|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Мостовые и козловые краны. Козловой кран ккс 10

Козловой кран ККС - Стр 2

Разбивка сопротивлений для других кранов приведена на их принципиальных электрических схемах и дается, как правило, в паспортной табличке контроллера.

Рисунок 5. Электрическая схема привода грузовой тележки крана

1.13. Монтаж электрической схемы крана ККС-10.

Прокладку проводов крана ККС-10 обычно ведут на месте монтажа крана, поэтому в составе документации завод дает подробные указания о соединениях проводов. К клеммам 1, 2 блока ХТ10 присоединяют провода В1 и А1 от вводной коробки 02; к 9, 10, 11 — провода 101, 102, 103 автоматического выключателя 7; к клеммам 14, 15 — провода сигнализатора давления ветра; к 8 — провод конечного выключателя шахты; на клеммы 14, 15 блок принимает провода, идущие от клемм 7, 6 блока XI14; на 35, 67 — от ХТ4 на 7, 12 — провода конечных выключателей рельсовых захватов. От клемм 11, 10, 9 ответвляются цепи 105, 106, 107 прожекторного освещения, от клеммы 4 — провод ремонтного освещения.

К блоку ХТ11 к клеммам 2, 3, 4 от вводной коробки подведены провода ПВ116 линии А2, В2, С2, которые в этом блоке получают разветвление с клемм 4, 1, 2; силовая линия проложена на клеммы 1, 2, 3 блока ХТ12; к клеммам 6 7, 5, 7, 5, 6, 7 блока ХТ12 соответственно подключены провода СЗМ, С2М, С1М, С2М, С1М, СЗМ, С2М типа ПВ3.4. Эти статорные цепи в дальнейшем разветвляются с клеммных коробок электродвигателей для питания тормозных гидротолкателей. Распределение электрических цепей в консольном клеммном ящике соответствует маркировке гибких кабелей, соединяющих блоки ХТ12, ХТ13 и ХТ14 с клеммными наборами кабины машиниста; Кроме упомянутого выше кабеля, от ящика к блокам ХТ6 и ХТ9 в кабине машиниста проложено еще пять гибких кабелей; 8 и 9, 12 (КРПТ-660 3 X 2 ,5 + 1 Х 1,5), 10 и 11 (КРПТ-660 3 X 2,5).

Рисунок 6. Схема электрических соединений кабины машиниста крана

На рис. 6 приведена схема электрических соединений кабины машиниста А2 и грузовой тележки. Как видим, на клеммном блоке тележки ХТ9 формируются статорные и роторные цепи моста и механизма передвижения тележки. На клеммных блоках ХТ7 и ХТ8 выполнена коммутация привода подъема груза, а на клеммном блоке ХТ6 произведено распределение цепей управления конечными выключателями. Кабина и грузовая тележка имеют шарнирное сочленение, поэтому в целях электробезопасности цепи электропривода подъема груза и конечных выключателей на тележке проложены гибким кабелем. От клеммных блоков ХТ7 и ХТ8 к роторным и статорным обмоткам двигателя напряжение подается по кабелю КРПТ-660 3 X 10, цепи конечных выключателей проложены кабелем КРПТ-660 3 х 2,5 и КРПТ 2 х 25.

1.14. Электрическая схема освещения и сигнализации крана

Цепи сигнализации и освещения (рис. 7) имеют для включения переносных ламп ремонтного освещения штепсельные разъемы, расположенные в местах систематического обслуживания кранов. Обычно цепи имеют напряжения 12 (22) и 220 В. К цепи напряжением 220 В присоединяют лампы освещения кабины машиниста, сигналы, вентиляторы, а иногда и приборы отопления кабины. Цепь напряжением 12 (22) В предназначена для ремонтного освещения. Штепсельные разъемы этой цепи установлены в аппаратном шкафу и у ходовых опорных тележек. Краны КПБ-10М и ККС-10, имеющие значительную парусность, оборудованы системой сигнализации ветрового давления. Эта система позволяет светом и звуком предупреждать машиниста о необходимости остановки крана и закрепления его рельсовыми захватами. На рис. 68 приведена электрическая схема сигнализации с применением датчика давления ветра СДВ-М. пей питания сигнализатора применяют выключатель ЗАЗГ для отключения — кнопку 8В2 (КУ-701А), а для возврата в исходное состояние — кнопку 8В1 (ВК-200ГА).

Цепи прожекторного освещения крана ККС-10 (рис. 8) посредством автоматических выключателей АП-50 присоединяют непосредственно к входному напряжению трехфазного тока. При этом соединяются в звезду комплекты из трех ламп, что обеспечивает однофазное питание ламп с напряжением в каждой из них 220 В. В последних моделях кранов цепи прожекторного освещения присоединяют к трансформаторам напряжением 380/220 В — это упрощает разводку проводов по металлоконструкциям крана и делает работу прожекторов независимой друг от друга.

Цепи электронагревателей присоединяют непосредственно к вводным цепям трехфазного тока напряжением 380 В.

Электрическая схема сигнализатора давления ветра СДМ в схеме сигнализации и освещения крана ККС-10

При достижении силы ветра предельной величины замыкают контакты микропереключателей датчика В4.1, срабатывает электронная система, загорается лампа НИ и включается через тиристор Э7 катушка реле К 1.1.

Своим контактом реле К1-2 подает питание на управляющий контакт симмистора Уй 12, питающего катушку реле переменного тока КЗ-1. Включается электрический звонок НА1. пей питания сигнализатора применяют выключатель ЗАЗГ для отключения — кнопку 8В2 (КУ-701А), а для возврата в исходное состояние — кнопку 8В1 (ВК-200ГА).

Цепи прожекторного освещения крана ККС-10 (рис. 8) посредством автоматических выключателей АП-50 присоединяют непосредственно к входному напряжению трехфазного тока. При этом соединяются в звезду комплекты из трех ламп, что обеспечивает однофазное питание ламп с напряжением в каждой из них 220 В. В последних моделях кранов цепи прожекторного освещения присоединяют к трансформаторам напряжением 380/220 В — это упрощает разводку проводов по металлоконструкциям крана и делает работу прожекторов независимой друг от друга.

Цепи электронагревателей присоединяют непосредственно к вводным цепям трехфазного тока напряжением 380 В.

Рисунок 7. Схема сигнализации и освещения крана ККС-10.

Рисунок 8. Электрическая схема прожекторного освещения крана

1.15. Электрозащита ККС-10

Защитная панель крана ККС-10 расположена в передвижной кабине, поэтому и коммутация несколько отличается от принятой на других кранах. В схеме токовой защиты (рис. 55) принята наиболее экономичная последовательная прокладка цепей, так как эти цепи выполнены гибкими кабелями, соединяющими кабину с грузовой тележкой и мостом.

Рисунок 9. Электрическая схема цепей управления крана ККС-10

Одна из трех самостоятельных цепей управления соединяй, контакты нулевых позиций контроллеров всех трех механизмов крана: подъема, передвижения тележки и передвижения моста. Эта цепь служит в основном для проверки коммутации и блокировки цепей моста при независимой работе приводов подъема груза или передвижения тележки. Вторая цепь А1—КМ1.4—154—156—150—8А1—13—6—В1 позволяет выполнять маневры моста крана при неисправной токовой защите и снятом напряжении с контактора защитной панели. Эту операцию выполняют нажатием кнопки 8В1 и переводом рукоятки контроллера ЗА 16 в одну из позиций хода. В третью, главную цепь управления включены все аппараты защиты: предохранители Р1/7 и РУ8, конечные выключатели ЗОЮ — подъема, ЗОИ — передвижения тележки, 8012 — передвижения крана, 80.7 — двери кабины, 808 и 309 — защиты шахты. В этой цепи имеются также выключатели (механические расцепители) аппаратных шкафов 8Р1 и 8Р2, кнопки пуска ЗВ1 и аварийного выключателя 8В2.

При нажатии кнопки «пуск» (8В1) под напряжением оказывается катушка КМ1.1, так как все размыкающие контакты аварийного выключателя 8В2 и конечных выключателей замкнуты, а рукоятки контроллеров SA14 и SA15 находятся в нулевом положении, соответствующем замкнутому состоянию их контакта 1. Кнопку можно отпустить, потому что цепь заблокирована блок контактом КМ 1.3, а блок-контакт КМ 1.4 подготовил главную цепь управления грузовой тележкой. Для выключения главного контактора КМ.1 в нулевом положении рукояток контроллеров 8А14, ЗА 15 и 5А16 служит кнопка 8ВЗ.

Передвижение моста крана осуществляют переводом рукоятки контроллера в первое положение «вперед» или «назад». Катушка магнитного пускателя моста КМ2.1 при этом оказывается под напряжением и замыкает силовую цепь тормозов и рельсовых захватов. При разжатии рычагов захватов срабатывают их конечные выключатели SQ5 и 80.6, замыкая цепь управления передвижением моста. В эту цепь включены катушки контакторов направления КМ3.1 и КМ4.1, электропривода грузовой тележки КАП, К А12. Токовые реле КА16, К А17 установлены в защитной панели, а привода передвижений в аппаратном шкафу на мосту крана.

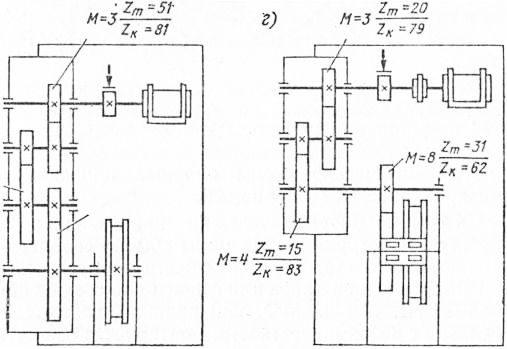

1.16. КИНЕМАТИЧЕСКИЕ СХЕМЫ КРАНА ККС-10

1.16.1.Назначенние и виды кинематических схем

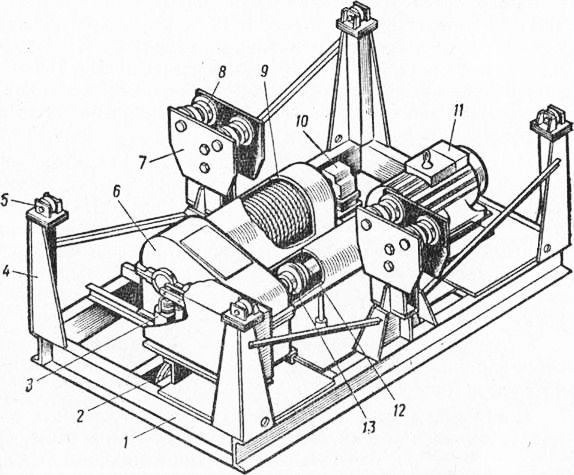

Кинематические схемы механизмов подъёма груза и передвижения грузовых тележек крана ККС-10 приведены на (рис.10). Двигатель посредством муфты и промежуточного вала соединён с редуктором, а его выходной вал через специальную зубчатую муфту связан с грузовым барабаном. Колодочный тормоз установлен на первом быстроходном валу. Механизм подъёма груза оснащён кабельным барабаном, который вращается синхронно с грузовым. Кабель обеспечивает питание электрического привода сменных захватных приспособлений, навешиваемых на крюк крана.

Полиспаст грузовой тележки двукратный, у него две грузовые ветви, одновременно наматываемые на две встречные нарезки грузового барабана. Такая подвеска крюка имеет большие преимущества, так как при той же грузоподъёмности механизма можно использовать канат меньшей толщины. Подвеска крюка на четырёх канатах создаёт большой реактивный момент и предохраняет полиспаст от закручивания при повороте груза. Центр тяжести поднимаемого груза всё время находится на фиксированной оси, проходящей через центр симметрии грузового барабана.

У крана ККС-10 механизм подъёма груза не имеет кабельного барабана для электропривода захватных устройств. На свободном конце оси грузового барабана закреплена пара шестерен, передающих вращение на барабан выключателя ВУ-150. Соединение отрегулировано с таким расчётом, чтобы контакты выключателя разрывались при достижении крюком максимально допустимой высоты подъёма. Грузовая тележка имеет трёхкратный полиспас с двумя рабочими ветвями.

Рисунок 10. Кинематические схемы механизмов грузовой тележки :

а – подъём груза; б – передвижение тележки.

Кинематические схемы приводных опорных тележек кранов имеют принципиальное конструктивное сходство.

На (рис.10) даны кинематические схемы приводных опорных тележек крана ККС-10. Из схем видны отличительные особенности конструкции тележек, они дают представление о характеристиках зубчатых колес, применяемых в передаточном механизме, и о взаимном расположении основных агрегатов.

Оригинально устроен механизм передвижения козлового крана КД-05, который используется также для монтажа крана. На промежуточном валу тележки имеется скользящая на шпонке кулачковая муфта, посредством которой изменяется назначение механизма. При соединении муфты с кулачками ступицы катка механизм работает на передвижении крана, при соединении с кулачковой ступицей канатного барабана выполняет самоподъем крана. Для запасовки каната самомонтажа на опорных тележках крана установлены блоки трехкратного полиспаста. Опорная тележка крана ККС-10 имеет одноцелевое назначение . Монтаж этих кранов

осуществляется посредством вспомогательных лебедок.

Рисунок 11. Кинематическая схема опорной приводной тележки крана

2.ТЕХНИЧЕСКОЕ ОПИСАНИЕ ПРЕОБРАЗОВАТЕЛЯ ALTIVAR 71

В настоящее время самым распространённым двигателем промышленных электроприводов является трёхфазный асинхронный двигатель с короткозамкнутым ротором. Он является в настоящее время самым простым, надёжным и дешёвым электроприводом в широком диапазоне частоты вращения и мощности.

Применение частотно-регулируемого асинхронного электропривода в механизмах подъёмно-транспортного оборудования является эффективным методом повышения технологичности производства. Использование таких приводов позволяет:

1. Значительно, до 40% снизить энергопотребление крана, что особенно актуально при растущих тарифах на энергоносители.

2. Осуществить разгон и торможение двигателя плавно, по линейному закону от времени, при варьировании времени разгона и времени торможения от долей секунд до 50 минут.

3. Повысить комфортные показатели при движении крана и долговечность механического оборудования благодаря плавности переходных процессов.

4. Защитить двигатель от перегрузок по току, перегрева, утечек на землю и от обрывов в цепи питания двигателя.

5. Снизить эксплуатационные расходы на капитальный ремонт оборудования за счёт значительного снижения динамических нагрузок в элементах кинематической цепи.

6. Изменять скорости и ускорения движения механизмов крана применительно к конкретным технологическим задачам.

Эффективность и экономичность таких приводов в значительной степени зависит от правильности выбора номинальных параметров их основных элементов, т. е, двигателя и преобразователя частоты. Преобразователь ALTIVAR 71, применяемый для модернизации в данном крановом приводе, обладает всеми необходимыми функциями для управления крановыми приводами. Контроль состояния тормоза, позиционирование с помощью концевых выключателей, выравнивание нагрузки, управление тормозом, адаптированное для механизмов перемещения, управление моментом, измерение нагрузки – это далеко не полный перечень возможностей данного преобразователя.

В настоящее время в предложении компании по приводной технике ключевое место занимает преобразователь частоты Altivar 71, который оснащен всеми необходимыми функциями по управлению подъемно-транспортными механизмами. Большинство современных крановых электроприводов выполнено на основе асинхронных двигателей с фазным ротором, которые управляются силовыми контроллерами или низковольтными комплектными устройствами. Основным достоинством таких электроприводов является простота их использования, низкая стоимость и ремонтопригодность. Однако эти электроприводы не лишены и весьма существенных недостатков. Вот некоторые из них:

• Невозможность получения посадочной скорости в электроприводах механизмов подъема с силовыми контроллерами;

• Отсутствие режима силового спуска пустого крюка и легких грузов в электроприводах механизмов подъема с низковольтными комплектными устройствами;

• Отсутствие электрического торможения в электроприводах механизмов передвижения;

• Низкая износостойкость релейно-контакторной аппаратуры;

• Большие потери энергии при пуске и торможении электроприводов в интенсивном режиме работы.

Резюмируя вышесказанное, можно предположить, что многие крановые электроприводы не отвечают современным требованиям. Зачастую промышленные предприятия, где установлены краны, изменяют технологию производства и номенклатуру выпускаемой продукции, делают перепланировку производственных и складских помещений. В результате этого мостовой кран, изначально предназначенный для обслуживания склада металла, может, например, использоваться для точных монтажных операций, а краны, управляемые из кабины, переводятся на управление с пола и пр. Модернизация крановых электроприводов зачастую обусловлена необходимостью выполнения требований, предъявляемых к современным кранам. В настоящее время наиболее оптимальным вариантом при модернизации и создании новых электроприводов является использование частотно-регулируемого асинхронного электропривода. Применение преобразователей частоты (ПЧ) серии Altivar 71 благодаря встроенным прикладным функциям позволяет легко интегрировать их в электропривод подъемно-транспортных машин. Преобразователи частоты серии Altivar 71 обеспечивают полностью бесконтактное управление двигателями и плавное высококачественное регулирование частоты вращения во всем диапазоне. Плавность регулирования приводит к существенному уменьшению нагрузки на механическую часть крана, что, в свою очередь, снижает аварийность и увеличивает срок службы крана. Скорость электропривода может быть адаптирована к каждому конкретному технологическому процессу, что позволяет повысить производительность крана. Кроме того применение преобразователей частоты Altivar 71 позволяет получить по некоторым оценкам до 30% экономии электроэнергии.

Векторное управление асинхронным электродвигателем в преобразователях серии Altivar 71 может осуществляться без датчика скорости по вектору тока и вектору напряжения. Последний способ может использоваться при питании параллельно включенных двигателей от одного преобразователя. Также допускается использование векторного управления с обратной связью по скорости, и скалярного управления. Кроме того, такая модификация ATV71, как ATV71…383, обладая всеми возможностями базовой модели, может также управлять синхронными двигателями с синусоидальной электродвижущей силой в замкнутом приводе, которые все шире применяются вместо асинхронных двигателей для таких подъемных механизмов, как лифты.

Преобразователь серии Altivar 71 обеспечивает простое и быстрое программирование при помощи макроконфигураций, соответствующих различным видам применения. При этом любая из конфигураций остается полностью модифицируемой. Для удобства программирования, контроля и диагностики преобразователь поставляется со съемным графическим терминалом (8 строк по 24 символа). Диапазон регулирования скорости может достигать 100:1 при векторном управлении без применения датчика скорости. Это особенно важно при модернизации, когда используется уже установленный двигатель, не имеющий встроенного датчика скорости. В преобразователе частоты Altivar 71 реализованы такие прикладных функций для крановых механизмов как:

• Подъем грузов с повышенной скоростью;

• Выбор слабины грузового каната;

• Управление тормозом адаптированное для приводов вертикального и горизонтального перемещений;

• Контроль состояния тормоза;

• Функция мультидвигатель / мультиконфигурация для применения одного ПЧ в многодвигательных крановых приводах;

• Контроль превышения заданной скорости, вращения в обратном направлении, перегрузки.

Прикладная функция подъем с повышенной скоростью позволяет оптимизировать циклограмму работы крана. В этом случае максимальная скорость подъема и опускания определяется автоматически в зависимости от массы груза. При этом легкие грузы и пустой крюк перемещаются с большей скоростью, чем грузы, близкие к номинальному.

studfiles.net

Основные механизмы козловых кранов

Строительные машины и оборудование, справочник

Категория:

Эксплуатация козлового крана

Основные механизмы козловых кранов

Основные механизмы козловых крановЭлектрическая таль. Электрическая таль — механизм для подъема и опускания груза, а также для перемещения груза вдоль моста крана. Краны ККТ-5 оборудуют электрической талью (тельфером) ТЭ-500-51120-01 ГОСТ 22584—77 Электрическая таль (рис. 10) состоит из двух основных частей: механизма подъема и механизма передвижения Механизм подъема (рис. 11) устроен таким образом, чтобы в сжатых габаритах можно было заключить необходимое количество мощных и надежных механизмов. Электродвигатель подъема груза встроен в канатный барабан. Механизм подъема имеет два тормоза, а механизм передвижения — два самотормозящихся двигателя специальной конструкции.

Корпус механизма подъема представляет собой трубу с приваренными фланцами для крепления с правой стороны литого корпуса шкафа электрооборудования, а с левой — корпуса (также литого) редуктора. В корпусе механизма подъема размещен мотор-барабан, выполненный из трубы с нарезными винтовыми канавками под однослойную навивку каната. Статор электродвигателя запрессован в трубу, вал ротора на опорных подшипниках установлен во фланцах барабана, а фланцы в свою очередь опираются посредством более крупных шарикоподшипников на расточки корпусов шкафа электрооборудования и редуктора.

Рис. 10. Общий вид электрической тали ТЭ-500

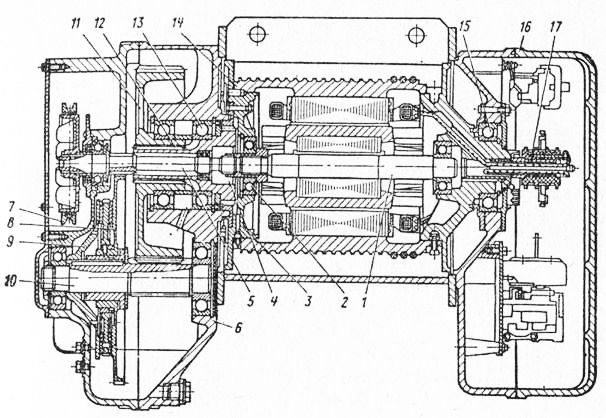

Рис. 11. Продольный разрез механизма подъема груза электротали:1 — вал двигателя; 2, 13, 15 — однорядные сферические подшипники; 3 — ступица грузового барабана; 4 — шлицевые муфты; 5 — быстроходный вал-шестерня; 6 — редуктор; 7 — шкив стопорного тормоза; 8, 11 — зубчатое колесо; 9 — грузоупорный тормоз; 10 — вал-шестерня редуктора; 12 — муфта; 14 — грузовой барабан; 16 — приборный шкаф; 11 — токосъемное устройство

Выходной вал встроенного электродвигателя посредством шлицевой муфты передает крутящий момент на быстроходный вал-шестерню редуктора; вал-шестерня находится в зацеплении с зубчатым колесом промежуточного вала-шестерни. Затем момент передается на зубчатое колесо, насаженное на полном шлицевом фланце, соединенном с левым фланцем барабана шпильками.

Правый фланец барабана имеет кольцевой токосъемник и отверстие для прохода вводных проводов к статору встроенного электродвигателя. Здесь же на фланце выполнена проточка для крепления конца каната с фиксирующим устройством.

Конец каната, опаянный или оплавленный, пропускают в кольцевую полость между барабаном и его правым фланцем до полного огибания окружности фланца, а затем зажимают стопорными винтами. Второй конец запасовывают в обойму крюка и крепят с помощью клинового устройства на корпусе электротали.

Корпус редуктора имеет сложную конфигурацию для создания двух полостей: одну основную, заполняемую маслом, в которой размещены зубчатые передачи, подшипники валов и грузоупорный тормоз; вторую — вспомогательную для размещения колодочного тормоза с электромагнитом. Чтобы предотвратить протечку масла из одной части корпуса в другую, между ними в отверстии для прохода быстроходного вала-шестерни имеются уплотнительные манжеты. Тормозной шкив, насаженный на левый конец быстроходного вала-шестерни, имеет крыльчатку для циркуляции воздуха и отвода тепла от рабочей поверхности редуктора и тормоза.

В полости редуктора на промежуточном валу-шестерне имеется грузоупорный тормоз, предназначенный для надежного удержания груза навесу и обеспечения плавного опускания груза. Грузоупорный тормоз работает в комплекте с зубчатым колесом первой ступени передач редуктора. Зубчатое колесо свободно насажено на кулачковую втулку, которая в свою очередь закреплена на промежуточном валу-шестерне посредством шпонки. Этой же шпонкой соединен с валом-шестерней диск тормоза. Между зубчатым колесом и опорным диском имеется храповое колесо с фрикционными накладками, установленное на ступице зубчатого колеса на шарикоподшипнике. Собачка храповика свободно подвешена на оси колодочного тормоза. Кулачковая муфта и зубчатое колесо имеют в торцовых частях ступиц винтовые выступы, позволяющие взаимодействовать этим двум деталям. При выключенном электродвигателе и закрытом колодочном тормозе, удерживающем от поворота быстроходный вал редуктора, промежуточный вал-шестерня поворачивается под действием груза. Это вынуждает зубчатое колесо отжиматься винтовыми выступами от выступов кулачковой втулки и, перемещаясь влево, прижимать храповое колесо к упорному диску. Собачка, упираясь в зубцы храпового колеса, стопорит систему, обеспечивая надежное удержание груза.

При работе электродвигателя на спуск груза зубчатое колесо опережает в своем вращении вал-шестерню, а следовательно, и кулачковую муфту. При этом зубчатое колесо посредством винтовых выступов отходит вправо, уменьшая нажатие на фрикционы храпового колеса до такой степени, чтобы не дать валу-шестерне вращаться с большей скоростью, чем зубчатое колесо. Это обеспечивает плавный спуск груза.

В шкафу электроаппаратуры, кроме кольцевого токосъемника, размещены реверсивные пускатели электродвигателей подъема груза и передвижения тали, конечные выключатели, клеммные наборы.

Для равномерной намотки каната грузовой барабан электротали имеет канатоукладочное устройство. В винтовую канавку барабана заложено кольцо, состоящее из трех секторов, соединенных пружиной. Один из секторов имеет упор на кромку корпуса, благодаря чему кольцо при вращении барабана получает поступательное движение вдоль оси барабана по принципу гайки. К кольцу болтами присоединяется направляющая планка с канатоукладочным роликом. Пружина постоянно прижимает два соседних витка каната к барабану.

Через один из секторов кольцевой гайки пропущена штанга, поддерживаемая кронштейном с одного конца, а другим концом входящая в электрошкаф тали. На штанге имеются два упора, ограничивающие ход канатоукладчика. При достижении кольцевой гайкой упора штанга перемещается, воздействуя на конечный выключатель, в резуль-” тате происходит остановка электродвигателя подъема.

Механизм подъема груза подвешен к монорельсу с помощью каретки, составленной из двух тележек передвижения. Траверса каретки и корпус механизма подъема соединены двумя пальцами, пропущенными в отверстиях на этих сборочных единицах, а тележки присоединены к траверсе с помощью шаровых шарниров. Это обеспечивает свободный проход электротали в кривых участках пути.

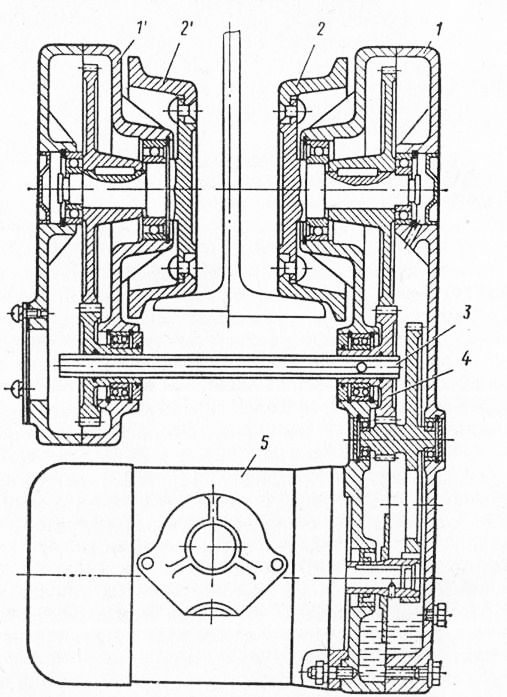

Каждая тележка передвижения (рис. 12) состоит из двух редукторов, выполненных в литых корпусах и соединенных между собой двумя стяжками. Правый редуктор имеет фланец для присоединения электродвигателя, на вал которого насаживается быстроходная шестерня с помощью шпонки. Промежуточный вал-шестерня изготовлен из одной заготовки и передает крутящий момент на зубчатое колесо, установленное на осях ходовых катков посредством сателлитных шестерен, укрепленных на шестигранном валу, соединяющем оба редуктора. Ходовые катки имеют реборды для фиксации электротали на полках двутаврового монорельса, они выполнены заодно с тихоходной осью редуктора. Каждая тележка имеет два холостых катка

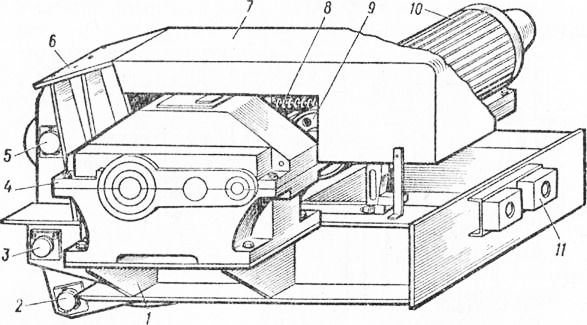

Электрическая таль ТЭ-500 имеет несколько модификаций Кроме упомянутой в начале раздела ТЭ-500-511, применяют таль ТЭ-500-911 Основным отличием этих изделий является комплектующее оборудование, например электродвигатели передвижения, отдельные подшипники и т. д Грузовая тележка. Грузовая тележка крана КПБ-10М (рис. 13) смонтирована на прямоугольной раме. Двигатель MTF-412-8 мощностью 22 кВт посредством цепной муфты и промежуточного вала соединен с редуктором РМ-500-25-22М. На тихоходном валу редуктора установлен грузовой барабан диаметром 400 мм, имеющий по краям встречную спиральную нарезку пазов для одновременной навивки двух ветвей кранового полиспаста.

Рис. 12 Механизм передвижения электротали

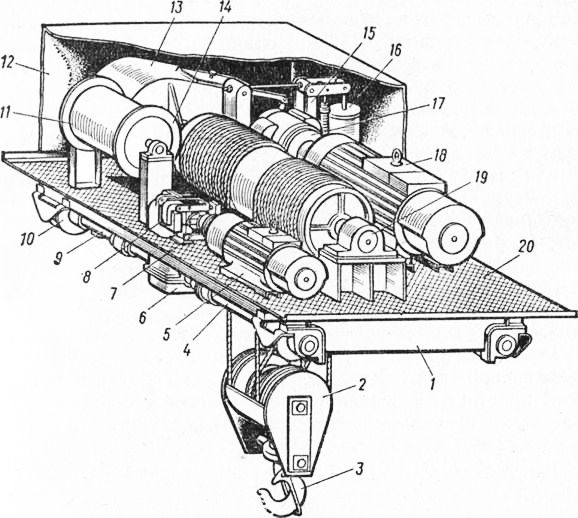

Рис. 13. Грузовая тележка крана КПБ-10М:1 — рама; 2 — крюковая обойма; 3 — крюк; 4 — цепная муфта; 5 — электродвигатель передвижения; 6 — редуктор; 7.8 — тормоз; 9 — ось катков; 10 — каток; 11 — кабельный барабан; 12 — кожух; 13 — редуктор; 14 — грузовой барабан; 15 — тормозное устройство; 16 — гидротолкатель; 17 — цепная муфта; 18 — электродвигатель подъема груза; 19 — подшипник грузового барабана; 20 — помост

На промежуточном валу механизма подъема на шпонке установлен тормозной барабан диаметром 300 мм с колодочным тормозом ТКТГ-300М, укомплектованный гидротолкателем ТГМ-50. В электрическую цепь тормозного магнита включен конечный выключатель КУ-703, который ограничивает высоту подъема крюка путем разъединения цепи тормозного магнита при нажатии корпуса обоймы крюка на рычаг выключателя. Обойма крюка имеет три блока, которые огибают канат, перекинутый через уравнительные блоки на раме тележки. Запасовка в двукратный и двухвет-вевой полиспаст позволяет распределить массу поднимаемого груза на шесть ветвей троса диаметром 13,5 м.

Тележка передвигается по рельсам Р15, проложенным по крановому мосту. Два приводных катка тележки имеют общую ось, на которую передается крутящий момент от электродвигателя MTF-111-6 мощностью 3,5 кВт через цепную муфту и редуктор В-350-14. Механизм передвижения оборудован тормозом ТК.Т-100. Оси ходовых катков установлены в радиально-сферических двухрядных роликоподшипниках. Колея тележки равна 1400 мм, база — 1100 мм, масса — 4,3 т. Тележка оборудована резиновыми буферами для амортизации наезда на ограничитель передвижения по мосту.

Для подачи электроэнергии к электроприводу рабочего органа крановая тележка комплектуется кабельным барабаном, который вращает паразитная шестерня редуктора.

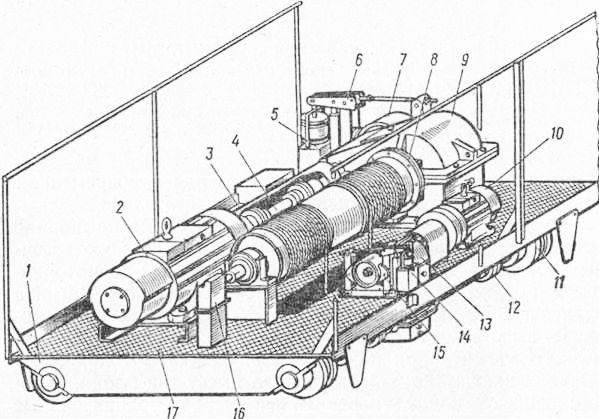

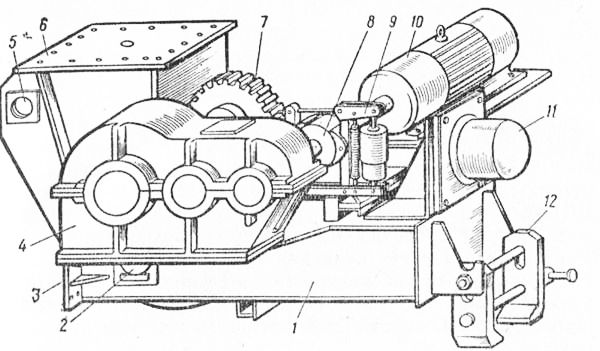

Грузовая тележка крана КК-5 (рис. 14), так же как и рассмотренная ранее, состоит из механизма подъема, механизма передвижения, канатного датчика, кабельного барабана и общего кожуха, установленных на сварной раме, выполненной электродом Э50. Однако она имеет отличия по своей конструкции и исполнению. Канатный барабан приводится во вращение электродвигателем MTF-411-6 мощностью 22 кВт через двухступенчатый цилиндрический редуктор Ц2-400-25-31МТ и промежуточный вал с двумя зубчатыми муфтами МЗП2-1150. На втором конце быстроходного вала редуктора установлен тормозной-шкив и коротко-ходовой колодочный тормоз ТКГ-300 с гидротолкателем ТГМ-50 и с системой регулирования. Соединение барабана с редуктором — типовое с помощью зубчатой муфты. На свободном конце барабана установлена звездочка для цепного привода кабельного барабана и конечный выключатель переподъема УБ-150А, отторированный на высоту подъема 9 м.

Рис. 14. Грузовая тележка крана КК-5:1 — рама; 2 — электродвигатель подъема груза; 3 — зубчатая муфта; 4 — промежуточный вал; 5 — гидротолкатель; 6 — тормозное устройство; 7 —тормозной шкив; Я—грузовой барабан; 9 — редуктор; 10 — электродвигатель передвижения; 11 — каток; 12 — зубчатая муфта; 13 — редуктор; 14 — гидротолкатель; 15 — тормозное устройство; 16 — конечный выключатель подъема;

Грузовая тележка снабжается грузовой обоймой с двумя блоками. Грузовой канат, огибая уравнительный блок канатного датчика, проходит двумя ветвями на блок обоймы и закрепляется симметрично на двух концах барабана, образуя двукратный полиспаст. Уравнительный блок подвешивается на коромысло пружинно-рычажного канатного датчика, имеющего две ступени, выполненные в виде сдвоенной пружины и двух конечных выключателей. Первая ступень предназначена для управления автостропом при наличии на нем груза, вторая выполняет функции ограничителя грузоподъемности, установленной в паспорте.

Механизм передвижения грузовой тележки состоит из четырех одноребордных конических ходовых колес, два из которых приводные от вертикального редуктора ВК-350-14-3 и электродвигателя MTF-012-6 мощностью 2,2 кВт. Редуктор закреплен на раме тележки между приводными колесами, а тихоходный вал его соединяется с приводными колесами посредством зубчатых муфт.

На свободном конце быстроходного вала редуктора установлен тормозной шкив электрогидравлического тормоза ТКГ-160, оборудованного гидротолкателем ТЭГ-16М. Для укладки кабеля питания автостропа имеется барабан, приводимый с помощью цепной передачи от грузового барабана. На валу кабельного барабана размещен токоприемный аппарат, выполненный на базе токосъемного устройства электродвигателя.

С одной стороны рамы грузовой тележки установлена отбойная линейка для взаимодействия с конечным выключателем в конце пути.

Для защиты механизмов тележки от атмосферных осадков установлен общий кожух выкатного типа, имеющий четыре катка для перемещения по направляющим тележки и два катка для перемещения, по рельсам.

На одном из торцов тележки установлены кронштейн с роликом для поддержки струн кабельной подвески и несъемная торцовая стенка, являющаяся элементом кожуха.

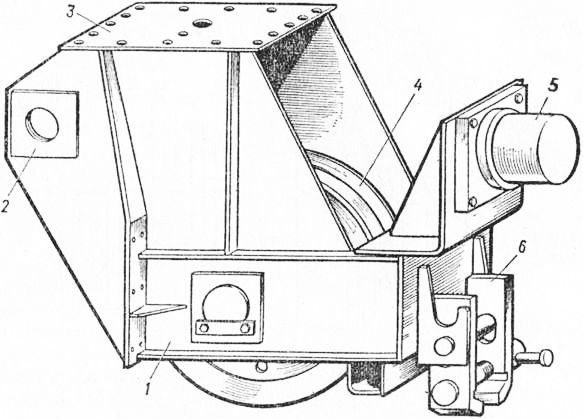

Грузовая тележка крана ККС-10 (рис. 15) перемещается по монорельсу, проложенному вдоль нижней фермы моста. Она подвешена на монорельс посредством двух шарнирных серег с двумя парами четырехроликовых опор. Корпус тележки имеет сварную конструкцию, выполненную из швеллеров в форме четырехугольной рамы со стойками по углам. На стойках имеются опорные ролики, служащие для балансировки тележки при перекосах. Колея этих роликов 2710 мм соответствует расстоянию опорных полос, укрепленных на нижнем поясе фермы крана.

В центральной части корпуса тележки установлена грузоподъемная лебедка, состоящая из электродвигателя MTF-412-8, промежуточного вала с муфтами, редуктора РМ-500-20-31М, тормоза ТКГ-300 и грузового барабана с ручьями для двух ветвей каната диаметром 15 мм. Канат закрепляют на ступицах барабана винтовыми зажимами. Для создания полиспаста служат два канатных ролика, установленных на оси симметрии тележки. Барабан опирается концом, обращенным к редуктору, на плавающий сферический подшипник, установленный в торце тихоходного вала редуктора. Этот вал представляет собой зубчатую втулку, которая сцепляется с зубчатым венцом, прикрепленным на болтах к фланцу барабана. На противоположном конце вала барабана имеется конечный выключатель подъема груза ВУ-150М.

Рис. 15. Грузовая тележка крана ККС-10:1 — рама; 2— огибающий ролик грузового полиспаста; 3 — тормозное устройство; 4 — стойка балансировочная; 5 — ролик балансира; 6 — редуктор; 7 — цапфа подвески; 8 — опорный ролик; 9 — грузовой барабан; /0 — конечный выключатель подъема; II электродвигатель подъема груза; 12 промежуточный вал: 13 — муфта

Грузовая тележка крана имеет кронштейн для зацепления за раму передвижной кабины машиниста, а также скобы для застропки тележки при монтаже, демонтаже и погрузке.

Механизм передвижения грузовой тележки крана ККС-10 выполнен в виде реверсивной лебедки, расположенной стационарно на мосту крана. По краям барабана лебедки закреплены два тяговых каната. Длинный канат проходит внутри фермы, где опирается на поддерживающие ролики, огибает направляющие блоки и подходит справа к грузовой тележке. Короткий канат огибает направляющие блоки и подходит к грузовой тележке слева. При вращении барабана, имеющего одностороннюю нарезку, один конец каната сматывается, в то время как другой наматывается в освобождающиеся пазы барабана. Грузовая тележка перемещается при этом в соответствующую сторону. При изменении направления вращения барабана тележка передвигается в противоположную сторону. Лебедка передвижения состоит из электродвигателя MTF-111-6, промежуточного вала, тормоза ТКТ-200, редуктора РПД-350-ПМ и барабана с односторонней нарезкой.

Крановые электродвигатели развивают сравнительно небольшой крутящий момент, но имеют высокую частоту вращения. Между электродвигателем и тросом с крюком существует целая система передач, которая за счет снижения частоты вращения двигателя примерно во столько же раз увеличивает усилие на грузовом крюке. Для изменения скорости в крановом электроприводе применяют редукторы (зубчатые передачи) и полиспасты (канатные передачи).

Редуктор состоит из одного или нескольких валов, установленных в корпусе на подшипниках качения. Валы соединены между собой зубчатыми колесами. Такие соединения называются парами, зубчатые колеса небольшого диаметра называются шестернями. Их устанавливают на валах на шпоночном или шлицевом соединении, а иногда в целях создания компактности конструкции изготовляют заодно z валом (вал-шестерни).

Каждое зубчатое колесо характеризуется числом зубьев Z и модулем М — величиной, получаемой в результате деления диаметра начальной окружности D„ (мм) на число зубьев. Начальными называются окружности, образуемые точками касания зубчатых колес одной пары. Зубчатые колеса одной пары имеют одинаковый модуль. Эти характеристики передачи обычно указывают на кинематической схеме.

Полиспаст так же, как редуктор, уменьшает скорость подъема крюка и увеличивает подъемную силу грузозахватного органа. Полиспаст представляет собой систему нескольких подвижных и неподвижных блоков. Основной характеристикой этого механизма является кратность. Кратность определяется числом ветвей троса, на ветви которого распределяется масса поднимаемого груза, или число пар ветвей при сдвоенном барабане грузоподъемной лебедки (краны КК-5, КПБ-10М и ККС-10). Если кратность полиспаста равна двум, это значит, что скорость подъема крюка будет в два раза ниже скорости намотки троса на барабан, и соответственно вдвое увеличивается грузоподъемность.

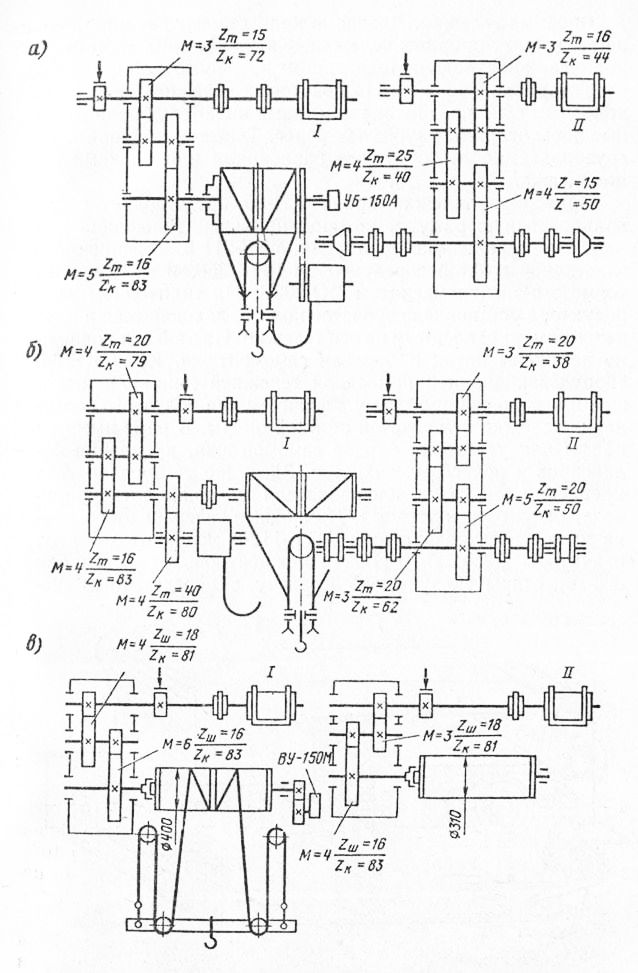

Кинематические схемы механизмов грузовых тележек кранов ККС-10, КПБ-10М и КК-5 приведены на рис. 16. Тележки кранов КК-5 и КПБ-10М имеют аналогичное устройство. Двигатель посредством муфты и промежуточного вала соединен с редуктором, а выходной вал редуктора при помощи специальной зубчатой муфты связан с грузоподъемным барабаном. Механизм подъема груза оснащен кабельным барабаном, который у крана КПБ-10М приводится с помощью пары открытых шестерен, а у крана КК-5 — с помощью цепной передачи. Этот барабан вращается синхронно с грузовым барабаном, что обеспечивает равномерный спуск кабеля с грузовой обоймой. Полиспаст грузовой тележки крана КК-5 — двукратный, а у кранов КПБ-10М, КК-12,5 и ККС-10 — трехкратный. Подвеска крюка на нескольких ветвях создает большой реактивный момент и предохраняет полиспаст от закручивания при повороте груза. Центр тяжести поднимаемого груза все время находится на фиксированной оси, проходящей через центр симметрии грузоподъемного барабана.

Рис. 16. Кинематические схемы механизмов грузовых тележек кранов:1 — кран КК-5: б — кран КПБ-10М; в — кран ККС-10; I — механизм подъема груза; II — механизм передвижения тележки

Опорные тележки. Козловые краны имеют две или четыре приводных опорных тележки. Каждая из них состоит из корпуса, электродвигателя, промежуточного вала, редуктора, тормоза и катков. На некоторых тележках между тихоходным валом редуктора и катками имеются дополнительные пары открытых зубчатых колес. Тележки кранов малой грузоподъемности оборудуют барабанами или блоками самомонтажа.

Приводная тележка крана КД-05 представляет собой вилкообразную раму, к которой приварена площадка для монтажа механизмов: двигателя MTF-211-6, соединенного эластичной муфтой с редуктором РПД-350, и колодочного тормоза с электромагнитом М0-200Б. На тихоходном валу редуктора установлено зубчатое колесо, находящееся в паре с колесом, укрепленным на оси тележки. На этой оси подвижно насажены каток и барабан самомонтажа. Кран ККТ-5 оборудован опорной приводной тележкой (рис. 17), имеющей плоскую сварную раму с фланцем для болтового соединения тележки с трубчатой стойкой опоры. В раме имеются цапфы для установки блоков самомонтажа, крепления балансиров и рельсовых захватов. Здесь же установлен узел крепления оси катка, плоЕ1адка для монтажа электропривода, редуктора и тормоза. Приводные тележки этого крана имеют электродвигатели MTF-112-6 мощностью 5 кВт, редукторы Ц2У-200-10-11/22 с межцентровым расстоянием 325 мм, открытую зубчатую передачу с передаточным числом I = 2,46 и тормоз типа ТКТ-200 с тормозным моментом 160 кН. Вращение на ходовое колесо, установленное на неподвижной оси с помощью подшипников качения, передается посредством зубчатого венца.

Рис. 17. Опорная тележка крана ККТ-5:1— рама; 2 — ось рельсового захвата; 3 — вал крепления опорной стяжки; 4 — редуктор; 5 — ось монтажных блоков; 6 — плита соединения со стойкой; 7 — кожух; 8 — тормозное устройство; 9 — шкив; 10 — электродвигатель; 11 — резиновый буфер

Рис. 18. Опорная тележка крана КК-5:1 — рама; 2 — ось ходового колеса; 3 — фланец опорных стяжек; 4 — редуктор; 5 — цапфа монтажных блоков; 6 — опорная плита; 7 —открытое зубчатое колесо; 8 — шкив; 9 — тормозное устройство; 10 — электродвигатель; и — буфер; 12 — противоугонный захват

Ходовая тележка крана КК-5 (рис. 18) выполнена в виде платформы с опорной тумбой для крепления опоры крана. Двухребордное ходовое цилиндрическое колесо установлено на неподвижной оси, укрепленной на раме ригелем. Электропривод тележки состоит из электродвигателя MTF-211-6 мощностью 7,5 кВт, работающего совместно с горизонтальным двухступенчатым цилиндрическим редуктором РЦД-350-10-4, имеющим передаточное число i — 10.

Быстроходный вал редуктора и выходной вал двигателя соединены цепной муфтой МЗП1-Н35-Н40. На втором конце быстроходного вала редуктора установлен тормоз ТКТ-200, создающий тормозной момент 250 кН с гидротолкателем ТЭГ-25. Тихоходный вал редуктора зубчатой муфтой М34-Н48-Н65 соединен с валом открытой шестерни, вращение от которой передается на венец ходового колеса, установленного посредством роликоподшипников № 3622 на оси неподвижной оси тележки.

В передней части тележки вместе с опорной тумбой приварены щеки для крепления стяжки, а в задней установлены клещевой рельсовый захват и пружинный буфер. Рельсовый захват в нерабочем положении может быть повернут вверх на 180° и уложен в специальные вырезы прощечин.

Рама тележки крана К.ПБ-10М (рис. 19) имеет коробчатое сечение. В передней части расположены две привалочные плиты для болтового соединения с опорой и балансиром. В центральной части рамы развиты две боковины для установки подшипников опорных катков, а в задней расположены буферное устройство и опорный кронштейн.

На платформе тележки размещен электродвигатель MTF-211-6 мощностью 7,5 кВт, вал которого через упругую муфту соединен с быстроходным валом редуктора ВК-475-20-23. На шкиве муфты установлен колодочный тормоз ТКГ-200М, оснащенный гидротолкателем ТЭГ-25. Редуктор крепят к вертикальной плоскости рамы наклонно Его тихоходный вал является осью опорного катка крана, установленного на двух радиально-сферических подшипниках. Каток и ось соединены посредством сегментных шпонок.

Рама приводной тележки крана ККС-10 сварена из швеллеров и толстолистовой стали в виде широкой плиты. На плите имеется опорная тумба для крепления стойки опоры Рядом с тумбой на поверхности рамы смонтирован электропривод. Электродвигатель MTF-211-6 мощностью 7,5 кВт соединен с редуктором Ц2У-200-20-11 посредством промежуточного вала с эластичной муфтой, на барабане которой установлен колодочный тормоз ТК.Г-200, оборудованный гидротолкателем ТЭГ-25. Для передачи вращения от тихоходного вала редуктора на венец опорного катка применено открытое цилиндрическое зубчатое колесо, соединенное с валом редуктора зубчатой муфтой. Ось катка неподвижно укреплена ригелями в боковинах корпуса, а сам каток установлен на оси на подшипниках качения.

Рис. 19. Опорная тележка крана КПБ-10М:1 —рама; 2—ходовое колесо; .? — шарнирные подвески редуктора; 4 — редуктор; 5 — фланец для крепления опорной стяжки; 6 — опорная плита; 7 — шкив; Н — тормозное устройство; 9 — электродвигатель; 10 — гидротолкатель, П — буфер; 12—предохранительные опоры

Рис. 20. Кинематические схемы опорных приводных тележек кранов: а —ККТ-5; б — КК-5; s —КПБ-10М; г —ККС-10

С одной стороны рама тележки имеет шарнир для крепления балансира, с другой — кронштейн для установки противоугонного захвата.

Рис. 21. Холостая тележка крана КК-5:1—корпус; 2—цапфа балансира; 3 — опорный фланец стойки; 4-— каток; 5-—буфер; 6 — рельсовый захват

Кинематические схемы опорных приводных тележек кранов приведены на рис. 20.

Холостые опорные тележки кранов (рис. 21) имеют простую конструкцию. Их рамы обычно сваривают из толстолистовой стали. В верхней части корпуса тележки имеется привалочная плита или фланец для соединения со стойкой опоры, а в нижней, как правило, состоящей из двух боковин с ребрами жесткости, монтируется ось катка. Обычно на торце этой оси устанавливается пресс-масленка, через которую консистентная смазка подается по каналу в полости подшипников катка.

Холостые тележки некоторых козловых кранов снабжены винтовыми захватами для закрепления крана во время стоянки.

Каждая опорная тележка крана (приводная и холостая) снабжена опорным кронштейном, рассчитанным на максимальную нагрузку при сходе ходового колеса или поломке оси. Во избежание значительного динамического усилия зазор между опорной поверхностью кронштейна и рельсом не должен превышать 20 мм. Опорный кронштейн служит также скребком, предотвращающим от попадания под каток посторонних предметов.

Читать далее: Основные комплектующие изделия козлового крана

Категория: - Эксплуатация козлового крана

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Мостовые и козловые краны

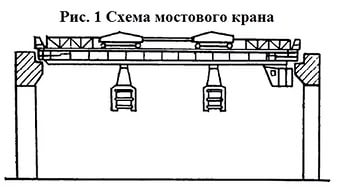

Мостовые и козловые краны относятся к кранам с мостовой балкой. Они имеют горизонтальную несущую ферму и перемещающиеся по ней одну или две грузовые тележки. Несущая ферма крана может передвигаться по специальным подкрановым рельсовым путям. Подъем и опускание груза и перемещение грузовых тележек осуществляется посредством барабанов и канатно-блочной системы. Для передвижения кранов по рельсовому пути на ходовых тележках крана устанавливается электромеханический привод.

У мостовых кранов (рис. 1) несущая ферма (мост) опирается непосредственно на ходовые колеса.

Подкрановые пути мостовых кранов помещаются на высоких эстакадах. Это позволяет размещать под эстакадой различное технологическое оборудование, улучшая тем самым использование территории склада. На лесных складах для разгрузки лесовозного подвижного состава и штабелевки хлыстов и деревьев применяются мостовые краны КМ-3001, КМ-З0Г и КМ-3076.

Мостовой кран КМ-3001 имеет грузоподъемность 30 т, пролет крана 31,5 м, наибольшая высота подъема крюка 12 м, скорость подъема груза 0,13 м/с, перемещения грузовой тележки 0,66 м/с и перемещения моста 1,33 м/с. Краны КМ-З0Г и КМ-3076 имеют также грузоподъемность 30 т, но пролет кранов 32 м. Скорость подъема груза соответственно 0,13 и 0,33 м/с, передвижения моста 1,3 и 1,67 м/с. Суммарная мощность двигателей составляет у крана КМ-З0Г 94 кВт, а у крана КМ-3076 141 кВт.

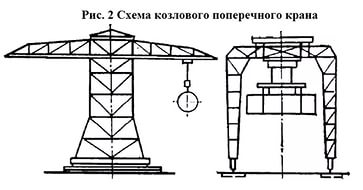

Козловые краны представляют собой разновидность мостовых, у которых в качестве опор, поддерживающих мост на определенной высоте, служат козлы. Козловые краны разделяются на два типа: поперечные и продольные. Краны первого типа (рис. 2) седлают штабель и при работе перемещаются вдоль него.

Подкрановые пути располагаются между штабелями. Передвижение крана вдоль фронта штабелей происходит по рельсовому пути посредством траверсной тележки. Такие краны имеют пролет несколько больше длины штабелюемых материалов. Основное достоинство поперечных козловых кранов - возможность укладки штабелей большой длины и высоты, а недостаток - необходимость устройства на складе большого числа путей. Эти краны могут применяться на крупных лесоперевалочных складах, когда необходимо создавать большие запасы лесоматериалов при большой длине штабелей.

Козловые продольные краны (рис. 3) в отличие от поперечных, имеют пролеты значительно больших размеров, рассчитанные на укладку штабелей в пролете крана.

При установке в рабочее положение они перемещаются вдоль фронта погрузки. В процессе погрузки происходят подъем и опускание груза, а также горизонтальное передвижение посредством тележки, перемещающейся по мосту в пределах пролета крана. Козловые краны рассчитаны на укладку материалов в штабеля высотой не более 6...8 м. Длина штабелей зависит от их расположения в пролете крана. Пролет таких кранов составляет 20...50 м, а грузоподъемность 5...30 т и более.

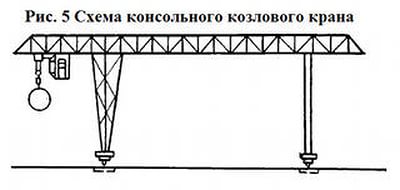

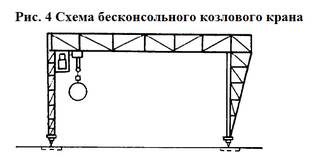

Различают бесконсольные козловые краны (рис. 4) и консольные козловые краны (рис. 5).

У последних длина моста больше расстояния между опорами, поэтому для перемещения груза опоры у них делаются портальными. Транспортные пути и штабеля материалов размещаются как в пролете крана, так и под консолями. Привод механизмов козловых кранов осуществляется электродвигателями постоянного и переменного тока посредством гибкого кабеля или троллейной линии.

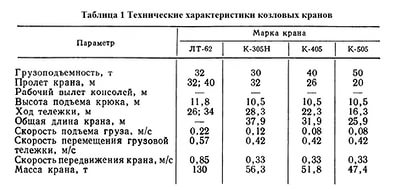

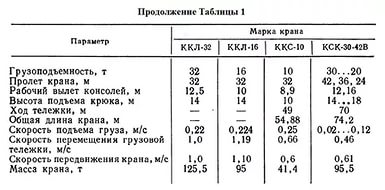

Козловые краны находят применение на нижних складах леспромхозов и лесоперевалочных комбинатах, а также на складах сырья деревообрабатывающих и целлюлозно-бумажных комбинатов для разгрузки и погрузки железнодорожных составов, штабелевки материалов, а в некоторых случаях для выгрузки леса из воды. К козловым кранам относятся бесконсольные краны К-305Н, К-405, К-505, ЛТ-62 и консольно-козловые ККУ-7,5, ККУ-10, ККС-10, КСК-30-42В, ККЛ-32, ККЛ-16 и др.

Техническая характеристика некоторых козловых кранов приведена в табл. 1.

Козловой кран ЛТ-62 (рис. 6) имеет мостовую несущую ферму решетчатой конструкции, опирающуюся на жесткую и шарнирную опоры.

Каждая из опор (установлена на две тележки - ведущую и неприводную, которые взаимосвязаны с помощью затяжки. Несущая ферма состоит из отдельных секций, соединенных болтами. При удалении средней секции пролет крана уменьшается с 40 до 32 м. По концам несущей фермы установлены две лебедки для подъема и опускания груза. На жесткой опоре располагается лебедка грузовой тележки, которая движется по рельсам, уложенным на верхний пояс несущей фермы. По концам рельсового пути установлены ограничители передвижения грузовой тележки. Управление всеми механизмами крана сосредоточено в кабине крановщика, которая расположена в верхней части жесткой опоры.

Кран при помощи двух ведущих ходовых тележек перемещается по подкрановому пути, по обоим концам которого установлены тупиковые упоры с ограничителями. Они отключают и затормаживают электродвигатели обеих ведущих ходовых тележек крана.

Схема запасовки грузового и тягового канатов приведена на рис. 7.

xn--e1afmdcbhkihdej.xn--p1ai

Тяжпроммаш

Козловой кран 10, козловой кран кк 10, козловой кран ккс 10, кран козловой ккс 10 цена

Козловые краны используются, прежде всего, на складах, полигонах по производству железобетонных изделий, контейнерных площадках железнодорожных станций, или же открытых площадках промышленных предприятий. Козловые краны 10, имеющие грузоподъемность до 10 тонн, предназначены для обслуживания складов, погрузки и разгрузки штучных, длинномерных грузов на открытых площадках при температуре окружающей среды от -40 до +40 градусов.В числе разновидностей козловых кранов грузоподъемностью до 10 тонн следует выделить два основных типа. Первый – общего назначения, применяется для выполнения погрузочно-разгрузочных работ на различных складах. С их помощью можно выполнять работы по погрузке, транспортировке и разгрузке длинномерных, штучных, пакетированных грузов. Чаще всего этот тип козловых кранов оснащается грузовой тележкой на монорельсе и имеет, как правило, одну кабину, которая может быть как передвижная, так и закреплена на одной из опор. Козловые краны общего назначения имеют маркировку КК.

Козловые краны кк 10, как правило, имеют трехгранную решетчатую конструкцию, которая значительно уменьшает парусность крана, не снижая при этом прочности и надежности конструкций.

Козловые краны кК 10 могут быть изготовлены на заказ и иметь различные модификации. Различают бесконсольные, одноконсольные и двухконсольные козловые краны.

• Бесконсольный кран не имеет конструкций (консолей), выступающих за пределы подкранового пути. Грузовая тележка в таких кранах может перемещаться только по основному пролету моста.

• Одноконсольный кран, соответственно, имеет мост, выступающий за пределы подкранового пути с одной стороны.

• Мост двухконсольного крана выступает за пределы подкранового пути с обеих сторон.

Большинство козловых кранов кк 10 выпускаются в двухконсольном варианте, так как такая конструкция расширяет зону работ и позволяет обслуживать сразу несколько автомобильных и железнодорожных путей с одной стоянки.

Второй тип козловых кранов имеет маркировку ККС, которая расшифровывается как козловые краны специального назначения. Козловые краны ккс10 изготавливаются по индивидуальным заказам и предназначены для работы с определенным типом грузов (например, леса, или железобетонных изделий).

Нередко заказчики удивляются тому факту, что у крана козлового ккс 10 цена не является фиксированной. Стоимость такого крана зависит от множества факторов, а потому для каждого заказа необходим индивидуальный расчет его цены.

tyagprom.ru

Козловой кран ККС-10: технические характеристики, описание, конструкция

Козловой кран ККС-10, технические характеристики которого рассмотрим далее, представляет собой усовершенствованную версию консольных предшественников ККУ-10. Агрегат предназначен для складирования сортиментов в штабеля и их погрузки на подвижной состав. Металлоконструкция погрузчика сделана из несущей фермы, жесткой и гибкой опор. Первый элемент – это решетчатое приспособление с прямоугольным сечением, состоящее из пяти секций. Между собой они соединены посредством болтового крепления.

Устройство

С учетом технических характеристик козлового двухконсольного крана ККС-10 несущая ферма удерживает монорельс, который подвешивается на болтах. По нему передвигается грузовая телега и кабина оператора. Во внутренней части по рабочему поясу проложен специальный настил, используемый для прохода обслуживающего персонала. Рельс сделан из балки-двутавра, с усилением нижней части в виде стальной полосы.

Правая консоль имеет две ремонтные поверхности. Они размещены таким образом, чтобы при монтаже кабины напротив посадочной площадки обеспечивалось положение грузовой тележки между техническими точками. Левая консоль на два метра длиннее правого аналога. Это обеспечивает одинаковый вылет крюка в крайних позициях грузовой люльки на обоих элементах.

Конструкционные особенности

Согласно техническим характеристикам козлового крана ККС-10, обе его опоры выполнены с парой стоек. Верхние края элементов соединяются с несущей фермой, нижние концы опираются на четыре ходовые телеги с одним колесом. Две из них являются приводного типа. Люльки расположены по диагонали, что позволяет повысить условия перемещения агрегата во время разгона и торможения.

Между собой приводные и сопутствующие тележки агрегируют при помощи специальных стяжек. Свободное внутреннее пространство в 8500 миллиметров на предельной высоте подъема груза дает возможность перемещать материалы длиной до восьми метров без разворота пачки, перекладывая их с одной на другую консоль. Грузы с большей длиной необходимо разворачивать под прямым углом во время пропуска мимо опоры. Все стойки оснащены фланцевым разъемом, который служит разделителем элементов на верхнюю и нижнюю часть, что требуется для монтажа погрузчика.

Рабочие элементы

Конструкция, устройство и технические характеристики козлового крана ККС-10 рассчитаны на использование жестких опорных стоек. Они сконструированы в виде решетчатых фермовых элементов с треугольным поперечным сечением, увеличивающимся кверху. Опоры гибкого типа усилены швеллерными поясами. Деталь соединяется с фермой при помощи шарниров, что дает возможность обеспечить некоторое смещение относительно основы, если наблюдается нарушение ширины колеи ж/д пути.

Жесткое соединение опор с несущим узлом обеспечивается подкосами. На гибкой части предусмотрена лестница с ограждением, оканчивающаяся осадочной платформой, служащей для входа в кабину. Базой является рама швеллерной конфигурации. На ней смонтирован электромотор, сообщающий крутящее усилие ходовому колесу посредством цилиндрического двухрежимного редуктора и открытой передачи. На быстроходном валу установлен шкив колодочных тормозов. К раме методом сварки прикреплен кронштейн наклонного фланца с дальнейшим подсоединением к нижнему концу опоры. В щеках кронштейна предусмотрена ось для фиксации монтажного полиспаста. С обратной стороны приварена стойка противоугонного захвата.

Ходовая часть

Изучим техническую характеристику и устройство козлового крана ККС-10 в плане ходовых деталей. Основное колесо стабильно закреплено в расточках швеллеров рамной части. Зубчатый аналог открытой передачи посажен на ось пары сферических роликовых подшипников.

Ведущая шестеренка постоянно зацеплена с венцом колесного хода. Вал вращается при помощи пары подшипников, которые соединены с тихоходным элементом редукторного валика муфты. В качестве защиты вращающихся деталей приводной телеги выступает предохранительный кожух.

Механизмы подъема и запасовки

Далее рассмотрим описание и технические характеристики козлового крана ККС-10 в части приспособлений подъема агрегата. Они представляют собой лебедку однобарабанной конфигурации с электрическим приводом.

На механизме имеются две встречные канавки, на которых размещены витки ветвей подъемного каната. Тормоз колодочного типа смонтирован на быстроходном редукторном валу. На одном конце барабана зафиксирована шестеренка, способствующая трансформации вращения на винт регулирующего выключателя. Он отвечает за предельную высоту подъема крюка.

В соответствии с техническими характеристиками козлового крана ККС-10, при вращении винта его гайка получает продольную подвижку. Определенное число поворотов соответствует предельно-граничной высоте подъема крюка, гайка агрегирует со штырем конечного распределителя, который отключает мотор, при этом тормоз стопорит подъемное устройство.

Система запасовки агрегата включает в себя ветви каната, которые сходят с барабана, огибают статичные блоки полиспаста, фиксируются на траверсе с центральным крюком и парой боковых строп для накидывания строп. Подобная схема запасовки позволяет избежать перекосов на относительно далеко размещенных между собой частях полиспаста при работе с грузами, имеющими смещенный центр тяжести.

Технические характеристики козлового крана ККС-10

Особенности рассматриваемого агрегата:

- Показатель грузоподъемности – 20 или 30 кН, в зависимости от метража пролета.

- Вылет консолей в рабочем состоянии – 8/9 метров.

- Скоростные показатели (подъем груза/перемещение тележки/передвижение крана) – 0,25/0,67/0,60 м/с.

- Показатели мощности электродвигателей – 22,0/5,0/2,75 кВт.

- Вес техники – 41,4 т.

У кранов ККС кабина крановщика перемещается вместе с грузовой тележкой, шарнирно соединенной с дополнительной двухколесной моделью, к которой подвешена кабина.

Грузовая телега

Транспортная люлька, согласно техническим характеристикам козлового крана ККС-10, получает привод от монобарабанной лебедки посредством системы канатов и блоков. Узел смонтирован на несущей фермовой основе над гибкой опорой. Крутящее усилие передается при помощи тихоходной пальцевой муфты с валом на цилиндрический редуктор.

Ветви работают в разных направлениях при навивке тягового каната на барабан. Одна часть направляется вдоль несущей фермы, агрегируя со страховочными роликами, вторая ветвь идет на грузовую тележку в обход направляющих блоков ближней консоли. Подобная схема навивки позволяет при работе агрегата сматывать один моток каната, в то время как вторая часть троса будет наматываться на него. Изменить движение тележки можно путем активации реверсивного режима электродвигателя.

Условия эксплуатации

Технические характеристики козлового крана ККС-10 подразумевают подачу электроэнергии с использованием гибкого кабеля. Для его намотки в нижнем отсеке опоры предусмотрен специальный механизм барабанного типа. На одной оси с этим элементом расположен аналог с меньшим диаметром. К активным блокам полиспаста подвешивается телега с грузом, движущаяся по внешним направляющим деталям.

Разматывание кабеля создает определенное сопротивление, которое оказывает касательное усилие на барабан. Этого воздействия вполне достаточно для начала вращения указанных приспособлений. На этом этапе канат накручивается на барабан, поднимая телегу с грузом. Если движение осуществляется в обратную сторону, обрабатываемый материал под своим весом опускается, изменяя направление вращения кабельного лотка, в результате моток навивается на него. Агрегат может перемещаться по колее до 200 метров, обладая запасом вместимости барабана на 100 м шнура.

Система управления

Козловой кран ККС-10 (технические характеристики, конструкция описаны выше) осуществляет контроль подъемных и фиксирующих устройств при помощи кулачковых контроллеров, смонтированных в кабине оператора. В систему указанных регуляторов включены пусковые сопротивления для трансформации частоты вращения электромоторов.

Подъемный агрегат имеет ряд ограничений:

- По высоте подъема и груза.

- В плане перемещения тележек по монорельсу.

- При перемещении крана по своему пути.

Для этих целей служат конечные выключатели, контактирующие с цепью питания предохранителей и реле, обслуживающих указанные механизмы. При выходе телеги в крайние рабочие позиции или подъеме груза на предельную высоту, срабатывает соответствующий выключатель, обслуживаемая часть механизма обесточивается, осуществляется ее торможение. Еще одна функция контроллеров – блокирование входной двери в кабину. Если она не закрыта, активация рабочих приспособлений исключена.

Безопасность

При сильном ветре крановую установку от угона по путям предохраняют специальные захваты, монтируемые в стойках приводных тележек. Элементы работают в автоматическом режиме, замер силы воздушного потока производится при помощи сигнализирующих датчиков в верхней точке крана.

Индикаторы считывают показатели давления ветра, действующего по направлению вдоль рабочих путей. Они монтируются таким образом, чтобы измерительная часть смотрела вдоль основной фермы. Под воздействием воздушного потока крыло отклоняется, поворачивая жестко посаженный на ось рычаг. Конструкция агрегирует на лекало с его поворотом в одну из сторон, в зависимости от направления ветра. Далее осуществляется нагрузка на микровыключатели, которые срабатывают при критических значениях, отключая ходовые тележки и активируя тормозную и противоугонную систему. Регулятор также включает тревожную систему, прибор подлежит настройке на срабатывание при силе ветра от 2,0 до 4,0 МПа.

Нюансы монтажа

Техническая характеристика козлового крана ККС-10 (фото выше) предусматривает его монтаж с использованием полиспастов, имеющим тяговое усилие от 50 кН. При этом эксплуатация других подъемных приспособлений не требуется.

Собранная несущая ферма размещается перпендикулярно к оси рабочего пути на высоте 800 миллиметров от головки рельс. Верхние отсеки стоек на шарнирах присоединяются к основе, взаимодействуя нижними краями с опорными фланцами ходовых телег. Крюковые элементы полиспаста подсоединяются к тележкам опор. При помощи лебедки осуществляется стягивание подвижных люлек, что позволяет поднять ферму на высоту порядка пяти метров. Под нее укладывают две клетки из прочного бруса или шпал. Верхние камеры стоек соединяют с нижними аналогами посредством фланцевых деталей. Ходовые телеги с полиспастом смыкаются снова, после чего выполняется подъем агрегата на проектную отметку.

myupy.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)