|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Съемные грузозахватные приспособления. Съемные грузозахватные приспособления

Съемные грузозахватные приспособления.

⇐ ПредыдущаяСтр 6 из 23Следующая ⇒4.11.1. Общие требования.

4.11.1.1. Изготовление съемных грузозахватных приспособлений в порту должно быть централизовано и производиться в соответствии с нормативной документацией и технологическими картами. Конструкторские документы должны быть согласованы с отделом охраны труда.

4.11.1.2. Съемные грузозахватные приспособления должны использоваться по назначению и соответствовать по грузоподъемности весу перемещаемого груза.

4.11.1.3. Съемные грузозахватные приспособления (стропы, цепи, траверсы, коромысла и др.) после их изготовления, ремонта или реконструкции осматриваются и испытываются нагрузкой на 25 % превышающей их номинальную грузоподъемность.

4.11.1.4. На съемных грузозахватных приспособлениях или прочно прикрепленной металлической бирке должна быть нанесена маркировка: номер, грузоподъемность, дата испытания, клеймо технического контроля. Съемные грузозахватные приспособления должны снабжаться паспортом. Грузоподъемность стропов общего назначения указывается при угле между ветвями 90°.

4.11.1.5. Грузоподъемные стропы не должны иметь узлов и калышек. Сращивание стропов из отдельных концов запрещено.

4.11.1.6. В процессе эксплуатации съемные грузозахватные приспособления должны подвергаться периодическим осмотрам в соответствии с требованиями "Правил устройства и безопасной эксплуатации грузоподъемных кранов" и РД 31.44.01-89 "Правил технической эксплуатации подъемно-транспортного оборудования морских портов":

траверсы, балансиры, ковши, сетки, клещи, короба, различные захваты (в том числе автоматические) - 1 раз в месяц;

стропы - через 10 дней.

Цепи, цепные стропы, входящие в состав съемных грузозахватных приспособлений и редко используемые съемные грузозахватные приспособления должны осматриваться перед их выдачей для работы. При наличии деформаций, трещин, некачественно сваренных швов, а также при износе звена цепи более 10 % первоначального диаметра (калибров) подъемные цепи и цепные стропы должны быть изъяты из эксплуатации. Браковка стальных канатов стропов должна производиться в соответствии с Приложением 5.

Результаты осмотров заносятся в журнал учета грузозахватных приспособлений.

4.11.1.7. При применении стропов необходимо соблюдать следующие условия:

(01) при строповке груза стропы следует накладывать без узлов и перекруток. В местах перегиба стропов на острые углы груза необходимо накладывать прокладки, предохраняющие грузовые стропы от повреждений;

(02) стропы следует надевать на оба рога двурогого крюка равномерно и без перекруток;

(03) при поднятии груза с помощью двух стропов они должны быть одинаковой длины. В отдельных случаях допускается использование стропов разной длины для перемещения длинномерных грузов в наклонном положении с учетом требований п.п. 13.1.1 и 13.1.4 настоящих ПОТП;

(04) для беспрепятственного освобождения стропов общего использования из-под груза его следует устанавливать на прочные прокладки;

(05) масса груза, поднимаемая стропом с помощью петли-удавки, не должна превышать половины допускаемой нагрузки, указанной на стропе;

(06) при перегрузке грузов неправильной формы с необозначенным центром массы необходимо проведение пробных подъемов с последующей корректировкой мест строповки для определения горизонтального положения груза;

(07) кольца и петли стропов должны надеваться на крюк крана свободно.

4.11.1.8. Схемы строповки груза должны быть указаны в рабочей технологической документации.

4.11.1.9. Подъем груза за упаковочную обвязку, не предназначенную для этих целей, не допускается.

Предназначенная для перегрузки обвязка должна иметь клеймо или табличку предприятия-изготовителя о допустимой нагрузке либо иное документальное разрешение грузоотправителя (сертификат).

4.11.1.10. Запрещается использовать в работе неисправные, немаркированные, с просроченным сроком переосвидетельствования и не соответствующие по грузоподъемности и характеру груза грузозахватные органы, приспособления, устройства и тару.

4.11.1.11. Забракованные и немаркированные съемные грузозахватные приспособления и тара не должны находиться вместе с исправными и в местах производства работ.

4.11.1.12. Для хранения съемных грузозахватных приспособлений и перегрузочного инвентаря в порту должны быть оборудованы закрытые помещения. Площадь помещения должна обеспечивать хранение стропов в растянутом положении для удобства их осмотра при получении. В холодных климатических районах эти помещения должны отапливаться.

4.11.1.13. Крупногабаритные съемные грузозахватные приспособления типа рам, траверс, балок и др. разрешается хранить на специально отведенных открытых складских площадках.

4.11.1.14. Запрещается оставлять на рабочих местах технологическую оснастку после окончания работ.

4.11.1.15. Съемные грузозахватные приспособления, изъятые из эксплуатации и не подлежащие ремонту, должны быть сданы в металлолом.

Стальные канаты.

4.11.2.1. Стальные канаты, применяемые для изготовления съемных грузозахватных приспособлений, должны отвечать действующим Государственным стандартам и иметь сертификат или копию сертификата завода-изготовителя каната об их испытании в соответствии с ГОСТ 3241.

4.11.2.2. При расчете стропов для подъема грузов с обвязкой или зацепкой крюками, кольцами или серьгами коэффициент запаса прочности канатов должен приниматься не менее 6. В отдельных случаях для редко используемых стропов он может быть снижен до 4 при утверждении документации главным инженером.

Конструкция многоветвевых стропов должна быть такова, чтобы было обеспечено равномерное натяжение всех ветвей.

4.11.2.3. Не допускается сращивать грузоподъемные канаты, они должны состоять из одного целого отрезка.

4.11.2.4. Канаты, применяемые для грузовых работ, не должны иметь узлов и калышек.

4.11.2.5. Петли стропов, сопряженных с кольцами, крюками и другими деталями, должны выполняться с применением коуша путем заплетки свободного конца каната, постановки зажимов или специальных втулок. Допускается выполнение петель на стропах без применения коушей, если такое соединение стропа с кольцами, крюками и другими деталями предусмотрено технической документацией.

4.11.2.6. Выступающие концы прядей в сплеснях, а также отдельные проволоки необходимо удалять с последующей оплеткой сплесня.

Цепи.

4.11.3.1. Цепи, применяемые для изготовления съемных грузозахватных приспособлений, должны иметь свидетельство завода-изготовителя об их испытании в соответствии с государственным стандартом, по которому они изготовлены.

При отсутствии указанного свидетельства вопрос о допуске цепи к использованию решается специалистами с участием ответственного по надзору за грузоподъемными машинами после определения химического состава, механических свойств материала цепи, разрушающей нагрузки при испытании образца, проверки размеров.

Минимальный запас прочности для цепей, применяемых для стропов, должен быть не менее 5.

4.11.3.2. При пользовании цепями и цепными стропами не допускается:

(01) при помощи ударов устанавливать звенья в нужное положение, выпрямлять звенья любым способом без технологии на ремонт;

(02) скручивать и завязывать цепи в узлы;

(03) выдергивать их из-под грузов;

(04) сращивать разорванные подъемные цепи (цепные стропы) путем скрепления звеньев проволокой или болтами, продевания одного звена через другое и заклинивания с помощью болтов и других предметов.

Растительные канаты.

4.11.4.1. Растительные канаты, применяемые для изготовления грузовых сеток, стропов или других съемных грузозахватных приспособлений, должны соответствовать ГОСТ 30055 и иметь коэффициент запаса прочности не менее 8.

4.11.4.2. Перед применением и в процессе эксплуатации растительные канаты и изготовленные из них съемные грузозахватные приспособления подлежат визуальному осмотру на истирание, наличие порванных волокон или порезов, уменьшение первоначального диаметра, внутренний износ между прядями, порчу волокон, обесцвечивание и другие дефекты. Редко используемые стропы осматриваются в зависимости от вида работ, но не реже одного раза в три месяца.

Выбракованные канаты подлежат изъятию из эксплуатации и уничтожению.

4.11.4.3. Заплетка петли у растительных канатов должна иметь не менее 3 полных и 2 половинных пробивок.

4.11.4.4. Запрещается сращивать растительные канаты, используемые для съемных грузозахватных приспособлений и грузовых сеток.

4.11.4.5. Не рекомендуется использовать стропы из растительных канатов для перемещения грузов с острыми кромками. При наличии последних необходимо тщательно предохранять канаты от контакта с ними.

4.11.4.6. Растительные канаты, применяемые для грузовых работ, следует оберегать от действия кислот, щелочей, пара и воздействия высоких температур.

Подвергшиеся воздействию или подозреваемые в контакте с агрессивными веществами (кислоты, щелочи и т.п.) канаты должны быть изъяты из эксплуатации.

4.11.4.7. При эксплуатации канатов и съемных грузозахватных приспособлений не допускается их влажное замораживание.

4.11.4.8. Сушку и хранение растительных канатов необходимо производить в хорошо проветриваемом помещении подвешенными на деревянных подставках или оцинкованных крюках и удаленными от источников тепла.

4.11.4.9. Диаметр блока, измеряемого по дну канавки, должен быть не менее 6 диаметров каната. Глубина канавки блока должна быть не менее 1/3 диаметра каната, а ширина желоба - не менее диаметра каната.

Читайте также:

lektsia.com

Грузозахватные съемные приспособления

Строительные машины и оборудование, справочник

Категория:

Рабочее оборудование кранов

Грузозахватные съемные приспособления

Грузозахватные съемные приспособленияПроизводительность стреловых самоходных кранов и безопасность производства работ в большой степени зависят от правильного выбора и рациональной эксплуатации грузозахватных и монтажных приспособлений.

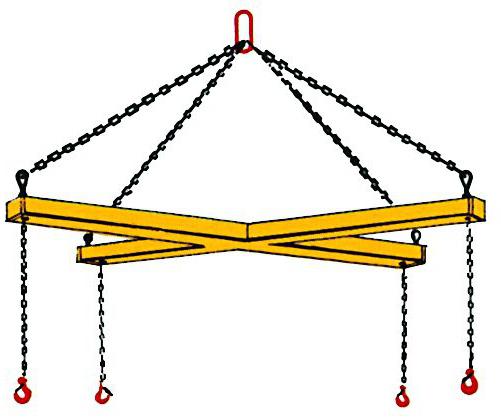

Грузозахватные и монтажные приспособления и устройства разделяются на две группы: съемные, навешиваемые на крюк крана, и съемные, устанавливаемые на монтируемых элементах. В первую группу входят универсальные и специальные стропы, универсальные и специальные траверсы, захваты клещевые и подхваты, электромагнитные и вакуумные захваты, грейферы, бадьи. Ко второй группе относятся кондукторы и шарнирные связи.

Каждый стреловой самоходный кран снабжен комплектом грузозахватных приспособлений и приспособлений для временного закрепления и выверки монтируемых конструкций. Количество и номенклатура этих приспособлений должны соответствовать технологической карте Монтажа данного объекта или оборудования. Наиболее распространенными и простыми по конструкции устройствами для захвата различных грузов и подвеса их на крюке крана являются стропы и траверсы. Стропы и траверсы, предназначенные для подъема различных грузов, деталей и конструкций, называются универсальными. Стропы и траверсы, конструкция которых рассчитана для подъема ограниченного количества элементов, называются специальными.

Рис. 25. Стропы:а — универсальный на сплетке, б ~ универсальный на сжимах, в — облегченный с петлей, г — облегченный с петлей и крюком, д — облегченный с петлей и карабином; 1 — сплетки, 2 — сжим, 3 — петля, 4 — крюк, 5 — карабин

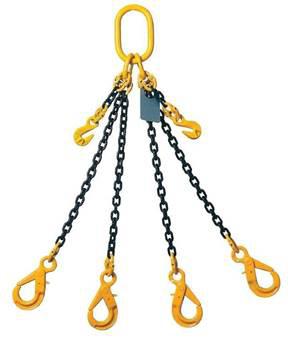

Грузовые стропы грузоподъемностью от 0,32 до 32 т изготовляют по ГОСТ 15150—69 следующих типов: 1СК — одноветвевые; 2СК — двухветвевые; ЗСК—трехвет-вевые; 4СК—четырехветве-вые; УСК1 — двухпетлевые универсальные; УСК2 — исполнения 1 и 2.

Универсальный строп (рис. 25) представляет собой канатную петлю. Концы каната соединены на сплетке или на сжимах.

Рис. 26. Четырехветвевой строп «паук»:1 — скобы, 2 — гайка, 3 — канат, 4 — карабин

Облегченный строп представляет собой отрезок каната, на концах которого прочно закрепляют крюки, скобы, серьги или карабины. С помощью петли строп надевают на крюк крана. Все детали стропа, за исключением карабина, глухие, неразъемные; их используют для образования петель при обвязке поднимаемых грузов, а также для временного соединения с монтажными петлями, скобами и крюками, закрепляемыми на строительных конструкциях и деталях.

Для подъема плит перекрытий, длинномерных и пакетированных грузов применяют двух- и четырехветвевые стропы. Последние представляют собой облегченные стропы (два — четыре), подвешенные к кольцу или скобе. В четырехветвевом стропе «пауке» (рис. 26) канаты попарно соединяют через две скобы, которые в свою очередь надевают на третью скобу.

Рис. 27. Полуавтоматические стропы:о — для монтажа ферм, б — для монтажа балок и прогонов; 1 — серьга, 2 — ролик, 3 — запорный штифт, 4 — стакан, 5 — канатик, в — канат, 7 — монтируемая конструкция, 8 — пружина, 9 — вилка, 10 — канатная петля

Такая конструкция обеспечивает равномерное распределение нагрузок от поднимаемых деталей на все четыре ветви стропа.

Простым и эффективным грузозахватным приспособлением являются полуавтоматические стропы; их применяют для захвата деталей, не имеющих монтажных петель и скоб. Полуавтоматические стропы позволяют ускорять съем поднимаемых конструкций с крюка крана без подъема к месту строповки.

Принцип действия полуавтоматического стропа (рис. 27) заключается в следующем. Канат стропа соединяют с вилкой или навешивают на ролик, помещаемый на запорный штифт. Штифт входит в стакан и упирается в пружину. Строп подвешивают на крюк крана серьгой или канатной петлей.

Рабочий с помощью канатика с перекрытия возводимого сооружения выдергивает штифт и освобождает канаты вместе с монтируемой конструкцией от крюка крана.

На рис. 28 показан строп с полуавтоматическим захватом. Строп крепят к захвату, который серьгой подвешивают на крюк крана. Одним концом строп надевают на ось, а другим на шток. Шток может перемещаться в направляющих и удерживать или освобождать канат. Удерживать канат штоком помогает пружина. Для освобождения каната и преодоления усилия пружины служит рычаг, соединенный с электромагнитом. Включая на расстоянии (дистанционно) электромагнит, заставляют рычаг поворачиваться влево, сжимать пружину и перемещать шток, который при этом освобождает канат и вместе с ним монтируемую конструкцию. После этого поднимают крюк крана вместе со стропом.

Грузоподъемность стропов указывают при угле между ветвями 90°.

Рис. 28. Строп с полуавтоматическим захватом:а — захват, б — схема подъема конструкции; 1 — захват, 2 — ручка, 3 — рычаг, 4 — серьга, 5 — электромагнит, 6 — шток, 7 — пружина, 8 — ось, 9 — канат, 10 — монтируемая конструкция

При использовании стропа необходимо следить за равномерной загрузкой отдельных его ветвей.

Стропы отличаются следующими недостатками: при подъеме крупноразмерных (длинных) конструкций гибкие стропы занимают значительную полезную высоту подстрелового пространства; в поднимаемых элементах и деталях при небольших углах наклона стропов к горизонтали возникают сжимающие усилия, которые в ряде случаев превышают расчетные нагрузки; осложнены, а иногда и невозможны подъем и установка колонн в вертикальном положении.

Рис. 29. Балансирная траверса для подъема перегородок:1— серьга, 2 — канат, 3 — рейка для крепления крюка, 4 — траверса, 5 — крюк, 6 — петля

Отмеченные недостатки устраняются при использовании стропов с жесткими элементами — траверс или комплекта приспособлений из траверс и захватов.Крупноразмерные перегородочные панели поднимают балансирной траверсой (рис. 29), оснащенной жесткими металлическими тягами с петлями по концам. В эти петли закладывают штыри, на которые опирают перегородки.

Железобетонные балки и фермы поднимают траверсами с гибкими захватами, удерживающими монтируемые элементы в двух — четырех точках (рис. 30).С помощью вилочного подхвата или траверсы с коромыслами, к концам которых закрепляют цепи с крюками, можно поднимать одновременно несколько плит покрытий.

На монтажных работах и на складских операциях для подъема и Перемещения тавровых и двутавровых железобетонных и стальных балок иногда используют клещевые захваты.

Клещевой захват состоит из шарнирно соединяемых рычагов — клещей. Клещи с помощью жестких или гибких цепных подвесок закрепляют по концам траверсы, подвешиваемой на квюк крана. Клещевые захваты не требуют монтажных петель и скоб в железобетонных элементах.

Для временного закрепления монтируемых элементов предназначены кондукторы. Конструктивные исполнения кондукторов различны: они зависят от вида монтируемых элементов и месла установки.

Рис. 30. Траверса длт подъема балок с фонарем 1 — траверса, 2 — коромысло, 3 — строп, 4 — захват

Для временного закрепления и выверки колонн многоэтажных зданий, устанавливаемых на оголовки нижестоящих колонн, применяют кондукторы.

Монтажные и грузозахватные приспособления должны быть стандартными, заводского изготовления. Кроме того, они должны иметь клеймо или прикрепленную бирку. Каждое приспособление, эксплуатируемое в строительно-монтажной организации, получает инвентарный номер. Данные на бирке выбивает завод-изготовитель, а величины этих данных вносит монтажная организация. Сначала ставят наименование приспособления, номер его, зарегистрированный в книге, и год изготовления, затем грузоподъемность приспособления в т; далее число, месяц и год очередного испытания и, наконец, название монтажного управления и треста.

При использовании грузозахватных приспособлений необходимо помнить, что запрещается эксплуатация приспособлений, имеющих какой-либо дефект: трещины, искривления, изломы, обрывы проволочек (сверх допускаемого количества), неполное количество или помятые витки резьбовых соединений и др.

В период временной консервации, при перерывах в работе приспособления необходимо хранить в закрытых помещениях на стеллажах или в ящиках; металлические элементы и части должны быть окрашены масляной или другой антикоррозионной краской, а трущиеся сочленения покрыты смазочным материалом; на стройке должен быть ответственный для наблюдений за правильным использованием и хранением приспособлений.

Читать далее: Кинематические схемы механизмов

Категория: - Рабочее оборудование кранов

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Грузозахватные приспособления - основные виды

Довольно часто у наших клиентов возникает вопрос: «А для чего вообще нужны эти ваши захваты?», и всегда этот вопрос вызывает недоумение. Ответ здесь всегда прост — чтобы облегчить Вашу работу!

Давайте разберемся что же такое грузозахваты. Грузозахваты — это съемные грузозахватные приспособления различных видов и конструкций, предназначенные для фиксации груза в определенном положении для последующего его подъема и перемещения.

В широком смысле, к грузозахватам можно отнести и стропы, крюки, такелажные точки и прочие приспособления, поскольку они также выполняют задачу фиксации и подъема грузов. Однако чаще всего под словом «грузозахват» подразумевают механическое приспособление, навешиваемое на крюк грузоподъемного механизма (крана, тали, лебедки и т. д.) призванное сократить трудоемкость ручных операций при проведении подъемно-транспортных работ.

В зависимости от принципа действия захвата можно выделить несколько их видов:

- клещевые (зажимные)

- вилочные (лапчатые)

- эксцентриковые

- винтовые (струбцинные)

- штырево-строповые

- коромысловые

- клиновые

- магнитные

- вакуумные

Современные грузозахватные приспособления довольно сложно отнести только к одному из этих видов, все чаще используются нестандартные решения при конструировании захватов. В связи с постоянным повышением требований безопасности, комбинированные грузозахваты, в работе которых реализованы несколько типов фиксации груза, теперь далеко не редкость. Однако описанные выше виды приспособлений в значительной степени отличаются друг от друга, поэтому мы остановимся на каждом из них более подробно.

Клещевые захваты

Клещевые (зажимные) грузозахватные приспособления в зависимости от исполнения конструкции могут работать с грузами различной геометрической формы. Захват представляет собой рычажную систему, фиксация груза осуществляется за счет обхвата свободными концами рычагов выступающих элементов груза, например головку рельса, полку балки, закраины бочки или непосредственно сам груз.

Разновидностью клещевых захватов являются фрикционно-зажимные приспособления. Удержание груза при их использовании осуществляется за счет силы трения, возникающей при сжатии груза или распора его изнутри прижимными элементами (лапами).

Захваты клещевого типа часто применяются для подъема и перемещения труб, бетонных блоков и сортового проката.

Вилочные захваты

Вилочные (лапчатые) грузозахватные приспособления предназначены для подхвата груза лежащего на подкладках и поддонах, имеющего специальные технологические отверстия, монтажные петли или полости. Особенностью захватов данного вида является положение груза при его подъеме и перемещении — центр тяжести груза должен находится на одной вертикали с точкой подвеса захвата на крюк грузоподъемного механизма, это обязательное условия для предотвращения самопроизвольного падения груза с лап. Для выравнивания центра тяжести используют противовесы, автоматически или вручную перемещаемые точки подвеса захвата, демпферные устройства и т. д.

Вилочные захваты применяют для компактного размещения пакетированных грузов, грузов на поддонах, а так же перемещения строительных материалов в горизонтальном положении (например бетонные кольца, бухты проволоки, лестничные пролеты и т. д.).

Эксцентриковые захваты

Эксцентриковые грузозахватные приспособления предназначены для захвата и перемещения плоских грузов в вертикальном или горизонтальном положении. Принцип действия захватов данного типа состоит в преобразовании эксцентриком подъемной силы в зажимающее усилие. Рабочие элементы груза создают значительную контактную нагрузку, поэтому их применение ограничивается работой с грузами с относительно твердой поверхностью. Наиболее часто эксцентриковые захваты применяются для подъема и перемещения листов металла различной толщины как по отдельности, так и стопками.

Современные эксцентриковые захваты выполняются как самозатягивающиеся (с принудительным подведением эксцентрика к поверхности груза при его подъеме), однако существуют так же захваты при работе с которыми необходим ручной первоначальный зажим груза с небольшим усилием.

Более подробно об эксцентриковых захватах читайте в нашей статье «Захваты для листов металла».

Винтовые (струбцинные) захваты

Струбцины в традиционном понимании это приспособления для крепежа различных деталей и максимально плотного соединения их между собой. Для винтовых приспособлений применяемых при проведении подъемно-транспортных работ основной функцией стали перемещение и кантование грузов.

Фиксация грузов осуществляется с помощью винтовой передачи вручную, при этом создается контактная нагрузка, которая за счет силы трения не позволяет грузу выскользнуть. Так как создаваемая нагрузка велика, применение струбцин обычно ограничивают использованием с грузами имеющими твердую поверхность, как правило это листы металлы и сортовой прокат. Для более бережного обращения изделия с грузами на рабочие органы захвата устанавливают накладки а также увеличивают их площадь, такое решение было реализовано при разработке захвата для сэндвич-панелей.

Штырево-строповые захваты.

О данном виде захватов мы писали ранее в статье «Штыревой захват замок Смаля», поэтому просто кратко напомним о принципе работы таких приспособлений.

Штыревые захвата используются только совместно со стропами и служат для удобной дистанционной расстроповки грузов. Конструкций захватов данного вида довольно много, отличительной особенностью захватов является наличие подвижного штыря, посредством оттяжки которого и производится удаленная расстроповка. Приспособление применяется при подъеме стальных, железобетонных конструкций и технологического оборудования способом строповки «на удавку».

Коромысловые захваты

Коромысловые грузозахватные приспособления применяются при работе с грузами имеющими сквозные отверстия, под которыми можно разместить поворотный, вокруг вертикальной или горизонтальной оси, несущий элемент (коромысло), воспринимающий вес груза. Как правило такое приспособление состоит из коромысла и гибкого элемента (канатного или цепного стропа), так же возможна реализация приспособления с жесткой металлической тягой. В случае если отверстие груза имеет небольшой диаметр или само коромысло имеет большой вес и не способно повернуться вокруг своей оси при установке/извлечении, применяют тросик для поворота коромысла снаружи.

Коромысловые приспособления используются при работе с железобетонными панелями и плитами перекрытий, бетонными кольцами, бобинами и кабельными барабанами, а так же аналогичными грузами имеющими технологические отверстия.

Клиновые захваты

Клиновые грузозахватные приспособления предназначены для подъема и перемещения грузов, имеющих полость (как правило это круглое отверстие) для взаимодействия с распорными элементами захвата. Конструкция захвата состоит из подвижных в горизонтальной плоскости распорных элементов и конусообразного клина.

Захваты данного типа сейчас применяются крайне редко, однако они могут быть хорошей альтернативой для работы с грузами не имеющими монтажных петель. Для подъема груза клиновой захват вводится в глухое или сквозное технологическое отверстие, при подъеме клин раздвигает распорные элементы и их зубья врезаются в стенки отверстия. Это происходит до тех пор, пока не наступит состояние равновесия, когда внутренние силы сопротивления растяжению (раскалыванию) будут равны внешней силе — весу груза, после чего происходит его подъем.

Магнитные захваты

Для работы с ферромагнитными грузами широко применяются электромагниты и захваты на основе постоянных магнитов. Магнитные захваты приспособлены для перегрузки стальных и частично чугунных изделий любой формы, при этом от формы груза и воздушного зазора зависит и грузоподъемность приспособления.

Для работы электромагнитов требуется подведение питания, которое, как правило, подводится от бортовой сети крана. Подвод электроэнергии к магниту осуществляется шланговым кабелем. При небольших высотах подъема кабель закрепляется петлеобразно, и при изменении высоты подъема изменяется его провис, при больших высотах подъема грузов на кране устанавливают кабельные барабаны, автоматически поддерживающие кабель с необходимым натяжением.

При работе с относительно небольшими по массе плоскими грузами более целесообразно использовать захваты на основе постоянных магнитов. Основным их преимуществом является независимость от внешних источников питания. Фиксация груза осуществляется посредством активации магнитного поля в момент нахождения захвата на поверхности груза. Активация магнитных силовых линий происходит с помощью ручки-переключателя или автоматического механизма.

Вакуумные захваты

Одним из наиболее современных грузозахватных приспособлений являются вакуумные захваты. Принцип работы захватов заключается в следующем — в установленной на поверхности груза камере создается область разреженного воздуха (вакуум), под действием атмосферного давления возникает сила взаимодействия (притяжения) между грузом и захватом. Для работы данным захватом есть ограничение — груз должен быть выполнен из относительно воздухонепроницаемого материала с гладкой поверхностью (стекло, прокат металла, полированный мрамор и т. д.).

Вакуумные захваты удобны для работы с грузами не имеющими точек крепления, при этом позволяют быстро произвести его захват и высвобождение, захват бережно относится к поверхности поднимаемого груза и осуществляет подъем не повреждая её. Конструкция захватов данного вида и характер их использования зависит от способа создания разрежения в вакуумной камере и методов её девакуумизации.

Многие из описываемых выше грузозахватных приспособлений Вы можете купить у нашей компании, также мы изготавливаем приспособления по чертежам Заказчика. Специалисты нашего конструкторского отдела постоянно проводят работу по разработке новых приспособлений с целью совершенствования техники подъема.

samson-td.ru

Грузозахватные приспособления и устройства, механизмы, виды, тара

Базовым грузозахватным устройством крана является крюк. Но что делать, если нужно грузить песок? Или поднять на большую высоту очень длинную трубу? Машиностроение уже давно дало ответ на эти вопросы.

В зависимости от оснащения различными грузозахватными устройствами и приспособлениями грузоподъемные краны выполняют различные виды грузовых операций охватывая практически весь спектр погрузочно-разгрузочных работ.

Для начала разберемся, что же собой представляет крюк как грузозахватное устройство.

Крюк может быть как однорогим, так и двурогим. Подвеска крюка состоит из двух частей. Верхняя часть содержит канатные блоки, через которые крюк соединен с краном. В нижнюю часть ввинчивается сам крюк.

Крюк может служить как самостоятельный захват, так и в комплексе с другими грузозахватными устройствами. Первое возможно, если груз уже имеет заушины или другие захватные приспособления.

Виды грузозахватных устройств

Так что же еще нам может понадобиться:

Грейфер

Грейфер это общее понятие для целого ряда устройств, начиная с ковшевого грейфера для сыпучих грузов, заканчивая четырехпалым грейфером для погрузки бревен среднего и малого размера. Работа грейфера специфична необходимостью дистанционно контролировать силу захвата челюстей. Он может быть использован как самостоятельный грузозахватный орган, так и быть помещен на крюк крана. Последнее возможно, если конструкция грейфера содержит необходимый захват.

Траверса

Траверса это балка или рамка, в которой возникает необходимость при транспортировке крупногабаритных грузов во избежание их повреждения. Соединение с крюком или талью осуществляется как при помощи жесткого соединения, так и при помощи канатов или цепей. Соединение с грузом может быть не только с использованием крюков, но и других грузозахватных устройств (магнит, вакуумный захват и т.д.)

Размеры траверсы напрямую зависят от технологического процесса (размеров груза) в котором она используется.

Спредер

Спредер — это узкоспециализированная траверса. Используется для поднятия контейнеров. Если на производстве отсутствуют специализированные грузоподъемные машины для перегрузки контейнеров, то краны оснащаются спредерами.

Габариты спредера обязательно совпадают с размерами контейнера.

Магнит

В основном магнит — это съемное грузозахватное устройство, наряду со спредером использующееся для перемещения контейнеров. Кроме крупных грузов с помощью него можно перемещать любой металлический нетарируемый груз, вплоть до металлической стружки.

Съемные грузозахватные приспособления и тара

Канатные стропы

Стропы это общее название соединения крюкового захвата с грузом. Наряду с канатными стропами, выполненными из металлических канатов, используют цепные, и даже текстильные ленты.

Наряду с канатными стропами, выполненными из металлических канатов, используют цепные, и даже текстильные ленты.

Цепь

Цепь — это второе после каната приспособление по частоте использования при работе с грузоподъемным краном. Основное достоинство это гибкость. Цепь не будет деформироваться от соприкосновения с острыми краями груза.

Металлический канат

Основное гибкое сочленение применяемое при использовании грузоподъемных кранов. Основное его достоинство это, как ни странно, безопасность. В отличие от цепи деформация металлического каната от нагрузки происходит постепенно. Это легко заметить и принять меры по замене деформированного каната.

Ковш

По моему мнению, ковш — это все таки больше тара, чем устройство. Ковш служит для перемещения большого объема сыпучих грузов.

Бункер

Бункер это тара для перемещения мелкоштучных и пластичных грузов. При работе используется как диспенсер. Допустим, чтобы вылить определенный объем цементного раствора.

Каждое из этих устройств, мы более подробно рассмотрим в других статьях и обзорах

spctex.ru

Съемные грузозахватные устройства

Строительные машины и оборудование, справочник

Категория:

Грузоподъемные краны предприятий

Съемные грузозахватные устройства

Съемные грузозахватные устройстваДля соединения перемещаемого груза с грузовым органом грузоподъемного крана применяют съемные (навешиваемые) грузозахватные устройства (ГУ), не являющиеся принадлежностью крана и представляющие собой самостоятельное изделие многократного использования; такие ГУ называют инвентарными. Технологическую операцию соединения груза с крюком крана называют строповкой груза, а обратную ей операцию — расстроповкой. Гибкие (канатные, цепные) съемные грузозахватные устройства называют стропами, а рабочих, выполняющих строповку (расстроповку) грузов — стропальщиками. Иногда работы по строповке грузов называют зачалкой и соответственно ГУ — чалками.

Так как номенклатура перемещаемых грузов по форме, размерам и массе разнообразна и велика, а крюковые подвески кранов различны по конструкции, то в настоящее время широко распространены съемные ГУ разного исполнения и назначения. Классификация основных съемных ГУ приведена на рис. 21.

Рис. 21. Классификация съемных грузозахватных устройств

Рис. 22. Стальная круглозвенная сварная цепь: L — длина, В — ширина звена, d — диаметр прутка, р — шаг цепи

Современные съемные ГУ должны удовлетворять следующим основным требованиям: простота конструкции при высокой надежности в работе, исключающей самопроизвольную расстроповку груза и обеспечивающей безопасное ведение работ и сохранность груза; высокая технологичность изготовления и практического применения; высокая прочность при малых габаритах и массе; строгое соответствие параметрам перемещаемого груза и низкая стоимость; удобство и быстрота выполнения строповки груза.

В настоящее время повсеместно распространена ручная строповка грузов с применением тяжелого, малоквалифицированного и опасного труда стропальщиков.

При ручной строповке грузов наибольшее распространение получили гибкие инвентарные стропы и специальные захваты. Технические требования к инвентарным грузовым стропам регламентированы ГОСТ 25573—82 и ОСТ 24.090.50—79, в соответствии с которыми в качестве гибкого несущего органа следует применять: стальные многопроволочные канаты с прядями типа ЛК по ГОСТ 7668—80, 3079—80, 7665—80 и стальные круглозвенные сварные цепи по ГОСТ 2319—81. При отсутствии указанных стальных канатов разрешено применять канаты конструкции 6X19+1 о. с. по ГОСТ 2688—80, типа ТК по ГОСТ 3071—74 или канаты с металлическим у сердечником по ГОСТ 7669—80 и 7667—80. Однако следует помнить, что данные канаты обладают повышенной жесткостью при изгибе, что является их существенным недостатком.

Канатные стропы изготовляют обязательно из цельных кусков канатов. Допускается изготовление стропов из кусков годных канатов (не достигших нормы браковки), снятых с эксплуатации. Сращивание отдельных кусков каната при изготовлении стропов категорически запрещено.

Стальные круглозвенные цепи изготовляют из сталей марок ВСтЗ, ВСт2 по ГОСТ 380—71 кузнечно- горновой или контактной сваркой (рис. 22). После изготовления цепи испытывают на растяжение приложением нагрузки, равной половине разрушающей. После испытания звенья цепи не должны иметь следов остаточной деформации (удлинение или сплющивание звена и пр.).

Преимуществом стальных круглозвенных сварных цепей в сравнении со стальными канатами является их высокая гибкость, простота конструкции и технологичность изготовления. Существенными недостатками являются большие габариты и масса (вследствие низкого предела прочности стали 340… 450 МПа), возможность внезапного разрушения вследствие быстрого раскрытия образовавшейся трещины и необходимость тщательного повседневного контроля состояния (износа) звеньев цепи. Поэтому инвентарные цепные стропы получили широкое распространение в тех отраслях народного хозяйства, где применение канатных стропов не эффективно, т. е. в условиях действия высоких температур (горячие цеха), ускоренного абразивного износа или перемещения грузов с острыми кромками.

ОСТ 24.090.50—79 предусматривает выпуск одно- и много- ветвевых канатных 1 (рис. 23, а—д, з,и) и цепных 5 стропов (рис. 23, е, к), снабженных навесными и грузозахватными звеньями. Навесные звенья 2 служат для навешивания стропа на крюк грузоподъемного крана, а грузозахватные звенья 3 — для крепления стропов к грузу, имеющему захватные устройства.

Грузоподъемность одноветвевых канатов стропов типа 1СК 0,32…20 т (рис. 23, а, б). Соответственно выполненные из стропов 1СК многоветвевые стропы типов 2СК, ЗСК, 4СК, на практике называемые «пауками», имеют общую грузоподъемность 0,4…32 т (рис. 23,в,г,д). В петли канатных стропов обязательно устанавливают стальные коуши 4 (рис. 23, а). Цепные стропы типов 1СЦ, 2СЦ (рис. 23, е, ж), ЗСЦ и 4СЦ — аналогичны по конструкции и грузоподъемности.

Различают универсальные канатные стропы: прямые типа УСК1 (рис. 23, з) и замкнутые (кольцевые) типа УСК2 (рис. 23, и), не имеющие захватных устройств и применяемые, как правило, для строповки грузов, не снабженных специальными захватными устройствами (петлями, скобами, проушинами, рым-болтами, приливами на корпусе и пр.). В этих случаях строповку груза выполняют в обхват или «на удав». Указанные стропы относят к облегченным, поэтому коуши в петли канатов не ставят. Универсальные цепные стропы выпускают только замкнутыми типа УСЦ. Условное обозначение: Строп 1СК-1,6/2000 ОСТ 24.090.48—79 означает одноветвевой канатный строп грузоподъемностью 1,6 т и длиной 2000 мм.

Навесные звенья и чалочные крюки изготовляют ковкой или штамповкой из стали 20 по ГОСТ 1050—74. Допускается изготовление чалочных крюков резкой из полосовой или листовой стали при условии обеспечения расположения волокон вдоль вертикальной оси крюка. После изготовления все звенья (навесные и грузозахватные) подвергают термообработке (обычно нормализации) до твердости не менее НВ 130. Овоидные, овальные, треугольные и другие типы навесных звеньев подвергают термообработке после сварки.

Рис. 23. Стропы:одноветвевой типа 1СК: с заплеткой (а) и обжимной втулкой (б), в — типа 2СК, г — типа ЗСК, д — типа 4СК, е — типа 1СЦ, ж — типа 2СЦ,з — типа УСК1, и — типа УСК2, к — инвентарная подкладка и ее применение

Рис. 24. Навесные грузозахватные звенья стропов: треугольное звено неразъемное (а) и разъемное (б), в—овальное неразъемное звено; чалочные крюки: г — типа К1, д — типа К2, е — типа КЗ; такелажная скоба: с винтом (ж) и гладким штырем со шплинтом (з), и— карабин, к — коуш; 1 — крюк, 2 — предохранительное устройство

Для строповки грузов (деталей машин), снабженных захватными устройствами, применяют специальные чалочные крюки 1 с предохранительным замком 2 типа КI, без него — типа К2 или с утопленным носком типа КЗ (рис. 24). Правила по кранам не требуют обязательного оснащения чалочных крюков предохранительными замками, закрывающими зев крюка для предотвращения самопроизвольной растроповки груза, поэтому, как правило, применяют крюки типа К2. Конструкция крюка типа КЗ практически исключает возможность самопроизвольной расстроповки груза и, кроме того, при подъеме груза утопленный носок крюка не может зацепиться за край люка или конструкции, поэтому их применяют для подъема грузов из колодцев и приямков. В отдельных случаях применяют соединительные кольца, разъемные такелажные скобы и карабины.

С целью облегчения производства работ по строповке (расстроповке) грузов гибкие стропы оснащают специальными звеньями — захватами, принципы действия, конструкции и размеры которых различны и зависят от типов перемещаемых грузов. Применение таких захватов наиболее эффективно в условиях массового производства, где необходимо перемещать однотипные грузы.

Рис. 25. Специальные захваты: а, б, в — клещевые, г, з, и — опорные (для деталей с отверстиями), д, е, ж — эксцентриковые, к—винтовой; 1 — скоба, 2— эксцентричный рычаг, 3 — груз

Для захвата сортового проката, а также грузов, имеющих сложную конфигурацию, приливы, отверстия и другие элементы, применяют специальные виды захватов (рис. 25). Указанные захваты достаточно простой конструкции представляют собой усовершенствованные крюки или скобы, снабженные поворотными упорами для крепления перемещаемых грузов, эксцентриками, винтами, клещами и в значительной мере универсальны. Специальные захваты проектируют и изготовляют непосредственно на каждом предприятии с учетом предъявляемых требований, поэтому они — не инвентарные.

Для перемещения грузов больших габаритов и массы или со смещенным центром тяжести, закрепляемых за несколько точек, применяют различные по конструкции траверсы (рис. 26). Мелкоштучные (отливки, заготовки, метизы, кирпич и пр.), кусковые, насыпные материалы, жидкие (бетонная смесь) и другие специальные грузы перемещают в таре — контейнеры, поддоны, ящики, бадьи, бочки, ковши и т. п. Как и специальные захваты, траверсы и тару изготовляют непосредственно на месте применения. На рис. 27 показаны примеры применения гибких ГУ для строповки грузов различного народнохозяйственного назначения, а на рис. 28— жестких клещевых захватов. С целью предохранения ветвей канатных стропов от излишнего перегиба, перерезания или перетирания, а цепных — от перелома звена на острых гранях перемещаемого груза применяют инвентарные стальные или деревянные подкладки.

Рис. 26. Балочная траверса (а) и схема строповки груза (б): 1 — разъемная подвеска, 2 — ветвь каната, 3 — балка, 4 — шарнир, 5 — строп типа 2СК

Читать далее: Расчет стальных канатов и стропов

Категория: - Грузоподъемные краны предприятий

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Грузозахватные приспособления и тара

Во многих сферах промышленности, производства, а также в процессе складского обслуживания требуется вспомогательное оборудование для манипуляций с различным грузом. В широком понимании грузозахватные приспособления включают крюки, стропы, такелажные устройства, траверсы и другие механизмы, выполняющие задачи фиксации. Некоторые модели также осуществляют подъемные операции, что повышает их функциональность. Обычно конструкции грузозахватов предусматривают наличие элементов тали, крана, лебедки и крюков, рассчитанных на выполнение ручных подъемно-транспортных мероприятий. В свою очередь, тара выступает дополнительным или же самостоятельным приспособлением, которое позволяет хранить или транспортировать груз.

Сфера применения

Грузозахваты, как и тара, обычно используются персоналом, который работает с кранами. Сотрудники транспортных и промышленных предприятий, среди которых машинисты, крановщики, слесари и операторы, также обеспечивают и поддержание работоспособности данного оборудования. Но в подавляющем большинстве грузозахватные приспособления и тара используются стропальщиками и другими специалистами, которые управляют крановыми установками посредством радиоканалов. Кроме того, они осуществляют осмотр технического состояния приспособлений перед тем, как их использовать.

Устройство грузозахватов

Конструкция грузозахватов, как правило, включает два базовых элемента: соединительный и непосредственно устройство зацепа. Первый компонент обеспечивает косвенную или прямую сцепку крана с захватом. Это соединение может производиться за счет аналогичного механизма на кране или посредством траверсы через ее металлоконструкцию. Элемент также носит названия канатного или цепного механизма, звена и скобы. Не менее ответственной частью, на которой базируются грузозахватные приспособления и тара, является зацеп, который напрямую контактирует с обслуживаемым грузом. Устройство может применяться и в качестве самостоятельного приспособления. Благодаря возможности отсоединения конструкции от подъемной машины и самого груза она называется съемной.

Классификация грузозахватов

Представляя обширную группу устройств, грузозахваты различаются по множеству характеристик. Так, в зависимости от назначения бывают универсальные и специальные модели, а по роду производимых операций – манипуляционные, балансирные и удерживающие. Кроме этого, приспособления дифференцируются по конструкции, которая, в свою очередь, обуславливает тип удержания груза. Например, эксцентриковые, рычажные и клиновые грузозахватные приспособления обеспечивают зажимную фиксацию, грейферы позволяют зачерпывать сыпучую массу, а классические модификации с траверсами поддерживают груз. Существуют и другие модели, но их используют реже. В частности, электромагнитные устройства действуют за счет притяжения, что позволяет их применять лишь в особых условиях.

Тара в системе грузозахвата

Наряду с фиксацией и подъемом грузов, на предприятиях полного цикла обычно предусматриваются условия для их складирования, перемещения и хранения. Для выполнения данных операций и служит многооборотная тара – в сущности, емкость, дополняющая грузозахватные съемные приспособления посредством специальных фиксаторов. В ее изготовлении применяются разные материалы – это, к примеру, могут быть металлические или полимерные (в современных исполнениях) приспособления. В некоторых вариантах применяется комбинированная основа из металла и древесины. От традиционных способов хранения такие устройства отличаются наличием механизмов зацепки. С помощью их и выполняются операции по захвату груза.

Разновидности тары

В зависимости от предприятия или организации, предполагается обслуживание грузов с определенными характеристиками. Помимо этого, различаются условия и технические возможности осуществления фиксации, подъема и хранения. Следовательно, есть несколько моделей тары, которые могут применяться в тех или иных случая, как, впрочем, и грузозахватные приспособления, классификация которых значительно шире. Важно отметить, что представители одного типа в удерживающем оборудовании нередко имеют оптимально подходящие виды емкостей – то есть, необходимо соотносить по характеристикам приспособления из двух категорий.

Для обслуживания грузов небольшого веса и габаритов используется мягкая тара. Это недорогой и самый простой вариант, представленный в виде тюков, сеток, мешков и кульков. В категорию полужесткой тары включаются решетки, бадьи и корзины, обслуживание которых обеспечивают грузозахватные съемные приспособления с более высокой прочностью (металлические). Такие устройства подходят для транспортировки насыпных грузов. Жесткая тара применяется, если необходимо принять нагрузки и от сторонних сил. В эту группу входят высокопрочные мульды, контейнеры, бочки, коробки и другие разновидности емкостей, способные обеспечить сохранность груза от механических воздействий.

Проверка работоспособности грузозахватов и тары

Поскольку грузоподъемные и удерживающие манипуляции предполагают высокую ответственность, используемое оборудование должно соответствовать эксплуатационным нормативам. Существует два способа проверки устройств, на основе которых выносится заключение об их готовности к использованию. Во-первых, это ревизия технического состояния, которая предусматривает осмотр грузозахватных приспособлений и тары непосредственно владельцем. Во-вторых, это обследование механизмов, которое проводится экспертной комиссией. Обычно подобные мероприятия имеют место на промышленных объектах, чей род деятельности связан с опасными производственными процессами. В качестве дежурной профилактики стоит отметить и ежесменный зрительный осмотр оборудования, выполняемый стропальщиками перед работой.

Процедура осмотра

В соответствии с правилами, осмотр съемных грузозахватных приспособлений предусматривает создание оптимальных условий для выявления дефектов и проверки технических возможностей конструкции. Например, проверке подвергается оборудование, которое пребывает в рабочем состоянии и на момент обследования закреплено на соответствующем кране. Стропы могут осматриваться в специальном месте. Если предусматривается обследование большого количества экземпляров, то необходимо выполнить их сортировку по типу, характеристикам и грузоподъемности. Обычно стропы проверяются недалеко от места эксплуатации с расчетом на дальнейшее применение.

Емкости, как весьма ответственный компонент всей системы удерживания и подъема, также требует внимания к своему состоянию. Тара, как и основные грузозахватные приспособления, должна иметь соответствующие ей технические документы. В целях упрощения осмотра необходимо предусмотреть доступность к элементам, предназначенным для транспортировки тары. Ее проверяют в отрыве от места эксплуатации, то есть возможен осмотр без использования специального крана. Однако, это не значит, что в каждом случае исключается тестирование возможностей тары на способность работать с грузозахватным приспособлением – для этого и предусматриваются инструменты подвешивания.

Возможные дефекты

В процессе проверки возможно выявление многих изъянов и повреждений в оборудовании, наличие которых не предполагают его дальнейшую эксплуатацию. В частности, осмотр грузозахватных приспособлений может обнаружить трещины в металлической конструкции или сварочных швах, следы коррозии, расслоение каркаса и т. д. У грейферов нередко обнаруживается недостаточность эластичных уплотнений, а также отсутствие герметичности. Относительно тары возможна неработоспособность фиксирующих и запорных механизмов с риском произвольного раскрытия емкости в процессе подъема или разгрузки, но чаще встречаются признаки коррозии или истирания с выраженной деформацией.

Ремонтные мероприятия

После фиксации отклонений от нормы технического состояния грузозахватных приспособлений возможно проведение восстановительного ремонта. Но это допускается не во всех случаях, поэтому бракованные съемные грузозахватные приспособления и тара нередко подвергаются утилизации. К работам, которые обычно производятся в формате восстановления, относится сварка ответственных компонентов (захваты, рычаги, петли и т. д.), правка отдельных частей, заделка окончаний на канатах, проведение замены фиксирующих элементов и другие мероприятия. После этого проводятся испытания и дается оценка пригодности оборудования к дальнейшей работе.

fb.ru

Сменные грузозахватные приспособления к вилочным погрузчикам

Строительные машины и оборудование, справочник

Категория:

Электропогрузчики

Сменные грузозахватные приспособления к вилочным погрузчикам

Сменные грузозахватные приспособления к вилочным погрузчикамСменные грузозахватные приспособления позволяют значительно расширить сферу применения погрузчиков, повысить эффективность их использования и полностью механизировать погрузку и выгрузку большинства массовых штучных, тарных и сыпучих грузов. Все приспособления—навесные и при замене не требуют изменений в конструкции машин.

Унификация грузозахватных приспособлений к электропогрузчикам одинаковой грузоподъемности (плит каретки, мест навески, деталей присоединения шлангов к гидросистемам, гидроцилиндров) обеспечивает серийность производства и облегчает условия эксплуатации их на предприятиях. Изготовляют приспособления на заводах, выпускающих погрузчики, и поставляют в любых сочетаниях вместе с последними. В редких случаях, если завод-изготовитель по каким-либо причинам еще не освоил всей номенклатуры сменных грузозахватных приспособлений, заказ на нужное приспособление для электропогрузчиков может выполнить ВНИИэлектротранспорт (г. Калининград). В соответствии с номенклатурой грузозахватных приспособлений приняты условные обозначения: например, ПРЗ-1, первые две буквы — приспособление рабочее, следующая за ними цифра — порядковый номер грузозахвата в номенклатуре (сталкиватель), последняя цифра — грузоподъемность погрузчика в тоннах. Конструкции грузозахватных приспособлений позволяют устанавливать их на каретку погрузчика и снимать с нее в течение 10—15 мин.

Привод грузозахватных приспособлений гидравлический от основной гидросистемы погрузчиков. Для управления захватами на погрузчиках предусмотрено три—пять секционных гидрораспределителей.

Вилочный захват (рис. 6.1) применяют для транспортировки и штабелирования штучных грузов, грузов на поддонах, в контейнерах или в специальной таре. Грузоподъемность соответствует грузоподъемности погрузчика при номинальном расстоянии центра тяжести от передней стенки вил.

Расстояние между вилами можно регулировать, меняя положение захватов на плите каретки погрузчика и фиксируя их стопорными штифтами. Поверхность вил плоская, снизу они скошены для облегчения захвата груза.

Удлинители вил (рис. 6.2) используют для транспортировки и штабелирования крупногабаритных легких грузов, не размещающихся на вилах стандартной длины. Передний конец удлинителей заострен, крепят их к вилам болтами или стержнями.

Сталкиватели (рис. 6.3) применяют для транспортировки и штабелирования штучных грузов без поддонов. Особенно эффективны для грузов, упакованных в тюки, кипы, пакеты. Они позволяют снизить стоимость транспортировки и сократить общее время перегрузочного цикла. В зависимости от вида груза сталкиватель можно сочетать с вилами, удлинителями.

Рис. 6.1. Вилочный захват

Рис. 6.2. Удлинители вил

Вилы подводят под груз и при движении погрузчика вперед груз размещается на них, упираясь в решетку стал-кивателя. При разгрузке погрузчик устанавливают так, чтобы вилы находились над местом штабелирования. Разгрузку регулируют сталкивателем в сочетании с задним ходом погрузчика. Вилы выводят из-под груза, когда он прочно установлен на месте с помощью решетки сталки-вателя. Это обеспечивает его плавную и безопасную укладку.

В некоторых случаях обратный ход решетки сталки-вателя используют для установки груза на вилы. Для такой технологии грузовых работ сталкиватели выпускают в специальном исполнении. Тогда их можно использовать в кузнечно-прессовых цехах для транспортировки и установки штампов на пресс.

В кинематической схеме сталкивателя один гидроцилиндр двойного действия и система рычагов типа нюрнбергских ножниц, перемещающих толкающую решетку в горизонтальном направлении. Гидроцилиндр одним концом шарнирно прикреплен к проушинам неподвижной задней рамы сталкивателя, а другим—с помощью траверсы к рычагам. Задняя рама двумя кронштейнами и двумя болтами крепится к каретке погрузчика. При этом ширина сталкивателя не выходит за пределы ширины погрузчика.

Рис. 6.3. Сталкиватель

Поворотная каретка в горизонтальной плоскости (рис. 6.4) для взятия и штабелирования груза чаще всего применяется при работе погрузчика в стесненных условиях и в крытых вагонах. У каретки две плиты: неподвижная и поворотная. Первая снабжена кронштейном для пальца, на котором вращается вторая. Привод от гидроцилиндра двойного действия, шток которого закреплен на кронштейне поворотной плиты, а сам цилиндр укреплен на неподвижной плите. Поворотная (подвижная) плита унифицирована с плитой каретки погрузчика, поэтому каретка может работать с любым из грузозахватных приспособлений.

Универсальный зажим круглых грузов (кантователь) (рис. 6.5) предназначен для захвата, транспортировки и штабелирования рулонов бумаги и картона, бочек, барабанов и др. Позволяет кантовать их в вертикальной плоскости на угол по 180° в одну и другую сторону.

Зажим представляет собой сварную конструкцию из листовой стали и состоит из корпуса с неподвижным рычагом и гидроцилиндра двойного действия, закрепленного в корпусе шарнирно. Через подвижной рычаг, закрепленный в корпусе на оси, от гидроцилиндра передается усилие, необходимое для зажима груза. На обоих рычагах установлены свободно вращающиеся лапы с ограничителем для захвата грузов разного диаметра. Для предотвращения утечек в гидросистеме сжатия рычагов на цилиндре установлен специальный запорный клапан.

В кантователь входит неподвижная плита, навешанная на каретку грузоподъемника. На плите установлены гидроцилиндр с рейкой, цапфа и поддерживающие ролики. Кантователь в сборе насаживается на цапфу и может вращаться на ней. При перемещении цилиндра по неподвижному штоку рейка, прикрепленная к нему, входит в зацепление с шестерней корпуса зажима и поворачивает этот корпус в ту или другую сторону. Давление в цилиндр зажима подается через цапфу, которая служит также осью коллектора, корпус последнего вращается вместе с корпусом захвата.

Для захвата горизонтального рулона с пола грузоподъемник наклоняют вперед, каретка погрузчика опускается настолько, чтобы нижнюю лапу зажима можно было подвести под рулон. Верхняя подвижная лапа должна находиться над рулоном для максимального его обхвата. Теперь рулон можно поднять, повернуть и поставить вертикально в штабель.

Рис. 6.5. Универсальный зажим для круглых грузов

Вилочный захват с верхним прижимом (рис. 6.6) надежно фиксирует штучные грузы различной высоты, прижимая их к вилам погрузчика. Это позволяет транспортировать грузы на высоких скоростях и формировать ровные прочные штабеля. Чтобы предотвратить повреждение грузов, требующих особо бережливого отношения, на нижнюю плоскость прижимной плиты можно наклеить пласт губчатой резины или полиэтилена. Прижимная плита с кареткой захвата перемещается по направляющим гидроцилиндром двойного действия. Плита может быть круглой (рис. 6.6, а) или (по желанию заказчика) прямоугольной (рис. 6.6, б). Давление плоскости прижима на пакет можно регулировать. Это позволяет транспортировать такие грузы, как радиоприемники, телевизоры, различные приборы, стеклянные изделия, упакованные в ящики, и др.

Рис. 6.6. Вилочный захват с верхним прижимом: а — ПРб-3,2; ПРб-5,0; б — ПРб-1,0, ПРб-2,0

Грейфер для сыпучих грузов (рис. 6.7) предназначен для погрузки, разгрузки и транспортировки их на небольшие расстояния. Грейфер двухчелюстной подвешивают к стреле, закрепляемой на плите каретки грузоподъемника с фиксированным вылетом. Раскрывают и закрывают челюсти два гидроцилиндра двойного действия.

Челюсти снабжены зубьями. Подвешивают их посредством четырех тяг к поперечной балке, опирающейся на стрелу. Жесткая подвеска исключает раскачивание груза при движении. Грейферный механизм прост и работает по принципу подгребания груза. Ширина грейфера не превышает ширины погрузчика.

Грейфер для лесных грузов (рис. 6.8) предназначен для штабелевочно-погрузочных работ с круглым, коротко-мерным лесом и дровами на лесных складах. Схема его аналогична грейферу для сыпучих грузов и состоит он из тех же основных узлов. Лишь челюсть представляет собой клещи, соединенные балкой. Концы клещей опущены немного вниз, что способствует лучшему заполнению грейфера.

Рис. 6.7. Грейфер для сыпучих грузов

Рис. 6.8. Грейфер для лесных грузов

Клещевой захват для лесных грузов (рис. 6.9) предназначен для штабелевочно-погрузочных работ с круглым лесом и пакетами досок на лесных складах, другими видами длинномерных грузов. Захват состоит из рамы, трех гидроцилиндров двойного действия, лап верхней для прижатия груза и нижней для его подхвата. Рама из четырех соединенных между собой щек крепится к плите каретки погрузчика с помощью кронштейнов. Лапы поворачиваются на оси, закрепленной в раме. Нижняя лапа захвата состоит из двух плит для навески вил, кронштейна цилиндра, верхней лапы и кронштейнов подвески к оси. Поворачивают ее два гидроцилиндра, подключенные к гидросистеме параллельно. Верхнюю лапу поворачивает один гидроцилиндр, который работает от отдельного золотника.

Штыревой захват (рис. 6.10) для транспортировки кольцеобразных и трубчатых грузов (автомобильные шины, керамические трубы, бухты проволоки, барабаны с кабелем, рулоны и прочие грузы со сквозными отверстиями в центре) состоит из плиты, навешиваемой на плиту каретки, и стержня сплошной или трубчатой формы.

Рис. 6.9. Клещевой захват для лесных грузов

Рис. 6.10. Штыревой захват

Поворотная каретка в вертикальной плоскости (рис. 6.11) для кантования штучных грузов и опрокидывания ящиков и коробов с сыпучими грузами. Каретка состоит из рамы, которая крепится к плите каретки грузоподъемника и поворотной плиты. Поворачивают ее два гидроцилиндра двойного действия, штоки которых представляют собой рейки, входящие в зацепление с цилиндрической шестерней, соединенной с плитой. Гидроцилиндры параллельны друг другу, охватывают шестерню с диаметрально противоположных сторон. Поворотная плита вращается на опорном шарикоподшипнике.

Рис. 6.11. Поворотная каретка в вертикальной плоскости

Каретка с поперечным перемещением (рис. 6.12) позволяет уменьшить маневрирование погрузчика при штабелировании грузов в складах с узкими проходами и при погрузке и выгрузке крытых вагонов. Перемещает каретку гидроцилиндр двойного действия. Две цилиндрические направляющие обеспечивают плавную и надежную ее работу.

Боковой неповоротный захват (рис. 6.13) для транспортировки и штабелирования большой номенклатуры штучных грузов (картонных коробок, пакетов, ящиков, кип, тюков и др.) без поддонов и прокладок. В гидросистеме погрузчиков можно установить клапан для регулирования усилия зажима этого захвата в зависимости от характера груза. Такой регулятор зажимного усилия позволяет захватывать и надежно удерживать грузы, чувствительные к сжатию (телевизоры, радиоприемники и др.). Чтобы равномерно распределить зажимное усилие, рабочая поверхность зажимных лап закрыта слоем гофрированной резины или листами полиэтилена. Для некоторых грузов лапы можно снабдить стальным рифленым листом или на их поверхность наварить стальные ребра или шины. Конструкция позволяет шарнирно крепить на зажимных лапах съемные башмаки различных конструкций и размеров. При работе с захватом минимальные расстояния между штабелируемыми грузами должны быть 75—125 мм, что зависит от конструкции зажимных лап. Скорость передвижения подвижных частей: раздвижение—0,8 м/мин, сдвиг — 4 м/мин.

Рис. 6.12. Каретка с поперечным перемещением: а — схема; б — конструкция захвата

Техническая характеристика бокового неповоротного захвата

Многоштыревой захват (рис. 6.J4) для перегрузки, транспортировки и штабелирования грузов в мешках, стандартных бочках, рулонах, уложенных горизонтально, а также крупных, но легких грузов с отверстиями для ввода штырей состоит из плиты, которая крепится на каретке при помощи Г-об-разных направляющих и двух винтов в нижней ее части. На плиту на равном расстоянии друг от друга навешивают четыре штыря.

Безблочная крановая стрела (рис. 6.15) предназначена для работы со штучными грузами сложной конфигурации (крупные отливки, матрицы, строительное оборудование, контейнеры и др.), которые невозможно укладывать на поддоны. Крановые стрелы применяют также на подъемно-транспортных работах при ремонте и монтаже оборудования. Скорость подъема груза равна скорости подъема каретки грузоподъемника. Вылет грузового крюка изменяется перестановкой его на консольной части стрелы. Положение крюка на стреле фиксируется. Сечение стрелы обычно коробчатое. Ее навешивают на плиту каретки грузоподъемника на двух кронштейнах и крепят двумя болтами.

Рис. 6.13. Боковой неповоротный захват

Рис. 6.14. Многоштыревой захват

Рис. 6.15. Безблочная крановая стрела: а — ПР15-1,0, 5ПР15-2.0; б — ПР15-3.2, ПР15-5

Рис. 6.16. Ковш напорного действия

Ковш позволяет транспортировать и выгружать с любой высоты подъема погрузчика различные сыпучие материалы (уголь, гравий, песок, удобрения и мелкие штучные заготовки-штамповки, отливки и др.). Поворачивает ковш гидроцилиндр двойного действия. Ковши могут быть двух видов: обычные, наполняемые внедрением в массу груза напорным действием погрузчика (рис. 6.16), и буль-дозерно-грейферные (рис. 6.17). При движении погрузчика вперед грейферная челюсть внедряется в штабель на глубину 520—300 мм.

Ковш при этом раскрыт, т. е. челюсть поднята, рама грузоподъемника отклонена назад. Зачерпывает груз грейферная челюсть, которая с помощью гидроцилиндров опускается вниз, замыкаясь с бульдозерной челюстью. По конструкции бульдозер-но-грейферный ковш более сложен, чем ковши обычного типа, но он имеет перед последними известные преимущества: меньше поломок деталей и узлов погрузчика, так как не требуется внедрять ковш наездом, что плохо сказывается на работе механизма передвижения; возможна работа на мелких кучах без подгребания груза вручную.

Рис. 6.17. Бульдозерно-грейферный ковш

Читать далее: Ремонт и техническое обслуживание электропогрузчиков

Категория: - Электропогрузчики

Главная → Справочник → Статьи → Форум

stroy-technics.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)