|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Греются тормозные диски: как исправить? Какая должна быть температура нагрева тормозных устройств в процессе

До какой температуры нагреваются дисковые тормоза?

Принцип работы дисковых тормозных механизмов довольно прост: тормозные колодки с фрикционным материалом сжимают чугунный тормозной диск. Разумеется, от трения диск нагревается, но насколько сильно? Давайте узнаем!

Разобраться в этом вопросе поможет родстер Honda S2000 с задними дисковыми тормозами и термальная камера Flir T1K. Заднюю часть автомобиля приподняли на домкратах, чтобы запустить мотор и набрав обороты, на первой передаче постепенно затягивать рычаг стояночного тормоза, измеряя с помощью тепловизора количество тепла, выделяемое задними тормозными механизмами. В качестве контрольных точек выбраны пять позиций дискового тормозного механизма.

Точка 1 — это передний край тормозной колодки, точка 2 — тормозной диск перед колодкой, точка 3 — тормозной диск после прохождения через суппорт, точка 4 — ступица колеса и, наконец, точка 5 — задняя часть тормозной колодки. Даже при свободном вращении тормозного диска сверхчувствительная инфракрасная камера выявляет небольшие искривления диска на основе разницы температур. Разумеется, при срабатывании стояночного тормоза температура диска начинает повышаться.

Тормозной диск после суппорта становится немного горячее, а в целом температура поверхности достигает 138 °C. В обычном «гражданском» режиме вождения температура дисков и колодок вряд ли когда-нибудь превысит 200 °C, но на гоночной трассе механизмы могут запросто нагреваться и до 500 °C. Тормозная жидкость также может нагреваться, поэтому она рассчитана на температуру кипения свыше 200 °C.

Впрочем, со временем температура кипения может стать значительно ниже, поскольку жидкость поглощает влагу. Даже после того, как тормозные диски нагрелись свыше 100 °C, тормозная магистраль остаётся довольно прохладной. Также довольно интересно, что колёсные диски автомобиля могут работать как своеобразные радиаторы и рассеивать тепло от тормозных механизмов в атмосферу.

www.popmech.ru

Требования, предъявляемые к тормозному оборудованию грузовых вагонов в зимний период ~ Вагонник

Применение морозостойких уплотнителей

ЗАМЕЧАНИЕ: Тормозное оборудование в соответствии с техническими требованиями должно нормально действовать до температуры минус 55° С.

Надежное действие тормозов в зимних условиях обеспечивается применением в приборах морозостойких уплотнителей. В процессе эксплуатации тормозное оборудование со временем может изменять свои низкотемпературные характеристики, в основном вследствие старения резиновых деталей.Эти детали при большом сроке службы или хранения, превышающем 35 лет, теряют морозостойкость, и их несвоевременная замена при ремонте может привести к отказу отдельных тормозов при температуре ниже минус 40°С.

Применение морозостойких смазок

ЗАМЕЧАНИЕ: Запрещается обильное нанесение смазки на резину с закладыванием ее за борта манжет. При обильной смазке вследствие ее взаимодействия с резиновыми деталями ускоряется процесс их старения.

Надежное действие тормозов в зимних условиях обеспечивается применением в приборах морозостойких смазок. Применение тормозной смазки ЖТ79Л, которая практически не оказывает отрицательного влияния на резину, существенно повышает надежность действия тормозов при низких температурах.

Смазка ЖТ79Л работоспособна при температуре минус 60°С.

Требования к воздухопроводам

Зимой необходимо учитывать некоторые специфические требования по обслуживанию и содержанию автотормозов, такие как:

1. Места образования ледяных пробок (замерзания) на магистральном или питательном воздухопроводе обнаруживают по глухому звуку при обстукивании.

Требования к воздухораспределителям

ЗАМЕЧАНИЕ: Отогревать воздухораспределители пламенем не разрешается.

2. Если замерз воздухораспределитель, его выключают и по прибытии в депо заменяют.

Хранение оборотного запаса воздухораспределителей

Оборотный запас воздухораспределителей, предназначенный для замены неисправных воздухораспределителей на вагонах, хранить на закрытых стеллажах при температуре наружного воздуха. Это обеспечивает достоверность проверки действия воздухораспределителя после его установки на подвижной состав при опробовании тормозов.

Требования к тормозным цилиндрам

3. Замораживание тормозных цилиндров зимой происходит в период колебания температуры воздуха относительно нуля после продолжительных морозов.

В этих условиях при плюсовых температурах снег в цилиндрах растаивает, а при морозах образуется лед. Снег в нерабочей полости цилиндра накапливается при каждом отпуске тормозов в течение продолжительного периода работы на морозе.

В тормозных цилиндрах для спуска воды делаются специальные канавки в передней крышке. В вагонных тормозных цилиндрах прежнего выпуска в порядке модернизации просверлены отверстия диаметром 10 мм.

Влияние утечек на автотормоза

Особенно вредное влияние оказывают утечки на процесс зарядки тормозов после торможения, замедляя их готовность к повторному торможению, особенно на затяжных спусках при равнинном режиме. На горном режиме из-за утечек ухудшается управляемость автотормозов, значительно замедляется процесс отпуска.

Большие утечки особенно опасны в длинносоставных груженых поездах - из-за них возможен значительный перепад давлений в головной и хвостовой частях тормозной магистрали поезда.

При недостаточном зарядном давлении в хвостовой части поезда (ниже 0,48 МПа) не обеспечивается расчетная эффективность тормозных средств.

Фланцевые соединения и манжеты тормозных цилиндров

В зимнее время при подготовке тормозов в составе необходимо обращать внимание на плотность фланцевых соединений тормозных приборов и манжет тормозных цилиндров.

2. Действия осмотрщиков вагонов и слесарей по ремонту подвижного состава при обслуживании тормозного оборудования вагонов в зимнее время

При осмотре рукавов

Осмотрщики вагонов и слесари по ремонту подвижного состава в зимних условиях при проверке тормозного оборудования обязаны выполнять следующее:

- перед соединением рукавов тормозной магистрали продуть ее сжатым воздухом, очистить головки соединительных рукавов от грязи, льда и снега, проверить состояние уплотнительных колец.

Негодные кольца заменить. Запрещается наносить смазку на кольца;

При осмотре рукавов

- при продувке тормозной магистрали в процессе соединения рукавов и зарядки тормозов убедиться в свободном проходе воздуха;

При осмотре тормозного цилиндра

- замерзший тормозной цилиндр вскрыть, вынуть поршень, очистить рабочую поверхность цилиндра, протереть ее сухой технической салфеткой и смазать.

Негодную манжету заменить. После сборки цилиндр испытать на плотность;

При опробовании автотормозов

ЗАМЕЧАНИЕ: Перед опробованием автотормозов в составе от стационарной компрессорной установки при температуре -40° С и ниже разрешается после полной зарядки тормозной сети произвести не менее двух раз полное торможение и отпуск.

- при опробовании автотормозов выявляются воздухораспределители, нечувствительные к торможению и отпуску, а также с наличием замедленного отпуска.

Неисправности воздухораспределителя устранить одним из нижеперечисленных способов:

1) закрепить фланцы главной и магистральной частей;

ЗАМЕЧАНИЕ: После проведения указанных операций повторить проверку действия тормоза. В случае неудовлетворительного результата проверки

воздухораспределитель заменить.

2) осмотреть и очистить пылеулавливающие сетки и фильтр.

При осмотре рычажной передачи

ВНИМАНИЕ: Не допускается отправлять в поезде вагоны с тормозными колодками, которые не отходят от колес вследствие замораживания тормозной рычажной передачи.

- при плохой подвижности деталей рычажной передачи смазать их шарнирные соединения осевым маслом с добавлением керосина, образовавшийся лед удалить.

3. Порядок отогревания замерзших мест тормозного оборудования

Отогревание магистрального воздухопровода

ВНИМАНИЕ: Запрещается отогревать открытым огнем замерзшие тормозные приборы и их узлы.

В случае замерзания магистрального воздухопровода прежде всего обстучать его легкими ударами молотка - глухой звук указывает на наличие ледяной пробки.

Такое место воздухопровода надо отогреть, после чего продуть магистраль через концевые краны до полного удаления ледяной пробки.

Отогревание соединительных рукавов

Замерзшие соединительные рукава воздухопроводов снять, отогреть и вновь поставить или заменить запасными.

Отогревание воздухораспределителей

При замерзании воздухораспределителя - выключить его и выпустить воздух из рабочих объемов выпускным клапаном до полного ухода штока тормозного цилиндра, по прибытии в депо воздухораспределитель заменить.

www.xn--80adeukqag.xn--p1ai

Греются тормозные диски: как исправить? » АвтоНоватор

Нормально работающие, исправные тормоза – они как огнетушитель. Мы их не замечаем, и не помним о них. Потом, вдруг, не дай Бог, происходит аварийная ситуация или необходимо экстренное торможение, и мы с удивлением, преходящим в панику, понимаем, что в автомобиле неисправные тормоза.

Высокая температура – норма работы тормозного диска

Поэтому, чтобы не предстать перед фактом ДТП во всей его красе, необходимо систематически самостоятельно производить диагностику тормозной системы: проверка уровня тормозной жидкости, соответствие тормозных колодок требованиям производителя и толщине тормозных дисков.

Факторов, приводящих к неисправности тормозной системы, вернее отдельных ее элементов, много. Давайте обратим внимание на перегрев тормозных дисков.

Чтобы вы понимали, о чем идет речь. К материалу тормозного диска предъявляются высокие требования, и в первую очередь – это прочность, высокий коэффициент трения и стабильные характеристики при нагреве, высокая теплопроводность, стойкость к резкому тепловому удару, низкая способность к адгезии.

Да, это все о нем – о тормозном диске серийного автомобиля. Ведь его рабочая температура доходит до 200-300 градусов С. Поэтому основным материалом для тормозных дисков серийного автомобиля являются: сталь или чугун. Есть керамические тормозные диски со способностью нагрева почти до 1000 градусов, не склонные к деформации, карбоновые тормозные диски. Но, к серийному производству они пока неприменимы из-за высокой стоимости.

Важно! Перегрев тормозных дисков сводит к нулю эффективность тормозов, так как тормозные колодки в этом случае идут по тормозному диску «как по маслу».

Почему происходит перегрев тормозных дисков

Естественно-эксплуатационная причина. Трение – это основный принцип работы тормозной системы автомобиля, который в ближайшем будущем вряд ли измениться. В работе тормозной системы участвуют: тормозные диски и тормозные колодки. Процесс нагрева тормозного диска происходит в доли секунды во время торможения, а вот остывание затягивается.

С учетом того, что 80% времени мы движемся в городском цикле, то греются тормозные диски постоянно. А если ваш стиль движения является излишне агрессивным: разгон-торможение, то перегрев тормозных дисков вам стабильно обеспечен.

Неисправность тормозного механизма. Это менее распространенная причина, которая обеспечивает перегрев тормозных дисков. Ведь, если вы заинтересованы в своем безопасном движении, самостоятельная диагностика тормозной системы: проверка уровня тормозной жидкости, проверка исправности и толщины тормозных дисков и замена тормозных колодок – вами осуществляется систематически.

Тем не менее, нужно знать, что причинами перегрева тормозных дисков может послужить следующее:

- толщина тормозных колодок ниже минимально допустимой, как правило, перегрев тормозных дисков происходит при злоупотреблении владельца количеством проточек тормозных дисков ;

- тормозной диск покороблен;

- качество тормозных колодок оставляет желать лучшего;

- задние тормоза барабанного типа. Здесь всё просто. Более низкая эффективность барабанных тормозов приводит к тому, что основная нагрузка при торможении ложится на передние дисковые тормоза, поэтому и происходит перегрев тормозных дисков установленных на передней оси.

Как не допустить и исправить перегрев тормозных дисков

Исходя из перечисленных причин того, почему традиционно греются тормозные диски, соответственно применяем и способы устранения перегрева. Своевременная замена тормозных дисков и тормозных колодок, установка качественных тормозных колодок и тормозных дисков, желательно применение на обеих осях дисковых тормозов, контролировать соответствие толщины тормозного диска установленным параметрам.

Информация к размышлению для автовладельцев

Постарайтесь, особенно в летнее время, избегать мойки автомобиля сразу же после движения. Греются тормозные диски мгновенно, а вот остывают чуть дольше, поэтому подъехав на мойку, дайте дискам время, чтобы остыть. Таким образом, вы сохраните тормозной диск от деформации. Ведь все помним школьный курс физики: резкий температурный удар нагрев-охлаждение приводит к деформации. Тормозной диск не исключение.

Сталь, как основной материал, из которого изготовлен тормозной диск, желтеет при t – 150-280 градусов С; синеет – при 300 – 450 градусов; чернеет – 450-500 градусов. Поэтому, визуальная диагностика состояния тормозных дисков поможет вам избежать неприятностей во время движения.

Удачи вам во время движения, и не допускайте перегрева тормозных дисков своего авто.

Оцените статью: Поделитесь с друзьями!carnovato.ru

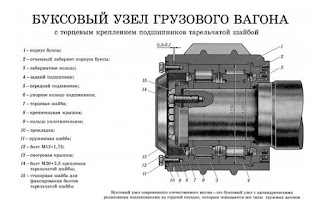

Технические требования к буксовым узлам грузовых вагонов в эксплуатации ~ Вагонник

3.3.1 Запрещается постановка в поезд и следование в нем вагонов, у которых буксовый узел имеет хотя бы одну из следующих неисправностей:

3.3.1 Запрещается постановка в поезд и следование в нем вагонов, у которых буксовый узел имеет хотя бы одну из следующих неисправностей:- ослабление болтового крепления смотровой или крепительной крышек буксы, вмятины смотровой крышки, выпуклости и протертости;

- повышенный нагрев верхней части корпуса буксы.

- проверить состояние колесной пары в соответствии с требованиями раздела 3.2 настоящей Инструкции;

- осмотреть корпус буксы, лабиринтное кольцо;

- проверить нагрев буксы и сравнить его с другими буксами этого же вагона;

- путем остукивания смотровой крышки ниже ее центра определить исправность торцового крепления.

- выброс смазки на диск и обод колеса, вызванный перегревом подшипников, наличие в месте переднего уплотнения равномерного валика смазки не является браковочным признаком для подшипников с адаптером;

- сдвиг корпуса буксы;

- обрыв болтов М20 или М24 торцевого крепления подшипников на оси;

- наличие воды или льда в корпусе буксы, выброс смазки в крышку смотровую, контролируемые при подозрении на неисправность подшипника после снятия крышки смотровой буксового узла;

- повышенный нагрев верхней части корпуса буксы или адаптера;

- температура нагрева верхней части корпуса буксы не должна достигать 60 град.С, без учета температуры окружающего воздуха, и определяется с помощью бесконтактного измерителя температуры "Кельвин" по техническим условиям МФКВ.К1.02.003 ТУ или другого прибора аналогичного типа, принятого в установленном порядке. Измерения производятся в соответствии с методическими указаниями о порядке применения бесконтактного измерителя температуры "Кельвин" или аналогичного.

www.xn--80adeukqag.xn--p1ai

Особенности обслуживания тормозов в зимних условиях ~ Вагонник

1. Для нормальной и бесперебойной работы автотормозного оборудования на подвижном составе в зимних условиях необходимо заблаговременно и тщательно подготовить его к работе в этих условиях и обеспечить надлежащий уход за ним в процессе эксплуатации. 2. Меры по обеспечению исправной работы тормозного оборудования поездов в зимних условиях: а) Для обеспечения исправности тормозного оборудования в зимних условиях осмотрщики обязаны: - регулярно производить продувку влагосборников, магистралей путем поочередного открытия с двух сторон концевых кранов, при нахождении управляющего органа крана машиниста в положении, обеспечивающем повышение давления в тормозной магистрали выше зарядного значения;- в процессе эксплуатации поездов не допускать обледенение деталей тормоза; образовавшийся на деталях тормоза и рычажной передачи поезда.

- перед опробованием автотормозов при температуре минус 30 °С и ниже допускается после полной зарядки тормозной магистрали произвести трехкратное полное торможение и отпуск;

3. Меры по обеспечению исправной работы тормозного оборудованияа) Оборотный запас воздухораспределителей, предназначенный для замены неисправных на вагонах, хранить на закрытых стеллажах при температуре наружного воздуха.

4. Осмотрщики, осмотрщики-ремонтники обязаны выполнять следующее:

- перед соединением рукавов тормозной магистрали необходимо очистить головки соединительных рукавов от грязи, льда и снега, проверить состояние уплотнительных колец, при необходимости зачистить поверхности электрических контактов головок рукавов наждачным полотном, продуть ее сжатым воздухом. Негодные уплотнительные кольца заменить. Запрещается наносить смазку на кольца;

- при продувке тормозной магистрали в процессе соединения рукавов и зарядки тормозов убедиться в свободном проходе воздуха;

- замерзший тормозной цилиндр необходимо вскрыть (утечка воздуха по штоку), вынуть поршень, очистить рабочую поверхность цилиндра, протереть ее сухой технической салфеткой и смазать смазкой ЖТ-79Л или ПЛАСМА-Т5. Негодную манжету заменить. После сборки цилиндра зарядить тормозную магистраль до величины зарядного давления, затем произвести полное служебное торможение и в течение 120 секунд отпуск тормоза не должен произойти;

- при опробовании автотормозов и обнаружении воздухораспределителей, нечувствительных к торможению и отпуску, а также с наличием замедленного отпуска, закрепить фланцы, осмотреть и очистить пылеулавливающую сетку и фильтр, после чего повторить проверку действия тормоза; в случае неудовлетворительного результата проверки воздухораспределитель заменить;

- при температуре окружающего воздуха - 25град.С и ниже при полном и сокращенном опробовании тормозов производить замеры времени отпуска тормозов двух хвостовых вагонов и величину зарядного давления в тормозной магистрали хвостового вагона; - при плохой подвижности деталей рычажной передачи смазать их шарнирные соединения сезонным осевым маслом с добавлением керосина, образовавшийся лед удалить при первой возможности. Не допускается отправлять в поезде вагоны с тормозными колодками, которые не отходят от колес вследствие замораживания тормозной рычажной передачи.В случае замерзания магистрального воздухопровода прежде всего обстучать его легкими ударами молотка - глухой звук указывает на наличие ледяной пробки. Такое место воздухопровода надо отогреть, после чего продуть магистраль через концевые краны до полного удаления ледяной пробки.

Замерзшие соединительные рукава воздухопроводов снять, отогреть и вновь поставить или заменить запасными.

При замерзании воздухораспределителя выключить его и выпустить воздух из рабочих объемов выпускным клапаном до полного ухода штока тормозного цилиндра, по прибытии на ближайший пункт технического обслуживания воздухораспределитель заменить. Запрещается отогревать открытым огнем замерзшие тормозные приборы и их узлы. Во всех случаях обнаружения неисправности тормоза на вагоне поезда неисправность тормозного оборудования должна быть устранена на ближайшей станции, где имеется депо или пункт технического обслуживания. Во время отправления поезда со станции осмотрщик отслеживает состояние тормозов вагонов всего поезда. В случае обнаружения вагонов с неисправностями, угрожающими безопасности движения, принять меры к немедленной остановке поезда, принять решение об устранении неисправностей или отцепке вагона и дальнейшем следовании поезда.www.xn--80adeukqag.xn--p1ai

Инфракрасный термометр «Кельвин» ~ Вагонник

Назначение

Инфракрасный термометр «Кельвин» предназначен для бесконтактного измерения температуры поверхности. «Кельвин» применяется для контроля теплового режима оборудования, а так же для точного измерения температуры в технологических процессах. Излучательная способность при измерении температуры корпуса буксового узла устанавливается равной 0,95 (на лакокрасочной поверхности).Принцип работы

Приемник «Кельвин» преобразует энергию инфракрасного излучения, излучаемую поверхностью объекта, в электрический сигнал. В «Кельвине» предусмотрена автоматическая компенсация температуры окружающей среды.Поле зрения

Поле зрения – измеряемый диаметр объекта, с поверхности которого «Кельвин» принимает энергию инфракрасного излучения Измеряемый диаметр объекта определяется показателем визирования и зависит от расстояния до инфракрасного термометра. Минимальный измеряемый диаметр – наименьший диаметр объекта, который может быть измерен при данном фокусном расстоянии и размере приемника. При увеличении или уменьшении расстояния измеряемый диаметр возрастает. Точность измерения не зависит от расстояния до тех пор, пока размер объекта больше измеряемого диаметра. Так как объект, температура которого должна быть измерена, не заполняет все поле зрения, прибор принимает излучение от других объектов окружающей среды, которое оказывает влияние на точность измерения.Излучательная способность объекта

Излучательной способностью объекта называется отношение мощности излучения объекта при данной температуре к мощности излучения абсолютно черного тела. Излучательные свойства объекта определяются свойствами материала и чистотой обработки поверхности объекта, а не цветом его поверхности.Порядок работы

Прибор включается нажатием кнопки включения, расположенной на ручке. При нажатой кнопке он измеряет температуру, при отпущенной – фиксирует измеренное значение. При отсутствии нажатий кнопок прибор выключается автоматически через 8 секунд.Измерение температуры

После включения прибора нажатием и удержанием кнопки включения зажигается лазерный целеуказатель, на цифровом табло в течение 1 секунды индицируется установленная излучательная способность, после чего на табло начинает выводиться измеряемая прибором температура. Это основной режим работы – «Измеряемая температура» Режим «Максимальная температура» является вспомогательным и используется, например, для облегчения определения максимального значения температуры на неравномерно нагретой поверхности. Признак режима «Максимальная температура» - пульсирующие точки всего индикатора. Эти два режима переключаются кнопкой «М» при нажатой кнопке включения. Прибор после включения будет работать в ранее выбранном режиме.Установка излучательной способности

Внимание! Перед каждым измерением необходимо контролировать правильность выставленного значения излучательной способности измеряемой поверхности. Измерения, проведенные с иным значением, будут недостоверны. Если излучательная способность объекта неизвестна, то ее можно определить с помощью следующего метода:- Образец материала нагревается до определенной температуры, как-либо точно измеренной.

- Температура поверхности образца измеряется «Кельвином». Значение излучательной способности подбирается до тех пор, пока индикатор прибора не покажет известную температуру образца.

- Найденное значение излучательной способности фиксируется и используется для дальнейших измерений температуры этого материала.

Измерение температуры в режиме «Измеряемая температура»:

- Включить прибор, нажав и удерживая кнопку включения.

- Проконтролировать появившееся при старте установленное значение излучательной способности, при необходимости откорректировать его.

- Установить режим «Измеряемая температура» (кнопкой «М»)

- Навести пятно лазерного указателя на точку измерения.

- Считать значение измеренной температуры с индикатора

Измерение температуры в режиме «Максимальная температура»:

- Проводить, включив кнопкой «М» режим «Максимальная температура»

- Максимальное значение температуры вычисляется непрерывно с момента включения прибора в любом из двух режимов измерения температуры

- Не отпуская кнопку включения, можно многократно переключать режим работы прибора

Включение (отключение) сигнализации превышения пороговой температуры.

•Включить прибор и перевести кнопкой «М» в режим «Максимальная температура»

•Нажатием кнопки «+» вызвать на индикатор установленный порог срабатывания – в левом знакоместе индикатора будет буква «L»:

Кнопками «-» и «+» установить пороговое значение температуры, либо задать нулевое значение для отключения сигнализации

Кнопкой «М» переключить прибор в режим «Измеряемая температура»

Внимание! Для поиска перегретых поверхностей с сигнализацией превышения пороговой температуры применять только режим «Измеряемая температура»

Фиксация последнего замера и работа с памятью

Этот режим предназначен для:

- Фиксации измеренной температуры для оперативного анализа оператором.

- Для сохранения и просмотра замеров в ячейках памяти прибора

В этом режиме на индикаторе фиксируется значение температуры, выводимое перед отпусканием кнопки включения. Оператор может видеть это значение на индикаторе и записать его в одну из 1000 ячеек памяти прибора, либо продолжить измерение нажатием кнопки включения. В последнем случае прибор сразу готов к работе.

Запись измеренного значения и просмотр ячеек памяти

Запись замера в ячейку со следующим номером:

- Произвести измерение.

- Отпустить кнопку включения

- Нажать кнопку «М» – захваченный замер будет записан в следующую ячейку относительно последней просматриваемой(записываемой) ячейки. Ячейка 999 – исключение.

Просмотр памяти и запись последнего замера в ячейку с нужным номером

- Произвести измерение

- Отпустить кнопку включения

- Нажатием кнопки «-» или «+» перевести прибор в режим просмотра памяти. На индикаторе будет поочередно выводиться номер текущей ячейки и ее содержимое

- Кнопками «+» и «-» выбрать ячейку с нужным номером.

- Нажатием кнопки «М» произвести запись замера в выбранную ячейку. В случае использования памяти замеров рекомендуется выработать определенную методику их записи.

Очистка всех ячеек памяти

- Включить прибор и отпустить кнопку включения.

- Одновременно нажать кнопки «М», «-» и «+» и удерживать до появления на индикаторе символов «uuuu». Процесс стирания сопровождается сменой символов «uuuu» на символы «0000» и занимает примерно 2 минуты.

Измерения выполняются для подтверждения правильности настройки аппаратуры контроля нагрева буксовых узлов КТСМ или выявления причины ухудшения основных показателей работы аппаратуры.

Расстояние от входного зрачка бесконтактного измерителя температуры до измеряемого объекта должно быть в пределах 0,2 – 0,8 м.

При показании аппаратурой КТСМ аварийной буксы необходимо встретить поезд, подсчитать указанный вагон (с учетом секций локомотива), осмотреть его буксовые узлы (на ходу поезда, если вагон пройдет вперед) и записать инвентарный номер вагона в блокнот.

Запросить у дежурного персонала, ответственного за снятие показаний с регистрирующей аппаратуры КТСМ, уровень нагрева (в квантах) зарегистрированного буксового узла и записать данные в блокнот.

После остановки поезда найти вагон, зарегистрированный аппаратурой, с аварийным буксовым узлом.

Измерить прибором «Кельвин» температуру боковой рамы тележки в нижней точке подрессорной части (в аппаратуре КТСМ за температуру окружающего воздуха принимается температура боковой рамы тележки). Записать измеренное значение в блокнот.

Измерить бесконтактным измерителем температуру корпуса буксового узла в верхней части крепительной крышки у заднего, по ходу движения поезда, верхнего прилива для болтового крепления при показаниях аппаратуры КТСМ-01. Записать измеренное значение в блокнот.

Вычислить значение превышения температуры корпуса буксы над температурой боковой рамы (п.8):

Превышение = Тбуксы – Трамы

Записать вычисленное значение в блокнот.

В соответствии с Приложением №1 «Таблицы соответствия превышения температуры корпуса буксы уровням показаний аппаратуры КТСМ в зависимости от температуры настройки аппаратуры и температуры окружающего воздуха» выбрать таблицу, соответствующую настройке аппаратуры КТСМ по условной температуре подшипника.

В ячейке пересечения найденной строки и столбца определить табличное значение температуры корпуса буксового узла и записать его в блокнот.

Сравнить измеренное значение превышения температуры корпуса буксового узла с табличным. При совпадении значений или расхождении в пределах + 5 градусов, нагрев буксового узла считается подтвердившимся.

Все измерения производятся в течение времени не более 15 минут с момента остановки поезда.

Все измерения и характеристики, записанные в блокноте, переписываются в журнал контрольных проверок.

При отсутствии нагретого буксового узла и заторможенных колес в зарегистрированном вагоне, произвести осмотр и измерение температур буксовых узлов в двух смежных вагонах в каждую сторону.

Условия работы прибора

Как измерительный прибор, использующий принцип преобразования энергии инфракрасного излучения объекта тепловым приемником, «Кельвин» лучше функционирует при относительно постоянной рабочей температуре.

Необходимая точность измерения обеспечивается, если температура корпуса прибора меняется достаточно медленно.

Если прибор подвергается большим колебаниям температуры (±15°С), то для обеспечения точности измерения необходимо выдержать прибор по крайней мере 30 минут. Меньшие колебания температуры окружающей среды требуют меньшего времени выдержки.

Внимание! Неправильная установка батарей в отсек, их сильный разряд и сильное охлаждение могут вызвать ложные признаки неисправности прибора. В любом случае перед принятием решения о неисправности прибора проверьте его работоспособность с новым комплектом элементов питания.

Требования безопасности

При работе с инфракрасным термометром «Кельвин» недопустимо попадание прямого или отраженного от зеркальной поверхности лазерного излучения на органы зрения.

С целью предотвращения разрушения химических элементов питания не оставлять разряженные элементы питания в отсеке прибора и удалять элементы питания из прибора в случае прекращения использования прибора на срок более 1 месяца.

30

www.xn--80adeukqag.xn--p1ai

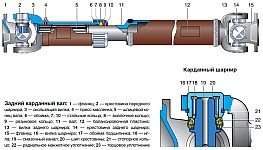

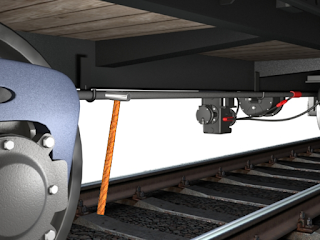

Механическая часть тормоза ~ Вагонник

Тормозная рычажная передача представляет собой систему рычагов тяг, триангелей передающих на фрикционные узлы системы усилие, действующее от давления сжатого воздуха на поршень тормозного цилиндра, или силу от привода стояночного тормоза. По действию на колеса тормозные рычажные передачи подразделяются на передачи с односторонним и двухсторонним нажатием тормозных колодок. Для всех грузовых вагонов колеи 1520 мм характерной особенностью является одностороннее нажатие тормозных колодок на колеса, а для рефрижераторных вагонов - двухстороннее нажатие.Рычажная передача с двухсторонним нажатием колодок на колеса имеет следующие преимущества:

- усилие, передаваемое на каждую колодку, ниже;

- нагрев колодок при торможении значительно ниже;

- имеют значительно меньший износ;

- выше эффект торможения за счет меньшего давления;

- реже появляется необходимость в регулировании рычажной передачи за счет меньшего износа колодок.

- колесная пара не подвергается выворачивающему действию в буксах в направлении силы нажатия колодок.

Но при этом передача с двухсторонним нажатием сложнее передачи с односторонним нажатием, обладает большей массой, температура нагрева колодок при торможении ниже на 10-15%, на равнинных профилях пути общий весовой износ тормозных колодок при двухстороннем нажатии больше, чем при одностороннем нажатии.

| Тележка с односторонним нажатием колодок |

На грузовых вагонах преимущественно применено одностороннее нажатие тормозных колодок. Кроме того, при композиционных тормозных колодках одностороннее торможение обеспечивает лучшие условия охлаждения колес. С увеличением скоростей движения поездов возникла необходимость увеличения эффективности тормозных средств за счет установки на вагонах композиционных тормозных колодок. Ввиду применения на вагонах одностороннего нажатия, возникает вероятность более интенсивного износа, повреждения тормозных колодок и необходимость их смены в больших количествах. С применением композиционных колодок недостатки одностороннего нажатия становятся менее ощутимыми вследствие меньшего нажатия на каждую колодку и более высокого коэффициента трения.

Конструкция тормозной рычажной передачи четырехосного грузового вагона.

Рычажная передача четырехосного грузового вагона имеет следующее устройство:

| Шток поршня тормозного цилиндра 10 и кронштейн мертвой точки 11 соединены валиками с горизонтальными рычагами 15, которые в средней части связаны между собой затяжкой 16, а с противоположных концов соединены валиками с тягами 6, 14. Тормозной цилиндр крепится к раме вагона кронштейном 25. |

| Верхние концы вертикальных рычагов 19 обеих тележек соединены с тягами 6, а нижние концы рычагов 3 и 19 соединены между собой распорной тягой 24. Верхние концы крайних вертикальных рычагов 3 закреплены на надрессорной балке тележек с помощью серег 4 и кронштейнов. |

| Триангели 5, на которых установлены башмаки 2 с тормозными колодками 1, соединены валиками 18 с вертикальными рычагами 3 и 19. |

| Башмаки 2 и триангели 5 подвешены к раме тележки на подвесках 21 через валики 20. Тормозные башмаки закреплены на триангеле гайками 22. |

С целью удержания тормозных колодок с зазором относительно поверхности катания колеса в положении отпуска устанавливают отводящие устройства в виде скоб 23. На вагонах новой постройки установлено специальное устройство для равномерного отвода колодок в опущенном состоянии 26. Для регулировки рычажной передачи в тягах 6, 14 и распорных тягах 24 имеются запасные отверстия.

Отверстия 12 в рычагах 15 предназначены для установки валиков затяжки 16 при композиционных колодках, а отверстия 13 - при чугунных колодках.

Тяговый стержень регулятора выхода штока тормозного цилиндра соединен с нижним концом левого горизонтального рычага 15, а регулирующий винт - с тягой 6. При торможении корпус регулятора 17 упирается в рычаг 8, соединенный с горизонтальным рычагом 15, серьгой 9. Винт 7 служит для регулировки размера «А».

Крепление валика подвески тормозного башмака

Боковины тележек грузовых вагонов являются надрессоренными, и на них передаются большие ускорения при движении вагона. Особенно неблагоприятные условия возникают при движении по жесткому пути на железобетонных шпалах вагона, имеющего ползуны, навары на поверхности катания колес или более коварный дефект - неравномерный прокат, который внешне не проявляется. Чтобы защитить подвески башмаков от разрушения, введены демпфирующие резиновые втулки 2 в месте соединения с валиком 3 подвески 4 и кронштейна 1 (см. фото далее). Одновременно втулка предотвращает износ валика и подвески, что существенно уменьшило количество случаев излома подвесок и падений триангелей на путь. Для исключения потери валика введено (проект модернизации М956.000) предохранительное устройство - скоба 5. Скоба 5 устанавливается между торцом кронштейна боковой рамы тележки и внутренним буртом резиновой втулки подвески тормозного башмака. После постановки валика подвески тормозного башмака в отверстие скобы устанавливается фиксатор 6, диаметром 6 мм, свободные концы которого подгибаются. Длина подогнутых частей фиксатора должна быть не менее 20 мм. Допускается фиксатор заменять шплинтом 6x112 ГОСТ 397-79. Валик закреплен шайбой и стандартным шплинтом 7.

| Крепление валика подвески башмака (проект модернизации М956.000) |

Обрывы и изломы подвесок тормозных башмаков происходят в основном в углах и местах перехода к вертикальным ветвям. Излом подвески в нижней ее части, закрытой колодкой, можно обнаружить, отжимая одну из половин подвески от башмака или нанося по ней легкие удары. Свободное перемещение при этом одной из половины подвески относительно другой ее части указывает на наличие излома. Внимание вагонники! Запрещена постановка на ПТО и цехах ТОР по проекту Р.1360.00.

Тормозная колодка.

На подвижном составе железных дорог наиболее распространены следующие конструкции тормозных колодок:

- Чугунные и композиционные с креплением к башмаку чекой - на грузовых и пассажирских вагонах;

- гребневые и безгребневые - на локомотивах; секционные – на электровозах серии ЧС;

От качества тормозных колодок зависит сокращение тормозных путей, повышение скоростей и безопасность движения. Тормозные колодки должны иметь высокий коэффициент трения, мало зависящий от скорости, высокую износостойкость и стабильно работать в разных климатических условиях.

В настоящее время в основном выпускаются композиционные колодки усовершенствованной конструкции с сетчато-проволочным каркасом вместо стальной спинки. Применение такого каркаса обеспечивает повышение срока службы тормозной колодки более чем на 10 % . Это оказалось возможным из-за отсутствия у данных колодок шипов для удержания на спинке фрикционной массы, которая лимитирует минимальную толщину композиционных колодок со стальной спинкой. Кроме того, сетчато-проволочный каркас обеспечивает более высокую вибрационную прочность. Разрешается применять на ПТО для постановки на вагоны тормозные колодки, снятые с вагонов при производстве деповского ремонта (б/у колодки). Толщина б/у колодок, отобранных для дальнейшего использования в эксплуатации устанавливается не менее 25 мм, при этом б/у колодка должна иметь равномерный износ. В целях исключения попадания в эксплуатацию бракованных тормозных колодок, мастер ПТО перед получением тормозных колодок из кладовых депо должен убедится, что данная продукция имеет сертификат качества.

Технические требования к композиционным тормозным колодкам.

Тормозная колодка должна быть правильно установлена в башмаке:

- округлая грань поверхности трения колодки должна быть направлена к

- гребню колеса;

- тормозную колодку устанавливать в предусмотренный для этого зев в башмака.

- чека должна обязательно проходить через обе проушины башмака и ушко колодки и плотно в них держаться, иметь достаточную длину.

- толщина чугунных тормозных колодок должна быть не менее 12 мм, композиционных колодок с металлическим каркасом не менее 14 мм, сетчато-проволочным каркасом не менее 10 мм.

- толщину тормозной колодки проверять с наружной стороны, а при клиновидном износе на расстоянии 50 мм от тонкого торца.

- тормозная колодка не должна выходить за наружную грань колеса

- более чем на 10 мм.

- если башмак касается поверхности катания колеса или гребня, то колодка не зависимо от толщины и клиновидного износа подлежит обязательной замене

Причины возникновения неисправностей тормозных колодок.

В металлическом каркасе, особенно при повышенных скоростях движения и большом сроке службы колодок, возникают трещины в месте соединения ушка и спинки колодки, вероятность «завара» тормозного башмака при износе колодки более минимального допуска. Колодки с сетчато-проволочным каркасом имеют практически неограниченную вибрационную стойкость и надежно работают в поездах при любых скоростях. Изломы тормозных колодок, отколы приливов и ушек у колодок наблюдаются при чрезмерном износе и небрежном обращении с этими деталями при транспортировке. Кроме того, причиной излома может быть нарушения технологии изготовления тормозных колодок. Перед постановкой на вагон необходимо убедится визуальным осмотром в отсутствии трещин в композиционной массе колодки.

Неисправности тормозной колодки.

В эксплуатации имеет место неправильная установка тормозной колодки, при этом:

1. Верхняя поверхность тормозной колодки расположена относительно верхней части башмака выше обычного, что свидетельствует о расположении ушка колодки выше паза в башмаке; 2. Неправильное крепление и установка колодки в башмаке (установка чеки крепления колодки в одну перемычку башмака или постановка чеки недостаточной длины, наличие сломанной или нетиповой чеки, установка вместо чеки проволоки). Ненадежное крепление колодки в башмаке с постановкой короткой чеки или неправильное положение чеки может привести к падению тормозной колодки на путь с попаданием под колесо. Причиной падения колодки может быть также и излом перемычек тормозного башмака для крепления чеки. Свидетельством неправильной установки колодки, при закреплении клина (чеки) в одной верхней перемычке башмака является увеличенный зазор между нижним концом колодки и башмаком, чека характерно загнута в верхней части, возможно, изношена и расположена выше торцевой поверхности колодки. При выявлении крепления колодки через одну перемычку башмака, необходимо произвести правильную установку данной колодки, обращая при этом внимание:- на состояние тормозной колодки;

- на возможно возникновение трещин, изломов, отколов ушков колодки ввиду

- неравномерного контакта колодки с плоскостью башмака;

- на состояние перемычки тормозного башмака.

- катания колеса, округленная грань поверхности трения колодки должнабыть направлена к гребню колеса;

- сползание тормозной колодки с башмака за наружную грань обода колеса, определяемое по наличию зашлифованной фаски колеса;

- клиновидный износ колодки при неправильно отрегулированной ТРП, или неправильной постановке колодки, отсутствии скобы параллельного износа тормозных колодок;

- отсутствие нижней части тормозной чеки - свидетельствует о возможном ее изломе.

- трещины, отколы фрикционного наполнителя композиционной колодки, возникающие при больших вибрационных воздействий, по причине наличия ползунов, выщербин, наваров, неравномерного проката на поверхности катания колес, неисправности буксового узла.

- износ колодки более минимального допускаемого со стороны гребня колеса и взаимодействие башмака с гребнем по причине перекоса, излома триангеля, отсутствия узла крепления башмака.

- обледенение узла крепления тормозной колодки, не отход колодок от колес по причине замораживания тормозной рычажной передачи.

Взаимосвязь неисправностей позволяет определить нарушения в эксплуатации тормозных колодок:

- неправильная регулировка ТРП, неисправность триангеля ведет к ненормальному износу колодок.

- перекос колодок и башмаков, сползание их с колес являете признаком износа или изгиба триангелей (траверс).

- значительный износ и синеватый цвет колодок, наличие цветов побежалости на поверхности катания колеса при неисправности воздухораспределителей;

- нетиповые подвески триангеля, неправильно установленные подвески, прогиб триангеля в противоположную от струны сторону, скопление валиков пыли на подвесках триангеля летом и инея зимой (признаки наличия трещин) указывают на возможный излом тормозных колодок, сползание с поверхности катания, перекос колодки, значительный износ.

- наличие на поверхности катания колес кольцевой выработки у основания гребня указывает на возможную неправильную постановку тормозной колодки относительно поверхности катания колеса.

- дефекты на поверхности катания колесных пар (ползуны, раковины, выщербины, неравномерный прокат) вызывают дополнительные усилия в рычажной передаче и могут привести к изломам и падениям ее деталей на путь.

- Обращать внимание на узел крепления валика подвески башмака по проекту модернизации Р1360 с неразборной скобой. Данный проект отменен при производстве плановых видов ремонта, как ненадежный узел, а в эксплуатации еще применяется до выхода из строя данной скобы -неисправная заменяется на скобу по проекту модернизации М956.000 .

- Особое значение имеет включение соответствующих режимов торможения.

Такие неисправности тормозного оборудования как излом подвески тормозного башмака, установка чеки крепления колодки в одну перемычку башмака, излом триангеля в месте размещения башмака, прогиб триангеля эффективно выявляются при осмотре боковых рам с противоположной стороны, или при осмотре тормозного оборудования с внутренней противоположной стороны вагона.

АВТОМАТИЧЕСКИЕ РЕГУЛЯТОРЫ ТОРМОЗНЫХ РЫЧАЖНЫХ ПЕРЕДАЧ.

Автоматический регулятор рычажной передачи предназначен для поддержания величины выхода штока тормозного цилиндра в установленных пределах по мере износа тормозных колодок. В настоящее время на ж.д. РФ эксплуатируются авторегуляторы одностороннего действия, работающие только на сокращение длины рычажной передачи. Авторегуляторы одностороннего действия имеют более простую и надежную конструкцию. Важным элементом системы автоматического регулирования рычажной передачи является привод регулятора, который не только контролирует величину выхода штока тормозного цилиндра, но и передает авторегулятору при торможении запас энергии для последующего сокращения длины рычажной передачи. Для грузовых вагонов применяется только рычажный привод, для пассажирских - стержневой и рычажный.

АВТОМАТИЧЕСКИЙ РЕГУЛЯТОР № 574Б

Регулятор предназначен для автоматического стягивания тормозной рычажной передачи по мере износа тормозных колодок путем укорочения тяги 1, продолжением которой он является. Укорачивая тягу 1, регулятор 2 приближает колодки к поверхности катания колес, благодаря чему поддерживается заданное значение выхода штока тормозного цилиндра.

Регулятор вступает в работу после соприкосновения с его корпусом упора 3 балансира 4. Если выход штока менее нормативного значения, то упор 3 при торможении не доходит до корпуса регулятора 2, и тогда регулятор действует как жесткая тяга.Приближение корпуса регулятора 2 к упору 3 при торможении происходит потому, что линейный ход регулятора вправо превышает линейный ход упора. Винт 5 служит для регулирования зазора между упором 3 и корпусом регулятора 2.

Устройство авторегулятора.

Регулятор смонтирован на винте 1, являющемся продолжением тяги. На прямоугольной резьбе винта установлены рабочая гайка 10 и вспомогательная гайка 7, нагруженные пружинами 6, каждая через шариковые подшипники 9.Между крышкой 18 стакана 8 и передней крышкой 13 корпуса 5 установлена рабочая пружина 12.

Передняя 13 и задняя 4 крышки тщательно уплотнены, верхняя поверхность задней крышки имеет грани под ключ для ручного регулирования.

В корпус регулятора закладывают консистентную смазку. Когда выход штока тормозного цилиндра не превышает нормативного значения, упор 16 тяги 15 не доходит до крышки 13. Усилие от штока тормозного цилиндра передается через ушко 14 на стержень 17, сжимающий через крышку 18 рабочую пружину 12 и перемещающий вправо стакан 8 до соприкосновения его конусной поверхности с конусной поверхностью рабочей гайки 10, т. е. зазор т между этими поверхностями исчезает.

От стакана через гайку 10 усилие передается на винт 1 и далее к рычагам передачи. Регулятор как отмечалось выше, работает как жесткая тяга, поскольку навинчивания гаек 7 и 10 на винт 1 не происходит.

Если же выход штока тормозного цилиндра превышает нормативное значение, то зазор А между упором 16 и крышкой 13 исчезает прежде, чем тормозные колодки обеих тележек прижмутся к поверхностям катания обеих колес.

При этом стакан 8 смещается относительно корпуса 5 регулятора вправо, сжимая пружину 12 между крышкой 18 и крышкой 13, и задняя крышка 4 регулятора отходит от вспомогательной гайки 7 на величину, пропорциональную сверхнормативному выходу штока.

Вспомогательная гайка 7 под усилием пружины 6 начинает навинчиваться на винт 1, перемещаясь влево до упора своей конусной поверхностью в конусную поверхность задней крышки 4.

Рабочая гайка 10 не перемещается вслед за вспомогательной гайкой 7 влево, потому что этому препятствует конусная поверхность стакана 8.

Между гайками 7 и 10 образуется зазор, пропорциональный сверхнормативному выходу штока. Усилие от штока передается рычаги передачи через ушко 14, стержень 17, стакан 8, гайку 10, винт 1.

При отпуске тормоза усилие на ушке 14 уменьшается и наконец становится меньше усилия пружины 12, которая отводит конусную поверхность стакана 8 от конусной поверхности рабочей гайки 10.

Не встречая больше сопротивления, гайка 10 под усилием пружины 11 перемещается влево по ленточной резьбе винта 1 до упора в ранее переместившуюся при торможении вспомогательную гайку 7. После остановки гайки 10 перемещавшейся также влево наконечник полого стержня 17 упирается в ее торцевую поверхность, при этом зазор т между конусными поверхностями гайки 10 и стакана 8 приобретает заданное значение.

Процесс регулирования завершился: гайки 10 и 7 переместились по винту 1 влево, т. е. винт 1 оказался втянутым в корпус регулятора на определенную величину, что привело к уменьшению зазора между тормозными колодками и колесами.

При очередном торможении выход штока тормозного цилиндра будет меньшим. Если во время стоянки периодически выполнять торможение и отпуск, то регулятор стянет рычажную передачу настолько, что упор 16 при торможении перестанет касаться крышки 13 корпуса 5. После этого стягивание рычажной передачи регулятором прекратится.

Вращением корпуса 5 регулятора вручную ключом за крышку 4 можно уменьшать выход штока тормозного цилиндра или "распускать" рычажную передачу для замены изношенных колодок.

Если корпус регулятора вращается от руки без ключа, значит резко ослабла из-за поломки пружина 12. При этом сила трения между гайкой 10 и наконечником стержня 17 весьма невелика, что приводит к свинчиванию гаек 7 и 10 с винта 1, т. е. к вытяжке регулятора без торможения.

Ослабление пружин 6, напротив, ведет к потере подвижности гаек 7 и 10. При этом авторегулятор прекращает выполнять свою функцию, выход штока ТЦ увеличивается, что вызывает перегрузку и поломку пружины 12.

АВТОМАТИЧЕСКИЙ РЕГУЛЯТОР РТРП-675.

Конструкция регулятора РТРП-675 аналогична конструкции регулятора № 574Б. Визуальное отличие - у регулятора РТРП-675 удлиненная шестигранная крышка корпуса со стороны привода по сравнению с регулятором № 574Б.Улучшение технических данных осуществлено только за счет изменения некоторых конструктивных параметров взаимодействующих деталей.

Технические данные | № 574Б | РТРП-675 | |

Передаваемое тормозное усилие, в кг | Не более | Не более | |

Сокращение длины регулятора за одно торможение, в мм не более | 11 | 20 | |

Масса, в кг не более | 25 | 30 | |

Минимальная длина, в мм | 1702 | 1702 | |

Полный оабочий ход винта (запас) | 550 | 675 | |

Максимальная длина регулятора, мм | 2252 | 2377 |

УСТАНОВКА И ПРОВЕРКА АВТОРЕГУЛЯТОРА НА ВАГОНЕ.

Перед установкой на вагон регулирующий винт регулятора вывернуть так, чтобы расстояние а между торцом защитной трубы и присоединительной резьбы было не менее 500 мм для грузовых и 400 мм для пассажирских вагонов. Вращением корпуса регулятора установить зазор между тормозными колодками и колесами 5-8 мм. Произвести полное служебное торможение: для груженых грузовых вагонов, оборудованных чугунными колодками, - на груженом режиме, для оборудованных композиционными колодками - на среднем режиме; для порожних вагонов - на порожнем режиме; для пассажирских вагонов - независимо от режима воздухораспределителя и типа колодок. Проверить выход штока тормозного цилиндра. Он должен соответствовать нормативам. На всех типах вагонов, кроне порожних грузовых, подвести упор привода к корпусу регулятора вплотную и закрепить его. На порожних грузовых вагонах упор привода установить на расстоянии 5-10 мм от корпуса регулятора. Произвести отпуск тормоза. При этом автоматически устанавливается размер А (расстояние между крышкой корпуса регулятора и упором привода). Ориентировочно он должен быть в пределах, указанных в таблице:

Тип вагона | Тип тормозных колодок | Расстояние А, мм, при приводе | Расстояние а. мм | |

рычажном | стержневом | |||

Грузовой: | ||||

4-осный | Композиционные | 35-50 | - | 500 - 575 |

Чугунные | 40-60 | - | 500-575 | |

8-осные | Композиционные | 30-50 | - | 500-575 |

реф. секции | Композиционные | 25-60 | 55 -125 | 500 |

Чугунные | 40-75 | 60-100 | 500 | |

АРВ | Композиционные | - | 140-200 | 500 |

Чугунные | - | 130-150 | 500 | |

Проверить регулятор на стягивание рычажной передачи. Замерить расстояние а. Вращением корпуса регулятора на один оборот распустить рычажную передачу. При полном служебном торможении размер а (расстояние между торцом защитной трубы и присоединительной резьбы) должен измениться на 5 - 11 мм при регуляторе № 574Б, 15-20 мм при регуляторе РТРП-675. Обратным вращением корпуса регулятора стянуть рычажную передачу до первоначального расстояния а.

| 1-трещины; 6 - выкрашивание; 2- износы; 7 - срыв, износ резьбы: 3,- изломы; 8 - изгиб; 4 - отколы; 9 - коррозия; 5 - задиры 10 – посадка пружин |

СХЕМА РАСПОЛОЖЕНИЯ А (большое), а (малое)

а - Расстояние от торца защитной трубы до присоединительной резьбы авторегулятораА - Расстояние между крышкой корпуса регулятора и упором привода.

30

www.xn--80adeukqag.xn--p1ai

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)