|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Большая Энциклопедия Нефти и Газа. Цепные конвейеры

Транспортные механизмы - Цепные конвейеры

Цепные конвейеры (пластинчатые, лотковые, скребковые, грузоведущие и подвесные) используют на заводах строительных изделий.

Пластинчатые конвейеры по общей схеме напоминают ленточные, но конструктивно сложнее и дороже. Поэтому их применяют, когда ленточные конвейеры не соответствуют условиям работы: при малых радиусах изгиба и больших углах наклона. Часто пластинчатый конвейер применяют в качестве питателя, т.е. для равномерной загрузки других машин.

У пластинчатого конвейера (рис 132) две бесконечные тяговые цепи 6 охватывают приводную 7 и натяжную 3 звездочки. К цепям прикреплены пластины 1, образующие пастил. Цепи движутся вместе с настилом, опираясь катками 4 на неподвижные направляющие станины 5. Конвейер загружают через одну или несколько воронок 2 в любом месте, а разгружают - через концевые звездочки в разгрузочный лоток 8. Основные параметры пластинчатых конвейеров стандартизированы.

Цепи в пластинчатых конвейерах применяют, как правило, пластинчатые втулочно-катковые и реже втулочио-роликовые.

Во втулочно-катковых цепях (рис. 133) наружные звенья 4 насажены на штырь 3, а внутренние 1 - на втулку 2. Благодаря большой площади соприкосновения втулки со штырем износ даже при интенсивной работе получается небольшим.

Во втулочно-роликовых цепях на штырь насаживается ролик, представляющий собой свободно вращающуюся втулку (нельзя смешивать эти ролики с ходовыми, на которые опирается весь настил).

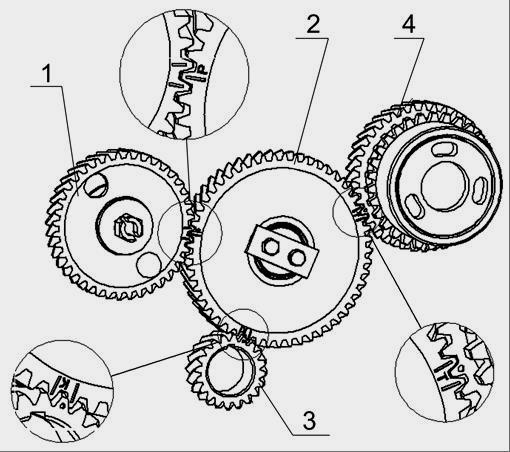

С целью уменьшения габаритов конвейера для привода тяговых цепей применяют звездочки с малым числом зубьев (6 - 8).

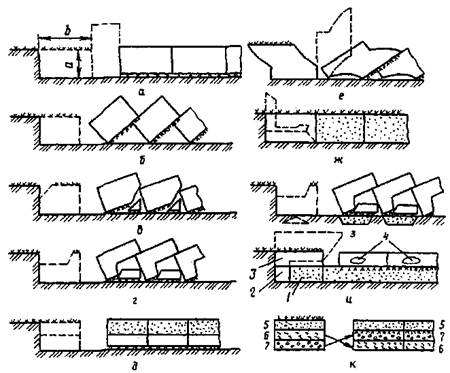

Настилы (рис. 134) для штучных грузов изготовляют без бортов, для сыпучих материалов - с неподвижными бортами, укрепленными непосредственно на раме конвейера (а также в месте загрузки штучных и крупнокусковых грузов), и с подвижными бортами, укрепленными на пластинах настила.

Пластинчатые конвейеры с подвижными бортами называются лотковыми.

В продольном сечении пластины делают плоскими, чешуйчатыми, волнистой и коробчатой формы. Плоский настил применяют при промежуточной разгрузке плужковыми сбрасывателями, настил с волнистым и коробчатым профилями - преимущественно на наклонных конвейерах, угол наклона которых может превышать 30 - 40°.

Окружное усилие на зубьях приводной звездочки

Р = S4 - S1 кгс (дан). (245)

Установочная мощность двигателя

N = 1.1Pv / 102η квт, (246)

где η - к.п.д. механизма привода.

Для уменьшения по высоте габаритов пластинчатого конвейера при большом шаге цепи используют приводные звездочки с малым числом зубьев. В результате цепь ложится не по окружности постоянного радиуса, а по сторонам многоугольника, что приводит к неравномерности ее движения и возникновению динамических усилий. Поэтому при подборе цепей следует учитывать как максимальное статическое усилие (в данной схеме S4), так и динамические нагрузки.

Линейная скорость шарнира цепи, расположенного на начальной окружности ведущей звездочки, равна произведению постоянной угловой скорости вращения этой звездочки ω на радиус начальной окружности R (рис. 135, б), т.е.

vш = ωR = const. (247)

Примем, что цепь при набегании на приводную звездочку остается все время параллельной сама себе. Тогда линейная скорость. v в точке набегания в некоторый момент t равна проекции линейной скорости шарнира vш на направление движения цепи:

v = ωRcos φ м/сек, (248)

где φ = ωt - угловое перемещение шарнира.

Дифференцированием скорости v по времени находят ускорение движения цепи

j = - ω2R sin ωt м/сек2. (249)

Когда, как обычно, число граней Z ведущей звездочки четное, закон движения цепи в точке сбегания с ведущей звездочки также подчиняется зависимостям (248) и (249). Выбирая начало отсчета времени в момент захвата звездочкой нового шарнира ( в момент начала зацепления), вместо выражения (249) получим

j = ω2R sin ω (τ - t) м/сек2, (250)

где τ = π/ωZ - полупериод зацепления, т.е. время поворота звездочки на угол φ = ά0/2, сек;

ά0 - центральный угол, соответствующий звену цепи (рис. 135, б).

Диаграмма изменения ускорения цепи в точках набегания на ведущую звездочку и сбегания с нее представлена на рис. 135, в. В промежутке времени от t = 0 до t = τ цепь движется ускоренно, В момент t = х ускорение цепи равно нулю. Дальше, вплоть до t = = 2τ, цепь движется замедленно.

Скребковый конвейер (рис. 136) состоит из открытого желоба 4, укрепленного на станине. Вдоль желоба движется тяговый орган - цепи 1 с укрепленными на них скребками 2. Цепи огибают приводные 5 и натяжные 3 звездочки.

В любом месте по длине конвейера в желоб засыпают транспортируемый материал, и он проталкивается скребками с небольшой скоростью 0,1 - 0,5 м/сек. Разгружать конвейер можно тоже в любом месте через отверстия в дне желоба, которые перекрываются задвижками или затворами. Рабочей ветвью может быть как нижняя, так и верхняя, а в отдельных случаях при транспортировании грузов в разные стороны - обе ветви одновременно.

По сравнению с пластинчатыми конвейерами скребковые имеют ряд недостатков: они крошат и размельчают материал, желоб и ходовая часть их быстро изнашиваются и увеличивается расход энергии. Поэтому их применяют главным образом, когда надо распределить материал между несколькими пунктами; в этих случаях длина конвейеров не превышает 50 - 60 м, а производительность достигает 100 - 150 т/ч.

Для расчета производительности скребкового конвейера нужно определить площадь поперечного сечения материала в желобе по формуле

F = Bhψc м2. (258)

Здесь В и h - рабочие ширина и высота желоба, м;

ψ - коэффициент наполнения желоба, равный для сыпучих материалов 0,5 - 0,6; с - поправочный коэффициент, учитывающий уменьшение объема материала перед скребком с увеличением угла наклона. Например, для сухого материала при угле наклона 10° с = 0,85, для 30° с = 0,5, а для влажного - при тех же углах наклона с = 1 и 0,75.

Грузоведущий конвейер перемещает штучные грузы на тележках или на собственном колесном ходу с помощью насаженных на цепь кулаков, штырей, тяг, крюков и т. д.

Тяговым органом грузоведущего конвейера (рис. 137) является цепь 5, огибающая приводную 1 и натяжную б звездочки и обычно движущаяся на ходовых катках по направляющим рельсам 8. Транспортируемый груз перемещается на тележке 3 по путям 7, проложенным непосредственно на полу цеха.

Тяговая цепь конвейера оснащена специальными кулачками 4, которые упираются в захваты 2 тележек 3 и перемещают их по путям. Захваты имеют одностороннее шарнирное крепление к раме тележки с упором в сторону движения, что позволяет свободно подкатывать тележки к месту захватывания их конвейером.

Разновидностью грузоведущего конвейера является ш тангов ы й, имеющий возвратно-поступательное движение. Тяговый элемент его на рабочей ветви (рис. 138) состоит из нескольких соединенных между собой штанг 3 с закрепленными по концам отрезками цепи (или каната) 2, огибающим приводную 1 и натяжную 7 звездочки. На обратной ветви тяговым элементом служит тяга 8 из круглого стального прута или стального каната. Штанги имеют опорные катки 5 и кулачки 6, которые перемещают тележки 4 с грузом по рельсовым путям.

При включении электродвигателя привода отрезки цепи со штангами приходят в движение и передвигают тележки вперед на один шаг. Затем автоматическим переключателем вращение электродвигателя реверсируется, и штанги (без грузов) возвращаются в исходное положение.

Штанговые конвейеры значительно экономичнее обычных грузоведущих, так как тяжелая дорогостоящая цепь в них заменена более легкими тягами. Такие машины применяют в формовочных цехах заводов железобетонных изделий при конвейерной схеме производства.

Подвесные конвейеры используют в поточном производстве на сложных трассах заводов строительной индустрии. Замкнутая цепь

6 (рис. 139) с прикрепленными к ней каретками 5 движется по замкнутому подвесному пути (рельсу) 7; каретки несут подвески (люльки) 2 с штучными грузами 8; рельс 7 подвешен к элементам здания или смонтирован на отдельных опорных конструкциях.

Движение цепи, натянутой устройством 9, сообщается от привода 4. Повороты цепи в горизонтальной плоскости осуществляются через звездочки с?, а в вертикальной - при помощи перегибов 1 направляющего рельса 7.

Производительность грузоведущих и подвесных конвейеров определяют по формуле (225), скорость их принимают в соответствии с ритмом обслуживаемых производственных операций: не более 0,2 м/сек для грузоведущих и не более 0,5 м/сек для подвесных.

Тяговый расчет скребковых, грузоведущих и подвесных конвейеров производят так же, как и пластинчатых, т. е. методом обхода по контуру.

www.soyuzproektstroy.ru

Конвейерные цепи

Сосновоборский завод холодно-штампованных изделий уже несколько лет занимается производством и поставкой промышленных цепей всех разновидностей, благодаря чему имеет немалый опыт в изготовлении цепей и заслужил уважение клиентов, уже воспользовавшихся услугами нашего предприятия. В данной статье мы рассмотрим конвейерные цепи, их характеристики и технические возможности. Качество используемых цепей требует повышенного внимания, так как от них зависит стабильность и бесперебойность рабочего процесса. Производство функционирует без сбоев, в случае если цепи обладают высокими показателями плоскостности в обоих направлениях и отличной обработкой грузонесущей финишной поверхности.

Что такое конвейерная цепь?

Что представляет собой конвейерная цепь? Это тяговый элемент конвейера, замкнутый по периметру трассы и к которому прикреплены каретки. Для некоторых разновидностей конвейеров ГОСТ предусматривает использование цепей, позволяющих разворот звеньев на определенный угол в плоскости осей их шарниров. Такой тип конвейерных цепей способен выдержать как длительную эксплуатацию на производстве, так и разовые высокие нагрузки. Это возможно благодаря наличию специальных цилиндрических отверстий, которые расположены возле боковых пластин. Они производятся по индивидуальной технологии и могут быть оснащены особыми втулками, болтами и ограничителями.

Применение конвейерных цепей

Конвейеры скребковые цепные (используют скребковые цепи) широко востребованы производствах перерабатывающей и промышленной областей. Они применяются для перемещения насыпных и кусковых материалов разного типа, не исключая тяжелых, негабаритных и имеющих высокие температуры. Возможна настройка скорости ленты в диапазоне от 2,4 до 3,4 м/мин и транспортировка груза под уклоном до 35 градусов. Агрегаты обладают компактными габаритами, при этом имеют высокие показатели КПД и способны поднимать весьма тяжелые грузы. Цепные конвейеры наиболее часто используются на автомобилестроительных предприятиях для транспортировки деталей к месту сборки. Они отличаются повышенной, по сравнению с оборудованием ленточного типа, производительностью, стабильностью работы и значительной износостойкостью. Даже с учетом высокой цены цепных конвейеров и необходимости постоянно смазывать цепи, а также в целом более тщательного ухода, они окупают себя сравнительно быстро, а ремонт производится реже.

Необходимо оснастить конвейеры скребкового типа фильтрующими агрегатами в целях очистки воздуха от зольной пыли и сбора ее в герметичную тару, благодаря чему снижается вероятность возгорания и запыления в помещении, где находится конвейер.Принцип работы цепных конвейеров

Конвейеры цепного типа отличаются более сложной конструкцией, чем остальные транспортеры. Передача усилия в них осуществляется посредством одной цепи, расположенной по центру, или двух по краям ленты. Большинство моделей поддерживают одновременную работу двух веток по транспортировке груза. Конструкция представляет собой герметичный короб большого размера, имеющий перегородку и типовые секционные узлы: проводной, промежуточный и натяжной. Цепь оборудована скребком. Существуют модификации цепи, самые популярные из которых – звеньевые и кованые. На раме конвейера расположены связанные ременной передачей электродвигатель и мотор-редуктор. Они приводят в движение цепь. Привод, как правило, состоит из одной-двух звёздочек, установленных на приводном валу. Принцип действия цепного конвейера таков: груз помещается в натяжную секцию, откуда порционно захватывается и перемещается по длине контейнера. С помощью приводной секции производится выгрузка через окно. В случае необходимости остановки конвейера или большой длины транспортера, устанавливают промежуточную секцию. Лопатки возвращаются к началу транспортировки по нижней части транспортера.

Существует несколько типов цепных конвейеров Желобчатый или скребковый конвейер используется для перемещения сыпучих грузов. Поддерживает самозагрузку с помощью скребков из штабеля, которыми захватывает материалы

Тележечный тип конвейера пригоден для транспортировки разных видов грузов или отдельных партий, для чего поделен на секции или зоны

Конвейер уборочного типа предназначен для перемещения грузов, состоящих из мелких элементов: зернистых, сыпучих, мелкокусковых

Пластинчатый тип конвейера – перемещения насыпных и штучных грузов по горизонтали и наклонной плоскости

Подвесной тип конвейера

Ковшовый тип конвейера и др.

Промышленные цепи на нашем заводе проходят полный цикл производства, от изготовления отдельных частей (палец, звено, ролик) до сборки цепи. Детали для цепей производятся методом холодной штамповки, что позволяет штамповать комплектующие к цепям, которые не только изготавливаются в короткие сроки, но и имеют близкую к идеалу геометрическую точность штампуемых деталей. Составляющие цепи на каждом этапе изготовления проходят проверку качества с применением высокоточного мерительного инструмента.

Любая конвейерная цепь состоит из трех основных элементов:

1. Звено цепи

2. Палец цепи

3. Ролик цепи

Конструктивные особенности элементов конвейерной цепи

Ролик – как правило, вращающаяся деталь, которая производится из круглого металлопроката следующим образом: нарезается заготовка, обрабатывается универсально или на токарных станках ЧПУ. На всех этапах мы обеспечиваем контроль качества, применяем различные измерители, и в итоге после термической обработки и шлифовки обязательно производится контроль качества каждой детали.

Палец также относится к деталям вращения, изготавливается из круглого проката. Производится нарезка, механическая обработка токарным способом.

Звено изготавливается из листового металла: производится полоса при наличии штампа, либо полоса и карточка. После обработки краев производится вырубка отверстий, их доработка и термическая обработка, впоследствии сборка цепи в целом.

Наши преимущества

СЗХИ обладает большим опытом производства промышленных цепей высокого качества. Изготовленные цепи отличаются большим запасом износостойкости, не требуют дополнительной обработки и пригодны к немедленной установке на оборудование. Работает собственный конструкторский отдел, в сотрудничестве с которым возможно изготовление с использованием собственных разработок заказчика, а также разработка собственных чертежей со всей необходимой документацией.

Станочный парк нашего завода позволяет выполнять разнообразные заказы, в том числе и высокой сложности. Помимо грузовых, налажено производство скребковых, тяговых пластинчатых, приводных, несущих цепей. Цепи, произведенные СЗХИ, широко применяются в таких отраслях народного хозяйства, как энергетическая, добывающая, обрабатывающая, пищевая промышленности, используются на подъемно-транспортных механизмах, подающих устройствах.

Заказывая цепи у нас, Вы не только приобретаете качественные цепи по разумным ценам, но и обретаете надежного партнера. Для того, чтобы предоставить заказчику качественную сборку, обязательно производится контроль прочности звена. Как и отдельные детали, звено цепи проходит многократный контроль качества: измеряется, проверяется прочность звена. Если Вам необходима высококвалифицированная консультация или помощь в оформлении и уточнении заказа, наши менеджеры с удовольствием ответят на все Ваши вопросы и окажут профессиональную помощь.

szhi.ru

Ленточные, цепные и пластинчатые конвейеры — Мегаобучалка

Ленточные конвейеры являются наиболее распространенным средством непрерывного транспортирования различных насыпных и штучных грузов в промышленности, строительстве, сельском хозяйстве и других областях народного хозяйства.

Ленточный конвейер имеет станину 6, на концах которой установлены два барабана: передний 7 — приводной и задний 1 — натяжной. Вертикально замкнутая лента 5 огибает эти концевые барабаны и по всей длине поддерживается опорными роликами, называемыми роликоопорами, — верхними 4 и нижними 10, укрепленными на станине 6. Иногда вместо роликов применяют настил. Приводной барабан 7 получает вращение от привода 11 и приводит в движение ленту вдоль трассы конвейера.

Лента загружается через одну или несколько загрузочных воронок 2, размещенных на конвейере. Транспортируемый груз перемещается на верхней (грузонесущей, рабочей) ветви ленты, а нижняя ветвь является возвратной (обратной). Возможно также транспортирование грузов одновременно на верхней и нижней ветвях ленты в разных направлениях.

Груз выгружается на переднем барабане 7 через разгрузочную воронку 8 или в промежуточных пунктах конвейера при помощи разгрузочных устройств: плужковых 3 или барабанных разгружателей. Наружная поверхность ленты очищается от прилипших к ней частиц груза очистным устройством 9, установленным у переднего барабана 7.

Ленточные конвейеры применяют для перемещения в горизонтальном и пологонаклонном направлениях. По типу ленты конвейеры бывают с прорезиненной, стальной цельнопрокатной и проволочной лентой. Наибольшее распространение получили конвейеры с прорезиненной лентой. По конструкции прорезиненной ленты, опорных ходовых устройств и передаче тягового усилия различают ленточные конвейеры, у которых лента является грузонесущим и тяговым элементом (основной тип), ленточно-канатные и ленточно-цепные, у которых лента служит только грузонесущим элементом, а тяговым элементом являются два каната или одна цепь.

По профилю трассы ленточные конвейеры разделяются на горизонтальные, наклонные и комбинированные: наклонно-горизонтальные и горизонтально-наклонные с одним или несколькими перегибами и со сложной трассой. При проектировании конвейера следует по возможности принимать наиболее простую прямолинейную трассу. Сложную трассу имеют магистральные конвейеры в соответствии с профилем местности.

Пластинчатый конвейер служит для непрерывного транспортирования по трассе, расположенной в вертикальной плоскости или (при специальном исполнении) в пространстве. Тяговым элементом конвейера является одна или две цепи, грузонесущим — жесткий металлический или, реже, деревянный, пластмассовый, резинотканевый настил (полотно), состоящий из отдельных пластин (поэтому конвейер называется пластинчатым), движущийся по направляющим путям. Действие динамических нагрузок на тяговые цепи ограничивает скорость их движения обычно до 1,25 м/с, однако при использовании цепи конвейер может иметь увеличенную длину при больших линейных нагрузках как с одним, так и с несколькими приводами; крутые перегибы по сравнительно небольшим радиусам с повышенным углом наклона.

По конструкции настила, тяговой цепи и расположению трассы различают пластинчатые вертикально замкнутые конвейеры общего назначения (основной тип) и изгибающиеся конвейеры с пространственной трассой. К специальным пластинчатым конвейерам относят разливочные машины для транспортирования и охлаждения жидкого металла, эскалаторы, пассажирские конвейеры и конвейеры с настилом сложного профиля. Пластинчатые конвейеры применяют для транспортирования в горизонтальном и наклонном направлениях различных насыпных и штучных грузов в металлургической, химической, угольной, энергетической, машиностроительной и многих других отраслях промышленности, а также для перемещения изделий от одного рабочего места к другому по технологическому процессу при поточном производстве. Часто на пластинчатом конвейере одновременно с транспортированием грузы-изделия подвергаются технологическим операциям — закалке, отпуску, охлаждению, мойке, окраске, сборке, контролю и т. п. На пластинчатых конвейерах, в отличие от ленточных, перемещают более тяжелые крупнокусковые, абразивные (руда, камень и т. п.), а также горячие (поковки, отливки и т. п.) грузы. К достоинствам пластинчатых конвейеров следует отнести использование металлического настила необходимой прочности, допускающего транспортирование крупнокусковых тяжелых материалов, отливок, поковок, остроугольных обрезков и отходов штамповочного производства и других подобных грузов; применение высокопрочных тяговых цепей позволяет выполнять конвейеры со значительными тяговыми усилиями, необходимыми при большой длине (до 2 км) и высоте подъема, а также для обеспечения высокой производительности; транспортирование грузов i о разнообразным трассам с наклонами к горизонту до 70 и малыми радиусами переходов; обеспечение непосредственной загрузки лотков настила из бункеров без применения питателей. Недостатками пластинчатых конвейеров являются значительная металлоемкость и высокая стоимость изготовления.

Цепные конвейеры отличаются от ленточных способностью транспортировать грузы с большой массой и габаритами, нагретые до высокой температуры и обладают большей производительностью, чем ленточные. Цепные конвейеры бывают пластинчатые, скребковые, подвесные, ковшовые, непрерывного потока.

megaobuchalka.ru

Ленточно-цепной конвейер - Большая Энциклопедия Нефти и Газа, статья, страница 1

Ленточно-цепной конвейер

Cтраница 1

Ленточно-цепные конвейеры получили некоторое распространение в ФРГ для транспорта угля в шахтах и осваиваются у нас в Союзе. [1]

Ленточно-цепные конвейеры применяют обычно для транспортирования грузов на средние расстояния, но при наличии промежуточных приводов их можно применять и для дальнего транспортирования. Тяговым органом этих конвейеров являются стальные цепи, а несущим органом - прорезиненная лента. Ленточно-цепные конвейеры в последние годы начали получать распространение, чему способствуют следующие их свойства: а) возможность транспортирования насыпных грузов по криволинейной трассе на значительные расстояния без пересыпки при радиусе изгиба в горизонтальной плоскости 60 м и менее; б) меньшая металлоемкость, чем у пластинчатых конвейеров; в) меньшие, чем у пластинчатых конвейеров, капитальные затраты и эксплуатационные расходы; г) увеличенный угол допустимого наклона к горизонту по сравнению с обычными ленточными конвейерами; д) большая возможная длина транспортирования при наличии промежуточных приводов; е) меньшая энергоемкость в сравнении с другими видами конвейеров. [2]

Ленточно-цепные конвейеры при работе на подъем должны иметь стопорные устройства, препятствующие ходу загруженной ленты вниз при выключении тока приводного двигателя. [3]

Ленточно-цепные конвейеры, принцип действия которых подобен принципу действия канатно-ленточных, допускают установку промежуточных приводов, благодаря чему длина става не ограничивается, имеют меньшую энергоемкость, допустимый угол наклона их до 35 - 40 и поэтому они иногда используются в качестве подъемных. [4]

Крупные магистральные пластинчатые и ленточно-цепные конвейеры оснащаются обычно несколькими приводами, расположенными вдоль става конвейера и связанными между собой лишь через упругий тяговый орган, конвейера. Относительные колебания таких приводов на цепи конвейера весьма нежелательны, так как возникающие динамические усилия могут повысить нагрузку тягового органа. [6]

Использование ленточно-цепных конвейеров взамен пластинчатых в некоторых случаях может дать технико-экономический эффект. [7]

Конструкция ленточно-цепного конвейера, показанная на рис. 29, позволяет использовать обычную прорезиненную ленту, без пластин фасонного очертания. В этом конвейере лента укрепляется на шарнирных дугах за края с помощью зажимов. Дуги снабжены ходовыми роликами и приводятся в движение двумя круглозвенными цепями. При огибании приводных барабанов лента выполаживается благодаря повороту правой и левой полудуг около центрального шарнира. [8]

Цепи ленточно-цепных конвейеров приводятся в движение концевыми звездочками или промежуточными гусеничными приводами, цепи которых снабжены жесткими кулаками. В Московском горном институте разработаны промежуточные гусеничные приводы с управляемыми кулаками. [9]

Для ленточно-цепных конвейеров предпочтительнее принять пластинчатые цепи, так как они обладают более спокойным ходом; кроме того, срок службы пластинчатых цепей больше, чем сварных круглозвенных. После того, как предварительным расчетом определены все основные параметры конвейера, приступают к поверочному расчету конвейера методом обхода по характерным точкам трассы цепей. [10]

В ленточно-цепных конвейерах тяговым элементом служит пластинчатая или круглозвенная цепь, а грузонесущим - обычная резинотканевая лента. Применение прочной цепи и нескольких промежуточных приводов обусловливает возможность значительного увеличения длины бесперегрузочной транспортировки груза при использовании стандартной ленты с малым числом прокладок. [12]

К преимуществам ленточно-цепных конвейеров относятся возможность применения стандартной ленты с 3 - 4 прокладками независимо от длины бесперегрузочной транспортировки, так как на один неразрывный контур ленты можно установить несколько цепных контуров с раздельными приводными механизмами. Недостатками являются ненадежность фрикционного соединения ленты с цепью из-за непостоянства коэффициента трения в условиях неизбежного загрязнения и увлажнения опорных площадок малой сцепной массы, износ ленты и площадок от проскальзывания, ограничение скорости из-за наличия цепи и динамических нагрузок на нее, ограничение угла наклона примерно до 10 из-за недостаточного усилия сцепления ленты с цепью. [14]

Тяговые цепи ленточно-цепных конвейеров опираются, как правило, на каретки, снабженные ходовыми катками; однако существуют конструкции, в которых цепи опираются на стационарные ролики ( например, у конвейера К. Ходовые катки в ленточно-цепных конвейерах выполняются со стальным ободом без упругой футеровки. Следовало бы использовать положительный опыт применения в современных эскалаторах футерованных катков с целью увеличения срока службы катков и направляющих, а также для уменьшения шума при работе конвейера. [15]

Страницы: 1 2 3

www.ngpedia.ru

Производство цепных конвейеров. | Изготовление конвейеров

Предприятия, работающие с тяжелыми грузами, должны оснащаться оборудованием, выдерживающим крупный вес продукции. Для ее транспортировки используется цепной конвейер, выдерживающий нагрузку до нескольких тонн. Такая машина оснащается цепью, по которой и перемещаются грузы, и именно она является как несущим, так и тяговым элементом оборудования, от которого зависят его технологические параметры.

Подобрать цепи для конвейеров и сами механизмы вы можете в компании «Мастер Сервис». Мы предлагаем разные виды такой техники для различных производств, и вы сможете выбрать лучший вариант для вашей упаковочной линии.

Каким может быть цепной конвейер?

В нашей компании вы сможете заказать машины разных типов:

- упаковочные – задействуются непосредственно при упаковке грузов

- накопительные – позволяют накапливать груз, который затем передвигается к месту фасовки,

- буферные – также накапливают продукцию в определенных зонах и передают ее к месту упаковки дозировано

- конвейеры для штучного товара

Такое оборудование может применяться для работы с различными грузами, включая ящики, коробки, поддоны. Также это могут быть любые тяжелые товары и продукция, имеющая высокую температуру. Независимо от выбранной модели, мы сможем изготовить как двух-, так и многолинейные варианты, позволяющие оснастить любое производство. Также вы сможете подобрать оборудование, которое может использоваться как самостоятельно, так и в качестве элемента единой конвейерной системы (в этом случае его можно комплектовать с ленточными конвейерами, транспортной техникой, рольгангами и т.д.).

От чего зависит производительность цепного транспортера?

Учитывая, что важнейшим элементом этого оборудования являются цепи для конвейеров, именно им и нужно уделять особое внимание. Они различаются по способности выдержать определенную нагрузку и могут быть:

- одно- и двухрядными

- снабженными резиновыми накладками

- накопительными

- оснащенные дополнительными приспособлениями

Чтобы цепь могла выдержать высокую нагрузку, конвейер дополнительно оснащается жесткой стальной рамой.

В целом, любой цепной транспортер отличается высочайшей производительностью и надежен в любых условиях эксплуатации. Мы поможем подобрать оборудование, которое впишется в любую упаковочную линию, включая уже имеющуюся на предприятии, и в любой ситуации эта техника будет очень неприхотливой в использовании и обслуживании. Транспортеры и цепи для конвейеров в НПФ «Мастер сервис» предлагаются по оптимальной стоимости, а их изготовление и доставка осуществляются в кратчайший срок, что позволит вам оперативно укомплектовать производственную линию и начать работу с любой продукцией.

Преимущества цепных конвейеров

- высокая производительность и надежность

- перемещение тяжелых грузов

- перемещение грузов, имеющих высокую температуру

- неприхотливость в работе и простота в обслуживании

- низкая цена

npfms.ru

Проектирование цепного конвейера

Проектирование цепного конвейера

1. Назначение и область применения привода

Цепной конвейер - вид непрерывного транспорта, используемый, как правило, для передвижения грузовых единиц, как средних габаритов, так и большого объема, массы, нередко имеющих высокую температуру.

Цепные конвейеры используются для транспортировки грузов в положениях горизонтальном и наклонном, для организации реверсивных направлений. Если сравнивать показатели ленточных и цепных транспортеров, последние оказываются более массивными, сложными и громоздкими. Однако, данный вид конвейерного оборудования имеет значительно большие возможности применения, что при выборе установки зачастую играет решающую роль.

По сравнению с транспортерной лентой тяговый орган обладает повышенной прочностью, характеризуется более высокой производительностью. Оборудование легко адаптируется к любым, в том числе самым тяжелым условиям эксплуатации.

Преимуществами ленточных конвейеров являются: высокая прочность и надежность оборудования; повышенная производительность; возможность эксплуатации в тяжелых рабочих условиях; способность перемещать грузы с высокой температурой, большой массы и размеров; возможность включения транспортера в сложные конфигурации оборудования; работа с относительно невысоким уровнем шума.

К недостаткам относятся: неравномерность работы.

2. Техническая характеристика привода

.1 Выбор электродвигателя

Общий коэффициент полезного действия:

- КПД редуктора

- КПД ременной передачи

- КПД муфты

- КПД подшипникового узла

Мощность электродвигателя:

кВт

где Ft = 1630 Н - окружное усилие на барабане

V = 2,28 м/с - скорость цепей транспортёра;

По таблице определяем, что Рэл = 4 кВт.

Частота вращения приводного вала:

мин-1,

где n3 - частота вращения приводного вала [мин-1];

диаметр звёздочки, мм.

Выбираем тип э/д АИР 100L4, который имеет следующие параметры:

Рэд = 4 кВт,

nэд = 1410 мин-1,

d1=28 мм

Для выбранного двигателя:

;

2.2 Определение мощности, крутящего момента и частоты вращения каждого вала привода

Определим мощности на валах:

кВт;

;

;

- коэффициенты полезного действия редуктора, муфты и подшипников.

Определим частоту вращения каждого вала:

;

;

- передаточное число редуктора и цепной передачи соответственно.

Определим крутящие моменты для каждого вала:

;

;

Результаты расчётов занесём в таблицу.

ВалМощность Частота вращения Крутящий момент 13,96141026,8223,841282125,5733,5798,26347,4

3. Расчеты, подтверждающие работоспособность и надежность конструкции

3.1 Определение диаметров валов

·Определим диаметры быстроходного вала:

,

где - момент на быстроходном валу.

Примем .

Для найденного диаметра вала выбираем значения:

Определим диаметр посадочной поверхности подшипника:

.

Так как стандартные подшипники имеют посадочный диаметр, кратный -ти, то принимаем .

Рассчитаем диаметр буртика для упора подшипника:

.

Примем .

·Определим диаметры тихоходного вала:

Принимаем: .

Для найденного диаметра вала выбираем значения:

- приблизительная высота буртика,

- максимальный радиус фаски подшипника,

- размер фасок вала.

Определим диаметр посадочной поверхности подшипника:

Принимаем .

Рассчитаем диаметр буртика для упора подшипника:

.

Принимаем: .

3.2 Конструирование корпусных деталей и крышек

Корпус редуктора

Плоскости стенок, встречающиеся под прямым или тупым углом, сопрягают дугами радиусом r =0,5·д=0,5·8= 4 (мм), R = 1,5·8=1,5·8=12 (мм).

Чтобы поверхности вращающихся колес не задевали за внутренние поверхности стенок корпуса, между ними оставляют зазор «a» (мм):

,

где L-расстояние между внешними поверхностями деталей передач, мм

b0-расстояние между внешними дном корпуса и поверхностью колес

Для редукторов толщину стенки, отвечающую технологическим требованиям технологии литья, необходимой прочности и жесткости корпуса:

где Т - вращающий момент на тихоходном валу

. Принимаем

Крышки подшипников изготовляют из чугуна марки СЧ-15. Определяющим при конструировании крышки является диаметр отверстия в крышке под подшипник, и все остальные параметры принимают по таблице после определения этого параметра.

3.3 Конструирование крышек подшипников

Крышка на быстроходный вал

D=72 мм; д=6 мм; d=8 мм; z=4

Толщина фланца при креплении крышки винтами:

Диаметр фланца крышки определяем по формуле:

. Принимаем Dф=106 мм.

Расстояния от поверхности отверстия под подшипник до оси крепёжного болта принимается приблизительно равным диаметру винта:

Крышка на тихоходный вал

D=90 мм; д=6 мм; d=8 мм; z=4

Толщина фланца при креплении крышки винтами:

Диаметр фланца крышки определяем по формуле:

. Принимаем Dф=125 мм.

Расстояния от поверхности отверстия под подшипник до оси крепёжного болта принимается приблизительно равным диаметру винта:

3.4 Выбор и расчет шпоночных соединений

·Соединение тихоходного вала с ведущей звездочкой.

- крутящий момент на валу,

- диаметр вала,

- ширина шпонки,

- высота шпонки,

- глубина паза вала,

- глубина паза ступицы,

- допускаемое напряжение на смятие стальной шпонки.

Определяем рабочую длину шпонки:

. Принимаем lр =30 мм.

Условие прочности:

Определение длины шпонки: .

По стандартному ряду длин шпонок принимаем lш = 40 мм.

Принимаем шпонку: .

·Соединение приводного вала с ведомой звездочкой.

- крутящий момент на валу,

- диаметр вала,

- ширина шпонки,

- высота шпонки,

- глубина паза вала,

- глубина паза ступицы,

- допускаемое напряжение на смятие стальной шпонки.

Определяем рабочую длину шпонки:

. Принимаем lр =36 мм.

Условие прочности:

Определение длины шпонки:

.

По стандартному ряду длин шпонок принимаем lш = 50 мм.

Принимаем шпонку: .

·Соединение быстроходного вала с муфтой.

- крутящий момент на валу,

- диаметр вала,

- ширина шпонки,

- высота шпонки,

- глубина паза вала,

- глубина паза ступицы,

- допускаемое напряжение на смятие стальной шпонки.

Определяем рабочую длину шпонки:

. Принимаем lр = 15 мм.

Условие прочности:

Определение длины шпонки:

.

По стандартному ряду длин шпонок принимаем lш =22 мм.

Принимаем шпонку: .

·Соединение колеса с тихоходным валом.

- крутящий момент на валу,

- диаметр вала,

- ширина шпонки,

- высота шпонки,

- глубина паза вала,

- глубина паза ступицы,

- допускаемое напряжение на смятие стальной шпонки.

Определяем рабочую длину шпонки:

.

Принимаем lр =20 мм.

Условие прочности:

Определение длины шпонки:

.

По стандартному ряду длин шпонок принимаем lш = 36 мм.

Принимаем шпонку: .

·Соединение приводного вала со звездочками.

- крутящий момент на валу,

- диаметр вала,

- ширина шпонки,

- высота шпонки,

- глубина паза вала,

- глубина паза ступицы,

- допускаемое напряжение на смятие стальной шпонки.

Определяем рабочую длину шпонки:

.

Принимаем lр = 25 мм.

Условие прочности:

Определение длины шпонки: .

По стандартному ряду длин шпонок принимаем lш =56 мм.

Принимаем шпонку: .

3.5 Определение сил, нагружающих подшипники

При проектировании тихоходного вала редуктора применили шариковые радиальные однорядные подшипники по схеме установки враспор.

Диаметр вала под подшипник: dп = 70 мм.

На подшипник действуют:r = 525H - радиальная сила;a= 0H - осевая сила;t = 1443H - окружная сила;= 125,57Н·м - крутящий момент;k=2064Н - радиальная сила на валу от звездочки;

l=93 мм; l1=46 мм; l2=87 мм

Требуемый ресурс работы: L'ah=17000 ч; режим нагружения-I

1.Определим реакции опор от сил в зубчатом зацеплении

В плоскости yoz:

Проверка:

В плоскости zox:

Проверка:

Суммарные реакции:

2.Реакция от силы Fk

Проверка:

3.Реакции опор для расчетов подшипников

4.Для типового нагружения I берем

5.Назначаем предварительно шариковые радиальные однорядные средней серии «Подшипник 308 ГОСТ 8338-75»

d = 40 мм - диаметр внутреннего кольца;

D = 90 мм - диаметр наружного кольца;

В=23 мм - ширина подшипника;

r = 2,5; X0=0,6; Y0=0,5 - расчетные параметры

Сr=41 кН - динамическая грузоподъёмность;

Сor=22,4 кН - статическая грузоподъёмность

.Определим динамическую нагрузку

где =1 так как вращается внутреннее кольцо

- коэффициент безопасности.

-температурный коэффициент

7.Определяем скорректированный ресурс

где - вероятность безотказной работы;

- коэффициент качества материала и монтажа;

к - показатель степени.

Так как расчетный ресурс больше требуемого , то предварительно назначенный подшипник 308 пригоден.

3.6 Проверочный расчет наиболее нагруженного вала на усталостную прочность и жесткость

- окружная сила;

- радиальная сила;

осевая сила

- крутящий момент.

Вал установлен на двух шариковых радиальных однорядных подшипниках 308 по ГОСТ 8338-75. Консольная сила действующая на вал со стороны звездочки

Вал изготовлен из стали марки 45 со следующими характеристиками статической прочности и сопротивлением усталости

Вал изготовлен без поверхностного упрочнения

1. Определение внутренних силовых факторов

Крутящий момент

.

Сечение I-I

Изгибающие моменты:

в плоскости XOZ

в плоскости YOZ слева от сечения

в плоскости YOZсправа от сечения

момент от консольной силы

Суммарный изгибающий момент

Крутящий момент

Сечение II-II

Изгибающий момент

Крутящий момент

Сечение III-III

Крутящий момент

2. Вычисление геометрических характеристик опасных сечений вала

Сечение I-I

Сечение II-II

Сечение III-III

3. Расчет вала на статическую прочность

Вычислим нормальные и касательные напряжения, а так же значение общего коэффициента запаса прочности по пределу текучести в каждом из опасных сечений вала.

Сечение I-I

Напряжение изгиба с растяжением (сжатием) и напряжением кручения

Общий коэффициент запаса прочности по пределу текучести

Сечение II-II

Общий коэффициент запаса прочности по пределу текучести

Сечение III-III

Напряжение кручения

Общий коэффициент запаса прочности по пределу текучести равен в данном случае частному коэффициенту запаса прочности по касательному напряжению.

Статическая прочность вала обеспечена: во всех опасных сечениях

. Расчет вала на сопротивление усталости

Вычислим значения общего коэффициента запаса прочности в каждом из опасных сечений вала.

Сечение I-I

Определим амплитуды напряжений и среднее значение цикла

Коэффициенты снижения предела выносливости

Пределы выносливости вала в рассматриваемом сечении

Коэффициент влияния асимметрии цикла

Коэффициенты запаса по нормальным и касательным напряжениям

Коэффициент запаса прочности в рассматриваемом сечении

Сечение II-II

Определим амплитуды напряжений и среднее значение цикла

Коэффициенты снижения предела выносливости

Пределы выносливости вала в рассматриваемом сечении

Коэффициент влияния асимметрии цикла

Коэффициенты запаса по нормальным и касательным напряжениям

Коэффициент запаса прочности в рассматриваемом сечении

Сечение III-III

Определим амплитуды напряжений и среднее значение цикла

Коэффициенты снижения предела выносливости

Пределы выносливости вала в рассматриваемом сечении

Коэффициент влияния асимметрии цикла

Коэффициент запаса прочности в рассматриваемом сечении равен в данном случае коэффициенту запаса по касательному напряжению

Сопротивление усталости вала обеспечено: во всех опасных сечениях

Расчет цепной передачи

Исходные данные:

Т= 125,57 Нм - крутящий момент на валу ведущей звездочки;

n1= 282 мин - частота вращения ведущей звездочки;

=2,87 - передаточное число цепной передачи.

Привод работает в одну смену; ожидаемый наклон передачи к горизонту около 50°. Желательно, чтобы делительный диаметр ведомой звездочки не превышал 430 мм.

Решение:

. Назначим однорядную роликовую день типа ПР.

2. Предварительное значение шага для однорядной цепи

мм.

Ближайшее значение шагов по стандарту:

Р=19,05 мм; значение А=105,8 мм;

Р=25,4 мм; значение А=179,7 мм.

3. Назначение основных параметров:

а) число зубьев ведущей звездочки.

Найдем рекомендуемое число зубьев , в зависимости от передаточного числа;

.

Найдем число зубьев из условия: делительный диаметр ведомой звездочки не должен превышать 410 мм:

.

Цепь с шагом Р=19,05 мм.

Тогда .

Для этой цепи можно назначить , что согласуется с рекомендуемым значением.

Цепь с шагом Р=25,4 мм.

Тогда .

Полученное значение меньше рекомендуемого. Следовательно, эту цепь применять нежелательно. Далее расчет будем вести для цепи с шагом Р=19,05 мм;

б) межосевое расстояние.

Примем, что = 40Р;

в) наклон передачи по условию - около 50?;

г)примем, что смазывание цепи нерегулярное. Цепь будутсмазывать периодически при помощи кисти. 4. Определение давления в шарнире.

Найдем значение коэффициента К;

К= 1 - нагрузка с небольшими ударами;

Ка = 1 - оптимальное межосевое расстояние;

Кн = 1 - наклон передачи менее 60°;

Крег = 1,25 - передача с нерегулируемым натяжением цепи;

Ксм = 1 - непрерывное смазывание цепи при помощи капельницы;

Креж =1 - работа в одну смену;

Кэ = 1111,2511=1,25

Окружная сила, передаваемая цепью,

Н.

Давление в шарнире однорядной цепи

Для дальнейших расчетов принимаем однорядную цепь ПР - 19,05-3180.

Ее параметры: шаг Р = 19,05 мм, диаметр ролика мм, расстояние между внутренними пластинами мм, ширина внутренней пластины h=17 мм, наибольшая ширина звена b=33 мм.

5. Число зубьев ведомой звездочки

.Принимаем z2=66.

6. Частота вращения ведомой звездочки

.

. Делительный диаметр ведущей звездочки

.

. Диаметр окружности выступов ведущей звездочки

.

9. Делительный диаметр ведомой звездочки

.

. Диаметр окружности выступов ведомой звездочки

.

. Диаметр обода ведущей звездочки (наибольший)

.

Принимаем =110 мм.

12. Диаметр обода ведомой звездочки (наибольший)

.

Принимаем =360 мм.

13. Ширина зуба звездочки

b1=0,90bвн-0,15=0,9012,7-0,15=11,28 мм.

14. Ширина зубчатого венца звездочки

B=11,28 мм.

15. Межосевое расстояние

а= 40Р =4019,05=762 мм.

. Потребное число звеньев цепи

.

Принимаем =139.

. Уточненное межосевое расстояние

=мм.

Полученное значение уменьшаем на =(0,002…0,004) =

=(0,002…0,004)890,57=1,78…3,56 мм. Окончательное значение межосевого расстояния:

мм.

. Нагрузка на валы звездочек

Н

Расчет звездочки для тяговых пластинчатых цепей

1.Шаг цепи:

.Диаметр элемента зацепления:

.Геометрическая характеристика зацепления:

.Шаг зубьев звездочки:

.Число зубьев звездочки:

.Диаметр делительной окружности:

.Коэффициент высоты зуба:

.Коэффициент числа зубьев:

.Диаметр наружной окружности:

.Диаметр окружности впадин:

11.Смещение центров дуг впадин:

.Радиус впадин зубьев:

.Половина угла заострения:

.Угол впадин зуба: при z=11

.Расстояние между внутренними пластинами, ширина пластины:

.Ширина зуба звездочки:

.Ширина вершин зуба:

Расчет предохранительного устройства

Для передачи крутящего момента от тихоходного вала редуктора к приводному валу используется цепная передача. Ведомая звездочка выполняется с предохранительным устройством. Крутящий момент передается пальцами и упругими втулками. Ее размеры стандартизированы и зависят от величины крутящего момента и диаметра вала.

Принимаем диаметр входного конца приводного вала равным d=50 мм.

где R-расстояние от оси вала до штифта.

Ставим штифт,

Смазка зубчатого зацепления и подшипников

Для уменьшения потерь мощности на трение и снижения интенсивности износа трущихся поверхностей, а также для предохранения их от заедания, задиров, коррозии и лучшего отвода теплоты трущиеся поверхности деталей должны иметь надежную смазку.

Для смазывания передач широко применяют картерную систему. В корпус редуктора заливают масло так, чтобы венцы колес были в него погружены. Колеса при вращении увлекают масло, разбрызгивая его внутри корпуса. Масло попадает на внутренние стенки корпуса, откуда стекает в нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе, которая покрывает поверхность расположенных внутри корпуса деталей.

Принцип назначения сорта масла следующий: чем выше окружная скорость колеса, тем меньше должна быть вязкость масла и чем выше контактные давления в зацеплении, тем большей вязкостью должно обладать масло. Поэтому требуемую вязкость масла определяют в зависимости от контактного напряжения и окружной скорости колес.

Зубчатые колеса смазываются окунанием в масло. Уровень масла должен обеспечивать погружения колеса на высоту зуба.

Рассчитаем предельно допустимый уровень погружения зубчатого колеса тихоходной ступени редуктора в масляную ванну:

здесь - диаметр окружностей вершин зубьев колеса.

Определим необходимый объём масла по формуле:

,

где - высота области заполнения маслом, и - соответственно длина и ширина масляной ванны.

По скорости и контактным напряжениям по табл. 8.1 находим требуемую вязкость масла - . По табл. 11.1 определяем по вязкости сорт масла - индустриальное И-Г-А-32. Объем масла 1,5 л.

Результаты расчета передачи

Для прямозубой передачи за допускаемое контактное напряжение принимаем

Допускаемое напряжение для расчета на изгибную выносливость

;

и - коэффициенты концентрации нагрузки по ширине зубчатого венца;

и - коэффициенты динамической нагрузки;

- значение концентрации нагрузки до приработки;

- значение концентрации нагрузки после приработки

Предварительное значение межосевого расстояния

Рабочая ширина колеса:

Рабочая ширина шестерни:

модуль по ГОСТ 9563-60

Суммарное число зубьев

;

Проверка зубьев на изгибную выносливость

Зуб колеса:

Зуб шестерни:

Диаметры делительных окружностей d

Диаметры окружностей вершин зубьев и впадин зубьев

Шестерня:

Колесо:

Силы, действующие на валы зубчатых колес

Окружная сила:

Радиальная сила:

4. Описание разрабатываемого привода

Спроектирован привод цепного конвейера. В состав данного привода входят: электродвигатель, муфта упругая втулочно пальцевая, редуктор цилиндрический, цепная передача и приводной вал с тяговыми звездочками.

Асинхронный электродвигатель АИР100L4 ТУ 16-525.564-84

АИ - серия

Р - вариант привязки мощности к установочным размерам

- высота оси вращения

L - установочный размер по длине станины

4 - число полюсов

с параметрами:)мощность )синхронная частота мин-1)типоразмер двигателя

d)

Цепная передача

Для передачи вращения от электродвигателя к входному валу редуктора используется цепная передача. Она является понижающей передачей, состоит из ведущей и ведомой звездочки.

Конический редуктор одноступенчатый с прямозубым зацеплением предназначен для передачи вращения от муфты к цепной передаче, является понижающей передачей.

Колесо выполнено из стали 35ХМ, подвергается термообработке - улучшение, число зубьев z=87

Шестерня выполнена из стали 35ХМ, подвергается термообработке - улучшение, число зубьев z=18

Редуктор сконструирован с разъемом корпуса по осям валов для удобства сборки. Корпус литой состоит из стенок, бобышек, фланцев, выполнен из серого чугуна СЧ15. Для опор валов цилиндрических прямозубых колес редукторов применяют шариковые однорядные радиальные подшипники. Они предназначены для восприятия радиальных нагрузок. Радиальные шарикоподшипники фиксируют положение вала относительно корпуса в обоих направлениях. Подшипники установлены враспор. При регулировании зацепления, промежуточный вал перемещают в осевом направлении путем изменения толщины набора тонких металлических прокладок между корпусом редуктора и фланцем стакана.

Масло заливается через верхний люк, также через него производится контроль правильности зацепления и внешний осмотр деталей.

Для замены масла в корпусе предусмотрено сливное отверстие, закрываемое пробкой с цилиндрической резьбой. Под пробку установлена прокладка для надежного уплотнения. У самого отверстия сделано местное углубление для слива грязи. Для контроля уровня масла предусмотрены две пробки, показывающие максимальный и минимальный уровень масла.

В верхнем люке учтановлена отдушина для выравнивания давления и чтобы избежать просачивание масла через уплотнения и стыки при интенсивном тепловыделении. Для подъема и транспортирования редуктора используются проушины.

Общее передаточное число редуктора 5. Вращающий момент на входном валу T=27,09 (Нм)

Вращающий момент на выходном валу T =125,57 (Нм). Число оборотов быстроходного вала n=1410 (об/мин). Число оборотов тихоходного вала n=282 (об/мин). Коэффициент полезного действия 0,97.

МУВП

Муфта предназначена для передачи вращения от электродвигателя ко входному валу редуктора, состоит он из двух основных элементов-полумуфт, которые соединяются друг с другом посредством особого болтового соединения. В его состав входит палец, на один конец которого надевается резиновая втулка или набор колец.

Используя ранее рассчитанные диаметр выходного вала редуктора и величину крутящего момента на нем, выбираем для передачи крутящего момента от электродвигателя ко входному валу редуктора муфту упругую втулочную пальцевую муфту. Максимальный вращающий момент -125Нм

Приводной вал

Мы использовали привод с двумя тяговыми зведочками. Он имеет небольшие габаритные размеры, простую конструкцию, высокую надежность.

Тяговые звездочки, имеют одинаковые габаритные размеры диаметр 479 мм, расстояние между звездочками 480 мм. Окружное усилие на звездочках 1,63 кН.

Значительные погрешности сборки, особенно в горизонтальной плоскости, после установки корпусов подшипников на плите (раме): радиальное смещение осей посадочных отверстий корпусов; отклонение от параллельности осей.

Все сказанное выше вынуждает применять в таких узлах сферические подшипники, допускающие значительные перекосы колец, с цилиндрическим отверстием.

В связи с относительно большой длинной вала и значительными погрешностями сборки валы фиксируют от осевых смещений в одной опоре. Поэтому наружное кольцо одного подшипника должно иметь свободу смещения вдоль оси, для чего по обоим его торцам оставляют зазоры 3…4 мм. При действии на опоры только радиальных сил в качестве плавающей выбирают менее нагруженную опору. Опору, расположенную у консольного участка вала, на который устанавливают звездочку с предохранительным устройством, следует делать фиксирующей.

5. Стандартизация

1.ГОСТ 7796-70: Болты шестигранные нержавеющие (класс точности В) являются одним из самых распространённых видов коррозионностойких крепёжных изделий. Чаще всего применяются совместно с Гайками нержавеющими для создания резьбового разъёмного соединения в конструкциях, установках, агрегатах, механизмах, которые эксплуатируются в агрессивной среде.

2.ГОСТ 5915-70: Гайки шестигранные нержавеющие по ГОСТ 15526-70 (класс точности А), ГОСТ 15526-70 (класс точности В) являются одним из самых распространённых видов коррозионностойких крепёжных изделий. Чаще всего применяются совместно с Болтами нержавеющими и Винтами нержавеющими для создания резьбового разъёмного соединения в конструкциях, установках, агрегатах, механизмах, которые эксплуатируются в агрессивной среде.

3.ГОСТ 6402-70: Настоящий стандарт распространяется на пружинные шайбы для болтов, винтов и шпилек с диаметром резьбы от 2 до 48 мм.

4.ГОСТ 3129-70: Штифты конические стальные незакалённые от Ø2 до Ø50.

5.ГОСТ 8338-75: Настоящий стандарт распространяется на шариковые радиальные однорядные подшипники. Подшипники шариковые радиальные однорядные предназначены для восприятия радиальных нагрузок, а также осевых нагрузок в обоих направлениях, особенно при увеличенных радиальных зазорах. При этом осевые нагрузки могут достигать 70% неиспользованной радиальной.

Подшипники обладают значительной быстроходностью при соответствующих конструкциях, материале сепаратора и соответствующем смазывании.

Радиальные шарикоподшипники фиксируют положение вала относительно корпуса в обоих направлениях. Не являясь самоустанавливающимися, эти подшипники допускают без уменьшения долговечности лишь небольшие перекосы валов в опоре (до 0,5°), величина которых зависит от внутренних зазоров.

6.ГОСТ 23360 -78: Шпонки призматические стальные исполнения 2 по ГОСТ 23360-78 из углеродистой стали. Шпонка - деталь машин и механизмов продолговатой формы вставляемая в паз соединяемых деталей шпоночного соединения для передачи крутящего момента.

7.ГОСТ 8752 -79: Манжеты резиновые армированные с пружиной для уплотнения валов - предназначены для уплотнения зазора между вращающимися и неподвижными деталями машин, работают в минеральных маслах, воде, дизельном топливе при избыточном давлении до 0,05 МПа и скорости вращения до 20 м/с и температуре от -60 до +170?С в зависимости от групп резины.

Уплотнения должны обеспечивать следующие функции:

удерживать смазочный материал,

защищать от загрязнений,

разделять различные среды,

поддерживать перепад давления.

8.ГОСТ 1371-78: Настоящий стандарт распространяется на плоские шайбы для болтов, винтов и шпилек с диаметром резьбы от 2 до 48 мм.

9.ГОСТ 12202-86: Пробки сливные, контрольные, заливные - предназначены для облегчения слива, долива жидкостей, а также для контроля за её уровнем; c диаметром резьбы от 6 до 48 мм.

Литература

привод стандартизация контроль

1.А.В. Буланже, Н.В. Палочкина, Л.Д. Часовников Методические указания по расчету зубчатых передач и коробок скоростей по курсу «Детали машин».

. Атлас конструкций и узлов и деталей машин. Издательство МГТУ им. Н.Э. Баумана, М., 2005.-379 с.

. Головин А.И. и др. Основы проектирования машин. Атлас конструкций. - М.: Изд-во МГТУ им. Н.Э. Баумана, 2002. - 54 с.

. Дунаев П.Ф., Леликов О.П. «Конструирование узлов и деталей машин»:Учеб. пособие для машиностроит. спец. вузов. - 4-е изд., перераб. и доп.-М.: Высшая школа, 1985-416 с., ил.

. Иванов М.Н. Детали машин.-М.:Высш.шк., 2000.-358 с.

. Курмазан Л.В., Скойбеда А.Т., Детали машин. Проектирование.

Справочное учебно-методическое пособие.-М.:Высшая школа, 2004.-308 с. 7. Леликов О.П. Основы расчета и проектирования деталей и узлов машин. - м.: Машиностроение, 2002.-439 с.

. Решетов Д.Н. «Детали машин»:Учебник для студентов машиностроительных и механических специальностей вузов. - 4-е изд., перераб. и доп.-М.:Машиностроение, 1989-496 с., ил.

. Фомин М.В. Расчеты опор с подшипниками качения. - М.: Изд-во МГТУ им. Н.Э. Баумана, 2001. - 98 с.

. Шелофаст В.В. Основы проектирования машин. - М.: Изд-во АПМ, 2000. - 472 с.

diplomba.ru

Цепные конвейеры.

Спорт  Цепные конвейеры.

Цепные конвейеры.

Количество просмотров публикации Цепные конвейеры. - 33

| Наименование параметра | Значение |

| Тема статьи: | Цепные конвейеры. |

| Рубрика (тематическая категория) | Спорт |

Из всех типов транспортёров с гибкими тяговыми элементами часто встречаются с цепным приводом.

Цепные конвейеры. Наиболее часто применяемые так как цепи по сравнению с лентами более прочные обладают удобством крепления деталей несущих груз. К недостаткам большой собственный вес, большое число сочленений и шарниров и их высокий износ, ограниченную скорость, в следствии высоких динамических нагрузок.

Наиболее широкое применение нашли при сквозном перемещении деталей в АЛ с агрегатных станков, для возврата спутников при большой протяжённости АЛ, для инструментальных магазинов со значительным весом инструмента.

В качестве тяговых цепей применяются сварные пластинчатые штампованные литые. Наиболее распространены пластинчатые втулочно-роликовые и втулочно-катковые цепи.

Полное натяжение цепи составляет

где: - динамическая составляющая

- статическая составляющая Sст определяется методом “обхода по контуру”.

- mпр – приведённая масса;

- апр – приведённое ускорение апр=3аmax

при постоянной угловой скорости звёздочки (w) приведенное ускорение будет:

;

В момент входа в зацепление нового звена ускорение меняется от –аmax до +аmax скачком за 2аmax и направлено против движения цепи. Так как оно прикладывается мгновенно, то для расчёта берут 4amax. Из него следует вычесть amax, появляющееся в рассматриваемый момент времени в следствии инерции цепи и совпадающая с направлением цепи.

где: n – частота вращения;

t – шаг цепи,

Для уменьшения нагрузок на цепях применяют уравнительные механизмы, принцип действия которых- приводным звёздочкам сообщается такая неравномерная скорость вращения(к примеру с помощью некруглого колеса или дополнительного некруглого барабана) чтобы произведение . Тогда . И следовательно а=0.

Цепные конвейеры. - понятие и виды. Классификация и особенности категории "Цепные конвейеры." 2014, 2015.

referatwork.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)