|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Авто Портал - устройство, ремонт, тюнинг автомобиля. Тормозная система газ 24

|

|

www.autoprezent.ru

Книга по ГАЗ-24 Рекомендации по обслуживанию тормозов ГАЗ-24

< Тормозные механизмы колес Книга по ГАЗ-24

РЕКОМЕНДАЦИИ ПО ОБСЛУЖИВАНИЮ И РЕМОНТУ ТОРМОЗОВ ГАЗ-24

Обслуживание тормозной системы ГАЗ-24

В тормозную систему ГАЗ-24 следует заливать только специальную тормозную жидкость БСК или смесь, состоящую на 50% (по массе) из касторового масла и на 50% из бутилового или изоамилового спирта.

Применение тормозных жидкостей, включающих другие компоненты, может привести в негодность резиновые детали тормозной системы или вызвать коррозию рабочих поверхностей главного и колесных цилиндров. Совершенно недопустимо добавлять в тормозную систему хотя бы небольшие количества масел минерального происхождения, так как это выведет из строя все резиновые детали системы. Также запрещается применение этиленгликоля, который вызывает коррозию цилиндров и заедание поршней. Не допускается смешивать тормозные жидкости, имеющие разные вязкие основы (например, касторовое масло и глицерин).

Тормозная жидкость должна быть чистой. При удалении с зеркала главного и колесных цилиндров затвердевших отложений или следов "коррозии не допускается применение твердых и острых инструментов. Необходимо при этом пользоваться деревянным брусочком и чистой тканью, смоченной в спирте или тормозной жидкости.

При установке новых уплотнительных манжет в поршень колесного тормоза их нужно аккуратно расправить в проточке поршня, избегая перекручивания, которое может вызвать течь жидкости. При промывке тормозной системы следует соблюдать максимальную чистоту и для протирки деталей пользоваться тряпками, не оставляющими волокон; эти волокна, попадающие между манжетой и стенкой цилиндра, обязательно вызовут течь жидкости. Если имеется сжатый воздух, то лучше пользоваться обдувкой деталей тормоза вместо их обтирки тряпками.

Трубопровод после промывки рекомендуется продуть сжатым воздухом (например, с помощью насоса для накачивания шин), предварительно отсоединив оба его конца. Промывать детали тормозной системы следует только спиртом или тормозной жидкостью. При промывке или других операциях, требующих частичной разборки тормозных механизмов колес, не следует выпрессовывать из цилиндров разрезные кольца устройства для автоматического поддержания зазоров между колодками и барабанами, так как малейшая неаккуратность может вызвать повреждение стенки цилиндров и нарушение герметичности системы.

Сдвигать кольцо автоматического устройства нужно только при установке колодок с новыми тормозными накладками и только с установленными в замок поршнями. В цилиндрах тормозных механизмов передних колес кольцо сдвигают до упора поршня в дно цшгандра, а задних колес - до стыка обоих поршней посредине цилиндра. Следует помнить, что перед сборкой тормозных цилиндров все детали должны быть предельно чистыми и обильно смазаны касторовым маслом или чистой тормозной жидкостью.

Колодки при разборке рекомендуется помечать, чтобы ставить их на прежние места, иначе нарушится приработка колодок к барабанам. Колодки с большим износом накладок или с замасленными в процессе работы поверхностями накладок необходимо заменить новыми. Если нет новых колодок с наклеенными накладками или невозможно наклеить новые накладки, то можно использовать для дальнейшей эксплуатации колодки с замасленными накладками, тщательно очистив их рабочие поверхности неэтилированным бензином и просушив; перед установкой таких колодок следует дополнительно очистить их рабочие поверхности металлической щеткой или наждачной бумагой с последующим тщательным удалением абразивных частиц.

Нельзя заменять только одну из колодок тормоза или накладки на одной стороне автомобиля. Если необходимо заменить одну или обе накладки на одном колесе, то лучше заменить весь комплект накладок на обеих сторонах автомобиля, чтобы исключить увод автомобиля в сторону при торможении.

Тормозные барабаны с глубокими задирами или рисками следует расточить, отшлифовать и отполировать наждачной бумагой. Биение барабана должно быть не более 0,15 мм. Чтобы не снизить жесткость барабана, запрещается растачивать его более чем до 281,5 мм. Если все же барабан расточен более чем на 0,8 мм от номинала, (т. е. более 280,8 мм по диаметру), то рекомендуется применять утолщенные накладки, компенсирующие увеличение внутреннего диаметра барабана.

После сборки и установки на место гидровакуумного усилителя тормозов необходимо проверить его действие. Испытание проводится с целью определения герметичности всех элементов усилителя и растормаживаемости системы.

Для проверки герметичности цилиндра усилителя, уплотнительных манжет и резьбовых соединений цилиндра необходимо нажать на педаль тормоза с максимальным усилием (при отсутствии разрежения в системе) и, удерживая педаль в течение 2-3 мин, убедиться в отсутствии течи из системы. Проверить, не уменьшается ли уровень жидкости в резервуаре главного цилиндра тормозов.

Для проверки герметичности манжеты и шарикового клапана поршня цилиндра усилителя следует нажать на тормозную педаль с усилием 30-40 кгс (при отсутствии разрежения в системе), затем надо пустить двигатель; при работе на холостом ходу педаль несколько приблизится к полу кабины. Удерживать педаль с тем же усилием в течение 1-1,5 мин и, не останавливая двигатель, нужно убедиться в том, что она больше не перемещается.

Для проверки растормаживаемости всей системы необходимо поднять одно из передних колес автомобиля и при работающем двигателе нажать на педаль, а затем отпустить ее; колесо должно свободно вращаться.

Герметичность вакуумной камеры, клапана управления усилителя и всей системы вакуумного трубопровода проверяют после кратковременной работы двигателя на холостом ходу. По истечении 2-3 мин после остановки двигателя надо нажать на тормозную педаль. При герметичности системы прослушивается шипение воздуха, поступающего в усилитель через воздушный фильтр.

Шланги надо устанавливать, избегая их перекручивания, в следующем порядке:

1. Присоединить шланг к колесному цилиндру тормоза переднего колеса (или к тройнику тормоза задних колес) и окончательно затянуть его.

2. Закрепить второй конец шланга в кронштейне, затем завернуть соединительную гайку трубопровода.

3. Проверить, не задевают ли шланги за колеса и детали подвески при поворотах колес в крайние положения.

в начало

Заполнение системы тормозной жидкостью и прокачка тормозной системы ГАЗ-24

Заполнять систему тормозной жидкостью рекомендуется в следующем порядке:

1. Очистить от пыли и грязи поверхность вокруг пробки наливного отверстия и перепускные клапаны на колесных цилиндрах тормозов.

2. Отвернуть пробку наливного отверстия главного цилиндра и заполнить его тормозной жидкостью.

3. Отвернуть на 2-2,5 оборота клапан прокачки 4 (см. рис. 146) разделителя тормозов.

4. Снять резиновый защитный колпачок на перепускном клапане колесного цилиндра правого заднего тормоза и надеть вместо него резиновый шланг. Другой конец шланга опустить в стеклянный сосуд с тормозной жидкостью.

5. Отвернуть на 1/2-3/4 оборота перепускной клапан, послечего нажать несколько раз на педаль тормоза. Нажимать на педаль следует быстро, отпускать медленно. При этом жидкость под давлением поршня главного цилиндра будет заполнять систему и вытеснять из нее воздух. Во время прокачки необходимо следить за наличием жидкости в главном цилиндре, не допуская обнажения его дна, так как в этом случае в систему вновь попадет воздух.

6. При нажатой тормозной педали плотно завернуть перепускной клапан колесного тормозного цилиндра, снять с него резиновыйшланг, поставить на место резиновый защитный колпачок.

7. Прокачать тормоза в следующей последовательности: колесные цилиндры правого и левого задних тормозов, нижний и верхний цилиндры переднего левого тормоза, цилиндры переднего правого тормоза и цилиндр усилителя.

8. Плотно завернуть клапан прокачки разделителя при отпущенной педали тормоза.

9. После прокачки тормозной системы долить жидкость в главный цилиндр до уровня на 15-20 мм ниже верхней кромки наливного отверстия, прочистить вентиляционное отверстие в пробке и плотно ее завернуть.

Если все тормоза и привод отрегулированы правильно и в системе отсутствует воздух, то педаль тормоза при нажатии на нее ногой не должна опускаться более чем на половину своего хода; далее педаль не должна продвигаться ("жесткая" педаль).

Ощущение "мягкой" педали, когда при незначительном сопротивлении ее можно выжать почти до упора в пол, свидетельствует о наличии воздуха в системе. Перед удалением воздуха необходимо проверить состояние гибких шлангов и герметичность всех соединений гидравлических тормозов. Надо проверить, нет ли течи через резиновые уплотнительные колпаки главного и колесного цилиндров. При обнаружении жидкости на цилиндрах их следует разобрать, проверить состояние манжет и в случае износа заменить их новыми. Клапаны главного цилиндра должны обеспечивать давление в гидравлической системе 0,8-1,2 кгс/см2 при отпущенной педали.

После указанной проверки следует выполнить такие же операции, как и при заполнении тормозной системы рабочей жидкостью (см. выше).

в начало

Регулировка центрирования колодок ГАЗ-24

По мере износа тормозных накладок зазоры между их рабочими поверхностями и барабанами регулируются автоматически, как указано выше, и в регулировке не нуждаются. Регулировать зазоры необходимо только при замене колодок или фрикционных накладок. Рекомендуется следующий порядок регулировки:

1. Отрегулировать подшипники передних колес.

2. Отпустить гайки опорных пальцев передних и задних тормозов и повернуть пальцы так, чтобы опирающиеся на них концы колодок отошли от барабана (метки на торцах пальцев должны быть обращены к центру тормоза).

3. Нажать на педаль тормоза с усилием 5-7 кгс при работающем двигателе или 15-20 кгс при неработающем и повернуть опорные пальцы в направлениях, указанных на рис. 147 и рис.148стрелками, до отказа, но без больших усилий. В результате вся поверхность накладки будет прижата к тормозному барабану. В этом положении нужно слегка затянуть гайки, стопорящие пальцы.

4. Отпустить педаль и проверить легкость вращения барабана; барабан не должен задевать за накладки. Если барабан задевает за них, то следует немного повернуть опорные пальцы в обратном направлении и окончательно затянуть гайки опорных пальцев.

5. Проверить правильность регулировки тормозов по нагреву барабанов во время движения автомобиля.

6. Проверить уровень жидкости в главном цилиндре.

Если тормозные барабаны не изношены, то зазоры можно регулировать, пользуясь щупом. В этом случае необходимо снять барабан и, надев контрольное приспособление (в виде барабана с прорезью), установить колодки по щупу таким образом, чтобы зазор между колодкой и барабаном (у конца колодки, опирающегося на палец) был равен 0,15 мм. У противоположного конца зазор установится автоматически (приблизительно 0,4 мм) после нажатия на педаль тормоза с большим усилием (25-30 ксг при работающем двигателе и 50-60 кгс при неработающем). Проверять зазор следует на расстоянии 25-30 мм от концов фрикционных накладок.

в начало

Регулировка стояночного тормоза ГАЗ-24

Увеличенный ход рукоятки стояночного тормоза зависит от степени износа накладок или чрезмерно большого свободного хода в механизме привода. Регулировку надо производить в следующем порядке:

1. Убедиться в правильности действия основных тормозов, при необходимости их отрегулировать.

2. Свободный ход приводного рычага 14 (см. рис.148) тормозных механизмов задних колес должен быть 4-6 мм у нижнего конца. Для уменьшения зазора между приводным рычагом 14 и разжимным стержнем 12 следует вращать эксцентрик 3 в направлении, указанном стрелкой.

3. Установить рейку (см. рис. 150) стержня 1 привода ручного тормоза на первый зуб (один щелчок запирающего механизма).

4. Перемещать уравнитель 7 тросов вдоль тяги 9 с помощью гаек до тех пор, пока у задних тросов 5 и 6 не будут устранены все зазоры. Тягу 9 затянуть контргайкой.

5. Установить рукоятку стояночного тормоза в первоначальное положение.

После регулировки вывешенные задние колеса должны свободно проворачиваться от руки. При приложении на рукоятке усилия, равного 28-32 кгс, стержень должен перемещаться на величину, соответствующую 22 щелчкам запирающего механизма.

При усилии на рукоятке 40 кгс автомобиль должен надежно удерживаться на уклоне 16%, и задние колеса должны доводиться до юза при торможении со скорости 15-20 км/ч.

Рекомендуемые способы устранения неисправностей тормозов, которые могут встретиться в процессе эксплуатации автомобиля, приведены ниже.

в начало

Возможные неисправности тормозов ГАЗ-24 и способы их устранения

При торможении педаль перемещается более чем на 2/3 ее полного хода или упирается в пол

1. Наличие воздуха в системе гидропривода тормозов |

1. Прокачать систему |

2. Повреждение манжеты главного цилиндра |

2. Заменить манжету |

3. Течь жидкости из колесных цилиндров |

3. Разобрать колесные цилиндры. Осмотреть рабочую поверхность и резиновые манжеты. Удалить грязь. Заменить поврежденные манжеты или устранить повреждения цилиндров |

4. Течь жидкости через соединения трубопроводов |

4. Установить места течи, плотно затянуть соединения. Если течь не прекратилась, заменить дефектные детали новыми |

5. Уменьшенный ход педали тормоза |

5. Замерить полный ход педали и, если необходимо, отрегулировать его |

6. Упорное кольцо устройства для автоматического поддержания зазора между колодкой и барабаном не фиксирует колодку в расторможенном состоянии |

6. Заменить тормозной цилиндр в сборе |

Тормоза не растормаживаются

1. Засорение компенсационного отверстия главного цилиндра |

1. Прочистить компенсационное отверстие 3 (см. рис. 142) и заменить тормозную жидкость, если она загрязнена |

2. Разбухание резиновых манжет главного цилиндра (не растормаживаются все цилиндры) или манжет колесных ци линдров вследствие попадания в систему минерального масла или другой жидкости минерального происхождения |

2. Слить тормозную жидкость, разобрать главный или колесный цилиндры, промыть их и заменить поврежденные манжеты |

3. Неполное возвращение педали тормоза после торможения из-за ослабления оттяжной пружины педали |

3. Заменить пружину |

4. Заедание поршня клапана управления усилителя при возвращении в нижнее положение после прекращения нажатия на педаль |

4. Заменить манжету или пружину, прочистить усилитель |

Не растормаживается одно колесо

1. Ослабла или поломалась стяжная пружина колодок |

1. Заменить пружину |

2. Заедание поршня в колесном цилиндре вследствие коррозии или засорения |

2. Разобрать цилиндр, очистить детали от грязи и коррозии и промыть |

3. Набухание у плотните л ьных манжет колесного цилиндра в результате попадания минерального масла или какой-либо другой жидкости минерального происхождения |

3. Манжеты заменить, а тормозную систему промыть |

4. Колодка тормоза туго вращается в опорном пальце или заедает в направ ляющей скобе |

4. Устранить причину заедания |

5. Отсутствие зазора между накладкой колодки и барабаном притормаживаемого колеса из-за неправильной установки устройства для автоматического поддержания зазора |

5, Отрегулировать зазор |

При торможении автомобиль уводит в сторону

1. Замасливание тормозных накладок в одном из колесных тормозных механизмов |

1. Заменить тормозные накладки или удалить с их поверхности масляные пятна промыванием в бензине. Прошлифовать накладку мелкой наждачной бумагой и тщательно удалить абразивные зерна с ее поверхности |

2. Неправильная регулировка тормозных колодок |

2. Отрегулировать зазор между колодками и тормозным барабаном |

3. Поставлены новые тормозные накладки на одном колесе |

3. Заменять накладки нужно одновременно на обоих колесах одной оси |

4. Неодинаковое давление воздуха в шинах передних колес |

4. Довести давление воздуха в шинах до нормы |

5. Задиры или глубокие риски на зеркале одного из тормозных барабанов передних колес |

5. Отремонтировать барабан или заменить его новым |

Большое усилие на педали тормоза при торможении

1. Изношены накладки |

1. Заменить накладки или колодки |

2. Замасливание тормозных накладок |

2. Заменить накладки |

3. Неполное прилегание тормозных накладок к поверхности барабана |

3. Зачистить выступающие части на накладках, отрегулировать зазор между накладкой и барабаном или заменить колодки |

4. Неплотности в соединениях трубопровода |

4. Найти неплотности в соединениях и устранить их |

5. Засорение воздушного фильтра гидровакуумного усилителя |

5. Промыть фильтр в бензине, смочить его моторным маслом и поставить на место |

6 Порвана диафрагма камеры гидровакуумного усишгеля |

6. Заменить диафрагму |

7. Порвана диафрагма клапана управления гидровакуумного усилителя |

7. Заменить диафрагму |

8. Неисправен шариковый клапан поршня усилителя |

8. Притереть седло клапана поршня или заменить поршень |

Дребезжание или писк в тормозах

1. Ослабло кревление тормозного щита |

1. Закрепить тормозной щит |

2. Плохой контакт поверхности накладок с барабанами |

2. Отрегулировать зазоры |

3. Ослабли гайки опорных пальцев колодок |

3. Подтянуть гайки |

Большое усилие на рукоятке стояночного тормоза

Замасливание тормозных накладок тормозной жидкостью, вытекающей из колесного цилиндра |

Заменить колодки или удалить масляные пятна на накладке, промывая их в бензине с последующей зачисткой щеткой. Устранить течь в цилиндре |

Греются тормозные барабаны при отпущенной педали тормоза и рукоятке стояночного тормоза

1. Притормаживание одного из колес |

1. См. раздел "Не растормаживается один тормоз" |

2. Неправильная регулировка привода стояночного тормоза |

2. Отрегулировать привод стояночного тормоза" |

3. Колодки и разжимной рычаг ручного привода не возвращаются в исходное положение из-за заедания тросов в направляющих трубках щита |

3. Снять барабаны и тормозные накладки. Прочистить от грязи направляющие трубки и смазать тросы, собрать и убедиться в их свободном перемещении. Заменить резиновые чехлы троса, если они повреждены |

в начало

Книга по ГАЗ-24 Электрооборудование >

www.long-vehicle.narod.ru

long-vehicle.narod.ru

Книга по ГАЗ-24 Тормозные механизмы колес

< Сигнализатор Книга по ГАЗ-24

ТОРМОЗНЫЕ МЕХАНИЗМЫ КОЛЕС ГАЗ-24, 2410, 31029

Тормозные механизмы передних и задних колес ГАЗ-24-2410-31029

Для торможения автомобиля с максимальной эффективностью, без потери устойчивости и управляемости, требуется оптимальное соотношение между тормозной силой на каждом колесе и приходящейся на него нагрузкой. Выполнение этого требования усложняется тем, что в процессе торможения происходит перераспределение нагрузки на его колеса пропорционально замедлению. Перераспределение нагрузки для данного замедления зависит от высоты центра тяжести и расстояния между осями автомобиля.

При идеальном соотношении тормозных сил все колеса должны блокироваться одновременно вне зависимости от дорожных условий или распределения нагрузки на колеса автомобиля. Практически при выборе соотношения тормозных сил принимают компромиссное решение между требованиями максимального замедления и устойчивости автомобиля при торможении, так как весьма сложно сделать это соотношение переменным, чтобы оно отвечало изменениям нагрузки автомобиля и дорожным условиям одновременно.

Как известно, на нарушение устойчивости при торможении оказывает влияние преждевременная блокировка (юз) задних колес. При блокировке передних колес автомобиль становится неуправляемым при торможении.

Однако считают, что по мере роста скоростей движения автомобилей занос, вызываемый блокировкой задних колес, значительно опаснее, чем потеря управляемости при экстренном торможении. Поэтому соотношение тормозных сил выбрано в соответствии с перераспределением веса автомобиля на переднюю и заднюю оси при торможении с замедлением 0,60-0,65 м/с2. В этом случае на переднюю ось приходится около 60% веса автомобиля, на заднюю - соответственно 40%. Следовательно, передние тормоза должны быть в полтора раза эффективнее задних.

С учетом этого обстоятельства на автомобиле ГАЗ-24 установлены передние тормоза с двумя рабочими цилиндрами и двумя ведущими тормозными колодками, которые обладают определенной степенью серводействия, т. е. самозатормаживания при торможении движущегося вперед автомобиля. Эффективность такого тормоза при торможении движущегося назад автомобиля будет примерно в 3,5 раза ниже, так как в этом случае отсутствует явление самоторможения. Поэтому задние тормоза имеют по одному рабочему цилиндру, по одной ведущей и одной ведомой колодке. Такое сочетание тормозов дает требуемое соотношение эффективности тормозных механизмов 1,5 I 1.

Передний тормозной механизм ГАЗ-24 и ГАЗ-2410-31029 (см. Рис. 147) имеет два колесных цилиндра 3 с внутренним диаметром 32 мм. Каждый цилиндр действует на свою тормозную колодку. Обе колодки одинаковые и имеют накладки длиной 250 мм, смещенные к установочному отверстию на колодке.

Задний тормозной механизм (рис.148) имеет один колесный цилиндр 11 двухстороннего действия с внутренним диаметром 32 мм для ГАЗ-24 и 28 мм для ГАЗ-2410-31029, который приводит в действие обе колодки 6 и 13. Передняя колодка 6 имеет накладку длиной 300. мм, а задняя колодка 13 одинаковая с колодками переднего тормоза (см. рис. 191).

в начало

Устройство тормозных механизмов колес ГАЗ-24-2410-31029

Тормозной щит 10 тормозного механизма переднего колеса (рис. 147), установленный и сцентрированный на цапфе поворотного кулака, изготовлен из листовой стали толщиной 3 мм. На тормозном щите с помощью опорных пальцев 9 колодок закреплены два колесных цилиндра 3.

На опорном пальце между шайбой под его головкой и опорной проушиной колесного цилиндра неподвижно посажен латунный эксцентрик 8 с эксцентриситетом 1,5 мм, на котором свободно качаются тормозные колодки 4. Поворачивая опорный палец, смещают опорные концы колодок относительно оси тормозного щита благодаря действию эксцентриков. Этим устройством пользуются только при начальной регулировке зазора между накладкой тормозной колодки и барабаном во время сборки тормоза на заводе или при ремонте, когда производят замену колодок или накладок. При правильной установке колодок с неизношенными накладками и тормозным барабаном метки а на пальцах должны быть расположены, как показано на рис. 147 и рис.148.

Обод колодки и ребро вырублены из листовой стали и сварены рельефной электросваркой. Фрикционные накладки приклеены к тормозным колодкам специальным клеем ВС-10Т, который требует сушки с прижатой к колодке накладкой под давлением 5-8 кгс/см2 в течение 40 мин при температуре 190° С. Наружная поверхность накладок отшлифована так, чтобы их радиус был на 0,2-0,5 мм меньше радиуса тормозного барабана; это ускоряет регулировку зазоров и обеспечивает равномерное прилегание накладок к барабану.

Приклеенные фрикционные накладки сохраняют работоспособность практически до износа на полную толщину, т. е. увеличивают пробег автомобиля до замены накладок в 2 раза по сравнению с приклепанными. Кроме того, полезная площадь трения приклеенных накладок увеличивается по сравнению с приклепанными за счет отсутствия цекованных отверстий. Гладкая поверхность трения накладки не допускает скопления продуктов износа и абразивных частиц дорожной пыли, что значительно снижает износ рабочей поверхности тормозного барабана.

Передние концы колодок входят в пазы наконечников поршней 6 (см. рис. 147) колесных цилиндров 3. В средней части колодка прижата к опорному винту 11 пружиной. Опорный винт установлен так, что высота его выступающей части правильно ориентирует колодку по отношению к рабочей поверхности барабана. Установка винта производится в заводских условиях на специальном приспособлении, и поэтому при разборке тормозного механизма вывннчи-вать опорный винт не рекомендуется.

Передний тормозной механизм ГАЗ-24 и ГАЗ-2410-31029 (Рис. 147) имеет две одинаковые колодки с длиной 250 мм, смещенные к установочному отверстию на колодке.

Задний тормоз (см. рис.148) имеет один колесный цилиндр, действующий на обе колодки. Детали цилиндра такие же, как и у переднего. В нижней части тормозного щита расположены опорные пальцы 2, на которые надеты такие же, как у передних тормозов, латунные регулировочные эксцентрики. При правильной установке тормозных колодок с новыми неизношенными накладками и барабанами метки а на пальцах должны быть расположены навстречу одна к другой.

Задний тормозной механизм ГАЗ-24-2410-31029 имеет две разные колодки. Передняя колодка 6 имеет накладку длиной 300 мм, а задняя колодка 13 одинаковая с колодками переднего тормоза (с накладкой длиной 250мм ) (см. рис.148).

Рис. 147. Тормозной механизм переднего колеса

Рис. 188. Тормоза рабочие передние (сборка)

Рис. 148. Тормозной механизм заднего колеса

Рис. 190. Тормоза рабочие задние (сборка)

в начало

Рабочие тормозные цилиндры ГАЗ-24, ГАЗ-2410-31029

Передний тормозной механизм ГАЗ-24 и ГАЗ-2410-31029 (Рис. 147) имеет два колесных цилиндра 3 с внутренним диаметром 32 мм.

Задний тормозной механизм (рис.148) имеет один колесный цилиндр 11 двухстороннего действия с внутренним диаметром 32 мм для ГАЗ-24 и 28 мм для ГАЗ-2410-31029

Колесные цилиндры состоят из литого чугунного корпуса, поршня, отлитого из алюминиевого сплава, с двумя уплотнительными манжетами круглого сечения и устройства для автоматической регулировки зазоров между барабаном и колодками по мере их износа. Это устройство смонтировано внутри колесных цилиндров и представляет собой разрезное пружинное упорное кольцо 5, вставленное в цилиндр с натягом; величина натяга такова, что для перемещения кольца вдоль оси цилиндров требуется усилие 50-60 кгс. Разрез кольца в цилиндре должен располагаться в вертикальной плоскости для обеспечения лучшей прокачки цилиндров и правильного положения кольца относительно поршня.

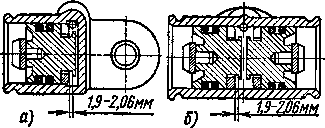

Упорное кольцо имеет отверстие, в которое вставляется поршень 6. Положение поршня после поворота его на 90° фиксируется концом колодки, входящим в прорезь стержня, запрессованного в поршень. Поршень перемещается в упорном кольце в пределах 1,90-2,60 мм (рис. 149), перемещая при этом тормозные колодки. По мере износа фрикционной накладки поршень постепенно увлекает за собой при помощи бурта пружинное кольцо 5 на величину износа накладки, преодолевая при этом разжимающее усилие самого кольца в цилиндре, обеспечивая автоматическую регулировку зазора. При замене изношенных тормозных накладок поршни вместе с упорными кольцами необходимо сдвинуть внутрь цилиндра для свободного надевания барабана. После сборки необходимый зазор между колодками и барабаном устанавливается автоматически созданием на тормозной педали усилия около 50 даН (50 кгс) при неработающем двигателе или 30 даН (30 кгс) при работающем. Регулировочный эксцентрик 8 служит для установки колодок в правильное положение после их замены при ремонте.

При отпускании тормозной педали давление в колесном цилиндре падает, и поршень под действием стяжной пружины 7 возвращается назад на величину возможного его перемещения в кольце, определяемого неизменным зазором 1,9-2,06 мм. Усилие стяжной пружины, равное 25 кгс, не в состоянии сдвинуть упорное кольцо, рассчитанное на значительно большее осевое усилие сдвига. Таким образом ограничивается обратный ход поршня, а следовательно, и колодки. Возможное относительное перемещение поршня в кольце - величина суммарная, характеризующая зазор между тормозной накладкой и тормозным барабаном в расторможенном положении, деформацию тормозного барабана от разжимающего усилия тормозных колодок и температурного расширения барабана. Уменьшение относительного перемещения поршня в кольце повлечет за собой уменьшение зазора между фрикционной накладкой и тормозным барабаном и вызовет притормаживание колес; увеличение этой величины приводит к недопустимому повышению хода тормозной педали. Конструкция устройства для автоматической регулировки тормозных механизмов передних и задних колес выполнена аналогично.

При замене уплотнительных манжет или при частичной разборке поршень можно вынуть из цилиндра без выпрессовки кольца. Для этого следует отверткой повернуть поршень на 90° относительно кольца и, совместив замки кольца и поршня, вынуть поршень. Резиновый чехол 7 (см. рис.148) предохраняет внутреннюю полость цилиндра от попадания грязи и влаги. Повреждение чехла вызывает появление коррозии на поверхности цилиндра и последующее заклинивание поршня.

При демонтаже стяжных пружин колодок барабанных тормозных механизмов нельзя опираться инструментом на торец колесного цилиндра, так как при этом можно повредить защитный резиновый чехол.

В колесных цилиндрах тормозных механизмов ГАЗ-2410-31029 под защитными чехлами установлены пенополиуретановые кольца, пропитанные жидкостью НГ-213 или касторовым маслом для защиты зеркала цилиндра от коррозии.

При каждой рзборке колесного цилиндра кольца следует дополнительно пропитывать жидкостью НГ-213 или касторовым маслом.

Цилиндр имеет два отверстия: одно служит для подвода тормозной жидкости из системы привода, другое - для выпуска воздуха во время прокачки. Отверстие для удаления воздуха закрыто клапаном 2 прокачки (см. рис. 147), конус которою при плотном завертывании обеспечивает герметичность, перекрывая отверстие в цилиндре. При отвертывании клапана на 1/2 - 1 оборот полость цилиндра сообщается с атмосферой. Для предохранения от засорения на клапан надет резиновый колпачок. Цилиндры переднего тормоза соединены между собой медной трубкой 1.

Рис. 149a. Устройство рабочего тормозного цилиндра ГАЗ-24

Рис. 149. Установка упорного пружинного кольца в поршне тормозов ( рабочие тормозные цилиндры )

в начало

Тормозные барабаны ГАЗ-24-2410-31029

Тормозной барабан - цельнолитой из серого чугуна. Для удобства доступа к тормозам барабаны сделаны съемными. Это позволяет очищать и проверять тормоза, не снимая ступиц и не нарушая регулировки подшипников ступиц колес. Тормозные барабаны крепятся к ступице тремя винтами М8, расположенными неравномерно по окружности. Это обеспечивает установку барабана на ступице только в одном определенном положении, при котором обрабатывался тормозной барабан в сборе со ступицей на автомобильном заводе. Поэтому не рекомендуется переставлять тормозные барабаны с одной ступицы на другую, так как это приведет к увеличению биения рабочих поверхностей барабана относительно накладок тормоза. Не рекомендуется также менять местами задние тормозные барабаны, так как в процессе эксплуатации они прирабатываются по трущимся поверхностям.

Барабаны передних тормозов в сборе со ступицей и отдельно барабаны задних колес балансируются до дисбаланса 200 гс-см путем снятия части металла с обода фрезеровкой.

При смене колодок или фрикционных накладок может случиться, что тормозной барабан не будет надеваться на тормоз. В этом случае необходимо легкими ударами молотка по колодке вдвинуть поршни в колесные цилиндры.

Если в процессе эксплуатации автомобиля требуется снять изношенный тормозной барабан, то следует иметь в виду, что в результате действия фрикционной накладки на его рабочей поверхности образуется канавка, а с края, на нерабочей поверхности, где накладка не касается барабана, появляется поясок меньшего диаметра по сравнению с диаметром наружной поверхности колодок. В этом случае для облегчения снятия тормозного барабана следует опорные пальцы колодок повернуть таким образом, чтобы метки а на наружном торце опорного пальца были обращены к центру тормозного механизма.

Рис. 199. Снятие тормозного барабана ГАЗ-24 с полуоси

в начало

Стояночный тормоз ГАЗ-24 и его привод

Стояночный тормоз приводится в действие с помощью рукоятки 2 ручного привода вытяжного типа (рис. 150), расположенной под щитком приборов, справа от рулевой колонки. Для затормаживания автомобиля рукоятку следует тянуть на себя, для растормаживания повернуть на 90° по часовой стрелке и отпустить вперед до отказа. При затормаживании (с включенным зажиганием) на панели комбинации приборов загорается контрольная лампа. При растормажи-вании контрольная лампа гаснет.

Усилие от рукоятки передается через стержень 1 и трос 11 на рычаг 8 уравнителя. Этот рычаг свободно надет на ось 10 и посредством тяги 9 перемещает уравнитель 7, тросы 5 и 6 которого идут к тормозным механизмам задних колес. Уравнительное устройство служит для равномерного распределения усилия торможения между обоими задними тормозами. Кронштейны 4 с пластмассовыми направляющими 3 удерживают тросы от провисания и расположены в центре качания конца трубки, жестко закрепленной на щите тормоза. Такое расположение кронштейнов предотвращает самопроизвольное притормаживание задних колес при значительных колебаниях кузова.

Тросы 5 и 6 подводят через направляющие трубки к тормозным механизмам задних колес. Концы тросов соединены с приводными рычагами 14 (см. рис.148) при помощи вилок и наконечников, обжатых на тросах. Приводной рычаг 14 качается на оси, закрепленной на задней колодке 13 тормозного механизма гайкой с пружинной шайбой. С помощью разжимного стержня 12, рычага 5 и регулировочного эксцентрика 3 он соединен с передней колодкой заднего тормоза.

Рис. 150. Стояночный тормоз и его привод

в начало

Книга по ГАЗ-24 Рекомендации по ремонту тормозов >

www.long-vehicle.narod.ru

long-vehicle.narod.ru

Установка дисковых тормозов 3102 14″ на Волгу ГАЗ-24(2410)

Итак у нас есть автомобиль ГАЗ-24 “Волга” с его устаревшей и в современных реалиях попросту опасной тормозной системой. Еще в начале 80-х завод ГАЗ предвидел, что для современных условий барабанные передние тормоза не совсем хороши. Высокая интенсивность движения, круглогодичная эксплуатация, все это предъявляет к тормозам повышенные требования надежности и равномерности срабатывания. Первый вариант дисковых тормозов на автомобиле Волга появился на модели ГАЗ-3102. В первом и втором их исполнении это был “москвичевский” четырехпоршневый суппорт (лицензионный английский Гирлинг) установленный на оригинальную шкворневую подвеску. В этой подвеске от подвески ГАЗ-24 “Волга” отличаются:

1. Нижние рычаги (аналогичны 2410, 3102, 3110(шкв.).

2. Верхние рычаги – 3102, 3110 шкв.

3. Перемычки между верхними рычагами под подушку-отбойник.

4. Оси верхних рычагов.

5. Цапфы

6. Пыльники ступичного подшипника/тормозного диска

7. Рулевая трапеция (аналогична 2410, 3102, 3110(шкв.) ).

8. Ступицы

9. Тормозные диски бывают узкие цельные и вентилируемые широкие.

10. Суппорта (скобы) бывают двух видов: а)суппорт 3102 (копия Москвич) под узкий цельный ранний диск и под суппорт аля Москвич с расширительными вставками под вентилируемые широкие диски 3102.

11. Болты и крепеж.

12. Тормозные колодки используются от 412 Москвича или оригинальные под эту подвеску (где достать не знаю).

Подключение тормозных трубок необходимо переделать так:

1. На большие поршня скоб – контур №1

2. Малые поршня скоб + задние тормоза – контур №2

На стандартной схеме 24 переделанной на ВУТ 2410 нужно врезать 3 тройника с резьбами 12х1. И добавить две трубки. Некоторые трубки надо укоротить по месту развальцевав заново штуцер. Или заменить на более короткие (закрученные в спираль) если возможность перевальцовки отсутствует.

Суппорта лучше брать под Иж-412 (резьба штуцера 12х1) – тогда не нужно будет переходники на тормозные шланги. Тормозные шланги используются от 24-ки длинные – 4 шт. Кронштейны варятся к лонжерону рядом со стандартным но со смещением, чтобы шланги не терлись друг об дружку и чтобы легко было крутить гайки при замене шлангов. С медных трубок (24-ка) гораздо проще сделать то, что нам нужно чем с железными (2410, 3102бараб, 31029бараб).

По схеме нужно заменить задние тормозные цилиндры с d=32 на d=25мм. Однако я не менял – работает нормально. Возможно это связано с присутствием в схеме 3102 заднего колдуна, который напрочь отсутствует на моей 24-ке.

Для установки ВУТ (вакуумный усилитель тормозов) 2410 на ГАЗ 24 нужно следующие детали:

1. Педальный блок 2410 с механической лягушкой включения тормоза. КАТАЛОГ

2. Кронштейн вакуумного усилителя со всей механикой в сборе.

3. ВУТ

4. Шланг воздушный для ВУТ длинный

5. Кронштейн упора ВУТ на кузов

6. Главный тормозной цилиндр (ГТЦ). КАТАЛОГ

7. Переходники 10х1 на 12х1 для подключения медных трубок от 24 к ГТЦ 2410 – 2шт.

8. Две тормозные трубки 10х1 (от жигуля длинной около 40 см – надо скрутить спиральки) для подключения к сигнальному устройству.

9. Перенести лили установить сигнальное устройство около главного тормозного цилиндра.

Возможна эксплуатация системы тормозов 3102 с ГВУТ от 24-ки, однако система при этом не будет симметричной и делитель может неадекватно срабатывать. В одноконтурном варианте естественно жизнеспособно, однако крайне не рекомендую (лишь как временное переходное явление).

Вопросы по дисковым тормозам 3102 можно задать мне на форуме .

[singlepic id=1 w=320 h=240 float=none]

[singlepic id=2 w=320 h=240 float=none]

[singlepic id=4 w=320 h=240 float=none]

[singlepic id=6 w=320 h=240 float=none]

gaz24.info

Книга по ГАЗ-24 Разделитель тормозов ГАЗ-24

< Гидровакуумный усилитель ГАЗ-24 Книга по ГАЗ-24

РАЗДЕЛИТЕЛЬ ГИДРАВЛИЧЕСКОГО ПРИВОДА ТОРМОЗОВ ГАЗ-24

Разделитель тормозов ГАЗ-24

Рост скоростей и интенсивности движения автомобилей вынуждает уделять более серьезное внимание вопросам безопасности их эксплуатации. Основной недостаток обычной гидравлической тормозной системы состоит в том, что в случае нарушения герметичности системы, например при обрыве какого-либо трубопровода, рабочие тормоза полностью выходят из строя, а это нередко приводит к авариям. Стремление преодолеть указанный недостаток привело к созданию раздельных гидравлических приводов на передние и задние тормоза.

Введение в тормозную систему автомобиля "Волга" ГАЗ-24 разделителя гидравлического привода тормозов соответствует современным требованиям безопасности движения и максимальной унификации деталей с учетом действующего производства. В конструкции разделителя использован принцип двух плавающих поршней, каждый из которых создает независимое давление в соответствующем гидравлическом контуре привода.

Разделитель (рис. 146) состоит из чугунного корпуса 5 с рабочим цилиндром диаметром 32 мм, двух поршней 8 из алюминиевого сплава с уплотнительными кольцами круглого сечения (унифицированными с уплотнительными кольцами рабочих цилиндров колесных тормозов), двух пружин, возвращающих поршни в исходное положение, латунного клапана 4 прокачки с двумя резиновыми уплотнительными кольцами круглого сечения, крышками и уплотнительными кольцами под ними. Эти кольца выполнены из отожженной красной меди.

Разделитель действует следующим образом: тормозная жидкость поступает под давлением из гидровакуумного усилителя по трубке 11 в полость III. Далее через канал 12 жидкость проходит в среднюю полость III разделителя и перемещает поршни. При движении поршней создается давление в полостях I и IV, вследствие чего жидкость по каналам 1 и 7, а затем по трубкам 2 и 6 поступает в колесные цилиндры передних и задних тормозов.

Конусный клапан 4 служит для прокачки тормозов. При прокачке его необходимо отвернуть на 2-2,5 оборота. Манжеты 5 предохраняют клапан от утечки жидкости во время прокачки. Отверстия 9 и 13 служат для компенсации объемных изменений жидкости в тормозной системе за разделителем.

В случае отсутствия воздуха в системах гидропривода передних и задних тормозов при различных усилиях на педаль тормоза разделитель обеспечивает соответствующее равенство давлений жидкости в полости III, соединенной с гидро вакуумным усилителем, и в полостях I и IV, соединенных с гидроприводами передних и задних тормозов. В этом случае давление в обоих разделенных гидроприводах поднимается примерно через 14- 15 мм хода педали тормоза, и ощущение "жесткой" педали наступает приблизительно на половине ее хода. В раздельных системах гидроприводов передних и задних тормозов обеспечивается давление до 100 кгс/см2 и более, что намного превышает величину давления, вызывающего блокировку (юз) колес.

Обрыв шланга или поломка трубопровода в одном из приводов (к передним или задним тормозам) сопровождается ощущением "провала" педали при первом торможении. Однако запас хода педали вполне достаточен для повышения давления в неповрежденном приводе (переднем или заднем) до 100 кгс/см2 и более. При первом нажатии на педаль тормоза, непосредственно после повреждения в одном из гидроприводов, выбрасывается около 9 см3 тормозной жидкости, и начало нарастания давления во втором (исправном) гидроприводе наступает после 105-110 мм хода педали тормоза от ее исходного положения.

После отпускания педали поршень разделителя, обслуживающий поврежденную систему гидропривода, под действием остаточного давления, сил трения и сил гидравлического сопротивления в трубопроводах поврежденной системы удерживается в крайнем положении, а увеличившийся межпоршневой объем заполняется тормозной жидкостью из главного цилиндра.

Таким образом, при втором и последующих нажатиях на тормозную педаль с различными интервалами времени "провал" педали устраняется, а ощущение "жесткой" педали начинается ранее, чем при действии обеих герметических половин гидропривода. Это объясняется тем, что жидкость главного цилиндра в данном случае расходуется только на исправную половину гидравлического привода тормозов.

Однако следует помнить, что при отсутствии в системе остаточного давления (при неисправных клапанах главного цилиндра) и поломке трубопровода непосредственно около разделителя ощущение "провала" педали тормоза и выталкивание поршнем разделителя порций тормозной жидкости через поломанный трубопровод происходит при каждом нажатии на педаль. В этом случае запаса жидкости в главном цилиндре хватает на 170 торможений.

При наличии в системе остаточного давления обеспечивается практически неограниченное количество торможений без вытекания жидкости из главного цилиндра с ощущением "жесткой" педали.

Обнаружить повреждение в системе во время движения можно по увеличению хода недали при первом торможении после возникновения неисправности и по снижению эффективности работы тормозной системы автомобиля. При этом следует немедленно остановить автомобиль и устранить неисправность. Если отремонтировать гидропривод в дорожных условиях не представляется возможным, то можно осторожно продолжать движение и, доехав до гаража, незамедлительно принять меры к устранению неисправности. Необходимо помнить, что если поврежден гидропривод тормозов передних колес, то тормозной путь увеличивается примерно вдвое, причем если при каждом следующем торможении ощущается "провал" педали, то это значит, что двойной клапан главного цилиндра неисправен и, следовательно, в системе нет остаточного давления.

Поршень разделителя, обслуживающий поврежденный участок, при каждом растормаживании будет возвращаться в исходное положение и при каждом следующем торможении часть жидкости будет протекать в полость разделителя через компенсационные отверстия 9 или 13. Учитывая, что запас жидкости в главном цилиндре достаточен для 170 торможений, следует периодически проверять ее уровень в главном цилиндре.

Нужно также иметь в виду, что ощущение "жесткой" педали после "провала" свидетельствует о появившейся неисправности в одной из половин гидропривода. В этом случае пружина поршня разделителя не может преодолеть силу остаточного давления в системе, и поршень остается в крайнем положении, перекрывая компенсационное отверстие. Благодаря этому создается возможность неограниченного количества торможений без вытекания жидкости через поврежденный трубопровод.

Конструкция данного разделителя позволяет использовать его в гидравлическом приводе тормозов автомобилей ГАЗ-24, ГАЗ-21,ГАЗ-20 и ГАЗ-13. При соответствующем изменении величины хода поршней разделитель можно установить и в гидравлическом приводе других автомобилей.

Рис. 146. Разделитель тормозов

Сигнализатор неисправности тормозов ГАЗ-24-2410-31029

Сигнальное устройство (рис. 194) предназначено для подачи сигнала о неисправности одного из контуров тормозной системы. Сигнальное устройство используется на автомобилях ГАЗ-24, ГАЗ-2410, ГАЗ-31029.

Сигнальное устройствокрепится к левому брызговику переднего крыла болтом и гайкой. Оно состоит из корпуса 5, поршней 1 и 2 с уплотни-тельными резиновыми кольцами, шарика 3 и датчика 4.

В случае выхода из строя одного из контуров раздельного привода, под действием разности давления при первом же нажатии на педаль тормоза поршни перемещаются в сторону меньшего давления. Шарик 3 выходит из канавки и контакты датчика 4 замыкаются. На комбинации приборов при этом загорается красный сигнализатор неисправности рабочих тормозов.

После обнаружения яустранения неисправности следует прокачать контур, который был поврежден.

Рис 194. Сигнальное устройство неисправности тормозов ГАЗ-24-2410-31029

в начало

Книга по ГАЗ-24 Тормозные механизмы колес >

www.long-vehicle.narod.ru

long-vehicle.narod.ru

I.9 Рабочие тормозные цилиндры ГАЗ-24,2410 — МегаЛекции

Передний тормозной механизм ГАЗ-24 и ГАЗ-2410 (Рис .9.) имеет два колесных цилиндра 3 с внутренним диаметром 32 мм.Задний тормозной механизм (Рис .10.) имеет один колесный цилиндр 11 двухстороннего действия с внутренним диаметром 32 мм для ГАЗ-24 и 28 мм для ГАЗ-2410 Колесные цилиндры состоят из литого чугунного корпуса, поршня, отлитого из алюминиевого сплава, с двумя уплотнительными манжетами круглого сечения и устройства для автоматической регулировки зазоров между барабаном и колодками по мере их износа. Это устройство смонтировано внутри колесных цилиндров и представляет собой разрезное пружинное упорное кольцо 5, вставленное в цилиндр с натягом; величина натяга такова, что для перемещения кольца вдоль оси цилиндров требуется усилие 50-60 кгс. Разрез кольца в цилиндре должен располагаться в вертикальной плоскости для обеспечения лучшей прокачки цилиндров и правильного положения кольца относительно поршня. Упорное кольцо имеет отверстие, в которое вставляется поршень 6. Положение поршня после поворота его на 90° фиксируется концом колодки, входящим в прорезь стержня, запрессованного в поршень. Поршень перемещается в упорном кольце в пределах 1,90-2,60 мм(Рис .9.), перемещая при этом тормозные колодки. По мере износа фрикционной накладки поршень постепенно увлекает за собой при помощи бурта пружинное кольцо 5 на величину износа накладки, преодолевая при этом разжимающее усилие самого кольца в цилиндре, обеспечивая автоматическую регулировку зазора. При замене изношенных тормозных накладок поршни вместе с упорными кольцами необходимо сдвинуть внутрь цилиндра для свободного надевания барабана. После сборки необходимый зазор между колодками и барабаном устанавливается автоматически созданием на тормозной педали усилия около 50 даН (50 кгс) при неработающем двигателе или 30 даН (30 кгс) при работающем. Регулировочный эксцентрик 8 служит для установки колодок в правильное положение после их замены при ремонте. При отпускании тормозной педали давление в колесном цилиндре падает, и поршень под действием стяжной пружины 7 возвращается назад на величину возможного его перемещения в кольце, определяемого неизменным зазором 1,9-2,06 мм. Усилие стяжной пружины, равное 25 кгс, не в состоянии сдвинуть упорное кольцо, рассчитанное на значительно большее осевое усилие сдвига. Таким образом ограничивается обратный ход поршня, а следовательно, и колодки. Возможное относительное перемещение поршня в кольце - величина суммарная, характеризующая зазор между тормозной накладкой и тормозным барабаном в расторможенном положении, деформацию тормозного барабана от разжимающего усилия тормозных колодок и температурного расширения барабана. Уменьшение относительного перемещения поршня в кольце повлечет за собой уменьшение зазора между фрикционной накладкой и тормозным барабаном и вызовет притормаживание колес; увеличение этой величины приводит к недопустимому повышению хода тормозной педали. Конструкция устройства для автоматической регулировки тормозных механизмов передних и задних колес выполнена аналогично.При замене уплотнительных манжет или при частичной разборке поршень можно вынуть из цилиндра без выпрессовки кольца. Для этого следует отверткой повернуть поршень на 90° относительно кольца и, совместив замки кольца и поршня, вынуть поршень.Резиновый чехол 7 (Рис.10.) предохраняет внутреннюю полость цилиндра от попадания грязи и влаги.Повреждение чехла вызывает появление коррозии на поверхности цилиндра и последующее заклинивание поршня. При демонтаже стяжных пружин колодок барабанных тормозных механизмов нельзя опираться инструментом на торец колесного цилиндра, так как при этом можно повредить защитный резиновый чехол.В колесных цилиндрах тормозных механизмов ГАЗ-2410 под защитными чехлами установлены пенополиуретановые кольца, пропитанные жидкостью НГ-213 или касторовым маслом для защиты зеркала цилиндра от коррозии.При каждой рзборке колесного цилиндра кольца следует дополнительно пропитывать жидкостью НГ-213 или касторовым маслом.Цилиндр имеет два отверстия: одно служит для подвода тормозной жидкости из системы привода, другое - для выпуска воздуха во время прокачки.Отверстие для удаления воздуха закрыто клапаном 2 прокачки (Рис . 9 .)конус которою при плотном завертывании обеспечивает герметичность, перекрывая отверстие в цилиндре.При отвертывании клапана на 1/2 - 1 оборот полость цилиндра сообщается с атмосферой.Для предохранения от засорения на клапан надет резиновый колпачок. Цилиндры переднего тормоза соединены между собой медной трубкой 1.

Рис. 13.Установка упорного пружинного кольца в поршне тормозов ГАЗ-24:

А --- переднего, б – заднего

megalektsii.ru

Как установить передние дисковые тормоза на ГАЗ-24

Самым сложным, и в то же время самым полезным вариантом тюнинга 24-й «Волги» является замена барабанных тормозов на дисковые. Дисковые тормоза обладают свойством самоочистки, в отличие от «барабанов», накапливающих внутри корпуса опилки с колодок. Понятно, что «диски» надо устанавливать на переднюю ось, вот только если говорить об автомобиле ГАЗ-24, то ясно, что подобный вариант тюнинга здесь не будет простым. Грубо говоря, чтобы установить дисковые тормоза, придется искать обходные пути. Известно, что таких путей существует несколько.

Довольно распространен следующий метод: надо взять и установить дисковые тормоза от ГАЗ-3102 ранних лет выпуска (до 1997 года). Плохо то, что запчасти для таких узлов сегодня не выпускают. Вдобавок, дисковые тормоза, снятые с 31-й «Волги», исправно работают только с тормозной жидкостью DOT-4, а использовать в комплекте с ними жидкость БСК недопустимо. Стандартная система тормозов ГАЗ-24 в данном случае не подойдет, и ее придется заменить аналогичным узлом от автомобиля ГАЗ-24-10 (там используется жидкость стандарта DOT). Выполняя такую замену, меняют также и задние «барабаны», так как у автомобилей ГАЗ-24 и 24-10 они отличаются. Заметим еще раз, что даже сами тормозные диски от ГАЗ-3102 сегодня трудно купить, а такая деталь, по сути, является «расходником».

Вариант, который будет проще и дороже

При выполнении рассмотренного варианта тюнинга, вместе с передними тормозными механизмами заменяют поворотные кулаки, стойки передней подвески, нижние и верхние рычаги. А другим, более радикальным вариантом переделки будет установка подвески от ГАЗ-31105 либо 3110 в сборе. Такие автомобили выпускались в комплектациях без гидроусилителя, и это – то, что нам нужно. Если же будет решено добавить в конструкцию систему ГУР, тогда придется использовать более современную рулевую трапецию, а в результате изменится разболтовка передних колес. Так что, наилучший вариант – применение деталей подвески, изъятых с машины без ГУР.

Сохранение аутентичности

Горьковский автозавод планировал перейти к применению бесшкворневой подвески, используемой в конструкции автомобилей ГАЗ-3110/31105, еще в 1978 году. То есть, 24-я «Волга» уже с 80-х годов должна была оснащаться именно такой подвеской. Однако, для осуществления подобных замыслов не хватило ресурсов и финансирования. Вообще же, ГАЗ-24 – автомобиль с продуманной конструкцией и очень надежный в эксплуатации. А определенный простор для тюнинга, похоже, был оставлен специально.

Оцените статью: Поделитесь с друзьями!autozam.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)