|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Авто Портал - устройство, ремонт, тюнинг автомобиля. Регулировка сцепления газ 21

СЦЕПЛЕНИЕ ГАЗ-21

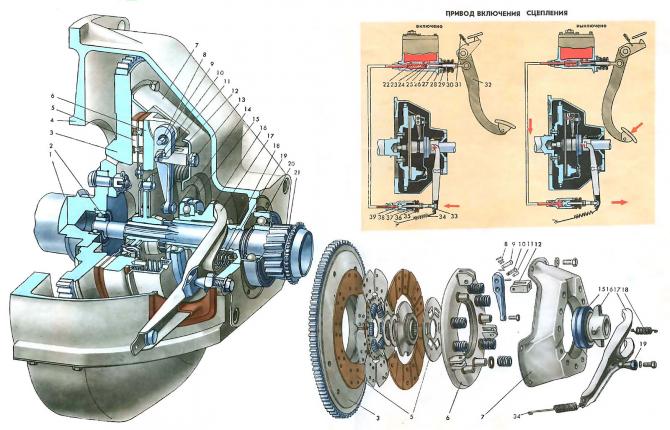

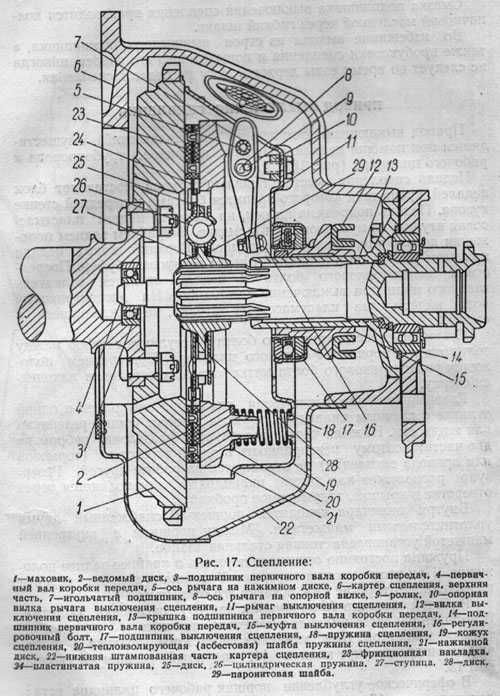

Сцепление автомобиля Волга- сухое, однодисковое, с гидравлическим приводом выключения (рис. 17).

Ведущий (нажимной) диск сцепления 21 посредством рычагов 11, качающихся на игольчатых подшипниках 7, через опорные вилки 10 соединен со штампованным кожухом 19, который прикреплен к торцу маховика 1.

Ведомый диск 2 зажимается между маховиком и нажимным диском шестью цилиндрическими пружинами 18, расположенными равномерно по окружности. Под пружины поставлены теплоизолирующие шайбы 20.

Ведомый диск сцепления состоит из стального диска 25 с прикрепленным к нему посредством волнистых пластинчатых пружин 24 фрикционными накладками 23 и соединен со ступицей 27, сидящей на шлицевом конце первичного вала коробки передач, через цилиндрические пружины 26.

Пластичные пружины 24, несколько разжимая накладки 23, способствуют повышению плавности включения сцепления.

Цилиндрические пружины 26, установленные между дисками 25 и 28 и ступицей 27, а также фрикционные шайбы 29, установленные между фланцем ступицы и дисками, служат для гашения крутильных колебаний, т.е. является демпфером.

Величина момента трения демпфера регулируется при сборке установкой различного количества тонких стальных шайб.

Выключение сцепления осуществляется следующим образом.

Нажимая на педаль сцепления, водитель через гидропривод действует на вилку 12, которая, поворачиваясь на шаровой опоре, передвигает муфту 15 с шариковым упорным подшипником 17 в сторону маховика.

Шариковый подшипник, упираясь в головки регулировочных винтов 16, ввернутых в концы рычагов 11, поворачивает их, отводя нажимной диск 21. При этом происходит выключение сцепления.

Смазка подшипника выключения сцепления производится колпачковой масленкой через гибкий шланг.

Во избежание выхода из строя выжимного подшипника, а так же пробуксовки сцепления и повышенного его износа никогда не следует во время езды держать ногу на педали сцепления.

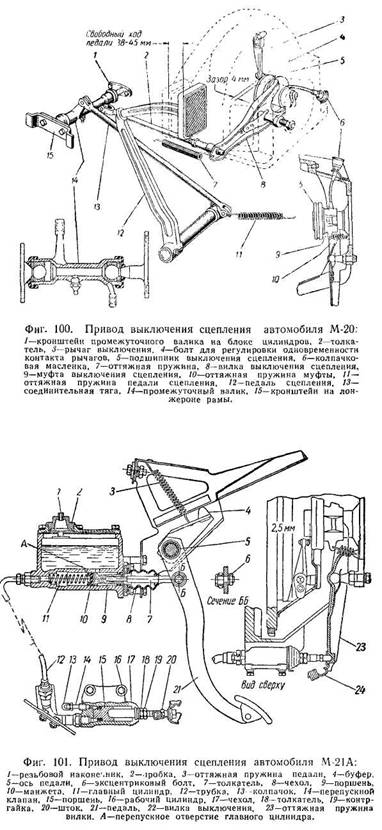

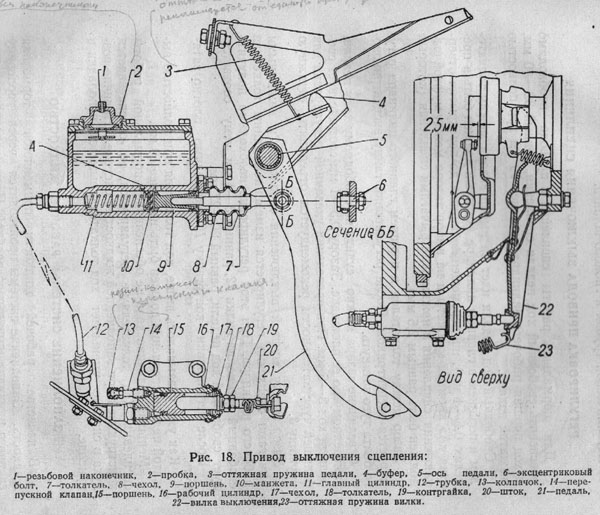

Привод выключения сцепления (гидравлический) осуществляется при помощи педали, главного цилиндра, трубопровода и рабочего цилиндра (рис. 18).

Педаль сцепления вместе с педалью тормоза составляет блок педалей, кронштейн которого крепится болтами к передней стенке кузова. Педаль подвешена на оси, на которую надета пластмассовая втулка, не нуждающаяся в смазке. В крайнем заднем положении педаль удерживается пружиной. Верхний конец педали при этом упирается в кронштейн через резиновый буфер. Посредством эксцентрикового болта к педали крепится толкатель главного цилиндра выключения сцепления. На эксцентриковый болт надеты две пластмассовые втулки, не нуждающиеся в смазке.

С помощью эксцентрикового болта б регулируют зазор между толкателем и поршнем 9 главного цилиндра. При среднем положении эксцентрикового болта метка О па его головке находится сверху.

Главный цилиндр выключения сцепления выполнен в одной отливке с главным цилиндром тормоза и имеет общий резервуар для жидкости. Нижняя часть резервуара разделена ребром па две части; поэтому неисправность в одной из систем (тормозов или привода сцепления) не отражается на работе другой. Резервуар расположен над двумя цилиндрами и наполняется через отверстие в крышке, закрываемое пробкой 2.

Внутри цилиндра находится поршень 9, снабженный двумя уплотнительными манжетами. Между поршнем и внутренней манжетой установлена тонкая стальная шайба.

Пружина постоянно отжимает поршень в крайнее заднее положение. При этом кромка внутренней манжеты должна перейти перепускное отверстие А, оставив его открытым.

Рабочий цилиндр 16 крепится к картеру сцепления болтами. В корпусе рабочего цилиндра помещен поршень 15 с уплотнительной манжетой. Для удаления из системы воздуха в рабочий цилиндр ввернут клапан 14, закрытый резиновым колпаком 13.

В сферическое углубление поршня рабочего цилиндра вставлен толкатель 18, который регулируется по длине. От попадания грязи рабочий цилиндр предохранен резиновым чехлом.

Оттяжная пружина 23 постоянно прижимает вилку выключения сцепления, толкатель и поршень вперед, в крайнее переднее положение.

Трубопровод между главным и рабочим цилиндрами состоит из металлической трубки и гибкого шланга.

РЕГУЛИРОВКА ПРИВОДА ВЫКЛЮЧЕНИЯ СЦЕПЛЕНИЯ

Для нормальной работы сцепления и привода необходимо обеспечить свободный ход педали сцепления, равный 32-40 мм, и ход поршня рабочего цилиндра не менее 19 мм при полностью выжатой педали.

Свободный ход педали идет на выбор зазора между толкателем и поршнем в главном цилиндре (который должен быть в пределах 0,5-1 мм), на перемещение поршня до перекрытия отверстия А кромкой манжеты и на выбор зазора между муфтой выключения сцепления и нажимными рычагами сцепления (который должен быть равным 2,5 мм). Зазор между толкателем и поршнем главного цилиндра регулируется эксцентриком. После регулировки гайку эксцентрикового болта туго затянуть. О величине зазора можно судить по свободному ходу педали, замеренному по ее площадке. Зазору 0,5-1 мм соответствует свободный ход 3-6 мм. При проведении указанной регулировки для большей чувствительности рекомендуется отъединять оттяжную пружину 3. Зазор между муфтой выключения сцепления и нажимными рычагами сцепления регулируется изменением длины толкателя рабочего цилиндра. При этой регулировке необходимо получить свободный ход конца вилки 22, равный 3-4 мм, чему соответствует свободный ход педали, равный 20-27 мм. После регулировки контргайку 19 необходимо плотно затянуть. Как уже указывалось выше, ход толкателя при полностью выжатой педали сцепления должен быть не менее 19 мм. Меньшая величина хода не обеспечивает нормальной работы сцепления. Ход толкателя не регулируется, он обеспечивается конструкцией при заполненной жидкостью системе. Наличие воздуха в системе уменьшает ход толкателя, вызывая неполадки в приводе.

ЗАПОЛНЕНИЕ СИСТЕМЫ РАБОЧЕЙ ЖИДКОСТЬЮ

В качестве рабочей жидкости применяется тормозная жидкость. Заполнение системы производится через горловину главного цилиндра, прикрытую пробкой. После заполнения всего резервуара главного цилиндра следует завернуть пробку и создать небольшое давление на эту жидкость, пользуясь шинньш насосом. Для присоединения шланга шинного насоса в пробке имеется резьбовой наконечник. Под действием давления жидкость из резервуара главного цилиндра заполняет систему. Воздух из системы выпускается через перепускной клапан 14 на рабочем цилиндре.

Для этого необходимо снять резиновый колпачок 13 на головке клапана и надеть шланг для прокачки тормозов (рис. 19). Конец шланга следует опустить в стеклянный сосуд с небольшим количеством тормозной жидкости и отвернуть клапан на 1/2 оборота. После того, как прекратится выход воздуха из системы и жидкость пойдет ровной струей без пузырьков, клапан нужно плотно завернуть, снять шланг, поставить колпачок на место и долить жидкости. Уровень жидкости должен быть на 15-20 мм ниже верхней кромки отверстия под пробкой в крышке. При прокачке нельзя допускать обнажения дна в главном цилиндре, поэтому, если из системы вытекло около стакана жидкости (150 куб. см), следует прекратить прокачку и продолжить ее только после доливки. В завершение нужно выжать педаль и замерить величину перемещения толкателя, которая должна быть не менее 19 мм. При меньшей величине, если система исправная,- продолжать прокачку, как было указано выше, до полного удаления воздуха из системы и получения надлежащего перемещения толкателя.

УХОД ЗА ПРИВОДОМ СЦЕПЛЕНИЯ

Через каждые 1000 км пробега следует:

1. Проверить уровень жидкости в главном цилиндре; при необходимости - долить.

2. Проверить свободный ход педали сцепления, как указано выше, и отрегулировать, если необходимо, изменением длины толкателя.

www.autoprezent.ru

Сцепление ГАЗ-21 (Цветной альбом, лист 18)

| Сцепление ГАЗ-21 (Цветной альбом, лист 18) | Источник: www.volga21.h2.ru |

|

1 — коленчатый вал двигателя; 2 — шарикоподшипник первичного вала коробки передач; 3 — маховик коленчатого вала двигателя; 4 — картер сцепления; 5 — ведомый диск; 6 — нажимной диск; 7 — кожух нажимного диска; 8 — игольчатый подшипник рычага нажимного диска; 9 — ось рычага нажимного диска; 10 — палец вилки рычага; 11 — ролик вилки рычага; 12 — вилка рычага нажимного диска; 13 — рычаг нажимного диска; 14 — регулировочный винт рычага; 15 — упорный подшипник скользящей муфты; 16 — скользящая муфта привода выключения сцепления; 17 — вилка привода; 18 — оттяжная пружина скользящей муфты; 19 — шаровая опора вилки; 20 — шарикоподшипник первичного вала; 21 — первичный вал коробки передач; 22 — возвратная пружина поршня; 23 — шайба поршня; 24 — уплотнительная манжета поршня; 25 — поршень главного цилиндра; 26 — корпус главного цилиндра привода выключения сцепления; 27 — задняя манжета поршня главного цилиндра; 28 — задняя крышка корпуса главного цилиндра; 29 — защитный колпак цилиндра; 30 — толкатель поршня; 31 — оттяжная пружина педали; 32 — педаль привода главного цилиндра; 33 — толкатель поршня рабочего цилиндра; 34 — оттяжная пружина вилки; 35 — защитная муфта цилиндра; 36 — стопорное кольцо; 37 — корпус рабочего цилиндра привода выключения сцепления; 38 — уплотнительная манжета поршня; 39 — поршень рабочего цилиндра |

Сцепление однодисковое, сухое, с пружинной ступицей и гасителем крутильных колебаний на ведомом диске. Сцепление состоит из двух основных частей: нажимного и ведомого дисков. Нажимной диск заключен в стальной штампованный кожух, прикрепленный к торцу маховика, а ведомый диск установлен на первичном валу коробки передач между маховиком и нажимным диском.

Нажимной диск чугунный, подвижно соединен с кожухом при помощи трех рычагов, равномерно расположенных по окружности. Он постоянно отжимается усилием шести цилиндрических пружин в сторону маховика, прижимая к нему ведомый диск. При этом вращение от двигателя через кожух и зажатый между нажимным диском и маховиком ведомый диск передается на первичный вал коробки передач.

Выключение сцепления осуществляется с помощью рычагов, которые при повороте на осях опорных вилок, закрепленных на кожухе, отводят нажимной диск от маховика, освобождая ведомый диск. При этом коленчатый вал двигателя разъединяется с первичным валом коробки передач.

Ведомый диск составной конструкции. Он состоит из двух фрикционных накладок, соединенных через волнистые пружинные пластины и штампованные диски со ступицей, свободно скользящей по шлицам первичного вала. Каждая фрикционная накладка приклепана к пластинчатым пружинам независимо одна от другой. Поэтому накладки вследствие волнистости пружин при отводе нажимного диска отжимаются друг от друга, а при нажатии плотно прижимаются, обеспечивая плавность включения сцепления.

Диски, несущие фрикционные накладки, связаны со ступицей свободно, через цилиндрические пружины, помещенные (по касательной к окружности) в окнах фланца ступицы и дисков. Между собой диски соединены штифтами, которые проходят через V–образные вырезы во фланце ступицы, что дает возможность некоторого относительного их перемещения.

При передаче крутящего момента от фрикционных накладок к ступице пружины в зависимости от величины этого момента сжимаются до упора штифтов в края вырезов фланца ступицы. Это способствует плавности передачи крутящего момента. Для уменьшения передачи крутильных колебаний коленчатого вала двигателя на трансмиссию ведомый диск сцепления снабжен гасителем крутильных колебаний. Гаситель состоит из фрикционных шайб, зажатых между фланцем ступицы и дисками, несущими фрикционные накладки. Гашение крутильных колебаний происходит за счет трения между этими деталями при перемещении дисков относительно фланца ступицы.

Механизм сцепления заключен в картер, верхняя (основная) часть которого отлита из алюминиевого сплава, а нижняя (съемная) часть отштампована из листовой стали.

Для улучшения температурных условий работы механизма сцепления предусмотрена его вентиляция. Она осуществляется за счет вентиляционных окон в верхней и боковых частях картера.

Сцепление выключается с помощью гидравлического привода, действующего при нажатии на педаль. Привод воздействует на наружный конец вилки, опирающейся средней частью на шаровую опору. Внутренний конец вилки, нажимая на выступы муфты выключения сцепления, передвигает ее по направлению к маховику. При этом упорный подшипник, установленный на муфте, упирается в сферические головки регулировочных винтов, ввернутых в концы рычагов нажимного диска. Рычаги, поворачиваясь на осях опорных вилок и пре одолевая усилие нажимных пружин, отводят нажимной диск, освобождая ведомый диск. Сцепление выключается.

При выключенном сцеплении силовая передача автомобиля отъединена от двигателя. При отпускании педали сцепление включается.

Гидравлический привод состоит из главного и рабочего цилиндров трубопроводов, соединяющих эти цилиндры, и педали.

Толкатель главного цилиндра действует на поршень от педали Он соединен с педалью шарнирно при помощи эксцентрикового пальца, который обеспечивает регулировку зазора между упорной головкой толкателя и опорной сферой поршня. Толкатель рабочего цилиндра составной. Он позволяет осуществлять регулировку зазора между головками рычагов нажимного диска и упорным подшипником скользящей муфты.

Техническое обслуживание сцепления включает: регулировку и прокачку его привода; регулировку зазора (2,5мм) между нажимными рычагами и упорным подшипником скользящей муфты при износе фрикционных накладок; регулировку упорных винтов нажимных рычагов; смазку упорного подшипника и скользящей муфты через колпак. новую масленку, установленную с правой стороны картера. Привод сцепления работает нормально, если свободный ход педали, замеренный по середине площадки, равен 32–40 мм, зазор между толкателем и поршнем главного цилиндра — 0,5–1 мм и ход толкателя рабочего цилиндра, перемещающего конец вилки при полностью нажатой педали,— 19–20мм.

В качестве рабочей жидкости для заполнения резервуара главного цилиндра применяется тормозная жидкость. Заполнение производится через горловину главного цилиндра, которая закрывается пробкой. После заполнения резервуара нужно плотно завернуть пробку и создать небольшое давление воздуха на тормозную жидкость, пользуясь шинным насосом. Для присоединения шланга шинного насоса в пробке имеется резьбовой наконечник. Под действием давления воздуха жидкость заполняет гидравлическую систему.

Удаление воздуха из системы производится через перепускной клапан, расположенный на корпусе рабочего цилиндра. Для этого со сферической головки клапана нужно снять резиновый защитный колпачок и надеть резиновый шланг. Нижний конец шланга опустить в сосуд емкостью около 0,25 л, заполненный наполовину тормозной жидкостью. Отвернуть клапан на 1/2 оборота и выпускать жидкость до тех пор, пока прекратится выход воздуха из системы и жидкость пойдет ровной струей без пузырьков. После этого завернуть клапан, снять шланг и надеть защитный колпачок.

После прокачки в резервуар главного цилиндра долить тормозную жидкость. Уровень ее должен быть на 15–20 мм ниже кромки наливного отверстия.

При прокачке ни в коем случае нельзя допускать обнажения дна резервуара главного цилиндра, так как в этом случае в систему может попасть воздух. Отсутствие воздуха в системе проверяется по величине хода толкателя рабочего цилиндра. Величина эта при полностью нажатой педали сцепления должна быть не менее 19 мм. При меньшей величине хода, если система исправна, нужно повторить прокачку и продолжать ее до полного удаления воздуха и получения необходимого хода толкателя.

gaz21.tut.nov.ru

CAROLD.RU - Сайт о ретро автомобилях и технике.

Устройство привода показано на фиг. 101. Гидравлический привод осуществляется при помощи педали, главного цилиндра, трубопровода и рабочего цилиндра.

Педаль сцепления совместно педалью тормоза составляет блок педалей, кронштейн которого крепится болтами к передней стенке кузова. Педаль подвешена на оси, на. которую надета пластмассовая втулка, не нуждающаяся в смазке. В крайнем заднем положении педаль удерживается пружиной 3. Верхний конец педали при этом упирается в кронштейн через резиновый буфер 4. Посредством эксцентрикового болта 6 и педали крепится толкатель 7 главного цилиндра выключения сцепления. На болт надеты две пластмассовые втулки, не нуждающиеся в смазке.

С помощью эксцентрикового болта регулируют зазор между толкателем и поршнем 9 главного цилиндра. При среднем положении эксцентрикового болта метка О (или вырез на одном из углов его головки) находится сверху.

Главный цилиндр выключения сцепления выполнен в одной отливке с главным цилиндром тормоза и имеет общий резервуар для жидкости. Нижняя часть резервуара разделена ребром на две части, и поэтому неисправность в одной из систем (тормозов или привода сцепления) не отражается на работе другой. Резервуар расположен над двумя цилиндрами и наполняется через отверстие в крышке, закрываемое пробкой 2. Внутри цилиндра находится поршень 9, снабженный двумя уплотнительными манжетами. Между поршнем и внутренней манжетой установлена тонкая стальная шайба.

Пружина постоянно отжимает поршень в крайнее заднее положение. При этом кромка внутренней манжеты должна перейти перепускное отверстие А, оставив его открытым.

Рабочий цилиндр 16 крепится к картеру сцепления болтами. В корпусе рабочего цилиндра расположен поршень с уплотнительной манжетой. Для удаления из системы воздуха в рабочий цилиндр ввернут клапан 14, закрытый резиновым колпачком 13.

В сферическое углубление поршня рабочего цилиндра вставлен толкатель 18, который регулируется по длине. От попадания грязи рабочий цилиндр предохранен резиновым чехлом.

Оттяжная пружина 23 постоянно прижимает вилку 22 выключения сцепления, толкатель и поршень в переднее положение.

Трубопровод между главным и рабочим цилиндрами состоит из металлической трубки и гибкого шланга.

Регулировка привода выключения сцепления. Для нормальной работы сцепления и привода необходимо обеспечить свободный ход педали сцепления, равный 32—40 мм, и ход поршня рабочего цилиндра не менее 19 мм при полностью выжатой педали.

Свободный ход педали идет на выбор зазора между толкателем и поршнем в главном цилиндре (который должен быть в пределах 0,5—1 мм), на перемещение поршня до перекрытия отверстия А кромкой манжеты и на выбор зазора между муфтой выключения сцепления и нажимными рычагами сцепления (который должен быть равным 2,5 мм).

Зазор между толкателем и поршнем главного цилиндра регулируется эксцентриком 6. После регулировки гайка эксцентрикового болта плотно затягивается. О величине зазора можно судить по свободному ходу педали, замеренному по ее площадке. Зазору в 0,5—1 мм соответствует свободный ход в 3—б мм.

При проведении указанной регулировки рекомендуется отъединять оттяжную пружину 3.

Зазор между муфтой выключения сцепления и нажимными рычагами сцепления регулируется изменением длины толкателя 18 рабочего цилиндра. При этой регулировке необходимо получить свободный ход педали, равный 20—27 мм. После регулировки контргайка 19 должна быть туго затянута. Как уже указывалось выше, ход толкателя 18 при полностью выжатой педали сцепления должен быть не менее 19 мм. Меньшая величина хода не обеспечивает нормальной работы сцепления. Ход толкателя не регулируется, он обеспечивается конструкцией при заполненной жидкостью системе.

Попадание воздуха в систему уменьшает ход толкателя, вызывая неполадки в приводе.

Заполнение системы рабочей жидкостью. Система заполняется тормозной жидкостью через горловину главного цилиндра, прикрытую пробкой 2. После заполнения всего резервуара главного цилиндра пробку следует завернуть и с помощью шинного насоса создать небольшое давление на эту жидкость. Для присоединения шланга насоса в пробке имеется резьбовой наконечник /.

Под действием давления жидкость из резервуара главного цилиндра заполняет систему.

Воздух из системы выпускается через перепускной клапан на рабочем цилиндре. Для этого необходимо снять резиновый колпачок с головки клапана и надеть шланг для прокачки тормозов (фиг. 102). Конец шланга следует опустить в стеклянный сосуд, с небольшим количеством тормозной жидкости, и отвернуть клапан на /г оборота.

После того как прекратится выход воздуха из системы и жидкость пойдет ровной струей без пузырьков, клапан надо плотно завернуть и долить жидкость. Уровень жидкости должен быть на 15—20 мм ниже верхней кромки отверстия в крышке. При прокачке нельзя допускать обнажения дна в главном цилиндре. Поэтому, если из системы вытекло около стакана жидкости (150 см3), следует долить жидкость и затем продолжить прокачку.

Затем надо выжать педаль и замерить величину перемещения толкателя, которая должна быть не менее 19 мм. При меньшей

неличине, если система исправная, нужно продолжать прокачку до полного удаления воздуха из нее и получения надлежащего перемещения толкателя.

Привод сцепления автомобилей ГАЗ-51А и ГАЗ-63

Привод сцепления у автомобилей ГАЗ-51А н ГАЗ-63 одинаков.

Регулировка свободного хода педали сцепления сводится к установке свободного хода педали в пределах 35—45 мм, что соответствует зазору между упорным подшипником и головками рычагов приблизительно в 4 мм.

carold.ru

Регулировка педали сцепления на Газели

Как отрегулировать сцепление на ГАЗели, чтобы стало удобнее управлять автомобилем? Это один из многих вопросов, которые задают их владельцы. Существует много проблем, с которыми сталкиваются владельцы этой машины, но одним из самых проблемных узлов является сцепление. Как узел отрегулировать, стоит ли его ремонтировать или лучше заменить на другой?

Сцепление для автомобиля Газель

Вернуться к оглавлениюПеред началом регулировки

Регулировка сцепления проводится только если узел полностью исправен. Сцепление у ГАЗели очень хрупкое и часто ломается даже из-за небольшой перенагрузки, поэтому проблемы могут возникнуть еще до начала каких-то регулировочных работ. Не самая качественная технология производства стала основной причиной, по которой детали узла чуть ли не одна за другой выходят из строя. Стоит проверить, все ли элементы конструкции сцепления целы перед тем как начинать другие работы. Что нужно проверить тщательнее всего:

- Часто ломается рабочий цилиндр. Его стоит проверить в первую очередь на протекание, пробои, повреждения шлангов. Если он не будет работать нормально, система переключения передач замедлится, а из-за этого могут возникнуть другие проблемы при движения (рывки, потеря скорости).

Так выглядит рабочий цилиндр сцепления Газели

- Хрупкой является дисковая передача (корзина), которая сделана из металла не самого лучшего качества. Иногда возникает настолько сильное трение между элементами, что диски сцепления обгорают до синего цвета, а потом становятся очень хрупкими. Перед регулировкой их следует заменить на новые, если старые были повреждены.

- Нередко гнутся пружины и вилка, их тоже потребуется заменить. Настройка сцепления позволит совершать более плавное и быстрое переключение передач, создавая меньше нагрузки на другие узлы ходовой системы. Проводится она только после проверки целостности всех элементов.

Процесс регулировки педали

Из-за того что механизм со временем снашивается, педаль сцепления может заметно ослабеть, вследствие чего ухудшается управление ходом автомобиля. Чтобы это исправить, ее можно подтянуть. Как проверить, нужно ли проводить коррекцию натяжения?

Процесс регулировки педали сцепления Газели

Обычно у ГАЗели появляются следующие признаки, которые говорят о неправильном положении педали сцепления:- педаль западает, когда начинается движение машины;

- во время смены передач слышен шум, стук, могут появляться рывки транспортного средства;

- слышны громкие удары под машиной, во время смены передач со 2 по 4.

Дабы удостоверится, что требуется регулировка сцепления, линейкой или рулеткой нужно измерить расстояние между педальной накладкой и полом. Нормальный показатель составляет 15 см, если же по измерениям получилось меньше или значительно больше — нужно подтягивать трос. Как отрегулировать педаль?

Под капотом находится болт с контргайкой, который регулирует натяжение троса сцепления. Чтобы педаль имела больше пространства хода — затягиваем гайку, а чтобы сделать ход меньше — откручиваем ее. Регулируем до тех пор, пока педаль не встанет на свое место. Чтобы проверить результат, жмем на педаль 3 раза, а потом снова проводим замеры, когда она вернется в свое обычное положение. Эту процедуру можно доверить и специалистам в автосервисе, у них на это уйдет меньше времени и сил. Вернуться к оглавлению

Под капотом находится болт с контргайкой, который регулирует натяжение троса сцепления. Чтобы педаль имела больше пространства хода — затягиваем гайку, а чтобы сделать ход меньше — откручиваем ее. Регулируем до тех пор, пока педаль не встанет на свое место. Чтобы проверить результат, жмем на педаль 3 раза, а потом снова проводим замеры, когда она вернется в свое обычное положение. Эту процедуру можно доверить и специалистам в автосервисе, у них на это уйдет меньше времени и сил. Вернуться к оглавлениюУсовершенствование узла

Для того, чтобы прокачать систему сцепления, придется полностью убрать все старые детали узла. Заводская конструкция сама по себе ненадежна, поэтому не стоит надеяться, что замена 1-2 элементов что-то изменит. Если не хотите долго возиться с ремонтом Газели, то замените все и сразу.

Применять элементы конструкции с одной модели ГАЗели на другую не рекомендуется. К примеру, корзина сцепления с 406 подходит и на 402 газель, но при этом во время эксплуатации возникают трудности с переходом на 5 передачу и задний ход.

Экспериментировать не рекомендуется. Провести замену лучше всего в проверенном автосервисе. О качестве услуг в сервисе стоит узнать заранее, поскольку если что-то смонтируют не так, придется переделывать. Самостоятельно можно установить компоненты и весь узел, но для этого понадобится эстакада или несколько домкратов, которые есть не у каждого водителя.

Схема привода подключения сцепления Газели

Для каждой модели ГАЗели потребуется подбирать определенный тип деталей, поиски которых могут занять время. Конструкции узла у разных моделей незначительно, но отличаются, поэтому универсального варианта здесь нет. Вернуться к оглавлениюСхема разбора сцепления

Если решились менять весь узел, вот небольшая схема, как самостоятельно все снять и заменить. Поднимаем машину, находим сцепление.

- Сначала потребуется отсоединить цилиндр от стартера.

- Отсоединенный цилиндр поднимаем вверх вместе со шлангом. Если хотите менять именно цилиндр, отключаем от шланга старую деталь, ставим новую. Также есть доступ к вилке, которую можно открутить и заменить, открутив всего 1 крепежный болт.

- Разбираем узел дальше. Снимаем нижнюю часть картера, видим кронштейн, снимаем и его.

- Перед нами коробка. Откручиваем ее крепежи, снимаем вместе с муфтой. Вытаскиваем уплотнители.

Отворачиваем кожух с маховиком, потихоньку вращаем вручную коленвал, чтобы затем снять диски сцепления. Вытащить их можно через люк.

Отворачиваем кожух с маховиком, потихоньку вращаем вручную коленвал, чтобы затем снять диски сцепления. Вытащить их можно через люк. - Только после всех этих операций можно снять главный цилиндр системы. Откручиваем шланг, сливаем жидкость, а затем отсоединяем толкатель и педаль сцепления. Готово, старый узел полностью извлечен, теперь можно установить новый.

Сборка проводится в обратном порядке с учетом следующего:

- в шариковые подшипники нужно добавить смазку;

- при монтаже кожуха необходимо совместить метки деталей (если меток нет, их нужно нанести).

Что делать, чтобы избежать поломки сцепления

Требуется очень аккуратно вести себя с ГАЗелями, чтобы у них ничего не ломалось. Если вам уже надоело регулировать педаль и перебирать все детали для ремонта сцепления, стоит избегать некоторых действий во время езды, которые негативно сказываются на целостности элементов конструкции:

- Не удерживайте педаль сцепления длительное время при движении транспортного средства, это нагружает систему и быстро приводит в негодность большинство деталей узла.

- Не начинайте движение с большой начальной скорости и перескакиванием через несколько передач. Это разрушительно сказываются на «корзине» и цилиндре.

- Меньше пользуйтесь сцеплением. Как ни парадоксально, но частое использование сцепления ведет к скорому износу механизмов.

Вилка сцепления Газели Соболь

- Избегайте замены деталей узла в дешевых сервисных центрах. Проводите обслуживание машины самостоятельно или в профессиональных мастерских с хорошей репутацией. Некоторые неопытные механики могут создать новые проблемы вместо устранения поломки. Дело житейское, но с ГАЗелью и так проблем хватает.

Лучше всего в настройке узла сцепления поможет инструкция к автомобилю.

Замена сцепления на автомобиле Газель

В ней можно найти детальное описание всех нюансов регулировки. Проводить эту процедуру понадобится примерно раз в 3-4 месяца при регулярном использовании транспортного средства, вплоть до замены узла. Замена деталей поможет лишь на время избавиться от проблем. Если покупать фирменные запчасти для ГАЗелей, то сразу стоит готовится к их возможной поломке. Необходимо уточнить в автомастерских самый подходящий вариант для замены.avtomobilgaz.ru

Волга ГАЗ-21 : Архив, книги : АВТОМОБИЛЬ "ВОЛГА" 59г.

ШАССИ

СЦЕПЛЕНИЕ Сцепление автомобиля "Волга"- сухое, однодисковое, с гидравлическим приводом выключения (рис. 17). Ведущий (нажимной) диск сцепления 21 посредством рычагов 11, качающихся на игольчатых подшипниках 7, через опорные вилки 10 соединен со штампованным кожухом 19, который прикреплен к торцу маховика 1. Ведомый диск 2 зажимается между маховиком и нажимным диском шестью цилиндрическими пружинами 18, расположенными равномерно по окружности. Под пружины поставлены теплоизолирующие шайбы 20. Ведомый диск сцепления состоит из стального диска 25 с прикрепленным к нему посредством волнистых пластинчатых пружин 24 фрикционными накладками 23 и соединен со ступицей 27, сидящей на шлицевом конце первичного вала коробки передач, через цилиндрические пружины 26. Пластичные пружины 24, несколько разжимая накладки 23, способствуют повышению плавности включения сцепления. Цилиндрические пружины 26, установленные между дисками 25 и 28 и ступицей 27, а также фрикционные шайбы 29, установленные между фланцем ступицы и дисками, служат для гашения крутильных колебаний, т.е. является демпфером. Величина момента трения демпфера регулируется при сборке установкой различного количества тонких стальных шайб. Выключение сцепления осуществляется следующим образом. Нажимая на педаль сцепления, водитель через гидропривод действует на вилку 12, которая, поворачиваясь на шаровой опоре, передвигает муфту 15 с шариковым упорным подшипником 17 в сторону маховика. Шариковый подшипник, упираясь в головки регулировочных винтов 16, ввернутых в концы рычагов 11, поворачивает их, отводя нажимной диск 21. При этом происходит выключение сцепления.

Смазка подшипника выключения сцепления производится колпачковой масленкой через гибкий шланг. Во избежание выхода из строя выжимного подшипника, а так же пробуксовки сцепления и повышенного его износа никогда не следует во время езды держать ногу на педали сцепления.

ПРИВОД ВЫКЛЮЧЕНИЯ СЦЕПЛЕНИЯ Привод выключения сцепления (гидравлический) осуществляется при помощи педали, главного цилиндра, трубопровода и рабочего цилиндра (рис. 18). Педаль сцепления вместе с педалью тормоза составляет блок педалей, кронштейн которого крепится болтами к передней стенке кузова. Педаль подвешена на оси, на которую надета пластмассовая втулка, не нуждающаяся в смазке. В крайнем заднем положении педаль удерживается пружиной. Верхний конец педали при этом упирается в кронштейн через резиновый буфер. Посредством эксцентрикового болта к педали крепится толкатель главного цилиндра выключения сцепления. На эксцентриковый болт надеты две пластмассовые втулки, не нуждающиеся в смазке. С помощью эксцентрикового болта б регулируют зазор между толкателем и поршнем 9 главного цилиндра. При среднем положении эксцентрикового болта метка "О" па его головке находится сверху. Главный цилиндр выключения сцепления выполнен в одной отливке с главным цилиндром тормоза и имеет общий резервуар для жидкости. Нижняя часть резервуара разделена ребром па две части; поэтому неисправность в одной из систем (тормозов или привода сцепления) не отражается на работе другой. Резервуар расположен над двумя цилиндрами и наполняется через отверстие в крышке, закрываемое пробкой 2. Внутри цилиндра находится поршень 9, снабженный двумя уплотнительными манжетами. Между поршнем и внутренней манжетой установлена тонкая стальная шайба. Пружина постоянно отжимает поршень в крайнее заднее положение. При этом кромка внутренней манжеты должна перейти перепускное отверстие "А", оставив его открытым. Рабочий цилиндр 16 крепится к картеру сцепления болтами. В корпусе рабочего цилиндра помещен поршень 15 с уплотнительной манжетой. Для удаления из системы воздуха в рабочий цилиндр ввернут клапан 14, закрытый резиновым колпаком 13. В сферическое углубление поршня рабочего цилиндра вставлен толкатель 18, который регулируется по длине. От попадания грязи рабочий цилиндр предохранен резиновым чехлом.

Оттяжная пружина 23 постоянно прижимает вилку выключения сцепления, толкатель и поршень вперед, в крайнее переднее положение. Трубопровод между главным и рабочим цилиндрами состоит из металлической трубки и гибкого шланга.

РЕГУЛИРОВКА ПРИВОДА ВЫКЛЮЧЕНИЯ СЦЕПЛЕНИЯ Для нормальной работы сцепления и привода необходимо обеспечить свободный ход педали сцепления, равный 32-40 мм, и ход поршня рабочего цилиндра не менее 19 мм при полностью выжатой педали. Свободный ход педали идет на выбор зазора между толкателем и поршнем в главном цилиндре (который должен быть в пределах 0,5-1 мм), на перемещение поршня до перекрытия отверстия "А" кромкой манжеты и на выбор зазора между муфтой выключения сцепления и нажимными рычагами сцепления (который должен быть равным 2,5 мм). Зазор между толкателем и поршнем главного цилиндра регулируется эксцентриком. После регулировки гайку эксцентрикового болта туго затянуть. О величине зазора можно судить по свободному ходу педали, замеренному по ее площадке. Зазору 0,5-1 мм соответствует свободный ход 3-6 мм. При проведении указанной регулировки для большей чувствительности рекомендуется отъединять оттяжную пружину 3. Зазор между муфтой выключения сцепления и нажимными рычагами сцепления регулируется изменением длины толкателя рабочего цилиндра. При этой регулировке необходимо получить свободный ход конца вилки 22, равный 3-4 мм, чему соответствует свободный ход педали, равный 20-27 мм. После регулировки контргайку 19 необходимо плотно затянуть. Как уже указывалось выше, ход толкателя при полностью выжатой педали сцепления должен быть не менее 19 мм. Меньшая величина хода не обеспечивает нормальной работы сцепления. Ход толкателя не регулируется, он обеспечивается конструкцией при заполненной жидкостью системе. Наличие воздуха в системе уменьшает ход толкателя, вызывая неполадки в приводе.ЗАПОЛНЕНИЕ СИСТЕМЫ РАБОЧЕЙ ЖИДКОСТЬЮ В качестве рабочей жидкости применяется тормозная жидкость. Заполнение системы производится через горловину главного цилиндра, прикрытую пробкой. После заполнения всего резервуара главного цилиндра следует завернуть пробку и создать небольшое давление на эту жидкость, пользуясь шинньш насосом. Для присоединения шланга шинного насоса в пробке имеется резьбовой наконечник. Под действием давления жидкость из резервуара главного цилиндра заполняет систему. Воздух из системы выпускается через перепускной клапан 14 на рабочем цилиндре.

Для этого необходимо снять резиновый колпачок 13 на головке клапана и надеть шланг для прокачки тормозов (рис. 19). Конец шланга следует опустить в стеклянный сосуд с небольшим количеством тормозной жидкости и отвернуть клапан на 1/2 оборота. После того, как прекратится выход воздуха из системы и жидкость пойдет ровной струей без пузырьков, клапан нужно плотно завернуть, снять шланг, поставить колпачок на место и долить жидкости. Уровень жидкости должен быть на 15-20 мм ниже верхней кромки отверстия под пробкой в крышке. При прокачке нельзя допускать обнажения дна в главном цилиндре, поэтому, если из системы вытекло около стакана жидкости (150 куб. см), следует прекратить прокачку и продолжить ее только после доливки. В завершение нужно выжать педаль и замерить величину перемещения толкателя, которая должна быть не менее 19 мм. При меньшей величине, если система исправная,- продолжать прокачку, как было указано выше, до полного удаления воздуха из системы и получения надлежащего перемещения толкателя.

УХОД ЗА ПРИВОДОМ СЦЕПЛЕНИЯ Через каждые 1000 км пробега следует: 1. Проверить уровень жидкости в главном цилиндре; при необходимости - долить. 2. Проверить свободный ход педали сцепления, как указано выше, и отрегулировать, если необходимо, изменением длины толкателя.КОРОБКА ПЕРЕДАЧ

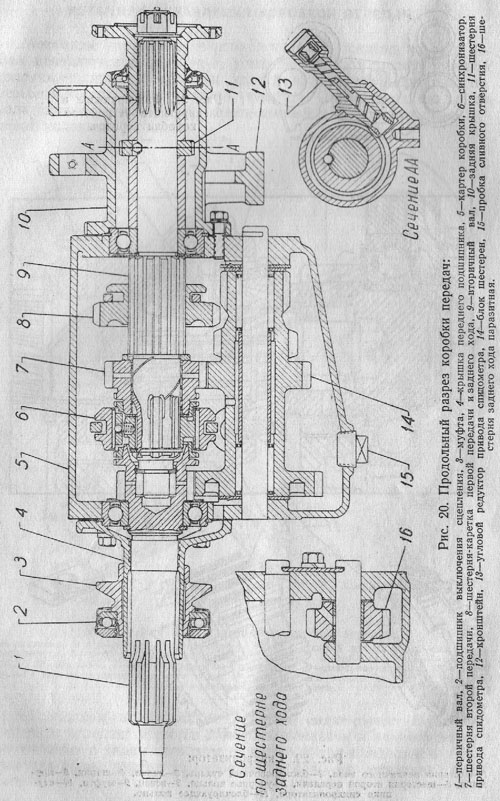

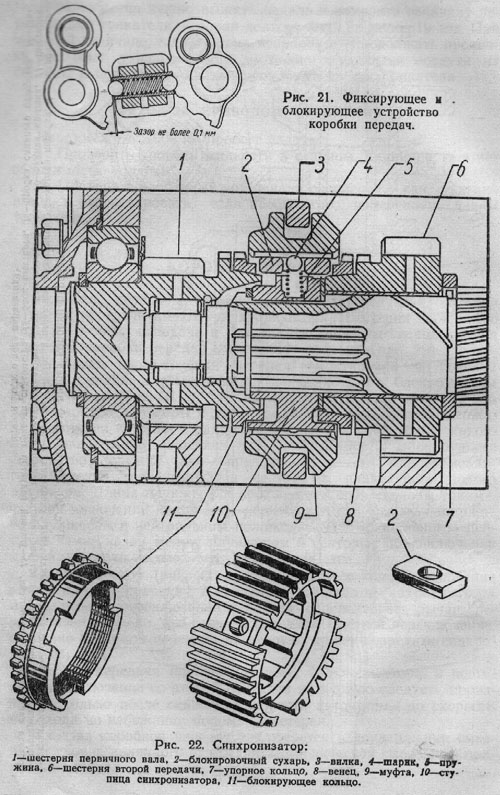

Коробка передач - механическая, трехступенчатая. Вторая и третья передачи имеют синхронизатор. Шестерни первичного вала и второй передачи и соответствующие им венцы блока шестерен коробки передач имеют винтовой зуб (рис. 20). Механизм переключения передач смонтирован в боковой крышке и снабжен объединенным фиксирующим и блокирующим устройством (рис. 21). Фиксирующее устройство состоит из двух шариков, пружины и двух секторов и служит для удержания шестерен коробки в заданном положении (положение какой-либо включенной передачи или нейтральное). Блокирующее устройство служит для предохранения от одновременного включения двух передач и состоит из плавающего полого плунжера. Длина плунжера и профиль секторов сделаны такими, что при включении какой-либо передачи второй сектор запирается плунжером в нейтральном положении. Для правильного действия замка зазор между плунжером и сектором при включении любой передачи должен быть не более 0,1 мм. Синхронизатор (рис. 22) служит для бесшумного включения второй и прямой передач. Для правильной работы синхронизатора и бесшумного переключения необходимо передвигать рычаг переключения плавно, без рывков. Слишком быстрое переключение, особенно с прямой передачи на вторую, может повредить синхронизатор. Первая передача коробки не имеет синхронизатора, и поэтому переключение со второй передачи на первую следует производить только после снижения скорости автомобиля до скорости пешехода во избежание поломок шестерен. Уход за коробкой передач заключается в поддержании смазки на уровне наливного отверстия, периодической смене ее и промывке картера.

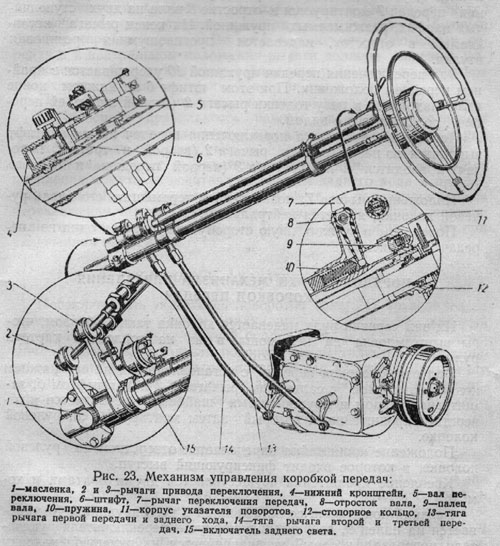

На нижнем конце вала свободно сидят рычаг 2 (второй и третьей передач) и рычаг 3 (первой передачи и заднего хода), соединенные с валом штифтом 6, который при продольном перемещении вала входит поочередно в пазы на ступицах этих рычагов. Для удержания рычагов от смещения в осевом направлении служит накладка, установленная между рулевой колонкой и кронштейном. Для выбора зазоров между торцами рычагов н торцами кронштейна и накладки поставлены пружинящие шайбы. Рычаги вала связаны посредством тяг 13 и 14 с рычагами па коробке передач. Смазка нижнего конца вала производится колпачковой масленкой 1, установленной на ступице рычага 2. Рычаг переключения передач 7 монтируется в отростке 8 вала на двух ступенчатых цапфах, разжимаемых пружиной. На конец рычага, вставляемый в отросток, надевается противошумная резиновая втулка. Вал переключения передач пружиной 10 удерживается в крайнем переднем положении. При этом штифт 6 на нижнем конце вала находится в пазу головки рычага 2 (второй и третьей передач), соединяя его с валом. Перемещением рычага переключения передач на себя штифт выводится из паза головки рычага 2 (второй и третьей передач) и вводится в паз рычага 3 (первой передачи и заднего хода). Положение рычага 7, позволяющее перемещать его вдоль рулевой колонки, является нейтральным. Поворотом в ту или иную сторону включается одна из передач (см. рис. 2).

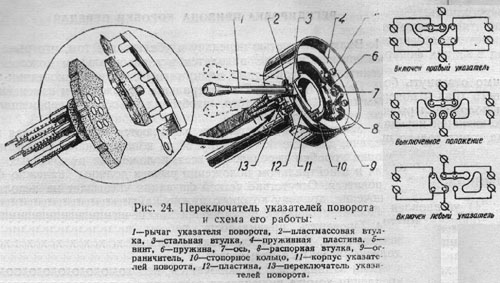

ПОРЯДОК СБОРКИ МЕХАНИЗМА УПРАВЛЕНИЯ КОРОБКОЙ ПЕРЕДАЧ На вал червяка руля надевается колонка таким образом, чтобы выштамповка на ней вошла в паз на горловине картера руля. Вал переключения передач, с установленными на его нижнем конце накладкой с сальником, рычагами 2 и 3, штифтом 6, защитным кольцом и пружинящими шайбами, вставляется в отверстие кронштейна 4, который затем монтируется на рулевой колонке. Положение кронштейна определяется отверстием на рулевой колонке, в которое входит фиксирующий выступ. Крепление кронштейна осуществляется двумя болтами и хомутом. Верхний конец вала со вставленной в него пружиной 10 надевается на палец 9, ввернутый в корпус 8 переключателя указателя поворота, который устанавливается на рулевую колонку и запирается пружинным кольцом 12. В отросток верхнего конца вала вставляется рычаг переключения передач 7, с резиновой втулкой на конце. Присоединяются тяги 14 и 13 и устанавливается включатель 15 освещения заднего хода.РЕГУЛИРОВКА ПРИВОДА КОРОБКИ ПЕРЕДАЧ 1. Включить третью передачу и убедиться в том, что рычаг 7 переключения передач находится в горизонтальном положении. Изменить, если необходимо, длину тяги 14, вращая наконечник. 2. Перевести рычаг 7 в нейтральное положение и изменением длины тяги 13 добиться того, чтобы вал 5 свободно перемещался вдоль рулевой колонки. 3. Убедиться, полностью ли включаются и выключаются все передачи, для чего покачать рукой за концы рычагов на боковой крышке коробки передач. Во всех положениях включенных передач и в нейтральном положении рычаги должны надежно фиксироваться. Отсутствие четкой фиксации указывает на неполное включение, причину которого нужно найти и устранить. После окончания регулировки наконечники тяг законтрить. 4. Проворить правильность работы включателя освещения заднего хода. При переключении на задний ход в задних фонарях должен загораться белый свет. Если задний свет не включается, необходимо отвернуть болт крепления хомута включателя освещения заднего хода и поворотом его добиться включения заднего света на положении рычага переключения передач, соответствующем включенной передаче заднего хода. Фонарь освещения заднего хода горит только при включенном зажигании.ПЕРЕКЛЮЧАТЕЛЬ УКАЗАТЕЛЕЙ ПОВОРОТА Переключатель указателей поворотов (рис. 24) установлен на рулевой колонке в литом цилиндрическом корпусе, который одновременно служит верхней опорой вала переключения передач. Включение указателя поворота осуществляется перемещением рычага вниз при левом повороте или вверх при правом повороте. Выключение происходит автоматически при повороте рулевого колеса в среднее положение, то есть при выходе автомобиля из поворота.ПОРЯДОК СБОРКИ ПЕРЕКЛЮЧАТЕЛЯ На рулевую колонку устанавливается корпус указателя поворота и стопорится пружинным кольцом 10. Подсобранные при помощи оси 7 и пружины 6 пластина 12 с ограничителем 9 устанавливаются в корпус 11 и одновременно с пружинной пластиной 4 через распорные втулки 3 закрепляются винтами 5. На цилиндрический хвостовик пластины 12 надеваются стальная накладка 3 и пластмассовая втулка 2 и ввинчивается рычаг указателя поворота 1. Стальная втулка должна находиться во впадине между зубцами пружинной пластины 4. Затем устанавливается переключатель поворота 13 таким образом, чтобы его поводок вошел во впадину пластины 12. После сборки необходимо, перемещая рычаг 1 вверх и вниз и поворачивая рулевое колесо, проверить четкость включения и выключения указателей поворота.

При включенных указателях на щитке приборов должна загораться мигающая контрольная лампочка. Если необходимо, произвести регулировку перемещением переключателя 13 относительно пластины 12.

КАРДАННАЯ ПЕРЕДАЧА

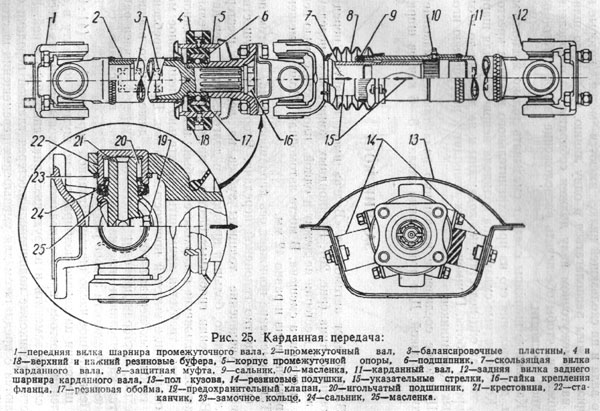

Карданная передача состоит из двух валов: переднего - промежуточного и заднего -карданного (рис. 25). Задний конец промежуточного вала опирается на шариковый подшипник, сидящий в резиновой обойме, корпус которой прикреплен с помощью резиновых подушек к стенкам туннеля пола. Вилки шарниров промежуточного вала расположены в одной плоскости. Вилки шарниров карданного вала расположены также в одной плоскости, перпендикулярной к плоскости вилок промежуточного вала, как показано на рис. 25. Нарушение указанного расположения вилок вызывает вибрацию промежуточной опоры при больших нагрузках.

Оба вала на заводе динамически балансируются с высокой точностью. Поэтому во избежание нарушения балансировки при разборке, все детали, в том числе вилки, крестовины и др., должны маркироваться для того, чтобы при сборке их поставить на прежние места и в прежнем положении. Нарушение балансировки приводит к вибрации. На шлицевом наконечнике карданного вала и на скользящей вилке имеются метки, которые при сборке должны располагаться в одну линию. Фланец со шлицами на промежуточном валу должен собираться и определенном положении, чтобы обеспечить расположение вилок этого вала в одной плоскости. Карданные шарниры следует смазывать только жидким маслом, до появления его из предохранительного клапана крестовины. Консистентные смазки типа солидола непригодны для шарниров, так как они недостаточно подвижны и не доходят до иголок во время работы. Применение их приводит к разрушению игольчатых подшипников. Шлицевое соединение карданного вала также смазывается жидкой смазкой. Для этого нужно сделать 5-6 качков шприца.

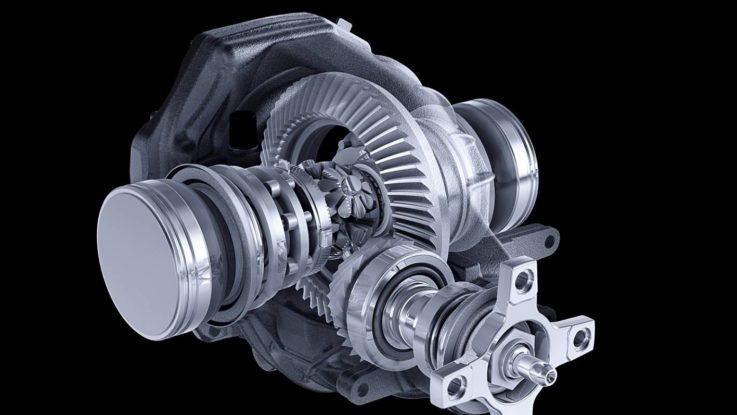

ЗАДНИЙ МОСТ

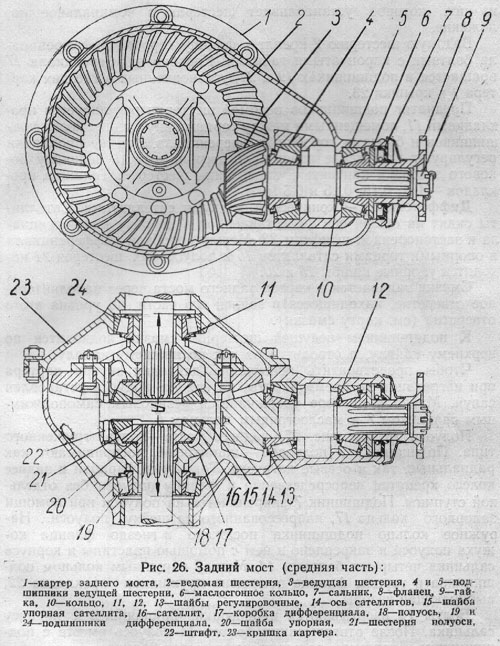

Задний мост автомобиля "Волга" имеет главную передачу гипоидного типа (рис. 26). В гипоидных конических передачах ось ведущей шестерни не лежит в одной плоскости с осью ведомой шестерни, а смещена. В мосте автомобиля "Волга" смещение направлено вниз и равно 42 мм. Такое смещение понижает ось карданного вала - в этом первое преимущество гипоидной передачи. Вторым преимуществом является увеличение толщины зубьев на ведущей шестерне и, следовательно, большая прочность и долговечность передачи. В зацеплении гипоидных шестерен происходит значительное взаимное скольжение поверхностей зубьев, и поэтому для гипоидных передач требуется применять обязательно специальное масло, обладающее высокой прочностью пленки. При употреблении для гипоидных передач обычного масла, даже самого высшего качества, шестерни приходят в негодность через 1-2 часа работы, так как масляная пленка разрывается, происходит сухое трение и поверхности зубьев разрушаются. Передаточное число шестерен главной передачи 4,555 (41 : 9). Эти шестерни на заводе подбираются по шуму и контакту в зацеплении. Поэтому при необходимости замены одной из шестерен следует заменить и вторую шестерню, спаренную с ней. Конические роликовые подшипники шестерен главной передачи собираются с преднатягом для уменьшения перемещения шестерен от действия нагрузок.

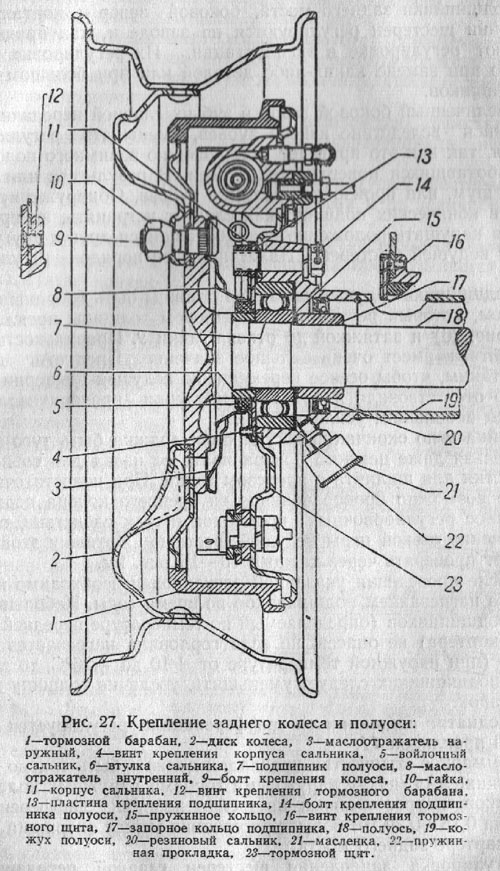

Ведущая шестерня 3 работает в двух подшипниках, установленных в передней горловине картера. Регулировка преднатяга подшипников производится прокладка ми 12, помещенными между упорным кольцом 10 и торцом внутреннего кольца переднего подшипника. Толщина прокладок - 0,1; 0,15; 0,25 и 0,5 мм. Внутреннее кольцо переднего подшипника зажимается на хвостовике гайкой 9 через ступицу фланца 8 и маслосгонное кольцо 6. Положение ведущей шестерни регулируется толщиной кольца 13, помещенного между опорным торцом шестерни и задним подшипником. На заводе применяются кольца толщиной 1,48; 1,53; 1,58; 1,63; 1,68 и 1,73 мм. При регулировке подбирается то из них, которое устанавливает шестерню в номинальное положение. Ведомую шестерню 2 крепят к фланцу коробки дифференциала болтами с корончатыми гайками. Коробка дифференциала 17 вращается в подшипниках 19 и 24, установленных в гнездах картера 1 и крышки 23. Преднатяг подшипников ведомой шестерни регулируется прокладками 11, помещенными между торцами внутренних колец подшипников и буртами коробки дифференциала. Эти же прокладки регулируют положение ведомой шестерни, то есть величину бокового зазора и контакта в зацеплении шестерен. Толщина прокладок - 0,1; 0,15; 0,25 и 0,5 мм. Дифференциал - конический, с двумя сателлитами. Сателлиты сидят на общей оси 14, вставленной в коробку дифференциала и застопоренной штифтом 22. Между коробкой дифференциала и опорными торцами сателлитов 16 и полуосевых шестерен 21 находятся упорные шайбы 15 и 20. Смазка заливается в картер заднего моста через наполнительное отверстие, находящееся в задней его части, до уровня этого отверстия (см. карту смазки). К подшипникам ведущей шестерни смазка подводится по верхнему каналу, а отводится от них по нижнему каналу. Чтобы предотвратить повышение давления внутри картера при нагревании во время работы, па кожухе полуоси установлен сапун. Масло в. картере удерживается резиновым самоподжимным сальником 7 и маслосгонным кольцом 6. Полуоси 18 (см. рис. 27) заднего моста - полуразгруженного типа. Подшипники 7 полуосей - шариковые, воспринимают как радиальные, так и осевые нагрузки. Тормозной барабан и заднее колесо крепятся непосредственно к фланцу полуоси без отдельной ступицы. Подшипник 7 закрепляется на полуоси при помощи запорного кольца 17, напрессованного на шейку полуоси. Наружное кольцо подшипника посажено в гнездо фланца кожуха полуоси и закреплено в нем с помощью пластины и корпуса сальника четырьмя болтами 14. Между наружным кольцом подшипника и торцом фланца помещена пружинная прокладка 22, выбирающая зазоры. Болты 14 ввертываются в бобышки, припаянные к корпусу сальника. После отвертывания болтов 14 полуось вместе с подшипником и корпусом сальника вынимается наружу. Для удержания смазки в полости подшипника полуоси служат сальники: резиновый 20 и войлочный 5, работающие на втулках 17 и 6, Войлочный сальник-разрезной и может быть заменен без спрессовки подшипника с полуоси, как это указано ниже. На корпусе сальника и на фланце полуоси имеются маслоуловители 3 и 8, предотвращающие попадание масла в тормоза при течи через войлочный сальник 5. Для смазки подшипника консистентной смазкой служит колпачковая масленка 21.

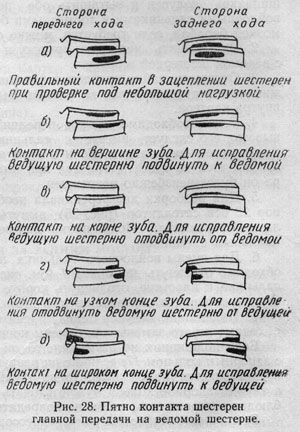

Для проверки контакта зубья ведомой шестерни покрываются тонким слоем краски и ведущая шестерня провертывается в обе стороны. Пятно контакта в зацеплении шестерен должно соответствовать указанному на рисунке 28. Если контакт не соответствует указанному, то следует изменить положение ведомой или ведущей шестерни. При этом будет изменяться и величина бокового зазора, но она не должна выходить за пределы 0,12 - 0,25 мм. Измерение боковою зазора производится индикатором. Величина бокового зазора может быть определена по угловому перемещению фланца крепления карданного вала. Длина дуги, замеренная по краю фланца, должна быть в пределах 0,25-0,5 мм. При этом замере необходимо отличать боковой зазор в зубьях главной пары от зазоров в шестернях дифференциала и в шлицах полуоси. Боковой зазор в шестернях дифференциала (полуосевых и сателлитах) проверяется по осевой игре полуосевых шестерен.Между опорной шайбой 20 и торцом коробки дифференциала щуп диаметром 0,6 мм не должен проходить. Если указанный зазор окажется больше, то следует разобрать дифференциал и замерить толщину опорных шайб. При неизношенных торцах деталей шайба полуосевой шестерни должна иметь толщину 1,6- 1,7 мм, а шайба сателлита 0,62-0,72 мм. Если толщина шайб меньше нижнего предела, то их следует заменить новыми. Несвоевременная замена указанных шайб приводит к недопустимому увеличению бокового зазора в зубьях шестерен дифференциала, к появлению ударной нагрузки и, как следствие, к поломкам шестерен дифференциала.

ПОРЯДОК РАЗБОРКИ ЗАДНЕГО МОСТА 1. Отвернуть по четыре болта 14 (см. рис. 27) крепления подшипников полуоси и вытащить обе полуоси с подшипниками, войлочными сальниками и тормозными барабанами в сборе. Тормозной барабан, если требуется, можно снять заранее. 2. Разъединить картер и крышку и вынуть дифференциал с ведомой шестерней в сборе. 3. Отвернуть гайку крепления фланца карданного вала, удерживая ведущую шестерню за фланец. Вынуть ведомую шестерню внутрь картера. 4. Если необходимо вынуть передний подшипник, выпреесовывать его следует вместе с сальником ведущей шестерни и маслосгонным кольцом. Если в этом нет нужды, сальник рекомендуется не трогать, так как при выпрессовывании из картера он будет неизбежно поврежден. 5. Для разборки дифференциала необходимо выколотить стопор 22 оси сателлитов (рис. 26), вынуть ось и вынуть все детали дифференциала. Подшипники дифференциала снимают специальным съемником. 6. Для смены войлочного сальника подшипника полуоси необходимо отвернуть два винта 4 (см. рис. 27) крепления корпуса сальника к пластине, отодвинуть корпус и с помощью отвертки вынуть сальник в образовавшуюся щель. 7. Подшипник полуоси следует снимать только в случае необходимости его замены или замены корпуса сальника. Если подшипник не разрушен, то он спрессовывается вместе с запорным кольцом 17; если же он разрушен и спрессовать его не представляется возможным, то внутреннее кольцо подшипника, а также запорное кольцо нужно сточить наждачным кругом, соблюдая осторожность, чтобы не повредить шейки полуоси. Вторичная постановка ранее спрессованного подшипника не рекомендуется, так как при распрессовке через шарики передается большое усилие и при этом подшипник может быть поврежден. Не рекомендуется также вторичная постановка запорного кольца 17, так как снижается надежность прессового соединения.Если посадочная шейка полуоси (под кольцом) не имеет надиров, то после установки нового подшипника 7 нужно напрессовать новое запорное кольцо, имеющее внутренний диаметр 38+0,027 мм и наружный диаметр 52-0,12 мм. При наличии надиров шейку полуоси нужно прошлифовать до их удаления. В этом случае новое запорное кольцо должно иметь внутренний диаметр на 0,03-0,06 мм меньше диаметра прошлифованной шейки. Наружную поверхность кольца необходимо тщательно отполировать, чтобы уменьшить износ сальника.ПОРЯДОК СБОРКИ ЗАДНЕГО МОСТА 1. Поставить на место ведущую шестерню, предварительно отрегулировав преднатяг. Гайку 9 (рис. 26) затянуть до отказа. 2. Собрать дифференциал и привернуть к нему ведомую шестерню. 3. Поставить дифференциал на место, предварительно подобрав прокладки, обеспечивающие правильные преднатяги, как указано выше. Соединить картер с крышксй болтами по вертикальному фланцу. 4. Отрегулировать зацепление шестерен главной передачи, если необходимо (см. выше). 5. Собрать полуось, надеть войлочный сальник в сборе, напрессовать подшипник, надеть пружинную шайбу 15 (см. рис. 27). Выпуклой стороной шайба должна быть обращена к запорному кольцу. Напрессовать запорное кольцо 17. Поставить в гнездо подшипника пружинную прокладку 22 выпуклой стороной к подшипнику. 6. Выставить полуоси и завернуть болты 14.УХОД ЗА ЗАДНИМ МОСТОМ Уход за задним мостом заключается в поддержании надлежащего уровня смазки (вровень с наливным отверстием) и ее регулярной смене, согласно указаниям карты смазки, в подтяжке ослабевших соединений (гайка ведущей шестерни, болты крепления подшипника полуоси и болты крепления крышки и картера), в периодической смазке подшипника полуоси при помощи колпачковой масленки и в периодической прочистке сапуна от грязи. Через 35-40 тыс. км пробега необходимо проверить зазор между торцом коробки дифференциала и опорной шайбой шестерни полуоси. Если этот зазор больше 0,6 мм, то дифференциал необходимо разобрать, замерить толщину шайб и, если нужно, заменить их. Примерно через такой же километраж может потребоваться регулировка преднатяга подшипников ведущей шестерни.volganka21.narod.ru

Неисправности сцепления | Сцепление

Неисправности механизма сцепления, наблюдаемые в эксплуатации, заключаются в неполном его включении (пробуксовке ведомых дисков), неполном выключении (сцепление ведет), резком включении и неполном возвращении педали в начальное положение, в износе или разрушении подшипника муфты выключения.

Неполное включение (пробуксовка) сцепления проявляется при троганин автомобиля с места или при движении на подъем, когда педаль сцепления отпущена и при нажатии на педаль дросселя коленчатый вал двигателя увеличивает число оборотов, а автомобиль не развивает соответствующей скорости или она уменьшается (при движении на подъеме).

Пробуксовка происходит при отсутствии свободного хода педали сцепления, износе и замасливании фрикционных накладок ведомых дисков (вследствие чрезмерной смазки подшипника муфты выключения), поломке или ослаблении пружины оттягивающей муфту выключения, поломке нажимных пружин, короблении ведомых дисков и износе шлицев ведущего вала коробки передач.

Уменьшение зазора между торцом подшипника муфты выключения и рычажками влечет за собой уменьшение величины свободного хода педали сцепления.

Неполнота выключения сцепления обнаруживается по шуму при включении передачи автомобиля, несмотря на полное «выжимание» педали сцепления, и является следствием увеличения ее свободного хода, заедания (склеивания) ведомых дисков и перекоса рычажков выключения сцепления, а также следствием попадания воздуха в систему гидравлического привода или износа уплотнительных манжет поршней главного и рабочего цилиндров.

Резкое включение сцепления указывает на заедание муфты включения на ведущем валу коробки передач вследствие износа и задпров рабочих поверхностей или на разрушение поверхности фрикционных накладок, а также может явиться результатом неправильной регулировки зазоров (зазоры неодинаковы) между рычажками выключения сцепления и подшипником муфты выключения.

Неполное возвращение педали сцепления в начальное положение может возникать в результате повышенного трения в шарнирах промежуточного вала привода сцепления или во втулках вала педали, поломки или ослабления отжимных пружин привода.

Преждевременный износ и разрушение подшипника муфты выключения может произойти в результате несвоевременной его смазки или слишком частого и длительного нахождения сцепления в выключенном состоянии.

При техническом обслуживании механизма сцепления проверяют свободный ход педали и характер работы сцепления при включении передач: отсутствие пробуксовки при передаче крутящего момента, полнота выключения, плавность включения (при смазанном механизме привода сцепления). Указанное состояние сцепления достигается правильной регулировкой свободного хода педали сцепления.

Величина свободного хода педали сцепления соответствует установленному зазору между подшипником муфты выключения сцепления и рычажками выключения (1,5—4 мм) и для большинства отечественных автомобилей составляет: легковых — 32—40 мм, грузовых — 32—50 мм.

Рис. Регулировка сцепления: а — проверка свободного хода педали; б — регулировка свободного хода педали:1 и 2 — движки на линейке; 3 — основание линейки; 4- педаль сцслления; 5 — регулировочная гайка; 6 —-тяга привода сцепления

Рис. Привод выключения сцепления автомобиля ГАЗ-21 «Волга»: 1 — резьбовой наконечник; 2 — пробка, оттяжная пружина педали; 4- буфер; 5 — подшипник муфты выключения; 6 — рычаг выключения; 7 — вилка выключателя сцепления; 8 — оттяжная пружина вилки выключения; 9 — эксцентриковый палец; 10 — ось педали; 11 — толкатель; 12 — поршень главного цилиндра; 13 — манжета: 14 — главный цилиндр; 15 — перепускное отверстие; 16 — колпачок; 17 — перепускной клапан; 18 — поршень рабочего цилиндра; 19 — рабочий цилиндр; 20 — наконечник толкателя; 21 — контргайка; 22 — толкатель

Свободный ход педали сцепления замеряют линейкой, с двумя движками 1 и 2. Свободный ход у большинства автомобилей регулируют изменением длины тяги привода сцепления, вращая гайку или вилку тяги. Зазор между нажимными рычагами и подшипником муфты регулируют при снятом сцеплении в специальном приспособлении, вращая гайки установочных винтов.

При регулировке сцеплений, у которых сжатие ведущих и ведомых дисков осуществляется одной центральной пружиной, необходимо вначале отрегулировать силу нажатия пружины, затем свободный ход педали сцепления.

У сцепления с гидравлическим приводом свободный ход педали обусловливается зазором между толкателем и поршнем в главном цилиндре, величиной холостого хода поршня главного цилиндра до момента перекрытия компенсационного отверстия, зазором между подшипником муфты выключения и головками рычагов выключения. Наиболее часто в эксплуатации величина свободного хода педали сцепления изменяется в результате уменьшения зазора между подшипником выключения сцепления и головками рычагов выключения. Этот зазор проверяют по величине свободного хода конца вилки выключения сцепления (3 — 4 мм для автомобилей ГАЗ-21 «Волга») и регулируют изменением длины толкателя рабочего цилиндра. Зазор между толкателем и поршнем главного цилиндра регулируют эксцентриковым болтом, соединяющим толкатель с рычагом педали.

В механизме сцепления периодически смазывают подшипник муфты выключения и втулку оси педали и вилки выключения консистентной смазкой УТ-1 или 1—13 или маслом для двигателя (3ИЛ-164). У некоторых автомобилей (например, ЗИЛ-130) в подшипник муфты выключения смазку закладывают на заводе при сборке сцепления.

ustroistvo-avtomobilya.ru

Сцепление ГАЗ-69

Сцепление автомобиля ГАЗ-69 - однодисковое, сухое с гасителем колебаний на ведомом диске. От сцепления автомобиля М-20 отличается только более сильными нажимными пружинами 18.

Это обеспечивает повышенный коэффициент сцепления, что необходимо для избежания пробуксовки при работе в тяжелых дорожных условиях.

Сцепление:

1 - маховик, 2 - ведомый диск, 3 - подшипник первичного вала коробки передач, 4 - первичный вал коробки передач, 5 - ось рычага на нажимном диске, 6 - картер сцепления, верхняя часть, 7 - игольчатый подшипник, 8 - ось рычага на опорной вилке, 9 - ролик, 10 - опорная вилка рычага выключения сцепления, 11 - рычаг выключения сцепления, 12 - вилка выключения сцепления, 13 - крышка подшипника первичного вала коробки передач, 14 - подшипник первичного вала коробки передач, 15 - муфта выключения сцепления, 16 -регулировочный болт, 17 - подшипник выключения сцепления, 18 - пружина сцепления, 19 - кожух сцепления, 20 - теплоизолирующая (асбестовая) шайба пружины сцепления, 21 - нажимной диск, 22 - нижняя штампованная часть картера сцепления.

Сцепление состоит из двух конструктивно самостоятельных частей: нажимного диска 21 с кожухом сцепления 19 в сборе и ведомого диска сцепления 2 в сборе. Штампованный кожух сцепления 19 крепится к маховику 1 шестью болтами. Вращение нажимного диска передается от маховика через три выступа, имеющихся в диске и входящих в окна кожуха, сцепления.

Шесть пружин 18 зажимают ведомый диск сцепления между торцем маховика и нажимным диском.

Для предотвращения отпуска пружин из-за нагрева фрикционных накладок ведомого диска под ними поставлены асбестовые, теплоизолирующие шайбы 20.

Для выключения сцепления необходимо муфту сцепления 15 с сидящим на ней упорным шариковым подшипником 1 7 переместить влево. При этом вращающееся кольцо подшипника упирается в головки болтов 16 рычагов 11. Последние отводят нажимной диск от маховика и освобождают ведомый диск. Рычаги 11 смонтированы в нажимном диске на игольчатом подшипнике 7. Поворот рычага осуществляется вокруг оси 8, установленной в вилке 10, укрепленной в кожухе сцепления. С осью, имеющей лыску , соприкасается ролик 9.

Такая конструкция подвески позволяет изменять расстояние между осью подшипника 5 и осью 8, что неизбежно при выключении и включении сцепления и обеспечивает легкое перемещение нажимного диска вдоль оси.

Иглы 7 и ролики 8 изготовляются на подшипниковом заводе.

www.autoprezent.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)