|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

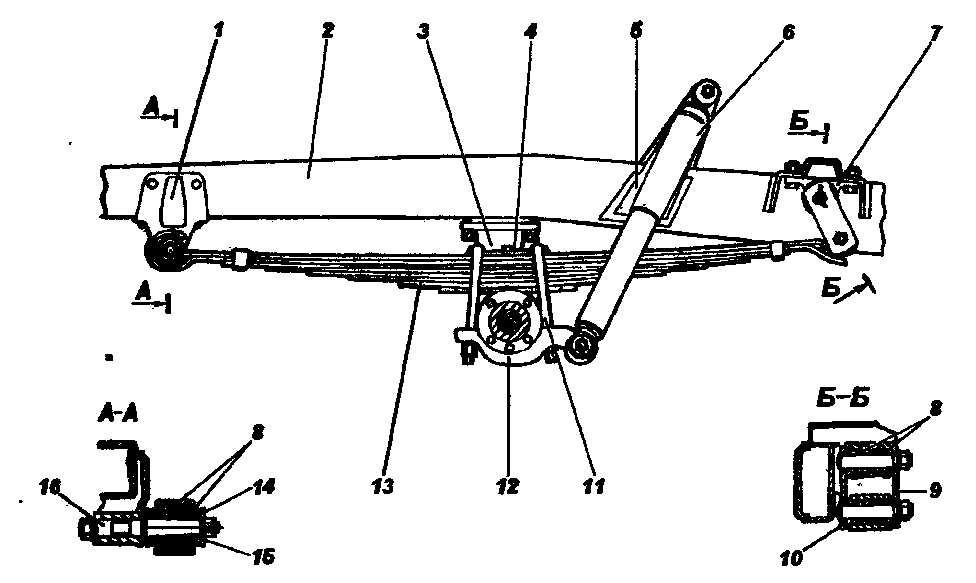

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

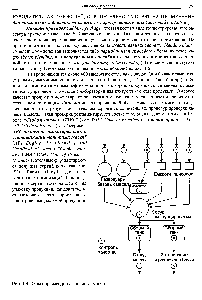

64. Общая схема производства. Схема производства

64. Общая схема производства.

Состоит из 3 линий:

Побочная

Ферментация

Утилизация

65. Основные этапы биотехнологического производства.

Большое разнообразие биотехнологических процессов, нашедших промышленное применение, приводит к необходимости рассмотреть общие, наиболее важные проблемы, возникающие при создании любого биотехнологического производства. Процессы промышленной биотехнологии разделяют на 2 большие группы: производство биомассы и получение продуктов метаболизма. Однако такая классификация не отражает наиболее существенных с технологической точки зрения аспектов промышленных биотехнологических процессов. В этом плане необходимо рассматривать стадии биотехнологического производства, их сходство и различие в зависимости от конечной цели биотехнологического процесса.

Существует 5 стадий биотехнологического производства.

Две начальные стадии включают подготовку сырья и биологически действующего начала. В процессах инженерной энзимологии они обычно состоят из приготовления раствора субстрата с заданными свойствами (рН, температура, концентрация) и подготовки партии ферментного препарата данного типа, ферментного или иммобилизованного. При осуществлении микробиологического синтеза необходимы стадии приготовления питательной среды и поддержания чистой культуры, которая могла бы постоянно или по мере необходимости использоваться в процессе. Поддержание чистой культуры штамма-продуцента - главная задача любого микробиологического производства, поскольку высокоактивный, не претерпевший нежелательных изменений штамм может служить гарантией получения целевого продукта с заданными свойствами.

Третья стадия - стадия ферментации, на которой происходит образование целевого продукта. На этой стадии идет микробиологическое превращение компонентов питательной среды сначала в биомассу, затем, если это необходимо, в целевой метаболит.

На четвертом этапе из культуральной жидкости выделяют и очищают целевые продукты. Для промышленных микробиологических процессов характерно, как правило, образование очень разбавленных растворов и суспензий, содержащих, помимо целевого, большое количество других веществ. При этом приходится разделять смеси веществ очень близкой природы, находящихся в растворе в сравнимых концентрациях, весьма лабильных, легко подвергающихся термической деструкции.

Заключительная стадия биотехнологического производства - приготовление товарных форм продуктов. Общим свойством большинства продуктов микробиологического синтеза является их недостаточная стойкость к хранению, поскольку они склонны к разложению и в таком виде представляют прекрасную среду для развития посторонней микрофлоры. Это заставляет технологов принимать специальные меры для повышения сохранности препаратов промышленной биотехнологии. Кроме того, препараты для медицинских целей требуют специальных решений на стадии расфасовки и укупорки, так должны быть стерильными. Далее приводится характеристики каждой из стадий промышленного микробиологического синтеза.

66. Что такое ферментация?

ФЕРМЕНТАЦИЯ, метаболический процесс, протекающий с выделением энергии, в результате которого молекулы сахара и крахмала без поступления воздуха разлагаются на углекислый газ и этанол (как при АНАЭРОБНОМ дыхании). Этот процесс катализируется при помощи энзимов. Обычно он протекает в микроорганизмах (прежде всего в дрожжах). Ферментация (иначе называемая брожением) применяется при изготовлении теста для хлеба, в виноделии и пивоваренном деле, а также для выдержки сыра. О том, что размятые фрукты, если их выдержать в теплом месте (благодаря чему начинается процесс брожения), выделяют одурманивающие вещества, было известно, вероятно, еще шесть тысяч лет назад.

studfiles.net

Схема производства - Справочник химика 21

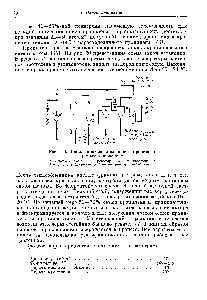

из "Проектные исследования химических производств"

При анализе любого метода лроизводства в первую очередь необходимо установить последовательность проведения и химизм основных стадий технологического процесса. На основании первоначального краткого анализа как бы предварительно намечаются последовательность и характеристики технологических операций, которые получают аппаратурное оформление в дальнейшем, в процессе разработки технологической схемы. Кроме того, наличие в расчетночпояснительной записке проектного исследования четко сформулированного раздела Химизм процесса и основные технологические стадии значительно облегчает знакомство с существом рассматриваемого метода. [c.62] Исходными данными для разработки технологических схем проектных иоследований являются данные экспериментов, материалы архивов, литературные данные. Непременное условие действенности и жизненности проектных исследований — немедленное использование результатов опытов без предварительного их оформления по строго регламентированным правилам. Составление последних, как правило, требует значительной затраты времени. Наличие лабораторного отчета, прописи, регламента желательно, но не обязательно. Поэтому при разработке технологических схем проектных исследований необходимо широко использовать аналогии с другими производствами, описанными в регламентах, рецептах, в литературе [27—36], в авторских свидетельствах, патентах. [c.63] Как следует из рис. 4, вначале разрабатывают предварительный вариант технологической схемы производства, затем на его основе составляют материальный расчет производства, рассчитывают оборудование, выполняют энергетические расчеты, разрабатывают схемы контроля и регулирования технологического процесса и выполняют компоновку оборудования. В процессе разработки всех указанных разделов проектного исследования уточняют технологическую схему производства, вносят в нее добавления и изменения, иногда значительно корректирующие первоначальный вариант. Окончательное оформление технологической схемы производится после разработки всех указанных выше разделов проектного исследования. [c.63] Например, в первоначальном варианте схемы производства предусмотрена передача жидкости из одного аппарата в другой самотеком, осуществить который при установке высоких колонных аппаратов не удастся, что может выясниться лишь после расчета производительности и размеров оборудования. В этом случае возникает необходимость в установке дополнительной передаточной емкости или насоса, которые наравне со всеми прочими аппаратами, участвующими в производстве, должны быть отражены в технологической схеме. [c.63] Кардинальным опросом разработки технологической схемы производства является выбор метода — непрерывного или периодического. Следует учитывать, что каждый из них имеет и достоинства, и недостатки. При периодическом процессе проще аппаратурное оформление, относительно проще пуски и остановки системы, легче переводить аппаратуру с одного вида продукции на другой. Недостатками периодических схем являются относительно малая производительность оборудования, трудность механизации и автоматизации технологического процесса, большие затраты ручного труда. Поэтому периодические схемы применяют главным образом в малотоннажных производствах, в том числе при производстве малотоннажных продуктов с переменным ассортиментом. [c.64] Непрерывные технологические схемы отличаются большей производительностью оборудования, возможностью механизировать и автоматизировать контроль и регулирование технологического процесса. Однако непрерывные технологические схемы труднее пускать и останавливать. Значительно дороже (по сравнению с периодическими) обходится их разработка и освоение. Поэтому непрерывные технологические схемы применяют в основном в производствах большой мощности. В ряде случаев в периодическую схему входят непрерывно работающие аппараты. Например, в некоторых периодических производствах узлы экстракции, нейтрализации, фильтрации или сушки содержат непрерывно действующие аппараты. Таким образом, на первом этапе разработки технологической схемы производства, которому соответствует проектное исследование, необходимо рассмотреть возможность и целесообразность оформления технологической схемы или ее отдельных узлов в соответствии с периодическим или непрерывным методом. [c.64] В процессе разработки технологической схемы проектного исследования производится первоначальный выбор оборудования, который уточняется при последующих расчетах числа единиц и производительности оборудования. [c.64] При выборе апларатов необходимо учитывать параметры технологического процесса (темоература, давление и др.), физико-химические характеристики сырья и перерабатываемых продуктов (агрегатное состояние, плотность, вязкость, летучесть, токсичность, огне- и взрывоопасность и т. д.). Следует также учитывать способы теплообмена, конструкцию теплообменной поверхности, параметры теплоносителя или хладоагента, необходимую интенсивность размешивания, а также тип и конструкцию размешивающего устройства. [c.65] Детали, которые не соприкасаются с перерабатываемыми веществами, могут подвергаться действию коррозии при повышенном содержании химически агрессивных агенто1В в атмосфере рабочих помещений, или при проливах продукта во время его загрузки и выгрузки, или же в случае нарушения герметичности аппаратов и коммуникаций. При выборе материалов для таких деталей, как правило, не нужны предварительные исследования в ходе разработки технологического процесса. Выбор их определяется требуемой механической прочностью, дешевизной, технологией изготовления атпаратов. [c.66] При решении вопроса о методе транспортировки жидких сред следует по возможности отказываться от пере-давливания сжатым воздухом, так как он при этом насыщается парами различных веществ н перед сбросом в атмосферу подлежит очистке. [c.66] В соответствии с требованиями санитарных норм [26] при разработке технологических схем следует предусматривать замену пламенного нагрева электрическим, твердого и жидкого топлива — газообразным. [c.66] Каждый аппарат на технологической схеме изображается в виде эскиза, отражающего принципиальное устройство и основные конструктивные особенности аппарата. Отдельные аппараты рекомендуется изображать на схеме не в разрезе, а дать лишь контур. Основные конструктивные детали (мешалки, змеевики и т. п.) изображают пунктиром. Если для обеспечения необходимой мощности производства требуется установить несколько однотипных аппаратов, то на технологической схеме для простоты изображают только один аппарат. [c.66] На технологической схеме должно быть показано, откуда и каким образом подают в аппараты сырье и вспомогательные материалы, куда, в каком виде и как удаляются готовая продукция, отходы, сточные воды, газовые выбросы, а также должны быть отражены методы их переработки, очистки или обезвреживания, если это предусмотрено производить здесь же в цехе, в комплексе с основными технологическими процессами. [c.67] При разработке проектного исследования должны быть рассмотрены практически все вопросы технологической схемы, проанализированы методы приема, хранения и транспорта сырья, его первичной переработки, утилизации отходов и уничтожения вредных выбросов, решены вопросы очистки и обезврежлвания отходов и сточных вод. [c.67] При разработке метода транспортирования сырья, промежуточных материалов и готовых продуктов следует иметь в виду, что в настоящее время все большее распространение приобретает трубопроводный транспорт. Он широко используется в качестве внутрицехового, межцехового и межзаводского. Его достоинства возможность механизации транспортных операций, значительное повышение производительности труда, снижение эксплуатационных расходов и значительное улучшение санитарно-гигиенических условий труда. При этом отпадает необходимость в операциях упаковки в тару и распаковки тары, воз1врата пустой тары, ее мытья, обезвреживания, складирования, уничтожения пришедшей в негодность тары. [c.67] По трубопроводам транспортируют жидкости, сжатые и сжиженные газы, расплавы, различные суспензии концентрацией до 30—65% (например, нефть и нефтепродукты, природный газ, этилен, бутан, пропан, ацетилен, кислород, азот, аммиак, расплавы фенола, фталевого ангидрида, нафталина, серы, суспензии серы, поташа, угля, органических полупродуктов для красителей). [c.67] На технологическую схему следует наносить аппаратуру, предназначенную не только для основных, но и для вспомогательных операций. Например, наравне с аппаратурой для сульфирования, плавления, нитрования на схеме изображают также аппаратуру для отмеривания, промежуточного хранения, а также машины для комцримирования воздуха и других газов, вакуум-насосы и т. д. [c.68] Таким образом,, в проектном исследовании наравне с основными необходимо учитывать и анализировать вспомогательные технологические операции, для которых также необходимо определить методы их осуществления, а также тип и конструкции необходимых аппаратов. [c.68] На линиях материальных потоков технологических схем показывают расположение основной арматуры, определяющей направление движения потоков (краны, вентили), а также основные контрольно-измерительные приборы. Арматуру, приборы и коммуникации изображают на схеме с помощью условных обозначений. Расположение всей арматуры сильно загромождает схему и затрудняет ее чтение. Например, излишне показывать на схеме все краны, устанавливаемые на линии, необходимо показать только те краны, с помощью которых иро-изводится отключение или подключение отдельных аппаратов к магистралям или изменение направления потоков. [c.68] Каждый аппарат на технологической схеме должен иметь свой номер, причем номер, присвоенный аппарату, должен оставаться неизменным во всех разделах проектного исследования, что предотвращает возникновение ошибок. Аппараты нумеруют слева направо в порядке их расположения на схеме. Это облегчает чтение схемы и позволяет быстро найти нужный аппарат. Снабжать номера аппаратов буквенными индексами в технологической схеме нежелательно. [c.68]Вернуться к основной статье

chem21.info

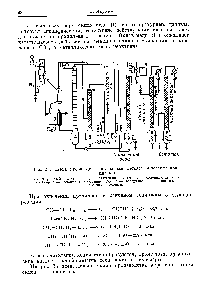

Технологическая схема производства

ВР. 1.1 Отвешивание, измельчение, просеивание

ВР. 1.3 Приготовление опудривающей смеси

ВР. 1.2 Приготовление увлажнителя

ТП. 1.1 Смешивание и увлажнение

ТП. 1.3 Сушка гранулята

ТП. 1.2 Влажное гранулирование

ТП. 1.4 Опудривание гранулята

ТП. 2.1 Таблетирование

ТП. 2.2 Обеспыливание

УМО. 1 Упаковка, маркировка, оформление

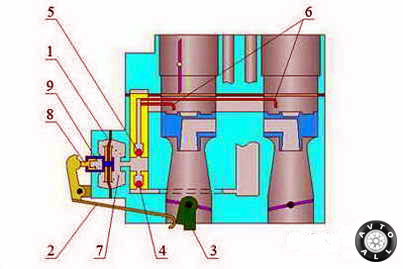

Аппаратурная схема производства и спецификация оборудования

Весы электронные настольные ВН-30.

Шаровая мельница (рис.1).

Вращательно-вибрационное сито ВС-2 (рис.2).

Смеситель центробежного действия с вращающимся конусом (рис.3).

Сушилка-гранулятор СГ-30 (рис.4).

Машина - опудриватель.

Роторная таблеточная машина РТМ-41 (рис.5,6).

Автомат А1-АУ2-Т (рис.7).

Рис. 1. Шаровая мельница. Рис. 2. Вращательно-вибрационное сито

ВС – 2.

Рис. 3. Смеситель центробежного Рис. 4. Сушилка – гранулятор СГ – 30.

действия с вращающимся конусом

Рис. 5. РТМ-41. Рис. 7. Автомат А1-АУ2-Т.

Характеристика исходного сырья, материалов, полупродуктов

| Техническое или торговое название сырья | Номер ФС или ГОСТа | Показатели, обязательные для проверки | Регламентированные показатели | Сортность |

| Димедрол | ГФ 10 ст.225 | потеря в весе сульфатная зола тяжелые металлы мышьяк | 0,5% 0,1% 0,001% 0,0002% | по ГФ |

| Лактоза | ГФ РБ II том, ст.170 | тяжёлые металлы вода сульфатная зола хлориды сульфаты | не > 0,0005% не >1,0% не >0,1% 0,004% 0,02% | по ГФ РБ 2 – й том |

| Крахмал картофельный | ГФ РБ II том, ст. 150 | Окисляющие вещества Серы диоксид железо потеря в массе при высушивании сульфатная зола | не >0,002% не >0,005% не >0,001% не > 20% не >0,6% | по ГФ РБ 2 – й том |

| Тальк | ГФ РБ II том, ст.266 | Растворимые в воде вещества алюминий кальций железо свинец магний потеря в массе при прокаливании | 0,2% не > 2% не > 0,9% не > 0,25% не >0,001% от 17 до 19,5% не >7% | по ГФ РБ |

Изложение технологического процесса

Приступают к работе по производству таблеток димедрола 0,02 г. на чисто вымытом и сухом оборудовании, при включенной приточно–вытяжной вентиляции, наличии и исправности защитного заземления, контрольно-измерительных приборов, в чисто убранном помещении.

Вр 1. Подготовка сырья. Вр 1.1. Отвешивание, измельчение, просеивание сырья:

а) Отвешивание: на весах электронных настольных ВН-30 отвешиваем в отдельную тару точное количество компанентов лекарственного препарата (крахмал, димедрол, сахар молочный, тальк, кислота стеариновая).

На 100 кг таблеток средней массой 0,05 г отвешиваем:

димедрола 40 кг

сахара молочного 48 кг

крахмала 8 кг

талька 3 кг

кислоты стеариновой 1 кг

Итого: 100 кг

б) Измельчение: каждый ингредиент измельчаем по отдельности.

Для мелкого измельчения сырья используем шаровую мельницу (рис. 1). Она предназначена для получения очень тонких порошков органического и неорганического происхождения и для смешения порошкообразных продуктов. Шаровая мельница состоит из металлического цилиндрического барабана, закрывающегося крышкой. Внутрь этого барабана загружаются металлические шары, причем обязательно одинакового диаметра, а также измельчаемый материал (отдельно димедрол, кислота стеариновая, крахмал, тальк, сахар молочный). Цилиндрический барабан с помощью приводного механизма приводят во вращательное движение. Важно учитывать скорость вращения барабана. При вращении с малой скоростью шары будут перекатываться

медленно, поднимаясь на небольшую высоту. В этом случае они будут производить малую работу по измельчению материала. При вращении с большой скоростью возникает большая центробежная сила, в результате чего шары прижимаются к стенкам барабана и находятся по отношению друг к другу в относительном покое. В этом случае никакого измельчения не произойдет. Необходимо подобрать такую скорость, когда шары будут подниматься почти к верху барабана, затем отрываться от стенки и падать вниз. То есть, масса шара должна быть несколько большей, чем центробежная сила. При падении шаров и происходит измельчение за счет удара и затем истирания продукта между шарами и внутренней поверхностью барабана.

в) Просеивание: при измельчении любого материала, как правило, образуются частицы различного размера. В фармацевтическом производстве в основном применяется процесс просеивания для разделения измельчаемого материала на фракции с одинаковым диаметром частиц.

Для просеивания взвешенного и измельченного нами материала (димедрол, кислота стеариновая, крахмал, тальк, сахар молочный) используем вращательно-вибрационное сито модели ВС-2 (рис.2). Просеиваемый порошок высыпается из бункера (5) на сито (1). При вращении вала с двумя дебалансами (3) , приваренными под различными углами к валу, возникают частые вращательно-колебательные движения сита в вертикальной и горизонтальной плоскости. Частоту колебаний регулируют ременной передачей привода (4), а их амплитуду - углом раствора грузов вибратора. Готовый продукт - просев и отсев поступают в разные лотки, с которых ссыпаются в заранее приготовленную тару. Производительность сита составляет 80—300 кг/ч. Сито во время работы герметизируется крышкой.

При просеивании необходимо соблюдать следующие правила:

Просеивать материал сухим.

Соблюдать меры предосторожности при просеивании ядовитых и сильнодействующих веществ (димедрол): герметизировать сито крышкой, открывать приемник после оседания пыли, работать в респираторах, обеспечить надежную вентиляцию, ионизацию воздуха.

При просеивании материала возникают трибоэлектрические явления, заключающиеся в электризации частиц за счет трения двух материалов - сита и просеиваемого. Это приводит к тому, что частички просеиваемого материала приобретают одинаковый заряд и отталкиваются друг от друга, образуя пыль, плавающую в воздушной среде. Для борьбы с трибоэлектрическими явлениями надо тщательно заземлять машину.

Сито.

Конус приемника.

Дебалансы.

Ременная передача.

Бункер.

Рис.

studfiles.net

Типовая технологическая схема производства - Справочник химика 21

Для включения в технологические регламенты производства рас- творов для инфузий в емкостях с различной вместимостью разработана] типовая технологическая схема производства (см.ниже). [c.364]Типовая технологическая схема производства дробленых АУ (рис. 10.19) включает в себя следующие стадии [c.529]

В книге изложена теория гетерогенного катализа, рассмотрены кинетика и технология каталитических процессов. Подробно описаны важнейшие типы промышленных катализаторов, основные методы их приготовления, типовые технологические схемы производства катализаторов и основное оборудование. [c.2]

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРОИЗВОДСТВА [c.56]Химическое производство рассматривается в предлагаемой книге как система на двух иерархических уровнях на уровне типовых химико-технологических процессов при детерминированном и стохастическом описании и специфике функционирования и на уровне синтеза отдельных типовых процессов в виде технологической схемы производства и ее оптимизации. [c.7]

При проектировании химических производств ведущая роль принадлежит инженеру-технологу и инженеру-механику. Инженер-технолог разрабатывает технологическую схему производства, а инженер-механик подбирает типовое и разрабатывает нетиповое оборудование. Аппараты и машины химических производств предназначаются для осуществления в них какого-либо одного или одновременно нескольких химических, физических или физико-химических процессов (химическая реакция, испарение, конденсация, кристаллизация, выпарка, ректификация, абсорбция, адсорбция, сушка, смешивание, измельчение и т, д.). [c.4]

Краткое описание технологической схемы. Основным промышленным способом получения стирола является дегидрирование этилбензола. Типовая структурная схема производства стирола приведена на рис. 27. [c.163]

Большинство МУ представляет различные минеральные соли или твердые вещества с подобными солям свойствами. Технологические схемы производства минеральных удобрений весьма разнообразны, но, в большинстве случаев, складываются из одних и тех же типовых процессов, свойственных солевой технологии, цель которой — разделение сложных систем, состоящих из нескольких солевых компонентов. [c.248]

Технологическая схема принципиально не отличается от типовой каскадной схемы производства сжиженной углекислоты при среднем давлении. [c.287]

Приведены сведения о современных и перспективных пленкообразующих веществах, пигментах и пигментированных лакокрасочных материалах Рассмотрены теоретические основы химических реакций, протекающих при получении основных пленкообразующих веществ и пигментов, а также типовые технологические схемы их производства Освещены вопросы автоматизации технологических процессов, техники безопасности и охраны окружающей среды [c.1]

Непрерывный способ этерификации. При таком способе в зависимости от принадлежности получаемых эфиров к той или иной из перечисленных выше групп технологические схемы производства несколько отличаются, однако в принципе все они очень близки. Типовые реакционные узлы для непрерывной этерификации изображены на рис. 58. [c.272]

Многообразие минеральных удобрений и видов сырья, используемых для их получения, обусловливает необходимость применения самых различных методов производства. Технологические схемы производства удобрений весьма разнообразны, но в большинстве случаев они складываются из одних и тех же типовых процессов. Важнейшие из них [c.24]

На рис. 5-4 представлена типовая технологическая схема отделения абсорбции производства кальцинированной соды. [c.66]

Потение из гипса. Технологическая схема производства серной кислоты из гипса отличается от типовой только отсутствием увлажнительных башен и второй ступени мокрых электрофильтров, поскольку при разложении гипса образуется значительно меньше серного ангидрида, чем при обжиге колчедана. Кроме того, отсутствие в гипсе мышьяка, селена и других вредных примесей, которые необходимо удалять из обжигового газа перед [c.289]

Технологическая схема производства серной кислоты из гипса отличается от типовой только отсутствием увлажнительных башен и второй ступени мокрых электрофильтров. Это объясняется тем, что при разложении гипса образуется значительно меньше серного ангидрида, чем при обжиге колчедана. Кроме того, отсутствие в гипсе мышьяка, селена и других примесей, которые необходимо выделять из обжигового газа перед подачей его в контактный аппарат, позволяет существенно изменить весь процесс очистки обжигового газа. [c.224]

Производство фосфорных кислот является относительно молодой отраслью химической промышленности, поэтому пока не разработаны типовые технологические схемы, что обусловливает многообразие существующих систем и масштабов промышленных установок. [c.155]

Различные технологические схемы производства кальцинированной соды и поташа составляются путем сочетания ТБ непосредственно с выхода одного блока на другой либо посредством простых блоков смешения и разделения. Типовые технологические блоки, приведенные на рис. 1 и 2, характерны и для ряда других производств, связанных с разделением солевых систем (производство хлорида аммония, хлорида бария, галургические процессы и т. п.). [c.26]

Многообразие минеральных солей, в том числе и удобрений, и видов сырья, используемого для их получения, обусловливает необходимость применения самых различных методов производства. Технологические схемы производства солей весьма разнообразны, но обычно они складываются из одних и тех же типовых процессов. Несмотря на то, что последовательность этих процессов в различных схемах различна, можно представить себе типовую схему производства, включающую главнейшие операции, встречающиеся в разнообразных солевых производствах. Располагая такой схемой, мы можем проанализировать общие факторы, которые влияют на интенсивность производственных процессов, и сделать заключение об общих рациональных путях их осуществления. Конкретные технологические схемы в большинстве случаев окажутся частями общей типовой схемы, иногда с несколько измененной последовательностью производственных процессов. [c.23]

Анализируя данные, приведенные в таблице, необходимо отметить существенные различия в структуре затрат на производство парафинов по различным технологическим схемам. Производство парафина на основе туймазинской нефти по типовой схеме, осуществленной на восточных заводах, характеризуется самой высокой абсолютной величиной суммарных затрат, из которых почти половина приходится на долю эксплуатационных. Полученные при переработке восточных нефтей масляные компоненты обусловливают высокую долю издержек производства, относимых на продукты, получаемые совместно с парафинами. После списания затрат на побочные продукты на долю парафина остается всего лишь 13% от их общей суммы. [c.135]

Как видно из приведенного описания, технологическая схема производства МВА действительно является типовой в части структурной организации и отличается сложной системой взаимосвязей между различными стадиями технологического процесса с широким использованием специализированного типового оборудования. В частности, она включает такие широко распространенные типовые процессы, как химические, абсорбция, десорбция, теплообмен, ректификация. [c.74]

Ниже приведены параметры уравнений регрессии, полученные для расчета прейскурантной стоимости типового химического оборудования, применяемого в технологической схеме производства ВА, и блок-схемы модулей оценки капитальных вложений для каждой из групп оборудования. [c.118]

Технологическая схема производства. На рис. 36 изображена типовая технологическая схема непрерывного процесса жидкофазного хлорирования. Процесс может быть разбит на четыре основные стадии подготовку исходных веществ, проведение реакции, обработку отходящих газов и переработку реакционной массы. [c.135]

Производство солей включает разнообразные операции. Однако технологические схемы производства почти всех солей содержат многие типовые процессы, общие для солевой технологии. Большинство типовых процессов составляют физические методы переработки, особенно на стадии подготовки сырья и окончательной доработки продукта. К подготовительным операциям относятся дробление, обогащение, сушка сырья, растворение и т, п. Завершающие стадии процесса включают растворение, фильтрацию, отстаивание, выпаривание, кристаллизацию, сушку готового продукта и т. п. [c.269]

Производство полиэфирных лаков осуществляется периодическим методом по типовой технологической схеме, по которой обычно синтезируют конденсационные олигомеры (см. рис. У-4). Процесс ведут блочным методом в две стадии сначала гликоль конденсируют с малеиновым, а затем со фталевым ангидридом до тех пор, пока кислотное число не снизится до 20—40 мг КОН/г при этом молекулярная масса полиэфира составляет 2000—3000. Готовый полиэфир охлаждают и растворяют в стироле, после чего следуют обычные операции фильтрования и типизации лака. Лаки имеют следующие показатели [c.223]

В качестве типовой технологической схемы производства сахара-песка из сахарной свеклы в СССР принята трехпродуктовая технологическая схема с аффинацией сахара [c.40]

Процессы производства минеральных солей разнообразны соответственно огромному ассортименту солей. Однако технологические схемы производства почти всех солей включают типовые процессы, общие для солевой технологии. Типовые процессы солевой технологии измельчение твердых материалов (сырья, спека), обогащение сырья, сушка, обжиг, спекаиие, растворение, выщелачивание, отстаивание, фильтрация, выпаривание, охлаждение растворов, кристаллизация. Эти процессы характерны для любого солевого производства. В технологии солей часто применяются также процессы абсорбции и десорбции. Большинство типовых процессов основано на физических методах переработки, особенно на стадиях подготовки сырья и окончательной доработки продукта. Образование же минеральных солей происходит в результате процессов, основанных на химических реакциях при обжиге, спекании, выщелачивании, абсорбции. Выщелачивание природного сырья (или спеков) сопровождается реакциями обменного разложения. При обжиге идут окислительно-восста-новительные реакции. Хемосорбционные процессы, лежащие в основе синтеза солей из полупродуктов химической промышленности, сопровождаются реакциями нейтрализации. [c.141]

Авторами разработана методика синтеза гибких технологических схем производства продуктов и очистки жидких стоков Разработана структура и состав подсистемы технологического проектирования ресурсосберегающих модульных гибких схем основного производства и очистки стоков Разработаны автоматизированная информационно-поисковая система формирования типовых модулей Модуль , а также банк типовых математических моделей основных и вспомогательных операций производства продуктов и регенерации жидких растворителей, включающая около 20 типовых процессов химической технологии. Составлена инструкция пользователя для работы с банком математических моделей и пополнения библиотеки Разработанные математические модели будут интегрированы в автоматизированггую систему оптимального выбора типа аппаратов в составе модулей. На данном этапе разработана структура, состав и функциональная схема СУБД, организующая связь баз данных по оборудованию с блоком выбора и моделирующим блоком, предназначенная для выполнения полного конструктивного расчета основных и вспомогательных аппаратов. Разработанные прототипы автоматизированных систем являются открытыми для пополнения новыми процессами, математическими моделями и программными продуктами и организованы по блочному принципу, позволяющему юс быструю интеграцию в состав компьютерно-интегрированной системы технологического проектирования ресурсосберегающих гибких модульных МАХП. [c.27]

Производство фитохимичееких препаратов осуществляют, в основном, по типовой технологической схеме, включающей подготовку сырья (сушка, очистка от примесей, измельчение и хд.), экстрагирование, концентрирование полученных извлечений, их очистку (фильтрация, центрифугирование), а при необходимости - хроматографирование, кристаллизацию, сушку и пр. [18]. [c.477]

Назначение этого процесса заключается в производстве нефтяного кокса из различных тяжелых нефтяных остатков (1удрона, крекинг-остатка, полугудрона и т. п.). Так как выход кокса на сырье составляет 25-33 %, то одновременно образуется значительное количество жидких продуктов, которые из-за низкого качества требуют вторичной переработки, что создает определенные трудности. Типовая технологическая схема такой установки приводится на рис. 12.51. [c.801]

Способы производства минеральных солей весьма разнообразны, соответственно огромному ассортименту солей. Однако технологические схемы производства почти всех солей включают типовые процессы, общие для солевой технолйгии. Типовыми процессами солевой технологии являются измельчение твердых матералов (сырья, спека), обогащение сырья, сушка, обжиг, растворение, выщелачивание, отстаивание, фильтрация, выпаривание, охлаждение растворов, кристаллизация. Расположенные в том или ином порядке эти процессы характерны для любого солевого производства. [c.276]

Качество продукции должно соответствовать требованиям Государственной фармакопеи СССР. Химико-фармацевтическая продукция предназначается не только для наружного и внутреннего применения, но также и для парентеральных введений (подкожно, внутримышечно, внутривенно, спинальио). Это обусловливает повышенные требования к чистоте препаратов, к культуре производства, к чистоте рабочих мест и оборудования, к механизации, герметизации и автоматизации процессов, к подбору стойких конструкционных материалов для оборудования, не загрязняющих химико-фармацевтические препараты продуктами коррозии или эрозии, не оказывающих нежелательного каталитического или, тем более, антикаталитического действия. Поэтому получаемые препараты для доведения их до требуемой чистоты обычно подвергают повторной очистке и в технологических схемах производства медикаментов предусматривают типовые методы очистки их многократной перекристаллизацией, [c.20]

Разработка рациональных конструкций типовых автоматизированных агрегатов является необходимой предпосылкой комплексной автоматизации производства. Правильный выбор таких типовых агрегатов и типовых технологических схем, анализ производственных показателей этих агрегатов, разработка для них оптимальных режимов и схем автоматизации имеют весьма большое значение для развития автоматизации всей химической промышленности, в -еернокиолоуного производ- [c.17]

Типовая технологическая схема многокорпусной выпарной установки Кристалл фирмы Power-Gas orporation показана на рис. 57. Конструкция представляет собой часть общезаводской установки, предназначенной для получения сульфата аммония из гипса, аммиака и двуокиси углерода, являющихся побочными продуктами производства фосфорной кислоты [19, 20]. [c.122]

Таким образом, технологическая схема производства МВА фактически объединяет представителей пяти из шести классификационных групп типовых процессов, отмеченных в работе [5, с. 31]. Для некоторых из этих процессов во ВНИИполимер были разработаны специальные программы, позволяющие определить оптимальность различных конструкционных и технологических решений, принятых при их проектировании. В число указанных программ вошли Программа оптимального расчета насадочного абсорбера (ПОРНА), Программа экономической оптимизации ряда теплообменных аппаратов (ПЭОРТА) и Программа оптимального расчета каскада полимеризационных аппаратов (ПОРКПА). Блок-схемы перечисленных программ и принципы их функционирования описаны в брошюре [57]. [c.74]

chem21.info

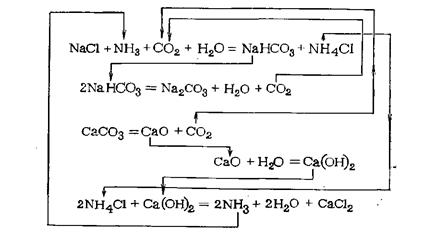

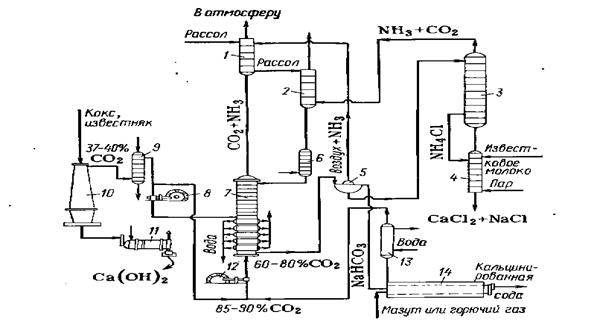

Общая схема производства.

Сложный процесс производства соды можно разделить на несколько стадий (так называемые станции или отделения):

1) предварительная очистка рассола от солей кальция и магния;

2) абсорбция — насыщение рассола аммиаком и частично оксидом углерода (IV) с получением аммонизированного рассола;

3) карбонизация — насыщение аммонизированного рассола оксидом углерода (IV) с образованием бикарбоната натрия в виде суспензии;

4) фильтрование — отделение суспензии бикарбоната натрия от фильтровой жидкости;

5) дистилляция — регенерация аммиака и оксида углерода (IV) из фильтровой жидкости;

6) кальцинирование (кальцинация) — разложение бикарбоната натрия на карбонат натрия (кальцинированную соду), воду и оксид углерода (IV).

Кроме основных процессов, при производстве соды протекает ряд побочных процессов, не имеющих непосредственного отношения к получению соды. Аммиак регенерируют из хлорида аммония путем обработки раствора известковым молоком:

2Nh5СL + Са(ОН)2 = 2Nh4 + 2Н20 + СаСl2

В отделении дистилляции образующийся аммиак отгоняют из раствора водяным паром и направляют в отделение абсорбции. Раствор хлорида кальция является отходом производства.

Для получения известкового молока необходима известь СаО, которую на содовых заводах получают путем обжига карбонатного сырья (мела или известняка) в известково-обжигательных печах при температуре 1100—1200 °С.Образующийся при обжиге оксид углерода (IV) используют в процессе карбонизации, а известь СаО гасят избытком воды с получением известкового молока:

СаО + Н20 = Са(ОН)2

Таким образом, получение соды аммиачным способом можно изобразить в виде схемы, показывающей взаимную связь между отдельными стадиями процесса:

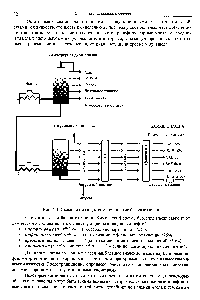

На рис. 1 показана общая технологическая схема производства кальцинированной соды по аммиачному способу.

Водный раствор поваренной соли, содержащий 305—310 г/л, предварительно очищенный от солей кальция и магния, самотеком поступает в промыватель 1,где поглощает оксид углерода (IV) из газов, выходящих из карбонизационной колонны 7, и аммиак из газов, поступающих с вакуум-фильтров 5.После поглощения С02 и Nh4 отходящие газы удаляются в атмосферу.

Из промывателя газов 1рассол поступает в абсорбер 2для поглощения аммиака и оксида углерода (IV), содержащихся в газах дистилляционной колонны 3.Непоглощенные газы из абсорбера 2направляют вакуум-насосом в промыватель 1. Аммонизированный рассол, предварительно охлажденный в холодильнике 6,непрерывно поступает в карбонизационную колонну 7, заполняя ее почти доверху. Сюда же поступает газ, предварительно промытый и очищенный, из известково-обжигательных печей 10(37—40% С02) и смешанный газ (смесь газа известково-обжигательных печей и газа содовых печей). В смешанном газе содержится 60—80% С02 — при двух вводах газа в карбонизационную колонну — и около 50% С02 —при одном вводе. Газы подают в колонну7 с помощью компрессоров 8 и 12.

Рис. 1. Технологическая схема получения кальцинированной соды аммиачным способом:

1-промыватель газов; 2-абсорбер; 3-дистнлляциоиная ;4-смеситель; 5 - вакуум-фильтр; 6 - холодильник аммонизированного рассола 7 - карбонизационная колонна; 8, 12 - компрессоры; 9 - холодильник-газоочистатель; 10 -известково-обжигательная печь; 11- аппарат для гашения извести; 13 - холодильник-промыватель, 14 — содовая печь.

В карбонизационной колонне 7 протекает основная реакция образования бикарбоната натрия. Суспензию кристаллического бикарбоната натрия в растворе хлорида аммония и непрореагировавшего хлорида натрия направляют в вакуум-фильтр 5для выделения бикарбоната натрия. Маточную жидкость, содержащую углеаммонийные соли и хлорид аммония (фильтрат) подают из вакуум-фильтров в дистилляционную колонну 3,где осуществляется регенерация аммиака из раствора, содержащего хлорид и карбонат аммония. При нагревании раствора до 70— 80 °С карбонат аммония разлагается; разложение хлорида аммония проводят в дистиллере-смесителе 4,куда он поступает из колонны 3. Сюда же подают известковое молоко, полученное гашением извести в аппарате 11. Регенерированные аммиак и оксид углерода (IV) отгоняют из раствора паром, подаваемым в нижнюю часть аппарата 4,и они поступают в абсорбер 2на поглощение рассолом.

После отгонки аммиака полученный раствор содержит в основном хлорид кальция и не вступивший в реакцию хлорид натрия. Этот раствор, называемый дистиллерной жидкостью, является отходом производства.

Осадок NаНСО3 промывают на вакуум-фильтре 5и подают во вращающуюся содовую печь 14на кальцинирование, в результате чего образуется сода, пары воды и оксид углерода (IV). Кальцинированная сода из печи 14поступает на склад и далее на упаковку.

Похожие статьи:

poznayka.org

Технологическая схема производства с аппаратом

Основным агрегатом технологической схемы производства любого химического продукта обычно является химический реактор. Химический реактор — это аппарат, в котором осуществляются взаимосвязанные процессы химического превращения, массопередачи и теплообмена. Существует большое количество различных типов и конструкций химических реакторов, которые можно классифицировать по ряду признаков. Мы ограничимся приведением некоторых сведений о классификации реакторов по типу массопередачи, характеру движения реагирующей смеси в реакторе и условиям теплообмена. [c.14]Технологическая схема производства. Наиболее распространенной технологической схемой производства нитроаммофоски является схема с аппаратом АГ (аммонизатор-гранулятор), представленная на рис. 19.13. [c.301]

Технологическая схема производства тетрафторэтилена приведена на рис. XII.22. К жидкому катализатору, находящемуся во вращающемся автоклаве 1, подают одновременно хлороформ из аппарата 13 и фтористый водород из аппарата 12. Давление в автоклаве можно регулировать частичным поглощением выделяющегося хлористого водорода. Продукты реакция (монохлордифторметап и другие соединения фтора) передаются через сборник 2 в ректификационную колонну 3 для отделения хлористого водорода, затем охлаждаются в холодильнике 4 и фракционируются в аппарате 5. Продукты низкой степени фторирования (СНСЬГ) возвращаются в автоклав, а монохлордифторметап поступает в пиролизную печь 6. Продукты реакции разделяются в ректификационной колонне 7, и тетрафторэтилен, пройдя [c.802]

На рис. 109 показана технологическая схема производства бикарбоната натрия мокрым способом (без транспортных устройств и некоторых второстепенных аппаратов). Содовый раствор с концентрацией по общей щелочности 105—110 н. д. перекачивают из отделения декарбонизации в сборник 3 исходного содового раствора для отстаивания. Образующиеся в очень небольшом количестве осадки периодически выпускают из сборника 3 и подают в отделение очистки рассола для использования. Осветленный содовый раствор из сборника 3 перекачивают в два попеременно работающих сборника 2, где приготовляют нормальный содовый раствор с концентрацией по общей щелочности около 86 н. д. Опытным путем установлено, что содовый раствор этой концентрации обеспечивает высокую скорость абсорбции Oj при сохранении достаточно высокой производительности карбонизационной колонны. Для разбавления походного содового раствора в сборник 2 подают оборотный раствор, называемый слабой жидкостью. [c.257]

Решению практических задач производства битумов способствует разработка и изложение теоретических основ процесса. В связи с этим целью автора было представить имеющийся материал в виде обобщающих закономерностей, позволяющих читателю правильно решать возникающие конкретные проблемы выбор методов подготовки сырья, технологических схем производства и окислительных аппаратов, обеспечение техники безопасности и защиты окружающей среды от загрязнения, снижение энергетических затрат и другие основные вопросы производства. [c.7]

VI. Схема химического синтеза, физико-химические основы технологических процессов и принципиальная технологическая схема производства. В этом разделе приводятся кинетические уравнения основных и побочных реакций сведения об активности катализаторов и об ингибиторах химико-технологических процессов (ХТП) исследование влияния гидродинамической структуры потоков в аппаратах и установках на протекание химических реакций сведения о необходимости применения специальных методов разделения (например, азеотропная и экстрактивная дистилляция), связанных с трудностями фракционирования технологических смесей обычными методами указания о наличии азеотропов и коэффициенты относительной летучести в системах с образованием третьего компонента. Принципиальная технологическая схема производства сопровождается кратким описанием. [c.17]

Технологическая схема производства ксилилендиаминов представлена на рис, 9,5, Сырье — аммиак, ксилолы и воздух, пройдя соответствующие испарители, смеситель, теплообменник обратных потоков, поступает в реактор 1, в котором осуществляется реакция окислительного аммонолиза ксилолов в присутствии стационарного катализатора. Реактор представляв собой трубчатый аппарат, в межтрубном пространстве которого циркулирует теплоноситель для снятия [c.289]

Конструкция теплообменных аппаратов разрабатывается исходя из основных предъявляемых к ним технических требований и условий, при которых аппараты должны эксплуатироваться, К числу этих требований относятся функциональное назначение аппарата в технологической схеме производства (рекуперация тепла, охлаждение, нагревание, испарение, конденсация, кристаллизация, плавление и т. д.), вид и характеристика теплообменивающихся сред, передаваемая в аппарате тепловая нагрузка (тепловой поток), допускаемые в аппарате гидравлические сопротивления, рабочие параметры технологического процесса (температура и давление теплоносителей), условия пуска и остановки аппарата, если они налагают дополнительные требования при расчете и конструировании, а также требования по эксплуатационной надежности конструкции и безопасной ее эксплуатации. [c.336]

Технологическая схема производства метилового спирта на низкотемпературном катализаторе представлена на рис. 64. Природный газ под давлением 3 МПа после подогревателя / и очистки от серосодержащих соединений в аппаратах 2 и 3 смешивается [c.166]

В технологических схемах производства метанола, работающих при давлении 5—10 МПа, используют колонну синтеза шахтного типа. Размеры аппарата зависят от производительности одного агрегата (диаметр реактора меняется от 3,6 до 4,4 м). Для регулирования температуры в слое катализатора по высоте колонны предусмотрен ввод холодного газа. Смешение холодного газа [c.326]

До недавнего времени технологические схемы производства аммиака содержали параллельные и последовательные технологические связи между аппаратами, так как основные аппараты дублировались и, как следствие этого, технологические коммуникации растягивались. Установка мощностью 1360 т/сут. включала до 10 аппаратов конверсии, очистки и синтеза. Параллельно-последовательные технологические схемы представляют собой самостоятельные цехи, осуществляющие отдельные этапы переработки сырья. При этом из-за сложности организа- [c.201]

Авторами разработана методика синтеза гибких технологических схем производства продуктов и очистки жидких стоков Разработана структура и состав подсистемы технологического проектирования ресурсосберегающих модульных гибких схем основного производства и очистки стоков Разработаны автоматизированная информационно-поисковая система формирования типовых модулей Модуль , а также банк типовых математических моделей основных и вспомогательных операций производства продуктов и регенерации жидких растворителей, включающая около 20 типовых процессов химической технологии. Составлена инструкция пользователя для работы с банком математических моделей и пополнения библиотеки Разработанные математические модели будут интегрированы в автоматизированггую систему оптимального выбора типа аппаратов в составе модулей. На данном этапе разработана структура, состав и функциональная схема СУБД, организующая связь баз данных по оборудованию с блоком выбора и моделирующим блоком, предназначенная для выполнения полного конструктивного расчета основных и вспомогательных аппаратов. Разработанные прототипы автоматизированных систем являются открытыми для пополнения новыми процессами, математическими моделями и программными продуктами и организованы по блочному принципу, позволяющему юс быструю интеграцию в состав компьютерно-интегрированной системы технологического проектирования ресурсосберегающих гибких модульных МАХП. [c.27]

При проектировании химических производств ведущая роль принадлежит инженеру-технологу и инженеру-механику. Инженер-технолог разрабатывает технологическую схему производства, а инженер-механик подбирает типовое и разрабатывает нетиповое оборудование. Аппараты и машины химических производств предназначаются для осуществления в них какого-либо одного или одновременно нескольких химических, физических или физико-химических процессов (химическая реакция, испарение, конденсация, кристаллизация, выпарка, ректификация, абсорбция, адсорбция, сушка, смешивание, измельчение и т, д.). [c.4]

Технологическая схема производства СПД представлена на рис. 6.4. Керосин, рециркулирующий оксидат и катализатор [0,1% (масс.) перманганата калия или соответствующее количество нафтенатов марганца и натрия] поступают в реактор 1 барботажного типа. Окисление осуществляется кислородом воздуха при 120—130 °С до накопления в оксидате 15% (масс.) карбоновых кислот. В дальнейшем оксидат для удаления катализаторного шлама смешивается в аппарате 3 с содержащей низкомолекулярные кислоты реакционной водой, поступающей [c.180]

Технологическая схема производства фталевого ангидрида из нафталина не отличается принципиально от схемы получения фталевого ангидрида из о-ксилола (см. рис. 15). Различие заключается в том, что из-за высокой температуры кристаллизации нафталина его приходится доставлять в специальных термоцистернах и хранить в обогреваемых емкостях, либо при поставке в кристаллическом виде включать в схему аппарат для плавления. Во фталевом ангидриде, получаемом при окислении нафталина в сырце присутствует 0,5—5,0% 1,4-нафтохинона. Поэтому здесь чаще применяют очистку термической обработкой в присутствии серной кислоты или других добавок. [c.95]

Нужно ответить на такие вопросы из какого сырья и посредством каких реакций целесообразно производить данный продукт, при каких условиях процесс протекает с возможно большей скоростью и возможно более высоким выходом продукта, какой должна быть технологическая схема производства, конструкция машин и аппаратов, как организовать контроль процесса, управление им, как обеспечить гигиенические условия работы с любыми веществами, в том числе и вредными. [c.187]

Поточный (бескамерный) методе использованием неупа-ренной кислоты концентрацией 30% Р2О5 при степени разложения фосфата до 0,55 дол. ед. В отличие от предыдущих методов, здесь разложение сырья осуществляют в две ступени. Первую стадию процесса проводят в реакторах до степени разложения 0,5 дол. ед. Дальнейшее разложение протекает при высокой температуре в сушилках различного типа распылительных (РС), барабанных грануляторах-сушилках (БГС), распылительных сушилках-грануляторах кипящего слоя (РКСГ). Наиболее распространены схемы с использованием аппаратов БГС, конструкция которых непрерывно совершенствуется. На рис. 19.10 представлена технологическая схема производства двойного суперфосфата поточным методом с аппаратом БГС производительностью 180 тыс. тонн в год. [c.294]

Технологическая схема производства аммофоса с использованием аппарата РКСГ (рис. 19.11) позволяет соединить в одном аппарате операции упаривания пульпы, грануляции и сушки продукта, что обеспечивает высокую интенсивность всех стадий процесса при малых затратах тепла и электроэнергии. [c.299]Синтез ХТС осуществляют по следующим этапам 1) этап согласования и распределения потоков, на котором определяют материальные и энергетические потоки в системе, выбирают нагрузки на аппараты, решая уравнения балансов (этот этап является основным для дальнейших расчетов создаваемой системы) 2) этап выбора и расчета технологического оборудования, во время которого][рас-считывают капитальные затраты па систему 3) этап построения стоимостной модели системы, на котором определяют все затраты по созданию системы, формулируют объективную целевую функцию и рассматривают различные варианты возможных схем производства 4) этап оптимизации целевой функции путем варьирования параметров, входящих в стоимостную модель окончание расчетов на этом этапе соответствует выбору технологической схемы производства. [c.467]

Особого внимания заслуживают вопросы техники безопасности в цехах электролиза воды и получения хлора и каустической соды. Основная опасность при электрохимическом получении водорода и кислорода связана с возможностью образования взрывоопасных смесей водорода с кислородом или воздухом. При содержании водорода в кислороде от 4 до 95% или от 4 до 75% в воздухе существует опасность взрыва образующейся смеси. Поэтому перед пуском и после отключения все аппараты и трубопроводы технологической схемы производства водорода и кислорода должны тщательно продуваться азотом. Работу в цехе с открытым огнем можно вести лишь после отключения установки, проведения анализа воздуха на содержание водорода и при непрерывной вентиляции производственного помещения. Всякие ремонтные работы на аппаратах, заполненных водородом, запрещаются. [c.231]

Составив технологическую схему производства и определив основные направления потоков сырья, полупродуктов и готовой продукции, приступают к составлению материального и энергетического балансов. Далее производят расчет основных реакционных аппаратов, определяют производительность и время пребывания реагентов в каждом аппарате, основные размеры. При этом используют методы моделирования процессов и аппаратов. При расчетах уточняют оптимальные параметры технологического режима, которые были намечены ранее. В зависимости от агрессивности среды, температуры и давления в аппарате выбирают основные конструкционные материалы, из которых следует изготовлять аппараты. Определив основные размеры и производительность аппаратов, находят далее исходя из общей производительности проектируемого производства количество однотипных параллельно работающих аппаратов. Дальнейшие расчеты по конструированию аппаратов и отдельных узлов ведут конструкторы, однако тип аппарата и размеры реакционного объема определяют технологи. Последовательность отдельных стадий проектирования и объем их могут.сильно изменяться в зависимости от поставленных задач. Если для какой-либо операции промышленность химического машиностроения выпускает стандартные аппараты определенной производительности и конструкции, естественно, нет необходимости проводить конструкторские расчеты. Задачи проектантов-механиков сводятся к выполнению расчетов и чертежей по монтажу аппаратов, арматуры и коммуникаций к ним. [c.26]

При разработке ДП в варианте РГР графическая часть должна содержать 1) блок-схему производства (1 лист) 2) аппаратурно-технологическую схему производства (от 1 до 3 листов) 3) сборочной чертеж основного аппарата (1 лист) 4) строительно-компоновочное решение (1 лист) 5) таблица технико-экономических показателей проекта (1 лист). [c.19]

Технологическая схема производства фталевого ангидрида окислением нафталина над неподвижным слоем катализатора представлена на рис. 6.29. При- готовление нафталиновоздушной смеси проводится в две стадии. Вначале воздушный поток, нагретый до 140° С, проходит через испаритель 1 поверхностнопленочного, ленточного или барботажного типа, насыщаясь парами нафталина до концентрации 8—10% (об.) — выше верхнего предела взрываемости. Затем эта смесь перед вводом в контактный аппарат 4 разбавляется горячим воздухом до концентрации нафталина (38-Н40) 10 кг/м (массовое соотношение нафта-лин/воздух=1 35—ниже нижнего предела взрываемости). Нафталиновоздушная [c.215]

Обязательным условием общего системного анализа технологического процесса является количественное описание взаимосвязей потоков сырья, продуктов, вспомогательных веществ и отходов на протяжении всего процесса. Общепринятым сжатым методом такого описания является схема потоков. Количественная схема также является результатом абстрагирования от реальной действительности и соответствует текущему уровню знаний о процессе. Кроме того, количественные величины относятся только к одной совокупности условий, вследствие чего они мало говорят о влиянии изменения входных потоков, а также рабочих условий на выходные параметры. При наличии необходимых данных можно составить схемы материальных потоков по альтернативным вариантам сочетания входных переменных и рабочих условий. Таким образом, при построении моделей процесса основная проблема заключается в описании аппаратов, входящих в технологическую схему производства, с помон1,ью систем уравнений, достаточно простых для того, чтобы задача составления полной схемы материальных потоков оставалась практически разрешимой. Для решения задач масштабирования и получения надежной информации для проектирования нового промышленного производства и последующего управления им важное значение имеет опытно-промышленная стадия разработки процесса. [c.236]

Химические реакторы по своему значению всегда занимают центральное место в технологической схеме производства любо-гохимического продукта последний образуется именно в реакторе в ходе той или иной химической реакции. Несмотря на индивидуальность каждого химического вещества и специфичность каждой отдельной реакции, обобщенное их рассмотрение, как оказалось, вполне возможно. Между тем в программах курса Процессы и аппараты химической технологии для химико-технологических вузов раздел, посвященный реакторам, до сих пор отсутствует. Нет и пособий по основам их расчета. [c.7]

Основными исходными данными для выполнения рабочих чертежей механико-технологической части химического производства являются технологическая схема производства, чертежи технического задания на разработку нестандартизованного оборудования, а также нормали, чертежи и каталоги серийно выпускаемых машин и аппаратов, объемно-планировочное решение (компоновка) производства в виде архитектурно-строительных чертежей, выкопировка из генерального плана с расположением проектируемого производства, сведения [c.230]

Полнота информации. Несмотря на значительные различия в качественном составе, объеме и условиях получения информации, необходимой для решения конкретной технологической задачи, можно отметить основные требования по полноте проведения экспериментов а) исследования должны охватывать по возможности широкую область изменения параметров, поскольку модели в большинстве случаев обладают плохими прогнозируюш,ими свойствами (особенно эмпирические) б) при определении составов продуктов химической реакции, ректификационной колонны, экстракции и т. д. необходимо по возможности идентифицировать каждый компонент смеси, поскольку это имеет принципиальное значение при проектировании химического производства и определяет структуру технологической схемы (выбор аппаратов, организацию рециклов, рекуперацию энергии и т. д.) объединение индивидуальных компонентов в групповые не должно производиться в эксперименте в) для повышения достоверности идентификации моделей необходимо иметь возможность прямого измерения промежуточных параметров процесса (например, концентрацию адсорбированных на поверхности катализатора веществ). Соответственно и методики обработки экспериментов должны учитывать эти возможности. [c.63]

Колонна синтеза в технологической схеме производства карбамида по методу Миллера работает под давлением 4,2-10 Па и при температуре 200 °С соотношение Nh4 СОг Н20 = 5 1 0,8 (в моль.). Включение в технологическую схему узла дистилляции I ступени, работающего под давлением 1,4-10 Па и при температуре 118°С, а также узла дистилляции П ступени, работающего под атмосферным давлением и при температуре 105°С, обеспечивает возврат 84—86% непрореагировавшего аммиака в колонну синтеза. Недостатками метода Миллера являются низкая степень рекуперации непрореагировавших аммиака и диоксида углерода, низкий выход продукции с единицы объема, отсутствие замкнутых энергетических циклов, интенсивная коррозия вследствие использования высоких температур и давлений. Отсутствие замкнутых энергетичеоких циклов и коррозия аппаратов вызывают большие эксплуатационные и капитальные затраты. [c.236]

Технологическая схема производства четыреххлористого углерода и тетрахлорэтилена из хлорорганических отходов изображена на рис. 51. Смесь отходов подают в испаритель 1, где отделяются тя>ьелые продукты, направляемые на сжигание. Пары хлорорганических веществ смешивают с избытком хлора (10—15% от стехиометрического) и подают в реактор 2. Последний выполнен в виде п/стотелого футерованного аппарата, в котором может находиться псевдоожиженный слой теплоносителя (кварцевый песок). Ввиду очень высокой экзотермичности суммарного процесса съем избыточного тепла осуществляют, вводя в реактор рециркулирующий сырой продукт и поддерживая температуру 500—590 °С. Горячая паро-газовая смесь из реактора попадает в закалочную колонну 3, где за счет орошения жидким конденсатом из водяного холодильника 4 температура снижается до 100—145°С. Тяжелые продукты собирают в кубе и возвращают в испаритель 7. Газовую смесь пополнительно охлаждают в рассольном холодильнике 5, от- [c.151]

Pi с. 76. Технологическая схема производства этил- или изоиропилбеизола /--насосы 2 — теплообменник 3 —колонна осушки бензола 4, /О — конденсаторы 5 — ena )атор tf —аппарат для получения каталитического комплекса 7 — кипятильник S — сборни [c.254]

Технологическая схема производства моющего средства на основе алкилсульфата изображена на рис. 94. В пленочный реактор 1 непрерывно подают спирт, воздух и пары 50з, разбавленные воздухом. Выходящие газы отделяют в сепараторе 2 от жидкости и направляют в абсорбер 3 для санитарной очистки от остатков 50з. Полученную алкилсерную кислоту нейтрализуют концентрированным раствором щелочи в аппарате 4, имеющем мешалку и выносной холодильник 5, через который жидкость прокачивается насосом. Температура при нейтрализации не должна превышать 60°С. После этого в аппарате 6 с мешалкой проводится более точная нейтрализация смеси (до pH 7 конотроль специальным рН-метром). Нейтрализованная масса, содержащая алкилсульфат и воду, поступает далее в смеситель 7, где к ней добавляют [c.326]

Технологическая схема производства двуокиси углерода из дымовых газов при интенсивном пенном режиме (рис. VI 1.10) включает в себя 3-полочный пенный теплообменник (охладитель газа) 2, в котором дымовые газы ТЭЦ с температурой 180—200 °С охлаждаются водой до 35—40 °С. Вода подается в аппарат сверху, вспенивается на каждой решетке (полке) поступаюпщм снизу газом и уходит в систему оборотного водоснабжения. 0 хлажденный газ цаправ- [c.281]

В чем преимущества технологической схемы производства аммофоса с аппаратом РКСГ по сравнению с другими [c.303]

В качестве примера практического применения сернокислотного метода переработки берилла на рис. 31 приведена технологическая схема производства гидроокиси бериллия, используемая фирмой Браш бериллиум . Активирование берилла перед сернокислотной обработкой производится по этой схеме термическим методом. Концентрат, предварительно нагретый, плавят при 1700°С. Плавы выливают в закалочную ванну с водой. Классификация на грохоте стекловидных агломератов, полученных при закалке, позволяет отделить куски размером более 13 мм, в которых возможна рекристаллизация (что затруднит последующее взаимодействие с серной кислотой). Эти куски направляются в начало процесса. Отсеянный спек подвергают термообработке при 900° во вращающейся печи. Затем его измельчают в шаровой мельнице, которая работает в замкнутом цикле с воздушным классификатором. Мокрое измельчение не применяется, чтобы при сульфатизации не разбавлять серную кислоту. Измельченный спек через дозатор поступает в железный аппарат предварительного смешения. Туда же поступает серная кислота (93%) в количестве, несколько превышающем то, которое необходимо для образования сульфатов бериллия и алюминия. Избыток серной кислоты нужен в дальнейшем для получения сульфата аммония при взаимодействии с аммиаком. Кислая пульпа впрыскивается тонкой непрерывной струей в стальной барабан, нагреваемый газом до 250—300°. Пульпа попадает на его раскаленные стенки. При этом почти мгновенно сульфатизируются ВеО и AI2O3. Полнота сульфатизации 93—95%. Такой метод значительно продуктивнее одновременной сульфатизации больших количеств окислов. Отходящие газы пропускают через циклон, где оседают тонкие [c.199]

Новым эффективным способом борьбы с пеной в процессе микробиологического синтеза является использование эффекта пенного концентрирования биомассы. При этом в процессе концентрирования и сушки пены (синерезис пены) жидкостные пленки утончаются, пена приобретает хрупкость и эффективность ее разрушения увеличивается в 3—3,5 раза. Применение технологических аппаратов, работающих на принципе пенного концентрирования, позволяет также исключить (или сократить) из схемы производства аппараты для разделения биосуспензии. [c.53]

На рнс. XII.31 приведена технологическая схема производства випил-ацетата парофазным способом [116]. Ацетилен из буфера 6 подается газодувкой через буфер 14 ъ испаритель 15. Сюда же из бака для уксусной кислоты 7 поступает уксусная кислота (98,5%-ная). Пары ацетилена и уксусной кислоты при соотношении 3,5 1 направляются в контактный аппарат 16. Контактный аппарат представляет собой систему трубок, по которым распределяется реакционная смесь. Трубки заполнены активированным углем, пропитанным раствором ацетата цинка обогреваются они маслом до температуры 200—210°. [c.815]

Необходимо указать, что в технологической схеме производства ХБК трубчатые турбулентные аппараты струйного типа аналогичной диф>фузор КОнфу-зорной конструкции следует использовать и на других стадиях технологического процесса, в частности при нейтрализации раствора образовавшегося ХБК (константы скорости взаимодействия минеральных кислот со щелочами весьма высоки Kp=10 л/моль-с), промывке раствора ХБК водой от солей и другой, отмывке возвратного растворителя, при введении в раствор ХБК стабилизатора-антиоксиданта и антиагломерата, а также взамен всех интенсивных, в том числе и безобъемных смесителей с механическими мешалками (рис.7.37). В большинстве из этих стадий трубчатые турбулентные аппараты прош.яи широкую [c.345]

В зависимости от условий выделения кристаллов хлората натрия различают две технологические схемы производства. В первой схеме электролизу подвергается исходный pa tBop поваренной соли и из последнего электролизера каскада получают смешанный раствор хлората натрия концентрацией около 350—370 г/л и хлорида натрия концентрацией около 100—120 г/л. Для выделения хлората натрия из такого раствора его после разрушения активного хлора и отделения от графитового шлама концентрируют в выпарных аппаратах до содержания 850—950 г/л хлората натрия. При этом основная часть Na l выпадает в виде кристаллов, которые отделяются на центрифугах от маточника и возвращаются вновь в производство для приготовления исходного раствора, поступающего на электролиз. Концентрированные растворы хлората натрия после отделения кристаллов Na l поступают на кристаллизацию, которая проводится в вакуумных кристаллизаторах с охлаждением раствора за счет испарения влаги под вакуумом или в кристаллизаторах, охлаждаемых водой или холодильными растворами. [c.386]

В связи с увеличением производства люминофоров одна из важнейпшх технологических задач — разработка технологических схем и аппаратов, пригодных для организации непрерывного процесса изготовления люминофоров. Кроме повышения производительности аппаратуры это должно значительно улучшить качество люминофоров, так как уменьшается вероятность внесения загрязнений, попадающих в материальные потоки на различных стадиях существующих многостадийных периодических процессов. Однако вопрос об экономической целесообразности применения непрерывных процессов отнюдь не бесспорен и требует специального рассмотрения в каждом отдельном случае. [c.62]

Научно-исследовательские работы, связанные с производством соды, ведутся в широком масштабе и в настоящее время. По характеру они делятся на несколько групп. К первой группе относят работы по совершенствованию и интенсификации отдельных аппаратов, не затрагивающие существа и технологической схемы производства например, разработка и промышленное освоение таких аппаратов, как известковая печь диаметром 6,2 м, карбонизационная колонна диаметром 3 м и производительностбю 250 т/сут, известковая печь, работающая на пртродном газе, пластинчатые и спиральные холодильники вместо оросительных в отделении абсорбции, центрифуги для фильтрации бикарбоната, паровые кальцинаторы вместо огневых содовых печш, аппараты с "кипящим слоем для охлаждения соды после содовых печей, бестарная перевозка соды в железнодорожных цистернах новые колонные апп аты для процессов абсорбции—десорбции. [c.237]

chem21.info

Схема производства - Справочник химика 21

| Рис. 32. Схема производства акролеина из формальдегида и ацетальдегида |  |

| Рис. 52. Схема производства портландцемента мокрым способом |  |

| Рис. 81. Схема производства пара в выносных котлах-утилизаторах |  |

| Рис. 79. Схема производства пара при использовании дымовых газов печей беспламенного горения |  |

Принципиальная схема производства углеводородных смазок очень проста. Она сводится к смешению расплавленного загустителя (церезина, парафина) с маслом и охлаждению смеси. [c.192]

| Рис. 50. Схема производства амилмеркаптанов [204]. | ![Рис. 50. Схема производства амилмеркаптанов [204].](/800/600/http/chem21.info/pic2/015155116249002055092169244069141035254247094205.png) |

| Рис. 1.1. Схема производства минеральных базовых масел |  |

| Рис. 1.6. Схема производства товарных масел |  |

| Рис. 33. Схема производства акролеина методом окисления иро- |  |

Более совершенной является схема производства смазок на мыльных загустителях (при использовании природных жиров — глицеридов кислот) периодическим способом с применением на стадии омыления жиров контактора. Установка предназначена для производства мыльных смазок различного типа. Наряду с получением мыльного загустителя непосредственно в процессе производства смазок (прямое омыление) можно приготовить загуститель, катионом которого являются тяжелые металлы, например свинец, по реакции двойного обмена через натриевые мыла. Иногда такой процесс является периодическим и осуществляется в две или три ступени. [c.101]

| Рис. 30. Схема производства окиси пропилена прямым окислением |  |

На рис. 33 представлена схема производства акролеина путем окисления пропилена. [c.98]

На рис. 79 показана схема производства пара при использовании дымовых газов печей беспламенного горения. Во всех трех печах 1 над конвекционной камерой 4 установлены котлы-утилизаторы 5. Конденсат из заводской сети поступает в паросборник 6 и оттуда насосом 7 подается в котлы-утилизаторы 5. Полученная [c.218]

X. Какие стадии отсутствуют при короткой схеме производства серной кислоты [c.144]

Химические методы очистки аппаратуры от осадков несколько усложняют технологическую схему производства, вызывают необходимость создания системы рецикла, регенерации или утилизации отработанного растворителя и т. д. Однако при подборе эффективного растворителя с учетом конкретных условий всего производства можно создать благоприятные условия для широкого исполь- зования химических методов очистки аппаратуры с последующей комплексной переработкой отходов. [c.298]

Общая схема производства базовых минеральных масел (рис. 1.1) [c.11]

МПа (в зависимости от схемы производства). Образовавшиеся в результате хемосорбции карбонаты и бикарбонаты разлагаются в десорбере с выделением диоксида углерода при нагревании потока до 120°С. [c.49]

На рис. 52 показана принципиальная схема производства [c.141]

Получение авиабензина повышенной сортности, например сорта 115/145, более сложно, чем 100-октанового топлива. Одна из схем производства высокосортного авиабензина представлена на рис. 43 и описана на стр. 102. Применительно к этой схеме в табл. 43 дан баланс процесса производства из керосина базового бензина — компонента авиабензина сорта 115/145, а в табл. 44 характеристики исходного сырья и получаемых продуктов. [c.225]

При составлении первых же принципиальных технологических схем производства и схем материалын гх потоков встают проблемы перемещения материалов. Очень часто вопросы пере-менгения и транспортировки материалов приходится решать сугубо эмпирическим путем, сводян имся к простому испытанию различных видов оборудования в условиях работы с предлагаемым материалом. [c.234]

Внедрение агрегатов большой единичной мощности для получения винилхлорнда требует тщательной разработки эффективных и безопасных технологических схем производства, надежного в эксплуатации технологического оборудования и приборов, защитных и противоаварийных устройств, автоматизированных систем управления. [c.70]

Использование контактора при производстве отечественных смазок широкого распространения не получило (в отличие от зарубежных схем производства). Включение контактора в схему установки по производству смазок, где в качестве омыляемого сырья используют глицериды, существенно сокращает время их приготовления [8 I. [c.102]

Перечисленные выше схемы производства синтез-газа для выработки метанола характеризуются различными технико-эконо-мическими показателями. Естественно, что уровень эксплуатационных и капитальных затрат на производство синтез-газа в значительной степени определяет себестоимость метанола и размер удельных капиталовложений. Так, нанример, величина затрат на синтез-газ в калькуляции себестоимости метанола-сырца составляет 40—45% при работе на природном или коксовом газе и доходит до 50% при газификации кокса. [c.16]

Описанная схема производства смазок на сухих мылах оказалась в целом неэкономичной и широкого распространения для производства смазок массового назначения не получила. [c.104]

РИС. Х -в. Технологическая схема производства смазок на немыльных загустителях [c.105]

В соответствии с принципами системного подхода, изложенными в первой главе, формирование технологической схемы производства товарных продуктов из продукции месторождений со сложным составом пластового флюида должно начинаться с фо[)Ми-рования системообразующего фактора. Для этого необходимо прежде всего знание полного состава пластового флюида, продуктов, производство которых принципиально возможно из него, и их потребительной стоимости. При этом ие выделяются ос1юв-ные и побочные продукты, все считаются равноценными для народного хозяйства, как получаемые из невосполнимого природного сырья. [c.228]| Рис. 60. Схема производства аро.чатических углеводородов из сжиженных нефтяных га 1ов (саЙ1члер-процесс фирм Ю(Ш и Бритиш Петролеум ) |  |

Основные схемы производства спиртов С- - 10 [c.109]

В СССР в промышленном масштабе освоены три технологические схемы производства бутиловых спиртов гидроформилированием триадная, кизельгурная и испарительная. Во всех схемах в качестве катализатора используют карбонилы кобальта, однако по условиям проведения процесса и приемам отделения катализатора от продуктов реакции эти схемы существенно различаются. [c.163]

На рис. 43 иаображена одна из принципиальных схем производства авиабенадиа сорта 115/145. Головными процессами здесь являются каталитический крекинг и каталитическая очистка. Ниже перечислены установки данного цеха производства высокосортного авиабензина и основные выполняемые операции. [c.102]

chem21.info

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)