|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Ремонт шатунов и коленчатых валов. Ремонт шатунов

Технология восстановления шатунов

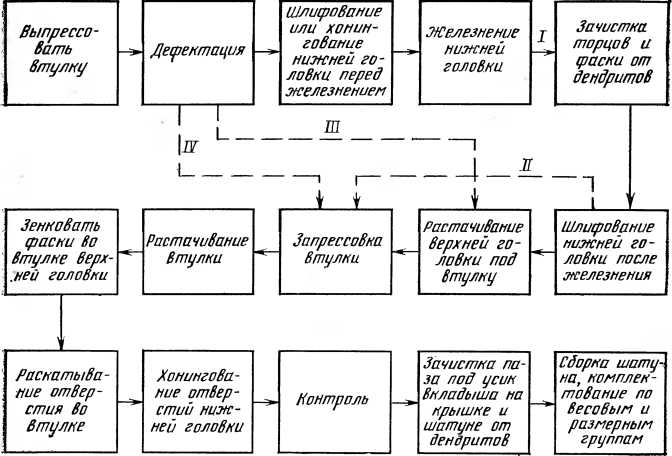

В зависимости от сочетаний дефектов технологический процесс восстановления шатунов целесообразно расчленить на четыре взаимосвязанных маршрута (рис. 81). Маршрут I — основной и на схеме показан сплошной линией. Остальные возможные маршруты показаны пунктирными линиями.

ВНПО «Ремдеталь» разработаны процессы восстановления шатунов тракторных двигателей и внедрены на ремонтных предприятиях Госкомсельхозтехники. Схожесть конструкции шатунов, характеризующаяся наличием нижней и верхней головок, соединенных стержнем, позволила создать унифицированную оснастку для восстановления шатунов различных марок тракторных двигателей. Ниже будут рассмотрены приемы устранения основных дефектов шатунов.

Восстановление нижней головки шатуна. В ремонтной практике для восстановления нижней головки шатуна наибольшее распространение получило железнение. Восстановление нижней головки шатуна железнением производят в такой последовательности: предварительная механическая обработка, электрохимическая обработка, нанесение покрытия необходимой толщины, механическая обработка после железнения до нормального размера. При износе отверстия нижней головки шатуна более 0,1 мм предварительную механическую обработку производят шлифованием «как чисто» на внутришлифовальном станке ЗА228 с помощью приспособления. Режим шлифования: частота вращения детали — 70 об/мин, подача— 0,02 мм/дв.х, число проходов—15, глубина обработки — 0,13… 0,15 мм.

Нижнюю головку шатуна перед железнением обрабатывают на алмазно-расточном станке 2А78Н в специальном приспособлении при режиме: частота вращения шпинделя станка — 600 об/мин, подача— 0,1 мм/об. С помощью приспособления можно вести обработку шатуна с обеспечением параллельности осей верхней и нижней головок и заданного межцентрового расстояния. При износе менее 0,1 мм целесообразно с помощью трехместного приспособь ления хонинговать нижнюю головку шатуна специальными головками с алмазными брусками ACM 40/28 на вертикально-хонинго-вальном станке ЗГ-833. Алмазные бруски прирабатываются в сборе с головкой до площади контакта с обрабатываемой поверхностью 60… 70%. При хонинговании шатуны обрабатывают по схеме «жесткий хон — плавающая деталь» и не закрепляют относительно приспособления. Приспособление обеспечивает обработку без перекоса и с выдержкой параллельности осей верхней и нижней головок в допустимых пределах. Режим хонингования: частота вращения шпинделя станка—160 об/мин, подача — 0,02 мм, число двойных ходов— 10, глубина обработки — 0,02 мм.

Рис. 81. Схема маршрутов технологического процесса восстановления шатунов.

Рис. 81. Схема маршрутов технологического процесса восстановления шатунов. После предварительной механической обработки шатуны монтируют на подвеску. Затем шатуны обезжиривают в течение 3…5 мин в растворе, содержащем: углекислого натрия — 25…30, едкого натра — 30… 50, тринатрийфосфата — 10… 15, жидкого стекла — 5… 10 г/л при температуре 50…70°С и плотности тока 5…10 А/дм2. После этого их промывают сначала в горячей {70 …75°С), потом в холодной воде.

Следующая операция электрохимической обработки шатунов — анодное травление в течение 0,5… 1 мин в растворе, содержащем: серной кислоты — 360 …400, сернокислого железа — 20 …30 г/л при температуре 18… 25°С и плотности тока 70…80 А/дм2. После этой операции шатуны тщательно промывают в холодной проточной воде.

Далее шатуны подвергают железнению в электролите, содержащем: двухлористого железа — 200… 250, хлористого марганца — 30… 50, соляной кислоты—1… 1,5 г/л. Режим железнения: температура электролита — 65…80°С, плотность тока — 15…20 А/дм2. Продолжительность электролиза определяют из расчета скорости осаждения железа (0,1 …0,2 мм/ч). Загруженные в ванну шатуны прогревают в течение 0,5… 1 мин без электрического тока, затем подают ток из расчета 2… 3 А/дм2 и покрытие осаждается в течение 5… 10 мин. Затем постепенно на протяжении 15…20 мин повышают плотность тока до необходимого значения и осаждают покрытие до требуемой толщины. Шатуны после железнения промывают в горячей воде и пассивируют в растворе, содержащем: азотнокислого натрия — 50, технического уротропина — 30 г/л при температуре 60…70°С в течение 1…2 мин, после чего опять промывают в горячей воде.

С целью удаления дендритов на вертикально-сверлильном станке 2А135 в приспособлении шлифовальным кругом производят зачистку торцов, а фрезой — фасок шатуна. Приспособление обеспечивает обработку шатунов двигателей других марок при незначительной переналадке.

Шлифование и хонингование отверстия нижней головки шатуна после железнения производят с использованием оборудования и оснастки, а также режимов, применяемых для предварительной обработки.

При наличии износа производят цековку опорных поверхностей крышки шатуна под гайки болтов на вертикально-сверлильном станке 2Н125 с применением приспособления. С помощью приспособления фиксируют крышку и обрабатывают опорную поверхность строго перпендикулярно оси отверстия под шатунный болт.

На ряде ремонтных предприятий Госкомсельхозтехники применяют технологию восстановления отверстия нижней головки шатуна путем съема металла с опорных поверхностей разъема крышки и стержня, последующего растачивания до нормального размера с сохранением межцентрового расстояния за счет стенки втулки верхней головки. Однако шатуны, восстановленные по такой технологии, вторично восстановить очень трудно.

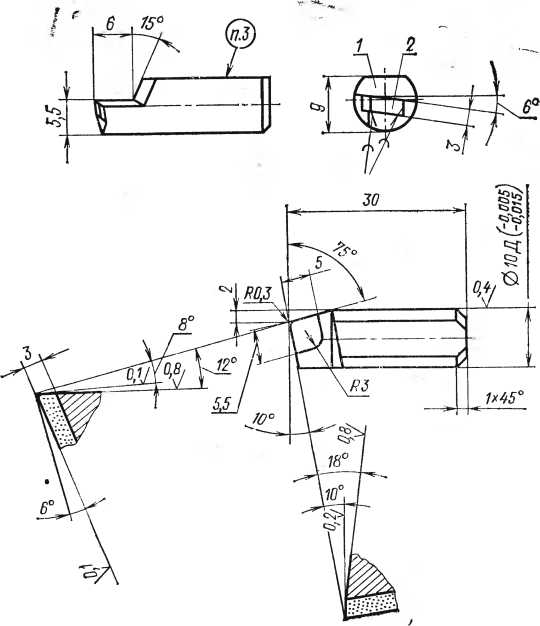

Восстановление верхней головки шатуна. Верхнюю головку шатуна рекомендуется растачивать до ремонтного размера с последующей запрессовкой втулки, увеличенной по наружному диаметру. Растачивание производят на токарно-винторезном станке ТВ-320П в приспособлении специальной оправкой с двумя резцами из твердого сплава ВКЗМ для предварительной и окончательной обработки. Параметры резца показаны на рисунке 82. Настраивают резец индикаторным приспособлением. При этом в оправке .припуск на чистовой резец должен быть 0,07… 0,1 мм. Режим резания: частота вращения шпинделя станка — 600 об/мин, подача — 0,1 мм/об, глубина резаиия — 0,25 мм, число проходов—1. Верхнюю головку шатуна растачивают до диаметров, указанных ниже.

Овальность и конусность отверстия верхней головки шатуна для двигателей Д-50, Д-240, СМД-14, СМД-60, Д-37М, Д-65 после растачивания должна быть не более 0,015 мм, а двигателя А-41 — 0,02 мм. Овальность отверстия верхней головки шатуна двигателей ЯМЗ-238НБ и ЯМЗ-240Б должна быть не более 0,015 мм, конусность— не более 0,01 мм на всей длине. Шероховатость поверхности отверстия верхней головки шатуна Ra= 1,25… 0,63 мкм.

Рис. 82. Резец

Рис. 82. Резец В расточенное отверстие верхней головки запрессовывают втулку с помощью приспособления. Запрессовку и выпрессовку втулки производят на гидравлическом прессе П-6326 с предварительным подогревом головки шатуна до 200 °С.

После запрессовки втулку растачивают с использованием оборудования и оснастки, применяемых при растачивании верхней головки шатуна. Растачивание производят с припуском под раскатывание. Режим растачивания втулки: частота вращения шпинделя станка—1000 об/мин, подача — 0,07 мм/об, глубина резания — 0,35 мм, число проходов— 1. При настройке резцов в оправке припуск на чистовой резец должен быть 0,05… 0,07 мм. Шероховатость поверхности втулки после расточки не более /?а=1,25… …0,63 мкм. Допускается одна спиральная или продольная риска при условии, что ее глубина не превышает 0,1 мм. Продольная риска в нижней трети поверхности втулки не допускается.

После растачивания во втулке зенкуют фаски 0,5X45° на вертикально-сверлильном станке 2А135 зенковкой в приспособлении.

Затем производят раскатывание втулки на вертикально-сверлильном станке 2А135 раскаткой в ‘приспособлении при режиме: частота вращения шпинделя станка—1000 об/мин, подача — ручная, число проходов— 1, деформация — 0,01 мм.

Контроль восстановленных шатунов. Контролируют диаметры отверстий, овальность и конусность нижней и верхней головок шатуна нутромером. Диаметры отверстий нижней и верхней головок шатунов должны соответствовать размерам, приведенным в таблице 33; овальность и конусность нижней головки — в таблице 35.

Непараллельность и неплоскостность осей отверстий нижней и верхней головок шатуна, а также межосевое расстояние верхней и нижней головок контролируют приспособлением, показанным на рисунке 80, и должны соответствовать значениям, приведенным в таблицах 33 и 35. Шероховатость поверхностей отверстий верхней и нижней головок шатуна должна соответствовать /?а=0,63… …0,32 мкм. Контролируют образцами шероховатости. После контроля шатуны разбирают и зачищают пазы под усики вкладыша в крышке и шатуне на заточном универсальном станке ЗБ642 в приспособлении. При разборке разукомплектовка шатуна с крышкой не допускается. Затем шатуны собирают и комплектуют по весовым и размерным группам. Разница в весе шатунов в комплекте на один двигатель допускается для двигателей: СМД-14 не более 12, Д-65 — 15, Д-240 — 20, А-41 — 17 г.

Момент затяжки болтов для шатунов двигателей Д-65, ЯМЗ-238НБ, СМД-60 должен быть 160… 180; Д-240, СМД-14 — 140…160; ЯМЗ-240Б, А-41 — 200…220; Д-37М—100…120 Н-м.

Донецким филиалом ЦОПКТБ «Ремдеталь» разработана поточно-механизированная линия для восстановления шатунов двигателей СМД-14 и Д-50, схема которой приведена на рисунке 83 (см. форзац).

Из склада ремфонда шатуны на тележке 44 доставляют на участок дефектации. Перед дефектацией на прессе 4 выпрессовы-вают втулку верхней головки шатуна. Затем на магнитном дефектоскопе 5 шатуны проверяют на наличие трещин, после чего промывают в моечной машине 8 и контролируют по всем параметрам на контрольном столе 9. Контроль также включает в себя проверку отверстий нижней и верхней головок шатуна, плоскостей разъема, отверстий под болты, опорных поверхностей под гайки и головки шатунных болтов, наличие скручивания, изгиба, вмятин и за-диров. Далее шатун по транспортному устройству 15 доставляют в отделение подготовки к железнению, где производят цековку опорных поверхностей под гайки шатунных болтов на вертикальносверлильном станке 12, сборку на технологические болты. Для восстановления геометрии перед железнением на алмазно-расточном станке 14 растачивают отверстия нижней головки шатуна. После предварительной механической обработки шатуны поступают в отделение железнения, где их монтируют на подвески и подвергают железнению нижнюю головку в соответствии с технологическим процессом, описанным ранее.

Отделение железнения состоит из комплекта ванн 19… 25, оснастки к ваннам, источников питания, шкафов управления, автооператоров, вентиляции, водоснабжения. На участке железнения, согласно технологическому процессу, детали загружают в ванны и выгружают из них с помощью двух автооператоров 46. Собранные на подвеске шатуны перемещают от ванны к ванне автоматически по циклограмме.

После железнения отверстия нижней головки шатуны поступают на механическую обработку. На хонинговальном станке 88 производят обработку нижней головки шатуна хоном с абразивными брусками при помощи специального приспособления. Затем производят растачивание верхней головки шатуна на алмазно-расточном станке 14. На вертикально-сверлильном станке 12 зенкуют, а с помощью приспособления 40 — полируют фаски верхней головки. После обработки верхнюю головку шатуна нагревают в нагревательной установке 39 до температуры 200 °С и на гидравлическом прессе 4 запрессовывают втулку в отверстие шатуна.

Далее сверлят смазочные отверстия во втулке верхней головки при помощи приспособления на вертикально-сверлильном станке 12. На алмазно-расточном станке 14 растачивают втулку верхней головки шатуна, а на вертикально-сверлильном станке 12 зенкером обрабатывают фаски втулки. После этого втулку шатуна раскатывают на вертикально-сверлильном станке 41 с помощью импульсной раскатки.

Обработанные отверстия нижней и верхней головок шатуна на столе 9 контролируют на соответствие техническим требованиям по размеру, овальности, конусности. Затем на специальном приспособлении проверяют межоеевое расстояние, непараллельность и перекос осей отверстий верхней и нижней головок шатуна. После контроля удаляют технологические болты, собирают шатун на рабочих болтах, размагничивают на установке 42 и комплектуют по весовым и размерным группам на столе 6 и 9. Восстановленные шатуны маркируют, консервируют в ванне 43, упаковывают на столе 6 и направляют на склад готовой продукции.

Годовая производственная программа линии—100 тыс. шатунов (при двухсменной работе). Применяемое в линии оборудование промышленной поставки, разработанное нестандартное оборудование и оснастка позволяют восстанавливать шатуны с повышенным ресурсом.

sxteh.ru

РЕМОНТ ШАТУНОВ | Мотортехнология

Ремонт или покупка нового шатуна?

При капитальном ремонте двигателя всегда встает вопрос об экономической целесообразности его проведения. Из мировой практики известно что, если стоимость капитального ремонта агрегата, узла и т.п. составляет 50…75% от стоимости нового изделия и при этом обеспечивается 100% ресурс работы от нового, то такой ремонт считается экономически рациональным. Однако, это общеизвестные постулаты, а конкретнее нужно смотреть фактические цифры….

Для проведения анализа мы взяли розничные цены (средние по г. Москве) на новые шатуны отечественного и импортного производства, а также стоимость по прайс-листу нашего сервисного центра на обязательные операции по ремонту шатунов, которые обеспечат их нормальную работу в эксплуатации. По данным можно сделать заключение, что ремонтировать шатуны от малолитражных моторов (типа ВАЗ 2112) нецелесообразно, так как цена их ремонта сопоставима со стоимостью новых (исключение может составлять только тюнинг или же реставрация). Восстановление шатунов от моторов среднего и большого литража является актуальным и экономически целесообразным, особенно, если взять во внимание «мягко говоря» российское качество шатунов, поступающих в запчасти. Более интересная ситуация получается с шатунами от импортных двигателей, восстановление которых составляет всего лишь 21…38% от стоимости новых.

В заключение, следует отметить, что наибольший экономический эффект получается при восстановлении шатунов от моторов большого литража как отечественного, так и импортного производства.

Перед тем как восстанавливать какую-либо деталь нужно знать не только технологию ее изготовления, допуски на размеры и отклонения от формы, но и условия ее работы в эксплуатации (действующие нагрузки).

Краткая небесполезная информация

Для серийного производства шатунов используют технологии:

- литье в кокиль (специальные высокопрочные чугуны) – позволяет получать шатуны сложной формы;

- штамповка из легированных сталей – обеспечивает повышение прочностных характеристик шатунов, имеет в сравнении с литьем более высокую производительность, но применима только для шатунов «простой» формы;

- спекания порошкового металла – малоотходная технология, обеспечивающая очень высокие прочностные характеристики и снижение веса шатунов. Возможность формирование «ломаного» разъема нижней головки шатуна повышает надежность работы шатунных вкладышей.

Для нормальной эксплуатации шатунов очень важное значение имеет точность размеров, формы и качество обработки сопрягаемых поверхностей, например, отверстий в ВГШ и нижней головки шатуна (НГШ), а также отклонения от параллельности их осей и т.п..

При работе мотора шатуны подвержены высокодинамичным знакопеременным нагрузкам, которые обуславливают действие на сопрягаемых деталях КШМ высоких удельных давлений. При отклонении от формы сопрягаемых поверхностей выше допуска или же ограниченной или недостаточной смазке (масляный насос не исправен или же неправильно подобрано по характеристикам масло)- температура в сопряжениях резко повышается, происходит естественное расширение металлов, уменьшается действующий зазор и режим «граничного» трения переходит в режим «сухого» трения. Результат – антифрикционный материал на вкладышах разрушается, наволакивается на коленчатый вал, мотор «недолго» стучит и заклинивает.

Не меньшее внимание надо уделять и качеству крепления разъема НГШ. Износы: резьбы в шатуне или болтах; центрирующих поясков на болтах; «удлинение» болтов из-за превышения момента затяжки; неперпендикулярность резьбы на шатунных болтах или гайках и т.п. – все это может создать аварийную ситуацию типа «руки дружбы». В связи с этим, перед сборкой шатунов их необходимо очень тщательно отдефектовать!

Дефектовка шатунов

Перед дефектовкой шатуны обязательно очищаются в автоматической мойке Magido L102. Шатуны разбираются, проверяется качество резьб на болтах и шатунах, состояние пазов под замки вкладышей, наличие загрязнений в масляных каналах и делается визуальный осмотр деталей на предмет наличия следов механических повреждений. Затем в специальном приспособлении (см. фото 1) с помощью динамометрического ключа производится сборка шатуна в соответствие с требованиями завода-изготовителя.

с помощью динамометрического ключа производится сборка шатуна в соответствие с требованиями завода-изготовителяДля проверки параллельности осей ВГШ и НГШ используется специальное приспособление AZ 840 (фото2), состоящее из стойки с отшлифованной поверхностью, к которой в призмах перпендикулярно устанавливается одна из трех оправок с выдвигающейся опорой из твердого фторопласта. AZ 840 позволяет очень четко «забазировать» шатуны любых размеров для проведения тестирования. Две индикаторные головки, установленные на кронштейне с призмами, предварительно настраиваются на «ноль» и позволяют измерять с точностью ±0,01мм отклонения осей в двух взаимно перпендикулярных плоскостях, т.е. при тестировании шатуна на изгиб и кручение.

Следует отметить, что при чрезмерном износе отверстия в ВГШ использование поршневого пальца стандартного диаметра невозможно, так как люфт в сопряжении превышает допуск на отклонения осей. В таких случаях нам приходится выпрессовывать втулку и изготавливать фальшпалец для проведения корректного тестирования шатунов.

В практике было немало шатунов имеющих кривизну превышающую допуск. В таких случаях мы выбраковываем детали, т.к. у производителей современных моторов "правка" шатунов не предусмотрена в технологиях их ремонта. Естественно, у наших заказчиков возникает вопрос, а почему мы не исправляем этот дефект? Ведь предлагаются на рынке специальные механические прессы для правки шатунов. Здесь следует отметить следующее, что прессы эти были придуманы во всем мире и в СССР в том числе, для правки шатунов производства 70-х годов прошлого века, сделанных из достаточно «пластичных» сталей. Кроме того, всегда нужно помнить при правке какой-либо детали, в том числе коленчатого вала, что практически все металлы помнят свою «историю нагружения», поэтому «обратная» деформация под статической нагрузкой при правке на прессе может привести к неравномерному износу деталей цилиндро-поршневой группы в дальнейшей эксплуатации из-за проявления снова - непараллельности осей ВГШ и НГШ. Поэтому мы считаем вопрос о правке шатуна спорным и мы не хотим создавать проблем для заказчика в будущем и делаем все согласно рекомендациям заводов-изготовителей двигателей.

Для проведения этой операции мы используем ручной пресс 10 тонн с комплектом оснастки, которую мы сами изготовили. Основной задачей при выполнении выпрессовки и запрессовки втулок является приложение нагрузки строго по оси втулки. Для успешного решения этой проблемы мы обеспечиваем четкую фиксацию шатуна на опорной плите с «разгрузкой» ВГШ и НГШ от воздействия плунжера, а также перпендикулярность оси штока гидроцилиндра к плите. Для обеспечения 100% ресурса восстановленных деталей мы используем оригинальные запасные части Процесс запрессовки втулок в ВГШ происходит быстро с использованием другой оснастки

Важно отметить, что при установке новых втулок необходимо очень тщательно их выставить относительно шатуна, чтобы обеспечить нормальные условия для подачи масла, например, в зону поршневого пальца. Для обработки отверстий в разных компаниях используются расточные станки, в том числе и специальные. Первое время мы использовали для решения этой задачи швейцарскую координатно-расточную машину Henri Hauser AG, которая позволяла обрабатывать шатуны с точностью до 0,01мм. В 2012 г. в станочном парке нашей компании появилась специальная машина BERCO AB651VS, которая позволяет обрабатывать отверстия в любых шатунах в диапозоне диаметров 13-150 мм и с межцентровым расстоянием между отверстиями от 55-650 мм.

Координатно-расточной станок Henri Hauser AG

Отличие этой модели от других зарубежных аналогов является наличие привода с электронным управлением, который обеспечивает плавное изменение частоты вращения шпинделя. Последнее обстоятельство крайне важно для обеспечения требуемой чистоты поверхности за счет бесступенчатого подбора режима резания.Следует иметь ввиду, что как при обработке антифрикционного слоя подшипника (сталебронзовые втулки) с толщиной слоя 0,3….0,5мм необходимо использовать резец с очень острой кромкой. На станке Henri Hauser AG с механическим приводом выбор режимов резания был все-таки ограничен и в результате чистота поверхности была несколько хуже, что, естественно, увеличивало время на выполнение следующей операции - финишное хонингование отверстия ВГШ. Кроме того, следует отметить, что если время цикла обработки одного шатуна на универсальном координатно расточном станке составляет примерно 10-15 мин, то на специальном станке цикл обработки проходит в 2-2.5 раза быстрее.

Фиксация, например, ВГШ производится с помощью плунжеров , которые зажимают головку и исключают возможность её перемещений при обработке отверстия. Установка межцентрового расстояния, базировка шатуна на станке BERCO AB651VS производится легко и четко.

До обработки ВГШ производится её крепление с помощью зажимов После предварительного центрирования шпинделя относительно втулки в шатуне с помощью конусов, производится окончательная юстировка оси с использованием специального центроискателя с индикаторной головкой и по его окончании производится контрольные измерения диаметра отверстия с помощью нутромера с точностью +0,001мм. Расточка нижней головки шатуна производится по аналогичной технологии.

Хонингование отверстий в шатунах

Расточка цилиндров позволяет обеспечить точность обработки до 0,01мм, а на современных моторах уже действуют требования производить обработку в допуске 0,003мм. Выполнение этой задачи возможно только с использованием технологии хонингования.

Станок Sunnen LBB 1660 (США) является очень популярным в России и зарекомендовал себя как очень точный, удобный и неприхотливый в эксплуатации станок. Наш станок Sunnen LBB 1660 оснащен большим набором инструментальной оснастки, позволяющий решать все вопросы по хонингованию отверстий в шатунах двигателей автотракторной техники.

Кроме того, дополнительная опция в виде специального нутромера обеспечивает оперативный контроль отверстий с точностью до 0,0025мм.

В процессе хонингования оператор управляет усилием раздвижения брусков с помощью педали, а величина съема металла контролируется по индикаторной головке. Для равномерного съема металла со втулки шатун перемещается возвратно-поступательно параллельно оси шпинделя. Основной задачей финишного хонингования является обеспечение идеальной чистоты поверхности и формы отверстия с отклонением величины диаметра отверстия в пределах 3 микрон.По завершении хонингования и проведения контрольных измерений шатуны поступают на участок мойки, а затем производится их консервация «легкими» смазками и детали поступают на склад готовой продукции.

В сервисно техническом центре компании Мотортехнология Вы можете получить более подробную информацию по ремонту шатунов или отдать шатуны в ремонт.

* Обращаем ваше внимание на то, что данный Интернет сайт носит исключительно информационный характер и ни при каких условиях не является публичной офертой, определяемой положениями Статьи 437 Гражданского кодекса Российской Федерации. Для получения подробной информации о стоимости услуг, пожалуйста, обращайтесь к менеджерам.

motortehnologia.ru

РЕМОНТ ШАТУНОВ

Наиболее часто встречается несколько типов неисправностей и повреждений шатунов — износ и деформация отверстий нижней головки из-за неисправности шатунного подшипника (перегрев, износ, проворачивание, разрушение), деформация стержня шатуна из-за гидроудара в цилиндре или разрушения клапана и другие. Большинство неисправностей шатунов можно устранить при помощи ремонтных операций, которые качественно проводят специалисты компании «Алтушка».

Наиболее часто встречается несколько типов неисправностей и повреждений шатунов — износ и деформация отверстий нижней головки из-за неисправности шатунного подшипника (перегрев, износ, проворачивание, разрушение), деформация стержня шатуна из-за гидроудара в цилиндре или разрушения клапана и другие. Большинство неисправностей шатунов можно устранить при помощи ремонтных операций, которые качественно проводят специалисты компании «Алтушка».

Ремонт шатунов в двигателе иностранного автомобиля требует наличия точного измерительного и станочного оборудования, большого опыта и высокой квалификации автомехаников.

Перед ремонтом неисправного шатуна проводится измерение его основных геометрических характеристик. Шатун моют, сушат, проверяют и затягивают крышки, определяют износ отверстия нижней головки шатуна, измеряют не параллельности осей отверстий верхней и нижней головок.

При ремонте нижней головки шатуна необходимо обеспечить качество поверхности, сохранить перпендикулярность отверстия к боковой базовой поверхности или параллельность отверстий головок, отверстие должно иметь после ремонта номинальный размер, такой же, как у неповрежденных шатунов.

Перегрев нижней головки обычно может привести к сжатию отверстия в плоскости разъема при ослаблении затяжки болтов. Если это произошло, мастер определит припуск на обработку поверхностей разъема и может обработать поверхность разъема только крышки, не затрагивая шатун. Обработка поверхности разъема проводится различными способами и зависит от величины износа или деформации отверстия.

Отверстия шатуна обрабатываются несколькими способами. Проводится хонингование мало изношенных отверстий, растачивание на токарном или на координатно-расточном станках и шлифование.

Износ бронзовой втулки верхней головки шатуна наблюдается у двигателей с «плавающим» пальцем в поршнях после пробега свыше 150-200 тысяч километров. У двигателей с подачей масла от нижней головки в верхнюю, типа Мерседеса-бенца и Тойоты, встречается особенно сильный износ вплоть до разрушения шатунного подшипника. При этом частицы металла и стружка по отверстиям шатунов поступают к их верхним головкам и изнашивают втулки и пальцы. В этом случае проводится замена втулок.

Посмотреть цены на ремонт шатунов и других деталей двигателей.

27.01.2011, 12596 просмотров.

www.altushka.com

Ремонт шатунов

Количество просмотров публикации Ремонт шатунов - 246

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ.

- Овощеводство защищенного грунта. В.А.Брызгалов, В. Е. Советкина, Н.И.Савинова. 1982

- Овощеводство защищенного грунта. А.А.Аутко. 2006

- Технология возделывания овощных культур. Размещено на реф.рфА.А.Аутко. 2006

- В мире овощей. А.А.Аутко. 2000

- Справочник по овощеводству. В.А.Брызгалов. 1982

- Овощеводство. Г.И.Тараканова и В. Д. Мухина. 2000

- Лабораторный практикум по овощеводству защищенного грунта. В.В.Скорина.

- Овощеводство. В.П.Матвеев, М.И.Рубцов.

- Выращивание рассады для открытого и защищенного грунта. Кафедра плодоводства и овощеводства. Горки 2001.

- Овощеводство. Методические указания к лабораторным занятиям. Горки 2003

Ремонт шатунов обычно сводится к смене втулки верхней головки и последующей ее обработке под палец стандартного размера (при смене поршней) или только обработке ее под поршневой палец одного из ремонтных размеров (при смене поршневых пальцев).

Запасные втулки верхней головки шатуна (бронзовые) запрессовываются в шатун после удаления из него старой изношенной втулки без какой-либо предварительной подгонки; крайне важно лишь обеспечить совпадение отверстия v-v втулке с прорезью в верхней головке шатуна для подвода смазки к поршневому пальцу.

После развертывания рекомендуется производить доводку отверстия на специальной шлифовальной головке, держа шатун в руках (рис. 90). Шлифовальные бруски головки могут устанавливаться микрометрическим винтом на требуемый ремонтный размер.

Головка приводится во вращение от сверлильного станка или электродрели с числом оборотов 300—600 в минуту. Чистота обработанной поверхности втулки должна быть высокой.

При отсутствии ремонтных вкладышей нужного размера или при повреждениях крышки шатуна, в результате которых нарушается точность размеров гнезда под вкладыши, допускается; заливка нижней головки баббитом непосредственно по телу. Надо, однако, иметь в виду, что из-за большой толщины баббитового слоя работоспособность и долговечность такого подшипника будет ниже, чем подшипника с тонкостенными вкладышами. При этом, в случае выплавления из подшипника баббита͵ возможны удары поршня о плоскость головки и, как следствие,— разрушение их. Для того чтобы исключить эту возможность, между блоком и головкой нужно ставить две прокладки.

Для заливки нижней головки могут применяться те же баббиты, что и при перезаливке тонкостенных вкладышей (см. ниже „Реставрация изношенных вкладышей").

Процесс заливки— об ычный. Желательно применение центробежной заливки, способствующей получению плотной мелкозернистой структуры баббита с равномерным и частым распределением твердой составляющей и дающей после обработки чистую зеркальную поверхность без пузырей.

Качество приставания баббита к металлу шатуна и крышки контролируется на звук: в случае хорошего приставания баббита при легких ударах молотка по нижней головке слышен характерный металлический звон; глухой звук указывает на плохое приставание баббита и крайне важно сть перезаливки .

Все указания, сделанные в разделе „Полуобработанные вкладыши" (см. ниже) о диаметре расточки, межцентровом расстоянии и отклонении от параллельности осей, относятся также и к случаю обработки нижней головки шатуна, залитой непосредственно по телу.

При отсутствии соответствующего оборудования, благодаря: большой толщине слоя баббита здесь возможна окончательная обработка подшипников прижигом или шабровкой. При шабровке проверять контакт по краске нужно в условиях нормальной работы шатуна на двигателе (на

коленчатом валу, в сборе с поршнем, вставленным в цилиндр), иначе легко должна быть нарушена перпендикулярность между осью шатуна и осью вала.

С обеих сторон отверстия в нижней головке шатуна при заливке по телу должны быть сняты фаски размером 3X45°; кроме того, должно быть рассверлено залитое баббитом двухступенчатое отверстие для смазки цилиндров, кулачков и толкателей, как указано на рис. 91.

Для периодической компенсации увеличивающихся за счёт уплотнения и износа баббита диаметральных зазоров и, следовательно, увеличения срока службы шатунного подшипника (только при заливке по телу!) рекомендуется между крышкой и телом шатуна с каждой стороны ставить набор регулировочных прокладок из ленточной латуни и латунной фольги, состоящий из трех прокладок толщиной 0,05 мм и одной — толщиной 0,15 мм. Удаляя те или иные прокладки и подтягивая крышку, можно выдерживать надлежащий зазор в шатунном подшипнике на протяжении длительного срока эксплуатации. Обработка отверстия должна вестись при этом также с указанными прокладками;

Каждый раз при разборке кривошипно-шатунной группы следует контролировать шатун на отсутствие погнутости или скручивания. Контроль производится с помощью приспособления, изображенного на рис, 92. В этом приспособлении нижняя головка шатуна (без вкладышей) устанавливается на точную разжимную оправку. На поршневой же палец, вставленный в отверстие верхней" головки шатуна, на двух призмах досажен калибр, заканчивающийся тремя выступами, лежащими в плоскости, перпендикулярной оси пальца.

В случае если шатун не погнут и не скручен, все три выступа калибра касаются вертикальной плиты приспособления; в противном случае шатун крайне важно править. Правка погнутого шатуна должна производиться на ручном прессе; правка молотком не допускается, так как при этом в теле шатуна могут возникнуть внутренние трещины.

При правке скрученного шатуна рекомендуется согнуть, его сперва немного больше, чем требуется для ликвидации скрученности, а затем гнуть в обратном направлении до правильного положени я- . Такой метод правки шатуна повышает го стойкость к деформациям во время дальнейшей работы ‣‣‣в двигателе. Правка скрученного шатуна изображена на рис. 93.

00

referatwork.ru

Ремонт шатунов УАЗ-3151

Ремонт шатунов сводится к замене втулки верхней головки и последующей обработке ее под поршневой палец номинального размера или к обработке, имеющейся в шатуне втулки под палец ремонтного размера. В запасные части поставляются втулки одного размера, изготовленные из бронзовой ленты ОЦС4–4–2,5 толщиной 1 мм.

При запрессовке новой втулки в шатун обеспечьте совпадение отверстия во втулке с отверстием в верхней головке шатуна. Отверстия служат для подачи смазки к поршневому пальцу. После запрессовки втулки уплотните ее внутреннюю поверхность гладкой брошью до диаметра 24,3+0,045 мм, а затем разверните или расточите под номинальный или ремонтный размер с допуском +0,007 –0,003 мм. Например, втулку разверните или расточите под палец номинального размера до диаметра 25 +0,007–0,003 мм или под палец ремонтного размера до диаметра 25,20 +0,07 –0,003 мм.

Расстояние между осями отверстий нижней и верхней головок шатуна должно быть (168±0,05) мм [(175±0,05) мм для двигателей модели 4218];

допустимая непараллельность осей в двух взаимно перпендикулярных плоскостях на длине 100 мм должна быть не более 0,04 мм; овальность и конусность не должны превышать 0,005 мм.

Чтобы выдержать указанные размеры и допуски, разверните втулку верхней головки шатуна в кондукторе.

Рис. 1. Доводка отверстия в верхней головке шатуна: 1 – державка; 2 – шлифовальная головка; 3 – зажим

После развертывания производите доводку отверстия на специальной шлифовальной головке, держа шатун в руках (рис. 1). Шлифовальные бруски головки установите микрометрическим винтом на требуемый ремонтный размер. Шатуны, отверстия под вкладыши в нижней головке которых имеют овальность более 0,05 мм, подлежат замене.

Замена и ремонт поршневых пальцев

Ремонтные размеры поршневых пальцев и номера комплектов приведены в табл. 2. Для замены поршневых пальцев без предварительной обработки отверстий в поршне и в верхней головке шатуна применяются поршневые пальцы, увеличенные по диаметру на 0,08 мм. Применение пальцев, увеличенных на 0,12 мм и 0,20 мм, требует предварительной обработки отверстий в бобышках поршня и в верхней головке шатуна как описано выше.

Рис. 2. Снятие стопорного кольца поршневого пальца

Рис. 3. Приспособление для выпрессовки и запрессовки поршневого пальца: 1 – направляющая; 2 – палец; 3 – плунжер

Перед выпрессовкой поршневого пальца извлеките из поршня стопорные кольца поршневого пальца плоскогубцами, как показано на рис. 2.

Выпрессовку и запрессовку пальца производите на приспособлении, как показано на рис. 3.

Перед выпрессовкой пальца нагрейте поршень в горячей воде до 70°С.

Ремонт поршневых пальцев состоит в перешлифовке их с больших ремонтных размеров на меньшие или в хромировании с последующей обработкой под номинальный или ремонтный размер.

Пальцы, имеющие изломы, выкрашивания и трещины любого размера и расположения, а также следы перегрева (цвета побежалости) ремонту не подлежат.

Сборка шатунно–поршневой группы

Рис. 4. Подбор поршневого пальца

Поршневой палец к верхней головке шатуна подбирайте с зазором 0,0045 – 0,0095 мм. При нормальной комнатной температуре палец должен плавно перемещаться в отверстии верхней головки шатуна от усилия большого пальца руки (рис. 4).

Поршневой палец при этом должен быть слегка смазан маловязким маслом.

Палец устанавливайте в поршень с натягом 0,0025–0,0075 мм. Практически поршневой палец подбирается таким образом, чтобы при нормальной комнатной температуре (20°С) он не входил бы в поршень от усилия руки, а при нагревании поршня в горячей воде до температуры 70°С входил бы в него свободно. Поэтому перед сборкой поршень нагрейте в горячей воде до 70°С.

Запрессовка пальца без предварительного подогрева поршня приведет к порче поверхности отверстий в бобышках поршня, а также к деформации самого поршня. Сборку шатунно-поршневой группы производите на том же приспособлении, что и разборку (см. рис. 3).

Для обеспечения правильной балансировки двигателя разница в весе установленных в двигатель поршней в сборе с шатунами не должна превышать 8 г.

Стопорные кольца поршневого пальца должны сидеть в своих канавках с небольшим натягом. Не применяйте кольца, бывшие в употреблении. Поршневые кольца устанавливайте на поршень, как указано в статье «Как заменить поршневые кольца УАЗ-3151».

Учитывая сложность подбора поршневого пальца к поршню и шатуну (для обеспечения номинальных посадок), поршни поставляются в запчасти в сборе с поршневым пальцем, стопорными и поршневыми кольцами.

autoruk.ru

Ремонт шатунов двигателя

Содержание статьи:

- что такое шатун?

- Ремонт шатунов двигателя на примере ДВС ЯМЗ согласно технологии

- Ремонт шатунов двигателя: втулка верхней головки шатуна

- Ремонт шатунов двигателя: нижняя головка шатуна

- История возникновения / изобретения шатунов

- Шатуны в паровых двигателях

- Шатуны в двигателях внутреннего сгорания

Что такое шатун?

В двигателе внутреннего сгорания шатун соединяет поршень и кривошип. Эти детали вместе образуют простейший механизм для преобразования возвратно-поступательного движения во вращательное.

Шатун может использоваться и для преобразования вращательного движения в возвратно-поступательное.

Именно такой способ их использования был исторически первым, еще до изобретения двигателей внутреннего сгорания.

Шатун может передавать на поршень как толкающие, так и тянущие движения, т.е. работать полный цикл вращения кривошипа. Более ранние механизмы, такие как цепи, могли только тянуть. В двухтактных двигателях шатун передает только толчки поршня.

Сегодня шатуны используются главным образом в двигателях внутреннего сгорания, например в автомобилях. Они сильно отличаются от тех шатунов, что использовались в эпоху паровых двигателей, например в паровозах.

Ремонт шатунов двигателя на примере ДВС ЯМЗ согласно технологии

Ремонт шатунов двигателя подразумевает следующие обязательные процедуры:

- тщательная промывка шатуна двигателя;

- проверка на отсутствие трещин на магнитном дефектоскопе. Если шатун имеет трещины, то он подлежит выбраковке;

- Дефектовка шатуна;

- Ремонт;

- Контроль параметров шатуна после ремонта.

Ремонт шатунов двигателя: дефектовка шатуна

Основными контролируемыми параметрами шатуна являются контроль износа втулки верхней и отверстие нижней головок шатуна.

Внутренний параметр нижней головки шатуна проверяется после контрольной затяжки шатунных болтов в соответствии с нормативно-технической документацией. Далее проверяется ширина нижней головки шатуна, если она меньше допустимой величины, то шатун для дальнейшей установки на двигатель непригоден.

Далее следует проверка на изгиб, т.е. непараллельность осей отверстий верхней и нижней головок шатуна и проверка на скручивание, т.е. отклонение осей указанных отверстий от положения в одной плоскости (перекос осей). После проверки шатун без ремонта допускается, только в том случае, если отклонения незначительны и не превышают допустимых значений на изгиб и скручивание.

Ремонт шатунов двигателя: втулка верхней головки шатуна

Износ втулки верхней головки шатуна определяют индикаторным нутромером, в случае если диаметр втулки не больше допустимого значения, то она допускается без ремонта. Если это значение окажется выше допустимого, то втулку обязательно требуется выпрессовать и проверить под втулку внутренний диаметр отверстия верхней головки шатуна. Новую втулку запрессовывают с натягом, предусмотрев припуск на обработку втулки по внутреннему диаметру. Далее просверливают каналы для смазки поршневого пальца и проводят окончательную обработку внутреннего диаметра втулки.

Ремонт шатунов двигателя: нижняя головка шатуна

В случае небольшого изгиба и/или скручивания верхней и нижней головок шатуна можно исправить расточкой втулки верхней головки шатуна, обеспечив отклонение от параллельности, положения и расстояние между осями до допустимых значений. Сам шатун править нельзя. Можно лишь править погнутые шатуны с отклонением от прямолинейности не более миллиметра подрезая торцы верхней головки симметрично с каждой из двух сторон. В случае зажатости (уменьшение размера) нижней головки шатуна проводится ее растачивание в номинальный размер согласно нормативно-технической документации.

При ремонте шатуна категорически запрещается установка крышки с другого шатуна, так как комплектность проверяют по меткам спаренности.

История возникновения / изобретения шатунов

Первое доказательство применения шатунов датировано концом III-го в. нашей эры, во времена Римской империи, которы нашли на лесопилках в Иераполя, что в Малой Азии, где применялись механизмы, очень похожие на сегодняшние шатуны, преобразовывающие вращательное движение водяного колеса в поступательное для привода пилы. Такие же механизмы обнаружили на раскопках в г. Эфесе, датированные VI в. нашей эры.

На картинке ниже мы видим как вода вращает колесо, которое вращает колесо поменьше, которое уже передает энергию шатуну через шестерню, преобразующему вращательное движение в возвратно-поступательное.

Посмотрите на видео Древнеримские промышленные водяные мельницы:

Аль-Джазари (арабский ученый и изобретатель) между 1174 и 1200 гг. описал машину для подъёма воды. Конструкция этой машины имела шатун с коленчатым валом (т.е. кривошипно-шатунный механизм). Об этой машине рассказывается в видео с 2:15.

В Италии эпохи Возрождения самое раннее, хотя и не совсем правильно понятое, соединение коленчатого вала и шатуна найдено в книге чертежей Таччола. Четкое понимание их взаимного движения показано художником Пизанелло, который изобразил поршневой насос, приводимый в движение водяным колесом и состоящий из двух простых кривошипов и двух шатунов.

Кривошипы и шатуны становятся "популярны" у изобретателей с XVI века, о чём говорят трактаты и рукописи, например, у Агостино Рамелли (1588 года) "The Diverse and Artifactitious Machines", где можно увидеть 18 конструкций машин, использующих шатуны. А у Георга Андреаса Бёклер в его работе "Theatrum Machinarum Novum" вы уже найдёте 45 самых разных машин.

Шатуны в паровых двигателях

Первая паровая машина, атмосферный двигатель Ньюкомена, была одностороннего действия: его поршень работал только в одном направлении, поэтому в нем использовалась цепь, а не шатун. Соответственно, движение совершалось вперед-назад вместо постоянно вращения.

Первая паровая машина, атмосферный двигатель Ньюкомена, была одностороннего действия: его поршень работал только в одном направлении, поэтому в нем использовалась цепь, а не шатун. Соответственно, движение совершалось вперед-назад вместо постоянно вращения.

Последовавшие затем паровые двигатели были, как правило, двойного действия: их внутреннее давление действует на каждой стороне поршня по очереди. Это требует уплотнения вокруг штока поршня, а также шарнира между поршнем и шатуном, размещенного вне цилиндра, в большом подшипнике скольжения, называемом крейцкопф, или ползун.

В паровозах шатуны обычно крепятся прямо к ведущим колесам, соответственно ось этих колес служит коленчатым валом. Шатуны передают движение от ползуна к колесам. Ползуны используются также в больших дизельных двигателях, предназначенных для морских судов.

Шатуны небольших паровозов обычно имеют прямоугольное поперечное сечение, однако иногда используются шатуны круглого сечения, характерные для судовых двигателей. Например, Стивен Леви, строивший как паровозы, так и пароходы, часто использовал круглые стержни для шатунов.

Шатуны в двигателях внутреннего сгорания

В современных двигателях внутреннего сгорания шатуны обычно изготовлены из стали, но могут быть изготовлены из алюминиевых сплавов или титана. Алюминиевые шатуны имеют меньший вес, поглощают избыточное усилие, но быстрее изнашиваются. Титановые шатуны сочетают легкость и прочность, но имеют высокую стоимость. Если же задача обеспечить высокую производительность не ставится, например в двигателях для мотороллеров, то шатун может быть изготовлен из чугуна. Шатуны не закреплены жестко на обоих концах, так что угол между шатуном и поршнем может меняться, так как стержень движется вверх-вниз и вращается вокруг коленчатого вала. Иногда в гоночных автомобилях применяются шатуны, сделанные из цельной заготовки с помощью механической обработки, а не литые или кованые.

На рис. выше мы видим обычный шатун для автомобильного двигателя. Из-за наличия ограниченного пространства внутри поршня, конец, в который вставляется поршневой палец, поменьше, чем тот, что подключают к коленчатому валу, и эти концы называются верхней (поршневой) и нижней (кривошипной) головками шатуна, соответственно.

Внутри головки располагаются вкладыши подшипников скольжения, выполненные на стальной основе с нанесением слоя антифрикционного материала.

Кривошипная головка присоединяется к цапфе на кривошипе. Обычно есть отверстие, просверленное через подшипник и нижнюю головку шатуна так, чтобы моторное масло разбрызгивалось под давлением на стенку цилиндра и смазывало ход поршней и поршневых колец. Большинство небольших двухтактных двигателей и некоторые одноцилиндровые четырехтактные двигатели не требуют наличия насоса для масла, используя схему с подшипником качения. Однако это требует, чтобы коленчатый вал был легкосъемным, чтобы можно было в любой момент заменить шатун.

str-turbogas.ru

Ремонт шатунов и коленчатых валов

Во время среднего ремонта шатуны тщательно осматривают, проверяют нет ли усталостных трещин, устанавливают наличие трещин в головках шатуна и шатунных болтах. Для этого шатуны и болты помещают в керосиновую ванну. Затем их извлекают, вытирают и сушат. После этого поверхности шатунов и болтов покрывают меловым раствором и снова сушат. В местах трещин и раковин керосин выступает на меловую поверхность и она темнеет. Болты и шатуны с трещинами подлежат обязательной замене.

При ревизии шатунов проверяют состояние сопрягаемых с ними шеек вала и пальцев и состояние подшипников в этих узлах.

В горизонтальных компрессорах передача усилия от вала к поршню происходит через крейцкопф. Скользящие поверхности крейцкопфов подвергаются износу. Это приводит к нарушению их соосности со штоками и увеличению зазора между башмаками крейцкопфа и параллелями рам, в которых движутся башмаки. При равномерной выработке отверстие крейцкопфа во время ремонта протачивают и подгоняют по нему новый палец большего диаметра.

В месте прохода штока через сальник на нем могут возникнуть задиры. Их устраняют шлифованием.

Сборку шатунно-кривошипного механизма ведут с особой тщательностью. Ось шатуна устанавливают строго перпендикулярно оси вала и оси крейцкопфа или поршневого пальца.

Необходимость ремонта коленчатого вала вызывается следующими причинами: порчей шеек рисками, задирами и раковинами; возникновением овальности шеек вала; образованием трещин и изломов; возникновением остаточных деформаций.

Неравномерность усилий при движении шатунов вызывает неравномерный односторонний износ шеек вала. Измеряют износ в трех поясках: посередине и на расстоянии 5÷10 мм от краев, в вертикальной и горизонтальной плоскости каждого пояса. Для точного измерения выработки вал следует извлекать из подшипников и зажимать в центрах: измерения при проворачивании вала в подшипниках могут дать искажение, так как индикатор уловит набегание эксцентрического выступа выработанной шейки вала на нижний вкладыш подшипника.

Результат измерений диаметра шеек неподвижно закрепленного вала позволяет судить об их овальности.

Трещины определяют меловой проверкой вала, предварительно промытого керосином, а также магнитными дефектоскопами.

Риски, задиры и выбоины шеек устраняют шлифованием на станке или вручную. Так же ликвидируют овальность и конусность шеек. Нельзя устранять дефекты шеек запиливанием и шлифовкой только поврежденного места, так как это может привести к нарушению цилиндрической формы шейки.

При больших взносах иногда приходится протачивать шейки на токарном станке с последующей шлифовкой или подвергать поверхностной металлизации, наплавке металла или даже насаживать специальные втулки. После наплавки или металлизации вал протачивают и шлифуют. Перед установкой разъемной втулки шейку вала также отшлифовывают.

Прогиб коленчатого вала проверяют индикаторным штихмасом по разности расстояний между щеками в двух диаметрально-противоположных положениях вала, он не должен превышать 0,00015 от величины хода поршня.

Небольшие повреждения шпоночных канавок коленчатого вала в местах посадки шкивов и зубчатых колес устраняют опиловкой и шабрением, значительные — фрезеровкой.

www.stroitelstvo-new.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)