|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Очистка деталей в ходе ремонта двигателей и трансмиссии спецтехники. Мойка для деталей и агрегатов

Мойка для деталей своими руками: как ее сделать?

Общеизвестно, что наиболее часто очистку автомобиля производят комплексно с использованием мойки высокого давления. Однако некоторые детали не очистить таким способом, и их мойку производят вне автомобиля. Для этого предназначены мойки для деталей, называемые также ультразвуковыми ваннами. В приведенной статье рассмотрена технология создания такого устройства своими руками.

Особенности

Ультразвуковые ванны применяют в различных сферах. При мойке автомобилей данные устройства используют в основном с целью очистки деталей двигателя, таких как форсунки, инжекторы, фильтры и прочие, мойка которых механическим способом недопустима либо неэффективна.

Особенность функционирования ультразвуковой мойки состоит в том, что она осуществляет очистку, исключающую возможность образования механических повреждений в виде сколов и царапин на очищаемых деталях.

При этом она эффективно удаляет загрязнения из труднодоступных для мойки механическим способом мест и справляется даже с такими их типами, как нагар, коррозия, промышленные масла.

Принцип функционирования

По внешнему виду заводская мойка для деталей представляет собой емкость квадратной или прямоугольной формы, состоящую из нержавеющей стали. К ее стенкам изнутри прикреплены ультразвуковые преобразователи. Источником для них является ультразвуковой генератор. Бытовые модели рассматриваемых устройств в основном имеют объем около 1 л, хотя встречаются мойки объемом до 15 л, а в промышленности используют еще большие варианты.

Принцип функционирования рассматриваемого устройства основан на том, что мойка для деталей создает ультразвуковые колебания частотой от 18 до 120 кГц. Ультразвуковыми называют колебания частотой, превышающей 18 кГц. Однако по воздуху их передать сложно, поэтому мойка для деталей содержит жидкость, служащую в данном случае средой для распространения ультразвуковых волн.

При прохождении таких колебаний через жидкость образуется локальное понижение давления, в результате чего происходит кавитация. Под данным термином понимают парообразование и последующую конденсацию воздушных пузырьков в потоке жидкости, сопровождающиеся гидравлическими ударами и шумом, то есть появление в жидкости полостей, заполненных ее паром. Переместившиеся в область, характеризующуюся более высоким давлением, либо при повышении общего давления пузырьки схлопываются, создавая ударную волну. Вследствие этого происходит разрушение механизмов, функционирующих в подходящих для проявления данного процесса условиях.

Однако мойка для деталей основана на контролируемом использовании кавитации. Поэтому в данном случае описанное явление не разрушает помещенные в нее предметы, а удаляет с них различные загрязнения. Мойка для деталей позволяет изменять частоту волн и время обработки, благодаря чему предоставляет возможность подобрать для обрабатываемых предметов оптимальный режим и требуемую степень очистки.

Основными компонентами рассматриваемого устройства являются излучатель, генератор и нагревательный элемент. Первое приспособление служит для преобразования электрических волн в механические, передающиеся в жидкость через стенку емкости. Регулируемый генератор, которым оснащена мойка для деталей, формирует ультразвуковые колебания. Нагревательный элемент выполняет функцию поддержания температуры жидкости около 70 °C. Он сохраняет условия жидкости между циклами чистки, причем не каждая фирменная мойка для деталей оснащена данным приспособлением.

Создание ультразвуковой мойки

Для того, чтобы сделать простейший вариант данного устройства своими руками понадобятся следующие материалы и приспособления: пластиковая емкость (например, таз или ведро), ультразвуковая стиральная машина, стиральный порошок без отбеливающего эффекта и цветных капсул, спрей для очистки форсунок и инжектора, горячая вода. В емкость нужно набрать горячую воду и сделать раствор, добавив стиральный порошок. Затем туда же погружают стиральную машину и очищаемые детали.

Если мыть форсунки, показателем достижения их чистоты является отсутствие запаха бензина при включении стиральной машины. То есть данные детали должны находиться в растворе, пока запах не исчезнет.

При этом каждые полчаса нужно менять раствор. После того, как запах больше не ощущается, форсунки скрепляют резинкой и размещают в центре ультразвуковой машины. Обычно очистка данных деталей своими руками занимает примерно 6 часов. Ультразвуковая мойка позволяет удалить с форсунок загрязнения в виде бензина, масла и прочие.

Если требуется мойка для деталей более сложной конструкции, близкой к фирменным моделям, изготовить ее своими руками значительно сложнее, чем рассмотренный выше вариант. Для того, чтобы сделать прибор даже по простейшей схеме, нужно представлять принцип работы ультразвуковой ванны. К тому же предварительно следует ознакомиться с соответствующей литературой по электротехнике. Для упрощения можно поискать в интернете схемы самодельных приборов других пользователей. То есть рядовому автовладельцу желательно приобрести фирменное устройство.

Для работ потребуются следующие детали и материалы: трубка из стекла или пластмассы, магнит круглой формы (например, из динамика), катушка, сосуд из фарфора, специальная жидкость, импульсный трансформатор, металлический каркас, насос.

Работы начинают с наматывания на трубку катушки. При этом нужно оставить свободным ферритовый стержень, так как на него надевают магнит. Все названные компоненты в сборе представляют собой магнитострикционный преобразователь.

После этого нужно вмонтировать сосуд из фарфора в стальной каркас. В днище сосуда просверливают отверстие и вставляют в него головку сделанного на первом этапе работ магнитострикционного преобразователя. Далее в сосуде нужно соорудить входные и выходные патрубки, через которые будет поступать и сливаться жидкость. В случае если мойка для деталей будет иметь большие размеры, следует оснастить ее насосом для ускорения циркуляции жидкости.

Импульсный трансформатор будет служить средством повышения напряжения. Чтобы не создавать его своими руками, можно взять данный элемент от телевизора или компьютерного блока питания.

По завершении работ выполняют пробный запуск для выявления погрешностей сборки устройства и их устранения. Нужно учитывать, что феррит, который имеет в составе мойка для деталей, очень хрупок, поэтому недопустимо включать данное устройство без акустической нагрузки.

Интересное по теме:

autokuz.ru

Проект моечной машины для мойки агрегатов, узлов и деталей

В качестве конструктивной разработки предлагается проект моечной машины для мойки агрегатов, узлов и деталей. Данная конструкция позволит повысить качество мойки объектов при проведении ТО, а также значительно сократить трудозатраты слесарей, так как процесс мойки предполагается проводить в автоматическом режиме.

Для пункта ТО предлагается спроектировать погружную моечную машину, которая будет применяться для мойки таких узлов и деталей как крышки и корпусы фильтров, поддоны воздухоочистителей и т.п., т.е. тех деталей которые необходимо снимать и промывать при проведении ТО.

Проектируемая моечная машина предназначена для автоматической мойки деталей с помощью горячей воды и биоразлагаемых моющих средств.

Также возможна мойка деталей демонтируемых в процессе ремонта машин.

Узлы и детали, подвергающиеся мойке при ТО преимущественно небольшого размера, поэтому ориентировочно принимаем суммарную массу загружаемых деталей Mзагр = 50 кг.

Далее выбираем стандартную корзину, при работе мойки она будет вращаться, поэтому подбираем круглую корзину.

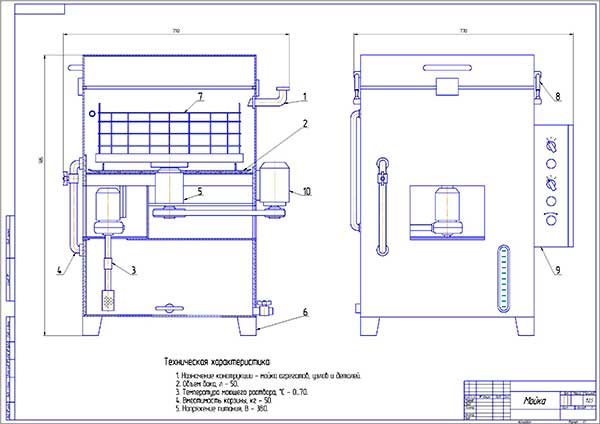

Общий вид мойки агрегатов, узлов и деталей

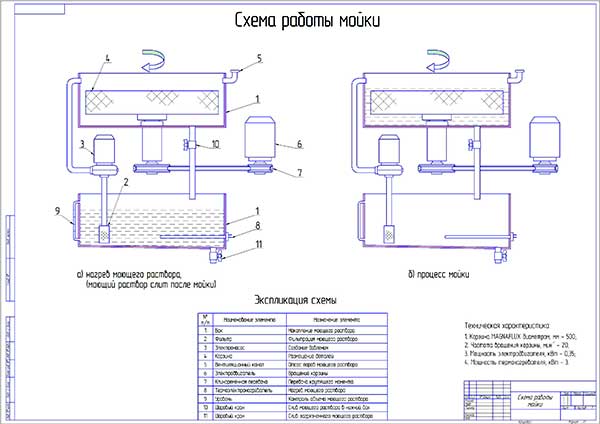

Схема работы мойки агрегатов, узлов и деталей

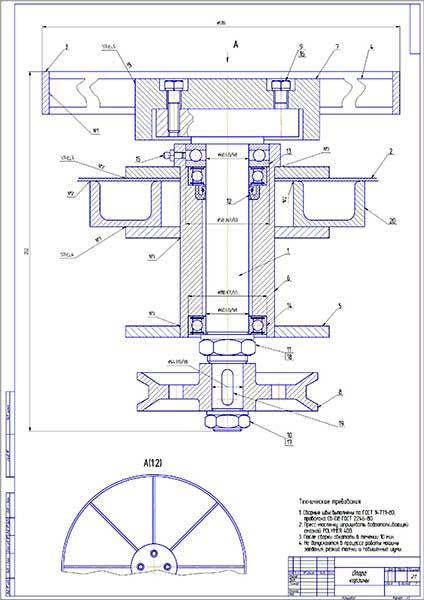

Сборочный чертеж опоры стола мойки

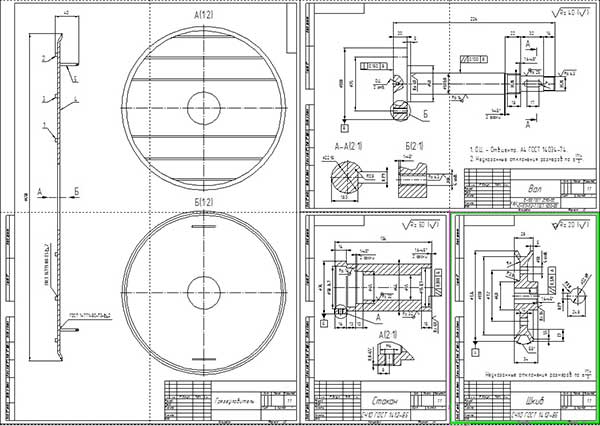

Сборочный чертеж грязеуловителя и деталировочные чертежи вала, стакана и шкива

4.1 Обоснование выбора конструктивной разработки

4.2 Общие положения по мойке объектов ремонта

4.3 Расчет и подбор элементов конструкции

- 4.3.1 Определение загрузочной способности мойки

- 4.3.2 Расчет опоры корзины

- 4.3.3 Расчет привода корзины

- 4.3.4 Подбор электронасоса и фильтра

- 4.3.5 Определение объема бака

- 4.3.6 Выбор моющего средства

- 4.3.7 Подбор термоэлектронагревателя (ТЭНа)

4.4 Конструктивные особенности мойки

4.5 Обслуживание мойки

4.6 Результаты внедрения мойки в техпроцесс

4.7 Нормы безопасности

Пояснительная записка 17 листов описания и расчетов, спецификации.

diplom89.ru

Автоматические мойки для деталей и агрегатов (Россия).

Продажа автоматических моек для деталей и агрегатов (Россия) со склада (СПб, Москва, Челябинск, Ростов-на-Дону, Казань) от производителя, производство на заводах-изготовителях и поставки.Прайс-листы с ценами на автоматические моечные установки запрашивайте в отделе оборудования для автосервиса.

Струйные автоматические мойки деталей и агрегатов АМ (серии ЭКО, AV, AK) наиболее полно отвечают специфическим требованиям очистки деталей от нефтемасляных загрязнений. При небольшом расходе воды, многократном использовании моющего раствора, низкой удельной энергоемкости эффективность очистки возрастает до 95%.

Моечные установки выпускаются в следующих сериях:

- Серия ЭКО - автоматические мойки для деталей с откидной крышкой и движущейся корзиной.Струйный привод движения корзины (АМ1000, АМ1150, АМ1400 - механичеческий).

- Серия AV - автоматические мойки для деталей с откидной крышкой и движущейся нержавеющей корзиной.Струйный привод движения корзины. Высокопроизводительный насос.

- Серия АК - автоматические мойки для деталей с откидной крышкой и движущейся нержавеющей корзиной.Электромеханический привод движения корзины. Высокопроизводительный насос.

Моечные машины с выкатной платформой АМ (серии BC, BS).Установки для промышленной очистки деталей - это специализированный, автономный комплекс, позволяющий осуществлять качественную промывку, очистку и сушку деталей на производственных предприятиях. Спектр использования автоматических моющих камер промышленного типа велик, они применяются в отраслях машиностроения, топливно-энергетического комплекса, оборонного комплекса, авиационно-космической промышленности, транспортной отрасли.

Выпускается несколько серий промывочных установок:

- Серия BC - установки с фронтальной загрузкой для промышленной очистки деталей с подъемным люком на пневмоцилиндрах, неподвижной корзиной, движущимися по кругу верхними моющими коллекторами.

- Серия BS - установки с фронтальной загрузкой для промышленной очистки деталей с подъемным люком на пневмоцилиндрах, неподвижной корзиной, движущимися по квадрату верхними моющими коллекторами.

Автоматические промывочные установки АМ изготавливаются, базируясь на принципах:

- Экологической безопасности.

- Экономической выгоды и доступности.

- Оптимальности показателей энергозатрат.

Все выпускаемые автоматические промывочные установки проходят тестирование на производстве.

Автоматические мойки для деталей, серия ЭКО.

|

|

АМ500ЭКО |

АМ600ЭКО |

АМ700ЭКО |

АМ800ЭКО |

АМ900ЭКО |

АМ1000ЭКО |

АМ1150ЭКО |

АМ1400ЭКО |

|

Диаметр корзины, мм |

500 |

600 |

700 |

800 |

900 |

1000 |

1150 |

1400 |

|

Длина, мм |

605 |

750 |

850 |

950 |

1050 |

1170 |

1350 |

1700 |

|

Длина в открытом состоянии, мм |

700 |

900 |

1200 |

1135 |

1480 |

1600 |

1800 |

2200 |

|

Ширина, мм |

835 |

950 |

1050 |

1080 |

1200 |

1300 |

1310 |

1900 |

|

Высота, мм |

1000 |

1090 |

1150 |

1150 |

1150 |

1350 |

1600 |

1550 |

|

Высота в открытом состоянии, мм |

1450 |

1600 |

1630 |

1630 |

1750 |

1950 |

2100 |

2500 |

|

Высота рабочего пространства, мм |

300 |

390 |

390 |

500 |

500 |

780 |

630 |

780 |

|

Грузоподъемность корзины, кг |

80 |

80 |

120 |

250 |

250 |

250 |

350 |

350 |

|

Объем моющего раствора, л |

60 |

75 |

80 |

120 |

140 |

180 |

200 |

250 |

|

Максимальная температура, ºС |

90 |

90 |

90 |

90 |

90 |

90 |

90 |

90 |

|

Производительность насоса, л/мин. |

60 |

60 |

60 |

150 |

150 |

2х150 |

2х150 |

2х150 |

|

Напряжение насоса, В |

220 |

220 |

220 |

380 |

380 |

380 |

380 |

380 |

|

Мощность нагревателей, кВт |

2,0 |

2,5 |

2,5 |

3х1,5 |

3х1,5 |

3х2,0 |

3х2,0 |

3х2,0 |

|

Напряжение нагревателей, В |

220 |

220 |

220 |

220 |

220 |

220 |

220 |

220 |

|

Суммарная мощность, кВт |

2,6 |

3,1 |

3,1 |

5,6 |

5,6 |

8,2 |

8,2 |

8,2 |

|

Тип привода движения корзины |

струйный |

механический |

||||||

|

Масса, кг |

60 |

70 |

100 |

140 |

180 |

250 |

350 |

400 |

Автоматические мойки для деталей, серия AV.

|

АМ500 AV |

АМ600 AV |

АМ700 AV |

АМ800 AV |

АМ900 AV |

АМ1000 AV |

|

|

Диаметр корзины, мм |

500 |

600 |

700 |

800 |

900 |

1000 |

|

Длина, мм |

605 |

750 |

850 |

950 |

1050 |

1170 |

|

Длина в открытом состоянии, мм |

700 |

900 |

1200 |

1135 |

1480 |

1600 |

|

Ширина, мм |

835 |

950 |

1050 |

1080 |

1200 |

1300 |

|

Высота, мм |

1000 |

1090 |

1150 |

1150 |

1150 |

1350 |

|

Высота в открытом состоянии, мм |

1450 |

1600 |

1630 |

1630 |

1750 |

1950 |

|

Высота рабочего пространства, мм |

300 |

390 |

390 |

500 |

500 |

780 |

|

Грузоподъемность корзины, кг |

80 |

80 |

120 |

250 |

250 |

250 |

|

Объем моющего раствора, л |

60 |

75 |

80 |

120 |

140 |

180 |

|

Максимальная температура, ºС |

90 |

90 |

90 |

90 |

90 |

90 |

|

Производительность насоса, м3/час |

7,2 |

7,2 |

7,2 |

18 |

18 |

2х18 |

|

Напряжение насоса, В |

220 |

220 |

220 |

380 |

380 |

380 |

|

Мощность нагревателей, кВт |

2,0 |

2,5 |

2,5 |

3х1,2 |

3х1,5 |

3х2,0 |

|

Напряжение нагревателей, В |

220 |

220 |

220 |

220 |

220 |

220 |

|

Суммарная мощность, кВт |

3,0 |

3,5 |

3,5 |

6,1 |

7,0 |

10,7 |

|

Тип привода |

Струйный привод движения корзины |

|||||

|

Масса, кг |

60 |

70 |

100 |

140 |

180 |

250 |

Автоматические мойки для деталей, серия AK.

|

АМ600 AK |

АМ700 AK |

АМ800 AK |

АМ900 AK |

АМ1000 AK |

АМ1150 AK |

АМ1400 AK |

|

|

Диаметр корзины, мм |

600 |

700 |

800 |

900 |

1000 |

1150 |

1400 |

|

Длина, мм |

750 |

850 |

950 |

1050 |

1170 |

1350 |

1700 |

|

Длина в открытом состоянии, мм |

900 |

1200 |

1135 |

1480 |

1600 |

1800 |

2200 |

|

Ширина, мм |

950 |

1050 |

1080 |

1200 |

1300 |

1310 |

1900 |

|

Высота, мм |

1090 |

1150 |

1150 |

1150 |

1350 |

1600 |

1550 |

|

Высота в открытом состоянии, мм |

1600 |

1630 |

1630 |

1750 |

1950 |

2100 |

2500 |

|

Высота рабочего пространства, мм |

390 |

390 |

500 |

500 |

780 |

630 |

780 |

|

Грузоподъемность корзины, кг |

80 |

120 |

250 |

250 |

250 |

350 |

350 |

|

Объем моющего раствора, л |

75 |

80 |

120 |

140 |

180 |

200 |

250 |

|

Максимальная температура, ºС |

90 |

90 |

90 |

90 |

90 |

90 |

90 |

|

Производительность насоса, м3/час |

7,2 |

7,2 |

18 |

18 |

2х18 |

2х18 |

2х18 |

|

Напряжение насоса, В |

220 |

220 |

380 |

380 |

380 |

380 |

380 |

|

Мощность нагревателей, кВт |

2,5 |

2,5 |

3х1,2 |

3х1,5 |

3х2,0 |

3х2,0 |

3х2,0 |

|

Напряжение нагревателей, В |

220 |

220 |

220 |

220 |

220 |

220 |

220 |

|

Суммарная мощность, кВт |

3,5 |

3,5 |

6,88 |

7,0 |

10,7 |

10,7 |

10,7 |

|

Тип привода |

Электромеханический привод движения корзины |

||||||

|

Масса, кг |

70 |

100 |

140 |

180 |

250 |

350 |

400 |

kpsk.ru

Очистка деталей в ходе ремонта двигателей и трансмиссии спецтехники - мойка дизеля - мойка деталей и агрегатов - очистка деталей

При таком способе очистки деталей и агрегатов потребуется достаточно большое количество солярки или бензина. Для начала деталь смачивают, чтобы разбить загрязнение, потом механическим способом тряпкой или щеткой растирают грязь и в дальнейшем ополаскивают или стирают грязь сухой тряпкой.

Применение аппарата высокого давления.

Для этого способа потребуется отдельное помещение либо площадка на улице. Достаточно часто агрегаты отвозятся на близлежащую автомойку. На узел наносят моечное средство, которое разъедает масляные отложения. Затем с помощью струи под высоким давление сбивают грязь с агрегата или детали. При этом способе очистки приходится несколько раз наносить моечное средство на агрегат, так как высокое давление струи быстро смывает его с детали. Кроме этого, куски грязи разлетаются во все стороны и очистить территорию еще сложнее чем отмыть деталь.

Данный вид мойки требует большого количества моющего средства, воды и специальной территории или помещения.

Мойка деталей в автоматической машине.

Моечные машины довольно легко справляются с загрязнениями на блоке цилиндров (БЦ) и других внешних поверхностях деталей двигателя и трансмиссии.

Струйная очистка в моечной машине это направление на деталь струй нагретого моющего раствора под давлением, но не таким сильным, как при мойке с помощью АВД. В результате механического воздействия струй на загрязненную поверхность детали и химического воздействия моющей жидкости струйная очистка наиболее эффективна.

В машинах струйной очистки применяются водные растворы, что делает ее безопасной для оператора. Это слабощелочные растворы, способные смывать масляные загрязнения. Современные моющие средства содержат антикоррозионные добавки, что позволяет избежать коррозии полированных поверхностей после воздействия водным раствором..

Автоматические мойки деталей обладают следующими преимуществами:

- высокая производительность;- высокая эффективность удаления загрязнений;

- возможность очистки крупногабаритных деталей и агрегатов;

- использование биоразлагаемых моющих растворов;

- замкнутый цикл промывки позволяет существенно экономить на моющих средствах.

Практика использования автоматических моечных машин показывает, что время для очистки деталей составляет от 10 до 30 минут. Все зависит от степени загрязнения. При этом смена моющего раствора осуществляется в среднем один раз в 2 недели.

Автоматические моечные машины позволяют существенно экономить время на очистку агрегата и сократить ручной труд.

Существуют много типоразмеров автоматических моек под разные габариты отмываемого узла. От небольших - для мойки блоков двигателей легковых автомобилей, до мойки агрегатов устанавливаемых на спецтехнику - бульдозеры, экскаваторы, карьерные самосвалы, дорожную технику. Грузоподъемность автоматических моек от 50 кг. до нескольких тонн.

На что стоит в первую очередь обратить внимание при выборе автоматической машины:

1. Габариты моечного пространства.

В автоматических моечных машинах существует два принципа подачи моечного раствора на деталь. В одном случае используется неподвижная рампа с форсунками, а деталь вращается относительно рампы в корзине. В другом случает деталь остается неподвижной а вращается рампа. При выборе моек нужно знать максимальную диагональ самой крупной детали, которую вы планируете мыть. Этот размер и определит габариты моечной камеры автоматической майки. Например вам нужно отмывать блок цилиндров ЯМЗ 238, его габариты 1000х800х750 мм. Для этого потребуется мойка с размером моечного пространства не менее D -1150 мм высота 850 мм.

2. Количество форсунок на рампе

Количество форсунок на рампе определяет скорость и качество мойки. Например в импортных установках количество форсунок от 20 до 60. А в отечественных от 40 до 160. В результате мойка с большим количеством форсунок будет осуществлять промывку быстрее.

3. Размер бака оборотной моечной жидкости

Размер бака оборотного моечного раствора определяет с какой частотой вам понадобиться менять раствор. Чем больше бак тем больше ресурс раствора, однако слишком большой бак хоть и сэкономит раствор, но потребует дополнительных расходов на электроэнергию. Практически во всех автоматических мойках раствор до нужной температуры (60-80 градусов) греется электрическими ТЭНами. Оптимальным размером бака считается объем, достаточный на две недели.

4. Наличие механического привода корзины

В некоторых моделях моек вращение детали происходит под действием энергии струй подаваемого раствора. Для мойки габаритных или тяжелых деталей, где площадь поверхности либо масса довольно большая необходимо применять механический привод корзины, или использовать оборудование с вращением рампы и неподвижной деталью. В противном случае, деталь может раскрутить слишком быстро, и центробежная сила вытолкнет ее из корзины.

5. Наличие маслоотделителя

В случае, если количество промываемых деталей или узлов достаточно большое и они сильно загрязнены маслом нужно применять маслоотделитель. Эта опция позволит сэкономить моечный раствор.

6. Особенности загрузки агрегата в мойку

Существует моечное оборудование с откидной крышкой и с подом. При использовании моек с откидной крышкой вам придется осуществлять загрузку детали ручным способом. Это накладывает ограничения на максимальный вес промываемой детали. Для промывки тяжелых агрегатов и узлов используют мойки с передвижным подом или тележкой. На под можно погрузить деталь с использованием крана или тельфера. Под может быть установлен на не подвижном основании или перемещаемой на роликах тележке.

7. Ремонтопригодность автоматической мойки

Одним из важных моментов при выборе автоматической мойки является ее ремонтопригодность. Поэтому целесообразнее применять оборудование отечественного производства. В этом случае при поломке вы сможете оперативно устранить неисправность и избежать длительного простоя оборудования. С импортными моечными машинами намного сложнее, ведь требуемая деталь будет идти долго. А отечественного аналога может просто не быть.

www.stroyteh.ru

Мойки для агрегатов

Очистка узлов и запчастей автомобиля – один из важных моментов ремонта. За время нормальной эксплуатации транспортного средства все его внутренние детали, так или иначе, загрязняются. В результате показатели работы авто снижаются, а если не принять меры к устранению такой проблемы, то любой из агрегатов в самый неподходящий момент может прийти в негодность. Поэтому ремонтные работы практически на любом СТО начинаются с мойки узлов транспортного средства.

До недавних пор чтобы помыть внутренние детали и узлы автомобиля, мастер брал кисточку, которой обычно красят какие-нибудь поверхности, обмакивал ее в бензол и как можно тщательнее пытался обработать все поверхности. Какой-то результат эта операция давала, но об эффективности речи не было. Сегодня в распоряжении автомастерских нет такого огромного количества времени, которое затрачивалось на мойку агрегатов «дедовским» способом. Кроме этого, промывка деталей автомобиля при помощи бензола достаточно опасная операция как для мастера, так и для окружающей среды. Вредные летучие вещества, которые имеются в составе любого растворителя, раздражают слизистые оболочки и могут привести к различного рода заболеваниям дыхательных путей. И пожароопасность возрастала в разы.

Сегодня существует огромное количество специализированного оборудования, призванного помочь мастерам на станциях техобслуживания решить проблему очистки внутренних агрегатов транспортного средства. Наша компания предлагает вам широкий выбор моек для агрегатов автомобилей.

Во всех предлагаемых моделях данного оборудования в процессе мойки узлов применяются специальные составы для мытья. Моющие средства подаются во внутренний бак моечной установки под высоким давлением. Для мойки агрегатов может быть использована либо холодная вода, либо горячая.

Мойки для агрегатов, представленные в нашем магазине, делятся на несколько типов:

- Установки моечные для транспортных средств разных габаритных размеров.

- Ванны для мойки деталей.

- Мойки деталей с подогревом.

- Пневматические мойки.

- Автоматические мойки.

- Мойки с электрическими насосами.

Ванна для мойки деталей – оборудование, которое состоит из емкости для мытья, устройства для подачи моющего состава, электронасоса или пневматического привода. Различаются такие установки объемом емкости для мытья. В нашем магазине представлены ванны на 75 л и 150 л.

Мойка для деталей с подогревом в процессе работы использует горячую воду. Температура воды может достигать 750С. Эти установки имеют достаточно габаритные размеры. Такое оборудование комплектуется внешней изоляцией, дренажным насосом, вытяжкой пара. Установка автоматически контролирует уровень воды. Такие агрегаты хорошо очищают внутренние узлы транспортных средств от нагара, жира, различных смазок и прочих загрязнений.

Установка моечная станет вашим надежным партнером в ремонте автомобиля. Такие мойки оснащаются электронасосом, пневматическим приводом. Те установки, которые используются для мытья малогабаритных деталей, обычно имеют электромеханическое управление. Размеры установок моечных зависят от того, для мытья каких деталей они будут использованы.

Все оборудование зарекомендовало себя, как экономически эффективное, а также имеет высокие эксплуатационные, качественные характеристики. Менеджеры нашей компании окажут квалифицированную помощь в выборе оптимальной и надежной мойки для агрегатов.

rusavtoceh.ru

Моечные машины для деталей. Мойка частей двигателя до блеска

Сегодня необычная статья, не смотря на ее название, она напрямую связана с автомобилями, а точнее с деталями. Все дело в том, что сейчас применяют очень много восстановленных запчастей, но прежде чем они пройдут обработку на производстве, их нужно снять и что самое важное хорошо отмыть (придать товарный вид)! Но своими руками это не всегда получается, поэтому были созданы специальные моечные машины! Да – да вы не ослышались «большие» машины, которые моют эти запчасти. Статья познавательная думаю, будет полезна всем …

СОДЕРЖАНИЕ СТАТЬИ

Подтолкнула меня на это написание сделанная своими руками такая моечная машина на СТО, а точнее на разборе. Народ, который скупает битые автомобили, снимает еще нормальные запчасти и придает им товарный вид, путем отмывания с них слоя грязи и масла. Это могут быть как коробки передач, двигатели, внутренние запчасти двигателей (поршни, валы, клапана и т.д.), также можно отмыть и диски.

Зачем нужна такая машина, ведь есть Karcher?

ДА это справедливо, можно же снять деталь и просто отмыть ее под керхером! НО как показывает практика сложные узлы – такие как блок двигателя или корпус трансмиссии отмыть не получится! Ведь за несколько лет использования грязь очень прочно въедается в металл. ДА и брызги будут лететь во все стороны.

Сам видел, когда блок двигателя отмывали керхером – ничего не получилось, и когда его поместили в такую моечную машину – вышел просто как новый, если не учитывать сколов.

Что еще хочется отметить – эти моющие агрегаты могут смывать кокс, который образовался на поршнях, кольцах, головке и самом блоке. Он смывается буквально за пару часов, и возвращает детали в исходное положение.

Все дело в том, что такая моечная машина для деталей, работает по немного другой технологии.

Принцип устройства и работы

НУ что давайте разберем эти «мойки», как же они устроены и как работают.

Устройство

Достаточно простое – обычно это большой бак (или два бака), внутри находится специальная корзина, которая находится как бы сверху на 2/4 – висит! Именно в нее кладется деталь (если утрировать – то это похоже на сетку во фритюрнице). Корзина прочная обычно сделана из прутка в 6 – 8 мм.

Сверху находится массивная крышка, которая закрывает эту конструкцию, она получается герметичной. То есть деталь как бы повисает над основным чаном на сетке, причем закрытая крышкой.

Над крышкой (или в ней) также по бокам, находятся моющие форсунки, которые распыляют специальные составы под давлением. Деталь в сетке может вращаться.

В чане на дне установлены электрические тэны, которые разогревают состав.

Как работает

Составы которые моют, могут различаться, обычно это специальные порошки, которые основаны на щелочах или даже кислотах, но они слабо концентрированные, около 3 – 5 %. Их нагревают от 60 и выше градусов и уже специальный насос под давлением нагнетает их на деталь (через моющие форсунки). С нее смывается грязь, а также крупные отложения, которые оседают в чане. После этого насос, раствор который упал вниз, опять начинает засасывать, если нужно подогревать и опять посылает на деталь. И так по кругу. Весь плотный – крупный осадок остается на дне.

После такой мойки, в самых сложных случаях это может быть по 1 – 2 часа, деталь начинает выглядеть как новая.

Сейчас небольшое видео, с примером

Можно ли сделать своими руками?

Если честно, то на многих СТО давно уже существуют такие устройства. Обычно это металлическая бочка (200 литров) в которую также варится сетка. Сверху делается герметичная крышка, на дно устанавливаются тэны. Форсунки делаются из трубы, просто привариваются соски (можно от обычных камер). К ним подключается водяной насос высокого давления. По сути, моющая машинка готова.

Есть вот такие вообще примитивные.

Составы делают обычно из каустической соды, или обычного стирального порошка. Некоторые наливают просто солярку (но как я считаю это не всегда безопасно).

Ребята лично сам, я был поражен после того как такая установка моет детали, они действительно похожи на новые.

Вот такая легкая статья, читайте наш АВТОБЛОГ.

Источник

на Ваш сайт.

sim.kz

Обезжиривание и мойка деталей дорожных машин

Строительные машины и оборудование, справочник

Категория:

Техническое обслуживание дорожных машин

Обезжиривание и мойка деталей дорожных машин

Обезжиривание и мойка деталей дорожных машинПосле разборки агрегатов и узлов на детали их очищают от масла, грязи, нагара и накипи. Детали асфальтосмесителей, автогудронаторов и асфальтоукладчиков очищают от остатков битума.

Тщательная очистка и мойка деталей при ремонте имеет большое значение, так как только на совершенно чистых деталях могут быть обнаружены износ, трещины, выбоины и т. п. и произведено измерение точными инструментами.

Работа с деталями, покрытыми грязью, маслом, нагаром и битумом, недопустима вследствие загрязнения рабочих мест, оборудования и инструментов и значительно снижает производительность труда на этих рабочих местах.

За последние годы находит более широкое распространение трехстадийная мойка, которая включает: а) наружную мойку машины (агрегата) с одновременным выпариванием картеров; б) мойку частично разобранных агрегатов; в) мойку деталей полностью разобранных агрегатов.

Для очистки и мойки детали дорожных машин разделяют на мелкие, средние, крупные и очень крупные.

К мелким деталям относятся в основном нормали: болты, гайки, шпонки, а также пальцы и втулки.

Средние детали — это основная группа деталей дорожных машин: детали червячных редукторов, двигателей, коробок передач и гидравлических приводов, шестерни, подшипники качения, валы, червяки, шатуны и др.

К крупным деталям относятся корпуса редукторов, блоки двигателей, ведущие звездочки гусеничных тракторов, корпуса трансмиссий и др.

К очень крупным деталям принадлежат рамы и корпуса машин, битумные котлы, барабаны бетоносмесителей, вальцы катков и др.

При ремонте дорожных машин обезжиривание мелких, средннх и крупных деталей производят холодным или горячим способом.

При холодном способе детали промывают керосином или специальными химическими составами в ваннах или особых установках. Химическими растворителями являются бензин и керосин.

Самым несложным способом холодной мойки деталей является ручная мойка их керосином в противнях и ваннах.

Очень крупные детали (рамы, корпуса) очищают волосяными щетками или скребками, смоченными в керосине. Недостатком этого вида мойки являются непроизводительный расход керосина, продолжительность мойки и вредность процесса.

Более совершенным способом мойки мелких и средних деталей керосином является мойка в специальном передвижном стенде (рис. 40). Детали укладывают на решетку, находящуюся в баке с керосином, и подвергают ручной мойке волосяными щетками. Форма бака позволяет наиболее выгодно использовать сравнительно небольшую его емкость (35 л). Пространство, расположенное ниже решетки, служит для отстоя грязи, которую периодически удаляют через отверстие с пробкой.

Для предотвращения испарения керосина и в целях противопожарной безопасности моечная ванна плотно закрываётся крышкой 9, которую рабочий-мойщик открывает, нажимая на подножку 3. При этом способе мойки потери керосина получаются небольшие, а процесс ускоряется. Недостаток подобных ванн заключается в том, что в качестве растворителя для обезжиривания применяют керосин, являющийся относительно дорогим материалом и вредным для рук мойщика даже при пользовании резиновыми перчатками.

При мойке горячим способом детали промывают щелочным раствором в выварочных баках или специальных машинах. Раствор, подогреваемый до 80—90°, состоит из воды, каустической соды и 1% мыла.

Рис. 40. Передвижной моечный стенд: 1— стойка; 2—1 цепь; 3— подножка; 4 — каток; 5 — пробка; 6—решетка; 7— сектор; 8 — вал; 9 — крышка; 10— стеллаж; 11 — бак; 12 — тяга

Чистота поверхностей деталей и время мойки зависят от концентрации раствора. В ремонтных предприятиях наиболее часто для обезжиривания деталей применяется 5—8%-ный раствор каустической соды. При этом мойка происходит быстро, масла с деталей удаляются полностью, нагар разрыхляется, но не удаляется.

При меньшем содержании каустической соды время на мойку увеличивается, а качество вымытых деталей снижается; при большем содержании соды раствор сильно разъедает руки мойщиков.

Не допускается мойка в щелочных растворах алюминиевых деталей, так как щелочь действует на них разрушающе.

Простейшим оборудованием для мойки щелочными растворами являются моечные ванны, сваренные из котельного железа, со сливными кранами и железной решеткой, подвешиваемой на крючках за борта ванны. Ванна вмазывается в печь для подогрева раствора.

В более совершенных конструкциях ванн раствор подогревается паровыми змеевиками. Промываемые детали укладывают в проволочные корзины, которые талью опускают в раствор на железную решетку, где выдерживают от получаса до часа. Для большей эффективности мойки вдоль стен ванны пропускают трубы с отверстиями, из которых выбрасываются струи раствора, нагнетаемого насосом.

После выварки в щелочном растворе детали необходимо промыть в горячей воде для удаления остатков щелочи и грязи.

При значительной производственной программе ремонтного предприятия для более быстрой и качественной мойки применяют моечные машины различных конструкций.

Однокамерная моечная машина периодического действия с вращающимся столом и системой неподвижных сопел имеет тележку (рис. 41), на которую загружают детали. Тележка на роликах вкатывается по раме в моечную камеру, после чего камеру закрывают металлическими дверцами.

Рис. 41. Однокамерная моечная машина: а — вид сбоку; б — вид сверху; 1 — редуктор; 2 — рама; 3 — стол; 4 — тележка; о и 7 —камеры; 6 — душевая система; 8 и 15 — ванны; 9 — дымоход; 10 — топка- И— нагнетательная система; 12 — электродвигатель; 13 и 14 — вентили; 16 — рычаг

Горячий щелочной раствор из ванны через нагнетательную систему подается насосом производительностью 14 м/ч с приводом от электродвигателя в душевую систему 6, расположенную в верхней части камеры. При этом закрывается вентиль и открывается вентиль. Промывка щелочным раствором производится в течение 20—25 мин. Для лучшего промывания деталей поворотный стол с установленной на нем тележкой периодически поворачивают вручную от червячного редуктора. В последних выпусках машин ручной привод заменен механическим.

После мойки щелочной раствор по лотку и трубопроводам сливной системы возвращается обратно в ванну. Затем в течение 5—10 мин производится ополаскивание вымытых деталей горячей чистой водой, для чего вентилями и включают ванну. Отвод воды после мойки обратно в ванну производится перекрытием вентилей рычагом сливной системы.

Вымытые детали вместе с тележкой 4 выкатываются из моечной камеры для разгрузки. В тележку загружают детали и узлы размером 1400Х‘900Х800 мм.Подогревают ванны при помощи.топки 10 с отводом дыма через дымоход 9. Моечную машину обслуживает один рабочий.

Моечная машина с тремя камерами (рис. 42), в которой детали загружаются на пластинчатый транспортер, имеет камеру предварительной мойки для размягчения грязи и смазки горячим щелочным раствором, камеру — для непосредственного обезжиривания деталей щелочным раствором и третью камеру — для окончательной обмывки и ополаскивания деталей горячей водой.

В первой и третьей камерах машины ополаскивание деталей производится колесами И барабанного типа, расположенными с обеих сторон камер и частично погруженными в раствор и горячую воду. Во второй камере мойка производится раствором, который подается сильными струями из сопел под дайлением 4—6 кГ/см2.

При реконструкции существующих моечных машин или изготовлении новых необходимо увеличивать диаметр отверстий в трубах гидрантов для щелочного раствора и воды до 8 мм. Этим создается большое динамическое усилие напорных струй.

Для предотвращения загрязнения труб и отверстий в моечной машине необходимо иметь значительное количество быстросъем- ных фильтров.

В последнее время для мойки и обезжиривания деталей начали применять водные растворы органических полупродуктов типа ОП-7, ОП-Ю, а также синтетические поверхностно-активные моющие средства — сульфонол и ДС-РАС. Последние обладают хорошей моющей способностью, повышают смачиваемость поверхности детали и уменьшают молекулярное сцепление между масляной пленкой и металлом. Указанные растворы не образуют коррозии черных металлов, не разрушают детали из алюминиевых сплавов, не оказывают вредного влияния на кожу рук и одежду рабочих.

Рис. 42. Трехкамерная моечная машина:1 — камера предварительной мойки; 2 — камера обезжиривания; 3—ванны с отстойниками; 4 — камера ополаскивания; 5 — транспортер; 6 — приемные трубы; 7 — электродвигатели; 8 — трубы подачи раствора; 9 — насосы; 10 — привод боковых колес; 11 — боковые колеса

Применение этих растворов не требует последующего ополаскивания деталей водой, что упрощает конструкцию моечных устройств.

Очистка деталей от нагара, накипи, коррозии, краски и битума является весьма важной и трудоемкой операцией при ремонте машин и агрегатов.

Очистка деталей (головок цилиндров, клапанов, поршней) от нагара производится мехайическим или химическим способом.

Удаление нагара механическим способом производят скребками и механическими проволочными щетками, обдувкой деталей дробленой косточковой крошкой (скорлупа фруктовых косточек) и обдувкой песком. Удаление нагара в труднодоступных местах (во впускных и выпускных трубопроводах двигателей) производят выжиганием с последующей механической очисткой. Нагар выжигают в печах, горнах на древесном угле, нагревая детали до 600—700°, или газовой горелкой .

Рис. 43. Установка для обдувки деталей косточковой крошкой

Очистка нагара скребками и щетками при значительной простоте имеет следующие недостатки: малую производительность, не удаляет нагара из труднодоступных мест, образует на поверхности детали риски, которые являются новыми очагами образования нагара.

Наиболее совершенным является механический способ удаления нагара путем обдувки косточковой крошкой или песком. При этом струя воздуха под давлением 4—6 кГ/см2 увлекает косточковую крошку или песок по шлангу и направляет его на обрабатываемую деталь. Частицы крошки или песка, с силой ударяясь о поверхность металла, разрушают слой нагара. Мягкая косточковая крошка при ударе деформируется, а поэтому на поверхности детали не образует рисок и царапин.

Установка для очистки деталей косточковой крошкой или песком состоит из камеры (рис. 43), в которую помещают очищаемые детали, циклона, фильтра и центробежного вентилятора.

Сухую косточковую крошку или песок загружают через дверцу 9 (рис. 44) в корпус. Крошка через решетчатый стол, сетку и клапан поступает в бункер емкостью 80 кг. Сжатый воздух под давлением 5 кГ/сж2 по трубке 2 поступает в смеситель, увлекает косточковую крошку в рукава (шланги), соединенные с соплами. Количество воздуха, поступающего в смеситель, регулируют краном.

Обрабатываемые детали укладывают на поворотный решетчатый стол диаметром 1200 мм или малый стол. Рабочий через отверстия в передней дверце 9 вставляет руки в защитные рукавицы и с помощью наконечников сопел производит очистку деталей, наблюдая в смотровое окно. Рабочее пространство камеры освещается двумя лампами. Пыль косточковой крошки и частицы нагара всасываются через патрубок вытяжной вентиляцией. Расчалочным механизмом 6 регулируют подачу косточковой крошки в камеру. Каркас камеры снаружи обшит листовым железом; внутри для предохранения крошки (или песка) от излишнего износа камера обшита листовой резиной.

При удалении нагара химическим способом детали погружаются на 2—4 ч в подогретый до 90—95° раствор указанного в табл. 1 состава.

После удаления нагара детали протирают ветошью с мелким наждачным порошком и промывают в горячей воде или. дизельном топливе.

Удаление накипи производят промывкой стальных деталей в 3—5%-ном растворе тринатрийфосфата или 5%-ном растворе соляной кислоты с добавкой костного клея.

Для удаления накипи с алюминиевых деталей рекомендуется применять один из следующих составов (на 1 л воды):фосфорная кислота (удельного веса 1,7) — 100 см3, хромовый ангидрид — 20 г;раствор 5%-ной азотной кислоты; раствор 10—15%-ной уксусной кислоты.

Рис. 44. Камера установки для обдувки косточковой крошкой: 1 — смеситель; 2 —трубка; 3 — бункер; 4 — клапан; 5 — расчалочный механизм- 6 — кран; 7 и 14- столы; 8 — корпус; 9 — дверца; 10 – окно; 11- лампы; 12 — патрубок; 13 — сопла; 15 — сетка; 16 — рукава

Первым раствором можно пользоваться для удаления нагара со стенок алюминиевого блока цилиндра двигателя У-5МА, не снимая гильз цилиндров. Раствор заливают в полость охлаждения на 30—45 мин, после чего производят промывку холодной водой, горячей водой и затем 0,3%-ным раствором хромпика при температуре 80—90%.

Для удаления накипи из радиаторов применяют 2—3%-ный раствор каустической соды, погружая радиатор в ванну на 8— 10 ч.

Очистку стальных деталей (кабин, капотов, рам, оперения) от коррозии и обезжиривание их производят водной вытяжкой суперфосфата. Раствор при температуре 95—100° активно воздействует на ржавчину и в течение 15—20 мин полностью удаляет ее с поврежденного места, образуя при этом устойчивый фосфатный слой.

Очистка указанных деталей от коррозии и старой краски может быть осуществлена гидропескоструйным аппаратом. Установка состоит из бункера для сухого речного песка и водяного аккумулятора, установленных на тележке, обдувочного рабочего сопла и шлангов, подводящих сжатый воздух от сети под давлением 5—7 кГ/см2. Гидропескоструйные установки могут работать как в цехах, так и на открытой территории с применением простейших вентиляционных устройств.

Для устранения коррозии на очищенных деталях после пескоструйной обработки необходимо применять последующую нейтрализацию их 5%-ным водным раствором кальцинированной соды.

Преимущество последнего способа перед обычной пескоструйной очисткой заключается в уменьшении действия вредной песчаной пыли на органы дыхания рабочих.

Очистку деталей от асфальта и битума производят зубилом, скребками, выжиганием пламенем газовой горелки, мойкой керосином, дизельным топливом или горячей водой.

Очистка деталей ультразвуком применяется для малогабаритных деталей (распылители и иглы форсунок, клапана, пальцы и др.) вследствие недостаточной мощности источников ультразвуковой энергии. При ультразвуковой очистке происходит механическое воздействие на загрязненную поверхность деталей кавитаци- онных полостей (пузырьков), образующихся в жидкости под действием ультразвукового поля. Под действием ударных волн, которые возникают при захлопывании кавитационных пузырьков, жировые пленки, покрывающие поверхность деталей, разрушаются. Кавитационные взрывы непосредственно у поверхности деталей создают большое и мгновенное гидростатическое давление, вследствие которого частицы жира или накипи отрываются от металлической поверхности детали и удаляются непрерывным потоком жидкости, создаваемым ультразвуковыми колебаниями.

Скорость и качество ультразвуковой очистки зависят также от химической активности применяемой жидкости, которая помогает растворять загрязнения.

Продолжительность мойки 1—5 мин при температуре 50—60°, качество очистки получается более высокое, чем при других способах.

Установки для ультразвуковой очистки деталей состоят из источника электрических колебаний (лампового генератора) преобразователя электрических колебаний в упругие механические волны и ванны с раствором.

В качестве преобразователей применяют магнитострикционные и пьезоэлектрические излучатели. Магнитострикционные излучатели способствуют некоторым металлам (чистый никель, сплавы никеля с железом, кобальтом и др.) изменять свои линейные размеры под действием магнитного толя. Пьезоэлектрические излучатели вызывают обратный пьезоэлектрический эффект у кристаллов кварца, турмалина и сегнетовой соли, заключающийся в изменении их размеров, при сообщении граням электрических зарядов. Ультразвуковые генераторы выпускаются промышленностью с частотой колебаний от 15 до 30 кгц, от 12 до 2000’ кгц и от 2000 кгц до нескольких мгц (для питания пьезоэлектрических преобразователей). Для очистки сильно загрязненных деталей применяют генераторы первой группы марок УЗГ-1; УЭГ-3,5; УЗГ-10 и др., при удельной мощности не менее 2—5 вт/см2.

Обычно рабочая ванна с моющим раствором вставляется в металлическую сварную ванну, в которой помещается магнито- стрикционный. преобразователь, получающий питание от ультразвукового генератора. Детали завешивают в рабочую ванну при помощи металлических корзин, преобразователь охлаждается проточной водой.

Читать далее: Контроль и замер деталей дорожных машин

Категория: - Техническое обслуживание дорожных машин

Главная → Справочник → Статьи → Форум

stroy-technics.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)