|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Пневматические фитинги: популярные соединительные элементы для пневмосистем. Детали пневмосистем

Основные элементы пневмосистем | Пневмопривод машин и оборудования

Пневмоаппаратура рассчитана на работу со сжатым воздухом, не содержащим кислот, при температуре от 5 до 50 °С. Для подготовки воздуха его пропускают через фильтр-влагоотделитель, регулятор давления и маслораспылитель.

Фильтр-влагоотделитель

Фильтр-влагоотделитель (рис. 34) предназначен для отделения твердых частиц размером от 0,05 мм и более, воды и компрессорного масла, находящихся в сжатом воздухе. Влагоотделитель устанавливают первым в пневмосйстеме.

Рис. 34. Фильтр-влагоотделитель В41-1

Воздух, подведенный к входному отверстию корпуса 1, проходит в стакан 2 через щели крыльчатки 7, которая сообщает воздуху движение по винтовой линии. Мелкие частицы и влага под действием центробежных сил отбрасываются на стенки стакана 2 и затем опускаются вниз в сборник, отделенный от остальной части заслонкой 4. Очищенный воздух проходит через металлокера-мический фильтр 3, освобождается окончательно от механических примесей и поступает к выходному отверстию.

Для удаления накопившегося конденсата необходимо открыть кран 5. Через запорный клапан 6 сжатый воздух выбросит из аппарата воду и механические примеси. Благодаря тому, что стакан 2 прозрачный, можно следить за количеством конденсата и своевременно производить его отвод (уровень конденсата не должен подниматься выше заслонки). Существуют и другие конструкции фильтров, в которых операция удаления из сборника влаги осуществляется автоматически с помощью поплавка, открывающего клапан по мере накопления воды.

Если требуется более тщательная очистка воздуха от влаги, после фильтра-влагоотделителя необходимо установить осушитель, в котором оставшаяся влага адсорбируется окисью алюминия или силикагелем.

Маслораспылитель

Маслораспылитель (рис. 35) насыщает сжатый воздух масляным туманом. Его работа напоминает работу пульверизатора. Основной поток воздуха от входного отверстия направляется через щели В и частично через сопло распыляющего устройства к выходному отверстию, а часть потока проходит через каналы Г и Б во внутреннюю полость д аппарата. Через сопло воздух проходит с большой скоростью, вызывая на выходе из сопла в полости А местное понижение давления.

Рис. 35. Маслораспылитель В44-13

Когда дроссель 7 полностью открыт, давление воздуха в полостях д и е одинаково, и масло на распыление не поступает. При закрывании дросселя уменьшается сечение дросселирующего отверстия, вследствие чего давление воздуха в полости е становится меньшим, чем в полости д. Масло поднимается по трубке 2, отжимает шарик 3 от седла втулки и попадает в трубочку 6. По мере накопления масла в трубочке, оно каплями поступает в центральный вертикальный канал малого диаметра распыляющего устройства 4 и распыляется в сопле потоком сжатого воздуха. При полностью закрытом дросселе 7 разность давления между полостями дне будет наибольшей, следовательно, и расход масла также будет наибольшим.

Попадая в основной поток воздуха, масло подвергается вторичному распылению, и в пневмосистему поступают мельчайшие его частицы. Стакан / заполняют маслом И-20А или Т22 до уровня, обозначенного на стакане риской. Заливку масла необходимо производить, предварительно перекрыв подачу воздуха в маслораспылитель. Степень насыщения воздуха маслом регулируется дросселем 7 и контролируется визуально через прозрачный колпачок 5 по интенсивности каплепадения из трубочки 5. Нельзя допускать при работе перевертывания фильтра - влагоотделителя и маслораспылителя.

Похожие материалы

www.metalcutting.ru

популярные соединительные элементы для пневмосистем

Пневматические фитинги — это соединительные приспособления, которые используются для стыковки пневматических шлангов между собой, а также для подключения этих шлангов к пневматическому оборудованию и инструментам. Для таких систем в первую очередь важна надёжная герметизация, поэтому пневмофитинги должны быть качественными и исключать любые утечки воздуха.

Пневматические фитинги — это соединительные детали, используемые в самых разных системах и устройствах, работающих со сжатым воздухом

Материалы, из которых изготавливают пневмофитинги

Фитинги для пневмосистем изготавливаются из разных материалов. А именно:

- разнообразные металлы;

- нержавеющая сталь, обладающая прекрасными антикоррозийными характеристиками;

- современные полимерные материалы;

- смешанные варианты, которые включают в себя и металлические и пластиковые части.

Обратите внимание! Соединительные элементы для пневмосистем, выполненные из нержавеющей стали способны выдерживать высокую температуру (до 200 °C).

Пластиковые детали отличаются рядом преимуществ, среди которых стоит отметить низкую стоимость на такие пневматические фитинги, а также устойчивость к коррозии и долгий эксплуатационный срок.

На сегодняшний день существует широкий выбор соединительных элементов для пневмосистем, отличающихся по своему конструктивному исполнению и способу монтажа, что позволяет расширить область использования этих приспособлений.

Эксплуатационная сфера фитингов для пневматики

Пневмотрубки и пневмофитинги используются для создания надёжных соединений в пневматических системах. Эти системы могут быть разнообразными и использоваться для разных целей. Кроме этого, стоит отметить, что эти соединительные элементы используются и в конструкциях, которые осуществляют перекачку ранее отфильтрованного воздуха.

Подобные типы фитингов устанавливают в системах, давление в которых не превышает 12 бар

А также их используют при соединении отдельных элементов водопроводной конструкции. Такое применение оправдывает себя, когда нужно монтаж соединение с максимальными показателями герметизации. В случае монтажа пневматического соединительного устройства на водопровод необходимо правильно подобрать материал изготовления такого фитинга. Это нужно для того, чтобы обеспечить длительный эксплуатационный срок как фитинга, так и водопроводной конструкции в целом.

Пневматические соединительные детали, которые используются в системах, транспортирующих отфильтрованный воздух способны выдерживать показатели внутреннего давления до 12 бар. Температурная устойчивость таких устройств колеблется от −10 до +70 °C. В качестве материала для подобных пневмофитингов используют ацетальный высокотехнологичный пластик, который отличается высокими техническими характеристиками.

Фитинг для пневматики, выполняется из полимеров и используется в различных областях промышленности. На производствах их используют для стыковки элементов систем, транспортирующих и обрабатывающих сжатый воздух или же другой газ.

Рассмотрим основные устройства, в которых используются такие соединительные элементы:

- пневматические клапаны и цилиндры;

- регуляторы;

- фильтры и микрофильтры.

Пневматические фитинги бывают самых разных видов и конфигураций

Разновидности пневматических фитингов

Выделяют два вида этих приспособлений по своему назначению:

- Пневмофитинги, осуществляющие контроль потока рабочей среды (сжатого воздуха или другого газа). Такие фитинги способны вносить изменения в физические характеристики рабочей среды, проходящей через них. Используются в разных системах (например, глушитель).

- Цанговые быстроразъемные соединительные детали, которые необходимы для быстрого соединения или же демонтажа отдельных элементов системы.

Важно! Для соединения отдельных конструктивных частей пневмосистем могут применяться два основных вида фитингов: резьбовые и быстроразъемные цанговые.

По своему конструктивному исполнению все пневматические соединительные фитинги подразделяются на:

- прямые пневмофитинги. Такие детали применяются для стыковки двух труб, имеющих одинаковые показатели диаметра. Стыковка происходит на прямом участке конструкции;

- угловые изделия. Используются для смены направления конструкции под определённым углом;

- тройники. Необходимы для организации ответвления от главного потока;

- переходные пневмофитинги. Стыкуют трубы с разными показателями диаметра;

- соединители. Посредством этих элементов осуществляется соединение труб с одинаковыми или разными показателями сечения, а также труб из разных материалов;

- заглушки. Применяются для закупоривания концевого отверстия в системе.

При помощи таких фитингов можно соединять трубки и шланги из разных материалов

Монтаж таких соединительных элементов выполняется, как правило, вручную. Это необходимо для того, чтобы не повредить изделие.

Монтаж цанговых фитингов

Рассмотрим пример установки цангового соединительного пневмофитинга:

- В первую очередь необходимо подготовить две трубки, которые будут стыковаться с помощью цангового пневмофитинга. Для этого выполняется соответствующая разметка и трубки обрезаются специальными ножницами до получения нужного размера.

- На втором этапе потребуется специальный прибор — калибратор. С помощью калибратора необходимо выровнять форму сечения трубок.

- На третьем этапе нужно удалить фаску с внутренней поверхности трубок. Для этого рекомендуется использовать специальное устройство — фаскосниматель.

- Далее, рекомендуется провести проверку пневмофитинга на наличие всех конструктивных элементов, к которым относятся: прокладка, уплотнительные элементы и т. д.

- Затем производится непосредственно монтаж соединительного пневматического устройства. На трубку надевается накидная гайка и цанга.

- Далее хвостовой элемент фитинга вставляется до предела в отверстие трубки.

- На седьмом этапе закручивается накидная гайка (вручную).

Полезная информация! Монтаж фитинга на вторую трубку происходит по такому же алгоритму.

- Подкрутить гайки посредством накидного ключа.

Огромный ассортимент этих деталей позволяет выбрать необходимый пневмофитинг для конкретного случая. Такие фитинги используются для разных целей и отличаются высокими эксплуатационными характеристиками.

trubamaster.ru

Ремонт деталей и узлов гидро- и пневмосистем

Строительные машины и оборудование, справочник

Категория:

Ремонт дорожных машин

Ремонт деталей и узлов гидро- и пневмосистем

Ремонт деталей и узлов гидро- и пневмосистемРемонт шестеренчатых насосов. В результате появления различных дефектов в деталях шестеренчатых насосов (типа НШ) уменьшается производительность и падает развиваемое ими давление. В большинстве случаев ремонту подвергаются корпуса, шестерни и крышки. Рассмотрим способы ремонта этих деталей.

Ремонт корпуса насоса. Корпус насоса изготовлен из алюминиевого сплава АЛ-9 или АЛ-5. Корпус при изготовлении подвергают термообработке с обеспечением твердости НВ75—107.

Характерные дефекты корпуса: износ стенок со стороны всасывающей полости и дна колодца; износ или срыв резьбы под болты крепления крышек.

Можно рекомендовать следующие способы ремонта корпусов при износе поверхностей колодцев: слесарно-механический с применением дополнительных деталей, пластических деформаций (обжатием) и с применением синтетических материалов.

Износ или срыв резьбы под болты крепления крышек в корпусах устраняют путем рассверливания отверстий и нарезания в них резьбы ремонтного размера.Ремонт шестерен насоса. Шестерни ведущую и ведомую изготавливают из легированной стали 18ХГТ, их подвергают цементации на глубину 0,9—1,5 мм и закалке до твердости HRC 58—62. Шестерни изнашиваются по торцовым плоскостям зубьев (рис. 79, а), по наружному диаметру цапф и наружной поверхности головок зубьев шестерен.

Незначительные износы шестерен в пределах толщины термо-обработанного слоя позволяют восстанавливать их шлифованием изношенных поверхностей цапф, торцов и наружной поверхности головок зубьев шестерен. Износы зубьев по толщине незначительны и практически не оказывают влияния на работу гидронасоса. Для устранения износа устанавливают шестерню в центрах шлифовального станка, проверяют биение цапф шестерен (рис. 79, г). Оно не должно превышать 0,01 мм.

Цапфы шестерен шлифуют до выведения конусности и эллипс-ности. Шестерни под уменьшенные размеры колодцев корпусов шлифуют по окружности головок зубьев до ремонтных размеров. После шлифования поверхности цапф шестерен подвергают суперфинишированию. Изношенные торцы зубьев шестерен восстанавливают шлифовкой в центрах на шлифовальном станке (рис. 79,6). Круг заправляется так, как показано на рис. 79, в.

После ремонта шестерни делят по длине зуба на размерные труппы через 5 мкм.

Рис. 79. Ремонт шестерен:а — положение кромки круга при шлифовке; б — шлифовка торца шестерен; в — заправка шлифовального круга; г — проверка биения цапф шестерен

Крышки изготовлены из алюминиевого сплава АЛ-9. Крышки могут иметь следующие дефекты: износ торцовой поверхности со стороны корпуса насоса; забоины и задиры; срыв буртика в гнезде сальника, удерживающего стопорное кольцо. Износ торцовой поверхности восстанавливают проточкой на токарном станке. Задиры и забоины на привалочной плоскости крышки, а также коробление ее проверяют на чугунной плите. Устранить эти дефекты можно, наложив на плиту шкурку и шлифуя об нее поверхность.

При срыве буртика в гнезде сальника крышку восстанавливают постановкой стального кольца.

При обжатии корпуса насоса изменяют расстояния между отверстиями под болты крепления крышки. Поэтому отверстия в крышке под болты рассверливают до диаметра 11 мм.

Сборка шестеренчатого насоса производится в специальном приспособлении.

Из скомплектованных деталей гидронасос собирают с учетом направления вращения валика ведущей шестерни (правое или левое вращение). Собранную крышку устанавливают на насос и закрепляют болтами. После сборки насоса вал ведущей шестерни должен проворачиваться плавно, без заеданий. Присоединительные муфты привертывают болтами. Под муфты устанавливают уплот-нительные кольца.

Обкатка и испытание — одна из основных операций ремонта. От ее качества зависит надежность работы насоса. Обкатку и испытание шестеренчатого насоса после ремонта проводят на стенде КИ-4200 или КИ-4815, используя соответствующую рабочую жидкость при температуре +50±5 °С. По объему жидкости и количеству импульсов, определяемым по шкалам счетчиков, рассчитывают фактическую производительность насоса (см3/об или л/1000 об) при номинальном противодавлении.

Подтеки масла и подсос воздуха сквозь уплотнения насоса в процессе обкатки и испытания не допускаются.

Фактическая производительность измеряется при испытании на стенде, а теоретическая (расчетная) определяется по технической характеристике насоса или по соответствующим формулам. Принятые после испытания и снятые со стенда насосы обезжиривают, закрывают входные и выходные отверстия резиновыми пробками, окрашивают маслостоикой краской. После окраски и сушки насосы пломбируют и сдают на склад.

Ремонт плунжерных насосов. В аксиально-плунжерных насосах НПА-64 ремонту подвергается вал привода насоса, блок, распределитель и другие детали.Ремонт вала привода. Вал привода изготовлен из стали Ст. 5 и термически обработан до твердости HRC 27—32.

В процессе эксплуатации у вала привода изнашиваются поверхности отверстия под вкладыш и поверхности шейки под подшипники.

В зависимости от износа поверхности отверстий обрабатывают разверткой до удаления выработки под первый (19,03+°‘02S) или второй (19,1+0’023) ремонтные размеры. Для обработки вал закрепляют в тисках с медными губками. Диаметр отверстий после обработки разверткой контролируют пробками-калибрами.

Поверхности шейки вала под подшипники восстанавливают хромированием с последующей шлифовкой и полировкой до номинальных размеров.

Ремонт блока. Блок изготовлен из стали Х12Ф1 или ХВГ. Износу подвергаются поверхности торца блока и гнезд под поршни.

Торец блока шлифуют на плоскошлифовальном станке при помощи приспособления. Блок шлифуют до удаления рисок и вмятин.

Изношенные поверхности гнезд блока притирают и доводят до удаления следов износа. При этом не допускается увеличение диаметра 19,08 мм более чем до 19,1+°>033 мм.

Ремонт распределителя. Распределитель изготовлен из бронзы ОСН 10-2-3. В процессе работы насоса подвергаются износу торцы распределителя. На токарном станке с торцов срезают риски, затем с их поверхности удаляют заусенцы. После этого доводят торцовые поверхности на доводочном станке пастой 7—10 мк до требуемой по чертежу шероховатости. После окончательной доводки вручную уменьшение размера толщины распределителя допускается не более чем на 0,5 мм.

Ремонт гидрораспределителей. Ремонту подвергают корпус, золотники и другие детали.

Ремонт корпуса. Корпус изготовлен из серого чугуна СЧ21—40 с твердостью НВ 170—240. В корпусе изнашиваются рабочие пояски отверстий под золотники, отверстие под перепускной клапан и его гнездо.

Отверстие в корпусе и золотники гидрораспределителей при изготовлении и восстановлении делятся на размерные группы. Это позволяет при большом ремонтном фонде и незначительных изно-сах восстанавливать зазор в паре корпус — золотник за счет перекомплектовки этих деталей с последующей подгонкой. При значительных износах геометрическую форму отверстий под золотники можно восстановить расточкой или развертыванием и притиркой, алмазным хонингованием. Притирка отверстий корпусов может выполняться ручными притирками или на вертикально-доводочных станках с закреплением притира в патроне. Сначала притирают 30-микронной пастой. Для чистовой притирки используют 7-микронную пасту. Замеряют диаметры поясков восстановленных отверстий пневматическим длинномером или индикаторным нутромером и разделяют отверстия корпусов под золотники на 18 размерных групп через 4 мк. Искажение геометрической формы не должно превышать 4 мк.

Номер размерной группы наносят на привалочной плоскости корпуса у отверстия.

Хонингование проводится на вертикально-хонинговальных станках ОФ-38А или ЗБ833 и выполняется в две операции: предварительное и окончательное. Для предварительного хонингования применяют бруски зернистостью АСП-60/40, для окончательного — зернистостью АСМ-20/14. Припуск на окончательное хонингование составляет 0,005—0,008 мм.

Контроль размеров после хонингования и разбивки отверстий на размерные группы производится так же, как описано выше. Технологическое время хонингования по сравнению с абразивной притиркой уменьшается в 2—3 раза.

Ремонт золотников. Золотник изготовлен из стали 15Х с термообработкой до твердости HRC 56—63, изнашивается по поверхностям рабочих поясков, сопрягаемых с отверстием корпуса. Кроме того, могут изнашиваться детали узла автоматики и фиксации золотника.

При небольших износах золотников их можно восстанавливать доводкой, шлифованием до выведения износа, а при значительных износах золотников и отверстий корпуса —наращиванием поясков гальваническими способами с последующим шлифованием.

Притирают рабочие пояски золотника предварительно и окончательно (чистовая доводка), а доводят на приточных станках с чугунными разрезными притирами, на поверхность которых наносят пасту. Предварительная доводка производится 30-микронной, окончательная — 7-микронной пастой.

Шлифованием восстанавливают поверхность поясков золотника на кругло-шлифовальных станках ЗБ151 или 3130, а также на бесцентрово-шлифовальных. Поверхность поясков шлифуют до одного из ремонтных размеров. После восстановления доводкой и шлифованием золотники рассортировывают на размерные группы в соответствии с техническими условиями с интервалом 4 мк. Если золотники имеют диаметр рабочих поясков меньше, чем в размерных группах на изготовление, они направляются для наращивания поясков гальваническим способом.

При значительных износах поясков и отверстий корпусов золотники предварительно шлифуют до выведения следов износа и восстановления геометрической формы, а затем производят гальваническое покрытие с последующим шлифованием до одного из ремонтных размеров. Гальваническое покрытие можно производить хромированием или осталиванием.

Ремонт гнезда клапана. Гнездо перепускного клапана изготовлено из стали ШХ15 с термообработкой до HRC 45—50. В гнезде изнашивается уплотняющая кромка в месте сопряжения с конической частью перепускного клапана. Гнездо перепускного клапана при износе шлифуют на плоскошлифовальном станке до появления острой кромки. Аналогично восстанавливают гнездо предохранительного клапана.

Восстановленное гнездо перепускного клапана после запрессовки в корпус рекомендуется обработать по рабочей кромке до получения фаски шириной 0,25 мм под углом 45°. Клапан следует притереть к гнезду, применив приспособление с цанговым зажимом, вставляемое в отверстие клапана диаметром 12 мм.

Сборка гидрораспределителя включает сборку перепускного и распределительного клапанов, гильзы золотника с ее регулировкой и собственно золотника. При окончательной сборке гидрораспределителя собранный золотник ставят в то отверстие корпуса, к которому он был подобран. После установки собранного золотника монтируют нижнюю и верхнюю крышки, собирают рычаги с верхней крышкой, испытывают и регулируют гидрораспределитель.

Испытание и регулировка гидрораспределителя проводится на стенде КИ-4200 или КИ-4815 с гидронасосом соответствующей производительности. В качестве рабочей жидкости при испытаниях применяют масло соответствующей марки, обеспечивая его температуру 50±5 °С. На стенде проводится регулировка предохранительного клапана и испытание гидрораспределителя на срабатывание автоматики, проверка фиксации золотников и герметичности.

Ремонт гидроцилиндров. В большинстве случаев ремонту подвергаются корпус гидроцилиндра, поршень, шток, передняя и задняя крышки.

Ремонт корпуса. Корпус гидроцилиндра, изготовляемый из цельнотянутых труб без термообработки, изнашивается по внутренней поверхности. Износ определяется с помощью индикаторного нутромера. Изношенную внутреннюю поверхность корпуса при незначительных износах можно восстановить расточкой на алмазно-расточном станке с последующим хонингованием на верти-кально-хонинговальном станке под увеличенный размер поршня.

Вместо хонингования можно применять для окончательной обработки зеркала корпуса гидроцилиндра пластическую деформацию (раскатывание, дорнование).

Раскатывание цилиндров осуществляется на токарных станках роликовой или шариковой раскатными головками с применением смазывающе-охлаждающей жидкости — индустриального масла. Разница диаметров до и после раскатывания — 0,04—0,05 мм.

При раскатывании отверстий в цилиндрах деформируется только поверхностный слой металла за счет усилий, возникающих в зоне контакта ролика (шарика) и обрабатываемой поверхности. Эти усилия полностью воспринимаются стенками цилиндра и вызывают деформацию, что существенно уменьшает расчетную величину натяга. В особенности это касается тонкостенных цилиндров.

Применение раскатки увеличивает производительность труда по сравнению с хонингованием в 5—10 раз, износостойкость повышается в 1,5—2 раза, а усталостная прочность — в 3—4 раза.

Ремонт поршня. Поршень, изготовляемый из алюминиевого сплава или чугуна, изнашивается в местах сопряжения с корпусом гидроцилиндра. Иногда наблюдаются поломки поршня.

Если корпус восстановлен с увеличением размера по внутреннему диаметру, поршень заменяют на вновь изготовленный из алюминиевого сплава или чугуна. При этом наружный диаметр цилиндрической поверхности поршня и кольцевой канавки под уплотни-тельные кольца увеличивают. При установке поршня в корпус цилиндра допускается зазор не более 0,2—0,3 мм.

Ремонт штока. Шток гидроцилиндра изготовляют из стали 45Х (твердость HRC 30—35), вилку штока — из стали 45 (НВ 170—229). Поверхность штока при изготовлении хромируют толщиной слоя не менее 0,021 мм. Допускается закалка т. в. ч. до HRC 35—45 на глубину 3—5 мм. Твердость резьбы HRC 25—35.

Шток может иметь следующие дефекты: износ наружной поверхности; срыв резьбы; износ отверстий вилки под палец; прогиб. Допускается прогиб штока не более 0,15 мм.

Наружную поверхность штока восстанавливают шлифованием с последующим хромированием и шлифованием.

Изношенные отверстия вилок штока обрабатывают зенкером, а затем развертками. Втулки изготовливают соответствующих размеров, запрессовывают их в отверстия вилок, приваривают, а затем окончательно обрабатывают разверткой до нормального размера, а пальцы изготавливают новые.

Изогнутые штоки правят под прессом в холодном состоянии.

Резьбу ремонтируют прогонкой или нарезанием резьбы ремонтного размера.

Ремонт передней крышки. Передняя крышка изготовлена из серого чугуна С421—40 (твердостью НВ 170—241). Износу подвержена поверхность отверстия под шток, посадочное место под гнездо гидромеханического клапана и в сопряжении с клапаном. Могут быть износы и срыв резьбы под штуцера.Изношенное отверстие под шток в передней крышке восстанавливают расточкой с последующей запрессовкой бронзовой или чугунной втулки. Затем втулки окончательно развертывают лод размер штока, обеспечивая зазор в этом сопряжении 0,02—0,10 мм.

Резьбовые отверстия ремонтируют прогонкой или нарезанием резьбы ремонтного размера.

Ремонт задней крышки. Задняя крышка, штампованная из стали 45, твердость НВ 170—229. Дефекты задней крышки — износ отверстия и излом проушины.Отверстия проушины задней крышки восстанавливают аналогично отверстиям вилки штока. Изломанные части проушин задних крышек восстанавливают сваркой.

Сборка гидроцилиндра производится в приспособлении ПИМ-1131-120-00 или в поворотных тисках. Поршень в собранном виде должен поворачиваться и перемещаться без заедания по всей длине цилиндра.

Испытание силовых цилиндров проводится после их сборки на универсальном стенде К.И-4200 или КИ-4815 для испытания гидросистем. Максимальное давление масла, необходимое для перемещения поршня без нагружения гидроцилиндра, не должно превышать 0,5 МПа (5 кгс/см2). Проверяют герметичность гидроцилиндра под давлением 13,5 МПа (135 кгс/см2), задерживая рукоятку распределителя в каждом рабочем положении в течение 1 мин. Течь и просачивание масла не допускаются.

Ремонт деталей пневмоцилиндров в большинстве аналогичен ремонту деталей гидроцилиндров.

Ремонт деталей гидроаккумуляторов аналогичен ремонту деталей гидроцилиндров. Испытывают гидроаккумулятор также на стенде КИ-4200 или КИ-4815, присоединив его к нагнетательному шлангу высокого давления. Гидроаккумулятор заряжают до требуемого давления и проверяют его герметичность, наблюдая за падением давления по манометру.

Ремонт деталей компрессоров. У компрессоров часто изнашиваются детали шатунно-поршневой группы и клапанного механизма. Изношенные детали шатунно-поршневой группы восстанавливают так же, как и детали шатунно-поршневой группы двигателей. Если пластинчатые клапаны не обеспечивают необходимой герметичности, их притирают к гнездам головок цилиндров. Поврежденные пластинчатые клапаны заменяют новыми. Собранные после ремонта компрессоры обкатывают и испытывают на специальном стенде на соответствие параметров, оговоренных в технических условиях на капитальный ремонт.

Организация рабочих мест. Рабочие места при ремонте деталей и узлов гидравлических и пневматических систем организовывают в зависимости от выбранных способов ремонта.

Читать далее: Ремонт металлоконструкций

Категория: - Ремонт дорожных машин

Главная → Справочник → Статьи → Форум

stroy-technics.ru

соединительные элементы для пневмосистем | "Промышленные компоненты

быстроразъемные соединения предназначены для фиксации пневматических трубок и соединения различных элементов пневматических систем, поставляются в различных исполнениях по присоединительной резьбе, диаметру трубки, форме (прямые фитинги, уголки, тройники, разветвители, переходники) многозубчиковый зажим выполненный из специального сорта нержавеющей стали обеспечивает надежное крепление трубки в фитинге, уплотнение трубки и резьбового соединения осуществляется при помощи колец из пербунана не содержащего силикона, нажимное кольцо цанги и направляющие втулки трубки выполнены из пластика или металла, резьбы поставляемых фитингов - метрические (М5 и М6), трубные цилиндрические ("G", соответствуют DIN ISO 228 и ГОСТ 6357-52) и трубные конические (соответствуют DIN 229, ГОСТ 6211-52), соединители с цилиндрической резьбой оснащены уплотнительными кольцами, с конической - предназначены для использования с различными резьбоуплотнителями,трубка устанавливается в фитинг и извлекается из него одной рукой, высокая прочность, компактные размеры и установленное уплотнительное кольцо позволяют использовать фитинг в различных областях машиностроения, включая вакуумные системы, соединители имеют корпус из никелированной латуни или ударопрочного технополимера, для угловых фитингов есть поворотная модель,облегчающая монтаж системы даже в самых труднодоступных местах

технические особенности

рабочее давление 0~0,8 МПа,присоединительная резьба M5, М6, 1/8, 1/4, 3/8, 1/2, внешний диаметр присоединяемой трубки 4, 6, 8, 10, 12, 14, 16 мм,присоединительная резьба: M5, М6, 1/8, 1/4, 3/8, 1/2,внешний диаметр присоединяемой трубки: 4, 6, 8, 10, 12, 14, 16 мм.

требуемая точность для трубок из нейлона, полиамида или полиэтилена для корректной работы фитингов

наружный диаметр 4(+0,05; -0,08) мм и 5(+0,05; -0,08) мм

наружный диаметр от 6(+0,05; -0,1) мм до 14(+0,05; -0,1) мм

требуемая точность трубок из полиуретана для корректной работы фитингов

наружный диаметр от 4(+0,15; -0,1) мм до 14(+0,15; -0,1) мм

promcit.ru

Элементы и устройства гидро- и пневмосистем

3. ЭЛЕМЕНТЫ И УСТРОЙСТВА ГИДРО И ПНЕВМОСИСТЕМ

3.1. Элементы и устройства пневмосистем

В настоящее время пневматические системы, использующие в качестве энергоносителя энергию сжатого воздуха, получают все более широкое распространение в самых различных областях техники (включая робототехнические и автоматизированные комплексы машиностроительной, космической, авиационной, химической, атомной и других отраслей промышленности)

Такая тенденция объясняется наличием ряда преимуществ пневматических систем (в частности, высокие экономическая эффективность и эксплуатационная надежность, простота конструкции, их широкие технические возможности по реализации дискретных систем автоматического управления и прочие). Кроме того, особенно большие перспективы открываются перед пневмоавтоматикой при создании систем управления гибких автоматизированных производств.

Поэтому ознакомление с подобного рода устройствами, входящими в эти системы, представляется необходимым для любого специалиста, работающего в сфере автоматизации процессов и систем.

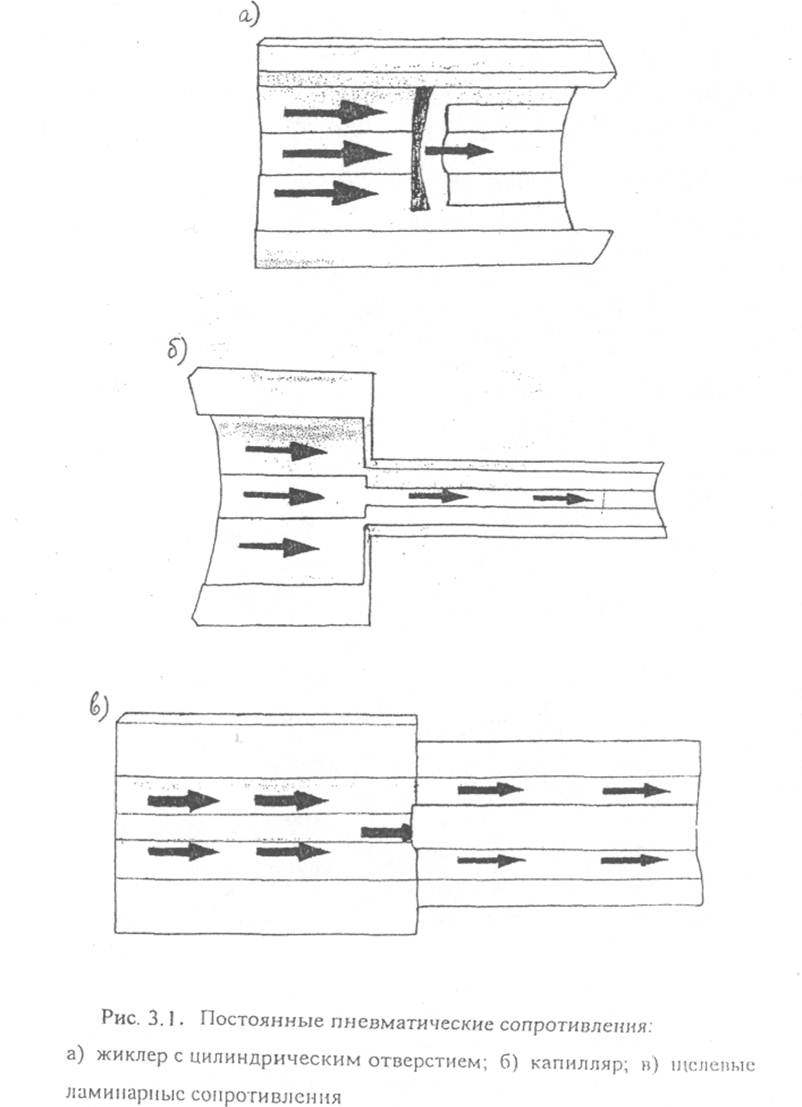

Классификация пневматических сопротивлений

Турбулентные пневмосопротивления представляют собой канал цилиндрической формы с малым отношением длины к диаметру.

Ламинарные пневмосопротивления обычно выполняют в виде капилляров, то есть каналов цилиндрической формы с большим отношением длины к диаметру.

К пневмосопротивлениям смешанного типа относят дроссели, работающие при любых других (кроме турбулентного и ламинарного) сочетаниях течений воздуха.

Если расход газа через пневмосопротивление линейно зависит от перепада давления на нем, то такое сопротивление называют линейным, а при отсутствии такой зависимости - нелинейным.

Постоянные пневмосопротивления в процессе работы в пневматических устройствах не изменяют своего значения.

Переменные пневмосопротивления - сопротивления, величина которых может изменяться в определенных пределах.

Управляемые пневмосопротивления - сопротивления, величина которых может изменяться под действием какого-либо параметра (чаще перемещения) и зависит от величины этого параметра, т. е. величина этих сопротивлений может изменяться в процессе работы пневматического устройства автоматически. Постоянные пневматические сопротивления

Постоянные турбулентные сопротивления представляют собой различной конструкции жиклеры с цилиндрическими отверстиями различного диаметра и длины (рис. 3.1, а).

Постоянные ламинарные сопротивления

Ламинарные сопротивления представляют собой длинные капилляры с гладкими стенками (рис. 3.1, б).

Ламинарные сопротивления представляют собой щель, образованную! двумя Цилиндрическими поверхностями (рис. 3.1, в).

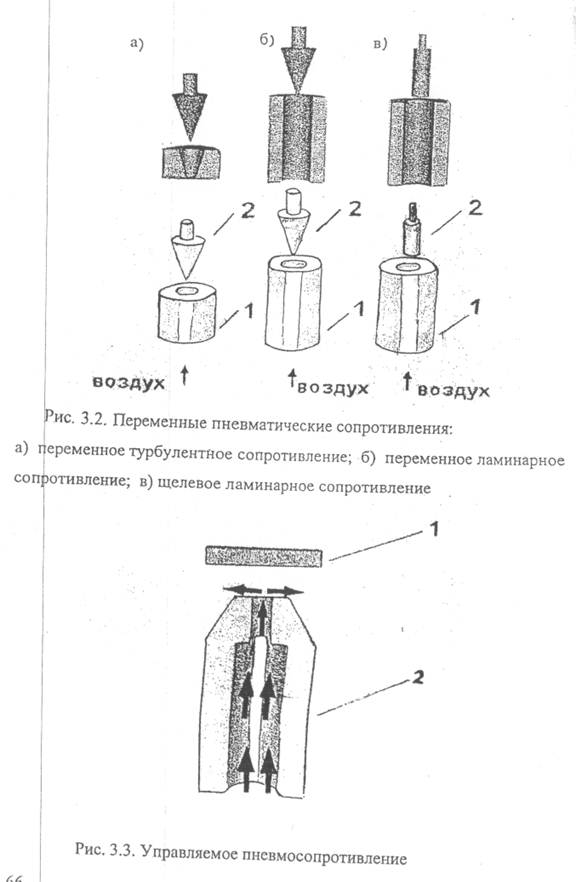

Переменные пневматические сопротивления

На рис.3.2 показано переменное турбулентное сопротивление типа цилиндр—конус, представляющее собой цилиндрическую втулку 1, вдоль которой перемещается конус 2. Если втулку сделать конической, то получаем переменное ламинарное сопротивление типа конус-конус. Иногда применяют щелевые ламинарные пневмосопротивления (рис. 3.2), представляющие собой кольцевой зазор, образованный цилиндрической втулкой 1 и подвижным цилиндром 2.

Управляемые пневмосопротивления

Характерная особенность этого сопротивления - наличие в сопле 2 выходного цилиндрического отверстия, через которое происходит истечение газа в зазор n между соплом 2 и заслонкой 1. Изменение зазора между соплом 2 и заслонкой 1 производится за счет небольшого усилия, перемещающего либо сопло, либо заслонку (рис. 3.3).

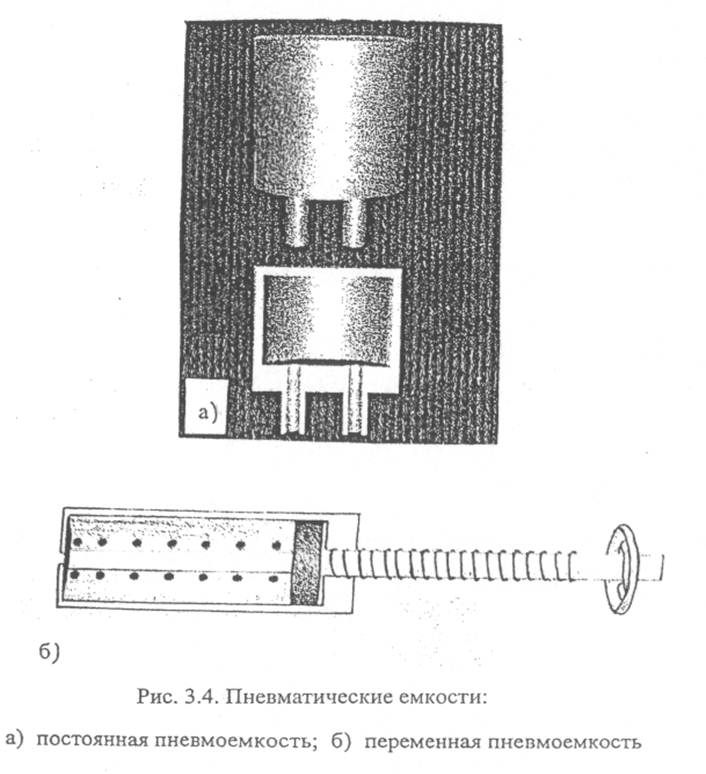

Пневматические емкости

Элементы, в которых накапливание заряда осуществляется за счет изменения давления при постоянном объеме, в пневмоавтоматике принято называть пневматическими емкостями (рис. 3.4, а).

Переменная пневмоемкость представляет собой пару поршень-цилиндр. Объем пневмоемкости можно настраивать путем изменения положения поршня в цилиндре (рис.3.4, б).

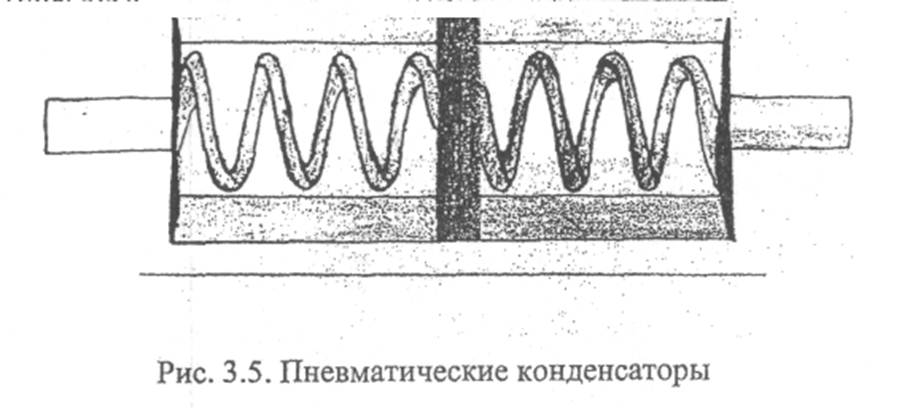

|

|

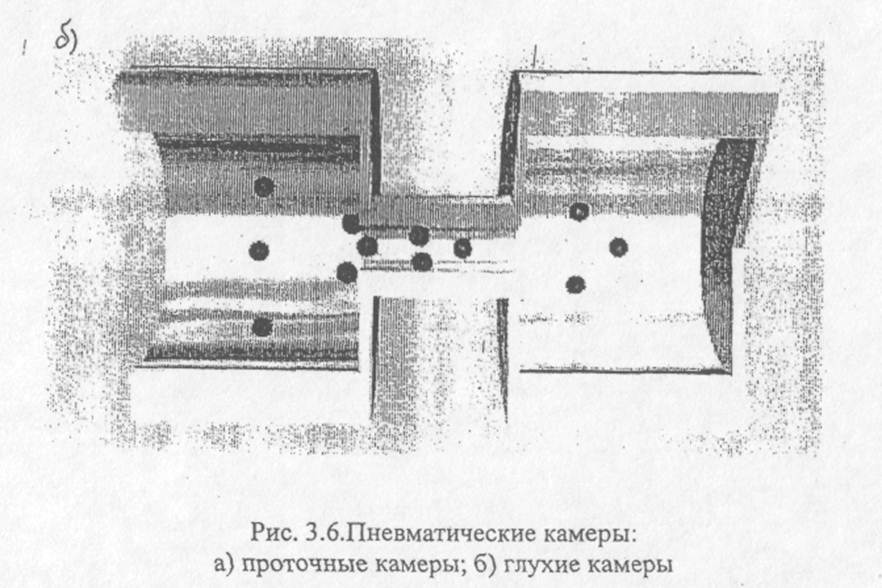

Пневматическиекамеры представляют собой сочетание пневмоемкости и пневмосопротивлений. Камеры со сквозным протоком называются проточными или междроссельными (рис. 3.6, а).

|

|

Как глухие, так и проточные камеры могут иметь постоянные и переменные пневмосопротивления.

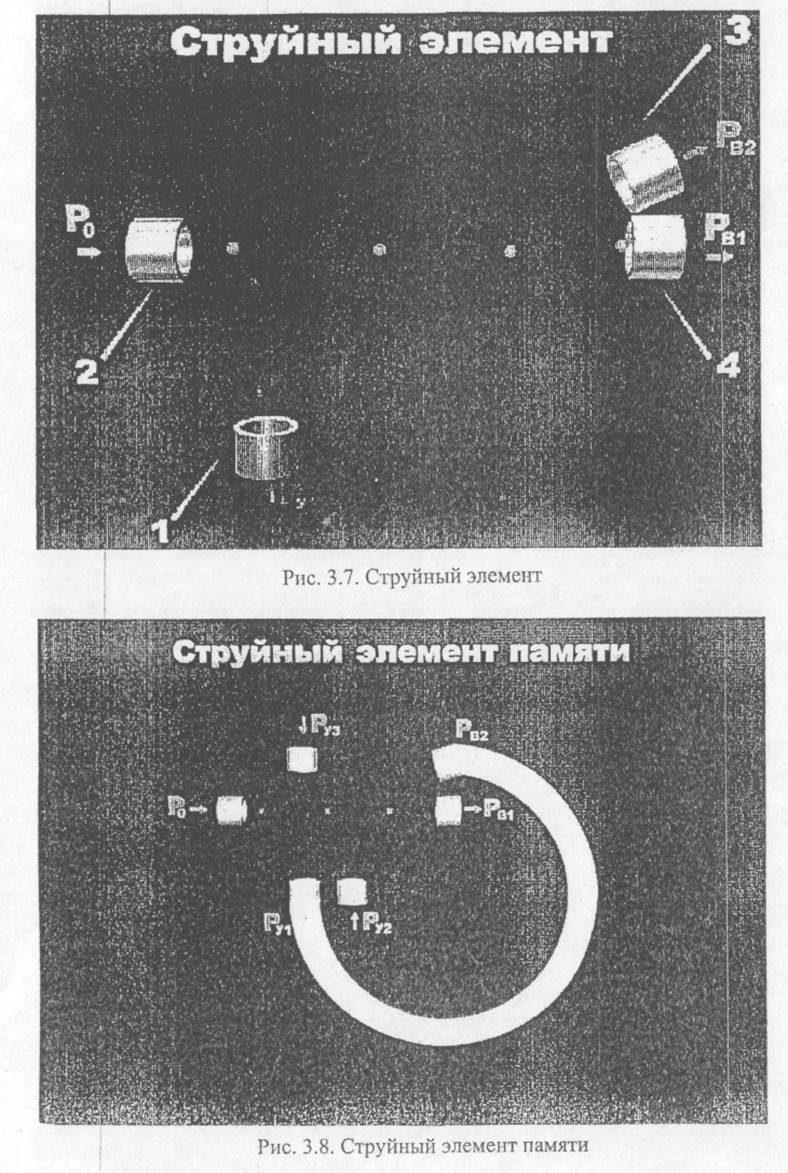

Простейший струйный элемент состоит из питающего сопла 2, к которому подводится давление питания Р0, канала управления 1 и двух каналов 3 и 4, один из которых расположен соосно с каналом питания, а другой - под углом к нему.

Струя жидкости или газа, подаваемая под давлением ро к соплу питания 2, вытекает из него и попадает в соосно расположенный с ним приемный канал 4, формируя выходной сигнал Рв1 определенного уровня (рис.3.7).Струйный элемент памяти

Такой элемент имеет канал питания, в который подается сжатый газ или жидкость под давлением Р0, каналы управления, в которые подаются сигналы РY1, РY2, РY3, и два выходных канала Рв1 и РВ2 . Выход РВ2 линией положительной обратной связи ОС соединен с каналом управления Ру1 При подаче давления питания Р0 в канал питания и отсутствии управляю-

|

щих сигналов РУ2 и Ру3 (Ру2 = Ру1= 0) струя, вытекающая из канала питания, попадает па выход, где формируется сигнал Рв1 = 1. Па выходе формируется сигнал Рв2= 0. Элемент памяти находится в устойчивом состоянии.

Пассивные элементы - это элементы, выходные сигналы которых формируются только за счет входных сигналов. Пассивный элемент, построенный на принципе взаимодействия струй и реализующий логическую операцию «конъюнкция» (И), имеет два входных канала, расположенных под углом а, в которые подаются управляющие дискретные сигналы Ру1 и Ру2, и один выходной канал, где формируется выходной сигнал РВ(рис. 3.8).

Используя взаимодействие струй, можно построить пассивный элемент, выполняющий несколько логических операций,— комбинированный логический элемент К. Такой элемент имеет два входных канала, по которым подаются дискретные сигналы управления Ру1 и Ру2, и три выходных канала, на которых формируются сигналы РВ1, РВ2 и РВ3.

vunivere.ru

Обозначение элементов гидро- и пневмосистем

Кроме насосов и гидромоторов существуют и другие разнообразные по конструкции и назначению гидроэлементы. Одни управляют потоком рабочей жидкости, другие служат для обеспечения безотказной работы гидросистем и т.д. Совокупность этих устройств называется гидроприводом и требует отдельного изучения. Все гидроэлементы имеют свое условное обозначение, из которых составляются гидросхемы по аналогии с электрическими схемами.

Ниже приводятся условные обозначения основных гидроэлементов.

Таблица 7.1 - Условные обозначения основных гидроэлементов

На рисунке 7.8 изображен составленный из условных обозначений пример гидравлической схемы привода поворота стрелы челюстного погрузчика.

Схема состоит из бака, нерегулируемого гидромотора, трехпозиционного гидрораспределителя, двух регулируемых дросселей с параллельно подключенными к ним обратными клапанами, двух гидроцилиндров, фильтра и предохранительного клапана.

Рисунок 7.8 – Гидросхема привода поворота стрелы

Принцип работы гидропривода заключается в следующем. Из бака рабочая жидкость (масло) забирается насосом и подается к гидрораспределителю. В нейтральном положении золотника гидрораспределителя при работающем насосе на участке трубопровода между насосом и распределителем начинает увеличиваться давление, при этом срабатывает предохранительный клапан и жидкость сливается обратно в бак. При смене позиции золотника (нижняя позиция на схеме) открываются проходные сечения в гидрораспределителе, и жидкость начинает поступать в полости нагнетания гидродвигателей (поршневые полости гидроцилиндров). Из штоковой полости гидроцилиндров масло по гидролинии слива проходит через регулируемые дроссели, гидрораспределитель и, очищаясь фильтром, попадает на слив в бак. Скорость поступательного движения штоков гидроцилиндров регулируется дросселями. Реверсирование движения штоков осуществляется путем переключения позиций гидрораспределителя. При обратном движении штоков без нагрузки их скорость не регулируется и зависит от расхода рабочей жидкости в штоковые полости. При аварийной остановке штоков (например, непреодолимое усилие) давление в системе возрастает, вызывая тем самым открытие предохранительного клапана и сброс рабочей жидкости в бак.

1. Альтшуль А.Д., Калицун В.И., Майрановский Ф.Г. и др. Примеры расчетов по гидравлике: Учебное пособие. - М.: Стройиздат, 1976. 256 с.

2. Андреев А.Ф., Барташевич Л.В., Боглан Н.В. и др. Гидро- пневмоавтоматика и гидропривод мобильных машин. Объемные гидро- и пневмомашины и передачи. - Минск: Высшая школа, 1987. 310 с.

3. Башта Т.М. Гидропривод и гидропневмоавтоматика. - М.: Машиностроение, 1972. - 320 с.

4. Башта Т.М., Руднев С.С., Некрасов Б.Б. и др. Гидравлика, гидромашины и гидроприводы: Учебник. 2-е изд., перераб. - М.: Машиностроение, 1982. - 423 с.

5. Богданович Л.Б. Гидравлические механизмы поступательного движения: Схемы и конструкции. - М., Киев: МАШГИЗ, 1958. - 181 с.

6. Богомолов А.И., Михайлов К.А. Гидравлика: Учебник. Изд. 2-е, перераб. и доп. - М.: Стройиздат, 1972. - 648 с.

7. Васильченко В.А. Гидравлическое оборудование мобильных машин: Справочник. - М.: Машиностроение, 1983. - 301 с., ил.

8. Задачник по гидравлике / Под ред. И.И. Куколевского. - М., Л.: Государственное энергетическое издательство, 1956. - 344 с.

9. Задачник по гидравлике, гидромашинам и гидроприводу: Учеб. Пособие / Некрасов Б.Б., Фатеев И.В., Беленков Ю.А. и др.; Под ред. Б.Б.Некрасова. - М.: Высш.шк., 1989. - 192 с.: ил.

10. Каверзин С.В. Курсовое и дипломное проектирование по гидроприводу самоходных машин: Учебное пособие. - Красноярск: ПИК "Офсет", 1997. - 384 с.

11. Каминер А.А., Яхно О.М. Гидромеханика в инженерной практике. - К.: Техника, 1987. - 175 с.

12. Копырин М.А. Гидравлика и гидравлические машины. - М.: Высшая школа, 1961. - 302 с.

13. Кочин Н.Е., Кибель И.А., Розе Н.В.. Теоретическая гидромеханика. Часть 1. 6-е изд., перераб и дополн. - М.: Государственное издательство физико-математической литературы, 1963. - 583 с.

14. Кременецкий Н.Н., Штеренлихт Д.В., Алышев В.М. и др. Гидравлика: Учебник. - М.: Энергия, 1973. - 424 с., с ил.

15. Лабораторный курс гидравлики, насосов и гидропередач: Учеб. Пособие / Под ред. С.С. Руднева и Л.Г. Подвидза. - 2-е изд., перераб. идоп. - М.: Машиностроение, 1974. - 416 с., с ил.

16. Лебедев И.И. Объемный гидропривод машин лесной промышленности. - М.: Лесная промышленность, 1986. - 296 с.

17. Лебедев Н.И. Гидропривод машин лесной промышленности. - М.: Лесная промышленность, 1978. - 304 с.

18. Навроцкий К.Л. Теория и проектирование гидро- и пневмопривода: Учебник. - М.: Машиностроение, 1991. - 384 с., ил.

19. Осипов П.Е. Гидравлика, гидравлические машины и и гидропривод: Уч. Пособие. 3-е изд., перераб. и доп. - М.: Лесная промышленность. 1981. - 424 с.

20. Осипов П.Е. Муратов В.С. Гидропривод машин лесной промышленности и лесного хозяйства. - М.: Лесная промышленность, 1970. - 312 с.

21. Примеры гидравлических расчетов: Учеб. Пособие / Под ред. А.И. Богомолова - 2-е изд., перераб. - М.: Транспорт, 1977. - 526 с.

22. Прокофьев В.Н. Аксиально-поршневой регулируемый гидропривод. М.: Машиностроение, 1969. - 496 с.

23. Рабинович Е.З. Гидравлика. 2-е изд. Исправл. - М., 1957. - 395 с.

24. Рабинович Е.З. Гидравлика. 3-е изд., исправл. и перераб. - М.: Государственное издательство физико-математической литературы, 1961. 395 с.

25. Сборник задач по машиностроительной гидравлике: Учеб. пособие / Бутаев Д.А., Калмыкова З.А., Подвидз Л.Г. и др.; Под ред. И.И. Куколевского и Л.Г. Подвидза. - 4-е изд., перераб. - М.: Машиностроение, 1981. - 464 с., ил.

26. Свешников В.К., Усов А.А. Станочные гидроприводы: Справочник. - 2-е изд., перераб. и доп. - М: Машиностроение, 1988. - 512 с.: ил.

27. Справочное пособие по гидравлике, гидромашинам и гидроприводам / Я.М. Вильнер, Я.Т. Ковалев, Б.Б. Некрасов и др.; Под. ред. Б.Б. Некрасова. - 2-е изд., перераб. и дополн. - Минск: Высшая школа, 1985. - 382 с.

28. Угинчус А.А. Гидравлика и гидравлические машины. - М.Л: Государственное энергетическое издательство, 1953. - 359 с.

29. Чугаев Р.Р. Гидравлика. - Л.: Энергия, 1970. - 552 с., ил.

Похожие статьи:

poznayka.org

Ремонт и обслуживание пневмосистем грузовиков

Одна из гарантий, которую дает ООО «ПневмоТехЦентр» - с Вашим автомобилем будут работать только квалифицированные специалисты, имеющие многолетний опыт диагностики и ремонта американских и европейских грузовиков.

Ассортимент оказываемых услуг

1) Ремонт пневмосистем грузовиков и прицепов2) Ремонт кранов (клапанов) пневмосистемы.3) Регулировка кранов (клапанов) на стенде4) Монтаж пневмосистемы с нуля5) Дооборудование пневмосистемы:

- Установка системы подъемного моста

- Установка пневмоподвески

- Установка Системы ABS, EBS, ECAS

- Установка системы управления прицепом

- Установка сепаратора на воздушную систему

- Переоборудование осушителей

- Переоборудование с электронных систем на механическую

- Любое переоборудование по заказу клиента

6) Соглассование американской и европейской техники:

- Установка регулятора тормозных сил на тягач

- Установка преобразователя для электронных систем

- Установка крана управления тормозами прицепа (парашут)

- Установка системы управления пневмоподвеской

- Установка пневмоподвески на перед тягача

- Любое переоборудование по заказу клиента

7) Диагностика и ремонт электронных систем:

- Диагностика EBS, ECAS, ABS, тягачей и прицепов фирмы WABCO

- Диагностика EBS, ABS, тягачей и прицепов фирмы KNORR-BREMSE

- Диагностика EBS, ABS, прицепов фирмы HALDEX

- Диагностика и перепрошивка электронных осушителей фирмы KNORR-BREMSE

- Установка ABS,EBS,ECAS фирмы WABCO

- Ремонт клапанов ABS, EBS, ECAS фирмы WABCO, KNORR-BREMSE,HALDEX

- Параметризация блоков WABCO, KNORR-BREMSE, HALDEX.

Высокая квалификация мастеров «ПневмоТехЦентра» в сочетании с самым современным инструментом, диагностическим стендом и оснасткой исключает возможность возникновения поломки, которую нам будет не по силам исправить. Ведь диагностика транспортного средства и ремонт пневматики должны проводиться на современном, высокотехнологичном оборудовании. Отремонтировать американский или европейский грузовик в любом состоянии, даже после неудачной переделки другими мастерами – наш многолетний опыт позволяет в кратчайшие сроки решить любую проблему при ремонте аварийных грузовиков.

Гарантия

Основной принцип работы нашей компании – полная ответственность перед клиентом за выполненную работу и используемые запчасти. Этот принцип мы подкрепляем ГАРАНТИЕЙ на любой вид ремонта. Какие запчасти используются для ремонта? Качество ремонта грузовиков находится в прямой зависимости от используемых запчастей.

«ПневмоТехЦентр» гарантирует:

- использование оригинальных запчастей;

- гарантию сроком 1 год на запчасти;

- наличие на складе широкого ассортимента новых и восстановленных запчастей и ремонтных комплектов с гарантией;

- в случае отсутствия необходимой детали на складе, мы подберем альтернативу или обеспечим доставку в кратчайшие сроки.

Наши гарантии распространяются на все виды ремонта, в том числе на ремонт грузовиков Ивеко. Поэтому вы можете быть спокойны за качество оказанных услуг и запчастей, поставленных взамен изношенных.

Мы предлагаем только качественное техническое обслуживание, включающее весь необходимые работы, и не ставим за свою работу астрономические ценники.

Наша специализация – диагностика и ремонт американских грузовиков, ремонт европейских грузовиков, в частности, мы осуществляем качественный ремонт грузовиков Ивеко, МАН, Мерседес, Вольво, Рено, Скания и многих других производителей. Помимо прочего, мы производим ремонт аварийных грузовиков. Воспользуйтесь нашими услугами и убедитесь – для нас нет невыполнимых задач!

pnevmotc.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)