|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Виды и свойства топлива, сжигаемого в отопительных котельных. Жидкое и газообразное топливо и его сжигание в топках котлов

Топки для сжигания жидкого и газообразного топлива

Топливо и котельные установки

Мазут и другие виды жидкого топлива, являющиеся с народнохозяйственной точки зрения ценнейшим топливом, как правило, не должны сжигаться в топках паровых котлов. В тех котельных установках, где в настоящее время по тем или иным причинам еще применяется жидкое топливо, должны быть проведены мероприятия по его замене твердым или газообразным топливом.

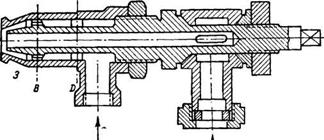

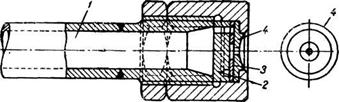

Для сжигания мазута необходимо ввести его в топку в мелкораздробленном состоянии для того, чтобы увеличить поверхность соприкосновения частиц топлива с воздухом. Пульверизация (распыливание) мазута производится в форсунках, которые могут быть паровыми, воздушными, или механическими. В форсунке Шухова (рис. 22) пар или воздух под давлением 2—6 атм поступает в штуцер 2 и выходит из форсунки через кольцевую щель 3 с большой скоростью, подхватывая и раздробляя мазут, поступающий через штуцер 1 и выходящий из центральной трубьг форсунки. Ширину щели можно регулировать путем осевого перемещения центральной трубы.

Существуют другие конструкции паровых и воздушных форсунок, причем факел горения мазута может быть круглым или плоским.

Рис. 22. Паровая форсунка Шухова.

| Рис. 23. Механическая форсунка: /— бход мазута; 2 — распределительная шайба; 3 — завихривающая шайба; 4 — выходная шайба с круглым отверстием. |

В механических форсунках (рис. 23) мазут подается под давлением 12 атм и более. Проходя через завихривающую шайбу, мазут выходит из отверстия форсунки с большой скоростью, в результате чего раздробляется на мелкие частицы.

Паровые форсунки потребляют значительное количество пара, достигающее 3-^5%, а иногда и больше, от паропроизводитель - ности котла; они менее экономичны по сравнению с механическими форсунками, при которых расход пара на мазутные насосы и подогрев мазута составляет не более 1 % от паропроизводитель - ности котла.

Для лучшего распиливания мазута необходимо уменьшить его вязкость; с этой целью его подогревают до 80—90° С, Вязкость нужно снизить при паровых форсунках до 7—15°, а при механических форсунках — до 4—6° по Энглеру. Подогрев мазута способствует более совершенной его очистке в фильтрах.

Исследованиями, проведенными проф. Л. К. Рамзиным (ВТИ), установлено, что полнота сгорания мазута обеспечивается при том условии, если все количество воздуха, потребное для горения топлива, подведено к корню факела, к месту его развития у форсунки. Это условие должно быть соблюдено для того, чтобы в самом начале факела происходило наиболее интенсивное окисление мазута; недостаток воздуха в этом месте факела приводит

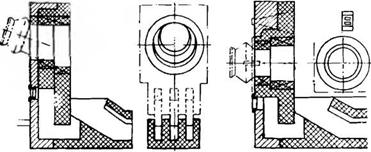

| А) б) Рис. 24. Часть топки в месте расположения мазутной форсунки. |

К выделению высокомолекулярных углеводородов, к дымлению и образованию сажи.

Подвод воздуха к другим частям мазутного факела оказывается бесполезным; это следует учитывать при проектировании мазутных топок.

В стенках обмуровки топки нередко устраивают каналы, по которым пропускают идущий к корню факела воздух, подогреваемый в этих каналах. Таким путем достигается охлаждение стенок обмуровки и улучшение условий процесса сгорания топлива.

Часть топки в месте расположения мазутной форсунки представлена на рис. 24. Воздух поступает через топочный фронт и по каналам снизу факела.

В связи с развитием газификации городов и промышленных центров СССР все большее применение в отопительно-произ - водственных котельных установках находит газообразное топливо.

При сжигании газообразного топлива должно быть также соблюдено требование о подводе всего воздуха, необходимого для горения газа, в газовую горелку, а не по длине факела.

Подготовка горючей смеси осуществляется в газовых горелках. Различают горелки высокого и низкого давления. Высоким считают давление газа, превышающее 0,5 атм; горелки низкого давления предназначаются для сжигания газа с давлением 100 мм вод. ст. и ниже. Отопительно-производственные котлы обычно оборудуются горелками для сжигания газа низкого давления.

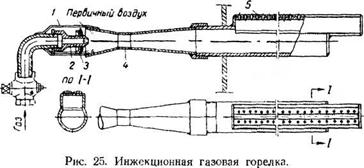

По способу подачи воздуха горелки подразделяются на и н - жекционные и смесительные. В инжекционную горелку воздух, необходимый для горения газа, поступает в результате подсасывания его струей газа. В смесительные горелки воздух нагнетается при помощи вентилятора, поэтому при установке

Таких горелок котельная должна быть оборудована системой трубопроводов как для подачи газа, так и воздуха.

Инжекционная горелка (рис. 25) состоит из корпуса или смесителя 1, газового сопла 2, регулирующей шайбы 3, диффузора 4 и насадки 5 с отверстиями для выхода газовоздушной смеси. Горючий газ поступает в горелку под давлением 50—60 мм вод. ст. и выходит из сопла 2 с большой скоростью, подсасывая в смеситель 1 наружный воздух. Вращая регулировочную шайбу 3, можно увеличить или уменьшить сечение для подвода воздуха и изменить его количество, засасываемое в горелку. В смесителе происходит полное смешение газа с воздухом; эта смесь загорается по выходе из горелки.

Производительность горелки зависит от диаметра газового сопла и давления. газа. Например, при диаметре сопла 9,5 мм и давлении газа 60 мм вод. ст. производительность горелки состав* ляет 8,25 нм3/час если же установить сопло диаметром 6,0 мм,

00^2

= 3,3 нм5/час.

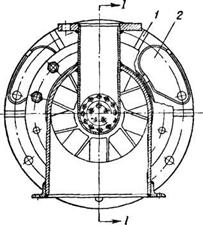

Одна из конструкций смесительных горелок представлена на рис. 26. Газ и воздух поступают в эту горелку по самостоятельным трубопроводам под давлением 80—100 мм вод. ст. Сечение газопровода должно быть меньше сечения воздухопровода. Газвходит в головку через два ряда щелей отдельными струями. Воздух до поступления в головку проходит через направляющие лопасти, вследствие чего он завихривается и лучше перемешивается с газом. Корпус снабжен люком с крышкой, служащим для розжига топки. Производительность смесительных горелок в зависимости от их размеров и давления газа может быть от 50 до 450 нм^/час. Такие горелки можно использовать как под жаротрубными, так и под котлами системы инж. Ревокатова.

| Рис. 26. Смесительная газовая горелка: / — корпус; 2 — люк для розжига; 3 — рассекатель; 4 — головка; 6 — вход воздуха. |

Газовое оборудование котельных должно быть снабжено приспособлениями, предохраняющими от взрывов, пожара и отравления воздуха газом. Следует строго придерживаться правил техники безопасности, установленных для котельных, работающих на газе.

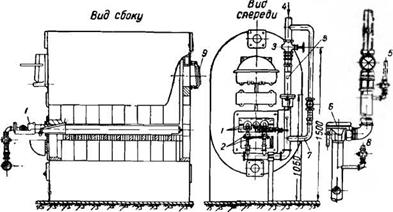

Устройства для подвода газа к инжекционным горелкам чугунного отопительного котла изображены на рис. 27. Котел снабжен двумя горелками 1 на газопроводе к каждой горелке устанавливается кран 2. Кроме того, на газопроводе имеется общая запорная задвижка 3, которая во время работы горелок остается полностью открытой; регулирование расхода газа осуществляется при помощи упомянутых кранов.

На участке газопровода между задвижкой и горелками устанавливаются следующие устройства: а) автомат безопасности, соединенный с горелкой и автоматически прекращающий поступление газа в горелку в случае потухания пламени; б) отводная линия «свеча» 5, которая выводится из котельной наружу и от

Ключается двумя кранами; она предназначается для ПроДувки газопровода перед пуском газа в горелку. Когда котел не работает, краны на свече должны всегда находиться в открытом положении.

В топке котла предусматривается установка откидного предохранительного клапана 9, открывающегося в случае взрыва газа.

| Рис. 27. Подвод газа к инжекционным горелкам чугунного отопительного котла: / — горелка; 2 — регулировочные краны; 3 — запорная задвижка; 4— вход газа; 5 — отвод на свечу в атмосферу; 6 — автомат безопасности; 7 — обводная линия; 5 — к манометру; 9 — взрывной предохранительный клапан. |

Котлы со смесительными горелками оборудуются автоматами, выключающими газ в случае остановки дутьевого вентилятора.

Итоговым технико-экономическим показателем эксплуатации котельной является себестоимость 1 млн. ккал тепла, отпущенного котельной установкой. Анализ годовых затрат на выработку тепла в котельной установке позволяет выявить недостатки эксплуатации и наметить мероприятия, …

Под компоновкой котельной установки подразумевается размещение котельных агрегатов и вспомогательного оборудования в помещении котельной. Компоновка должна обеспечить удобство и безопасность обслуживания котельного оборудования и надлежащие условия труда, но не должна …

Паровые котельные установки снабжаются питательными баками, емкость которых принимается равной двухчасовому расходу воды при питании - всех работающих котлов. Обычно уста^- навливают два бака или один бак, разделенный перегородкой на …

msd.com.ua

Тема 5. Способы сжигания топлив и горелочные устройства.

36

Тема 5.Сжигание и горелки5.1. Способы сжигания твердого топлива

5.2. Сжигание жидких топлив

5.2.1. Качество мазута.

5.2.2. Проблемы подготовки мазута к сжиганию

5.2.3. Проблемы при использовании мазута на котельных и ТЭЦ

5.3. Сжигание газообразных топлив

5.3.1. Подготовка газа

5.3.2. Особенности процесса горения природного газа

5.3.3. Сжигание газообразного топлива

5.3.4. Газовые горелки

5.4. Комбинированные горелки

5.5. Приборы контроля пламени

5.6. Газоанализаторы

5.7. Примеры газовых горелок

5.7.1. БК-2595ПС

5.7.2. МДГГ

5.7.3.БИГ-2-14

Weishaupt WG40

5.8. Удаление продуктов горения.

5.1. Способы сжигания твердого топлива

Способы сжигания. Топочное устройство, или топка, является основным элементом котельного агрегата или огневой промышленной печи и служит для сжигания топлива наиболее экономичным способом и превращения его химической энергия в тепло. В топке происходят горение топлива, передача части теплоты продуктов сгорания поверхностям нагрева, находящимся в зоне горения, а также улавливание некоторого количества очаговых остатков (золы, шлака). В современных котельных агрегатах и печах до 50 % теплоты, выделенной в топке, передается поверхностям нагрева излучением. В топочной технике обычно используют следующие основные способы сжигания твердого топлива: слоевой, факельный (камерный), вихревой и сжигание в кипящем слое (рис. 5.5). Каждый из этих способов имеет свои особенности, касающиеся основных принципов организации аэродинамических процессов, протекающих в топочной камере. Для сжигания жидких и газообразных топлив применяется только факельный (камерный) способ сжигания.

Слоевой способ. Процесс сжигания этим способом осуществляют в слоевых топках

(см. рис. 5.5а ), имеющих разнообразные конструкции. Слоевой процесс горения характерен тем, что в нем поток воздуха встречает при своем движении неподвижный или медленно движущийся слой топлива и, взаимодействуя с ним, превращается в поток топочных газов.

Важной особенностью слоевых топок является наличие запаса топлива на решетке, увязанного с его часовым расходом, что позволяет осуществлять первичное регулирование мощности топки только изменением количества подаваемого воздуха. Запас топлива на решетке обеспечивает также определенную устойчивость процесса горения.

В условиях современной топочной техники слоевой способ сжигания топлива является устаревшим, так как его различные схемы и варианты непригодны или трудно приспосабливаемы к крупным энергетическим установкам. Однако слоевые методы сжигания твердого топлива еще длительное время будут применяться в котельных малой и средней энергетики.

На рис. 5.6 6 показаны принципиальные схемы слоевых топок. При слоевом способе сжигания необходимый для горения воздух подается из зольника 1 к слою топлива 3 через свободное сечение колосниковой решетки 2. В топочной камере 4 над слоем горят газообразные продукты термического разложения топлива и вынесенные из слоя мелкие частицы топлива. Продукты сгорания вместе с избыточным воздухом из топки поступают в газоходы котла.

Слоевые топки получили широкое применение в котлах малой и средней мощности. Они разделяются по нескольким классификационным признакам. В зависимости от способа обслуживания бывают топки с ручным обслуживанием (см. рис. 5.6, а), немеханизированные, полумеханизированные (см. рис. 5.6, б, в) и механизированные (см. рис. 5.6, г, д). Представленные на рис. 5.6 слоевые топки могут быть разделены на три группы

Рис. 5.5. Способы сжигания твердого топлива

а – в плотном слое; б – в пылевидном состоянии; в – в циклонной топке; г – в кипящем слое.

1. Топки с неподвижной колосниковой решеткой и неподвижно лежашим на ней плотным, фильтрующимся воздухом, слоем топлива (см. рис. 5.6, а, в). При возрастании скорости воздуха, Исходящего через слой топлива, последний может стать «кипящим», т. е. частицы его приобретают возвратно-поступательное перещение вверх—вниз до полного сгорания. Такой слой топлива горит более интенсивно вследствие увеличения контактной поверхности с воздухом (окислителем топлива), что улучшает ее теплопроизводительность. Процесс горения более эффективен при фракционировании топлива по размерам его кусочков.

Топки с неподвижной колосниковой решеткой и перемещающимся по ней слоем топлива (см. рис. 5.6, б, г).

Топки с движущимся вместе с колосниковой решеткой слоем топлива (см. рис. 5.6, д).

Простейшая слоевая топка с неподвижной колосниковой решеткой и ручным обслуживанием (см. рис. 5.6, а) применяется для сжигания всех видов твердого топлива. Такими топками оборудуют котлы лишь очень малой паропроизводительности — 0,275...0,55 кг/с (1... 2 т/ч).

В топке с неподвижной наклонной колосниковой решеткой (см. рис. 5.6, б) топливо по мере сгорания движется по решетке под действием силы тяжести. Эти топки применяют для сжигания влажных топлив (древесных отходов, кускового торфа) под котлами паропроизводительностью 0,7... 1,8 кг/с (2,5...6,5 т/ч).

В полумеханизированной топке (см. рис. 5.6, в), подача топлива на неподвижную колосниковую решетку осуществляется с помощью забрасывателя 5. В этих топках сжигают каменные и бурые угли, сортированный антрацит под котлами паропроизводительностью 0,55...2,8 кг/с (2... 10 т/ч).

Простейшей механизированной топкой является топка с шурующей планкой (см. рис. 5.6, г). Она состоит из неподвижной лосниковой решетки, по всей ширине которой скользит планка б клиновидного сечения. Планка совершает возвратно-поступательные перемещения с помощью специального устройства. Применяют эти топки для сжигания бурых углей под котлами паропроизводительностью до 2,8 кг/с (10 т/ч).

Наиболее распространенным типом механизированной слоевой топки является топка с цепной механической решеткой (см. рис. 5.6, д). Цепная механическая решетка выполняется в виде бесконечного колосникового полотна, движущегося вместе с лежащим на нем слоем горящего топлива. Каждая новая порция топлива, поступающая на решетку, движется вслед за слоем топлива. Скорость движения решетки можно изменять в зависимости от расхода топлива (режима работы котла) от 2 до 16 м/ч.Эти топки применяют для сжигания сортированного антрацита и неспекающихся углей с умеренной влажностью и зольностью и выходом летучих веществ Ут = 10...25 %. Существующие модификации топок с цепными решетками позволяют применять их для сжигания и других топлив. Топки с цепными решетками устанавлиавают под котлами паропроизводительностью 3...10 кг/с (10,5...35 т/ч) и выше.

Факельный способ. В отличие от слоевого этот процесс (См рис. 5.5, б) характеризуется непрерывностью движения в топочном пространстве частичек топлива вместе с потоком воздуха и продуктов сгорания, в котором они находятся во взвешенном состоянии.

Для обеспечения устойчивости и однородности горящего факела, а следовательно, и газовоздушного потока с взвешенным в нем топливом частички твердого топлива размалываются до пылевидного состояния, до размеров, измеряемых микронами (от 60 до 90 % всех частиц имеют размер менее 90 мкм). Жидкое топливо предварительно распыливается в форсунках в очень мелкие капли, чтобы капельки не выпадали из потока и успевали полностью сгореть за короткое время нахождения в топке. Газообразное топливо подается в топку через горелки и не требует I особой предварительной подготовки.

Особенностью факельных топок является незначительный запас топлива в топочной камере, отчего процесс горения неустойчив и весьма чувствителен к изменению режима. Регулировать мощность топки можно, лишь одновременно изменяя подачу в топочную камеру топлива и воздуха. При факельном сжигании (рис. 5.7 твёрдое топливо предварительно размельчается в системе пылеприготовления и в виде пыли вдувается в топку, где оно сгорает во взвешенном состоянии. Размол топлива резко увеличивает поверхность его реагирования, что способствует лучшему сгоранию.

Основными достоинствами пылевидного способа сжигания являются возможность создания мощных топок и возможность экономичного и надежного сжигания зольных, влажных и отбросных топлив под котлами разных мощностей.

К недостаткам этого способа можно отнести высокую стоимость оборудования системы пылеприготовления, расход электроэнергии на размол, более низкие удельные тепловые нагрузки камеры горения (примерно вдвое), чем при слоевых топках, что заметно увеличивает объемы топочных пространств.

Пылеприготовление из кускового топлива состоит из следующих операций:

удаление из топлива металлических предметов при помощи магнитных сепараторов;

дробление крупных кусков топлива в дробилках;

сушка и размол топлива в специальных мельницах.

При рабочей влаге WР < 20 % сушка топлива производится в мельнице одновременно с процессом размола, для чего в мельницу подается горячий воздух из воздухоподогревателя котла. Температура воздуха доходит до 400 °С, и он одновременно служит для выноса пыли из мельницы.

При размоле топлива образуются пылинки размером 0...500 мк. Основной характеристикой пыли является тонкость ее помола, которая по ГОСТ 3584—53 характеризуется остатком на ситах с ячейками 90 и 200 мк, обозначаемые R90 и R2оо. Так, R90 = 10 % означает, что на сите с размером ячеек 90 мк осталось 10 % пыли, а вся остальная пыль прошла через сито.

Оптимальная тонкость помола (тонина) определяется суммарным фактором: минимальным расходом электроэнергии на помол топлива и потерями от механического недожога. Тонкость помола зависит от реакционной способности топлива, характеризуемой в основном выходом летучих веществ. Чем выше содержание в топливе летучих веществ, тем грубее помол.

Размольные свойства топлива характеризуются коэффициентом размолоспособности, (для антрацита Кло = 1; для тощего угля Кло = 1,6; Для подмосковного бурого угля Кл0 = 1,75).

Широкое распространение получили индивидуальная схема пылеприготовления и схема пылеприготовления с промежуточным бункером- На рис. 5.8 показана схема индвиидуального пылеприготовления, которой пыль из мельницы непосредственно поступает в топку. В этой схеме из бункера сырого угля 4 топливо подается на автоматические весы 3, а затем в питатель 2. Отсюда топливо направляется в шаровую барабанную мельницу (ШБМ) , где оно размалывается и подсушивается, для чего в барабан мельницы вдувается горячий воздух. Из мельницы пыль выносится в сепаратор 5, где готовая пыль отделяется от грубых фракций, которые возвращаются в мельницу. Готовая пыль из сепаратора нагнетается мельничным вентилятором б через горелки 7 в топочное пространство котла. Производительность мельницы регулируется изменением подачи топлива питателем с одновременным изменением числа оборотов мельничного вентилятора.

Основными недостатками этой схемы являются отсутствие запаса пыли, что снижает надежность работы котла, и сильный износ мельничного вентилятора, через который пропускается вся угольная пыль.

На рис. 5.9 дана схема пылеприготовления с промежуточным бункером. Отличие ее состоит в том, что за сепаратором ставится циклон 6, в который и направляется готовая пыль. В циклоне 90...95% пыли отделяется от воздуха и осаждается, а затем направляется в промежуточный бункер 9. Пыль из циклона в бункер спускается через клапаны (мигалки) 8, которые открываются при давлении на них определенной порции пыли. Воздух с остатком тонкой пыли отсасывается из циклона мельничным вентилятором 12 и нагнетается в трубопровод первичного воздуха, куда в свою очередь поступает пыль из промежуточного бункера с помощью шнековых или лопастных пылепитателей 10. Схема пылеприготовления с промежуточным бункером, как наиболее гибкая и надежная, получила наиболее широкое распространение.

Для размола топлива применяют мельницы различных типов. Выбор типа мельницы зависит от размольных характеристик топлива, выхода летучих веществ и влажности топлива. Различают мельницы тихоходные и быстроходные.

Для размола антрацита и каменных углей с небольшим выходом летучих веществ, сжигаемых котлоагрегатами средней и большой паропроизводительности, применяют тихоходные шаровые барабанные мельницы (ШБМ).(Рис.5.10). Основными достоинствами барабанной мельницы являются хорошая регулируемостьтонкости помола, и надежность помола. К недостаткам этих мельниц следует отнести: громозкость, высокую стоимость, повышенный удельный расход электроэнергии, значительный шум, сопровождающий работу мельницы.

Быстроходные мельницы применяют двух типов: молотковые и мельницы-вентиляторы.

Молотковые мельницы с аксиальным (ММА) или тангенциальным (ММТ) подводом сушильного агента применяют для размола бурых углей, сланцев, фрезерного торфа и каменных углей с выходом летучих веществ Vг > 30 %. Устанавливают их с котлоагрегатами производительностью свыше 5 кг/с (рис.5.11).К достоинствам молотковой мельницы следует отнести ее компактность, простоту эксплуатации и небольшой удельный расход электроэнергии. Основным недостатком этих мельниц является быстрый износ бил, вызывающий заметное снижение производительности мельницы.

Мельница-вентилятор (МБ) предназначена для размола, главным образом, высоковлажных бурых углей и фрезерного торфа. Применяют топки с МВ в котлоагрегатах средней производительности. Мелющим органом МВ является массивная крыльчатка 1 (рис. 5.12) с частотой вращения 380... 1470 об/мин, расположенная в бронированном корпусе 6.

Вихревой способ. В рассмотренных факельных топках частицы топлива сгорают в объеме топки на лету. Длительность пребывания их в топочном пространстве не превышает времени 'пребывания продуктов сгорания в топке и составляет 1,5... 3 с. В циклонных топках, которые предназначены для сжигания мелкодробленого топлива и грубой пыли, крупные частицы угля находятся во взвешенном состоянии столько времени, сколько это необходимо для полного выгорания их независимо от длительности пребывания продуктов сгорания в топке.

В них сжигают достаточно мелкие частицы угля (обычно мельче 5 мм), а необходимый для горения воздух подают с огромными (до 100 м/с) скоростями по касательной к образующей циклона-В топке создается мощный вихрь, вовлекающий частицы в циркуляционное движение, в котором они интенсивно обдуваются потоком (см. рис. 5.5, в).

Значительная удельная поверхность мелких частиц, большие значения коэффициентов массоотдачи между потоком и частицами высокие концентрации горючего в камере обеспечивают получение больших теплонапряжений объема топки (q= 0,65... 1,3 МВт/м3 при a= 1,05... 1,1), в результате чего в топке развиваются температуры, близкие к адиабатным (до 2000 °С). Зола угля плавится, жидкий шлак, стекая по стенкам, тормозит движение частиц, налипающих на его поверхность, что еще больше увеличивает скорость их омывания потоком, а значит и коэффициент массоотдачи.

Поскольку центробежный эффект уменьшается с увеличением радиуса циклона, диаметр последнего обычно не превышает 2 м, что позволяет получить тепловую мощность 40...60 МВт.

В нашей стране применяются в основном технологические циклонные топочные камеры, например для сжигания серы (в целях получения SО2 — сырья для производства Н2SО4; при этом используется и теплота горения), для плавления и обжига руд и нерудных материалов (например фосфоритов) и т.д. В последнее время в циклонных топках осуществляют огневое обезвреживание сточных вод, т. е. выжигание содержащихся в них вредных примесей за счет подачи дополнительного (обычно газообразного или жидкого) топлива.

В топочных камерах, в которых топливо сгорает при высоких температурах, образуется большое количество крайне токсичных оксидов азота. Предельно допустимая концентрация (ПДК) N0, безопасная для здоровья людей, в воздухе населенных пунктов составляет 0,08 мг/м3.

Поскольку образование оксидов азота существенно уменьшается при снижении температуры, в последние годы энергетики проявляют все больший интерес к так называемому низкотемпературному (в отличие от высокотемпературного — с температурой 1100°С и выше) сжиганию в псевдоожиженном слое, когда устойчивое и полное горение каменных и бурых углей удается обеспечить при 750...950 "С.

Сжигание в кипящем слое. Слой мелкозернистого материала, продуваемый снизу вверх воздухом со скоростью, превышающей предел устойчивости плотного слоя, но недостаточной для выноса частиц из слоя, создает циркуляцию. Интенсивная циркуляция частиц в ограниченном объеме камеры создает впечатление бурно кипящей жидкости. Значительная часть воздуха проходит через такой слой в виде пузырей, сильно перемешивающих мелкозернистый материал, что еще больше усиливает сходство с кипящей жидкостью и объясняет происхождение названия.

Способ сжигания в псевдосжиженном (кипящем) слое (см. рис. 5.5, г) является в определенном смысле промежуточным между слоевым и камерным. Его преимуществом является возможность сжигания относительно мелких кусочков топлива (обычно мельче 5... 10 мм) при скорости воздуха 0,1...0,5 м/с.

Топки с кипящим слоем широко используются в промышленности для сжигания колчеданов в целях получения SО2, обжига различных руд и их концентратов (цинковых, медных, никелевых, золотосодержащих) и т. д.

studfiles.net

Топки для сжигания жидкого и газообразного топлива

Мазут и другие виды жидкого топлива, являющиеся с народнохозяйственной точки зрения ценнейшим топливом, как правило, не должны сжигаться в топках паровых котлов. В тех котельных установках, где в настоящее время по тем или иным причинам еще применяется жидкое топливо, должны быть проведены мероприятия по его замене твердым или газообразным топливом.

Для сжигания мазута необходимо ввести его в топку в мелкораздробленном состоянии для того, чтобы увеличить поверхность соприкосновения частиц топлива с воздухом. Пульверизация (распыливание) мазута производится в форсунках, которые могут быть паровыми, воздушными, или механическими. В форсунке Шухова (рис. 22) пар или воздух под давлением 2—6 атм поступает в штуцер 2 и выходит из форсунки через кольцевую щель 3 с большой скоростью, подхватывая и раздробляя мазут, поступающий через штуцер 1 и выходящий из центральной трубьг форсунки. Ширину щели можно регулировать путем осевого перемещения центральной трубы.

Существуют другие конструкции паровых и воздушных форсунок, причем факел горения мазута может быть круглым или плоским.

|

|

|

|

Рис. 22. Паровая форсунка Шухова.

Рис. 22. Паровая форсунка Шухова.

| Рис. 23. Механическая форсунка: /— бход мазута; 2 — распределительная шайба; 3 — завихривающая шайба; 4 — выходная шайба с круглым отверстием. |

В механических форсунках (рис. 23) мазут подается под давлением 12 атм и более. Проходя через завихривающую шайбу, мазут выходит из отверстия форсунки с большой скоростью, в результате чего раздробляется на мелкие частицы.

В механических форсунках (рис. 23) мазут подается под давлением 12 атм и более. Проходя через завихривающую шайбу, мазут выходит из отверстия форсунки с большой скоростью, в результате чего раздробляется на мелкие частицы.

Паровые форсунки потребляют значительное количество пара, достигающее 3-^5%, а иногда и больше, от паропроизводитель — ности котла; они менее экономичны по сравнению с механическими форсунками, при которых расход пара на мазутные насосы и подогрев мазута составляет не более 1 % от паропроизводитель — ности котла.

Для лучшего распиливания мазута необходимо уменьшить его вязкость; с этой целью его подогревают до 80—90° С, Вязкость нужно снизить при паровых форсунках до 7—15°, а при механических форсунках — до 4—6° по Энглеру. Подогрев мазута способствует более совершенной его очистке в фильтрах.

Исследованиями, проведенными проф. Л. К. Рамзиным (ВТИ), установлено, что полнота сгорания мазута обеспечивается при том условии, если все количество воздуха, потребное для горения топлива, подведено к корню факела, к месту его развития у форсунки. Это условие должно быть соблюдено для того, чтобы в самом начале факела происходило наиболее интенсивное окисление мазута; недостаток воздуха в этом месте факела приводит

| А) б)

Рис. 24. Часть топки в месте расположения мазутной форсунки. |

К выделению высокомолекулярных углеводородов, к дымлению и образованию сажи.

Подвод воздуха к другим частям мазутного факела оказывается бесполезным; это следует учитывать при проектировании мазутных топок.

В стенках обмуровки топки нередко устраивают каналы, по которым пропускают идущий к корню факела воздух, подогреваемый в этих каналах. Таким путем достигается охлаждение стенок обмуровки и улучшение условий процесса сгорания топлива.

Часть топки в месте расположения мазутной форсунки представлена на рис. 24. Воздух поступает через топочный фронт и по каналам снизу факела.

В связи с развитием газификации городов и промышленных центров СССР все большее применение в отопительно-произ — водственных котельных установках находит газообразное топливо.

При сжигании газообразного топлива должно быть также соблюдено требование о подводе всего воздуха, необходимого для горения газа, в газовую горелку, а не по длине факела.

Подготовка горючей смеси осуществляется в газовых горелках. Различают горелки высокого и низкого давления. Высоким считают давление газа, превышающее 0,5 атм; горелки низкого давления предназначаются для сжигания газа с давлением 100 мм вод. ст. и ниже. Отопительно-производственные котлы обычно оборудуются горелками для сжигания газа низкого давления.

По способу подачи воздуха горелки подразделяются на и н — жекционные и смесительные. В инжекционную горелку воздух, необходимый для горения газа, поступает в результате подсасывания его струей газа. В смесительные горелки воздух нагнетается при помощи вентилятора, поэтому при установке

|

|

Таких горелок котельная должна быть оборудована системой трубопроводов как для подачи газа, так и воздуха.

Инжекционная горелка (рис. 25) состоит из корпуса или смесителя 1, газового сопла 2, регулирующей шайбы 3, диффузора 4 и насадки 5 с отверстиями для выхода газовоздушной смеси. Горючий газ поступает в горелку под давлением 50—60 мм вод. ст. и выходит из сопла 2 с большой скоростью, подсасывая в смеситель 1 наружный воздух. Вращая регулировочную шайбу 3, можно увеличить или уменьшить сечение для подвода воздуха и изменить его количество, засасываемое в горелку. В смесителе происходит полное смешение газа с воздухом; эта смесь загорается по выходе из горелки.

Производительность горелки зависит от диаметра газового сопла и давления. газа. Например, при диаметре сопла 9,5 мм и давлении газа 60 мм вод. ст. производительность горелки состав* ляет 8,25 нм3/час если же установить сопло диаметром 6,0 мм,

00^2

= 3,3 нм5/час.

Одна из конструкций смесительных горелок представлена на рис. 26. Газ и воздух поступают в эту горелку по самостоятельным трубопроводам под давлением 80—100 мм вод. ст. Сечение газопровода должно быть меньше сечения воздухопровода. Газвходит в головку через два ряда щелей отдельными струями. Воздух до поступления в головку проходит через направляющие лопасти, вследствие чего он завихривается и лучше перемешивается с газом. Корпус снабжен люком с крышкой, служащим для розжига топки. Производительность смесительных горелок в зависимости от их размеров и давления газа может быть от 50 до 450 нм^/час. Такие горелки можно использовать как под жаротрубными, так и под котлами системы инж. Ревокатова.

|

|

| Рис. 26. Смесительная газовая горелка: / — корпус; 2 — люк для розжига; 3 — рассекатель; 4 — головка; 6 — вход воздуха. |

Газовое оборудование котельных должно быть снабжено приспособлениями, предохраняющими от взрывов, пожара и отравления воздуха газом. Следует строго придерживаться правил техники безопасности, установленных для котельных, работающих на газе.

Газовое оборудование котельных должно быть снабжено приспособлениями, предохраняющими от взрывов, пожара и отравления воздуха газом. Следует строго придерживаться правил техники безопасности, установленных для котельных, работающих на газе.

Устройства для подвода газа к инжекционным горелкам чугунного отопительного котла изображены на рис. 27. Котел снабжен двумя горелками 1 на газопроводе к каждой горелке устанавливается кран 2. Кроме того, на газопроводе имеется общая запорная задвижка 3, которая во время работы горелок остается полностью открытой; регулирование расхода газа осуществляется при помощи упомянутых кранов.

На участке газопровода между задвижкой и горелками устанавливаются следующие устройства: а) автомат безопасности, соединенный с горелкой и автоматически прекращающий поступление газа в горелку в случае потухания пламени; б) отводная линия «свеча» 5, которая выводится из котельной наружу и от

Ключается двумя кранами; она предназначается для ПроДувки газопровода перед пуском газа в горелку. Когда котел не работает, краны на свече должны всегда находиться в открытом положении.

В топке котла предусматривается установка откидного предохранительного клапана 9, открывающегося в случае взрыва газа.

|

Рис. 27. Подвод газа к инжекционным горелкам чугунного отопительного котла: / — горелка; 2 — регулировочные краны; 3 — запорная задвижка; 4— вход газа; 5 — отвод на свечу в атмосферу; 6 — автомат безопасности; 7 — обводная линия; 5 — к манометру; 9 — взрывной предохранительный клапан. |

Котлы со смесительными горелками оборудуются автоматами, выключающими газ в случае остановки дутьевого вентилятора.

Комментирование на данный момент запрещено, но Вы можете оставить

на Ваш сайт.

gazogenerator.com

Типы топок

Типы топок

Топочное устройство, или топка, являясь основным элементом котельного агрегата, предназначена для сжигания топлива с целью выделения заключенного в нем тепла и получения продуктов сгорания с возможно большей температурой, В то же время типы топок служат теплообменным устройством, в котором происходит теплоотдача излучением из зоны горения на более холодные окружающие поверхности нагрева котла, а также устройством для улавливания и удаления некоторой части очаговых остатков при сжигании твердого топлива.

Рис. 14. Схемы процессов сжигания топлива: а - слоевого, б - факельного, в - вихревого

По способу сжигания топлива топочные устройства делятся на слоевые и камерные. В слоевых топках осуществляется сжигание твердого кускового топлива в слое, в камерных топках — газообразного, жидкого и пылевидного топлива во взвешенном состоянии.

В современных котельных установках обычно используются три основных способа сжигания твердого топлива (рис. 14): слоевой, факельный, вихревой.

Слоевые топки. Типы топок, в которых производится слоевое сжигание кускового твердого топлива, называются слоевыми. Эта топка состоит из колосниковой решетки, поддерживающей слой кускового топлива, и топочного пространства, в котором сгорают горючие летучие вещества. Каждая топка предназначена для сжигания определенного вида топлива. Конструкции топок разнообразны, и каждая из них соответствует определенному способу сжигания. От размеров и конструкции топки зависят производительность и экономичность котельной установки.

Слоевые топки для сжигания разнообразных видов твердого топлива. Эти типы топок делят на внутренние и выносные, с горизонтальными и наклонными колосниковыми решетками. Топки, расположенные внутри обмуровки котла, называют внутренними, а расположенные за пределами обмуровки и дополнительно пристроенные к котлу, - выносными.

В зависимости от способа подачи топлива и организации обслуживания слоевые топки подразделяют на следующие типы топок: ручные, полумеханические и механизированные. Ручными топками называют те, в которых все три операции - подача топлива в топку, его шуровка и удаление шлака (очаговых остатков) из топки - производятся машинистом вручную.

Эти топки имеют горизонтальную колосниковую решетку.

Полу механическими топками называют те типы топок, в которых механизированы одна или две операции. К ним: относят шахтные с наклонными колосниковыми решетками, в которых топливо, загруженное в топку вручную, по мере прогорания нижних слоев перемещается по наклонным колосникам под действием собственной массы. Механизированными топками называют те, в которых подача топлива в топку, его шуровка и удаление из топки очаговых остатков производятся механическим приводом без ручного вмешательства машиниста. Топливо в топку поступает непрерывным потоком.

Рис. 15. Схемы топок дня сжигания твердого топлива в слое: а - с ручной горизонтальной колосниковой решеткой, б - с забрасывателем на неподвижный слой, в - с шурующей планкой, г - с наклонной колосниковой решеткой, д - вертикальной, е - с цепной решеткой прямого хода, ж - с цепной решеткой обратного хода с забрасывателем

Слоевые топки для сжигания твердого топлива (рис. 15). Типы топок делят на три класса: топки с неподвижной колосниковой решеткой и неподвижно лежащим на ней слоем топлива, к которым относят топку с ручной горизонтальной колосниковой решеткой (рис. 15, а и б).

На этой решетке можно сжигать все виды твердого топлива, но вследствие ручного обслуживания ее применяют под котлами паропроизводительностью до 1-2 т/ч. Топки с забрасывателями, в которые непрерывно механически загружают свежее топливо и разбрасывают его по поверхности колосниковой решетки, устанавливают под котлами паропроизводительностью до 6,5-10 т/ч;

топки с неподвижной колосниковой решеткой и перемещающимся по ней слоем топлива (рис. 15, в, г и д), к которым относят топки с шурующей планкой и топки с наклонной колосниковой решеткой. В топках с шурующей планкой топливо перемещается вдоль неподвижной горизонтальной колосниковой решетки специальной планкой особой формы, совершающей возвратно-поступательное движение по колосниковой решетке. Применяют их для сжигания бурых углей под котлами паропроизводительностью до 6,5 т/ч;

в топках с наклонной колосниковой решеткой свежее топливо, загруженное в топку сверху, по мере сгорания под действием силы тяжести сползает в нижнюю часть топки. Такие топки применяют для сжигания древесных отходов и торфа под котлами паропроизводительностью до 2,5 т/ч; скоростные шахтные топки системы В. В. Померанцева применяют для сжигания кускового торфа под котлами паропроизводительностью до 6,5 т/ч для сжигания древесных отходов под котлами паропроизводительностью 20 т/ч;

топки с движущимися механическими ценными колосниковыми решетками (рис. 15, е и ж) двух типов: прямого и обратного хода. Цепная решетка прямого хода движется от передней стенки в сторону задней стенки топки. Топливо на колосниковую решетку поступает самотеком. Цепная решетка обратного хода движется от задней к передней стенке топки. Топливо на колосниковую решетку подается забрасывателем. Топки с цепными колосниковыми решетками применяют для сжигания каменных, бурых углей и антрацитов под котлами паропроизводительностью от 10 до 35 т/ч.

Камерные (факельные) топки. Камерные топки (рис. 16) применяют для сжигания твердого, жидкого и газообразного топлива. При этом твердое топливо должно быть предварительно размолото в тонкий порошок в специальных пылеприготовительных установках - углеразмольных мельницах, а жидкое топливо - распылено на очень мелкие капли в мазутных форсунках. Газообразное топливо не требует предварительной подготовки.

Факельный способ позволяет сжигать с высокой надежностью и экономичностью самые различные и низкосортные виды топлива. Твердые топлива в пылевидном состоянии сжигают под котлами паропроизводительностью от 35 т/ч и выше, а жидкое и газообразное под котлами любой паропроизводительности.

Камерные (факельные) топки представляют собой прямоугольные камеры призматической формы, выполняемые из огнеупорного кирпича или огнеупорного бетона. Стены топочной камеры изнутри покрывают системой кипятильных труб - топочными водяными экранами. Они представляют собой эффективную поверхность нагрева котла, воспринимающую большое количество тепла, излучаемого факелом, в то же время предохраняют кладку топочной камеры от износа и разрушения под действием высокой температуры факела и расплавленных шлаков.

Рис. 16. Схемы камерных (факельных) топок:

а - для пылевидного топлива с твердым; шлакоудалением, б - для пылевидного топлива с жидким шлакоудалением, 1 - шлаковая холодная воронка, 2 и 8 - шлакоприемные устройства и ванна, 3 - горловина, 4 и 6 - топки, 5 - горелка, 7 - под, 9 - летка

По способу удаления шлака факельные топки для пылевидного топлива разделяют на два класса: с твердым и жидким шлакоудалением.

Камера топки с твердым шлакоудалением (рис. 16, а) снизу имеет воронкообразную форму, называемую холодной воронкой 1. Капли шлака, выпадающие из факела, падают в эту воронку, затвердевают вследствие более низкой температуры в воронке, гранулируются в отдельные зерна и через горловину 3 попадают в шлакоприемное устройство 2. Камеру топки 6 с жидким шлакоудалением (рис. 16, б) выполняют с горизонтальным или слегка наклонным подом 7, который в нижней части топочных экранов имеет тепловую изоляцию для поддержания температуры, превышающей температуру плавления золы. Расплавленный шлак, выпавший из факела на под, остается в расплавленном состоянии и вытекает из топки через летку 9 в шлакоприемную ванну 8, наполненную водой, затвердевает и растрескивается на мелкие частицы.

Топки с жидким шлакоудалением делят на однокамерные и двухкамерные.

В двухкамерных топка разделена на камеру горения топлива и камеру охлаждения продуктов горения. Камеру горения надежно покрывают тепловой изоляцией для создания максимальной температуры с целью надежного получения жидкого шлака.

Факельные топки для жидкого и газообразного топлива иногда выполняют с горизонтальным или слегка наклонным подом, который иногда не экранируют. Расположение горелок в топочной камере делают на передней и боковых стенках, а также по углам ее.

Горелки бывают прямоточными и завихривающими.

Способ сжигания топлива выбирается в зависимости от вида и рода топлива, а также паропроизводительности котельного агрегата.

boiler-equipment.kz

Виды и свойства топлива, сжигаемого в отопительных котельных

Топливо – горючие вещества, используемые для получения тепла. Топливо состоит из горючей и негорючей частей. Горючей частью является углерод , водород и сера, а негорючей – кислород , азот, зола и влага.

Топливо – горючие вещества, используемые для получения тепла. Топливо состоит из горючей и негорючей частей. Горючей частью является углерод , водород и сера, а негорючей – кислород , азот, зола и влага.

Различают твердое, жидкое и газообразное топливо. Твердое топливо – дрова, торф, бурый и каменный угли, сланцы; жидкое – нефть и продукты ее переработки – мазут, керосин и др., газообразное – природные и искусственные газы.

Различают также естественное топливо, непосредственно существующее в природе – дрова, уголь, торф, природный газ, и искусственное, являющееся продуктом переработки естественного топлива — древесный уголь, мазут, искусственные газы и др.

В зависимости от величины теплоты сгорания различают высокосортное топливо (с высокой теплотой сгорания) и низкосортное.

Сливной эквивалент – число, которое показывает, какому количеству условного топлива равноценна единица массы какого-либо другого вида действительного топлива. По данным можно определить топливный эквивалент. Так, для мазута он равен 9500:7000 = 1,36; для подмосковного угля 2640:7000=0,38 и т. д.

Из твердых топлив в отопительных котельных в основном сжигают ископаемые угли, которые делятся на три группы – бурые, каменные и антрациты. Они образовались в результате медленного разложения растений под слоем земли без доступа воздуха.

Бурые угли – наиболее молодая группа углей с большим содержанием золы и влаги, их теплота сгорания невелика: 1800-3250 ккал/кг. Недостатком также является большое содержание серы, что приводит к усиленной коррозии стальных частей в котельной установке, а также способность к самовозгоранию при длительном хранении в штабелях. Бурый уголь целесообразно сжигать только в топках крупных котлов.

Каменные угли – твердое горючее полезное ископаемое растительного происхождения, черного цвета с блестящей, матовой или полуматовой поверхностью; при сгорании пламя тем больше, чем выше содержание водорода. Хранят уголь в штабелях призматической формы высотой до 1,5 м (для донецкого угля допустима высота до 2 м).

Антрацит – старейший из всех групп ископаемых углей. Он сгорает без пламени с выделением небольшого количества дыма, удобен для сжигания в топках любых котлов.

Из жидких топлив в отопительных котельных применяют мазут – остаточный продукт переработки нефти с плотностью 0,96-0,98 т/м³. Его хранят в подземных стальных или железобетонных резервуарах, установленных вне котельных. Емкость резервуаров рассчитывают на потребность не менее 15 сут. работы котельной.

Газообразное топливо – это смесь горючих и негорючих газов. В естественном газе в основном содержатся метан, этан и тяжелые углеводороды, а также негорючие газы – углекислый газ и азот. В среднем природные газы состоят из 96% метана, 2% этана, 0,5% тяжелых углеводородов и 1,5% углекислого газа и азота. По сравнению с твердым топливом газообразное имеет ряд преимуществ – простота и меньшая трудоемкость обслуживания котлов; лучшее перемешивание горючего а с воздухом, в результате чего возможно горение с наименьшим избытком воздуха и, следовательно, меньшими потерями тепла с отходящими газами.

Однако при сжигании газа следует учитывать и особенности этого процесса – взрывоопасность и ядовитость газа. Природный газ при содержании его в воздухе от 3,8 до 17,8% (по объему) образует смесь, которая при огне или искры взрывается. Утечки газа опасны и потому, что он ядовит. Поэтому природный газ, не имеющий цвета, вкуса и запаха, предварительно одоризуют, добавляя к нему вещества с сильным запахом.

Горение топлива – быстрое химическое соединение горючих элементов топлива с кислородом воздуха, происходящее при высокой температуре с выделением тепла. При горении углерода образуется углекислый газ и выделяется 8050 ккал/кг углерода. Водород, сгорая, образует водяные пары, причем выделяется 28 500 ккал/кг водорода. При горении серы образуется сернистый газ и выделяется 2160 ккал/кг серы.

При недостатке воздуха происходит неполное сгорание углерода, часть его образует окись углерода, при этом происходят значительные потери тепла.

Необходимое для полного сгорания топлива количество воздуха зависит от теплоты его сгорания; для антрацита оно в среднем равно 7,8 м³/кг, для торфа и бурого угля – 3 м³/кг, а для московского городского газа – 10 м³/кг.

Однако в котлах невозможно обеспечить достаточное перемешивание воздуха с топливом. Поэтому для полного сгорания топлива необходим некоторый избыток воздуха. При нормальных условиях работы котлов коэффициент избытка воздуха составляет для твердого топлива 1,3-1,5, а для газа и мазута – 1,05-1,15. При большем избытке воздуха произойдут значительные потери тепла с уходящими газами.

Причинами, вызывающими прохождение через топку чрезмерно большого количества воздуха, могут быть: сильная тяга в дымовой трубе; чрезмерно большое поступление воздуха из дутьевого воздуховода; не плотности в гарнитуре котлов и ее притворах; слишком тонкий слой топлива или прогары в этом слое. При наличии избытка воздуха пламя получается прозрачное, светлое, а дым бесцветный (при сжигании антрацита бесцветность дыма не является признаком избытка воздуха). При прогарах пламя на прогоревших участках имеет ослепительно белый цвет.

Для уменьшения количества избыточного воздуха его подачу в топку необходимо регулировать в зависимости от процесса горения. Подсушенное и нагретое топливо выделяет горючие газы, которые в топочном пространстве перемешиваются с воздухом и сгорают, образуя пламя. В этот период в топку надо подавать больше воздуха, чтобы горючие газы успели сгореть. Для этого поднимают шибер за котлом, полностью открывают поддувальную и приоткрывают зольную дверку или полностью открывают дроссель – клапан на дутьевом воздуховоде.

По мере того как количество выделяющихся горючих газов снижается, уменьшают поступление воздуха в котел. При горении топлива на колосниковой решетке воздух надо подавать в таком количестве, чтобы цвет слоя получился соломенно-золотистый, а дым, выходящий из трубы – светло-серого цвета.

Потери тепла от химической неполноты горения происходят, если топливо сжигают при недостаточном количестве воздуха или оно расположено по колосниковой решетке неровным слоем. При недостатке воздуха образуется угарный газ (окись углерода), при котором часть содержащегося тепла не используется в котле, а уходит с дымовыми газами в трубу.

При неравномерном расположении топлива на решетке в тонкие участки слоя воздух поступает в избытке, а в утолщенные участки – недостаточно. В результате получается одновременно двойная потеря тепла: с дымовыми газами через топкий слой топлива и от неполноты сгорания топлива в толстом слое.

Признаком неполноты сгорания топлива является сине-красный цвет пламени и черный цвет дыма. При неполном сжигании антрацита над слоем топлива появляются голубые языки горящей окиси углерода.Приток воздуха в котел уменьшается, если на колосниковой решетке лежит чрезмерно толстый слой шлака и топлива.

Толщина слоя топлива на колосниковой решетке не должна превышать при сжигании (мм): мелкого бурого угля 40-50, крупного бурого угля – 70-80, мелкого антрацита – 100, крупного антрацита – 200, мелкого торфа – 400, колотых березовых сухих дров – 700 и кускового торфа – 800. Необходимо забрасывать топливо в топку часто и маленькими порциями; при этом температура в топке не будет резко снижаться, а топливо быстро разгорится, так как от малых порций топлива выделяется немного горючих летучих веществ и они успевают сгорать в топочном пространстве. По мере сгорания загруженной в топку порции топлива необходимо уменьшить количество воздуха, поступающего в топку, а после загрузки новой порции, когда из нее начинается бурное выделение газов, поступление воздуха в топку увеличивают, полностью открывая шибер за котлом.

Если есть признаки неполного сгорания топлива, то необходимо временно усилить дутье и тягу или дать выгореть слою топлива, находящемуся в топке, а затем поддерживать нормальный режим его сжигания.

Потеря топлива от механической неполноты его горения происходит при частичном провале топлива через зазоры колосниковой решетки, уносе мелкого топлива в газоходы котла, борова и в дымовую трубу и при обволакивании несгоревших кусочков топлива плавящимся шлаком.

Потеря в шлаке тем больше, чем выше зольность топлива и чем меньше выход летучих веществ; последнее объясняется тем, что при сгорании топлива с малым выходом летучих веществ температура слоя топлива высока, шлаки плавятся и обволакивают со всех сторон кусочки топлива, тем самым прекращая его горение.

Потери топлива в шлаке снижаются при чистке топки, а также при раздроблении шлака после удаления его из топки с последующим извлечением из него (после охлаждения) несгоревших кусочков топлива. Поэтому перед котел следует забрасывать только мелкие кусочки угля.

Если на решетке скопились шлаки, горение топлива ухудшается, и поэтому их необходимо взламывать (но их следует не выбрасывать, а перемешивать с горящим топливом).

Резко снизить потери топлива от зашлакования возможно, если применить полую, смываемую водой колосниковую решетку. Больших размеров (до 20%) могут достигнуть потери топлива от уноса при неспекающихся углях, значительной форсировке работы топки и мелком топливе.

Для борьбы с уносом топлива необходимо понизить избыток воздуха, подаваемого в топку, снизить форсировку котла до нормальной величины и смочить мелкое топливо водой для образования корки. Необходимо также сортировать топливо по размерам кусков, а мелочь сжигать при малой форсировке котлов, т. е. при более высокой температуре наружного воздуха.

Хороший результат дает увеличение объема топочного пространства путем соответствующей реконструкции топки. Помимо перечисленных потерь тепла в котельных установках имеют место потери тепла в окружающую среду (в воздух котельной) через обмуровку котлов, изоляцию трубопроводов и от арматуры.

Коэффициент полезного действия котельной установки – отношение количества тепла, выработанного этой установкой, к теплоте сгорания всего сожженного в котлах топлива.

consultinfo.net

Виды и свойства топлива, сжигаемого в отопительных котельных. Сжигание топлива в котлах

Топливо — горючие вещества, используемые для получения тепла. Топливо состоит из горючей и негорючей частей. Горючей частью является углерод С, водород Н и сера 5, а негорючей — кислород О, азот N. зола и влага.

Различают твердое, жидкое и газообразное топливо. Твердое топливо — дрова, торф, бурый и каменный угли, сланцы; жидкое — нефть и продукты ее переработки — мазут, керосин и др., газообразное — природные и искусственные газы.

Различают также естественное топливо, непосредственно существующее в природе — дрова, уголь, торф, природный газ, и искусственное, являющееся продуктом переработки естественного топлива — древесный уголь, мазут, искусственные газы и др.

В зависимости от величины теплоты сгорания различают высокосортное топливо (с высокой теплотой сгорания) и низкосортное.

Сливного эквивалента — числа, которое показывает, какому количеству условного топлива равноценна единица массы какого-либо другого вида действительного топлива. По данным можно определить топливный эквивалент. Так, для мазута он равен 9500:7000 = = 1,36; для подмосковного угля 2640:7000=0,38 и т. д.

Из твердых топлив в отопительных котельных в основном сжигают ископаемые угли, которые делятся на три группы — бурые, каменные и антрациты. Они образовались в результате медленного разложения растений под слоем земли без доступа воздуха.

Бурые угли — наиболее молодая группа углей с большим содержанием золы и влаги, их теплота сгорания невелика: 1800—3250 ккал/кг (0,76-104—1,37-104 кДж/кг). Недостатком также является большое содержание серы, что приводит к усиленной коррозии стальных частей в котельной установке, а также способность к самовозгоранию при длительном хранении в штабелях. Бурый уголь целесообразно сжигать только в топках крупных котлов.

Каменные угли — твердое горючее полезное ископаемое растительного происхождения, черного цвета с блестящей, матовой или полуматовой поверхностью; при сгорании пламя тем больше, чем выше содержание водорода. Хранят уголь в штабелях призматической формы высотой до 1,5 м (для донецкого угля допустима высота до 2 м).

Антрацит — старейший из всех групп ископаемых углей. Он сгорает без пламени с выделением небольшого количества дыма, удобен для сжигания в топках любых котлов.

Из жидких топлив в отопительных котельных применяют мазут — остаточный продукт переработки нефти с плотностью 0,96—0,98 т/м3. Его хранят в подземных стальных или железобетонных резервуарах, установленных вне котельных. Емкость резервуаров рассчитывают на потребность не менее 15 сут. работы котельной.

Газообразное топливо — это смесь горючих и негорючих газов. В естественном газе в основном содержатся метан (СН4), этан (С2Н6) и тяжелые углеводороды, а также негорючие газы — углекислый газ (С02) и азот (). В среднем природные газы состоят из 96% метана, 2% этана, 0,5% тяжелых углеводородов и 1,5% углекислого газа и азота.

Метан — вещество, одна молекула которого состоит из одного атома С и четырех атомов Н: 1 нм3 метана весит около 0,7 кг. Этан — вещество тяжелее воздуха; 1 им3 весит 1,36 кг.

По сравнению с твердым топливом газообразное имеет ряд преимуществ — простота и меньшая трудоемкость обслуживания котлов; лучшее перемешивание горючего а с воздухом, в результате чего возможно горение с наименьшим избытком воздуха и, следовательно, меньшими потерями тепла с отходящими газами.

Однако при сжигании газа следует учитывать и особенности этого процесса — взрывоопасность и ядовитость газа. Природный газ при содержании его в воздухе от 3,8 до 17,8% (по объему) образует смесь, которая при огня или искры взрывается. Утечки газа опасны и потому, что он ядовит. Поэтому природный газ, не имеющий цвета, вкуса и запаха, предварительно одоризуют, добавляя к нему вещества с сильным запахом.

Горение топлива — быстрое химическое соединение горючих элементов топлива с кислородом воздуха, происходящее при высокой температуре с выделением тепла. При горении углерода образуется углекислый газ (0+02=С02) и выделяется 8050 ккал/кг углерода. Водород, сгорая, образует водяные пары (2Н2-г-02=2Н20), причем выделяется 28 500 ккал/кг водорода. При горении серы образуется сернистый газ (3+02=502) и выделяется 2160 ккал/кг серы.

При недостатке воздуха происходит неполное сгорание углерода, часть его образует окись углерода (2С + +02 = 2СО), при этом происходят значительные потери тепла.

Необходимое для полного сгорания топлива количество воздуха зависит от теплоты его сгорания; для антрацита оно в среднем равно 7,8 м3/кг, для торфа и бурого угля —3 м3/кг, а для московского городского газа — 10 м3/м3.

Однако в котлах невозможно обеспечить достаточное перемешивание воздуха с топливом. Поэтому для полного сгорания топлива необходим некоторый избыток воздуха. При нормальных условиях работы котлов коэффициент избытка воздуха составляет для твердого топлива 1,3—1,5, а для газа и мазута — 1,05—1,15. При большем избытке воздуха произойдут значительные потери тепла с уходящими газами.

Причинами, вызывающими прохождение через топку чрезмерно большого количества воздуха, могут быть: сильная тяга в дымовой трубе; чрезмерно большое поступление воздуха из дутьевого воздуховода; не плотности в гарнитуре котлов и ее притворах; слишком тонкий слой топлива или прогары в этом слое. При наличии избытка воздуха пламя получается прозрачное, светлое, а дым бесцветный (при сжигании антрацита бесцветность дыма не является признаком избытка воздуха). При прогарах пламя на прогоревших участках имеет ослепительно белый цвет.

Для уменьшения количества избыточного воздуха его подачу в топку необходимо регулировать в зависимости от процесса горения. Подсушенное и нагретое топливо выделяет горючие газы, которые в топочном пространстве перемешиваются с воздухом и сгорают, образуя пламя. В этот период в топку надо подавать больше воздуха, чтобы горючие газы успели сгореть. Для этого поднимают шибер за котлом, полностью открывают поддувальную и приоткрывают зольную дверку или полностью открывают дроссель — клапан на дутьевом воздуховоде.

По мере того как количество выделяющихся горючих газов снижается, уменьшают поступление воздуха в котел. При горении топлива на колосниковой решетке воздух надо подавать в таком количестве, чтобы цвет слоя получился соломенно-золотистый, а дым, выходящий из трубы — светло-серого цвета.

Потери тепла от химической неполноты горения происходят, если топливо сжигают при недостаточном количестве воздуха или оно расположено по колосниковой решетке неровным слоем. При недостатке воздуха образуется угарный газ (окись углерода), при котором часть содержащегося тепла не используется в котле, а уходит с дымовыми газами в трубу.

При неравномерном расположении топлива на решетке в тонкие участки слоя воздух поступает в избытке, а в утолщенные участки — недостаточно. В результате получается одновременно двойная потеря тепла: с дымовыми газами через топкий слой топлива и от неполноты сгорания топлива в толстом слое.

Признаком неполноты сгорания топлива является сине-красный цвет пламени и черный цвет дыма. При неполном сжигании антрацита над слоем топлива появляются голубые языки горящей окиси углерода.

Приток воздуха в котел уменьшается, если на колосниковой решетке лежит чрезмерно толстый слой шлака и топлива.

Толщина слоя топлива на колосниковой решетке не должна превышать при сжигании (мм): мелкого бурого угля 40—50, крупного бурого угля — 70—80, мелкого антрацита — 100, крупного антрацита — 200, мелкого торфа — 400, колотых березовых сухих дров — 700 и кускового торфа — 800. Необходимо забрасывать топливо в топку часто и маленькими порциями; при этом температура в топке не будет резко снижаться, а топливо быстро разгорится, так как от малых порций топлива выделяется немного горючих летучих веществ и они успевают сгорать в топочном пространстве. По мере сгорания загруженной в топку порции топлива необходимо уменьшить количество воздуха, поступающего в топку, а после загрузки новой порции, когда из нее начинается бурное выделение газов, поступление воздуха в топку увеличивают, полностью открывая шибер за котлом.

Если есть признаки неполного сгорания топлива, то необходимо временно усилить дутье и тягу или дать выгореть слою топлива, находящемуся в топке, а затем поддерживать нормальный режим его сжигания.

Потеря топлива от механической неполноты его горения происходит при частичном провале топлива через зазоры колосниковой решетки, уносе мелкого топлива в газоходы котла, борова и в дымовую трубу и при обволакивании несгоревших кусочков топлива плавящимся шлаком.

Потеря в шлаке тем больше, чем выше зольность топлива и чем меньше выход летучих веществ; последнее объясняется тем, что при сгорании топлива с малым выходом летучих веществ температура слоя топлива высока, шлаки плавятся и обволакивают со всех сторон кусочки топлива, тем самым прекращая его горение.

Потери топлива в шлаке снижаются при чистке топки, а также при раздроблении шлака после удаления его из топки с последующим извлечением из него (после охлаждения) несгоревших кусочков топлива. Поэтому перед котел следует забрасывать только мелкие кусочки угля.

Если на решетке скопились шлаки, горение топлива ухудшается, и поэтому их необходимо взламывать (но их следует не выбрасывать, а перемешивать с горящим топливом).

Резко снизить потери топлива от зашлакования возможно, если применить полую, смываемую водой колосниковую решетку. Больших размеров (до 20%) могут достигнуть потери топлива от уноса при неспекающихся углях, значительной форсировке работы топки и мелком топливе.

Для борьбы с уносом топлива необходимо понизить избыток воздуха, подаваемого в топку, снизить форсировку котла до нормальной величины и смочить мелкое топливо водой для образования корки. Необходимо также сортировать топливо по размерам кусков, а мелочь сжигать при малой форсировке котлов, т. е. при более высокой температуре наружного воздуха.

Хороший результат дает увеличение объема топочного пространства путем соответствующей реконструкции топки.

Помимо перечисленных потерь тепла в котельных установках имеют место потери тепла в окружающую среду (в воздух котельной) через обмуровку котлов, изоляцию трубопроводов и от арматуры.

Коэффициент полезного действия котельной установки — отношение количества тепла, выработанного этой установкой, к теплоте сгорания всего сожженного в котлах топлива.

Источник - Виды и свойства топлива, сжигаемого в отопительных котельных. Сжигание топлива в котлах

klimatok.com.ua

Сжигание твердых, жидких и газовых топлив — КиберПедия

Сжигание жидкого и газообразного топлива в топках обеспечивает ряд преимуществ по сравнению с сжиганием твердого топлива: продукты сгорания не загрязнены летучей золой, топочное устройство получается простым и компактным, облегчается его эксплуатация, улучшаются санитарные условия и легко регулируется и автоматизируется режим работы топки. Сжигание жидкого и газообразного топлива производится при минимальном избытке воздуха; при этом нужно следить за исправным состоянием горелок и обмуровки или футеровки топки. Нельзя допускать проливания мазута в топку при остановке котла - это может повлечь взрыв при пуске котла в работу. Сжигание твердого, жидкого и газообразного топлива в факельных топках имеет свои особенности. В принципе факельный способ сжигания твердого топлива имеет ряд преимуществ перед слоевым. Факельные топки для твердого топлива, часто называемые пыле-угольными, работают с низкими коэффициентами избытка воздуха, могут практически иметь любую мощность, позволяют сжигать самые разнообразные по качеству топлива ( с высокой влажностью, зольностью и несортированные), обеспечивают поточность процесса горения, его полную механизацию и автоматизацию. Сжигание твердого, жидкого и газообразного топлива в факельных топках имеет свои особенности. Для сжигания жидкого и газообразного топлива в нагревательных печах применяют форсунки с паровым, воздушным и механическим распылением. Для сжигания органического твердого, жидкого и газообразного топлива служат различные топочные устройства (топки) паровых котлов. При сжигании жидкого и газообразного топлива допускается работа котлов ДКВР с паропроизводительностью, превышающей номинальную, указанную в марке котла, на 30 - 50 % при условии применения докотловой обработки питательной воды и обеспечения безнакипного состояния поверхности нагрева. При сжигании жидкого и газообразного топлива достаточно трех опытов для нахождения оптимального положения факела. Признаками удовлетворительного расположения факела являются следующие: пламя располагается вблизи устья горелок, ядро факела должно быть чистым и располагаться в средней части топки, в конце факела не должно быть длинных языков и летящих мушек, факел не должен затягиваться в камеру догорания или в газоход пароперегревателя. Как правило, оптимальное положение факела достигается при равномерном распределении тонлива и воздуха по всем горелкам при номинальной или близкой к ней нагрузке. При установке горелок в несколько ярусов следует проверить влияние на температуру перегрева пара различного распределения топлива и воздуха по отдельным ярусам горелок. Оптимальный режим выбирается по минимуму суммы потерь теплоты от химической неполноты горения и потерь с уходящими газами. При сжигании жидкого и газообразного топлива дч 0, и формула (26 - 13) соответственно упрощается. При сжигании жидкого и газообразного топлива потери тепла Q4 и Qe отсутствуют. При сжигании пылевидного, жидкого и газообразного топлива большое распространение получили горелочвые устройства, в которых подаваемый для горения воздух предварительно закручивается. Закрученная струя воздуха по сравнению с прямоточной имеет ряд особенностей. Закрученная струя имеет большой угол разноса и, соответственно, меньшую дальнобойность. Кроме того, закрученная струя обладает повышенной эжекционной способностью, что при определенных углах закрутки позволяет получить обратный ток в осевой области струи. Форсунки для сжигания жидкого и газообразного топлива, а также коммуникации, по которым оно подается, не должны иметь пропуска топлива.

Горелочные устройства

Обязательным элементом всех водогрейных котлов (кроме электрических) является горелка, которая: - подготавливает топливо и воздух для горения, придавая им требуемые направление и скорость; - смешивает газовое топливо и воздух или распыляет жидкое топливо и смешивает его с воздухом; - подает подготовленную топливовоздушную смесь в камеру горения, стабилизируя воспламенение топлива. Кроме топлива, в горелку подается воздух, содержащий, как правило, 20,9 % кислорода (по объему). Количество воздуха, требуемое для полного сгорания 1 м3 (или 1 кг) топлива, называется «теоретически необходимым». На практике, однако, через горелку приходится подавать большее количество воздуха, чтобы обеспечить определенную скорость горения на завершающей стадии процесса: дело в том, что скорость горения зависит от концентрации кислорода в зоне горения, и если количество воздуха будет равно теоретически необходимому, то в конце топочного процесса скорость горения окажется недопустимо низкой. Избыток воздуха в горелке характеризуется коэффициентом "α", который является отношением фактически поданного воздуха к теоретически необходимому. В инструкциях и некоторых документах, изданных зарубежными производителями котлов и горелок, можно встретить другое понятие «избыток воздуха», обозначающее превышение объема фактически поданного воздуха над теоретически необходимым (в процентах). Другими словами, избыток воздуха, например, в 10 %, соответствует коэффициенту избытка воздуха "α" = 1,1 и т.д. Остановимся подробнее на особенностях горелок, рассчитанных на сжигание разных видов топлива. Комбинированные горелки. Их жидкотопливная и газовая части скомпонованы с дутьевым вентилятором в единый блок. В состав комбинированных горелок входят также встроенный или выносной топливный насос, устройства подготовки топливовоздушной смеси - механический или электронный регулятор соотношения «топливо-воздух», газовый и жидкотопливный трубопроводы с арматурой и контрольно-измерительными приборами, а в случае сжигания мазута - еще и встроенный (или выносной) подогреватель жидкого топлива. Жидкотопливные горелки. При сжигании жидкого топлива в топочную камеру подается распыленное топливо - капли дизельного или печного топлива. В результате распыления многократно увеличивается поверхность частиц жидкого топлива, а значит, и скорость его сгорания. Устройство, которое обеспечивает распыление жидкого топлива, называется форсункой. Благодаря ей из каждой капли жидкого топлива диаметром 1 мм получается миллион капель диаметром 10 мкм, что приводит к увеличению поверхности испарения в 600 раз. В горелках, которые устанавливают на водогрейные котлы небольшой мощности, обычно используют механические форсунки. В них распыление осуществляется за счет энергии топлива при продавливании его под значительным давлением через малое отверстие (сопло) или за счет центробежных сил, создаваемых при закручивании потока топлива. Обычно на головке механической форсунки имеется маркировка, содержащая все необходимые сведения: расход топлива (при определенном давлении с вязкости топлива), угол раскрытия и тип конуса (полый, полный, универсальный), дата изготовления форсунки, и т.д. Механические форсунки могут быть традиционного или возвратного типа. Первые работают с постоянным давлением, и все поступающее к форсунке топливо выходит из нее в топку в распыленном виде. Форсунки возвратного типа - это механические форсунки с внутренней рециркуляцией жидкого топлива. Они несколько сложнее традиционных, но имеют значительно больший диапазон регулирования. Применяют такие форсунки обычно в модулируемых горелках, которые обеспечивают экономичную работу установки при переменных нагрузках.

Камерные топки котлов ТЭС

Камерная топка выполненная обычно в виде прямоугольной призматической камеры состоящей из вертикальных стен, потолочного перекрытия и холодной воронки или пода, выложенных из огнеупорных материалов. На внутренних поверхностях К. т. размещают топочные экраны (изготовляемые из труб диаметром 32—76 мм, в которых циркулирует котловая вода), а также потолочный или настенный радиационный пароперегреватель (в паровых котлах). Топливо вводится в К. т. вместе с воздухом, необходимым для горения, через горелочные устройства, которые размещают на стенах топки, а также по её углам. Топливо сгорает в струе воздуха (в факеле). В таких топках сжигают твёрдое пылевидное топливо, а также газообразное и жидкое топливо. При сжигании пылевидного топлива часть золы уносится дымовыми газами из топки в газоходы котла; остальная часть золы выпадает из факела в виде капель шлака и удаляется из топки либо в твёрдом гранулированном виде, либо в жидком расплавленном виде, стекая с пода топки через летку в шлакоприёмное устройство, заполненное водой. Схема камерной топки.

cyberpedia.su

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)