Содержание

Развертывание отверстий » Строительный портал

В слесарно-ремонтных работах просверленное отверстие часто подвергается дополнительным операциям обработки, к которым относится зенкование, зенкерование и развертывание.

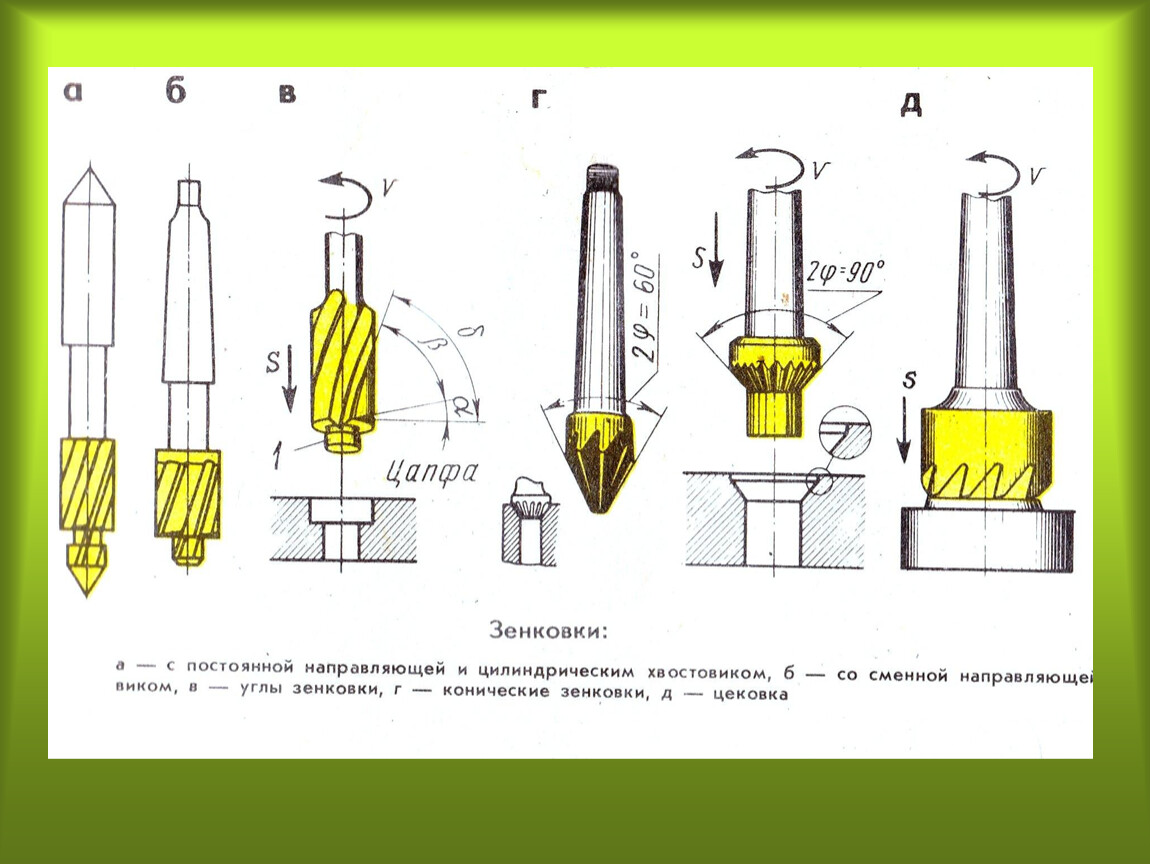

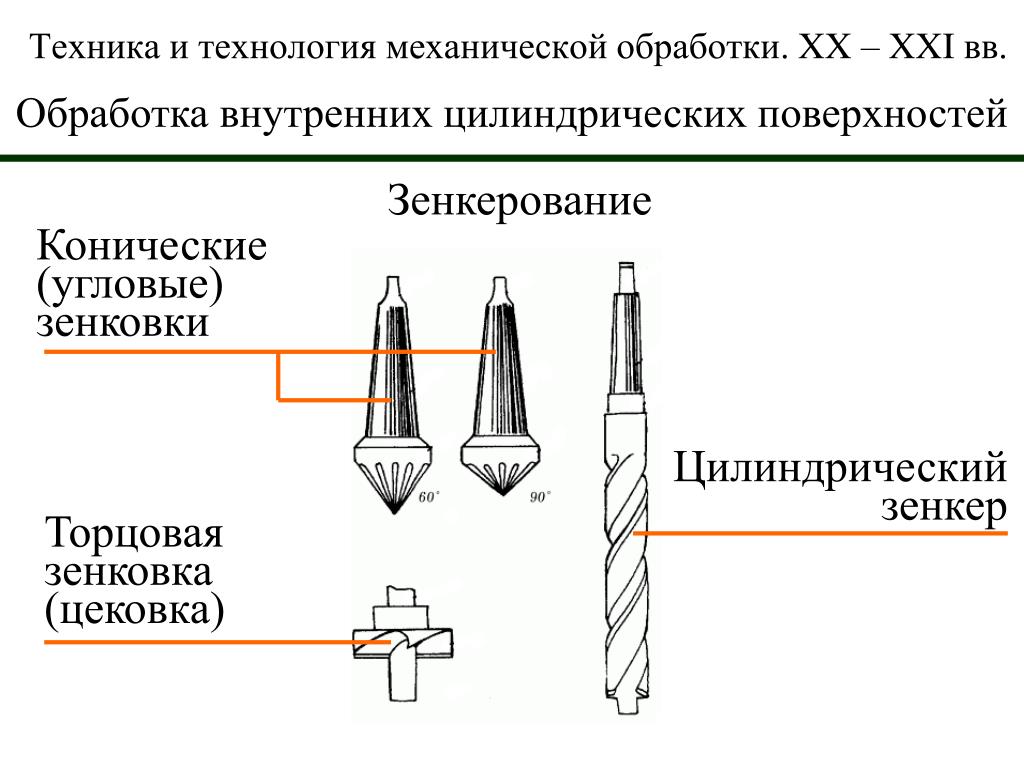

Зенкование — это обработка выходной части отверстия с целью снятия заусенцев и образования углублений под потайные головки винтов, болтов и шурупов. Инструмент, применяемый для этой цели, называется зенковкой (рис. 162). Зенковки по форме режущей части подразделяются на конические и цилиндрические. Конические зенковки с углом при вершине в 30, 60, 90 и 120° служат для снятия заусенцев в выходной части отверстия и для получения конического углубления в отверстиях под опоры конических головок винтов и заклепок. Цилиндрические зенковки с торцовыми зубьями служат для расширения выходной части цилиндрических отверстий под плоские шайбы, головки винтов, а также для подрезания уступов и бобышек.

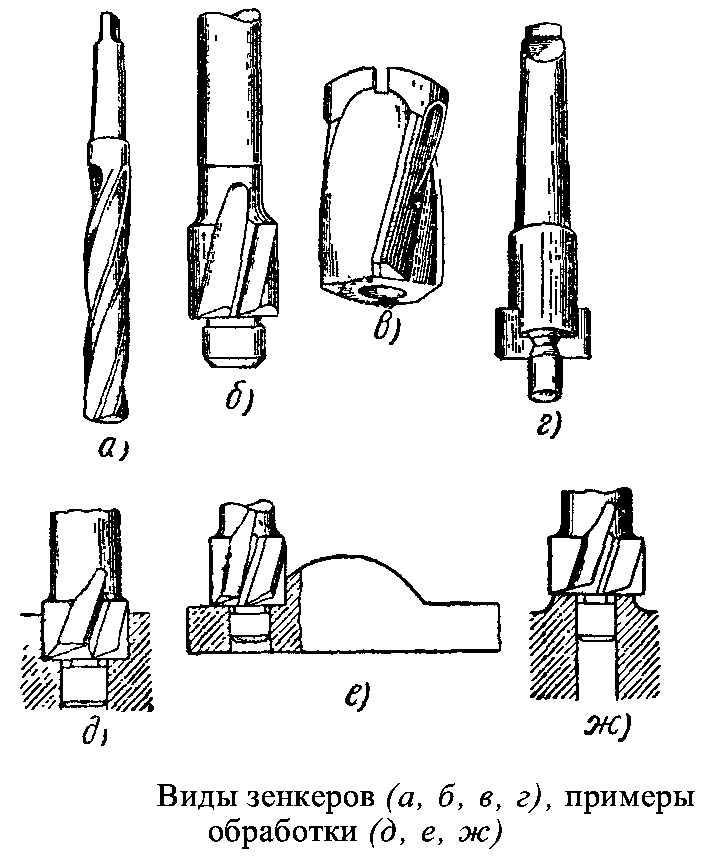

Зенкерование — операция подготовки отверстий под развертывание или для окончательной обработки их по 4—5 классу точности.

Следовательно, зенкерование является промежуточной операцией между сверлением и развертыванием. Инструментом для зенкерования служат цельные или насадные зенкеры (рис. 163), которые по количеству зубьев (перьев) разделяются на трехзубые и четырехзубые. Пo конструкции зенкер напоминает сверло, но имеет большее число перьев, поэтому он легче направляется в отверстие и дает большую чистоту обрабатываемой поверхности. Припуск на зенкерование в зависимости от диаметра зенкера составляет от 1 до 4 мм. Трехзубые зенкеры изготовляют из целого куска металла (хвостовые) и применяют для обработки отверстий диаметром от 12 до 35 мм. Четырехзубые зенкеры изготовляют насадными (насаживаются на специальную оправку) и применяют для обработки отверстий диаметром от 24 до 100 мм.

Материалом для изготовления зенкеров служит инструментальная сталь марки У10—У12 или быстрорежущая. Зенкеры сконструированы таким образом, что в процессе резания участвуют только режущие кромки, а поэтому ими нельзя пользоваться как сверлом, то есть сверлить отверстия в сплошном металле.

Способ работы зенковками и зенкерами такой же, что и при сверлении отверстий сверлом, то есть хвостовик закрепляется в шпинделе сверлильного станка и инструменту сообщается вращательное и поступательное движение.

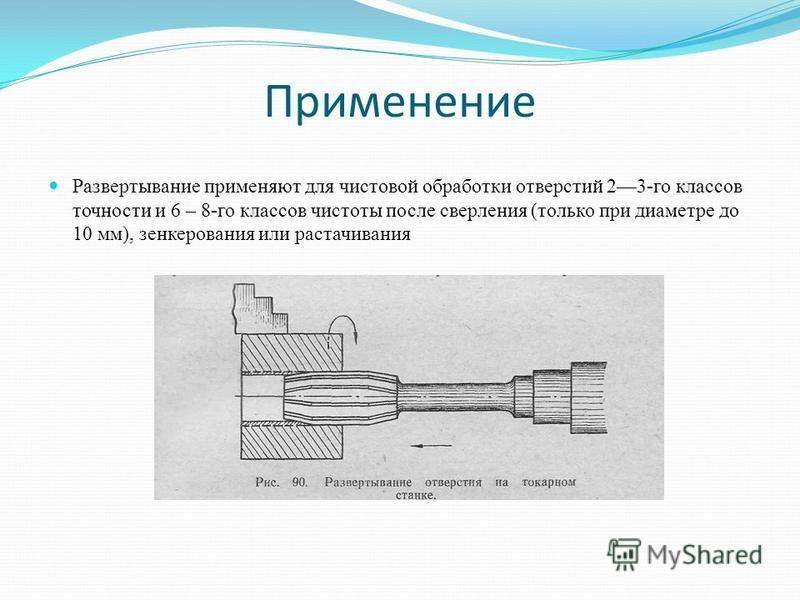

Развертывание отверстий при ремонте и сборке деталей осуществляется либо для получения требуемой посадки, либо для точного совпадения отверстий соединяемых деталей.

В качестве режущего инструмента при операции развертывания применяются развертки. Они представляют собой цилиндрический или конический стержень из углеродистой или легированной стали с острыми ребрами на боковой поверхности. Конструкция и элементы режущей части развертки приведены на рисунке 164.

По конструкции развертки разделяются на два основных типа: ручные и машинные. В слесарно-ремонтных работах применяются главным образом ручные развертки, которые вращают от руки при помощи воротка. Кроме того, имеются разновидности разверток: цилиндрические постоянные, цилиндрические разжимные и конические.

Цилиндрические постоянные развертки бывают с прямой или спиральной канавкой и состоят из рабочей части, шейки и хвоста с квадратной головкой. Рабочая часть развертки (режущая часть, имеющая перья) состоит из конусной заборной (приемной) части и цилиндрической калибрующей части. Заборная часть, или передний конус, развертки выполняет основную работу резания и обеспечивает правильное направление в начале резания.

Калибрующая часть развертки имеет цилиндрическую форму, резания почти не производит и служит для направления развертки в работе и калибрования отверстия. На участке, смежном с шейкой, у калибрующей части делается небольшая конусность для уменьшения трения и предохранения отверстия от разработки.

Промежуточная часть между рабочей поверхностью и хвостовиком называется шейкой и предназначается для выхода шлифовального круга при заточке режущих перьев. Диаметр шейки делается обычно на 0,5—1 мм меньше диаметра калибрующей шейки, а длина 6—9 мм.

Число режущих перьев (зубьев) в цилиндрических развертках берется в зависимости от диаметра, но всегда четное, для того чтобы проще и удобнее было замерять диаметр развертки по противоположным перьям.

Шаг режущих зубьев развертки имеет исключительно большое значение для получения чистоты поверхности. Так, если шаг принят равномерным, то при повороте развертки на один шаг происходит совпадение вершины режущего зуба с тем местом поверхности, которое до поворота занимала вершина соседнего зуба. Вследствие этого поверхность получается слегка граненой. Если же шаг зубьев сделать неравномерным, то при повороте развертки на один шаг все зубья будут одновременно попадать не на старые, а на новые места, поэтому поверхность отверстия получается более чистой. Смещение шага двух соседних зубьев принимается от 0,5 до 6°.

Направление зубьев бывает прямым и спиральным. Считается, что при работе разверткой со спиральным зубом получается более чистая поверхность, чем с прямым зубом. Наклон спирали к оси развертки берется для чугуна 5—7°, а для стали 10—15°.

Цилиндрические развертки со спиральным зубом (рис. 164, II) изготовляются с правыми и левыми канавками (рис. 164, IV).

Наиболее широкое распространение в практике имеют развертки с прямыми канавками (рис. 164, I), которые проще в изготовлении; для отверстий, в которых имеются перерывы поверхности (масляные канавки и т. п.), рекомендуется применять развертки со спиральными канавками, которые в месте разрыва не заедают.

164, I), которые проще в изготовлении; для отверстий, в которых имеются перерывы поверхности (масляные канавки и т. п.), рекомендуется применять развертки со спиральными канавками, которые в месте разрыва не заедают.

Угол резания в развертках берется 90—95°, так как меньший угол дает задиры и неточную поверхность, а при большем угле разверткой тяжелее работать (рис. 164, III).

Раздвижные, или регулируемые, развертки устроены так, что увеличение диаметра на величину 0,25—0,50 мм в них достигается при помощи сдвига ножей по коническим прорезям, расположенным на длине рабочей части стержня развертки. Ножи в прорезях закрепляются гайками и винтами. Раздвижные развертки не стандартизованы и применяются для развертывания отверстий диаметром от 15 до 100 мм.

Конические развертки, в отличие от цилиндрических, имеют коническую рабочую часть, которая вся участвует в процессе резания. Предназначаются конические развертки для получения конусных отверстий.

Развертки изготовляются комплектно из двух или трех штук (рис. 165). В комплекте первая развертка — черновая, обдирочная, вторая — переходная и третья — чистовая, придающая отверстию окончательные размеры и требуемую чистоту поверхности. При двух развертках в комплекте имеется переходная и чистовая развертки.

165). В комплекте первая развертка — черновая, обдирочная, вторая — переходная и третья — чистовая, придающая отверстию окончательные размеры и требуемую чистоту поверхности. При двух развертках в комплекте имеется переходная и чистовая развертки.

Машинные развертки применяются при развертывании отверстий на станках. В отличие от ручных, они имеют более короткую рабочую часть и конструктивные изменения отдельных элементов, вызванные тем, что они должны работать при более высоких скоростях резания и испытывают большие напряжения.

Машинные развертки большей частью делаются насадными и раздвижными.

Расточка и зенкерование

Тольятти, Вокзальная улица, 90. Будни с 10:00 до 18:00, Тел: +7 917 977 7547

Металлическое изделие может быть изготовлено методом штамповки, литья или выточено с помощью токарных и фрезерных станков.

Эта первая стадия формирования детали не дает той точности параметров изготовленного изделия и требует

После основных проведенных операций по изготовлению изделия из металла, требуется доведение технологических отверстий, пазов и канавок до идеальных параметров в зависимости от требований заказчика к точности диаметра отверстий, длины и ширины канавок и пазов.

Здесь следующим этапом будет процесс зенкерования – технологическая операция по улучшению геометрических параметров готовых сквозных или глухих отверстий. Для получения точных технологических отверстий, гладких поверхностей изделий, канавок и пазов, в зависимости от требований заказчика к точности диаметра и качеству поверхности, применяют следующие финишные операции: растачивание и зенкерование, развертывание.

Компания ИнПро63 на расточных станках, производит следующие виды работ:

- Растачивание различных технологических отверстий и проемов, пазов,каналов и канавок.

- Сверление и зенкерование разных диаметров и размеров отверстий.

- Нарезание внутренней и наружной резьб.

- Обтачивание цилиндрических поверхностей.

- Подрезка торцов.

- Цилиндрическое и торцовое фрезерование.

- Окончательную обработка заготовки корпусной детали на одном универсальном станке.

- Развертывание, для получения отверстий с чистой поверхностью или для точной подгонки отверстия под шлифованную деталь.

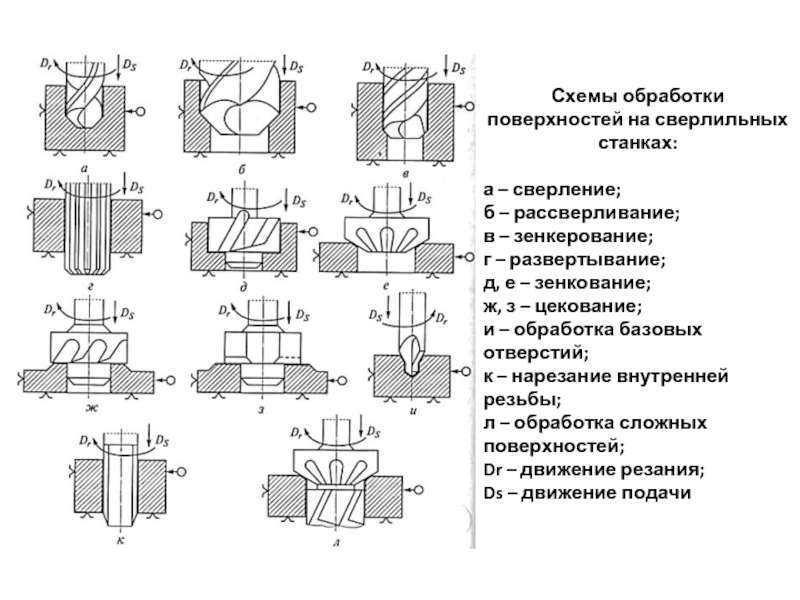

Ниже на рисунке, показаны основные виды расточки, зенкерования и развертывания отверстий в металлических изделиях.

1 Развертывание. 2 Конусное развертывание. 3 Сверление. 4 Рассверливание. 5 Зенкерование. 6 Выглаживание. 7 Зенкование. 8 Раскатывание. 9 Получение торцовых канавок и вырезание дисков. 10 Нарезание резьбы.

Принимаем заказы на реставрацию или обработку деталей разных габаритов и размеров, в любом количественном объеме.

Термообработка

Подробнее

Шлифовка

Подробнее

Токарные работы

Подробнее

Электроэрозионная обработка

Подробнее

Сверлильные работы

Подробнее

Зубофрезерные и зубодолбежные операции

Подробнее

Расточка и зенкерование, развертывание.

Подробнее

Фрезеровка

Подробнее

инструментов — Какой порядок операций при обработке отверстия?

спросил

Изменено

7 лет, 6 месяцев назад

Просмотрено

3к раз

Мне нужно просверлить резьбовое отверстие с потайной головкой в куске материала. После сверления следует сначала использовать метчик или зенковку? Есть ли разница? Это зависит от материала?

- инструменты

- техника

2

Я бы зенковал, а затем постукивал по двум причинам.

Во-первых, зенковка может повредить первую резьбу и затруднить установку болта.

Во-вторых, требуется меньше металла для метчика и, следовательно, легче и меньше изнашивается метчик.

Добрый день!

Используйте шило и пробейте его, чтобы отметить свое местоположение по центру (чтобы сверло не двигалось).

Просверлите небольшое направляющее отверстие (чтобы обеспечить правильное расположение отверстия).

Увеличьте отверстие в соответствии со спецификацией крана.

Зенковка (без отверстия в качестве направляющей вы рискуете сойти с центра зенковки).

Коснитесь (проведите еще раз, если вам нужно было отрегулировать глубину зенковки).

Кажется, мне никогда не удается правильно определить глубину зенковки с первой попытки, но вы можете просто очистить резьбу метчиком, если вам нужно снова ударить по ней зенковкой.

Эта процедура практически не меняется для разных материалов, в основном только уровень сложности и особенности работы с ними. То есть алюминий любит раздражать; закаленная сталь не любит сверления; дрова не нормально постукивают и т.д. Титан? Удачи с этим.

То есть алюминий любит раздражать; закаленная сталь не любит сверления; дрова не нормально постукивают и т.д. Титан? Удачи с этим.

2

Вы сначала зенкуете, затем сверлите, затем нарезаете резьбу.

Если зенковать после сверления отверстия, поверхность зенкерного купола будет не такой хорошей.

Я бы порекомендовал нарисовать круг, указывающий, насколько широким должен быть диаметр зенковки, чтобы при его изготовлении вы знали, когда остановиться.

4

Зарегистрируйтесь или войдите в систему

Зарегистрируйтесь с помощью Google

Зарегистрироваться через Facebook

Зарегистрируйтесь, используя электронную почту и пароль

Опубликовать как гость

Электронная почта

Обязательно, но не отображается

Опубликовать как гость

Электронная почта

Требуется, но не отображается

Нажимая «Опубликовать свой ответ», вы соглашаетесь с нашими условиями обслуживания и подтверждаете, что прочитали и поняли нашу политику конфиденциальности и кодекс поведения.

Типы и вкладки циклов обработки отверстий

Типы и вкладки циклов обработки отверстий

Доступны отдельные инструменты для сверления в режимах фрезерования и токарной обработки. Сверление в режиме фрезерования на рабочем центре токарно-фрезерного центра доступно, только если указана фрезерная головка. Используйте параметры на вкладке выбранного типа обработки отверстий, чтобы создать цикл обработки отверстий. Процедура создания цикла обработки отверстий описана в разделе Создание цикла обработки отверстий.

Например, если выбрать «Стандарт» на вкладке «Фрезерование» или «Стандарт» на вкладке «Точение», откроется вкладка «Сверление». Используйте параметры на этой вкладке для сверления отверстий.

Доступны следующие типы обработки отверстий, и вкладка, которая открывается при выборе определенного типа, также указана в таблице.

Категория | Тип | Фрезерный режим | Токарный режим | Описание | |

|---|---|---|---|---|---|

Сверло — просверлите отверстие. | |||||

Глубокое | Сверление | ЦИКЛ / ГЛУБОКОЕ | |||

Постоянная | На вкладке «Параметры» выберите «Постоянная» в списке «Тип шага». | Сверление | |||

Переменный шаг | На вкладке «Параметры» выберите «Переменный шаг» в списке «Тип шага». | Сверление | |||

Стружколом | Сверление | ЦИКЛ/БРКЧП | |||

Сеть | Сверление полотна | ЦИКЛ / THRU (для нескольких пластины) | |||

Задняя часть | Задняя расточка | Серия GOTO и SPIND Операторы LE для выполнения обратного растачивания. | |||

Торцевое сверление | Торцевое сверление | Просверлите отверстие с дополнительной выдержкой на конечной глубине, чтобы обеспечить чистую поверхность на дне отверстия. Оператор CYCLE/FACE будет выведен в файл CL. | |||

Отверстие | Растачивание | Растачивание отверстия до диаметра чистового отверстия с высокой точностью. Оператор CYCLE/BORE выводится в файл CL. | |||

Зенковка | Зенковка | Просверлите фаску для винта с потайной головкой. Оператор CYCLE/CSINK будет выведен в файл CL. | |||

Назад | Назад Зенковка | Отжим Процесс останавливается, когда инструмент проходит через отверстие к отверстию, в котором зацеплен шпиндель, и инструмент создает зенковку. | |||

Метчик — нарежьте резьбовое отверстие. Creo NC поддерживает стандартный вывод резьбы ISO. Оператор CYCLE/TAP будет выведен в файл CL. Доступны два дополнительных варианта: | постукивание | Постукивание | Скорость кормления определяется комбинацией потока и шпиндельной скорости. | ||

Плавающая | На вкладке «Параметры» выберите «Плавающая» в списке «Тип ответвления». | Нарезание резьбы метчиком | Измените скорость подачи с помощью параметра FLOAT_TAP_FACTOR. | ||

Фиксированный | На вкладке «Параметры» выберите «Фиксированный» в списке «Тип ответвления». | Нарезание резьбы | |||

Стопка | 900 02 Развёртывание | Создание прецизионного чистового отверстия.  | |||

В зависимости от выбранной дополнительной опции в файл CL будет выведена следующая инструкция СВЕРЛЕНИЕ

В зависимости от выбранной дополнительной опции в файл CL будет выведена следующая инструкция СВЕРЛЕНИЕ

Если выбрана опция «Назад», система выполняет обратное зенкование.

Если выбрана опция «Назад», система выполняет обратное зенкование.