|

Навигация:

Топ: Устройство и оснащение процедурного кабинета: Решающая роль в обеспечении правильного лечения пациентов отводится процедурной медсестре… Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного… Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов…

Интересное: Национальное богатство страны и его составляющие: для оценки элементов национального богатства используются… Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего… Инженерная защита территорий, зданий и сооружений от опасных геологических процессов: Изучение оползневых явлений, оценка устойчивости склонов и проектирование противооползневых сооружений — актуальнейшие задачи, стоящие перед отечественными.

Дисциплины:

|

Стр 1 из 4Следующая ⇒ Процесс зенкерования отверстий

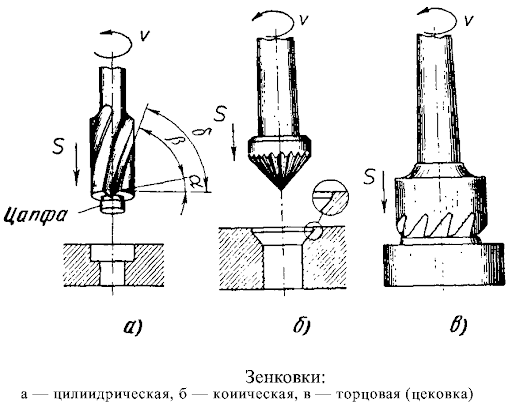

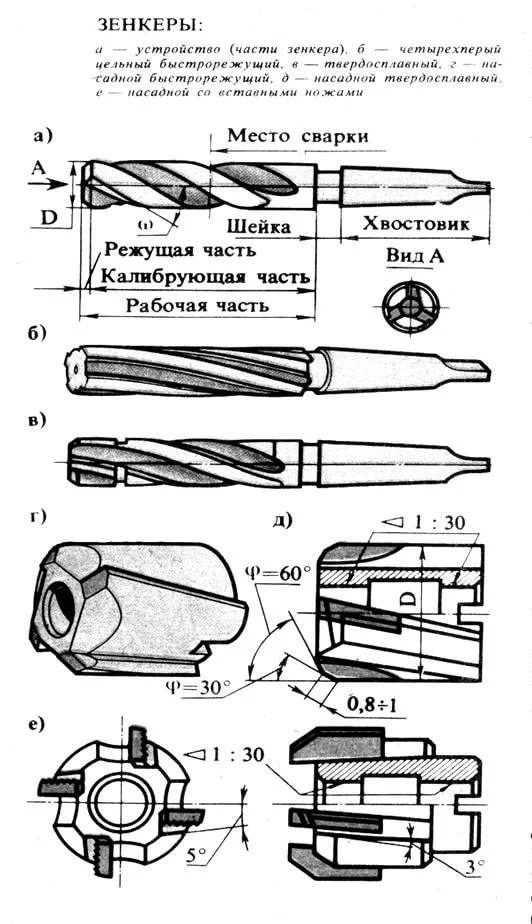

Одним из основных инструментов, применяемых при обработке отверстий в металлических деталях, является зенкер. o Отличие зенкерования от смежных операций Зенкерование сходно с развёртыванием отверстий, режущие кромки инструмента снимают лишний материал со стеноктия, уменьшают шероховатость и увеличивают диаметр. Это получистовая операция, что значит, за ней следует ещё один этап обработки. Развёртывание – финишная процедура. Во время зенкерования устраняются дефекты сверления, штамповки и литья. В процессе можно немного откорректировать привязку, добиться лучшей соосности для будущего соединения. Точность удаётся повысить до 5, а иногда даже до 4-го класса. При установке режима резания нужно помнить, что толщина удаляемого металла при зенкеровании равна половине припуска для заданного диаметра отверстия. Так как зенкер обладает большей в сравнении со сверлом жёсткостью, из-за повышенного числа острых выступов, возрастает точность направления движения, а также качество обработки, гладкость и чистота поверхности. Для сравнения сверление даёт шероховатость 20 мкм и квалитеты 11–12, зенкерование – шероховатость 2,5 мкм, квалитеты 9–11, а развёртывание – шероховатость 0,25-1,25 мкм и квалитеты 6–9. Квалитетом называют точность изготовления детали, с увеличением его значения допуски растут, а точность падает. Если технологическим процессом для обработки изделия требуется и зенкерование и развёртка, то они производятся за одну установку и выверку заготовки на станке. Зенкование и зенкерование нередко путают из-за похожести названий. На самом деле, зенкование имеет совершенно иную цель, и для него используется отличный инструмент, название которому зенковка. При этом виде обработки создаются углубления для размещения крепежа заподлицо с поверхностью детали. Помимо снятия фасок, зенковку применяют для вырезания углублений конической формы. Ещё одним назначением будет зачистка и обработка выемок перед монтажом крепежа, это делается при помощи плоских или же торцевых зенковок, именуемых ещё цековками, что более грамотно. Наибольшее распространение на рынке получили конические зенковки с рабочими углами в 90 и 120º, которыми создаются углубления, чтобы прятать шляпки болтов и винтов. В металлообрабатывающей промышленности находят своё применение и зенковки с плоским кончиком, служащие для зачистки выемок под крепежные элементы. Устанавливают зенковки в те же станки, что и другой инструмент для обработки отверстий для крепежа. Разновидности зенковок Для обработки отверстий или создания углублений канонической формы применяются зенкеры и зенковки. В разных условиях для обрабатываемых отверстий могут быть разные параметры. 1. Конические. В данной зенковке ножи расположены под углом от 30 до 120 градусов и центра к краям. 2. Цилиндрические. Имеют режущую кромку по окружности цилиндра, за счёт чего получаются ровные цилиндрические отверстия 3. Торцевые зенковки. При помощи зенковки возможно выполнять следующие действия над отверстием: 1. Обработка отверстия с созданием конуса 2. Получения конического углубления для саморезов или другого крепежного элемента. 3. Удаление фаски и стружки из отверстий. Зенковки изготавливаются из легированной или углеродистой стали инструментального назначения. Конструктивные особенности Если рассматривать зенковку, то можно выделить некоторые её части · Режущая часть. Это основная часть который выполняет процесс зенкования. Состоит из нескольких режущих кромок, расположенных под углом от центра к бокам. · Хвостовик. При помощи хвостовика зенковка закрепляется в инструменте или станке, ан котором будет выполняться работа. Хвостовик может быть конусным или иметь цилиндрическую форму. · Часть между хвостовиком и режущей частью имеет в одном месте особо тонкую форму. Эта чаcть работает в роли предохранителя. Если зенковка застрянет, дабы избежать серьёзных последствий, именно в этой части зенкова ломается. Одна из разновидностей зенковки имеет наплавленные лезвия на рабочей части, что позволяет обрабатывать твердые сплавы металла. Правила работ с зенковкой При выполнении работ на токарном или сверлильном станке зенковкой, нужно помнить и соблюдать ряд простых правил. Перед началом выполнения работ, проверьте состояние патрона на станке. Ведь если патрон находится в неисправном состоянии, хорошо закрепить зенковку не получится, тем самым вы не сможете получить качественно обработанное отверстие. Зенковка отверстий выполняется соблюдаю следующие правила: 1. 2. При обработке твердых металлов, таких как чугун нужно делать перерывы в работе и использовать специальные растворы для отведения тепла. В быту для таких целей используют техническое масло. 3. При работе не превышайте оборотов, заявленных производителем. Несоблюдение этого правила последует за собой быстрый износ режущих кромок за счёт нагрева. 4. Правильно подбирайте диаметр зенковки для обрабатываемого отверстия. При выборе не правильного размера, обработка будет не качественная, а именно неправильной центровке, не ровных краям. Зенкер Обработка металла зенкерованием похожа сверление-это вращение зенкера во круг своей оси. При зенкеровании отверстие улучшается в точности до 9-11 квалитета точности. Так же при помощи зенкера улучшается и шероховатость отверстия до Rz 2,5 мкм. Основные назначения зенкера: 1. 2. Улучшение качества отверстия перед нарезкой резьбы или использованием развертки. Зенкерование не делают при помощи обычной дрели или любым другим ручным способом. Ведь цель этой операции направлена на улучшения качества отверстия, что сделать при помощи дрели почти не возможно. Поэтому зенкерование выполняется станочным способом при помощи сверлильного, токарного, фрезерного станков. Если разделять зенкеры на группы, то в металлообработке выделяют две группы по точности: 1. Зенкер с номером 1-В основном применяется для получистой обработки в качестве подготовительных работ перед развертыванием или нарезанием резьбы. 2. Зенкер с номером 2-Применятся для конечных работа. Имеет относительно высокий класс точности h21 По конструкции используются два вида зенкеров-цельные и насадные(разбирающиеся). Если говорить о цельных, их применяют чаще, и они имеют концевик в виде конуса. Имеет канавку для отвода стружки и охлаждения и режущие зубья. Так же есть зенкеры, которые применяются намного реже, в особых случаях. А именно это зенкеры с наваренными пластинами из наиболее твердого металла, наваренные или сборные зенкеры. Зенкер – что это такое? В процессе производства деталей и изделий высокого качества довольно часто приходится иметь дело с недостаточной точностью выполнения нужных отверстий. Для получения необходимых параметров применяют зенкер. Зенкер представляет собой многолезвенный, многозубый режущий инструмент, применяемый для доработки заранее выполненных круглых отверстий в деталях и заготовках из разных материалов (на фото). Обработка этим способом применяется для увеличения диаметра и получения более качественной поверхности отверстия методом резания. Такой процесс называется зенкерованием. Метод резания похож на процедуру сверления: наблюдается такое же вращение оснастки для зенкерования вокруг своей оси и одновременное поступательное движение инструмента вдоль оси. Разработали зенкер для металлообрабатывающей промышленности с целью обработки просверленного, продолбленного или выполненного с помощью штамповки отверстия. Зенкер по металлу, требования к характеристикам которого регулирует ГОСТ 12489-71, используется при выполнении промежуточной или уже конечный обработки. В связи с этим выделяют два вида инструмента: При применении расточки увеличивается диаметр, повышается точность поверхности и чистота отверстия. Зенкерование предназначается в основном для: Применяются зенкеры, требования к которым определяет ГОСТ 12489-71, также при обработке торцевых поверхностей и при выполнении некоторых операций, придающих отверстию нужный профиль (например, расширение углубления в верхней части отверстия, предназначенного под головки болтов). · насадной; · хвостовой (с метрическим конусом или с конусом Морзе – виды хвостовика для крепления в станок). По конструкции зенкеры бывают следующих видов: o сборные; o цельные; o сварные; o с твердосплавными пластинами. Цельный зенкер похож на сверло, поэтому второе его название – сверло-зенкер. У него больше, чем у простого сверла, спиральных канавок и режущих кромок (от 3 до 6 зубьев). Режущую часть инструмента, как оговаривает ГОСТ 12489-71, выполняют из быстрорежущей стали P18, P9 или делают с твердосплавными пластинами (BK4, BK6, BK8 для обработки чугуна, T15K6 – для обработки стали). Инструмент, оснащенный твердосплавными пластинами, имеет большую производительность (более высокую скорость резания), чем изготовленный из быстрорежущей стали. Выделяют также зенкер конический (для обработки поверхностей конической конфигурации) и так называемый обратный тип зенкеров. Процесс зенкерования отверстий

Одним из основных инструментов, применяемых при обработке отверстий в металлических деталях, является зенкер. С его помощью увеличивают диаметр, улучшают качество боковых поверхностей отверстия, также удаётся получить более высокий класс точности. o 1234Следующая ⇒ Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)… Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ — конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой… Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции… Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства…

|

Зенкер, зенковка — что это такое и технология работы

Содержание

- 1 Терминология

- 2 Виды зенкеров и зенковок

- 3 Что такое зенкер, систематизация

- 4 Конструкция конусного зенкера

- 5 Разновидности и предназначение зенковок

- 6 Принцип зенкерования металлических изделий

- 7 Скачать ГОСТ

Среди металлообрабатывающего инструментария, применяемого для создания отверстий, особое значение заслуживает зенковка и зенкер. С их помощью выполняют проемы с заданными характеристиками, например, стабильность важных геометрических параметров, шершавость, сужение цилиндрического отверстия. Рассмотрим, что такое зенкер и зенковка.

С их помощью выполняют проемы с заданными характеристиками, например, стабильность важных геометрических параметров, шершавость, сужение цилиндрического отверстия. Рассмотрим, что такое зенкер и зенковка.

Содержание

- Терминология

- Виды зенкеров и зенковок

- Что такое зенкер, систематизация

- Конструкция конусного зенкера

- Разновидности и предназначение зенковок

- Принцип зенкерования металлических изделий

- Скачать ГОСТ

Терминология

Зенковка — является многолезвийным инструментом для резки, используемая при обрабатывании отверстий в металлических деталях. После обработки получаются углубления конического/цилиндрического типа, можно создать опорную плоскость около отверстий, снять фаску на центровом отверстии.

Раззенковка отверстий — это вторичная подготовка готовых отверстий для размещения головок метизов – болты, винты, заклепки

Зенкер – инструмент для резки с многолезвийной поверхностью. Применяется в обработке отверстий цилиндрического/конического типа в заготовках для расширения диаметра, улучшения характеристик поверхностей и точностей. Этот тип обработки называется зенкерованием. Это получистовая обработка резанием.

Этот тип обработки называется зенкерованием. Это получистовая обработка резанием.

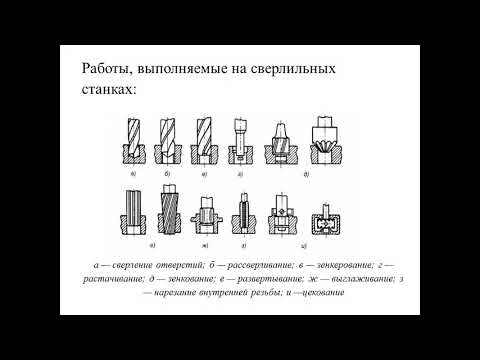

А — сверление сверлом В — растачивание на токарном станке С — зенкерование зенкером D — развёртывание развёрткой E,F — цекование цековкой G — зенкование зенковкой H — нарезка резьбы метчиком

Зенкование отверстий — процесс возделывания верхней части проема, чтобы, например, снять заусенцы с края отверстия или создать углубления, чтобы спрятать шляпку заклепок либо шурупа и сравнять с поверхностью детали. Приспособление, используемое для этой задачи, называется зенковкой.

Виды зенкеров и зенковок

Производство режущего инструментария по металлу подчиняется основной категории стандартов страны (ГОСТ) и техническими регламентами использования готового изделия. На агрегатах с частичным автоматизированным управлением используют следующие типы зенкеров:

- Цилиндрические, с диаметрами от 10 до 20 мм. Этот комплект с лезвиями производится с напылением из износостойких элементов. Регламентируется ГОСТ 12489-71.

- Неделимые конические, от 10 до 40 мм. Вырабатываются из легированной стали с устойчивым к износу напылением. Подчиняется ТУ 2-035-923-83.

- Целые, в виде насадок, с поперечником от 32 до 80 мм. Регламентируется ГОСТ 12489-71.

- Конический либо насадной, подчиняются ГОСТ 3231-71. Отмечаются присутствием специальных пластин, получаемых из твердых сплавов железа.

Зенковка – это также средство с многочисленными лезвиями, но обладает явными отличиями от зенкера по сфере использования. Эти приспособления подразделяются на некоторые типы:

- Коническая зенковка. Имеет эксплуатируемую головку с угловым коэффициентом конуса в 60,90, 120 градусов. В основном реализовывается для возделывания оснований под крепеж и удаления фасок, то есть затупить острые грани. Регламентируется ГОСТ 14953-80 Е.

- Округленная зенковка (цилиндрическая). Приспособление может обладать округленным либо коническим концом, имея износостойкое покрытие основания. В основном реализовывается в качестве обрабатывания опорных оснований.

Что такое зенкер, систематизация

Прорезывающий инструмент по металлу (зенкер) позволяет раззенковывать проем в детали до 5 группы меткости. Он массово используется для получистовой отделки деталей перед механическим развертыванием. По строению его разделяют на типы:

- целостные;

- насадочные;

- хвостовые;

- соединенные.

Внешне металлорежущие приспособления смахивают на простой небольшой бур, но обладают увеличенной численностью режущих краев. Правильность размеров проема обрабатываемой заготовки устанавливается за счет калибра. Крепеж инструментария в патроне агрегата выполняется с поддержкой хвостовика.

Для возделывания проемов, с поперечником до 10 см используются насадные приспособления с 4 остриями. Их главной особенностью считается крепеж через оправку. Достичь правильной регулировки реза позволило присутствие фаски на зубах элемента.

Конструкция конусного зенкера

Это приспособление предназначается для пропуска конусовидных проемов небольшой глубины. Главной особенностью в конструкции элемента считается присутствие зубьев прямого типа и абсолютно плоского внешнего основания. Численность элементов реза, в соответствии с калибровкой, может варьироваться в значении 6 — 12 единиц.

Главной особенностью в конструкции элемента считается присутствие зубьев прямого типа и абсолютно плоского внешнего основания. Численность элементов реза, в соответствии с калибровкой, может варьироваться в значении 6 — 12 единиц.

Зенкерование отверстий считается ручной процедурой, осуществляемой через токарный агрегат, на котором крепится зенкер. Возделываемая деталь зажимается в патронаже агрегата, проверяется верное ее расположение в углублении. Осевые центры электрошпинделя и заднего узла станка должны находиться на одном уровне. Это дает снизить риск вылета технически подвижной гильзе (пиноль). В отделываемое отверстие наконечник инструментария дается вручную.

Чтобы получить после операции зенкерования проем нужного поперечника, при сверлении производится припуск 2-3 мм. Точные значения припуска зависят от калибровки углубления в возделываемой заготовке. Труднее реализовать процесс зенкеровки выкованных и плотных изделий. Чтобы упростить себе задачу следует заблаговременно расточить раззенкованное отверстие на 5-9 мм.

Зенкеровка может выполняться в порядке резания. В этой ситуации подача инструментария увеличивается вдвое, чем при сверловке, а скорость хода остается прежней. Углубление резания зенкером закладывается примерно в 50 процентов припуска на поперечник. Раззенковка отверстий инструментом, реализовывается с применением охлаждающих материалов. Механизм из твердых сплавов не требует внесения вспомогательного хладоносителя.

Зенкер при обрабатывании проемов гарантирует высокую точность, но избежать брака совсем нельзя. Самыми распространенными пороками обработки считаются:

- Увеличенный поперечник проема. Главная причина возникновения подобного изъяна считается применение приспособления с неверной заточкой.

- Уменьшенный поперечник углубления. Случается, что для работы был выбран ошибочный инструментарий либо применялся испорченный зенкер.

- Вызывающая чистота. Этот изъян может быть вызван рядом причин. Обычно, уменьшение чистоты кроется в неважной заточке приспособления.

На практике также причиной порока может служить чрезмерная вязкость материала изделия. Поэтому элемент налипает на ленты инструмента. Повреждение также вызывается погрешностью токаря, сделавшего неверную подачу и ускорение реза.

На практике также причиной порока может служить чрезмерная вязкость материала изделия. Поэтому элемент налипает на ленты инструмента. Повреждение также вызывается погрешностью токаря, сделавшего неверную подачу и ускорение реза. - Частичная обработка проема. Эта причина обычно возникает в результате неверной фиксации детали либо неправильным припуском под зенкеровку, сохраненным после сверления.

Разновидности и предназначение зенковок

Зенковка напоминает вид сверла, которая используется для зенкования. Операция схожа с зенкерованием, но отличаются конечной задачей. Процедура зенкования нужна в ситуациях, когда существует необходимость в формировании округленных углублений, чтобы скрыть следы головок крепежа.

Возделывание деталей зенковкой причисляется к получистовому методу, и осуществляется перед операцией развертывания.

По конструкции зенковки подразделяются:

- Округленные;

- Конические.

Под самостоятельной категорией выделяют зенковки, состоящие из твердых сплавов. Они используются в качестве шлифовальных действ. Для обрабатывания проемов и удаления фасок в трудных зонах используют еще один тип инструментария – оборотная зенковка. Чтобы обеспечить необходимую обработку металлических изделий и дерева рекомендуется покупать зенковочный комплект, а не индивидуальными приспособлениями.

Они используются в качестве шлифовальных действ. Для обрабатывания проемов и удаления фасок в трудных зонах используют еще один тип инструментария – оборотная зенковка. Чтобы обеспечить необходимую обработку металлических изделий и дерева рекомендуется покупать зенковочный комплект, а не индивидуальными приспособлениями.

В структуру зенковок конусного типа укладываются хвостовик и эксплуатируемый элемент, с угловым показателем 60, 75, 90 и 120 градусов. Число зубьев варьируется в пределе 6 — 12 единиц, это зависит от поперечника инструмента. Чтобы обеспечить соосность возделываемого проема используется цапфа.

Округленная зенковка обладает устойчивым к износу напылением. Используется этот механизм для подреза фаски. По конструкции оно смахивает на сверло, но обладает большим количеством лезвий – от 4 до 10, все зависит от поперечника устройства. На торцевой части элемента присутствует наводящая цапфа. С ее помощью фиксируется позиция инструментария в период эксплуатирования. Цапфа бывает разъемной либо целостной. На практике используются устройства с разъемными цапфами, из-за удобства использования. На зенковку также можно надеть насадный резак.

Цапфа бывает разъемной либо целостной. На практике используются устройства с разъемными цапфами, из-за удобства использования. На зенковку также можно надеть насадный резак.

Чтобы обработать несколько проемов на равное углубление следует применять зенковку с держателями, включающее в свой состав различные ограничители. При обрабатывании изделия элемент реза устанавливается в державке и выходит из упора на величину, равную углублению проема.

Зенковки производятся из различных сортов сталей, включая твердосплавную. Инструменты, выполненные из твердых сплавов, отлично подходят для обрабатывания деталей из металла, так как способны выдержать экстремальные нагрузки долгое время. Для обработки изделий из цветного металлического сплава либо дерева применяют устройства из быстрорежущей стали, так как она подвергается незначительным нагрузкам. Стоит отметить, что при обрабатывании, например, чугунных изделий, необходимо внести дополнительное охлаждение инструментария. Для этого используются специальные эмульсионные составы.

Принцип зенкерования металлических изделий

Во время обрабатывания проема, созданного в детали в период его литья, рекомендуется расточить его разом на несколько миллиметров вглубь, чтобы зенкер выбрал верную начальную направленность.

В период осуществления работ при обработке стальных заготовок рекомендуется использовать эмульсионные охлаждающие составы. Процедура зенкерования цветных металлов и чугуна дополнительного внесения хладоносителя не требуется. Очень важным этапом считается верный подбор инструментария для осуществления работ. В связи с этим концентрируют внимание на аспекты:

- Разновидность инструментария выбирается в соответствии с материалами заготовки и характера возделывания. Учитываются факторы расположения отверстия и численность процессов.

- Зенковки и устройство для зенкерования выбираются в зависимости от заданных параметров: величина углубления, диаметр, точность работы.

- Конструкцию металлорежущего инструмента устанавливают, исходя из метода его крепежа на станке.

Выбор зенкера производят по справочной литературе или пользуясь нормативным актом стандарта ГОСТ 12489-71:

- Заготовки, созданные из конструкционной стали, с проемами до 40 мм в поперечнике возделываются зенкером, произведенного из быстрорежущего железа, включающий 3-4 зубья и диаметр 10-40 мм. В отверстиях до 80 мм используются насадки диаметром 32-80 мм.

- Для закаленного железа при расточке предусмотрена оснастка с пластинами из твердых сплавов, с поперечником 14-50 мм и 3-4 зубьями.

- Для расточки глухих проемов чугунных изделий и деталей из цветного металла используют перовой зенкер.

Нужным условием при процедуре зенкерования считается соблюдение припусков. Поперечник выбранного инструментария в результате обязан совпасть с окончательным диаметром проема после обрабатывания. Если после зенкерования предусмотрено выполнение развертывания проема, то поперечник устройства снижают на 0,15-0,3 мм. Если же намечено растачивание черновым вариантом или сверловка под зенкерование, то следует сохранять припуск на край от 0,5 до 2 мм.

Скачать ГОСТ

ГОСТ 12489-71 Зенкеры цельные. Конструкция и размеры

ГОСТ 14953-80 Зенковки конические. Технические условия

Зенкование и зенкерование, инструменты для выполнения этих операций — Мегаобучалка

Зенкерованием называетсяпроцесс обработки зенкерами цилиндрических и конических необработанных отверстий в деталях, предварительно просверленных с целью увеличения их диаметра, улучшения качества поверхности, повышения точности (уменьшения конусности, овальности).

Зенкерование является либо окончательной обработкой отверстия, либо промежуточной операцией перед развертыванием отверстия

Инструментом, которым выполняют зенкерование, является зенкер

Зенкование —это процесс обработки специальным инструментом цилиндрических или конических отверстий, с целью образования углублений и фасок под головки болтов, винтов и заклепок. Основной особенностью зенковок является наличие зубьев на торце и направляющих цапф, которыми зенковки вводятся в просверленное отверстие.

Основной особенностью зенковок является наличие зубьев на торце и направляющих цапф, которыми зенковки вводятся в просверленное отверстие.

Развертывание, назначение и применяемые инструменты.

Развертывание — это процесс чистовой обработки отверстий, обеспечивающий высокую точность и шероховатость поверхности.

Развертки. Инструментом для развертывания являются развертки. Развертывание отверстий производят на сверлильных и токарных станках или вручную. Развертки, применяемые для ручного развертывания, называются ручными, а для станочного развертывания — машинными. Машинные развертки имеют более короткую рабочую часть.

48. Какие бывают виды и типы резьб? цилиндрическая треугольная резьба; обычно ее называют крепежной, так как нарезают на крепежных деталях, например на шпильках, болтах и гайках.

Прямоугольная резьба имеет прямоугольный (квадратный) профиль. Она трудна в изготовлении, непрочная и применяется редко.

Она трудна в изготовлении, непрочная и применяется редко.

Трапецеидальная ленточная резьба имеет сечение в виде трапеции с углом профиля, равным 30°.

Упорная резьба имеет профиль в виде неравнобокой трапеции с рабочим углом при вершине, равным 30°. Поэтому данная резьба применяется в тех случаях, когда винт должен передавать большое одностороннее усилие (в винтовых прессах, домкратах и т. п.).

Круглая резьба имеет профиль, образованный двумя дугами, сопряженными с небольшими прямолинейными участками, и углом, равным 30°. В машиностроении эта резьба используется редко

Основные типы резьб и их обозначение. В машиностроении, как правило, применяют три системы резьб — метрическую, дюймовую и трубную.

Метрическая резьба имеет треугольный профиль диаметры и шаг выражаются в миллиметрах.

Дюймовая резьбаимеет треугольный плоско-срезанный профиль с углом 55° (резьба Витворта) или 60°). Все размеры этой резьбы выражаются в дюймах (1″ = 25,4 мм).

Все размеры этой резьбы выражаются в дюймах (1″ = 25,4 мм).

Трубная цилиндрическая резьба стандартизована, представляет собой мелкую дюймовую резьбу, но в отличие от последней сопрягается без зазоров (для увеличения герметичности соединения) и имеет закругленные вершины.

Какие инструменты применяются для нарезания резьбы?

Инструмент для нарезания внутренней резьбы. Метчики. Метчики делят:

по назначению — на ручные, машинно-ручные и машинные;

в зависимости от профиля нарезаемой резьбы — для метрической, дюймовой и трубной резьб;

по конструкции — на цельные, сборные (регулируемые и самовыключающиеся) и специальные.

Воротки. При нарезании резьбы вручную режущий инструмент вращают с помощью воротков, устанавливаемых на квадраты хвостовиков.

Инструмент. Наружную резьбу нарезают плашками вручную и на станках.

В зависимости от конструкции плашки подразделяют на круглые, накатные, раздвижные (призматические).

Сварочная дуга и ее классификация

Сварочной дугой называют дугу, представляющую собой длительный устойчивый электрический разряд в газовой среде между электродом и изделием Сварочные дуги квалифицируют по следующим признакам:

■ по среде, в которой происходит дуговой разряд; на воздухе — открытая дуга, под флюсом — закрытая дуга; в среде защитных газов;

■ по роду применяемого электрического тока — постоянная, переменная;

■ по типу электрода — плавящаяся, неплавящаяся

■ по длительности горения — непрерывная, импульсная дуга;

■ по принципу работы — прямого действия, косвенная дуга, комбинированная или трехфазная.

Виды, способы и методы сварки

В зависимости от вида энергии, необходимой для обеспечения данных связей, различают три класса сварки: термический, термомеханический и механический. К термическому классу относятся виды сварки, осуществляемой плавлением, — местным расплавлением соединяемых частей с использованием тепловой энергии. Основные виды сварки термического класса — дуговая, газовая, электрошлаковая, электронно-лучевая, плазменная, лазерная, термитная и др.

Основные виды сварки термического класса — дуговая, газовая, электрошлаковая, электронно-лучевая, плазменная, лазерная, термитная и др.

К термомеханическому классу относят виды сварки, при которых одновременно используются тепловая энергия и давление, — контактная, диффузионная, газопрессовая, дугопрессовая и др.

К механическому классу относят виды сварки, осуществляемые с использованием механической энергии и давления: холодная, взрывом, ультразвуковая, трением и др.

Сверление, развертывание зенкерование и зенкование при слесарных работах

Сверлением называют процесс образования отверстий в сплошном материале режущим инструментом — сверлом. Точность обработки не превышает 11…127го квалитетов и шероховатость поверхности Rz = 25…80 мкм. Сверлением получают отверстия под крепежные болты, шпильки, заклепки, а также отверстия, предназначенные для дальнейшей обработки: рассверливания, зенкерования, развертывания и нарезания резьбы. Различают сверление сквозных отверстий, глухих отверстий и рассверливание. В тех случаях, когда заготовку нельзя установить на станке или отверстия расположены в труднодоступных местах, сверление осуществляют с помощью ручных дрелей, электрических или пневматических ручных машин.

В тех случаях, когда заготовку нельзя установить на станке или отверстия расположены в труднодоступных местах, сверление осуществляют с помощью ручных дрелей, электрических или пневматических ручных машин.

Сверление на станках выполняют, осмотрев и подготовив станок к пуску, проверив плавность хода гильзы шпинделя, перемещение рукоятки подъема, подачу охлаждающей жидкости, исправность местного освещения и наличие инструмента. Сверла, имеющие цилиндрический хвостовик, закрепляют в патроне. Конусный хвостовик патрона устанавливают в отверстие шпинделя сверлильного станка и проверяют его биение. Сверла с коническим хвостовиком размещают непосредственно в шпинделе станка. В тех случаях, когда конус хвостовика сверла меньше конуса в шпинделе, применяют переходные втулки. Установка сверл с коническим хвостовиком обеспечивает их лучшие центрирование и закрепление по сравнению с установкой сверл в патроне. Для съема патрона или сверла в выбивное отверстие шпинделя вставляют клин, легкие удары молотком наносят по концу клина. Деталь закрепляют в тисках.

Деталь закрепляют в тисках.

При сверлении отверстий диаметром более 10 мм тиски крепят к столу болтами, головки которых закладывают в продольные канавки на столе станка.

Сверление выполняют, предварительно совместив ось сверла с центром отверстия. Перемещение сверла на требуемую глубину определяют по линейке, закрепленной на станке, либо по лимбу. Для обеспечения максимальной производительности, сохранения стойкости сверл и качества обработки выбирают режим резания, т.е. сочетание скорости резания и подачи. Зная диаметр сверла, материал, из которого оно сделано и марку материала заготовки, можно выбрать режимы резания. Режимы резания при сверлении приведены в табл. 4. Во время работы сверло сильно нагревается, вызывая притупление режущих кромок, поэтому рекомендуется применять смазочно-охлаждающие технологические средства (СОТС).

Для повышения производительности труда и точности сверления отверстий применяют специальные приспособления — кондукторы. Точность сверления обеспечивается направлением сверла через направляющие закаленные втулки, укрепленные в корпусе кондуктора. При небольшой партии одинаковых деталей вместо кондуктора используют шаблон в виде пластины, форма которой соответствует форме детали. Шаблон накладывают на деталь, фиксируют в определенном положении и закрепляют струбцинами. При сверлении плоских тонких одинаковых деталей их собирают в пачку, накладывают шаблон и плотно стягивают струбцинами.

При небольшой партии одинаковых деталей вместо кондуктора используют шаблон в виде пластины, форма которой соответствует форме детали. Шаблон накладывают на деталь, фиксируют в определенном положении и закрепляют струбцинами. При сверлении плоских тонких одинаковых деталей их собирают в пачку, накладывают шаблон и плотно стягивают струбцинами.

При глухом сверлении необходимо периодически выводить сверло из отверстия для удаления стружки из канавки сверла. При сверлении сквозных отверстий во избежание поломки сверла уменьшают подачу при его выходе. В процессе сверления пользуются ручной подачей. Сверление по разметке выполняют в два приема: пробное сверление, при котором сверлят небольшое углубление для контроля положения сверла, и окончательное по центру намеченного отверстия. Для получения отверстий диаметром более 20 мм предварительно сверлят отверстия сверлом меньшего диаметра и затем рассверливают его под размер сверлом большего диаметра. Разность диаметров первого и второго сверла составляет 10…15 мм.

Таблица 4. Скорость резания, м/мин (числитель), и частота вращения шпинделя, мин–1 (знаменатель)1

| Подача | Диаметр сверла, м | ||||

| 6 | 8 | 10 | 12 | 14 | |

| 0,18 | 27,6/1465 | 31,2/1235 | 33,8/1075 | 31,7/840 | 38,7/880 |

| 0,20 | 25,6/1355 | 28,7/1145 | 31,4/1000 | 29,5/781 | 36,1/818 |

| 0,25 | 22,9/1215 | 25,6/1020 | 28,0/894 | 26,3/697 | 32,1/731 |

| 0,30 | 20,9/1110 | 23,4/935 | 25,6/815 | 24,0/636 | 29,4/667 |

1 При сверлении углеродистой конструкционной стали с σв = 650 МПа сверлом из стали Р18 и работе с охлаждением.

При сверлении деталь устанавливают так, чтобы верхняя поверхность с размеченным отверстием была горизонтальной, иначе при незначительном перекосе сверло смещается — его «уводит» в сторону. В случае эксцентрического расположения отверстия относительно разметки его необходимо выправить. Для этого крейцмейселем с полукруглой режущей кромкой прорубают канавку в сторону, противоположную смещению сверла, размечают центр отверстия и засверливают. Окончательное сверление проводят после определения правильного расположения отверстия.

В случае эксцентрического расположения отверстия относительно разметки его необходимо выправить. Для этого крейцмейселем с полукруглой режущей кромкой прорубают канавку в сторону, противоположную смещению сверла, размечают центр отверстия и засверливают. Окончательное сверление проводят после определения правильного расположения отверстия.

Для обеспечения точности рассверливание отверстий осуществляют с одной установки. Для этого из шпинделя вынимают сверло меньшего диаметра и вставляют сверло, диаметр которого соответствует заданному.

Наиболее сложной операцией является сверление отверстий в цилиндрических деталях. Вал или трубу укладывают в призму и с помощью штангенрейсмаса выполняют разметку и накернивают центры отверстий. Призму и деталь закрепляют на столе станка, совмещают сверло с намеченным углублением на детали и выполняют сверление.

Сверление электрическими или пневматическими ручными машинами выполняют в такой последовательности. Размечают и накернивают места сверления, подбирают сверло необходимого диаметра, закрепляют его в патроне и устанавливают патрон в шпинделе сверлильной машины. Подсоединяют токоподводящий провод к электросети или шланг к пневмосети. Проверяют работу машины на холостом ходу и биение сверла в патроне. Устанавливают сверло вершиной в керновое углубление и сверлят отверстие. В процессе сверления следят, чтобы ось сверла была перпендикулярна к плоскости сверления. Не выключая сверлильную машину, выводят сверло из отверстия. Отверстия диаметром до 9; 15 и 23 мм сверлят соответственно машинами легкого, среднего и тяжелого типа.

Подсоединяют токоподводящий провод к электросети или шланг к пневмосети. Проверяют работу машины на холостом ходу и биение сверла в патроне. Устанавливают сверло вершиной в керновое углубление и сверлят отверстие. В процессе сверления следят, чтобы ось сверла была перпендикулярна к плоскости сверления. Не выключая сверлильную машину, выводят сверло из отверстия. Отверстия диаметром до 9; 15 и 23 мм сверлят соответственно машинами легкого, среднего и тяжелого типа.

Сверление ручной дрелью выполняют в тех случаях, когда необходимо просверлить отверстие малого диаметра в труднодоступном месте крупногабаритного оборудования. При сверлении ручной дрелью работающий должен одновременно удерживать дрель в определенном положении, осуществлять соответствующий нажим, направленный по оси просверливаемого отверстия, и вращением рукоятки приводить во вращение сверло. Порядок выполнения операции при сверлении ручной дрелью аналогичен сверлению электрическими машинами.

Высокие производительность и точность сверления отверстий обеспечиваются правильно заточенным сверлом (с одинаковыми по размеру и остроте режущими кромками, определенным углом при вершине сверла, симметрично расположенным относительно его оси). Угол при вершине сверла выбирают в зависимости от материала заготовки: для стали и чугуна он должен составлять 116…118°, для латуни и бронзы 130…140°. Спиральные сверла затачивают на заточном станке с мелкозернистым шлифовальным кругом. Взяв сверло левой рукой за рабочую часть на расстоянии 15…20 мм от режущих кромок, правой охватывают хвостовик, слегка прижимая сверло к поверхности абразивного круга так, чтобы режущая кромка располагалась горизонтально и плотно прилегала задней поверхностью к кругу. Плавным движением правой руки, не отнимая сверла от круга, поворачивают его вокруг своей оси и, соблюдая правильный наклон, затачивают заднюю поверхность.

Угол при вершине сверла выбирают в зависимости от материала заготовки: для стали и чугуна он должен составлять 116…118°, для латуни и бронзы 130…140°. Спиральные сверла затачивают на заточном станке с мелкозернистым шлифовальным кругом. Взяв сверло левой рукой за рабочую часть на расстоянии 15…20 мм от режущих кромок, правой охватывают хвостовик, слегка прижимая сверло к поверхности абразивного круга так, чтобы режущая кромка располагалась горизонтально и плотно прилегала задней поверхностью к кругу. Плавным движением правой руки, не отнимая сверла от круга, поворачивают его вокруг своей оси и, соблюдая правильный наклон, затачивают заднюю поверхность.

Заточку проводят с охлаждением, периодически погружая конец сверла в воду. После заточки задних поверхностей режущие кромки должны быть прямолинейными. По мере стачивания сверла образуется поперечная кромка, которую укорачивают подточкой. Подточку поперечной кромки применяют для сверл диаметром более 12 мм. Качество заточки сверл проверяют специальным шаблоном.

Развертывание отверстий применяют для получения точного по размеру и форме отверстия с шероховатостью поверхностей в пределах Rz = 1,25…0,16 мкм. Развертывание отверстий выполняют вручную, электро- и пневмосверлильными ручными машинами или на сверлильных станках развертками. Гладкие цилиндрические отверстия обрабатывают развертками с прямыми канавками, отверстия со шпоночным пазом — развертками со спиральными канавками, а отверстия под конические штифты — коническими развертками соответствующей конусности. Диаметр развертки подбирают по диаметру отверстия, а припуск под черновое и чистовое развертывание определяют в зависимости от его диаметра.

| Диаметр отверстия, мм | 7…6 | 6…18 | 18…30 30…50 |

| Припуск под развертывание, мм | |||

| черновое | 0,15 | 0,3 | 0,4 0,5 |

| чистовое | 0,05 | 0,10 | 0,2 0,25 |

В качестве СОТС при ручном развертывании отверстий в заготовках из стали применяют эмульсии и минеральное масло. В заготовках из бронзы и латуни развертывание осуществляют без масел. Ручное развертывание цилиндрическими развертками выполняют следующим образом. Заготовку с предварительно просверленным отверстием закрепляют в тисках так, чтобы был свободный выход развертки снизу отверстия. Рабочую часть черновой развертки смазывают минеральным маслом. Ее заборную часть вставляют в отверстие без перекоса. На хвостовик надевают вороток и, слегка нажимая одной рукой на развертку, другой вращают вороток по часовой стрелке.

В заготовках из бронзы и латуни развертывание осуществляют без масел. Ручное развертывание цилиндрическими развертками выполняют следующим образом. Заготовку с предварительно просверленным отверстием закрепляют в тисках так, чтобы был свободный выход развертки снизу отверстия. Рабочую часть черновой развертки смазывают минеральным маслом. Ее заборную часть вставляют в отверстие без перекоса. На хвостовик надевают вороток и, слегка нажимая одной рукой на развертку, другой вращают вороток по часовой стрелке.

Периодически развертку извлекают из отверстия для очистки от стружки и смазочного материала. Черновое развертывание заканчивают, когда 3/4 рабочей части развертки войдет в отверстие. Черновую развертку выводят из отверстия (обратное вращение не допускается) и в отверстие вставляют чистовую развертку. Операцию повторяют в той же последовательности.

Развертывание конических отверстий выполняют черновой, промежуточной и чистовой развертками в той же последовательности, что и развертывание цилиндрических отверстий.

При развертывании отверстий машинными развертками, в зависимости от диаметра, материала развертки и марки материала заготовки, выбирают скорость резания и частоту вращения шпинделя (табл. 5).

Большие скорости резания следует применять при развертывании заготовок из нормализованных сталей, меньшие — при развертывании заготовок из вязких сталей. При чистовом развертывании на сверлильном станке скорость резания должна составлять 6…8 м/мин.

СОТС, применяемые при развертывании, приведены ниже.

Материал заготовки

Сталь:

конструкционная . . . . . РЗ-СОЖ; ЛЗ-СОЖ; МР-1; МР-4

инструментальная . . . . ЛЗ-СОЖ1; МР-1; МР-4

легированная . . . . . . . . МР-4

Чугун . . . . . . . . . . . . . . . Без охлаждения; керосин; ОСМ-1

Медь. . . . . . . . . . . . . . . . Эмульсия

Латунь . . . . . . . . . . . . . . Без охлаждения

Бронза . . . . . . . . . . . . . . Без охлаждения

Алюминий. . . . . . . . . . . . ЛЗ-СОЖ1; В-31

Отверстия развертывают с одной установки после окончания сверления. Сверло вынимают из шпинделя и вставляют черновую развертку, а затем — чистовую. При этом сокращается время на переустановку детали и повышается точность обработки.

Сверло вынимают из шпинделя и вставляют черновую развертку, а затем — чистовую. При этом сокращается время на переустановку детали и повышается точность обработки.

Таблица 5. Скорость резания, м/мин (числитель), и частота вращения шпинделя, мин–1 (знаменатель), при черновом развертывании (углеродистая, конструкционная, хромистая и хромоникелевая стали с σв = 650 МПа; развертки из стали Р18; работа с охлаждением)

| Подача S, мм/мин | d = 5 мм; t = 0,05 мм | d = 10 мм; t = 0,075 мм | d = 15 мм; t = 0,1 мм |

| До 0,5 | 24,0/1528 | 21,6/686 | 17,4/371 |

| 0,6 | 21,3/1357 | 19,2/613 | 15,3/326 |

| 0,7 | 19,3/1223 | 17,4/553 | 14,1/299 |

| 0,8 | 17,6/1123 | 15,9/514 | 12,9/273 |

| 1,0 | — | 13,8/439 | 11,1/236 |

| 1,2 | — | 12,3/391 | 9,9/209 |

Калибрующая часть развертки ближе к шейке имеет обратный конус (0,04…0,6) для уменьшения трения о стенки отверстия. Зубья на рабочей части (винтовые или прямые) могут быть расположены равномерно по окружности или неравномерно. Развертки с неравномерным шагом зубьев используют для обработки отверстий вручную. Они позволяют избежать образования огранки, т.е. получения отверстий неправильной цилиндрической формы.

Зубья на рабочей части (винтовые или прямые) могут быть расположены равномерно по окружности или неравномерно. Развертки с неравномерным шагом зубьев используют для обработки отверстий вручную. Они позволяют избежать образования огранки, т.е. получения отверстий неправильной цилиндрической формы.

Хвостовик ручной развертки имеет квадрат для установки воротка. Хвостовик машинных разверток диаметром до 10 мм выполняется цилиндрическим, других разверток — коническим с лапкой, как у сверл. Для черновой и чистовой обработки отверстий применяют комплект (набор) разверток, состоящий из двух-трех штук. Развертки изготовляют из тех же материалов, что и другие режущие инструменты для обработки отверстий.

Зенкерование — процесс обработки предварительно просверленных или полученных штамповкой либо литьем отверстий для получения правильной геометрической формы с точностью до 9–117го квалитетов и шероховатостью поверхности Rz = 1,25…2,5 мкм. Эта обработка может быть окончательной или промежуточной перед развертыванием.

Зенкерование выполняют на сверлильных станках специальными инструментами — зенкерами. Работа зенкера подобна работе сверла при рассверливании отверстия. Припуск на зенкерование зависит от диаметра отверстия.

| Диаметр отверстия, мм | 5…24 | 25…35 | 36…45 |

| Припуск, мм | 1,0 | 1,5 | 2,0 |

| Диаметр отверстия, мм | 46…55 | 56…65 | 66…75 |

| Припуск, мм | 2,5 | 3,0 | 3,5 |

По конструкции и оформлению режущих кромок зенкер отличается от сверла и имеет три-четыре зуба, что обеспечивает правильное и более устойчивое положение зенкера относительно оси отверстия.

Цилиндрические зенкеры различных диаметров применяют для получения цилиндрических отверстий, а конические с углом конуса при вершине 60, 75, 90 и 120° — для конических углублений. Зенкеры имеют направляющую цапфу, которая входит в отверстие, обеспечивая точность совпадения оси отверстия с цилиндрическим отверстием, образованным зенкером.

Зная диаметр, материал, из которого изготовлен зенкер, и марку материала заготовки, можно выбрать режим резания (табл. 6).

Таблица 6. Скорость резания, м/мин (числитель), и частота вращения, мин–1 (знаменатель), зенкера1 (углеродистая конструкционная сталь с σв = 650 МПа; зенкеры из стали Р18; работа с охлаждением)

| Подача S, мм/мин | D = 15 мм, цельный зенкер | D = 20 мм, цельный зенкер | D = 25 мм, цельный зенкер | D = 25 мм, насадной зенкер |

| 0,2 | 41,6/883 | – | – | – |

| 0,3 | 34,0/721 | 38,0/604 | 29,7/378 | 26,5/337 |

| 0,4 | 29,4/624 | 32,1/510 | 25,7/327 | 22,9/292 |

| 0,5 | 29,3/558 | 28,7/456 | 23,0/292 | 20,5/261 |

| 0,6 | 24,0/510 | 26,2/417 | 21,0/267 | 18,7/238 |

| 0,7 | 22,2/472 | 24,2/386 | 19,4/247 | 17,3/221 |

| 0,8 | – | 22,7/361 | 18,2/231 | 16,2/206 |

| 0,9 | – | 21,4/340 | 17,1/218 | 15,3/195 |

| 1,0 | – | 20,3/323 | 16,2/207 | 14,5/185 |

| 1,2 | – | – | 14,8/189 | 13,2/168 |

1 Глубина резания t = 1 мм, в остальных случаях t = 1,5 мм.

Зенкование — процесс обработки цилиндрических и конических углублений и фасок под головки болтов, винтов и заклепок в готовых отверстиях. Зенкование проводят на сверлильных станках с помощью зенковок или сверлом большего диаметра, чем диаметр отверстия. В отличие от зенкеров зенковки имеют режущие зубья на торце и направляющие цапфы, которыми зенковки вводятся в просверленное отверстие, что обеспечивает совпадение оси отверстия и образованного углубления под головку винта.

По форме режущей части зенковки бывают цилиндрические и конические. Цилиндрические зенковки с торцовыми зубьями применяют для расширения отверстий под головки винтов, под плоские шайбы, а также для образования уступов в отверстиях. Конические зенковки предназначены для снятия заусенцев в выходной части отверстия, получения конического углубления под головки винтов и заклепок. Крепление зенковок и зенкеров на сверлильных станках не отличается от крепления сверл.

Просмотров:

1 375

что это такое.

Чем отличается зенкование от зенкерование

Чем отличается зенкование от зенкерование

Зенкерование: инструмент и особенности

Зенкерование – это промежуточный процесс обработки отверстий располагаемый, как правило, между сверлением и разверткой. Это получистовая обработка отверстия с целью:

- повышения точности отверстия до 4-го и даже 5-го класса;

- улучшения шероховатости;

- придания строгой геометрической формы.

Также зенкерование применяется при обработке отверстий полученных литьём или обработкой давлением.

Обработка производится с помощью зенкера, инструмента внешне похожего на сверло, но имеющего ряд конструктивных отличий. Основные отличия – это увеличенная перемычка между режущими кромками, увеличенное количество рабочих кромок и срезанный угол. Всё это обеспечивает высокую устойчивость зенкера и его соосность с обрабатываемым отверстием. Так, наличие 3-4 режущих кромок обеспечивает плавное распределение сил в зоне контакта зенкера с обрабатываемой деталью. Геометрия режущей части обеспечивает обработку отверстия без съема металла в продольном направлении.

Зенкеры различаются по количеству зубьев (3 или 4) и конструкции – насадные, цельные и вставные. Выбор инструмента зависит от диаметра отверстия. Так, применение вставных зенкеров (с вставными ножами) рекомендуется для отверстий диаметром от 20 мм., цельные применяются для малых диаметров (от 12 мм.).

Для получения более точных и сложных поверхностей используются комбинированные типы инструмента с большим количеством режущих кромок (до 8). При этом сборные зенкеры применяются совместно с другим металлорежущим инструментом – сверлами, развертками и т. д.

youtube.com/embed/9K4sN8HPGU8?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Конструкция

Зенковка коническая состоит из двух основных элементов — рабочей части и хвостовика. Рабочая часть имеет конус со стандартным рядом углов на вершине от 60 до 120°. Количество режущих лезвий зависит от диаметра инструмента и может быть от 6 до 12 штук.

Цилиндрическая зенковка по своей конструкции похожа на сверло, но имеет больше режущих элементов. На торце расположена направляющая цапфа необходимая для фиксации положения инструмента в процессе обработки. Ограничитель может быть съёмным или быть часть тела инструмента. Первый вариант более практичен, так как расширяет возможности обработки. Также может быть установлена режущая насадка.

При необходимости рассверливания нескольких отверстий на равную глубину применяется инструмент с державками с вращающимся или неподвижным ограничителем. Перед обработкой зенковка фиксируется в державке таким образом, чтобы режущая часть выступала из упора на расстояние равное требуемой глубине обработки отверстий.

Перед обработкой зенковка фиксируется в державке таким образом, чтобы режущая часть выступала из упора на расстояние равное требуемой глубине обработки отверстий.

Это интересно: Марки меди — ГОСТ 859-2001: характеристики, расшифровка

Инструмент изготавливается из инструментальных легированных, углеродистых, быстрорежущих и твердосплавных марок стали. Для обработки чугунных деталей чаще всего используются твердосплавные стали, для обычных сталей – быстрорежущие и инструментальные.

Конструкция конусного зенкера

Это приспособление предназначается для пропуска конусовидных проемов небольшой глубины. Главной особенностью в конструкции элемента считается присутствие зубьев прямого типа и абсолютно плоского внешнего основания. Численность элементов реза, в соответствии с калибровкой, может варьироваться в значении 6 – 12 единиц.

Зенкерование отверстий считается ручной процедурой, осуществляемой через токарный агрегат, на котором крепится зенкер. Возделываемая деталь зажимается в патронаже агрегата, проверяется верное ее расположение в углублении.

Осевые центры электрошпинделя и заднего узла станка должны находиться на одном уровне. Это дает снизить риск вылета технически подвижной гильзе (пиноль). В отделываемое отверстие наконечник инструментария дается вручную.

Чтобы получить после операции зенкерования проем нужного поперечника, при сверлении производится припуск 2-3 мм. Точные значения припуска зависят от калибровки углубления в возделываемой заготовке. Труднее реализовать процесс зенкеровки выкованных и плотных изделий. Чтобы упростить себе задачу следует заблаговременно расточить раззенкованное отверстие на 5-9 мм.

Зенкеровка может выполняться в порядке резания. В этой ситуации подача инструментария увеличивается вдвое, чем при сверловке, а скорость хода остается прежней.

Углубление резания зенкером закладывается примерно в 50 процентов припуска на поперечник. Раззенковка отверстий инструментом, реализовывается с применением охлаждающих материалов.

Механизм из твердых сплавов не требует внесения вспомогательного хладоносителя.

Зенкер при обрабатывании проемов гарантирует высокую точность, но избежать брака совсем нельзя. Самыми распространенными пороками обработки считаются:

- Увеличенный поперечник проема. Главная причина возникновения подобного изъяна считается применение приспособления с неверной заточкой.

- Уменьшенный поперечник углубления. Случается, что для работы был выбран ошибочный инструментарий либо применялся испорченный зенкер.

- Вызывающая чистота. Этот изъян может быть вызван рядом причин. Обычно, уменьшение чистоты кроется в неважной заточке приспособления. На практике также причиной порока может служить чрезмерная вязкость материала изделия. Поэтому элемент налипает на ленты инструмента. Повреждение также вызывается погрешностью токаря, сделавшего неверную подачу и ускорение реза.

- Частичная обработка проема. Эта причина обычно возникает в результате неверной фиксации детали либо неправильным припуском под зенкеровку, сохраненным после сверления.

Оборудование

Для зенкования и зенкерования используется, чаще всего, сверлильные станки различного типа. Также может быть использован обрабатывающий центр или токарный станок – практически тоже самое оборудование, на котором выполняются и операции сверления. Для обеих операций не рекомендуется использовать ручной инструмент из-за недостаточной точности позиционирования.

Также может быть использован обрабатывающий центр или токарный станок – практически тоже самое оборудование, на котором выполняются и операции сверления. Для обеих операций не рекомендуется использовать ручной инструмент из-за недостаточной точности позиционирования.

Новости

Олеиновая кислота — в наличии!

Олеиновая кислота, СОЖ в наличии

Твердосплавные пластины — расширение каталога!

Большое расширение ассортимента пластин, в наличии!

Торцевые насадные фрезы

Торцевые фрезы в наличии!

Статьи

Зернистость алмазных кругов

Особенности, классификация зернистости алмазных кругов

Коническая резьба для труб

Коническая резьба для труб: как соединить разные нарезки

Зиговка металла

Зиговка металла – процесс обработки листового металла

Одним из основных инструментов, применяемых при обработке отверстий в металлических деталях, является зенкер. С его помощью увеличивают диаметр, улучшают качество боковых поверхностей отверстия, также удаётся получить более высокий класс точности. Зенкерование, а именно так называется эта операция, созвучно зенкованию, что может ввести неспециалиста в заблуждение. Разница между этими двумя категориями тоже будет объяснена в данной статье.

Зенкерование, а именно так называется эта операция, созвучно зенкованию, что может ввести неспециалиста в заблуждение. Разница между этими двумя категориями тоже будет объяснена в данной статье.

Сущность процесса зенкования

Зенкование и сверление тесно связаны между собой. Обычно зенкование проводят по готовому отверстию, но бывают случаи, когда необходимо сделать углубление без предварительного сверления. И в том, и в другом вариантах используют инструмент зенковку разных конструкций.

Это интересно: Что такое сверла HSS и их характеристики? Разновидности и советы по выбору.

Сам процесс зенкования очень прост: специальным резцом снимают фаску на отверстии. Чем больше металла снято, тем больше получается углубление. Форма зенковки обычно коническая. Здесь главное – соблюсти строгую центровку режущего элемента и отверстия: должна быть идеальная соосность. В противном случае будет наблюдаться смещение углубления относительно отверстия, и шляпка винта не сможет в него войти.

Чтобы выполнить операцию зенкования для получения фасок и для углублений, необходимо пройти следующие этапы технологического процесса:

- Измерить шляпку резьбового метиза, под который будет производиться углубление (имеются в виду как диаметр, высота, так и угол скоса, если шляпка имеет конструкцию под потай).

- Подобрать соответствующую зенковку и закрепить ее в сверлильном или токарном оборудовании.

- Строго соблюдая соотношение осей, закрепить напротив резца заготовку с отверстием.

- Включить сверлильное оборудование и выставить необходимое количество оборотов (если это позволяет схемотехника станка) или заведомо подобрать необходимый инструмент под параметры оборудования.

- Провести зенкование отверстия.

Зенкер. Назначение и виды инструмента

Зенкер – инструмент, предназначенный для получистовой обработки металла. Внешне представляет собой металлический вал с режущими поверхностями, напоминающий сверло. Он создан специально для металлообрабатывающей промышленности. Выпускается по ГОСТ 12489-71, ГОСТ 3231-71 или ТУ 2-035-923-83 в соответствии с разновидностью устройства.

Выпускается по ГОСТ 12489-71, ГОСТ 3231-71 или ТУ 2-035-923-83 в соответствии с разновидностью устройства.

По типу закрепления в патроне станка:

По особенностям конструкции:

По геометрической форме:

По направлению ленточек и канавок:

- правого вращения;

- левого вращения.

Цельные хвостовые зенкеры наиболее похожи на свёрла, но отличаются наличием большего количества режущих кромок. В их поперечном сечении насчитывает от 3 до 6 таких острых зубчиков. Для изготовления применяется быстрорежущие инструментальные стали Р9, Р18, а также легированные пластины с повышенной твёрдостью и износоустойчивостью ВК4, ВК6, ВК8, Т15К6. Допустимая скорость резания у моделей с твердосплавными вставками выше, что увеличивает их КПД.

Допустимая скорость резания у моделей с твердосплавными вставками выше, что увеличивает их КПД.

Насадные зенкеры не имеют хвостика и крепятся с помощью оправки, для чего в теле инструмента предусмотрен паз.

В их поперечнике строго 4 зубца. Сама насадка иногда комплектуется съёмными рабочими лезвиями из твёрдых сплавов. Фиксируются резаки клиньями, и могут заменяться по мере надобности.

Конический зенкер похож на бур, рабочая часть инструмента сужается к его концу. Применяется для обработки наклонных круговых поверхностей. Изготовляются из легированной стали и металлокерамики.

Ленточки сверла-зенкера могут быть закручены в разных направлениях, соответственно выделяют профили правого и левого вращения. Зенкеры левого вращения применяются в токарных полуавтоматах, осуществляющих подачу материала с правой стороны.

Выбор разновидности зенкера напрямую обусловлен размером отверстия в заготовке и её материалом. При диаметре до 12 мм работают цельными зенкерами, начиная от 20 мм – зенкерами-насадками и инструментом со вставными легированными лезвиями. Когда требуется сделать более гладкие и крупные отверстия в станок устанавливаются комбинированные модели, где может быть до восьми острых зубчиков, при этом данные зенкеры опционально комбинируются со сверлами, развертками и другими сверлильно-режущими инструментами.

Когда требуется сделать более гладкие и крупные отверстия в станок устанавливаются комбинированные модели, где может быть до восьми острых зубчиков, при этом данные зенкеры опционально комбинируются со сверлами, развертками и другими сверлильно-режущими инструментами.

Отличие зенкерования от смежных операций

Зенкерование сходно с развёртыванием отверстий, режущие кромки инструмента снимают лишний материал со стеноктия, уменьшают шероховатость и увеличивают диаметр. Это получистовая операция, что значит, за ней следует ещё один этап обработки. Развёртывание – финишная процедура. Во время зенкерования устраняются дефекты сверления, штамповки и литья. В процессе можно немного откорректировать привязку, добиться лучшей соосности для будущего соединения. Точность удаётся повысить до 5, а иногда даже до 4-го класса.

При установке режима резания нужно помнить, что толщина удаляемого металла при зенкеровании равна половине припуска для заданного диаметра отверстия. Если сравнивать со сверлением, то подачу можно сделать больше в 1,5-2 раза, а скорость оставить такой же. Конкретные параметры резания рассчитываются по формулам, приводимым в нормативной литературе.

Конкретные параметры резания рассчитываются по формулам, приводимым в нормативной литературе.

Так как зенкер обладает большей в сравнении со сверлом жёсткостью, из-за повышенного числа острых выступов, возрастает точность направления движения, а также качество обработки, гладкость и чистота поверхности. Для сравнения сверление даёт шероховатость 20 мкм и квалитеты 11–12, зенкерование – шероховатость 2,5 мкм, квалитеты 9–11, а развёртывание – шероховатость 0,25-1,25 мкм и квалитеты 6–9. Квалитетом называют точность изготовления детали, с увеличением его значения допуски растут, а точность падает. Если технологическим процессом для обработки изделия требуется и зенкерование и развёртка, то они производятся за одну установку и выверку заготовки на станке.

Зенкование и зенкерование нередко путают из-за похожести названий. На самом деле, зенкование имеет совершенно иную цель, и для него используется отличный инструмент, название которому зенковка.

При этом виде обработки создаются углубления для размещения крепежа заподлицо с поверхностью детали. Помимо снятия фасок, зенковку применяют для вырезания углублений конической формы. Ещё одним назначением будет зачистка и обработка выемок перед монтажом крепежа, это делается при помощи плоских или же торцевых зенковок, именуемых ещё цековками, что более грамотно.

Наибольшее распространение на рынке получили конические зенковки с рабочими углами в 90 и 120º, которыми создаются углубления, чтобы прятать шляпки болтов и винтов. В металлообрабатывающей промышленности находят своё применение и зенковки с плоским кончиком, служащие для зачистки выемок под крепежные элементы. Устанавливают зенковки в те же станки, что и другой инструмент для обработки отверстий для крепежа.

Виды и применение зенковок

При обработке деталей на сверлильных и токарных станках зенковка по металлу применяется для:

- Формирование в предварительно подготовленных отверстиях углублений конической или цилиндрической формы требуемой длины.

- Формирование опорных плоскостей возле отверстий.

- Съём фаски в отверстиях.

- Обработка отверстий под крепеж.

Часто можно встретить и термин «цековка», так называют инструмент, предназначенный для рассверливания углублений цилиндрической формы и опорных плоскостей.

По конфигурации режущей части встречаются следующие виды зенковок:

- Цилиндрической конфигурации.

- Конические зенковки.

- Торцовые инструменты.

По диаметру обрабатываемых отверстий зенковки подразделяются на:

- Простые (от 0,5 до 1,5 мм).

- Для отверстий диаметром от 0,5 до 6 мм. Выпускаются с предохранительным или без предохранительного конуса.

- Зенковки с конусным хвостовиком.

Применяются для отверстий диаметром от 8 до 12 мм.

Применяются для отверстий диаметром от 8 до 12 мм.

Цилиндрическая

Операция такого вида зачастую применяется практически в любом типе производства. Итогом становится выемка цилиндрической формы. Это идеальный выбор для винтов и болтов. А данные крепежные элементы в штатном формате распространены почти во всех конструкциях. Фактически это самая популярная и актуальная разновидность зенкования отверстий в металле.

Плоские и торцевые

Такой способ иногда называют цековкой. Особый финальный вид операции. Используется в уже готовых углублениях. Чтобы сами шляпки и иные метизы для сокрытия входили плотно и без зазоров. Для этого поверхность очищается. И тут нам и понадобятся эти разновидности.

По сути, цековка и зенковка – отличие небольшое. Просто это более узкая деятельность, который имеет такое название только при плоской или торцевой зачистке.

Как зенкеровать металл правильно

Если мастер-любитель может взять для зенкерования сверло и дрель, то в условиях промышленности для этого могут использовать следующее станки:

Процесс зенкерования проходит в строгом соответствии с технологией, общие моменты в которой можно описать в виде следующих рекомендаций:

- В литых деталях с неравномерным запасом на последующую металлообработку необходимо расточить отверстие на глубину 5–10 мм для правильного направления движения режущего инструмента.

- Для операции зенкерования отверстий оставляется припуск 1–3 мм в зависимости от итогового диаметра.

- Зенкерование стальных изделий не обходится без охлаждения специальными масляными растворами. При работе с чугуном, а также цветметом оно не является обязательным.

- Оптимальный вариант зенкера и режим работы подбирают с учётом необходимого диаметра отверстия, точности обработки, её глубины, металла детали и опций производственного станка.

- Крепление режущего инструмента должно стыковаться с тем слотом, что есть на рабочей станции.

- В случае, когда предполагается чистовая обработка развёрткой, то при зенкеровании часть припуска, от 0,15 до 0,3 мм оставляют для дальнейшей работы.

- Для обработки изделий из закалённых и легированных сталей используют зенкеры с твердосплавными вставками диаметром 14-50 мм и 3-4 зубчиками.

- При обработке цветных металлов и сплавов железа с высоким содержанием углерода в дело идут перовые зенкеры.

- Инструментом из быстрорежущей стали обрабатывают изделия из обычной конструкционной стали.

При отверстиях более 40 мм оснастку дополняют насадками с диаметром 32–80 мм.

При отверстиях более 40 мм оснастку дополняют насадками с диаметром 32–80 мм.

Несоответствие процесса установленной технологии часто выступает причиной брака. При большом износе инструмента получившееся отверстие будет меньше, чем по проекту. Когда мастер завысил подачу, или на зубья зенкера налипли отходы, чистота обработки может не удовлетворять качеству. Другие дефекты: часть поверхности не обработана, полученный диаметр больше требуемого, являются следствием неправильного выбора зенкера или его неправильной установки.

Геометрические параметры

Чтобы правильно подобрать зенкер под конкретную задачу, нужно знать, с каким металлом он будет работать и что за параметры имеют основные элементы зенкера. Для цельнометаллических элементов цилиндрической формы предусмотрены следующие стандарты на геометрические параметры при обработке конкретных материалов:

- У деталей, выполненных из стали конструкционного назначения с отверстиями до 40.0 мм в диаметре, обработку последних проводят инструментом с диаметром рабочей части от 40 до 10 мм и количеством режущих кромок 3–4 единицы.

Если диаметр достигает 80 мм, то резец должен быть в пределах 32–80 мм.

Если диаметр достигает 80 мм, то резец должен быть в пределах 32–80 мм. - У деталей, выполненных из металла, который был подвержен закалке, отверстия обрабатывают 4- и 3-лезвийными зенкерами с размером поперечного сечения от 50 до 14 мм.

- У деталей из чугуна либо металла цветного операцию зенкерования для глухих отверстий проводят перовым инструментом.

Это интересно: Основной цвет меди и ее оттенки. Отличия от других металлов

Рекомендации по применению конических элементов к типу металла, что должно соответствовать определенной геометрической форме конуса (имеется в виду угол), следующие:

- От 20 до 15 градусов угол можно применять, когда необходима обработка мягких марок стали и сплавов.

- От 10 до 8 градусов угол подойдет для работы, что предполагает зенковку металлов с твердостью средней величины либо деталей для отливок стальных.

- Угол в 5 градусов и ниже применим для зенковки заготовок из чугуна либо сталей высоколегированных.

Когда при помощи зенкера проводят чистовую обработку изделия, диаметр поперечника инструмента должен совпадать с тем диаметром, который должен получиться в итоге!

Зенкер чем отличается от сверла

Главная » Шуруповерт » Зенкер чем отличается от сверла

Зенкеры, зенковки, цековки, развертки.

Слесарное дело |

Слесарное дело |

Зенкеры (рис. 3.34, а) предназначены для обработки отверстий в заготовках, полученных отливкой, штамповкой или предварительным сверлением. В отличие от сверла зенкер имеет большее число режущих кромок (три или четыре), что обеспечивает получение поверхностей с более высокими показателями точности и шероховатости.

По конструкции зенкеры бывают насадные и цельные и могут иметь различное направление угла спирали (правое, левое, прямое). Зенкеры изготавливают из быстрорежущей стали или оснащают пластинами из твердого сплава марок ВК6, ВК8, BKbM, ВК8В, Т5К10, Т15К6. Пластины из твердого сплава закрепляются в зенкере при помощи пайки или клинового крепление, что позволяет многократно использовать корпус зенкера. Рабочая часть зенкеров, изготовленных из быстрорежущей стали, имеет обратную конусность (по направлению к хвостовику) порядка 0,05… 0,1 на 100 мм длины рабочей части и соединяется с хвостовиком так же, как и у сверл, шейкой. Цельные зенкеры закрепляются непосредственно в коническом отверстии шпинделя станка, а насадные устанавливаются на специальную оправку, также имеющую конический хвостовик для установки в шпинделе станка.

В качестве режущей части насадных зенкеров используются многогранные твердосплавные пластины. Крепление таких пластин в корпусе насадного зенкера осуществляют механическим путем (рис. 3.35). Режущие пластины 1 закрепляются в корпусе 2 при помощи тяги 3, что позволяет производить замену пластин непосредственно на станке. Для этого достаточно сместить тягу 3, повернуть пластину следующей гранью или заменить ее на новую, снова закрепить тягу и продолжать работу. Возможность оснащения таких зенкеров пластинами из различных инструментальных материалов позволяет существенно расширить технологические возможности и производительность при зенкеровании.

Геометрические параметры режущей части зенкеров (см. рис. 3.34, б) выбираются в зависимости от условий обработки: главный угол в плане ф = 30… 60 передний угол у = 3… 30 ° для зенкеров из быстрорежущей стали,для зенкеров, оснащенных пластинами твердого сплава, этот угол составляет от 5 до -5°; задний угол а на главных режущих кромках составляет 8… 15 Выбор конструкции зенкера и материала рабочей части в значительной степени зависит от обрабатываемого материала и параметров обрабатываемого отверстия:

• зенкеры из быстрорежущей стали, имеющие три-четыре зуба и диаметр от 10 до 40 мм, применяются для обработки отверстий в заготовках из конструкционной стали;

• зенкеры, оснащенные пластинами из твердого сплава, имеющие три-четыре зуба и номинальный диаметр от 14 до 50 мм, используются при обработке отверстий в заготовках из труднообрабатываемых и закаленных сталей;

• зенкеры с насадными головками из быстрорежущей стали номинальным диаметром от 32 до 80 мм предназначены для обработки отверстий в заготовках из конструкционной стали;

• перовые зенкеры служат для обработки глухих отверстий в заготовках из чугуна и цветных металлов;

• для обработки глухих отверстий диаметром от 15 до 25 мм применяется специальный зенкер, у которого в корпусе выполнено специальное отверстие для подачи СОЖ в зону резания (рис. 3.36).

3.36).

Изнашивание зенкеров (рис. 3.37) происходит по задним поверхностям, где образуются площадки с задним углом, равным нулю, и шириной h5; по передним поверхностям с образованием лунки; по ленточке с образованием поперечных проточин на длине Лл; по уголкам с образованием конических или цилиндрических участков hy. В качестве критерия износа зенкеров при обработке заготовок из стали принят износ зенкера по уголкам, равный 1,2… 1,5 мм, а при обработке заготовок из чугуна — 0,8… 1,5 мм. Затачивание и перетачивание изношенных зенкеров осуществляется, как правило, на специальном оборудовании в заточных цехах.

Зенковки и цековки

Зенковки и цековки (рис. 3.38) для обработки опорных поверхностей под крепежные винты в отличие от зенкеров имеют режущие зубья на торце и направляющие цапфы, которые обеспечивают нужное направление зенковок и цековок в процессе обработки. Цапфа вводится в предварительно просверленное отверстие, при этом оси отверстия и образованного зенковкой углубления совпадают. Зенковки для обработки отверстий под цилиндрические головки винтов изготавливаются с цилиндрическим и коническим хвостовиком. Зенковки с ципиндрическим хвостовиком (рис. 3.38, и) выпускаются диаметром 15; 18; 20; 22 и 24 мм: а зенковки с коническим хвостовиком (рис. 3.38, б) — диаметром 15; 18; 20; 22; 24; 26; 30; 32; 33; 34; 36 и 40 мм.

Зенковки для обработки отверстий под цилиндрические головки винтов изготавливаются с цилиндрическим и коническим хвостовиком. Зенковки с ципиндрическим хвостовиком (рис. 3.38, и) выпускаются диаметром 15; 18; 20; 22 и 24 мм: а зенковки с коническим хвостовиком (рис. 3.38, б) — диаметром 15; 18; 20; 22; 24; 26; 30; 32; 33; 34; 36 и 40 мм.

Зенковки для обработки конических углублений с углами 60, 90 и 120° (рис. 3.38, в, г) такие», изготавливают и с цилиндрическим, и с коническим хвостовиком. Зенковки с цилиндрическим хвостовиком изготавливают диаметром 8; 10; 12; 16; 20; 25 мм, а с коническим хвостовиком — диаметром 16; 20; 25; 31,5; 40; 50; 63 и 80 мм.

Для подрезания торцев приливов и бобышек в литых корпусных деталях применяются одно- и двухсторонние пековки (рис. 3.38, д, е) из быстрорежущей стали или оснащенные пластинами твердого сплава. Они крепятся на специальных оправках с помощью байонетного замка. Выпускаются цековки диаметром 25; 32; 40; 50; ЬЗ; 80 и 10С мм.

Развертки

Развертки (рис. 3.39) изготовляются цельными и насадными с коническим и цилиндрическим хвостовиком, оснащаются вставными ножами, впаянными пластинами из твердого сплава либо изготовляются из быстрорежущей стали. Развертки в отличие от сверла и зенкера имеют большее количество режущих кромок, что позволяет при обработке снимать слой материала небольшой толщины, составляющий десятые и даже сотые доли миллиметра. Припуски на развертывание выбираются по таблицам в зависимости от диаметра обрабатываемого отверстия Различают развертки для ручного и машинного развертывания, цилиндрические и конические. Развертки для ручного развертывания на конце цилиндрического хвостовика имеют квадратную часть, на которую устанавливают вороток для вращения развертки в обрабатываемом отверстии.

3.39) изготовляются цельными и насадными с коническим и цилиндрическим хвостовиком, оснащаются вставными ножами, впаянными пластинами из твердого сплава либо изготовляются из быстрорежущей стали. Развертки в отличие от сверла и зенкера имеют большее количество режущих кромок, что позволяет при обработке снимать слой материала небольшой толщины, составляющий десятые и даже сотые доли миллиметра. Припуски на развертывание выбираются по таблицам в зависимости от диаметра обрабатываемого отверстия Различают развертки для ручного и машинного развертывания, цилиндрические и конические. Развертки для ручного развертывания на конце цилиндрического хвостовика имеют квадратную часть, на которую устанавливают вороток для вращения развертки в обрабатываемом отверстии.

Конструктивно развертка для ручного развертывания состоит из рабочей части, хвостовика и шейки. Рабочая часть конуса включает в себя режущую часть (заборный конус и направляющий конус, который обеспечивает центрирование развертки в отверстии) и калибрующую часть, обеспечивающую получение отверстия с заданной точностью и шероховатостью обработанной поверхности.

Режущая часть заборного конуса развертки имеет угол при вершине 2ф. Для обработки вязких металлов этот угол составляет 12… 15°, а для обработки хрупких и твердых материалов — от 3 до 5°.

Твердосплавные развертки имеют угол при вершине 30… 45 Направляющий конус рабочей части развертки расположен под углом 45 э к ее оси. Задний угол а на режущей части составляет от 6 до 15°, на калибрующей части этот угол обычно равен нулю, а передний угол у — 0… 15 . Для хрупких материалов передний угол равен нулю, а для твердосплавных разверток он составляет от 0 до -5°. Ручные развертки используют, как правило, при обработке отверстий диаметром от 3 до 50 мм в материала;, невысокой твердости (конструкционные стали, цветные металлы). Конические развертки (рис. 3.40) применяются для развертывания конических отверстий и, как правило, работают в комплекте из двух трех штук.

Машинные развертки бывают цилиндрическими и коническими, насадными и цельными. Цельные машинные развертки предназначены для обработки отверстий диаметром от 3 до 100 мм, а для развертывания отверстий диаметром от 25 до 300 мм используются насадные развертки. И цельные (рис. 3.41, а, б), и насадные (рис. 3.41, в, г) развертки изготавливают из быстрорежущей стали или оснащают пластинами из твердого сплава. Конструкция и материал машинной развертки выбирается в зависимости от характера выполняемых работ, материала обрабатываемой заготовки и требований, предъявляемых к качеству обработанной поверхности.

И цельные (рис. 3.41, а, б), и насадные (рис. 3.41, в, г) развертки изготавливают из быстрорежущей стали или оснащают пластинами из твердого сплава. Конструкция и материал машинной развертки выбирается в зависимости от характера выполняемых работ, материала обрабатываемой заготовки и требований, предъявляемых к качеству обработанной поверхности.

dlja-mashinostroitelja.info

Чем отличается зенкование от зенкерования – объясняем простым языком

После завершения сверления металлической детали возникает необходимость сделать сложные геометрические углубления внутри детали для последующей установки в них различных крепежных элементов – болтов, винтов, заклепок. Для этого, а также при необходимости качественно обработать поверхность и снять фаски внутри детали берем зенковку. Данный инструмент может быть различной формы. Ее можно подбирать, ориентируясь на конечный результат. На сегодняшний день различают конические, цилиндрические или торцевые (плоские) зенковки. Последние иногда носят названия цековки, а зенкование отверстий, как технологический процесс, может называться цекованием.

Работа зенковки

Зенковки цилиндрического типа необходимы для получения отверстий соответствующей формы в просверленных гнездах для последующей установки в них болтов и винтов различного типа. Зенковка имеет две части – рабочую поверхность и хвостовик, а также специальный направляющий пояс (цапфу), который необходим, чтобы обеспечивать контроль соосности инструмента в процессе работы над поверхностью металлической детали.