Содержание

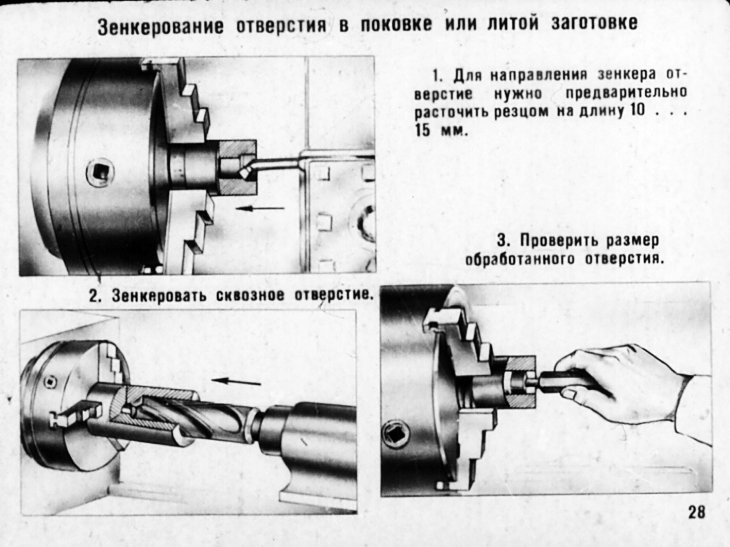

7.2.2 — Зенкерование и развертывание отверстий

Для увеличения диаметра просверленных

отверстий, а также отверстий, полученных

в отливках и штамповках, применяют

зенкеры. Зенкеры бывают цельные и

насадные. Зенкер прочней сверла, поэтому

подача при зенкеровании может быть

большей, чем при сверлении, в то же время

зенкер имеет четыре режущих кромки,

каждая из которых снимает меньшую

стружку. Глубина резания — до 1 мм.

Благодаря этому параметры точности

обработанных отверстий выше, а

шероховатость поверхностей – ниже, чем

при сверлении. Это позволяет использовать

зенкеры для получистовой обработки

отверстий диаметром до 100 мм с допусками

IT11-9 и шероховатости поверхности Rz =

10-2,5 мкм.

При изготовлении отверстий с допусками

8-6 квалитетов после зенкерования

применяют получистовое, чистовое и

тонкое развертывание. Развертывание

характеризуется сравнительно малой

глубиной резания (t = 0,03-0,15 мм), что

способствует получению низкой

шероховатости и высокого квалитета

обработанной поверхности:

Развертывание одноразовое (получистовое)

Rz = 10-2,0; IT8

чистовое

Rz = 5-0,63; IT7

тонкое

Rz = 0,63-0,16; IT6

Рис. 7.3 -Обработка отверстий в сплошном материале.

7.3 -Обработка отверстий в сплошном материале.

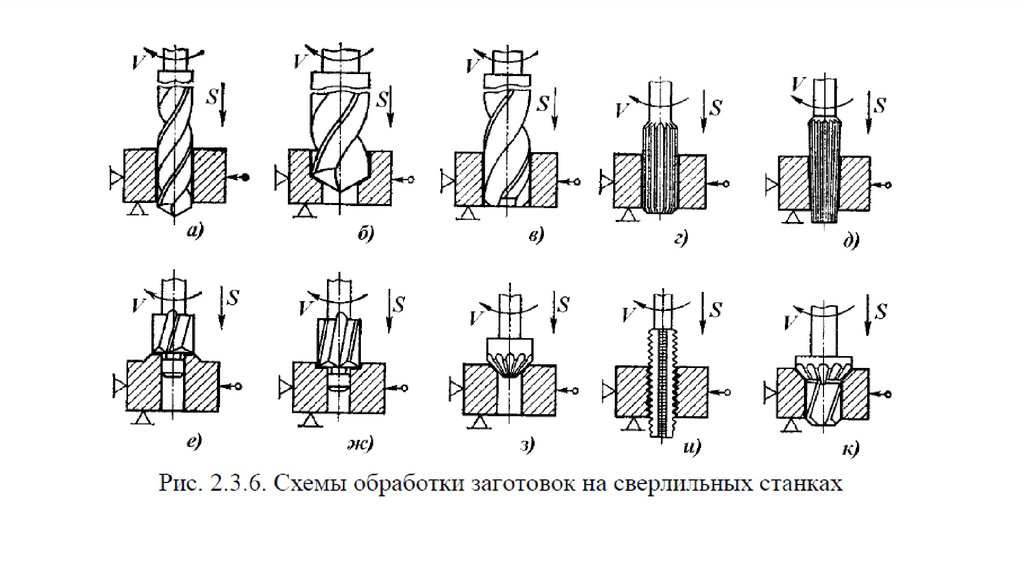

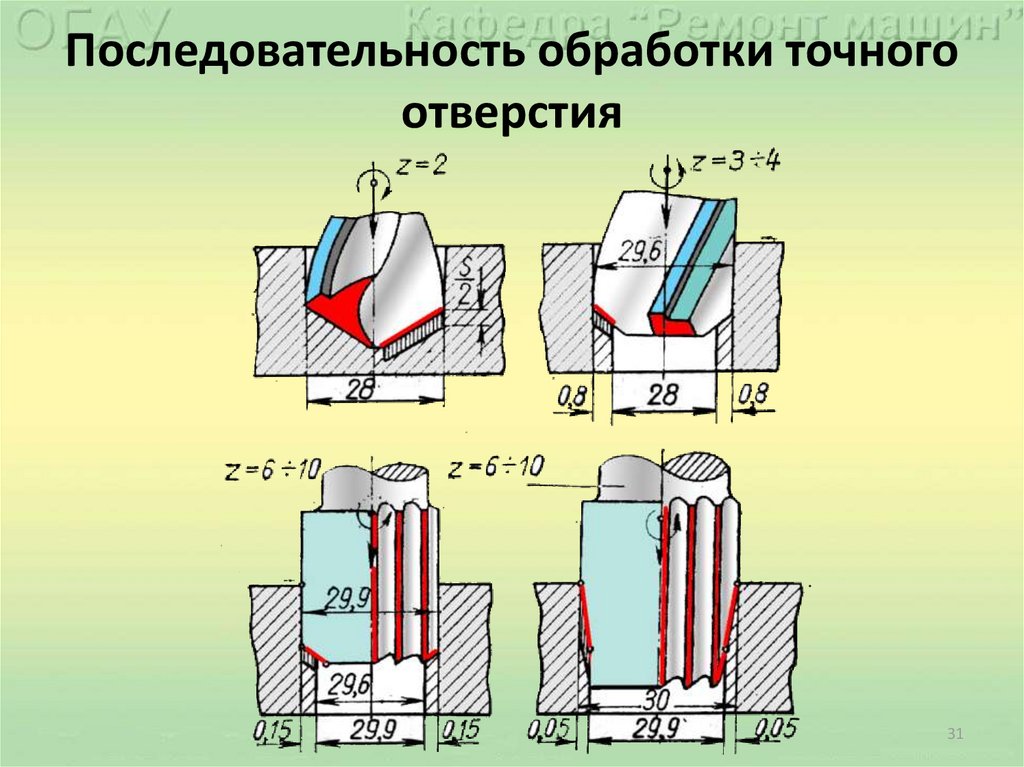

На рис.7.3, б показаны схемы обработки

отверстий на вертикально-сверлильном

станке с указанием размеров, которые

определяют припуск под каждый инструмент.

Каждый инструмент должен быть направлен

втулкой кондуктора, в противном случае

направление и точность могут быть

неправильны (1 — сверление, 2 — зенкерование,

3 — черновое развертывание, 4 — чистовое

развертывание).

Для отверстий диаметром больше 25 мм

желательно применять зенкеры не только

с верхним, но и с нижним направлением.

Зенкеры диаметром более 30 мм часто

изготовляют со вставными ножами, имеющими

рифленую поверхность для закрепления.

После переточек ножи можно переставлять,

что увеличивает срок их работы.

При одновременной обработке нескольких

отверстий, находящихся на одной оси, в

серийном и крупносерийном производствах

применяются оправки с насадными

зенкерами.

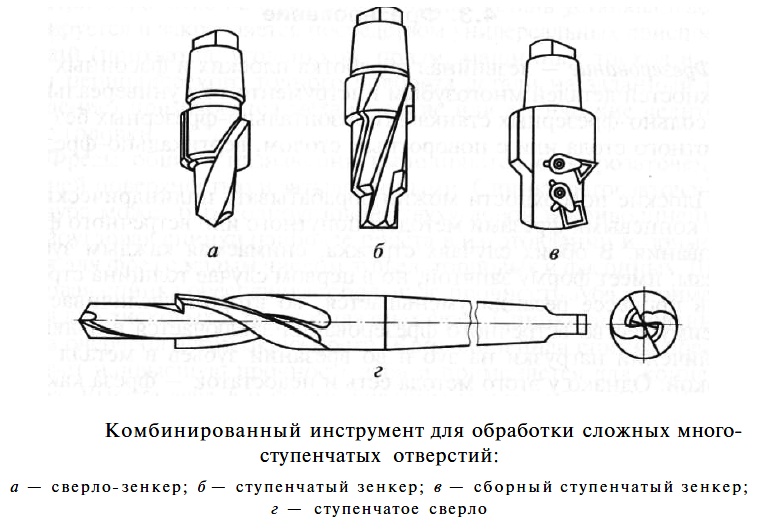

В крупносерийном и массовом производствах

применяются комбинированные инструменты:

сверло-зенкер, сверло-зенкер-развертка

и др.

Фаскив отверстиях снимаютсязенковками(рис.7.4,а).Цилиндрические

углубления и торцовые поверхностипод головки болтов и гаек выполняются

на сверлильных станкахцековками

(рис.7.4, б).Такой инструмент изготавливают

в виде насадных головок с четырьмя и

большим числом зубьев или в виде

специальных пластин (рис.7.4,в) с направляющей

цапфой, служащей для получения соосности

с обработанными отверстиями.

.

Рис.7.4 -Зенковки, цековки

и комбинированные зенкеры

В крупносерийном и массовом

производствах широко применяются

комбинированныезенкеры — цельные

(рис.7.4, г) и со вставными ножами рис.7.4,

б,в), обрабатывающие одновременно

отверстие, торец и фаску, обязательно

с верхним или нижним направлением

инструмента при подаче.

Число проходов i определяется числом

переходов обработки, число оборотов

присверленииnзависит

от діаметра сверла иобычно находится

в диапазоне 100-1000 об/мин.

Подача на оборотs – определяется

видом обработки, размером отверстия,

свойствами материала и инструмента и

обычно составляет, мм/об:

— при сверлении

0,1-0,25;

— при зенкеровании 0,3-2;

— при развертывании 0,8-2.

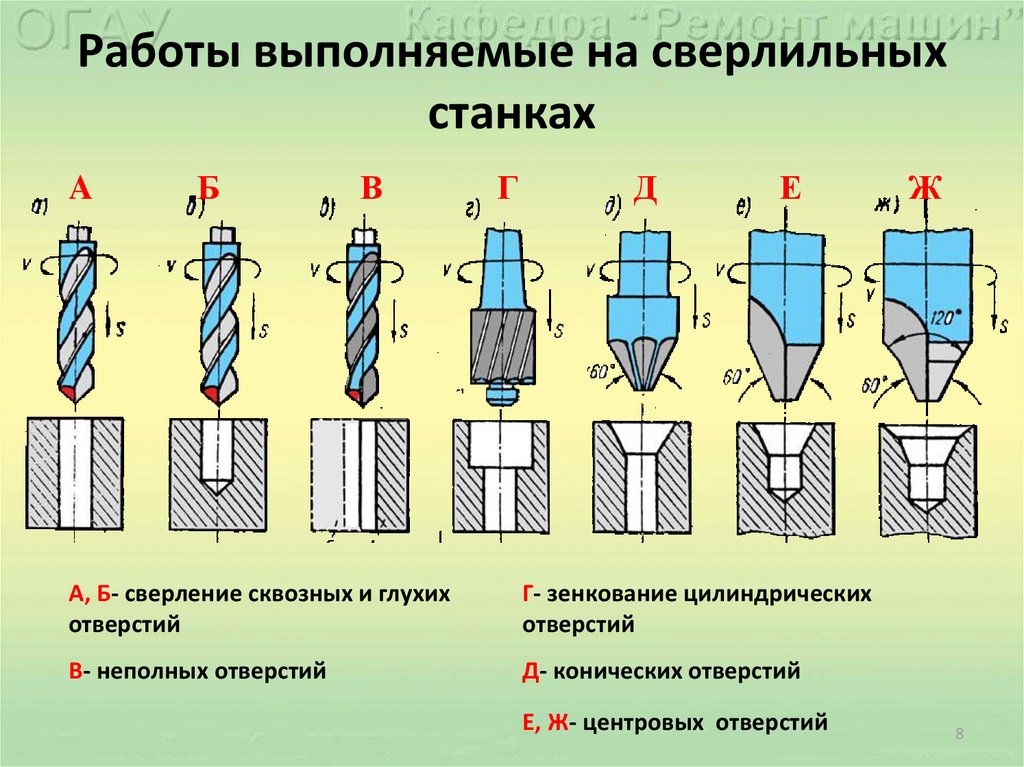

1.7 Сверление, зенкерование, зенкование и развертывание отверстий

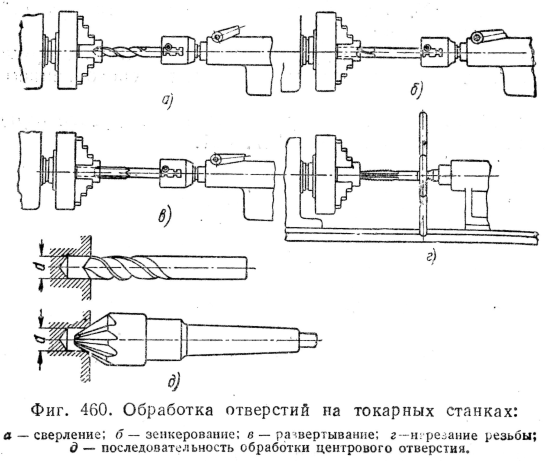

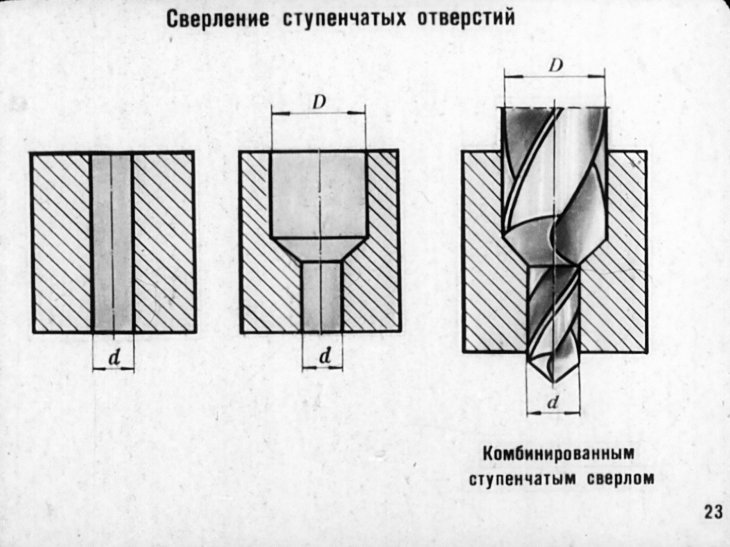

Сверлением

называется образование снятием стружки

отверстий в сплошном материале с помощью

режущего инструмента – сверла. Сверление

применяют для получения отверстий не

высокой степени точности, и для получения

отверстий под нарезание резьбы,

зенкерование и развёртывания.

Общие

сведения о сверлении.

Сверление

применяется: для получения неответственных

отверстий невысокой степени точности

и значительной шероховатости, например

под крепёжные болты, заклёпки, шпильки

и т.д.; для получения отверстий под

нарезание резьбы, развёртывания и

зенкерование.

Сверление

можно получить отверстие с точностью

по 10-му, в отдельных случаях – по 11-му

квалитету и шероховатостью поверхности

Rz 320…80.

Свёрла

бывают различных видов (рис. а-и) и

изготовляются из быстрорежущих,

легированных и углеродистых сталей, а

также оснащаются пластинками из твёрдых

сплавов.

Сверло

имеет две режущих кромки. Для обработки

Для обработки

металлов различной твёрдости, применяют

свёрла с различным углом наклона винтовой

канавки. Для сверления стали пользуются

свёрлами с углом наклона канавки 18…30

градусов, для сверления лёгких и вязких

металлов – 40…45 градусов, при обработки

алюминия, дюралюминия и электрона – 45

градусов.

Хвостовики

у спиральных свёрл могут быть коническими

и цилиндрическими. Конические хвостовики

имеют свёрла диаметром 6…80мм. Эти

хвостовики образуются конусом Морзе.

Шейка

сверла, соединяющая рабочую часть с

хвостовиком, имеет меньший диаметр, чем

диаметр рабочей части.

Свёрла

бывают оснащённые пластинками из твёрдых

сплавов, с винтовыми, прямыми и косыми

канавками, а также с отверстиями для

подвода охлаждающей жидкости,

твёрдосплавных монолитов, комбинированных,

центровочных и перовых свёрл. Эти свёрла

изготовляют из инструментальных

углеродистых сталей У10, У12, У10А и У12А, а

чаще – из быстрорежущей стали Р6М5.

Зенкерованием

называется процесс обработки зенкерами

цилиндрических и конических необработанных

отверстий в деталях, полученных литьём,

ковкой штамповкой, сверлением, с целью

увеличения их диаметра, качества

поверхности, повышения точности

(уменьшение конусности, овальности).

Общие

сведения о зенкеровании.

По

внешнему виду зенкер напоминает сверло,

но имеет больше режущих кромок (три –

четыре) и спиральных канавок. Работает

зенкер как сверло, совершая вращательное

движение вокруг оси, а поступательное

— вдоль оси отверстия. Зенкеры изготавливают

из быстрорежущей стали; они бывают двух

типов – цельные с коническим хвостиком

и насадные. Первые для предварительной,

а вторые для окончательной обработки

отверстий.

Зенкование

– это процесс обработки специальным

инструментом цилиндрических или

конических углублений и фасок просверленных

отверстий под головки болтов, винтов и

заклёпок.

Общие

сведения о зенковании.

Основной

особенностью зенковок по сравнению с

зенкерами является наличие зубьев на

торце и направляющих цапф, которыми

зенковки вводятся в просверленное

отверстие.

Зенковки

бывают; цилиндрическая имеющая

направляющую цапфу, рабочую часть,

состоящую из 4…8 зубьев и хвостовика;

коническая имеет угол конуса при вершине

30, 60, 90 и 120 градусов; державка с зенковкой

и вращающимся ограничителем позволяет

зенковать отверстия на одинаковую

глубину, что трудно достичь при пользовании

обычными зенковками; ценковки в виде

насадных головок, имеют торцевые зубья,

используют их для обработки бобышек

под шайбы, упорные кольца и гайки.

Крепление зенковок и ценковок не

отличается от крепления свёрл.

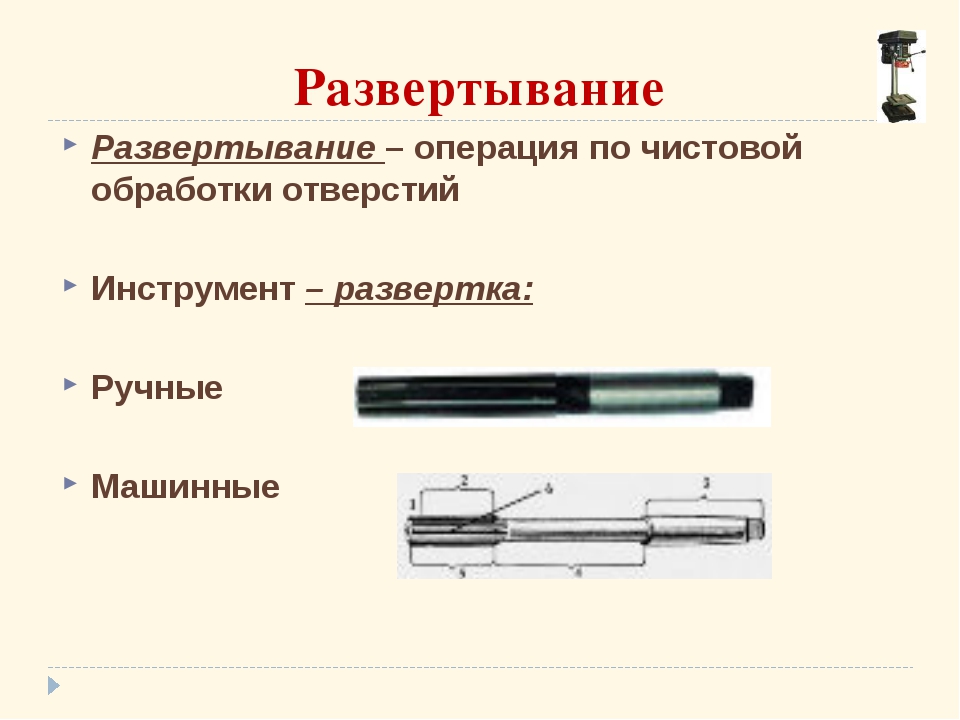

Развёртывание

– это процесс чистовой обработки

отверстий, обеспечивающий точность по

7…9-му квалитетам и шероховатость

поверхности Ra 1,25…0,63.

Общие

сведения о развертывании.

По

форме обрабатываемого отверстия

развёртки подразделяют на цилиндрические

и конические. Ручные и машинные развёртки

состоят из трёх основных частей: рабочей,

шейки и хвостовика. У ручных развёрток

обратный конус составляет 0,05…0,1мм, а у

машинных – 0,04…0,3мм.

Машинные

развёртки изготовляют с равномерным

распределением зубьев по окружности.

Число зубьев развёрток чётное – 6, 8, 10

и т.д. Чем больше зубьев, чем выше качество

обработки.

Ручные

и машинные развёртки выполняют с прямыми

(прямозубые) и винтовыми (спиральные)

канавками (зубьями).

Развёртки

подразделяются на несколько видов:

ручные

цилиндрические развёртки;

машинные

развёртки с коническим и цилиндрическим

хвостиком;

машинные

насадные развёртки и со вставными

ножами;

машинные

развёртки с квадратной головкой;

машинные

развёртки, оснащённые пластинками из

твёрдого сплава;

раздвижные

(регулируемые) машинные развёртки.

Приёмы

развёртывания.

Развёртыванию

всегда предшествует сверление и

зенкерование отверстий. Глубина резания

определяется толщиной срезаемого слоя,

составляющей половину припуска на

диаметр. При этом нужно иметь в виду,

что для отверстий диаметром не более

25мм под чёрное развёртывание оставляют

припуск 0,01…0,15мм, под чистовое –

0,05…0,02мм.

Ручное

развёртывание. Приступая к развёртыванию,

прежде всего следует:

выбрать

соответствующую развёртку, затем

убедиться, что на режущих кромках нет

выкрошившихся зубьев или забоин;

осторожно

установить в отверстие развёртку и

проверить её положение по угольнику 90

градусов; убедившись в перпендикулярности

оси, в отверстие вставляют конец развёртки

так, чтобы её ось совпала с осью отверстия;

вращение осуществляют только в одном

направлении, так как при вращении в

обратном направлении может искрошиться

лезвие.

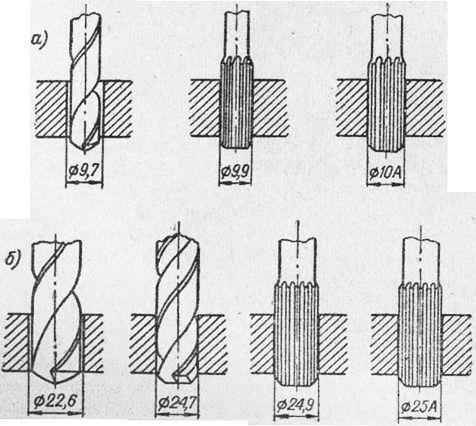

Для

последовательности обработки отверстия

диаметром 30мм в стальной детали по

6…7-му квалитету:

I

– сверление отверстия диаметром 28мм;

II

– зенкерование зенкером диаметром

29,6мм;

III

– развёртывание черновой развёрткой

диаметром 29,9мм;

IV

– развёртывание чистовой развёрткой

диаметром 30мм.

Обработка

конических отверстий. Вначале обрабатывают

отверстие ступенчатым зенкером, затем

применяют развёртку со стружколомающими

канавками и далее – коническую развёртку

с гладкими режущими лезвиями.

Край дыры | Cutting Tool Engineering

Предоставлено EXACT

Инструменты для зенкерования от EXACT GmbH & Co. KG Präzisionswerkzeuge, Ремшайд, Германия. Для получения дополнительной информации свяжитесь с компанией. Телефон: +49 2191.36250-0. Электронная почта: [email protected]. Сайт: www.exact.info.

Зенковка отверстий для повышения функциональности детали.

Чистое, прямое и точное отверстие в детали — не единственное требование для многих операций обработки отверстий. Во многих случаях входы и выходы отверстий также имеют решающее значение для функциональности детали. Существует множество причин, по которым края отверстий должны быть дополнительно обработаны, в том числе скрытие головок винтов, минимизация турбулентности воздуха и жидкости, повышение эффективности компрессора и повышение усталостной прочности.

Для улучшения входных и выходных отверстий используются три основных процесса: зенкерование, закругление и прямоугольная обработка. В некоторых приложениях также может потребоваться конусность и другие процессы специальной формы. В этой статье основное внимание уделяется зенкеровке.

На рис. 1 (ниже) показаны наиболее распространенные граничные состояния. Заусенцы, которые допустимы во многих ситуациях, почти всегда находятся на входе и выходе отверстия, когда металл обычно сверлят или режут другим способом (рис. 1а). Для прокладок и других изделий требуются прямые или конические отверстия с острыми кромками (рис. 1b и 1e), но для большинства изделий, подвергаемых механической обработке, требуются отверстия с потайной головкой (рис. 1c) или закругленные (рис. 1d) отверстия.

Зенковка фасок или конусов на рабочем материале по периферии отверстия для создания конического элемента. Поверхность, срезанная коническим зенкером, концентрична и расположена под углом менее 90° к центральной линии отверстия.

Закругление или закругление углов дает гладкий, смешанный или закругленный край, в отличие от конуса. (См. врезку ниже.)

Конические отверстия отличаются от отверстий с потайной головкой только тем, что длина угла в коническом отверстии намного больше (см. врезку). Конусы служат различным целям, таким как контроль потока жидкости, обеспечение герметичных соединений, обеспечение плотной — почти прессовой — посадки и направления длинных штифтов в отверстия с плотной посадкой. Конические отверстия более сложны в изготовлении, чем зенкеры, из-за их большей длины и часто более жестких допусков.

Конструкции инструментов

В моей книге «Руководство по зенкеровке», опубликованной Industrial Press, приведены 147 различных конструкций фрез для обработки кромок отверстий. Зенкеры бывают шести стандартных углов (60°, 80°, 82°, 90°, 100°, 120°) и сотен размеров. Зенкеры бывают лево- и правосторонними, с различными формами канавок, с направляющими и без направляющих, с навинчиваемыми и навинчивающимися конфигурациями. Некоторые зенкеры являются неотъемлемой частью дрели. Короче говоря, зенкеры почти так же распространены, как и сами сверла.

Некоторые зенкеры являются неотъемлемой частью дрели. Короче говоря, зенкеры почти так же распространены, как и сами сверла.

При чистовой обработке краев отверстий существует столько же переменных, поскольку области применения варьируются от печатных плат до титановой обшивки, от аэрокосмических композитов до литья, от герметизации критических поверхностей до простого удаления заусенцев. За исключением аэрокосмической промышленности, существует несколько сравнительных исследований эффективности и экономичности зенкерного инструмента, и лишь немногие из этих исследований публикуются за пределами компании.

Стандарты США и Германии существуют для конструкций зенкерных инструментов, но охватывают только внешние конфигурации наиболее распространенных инструментов, а не критические конфигурации канавок, передние и задние углы, покрытия и необычные конструкции.

Предоставлено Л. Гиллеспи. .

В то время как большинство отверстий с потайной головкой изготавливается на станках с ЧПУ, в авиационной промышленности по-прежнему выполняются миллионы отверстий с использованием ручных или роботизированных инструментов. В этих инструментах используется направляющая, чтобы убедиться, что зенкер концентричен с просверленным отверстием. В дополнение к пилоту производители аэрокосмической техники также используют устройство с прижимной прокладкой, чтобы гарантировать, что материал не сползает на инструмент или не расслаивается, а также для обеспечения точной глубины.

В этих инструментах используется направляющая, чтобы убедиться, что зенкер концентричен с просверленным отверстием. В дополнение к пилоту производители аэрокосмической техники также используют устройство с прижимной прокладкой, чтобы гарантировать, что материал не сползает на инструмент или не расслаивается, а также для обеспечения точной глубины.

Канавки играют ключевую роль при зенкеровании. Большие канавки улучшают эвакуацию стружки. Инструменты с несколькими зубьями обычно имеют более длительный срок службы, чем инструменты с 1 или 2 зубьями. Нечетное количество канавок сводит к минимуму вибрацию, но четное количество канавок также может в некоторых случаях уменьшить вибрацию. Зенковки с несколькими канавками нельзя применять для удаления большого припуска, потому что в канавках недостаточно открытой площади для эффективного удаления стружки.

Инструмент с эллиптическим отверстием, часто называемый зенковкой Weldon, позволяет свободно резать большинство материалов заготовки. В отличие от многолезвийного инструмента, он производит непрерывную стружку. Зенковка Weldon особенно эффективна при работе с более мягкими материалами из-за больших углов резания.

В отличие от многолезвийного инструмента, он производит непрерывную стружку. Зенковка Weldon особенно эффективна при работе с более мягкими материалами из-за больших углов резания.

Предоставлено EXACT

Рис. 2. Зенкеры могут иметь радиальный, осевой и их комбинацию.

Зенковки могут иметь радиальный рельеф, осевой рельеф или их комбинацию (рис. 2). Кроме того, внешний рельеф или зазор снижает выделение тепла от трения, а кулачковый рельеф позволяет быстрее подавать авиационные материалы.

Типичные покрытия для зенкеров включают TiN, TiCN, TiAIN, AlTiN, PCD и алмаз с гальваническим покрытием. Гальваническое алмазное покрытие производит инструмент для заточки зенковки в отверстие.

Поскольку время цикла зенкерования короткое, многие мастерские не уделяли должного внимания потенциально более экономичным конструкциям инструментов.

Таблица 2. Время сокращения для различных глубин разреза и подачи (секунд)

Глубина разреза (дюйм)

Скорость подачи (IPM)

1,00

3,00

5. 00

00

10000

3,00

5.00

100002 100009

20

30

60

100

250

500

1000

2000

0.001

0.06

0.02

0.012

0.006

0.003

0.002

0.001

0.003

0.18

0.06

0.036

0.018

0.009

0.006

0,003

0,002

0,005

0,30

0,10

0,060

0,030

0,015

0,010

0,015

0,010

0002 0.005

0.003

0.001

0.010

0.60

0.20

0.12

0.060

0.030

0.020

0.010

0.006

0.002

0.020

1.2

0,40

0,24

0,120

0,060

0,040

0,020

0,012

0,004

0,002

0,002

0002 0. 030

030

1.8

0.60

0.36

0.180

0.090

0.060

0.030

0.018

0.007

0.004

0.002

0.060

3.6

1.20

0.72

0,360

0,180

0,120

0,060

0,036

0,014

0,007

0,004

0,002

0,1009

0,004

0,002

0,1009

0,002

0,0002 6.0

2.00

1.20

0.600

0.300

0.200

0.100

0.060

0.024

0.012

0.006

0.003

0.125

7.5

2.50

1.5

0.750

0.375

0.250

0.125

0.080

0.030

0.015

0.008

0.004

0.250

15.0

5.00

3.0

1.50

0.750

0.500

0.250

0.160

0. 060

060

0.030

0.016

0.008

0.375

22.5

7.50

4.50

2.25

1.125

0,675

0,338

0,225

0,090

0,045

0,022

0,011

«Если это работает, давайте работают над более важными проблемами», — это общее отношение. Другие мастерские понимают, что им необходимо добиться экономии при чистовой обработке отверстий. Эти мастерские рассчитывают стоимость зенкерования, а затем исследуют два основных вопроса: время, необходимое для обработки одного отверстия, и стоимость инструмента для каждого отверстия. Последнее включает в себя рассмотрение срока службы инструмента и использование цельных и вставных инструментов.

График циклов сверления и зенкерования быстро показывает, какое короткое время требуется для зенкерования (рис. 3 ниже). В большинстве случаев время, необходимое для замены зенковки и подведения ее к краю отверстия, намного больше, чем время резания. Чтобы получить наиболее гладкую зенковку, ненадолго задержите инструмент на поверхности, прежде чем отвести его, это придаст более чистую поверхность.

Чтобы получить наиболее гладкую зенковку, ненадолго задержите инструмент на поверхности, прежде чем отвести его, это придаст более чистую поверхность.

Время подвода и время смены инструмента могут быть значительными, но само зенкование требует очень короткого времени выполнения. Например, сверлом диаметром 0,250 дюйма со скоростью 100 футов в минуту и 0,006 дюйма на оборот, просверливая отверстие глубиной 0,750 дюйма, требуется 5 секунд, чтобы просверлить отверстие. Для создания фаски 0,010 дюйма при скорости 10 дюймов в минуту требуется 0,06 секунды. Если бы отверстие выполнялось встроенным инструментом для сверления/зенкерования, пользователи сэкономили бы время на индексацию инструмента для зенковки, подвод и отвод от отверстия, а также 0,060 секунды на зенковку. Если шаблон из 20 отверстий создается с помощью встроенных инструментов для сверления/зенкерования с использованием сверлильной головки, которая просверливает все отверстия одновременно, экономится много времени. 0003

0003

Типичные области применения

Когда верхняя поверхность детали всегда находится на одной и той же высоте по вертикали, микростопорные инструменты с сепаратором обеспечивают точную глубину при работе с ручными инструментами или на сверлильных станках. Клетки для этих инструментов можно регулировать с шагом 0,005 дюйма или 0,001 дюйма, чтобы обеспечить контроль глубины.

Программа ЧПУ может обеспечить требуемый контроль глубины, но когда заготовки искривлены, имеют литые поверхности, которые различаются по высоте, или при зенкеровании верхнего слоя в металлическом/композитном пакете, может потребоваться регулируемый держатель блокировки в сочетании с микростопом инструмент. Они распространены в аэрокосмической промышленности, чтобы гарантировать, что глубина зенкерования всегда находится в пределах допуска, особенно когда зенкерование выполняют роботы.

Предоставлено техническим документом Horng-SME

Рис. 3. Диаграмма скорости подачи для ЧПУ и роботизированного сверления.

3. Диаграмма скорости подачи для ЧПУ и роботизированного сверления.

Если зенкер врезается в заднюю часть тонких листов для соблюдения допусков по глубине верхней стороны, важно иметь подкладочный лист под отверстием, чтобы предотвратить образование заусенцев и вздутие материала. Зенковка очень тонких материалов может оказаться невозможной. В этих случаях компании делают углубление на входе в отверстие, чтобы обеспечить формованную зенковку. Углубление выполняется быстро и без сколов, и его можно выполнить с помощью простого инструмента для углубления на сверлильном станке.

Обычно минимальная толщина листа для зенковки составляет 0,032 дюйма, и обычная практика ограничивает глубину зенковки двумя третями толщины листа. Например, в руководстве по структурному ремонту Boeing SRM 51-40-08 отмечается, что глубина зенковки не должна превышает 60 % толщины материала. При более глубоком погружении образуется кромка, близкая к лезвию ножа, что при некоторых стрессовых нагрузках приводит к плохим усталостным свойствам. Для композитной обшивки самолета эмпирическое правило для максимальной глубины зенковки составляет примерно 70 % толщины конструкционного ламината.

Для композитной обшивки самолета эмпирическое правило для максимальной глубины зенковки составляет примерно 70 % толщины конструкционного ламината.

Для тонких пластиковых листов производители обычно помещают листы между слоями более жесткого пластикового листа или фибрового картона. При зенкеровании пластика часто используются фрезы и зенкеры Weldon из-за их способности свободно резать и низкой стоимости. Частота вращения шпинделя 18 000 об/мин и скорость подачи до 200 дюймов в минуту являются обычными при зенкеровании пластмасс.

Рекомендуемые скорости и подачи зависят от обрабатываемого материала, количества зубьев в инструменте, материала и конструкции инструмента, а также покрытия инструмента. В таблице 1 (см. ниже) приведены рекомендуемые скорости резания для зенкеров из быстрорежущей стали без покрытия и твердосплавных зенкеров для различных материалов.

Таблица 1. Рекомендуемые скорости зенкования.

Material

Recommended surface speed (sfm)

HSS cutter

Carbide cutter

Aluminum/aluminum alloys

150-250

300-500

Brass/bronze (ordinary)

75- 125

150-250

Чугун – литой (мягкий)

75-125

125-225

Чугун – литой (среднетвердый)

50-100

100-175

Железо-Жесткий охлажденный

10-20

20-35

Железо-Mallable

80-90

90-1509

Магний/магния. 400

400

MONEL, High-Nickel Steel

30-50

50-75

ПЛАСТИКИ, BAKELITE

100-250

250-400

Сталь-мягкая (0,2-0,3 процента углерода)

80- 80- 80- 800002 сталь 100

120-170

Сталь – мягкая (0,4-0,5% углерода)

70-80

80-150

Сталь-Инструмент (1,2 процента углерода)

50-60

60-100

Сталь-Покрасений

40-50

50-80

Сталь-Средство. (300-400 Brinnell)

20-30

30-50

Сталь – высокопрочная (35-40 HRC)

30-40

40-60

Сталь – высокопрочная (0 HRC)

25-35

35-55

Сталь – высокопрочная (45-50 HRC)

15-25

25-40

Сталь-высокий растяжение (50-55 HRC)

7-15

15-20

нержавеющая сталь-Бесплатная обработка

30-80

80-125

СТАЙНЕСКАЯ

15-50

50-75

TI-75A (коммерчески чистый титан)

50-60

60-90

Неудовлетворительные сплавки

15-20

25-35

Hastelloy (RWAT).

15-20

25-35

Hastelloy (Cast)

5-7

7-15

Rene

15-20

20-30

Предоставлено M.A. Ford Manufacturing

Различные дизайны

, чтобы гарантировать, что No Sharp. на потайных отверстиях существуют кромки, Craig Tools International производит конструкцию со вставным лезвием, которая включает радиус скругления, где направляющая часть встречается с концом зенковки (рис. 4). Конструкция позволяет использовать одни и те же лезвия для отверстия любого размера, независимо от диаметра пилотного отверстия.

Предоставлено Craig Tools

Рис. 4. Craig Tools Versi-Sink позволяет одному лезвию производить одинаковое скругление кромки независимо от диаметра отверстия. Только пилот должен быть изменен.

В некоторых конструкциях предусмотрены зенковки или радиусы на дне (стороне выхода) отверстий без переворачивания детали. Большинство из них используют какую-либо форму расширяющейся режущей головки, когда головка выходит из нижней части отверстия. Втягивание его по вертикали обеспечивает зенковку. Если опустить инструмент, а затем еще раз изменить направление вращения шпинделя, фреза втягивается, что позволяет извлечь инструмент, не повреждая стенки отверстия.

Втягивание его по вертикали обеспечивает зенковку. Если опустить инструмент, а затем еще раз изменить направление вращения шпинделя, фреза втягивается, что позволяет извлечь инструмент, не повреждая стенки отверстия.

Когда пользователи хотят получить чистовую отделку поверхности и быстро резать большинство металлов, рекомендуются вращающиеся боры из-за их малого количества стружки. Большинство вращающихся боров предназначены для небольших отверстий, а стандартные инструменты имеют диаметр всего 0,004 дюйма. Из-за большого количества зубьев и мелкой стружки, которую они производят, вращающиеся боры могут работать на гораздо более высоких скоростях вращения шпинделя, чем обычные зенкеры.

Таблица 3 , Рекомендуемые максимальные скорости для твердосплавных боров без покрытия по металлам

Tool diameter (in.)

Standard cut

Coarse cut

Fine cut

1⁄16

183,000

244,000

123,000

1⁄8

91,000

122,000

61,000

3⁄16

61 000

81 000

41 0009

¼

46 000

61 0009

5-16

36 0009 3

49000 9000 9000 24 000 240003

36 00093

49 000 9000 9000 24 000 24000 24000 2

36 000 3

49 000 9000 9000 24 000 24 000 240003

36 0003

49000 9000 9000 24 000 240003

36 0003

4 9000 24 000 24 000

0003

3⁄8

30,000

40,000

20,000

7⁄16

26,000

35,000

17,000

½

22,500

30,000

15,000

5⁄8

18,500

25 000

12 000

¾

15000

20 000

10 000

1

11,250

15 0009

7 500

1 1,8

9000

13 000

7 000

Предоставлено Menlo Tool

Некоторые отверстия требуют удаления заусенцев только для обработки их входов и выходов, но когда спецификация детали требует зенковки, зная, какая конструкция инструмента обеспечивает наименьшую стоимость, можно произвести зенкерование. продуктивно. CTE

продуктивно. CTE

Об авторе: Д-р Лару К. Гиллеспи имеет 40-летний опыт производства прецизионных деталей в качестве инженера и менеджера. Он является автором 12 книг по снятию заусенцев и более 220 отчетов и статей по механообработке. Ему можно написать по электронной почте [email protected].

Большинство основных конструкций инструментов для создания цилиндрической фаски имеют модификации для создания радиуса. Инструменты, как правило, имеют некоторое расчетное биение, которое служит небольшим заходом в радиус. Это помогает гарантировать, что инструмент не создаст подрез в заготовке из-за небольших различий в расположении инструмента. Другими словами, это не точный полный радиус 90°.

Для отверстий диаметром менее 1/8 дюйма некоторые пользователи считают, что стоматологические или миниатюрные резиновые полировальные инструменты обеспечивают желаемое закругление и сглаживание краев, особенно при ручных операциях. от 4 до 8 микродюймов R и ). Это выгодно при закруглении миниатюрных отверстий в нержавеющей стали.

Это выгодно при закруглении миниатюрных отверстий в нержавеющей стали.

Конусность отверстия с помощью механического резания обычно включает развертывание конической фрезой. В дополнение к сужению для улучшения потока жидкости, применение конических разверток для штифтов позволяет правильно установить стандартные конические штифты. Наилучшие результаты будут достигнуты, если отверстие просверлено на несколько тысячных меньше, чем малый диаметр готового рассверленного отверстия. Конические отверстия также используются для правильной установки шаровых шарниров и наконечников рулевых тяг на шпиндели.

Компания Clarkson & Foreman Inc., производитель конических разверток, указала, что развертки с прямыми канавками могут иметь преимущество при обработке глухих отверстий, поскольку левосторонние спиральные канавки имеют тенденцию выталкивать стружку вперед. Скорость развертывания должна составлять примерно 50 процентов от скорости, используемой для сверления того же материала. Более высокие скорости, как правило, не являются преимуществом, но могут быть возможны в исключительно жестких и эффективных машинах. Подача при развертывании должна быть примерно вдвое больше, чем подача при сверлении. Недостаточная подача может ухудшить чистоту и округлость отверстия и увеличить износ инструмента.

Более высокие скорости, как правило, не являются преимуществом, но могут быть возможны в исключительно жестких и эффективных машинах. Подача при развертывании должна быть примерно вдвое больше, чем подача при сверлении. Недостаточная подача может ухудшить чистоту и округлость отверстия и увеличить износ инструмента.

—Л. Gillespie

Информация о фрезеровании и сверлении – Лаборатория Caltech MCE

FOLT СОДЕРЖАНИЕ ОСНОВНЫЕ ОПАСЫ ПЕРЕДЕЛИ Основы бурения Основы рецепции Проблемы с болтовни Скалование фрезерования против традиционного фрезерования . Опции и аксессуары Процедура смены инструмента Выпрямление блока Биение инструмента и стойкость инструмента |

Основные операции фрезерования

Контурное фрезерование Контурное фрезерование предназначено для удаления материала с внешней поверхности детали.

| Прорези Долбление — это удаление материала, если ширина паза соответствует размеру фрезы.

| Плунжерное фрезерование Плунжерное фрезерование — это процесс подачи концевой фрезы в заготовку для создания вертикального отверстия.

|

|---|---|---|

Выемка Создание карманов — это удаление материала изнутри заготовки для создания полости или «кармана». Вы начинаете с погружения в деталь по оси Z. Затем разрежьте по осям X и Y, чтобы удалить материал.

| Снятие фаски Снятие фаски — это удаление материала с кромки заготовки, в результате чего получается наклонная поверхность в месте пересечения двух граней.

| Торцевое фрезерование Наплавка предназначена для получения плоской поверхности на заготовке. Это можно сделать с помощью обычной плоскодонной концевой фрезы или торцевой фрезы.

|

Нахлыст Наплавка предназначена для получения плоской поверхности на заготовке.

| Сверление Сверление предназначено для создания отверстия в заготовке путем подачи сверла по оси Z (вертикально).

| Расширение

|

Зенковка Зенковка предназначена для проделывания отверстия большего диаметра в верхней части детали для углубления головки винта ниже верхней поверхности.

| Зенковка Зенковка предназначена для создания фаски на краю отверстия или прорези.

| Сверление Растачивание включает использование расточной головки и расточной оправки для создания внутреннего диаметра заготовки.

|

Нарезание резьбы Нарезание резьбы — это процесс создания резьбы внутри отверстия с помощью режущего инструмента, называемого метчиком.

| ласточкин хвост Соединение «ласточкин хвост» обычно используется для двух частей, чтобы скользить вместе и обеспечивать более плавное движение между частями.

| Протяжка Протяжка предназначена для удаления материала линейными движениями с помощью протяжного инструмента. Это делается путем установки протяжки в шпиндель и ее использования для вертикального удаления материала.

|

Основы сверления

В каких случаях необходимо использовать точечное сверло?

Нужно ли сверлить каждый раз, когда нужно просверлить точное отверстие? В конце концов, его цель — обеспечить точное расположение отверстия. Короткое точечное сверло очень жесткое, и при прицельной стрельбе вряд ли произойдет отклонение, верно? Ну, это зависит от того, используете ли вы твердосплавное сверло или сверло для шуруповерта, нанесение точечных швов обычно не требуется. Сам карбид настолько жесткий по сравнению с быстрорежущей сталью, что сверло сделает отверстие там, где он расположен. На самом деле, большинство производителей не рекомендуют использовать твердосплавные спиральные сверла или вставные сверла, потому что ими легко сколоть карбид в углублении.

Короткое точечное сверло очень жесткое, и при прицельной стрельбе вряд ли произойдет отклонение, верно? Ну, это зависит от того, используете ли вы твердосплавное сверло или сверло для шуруповерта, нанесение точечных швов обычно не требуется. Сам карбид настолько жесткий по сравнению с быстрорежущей сталью, что сверло сделает отверстие там, где он расположен. На самом деле, большинство производителей не рекомендуют использовать твердосплавные спиральные сверла или вставные сверла, потому что ими легко сколоть карбид в углублении.

| Спиральные сверла длиной до шуруповерта короче и жестче, чем длина джоббера, обычно их не нужно предварительно засверливать, если только вы не сверлите криволинейную поверхность. |

Бывают случаи, когда вы не сможете обойтись без сверла джобберской длины, потому что отверстие слишком глубокое для сверла с винтовым станком. В этом случае вы можете засверлить точечное сверло, чтобы начать спиральное сверло, или вы можете просверлить неглубокую часть отверстия с помощью шуруповерта, а затем переключиться на более длинное сверло. В любом случае вам предстоит смена инструмента, так что это шесть из одного и полдюжины из другого.

В любом случае вам предстоит смена инструмента, так что это шесть из одного и полдюжины из другого.

Центровочные сверла с ЧПУ из-за отсутствия зазора в корпусе и не предназначены для сверления на глубину, превышающую угол при вершине. Центровочные сверла 90° и 120° в основном используются для создания начальной точки для дополнительных сверл 118° и 135° соответственно . Центровочное сверло NC с вершиной 142º предназначено для центровки твердосплавных сверл с углом 140º.

Примечание для твердосплавных сверл: Центр твердосплавного сверла должен соприкасаться с центром просверленного отверстия, если внешние края соприкоснутся первыми, это приведет к сколу сверла!

Могу ли я использовать центровочное сверло вместо точечного сверла?

Многие механики используют центрирующие сверла вместо настоящих центровочных сверл. Центровочные сверла предназначены для создания отверстия, подходящего для центра токарного станка. У них есть наконечник, состоящий из двух частей, с небольшим пилотным наконечником, а также с большей площадью зенковки сверла. Хотя центрирующие сверла дешевле, чем точечные сверла, они имеют некоторые недостатки. Например, маленький пилотный наконечник очень деликатный, и если он сломается, сверло перестанет резать. Не очень приятно, если вы выполняете работу, связанную с обнаружением множества дыр. Другая проблема заключается в том, что угол отверстия центрирующего сверла обычно составляет 60°. Когда это возможно, вам нужен угол, который больше, чем угол спирального сверла HSS. Чем уже угол прицеливания, тем ближе к внешнему диаметру спирального сверла соприкасается первым. Если канавки спирального сверла не заточены идеально, одна из них коснется точечного отверстия раньше другой, и сверло попытается отклониться. Это противоречит цели точечного сверления и может привести к менее точному отверстию. Более широкий угол настоящего точечного сверла означает, что наконечник спирального сверла режет первым, что обеспечивает более точное отверстие.

У них есть наконечник, состоящий из двух частей, с небольшим пилотным наконечником, а также с большей площадью зенковки сверла. Хотя центрирующие сверла дешевле, чем точечные сверла, они имеют некоторые недостатки. Например, маленький пилотный наконечник очень деликатный, и если он сломается, сверло перестанет резать. Не очень приятно, если вы выполняете работу, связанную с обнаружением множества дыр. Другая проблема заключается в том, что угол отверстия центрирующего сверла обычно составляет 60°. Когда это возможно, вам нужен угол, который больше, чем угол спирального сверла HSS. Чем уже угол прицеливания, тем ближе к внешнему диаметру спирального сверла соприкасается первым. Если канавки спирального сверла не заточены идеально, одна из них коснется точечного отверстия раньше другой, и сверло попытается отклониться. Это противоречит цели точечного сверления и может привести к менее точному отверстию. Более широкий угол настоящего точечного сверла означает, что наконечник спирального сверла режет первым, что обеспечивает более точное отверстие. Наконец, перемычка точечного сверла обычно тоньше, чем у центрирующего сверла, поэтому оно режется легче и с меньшим нагревом.

Наконец, перемычка точечного сверла обычно тоньше, чем у центрирующего сверла, поэтому оно режется легче и с меньшим нагревом.

Сверла для листового металла:

| Лопастные сверла: |

Эти сверла требуют жесткой фиксации инструмента во избежание поломки и не должны использоваться для ручного сверления. Эти биты имеют короткие канавки и прочную конструкцию, предотвращающую заедание, которое деформирует листовой металл и тонкостенные трубы. Также можно использовать сверло с прямой канавкой, см. изображение в разделе «Сверла для меди и латуни» ниже.

| Ступенчатые сверла: |

Эти сверла можно использовать с ручными дрелями, они имеют ступени с постепенно увеличивающимся диаметром, что позволяет вам сверлить широкий диапазон размеров одним сверлом. Также можно использовать сверло с прямой канавкой, см. изображение в разделе «Сверла для меди и латуни» ниже.

Сверла для меди и латуни:

| Сверла с прямой канавкой: |

Эти сверла используются при сверлении меди или латуни, поскольку они менее склонны «закапывать» или захватывать материал, их также можно использовать для сверления листового металла.

Какой патрон использовать: сверлильный или цанговый?

Выбор между использованием сверлильного патрона или цангового патрона для точечного сверла или любого другого спирального сверла разделен, потому что мы оптимизируем два параметра, и для каждого из них есть свой выбор.

Для достижения максимальной точности используйте цанговый патрон для центровочных и спиральных сверл. Традиционные сверлильные патроны менее точны, а держатели концевых фрез с установочным винтом еще хуже.

Тем не менее, по удерживающей способности сверлильный патрон является победителем.

Вот почему: сверлильный патрон концентрирует свой захват в трех узких местах, которые имеют высокое локализованное напряжение смятия, вызывающее незначительные деформации поверхности, препятствующие проскальзыванию.

Если вам нужна большая жесткость, а не сила удержания крутящего момента, используйте цангу. Одним из признаков необходимости большей жесткости является сверло, создающее отверстие трехлепестковой формы, в этом случае используйте цангу для удержания сверла.

Было время, когда сверло с плоским дном можно было использовать для просверливания цековки. Предпочтительно, чтобы для этого применения использовалась концевая фреза, но если используется сверло с плоским дном, используйте цанга вместо сверлильного патрона сверлильный патрон позволяет сверлу перемещаться повсюду…

При сверлении материала, склонного к деформационному упрочнению, уменьшите скорость подачи непосредственно перед тем, как сверло войдет в материал, на 50% для увеличения срока службы инструмента.

Выберите правильную длину сверла

Выберите правильный угол наклона спирали

Выбор сверла

youtube.com/embed/sykjB7fS1Po» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Основные сведения о развертке

Всякий раз, когда отверстие должно иметь допуск, превышающий приблизительно ±1% от его диаметра, отверстие следует развернуть или расточить до нужного размера.

- Развертки должны вращаться на половине скорости вращения шпинделя и на удвоенной скорости подачи сверла сравнимого размера. Используйте G86, развертку следует втягивать при выключенном шпинделе, чтобы сохранить чистоту поверхности отверстия и уменьшить раструб во входной зоне отверстия.

- Отверстие Pre-Ream размером следует оставить UNDERSIZE на величину, указанную ниже:

- Размер развертки: <0,06 = 0,005 дюйма

- Размеры развертки: 0,06≤D<0,25 = 0,010 дюйма

- Размеры развертки: 0,25≤D<0,50 = 0,015 дюйма

- Размеры развертки: 0,50≤D<1,50 = 0,025 дюйма

- СТИЛЬ ФЛЕЙТ

- Прямые канавки — Хорошо подходят для широкого спектра применений.

- Правые спиральные канавки — Старайтесь перекрывать разрывы, такие как шпоночные канавки, прорези или пересекающиеся отверстия; Хорошая способность удаления стружки для пластичных материалов и глухих отверстий.

- Левые спиральные канавки — Также имеют тенденцию перекрывать разрывы; Подходит для чугуна, термообработанной стали и других твердых материалов; Не использовать в глухих отверстиях .

- Расширительные развертки — Экономичные для абразивных материалов.

- Прямые канавки — Хорошо подходят для широкого спектра применений.

- Более подробную информацию см. в этом Руководстве по развертке.

Проблемы с вибрацией

Щелкните здесь, чтобы узнать о возможных причинах вибрации концевой фрезы.

Попутное фрезерование и обычное фрезерование

Формы концевых фрез

| Плоское дно | Бычий нос | Мяч | Фаска |

Руководство по поиску и устранению неисправностей концевой фрезы

Компоненты крепления

Опционы и аксессуары для машин

Процедура изменения инструмента

Квадратный блок

Инструментальный инструмент run-out Life

Инструмент. ?

?

Компания Big Kaiser провела тесты со сверлами и уменьшила биение твердосплавных сверл с 0,0006″ до 0,00008″ (мало!) В результате срок службы инструмента увеличился в 3 раза. Ух ты!

В сети гуляет множество эмпирических правил и анекдотических ответов, но вот краткая и понятная диаграмма, объясняющая, как биение влияет на срок службы инструмента:

Биение (TIR) в процентах от нагрузки на стружку по сравнению со сроком службы инструмента…

На этой диаграмме биение указано в процентах от нагрузки стружки, которая представляет собой толщину одной стружки, срезаемой вашим резаком. Вот как мне нравится думать о биении — оно увеличивает нагрузку на стружку сверх того, что вы предполагали. Как видите, срок службы инструмента резко сокращается, когда мы получаем TIR (общее индицируемое биение), превышающее примерно 20 % целевого количества стружки вашего фрезы. Это также объясняет, почему биение так тяжело для крошечных фрез — они имеют небольшую нагрузку стружки и в результате могут выдерживать очень небольшое биение.

Эта операция предназначена для обработки деталей с плоскими гранями. Имейте в виду, что вы можете создавать выпуклые прямые углы, но не можете создавать вогнутые прямые углы без радиуса между сегментами.

Эта операция предназначена для обработки деталей с плоскими гранями. Имейте в виду, что вы можете создавать выпуклые прямые углы, но не можете создавать вогнутые прямые углы без радиуса между сегментами. Используйте плунжерное фрезерование для отверстий внахлест или при входе в деталь для обработки кармана/паза.

Используйте плунжерное фрезерование для отверстий внахлест или при входе в деталь для обработки кармана/паза.