Содержание

3.2.2. Трудовая функция \ КонсультантПлюс

Срок действия документа ограничен 1 марта 2029 года.

3.2.2. Трудовая функция

Наименование | Выполнение работ по заливке и литью из свинцово-оловянистых сплавов сложных и крупных деталей железнодорожного подвижного состава и изделий | Код | B/02.3 | Уровень (подуровень) квалификации | 3 |

Происхождение трудовой функции | Оригинал | X | Заимствовано из оригинала | ||

Код оригинала | Регистрационный номер профессионального стандарта |

Трудовые действия | Выплавка с литьем сложных и крупных деталей и изделий из свинцово-оловянистых сплавов |

Подготовка стальной ленты и деталей к заливке баббитом | |

Приготовление свинцового баббита | |

Заливка стальной ленты, моторно-осевых подшипников свинцовым баббитом на баббитозаливочном агрегате | |

Заливка стальной ленты, моторно-осевых подшипников свинцовым баббитом на баббитозаливочном агрегате под давлением | |

Фрезерование ленты после заливки баббитом | |

Обслуживание баббитозаливочного агрегата | |

Необходимые умения | Пользоваться плавильными печами и баббитозаливочным агрегатом при выполнении работ по заливке и литью из свинцово-оловянистых сплавов сложных и крупных деталей железнодорожного подвижного состава и изделий |

Пользоваться приспособлениями и специальным инструментом при выполнении работ по заливке и литью из свинцово-оловянистых сплавов сложных и крупных деталей железнодорожного подвижного состава и изделий, содержать их в исправном состоянии | |

Применять известные способы выполнения работ по заливке и литью из свинцово-оловянистых сплавов сложных и крупных деталей железнодорожного подвижного состава и изделий (заливка, ручная заливка, машинная заливка баббитом, выплавка изношенного баббита) | |

Применять способы подготовки стальной ленты и деталей железнодорожного подвижного состава и изделий к заливке баббитом | |

Применять способы приготовления свинцового баббита | |

Применять способы фрезерования ленты после заливки баббитом | |

Необходимые знания | Нормативно-технические и руководящие документы по выполнению работ по заливке и литью из свинцово-оловянистых сплавов сложных и крупных деталей железнодорожного подвижного состава в части, регламентирующей выполнение трудовых функций |

Нормативно-технические и руководящие документы по обслуживанию баббитозаливочного агрегата в части, регламентирующей выполнение трудовых функций | |

Способы заливки вкладышей ползунов паровозов, вкладышей шатунных и коренных подшипников дизелей, пробок контрольных паровых котлов | |

Способы заливки пор и раковин вкладышей и подушек опорных и упорных подшипников | |

Способы заливки валов эксцентриковых, вкладышей паровых, гидравлических турбин и крекинг-насосов, колодок бугелей паровых турбин, конусов дробилок, рубашек масляно-винтовых насосов | |

Способы ручной заливки баббитом вкладышей и подушки подшипников | |

Способы машинной заливки на баббитозаливочном агрегате вкладышей опорных и упорных подшипников | |

Способы выплавки изношенного баббита и заливка нового для подшипников бурсовых, моторно-осевых и дышловых | |

Способы заливки баббитом подушек упорных подшипников | |

Промышленная химия, свойства металлов и сплавов в части, регламентирующей выполнение трудовых функций | |

Процесс подготовки стальной ленты к заливке баббитом и технические требования, предъявляемые к сталебаббитовой ленте | |

Технологический процесс заливки сложных и крупных деталей железнодорожного подвижного состава и изделий из свинца (вкладышей ползунов паровозов, вкладышей шатунных и коренных подшипников дизелей, пробок контрольных паровых котлов, валов эксцентриковых, вкладышей паровых, гидравлических турбин, крекинг-насосов, колодок бугелей паровых турбин, конусов дробилок, рубашек масляно-винтовых насосов) | |

Технологический процесс заливки сложных и крупных деталей железнодорожного подвижного состава и изделий баббитом (подушек упорных подшипников) | |

Технологический процесс ручной заливки сложных и крупных деталей железнодорожного подвижного состава и изделий баббитом (вкладышей и подушек подшипников) | |

Технологический процесс машинной заливки сложных и крупных деталей железнодорожного подвижного состава и изделий на баббитозаливочном агрегате (вкладышей опорных и упорных подшипников) | |

Технологический процесс выплавки изношенного баббита сложных и крупных деталей железнодорожного подвижного состава и изделий, заливки нового (подшипников бурсовых, моторно-осевых и дышловых подвижного состава) | |

Состав и свойства различных марок баббита и сплавов, содержащих свинец, свойства черных и цветных металлов | |

Правила приготовления свинцового баббита, режимы плавления баббита и входящих в него элементов | |

Устройство, конструктивные особенности и кинематические схемы плавильных печей и баббитозаливочного агрегата в части, регламентирующей выполнение трудовых функций | |

Правила использования плавильных печей и баббитозаливочного агрегата | |

Правила применения средств индивидуальной защиты при выполнении работ по заливке и литью из свинцово-оловянистых сплавов сложных и крупных деталей железнодорожного подвижного состава и изделий | |

Требования, предъявляемые к качеству работ по заливке и литью из свинцово-оловянистых сплавов сложных и крупных деталей железнодорожного подвижного состава и изделий | |

Требования охраны труда, электробезопасности и пожарной безопасности в части, регламентирующей выполнение трудовых функций | |

Другие характеристики | — |

Подготовка баббита к заливке.

Ко времени

окончания лужения баббит, подлежащий

заливке во вкладыши, должен быть

расплавлен для того, чтобы не подвергать

вкладыши подшипника повторному нагреву

и для предохранения луженой поверхности

от окисления. Качество баббита будет

тем лучше и угар тем меньше, чем меньше

времени будет находиться баббит в

расплавленном состоянии. Поэтому к

моменту заливки все вкладыши, подлежащие

заливке за один прием из одного тигля,

должны быть так изготовлены, чтобы не

задерживать процесса заливки. Кроме

того, следует расплавлять только такое

количество баббита, которое одновременно

потребуется для заливки.

Определение

количества баббита, необходимого для

заливки того или иного вкладыша, исходя

из толщины слоя баббита и припуска на

чистовую механическую обработку ,

производится по формуле:

G

=

Dxdv

где G — вес баббита,

необходимый для заливки вкладыша, г;

D — диаметр

расточки вкладыша под заливку, см;

X — толщина заливаемого слоя баббита ( толщина слоя баббита на вкладыши и припуск на обработку), см;

d — длина

вкладыша, включая припуск на обработку,

см;

v — удельный

вес баббита — 7,2 г/см3.

Толщина баббитовой

заливки, подсчитанная по этой формуле

и припуск на механическую обработку

заливок, который должен обеспечивать

полное снятие при токарной обработке

слоя с усадочной рыхлостью, принимаются

по данным таблицы 2.

Значительно

увеличивать припуски на обработку по

сравнению с указанными не следует, т.к.

наилучшей частью баббита являются слои,

прилегающие к телу вкладыша и к сердечнику

формы; средние слои имеют менее

удовлетворительную структуру из-за их

застывания в последнюю очередь, вследствие

чего в них в наибольшем количестве

скапливаются пузыри и примеси.

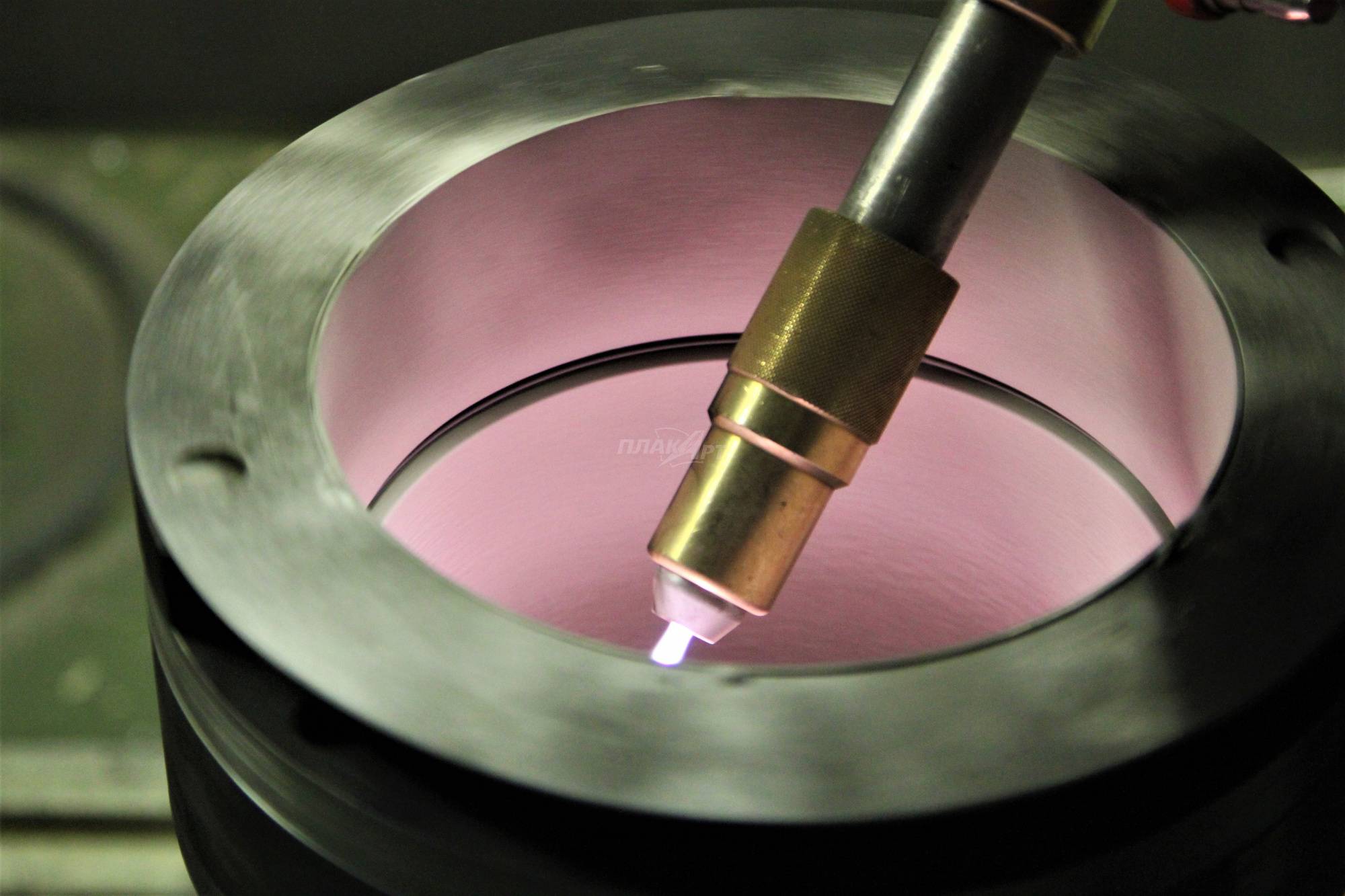

Расплавление

баббита для заливки рекомендуется

производить в электроплавильной ванне

небольшой мощности, в которой легче

выдержать необходимую температуру, при

отсутствии такой

Таблица

2

Толщина баббитовой

заливки вкладышей опорных подшипников

и припуск на ее механическую обработку,

мм

Диаметр шейки

Толщина баббитовой Припуск на

механическую

вала

заливки обработку

баббитовой

заливки на

радиус

50 и меньше

6 -8 1 — 3

100

10 -12 3 -5

200

12 — 13 5 — 10

300 и больше

20 и больше 10 — 15

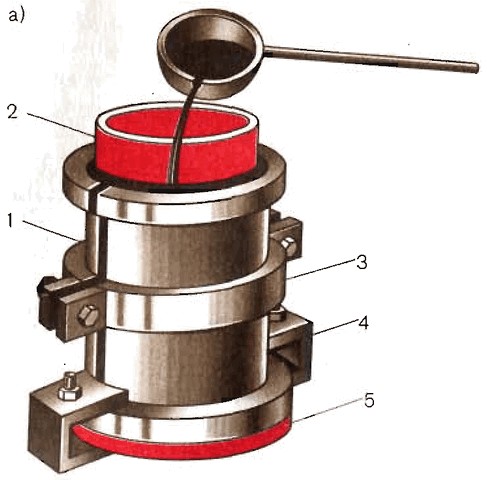

возможности, в

глубоком чугунном или железном сосуде

(тигле). Эти сосуды изготавливают такого

Эти сосуды изготавливают такого

типа, как указано на рис1.1, что гарантирует

заливку расплавленного баббита из

нижних слоев; благодаря такой конструкции

во вкладыши не попадают уголь, шлак и

другие примеси, обычно находящиеся на

поверхности расплавленного баббита.

Нагрев таких

сосудов можно производить на горне, на

пламени газовой горелки или на специальной

лампе. При расплавлении нового баббита,

чтобы сократить время его нагрева и

уменьшить шлакообразование, нужно

загружать куски баббита в хорошо

разогретый тигель (до 400 -500С)

и нагрев до необходимой температуры

производить возможно быстрее.

Баббит во время

расплавления и заливки сильно окисляется

при соприкосновении с воздухом, и окислы,

попадая в сплав, являются причиной

растрескивания баббита и отставания

его во вкладыше.

Для предохранения

его от окисления на поверхность

расплавленного баббита насыпают слой

мелкого древесного угля толщиной 25 —

30мм и величиной кусков 5 — 10мм; употребляемый

для этой цели уголь для очистки от

угольной пыли должен быть просеян через

сито, т. к. угольная пыль примешиваясь

к. угольная пыль примешиваясь

к баббиту, ухудшает его качество.

Кроме того,

расплавленный баббит следует рафинировать

хлористым аммонием; для этого 20 — 30г.

хлористого аммония (сухого нашатыря)

заворачивается в бумагу и с помощью

рафинировальника (стальная трубочка с

отверстием) погружается в сосуд с

расплавленным баббитом, пока при

тщательном его перемешивании не

прекратится кипение металла и выделение

газов ( обычно 5 — 10 мин). В процессе самой

заливки при незначительном окислении

сплава хлористый аммоний можно

непосредственно засыпать и на поверхность

жидкой ванны при одновременном ее

перемешивании. При рафинировании

происходит разложение нашатыря на

аммиак и хлористый водород, вызывающее

бурное перемешивание сплава, а выделяющийся

хлор соединяется с окислами, ошлаковывает

их, и шлак всплывает наверх, где он может

быть удален.

Баббит не следует

сильно перегревать, т.к. помимо повышения

угара, слишком горячий сплав ведет к

крупнозернистой структуре, хрупкости,

склонности к растрескиванию и плохим

механическим качествам.

Температура

плавления баббитов зависит от их состава;

температуры при которой производится

заливка, всегда должна быть на 50 — 70С

выше температуры плавления для того,

для того чтобы иметь запас тепла, идущий

на потери в процессе заливки т.е , чтобы

баббит был жидкотекучим и хорошо

заполнял, а не застывал немедленно в

холодном подшипнике.

Расплавление

баббита Б-83 происходит при температуре

350С;

перед заливкой его температура должна

быть доведена до 400 -410С.

Подержание

необходимой температуры баббита является

одним из главнейших условий получения

хорошей заливки вкладышей.

ЗАЛИВКА

ВКЛАДЫШЕЙ БАББИТОМ.

Подшипники,

формы и приборы для заливки подогреваются

паяльной лампой или другим способом до

температуры 250 — 260С.

Заливка в холодный вкладыш и форму дает

баббит, который недостаточно прочно

сцепляется с вкладышем. Объясняется

это тем, что при заливке баббита в

холодный вкладыш последний разогреваясь

за счет тепла расплавленного баббита,

начинает расширяться; в это же время

охлаждающийся баббит начинает давать

усадку. Ясно, что вследствие перемещения

Ясно, что вследствие перемещения

поверхностей вкладыша и баббита одной

относительно другой нельзя получить

прочного их соединения после остывания.

Заливка каждого

вкладыша производится в один прием

быстро (1,5 — 3 мин), но без брызг, сильной,

короткой непрерывной струей. Для этого

необходимо держать носок тигля у самого

литника и иметь тигель достаточной

емкости, чтобы процесс заливки вести

непрерывно. Заливка тонкой струей может

привести к образованию раковин в

застывшем баббите. Если струя в процессе

заливки будет прервана, то в залитом

баббите образуется расслоение, т.к.

часть его, попавшая в форму раньше,

успеет застыть и на эту уже застывшую

часть ляжет следующая часть баббита.

При заливке необходимо следить за тем,

чтобы во вкладыши не попали частицы

угля и шлака.

Вкладыши обычно

заливаются вручную или центробежным

способом. Центробежным

способом

рекомендуется заливать вкладыши

диаметром 150 — 400 мм. А диаметром до 150 мм

и свыше 400 мм следует заливать вручную.

Заливка центробежным способом вкладышей

диаметром более 400мм не производится

из-за большого их веса и затруднительности

должной выверки на станке для избежания

биения неуравновешенных масс вкладыша.

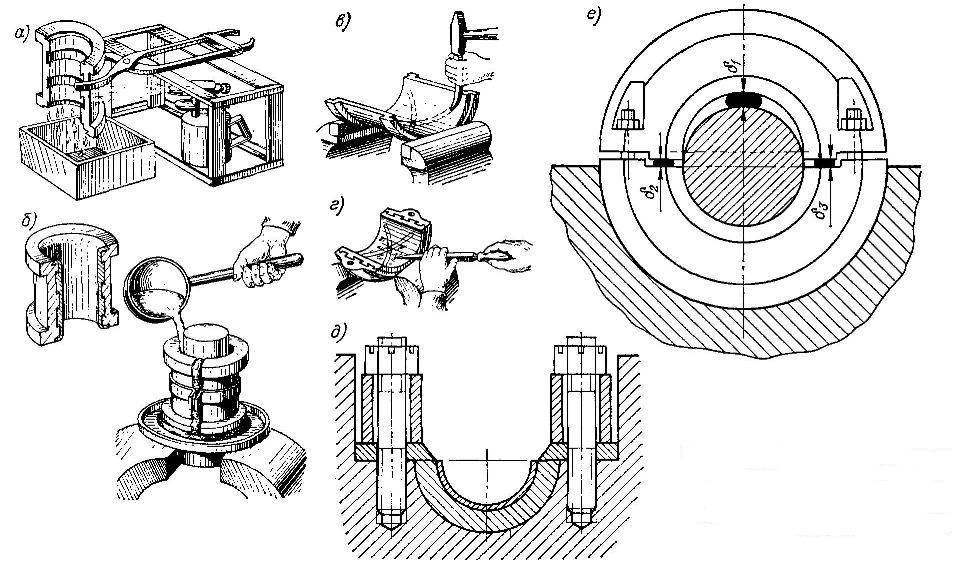

Вручную

вкладыши

обычно заливаются в самодельные формы,

в которых основной частью является тело

самого вкладыша (рис. 1.2). Заливку

предпочтительнее вести при вертикальном

положении вкладышей, что дает большую

плотность баббита. При заливке вкладышей

в сборе еще горячие просушенные половины

вкладышей должны быть стянуты хомутами

после укладки на разъем между ними

асбестовой прокладки; также должны быть

заложены асбестом все отверстия, чтобы

не заплавить их баббитом при заливке.

Для избежания

образования усадочных раковин при

заливке следует форму наращивать так,

чтобы часть излишнего расплавленного

баббита переходила во вкладыши (рис1.2.б),

как только при остывании, начнется

образование усадочных раковин. Наращивание

производится путем наложения на верх

формы бурта из обмазки, состоящей из

50% тонко размолотой обыкновенной глины,

20% волокнистого асбеста и 30% воды.

Заливку больших

вкладышей турбин можно также производить

с заформовкой каждой половины вкладыша

в земляную форму. Формы и сердечники

должны быть высушены во избежание

образования пузырьков и пористости

заливки.

В качестве

сердечников в приспособлениях для

заливки подшипников применяются

стальные стержни; диаметр стержня должен

быть меньше диаметра вкладыша на две

толщины заливаемого слоя плюс припуск

на обработку. Для более быстрого

охлаждения баббита после заливки

рекомендуется применять металлические

сплошные сердечники, поглощающие часть

тепла баббита и дающие более плотные и

менее истирающиеся поверхности заливки.

Деревянные сердечники могут способствовать

образованию газов, поэтому их применение

не рекомендуется.

Остывание

баббита во вкладыше должно происходить

снизу вверх, поэтому желательно, чтобы

в верхней части баббит оставался жидким

в течение 5 — 10 мин; для этого после заливки

верхнюю часть наружной поверхности

вкладыша следует подогревать паяльной

лампой , пока баббит не начнет остывать;

благодаря такому остыванию происходит

удаление газов и все вредные включения

и усадочные раковины располагаются в

прибыльной части, т. е. в той части, которая

е. в той части, которая

затвердевает в последнюю очередь,

является излишней и удаляется в процессе

дальнейшей обработки вкладыша.

Заливка вкладышей

вручную указанным выше способом имеет

некоторые недостатки, из которых

основными являются:

1) недостаточная

плотность баббита;

2)большой расход

баббита из-за необходимости значительных

припусков.

Более совершенным

способом является центробежная

заливка

вкладышей в собранном виде при их

вращении вокруг своей оси с приводом

от электрического мотора; для возможности

регулировки числа оборотов обычно

применяются электродвигатели постоянного

тока с регулируемым числом оборотов.

Конструкция

приспособленная для центробежного

способа заливки подшипников с применением

токарного станка приведена на рис. 1.3.

Подлежащий заливке вкладыш, подготовленный,

как указано ранее, и скрепленный хомутом

с асбестом прокладкой в разъеме,

закрепляется на токарном станке

специальными фланцами.

Расплавление

баббита и доведение его до температуры,

при которой производится заливка, должно

быть по времени связано с установкой

на токарном станке вкладыша, нагретого

до температуры 250 — 270С.

Без такой увязки продолжительный нагрев

баббита может быть вызван выгоранием

в нем сурьмы, в результате чего ухудшаются

его механические свойства и поверхность

заливки в эксплуатации будет быстро

истираться.

В один из фланцев,

имеющий отверстие в центре вводится

желобок с воронкой, по которому при

вращении от планшайбы токарного станка

во вкладыши поступает расплавленный

баббит. Поступая по желобу во вращающийся

горячий, только что залуженный вкладыш

( допускаемый перерыв во времени не

более 2,5 — 3,0 мин), баббит под действием

центробежной силы растекается по

внутренней поверхности вкладыша ровным

плотным слоем при полном отсутствии

пузырей. Все выемки вкладыша плотно

заполняются баббитом. Станок вращается

до тех пор, пока баббит во вкладыше

полностью не застынет.

Благодаря

одинаковой толщине баббита по всей

поверхности вкладыша припуск на его

обработку может быть сведен к минимуму;

это будет зависеть только от того, какое

количество расплавленного баббита

залито в желобок. Если правильно

рассчитать это количество, то на обработку

может быть установлен припуск всего 2

— 3 мм..

Для устранения

неравномерного распределения отдельных

составных частей баббита по толщине

заливки, т.е. чтобы более тяжелые элементы

под действием центробежных сил не

расположились ближе к телу вкладыша,

создав тем самым неравномерную по

структуре заливку, устанавливается при

помощи расчетов правильное число

оборотов, при котором величина центробежной

силы находится на уровне, не отражающимся

на качестве заливки.

Как заполнить баббитовый угольник

01.05.2020 1 Комментарий

или более формально Как заполнить баббитовый квадрат Я полагаю, что ваш первый вопрос: «Что такое баббитовый квадрат?» и как только я скажу вам, что это такое, ваш вопрос, вероятно, будет: «Зачем вам это делать?» Чтобы ответить на ваш второй вопрос, для удовольствия!!! И теоретические цели, но об этом позже. Квадрат Баббита — это инструмент для определения всех различных перестановок и комбинаций ряда тонов, который представляет собой линию 12-тональной музыки — музыки, в которой используются все 12 нот в западной музыке. Квадрат имеет размер 12×12 и может читаться слева направо (штрих), справа налево (ретроград), сверху вниз (инверсия) и снизу вверх (ретроград-инверсия). Каждая строка и столбец имеют числа от 0 до 11 только один раз. Это полезно для теоретического анализа музыки 20-го века, связанной с Арнольдом Шенбергом, Антоном Веберном и, как вы уже догадались, Милтоном Бэббитом. Но почему Кендра, почему???!!! Как это весело?? Эм, как это не весело? Это как музыкальный судоку. На самом деле, всякий раз, когда я начинаю играть 12-тональную музыку, мне нравится заполнять баббитовый квадрат, а затем играть с разными рядами. Но об этом позже. Цель этой записи в блоге — дать вам, любезный читатель, пошаговые инструкции по заполнению баббитового квадрата. Итак, начнем с самого начала. И когда мы дойдем до конца, мы остановимся. Начнем с ряда тонов: Как видите, каждые 12 нот (или классов высоты тона) в западной музыке используются один раз в ряду. 1. Заполните верхнюю строку вашего Баббитового квадрата названиями нот вашего ряда тонов 2. Затем вам нужно присвоить номер от 0 до 11 каждому имени ноты 0 всегда назначается к названию первой ноты в ряду тембров. В этом случае D=0. Остальные числа назначаются на основе их хроматического порядка, например, в C, Db, D и т. д. Итак, что я делаю, когда заполняю баббитовые квадраты, я пишу C, Db и т. д. под квадратом, и назначьте мои номера оттуда. В данном случае D=0; это означает название следующей ноты, Eb=1; E=2 и так далее, пока не дойдете до 11. Вы еще не заблудились? Хороший. Ты отлично справляешься. 3. Затем я переношу свои числа в свой квадрат с соответствующим названием заметки. 4. Прежде чем я начну вычислять числа в моем квадрате, я начинаю с заполнения всех нулей (0). Если все сделано правильно, ваши нули создадут диагностическую линию. О, и просто чтобы убедиться, что вы все еще запутались, в стране квадратов Бэббита 0 = 12. 5. А теперь к математике! Сначала мы заполним первый столбец в левой части квадрата. Вы рассчитаете число на основе квадратного диагноза. Цифры в этом диагнозе должны в сумме давать 12; то есть верхняя строка + x = 12. В нашем примере первая строка, второй квадрат = 9, 9 + x = 12; так что вторая строка, первый квадрат = 3. Вот и готовый столбец: 6. Давайте посмотрим на простой. В девятой строке наше первое число равно 1. Мы прибавляем 1 к числу в верхней строке (строке исходного тона). Имеет смысл? Сумки. Теперь давайте перейдем к седьмой строке, где мы добавим 6 к нашей верхней строке. Вы также можете посмотреть на это как на 24-часовые часы. 15:00 = 3; 21:00=9. И так далее. Это может сбить вас с толку, но мне это действительно помогло (по какой-то причине). Теперь давайте посмотрим на вторую строку. Как видите, мы складываем 3+9. Всякий раз, когда ответ равен 12, вы пишете ноль. Ну вы посмотрите на это, мы уже сделали это! (См. шаг 4). А теперь продолжайте, пока не закончите заполнять все квадраты. 7. После того, как вы закончите вводить все цифры, вы можете ввести названия заметок. По мере того, как вы будете заполнять свой квадрат, это будет добавлено как двойная проверка. Каждое название заметки должно появляться только один раз в каждой строке и каждом столбце. Если что-то есть там дважды, вам нужно будет вернуться и проверить на наличие ошибок. Вот мой готовый квадрат (это уродливый квадрат ручной работы, который я сделал некоторое время назад… да, я делаю это часто… для удовольствия…): Вот оно! Вот как заполнить квадрат Баббита. Готовы попробовать сами? Вот пример этой статьи:

Загрузить файл Тогда следуйте за мной в социальных сетях, чтобы получать еженедельные субботние утренние Babbit Squares! Постскриптум — что касается того, как я использую эти баббитовые квадраты в своей работе, я опубликую это в будущем блоге! Оставайтесь с нами — то же время летучих мышей. Post-Post Script — 11 мая — Прочитайте о проекте, в котором я использовал именно эти Babbit Squares здесь . 1 Комментарий | О блогеНа что похожа жизнь композитора-фрилансера на полную ставку? Я не совсем уверен, но я знаю, что в следующем году я узнаю! Архив Октябрь 2020 г. Новостная лента Стань покровителем! | ||

Баббитовый сплав и ремонт подшипников

Меню

Счет

Существует множество специальных составов подшипниковых баббитов, каждый из которых предназначен для удовлетворения потребностей конкретных используемых подшипников. Однако баббит можно классифицировать как на основе олова или на основе свинца в соответствии со следующей таблицей.

Однако баббит можно классифицировать как на основе олова или на основе свинца в соответствии со следующей таблицей.

Баббит Классификация | ПРЕДЕЛЫ | |||

Поверхностная скорость (футов в минуту) | НАГРУЗКА (psi) | |||

МИН. | МАКС. | МИН. | МАКС. | |

Баббиты на оловянной основе | 1000 | 2 400 | 100 | 2000 |

Свинцовые баббиты | 100 | 1000 | 100 | 500 |

fpm = футы в минуту, psi = фунты на квадратный дюйм | ||||

Вообще говоря, баббит на основе олова используется в высокоскоростных приложениях, тогда как баббит на основе свинца используется в низкоскоростных приложениях.

Узнайте больше об искусстве и науке селекции баббитов.

Баббитовые формы

На сегодняшний день самым популярным баббитом для ремонта подшипников является DuraKapp™#2 , доступный в 35-фунтовых слитках, 5-фунтовых зубчатых брусках, 1-фунтовых стержнях, 18-дюймовых стержнях и в виде непрерывной распылительной проволоки на 25-фунтовых катушках. и в 250-фунтовых пакетах выплат. Большинство других составов баббита доступны только в форме слитков и брусков. Они слишком твердые и/или слишком хрупкие, чтобы их можно было сделать в форме проволоки.

Kapp Alloy & Wire, Inc. является мировым лидером в производстве высококачественных баббитовых сплавов. Мы сочетаем первичное сырье высокой чистоты и наш запатентованный процесс Precision Microcasting™ для создания самого прочного и стабильного баббита в мире. Как и наш всемирно известный DuraKapp™#2 , все наши баббитовые сплавы остаются однородными от края до края и от края до конца, несмотря на тысячи фунтов слитков и прутков и тысячи миль напыляемой проволоки. Преимущества для вас включают в себя более высокую производительность, меньше переделок, меньше очистки, меньше дефектов и более высокое качество готовой продукции.

Преимущества для вас включают в себя более высокую производительность, меньше переделок, меньше очистки, меньше дефектов и более высокое качество готовой продукции.

Все составы баббита DuraKapp™ соответствуют или превосходят технические стандарты. Независимо от того, используются ли спецификации ASTM B23, SAE J460e или QQ-T-390, вы можете быть уверены в баббите DuraKapp™. Индивидуальные анализы партий доступны для каждого заказа от Kapp Alloy & Wire, Inc. Как всегда, мы отвечаем за нашу продукцию со 100% гарантией удовлетворения или возвратом ваших денег.

Технические характеристики баббита на основе олова

В приведенной ниже таблице перечислены несколько распространенных сплавов баббита на основе олова и их характеристики.

НАЗВАНИЯ ОТРАСЛИ | АСТМ В23 | QQ-T-390A | Олово (Sn) | Сурьма (Sb) | Медь (Cu) | Свинец (Pb) |

Морской 11 D | — | — | 90,0 — 92,0 | 4,5–5,5 | 3,5–4,5 | 0,35 (макс. |

№ 1, DuraKapp™ № 1 | Класс 1 | № 1 | 90,0 — 92,0 | 4,0–5,0 | 4,0–5,0 | 0,35 (макс.) |

НФ А 56-101 (Код 101) | — | — | 89,0 — 91,0 | 5,75 – 7,25 | 2,75 – 4,25 | 0,35 (макс.) |

НФ А 56-101 (Код 111) | — | — | 89,0 — 91,0 | 5,75 – 7,25 | 2,75 – 4,25 | 0,10 (макс. |

Морской 11R | — | — | 89,0 — 89,5 | 7,5 — 8,5 | 2,5–3,0 | 0,35 (макс.) |

Никель Оригинальный, DuraKapp™ #2 | Класс 2 | № 2 | 88,0 — 90,0 | 7,0–8,0 | 3,0–4,0 | 0,35 (макс.) |

Морской 11 | — | — | 88,0 — 90,0 | 5,5–6,0 | 5,0 — 5,5 | 0,35 (макс. |

4X Королевский никель Подлинная | — | — | 87,5 — 89,5 | 7,25 — 7,75 | 3,25 — 3,75 | 0,35 (макс.) |

Дизель Специальный | — | — | 87,5 — 88,0 | 6,5–7,0 | 5,0–6,0 | 0,35 (макс.) |

НФ А 56-101 (Код 102) | — | — | 87,0 — 89,0 | 6,75 – 8,25 | 2,75 – 4,25 | 0,35 (макс. |

НФ А 56-101 (Код 112) | — | — | 87,0 — 89,0 | 6,75 – 8,25 | 2,75 – 4,25 | 0,10 (макс.) |

Класс 11, DuraKapp™ #11 | 11 класс | — | 86,0 — 89,0 | 6,0–7,5 | 5,0–6,5 | 0,35 (макс.) |

САЕ 11 | — | — | 85,0 — 87,0 | 7,0–8,0 | 6,0–7,0 | 0,35 (макс. |

Императорский подлинный | — | — | 85,0 — 87,0 | 6,5–7,5 | 6,5–7,5 | 0,35 (макс.) |

Турбина | — | — | 84,0 — 86,0 | 6,5–7,5 | 7,5–8,5 | 0,35 (макс.) |

Королевская броня | — | — | 83,5 — 84,0 | 8,0–8,5 | 7,5–8,5 | 0,35 (макс. |

Сверхпрочный, DuraKapp™ #3 | Класс 3 | № 3 | 83,0 — 85,0 | 7,5–8,5 | 7,5–8,5 | 0,35 (макс.) |

НФ А 56-101 (Код 103) | — | — | 82,0 — 84,0 | 10,25 – 11,75 | 5,25 – 6,75 | 0,35 (макс.) |

НФ А 56-101 (Код 113) | — | — | 82,0 — 84,0 | 10. | 5,25 – 6,75 | 0,10 (макс.) |

№ 4 | — | № 4 | 80,5 — 82,5 | 12,0 — 14,0 | 5,0–6,0 | 0,35 (макс.) |

НФ А 56-101 (Код 104) | — | — | 79,0 — 81,0 | 9,25 – 10,75 | 9,25 – 10,75 | 0,35 (макс. |

НФ А 56-101 (Код 114) | — | — | 79,0 — 81,0 | 9,25 – 10,75 | 9,25 – 10,75 | 0,10 (макс.) |

НФ А 56-101 (Код 106) | — | — | 79,0 — 81,0 | 11,25 – 12,75 | 5.00 – 7.00 | 1,5 – 2,5 |

НФ А 56-101 (Код 105) | — | — | 77,0 — 79,0 | 12,25 – 13,75 | 8,25 – 9,75 | 0,35 (макс. |

НФ А 56-101 (Код 115) | — | — | 77,0 — 79,0 | 12,25 – 13,75 | 8,25 – 9,75 | 0,10 (макс.) |

Класс 4, DuraKapp™ #4 | Класс 4 | — | 74,0 — 76,0 | 11,0 — 13,0 | 2,5–3,5 | 9,3 — 10,7 |

НФ А 56-101 (Код 107) | — | — | 73,0 — 75,0 | 6. | 3,00 – 5,00 | 3,00 – 5,00 |

№ 5 | — | № 5 | 61,0 — 63,0 | 9,5 — 10,5 | 2,5–3,5 | 24,0 — 26,0 |

% Максимально допустимые примеси: | Fe (железо) = 0,08, As (мышьяк) = 0,10, Bi (висмут) = 0,08, | |||||

Технические характеристики баббита на основе свинца

В приведенной ниже таблице перечислены несколько распространенных баббитовых сплавов на основе свинца и их характеристики.

НАЗВАНИЕ ОТРАСЛИ | АСТМ В23 | QQ-T-390A | Sn (олово) | Sb (сурьма) | Pb (свинец) | As (мышьяк) |

Колье | — | — | — | 6,5–7,5 | 92,0 — 94,0 | 0,20 |

Дурит, DuraKapp™ #15 | 15 класс | № 10 | 0,8 — 1,2 | 14,5 — 17,5 | Весы | 0,8–1,4 |

Оборудование № 4 | — | — | 1,0–2,0 | 12,3 — 14,3 | 84,2 — 86,2 | 0,20 |

Сильверстоун | — | — | 1,0–3,0 | 17,5 — 18,5 | Весы | 0,25 (макс. |

№ 13 | — | № 13 | 4,0–6,0 | 8,0 — 10,0 | 83,0 — 88,0 | 0,20 |

Фрезерный анкер | — | — | 4,0–6,0 | 11,5 — 12,5 | Весы | 0,25 (макс.) |

Королевский, DuraKapp™ #8 | 8 класс | № 6 | 4,5–5,5 | 14,0 — 16,0 | Весы | 0,30 — 0,60 |

Звезда | — | — | 5,0 — 5,5 | 13,5 — 14,5 | Весы | 0,30 — 0,60 |

НФ А 56-101 (Код 201) | — | — | 5,0–7,0 | 14,0 – 16,0 | 77,0 – 79,0 | (0,5-1,0 Cu) |

Класс 13, DuraKapp™ №13 | 13 класс | — | 5,5–6,5 | 9,5 — 10,5 | Весы | 0,25 (макс. |

НФ А 56-101 (Код 202) | — | — | 9,0 — 11,0 | 14,0 – 16,0 | 74,0 – 76,0 | (0,5-1,0 Cu) |

№ 11 | — | № 11 | 9,0 — 11,0 | 11,5 — 13,5 | 74,0 — 79,0 | 0,20 |

Направляющая пилы | — | — | 9,0 — 11,0 | 18,5 — 19,5 | Весы | 0,25 (макс. |

Высокое давление, DuraKapp™ #7 | 7 класс | № 7 | 9,3 — 10,7 | 14,0 — 16,0 | Баланс | 0,30 — 0,60 |

% Максимально допустимые примеси: | Cu (медь) = 0,50, Fe (железо) = 0,10, Bi (висмут) = 0,10, | |||||

Дополнительные продукты для баббитинга

KappaTinning™ Compound

KappaTinning™ Compound представляет собой сухую смесь чистого порошкообразного олова и флюса, специально разработанную для предварительного лужения вкладышей подшипников из чугуна, стали, латуни, бронзы и меди.

Почему? Потому что я собираюсь начать размещать эти квадраты с некоторой регулярностью в качестве забавной головоломки субботним утром!

Почему? Потому что я собираюсь начать размещать эти квадраты с некоторой регулярностью в качестве забавной головоломки субботним утром!

Теперь перейдем к строкам.

Теперь перейдем к строкам.

.. ну… относительно то же самое время летучих мышей… немного времени летучих мышей… но на самом деле тот же канал летучих мышей!

.. ну… относительно то же самое время летучих мышей… немного времени летучих мышей… но на самом деле тот же канал летучих мышей! )

) )

) )

) )

) )

) )

) 25 – 11.75

25 – 11.75 )

) )

) 00 – 8.00

00 – 8.00 )

) )

) )

)