Содержание

1. Закономерности изнашивания деталей.

Билет

№2

Основные

закономерности изнашивания.

Работоспособность деталей и узлов машин

изнашивания в машинах

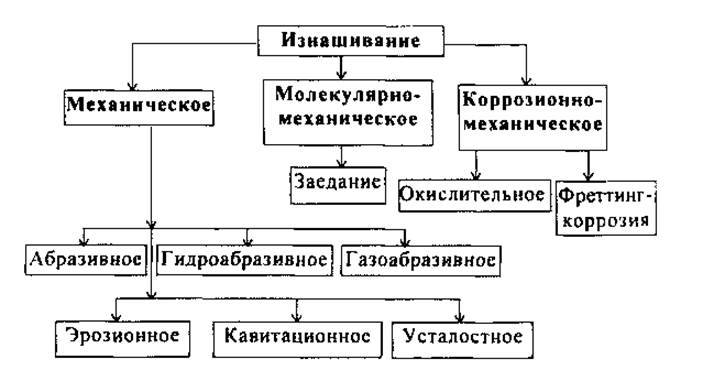

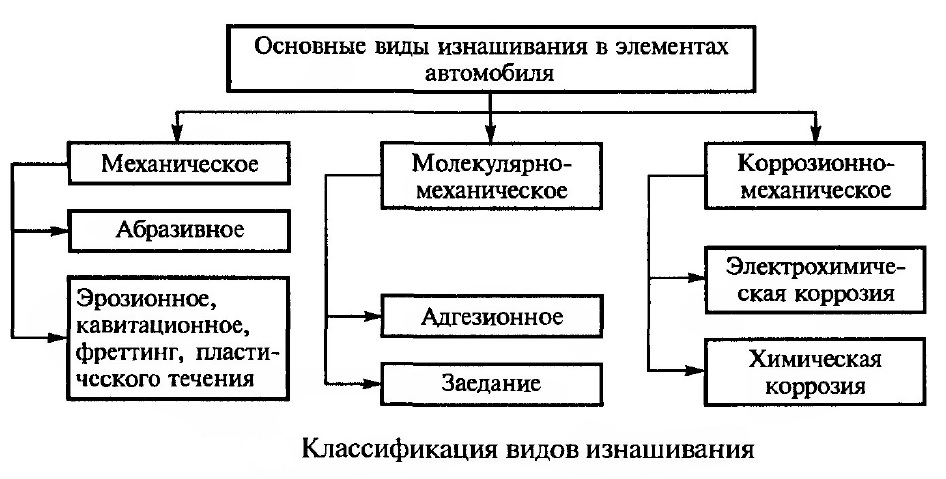

Механическое

изнашивание —

изнашивание в результате механических

воздействий.

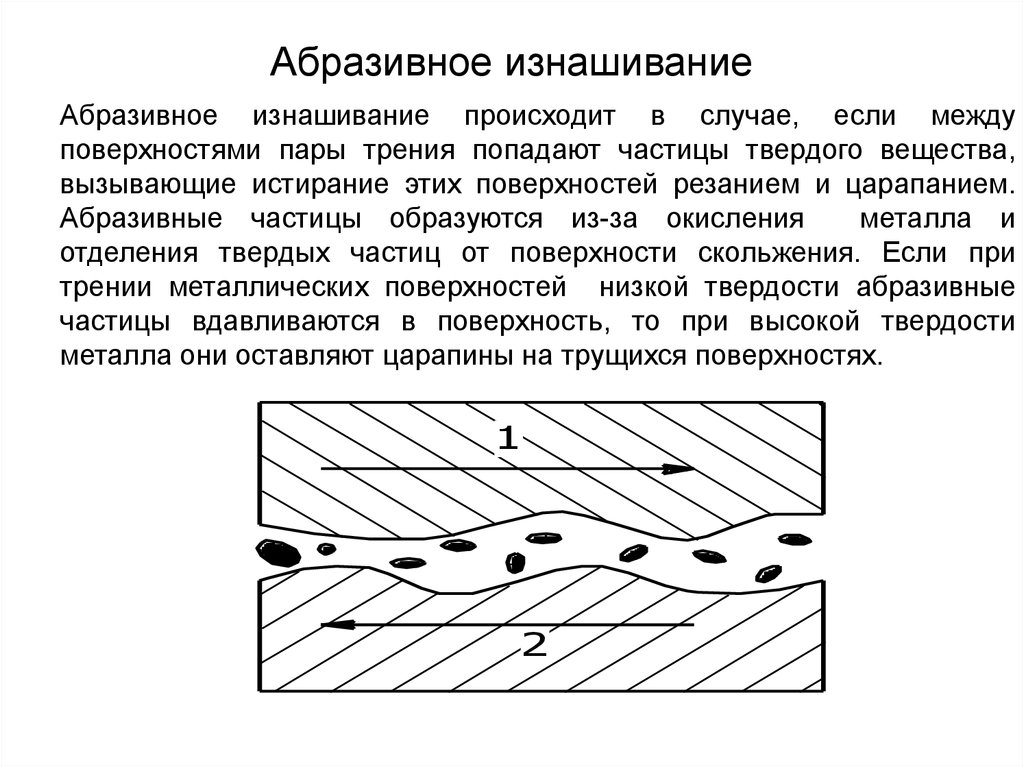

Абразивное

изнашивание

— механическое изнашивание материала

в результате режущего или царапающего

действия твердых тел или частиц .Очень

опасен износ поверхностей твердыми

подвижными частицами, попадающими между

трущимися поверхностями. Абразивная

эрозия, гидро- и газоабразивное изнашивание

— основной вид изнашивания деталей

насосов, трубопроводов, арматуры,

дымососов, вентиляторов, эжекторов,

пескоструйных аппаратов в результате

воздействия твердых тел или частиц,

увлекаемых потоком жидкости или газа.

При

усталостном

изнашивании

поверхности трения или отдельных ее

участков повторное деформирование

микрообъемов материала приводит к

возникновению трещин и отделению частиц.

Это особенно проявляется при трении

качения: шарик или ролик, перемещаясь

по поверхности кольца подшипника, гонит

перед собой волну сжатия материала, а

сзади создает зону растяжения. Многократно

повторяющиеся знакопеременные нагрузки

вызывают явления контактной усталости.

Усталостное изнашивание часто является

одной из причин выхода из строя основной

опоры вертлюга, основной и вспомогательной

опор ротора, шестерен бурового насоса

и ротора, а также элементов подшипников

скольжения.

Кавитационное

изнашивание

поверхности происходит при

относительном движении твердого

тела в жидкости в условиях кавитации.При

неправильно. выбранном режиме работы

гидравлической машины в потоке жидкости

могут образоваться пузырьки пара или

газа, ликвидация которых происходит

бурно с гидравлическими ударами. В

результате сочетания кавитационно-эрозионного

и гидроабразивного видов изнашивания

под действием потока промывочной

жидкости, как правило, выходят из строя

отводы вертлюгов.

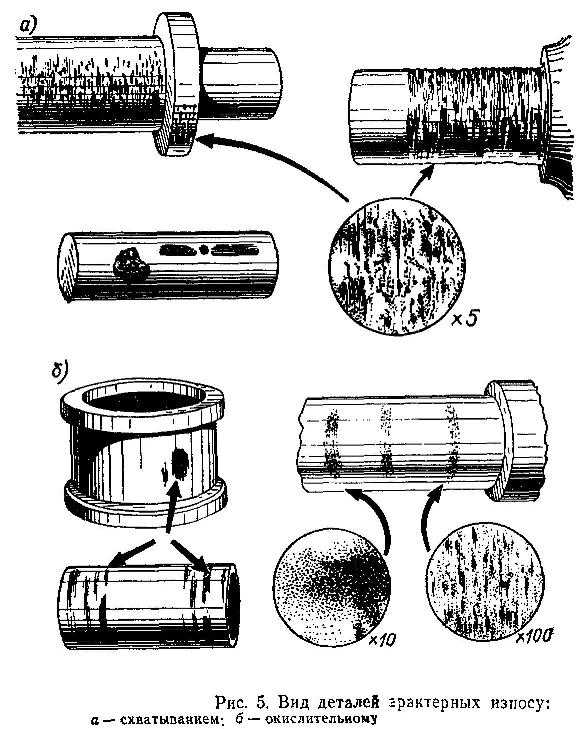

Молекулярно-механическое

изнашивание

— взаимодействие между поверхностями,

наход-ящимися друг от друга на расстоянии

действия атомных сил равном 3—5 А°

(3—5-10~7 мм),весьма активно (более 6 мкм/ч)

— коэффициент трения при схватывании

возрастает до 4—6 единиц, образуются

глубокие задиры поверхностей и может

быть заклинивание. Особенно опасны

явления схватывания при высоких

температурах. В этом случае в поверхностных

слоях металла происходит рекристаллизация,

многократная первичная и вторичная

закалка и отпуск, т. е. в корне изменяются

структурные и механические свойства

материала. Изменения захватывают слой

глубиной 5—80 мкм, скорость изнашивания

достигает 5 мкм/ч. Случаи подобного

изнашивания характерны для гильз

цилиндров, тарелок клапанов, деталей

механизма распределения ДВС.

При

коррозионно-механическом изнашивании

среда,

окружающая трущиеся поверхности,

вступает с их материалом в химическое

взаимодействие, а в результате перемещения

поверхностей удаляются продукты коррозии

и обнажаются чистые поверхности деталей.

Этот процесс многократно повторяется-

Если поверхности неподвижны, продукты

коррозии не удаляются, иногда образуя

антикоррозионный защитный слой.

Окислительное

изнашивание,

протекающее при наличии на поверхностях

трения защитных пленок, которые

образовались в результате взаимодействия

материала с кислородом, является наиболее

распространенным и наименее опасным

видом изнашивания. Интенсивность

окислительного изнашивания небольшая

(менее 0,05 мкм/ч). В некоторых случаях

поверхности работают при небольших

относительных перемещениях, вызванных

вибрацией системы — посадочные

поверхности шестерен, цепных колес,

подшипников качения, деталей

втулочно-роликовых цепей и др. При этом

возникает так называемая

фреттинг-коррозия.

2.Система

бортовой диагностики (OBD).

OBD

или бортовая диагностика – это

автомобильный термин, который относится

к системам, обеспечивающим самодиагностику

автомобиля. Бортовая диагностика выдает

важную информацию о техническом состоянии

автомобиля. Набор выдаваемых параметров

Набор выдаваемых параметров

очень сильно изменился, по сравнению с

самыми первыми образцами, которые

появились в восьмидесятых годах. Самые

первые системы всего лишь управляли

выводом сигнала на соответствующий

индикатор, но не пояснял причину поломки.

Новейшие системы используют цифровое

оборудование для диагностики в режиме

реального времени, которое позволяет

еще получить и конкретные сведения об

ошибках, что значительно облегчает

работу автомеханику. Он в кратчайшие

сроки сможет устранить неисправность.

кроме

функций сканирования узлов есть еще

список преимуществ:

Большой

объем памяти для того, что бы хранить

накопленной информации.Высокие

параметры экраны (разрешение, габариты).Появляется

возможность использовать сторонне

программное обеспечение, что повышает

гибкость и удобство работы.

ALDL

ALDL (Assembly

Line Diagnostic Link) — диагностическая система

автомобилей, разработанная фирмой

General Motors и предшедствующая стандарту

OBD-I. ALDL до того как претерпела незначительные

ALDL до того как претерпела незначительные

изменения называлась Assembly Line Communications

Link или ALCL.

Два этих термина синонимы. Эта система

представляла собой не чёткий стандарт

и поэтому была допущена как спецификация

обеспечения связи с транспортным

средством. Существует три разных разъёма

ALDL: 5-контактный разъем, 10-контактный и

12-контакный, — последний имеет более

широкое распространение на автомашинах

GM. Более ранние версии использовали

скорость передачи 160 бит/с, в то время

как более поздние — 8192 бит/с и

использовали двунаправленную связь с

Power-train Control Module (PCM).[4][5]

OBD-I

OBD-I (On-Board

Diagnostic) — Бортовая диагностика,

регулирующая намерения побудить

автопроизводителей, разрабатывать

надежные системы контроля за

выбросами Emission

control system.

OBD-1.5

OBD

1.5 является частичной реализацией

OBD-II, которую General Motors использовал на

некоторых автомобилях в 1994 и 1995 годах

(General Motors не использовал термин OBD 1. 5 в

5 в

документации на эти автомобили, они

просто назывались OBD и OBD-II секции в

инструкции по эксплуатации).

OBD-II

OBD-II (On-board

diagnostics) — бортовая

диагностика,

стандарт разработанный в середине 90-х,

предоставляет полный контроль за

двигателем. Позволяет проводить

мониторинг частей кузова и дополнительных

устройств, а также диагностирует сеть

управления автомобилем. В данном

стандарте производители применяют

различные протоколы соединения с

автомобилем.

ISO

9141-2ISO

14230 KWP 2000SAE

J1850 VPWSAE

J1850 PWMISO

15765-4 CAN (Controller Area Network)

OBD-II

диагностический разъем

Спецификация OBD-II,

предусматривает стандартизированный

аппаратный интерфейс и представляет

из себя колодку диагностического разъёма

(DLC — Diagnostic Link Connector), соответствующую

стандарту SAE J1962, с 16-ю контактами (2×8) для

подключения диагностического оборудования

к автомобилю в форме трапеции. В отличие

В отличие

от разъема OBD-I,

который иногда встречается под капотом

автомобиля, разъём OBD-II обязан

быть в районе рулевого колеса, или в

пределах досягаемости водителя. SAE

J1962 определяет

расположение выводов на разъёме:

Билет

№3

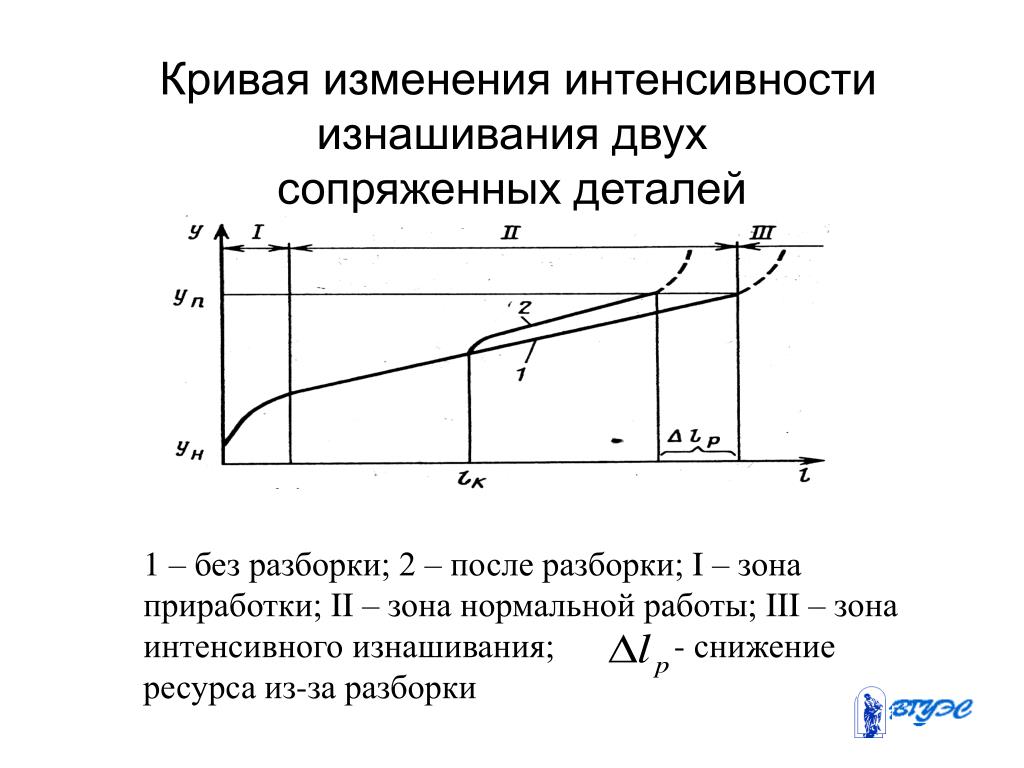

Закономерность изнашивания деталей

Строительные машины и оборудование, справочник

Закономерность изнашивания деталей

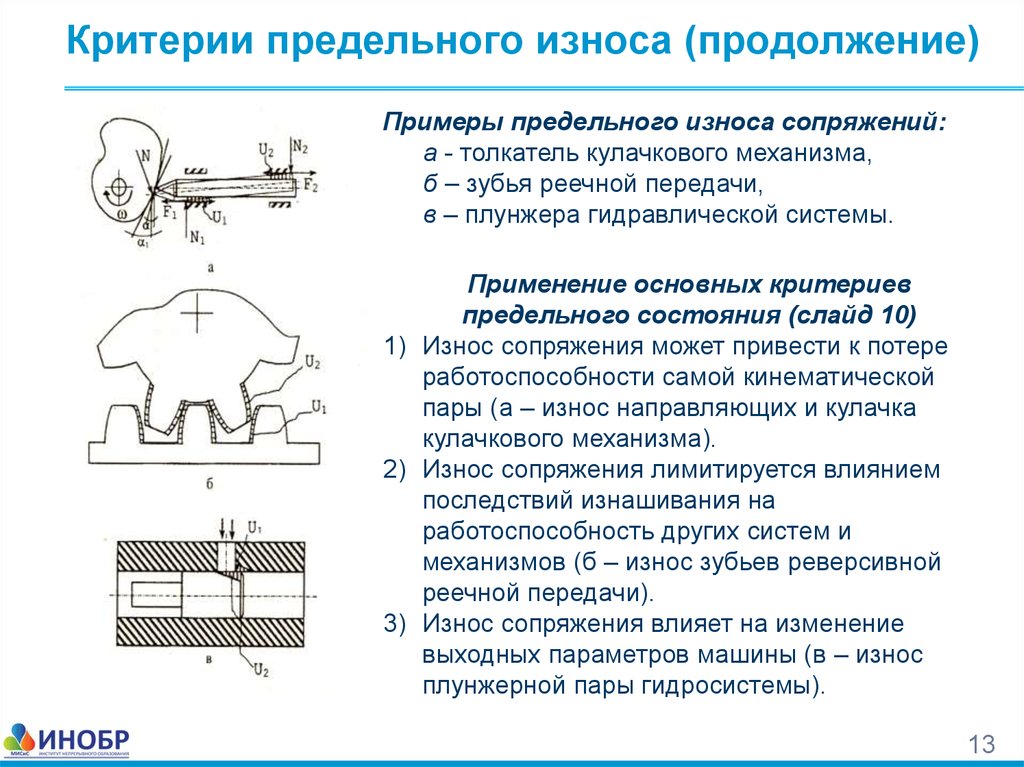

В процессе эксплуатации в результате изнашивания отдельные части машины или машина в целом достигают предельного состояния, при котором дальнейшая ее работа должна быть прекращена.

Ресурс машин обычно устанавливают исходя из соображений безопасности, необратимости ухода основных параметров за установленные значения, недопустимости увеличения интенсивности отказов выше закономерной для данного типа машины. Его можно определять расчетным методом. Такие расчеты выполняют для многих типов деталей, например для подшипников качения, зубчатых передач, деталей, подверженных циклическому нагружению. Для других деталей методики расчета отсутствуют, поэтому их ресурс йрогнозируют на основании обработки статистических данных, характеризующих результаты эксплуатации однотипных машин. Однако в обоих случаях действительный ресурс может существенно отличаться от расчетного.

Для других деталей методики расчета отсутствуют, поэтому их ресурс йрогнозируют на основании обработки статистических данных, характеризующих результаты эксплуатации однотипных машин. Однако в обоих случаях действительный ресурс может существенно отличаться от расчетного.

При эксплуатации машин на скорость изнашивания деталей постоянно влияет большое число разнообразных, переменных по времени и трудно учитываемых факторов, таких, как нагрузки, различные по значению и характеру, абразивность и агрессивность перегружаемого материала, качество и сроки проведения технического обслуживания и ремонта и т. п. Кроме того, исходные характеристики деталей также являются неодинаковыми. Они зависят от свойств материала заготовок и технологии изготовления деталей.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 1. Изменение плотности распределения зазора при изнашивании трущейся пары «вал-втулка» (sM — Монтажный зазор неизношенных деталей)

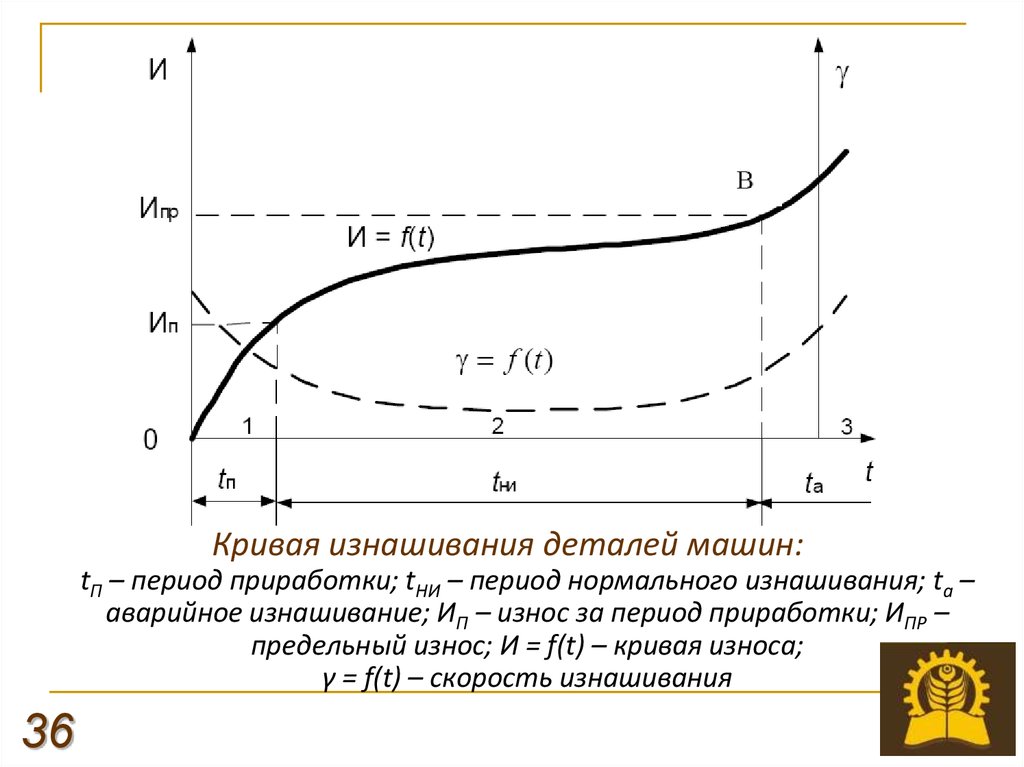

Рис. 2. Диаграмма процесса изнашивания деталей

2. Диаграмма процесса изнашивания деталей

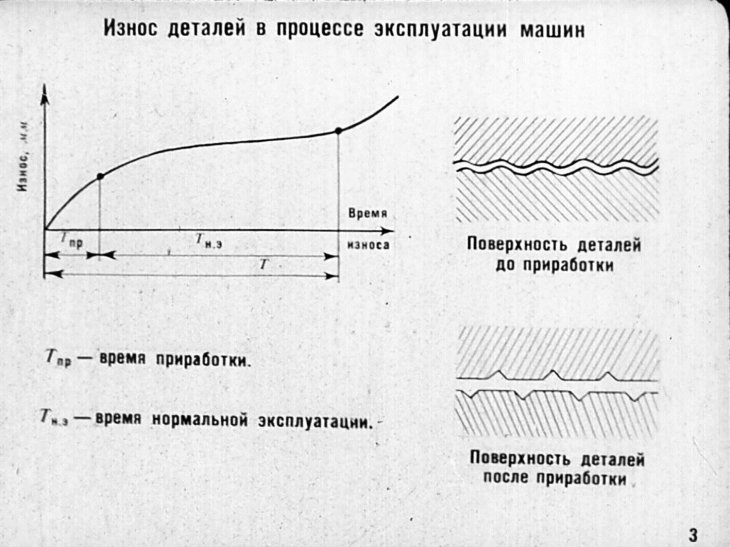

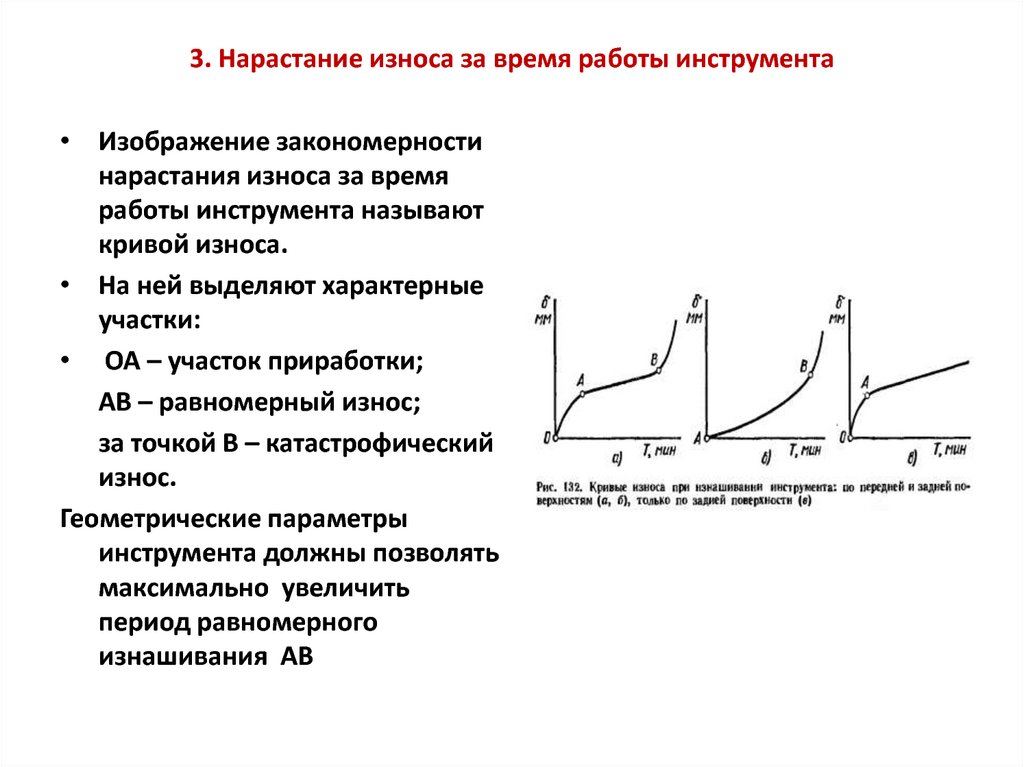

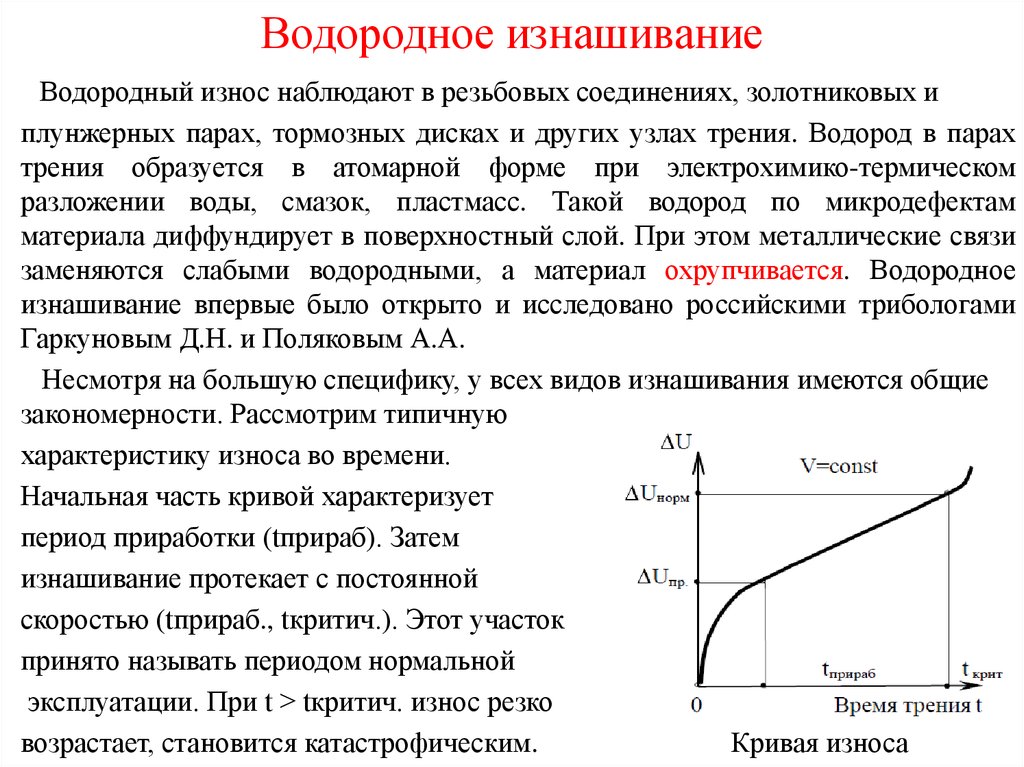

При изнашивании деталей различают 3 периода. В течение периода приработки I происходит смятие и срезание наиболее высоких гребешков неровностей, в результате чего уменьшается шероховатость поверхности, а распространяющиеся при трении волны деформации формируют структуру поверхностных слоев, повышая их износостойкость. Интенсивность изнашивания, характеризующаяся тангенсом угла наклона а кривой изнашивания 3 к оси абсцисс, постепенно уменьшаемся, достигая в конце периода некоторого постоянного значения (участок OA). Период приработки оказывает большое влияние на последующую работоспособность деталей. В это время не рекомендуется работа при максимальной нагрузке. Длительность периода незначительна по сравнению с ресурсом, но колеблется для разных типов машин в широких пределах. Так, для двигателей внутреннего сгорания она составляет десятки часов, а для механизмов передвижения кранов 1—2 года. Приработка деталей осуществляется как при стендовой обкатке машин после их изготовления или ремонта, так и в начальный период эксплуатации.

Второй период — период нормальной работы — характеризуется «нормальным» изнашиванием деталей. При этом износ на всем протяжении периода находится в допустимых пределах, при которых машина сохраняет работоспособность.

О развитии износа можно судить по виду участка АВ кривой изнашивания. Он может быть прямолинейным, когда скорость изнашивания постоянна на всем протяжении периода (tga=const). Это возможно, если внешние и внутренние факторы изнашивания остаются постоянными или меняются весьма незначительно. Участок АВ выгнут вверх, когда скорость изнашивания нарастает с увеличением наработки. Такое течение изнашивания наиболее характерно, так как постепенно нарастают отрицательные факторы: увеличиваются зазоры, изменяется твердость, накапливаются остаточная деформация и продукты износа и т.п.

В конце периода по истечении времени 7Д0П от начала эксплуатации износ соответствует допустимому значению 5Д0П, при котором детали еще работоспособны и прослужат до очередного планового ремонта, но один или несколько их параметров уже достигли установленных пределов, в результате чего возможно значительное ухудшение эксплуатационных характеристик сопряжения.

Рекламные предложения:

Читать далее: Изнашивание деталей и узлов общего назначения ПТМ

Категория: —

Портовые подъемно-транспортные машины

Главная → Справочник → Статьи → Форум

Износ — О трибологии

09.05.2022

Пранай Кумар Парси

Tribology Wikipedia > Износ

Содержание

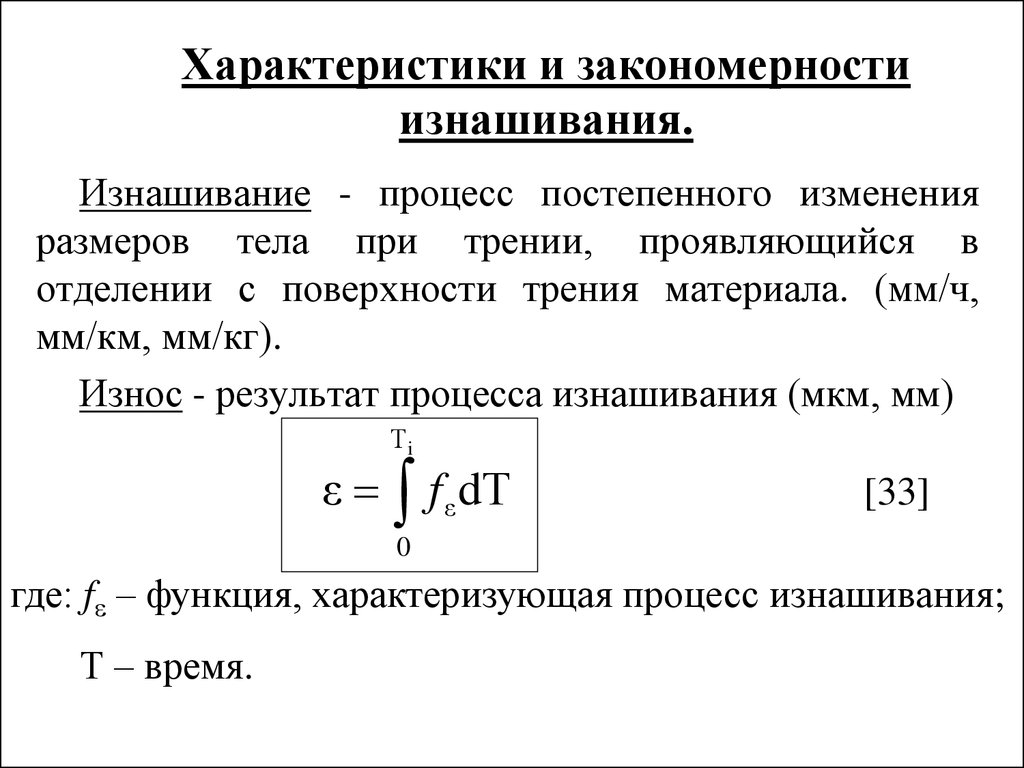

Определение износа:

Износ определяется как поверхностное повреждение одной или всех твердых поверхностей, находящихся в контакте, подвергающихся относительному движению. Износ может иметь различные формы, соответствующие различным механизмам изнашивания. Поверхность может одновременно подвергаться более чем одному механизму износа, например, она может иметь адгезионный и коррозионный износ, абразивный и усталостный износ или комбинацию нескольких из них. Процесс изнашивания может изменяться непрерывно во времени или при изменении условий эксплуатации. Износ обычно ускоряется фрикционным нагревом посредством химических и механических взаимодействий.

Износ обычно ускоряется фрикционным нагревом посредством химических и механических взаимодействий.

Факторы, влияющие на износ:

Основными факторами, влияющими на износ, являются температура, скорость скольжения, твердость, модуль упругости, нагрузка и состав материала. На износостойкость влияет температура контакта [1]. Поскольку твердость и предел текучести уменьшаются при повышении температуры [2], абразивный износ увеличивается. Предел текучести и твердость большинства материалов уменьшаются по мере повышения температуры. При повышенных температурах движение дислокаций в металлах вызывает падение предела текучести, что упрощает пластическую деформацию. На скорость износа существенно влияет нормальная нагрузка. С увеличением приложенной нагрузки поперечная сила и сила трения также возрастают, ускоряя скорость износа [3]. В диапазоне скоростей скольжения от 0 до 2,5 м/с скорость абразивного износа незначительно увеличивается. Причиной увеличения износа может быть фрикционный нагрев [8]. Мы не можем обобщать, что увеличение скорости скольжения определенно увеличивает износ, так как это также зависит от нагрузки, приложенной к поверхностям, наличия смазки и шероховатости поверхности контактирующих тел. Модуль упругости является показателем сопротивления материала деформации под нагрузкой, при этом большее число указывает на большую жесткость [4]. Состав материалов также оказывает существенное влияние на поведение при износе, например, в композитах, на его механическое поведение может влиять концентрация неорганических наполнителей [5]. Наличие органической матрицы, отвечающей за низкую износостойкость, может быть уменьшено введением в нее неорганических наполнителей [18].

Мы не можем обобщать, что увеличение скорости скольжения определенно увеличивает износ, так как это также зависит от нагрузки, приложенной к поверхностям, наличия смазки и шероховатости поверхности контактирующих тел. Модуль упругости является показателем сопротивления материала деформации под нагрузкой, при этом большее число указывает на большую жесткость [4]. Состав материалов также оказывает существенное влияние на поведение при износе, например, в композитах, на его механическое поведение может влиять концентрация неорганических наполнителей [5]. Наличие органической матрицы, отвечающей за низкую износостойкость, может быть уменьшено введением в нее неорганических наполнителей [18].

Рис-1 Факторы, влияющие на износ [5]

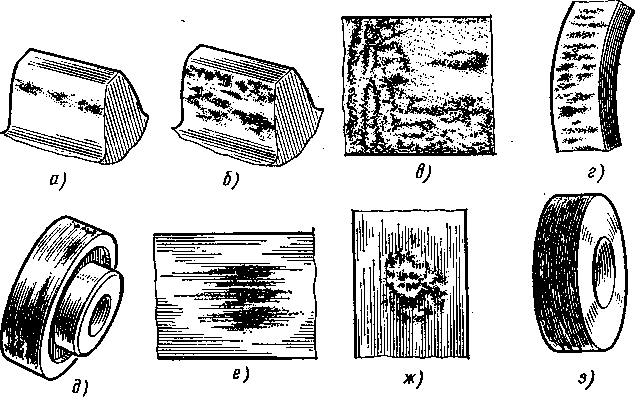

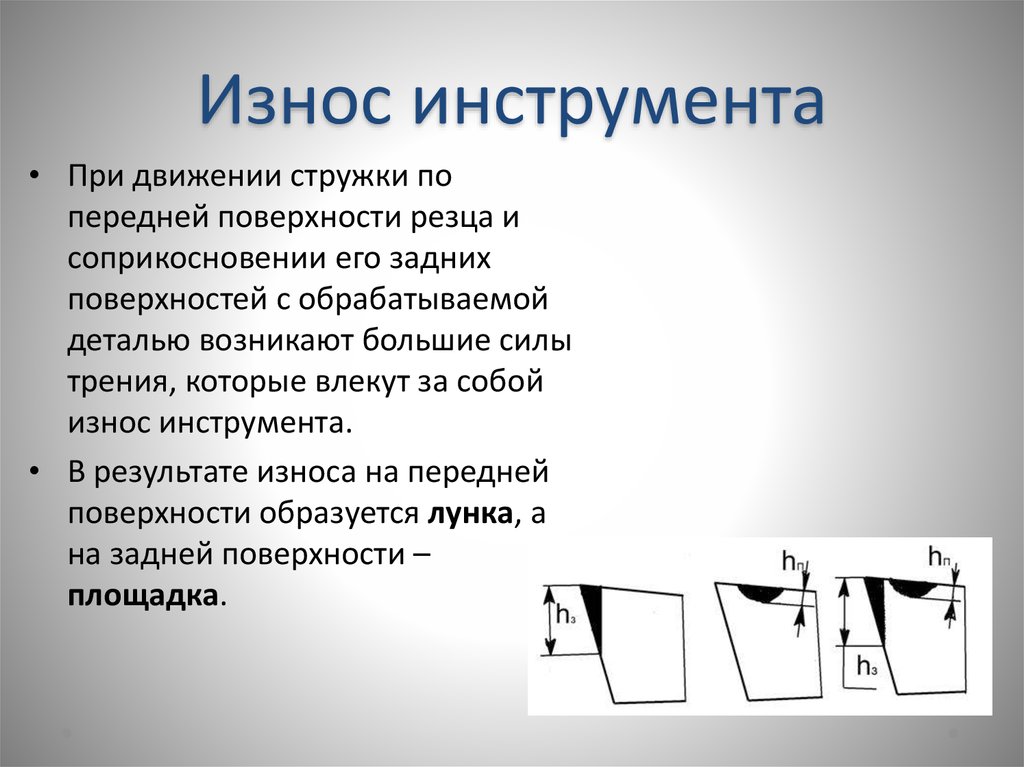

Механизмы износа:

Многие исследователи пытались классифицировать механизмы износа [6-8], и в литературе имеется несколько схем классификации [9]. Механизмы изнашивания, согласно Лудема [10], представляют собой «последовательность событий, посредством которых атомы, продукты химического превращения, фрагменты вынуждены покидать систему (возможно, после некоторого обращения) и идентифицируются таким образом, который воплощает или сразу предлагает решения». Существует широкий спектр терминов (например, адгезионный, абразивный, фреттинг, поверхностная усталость, коррозия, эрозия) для описания механизмов изнашивания [10, 11], но можно выделить как минимум четыре группы [12]:

Существует широкий спектр терминов (например, адгезионный, абразивный, фреттинг, поверхностная усталость, коррозия, эрозия) для описания механизмов изнашивания [10, 11], но можно выделить как минимум четыре группы [12]:

3.1 Адгезионный износ:

Адгезионный износ представляет собой нежелательное перемещение и прилипание продуктов износа и соединений материалов с одной поверхности на другую, возникающее при фрикционном контакте между поверхностями. Когда атомные силы между материалами на контактирующих поверхностях под относительным давлением превышают присущие материалам свойства каждой поверхности, развивается адгезионный износ. [19]

3.2 Абразивный износ:

Когда твердая шероховатая поверхность скользит по гладкой поверхности, возникает абразивный износ. [13] ASTM International определяет это как потерю материала, вызванную твердыми частицами, которые прижимаются к твердой поверхности и скользят по ней. [14]

Режим абразивного износа определяется типом контакта, и существует два типа абразивного износа, а именно износ двух тел и износ трех тел. Когда твердые частицы удаляют материал с одной поверхности, это называется износом двух тел. Когда частицы не ограничены и им разрешено катиться и скользить по поверхности, развивается износ трех тел.

Когда твердые частицы удаляют материал с одной поверхности, это называется износом двух тел. Когда частицы не ограничены и им разрешено катиться и скользить по поверхности, развивается износ трех тел.

3.3 Коррозионный износ:

Коррозионный износ действительно представляет собой косвенный механизм износа, который возникает, когда поверхность скольжения подвергается воздействию коррозионной среды, а скользящее движение постоянно устраняет продукты превентивной коррозии. В результате новая поверхность подвергается дополнительным коррозионным повреждениям. Поскольку при этом продукты коррозии и пассивный защитный слой удаляются быстрее, чем поверхности без относительного движения, коррозионный износ можно рассматривать как ускоренный процесс коррозии. [20]

3.4 Поверхностная усталость:

Поверхностная усталость возникает из-за роста и образования трещин. Это разновидность усталости основного материала, при которой поверхность материала ослабевает в результате циклических нагрузок.

Рис. 2 Механизмы износа [15]

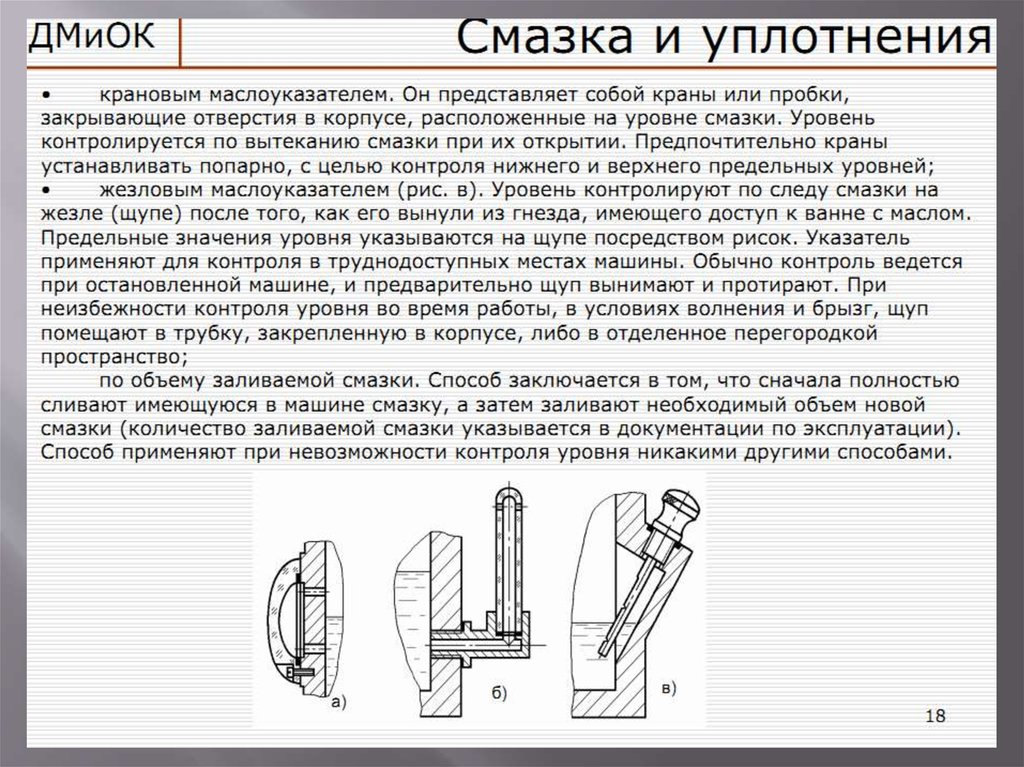

Методы уменьшения износа:

Все мы понимаем, что износ можно только уменьшить, но не предотвратить. Мы можем минимизировать износ, но мы не сможем его искоренить. Для минимизации износа было разработано множество стратегий, как подробно описано ниже. [16]

4.1 Предотвращение перегрузки:

Следует избегать перегрузок, поскольку они вызывают разрушение смазочных материалов и создают избыточную нагрузку на изнашиваемую поверхность.

4.2 Поддержание надлежащего зазора:

Когда зазор между поверхностями слишком мал, слой смазочного масла не может быть нанесен на изношенную поверхность, что приводит к контакту металла с металлом. Если между поверхностями больше пространства, движение теряется. Из-за полного отсутствия смазки детали машины быстро изнашиваются, что делает ее громкой и вибрирующей.

4. 3 Улучшенная смазка:

3 Улучшенная смазка:

Смазка образует смазочную пленку в пространстве между соприкасающимися поверхностями, что улучшает ее гладкость и предотвращает контакт с материалом. Неправильная смазка приводит к износу поверхностей.

4.4 Улучшение отделки поверхности:

Различные виды прямых или круговых слоев формируются, когда детали проходят через процесс обработки, которые не видны человеческому глазу. Благодаря хорошей поверхности создается линейный, а не точечный контакт, что выгодно в технологических процессах. Хорошая отделка поверхности равномерно распределяет нагрузку, а не поддерживает контакт с неровностями, что приводит к снижению износа.

4.5 Высокая твердость поверхности:

По сравнению с мягкими поверхностями твердые поверхности изнашиваются быстрее. Термическая обработка используется для повышения твердости поверхности вала, подшипника и направляющей, что снижает износ.

4. 6 Надлежащая обработка поверхности:

6 Надлежащая обработка поверхности:

Механический износ можно свести к минимуму, нанеся на поверхность твердое металлическое покрытие, например, хромовое или гальваническое. В результате можно утверждать, что если на поверхность износостойкого металла нанести твердый слой, то износ детали можно свести к минимуму.

4.7 Защита поверхности от попадания грязи, пыли и металлических частиц:

При попадании мусора, грязи или металлических частиц внутрь подшипников происходит их дробление. Если частицы прочнее поверхности детали, поверхность будет изнашиваться и повреждаться.

4.8 Надлежащая атмосфера:

Пыль, мусор, влага, опасные химические пары присутствуют в атмосфере, влияя на операции механической обработки и сокращая срок их службы.

Несколько других методов снижения износа включают в себя надлежащее техническое обслуживание, регулировку различных зазоров с течением времени, хорошее планирование, интеграцию профилактического обслуживания, контроль задач профилактического обслуживания, выбор подходящего материала для компонента, уменьшение количества пар скольжения с заменой пар качения, и использование полностью автоматизированного средства технического обслуживания [17].

Литература:

- Рымуза, «Трибология полимеров», Архив строительства и машиностроения, Vol. VII, № (4), стр. 177-184, (2007).

- ASM International, Справочник ASM, том 18, «Технология трения, смазки и износа», Американское общество по металлам, Metals Park, Огайо, стр. 341-347, (1992).

- Нуруззаман, Д.М., Чоудхури, М.А., и Рахаман, М.Л. «Влияние продолжительности трения и нормальной нагрузки на коэффициент трения для полимерных и композиционных материалов», Промышленная смазка и трибология, Vol. 63, стр. 320–326, (2011).

- Лу Х., Ли Ю., Огури М., Пауэрс Дж., «Свойства композита стоматологической смолы со сферическим неорганическим наполнителем», Оперативная стоматология, Том 31, № 6, стр. 734-740, (2006).

- , Мешреф и А., Мазен и А. и И., Али. (2020). ИЗНОС ГИБРИДНОГО КОМПОЗИТА, УСИЛЕННОГО НАНОЧАСТИЦАМИ ДИОКСИДА ТИТАНА. 39. 89-101. 10.21608/jaet.2020.75738.

- Блау, П. Дж. Трение и износ материалов.

Нью-Джерси: Noues Publications, 1989.

Нью-Джерси: Noues Publications, 1989. - Knowels, G.D. Механизмы образования и отделения частиц износа. Ванкувер: Университет Британской Колумбии, 1994.

- Людема К. Учебник по трибологии. Анн-Арбор: CRC Press, 19 лет.96.

- Бхушан, Б. Принципы и применение трибологии. Нью-Йорк: публикация Wiley-Interscience, 1999.

- Формы износа и законы износа – обзор. Змитрович, А. 2006, Журнал теоретической и прикладной механики, стр. 219-253.

- ван Дроген, М. Переход к адгезионному износу смазанных концентрированных контактов. Энсхеде: Университет Твенте, 2005.

- Классификация механизмов/моделей износа. Като, К. 2002, Журнал инженерной трибологии, стр. 349.-355.

- Рабинович, Э. (1995). Трение и износ материалов. Нью-Йорк, Джон Уайли и сыновья.

- Стандартная терминология, касающаяся износа и эрозии, Ежегодный сборник стандартов, том 03.02, ASTM, 1987, стр. 243-250

- Цудзимото, Акимаса и Баркмайер, Уэйн и Эриксон, Роберт и Нодзири, Ки и Нагура, Юко и Такамизава, Тошики и Латта, Марк и Миазаки, Масаси и Фишер, Николас.

(2017). Износ полимерных композитов: современные взгляды на основные механизмы, методы оценки и влиятельные факторы. Обзор японской стоматологической науки. 54. 10.1016/j.jdsr.2017.11.002.

(2017). Износ полимерных композитов: современные взгляды на основные механизмы, методы оценки и влиятельные факторы. Обзор японской стоматологической науки. 54. 10.1016/j.jdsr.2017.11.002. - К. Додия, Дж. П. Пармар, Исследование различных механизмов износа и методов его уменьшения, Международный журнал инновационных исследований в области науки и технологий, том 2, выпуск 09, февраль 2016 г., ISSN (онлайн): 2349-6010.

- Книга по техническому обслуживанию и технике безопасности К.К.Пателя.

- Алёса И., Тияна Л., Лариса Б., Марко В., Влияние режима светоотверждения на механические свойства нанокомпозитов стоматологических смол, Procedia Engineering, Vol. 69, стр. 921–930, (2014).

- «Клейкий износ». Википедия, 16 сентября 2021 г., https://en.wikipedia.org/wiki/Wear#Adhesive_wear

- «Трибокоррозия». Википедия, 14 июня 2020 г., https://en.wikipedia.org/wiki/Tribocorrosion

.

.

.

.

Метки: механический износ классификация износа износ смысл механизмы износа виды износа износ материалов виды износа что такое износ

Пранай Кумар Парси

Я получаю стипендию Erasmus Mundus в области трибологии поверхностей и интерфейсов. Магистерская программа проводится в четырех разных университетах, а именно в Университете Лидса (Великобритания), Университете Любляны (Словения), Университете Коимбры (Португалия) и Техническом университете Лулео (Швеция).

Магистерская программа проводится в четырех разных университетах, а именно в Университете Лидса (Великобритания), Университете Любляны (Словения), Университете Коимбры (Португалия) и Техническом университете Лулео (Швеция).

Основные режимы износа в системах со смазкой

В этой статье дается базовое определение и понимание основных режимов износа или механизмов, основанных на классификации режимов отказа подшипников качения согласно ISO 15243.2004. Будут обсуждены несколько других видов износа, которые возникают в шестернях, подшипниках скольжения, гидравлических насосах и поршнях, но не возникают в подшипниках качения.

Система ISO обсуждает износ в шести основных категориях с 15 подкатегориями.

В классификацию ISO не включены эрозия от частиц и кавитация.

Механизмы износа можно разделить на две отдельные категории: контактные и бесконтактные. Контактный износ требует, чтобы компоненты имели непосредственный контакт металла с металлом для возникновения износа. Бесконтактные режимы не требуют прямого контакта поверхностей для их износа; другими словами, может существовать сплошная жидкая смазочная пленка.

Контактный износ требует, чтобы компоненты имели непосредственный контакт металла с металлом для возникновения износа. Бесконтактные режимы не требуют прямого контакта поверхностей для их износа; другими словами, может существовать сплошная жидкая смазочная пленка.

Подповерхностная усталость

Подповерхностная усталость — это форма износа, которая возникает после многих циклов изгиба металла под высоким напряжением. Это вызывает трещины в недрах металла, которые затем распространяются на поверхность, что приводит к удалению части поверхностного металла.

Он начинается с включений или дефектов в металле подшипника под поверхностью. Подповерхностные микротрещины образуются из-за длительных повторяющихся циклов нагрузки и напряжения (500 000 фунтов на квадратный дюйм), вызывающих упругую деформацию (изгиб) металла. Это характерно для всех элементов подшипников качения, дорожек и зубьев шестерен, которые работают в режиме упругогидродинамической (ЭГД) смазки. Контактное напряжение концентрируется в точке ниже поверхности металла.

Эти микротрещины обычно распространяются на поверхность, что в конечном итоге приводит к удалению или расслаиванию части поверхностного материала. Они проявляются в виде поверхностных повреждений или износа (большие ямки), называемых отслаиванием. Другие термины, обозначающие подповерхностную усталость, включают отслаивание, отслаивание и механическую питтинговую коррозию. Существует полная масляная пленка, и нет необходимости в контакте металла с металлом или повреждении поверхности. Подповерхностная усталость не является обычной проблемой, если в производстве подшипников используются металлы более высокого качества. Большинство подшипников сначала выходят из строя по другому механизму.

Подповерхностное усталостное разрушение является результатом нормального срока службы подшипника, зависящего от нагрузки, скорости и толщины смазочной пленки, которым он подвергается. Усталостная долговечность подшипника L10 — это среднее время (в часах или циклах) до выхода из строя 10 процентов комплекта идентичных подшипников при определенных условиях. Можно рассчитать оценку срока службы L10, обеспечив номинальный срок службы подшипника.

Можно рассчитать оценку срока службы L10, обеспечив номинальный срок службы подшипника.

Поверхностная усталость

Это начинается с пониженного режима смазки и потери нормальной смазочной пленки. Масляная пленка сводится к граничному или смешанному режиму. Происходит некоторый контакт металла с металлом и скользящее движение. Происходит повреждение поверхности. Удаляются высокие точки неровностей металлической поверхности, которые первоначально выглядят как матовая или матовая поверхность. Это не размазывание, как при слипании (обсуждается ниже). Этот тип повреждения поверхности обычно виден при увеличении в три-пять раз.

Повреждение поверхности связано с циклической нагрузкой на катящиеся по дорожке ролики. Это приводит к микротрещинам и микровыкрашиванию. Трещины начинаются на поверхности и мигрируют вниз в металл. На поверхности создается край металла, который изгибается на краю поверхностной трещины. Это создает холодную обработанную кромку, которая светлее по цвету. Трещины распространяются и могут пересекаться внутри металла, после чего удаляется часть поверхностного материала. Отслаивание, механическая точечная коррозия и микропиттинг — другие названия, используемые для описания выкрашивания.

Трещины распространяются и могут пересекаться внутри металла, после чего удаляется часть поверхностного материала. Отслаивание, механическая точечная коррозия и микропиттинг — другие названия, используемые для описания выкрашивания.

Поверхностная усталость также может возникать в результате пластической деформации (описанной ниже). Загрязняющие частицы в масле попадают в зону контакта качения с высокой нагрузкой между роликами и дорожкой качения или между зубьями шестерни и вызывают некоторую форму повреждения поверхности — вмятину. Неправильное обращение с подшипниками может привести к аналогичным повреждениям поверхности.

Эти вмятины с круглым дном часто имеют выступы по краям. Приподнятый берд из металла действует как точка повышенной нагрузки или напряжения, либо создает режим пониженной смазки (смешанный или граничный), что приводит к снижению усталостной долговечности поверхности. Улучшенная фильтрация снижает пластическую деформацию и, таким образом, косвенно снижает усталость поверхности.

Обратите внимание, что термин «контактная усталость» не используется ISO. Это расплывчатый термин, иногда используемый для описания обеих форм утомления. В нем не указывается, началось ли повреждение металла изгибом в недрах или в результате какого-то начального поверхностного повреждения. Он охватывает любое изменение структуры металла, вызванное повторяющимися напряжениями, сконцентрированными в микроскопическом масштабе в зоне контакта между телами качения и дорожками качения, а также между зубьями шестерен.

Абразивный износ

Считается, что абразивный износ является наиболее распространенной формой износа машин со смазкой. Загрязнение частицами и шероховатость поверхностей вызывают порезы и повреждения сопрягаемой поверхности, которая движется относительно первой.

Тройное истирание происходит, когда относительно твердое загрязняющее вещество (частицы грязи или продукты износа) примерно того же размера, что и динамические зазоры (толщина масляной пленки), внедряется в одну металлическую поверхность и сжимается между двумя поверхностями, которые в относительном движении. Когда размер частиц превышает толщину пленки жидкости, могут возникать царапины, вспахивания или выемки. Это создает параллельные борозды в направлении движения, как грубое шлифование. Мягкое истирание мелкими частицами может привести к полировке с атласным, матовым или притертым внешним видом. Этого можно избежать с помощью улучшенной фильтрации, промывки и герметизации мелких частиц.

Когда размер частиц превышает толщину пленки жидкости, могут возникать царапины, вспахивания или выемки. Это создает параллельные борозды в направлении движения, как грубое шлифование. Мягкое истирание мелкими частицами может привести к полировке с атласным, матовым или притертым внешним видом. Этого можно избежать с помощью улучшенной фильтрации, промывки и герметизации мелких частиц.

Истирание двух тел происходит, когда металлические неровности (шероховатость поверхности, пики) на одной поверхности врезаются непосредственно во вторую металлическую поверхность. Загрязняющая частица не принимает непосредственного участия. Контакт происходит в режиме граничной смазки из-за недостаточной смазки или чрезмерной шероховатости поверхности, которая могла быть вызвана каким-либо другим видом износа. Более высокая вязкость масла, повышенная твердость металла и даже размагничивание подшипников после индукционного нагрева во время установки могут помочь уменьшить истирание двух тел.

Адгезивный износ

Адгезионный износ представляет собой перенос материала с одной контактирующей поверхности на другую. Это происходит, когда высокие нагрузки, температуры или давление заставляют неровности на двух контактирующих металлических поверхностях при относительном движении точечно сваривать друг с другом, а затем сразу же разрывать, разрезая металл на небольшие дискретные участки.

Поверхность может остаться шероховатой и зазубренной или относительно гладкой из-за смазывания/деформации металла. Металл переносится с одной поверхности на другую. Адгезия возникает в оборудовании, работающем в смешанном и граничном режимах смазки, из-за недостаточной подачи смазки, недостаточной вязкости, неправильных внутренних зазоров, неправильной установки или перекоса. Это может происходить в кольцах и цилиндрах, подшипниках и шестернях.

Нормальная обкатка — это форма умеренного адгезионного износа, как и обледенение. Задиры обычно относятся к умеренному износу клея, в то время как истирание, смазывание и заедание возникают в результате сильного сцепления. Адгезию можно предотвратить за счет более низких нагрузок, избегая ударных нагрузок и обеспечивая использование соответствующего класса вязкости масла. При необходимости для уменьшения повреждений используются противозадирные (EP) и противоизносные (AW) присадки.

Адгезию можно предотвратить за счет более низких нагрузок, избегая ударных нагрузок и обеспечивая использование соответствующего класса вязкости масла. При необходимости для уменьшения повреждений используются противозадирные (EP) и противоизносные (AW) присадки.

Коррозия

Влажностная коррозия включает удаление материала или потерю материала в результате окислительной химической реакции с поверхности металла в присутствии влаги (воды). Это растворение металла в электропроводящей жидкости при малой силе тока, что может сопровождаться водородным охрупчиванием. Она ускоряется, как и все химические реакции, повышением температуры. Контакт металл-металл не требуется. Это произойдет при полной пленке масляной жидкости.

Коррозия часто вызывается загрязнением или разрушением смазочных материалов в процессе эксплуатации. Большинство смазочных материалов содержат ингибиторы коррозии, которые защищают от этого типа атаки. Когда присадки к смазочным материалам истощаются из-за длительного срока службы или чрезмерного загрязнения влагой, горением или другими газами или технологическими жидкостями, ингибиторы коррозии больше не способны защищать от кислотной (или едкой) коррозионной жидкости, и может возникнуть вызванная коррозией точечная коррозия. Ямки появятся на металлической поверхности, подвергшейся воздействию агрессивной среды.

Ямки появятся на металлической поверхности, подвергшейся воздействию агрессивной среды.

Это может быть вся металлическая поверхность или только нижняя часть металла, которая могла быть погружена в воду, не слитую из масляного поддона или в точках контакта ролика с обоймой. Как правило, в результате этой формы атаки образуется ровный и однородный рисунок ямок. Легкие формы влагокоррозии приводят к окрашиванию или травлению поверхности. Более тяжелые формы называются коррозионной точечной коррозией, электрокоррозией, коррозионным отслаиванием или ржавчиной.

Фрикционная коррозия — это общая форма износа, вызванная микродвижениями под нагрузкой или вибрацией между соприкасающимися частями без присутствия каких-либо загрязнителей воды, хотя влажность может быть необходима. Его также можно назвать фреттинг-износом. Он включает в себя как фреттинг-коррозию, так и ложный бринеллирование, которые в прошлом часто считались одним и тем же механизмом.

Фреттинг-коррозия – механическое фреттинг-изнашивание неровностей поверхности, сопровождающееся и усугубляющееся коррозией, в основном окислением на воздухе с некоторой влажностью. Это происходит из-за множества колебательных микроперемещений на контактных поверхностях между нагруженной и сопрягаемой частями, в которых смазка не пополнялась (несмазанный контакт). Происходит адгезия, и она обычно считается более серьезной, чем ложный бринеллирование.

Это происходит из-за множества колебательных микроперемещений на контактных поверхностях между нагруженной и сопрягаемой частями, в которых смазка не пополнялась (несмазанный контакт). Происходит адгезия, и она обычно считается более серьезной, чем ложный бринеллирование.

Обычно он выглядит как красновато-коричневый цвет оксида (ржавчина без присутствия воды) на стали и черный на алюминии. Образуются или отваливаются металлические частицы износа.

Фреттинг-коррозия возникает на многих механических устройствах, таких как зубья шестерен и шлицы, а не только на подшипниках качения, и может возникать на других поверхностях, помимо контакта качения. В подшипниках это также связано с посадкой подшипника на вал и в корпус. Это происходит там, где нет большого относительного движения между сопрягаемыми деталями, например, между валом и внутренней обоймой и между корпусом и внешней обоймой. Фреттинг-коррозия может возникать на материалах, которые не окисляются.

Ложное бринеллирование возникает из-за микроперемещений при циклических вибрациях либо в статических, либо во вращающихся контактах граничной смазки. Происходит слабое слипание металлических неровностей. Образуются неглубокие углубления или вмятины, в которых первоначальные следы механической обработки стерты и больше не видны из-за износа металла. Ложный бринеллирование происходит на телах качения и дорожках качения, аналогично мелкомасштабной пластической деформации или бринеллированию (см. Ниже), отсюда и название «ложное бринеллирование».

Происходит слабое слипание металлических неровностей. Образуются неглубокие углубления или вмятины, в которых первоначальные следы механической обработки стерты и больше не видны из-за износа металла. Ложный бринеллирование происходит на телах качения и дорожках качения, аналогично мелкомасштабной пластической деформации или бринеллированию (см. Ниже), отсюда и название «ложное бринеллирование».

Ложный бринеллирование обычно связано со статичным невращающимся оборудованием, поэтому износ возникает в местах контакта роликов с тем же шагом, что и ролики. Углубления в металле могут казаться блестящими с черными следами износа по краям. Если оборудование вращается, износ проявляется в виде серого волнистого рисунка стиральной доски на дорожке качения. Сокращение срока службы подшипника или выход из строя в конечном итоге происходит, иногда катастрофическим образом, из-за поверхностной усталости, возникающей в этих поврежденных поверхностных слоях.

Пример ложного бринеллирования возникает в резервных электродвигателях и насосах (и других), которые простаивают в течение определенного периода времени, но подвергаются вибрации от пола завода через несущие тела качения подшипников. Противоизносные присадки могут быть полезными для уменьшения износа.

Противоизносные присадки могут быть полезными для уменьшения износа.

Электрическая эрозия

Этот вид износа возникает при прохождении электрического тока между двумя металлическими поверхностями (например, роликом подшипника и обоймой) через масляную или смазочную пленку. Он подразделяется в зависимости от тяжести повреждения. Электрическую эрозию не следует путать с эрозией, вызванной частицами (обсуждается ниже).

Чрезмерное напряжение (электрическая точечная коррозия) вызвано сильным электрическим током или силой тока, проходящим только через несколько шероховатостей на металле. Нарастает напряжение, а затем возникает дуга, вызывающая локальный нагрев/плавление и испарение металлической поверхности. Это вызывает появление глубоких, больших кратеров или ямок на металлических поверхностях, которые могут соответствовать зазору между телами качения подшипника. Возможно, это связано со сваркой в этом месте и неправильным заземлением или изоляцией. Это может также упоминаться как электрическая точечная коррозия, искрение или искрообразование.

Это может также упоминаться как электрическая точечная коррозия, искрение или искрообразование.

Утечка тока (электрические рифления) — это менее серьезная форма повреждения, вызванная более низким постоянным электрическим током. Повреждения могут представлять собой неглубокие кратеры, расположенные близко друг к другу и имеющие темно-серый цвет. Если электрический разряд возникает во время движения подшипника с полной пленкой жидкости, эффект стиральной доски или канавки появляются на всей дорожке качения подшипника, что называется гофрированием или кордурированием.

Пластическая деформация

Это вмятины, углубления или углубления в дорожке или роликах, вызванные ударом или перегрузкой. Поверхностный металл течет, вызывая необратимую деформацию (не износ). Следы обработки все еще видны на дне вмятины. Вмятины часто имеют приподнятую кромку, что увеличивает напряжение и приводит к поверхностной усталости (поверхностные трещины) и возможному образованию ямок или адгезионному износу. Пластическая деформация состоит из трех подкатегорий.

Пластическая деформация состоит из трех подкатегорий.

Перегрузка или истинное бринеллирование характеризуется статической или ударной нагрузкой, или ударом от неправильного использования, вызывающим необратимую вмятину в металле без резки или сварки металла. Примером может служить роликоподшипник, когда удар заставляет ролики создавать ряд вмятин на поверхности качения подшипника с интервалами, точно совпадающими с расстоянием между роликами. Вмятины от ударов молотком по подшипнику некоторые считают перегрузкой; другие могут счесть это отступом от обработки.

Вмятина от обломков представляет собой форму пластической деформации, но она вызвана частицей, захваченной в динамических зазорах между двумя элементами машины и перекатываемой. Сила вызывает образование круглой вмятины на кольце или элементе качения. Трещины могут распространяться вглубь металла.

Вмятина от обращения с аналогична вмятине от мусора, но возникает в результате падения или удара подшипника, вызывающего локальную перегрузку. Это также может быть связано с порезами от твердых или острых предметов.

Это также может быть связано с порезами от твердых или острых предметов.

Часто встречаются эрозия из-за частиц в масле и кавитация, хотя это не включено в стандарт ISO для подшипников качения.

Эрозия

Эрозию можно рассматривать как форму абразивного износа. Это происходит в основном в высокоскоростных потоках жидкости, когда твердые частицы мусора, увлекаемые жидкостью (маслом), ударяются о поверхность и разрушают ее. Гидравлические системы являются примером, где может возникнуть этот тип износа. Скорости потока оказывают значительное влияние на эти скорости износа, которые пропорциональны, по меньшей мере, квадрату скорости жидкости. Эрозия обычно возникает в насосах, клапанах и форсунках. Контакта металл-металл не происходит. Механизм эрозии выгодно используется при гидроабразивной резке.

Кавитация

Это особая форма эрозии, при которой пузырьки пара в жидкости образуются в областях низкого давления, а затем разрушаются (взрываются) в областях масляной системы с более высоким давлением. Имплозия может быть достаточно мощной, чтобы создать отверстия или ямки даже в закаленном металле, если имплозия происходит на поверхности металла. Этот тип износа чаще всего встречается в гидравлических насосах, особенно в тех, которые имеют ограниченные всасывающие отверстия или работают на больших высотах.

Имплозия может быть достаточно мощной, чтобы создать отверстия или ямки даже в закаленном металле, если имплозия происходит на поверхности металла. Этот тип износа чаще всего встречается в гидравлических насосах, особенно в тех, которые имеют ограниченные всасывающие отверстия или работают на больших высотах.

Ограничение попадания масла на всасывание насоса снижает давление на масло и, таким образом, приводит к образованию большего количества пузырьков пара. Кавитация также может возникать в подшипниках скольжения, где давление жидкости увеличивается в зоне нагрузки подшипника. Для создания кавитации не требуется контакта металла с металлом.

Просто для ясности: точечная коррозия — это общий термин, используемый в анализе отказов для описания практически любых небольших круглых выбоин с шероховатым дном на металлической поверхности. Ямки могут быть вызваны механическими питтингами (усталость или кавитация), химическими питтингами (коррозия) или электрическими питтингами (беспорядочная дуга), все из которых описаны выше.

Нью-Джерси: Noues Publications, 1989.

Нью-Джерси: Noues Publications, 1989. (2017). Износ полимерных композитов: современные взгляды на основные механизмы, методы оценки и влиятельные факторы. Обзор японской стоматологической науки. 54. 10.1016/j.jdsr.2017.11.002.

(2017). Износ полимерных композитов: современные взгляды на основные механизмы, методы оценки и влиятельные факторы. Обзор японской стоматологической науки. 54. 10.1016/j.jdsr.2017.11.002.