Содержание

Выявление дефектов и повреждений здания

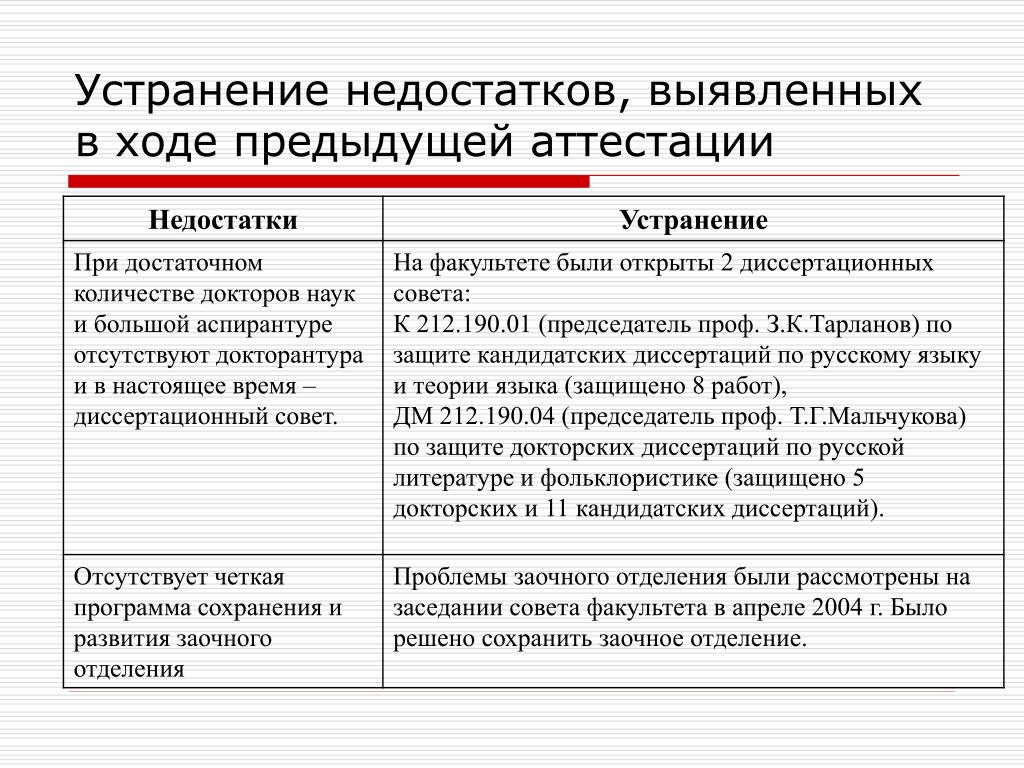

В процессе основного (технического) обследования производится детальный осмотр конструкций. Цель его: выявить конструкции и их элементы, изготовление, транспортирование, монтаж или эксплуатация которых проводилась с отклонениями от проекта. Отклонения от проекта на доэксплуатационной стадии «жизни» конструкций вызывают, напомним, дефектами, а в процессе эксплуатации – повреждениями конструкций.

- элементы с отклонениями, не вызывающими видимых разрушений;

- элементы с локальными разрушениями.

Первая группа: нарушения в опирании конструкций; ненадлежащее качество сварки; ослабление болтовых соединений; лишние монтажные швы; погнутость сжатых стержней; отсутствие горизонтальных или вертикальных связей.

Вторая группа: ослабление элементов в виде среза болтов, надрезов, сколов, обрыва арматуры, коррозионного поражения стали и бетона, трещин в материале.

В частности, в материалах с малой теплопроводностью (бетон) при колебаниях температуры возникают тепловые волны, плавно, постепенно проникающие вглубь элементов. Незначительные колебания не вызывают в конструкции существенных изменений, хотя в ней и возникает неравномерное поле напряжений. В материалах же с большой теплопроводностью (металл) тот же фактор вызывает существенные циклические деформации.

Незначительные колебания не вызывают в конструкции существенных изменений, хотя в ней и возникает неравномерное поле напряжений. В материалах же с большой теплопроводностью (металл) тот же фактор вызывает существенные циклические деформации.

Поэтому, например, железнодорожные и трамвайные рельсы пригоняются друг к другу с зазором.

Ширину раскрытия трещин в бетонных, железобетонных и каменных конструкциях измеряют с помощью градуировочных луп с 6…8-кратным увеличением; микроскопом МПБ-2 (трубкой Бринелля) с 24- кратным увеличением и ценой деления — 0,05 мм и 0,02 мм, предел измерения — 6,5 мм; микроскопом МБС-2 с 75-кратным увеличением и ценой деления — 0,05 мм; микроскопом МИР-2 (продел измерения 0,015…0,6 мм).

Возможно использование целлулоидных или бумажных трафаретов с нанесёнными на них линиями толщиной 0,05…2 мм путём совмещения линий с краями трещины; масштабных линеек при раскрытии трещин более 2 мм (точность измерений 0,3 мм).

Глубина трещин определяется: по следу на поверхности керна, высверленного из тела конструкции по трещине; с помощью стальных комбинированных щупов; ультразвуковым методом

Характер трещин в кладке каменных зданий наряду с искривлением горизонтальных и вертикальных линий фасадов говорит об общем состоянии стен (см. с. 30). Следует различать случаи, когда осадка здания прекратилась, причинённые ею деформации стабилизировались, а следы их исправлены. Более сложны случаи, если осадка или другие деформации стен по каким-то причинам продолжаются и даже возникли вновь. В этих случаях приходится проводить наблюдение за состоянием или поведением трещин во времени с помощью описанных далее способов.

с. 30). Следует различать случаи, когда осадка здания прекратилась, причинённые ею деформации стабилизировались, а следы их исправлены. Более сложны случаи, если осадка или другие деформации стен по каким-то причинам продолжаются и даже возникли вновь. В этих случаях приходится проводить наблюдение за состоянием или поведением трещин во времени с помощью описанных далее способов.

Кроме трещин, распространяющихся на всю толщину каменных стен, наблюдаются трещины поверхностные, свидетельствующие о степени износа и прочности материалов стены и самой стены в целом.

Небольшому износу (до 20 %), считающемуся хорошим, способствует монолитность кладки, при которой видимых изменений в ней не обнаруживается, камни и раствор сохраняют прочность, а сцепление камней с раствором не нарушено.

При износе стен от 20 до 40 %, характеризуемом как удовлетворительное их состояние, местами наблюдается разделение кладки на отдельные камни вследствие начинающейся потери сцепления камня с раствором, хотя сам раствор ещё сохраняет прочность. Признаком этого явления является выпадение раствора в швах между отдельными камнями.

Признаком этого явления является выпадение раствора в швах между отдельными камнями.

Износ 40-60 % характеризует плохое состояние кладки, её прогрессирующее ослабление, признаком чего служит потеря раствором прочности, появление волосяных трещин, выпадение или разрушение некоторых камней, а иногда и выпучивание отдельных мест стены.

Трещины в вертикальных и горизонтальных швах при общем удовлетворительном состоянии кладки дают сигнал о перегрузке участков стен (при смене перекрытий, увеличении нагрузки, при надстройке). При худшем состоянии кладки трещины от перегрузки идут через камни. Особенно снижают несущую способность кладки горизонтальные трещины в простенках и вертикальные в перемычечных конструкциях.

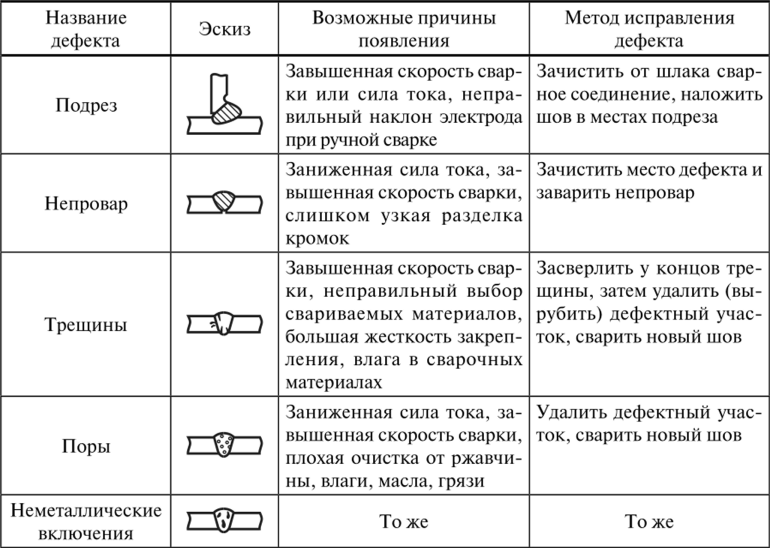

Сварные швы в металлоконструкциях осматривают после их предварительной очистки металлическими щётками. Внешние дефекты сварки (подрезы, кратеры, неравномерность шва по длине и др.) определяют путём осмотра всей поверхности невооружённым глазом; для выявления мелких дефектов используют градуировочные лупы. Катеты швов измеряют универсальными шаблонами.

Катеты швов измеряют универсальными шаблонами.

Мелкие трещины в металле и сварных швах выявляют при помощи индикаторного пенетранта люминесцентных дефектоскопов, а также промазкой керосином и мелом. Скрытые дефекты выявляют с помощью ультразвуковых и магнитных методов, а также методами ионизирующих излучений.

Коррозионный износ металлоконструкций устанавливают визуальной оценкой состояния противокоррозионной защиты предварительно очищенных от загрязнений конструкций и инструментальными замерами участков с повышенным коррозионным износом. Толщину повреждённых коррозией элементов замеряют штангенциркулями, измерительными скобами, толщиномерами с точностью измерений не менее 0,1 мм. Замеры производят после удаления с поражённых участков пластовой ржавчины и противокоррозионного покрытия.

Натяжение заклёпок и болтов контролируют молотком, а неплотность прилегания головок к пакету и зазоры между листами в пакете — с помощью щупов толщиной 0,1-0,5 мм.

Результаты измерений размеров трещин, дефектов, повреждений и деформаций конструкций наносят на чертежи (планы, разрезы, развёртки) в масштабе 1:50-1:200. Планы и развёртки должны иметь координатную сетку (прямоугольную, полярную и т.п.), которая привязывается к характерным осям или точкам (реперам) здания.

Планы и развёртки должны иметь координатную сетку (прямоугольную, полярную и т.п.), которая привязывается к характерным осям или точкам (реперам) здания.

Дефекты и повреждения узлов сопряжения и отдельных участков конструкций фотографируют или наносят на чертежи (эскизы) крупного масштаба (1:5-1:20). На чертежах указывают очертание и размеры дефектов, повреждений и деформаций конструкций, направление, длину, ширину и глубину трещин. Для краткости записывать результаты измерений на планах, развёртках и в таблицах рекомендуется в закодированном виде.

Результаты измерения деформаций горизонтальных или вертикальных поверхностей наносят на схемы, на которых для наглядности выявляют, наподобие горизонталей, линии равных отклонений от горизонтальной или вертикальной плоскостей. Сечения принимают равными 2…5 мм в зависимости от степени отклонения или нарушения положения или местных дефектов обследуемого элемента и его общих размеров.

Иногда дефекты и повреждения зданий играют и положительную роль: позволяют выявить армирование железобетонных конструкций. Но чаще при обследовании приходится добавлять к существующим естественным ещё и искусственные повреждения — обнажать арматуру для определения её диаметра, класса стали, шага стержней и толщины защитного слоя бетона.

Но чаще при обследовании приходится добавлять к существующим естественным ещё и искусственные повреждения — обнажать арматуру для определения её диаметра, класса стали, шага стержней и толщины защитного слоя бетона.

Положение и диаметр арматуры, расположенной с достаточно большим шагом и неглубоко в теле бетона, можно определить магнитным методом , при сложных схемах армирования и глубоко расположенной арматуре – с использованием ионизирующих излучений.

Выявление дефектов контактных соединений распределительных устройств и воздушных линий

Как известно, в зависимости от конструкции, назначения, способа соединения материалов, области применения и других факторов различают болтовые, сварные, паяные и выполненные обжатием (спрессованные и скрученные) контактные соединения. К контактным соединениям можно отнести также дистанционные распорки проводов.

Дефекты сварных контактных соединений

При эксплуатации в контактных соединениях, выполненных сваркой, причинами возникновения дефектов могут являться: отклонения от заданных параметров, подрезы, пузыри, каверны, непровары, наплывы, трещины, шлаковые и газовые включения (раковины), незаделанные кратеры, пережог проволок жилы, несоосность соединенных проводников, неправильный выбор наконечников, отсутствие защитных покрытий на соединениях и т. п.

п.

Технология термической сварки не обеспечивала надежную работу сварных соединителей проводов больших сечений (240 мм2 и более). Это связано с тем, что из-за недостаточного разогрева в процессе сварки соединяемых проводов и неравномерного сближения их концов происходит пережог наружных повивов, непровар, в месте сварки появляются усадочные раковины и шлаки. В результате снижается механическая прочность сварного соединения, приводящая при механических нагрузках, менее расчетных, к обрыву (перегоранию) провода в петле анкерной опоры.

|

|

|

Дефекты сварки в петлях анкерных опор приводили к аварийным отключениям ВЛ при малом сроке их эксплуатации. Если в сварном соединении происходит обрыв отдельных проводников, то это приводит к повышению переходного сопротивления контакта и его температуры. Скорость развития дефекта в этом случае будет существенно зависеть от ряда факторов: значения тока нагрузки, тяжения провода, ветровых и вибрационных воздействий и т. п. На основании проведенных экспериментов было установлено, что:

п. На основании проведенных экспериментов было установлено, что:

- уменьшение активного сечения провода на 20 — 25 % за счет обрыва отдельных проводников может быть не выявлено при проведении ИК-контроля с вертолета, что связано с малым коэффициентом излучения провода, удаленностью тепловизора от трассы на 50 — 80 м, влиянием ветра, солнечной радиацией и другими факторами;

- при отбраковке дефектных контактных соединений, выполненных сваркой, с помощью тепловизора или пирометра необходимо иметь в виду, что скорость развития дефекта у этих соединений намного выше, чем у болтовых контактных соединений с нажатием;

- дефекты контактных соединений, выполненных сваркой при избыточной температуре около 5 °С, выявленные тепловизором при обследовании с вертолета ВЛ, необходимо классифицировать как опасные;

- стальные втулки, не удаленные со сварного участка проводов, могут созда-вать ложное впечатление о возможном нагреве, за счет высокого коэффициента излучения отожженной поверхности.

Дефекты опрессованных контактных соединений

В контактных соединениях, выполненных опрессовкой, наблюдается неправильный подбор наконечников или гильз, неполный ввод жилы в наконечник, недостаточная степень опрессовки, смещение стального сердечника в соединителе провода и т.п. Как известно, одним из способов контроля спрессованных соединителей является измерение их сопротивления постоянному току.

Критерием минимального контактного соединения служит сопротивление эквивалентного участка целого провода. Спрессованный соединитель считается пригодным к эксплуатации, если его сопротивление не более чем в 1,2 раза превышает эквивалентный участок целого провода.

При опрессовании соединителя, его сопротивление резко падает, но с увеличением давления оно стабилизируется и изменяется незначительно. Сопротивление соединителя весьма чувствительно к состоянию контактной поверхности прессуемых проводов. Появление оксида алюминия на контактных поверхностях ведет к резкому увеличению контактного сопротивления соединителя и повышенному тепловыделению.

Незначительные изменения переходного сопротивления контактного соединения в процессе опрессования, а также связанное с этим малое тепловыделение в нем показывает на недостаточную эффективность выявления в них дефектов непосредственно после монтажа с помощью приборов инфракрасной техники.

В процессе эксплуатации спрессованных контактных соединений, наличие в них дефектов будет способствовать более интенсивному образованию оксидных пленок с повышением переходного сопротивления и появлению локальных перегревов. Поэтому можно считать, что ИК-контроль новых спрессованных контактных соединений не позволяет выявлять дефекты опрессовки и должен проводиться для соединителей, проработавших в эксплуатации определенный срок (1 год и более).

Основными характеристиками спрессованных соединителей являются степень опрессовки и механическая прочность. С увеличением механической прочности соединителя его контактное сопротивление уменьшается. Максимум механической прочности соединителя соответствует минимуму электрического контактного сопротивления.

Дефекты болтовых контактных соединений

Контактные соединители, выполненные с помощью болтов, чаще всего имеют дефекты из-за отсутствия шайб при соединении медной жилы с плоским выводом из меди или сплава алюминия, отсутствия тарельчатых пружин, из-за непосредственного подсоединения алюминиевого наконечника к медным выводам оборудования в помещениях с агрессивной или влажной средой, в результате недостаточного усилия затяжки болтов и др.

Болтовые контактные соединения алюминиевых шин на большие токи (3000 А и выше) имеют недостаточную стабильность в эксплуатации. Если контактные соединения на токи до 1500 А требуют подтяжки болтов один раз в 1 — 2 года, то аналогичные соединения на токи 3000 А и выше нуждаются в ежегодной переборке, с непременной зачисткой контактных поверхностей. Необходимость в такой операции связана с тем, что в шинопроводах на большие токи (сборные шины электростанций и т.п.), выполненных из алюминия, более интенсивно протекает процесс образования оксидных пленок на поверхности контактных соединений.

Процессу образования оксидных пленок на поверхности болтовых контактных соединений способствуют различные температурные коэффициенты линейного расширения стальных болтов и алюминиевой шины. При прохождении по шинопроводу тока короткого замыкания или переменной токовой нагрузки возникает вибрация, особенно при большой протяженности шинопровода и происходит деформация (уплотнение) контактной поверхности алюминиевой шины. В этом случае усилие, стягивающее две контактные поверхности ошиновки, ослабевает, имевшийся между ними слой смазки испаряется. В результате образования оксидных пленок площадь соприкосновения контактов, т.е. чис-ло и величина контактных площадок (точек), через которые проходит ток, уменьшается, и вместе с тем увеличивается плотность тока в них. Она может достигать тысяч ампер на квадратный сантиметр, вследствие чего сильно растет нагрев этих точек.

между контактными поверхностями образуется капля жидкого металла. Температура капли, повышаясь, доходит до кипения, пространство вокруг контактного соединения ионизируется, может образоваться многофазное замыкание в РУ. Под действием магнитных сил дуга может перемещаться вдоль шин РУ со всеми вытекающими отсюда последствиями.

Под действием магнитных сил дуга может перемещаться вдоль шин РУ со всеми вытекающими отсюда последствиями.

Опыт эксплуатации показывает, что наряду с шинопроводами на большие токи недостаточной надежностью обладают одноболтовые контактные соединения. Последние, в соответствии с ГОСТ 21242-75, допускаются к применению на номинальный ток до 1000 А, однако повреждаются уже при токах 400 — 630 А. Повышение надежности одноболтовых контактных соединений требует ряда технических мероприятий по стабилизации их электрического сопротивления.

Процесс развития дефекта в болтовом контактном соединении, как правило, протекает достаточно длительно и зависит от ряда факторов: тока нагрузки, режима работы (стабильная нагрузка или переменная), воздействия химических реагентов, ветровых нагрузок, усилий затяжки болтов, наличия стабилизации давления контактов и др.

Постепенное повышение переходного сопротивления контактного соединения происходит до определенного момента времени, после чего происходит резкое ухудшение контактной поверхности с интенсивным тепловыделением, характеризующим аварийное состояние контактного соединения.

Аналогичные результаты были получены специалистами фирмы «Инфраметрикс» (США) при тепловых испытаниях болтовых контактных соединений. Повышение температуры нагрева в процессе испытаний носило постепенный характер в течение года, а затем наступал период резкого повышения тепловыделения.

Дефекты контактных соединений, выполненные скруткой

Отказы контактных соединений, выполненных скруткой, возникают, в основном, из-за дефектов монтажа. Неполная скрутка проводов в овальных соединителях (менее 4,5 витков) приводит к вытягиванию провода из соединителя и его обрыву. Неочищенные провода создают высокое переходное сопротивление, в результате чего происходит перегрев провода в соединителе с его возможным выгоранием. Отмечались случаи неоднократного выдергивания грозозащитного троса типа АЖС-70/39 из овального соединителя марки СОАС-95-3 воздушных линий 220 кВ, скрученного на меньшее количество оборотов.

|

|

|

Дистанционные распорки

Неудовлетворительная конструкция некоторых исполнений дистанционных распорок, воздействие вибрационных усилий и другие факторы могут приводить к перетиранию проводников провода или их излому. В этом случае через дистанционную распорку будет протекать ток, значение которого будет определяться характером и степенью развития дефекта.

В этом случае через дистанционную распорку будет протекать ток, значение которого будет определяться характером и степенью развития дефекта.

По материалам «Инфракрасная диагностика электрооборудования распределительных устройств» Автор Бажанов С. А.

Источник: Школа Электрика

Обнаружение и классификация дефектов в производстве с использованием Amazon Lookout for Vision и пользовательских этикеток Amazon Rekognition

Обнаружение дефектов в производственных процессах является жизненно важным шагом для обеспечения качества продукции. Своевременное обнаружение неисправностей или дефектов и принятие соответствующих мер имеют важное значение для снижения эксплуатационных расходов и затрат, связанных с качеством. Согласно исследованию Aberdeen, «у многих организаций настоящие затраты, связанные с качеством, составляют от 15 до 20 процентов от выручки от продаж».

Текущий метод ручных проверок на линии или в конце линии требует много времени и средств. Для визуального осмотра вам требуются обученные специалисты-люди. В результате цикл обратной связи становится медленнее и может вызвать узкие места в производстве и повлиять на сроки выхода на рынок. Кроме того, этот процесс является субъективным и дорогостоящим для эффективного масштабирования.

Для визуального осмотра вам требуются обученные специалисты-люди. В результате цикл обратной связи становится медленнее и может вызвать узкие места в производстве и повлиять на сроки выхода на рынок. Кроме того, этот процесс является субъективным и дорогостоящим для эффективного масштабирования.

Надежный, эффективный и масштабируемый механизм обнаружения аномалий необходим для принятия объективных решений при визуальном осмотре с быстрой обратной связью и при низких затратах для максимального повышения качества производимых товаров. В этом посте мы представляем автоматизированный рабочий процесс проверки для точного определения типов дефектов, который может позволить операторам предприятия принимать целевые решения об утилизации продукции и управлении технологическим процессом.

Обзор решения

В публикации Amazon Lookout for Vision — новый сервис машинного обучения упрощает обнаружение дефектов для производства мы использовали Amazon Lookout for Vision для бинарной классификации продукта как нормального или ненормального. В этом посте вы научитесь определять типы дефектов с помощью сочетания Lookout for Vision и пользовательских меток Amazon Rekognition. Например, на производственной линии печатной платы могут возникать дефекты нескольких типов, включая поврежденные платы, изогнутые выводы, дефекты пайки и царапины. Эта способность обеспечивать множественную классификацию дефектов дает операторам предприятия детальное представление о типах дефектов, возникающих в процессе производства. В свою очередь, операторы предприятия могут предпринять точные корректирующие действия для устранения проблем, вызывающих эти аномалии. Мы также демонстрируем следующее:

В этом посте вы научитесь определять типы дефектов с помощью сочетания Lookout for Vision и пользовательских меток Amazon Rekognition. Например, на производственной линии печатной платы могут возникать дефекты нескольких типов, включая поврежденные платы, изогнутые выводы, дефекты пайки и царапины. Эта способность обеспечивать множественную классификацию дефектов дает операторам предприятия детальное представление о типах дефектов, возникающих в процессе производства. В свою очередь, операторы предприятия могут предпринять точные корректирующие действия для устранения проблем, вызывающих эти аномалии. Мы также демонстрируем следующее:

- Методы дополнения для увеличения количества изображений, используемых для обучения, и улучшения результатов

- Использование Lookout for Vision для обнаружения производственных дефектов с последующим применением пользовательских меток Amazon Rekognition для классификации дефектов дает лучшие результаты, чем просто использование пользовательских меток Amazon Rekognition

При использовании Lookout for Vision и пользовательских меток Amazon Rekognition вам не нужны знания в области машинного обучения. Все, что вам нужно, это набор данных для обучения, чтобы начать.

Все, что вам нужно, это набор данных для обучения, чтобы начать.

Рабочий процесс использует комбинацию Lookout for Vision для обнаружения дефектов и пользовательских меток Amazon Rekognition для классификации дефектов по нескольким меткам, как показано на следующей диаграмме.

Исходный набор данных

Мы используем набор данных печатной платы для демонстрации решения. Этот набор данных содержит нормальные и аномальные изображения.

На следующем изображении показана обычная печатная плата.

На следующем изображении показана печатная плата с изогнутым контактом.

На следующем изображении показана поврежденная печатная плата с отсутствующими компонентами

На следующем изображении показана печатная плата с царапинами.

На следующем изображении показана печатная плата с дефектом пайки.

Мы реорганизовали исходный набор данных печатной платы, чтобы он соответствовал потребностям этого варианта использования. Загрузите ZIP-архив amazon-lookout-for-vision-rekognition-multiclassification и разархивируйте его. Эта папка содержит все наборы данных, файлы кода и наборы инструкций, относящиеся к этому сообщению.

В этом посте мы проведем вас через следующие шаги:

- Обучение моделей с помощью Lookout for Vision для обнаружения аномалий.

- Обучите модели с помощью пользовательских меток Amazon Rekognition для классификации дефектов.

- Продемонстрируйте методы дополнения данных, чтобы увеличить количество и разнообразие обучающих наборов данных и повысить производительность модели Amazon Rekognition Custom Labels.

- Продемонстрируйте, что использование комбинации Lookout for Vision и пользовательских этикеток Amazon Rekognition обеспечивает лучшую производительность модели для обнаружения и классификации производственных дефектов, чем использование только пользовательских этикеток Amazon Rekognition.

Учебная модель Lookout for Vision

Мы начинаем с обучения модели в Lookout for Vision, чтобы изучить различия между обычными и аномальными изображениями печатной платы. Мы используем набор данных в папке монтажной платы-lkv загруженного пакета .zip. Эта папка содержит обучающие и тестовые наборы данных для нормальных и аномальных изображений. Есть 60 обучающих и 20 тестовых изображений для обучения модели Lookout for Vision. Шаги для обучения модели следующие:

- Подготовьте изображения для набора данных.

- Создать проект.

- Создайте набор данных из изображений в корзине Amazon Simple Storage Service (Amazon S3).

- Обучите свою модель.

Конкретные шаги по обучению модели Lookout for Vision для набора данных монтажная плата-lkv можно найти в PDF-файле для обучения модели Amazon Lookout for Vision, который находится в загруженном zip-архиве.

Когда обучение завершено, вы можете увидеть показатели производительности тестовых изображений по сравнению с обученной моделью.

Вы можете просмотреть следующие показатели производительности модели:

- Точность — Количество правильно предсказанных дефектов из общего числа прогнозов

- Отзыв — Количество правильно предсказанных дефектов из общего числа дефектов

- Оценка F1 – Среднее значение точности и отзыва

В этом случае качество модели отличное: 10 из 10 дефектов были правильно предсказаны для оценки полноты 1,0, оценки точности 0,909 с 1 ложным срабатыванием и общей оценки F1 0,952 . Вы можете целенаправленно улучшить производительность модели, добавив больше изображений в набор обучающих данных.

Обучение модели Amazon Rekognition Custom Labels

В этом разделе мы используем мультиметочную классификацию Amazon Rekognition Custom Labels для обучения модели различным типам дефектов печатных плат, таким как дефекты пайки, изогнутые контакты, поврежденные платы и царапины, с использованием набора данных в печатной плате -rekcl-. zip-пакета. Папка  папка по умолчанию

папка по умолчанию Circuitboard-rekcl-default содержит обучающий и тестовый набор данных для обучения модели Amazon Rekognition Custom Labels. Аномальные изображения разделены на папки со своими пользовательскими метками: погнутые контакты , поврежденная плата , царапина и дефект пайки . Это сложный обучающий набор данных с небольшим количеством изображений для каждой из пользовательских меток: 2 погнутых контакта, 3 поврежденных платы, 3 царапины и 25 дефектов пайки. Чтобы обучить модель с этим набором данных, выполните следующие шаги:

- Подготовьте изображения для набора данных.

- Создать проект.

- Создайте набор данных из изображений в корзине S3.

- Обучить модель.

Конкретные шаги по обучению модели пользовательских меток Amazon Rekognition для набора данных монтажная плата-rekcl-default приведены в PDF-файле обучения модели пользовательских меток Amazon Rekognition, который находится в ZIP-архиве.

На следующем снимке экрана показаны результаты обучения модели. Ключевыми показателями являются оценка F1, точность и отзыв. Оценка, близкая к 1,0, указывает на хорошую производительность модели во время логического вывода. Общий балл F1 здесь составляет 0,725. Некоторые пользовательские метки, такие как дефект пайки и поврежденная плата имеют лучшие оценки F1, чем другие этикетки.

Мало обучающих изображений: 2 погнутых контакта, 3 поврежденных платы, 3 царапины и 25 дефектов пайки. В следующем разделе мы используем методы увеличения данных, чтобы увеличить количество обучающих изображений и их разнообразие для повышения производительности модели.

Увеличение данных

Мы можем использовать увеличение данных, чтобы увеличить количество обучающих изображений аномалий. Основной передовой практикой является увеличение количества и разнообразия набора обучающих данных. Набор тестовых данных не должен содержать дополненных изображений.

Наш обучающий набор данных является хорошим кандидатом на расширение. Он имеет небольшое количество изображений для классификации по нескольким меткам с помощью пользовательских меток Amazon Rekognition. Вы можете выполнить увеличение данных в блокноте Amazon SageMaker Jupyter с помощью API Keras, доступного в TensorFlow 2. Используйте следующий код, чтобы настроить диапазоны параметров для увеличения данных:

# Импорт функций Keras в TensorFlow2

из keras.preprocessing.image импортировать ImageDataGenerator, array_to_img, img_to_array, load_img

импорт бото3

# Инициализация класса ImageGenerator и передача параметров расширения

генератор данных = ImageDataGenerator(

диапазон_вращения = 30,

сдвиг_диапазон = 0,08,

масштаб_диапазон = 0,1,

Horizontal_flip = Истина,

диапазон_яркости = (0,5, 0,7)) Затем, чтобы сгенерировать желаемое количество дополненных изображений для исходного тренировочного изображения, используйте следующий фрагмент кода:

# Генерация и сохранение дополненных семплов в блокноте с использованием заданных параметров итерация = 0 для партии в datagenerator.flow(x, batch_size = 1, save_to_dir = 'предварительный просмотр', save_prefix = фото, save_format = 'jpeg'): итерация += 1 если итерация > 10: перерыв

Записная книжка Jupyter с полным кодом для выполнения аугментации данных на обучающих изображениях называется Augmentation.ipynb и находится в zip-архиве.

Ниже приведены некоторые примеры изображений аномальной печатной платы до и после увеличения данных. Вы можете наблюдать различия в исходном изображении и дополненном изображении с несколькими изменениями, такими как вращение, сдвиг и масштабирование.

На следующем изображении показана поврежденная печатная плата с отсутствующими компонентами.

Ниже показано увеличенное изображение поврежденной печатной платы с небольшим поворотом

На следующем изображении показана печатная плата с царапинами.

На следующем изображении показано увеличенное увеличенное изображение печатной платы с царапинами

Вы можете найти набор данных с дополненными изображениями в папке Circuitboard-rekcl-augmented ZIP-пакета. Учебные изображения для различных меток дефектов увеличились до 32 погнутых контактов, 48 поврежденных плат, 48 царапин и 50 дефектов пайки. Количество изображений в тестовом наборе данных остается прежним.

Учебные изображения для различных меток дефектов увеличились до 32 погнутых контактов, 48 поврежденных плат, 48 царапин и 50 дефектов пайки. Количество изображений в тестовом наборе данных остается прежним.

Используя этот новый расширенный набор обучающих данных, повторите обучение модели Amazon Rekognition Custom Labels, выполнив действия, описанные в предыдущем разделе.

Результаты обучения модели с использованием расширенного набора данных показаны на следующем снимке экрана.

Общий показатель F1 модели, использующей расширенный набор обучающих данных, улучшился с 0,725 до 0,831. Вы можете наблюдать показатели точности 1,0 для нескольких меток. Это демонстрирует, что увеличение данных повысило производительность модели пользовательских меток Amazon Rekognition.

На следующей диаграмме показана производительность трех моделей, которые мы уже обучили.

На следующем графике видно, что сочетание модели Lookout for Vision с моделью пользовательских меток Amazon Rekognition с дополненным набором данных привело к повышению производительности модели по сравнению с нерасширенным набором данных.

Суммарный балл F1 получается путем умножения отдельных баллов F1 моделей Lookout for Vision и Amazon Rekognition Custom Labels.

Например:

- Оценка Lookout for Vision F1 = 0,952

- Оценка F1 Amazon Rekognition Custom Labels — без дополнений = 0,725

- Суммарный балл F1 = 0,952 x 0,725 = 0,69

Производительность автономной модели Amazon Rekognition Custom Labels

В этом разделе мы рассмотрим производительность автономной модели Amazon Rekognition Custom Labels.

Мы обучаем две модели Amazon Rekognition Custom Labels, используя наборы данных (расширенные и нерасширенные), расположенные в папке только для печатной платы пакета .zip, предоставленного изначально. Эта папка содержит три набора данных: rekcl_only_train_default , rekcl_only_train_augmented и rekcl_only_test . Каждая из этих папок содержит дополнительную папку с обычными изображениями печатной платы, а также папки с отдельными дефектами. Мы используем тестовую папку как с дополненными, так и с нерасширенными наборами данных для каждой модели.

Мы используем тестовую папку как с дополненными, так и с нерасширенными наборами данных для каждой модели.

Повторите предыдущие шаги, чтобы обучить две модели с дополненными и нерасширенными наборами данных.

На следующем снимке экрана показана производительность модели нерасширенного набора данных только с использованием пользовательских меток Amazon Rekognition.

На следующем снимке экрана показана производительность модели расширенного набора данных только с использованием пользовательских меток Amazon Rekognition.

Сравнивая оценки F1 двух автономных моделей Amazon Rekognition Custom Labels с оценками F1 более ранних моделей, мы видим, что использование Lookout for Vision в сочетании с Amazon Rekognition Custom Labels для производственного обнаружения и классификации повышает производительность модели. Следующая диаграмма подчеркивает этот вывод.

Заключение

С помощью Lookout for Vision мы можем автоматизировать обнаружение дефектной продукции в промышленных и производственных процессах. Добавляя пользовательские метки Amazon Rekognition в рабочий процесс, мы можем еще больше сократить расходы и накладные расходы ресурсов за счет автоматизации выявления конкретных дефектов. Эта многоуровневая классификация дефектов дает операторам предприятия детальное представление о типах дефектов, возникающих в процессе производства. В свою очередь, операторы предприятия могут предпринять точные корректирующие действия для устранения проблем, вызывающих эти аномалии. Это приводит к повышению эффективности производственных линий и улучшению бизнес-результатов клиентов.

Добавляя пользовательские метки Amazon Rekognition в рабочий процесс, мы можем еще больше сократить расходы и накладные расходы ресурсов за счет автоматизации выявления конкретных дефектов. Эта многоуровневая классификация дефектов дает операторам предприятия детальное представление о типах дефектов, возникающих в процессе производства. В свою очередь, операторы предприятия могут предпринять точные корректирующие действия для устранения проблем, вызывающих эти аномалии. Это приводит к повышению эффективности производственных линий и улучшению бизнес-результатов клиентов.

Начните свой путь к обнаружению и идентификации промышленных аномалий, посетив страницы ресурсов Lookout for Vision и Amazon Rekognition Custom Labels.

Об авторах

Прашант Ганапати — старший архитектор решений в сегменте малого и среднего бизнеса (SMB) в AWS. Ему нравится узнавать об сервисах AWS AI/ML, и он помогает клиентам добиваться результатов в бизнесе, создавая для них решения. Вне работы Прашант любит фотографировать, путешествовать и пробовать разные кухни.

Вне работы Прашант любит фотографировать, путешествовать и пробовать разные кухни.

Амит Гупта – архитектор сервисов искусственного интеллекта в AWS. Он увлечен предоставлением клиентам хорошо спроектированных решений машинного обучения в масштабе.

Обнаружение дефектов в производстве с помощью неконтролируемого обучения

По данным Американского общества качества, многие организации несут расходы, связанные с качеством, до 40% от общего объема производственных доходов. Большая часть этих затрат связана с неэффективностью ручного контроля, который является наиболее распространенным способом обеспечения контроля качества на производстве.

Применение искусственного интеллекта для автоматизации контроля качества представляет собой более продуктивный и точный способ визуального контроля на производственных линиях. Однако традиционные методы машинного обучения накладывают некоторые ограничения на то, как мы можем обучать и использовать модели для обнаружения дефектов. Итак, в этой статье мы обсудим преимущества неконтролируемого обучения для обнаружения дефектов и подробно расскажем о подходах, которые MobiDev использует в нашем практическом опыте.

Итак, в этой статье мы обсудим преимущества неконтролируемого обучения для обнаружения дефектов и подробно расскажем о подходах, которые MobiDev использует в нашем практическом опыте.

Что такое обнаружение дефектов ИИ и где оно используется?

Обнаружение дефектов ИИ основан на компьютерном зрении, которое предоставляет возможности для автоматизации всего процесса проверки качества ИИ с использованием алгоритмов машинного обучения. Модели дефектоскопии обучены визуально осматривать изделия, проходящие через производственную линию, и распознавать аномалии на их поверхности, а также выявлять несоответствия размеров, формы или цвета. Вывод зависит от того, чему обучена модель, но в случае обнаружения дефекта последовательность действий обычно выглядит так:0003

Кратко о том, как работает обнаружение дефектов с помощью ИИ

Применительно к процессам контроля качества, искусственный интеллект для обнаружения дефектов эффективен при проверке больших производственных линий и обнаружении дефектов даже в самых мелких частях конечного продукта. Это относится к большому спектру выпускаемой продукции, которая может содержать поверхностные дефекты различной природы.

Это относится к большому спектру выпускаемой продукции, которая может содержать поверхностные дефекты различной природы.

Выявление дефектов в различных отраслях производства

Источник изображения: www.necam.com

Intel описывает случай применения компьютерного зрения для автоматизации проверки качества шин. Как говорится в отчете, точность контроля качества выросла с 90% до 99% процентов, а затраты на оплату труда на производственной линии сократились примерно на 49 000 долларов. Но такие системы не привязаны к стационарному оборудованию на заводе. Например, дроны с камерами можно использовать для осмотра дефектов дорожного покрытия или других наружных поверхностей, что значительно сокращает время, необходимое для охвата больших территорий города.

Фармацевтическая промышленность также выигрывает от проверки производственных линий для различных продуктов. Например, Orobix применяет обнаружение дефектов в производстве лекарств с помощью камеры определенного типа, которую может использовать неподготовленный оператор-человек. Тот же принцип применяется для проверки дефектов фармацевтического стекла, таких как трещины и пузырьки воздуха, попавшие в стекло.

Тот же принцип применяется для проверки дефектов фармацевтического стекла, таких как трещины и пузырьки воздуха, попавшие в стекло.

Такие примеры можно найти в пищевой, текстильной, электронной, тяжелой промышленности и других отраслях. Но есть некоторые специфические проблемы в том, как мы можем подойти к алгоритмам обнаружения дефектов с помощью традиционного машинного обучения. Поскольку производители ежедневно проверяют тысячи продуктов, становится сложно собирать образцы данных для обучения, а также маркировать их. Вот где в игру вступает неконтролируемое обучение.

Что такое обучение без учителя?

Большинство приложений машинного обучения используют контролируемые методы машинного обучения . Обучение с учителем подразумевает, что мы предоставляем модели наземную истинную информацию, вручную маркируя собранные данные. С точки зрения производственной линии сбор и маркировка данных могут быть невозможны, поскольку мы не можем собрать все варианты трещин или вмятин на продукте, чтобы гарантировать точное обнаружение моделью. Здесь мы сталкиваемся с четырьмя проблемами:

Здесь мы сталкиваемся с четырьмя проблемами:

- трудности с получением большого количества аномальных данных

- возможность очень небольшой разницы между нормальным и аномальным образцом

- значительное различие между двумя аномальными образцами

- невозможность заранее узнать тип и количество аномалий

Контролируемое и неконтролируемое обнаружение дефектов

Неконтролируемое машинное обучение Алгоритмы позволяют находить шаблоны в наборе данных без предварительно помеченных результатов и обнаруживать базовую структуру данных, где невозможно обучить алгоритм так, как вы нормально бы. В отличие от обучения с учителем, процесс обучения становится менее трудоемким, поскольку мы ожидаем, что модель будет обнаруживать закономерности в данных с более высоким порогом вариаций.

Обнаружение аномалий выявляет ранее невидимые редкие объекты или события без каких-либо предварительных знаний о них. Единственная доступная информация заключается в том, что процент аномалий в наборе данных невелик. Что касается обнаружения дефектов, то это помогает решить проблему с маркировкой данных и сбором большого количества образцов. Итак, давайте посмотрим, как можно использовать методы обучения без учителя для обучения модели обнаружения дефектов.

Единственная доступная информация заключается в том, что процент аномалий в наборе данных невелик. Что касается обнаружения дефектов, то это помогает решить проблему с маркировкой данных и сбором большого количества образцов. Итак, давайте посмотрим, как можно использовать методы обучения без учителя для обучения модели обнаружения дефектов.

Как неконтролируемое обучение применяется для обнаружения дефектов?

Обнаружение дефектов относится к проблеме обнаружения аномалий в машинном обучении. Хотя мы не полагаемся на маркировку, в неконтролируемом обучении есть и другие подходы, направленные на группировку данных и предоставление подсказок модели.

- Кластеризация группирует немаркированные примеры по сходству. Кластеризация широко используется для рекомендательных систем, сегментации рынка или клиентов, анализа социальных сетей или кластеризации результатов поиска.

- Горнодобывающая ассоциация предназначен для наблюдения за часто встречающимися закономерностями, корреляциями или ассоциациями из наборов данных.

- Модели со скрытыми переменными предназначены для моделирования вероятности распределения со скрытыми переменными. Он в основном используется для предварительной обработки данных, сокращения функций в наборе данных или разложения набора данных на несколько компонентов на основе функций.

Открытые шаблоны с неконтролируемым обучением можно использовать для реализации традиционных моделей машинного обучения. Например, мы можем применить кластеризацию к доступным данным, а затем использовать эти кластеры в качестве обучающего набора данных для моделей обучения с учителем.

Обнаружение трещин в бетоне с помощью машинного обучения без присмотра

Имея большой опыт в области машинного обучения, мы провели эксперимент с использованием набора данных Concrete Crack. Цель состояла в том, чтобы создать модель, способную распознавать изображения с дефектами и нормальные, используя обучение без учителя. Кроме того, исследование проверяет, как количество изображений дефектов влияет на определенные алгоритмы, используемые в этом проекте.

Примеры наборов данных о трещинах в бетоне

В выбранном нами варианте использования мы предполагаем, что метки изображений не могут быть известны заранее во время обучения. Только тестовый набор данных помечен для проверки качества предсказания модели, поскольку обучение происходит неконтролируемым подходом. Итак, здесь мы использовали пять различных подходов для получения результатов классификации из модели обучения без учителя.

Кластеризация

Поскольку у нас нет размеченных наземных данных, группировка неразмеченных примеров выполняется с помощью кластеризации. В нашем случае есть два кластера изображений, которые нам нужно выделить из набора данных. Это было выполнено с помощью предварительно обученной сверточной нейронной сети VGG16 для извлечения признаков и K-средних для кластеризации. Что кластеризация сделала здесь, так это сгруппировала изображения с трещинами и без них на основе их визуального сходства. Вкратце кластеризация выглядит примерно так.

Кластеризация K-средних

Методы кластеризации просты в реализации и обычно считаются базовым подходом для дальнейшего моделирования глубокого обучения.

Кластеризация Birch

При таком подходе изображения были кластеризованы на основе визуального сходства с предварительно обученной нейронной сетью ResNet50 для извлечения признаков и Birch для кластеризации. Этот алгоритм строит древовидную структуру данных, в которой центроиды кластера считываются с листа. Это экономичный алгоритм онлайн-обучения. Результаты кластеризации были визуализированы с помощью анализа основных компонентов:

Результаты кластеризации берез

Как мы видим, кластеризация берез показывает довольно хорошее распределение классов, даже в точках, где выборка находится достаточно далеко от своего центра тяжести.

Пользовательский сверточный автоэнкодер

Пользовательский сверточный автоэнкодер содержит два блока: кодер и декодер. Это помогает получить признаки в части кодировщика и реконструировать изображения из них в части декодера.

Визуализация энкодера-декодера

Поскольку у нас нет меток для обучения сети, нам нужно выбрать другой подход для получения классов — например, адаптивно выбираемый порог. Назначение адаптивно выбираемого порога — как можно точнее разделить два распределения (изображения без трещин и изображения с трещинами):

Результаты распределения автоэнкодера

DCGAN

DCGAN генерирует изображения из z-пространства с помощью состязательные потери (BCALoss). Наконец, у нас есть три потери — потери генератора, потери дискриминатора и потери MSE (для сравнения сгенерированных изображений и истинности). Мы можем строить нашу классификацию на том же подходе, что и в пользовательском автоэнкодере — через сравнение потерь на изображениях с трещинами и без с помощью адаптивно выбираемого порога. Для порога будет уместно использовать потери дискриминатора или потери MSE в зависимости от их распределения.

GANomaly

GANomaly использует условный подход GAN для обучения генератора созданию изображений нормальных данных. Во время вывода, когда передается аномальное изображение, он не может правильно захватить данные. Это приводит к плохой реконструкции дефектных изображений и хорошей реконструкции нормальных изображений и дает оценку аномалии.

Во время вывода, когда передается аномальное изображение, он не может правильно захватить данные. Это приводит к плохой реконструкции дефектных изображений и хорошей реконструкции нормальных изображений и дает оценку аномалии.

Архитектура GANomaly

Источник изображения: arxiv.org

Как подойти к неконтролируемому обнаружению аномалий

Возможно, самая полезная сторона неконтролируемых методов обучения заключается в том, что мы можем избежать сбора огромных объемов выборочных данных и их маркировки для обучения. Применяя методы неконтролируемого обучения для получения шаблонов данных, мы не ограничены тем, какую модель можно использовать для фактической классификации и обнаружения дефектов.

Однако модели обучения без учителя лучше подходят для сегментации существующих данных на классы, поскольку довольно сложно проверить точность предсказания модели, особенно без размеченного набора данных. Поэтому консультация с экспертами MobiDev по машинному обучению, имеющими большой опыт обучения без учителя, вероятно, является лучшим способом обнаружения дефектов.

flow(x, batch_size = 1,

save_to_dir = 'предварительный просмотр',

save_prefix = фото, save_format = 'jpeg'):

итерация += 1

если итерация > 10:

перерыв

flow(x, batch_size = 1,

save_to_dir = 'предварительный просмотр',

save_prefix = фото, save_format = 'jpeg'):

итерация += 1

если итерация > 10:

перерыв