Содержание

Метод холодной вулканизации конвейерной ленты

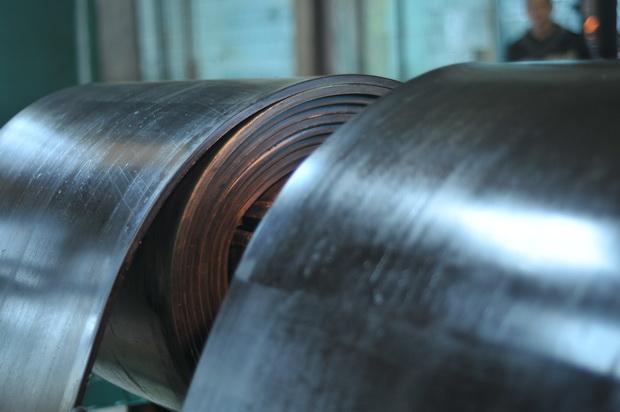

Активное использование конвейеров в современном производстве сталкивает с необходимостью ремонта или стыковки транспортерных лент. Компания ЗБХунгария, оказывающая услуги по изготовлению не только ленточных, но и роликовых, http://www.3bhungaria.com.ua/conv-scraper и шнековых конвейеров, использует различные методы соединения частей конвейерного полотна. Одним из популярных и недорогих методов стыковки, обеспечивающим высокую прочность изделий, является холодная вулканизация, в которой для соединения материалов используются двухкомпонентные клеи.

Понятие и факты из истории появления

Под понятием вулканизации подразумевается процесс смешивания молекул каучуков в однородную пространственную сетку под влиянием вулканизирующего агента. Каучук был открыт во время путешествия Христофора Колумба в Америку, но активное использование материала началось только в 1839 году со случайного изобретения резины под воздействием высокой температуры на смесь серы и каучука Чарльзем Нельсоном Гудьиром. Холодный метод создания резины был открыт в 1946 году А. Парксом, благодаря воздействию на каучук хлористой серой. А современная технология появилась в 1932 году с внедрением в производство синтетического каучука С.В. Лебедевым.

Холодный метод создания резины был открыт в 1946 году А. Парксом, благодаря воздействию на каучук хлористой серой. А современная технология появилась в 1932 году с внедрением в производство синтетического каучука С.В. Лебедевым.

Плюсы и минусы методики

Холодная вулканизация обладает рядом достоинств, сравнительно с другими способами соединения транспортерных лент. Плюсы представлены:

- Возможностью стыковки полотна, без его снятия с конвейера;

- Отсутствием необходимости подачи высокого напряжения на оборудование;

- Допустимостью использования рядом со взрывоопасными газами;

- Возможностью применения в небольших помещениях;

- Высокой прочностью швов.

Такие преимущества позволяют производить ремонт оборудования за короткий срок. Кроме того процесс стыковки имеет низкую себестоимость, благодаря отсутствию необходимости использования дорогостоящих агрегатов.

Основные минусы холодной вулканизации представлены следующими ограничениями:

- Невозможностью применения метода при температурах ниже 5-10°С;

- Необходимостью отстаивания конвейерной ленты в нерабочем состоянии до 12 часов;

- Невозможностью использования при большом содержании пыли и влаги в окружающем пространстве.

Применение метода наиболее целесообразно для ремонта конвейерных лент, при невозможности использования вулканизатора (при ширине изделия свыше 14 м) и механических соединений во взрывоопасных условиях (шахты и др.)

Использующиеся материалы

Для холодной вулканизации обязательно наличие:

- Самовулканизирующейся резиновой смеси;

- Очистителя;

- Двухкомпонентного клея;

- Специализированных шлифовальных и ручных инструментов.

При оказании услуги нашими специалистами используются только высококачественные клеющие смеси, поэтому стык будет надежно служить до конца срока эксплуатации изделия.

Официальным представителем 3БХунгария в Украине является компания “МХМ Украина”, которая расположена в городе Одесса и имеет ряд сервисных филиалов в других уголках страны.

Горячая стыковка конвейерных лент / Стыковка лент

Несущие органы конвейерных установок, являясь расходным элементом оборудования, по мере истирания, подлежат списанию. Таким образом, замена транспортерной ленты причисляется к категории обязательных операций технического обслуживания. Наше предприятие ООО «Велес Групп» специализируется на продаже конвейерных полотен, предоставляя услуги по соединению краев любым из существующих способов. Связаться с нами можно по телефону +7 (495) 799-36-46, 8 (800) 700-41-43.

Таким образом, замена транспортерной ленты причисляется к категории обязательных операций технического обслуживания. Наше предприятие ООО «Велес Групп» специализируется на продаже конвейерных полотен, предоставляя услуги по соединению краев любым из существующих способов. Связаться с нами можно по телефону +7 (495) 799-36-46, 8 (800) 700-41-43.

Горячая стыковка конвейерных лент, или горячая вулканизация, расценивается как самая надежная технология кольцевания прорезиненных и пластиковых полос, являя собой процедуру, связанную с использованием высокого давления и температуры плавления полимерного состава. Горячая вулканизация лежит в основе получения резины, предполагая совокупное воздействие равномерного нагрева и жесткого сжатия, что обеспечивает превращение сырой резины в пластичный высокопрочный продукт, обладающий всеми необходимыми физико-механическими свойствами.

Принцип термосварки транспортерных лент

Особенностью реализации технологии горячей сварки является применение профессионального оборудования — специального вулканизационного термопресса (вулканизатора). Данный агрегат представляет собой мощную громоздкую машину с гидравлическими или пневматическими конструктивными узлами. По условиям эксплуатации, вулканизаторы подразделяются на общепромышленные и шахтные. Серия шахтного типа характеризуется безопасностью применения в условиях с повышенной концентрацией взрывоопасных газов в атмосфере, а также в режимах значительной запыленности, присущих площадкам горной выработки.

Данный агрегат представляет собой мощную громоздкую машину с гидравлическими или пневматическими конструктивными узлами. По условиям эксплуатации, вулканизаторы подразделяются на общепромышленные и шахтные. Серия шахтного типа характеризуется безопасностью применения в условиях с повышенной концентрацией взрывоопасных газов в атмосфере, а также в режимах значительной запыленности, присущих площадкам горной выработки.

Процесс вулканизации предполагает применение расходных материалов — сырой резины и специальных клеевых составов. Отдельное внимание уделяется выбору схемы стыковки, принципа разделки стыковочных поверхностей и режимов выполнения процедуры — температуры нагрева, времени выдержки и т.д.

Горячая cтыковка конвейерных лент предусматривает следующий порядок действий:

- Выбор направления ступеней для нанесения разметки. Определяется наличием на конвейерном оборудовании очистных систем.

- Укладка и разметка концов полосы на технологический помост.

- Ступенчатая разделка стыков. Принцип подготовки краев зависит от ряда факторов, связанных, как с особенностью структуры полотна, так и с технологией его изготовления. Для лент российского и импортного производства установлены разные допуски длины ступеней.

- Нанесение двух слоев клея на стыкуемые поверхности.

- Укладка сырой резины на один из подготовленных краев.

- Установка пресса.

- Сращивание концов ленты в надлежащем режиме.

- Проверка качества шва, удаление излишков резины.

- Демонтаж вулканизатора.

Горячая стыковка конвейерных лент превосходит технологии склеивания и механического замыкания по прочности и долговечности, формируя однородный эластичный шов с фактическими свойствами ленточного полотна.

Преимущества горячей вулканизации

- Способ получения стыка аналогичен процессам изготовления резины, обусловливая исключительную надежность соединения и, как минимум, 90% агрегатной прочности полотна.

Пресс обеспечивает гладкий и равномерный шов, устойчивый к динамическим нагрузкам, и, не оказывающий механического воздействия на ролики.

Пресс обеспечивает гладкий и равномерный шов, устойчивый к динамическим нагрузкам, и, не оказывающий механического воздействия на ролики. - Пригодность транспортной установки к эксплуатации сразу же после выполнения процедуры замыкания, что обеспечивает минимальный простой системы непрерывного действия. Горячая стыковка конвейерных лент не требует времени на «схватывание» материалов, поскольку полотно набирает окончательную прочность после остывания.

- Возможность сращивания полос, контактирующих с горячими и раскаленными грузами до 200 градусов.

- Применимость для соединения резинотросовых полотен.

- Независимость поведения операции от условий окружающей среды. Выполнение вулканизации допускается, как в условиях высокой запыленности, так и при отрицательных температурах на открытых территориях.

- Несмотря на необходимость соблюдения порядка работ, требования к подготовке стыкуемых поверхностей не такие строгие, как при холодной сварке.

Небольшие погрешности, допущенные в ходе расслоения стыков, нивелируются прессованием.

Небольшие погрешности, допущенные в ходе расслоения стыков, нивелируются прессованием.

Общие рекомендации по применению горячей вулканизации при соединении транспортерных лент

По сути, горячая стыковка конвейерных лент — универсальный способ кольцевания и ремонта транспортерных полотен, пригодный для материалов любого типа. Между тем, ввиду трудоемкости и необходимости применения дорогостоящего и массивного оборудования, реализация процесса не всегда оправдана с экономической точки зрения. По этой причине, на практике нередко оказывается предпочтительнее холодная вулканизация, либо, соединение механическими замками. Однако, нельзя не упомянуть о случаях, когда термосварка является единственно допустимым вариантом формирования стыков. К таким ситуациям относится сращивание краев резинотросовых и теплостойких моделей.

В резинотросовых образцах тяговую функцию выполняют стальные канаты, обеспечивающие минимальное удлинение и улучшенную способность к желобообразованию. Данные модификации лент рассчитаны на эксплуатацию в тяжелых условиях, поэтому к прочности стыков предъявляются особенно строгие требования, реализуемые только термосваркой.

Данные модификации лент рассчитаны на эксплуатацию в тяжелых условиях, поэтому к прочности стыков предъявляются особенно строгие требования, реализуемые только термосваркой.

Взаимодействие с горячими материалами исключает возможность применения стальных зажимов и холодного склеивания, поскольку в первом случае существует риск прожига полотна нагревшимся металлом, а во втором — ослабление молекулярных связей.

Сращивание и вулканизация конвейерных лент | Служба сращивания лент

Сращивание и вулканизация конвейерных лент | Услуги по сращиванию ремней | АСГКО

1.800.344.4000

ASGCO ® является сертифицированной компанией по сращиванию лент и продолжает инвестировать в новейшие технологии вулканизационных прессов и оборудования для постоянного улучшения наших методов сращивания конвейерных лент. Наши специалисты по обслуживанию посещают сертификационный класс сертифицированной школы по сращиванию конвейерных лент, где они обучены новейшим процедурам сращивания и использованию материалов для конвейерных лент. Обучение включает в себя использование многослойных и прямых ремней, стального корда и облегченных ремней.

Наши специалисты по обслуживанию посещают сертификационный класс сертифицированной школы по сращиванию конвейерных лент, где они обучены новейшим процедурам сращивания и использованию материалов для конвейерных лент. Обучение включает в себя использование многослойных и прямых ремней, стального корда и облегченных ремней.

Все наши специалисты по выездному обслуживанию сертифицированы MSHA и обучены, чтобы гарантировать, что безопасность является нашим главным приоритетом.

Сертифицированная компания по сращиванию лент

- Опытные выездные и сервисные специалисты, сертифицированные MSHA — доступны 24/7/365 дней в году, чтобы помочь вашим конвейерным системам работать как новые.

- Изготовление и завершение на месте и в срок — необходимы для любой установки, чтобы сократить график и свести к минимуму дорогостоящие простои.

- Значение обеспечения безопасности на рабочем месте всегда было приоритетом – ASGCO ® и их запатентованная линия оборудования для обеспечения безопасности конвейеров обеспечивают безопасность, универсальность, а также прочную конструкцию.

- Члены полевой бригады проходят тщательную внутреннюю и заводскую подготовку по сращиванию – , в результате чего получается идеальное сращивание для всех конструкций лент. Мы работаем безопасно — все бригады сертифицированы в соответствии с частями 46 и 48B MSHA, OSHA 10 и 30, где это применимо.

- Обслуживаемые отрасли: Энергетика, производство цемента, нерудных материалов, добыча угля и полезных ископаемых

СОЕДИНЕНИЕ FINGER-FLEX

®

2 года гарантии на все соединения ASGCO ® Finger-Flex ® .

Сервисные бригады ASGCO ® прошли обучение и известны как одни из лучших специалистов по сращиванию конвейерных лент в отрасли.

Всегда на переднем крае технологии сращивания, ASGCO ® сделал еще один шаг вперед в технологии пальцевого сращивания, разработав процедуру, которая делает сращивание пальцевых лент с прямой основой менее трудоемким, менее дорогим и простым в исполнении.

- Более высокий класс прочности – , чем шнуровка, без зазора в месте соединения и без механических креплений.

- Устраняет точки захвата – , обеспечивая действительно непрерывные поверхности и края ленты.

- Снижает вероятность переноса – Непрерывные крышки предотвращают скопление летучих материалов и позволяют более агрессивно использовать очиститель.

- Метод качественного соединения – создает более прочную и гибкую бесконечную ленту для самых требовательных применений.

- Выдерживает до 100 % номинального натяжения конвейерной ленты.

- Надлежащее соединение может иметь решающее значение для прочности и срока службы конвейерной ленты.

SEAM-LESS SPLICE™

Настоящее соединение бесконечных лент, устраняющее необходимость в накладных полосах.

ASGCO ® — сертифицированная компания по сращиванию лент, которая инвестирует в новейшие технологии вулканизационных прессов и оборудования для постоянного улучшения наших методов сращивания конвейерных лент. По сравнению со стандартными отраслевыми методами соединения, когда в место соединения вставляются «полоски-наполнители» из невулканизированной резины, ASGCO ® Бесшовное соединение™ устраняет эту необходимость, обеспечивая соединение, обладающее превосходными характеристиками и долговечностью.

По сравнению со стандартными отраслевыми методами соединения, когда в место соединения вставляются «полоски-наполнители» из невулканизированной резины, ASGCO ® Бесшовное соединение™ устраняет эту необходимость, обеспечивая соединение, обладающее превосходными характеристиками и долговечностью.

Надлежащее соединение может существенно повлиять на долговечность и срок службы конвейерной ленты.

- Используются прилагаемые крышки – с ремнем для равномерного истирания по DIN

- Бесшовное соединение – позволяет применять более агрессивные чистящие средства

- Косой срез .4 X Ширина ленты – Влияет на долговечность соединения

- Повышенная прочность соединения

- Увеличенный срок службы ремня

ПРОГРАММА ИДЕНТИФИКАЦИИ СОЕДИНЕНИЙ

Компания ASGCO объявляет о новой программе идентификации соединений. Программа Splice ID позволяет ASGCO идентифицировать свое соединение, когда оно было выполнено, и бригаду, выполнявшую работу. Мы не только даем гарантию на каждое соединение, прошедшее горячую вулканизацию, но и гордимся мастерством изготовления лучших в отрасли соединений, поэтому теперь мы даем им свое имя!

Программа Splice ID позволяет ASGCO идентифицировать свое соединение, когда оно было выполнено, и бригаду, выполнявшую работу. Мы не только даем гарантию на каждое соединение, прошедшее горячую вулканизацию, но и гордимся мастерством изготовления лучших в отрасли соединений, поэтому теперь мы даем им свое имя!

ГОРЯЧАЯ И ХОЛОДНАЯ ВУЛКАНИЗАЦИЯ

(Тканевые и стальные кордовые ремни / Механические застежки)

Мы производим все размеры и имеем в наличии более традиционные размеры, используемые в промышленности. Компания ASGCO ® занимается сращиванием и вулканизацией конвейерных лент с 1971 года. Обладая более чем 45-летним опытом, компания ASGCO ® продолжает инвестировать в разработку новейшего технологического оборудования, чтобы постоянно совершенствовать наши методы сращивания конвейерных лент.

• Услуги по горячей вулканизации – до 96”. Полностью ткань, стальной трос и кевлар

до 3000 PIW

• Холодная вулканизация – до 120”- Все ткани

ДОПОЛНИТЕЛЬНЫЕ КЛЮЧЕВЫЕ УСЛУГИ

Установка ремня 7, ® предлагает 2 часа услуг по установке ремня 2 часа 2,2 часа 8 /365.

Услуги по натяжке лент

- Грузоподъемность до 96 дюймов и 40 000 фунтов

Полная замена конвейерной ленты

- Резина (сложенная или прямая основа)

- Стальной трос

- Кевлар

- ПВХ

- Уретан

Замена компонентов

- Натяжные ролики, шкивы, подшипники, приводы, противовесы, натяжители, сменные вкладыши, плинтусы, ограждения.

Ремонт на месте

- Конструкция конвейера, боковые стенки, желоба, бункеры, приемники; отремонтировать старый или установить новый, шкив (повторно) затянуть.

Улучшение системы

- Проектирование, проектирование, изготовление и установка модификаций существующих конвейеров для повышения эффективности, надежности, долговечности и безопасности.

ОБУЧЕНИЕ УСТАНОВКЕ

Индивидуальные программы обучения на месте

Серьезные проблемы с переноской и ведением хозяйства, разрывы в ленте из-за плохих стежков сращивания и налипания, что вызывает реальную проблему безопасности, а также увеличивает трудозатраты на ведение домашнего хозяйства. АСГКО ® проведет обучение на вашем предприятии с одним из наших руководителей проекта или выездных инструкторов, которые выйдут на место, чтобы продемонстрировать и обучить заводских рабочих тому, как выполнять установку косого сращивания с помощью механических креплений. Решение многих вопросов, связанных с ведением домашнего хозяйства и безопасностью, и обеспечение более эффективной работы вашего объекта.

АСГКО ® проведет обучение на вашем предприятии с одним из наших руководителей проекта или выездных инструкторов, которые выйдут на место, чтобы продемонстрировать и обучить заводских рабочих тому, как выполнять установку косого сращивания с помощью механических креплений. Решение многих вопросов, связанных с ведением домашнего хозяйства и безопасностью, и обеспечение более эффективной работы вашего объекта.

ASGCO ® — сертифицированная компания по сращиванию лент, все наши специалисты по обслуживанию обучены новейшим процедурам сращивания и использованию материалов для конвейерных лент.

- Обучение на месте – с учетом вашего оборудования и вашего объекта

- Специализированное обучение – в удобное для вас время

- Механическое сращивание с уклоном – сертифицированными специалистами по сращиванию лент

- Решите свою программу отслеживания ремней — и другие распространенные проблемы

- Фотогалерея

- Видеогалерея

» src=»https://www.youtube.com/embed/9KtMGpPWiDQ?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Загрузка литературы

Механическое соединение конвейерных лент против вулканизации

Впервые опубликовано в выпуске Quarry Management за апрель 2018 г. как Механическое соединение против вулканизации

Что лучше? Марк Колборн сравнивает два основных метода сращивания конвейерных лент и подчеркивает преимущества механических креплений для повышения производительности.

Конвейерные системы лежат в основе большинства карьеров и рудников, и, поскольку горнодобывающие предприятия делают все возможное для повышения эффективности работы и снижения затрат, они являются отличным первым контрольным пунктом при поиске оптимизации производительности. Критически важной областью любой конвейерной системы является соединение, и в большинстве случаев существует два предпочтительных типа метода соединения: механическое соединение, при котором концы ленты соединяются с помощью металлических шарниров или пластин; и вулканизированное соединение, которое соединяет концы ремня с помощью нагревания и/или химикатов.

Критически важной областью любой конвейерной системы является соединение, и в большинстве случаев существует два предпочтительных типа метода соединения: механическое соединение, при котором концы ленты соединяются с помощью металлических шарниров или пластин; и вулканизированное соединение, которое соединяет концы ремня с помощью нагревания и/или химикатов.

Понимание плюсов и минусов каждого метода чрезвычайно важно при принятии обоснованного решения о том, какой метод сращивания использовать. Какие факторы окружающей среды могут повлиять на сращивание? Сталкиваются ли работники с временными ограничениями? Каковы затраты, связанные с длительными простоями конвейера? Это лишь некоторые из вопросов, которые следует задать при выборе между механическим креплением и вулканизацией.

Процесс вулканизации

Вулканизация — это сложная процедура, которая, если ее правильно выполнить специалист, может обеспечить гладкое соединение с минимальным риском заедания, разрыва и другого вредного износа ремня. Существует несколько типов вулканизированных соединений, в том числе ступенчатые соединения, пальцевые соединения и соединения внахлест, а также два типа процессов вулканизации: горячая и холодная. Каждый процесс требует уникальных инструментов и глубокого знания процесса склеивания резины.

Существует несколько типов вулканизированных соединений, в том числе ступенчатые соединения, пальцевые соединения и соединения внахлест, а также два типа процессов вулканизации: горячая и холодная. Каждый процесс требует уникальных инструментов и глубокого знания процесса склеивания резины.

Как для горячей, так и для холодной вулканизации лента должна быть разобрана и каждый конец ленты должен быть подготовлен в соответствии с рекомендациями по сращиванию конкретной ленты. Правильная подготовка ремня имеет решающее значение для обеспечения того, чтобы готовое соединение соответствовало опубликованным рейтингам растяжения.

При горячей вулканизации стыки нагревают и отверждают под давлением на вулканизирующем прессе. Этот процесс занимает несколько часов. Если лента повторно натянута и используется до того, как соединение будет склеено и полностью охлаждено, соединение будет неэффективным и может полностью разъединиться, что приведет к дополнительному простою.

При холодной вулканизации не используется вулканизирующий пресс, вместо этого используется связующее вещество, которое вызывает химическую реакцию соединения двух концов ленты вместе.

При вулканизации необходимо учитывать несколько факторов, чтобы обеспечить высокое качество соединения. Во-первых, вулканизированное соединение должен выполнять квалифицированный и обученный специалист, который хорошо разбирается в растворителях, связующих материалах и других материалах покрытия и наполнителя.

Во-вторых, процесс требует определенной температуры, компрессии и времени выдержки оборудования, а также практически сухой рабочей зоны.

В-третьих, некоторые типы ремней не допускают вулканизации. Если лента старая, грязная или изношена неравномерно, вулканизация не является хорошим вариантом, поскольку она не всегда будет отвердевать равномерно, что может привести к более слабому соединению.

Вулканизированное соединение ленты шириной 600 мм может занять от 6 до 11 часов, в зависимости от условий работы. Более широкие ремни могут занять больше времени. А поскольку для вулканизации часто требуется время для доставки на место специализированной вулканизационной бригады и оборудования, операции могут быть остановлены на полдня и более.

Подводя итог, вулканизированное соединение можно использовать в следующих случаях:

- Лента чистая и не содержит загрязняющих веществ, таких как масло, песок и мелкие частицы материала

- Лента совместима с выбранным клеем

- Ремень новый или без чрезмерного износа

- Процедура выполняется проверенным сертифицированным вулканизатором

- Рабочая среда имеет оптимальный уровень температуры и влажности

- Удобный доступ к области, требующей сращивания, и достаточно места для работы

- Имеется достаточное время простоя для правильной установки вулканизированного соединения.

Механические застежки

Установка механического соединения выполняется быстро и просто. В зависимости от ширины и толщины ленты, большинство механических соединений могут быть выполнены менее чем за один час и устанавливаются штатной бригадой с помощью портативных, простых в использовании монтажных инструментов.

Если требуется неожиданное соединение, нет необходимости ждать профессиональной помощи. Кроме того, механические соединения могут выполняться в ограниченных условиях без особого внимания к пространству, температуре, влажности или загрязняющим веществам.

Механическое сращивание также обеспечивает сокращение отходов ленты и наглядность состояния сращивания, что может значительно снизить затраты. Поскольку для вулканизированных стыков часто требуется 2–3 м длины ленты, у конвейеров может не хватить «натяжения», если с течением времени требуется более одного стыка.

Кроме того, поскольку видно механическое соединение, очевидны износ и износ, и их можно устранить до полного выхода ремня из строя. Вулканизированные соединения, напротив, обычно изнашиваются изнутри из-за плохой адгезии. Первые признаки износа проявляются слишком поздно для принятия каких-либо профилактических мер, что приводит к увеличению времени простоя.

Механическое сращивание

Как и в случае с вулканизацией, существует несколько типов механических застежек, каждый из которых предназначен для использования с лентами разной ширины, длины, толщины, скорости, натяжения и очистителей ленты.

Правильный выбор крепежа для конкретного применения имеет важное значение для обеспечения максимального срока службы и производительности соединения. Механические застежки доступны в двух типах — на шарнирах и сплошных пластинах — и с различными способами крепления, включая заклепки, болты и скобы. 9№ 0003

Для применения в добывающих отраслях шарнирно-заклепочные соединения обеспечивают максимальную универсальность. Они объединяют верхнюю и нижнюю пластины застежки, которые соединяются с одного конца двумя широкими петлями-петлями. Каждая пара пластин охватывает конец ремня и крепится к ремню заклепками в шахматном порядке. Заклепки проникают в ленту, не повреждая и не ослабляя каркас ремня, поскольку они проскальзывают между несущими волокнами каркаса. Заклепки установлены в шахматном порядке, чтобы обеспечить максимальное сопротивление вытягиванию и равномерно распределить натяжение стыка по ширине ремня.

Независимо от состояния ремня, механические застежки — хороший выбор как для новых, так и для старых изношенных ремней. Крепления с заклепками можно использовать для ремней толщиной от 3 мм до 25 мм с минимальным диаметром шкива 230 мм.

Крепления с заклепками можно использовать для ремней толщиной от 3 мм до 25 мм с минимальным диаметром шкива 230 мм.

Опасения по поводу сравнимой прочности вулканизированного соединения также можно развеять: шарнирно-заклепочные крепления имеют долгую историю службы на ремнях с номинальным механическим усилием до 350 кН/м или 2000 фунтов на дюйм ширины (PIW).

Поскольку снятие шарнирного штифта может легко отделить шарнирные застежки, эти конструкции незаменимы в горнодобывающей промышленности, где необходимо часто снимать, удлинять или укорачивать ремни. Кроме того, шарнирные крепления обеспечивают несколько преимуществ при установке в этих приложениях.

Например, шарнирная система крепления позволяет предварительно сращивать отдельные половинки ремня, при этом на рабочем месте требуется только вставить шарнирный штифт. Кроме того, если необходимо соединить ремни разной толщины, шарнирные застежки часто могут удовлетворить эту потребность, позволяя соединять две разные половины застежки с помощью штифта шарнира, приемлемого для обоих. Более того, механические крепежные детали могут быть быстро и легко установлены на месте собственными ремонтными бригадами, обычно менее чем за 60 минут.

Более того, механические крепежные детали могут быть быстро и легко установлены на месте собственными ремонтными бригадами, обычно менее чем за 60 минут.

Механические инструменты для монтажа сращивания легко транспортируются на место проведения работ и предлагают монтажникам широкий выбор методов монтажа. В зависимости от доступного источника питания на объекте механические шарнирно-заклепочные соединения могут быть установлены с помощью простого монтажного инструмента и молотка или с помощью модифицированного монтажного инструмента и выбора электрического или пневматического источника питания.

Механические крепления также могут быть утоплены в процессе установки, чтобы пластины креплений находились заподлицо с покрытием ленты, что исключает взаимодействие с плотно прилегающими скребками, бортами и другими компонентами конвейера. Зенковка также усиливает крепление застежки к ремню, располагая пластины ближе к несущим волокнам каркаса ремня. Прочность ремня остается неизменной, так как удаляется только часть материала верхнего покрытия, а жизненно важная ткань каркаса ремня остается нетронутой.

Помимо того, что соединение с заклепками практически исключает отрыв крепежа, соединение на заклепках сокращает время простоя, предоставляя ремонтным бригадам больше свободы в принятии решения о замене соединения. Любое повреждение или износ стыка хорошо видны на механическом стыке, и операторы могут закончить смену даже с отсутствием нескольких пластин и не беспокоиться о поломке ремня.

Вулканизация или крепление – некоторые распространенные заблуждения

Каждый метод сращивания имеет свои ограничения, и важно получить факты, прежде чем принимать решение о том, как лучше сращивать ремень. Вот некоторые из наиболее распространенных заблуждений: 9.0003

«Механические застежки нельзя использовать с ремнями с более высоким натяжением» (т.е. более 800 PIW). Синтетические ремни и усовершенствованная конструкция застежек позволили создать механические застежки, совместимые с номинальным натяжением ремня до 350 кН/м (2000 PIW).

«При использовании механических застежек просеивание переносимых материалов является проблемой» . Для предотвращения утечек и просеивания идеально подходят вулканизированные ремни. Однако, если учесть все обстоятельства, механическое крепление может быть предпочтительнее. Если соединение выполнено правильно, просеивание не должно представлять проблемы. Стыки сплошных пластин могут быть устойчивыми к просеиванию, и, если присадочные материалы используются с шарнирным креплением, просеивание должно быть минимальным.

Для предотвращения утечек и просеивания идеально подходят вулканизированные ремни. Однако, если учесть все обстоятельства, механическое крепление может быть предпочтительнее. Если соединение выполнено правильно, просеивание не должно представлять проблемы. Стыки сплошных пластин могут быть устойчивыми к просеиванию, и, если присадочные материалы используются с шарнирным креплением, просеивание должно быть минимальным.

«Механические застежки издают шум, несовместимы с очистителями и скребками ленты и обычно повреждают ленту» . Если механические стыки правильно установлены, обслуживаются и раззенкованы путем зачистки ленты, не должно быть проблем с шумом или повреждением ленты или очистителей ленты.

«Все ремни могут быть вулканизированы» . Старые и/или изношенные тканевые ремни плохо подходят для вулканизации, поскольку слои ремня слабее и становятся хрупкими при воздействии тепла. Старые резиновые ремни также плохо подходят для вулканизации, так как свойства каучука со временем ухудшаются. Наконец, для вулканизации требуется дополнительная длина ремня, поэтому для операций с небольшим натяжением может просто не хватить ремня для вулканизации.

Наконец, для вулканизации требуется дополнительная длина ремня, поэтому для операций с небольшим натяжением может просто не хватить ремня для вулканизации.

«Вы можете вулканизировать в любое время и в любом месте» . Для вулканизации подходят только чистые, сухие и относительно теплые условия. Остатки химикатов, чрезмерная влажность и экстремальные температуры могут помешать отверждению клея и вызвать появление трещин и/или пузырей. Эти условия, в свою очередь, ослабляют прочность соединения. Кроме того, вулканизация может быть чрезвычайно сложной в труднодоступных местах.

«Вулканизация не требует большого времени простоя» . Вулканизация на самом деле требует остановки ленты на значительное время — намного дольше, чем потребовалось бы для механического соединения. Мало того, что химическим веществам требуется несколько часов для отверждения, вулканизированное соединение также зависит от графика вулканизатора.

«Вулканизация не снижает прочности ремня» . Вулканизация на самом деле лишает ремень прочности всего слоя – даже больше, если не выполняется должным образом. С другой стороны, механическое крепление не нарушает целостность ремня.

Вулканизация на самом деле лишает ремень прочности всего слоя – даже больше, если не выполняется должным образом. С другой стороны, механическое крепление не нарушает целостность ремня.

«Проверить вулканизированное соединение легко» . Ранние признаки нарушения адгезии в вулканизированном соединении практически незаметны невооруженным глазом. Часто операторы даже не подозревают, что с вулканизированным соединением возникают проблемы, пока оно не выходит из строя — катастрофическое событие, требующее немедленного отключения линии.

Реальность из жизни

Повреждение конвейерной ленты и стыков лент всегда будет фактом жизни в большинстве операций по обработке сыпучих материалов. Следовательно, эксплуатационный и обслуживающий персонал должен иметь полное представление об имеющихся альтернативах сращивания и ремонта, а также о том, как каждый метод может повлиять на производительность и рентабельность операций.

Новые конструкции, материалы и процессы улучшают механическое сращивание, а включение механических ременных застежек в процедуру сращивания может обеспечить многочисленные преимущества для производительности и прибыли.

Пресс обеспечивает гладкий и равномерный шов, устойчивый к динамическим нагрузкам, и, не оказывающий механического воздействия на ролики.

Пресс обеспечивает гладкий и равномерный шов, устойчивый к динамическим нагрузкам, и, не оказывающий механического воздействия на ролики. Небольшие погрешности, допущенные в ходе расслоения стыков, нивелируются прессованием.

Небольшие погрешности, допущенные в ходе расслоения стыков, нивелируются прессованием.