Содержание

Вращающиеся печи

Вращающиеся печи

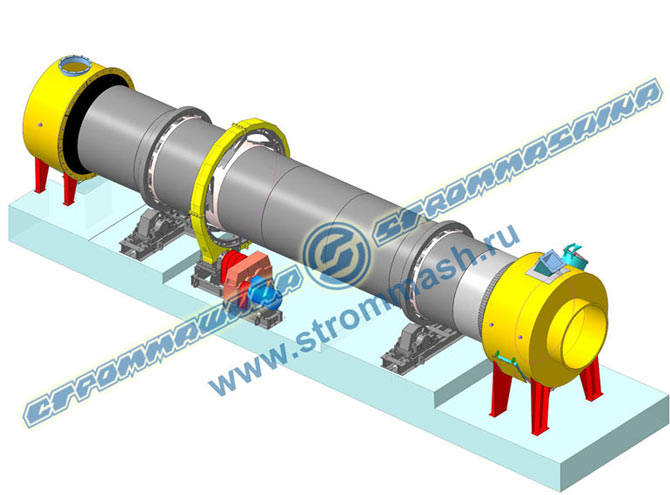

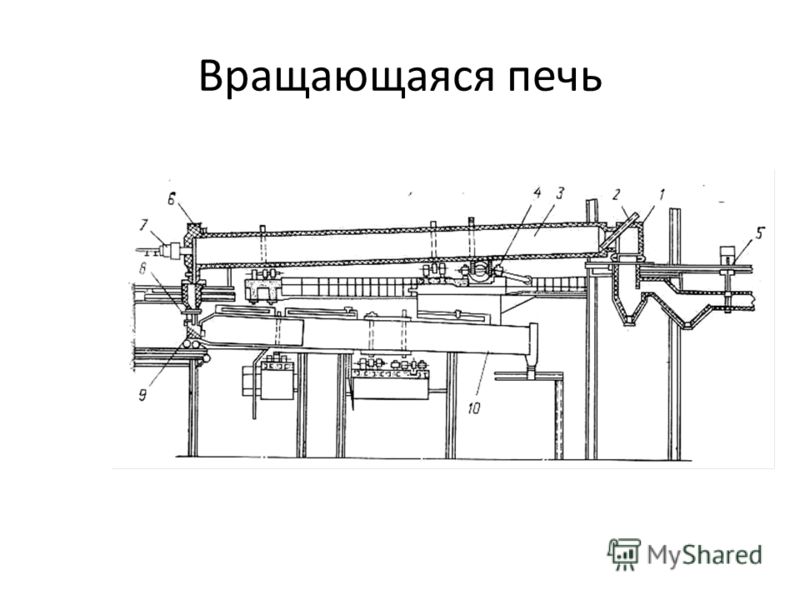

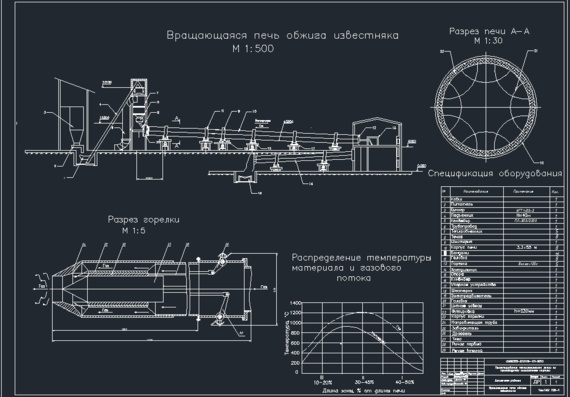

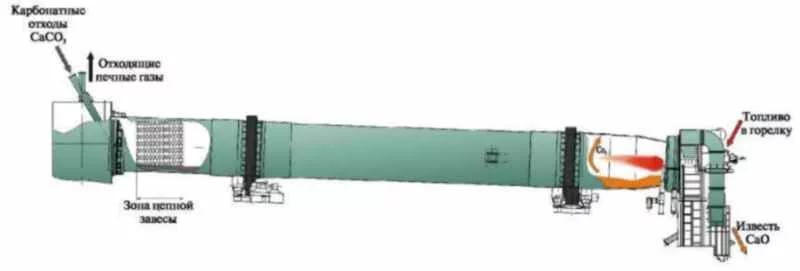

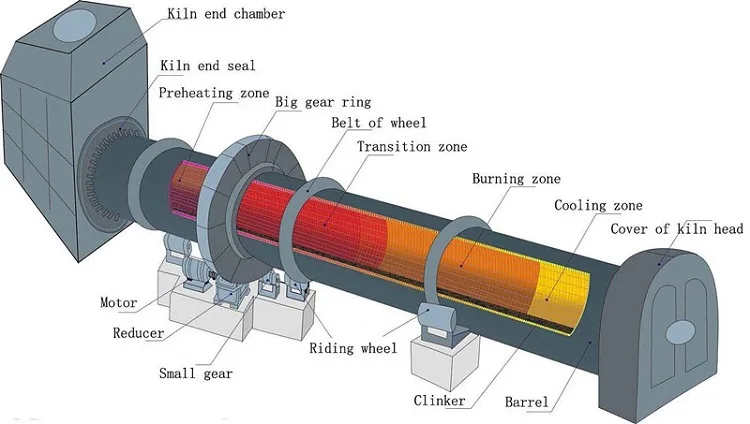

Конструкции печей. Вращающиеся печи для мокрого и сухого способов производства клинкера аналогичны по конструктивным решениям.

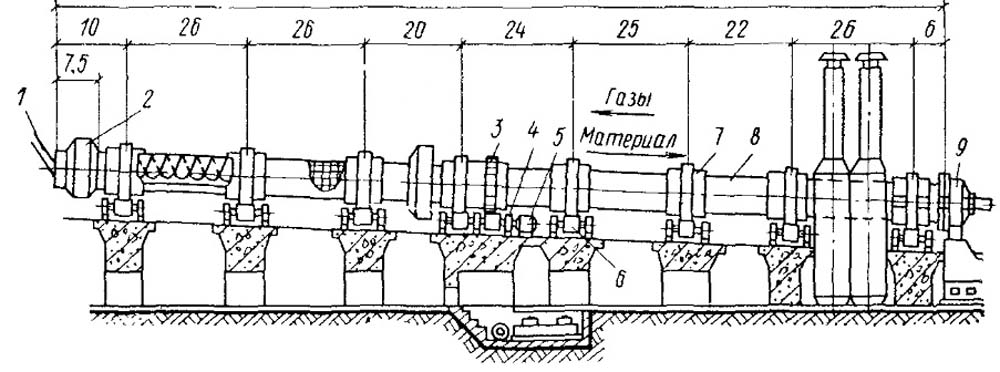

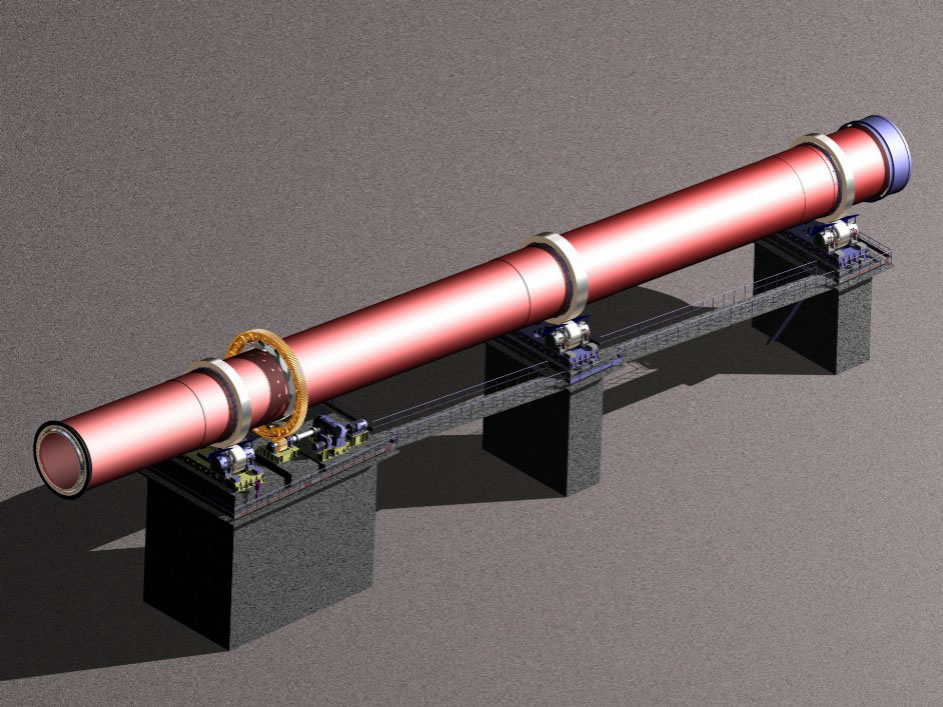

Вращающаяся печь СМЦ-402 (рис. 1.5) размером 5Х185м имеет цельносварной тонкостенный трубчатый корпус, опирающийся на неподвижные опоры. Торцами корпус входит в две неподвижные головки; загрузочную и разгрузочную. В мзетах опор на корпусе смонтированы стальные бандажи, лежащие на роликах, свободно вращающихся в подшипниках, ось которых параллельна оси вращения корпуса печи. Рамы, на которых укреплены опоры, залиты бетоном. Для обеспечения движения в печи обжигаемого материала корпус имеет уклон 4% (от загрузочной части к разгрузочной).

Для предотвращения осевых смещений корпуса вследствие его наклона и температурных расширений на фундаменте монтируют гидравлические упоры 4, позволяющие смещать печь вдоль оси на некоторое расстояние, затем медленно возвращать ее в прежнее положение. Гидроупоры обеспечивают равномерный износ рабочих поверхностей бандажей и роликов опор.

Гидроупоры обеспечивают равномерный износ рабочих поверхностей бандажей и роликов опор.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Бандажи представляют собой кольца с внутренним диаметром несколько большим, чем наружный диаметр посадочной поверхности на корпусе. Бандаж надевается на обечайки через прокладки с зазором 10…15 мм, изменяющимся по температурным зонам печи. Зазор рассчитан так, чтобы по мере разогрева корпуса и его расширения в радиальном направлении зазор уменьшался и бандаж оказывался в плотном, беззазорном соединении с корпусом. В последние годы печи оснащаются более совершенными вварными бандажами.

Печь приводится во вращение от двух электродвигателей, соединенных муфтами с редукторами, передающими вращение ведущим подвенцовым шестерням. Венцовая шестерня крепится к корпусу на шарнирных подвесках.

Внутри корпус печи футерован с целью защиты его от воздействия высокой температуры. Разгрузочный конец печи облицован фасонными отливками из жаропрочной стали.

Разгрузочный конец печи облицован фасонными отливками из жаропрочной стали.

Разгрузочная головка соединяет выходной обрез печи с шахтой холодильника. Через торцовую стенку головки вводится топливная горелка. Через загрузочную головку в печь подается шлам: одновременно она служит и пылеосадителыюй камерой. Пыль, осажденная пылеосадительной камерой и электрофильтрами, собирается в их нижних бункерах и затем удаляется оттуда. Печи работают на угольной пыли, мазуте и газе.

Первой по ходу движения материала в печи находится зона испарения, имеющаяся только у печей для обжига клинкера по мокрому способу. Она оснащена завесой из отрезков кругло-звенных цепей, свободно висящих или подвешенных за оба конца со стрелой провеса, достигающей почти оси вращения корпуса печи. Проходящие газы нагревают цепи, которые передают тепло шламу. Применение цепей вызвано необходимостью увеличить поверхность теплообмена между потоком горячих газов и обжигаемым материалом. Материал в зоне испарения нагревается до 150…200 °С.

За зоной испарения следует зона подогрева (дегидратации), в которой из шлама удаляются остатки свободной и связанной влаги. Температура высушенного материала, утратившего пластические свойства и превратившегося в порошкообразную массу, повышается до 500…600 °С. Для ускорения теплообмена в этой зоне установлен цепной теплообменник, представляющий собой цепи, подвешенные за оба конца с небольшой (0,5 м) стрелой провеса. Эти гирлянды цепей располагаются по пологой винтовой линии и увеличивают поверхность теплообмена. Количество их определяется свойством обжигаемого сырья.

Зоны испарения и дегидратации занимают 50…60% длины печи.

В следующей зоне — зоне декарбонизации происходит распад СаС03 с выделением больших количеств углекислого газа (СОа) и извести (СаО), находящейся в тонкодисперсном состоянии. Последняя взаимодействует (оставаясь в твердой фазе) с соединениями кремнезема (Si02), алюминия, железа, магния, и в конце зоны при температуре 950 °С образуются крупные гранулы материала.

За зоной декарбонизации следует зона экзотермических реакций, в которой образуется большая часть белита — двухкальциевого силиката 2Ca0Si03, являющегося основным материалом при получении клинкера. Реакции, идущие все еще в твердой фазе, сопровождаются выделением теплоты, и температура материала повышается до 1350 °С. Зоны декарбонизации и экзотермических реакций занимают 25…30% длины печи.

Последней активной зоной является зона спекания, в которой материал нагревается до 1450… 1500 °С, а температура газов в зависимости от вида сжигаемого в этой зоне топлива и коэффициента избытка воздуха достигает 1750 °С. Материал переходит в размягченное состояние и частично плавится. В зоне спекания заканчивается обжиг материала с превращением его в алит (трехкальциевый силикат 3Ca0Si02). В конце зоны спекания под влиянием поступающего в печь воздуха из холодильника (так называемого вторичного воздуха) температура материала снижается до 1350… 1300 °С и выпадает кристаллический алит, т. е. образуется клинкер. Последнюю технологическую зону, в которой температура материала снижается, называют зоной охлаждения.

е. образуется клинкер. Последнюю технологическую зону, в которой температура материала снижается, называют зоной охлаждения.

Рис. 1.5. Вращающаяся печь СМЦ-402

Рис. 1.6. Схема установки вращающейся печи для обжима клинкера сухим способом с декарбонизатором

Рис. 1.7. Роликоопора вращающихся печей

Печь для обжига клинкера сухим способом (рис. 1.6) содержит концевой и запечный дымососы, циклонный теплообменник с декарбониза-тором и собственно вращающуюся печь.

Нагрузка от корпуса вращающейся печи с огнеупорной футеровкой 6 и обжигаемого материала передается через кольцевые бандажи на опоры (рис. 1.7), которые монтируют на строительном основании печи — железобетонном фундаменте. Опора содержит фундаментную раму, по два опорных блока, каждый из которых состоит из опорного ролика и двух подшипниковых узлов, смонтированных в корпусах. Опорный ролик оснащен подшипниками качения, воспринимающими радиальную нагрузку. Одна из цапф опорного ролика в осевом направлении фиксируется в корпусе подшипника с помощью упорных подшипников. Смазка подшипников — жидкостная, смазывание циркуляционное от индивидуальной смазочной системы.

Смазка подшипников — жидкостная, смазывание циркуляционное от индивидуальной смазочной системы.

Привод печи в зависимости от общей потребляемой мощности одно- или двусторонний; в первом случае его устанавливают с одной стороны печи, во втором— с двух сторон. Привод включает зубчатое колесо (зубчатый венец), шестерню (подвенцовую), главный и вспомогательный электродвигатели и редукторы (рис. 1.8).

В рабочем режиме печь вращается при включенном главном электродвигателе и отключенном вспомогательном. При ремонтных и футеровочных работах печь вращается с малой скоростью от вспомогательного электродвигателя (главный электродвигатель отключается, а муфта между вспомогательным и главным редукторами включается). На быстроходном валу вспомогательного редуктора устанавливают тормоз, который служит для остановки, фиксации печи в каком-либо положении.

Зубчатое колесо крепят йа корпусе печи различными способами, но с учетом необходимости компенсации тепловых радиальных расширении корпуса печи.

Рис. 1.8. Двусторонний привод вращающейся печи

Для плавного пуска и регулирования угловой скорости печи в широком диапазоне в приводе применяют главные электродвигатели постоянного тока, питание которых осуществляется от индивидуальных тиристорных преобразователей.

Смазывание зубчатых колес главного редуктора и подшипников качения шестерни производится от отдельной жидкостной смазочной станции, смазывание зацепления зубчатого колеса и шестерни — от жидкостной станции периодического действия.

Составной частью печей для производства цемента сухим способом являются запечные циклонные или шахтно-циклонные теплообменники и декарбонизатор.

Циклонный теплообменник обеспечивает предварительную тепловую обработку сырьевой муки перед поступлением ее в печь за счет теплоты дымовых газов, образующихся в ней при сжигании топлива. Теплообменник состоит из одной или двух параллельных ветвей циклонов, установленных по высоте в четыре или пять ступеней, соединенных между собой газоходами; для перепуска материала из одной ступени в другую в нижней разгрузочной части каждого циклона имеется течка, подсоединяемая к газоходу, отводящему пылегазовую смесь из нижерасположенного циклона в вышерасположенный.

Принцип работы циклонного теплообменника заключается в следующем (рис. 1.9).

Холодная сырьевая смесь подается в газоходы, соединяющие циклон третьей ступени с циклоном четвертой ступени, подхватывается горячим газовым потоком; сырьевая мука при этом нагревается, а газы охлаждаются. Нагретая сырьевая мука выделяется из пылегазового потока в циклонах четвертой ступени и по перепускным течкам ссыпается из них в газоход, соединяющий циклон второй ступени с циклоном третьей ступени. Далее цикл осаждения муки в циклонах и подачи ее в газоходы повторяется по остальным трем ступеням циклонов. В итоге из теплообменника из циклонов первой ступени предварительно нагретая до 800—900 °С сырьевая мука поступает во вращающуюся печь.

Рис. 1.9. Схема циклонного теплообменника:

I, II, III, IV — циклоны первой — четвертой ступеней; 1 — вращающаяся печь; А — подача сырьевого материала; Б — отвод газов в запечный дымосос

Горячие дымовые газы, образовавшиеся в результате горения технологического топлива во вращающейся печи, со взвешенной в них сырьевой мукой поступают в циклон первой ступени, где газы отделяются от муки и просасываются по газоходу в циклон второй ступени. На этом тракте газы обогащаются сырьевой мукой, поступающей из циклона третьей ступени. Далее цикл отделения газов от муки в циклонах и распыления в газах муки в газоходах повторяются по остальным ступеням теплообменника. В результате газы охлаждаются и на выходе из циклонов четвертой ступени имеют температуру около 330 °С.

На этом тракте газы обогащаются сырьевой мукой, поступающей из циклона третьей ступени. Далее цикл отделения газов от муки в циклонах и распыления в газах муки в газоходах повторяются по остальным ступеням теплообменника. В результате газы охлаждаются и на выходе из циклонов четвертой ступени имеют температуру около 330 °С.

Рис. 1.10. Циклонный теплообменник печи размером 4,5X80 м:

1 — вращающаяся печь; 2 — циклон первой ступени; 3 — газоход первой ступени; 4 —. реактор-декарбонизатор; 5 — течка циклона второй ступени; 6 — циклон второй ступени? 7 — футеровка; 8 — газоход третьей ступени; 9 — циклон третьей ступени; 10 — газоход четвертой ступени; 11 — патрубок для подачи сырьевой муки в циклонный теплообменник; 12 — газоход для отвода газов в запечный дымосос; 13 — розжиговый клапан; 14 — коллектор; 15 — циклон четвертой ступени; 16 — течка циклона четвертой ступени; 17 — течка циклона третьей ступени; 18 — газоход второй ступени; 19 — течка циклона первой ступени

Все циклоны, газоходы и перепускные течки выполнены сварными из листовой стали, изнутри футерованы огнеупорным материалом для максимального уменьшения тепловых потерь в окружающую среду и предохранения от перегрева металлических стенок. Футеровку можно выполнять из жаропрочного бетона, из огнеупорного кирпича или их сочетания. Для удержания футеровки металлические стенки элементов циклонного теплообменника оснащают с внутренней стороны поддерживающими полками, анкерными и другими необходимыми деталями.

Футеровку можно выполнять из жаропрочного бетона, из огнеупорного кирпича или их сочетания. Для удержания футеровки металлические стенки элементов циклонного теплообменника оснащают с внутренней стороны поддерживающими полками, анкерными и другими необходимыми деталями.

Каждый циклон имеет цилиндрическую и конусную части, крышку. Нижнюю суженную разгрузочную часть циклона соединяют с перепускной течкой. В центре крышки предусматривают отверстие для подсоединения газохода к расположенному выше циклону; пылегазовая смесь от расположенного ниже циклона подводится через тангенциальный входной патрубок. Циклоны снабжены ремонтными люками, лючками для очистки стенок от возможных налипаний пыли, а также для установки контрольно-измерительных приборов.

На вертикальных участках газоходов устанавливают линзовые компенсаторы для предотвращения деформации и коробления элементов газоходов и циклонов при их тепловом расширении и удлинении.

В крышках циклонов закрепляют цилиндрические нефутерованные выходные патрубки из жаропрочной стали, они входят внутрь циклонов по их оси и служат для лучшего формирования спирально-кругового потока пыле-газовой смеси в циклоне. ных ниже циклонов все перепускные течки оснащают гравитационными за-творами-мигалками, клапаны которых открываются только в те моменты, когда накопившийся в них материал сможет преодолеть силу грузов, закрывающих клапаны.

ных ниже циклонов все перепускные течки оснащают гравитационными за-творами-мигалками, клапаны которых открываются только в те моменты, когда накопившийся в них материал сможет преодолеть силу грузов, закрывающих клапаны.

На прямолинейных участках течек устанавливают линзовые компенсаторы.

В газоходах в местах поступления материала из течек на пути его потока закрепляют рассекатели, которые способствуют лучшему распылению, распределению материала по сечению газоходов, лучшему теплообмену между газами и сырьевой мукой.

На газоходе, соединяющем циклоны третьей и четвертой ступеней, размещают розжиговый клапан, который состоит из вертикальной трубы, закрепленной на перекрытии строительной «этажерки», а также собственно клапана, расположенного в верхней части трубы и имеющего тросовый привод.

Клапан нормально закрыт и открывается только во время розжигов печи, когда в неустановившемся режиме работы дымовые газы сбрасываются в окружающую среду не при помощи запечного дымососа, а через клапан.

При нормальной работе газы из циклонов четвертой ступени по нисходящему газоходу поступают в запечный дымосос и затем либо в сырьевой помольный агрегат, либо непосредственно в запечный электрофильтр через установку для охлаждения и увлажнения газов.

Циклоны и газоходы оснащают кронштейнами, которыми они опираются на перекрытия строительной «этажерки».

Вращающиеся трубчатые печи для режима пакетной обработки до 1100 °C

Функции и оборудование

Компактные вращающиеся трубчатые печи серии RSRB подходят для режима пакетной обработки. Вращение рабочей трубы обеспечивает перемещение садки. Благодаря специальной форме реактора из кварцевого стекла с суженными концами труб садка удерживается в печи и может подвергаться тепловой обработке в течение любого периода времени. Регулируемый нагрев также возможен в соответствии с температурными профилями.

Стандартное исполнение

- Tмакс 1100 °C

- Однозонное исполнение

- Корпус с двойными стенками из сегментных листов из нержавеющей стали с дополнительным охлаждением для понижения температуры окружающего воздуха

- Применение исключительно изоляционных материалов без классификации согласно предписанию (Европейского Совета) № 1272/2008 (CLP)

- Термоэлемент типа N

- Малошумная работа системы нагрева с полупроводниковыми реле

- Свободно излучающие нагревательные элементы на несущих трубках

- Трубчатая печь выполнена в виде настольной модели с реактором из кварцевого стекла, открытым с обеих сторон, с суженными концами

- Для опорожнения реактор извлекается из печи.

Очень простое извлечение обеспечивается благодаря безременному приводу и откидному корпусу печи (температура открывания < 180 °C)

Очень простое извлечение обеспечивается благодаря безременному приводу и откидному корпусу печи (температура открывания < 180 °C) - Плавно регулируемый привод с частотой вращения ок. 1-40 об/мин

- Использование по назначению в рамках руководства по эксплуатации

- NTLog Basic для контроллера Nabertherm: запись технологических данных с помощью USB-накопителя

- Контроллер B510 (5 программ с 4 сегментами в каждой)

Дополнительное оборудование

Дополнительное оснащение

- Регулировка садки с измерением температуры в рабочей трубе

- Tрехзонное исполнение для оптимизации oднородности температуры

- Открытый с обеих сторон реактор из кварцевого стекла с утолщениями для лучшего перемешивания садки в трубе

- Пакет для газации 25 для работы в среде негорючих защитных или реакционных газов с газонепроницаемым поворотным вводом

- Пакет для газации 4 для работы в водородной среде

- Пакет для вакуумизации рабочей трубы (в зависимости от используемого насоса до 10-2 мбар)

- Механизм для наклона влево/вправо для легкой загрузки и разгрузки рабочей трубы:

- Для заполнения продуктом (садки) печь наклоняется вправо.

После термообработки печь отводится в противоположную сторону для опорожнения (выгрузки продукта из реактора). Извлечение реактора не требуется.

После термообработки печь отводится в противоположную сторону для опорожнения (выгрузки продукта из реактора). Извлечение реактора не требуется. - Смесевой реактор из кварцевого стекла со встроенной лопастью для оптимального перемешивания садки, с одной стороны закрыт, с противоволожной — большое отверстие

- Вращающаяся трубчатая печь смонтирована на опорной раме со встроенными распределительным устройством и контроллером, оснащенной транспортировочными роликами

- Для заполнения продуктом (садки) печь наклоняется вправо.

- Управление процессами и документация при помощи пакета ПО VCD, предназначенного для контроля, документирования и управления

Спецификации

| Модель | Tмакс1 | Внешние размеры2 в мм | макс. | Ø Концы для | Обогреваемая | Внешние размеры в мм | Длина | Потребляемая | Электросеть* | Вес | |||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| (Настольная модель) | диаметр трубы | соединения | длина | Температура1 +/- 5 K в мм | трубы | мощность | |||||||

| в °C | Ш | Г | В | внешний в мм | в мм | в мм | однозонное исполнение | трехзонное исполнение | в мм | в кВт | в кг | ||

| RSRB 80/500/11 | 1100 | 1200 | 445 | 580 | 76 | 28 | 500 | 170 | 250 | 1140 | 6,3 | 3-фазное | 100 |

| RSRB 80/750/11 | 1100 | 1450 | 495 | 630 | 76 | 28 | 750 | 250 | 375 | 1390 | 10,0 | 3-фазное | 115 |

| RSRB 120/500/11 | 1100 | 1200 | 445 | 580 | 106 | 28 | 500 | 170 | 250 | 1140 | 6,3 | 3-фазное | 105 |

| RSRB 120/750/11 | 1100 | 1450 | 495 | 630 | 106 | 28 | 750 | 250 | 375 | 1390 | 10,0 | 3-фазное | 120 |

| RSRB 120/1000/11 | 1100 | 1700 | 495 | 630 | 106 | 28 | 1000 | 330 | 500 | 1640 | 12,9 | 3-фазное | 125 |

Запрос коммерческого предложения

Использование вращающихся печей для высокотемпературной обработки сыпучих материалов

Вращающиеся печи широко используются в секторе промышленной переработки, помогая компаниям обеспечивать качество продукции, эффективность процессов и добычу ресурсов. Разнообразные возможности вращающейся печи сделали ее краеугольным камнем современной промышленности, и по мере того, как усиливается потребность в построении экономики замкнутого цикла, доступность этого устройства для термической обработки постоянно растет. Далее объясняется, как вращающиеся печи используются в промышленности, как работают эти машины, а также различные конфигурации и настройки, которые делают их такими адаптируемыми.

Разнообразные возможности вращающейся печи сделали ее краеугольным камнем современной промышленности, и по мере того, как усиливается потребность в построении экономики замкнутого цикла, доступность этого устройства для термической обработки постоянно растет. Далее объясняется, как вращающиеся печи используются в промышленности, как работают эти машины, а также различные конфигурации и настройки, которые делают их такими адаптируемыми.

Как используются вращающиеся печи

Основная предпосылка вращающейся печи проста: использование тепла для вызова химической реакции или физического изменения материала. Хотя этот принцип прост, его можно применять почти невообразимым количеством способов. Таким образом, вращающиеся печи используются во всех отраслях промышленности, от горнодобывающей промышленности до химического производства. Кроме того, использование печей продолжает расти, поскольку отрасли стремятся повысить эффективность и разработать новые процессы, связанные с восстановлением отходов и повторным использованием побочных продуктов процесса.

Некоторые из наиболее распространенных способов использования вращающихся печей в современной экономике включают следующее:

Углеродные изделия. Многочисленные углеродные продукты производятся с использованием вращающихся печей, особенно в связи с поиском более устойчивых путей извлечения ценности из отходов и отходов лесной продукции.

Как биоуголь, так и активированный уголь можно производить из органических целлюлозных кормов, таких как навоз, пожнивные остатки, кокосовая шелуха и многое другое. Многие из этих приложений все еще находятся в зачаточном состоянии, с использованием мелкосерийного оборудования по мере развития рынка, но вращающиеся печи, похоже, являются предпочтительным устройством для производства этих материалов в промышленных масштабах. Многие зрелые продукты из активированного угля уже производятся и реактивируются с использованием вращающихся печей.

Вращающиеся печи также все чаще используются для извлечения сажи из старых автомобильных покрышек посредством пиролиза.

Производство и восстановление катализаторов. Катализаторы являются важным компонентом современной промышленности, и их использование постоянно растет по мере развития технологий и стремления производителей повысить эффективность химических реакций. Вращающаяся печь является предпочтительным устройством для производства подложек катализатора, пропитки носителей компонентом катализатора и восстановления отработанных катализаторов для повторного использования.

Восстановление ценных компонентов и металлов из отходов. Одним из наиболее важных направлений применения вращающихся печей является извлечение ценных компонентов или металлов из различных отходов и побочных продуктов процесса. Исторически эти материалы захоранивались или хранились в хвостохранилищах, потому что они часто бывают токсичными, едкими или просто непригодными для использования в существующем виде. Перерабатывая их во вращающейся печи, производители могут извлекать ценные компоненты, часто делая полученные отходы инертными и значительно уменьшая их объем.

В результате вращающиеся печи стали важным инструментом в усилиях по экономике замкнутого цикла, восстанавливая такие материалы, как: )

Производство передовых минеральных продуктов. Вращающиеся печи широко используются в производстве минеральных продуктов, таких как кровельные гранулы, адсорбенты, наполнители, влагопоглотители, молекулярные сита и многое другое. В этих условиях вращающиеся печи помогают удалять примеси, изменять физические и химические свойства, связывать покрытия и цвета с основными материалами и многое другое.

Технология использования пластмасс в топливе (ПТФ). Технология PTF становится все более важным способом обращения с пластиковыми отходами. Вращающиеся печи используются для проведения пиролиза, что позволяет перерабатывать более широкий спектр типов пластиковых отходов — столь необходимую альтернативу пластмассам, которые нельзя перерабатывать с помощью традиционных механических подходов. Этот процесс в конечном итоге превращает пластмассы в топливо или строительные блоки нефтепродуктов.

Этот процесс в конечном итоге превращает пластмассы в топливо или строительные блоки нефтепродуктов.

Сжигание отходов. Сжигание отходов набирает обороты в секторе обращения с отходами как способ эффективного избавления от опасных материалов при одновременном производстве энергии и уменьшении объема отходов. В последнее время эта практика стала жизненно важным инструментом, помогающим справиться с резким ростом отходов медицинского сообщества в результате пандемии. Вращающиеся печи являются предпочтительным устройством в этих условиях, потому что, как и в случае с пластиком, они могут обрабатывать широкий спектр типов отходов одновременно.

Как работают вращающиеся печи

Вращающиеся печи используют технологию вращающегося барабана для обработки материалов. Материал переворачивается во вращающемся барабане, который нагревается либо внутри (прямой нагрев), либо снаружи (непрямой нагрев), чтобы нагреть материал до желаемой температуры и вызвать предполагаемую реакцию. Температура (температуры), при которой обрабатывается материал, а также время выдержки (продолжительность обработки материала) предварительно определяются на основе тщательного химического и термического анализа. Вращающийся барабан герметизирован со стационарными отверстиями на каждом конце, чтобы контролировать атмосферу и температуру внутри печи для управления реакцией.

Температура (температуры), при которой обрабатывается материал, а также время выдержки (продолжительность обработки материала) предварительно определяются на основе тщательного химического и термического анализа. Вращающийся барабан герметизирован со стационарными отверстиями на каждом конце, чтобы контролировать атмосферу и температуру внутри печи для управления реакцией.

, работающие при температурах в диапазоне от 800 до 2200 ° F, роторные печи, иногда называемые кальцинистами, широко используются для проведения нескольких основных тепловых процессов, в том числе:

- Кальцинация

- Инжинализация

- Thermal DeSorption

- Organic Cont

- Тепловой режим.

Вращающиеся печи прямого действия. Из этих двух конфигураций вращающиеся печи прямого действия являются наиболее эффективными благодаря прямой передаче тепла между материалом и теплоносителем. Печи прямого действия могут обрабатывать материал при температуре от 800 до 2372°F (430-1300°C).

В печи прямого действия технологический газ проходит через барабан либо прямотоком (в том же направлении), либо противотоком (в противоположном направлении) материалу. Барабан обычно имеет огнеупорную футеровку, но может содержать подъемные или опрокидывающиеся скребки для конкретных процессов, чтобы улучшить теплопередачу между материалом и технологическим газом, стимулируя оборот слоя или создавая эффект распыления материала через технологический газ.

Камера сгорания может использоваться или не использоваться в зависимости от чувствительности материала к теплу.

Огнеупорная футеровка обычно используется в печах с прямым нагревом, так как она защищает кожух барабана от внутренних температур, а также действует как изолятор, способствуя лучшему сохранению тепла.

Вращающиеся печи непрямого действия. Вращающиеся печи непрямого действия менее эффективны, чем их прямые аналоги, но они необходимы в тех случаях, когда мелкие частицы могут в противном случае унести их в технологический газ, или когда обрабатываемый материал требует специальной технологической атмосферы, например, лишенной кислорода. В непрямых печах материал может обрабатываться при температуре от 800 до 1832°F (от 430 до 1000°C).

В непрямых печах материал может обрабатываться при температуре от 800 до 1832°F (от 430 до 1000°C).

В случае печи непрямого действия вращающийся барабан изолирован от окружающей среды и обогревается снаружи печью или теплозащитным кожухом. Внешнему отоплению способствует электричество или природный газ, что позволяет создавать строго контролируемые температурные зоны по всей длине печи.

Перерабатываемый материал нагревается за счет контакта с корпусом барабана при опрокидывании слоя материала. Опрокидывающие лопасти обычно включаются для оптимизации перемешивания и поворота слоя для равномерного нагрева материала.

Продувочный газ может подаваться через впускное отверстие с соответствующим выпускным отверстием для выпуска продувочного газа.

Поскольку в непрямых печах материал и продукты сгорания хранятся раздельно, в них можно использовать меньшую по размеру систему обработки выхлопных газов.

Вспомогательное оборудование

Вращающиеся печи требуют различных вспомогательных компонентов для правильной, безопасной работы и соблюдения норм. Основное вспомогательное оборудование приведено здесь:

Основное вспомогательное оборудование приведено здесь:

Горелка. В системах с прямым нагревом источником горения является горелка. Работая от источника топлива вместе с воздухом для горения и разбавления, горелка обеспечивает необходимое технологическое тепло. Горелки могут работать от различных источников топлива, наиболее распространенными из которых являются природный газ, пропан и дизельное топливо. Доступны различные конструкции и конфигурации горелок, отвечающие требованиям производительности и эффективности.

Система обработки выхлопных газов. Системы обработки отходящих газов необходимы как в печах прямого, так и непрямого действия, они обрабатывают любые отходящие газы, чтобы они соответствовали требованиям по выбросам и могли безопасно выбрасываться в атмосферу. Системы обработки выхлопных газов могут значительно различаться в зависимости от обрабатываемого материала, любых образующихся побочных продуктов, того, является ли печь прямой или непрямой, объема газа и многих других факторов. Типичное оборудование включает термические окислители/вторичные камеры сгорания, охлаждающие колонны, скрубберы Вентури, насадочные колонны, испарительные охладители, рукавные фильтры, мокрые электрофильтры, котлы-утилизаторы и многое другое.

Типичное оборудование включает термические окислители/вторичные камеры сгорания, охлаждающие колонны, скрубберы Вентури, насадочные колонны, испарительные охладители, рукавные фильтры, мокрые электрофильтры, котлы-утилизаторы и многое другое.

Органы управления. Системы управления постоянно развиваются с точки зрения данных, которые они могут собирать, и уровня автоматизации, которого они могут достичь. Системы значительно варьируются от самых простых, автоматизирующих запуск и завершение работы, до высокотехнологичных, отслеживающих тенденции и предоставляющих отчеты по данным для профилактического обслуживания, настраиваемых предупреждений и вмешательства в случае сбоя.

Преимущества вращающихся печей

Вращающиеся печи обладают рядом преимуществ при обработке сыпучих материалов, что обеспечивает основу для их дальнейшего выбора. Среди наиболее признанных преимуществ:

Возможность настройки. Вращающиеся печи предлагают невероятные возможности для персонализации каждого аспекта дизайна. От длины и диаметра барабана до внутренних компонентов и дополнительных компонентов, вращающиеся печи могут быть спроектированы так, чтобы они подходили практически для любого применения, вплоть до мельчайших деталей для оптимальной и эффективной обработки. Эта гибкость отчасти и привела к их повсеместному использованию.

От длины и диаметра барабана до внутренних компонентов и дополнительных компонентов, вращающиеся печи могут быть спроектированы так, чтобы они подходили практически для любого применения, вплоть до мельчайших деталей для оптимальной и эффективной обработки. Эта гибкость отчасти и привела к их повсеместному использованию.

Высокая пропускная способность. Еще одной ключевой причиной выбора вращающихся печей является их высокая производительность. Печь с прямым нагревом может перерабатывать от 1 до 25 т/ч (от 0,5 до 22 метрических т/ч) материала, в то время как печи с косвенным нагревом могут перерабатывать от 200 фунтов/ч до 20 т/ч, что делает их идеальным вариантом для установок с высокой производительностью, таких как как переработка полезных ископаемых и производство кровельных гранул.

Прочная конструкция. Как и другие технологии, основанные на вращающемся барабане, вращающиеся печи обычно разрабатываются и изготавливаются для особо требовательных применений. От коррозионно-активных или абразивных материалов до суровых условий обработки и работы в режиме 24/7, вращающиеся печи рассчитаны на надежность в самых сложных условиях.

От коррозионно-активных или абразивных материалов до суровых условий обработки и работы в режиме 24/7, вращающиеся печи рассчитаны на надежность в самых сложных условиях.

Прием широкого разнообразия исходного сырья. Еще одной важной причиной использования вращающихся печей в любом заданном приложении является их способность одновременно обрабатывать широкий спектр источников сырья. Это было продемонстрировано в пластмассовой и медицинской промышленности и открыло новые возможности в управлении отходами.

Простота эксплуатации и адаптации. Технология вращающегося барабана используется почти во всех мыслимых отраслях промышленности. Благодаря простым принципам работы машины требуют минимального обучения оператора и контроля. Во многих случаях операторы уже знакомы с тем, как работают машины, поскольку они широко используются в других условиях, что делает внедрение простым и понятным.

Долговечность. Простая механика вращающейся печи в сочетании с прочной конструкцией делает ее не только надежной системой, но и системой, которая выдержит испытание временем. При правильном обслуживании вращающиеся печи могут обеспечить стабильную обработку в течение десятилетий.

При правильном обслуживании вращающиеся печи могут обеспечить стабильную обработку в течение десятилетий.

Определение пригодности вращающейся печи

Вращающиеся печи не подходят для всех применений. Например, при переработке некоторых материалов с низким содержанием твердых частиц альтернативная технология может оказаться более подходящей. Потребности в малой мощности также обычно лучше удовлетворяются за счет альтернативных технологий.

Не всегда очевидно, подходит ли вращающаяся печь для конкретного применения, особенно по мере того, как продолжают изучаться новые области применения. В таких случаях испытания в таком учреждении, как Инновационный центр FEECO, могут дать критическое представление о том, осуществим ли намеченный процесс и подойдет ли вращающаяся печь. Испытания также выявляют любые требования к предварительной обработке материала, такой как дробление или измельчение, сушка или агломерация (гранулирование).

Инновационный центр предлагает как серийные, так и опытные печи для проверки осуществимости, а также непрерывную разработку процессов и сбор данных для промышленного производства и проектирования оборудования.

В качестве альтернативы производители могут арендовать печи периодического действия для первоначального внутреннего технико-экономического обоснования, а также исследований и разработок.

Заключение

Гибкая конструкция и технологические возможности вращающихся печей сделали их ключевым инструментом в современной промышленности. По мере развития технологий и поиска способов внедрения экономики замкнутого цикла роль этих устройств для термической обработки будет только возрастать. Тем не менее, растущее число приложений, использующих вращающиеся печи, в сочетании с их потенциалом для настройки, делает тщательные испытания и разработку процессов необходимыми для разработки оптимизированной системы.

Алекс Эббен — инженер по продажам в компании FEECO International, специализирующийся на высокотемпературной термообработке, включая проектирование оборудования и разработку процессов.

Кэрри Карлсон — технический писатель, работающая в FEECO более десяти лет. Она тесно сотрудничает с инженерами и экспертами по процессам, чтобы превратить сложные идеи в понятную литературу.

Она тесно сотрудничает с инженерами и экспертами по процессам, чтобы превратить сложные идеи в понятную литературу.

FEECO International

www.feeco.com

Вращающиеся печи | Вращающиеся печи

Глобальный профессиональный поставщик и поставщик услуг вращающихся печей

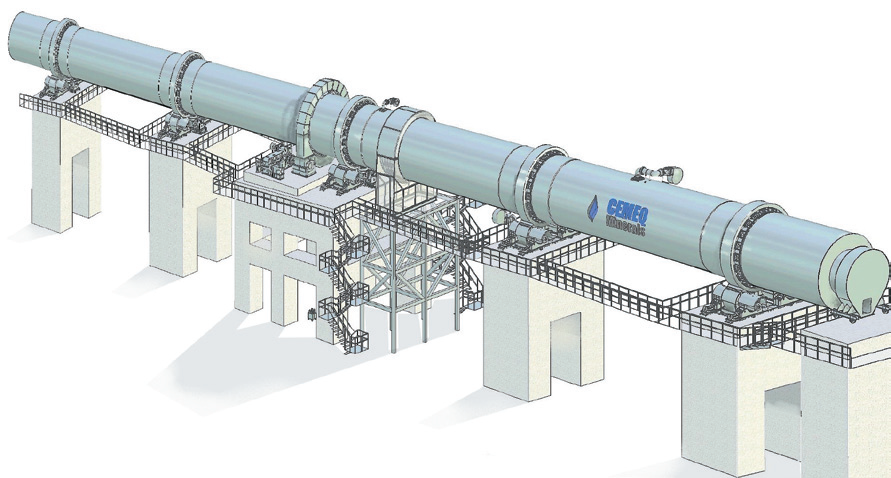

CITIC Heavy Industries (CITIC HIC) существует уже более 60 лет в горнодобывающей, сельскохозяйственной и других отраслях промышленности по переработке материалов. На сегодняшний день CITIC HIC спроектировала и изготовила более 1000 вращающихся печей, включая вращающуюся печь для цемента, вращающуюся печь для активного известняка, вращающуюся печь для окисленных окатышей, печь для обжига цветных металлов, печь для сжигания вращающихся печей, вращающуюся сушилку и другое широко используемое ротационное технологическое оборудование. в строительстве, металлургии, цветной металлургии, активной извести, химической, целлюлозно-бумажной и других отраслях промышленности. CITIC HIC стремится предоставить клиентам по всему миру надежные, энергоэффективные и экологически безопасные решения для вращающихся печей, чтобы помочь им сократить потребление энергии, снизить низкие затраты на техническое обслуживание, обеспечить надежную работу и получить более высокую прибыль.

Для строительной отрасли CITIC HIC разработала крупногабаритные и сверхкрупногабаритные вращающиеся печи, которые подходят для линий по производству цемента с суточной производительностью 10 000-12 000 тонн, размер вращающейся печи для цемента составляет до 6,4 м в диаметр. Что касается металлургической промышленности, то наши вращающиеся печи для окатышей обеспечивают годовой объем производства от 600 000 до 6 000 000 тонн. Кроме того, две наши большие вращающиеся печи (Ø7,2×136,5 м), разработанные для углехимической промышленности, еще больше обновили рекорд самого большого диаметра вращающихся печей на внутреннем рынке.

CITIC HIC успешно разработала 70 типов печей для обжига с различными характеристиками для обжига различных металлов, таких как фероникель, оксид алюминия, гидроксид хрома, соли ванадия, оксид цинка и диоксид титана, которые были экспортированы в Японию, Малайзию, Индонезию, и т. д.

С момента своего предпринимательского начала и до сегодняшнего дня CITIC HIC поставляет различные вращающиеся печи для обслуживания ряда крупных отечественных компаний, таких как Conch Cement, Tapai Group, TISCO Group, Baowu Group, Chinalco и MCC Group, а также клиентов с мировых рынков, включая ОАЭ, Таиланд, Пакистан, Индонезию, Турцию, Саудовскую Аравию, Южную Африку, Алжир, Египет, Вьетнам и т. д. Каждый поставляемый нами продукт соответствует международным стандартам на всех этапах производства и приемки. CITIC HIC занимает первое место в ТОП-20 предприятий машиностроительной промышленности Китая за свою технологию вращающихся печей для цемента, а вращающаяся печь для цемента под маркой LK завоевала титул «Известная торговая марка Китая».

д. Каждый поставляемый нами продукт соответствует международным стандартам на всех этапах производства и приемки. CITIC HIC занимает первое место в ТОП-20 предприятий машиностроительной промышленности Китая за свою технологию вращающихся печей для цемента, а вращающаяся печь для цемента под маркой LK завоевала титул «Известная торговая марка Китая».

Преимущество ядра

- Прочность

Анализ конечных элементов используется для расчета прочности барабана печи, шины печи (направляющего кольца), опорного ролика, вала опорного ролика, зубчатого венца, шестерни и других ключевых компонентов для определения оптимальной конструкции и обеспечения надежности вращающейся печи.

Подробнее

- Наполнители

Плавающие наполнители с двухслойной конструкцией облегчают и ускоряют замену наполнителей.

- Уплотнение входа и выхода печи

Система уплотнения входа и выхода печи сочетает в себе уплотнение холодного воздуха, двойное листовое уплотнение и лабиринтное уплотнение для предотвращения выхода пыли и горячего газа из печи.

- Опорный ролик печи

Конструкция с малым углом контакта между валом ролика и втулкой подшипника может помочь создать эффективную масляную пленку для улучшения эффекта смазки. Соответствующий зазор может компенсировать деформации, вызванные большими нагрузками, обеспечивая тем самым равномерный контакт между шиной и опорными роликами.

- Структура уплотнения

Продуманная конструкция уплотнения печи эффективно предотвращает утечку смазки.

Рациональная структура уплотнения обеспечивает оптимальную производительность и эффективность.

- Система смазки для блока опорных роликов

Опорные роликоподшипники смазываются консистентной смазкой перед запуском вращающейся печи с использованием системы смазки, которая также может проводить удаление загрязнений и контроль температуры масла для предотвращения слишком высокой температуры подшипника.

Технические характеристики

| Производительность (т/сутки) | Внутренний диаметр × длина | Примечание |

| 5000 | Ø4,8×72 м | 902 36 |

| Ø4,8×74 м | ||

| 5500 | Ø4,6×70 м | |

| Ø5×74 м | ||

| Ø5,2×61 м | ||

| 6000 | Ø5×80 м | |

| Ø5,2×78 м | ||

| Ø5,2×82 м | 9 0236 | |

| Ø5,2×74 м | ||

| Ø4,8/5,2×74 м | Вращающаяся печь переменного диаметра | |

| Ø4,8/5,2×76 м | Вращающаяся печь переменного диаметра | |

| 8000 | Ø4,8/ 5,6×78 м | Вращающаяся печь переменного диаметра |

| Ø5,6 ×78м | ||

| Ø5,6×87 м | ||

| 10000-12000 | Ø6×95 м | |

| Ø6×90 м | ||

| Ø6,2×92 м | ||

| Ø6,2×98 м | ||

| Ø6/6,2/6,8×92 м | Вращающаяся печь переменного диаметра |

Примечания:

- Упомянутые выше только общие характеристики, мы можем настроить вашу вращающуюся печь в соответствии с вашими конкретными требованиями.

- Вращающиеся печи производительностью менее 5000 т/сутки не указаны выше.

- Вращающиеся печи со спецификациями, находящимися между общими спецификациями, не указаны выше.

Практический пример

Tianrui Group Cement Company

Цементная вращающаяся печь (Ø6,2×92 м), производительность 12 000 тонн в день 00тонн

Аньхой Раковина Цемент

Вращающаяся печь для цемента (Ø6×95м), производительность 10 000 тонн в сутки

Турция Проект

Вращающаяся печь для производства цемента (Ø5,6×87 м), производительность 8 000 тонн в сутки

Индонезия Hongshi Cement

Вращающаяся печь для цемента ( Ø5,6 ×78 м, суточная производительность 8000 тонн

Myanmar Conch Cement Company

Цементная вращающаяся печь (Ø4,8×74 м), суточная производительность 5000 тонн

Почему выбирают вращающиеся печи CITIC HIC

- Большой опыт работы проектирование и производство вращающихся печей

CITIC HIC имеет 60-летний опыт проектирования и производства различных вращающихся печей, более 60 крупных вращающихся печей диаметром более 6 м. Вращающиеся печи марки LK завоевали звание «Известная торговая марка Китая».

Вращающиеся печи марки LK завоевали звание «Известная торговая марка Китая». - Разработка национальных стандартов

CITIC HIC руководил установлением стандарта «Вращающаяся печь» (JB/T8916-2017, зарегистрированный Министерством машиностроительной промышленности) и участвовал в разработке стандарта «Промышленная вращающаяся печь для цемента» (GB/T329).94-2016). - Низкая стоимость

Рациональная конфигурация повышает энергоэффективность и снижает расход стали. Усовершенствованная и надежная интеллектуальная технология управления помогает обеспечить низкоуглеродные и экологически безопасные операции. - Система управления пожизненным обслуживанием клиентов

Недавно созданная система управления обслуживанием клиентов позволяет гарантировать круглосуточное управление оборудованием и запасными частями клиентов в течение всего жизненного цикла.

Очень простое извлечение обеспечивается благодаря безременному приводу и откидному корпусу печи (температура открывания < 180 °C)

Очень простое извлечение обеспечивается благодаря безременному приводу и откидному корпусу печи (температура открывания < 180 °C) После термообработки печь отводится в противоположную сторону для опорожнения (выгрузки продукта из реактора). Извлечение реактора не требуется.

После термообработки печь отводится в противоположную сторону для опорожнения (выгрузки продукта из реактора). Извлечение реактора не требуется.

Вращающиеся печи марки LK завоевали звание «Известная торговая марка Китая».

Вращающиеся печи марки LK завоевали звание «Известная торговая марка Китая».