Содержание

Восстановление подшипника за 1 час с помощью AWS

Противоизносные составы, на основе минералов природного происхождения, обладает уникальными свойствами. В процессе трения поверхностей трибосопряжения с привнесенными противоизносными составами формируется металлокерамический поверхностный слой. Это приводит к залечиванию усталостных микротрещин, микроповреждений поверхностей после механической обработки, устранению последствия разрушающего проявления водородного растрескивания и электрохимической коррозии и не допускают этого в будущем. В результате поднимается и выравнивается компрессия ДВС, увеличивается мощность, уменьшается расход ГСМ, увеличивается срок службы агрегатов и многое другое.

В данной статье мы рассмотрим, как противоизносные составы, на основе минералов природного происхождения, работают в подшипниках. Для того, что бы показать действие противоизносных составов и увидеть результат – проведём эксперимент в лаборатории трибологии.

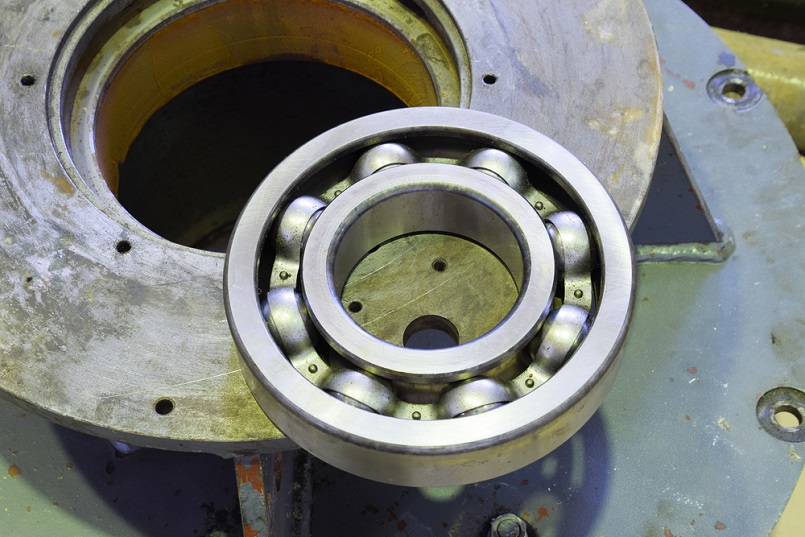

Для эксперимента был взят типичный подшипник №8202, который легко разбирается. Он выдерживает большие перегрузки, сделан из высоколегированной, инструментальной стали ШХ-15. В автотранспорте эта высококачественная сталь используется для производства нагруженных узлов, такие как ШРУСы, ролики толкателей, плунжеры насосов высокого давления и опорные подшипники валов КПП.

Серийный подшипник № 8202 по ГОСТУ, производства 20 ГПЗ. Применяется в топливной системе дизельных ДВС тракторной техники, в червячных редукторах, шпиндельных узлах и др.

С помощью гравёрной фрезы делаем повреждения на дорожке качения нашего экспериментального подшипника (см. рис.3), т.е. осознанно повреждаем часть плоскости. Высверливаем, царапаем в значительной степени, для большей наглядности изъяны моделируются «с запасом», в несколько раз опасней тех, которые могут показаться на плоскости при настоящей эксплуатации.

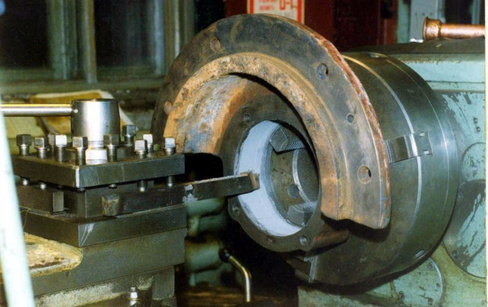

Затем закладываем смазку (0,5 мл). Носителем противоизносных составов, на основе минералов природного происхождения, в данном эксперименте выступает смазка НТ, созданная для узлов с большим (до 80 %) износом. Начинаем «крутить» подшипник со смазкой на особой установке под большой нагрузкой (8000 Н и 1000 оборотов в минуту) не останавливая, что близко к режиму штатной эксплуатации.

Носителем противоизносных составов, на основе минералов природного происхождения, в данном эксперименте выступает смазка НТ, созданная для узлов с большим (до 80 %) износом. Начинаем «крутить» подшипник со смазкой на особой установке под большой нагрузкой (8000 Н и 1000 оборотов в минуту) не останавливая, что близко к режиму штатной эксплуатации.

В период данной работы происходит формирование металлокерамического защитного слоя на плоскости трения в виде металло-матричного нанокомпозита, причем в период приработки осуществляются процессы изоморфизма, в результате которых происходит глубокая диффузия замещенных структур в матрице основного металла в виде ассоциатов ортогонально поверхности трения.

Процесс формирования металлокерамического защитного слоя происходит быстро, через 15 мин. работы, пока ещё видны очертания повреждения, приостанавливаем работу установки. Посмотрим, что же произошло с поверхностью дорожки качения. Работу подшипника под перегрузкой гарантирует специальная установка, которая позволяет оценить уровень ремонтных, восстановительных и защитных параметров противоизносных составов, на основе минералов природного происхождения.

Рис. 3. Часть дорожки подшипника.

Начальная фабричная плоскость шершавая, с глубокими отпечатками от шлифовального прибора. По центру – точечный недостаток (кратер, каверна), объемом более 0,5 мм в поперечнике и глубиной до 0,7 мм, который мы специально сделали гравёрной фрезой для эксперимента.

Рис. 4. Тот же участок дорожки подшипника после 15 мин. работы под нагрузкой.

Плоскость зеркальная, гладкая. Отпечатки от фабричной шлифовки отсутствуют. Видно очертание кратера, хорошо заметно, какое количество за это время наросло металлокерамического слоя.

Даже невооруженным взглядом заметно, сделанное нами, повреждение значительно стало меньше, затянулось с краев. Фото с микроскопа (рис. 3 и 4) позволяют осмотреть составные части – небольшие отпечатки от фабричной шлифовки за это время скрылись, у края кратера возникли наплывы. Схематично действие противоизносных составов показано на рисунках 3 и 4. Хорошо видно, что увеличение металлокерамического слоя происходит на краях кратера, со временем наполняя повреждение от краев к центру.

Хорошо видно, что увеличение металлокерамического слоя происходит на краях кратера, со временем наполняя повреждение от краев к центру.

Мы подошли к основной части нашего эксперимента. Наращивание металлокерамического защитного слоя происходит в парах трибосопряжения различных узлов и агрегатов в режиме штатной эксплуатации. Он как бы возвышается над поверхностями трения, что дает возможность сгладить их микрорельеф. Позволяет вернуть исходную геометрию изношенных поверхностей трения, компенсируя собой износ. При этом происходит оптимизация зазоров, что называется «по факту сборки» и по фактическому износу. Оптимизация приводит к снижению вибраций, локальных перегревов, что является одним из факторов экономии энергоресурсов. Толщины слоев различны и зависят от степени разрушения сопряженных поверхностей трения.

Проанализируем, как появляется повреждение на настоящих элементах ДВС. Чтобы получить износ достаточно царапины, либо скола от жестких частиц (пыли, грязи, мелких опилок, стружки). На их месте появляется зона ненормальной поверхностной активности. Атомы металла тут имеют некомпенсированные взаимосвязи, и, при повышении перегрузки, их с легкостью «раскачать» и оторвать от матрицы. Металл начинает уходить в стружку. Повреждение увеличивается и происходит износ элементов. Что бы осознать значение данного процесса, достаточно понять – в 4 литрах отслужившего масла находится около 2 грамм металла. А капитальный ремонт делают при износе не более чем 60 граммов метала для ДВС объёмом 1800 см3.

На их месте появляется зона ненормальной поверхностной активности. Атомы металла тут имеют некомпенсированные взаимосвязи, и, при повышении перегрузки, их с легкостью «раскачать» и оторвать от матрицы. Металл начинает уходить в стружку. Повреждение увеличивается и происходит износ элементов. Что бы осознать значение данного процесса, достаточно понять – в 4 литрах отслужившего масла находится около 2 грамм металла. А капитальный ремонт делают при износе не более чем 60 граммов метала для ДВС объёмом 1800 см3.

На первый взгляд может показаться, что 60 грамм металла для 100-килограммового ДВС – просто капля в море. Но беда в том, что износ происходит в основных парах трения (кольцо – цилиндр, шейки вала – вкладыш и так далее), которые отвечают за работу и параметры ДВС. Результаты такого износа для ДВС прогнозируемы и пренеприятны: в таких случаях уменьшается мощность, уменьшается компрессия, это ведет к увеличению расхода ГСМ, повышение содержания вредных соединений в выхлопных газах. Надо отметить, что, падение компрессии на 20-25 %, к примеру с 14 до 10 единиц, говорит о 100 % износе ДВС по тех. данным заводов-изготовителей. Плохим сигналом о нарушении работы ДВС служит разброс компрессии по цилиндрам более 2 единиц для дизельных агрегатов и 1 единицы для бензиновых агрегатов, расход масла больший, нежели 0,4-0,6 % от расхода горючего (т. е. 0,8 литра на 1000 км при расходе горючего 10 литров на 100 км).

Надо отметить, что, падение компрессии на 20-25 %, к примеру с 14 до 10 единиц, говорит о 100 % износе ДВС по тех. данным заводов-изготовителей. Плохим сигналом о нарушении работы ДВС служит разброс компрессии по цилиндрам более 2 единиц для дизельных агрегатов и 1 единицы для бензиновых агрегатов, расход масла больший, нежели 0,4-0,6 % от расхода горючего (т. е. 0,8 литра на 1000 км при расходе горючего 10 литров на 100 км).

Данный эксперимент – наглядная иллюстрация к тому, как действуют в процессе восстановления противоизносные составы, на основе минералов природного происхождения.

Процесс восстановления виден уже через первые 15 минут, металлокерамический защитный слой формируется на поверхности дорожки подшипника и идёт заращивание дефекта

Через 1 час от царапины не осталось следа, дефект устранён.

При применении противоизносных составов, на основе минералов природного происхождения, значительную долю эффекта снижения трения и износа дают специфические механические характеристики этих материалов и строение их электронных оболочек.

Результаты применения противоизносных составов в качестве тонкослойных покрытий на деталях пар трения основных существующих в технике групп машин и механизмов, показали, что с применением данного метода механические системы выходят на качественно новый уровень, резко, в некоторых случаях в 20 – 30 раз, снижая величину механических потерь и интенсивность изнашивания узлов.

Некоторые типовые механизмы и машины после применения выглядят следующим образом:

-

механический КПД автомобильного двигателя в целом увеличивается с 0,74-0,83 до 0,98-0,99; межремонтные периоды увеличиваются в 4-5 раз; потребление смазочных масел снижается минимум в 2-3 раза; двигатель получает возможность работать без подвода смазки, имея лишь тонкую плёнку масла на поверхности трущихся деталей; -

воздушные компрессоры получают механический кпд 0,98-0,99; -

турбокомпрессоры большой мощности (10 МВт) уменьшают свои механические потери с 10% до 1-2% и объём необходимых регламентных работ у них сокращается в 2,5 раза; -

зубчатые передачи снижают интенсивность изнашивания в 40-60 раз; -

трудоёмкость изготовления отдельных деталей снижается в 5 раз при улучшении их триботехнических характеристик; -

станочный парк снижает энергопотребление в среднем на 15%, появляется возможность восстановления изношенных узлов без вывода станков из эксплуатации.

Можно ли восстановить подшипник?

Выход из строя подшипника в системе – это проблема, с которой сталкивается промышленность рано или поздно. Износ или неправильная эксплуатация, но подшипник приходит в негодность и его необходимо менять. Однако замена подшипника может подождать, если изделие можно восстановить.

Подшипники иностранных компаний, отличающихся высоким качеством, имеют большой срок эксплуатации, но даже они не застрахованы от поломок. Компания SKF учла эту неизбежность и сделала процесс восстановления подшипников одной из важных задач своего производства.

В крупной промышленности, такой как металлургическая, горнодобывающая или судоходная, подшипники играют наиважнейшую роль – это массивные изделия, зачастую очень дорогие. В связи с этим компания SKF создала филиалы своего производства во многих странах мира, где предоставляет услуги по восстановлению изделий.

Номинальный ресурс подшипника больше, чем реальные сроки службы – повреждения и загрязнения способствуют ускорению износа металла.

Какие подшипники пригодны для восстановления?

Для восстановления подходит далеко не все виды подшипников. Среди восстанавливаемых подшипников следующие типы:

- Подшипники крупных габаритов от 420 мм;

- Роликовые опорные подшипники;

- Подшипники для МНЛЗ, например сферические роликовые и CARB;

- Опорные поворотные.

Как происходит процесс восстановления подшипников?

Процесс восстановления подшипников имеет несколько стадий. Прежде чем приступать к восстановлению, оцените поломку и уровень повреждений, изучите инструкцию и конструкцию оборудования и только после этого начинайте подбор метода восстановления.

Установите объем затрат, которые потребуются для проведения восстановления. Вам поможет расширенный анализ состояния оборудования, в том числе и визуальный осмотр изделий. Измерьте зазор и толщину стенок, сопоставьте со стандартом. Если визуально или при помощи измерений оценить уровень повреждений невозможно, проведите физическое испытание на малых скоростях и при малых нагрузках.

Профессиональное восстановление проводится специалистами, которые механически обрабатывают поверхности изделия, заменяют тела качения и другие детали. Такие манипуляции увеличивают ресурс подшипника. Обычно на восстановление уходит от нескольких часов до нескольких дней в зависимости от уровня повреждений.

Компания SKF предоставляет услуги по восстановлению подшипников, используя при этом современные производственные технологии и европейские стандарты. Испытания и контроль качества помогает избежать брака и гарантирует качественное восстановление. Система отслеживания качества автоматизирована, а каждому изделию присваивается идентификационный номер, который помогает отслеживать жизненный цикл каждого подшипника и соблюдать гарантии производителя.

Компания ответственно подходит и к экологическому аспекту восстановления. В процессе работы учитываются все требования по защите окружающей среды с использованием средств очистки и безопасной утилизации.

Почему выгодно проводить восстановление?

Процесс восстановления менее энергозатратный и более бюджетный, чем производство или покупка нового подшипника. Затраты на производство примерно на 90% больше, чем на восстановление. Весомый аргумент в пользу исправления.

Затраты на производство примерно на 90% больше, чем на восстановление. Весомый аргумент в пользу исправления.

Поломка подшипника может стать причиной долговременного простоя и потери крупных сумм денег. Эксплуатационные расходы тоже сильно подскакивают в случае износа изделия. В рамках программы SKF Rotation for Life с долгосрочной ежемесячной оплатой предоставляется услуга по выявлению поломок, которая предотвращает выход из строя и держит систему в надлежащем состоянии, не доводя до серьезных поломок. SKF предоставляет единый источник технических и инженерных знаний, поставки деталей и предоставления услуг. Экономия достигается путем повышения готовности оборудования и сокращения затрат.

Купить новые подшипники по доступной цене можно в интернет-магазине «Промышленная Автоматизация». Специалисты отдела продаж помогут подобрать оборудование, проконсультируют по возникшим вопросам и проконтролируют поставку оборудования.

Оставить заявку или получить обратную связь вы можете написав нам на info@industriation. ru или позвонив по бесплатному номеру 8 800 550-72-52. Специалисты отдела продаж подберут оборудование, проконсультируют по возникшим вопросам и проконтролируют поставку.

ru или позвонив по бесплатному номеру 8 800 550-72-52. Специалисты отдела продаж подберут оборудование, проконсультируют по возникшим вопросам и проконтролируют поставку.

Ремонт подшипников — Услуги по восстановлению подшипников

Ремонт подшипников

Существующая материальная ценность изношенного или слегка поврежденного подшипника может быть сохранена с помощью комплексного процесса восстановления подшипника. Обычно обеспечивается экономия от 20 % до 80 % при замене подшипника.

Первым шагом в этом процессе является тщательная очистка и осмотр для определения состояния.

Дорожки качения полируются или повторно шлифуются по мере необходимости, изготавливаются новые компоненты, такие как ролики, и увеличиваются карманы сепаратора.

В частности, все изношенные или поврежденные поверхности были заново отшлифованы или заменены, а подшипник полностью восстановлен.

Окончательная проверка завершает процесс, так как все компоненты проходят 100% проверку, чтобы убедиться, что каждый отремонтированный подшипник соответствует нашим самым высоким стандартам качества, чтобы продлить срок службы пользователя.

Наши действия по ремонту подшипников

- Очистка

- Разобрать и проверить

- Квалификация существующих компонентов

- Инженер по доработке или проектированию заменяющих компонентов

- Термическая обработка

- Переделка или изготовление новых сепараторов

- Осмотр восстановленных деталей

- Сборка

- Очистить и сохранить

- Пакет

- Корабль

Гарантия предоставляется на все наши восстановленные подшипники независимо от производителя.

Типы ремонтируемых подшипников:

- Конические роликоподшипники

- Сферические роликоподшипники

- Цилиндрические роликоподшипники

- Шарикоподшипники

- Все типы стандартного и индивидуального исполнения

- Радиальные, упорные и специальные

Ремонт подшипников/роликов

Компания American Roller Bearing Company предоставляет услуги по ремонту и восстановлению, которые могут продлить срок службы подшипников для повышения ценности и производительности. Мы обслуживаем все типы подшипников любого производителя. На полностью восстановленные подшипники распространяется такая же гарантия, как и на новые подшипники. Стоимость услуг варьируется от 20% до 80% от стоимости нового оборудования, что обеспечивает значительную экономию затрат на замену, более быстрое выполнение работ и возможность повторного использования специального оборудования вместо его замены.

Мы обслуживаем все типы подшипников любого производителя. На полностью восстановленные подшипники распространяется такая же гарантия, как и на новые подшипники. Стоимость услуг варьируется от 20% до 80% от стоимости нового оборудования, что обеспечивает значительную экономию затрат на замену, более быстрое выполнение работ и возможность повторного использования специального оборудования вместо его замены.

Компания AMERICAN может модифицировать ваши существующие подшипники, регулируя зазоры, изменяя проставки, добавляя зенковки и т. д. Мы обеспечиваем полную переточку и подгонку для кластерных мельниц и применения опорных валков. Мы обеспечиваем все стандартные уровни восстановления, очистки, полировки, перешлифовки дорожек качения, изготовления новых тел качения, модификации или замены сепараторов, а также повторной установки внутреннего зазора и повторной упаковки. Мы готовы разработать индивидуальную программу в соответствии с вашими конкретными требованиями.

Надежность и опыт компании American Roller как производителя подшипников гарантируют успех вашей программы. Ваши подшипники будут обрабатываться и обрабатываться на том же заводе теми же операторами, на тех же машинах, с теми же допусками, процедурами и стандартами, что и новые подшипники. Наши процессы и процедуры сертифицированы ISO, наши материалы соответствуют спецификациям ASTM, а наши допуски соответствуют отраслевым стандартам ABMA, ANSI и ISO. В результате восстановленные подшипники действительно не уступают новым. Как и наш новый продукт, восстановленные подшипники производятся с использованием того же оборудования, тех же операторов, тех же спецификаций, тех же допусков, тех же процессов, тех же процедур и с той же гарантией. Как новинка от компании, которая знает новое!

Ваши подшипники будут обрабатываться и обрабатываться на том же заводе теми же операторами, на тех же машинах, с теми же допусками, процедурами и стандартами, что и новые подшипники. Наши процессы и процедуры сертифицированы ISO, наши материалы соответствуют спецификациям ASTM, а наши допуски соответствуют отраслевым стандартам ABMA, ANSI и ISO. В результате восстановленные подшипники действительно не уступают новым. Как и наш новый продукт, восстановленные подшипники производятся с использованием того же оборудования, тех же операторов, тех же спецификаций, тех же допусков, тех же процессов, тех же процедур и с той же гарантией. Как новинка от компании, которая знает новое!

Помимо продукта, процесса и гарантии American Roller Bearing Company поддерживает как новые, так и восстановленные подшипники с нашими региональными менеджерами по продажам, чтобы удовлетворить ваши потребности и настроить программу в соответствии с вашими требованиями. Мы также предоставляем специалистов по отраслевому обслуживанию для оказания выездных услуг на заводе, чтобы помочь вам оценить и применить ваши подшипники, чтобы получить максимальную отдачу от ваших инвестиций. Эти услуги доступны для вас через нашу сеть авторизованных дистрибьюторов, которые уже являются сложной частью вашей цепочки поставок.

Эти услуги доступны для вас через нашу сеть авторизованных дистрибьюторов, которые уже являются сложной частью вашей цепочки поставок.

Загрузить нашу брошюру по ремонту

Ремонт или замена подшипника?

Как узнать, заменить ли подшипник или отремонтировать его? Попросите своего дистрибьютора вызвать специалистов American Roller Bearing.

В партнерстве с нашей сетью дистрибьюторов мы можем работать с вашей командой по техническому обслуживанию, чтобы определить, можно ли восстановить подшипник для увеличения срока службы или необходим новый подшипник. В зависимости от ситуации вы можете отправить подшипник на наше производственное и ремонтное предприятие для бесплатной оценки или наши отраслевые специалисты могут осмотреть его на месте. Мы можем координировать регулярные визиты наших отраслевых специалистов для оценки подшипников во время регулярных плановых проверок, или вы можете связаться с нами по мере необходимости

Наши отраслевые специалисты также могут провести обучение вашей ремонтной бригады по различным темам, чтобы повысить безопасность работы и продлить срок службы ваших подшипников. Темы включают; хранение и транспортировка, установка и техническое обслуживание, продление срока службы за счет ремонта в полевых условиях, распознавание и понимание режимов отказа и многое другое.

Темы включают; хранение и транспортировка, установка и техническое обслуживание, продление срока службы за счет ремонта в полевых условиях, распознавание и понимание режимов отказа и многое другое.

Критерии рассмотрения вопроса о восстановлении

- Роликовый подшипник, который не вышел из строя во время эксплуатации

- Стоимость замены 1000 долларов США или более

- Диаметр отверстия более шести дюймов*: внутренний диаметр в дюймах 6 дюймов. до 84 000” наружный диаметр; Метрическая система — 150 мм внутр. диам. до 2134 мм Н.Д. (* подшипники меньшего размера могут быть восстановлены при группировке в более экономичных количествах)

- Возможность восстановления для соответствия стандартам производительности

Комплексные услуги по ремонту подшипников

| Услуги по ремонту и восстановлению подшипников | Класс I | Класс II | Класс III |

Очистите, разберите и осмотрите все компоненты бесплатно. | ✓ | ✓ | ✓ |

| Предоставить отчет, включая визуальные наблюдения и данные о размерах, а также смету на ремонт. | ✓ | ✓ | ✓ |

| Полировка всех компонентов. | ✓ | ||

| Полировка неотшлифованных поверхностей, повторная шлифовка дорожек качения и изготовление новых роликов. | ✓ | ✓ | |

| Очистите, модифицируйте или замените клетки. | ✓ | ✓ | |

| Проверка качества при восстановлении. | ✓ | ✓ | |

| Изготовление сменных компонентов и новых тел качения, установка зазоров, повторная сборка и переупаковка. | ✓ | ||

| Провести окончательную проверку качества. | ✓ | ✓ | ✓ |

Пометить подшипник информацией о ремонте, переупаковать и промаркировать как ремонт. | ✓ | ✓ | ✓ |

| Возврат корабля бесплатно. | ✓ | ✓ | ✓ |

Компания American Roller Bearing может модифицировать существующие подшипники в соответствии с меняющимися потребностями, например, регулируя зазоры, изменяя прокладки, добавляя зенковки и т. д. Мы также разрабатываем индивидуальные программы ремонта для валковых цехов, кассетных станов и опорных валков в соответствии с их уникальными спецификациями и потребностями, включая услуги по переточке и подгонке.

Нажмите здесь, чтобы запросить предложение или позвоните нам по телефону 828-624-1460

Посмотреть онлайн-каталог

Запрос информации

Ремонт подшипников | Schaeffler Group USA Inc.

Обзор

- Продукты и решения

- Промышленный

- Отраслевые решения

- Аэрокосмическая промышленность

- Восстановление подшипников

Schaeffler Aerospace предоставляет своим клиентам комплексные услуги по ремонту подшипников в течение всего срока службы двигателя. Имея нашу глобальную сеть ремонтных центров, Schaeffler Aerospace является местным партнером авиакомпаний и центров технического обслуживания. Являясь крупным поставщиком подшипников, мы специализируемся не только на подшипниках главных валов двигателей гражданских самолетов, но и на военных самолетах и вертолетах. Пожалуйста, свяжитесь с нами для получения дополнительной информации о нашем списке возможностей для двигателей, номеров деталей и уровней ремонта.

Имея нашу глобальную сеть ремонтных центров, Schaeffler Aerospace является местным партнером авиакомпаний и центров технического обслуживания. Являясь крупным поставщиком подшипников, мы специализируемся не только на подшипниках главных валов двигателей гражданских самолетов, но и на военных самолетах и вертолетах. Пожалуйста, свяжитесь с нами для получения дополнительной информации о нашем списке возможностей для двигателей, номеров деталей и уровней ремонта.

Военные приложения

Гражданские приложения

Продукты

Услуга

Военное применение

Техническое обслуживание подшипников главного вала для военного применения и вертолетов

Еврокоптер

Продукция Schaeffler для аэрокосмической отрасли также доказала свою исключительную надежность во многих военных применениях. Ассортимент нашей продукции позволяет предложить вам комплексные услуги по ремонту всех типов двигателей.

Поскольку на военный сектор распространяются всевозможные ограничения, свяжитесь с нами для получения дополнительной информации:

[email protected]

Гражданское применение

Техническое обслуживание подшипников главного вала для гражданской авиации

Schaeffler Aerospace имеет множество официальных разрешений на ремонт непосредственно от производителей двигателей. Наши методы восстановления и проверки качества напрямую контролируются и проверяются самими производителями двигателей. Schaeffler Aerospace проверена и одобрена в соответствии, среди прочего, с NADCAP и AS9100.

Мы предлагаем услуги по восстановлению многих подшипников двигателей гражданских самолетов и постоянно получаем новые разрешения. Мы указаны в качестве официального поставщика услуг по ремонту в руководствах по двигателям Pratt & Whitney, Rolls Royce, GE, CFM, Avio и IAE.

Пожалуйста, свяжитесь с нами для получения дополнительной информации о нашем списке возможностей для двигателей, номеров деталей и уровней ремонта:

aerospace. [email protected]

[email protected]

Осмотр подшипника двигателя

Продукты

Подшипники первичного вала, подшипники редуктора и подшипники вала ротора

От подшипников главного вала и подшипников редуктора до подшипников вала ротора Schaeffler Aerospace предлагает широкий ассортимент высокоточных подшипников для двигателей самолетов, вертолетов и космической техники.

Мы являемся правильным контактным лицом, если вам требуется срочная помощь. Пожалуйста, не стесняйтесь обращаться к нам. Мы предоставим вам необходимую информацию как можно быстрее – независимо от того, делаете ли вы неформальный запрос или запрашиваете обязывающее коммерческое предложение.

Schaeffler Aerospace одобрен для обслуживания двигателей, перечисленных ниже:

- семейство Trent

- CFM56

- PW2000

- PW4000

- V2500

- 0

- 0CF34

- CF6-80

- JT8D

Сервис

Ремонт, диагностика и обучение

Ремонтные услуги

Спектр услуг Schaeffler Aerospace включает в себя гораздо больше, чем просто очистку и осмотр подшипников для аэрокосмической отрасли.