Содержание

Восстановление деталей наплавкой 🔨 — выполните восстановление деталей наплавкой под флюсом

- Главная

- Услуги компании Плазмацентр

- Восстановление изношенных деталей

- Восстановление деталей наплавкой

/

/

/

+7 (812) 679-46-74

[email protected] Почта:

Технологии наплавки — оборудование, расходные материалы, применение

О технологии Оборудование Материалы

Научно-производственная компания «Плазмацентр» оказывает услуги по восстановлению и упрочнению деталей наплавкой. Мы устраняем дефекты конструкций, возникшие вследствие их длительной эксплуатации, восстанавливаем поверхность плунжеров, штампов, пресс-форм, валов и элементов дизельно-топливных систем.

Работая в этой сфере уже более 25 лет, мы наработали большой практический опыт в решении даже самых сложных задач. Наша компания имеет мощную производственную базу, широкие возможности и профессиональный штат сотрудников – сертифицированных инженеров, обучавшихся как в России, так и за рубежом.

Особенности восстановления деталей наплавкой

Наплавка позволяет решить проблему таких дефектов, как сколы, царапины, задиры, забоины и механический износ, возникающий от трения, вибрации, агрессивной среды, абразивного износа и чрезмерных нагрузок. С помощью нее можно восстановить утраченную геометрию деталей, придать им новую форму или свойства за счет нанесения поверхностного слоя, увеличивающего износоустойчивость, жаропрочность и антифрикционность деталей.

При выборе метода восстановления деталей наплавкой металла учитывается:

- величина и характер износа;

- материал, из которых они изготовлены;

- их твердость;

- термическая обработка;

- условия работы – нагрузка, посадка;

- производительность наплавки;

- трудоемкость и экономическая целесообразность восстановления.

Наплавку можно применять для ремонта поверхностей любых форм и толщины.

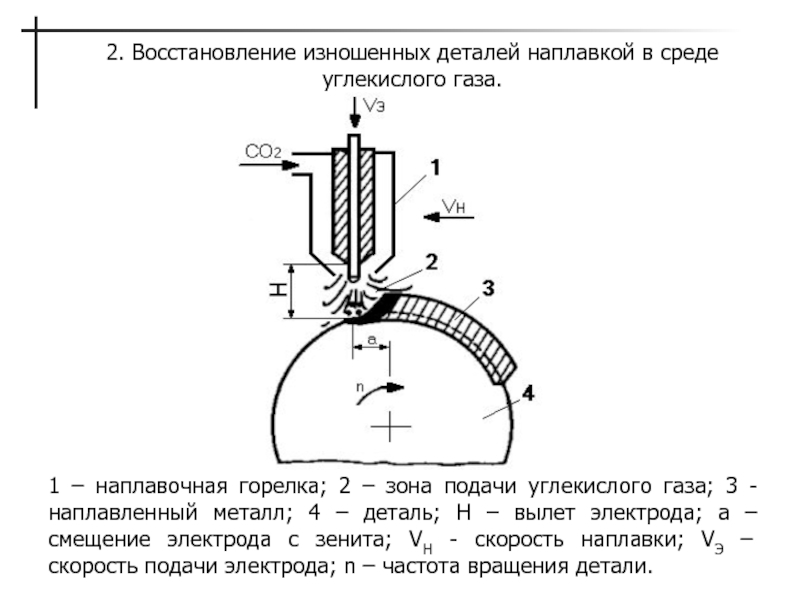

Наплавка в среде защитных газов

Метод восстановления деталей наплавкой в среде защитных газов отличается высокой производительностью. Он дает качественные плотные швы и не требует их очистки от шпака, что особенно актуально при многослойной наплавке.

Такую методику используют для обработки деталей из тонколистового металла, для восстановления изношенных валов, устранения дефектов резьбы и заварке шпоночных пазов.

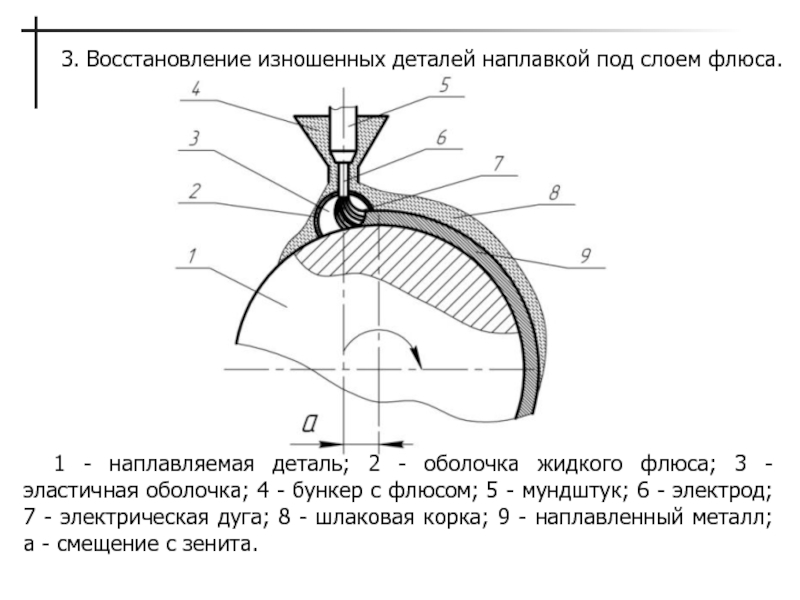

Наплавка под слоем флюса

Способ восстановления деталей механизированной наплавкой под слоем флюса используется для обработки изделий из углеродистой или низколегированной стали диаметром более 5 см. Такая методика часто применяется для восстановления катков, роликов, станин, шейки валов и других металлических элементов.

Преимущества восстановления деталей наплавкой под слоем флюса:

- высокое качество наплавки – прочность, надежность, внешняя эстетичность;

- простота нанесения – быстро, безопасно, экономично.

Методика восстановления деталей наплавкой под флюсом не подходит для обработки элементов малых геометрических форм и сложных конструкций.

Плазменная наплавка

Методика восстановления деталей плазменной наплавкой позволяет наносить на поверхность элементов различные материалы с отличными техническими и физическими характеристиками. Таким образом, на конструкцию можно нанести сразу несколько защитных слоев, каждый из которых будет выполнять свою функцию. Плазменную наплавку используют для работы с тугоплавкими материалами, для упрочнения и защиты элементов, предохранения их от износа и ржавчины. На сегодняшний день это самая эффективная методика, увеличивающая износостойкость деталей в 3-5 раз.

Другие услуги

Восстановление деталей дизельной топливной аппаратуры Восстановление поверхности плунжеров Восстановление посадочного места под подшипник Наплавка клапанов Восстановление деталей напылением Восстановление деталей из чугуна Восстановление деталей сваркой Ремонт штампов и пресс-форм Восстановление деталей полиграфического оборудования Восстановление деталей пищевой промышленности Ремонт валов Наплавка валов Напыление валов Восстановление валов Восстановления деталей и узлов Восстановление деталей металлизацией Восстановление деталей ремонтными размерами Восстановление металлических деталей Восстановление поверхностей деталей Восстановление стальных деталей Восстановление деталей автомобиля

«Плазмацентр» предлагает

- услуги по восстановлению деталей, нанесению покрытий, напылению в вакууме, микроплазменному напылению, электроискровому легированию, плазменной обработке, аттестации покрытий, напылению нитрида титана, ремонту валов, покрытию от коррозии, нанесению защитного покрытия, упрочнению деталей;

- поставка оборудования для процессов финишного плазменного упрочнения, сварки, пайки, наплавки, напыления (например, газотермического, газопламенного, микроплазменного, высокоскоростного и детонационного напыления), электроискрового легирования, приборов контроля, порошковых дозаторов, плазмотронов и другого оборудования;

- поставка расходных материалов, таких как сварочная проволока, электроды, прутки для сварки, порошки для напыления, порошки для наплавки, порошки для аддитивных технологий, проволока для наплавки и другие материалы для процессов сварки, наплавки, напыления, аддитивных технологий и упрочнения;

- проведение НИОКР в области инженерии поверхности, трибологии покрытий, плазменных методов обработки, выбора оптимальных покрытий и методов их нанесения;

- обучение, консалтинг в области наплавки, напыления, упрочнения, модификации, закалки.

Свяжитесь с нами по телефонам: +7 (812) 679-46-74 или напишите нам на почту: [email protected]

Наши менеджеры подробно расскажут об имеющихся у нас технологиях нанесения покрытий, упрочнения, восстановления, придания свойств поверхности, а также о стоимости услуг компании.

Электроды и проволоки для наплавки и восстановления

Восстановление деталей наплавкой и сваркой – это технологический процесс устранения путем сварки и наплавки недопустимых дефектов, образовавшихся в процессе эксплуатации оборудования. Ремонтную сварку можно выделить в самостоятельный производственный процесс, проводимый с целью восстановления конструкций, узлов, деталей, поврежденных под действием эксплуатационных нагрузок и факторов или по иным причинам.

Решение о возможности и целесообразности выполнения ремонтных работ с помощью сварки и наплавки принимается с учетом всех требований, указанных в документации на проектирование, изготовление и эксплуатации ремонтируемой конструкции.

Выполнение ремонта ответственных металлоконструкций необходимо выполнять по специально разработанной проектно-технологической документации с учетом фактического состояния металла конструкции (узла, детали), причин повреждения и отсутствия нагрузок на ремонтируемом изделии при выполнении ремонтных работ.

Способы восстановления деталей наплавкой и сваркой

Восстановление эксплуатационных повреждений можно выполнить различными способами сварки:

- автоматическая сварка под флюсом сплошной или порошковой проволокой

- механизированная электродуговая сварка в среде защитных газов сплошной или порошковой проволокой

- аргонодуговая автоматическая и механизированная сварка с присадочной проволокой

- плазменная сварка и плазменное напыление

- ручная электродуговая сварка покрытым электродом.

Применительно к продукции, предлагаемой нашей компанией, а именно покрытые электроды и сварочная проволока, остановимся на двух способах электродуговой сварки – ручной дуговой сварки плавящимся (покрытым) электродом и механизированной электродуговой сварки плавящимся электродом в среде защитных газов. При применении порошковых самозащитных сварочных проволок использование защитного газа не обязательно.

При применении порошковых самозащитных сварочных проволок использование защитного газа не обязательно.

Опыт применения.

В настоящее время нами накоплен большой опыт восстановления деталей наплавкой и сваркой в процессе ремонта оборудования на предприятиях различных отраслей промышленности.

Вот некоторые примеры по горнодобывающим предприятиям:

1) Ремонт ковша экскаватора

Ковш, являясь сменным узлом экскаватора, подвергается интенсивным механическим и ударно-абразивным нагрузкам при работе и чаще любых других узлов нуждается в смене. Применяя ремонтные технологии, осуществляется замена отдельных частей ковша, а также последующее дополнительное бронирование наиболее нагруженных фрагментов. Применяемые материалы: электроды Capilla 51 Ti, CrNiMo, E-7018, для бронирования – электроды Capilla 54 W или проволока DT-DUR 609. Стойкость после ремонта до 2-3 лет, стойкость брони – 1 год.

2) Ремонт коромысла ковша экскаватора

Характерные дефекты – трещины, износ проушин. Материалы выбираются в зависимости от марки стали, чаще Capilla 51 T и E-7018 со сваркой дополнительных накладок. Проушины – наплавка E-7018 и расточка на расточном комплексе WS-3. Гарантированная стойкость не менее 1 года.

Материалы выбираются в зависимости от марки стали, чаще Capilla 51 T и E-7018 со сваркой дополнительных накладок. Проушины – наплавка E-7018 и расточка на расточном комплексе WS-3. Гарантированная стойкость не менее 1 года.

3) Ремонт рабочего органа землеройной машины

Восстановление наплавкой рабочей коронки. Наплавка и шлифовка производится вручную. Материалы: электроды типа Capilla 53. Стойкость отремонтированных элементов зависит в первую очередь от грунтов, но не хуже новых.

4) Восстановление наплавкой грейферного грузозахвата

Характер износа – обрыв (облом) или истирание наконечников лап. Наплавка производиться с протезом или без него в зависимости от износа. Материал – электроды типа Capilla 54 W, наплавка производиться в 3-4 прохода. Стойкость восстановления до 1 года.

5) Ремонт наплавкой зубьев венцевых шестерен экскаватора

Характер ремонта – восстановление выломанных зубьев, сколов, щербин. Материалы: электроды Capilla 51 Ti, Capilla 52 K. Обычно такие работы производятся на месте без демонтажа. Производится наплавка, а затем ручная шлифовка по шаблону в минусовом допуске. Стойкость – неограниченная при условии соблюдения правил эксплуатации.

Обычно такие работы производятся на месте без демонтажа. Производится наплавка, а затем ручная шлифовка по шаблону в минусовом допуске. Стойкость – неограниченная при условии соблюдения правил эксплуатации.

6) Ремонт корпуса экскаватора

Дефекты – многочисленные трещины корпуса и рамы экскаватора. Материалы: электроды Capilla 51 Ti, CrNiMo, E-7018 со сваркой дополнительных накладок. Стойкость до 2х лет при условии соблюдения правил эксплуатации.

7) Ремонт натяжного колеса

Износ – рабочие поверхности, поверхностные трещины. Для восстановления геометрии колеса производиться наплавка порошковой проволокой DT-DUR 250 K. Ремонт трещин с применением сварки электродами Capilla 51 Ti с последующей механической обработкой. Стойкость не мене 3х лет при условии соблюдения правил эксплуатации.

8) Восстановление оси колеса

Оси – наплавка проволокой типа Э50-Э60А (Е 7018) с последующей механической обработкой.

Стойкость – 1 год. К примеру, новые оси ходят не более 1 года.

9) Восстановление наплавкой опорных стоек колеса

Опорная стойка. Наплавка внутренней и наружной поверхностей. Ремонт выдавленных фрагментов. Материалы: сварочные электроды или проволока типа E-7018 с последующей механической обработкой. Стойкость в зависимости от условий эксплуатации 2-3 года.

10) Ремонт опорных катков гусеничной техники

Аналогично ремонту опорной стойки. Наплавка наружной поверхности для восстановления геометрии опорного катка. Материалы: сварочная проволока типа E-7018 с последующей механической обработкой. Стойкость в зависимости от условий эксплуатации 2-3 года.

11) Восстановление букс катка

Аналогично ремонту опорной стойки. Наплавка внутренней поверхности для восстановления геометрии буксы катка. Материалы: сварочная проволока типа E-7018 с последующей механической обработкой. Стойкость в зависимости от условий эксплуатации 2-3 года.

12) Изготовление биметаллической втулки

Наплавка внутренней поверхности стальной втулки. Изготовление стальной втулки с последующей внутренней наплавкой медным сплавом. Материалы: сварочная проволока DT-CuAl8. После механической обработки толщина рабочего слоя составляет 4 мм. Стойкость примерно в 10 раз лучше, чем чистая бронза

Изготовление стальной втулки с последующей внутренней наплавкой медным сплавом. Материалы: сварочная проволока DT-CuAl8. После механической обработки толщина рабочего слоя составляет 4 мм. Стойкость примерно в 10 раз лучше, чем чистая бронза

13) Восстановление реборд колесных пар и крановых колес

Для кранов и колесных пар применяются кованные или литые колеса из сталей 65Г, 50 Г2 и др. В процессе эксплуатации в результате изнашивания уменьшается диаметр поверхности катания и утончается реборда колеса. Износостойкость колес в большей степени зависит от твердости рабочего слоя, однако слишком высокая твердость приводит к быстрому изнашиванию рельса, замена и (или) восстановление которых значительно дороже. Оптимальными следует считать такие методы восстановления, при которых обеспечивается твердость поверхности катания колеса несколько меньше твердости рельса.

Восстановление наплавкой колесных пар наиболее целесообразно выполнять при условии, что износ поверхности катания не превышает 10 мм и реборда изношена не более чем на половину, для ходовых колес диаметром до 800 мм.

Перед наплавкой колесо протачивается для удаления трещин, вмятин, сколов

Колеса можно восстанавливать многократно, но не более 5-6 раз.

Материалы: проволока DT-DUR 250 K, а при большом износе наплавка буферного подслоя проволокой Х70Т4. Стойкость: 3-4 года.

14) Ремонт траков гусеничной техники и гусеничных конвейеров

Типичная сталь для изготовления траков – 110Г13. Материалы: электроды Capilla 51 Ti для наплавки буферного и рабочего слоя. В некоторых случаях целесообразно дополнительно применить «бронирование» применяя электроды или порошковую проволоку типа DT-DUR 609. Стойкость примерно, как и у нового – 1 год

15) Ремонт корпусов, блоков цилиндров двигателей

Дефекты – трещины, выломы и т.п. Материал: электроды Capilla 43. Стойкость отремонтированных блоков оценивается как и для новых.

16) Наплавка бил дробилок

Дробилки используются для измельчения породы. Била дробилок, работая в условиях ударно-абразивного и абразивного износа, являются наиболее быстроизнашивающимися деталями дробилок, лимитирующими их производительность. Износостойкость наплавленных бил в 1,5-2 раза выше износостойкости литых бил из высокомарганцевой стали 110Г13.Возможно неоднократное восстановление изношенных бил повторной наплавкой.

Износостойкость наплавленных бил в 1,5-2 раза выше износостойкости литых бил из высокомарганцевой стали 110Г13.Возможно неоднократное восстановление изношенных бил повторной наплавкой.

Восстановление наплавкой. Материал: электроды Capilla 51 Ti. Для дополнительного бронирования электроды Capilla 54 W или порошковая проволока DT-DUR 600. При бронировании стойкость даже выше, чем новых из стали 110Г13 примерно в 2-3 раза.

17) Ремонт наплавкой дробильных установок

Восстановление наплавкой. Материал: электроды Capilla 51 Ti. Для дополнительного бронирования электроды Capilla 54 W или порошковая проволока DT-DUR 600. Стойкость даже выше, чем новых примерно в 2-3 раза.

18) Наплавка зубьев вала питателя

Восстановление деталей геометрических размеров производится наплавкой с дополнительным бронированием. Материал: электроды типа E-7018, для бронирования электроды Capilla 54 W или Capilla 54-160 (5400). Стойкость в зависимости от интенсивности эксплуатации.

19) Ремонт отбойной направляющей плиты

Восстановление дефектов в основном приварка отдельных листов (пластин) с последующим бронированием. Материалы: электроды E-7018, для бронирования электроды Capilla 54 W. Стойкость 1 год.

Материалы: электроды E-7018, для бронирования электроды Capilla 54 W. Стойкость 1 год.

20) Восстановленный ремонт барабанов шахтоподъемных установок

Износ – многочисленные трещины корпуса как снаружи, так и внутри. Материал: электроды Е 7018, Capilla 51 Ti. Стойкость – 1 год

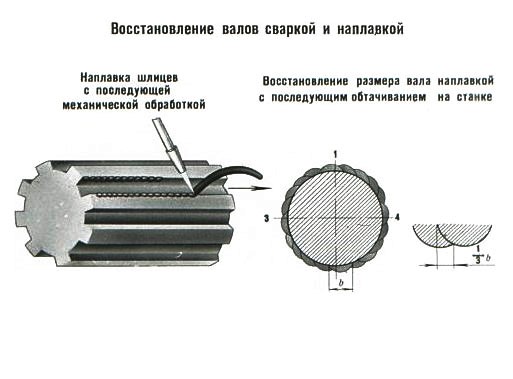

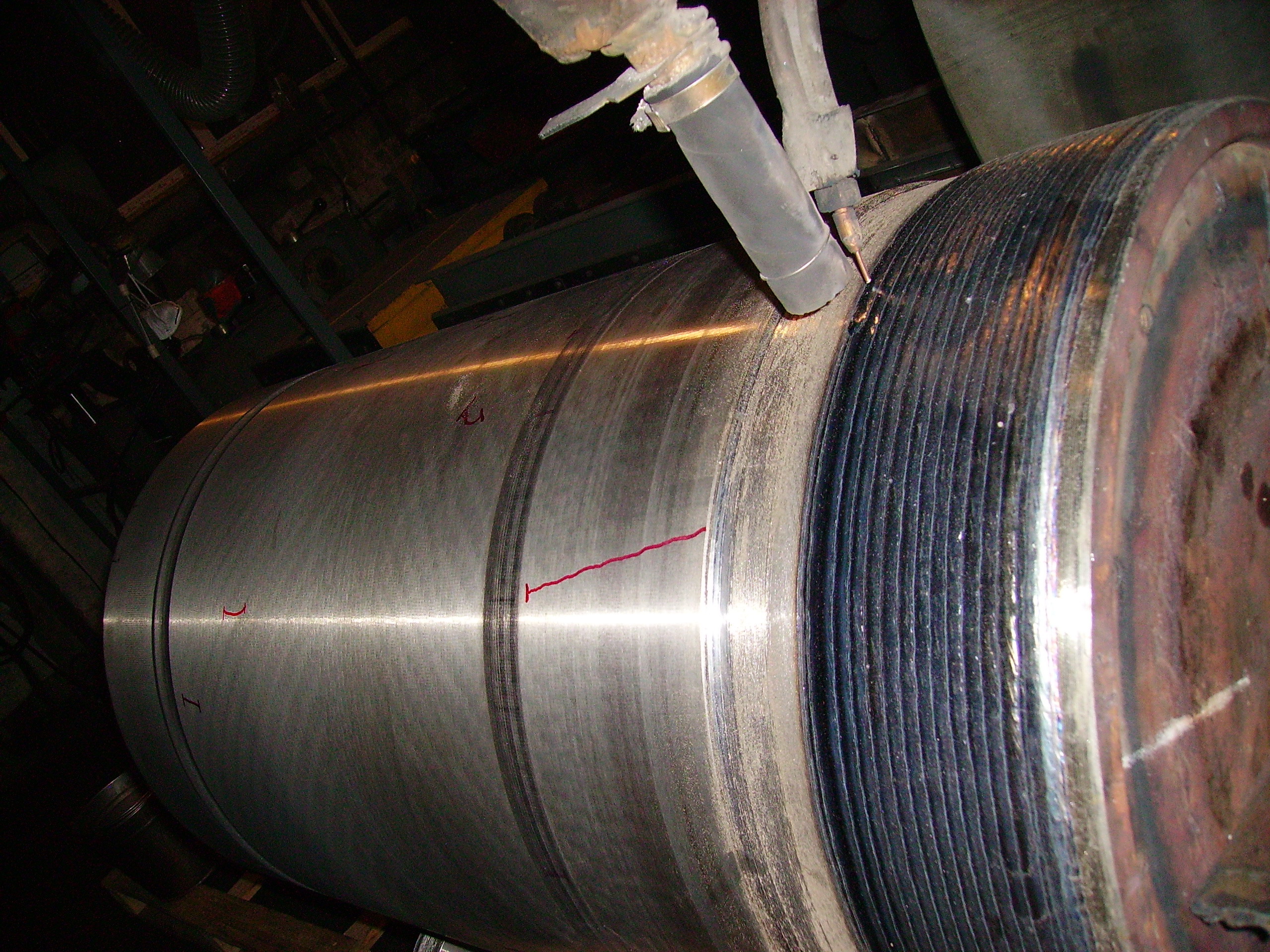

21) Восстановление валов наплавкой

Наплавка зубьев. Материал: электроды Capilla 51 Ti, Capilla 51 W, Capilla 52 K в зависимости от твердости блока-шестерни с последующей механической. обработкой. Наплавка осей. Материал: E-7018 или Capilla 52 K. Стойкость не менее 1 года в зависимости от условий эксплуатации.

22) Ремонт рабочего колеса насоса

Колесо изготовлено из сплав ИЧХ-28. Материалы: электроды Capilla 44. Стойкость не менее 3х лет.

23) Приварка стальной ступицы к чугунному корпусу колеса

Материал – электроды Capilla 43. Стойкость до 0,5 года или больше в зависимости от условий эксплуатации.

24) Ремонт изделий из чугуна

Материал: электроды Capilla 41, Capilla 43, Capilla 44, Capilla 45, проволока DT-NiFe. Что касается ремонта изделий из чугунов вообще, то стойкость нельзя ни прогнозировать, ни гарантировать. Бывает отремонтированный узел или деталь работает 1 месяц, а бывает – 10 лет.

Что касается ремонта изделий из чугунов вообще, то стойкость нельзя ни прогнозировать, ни гарантировать. Бывает отремонтированный узел или деталь работает 1 месяц, а бывает – 10 лет.

Сварка твердосплавными поверхностями и сварка наплавкой | Сварочный ремонт поверхностей

HTS Coatings специализируется на различных сварочных процессах; большинство из которых относится к наплавке. Наплавка твердым сплавом — это тип сварочного процесса, используемый для создания металлургически связанных металлических покрытий. Наплавка требует глубокого опыта и знаний для выбора материалов и процессов, обеспечивающих качественный ремонт или защиту. Наплавка твердым сплавом защищает от коррозии, истирания и теплового удара. Каждый тип наплавки твердым сплавом имеет свои преимущества и области применения в зависимости от производственной среды компонента. Сварка также используется в HTS Coatings в процессе ремонта термическим напылением для исправления компонентов или заполнения эродированных участков поверхности перед нанесением термического напыления, как показано ниже при ремонте печатного вала.

Сварка вольфрамовым электродом в среде инертного газа (TIG)

Сварка TIG, также известная как дуговая сварка вольфрамовым электродом (GTAW), представляет собой процесс дуговой сварки, в котором для получения сварного шва используются неплавящиеся вольфрамовые электроды. HTS Coatings использует этот тип сварки для наплавки таких сплавов, как Stellite® или Colmonoy. Его также можно использовать для сварки нержавеющей стали 316 с компонентами из нержавеющей стали.

Типичное применение:

- Втулки

- Втулки

- Шнеки и шнеки

- Печатные цилиндры

Типичные металлы:

- Stellite® 6

- Колмоной

- 316 нержавеющая сталь

- Углеродистая сталь

- Другие материалы для проволоки

Сварка металлов в среде инертного газа (MIG)

Сварка MIG, иногда называемая дуговой сваркой металлическим электродом в среде защитного газа (GMAW), представляет собой процесс сварки, при котором электрическая дуга образуется между расходуемым проволочным электродом MIG и металлом заготовки. Этот сильный жар заставляет их таять и соединяться. HTS Coatings использует сварку MIG и сварку с флюсовым сердечником для создания износостойких профилей из стали или нержавеющей стали.

Этот сильный жар заставляет их таять и соединяться. HTS Coatings использует сварку MIG и сварку с флюсовым сердечником для создания износостойких профилей из стали или нержавеющей стали.

Типичные области применения

- Ремонт сверлильного шпинделя

- Ремонт трещин

- Ремонт эрозии

Типичные металлы:

- Сталь

- Нержавеющая сталь

Тип наплавки твердым сплавом, при котором используются порошковые металлические сплавы, чтобы сделать поверхность более твердой или прочной. HTS Coatings использует сварку PTA для нанесения износостойких металлургически связанных покрытий на новые детали для повышения их износостойкости, а также на изношенные детали для их ремонта и капитального ремонта. Сварка PTA является экологически чистой альтернативой лазерной наплавке.

Типичное применение:

- Реставрация инструмента прямого удара

- Ремонт штока и седла клапана

- Ремонт бурового двигателя

- Ремонт компонентов насоса

Типичные металлы:

- Карбид вольфрама

- Сплавы на основе кобальта (Stellite® 6)

- Нержавеющие материалы

Пайка

Пайка — это метод соединения металлов, при котором компоненты соединяются путем нагревания подложки и заливки наполнителя в соединение. Пайка отличается от сварки тем, что не требует расплавления заготовок. Пайку можно использовать для соединения двух деталей, изготовленных из разных металлов, или для соединения металлов, которые плохо поддаются сварке. Присадочные металлы могут быть адаптированы к типу соединения или компоненту. Можно использовать самофлюсующиеся сплавы. HTS Coatings обычно использует пайку на чугунных компонентах, поскольку традиционная сварка невозможна, для исправления сломанных или эрозионных участков.

Пайка отличается от сварки тем, что не требует расплавления заготовок. Пайку можно использовать для соединения двух деталей, изготовленных из разных металлов, или для соединения металлов, которые плохо поддаются сварке. Присадочные металлы могут быть адаптированы к типу соединения или компоненту. Можно использовать самофлюсующиеся сплавы. HTS Coatings обычно использует пайку на чугунных компонентах, поскольку традиционная сварка невозможна, для исправления сломанных или эрозионных участков.

Типичное применение:

- Корпуса насосов

- Корпуса редукторов

- Дефлекторы для стеклянных изделий

Типичные металлы:

- Латунь

- Бронза

Как принять решение о наплавке твердым сплавом

Наплавка твердым сплавом — это наплавка нового, более твердого материала (или существующего стального листа) для предотвращения износа и продления срока службы. Где ты делаешь это? На тех частях машин, которые соприкасаются с землей с возможным истиранием: ковши, зубья, отвалы, бульдозерные отвалы, ножницы и даже грунтозацепы.

Именно уровень абразивного износа, желаемый срок службы и стоимость новых инструментов, зацепляющих землю, определяют, является ли наплавка твердым сплавом вариантом технического обслуживания для продления срока службы этих инструментов.

«Когда вы наносите легированный материал на металлическую деталь, он обеспечивает защиту или защиту от истирания, сопровождаемого ударом, истирания, сопровождаемого коррозией, истирания, сопровождаемого нагреванием, или истирания, сопровождаемого любой комбинацией этих факторов», — говорит Джон Лопес. , региональный специалист по продажам сплавов Lincoln Electric.

«Но ключевое слово — истирание. Если у вас нет истирания как одного из факторов износа детали, вам не следует использовать продукт с твердым покрытием».

В частности, Лопес говорит, что наиболее распространенными причинами являются истирание металла о землю при умеренном ударе и износ металла о металл. И более мелкие вложения не являются исключением.

«Перерабатываем автомобили, древесные отходы, стиральные машины, сушилки, стекло, автомобильные аккумуляторы, шины; мы живем в мире, где мы все выбрасываем, а все эти предметы измельчаются и перерабатываются», — говорит он. «У вас есть все эти разные инструменты, такие как молотки, измельчители и ножи, которые измельчают весь этот материал. Поэтому, когда эти детали изнашиваются, их необходимо восстанавливать и наплавлять, чтобы продлить срок службы этого оборудования».

«У вас есть все эти разные инструменты, такие как молотки, измельчители и ножи, которые измельчают весь этот материал. Поэтому, когда эти детали изнашиваются, их необходимо восстанавливать и наплавлять, чтобы продлить срок службы этого оборудования».

Лопес говорит, что первым фактором, влияющим на увеличение продолжительности жизни, является окружающая среда. «Северная Каролина, где грязь представляет собой красную глину, немного отличается от работы во Флориде, где песок более абразивный, или на Гавайях, где много коралловых пород», — говорит он.

«Это зависит от условий, в которых вы работаете, но обычно вы можете ожидать от четырех до десяти раз большего срока службы, а в некоторых случаях даже больше».

Крейг Тернер, специалист по рынку быстроизнашивающихся деталей компании Caterpillar, также стремится получить максимальную отдачу от инвестиций. «Голая листовая сталь или отливка — отличная основа, но иногда из-за особенностей работы машины или техники оператора это не позволяет использовать эту листовую сталь или отливку с максимальной выгодой», — говорит он.

«Что мы признаем среди наших клиентов в отношении наплавки или твердого покрытия, так это то, что это отличный продукт, который может помочь вам контролировать и направлять как скорость, так и направление износа», — говорит Тернер. «Если вы можете инвестировать 10 или 20 процентов в покрытие, продукт с твердым покрытием, и увеличить срок службы в три-пять раз, это довольно хорошая ценность, если ваша среда позволяет вам применять это без сколов или поломок».

Как профессионалы-сварщики используют наплавку твердым сплавом

Используемое техниками оборудование для наплавки твердым сплавом и техника могут различаться в зависимости от места проведения работ (цех или поле) и используемых металлов.

«Обычно люди используют электрод с покрытием [дуговая сварка] или используют сварочный аппарат MIG, для сварки MIG используют трубчатую проволоку», — говорит Лопес. «На моем рынке [Калифорния] я вижу гораздо больше людей, тяготеющих от электродов к проводам из-за экономии средств. Его можно применить гораздо быстрее. С помощью электрода можно пока только сварить. Вы свариваете весь путь вниз к заглушке. Когда в конце недели вы взвесите все эти закоулки, вы обнаружите, что выбрасываете много денег. Использование трубчатых проводов намного более продуктивно и экономично».

Его можно применить гораздо быстрее. С помощью электрода можно пока только сварить. Вы свариваете весь путь вниз к заглушке. Когда в конце недели вы взвесите все эти закоулки, вы обнаружите, что выбрасываете много денег. Использование трубчатых проводов намного более продуктивно и экономично».

Лопес говорит, что продление срока службы и экономия денег на расходных материалах — не единственные соображения. «Мы говорим о человеко-часах», — говорит он. «Если они могут сделать это быстрее, они экономят деньги. Чем быстрее они смогут подать заявку, компания может сэкономить много денег.

«У нас есть два способа нанесения на нашу трубчатую проволоку, — говорит Лопес. «Если вы используете газовую защиту, а я рекомендую использовать газовую защиту в ограниченном пространстве, например, внутри здания, где вы можете снизить уровень дыма, поток будет намного лучше, это продлит срок службы контактного наконечника и сохранит охладитель пистолета во время сварки».

В полевых условиях сварщик не всегда может таскать баллон и использовать газовую защиту. «У них должен быть продукт с твердой облицовкой, для которого не требуется газ. Я называю это сваркой открытой дугой», — говорит Лопес. «У компании «Линкольн» есть наплавленные провода и провода с твердой оболочкой для обоих вариантов, с газовой защитой или без нее».

«У них должен быть продукт с твердой облицовкой, для которого не требуется газ. Я называю это сваркой открытой дугой», — говорит Лопес. «У компании «Линкольн» есть наплавленные провода и провода с твердой оболочкой для обоих вариантов, с газовой защитой или без нее».

Коди Уэлч, инженер-сварщик, Миллер, говорит, что более крупные работы по наплавке твердым сплавом потребуют более надежного оборудования. «Мощность или класс силы тока могут варьироваться [в зависимости от размера работы], потому что некоторые провода могут быть большого размера, поэтому у вас должен быть источник питания, соответствующий любым требованиям к силе тока для используемых проводов. ,» он говорит. «Это может быть проволока большего размера для большего ковша, если им нужно положить больше материала, скажем, на большой ковш погрузчика. Я думаю, что номер 7/64 — один из самых больших проводов, по которым мы здесь принимаем звонки».

Как упрочнить ковш

Когда дело доходит до упрочнения ковша, наиболее распространенными узорами являются вафельный (квадрат) или ромбовидный узор.

«Один лучше другого? Нет», — говорит Лопес. «Но эмпирическое правило состоит в том, чтобы иметь зазор от 1,5 до 1,75 дюймов, чтобы вы могли улавливать грязь. Идея создания вафельного узора заключается в том, что грязь будет застревать в этой щели, поэтому вы будете носить грязь на грязи, что продлит срок службы».

Добавленный металл и извлекаемый материал могут объединяться в защитную «команду».

«Схема обработки зависит от почвы, в которой используется инструмент, — говорит Уэлч. «Некоторые парни в настоящих каменистых вещах порекомендуют узоры или линии, параллельные направлению износа. Они собираются провести больше продольных линий в направлении движения ковша. Парни, которые находятся в более песчаном материале или в большем количестве грязи, чем в скалах, обычно будут больше бегать поперек направления движения, чтобы помочь задержать грязь между слоями твердого покрытия. Операторы, которые находятся в обоих из них, могут использовать шаблон типа перекрестной штриховки или елочки ».

Распространенные ошибки в жесткой облицовке

Лопес говорит, что видит две распространенные ошибки в жесткой облицовке. «Нет. 1 слишком большой вафельный или ромбовидный узор. Они наносят рисунок слишком большого размера и думают, что сэкономят деньги, но при размере 3 или 4 дюйма грязь не задерживается.

«Вторая ошибка, которую я вижу, заключается в слишком сильном нагреве по силе тока и напряжению — тогда у вас есть плоские или вогнутые сварные швы», — говорит Лопес. «Вы хотите наносить наплавку как можно холоднее с очень небольшим разбавлением. Все, что мы делаем, это наносим защитное покрытие на металлическую деталь, поэтому вам нужны выпуклые валики, которые помогают улавливать грязь».

Техники должны стремиться к правильному размеру и глубине. Наличие двух слоев сплава также важно.

«В первый раз вы наносите его на металлическую деталь и получаете то, что они называют разбавлением; вы смешиваете мягкий основной металл с твердым твердым металлом, таким образом, вы разбавляете их», — объясняет Лопес.

«Добавив еще один слой поверх него, вы получите настоящую химию, полный износ, который вам нужен», — говорит он.

«Большинство парней, если это что-то необычное, очень хорошо изучают, что они собираются надеть со своей стороны», — говорит Алми из Miller. «Если есть какая-то распространенная ошибка, так это то, что они пойдут в кладовку с инструментами и возьмут электрод или провод, которые они использовали на чем-то раньше, или что-то общее для них, и это будет неправильно для них. что они делают».

Какие материалы использовать для наплавки твердым сплавом

Руководителям следует уделять особое внимание материалам, которые используются для наслоения.

«Когда вы выполняете наплавку, когда вам нужно сделать наплавку до фактической укладки наплавки, настоятельно рекомендуется сначала использовать сплав для наплавки материала», — говорит Уэлч. «Это не обязательно мягкая сталь, как 7018; обычно они рекомендуют вам использовать что-то, что является настоящим сплавом для наращивания, который будет более жестким и твердым, чем мягкая сталь 7018, но, возможно, не таким прочным и твердым, как то, что вы собираетесь использовать для своего последнего слоя. «Итак, наплавка сначала принимает на себя удар, затем ее перемещают, но базовые сплавы под ней достаточно прочны, чтобы выдержать удар, не деформируя металл, который поддерживает этот слой наплавки», — говорит Уэлч.

«Итак, наплавка сначала принимает на себя удар, затем ее перемещают, но базовые сплавы под ней достаточно прочны, чтобы выдержать удар, не деформируя металл, который поддерживает этот слой наплавки», — говорит Уэлч.

«Не всегда используются вспомогательные слои, потому что это зависит от того, что делает парень», — продолжает Уэлч. «Обычно ребята, которые делают ведра, начинают жестко торчать некоторые из этих материалов, но если мне нужно было нарастить зуб или что-то подобное, я не просто нарастил бы его до нужного размера. с 7018 и жестким лицом вокруг него. Я могу использовать наплавляемый сплав между зубом и этой твердой поверхностью, чтобы он мог выдержать часть этой нагрузки лучше, чем более мягкий 7018».

Сколько раз можно наплавлять один и тот же инструмент?

По словам Уэлча, в этом вопросе много переменных.

«Существует ограничение в зависимости от сплавов, которые вы используете для фактического материала для наплавки, если вы хотите использовать их так, как вам скажут производители», — говорит Уэлч. «Если я что-то строю, я не собираюсь класть туда много слоев карбида хрома и не накладывать слишком много этих слоев друг на друга. И если твердое покрытие стирается, пока я все еще могу войти и нарастить слой масла и положить на него твердое покрытие, я все еще могу это делать, пока, возможно, зубы не изношены настолько, что это не стоит времени и материала. требуется восстановить зуб.

«Если я что-то строю, я не собираюсь класть туда много слоев карбида хрома и не накладывать слишком много этих слоев друг на друга. И если твердое покрытие стирается, пока я все еще могу войти и нарастить слой масла и положить на него твердое покрытие, я все еще могу это делать, пока, возможно, зубы не изношены настолько, что это не стоит времени и материала. требуется восстановить зуб.

«Возможно, вам не захочется прокладывать там слишком много слоев твердосплавной проволоки, потому что это может привести к тому, что валики под ними будут более склонны к растрескиванию, потому что они могут стать хрупкими», — говорит Уэлч.

Компания Lincoln’s Lopez рекомендует после восстановления детали наносить на нее твердую наплавку, чтобы еще раз продлить срок службы этой детали. «Совсем недавно мы работали над бульдозером, привезенным из Вьетнама, времен войны во Вьетнаме. Бульдозерный отвал все еще использовался, и его снова и снова переделывали», — говорит он. «Я думаю, что они использовали его для расчистки джунглей, и они привезли его обратно в США. Иногда вы можете [восстанавливать и подвергать жесткому обращению] оборудование в течение многих-многих лет. Это вопрос квалифицированного сварщика и правильных материалов».

Иногда вы можете [восстанавливать и подвергать жесткому обращению] оборудование в течение многих-многих лет. Это вопрос квалифицированного сварщика и правильных материалов».

Уэлч призывает менеджеров не исключать жесткую облицовку в качестве превентивной меры. «Я бы не боялся начинать твердую наплавку чего-то нового, если бы знал, что это металл, который не очень хорошо выдержит абразивные каменистые почвы», — говорит Уэлч. «Я мог бы начать жестко сталкиваться с новым ведром прямо у ворот, просто чтобы продлить эту жизнь».

Другим способом продления срока службы является приваривание изнашиваемой накладки к ковшу или режущему инструменту.

«Вы можете приваривать листы, устойчивые к истиранию AR400 или 500, — говорит Уэлч.

«Это может быть шестидюймовый квадрат с отверстием в центре», — говорит Алми. «Это отверстие имеет то же преимущество, что и штриховка; есть твердая поверхность, но в это отверстие попадает грязь и способствует износостойкости. Это слой грязи, по которому может ездить другая грязь».

Важно отметить, что сварка изнашиваемой пластины не относится к сварке конструкций. «Во многих случаях рекомендуются вязкие швы 7018, чтобы у вас не было проблем с растрескиванием при приваривании износостойкой пластины», — говорит Уэлч. «Вам не нужны твердые сварные швы, потому что они будут хрупкими на вашей износостойкой пластине. Вам нужен сварной шов, который сможет двигаться и немного поддаваться. Пластичный, не ломкий. Он принимает удары и с меньшей вероятностью треснет. Когда вы сделаете сварной шов и он остынет, он станет более пластичным и щадящим, поэтому он не приведет к растрескиванию сварного шва, когда вы наденете пластину».

«Применение пластины AR против жесткой облицовки зависит от того, что вы делаете и насколько масштабны вы хотите это сделать», — говорит Алми.

Тернер из компании Caterpillar говорит, что некоторые из его дилеров предлагают анализ износа, чтобы помочь клиентам принять решение в отношении жесткой облицовки.

«Мы смотрим на то, как этот ковш или отвал фактически изнашиваются в полевых условиях, поэтому мы можем использовать либо физические измерения и методы, либо мы можем выполнить трехмерное сканирование», — говорит он.