Содержание

Восстановление деталей слесарно-механической обработкой

Строительные машины и оборудование, справочник

Восстановление деталей слесарно-механической обработкой

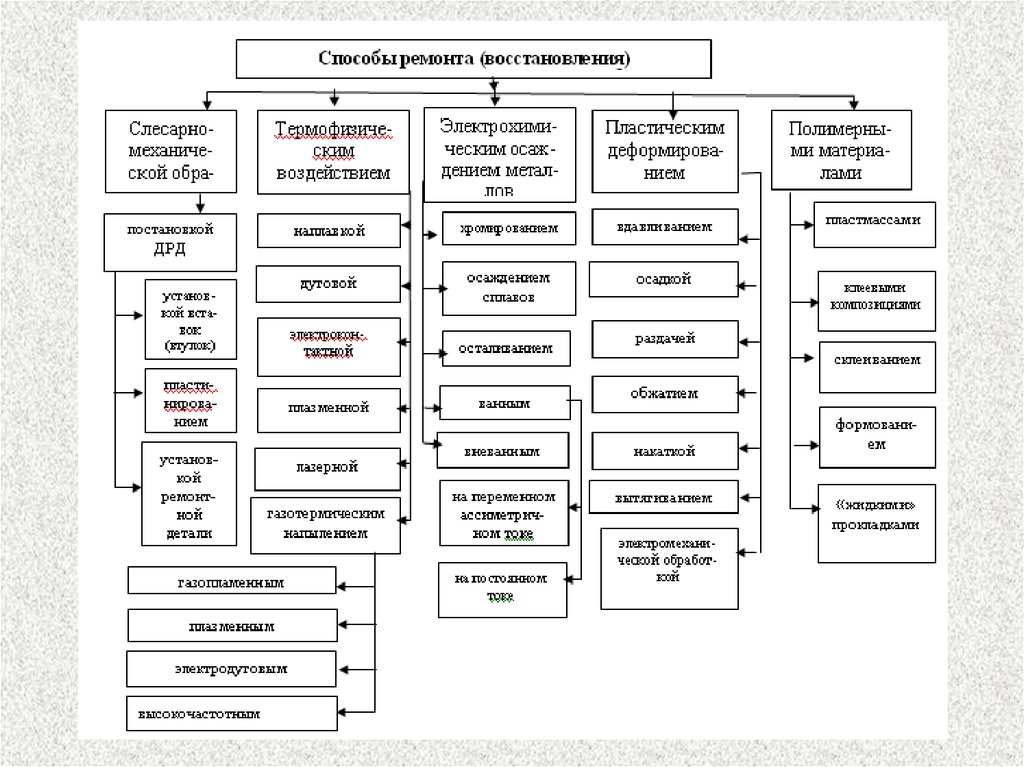

К слесарно-механическим способам относится восстановление деталей методом ремонтных размеров и применением дополнительных деталей. Сущность метода ремонтных размеров заключается в том, что изношенной поверхности одной из сопрягаемых деталей, обычно более сложной и дорогой, придается правильная геометрическая форма и требуемый чертежом класс шероховатости. Первоначальный размер при этом изменится: он станет меньшим (для шейки вала) или большим (для отверстия). Вторую деталь, сопряженную с первой, обычно менее сложную, заменяют новой или восстановленной с измененными размерами. Сопряжению возвращается первоначальная посадка, но сопрягаемые поверхности будут иметь при этом размеры, отличные от номинальных.

Ремонтные размеры делятся на категорийные и пригоночные. При применении категорийных ремонтных размеров шейка вала подвергается механической обработке до заранее установленного определенного размера и сопрягается с вкладышем, изготовленным под этот размер шейки вала, чем исключается необходимость в выполнении подгоночных работ.

При применении категорийных ремонтных размеров шейка вала подвергается механической обработке до заранее установленного определенного размера и сопрягается с вкладышем, изготовленным под этот размер шейки вала, чем исключается необходимость в выполнении подгоночных работ.

При обработке под пригоночный размер с изношенной поверхности детали удаляют слой металла, необходимый для придания этой поверхности правильной геометрической формы. Сопрягаемая деталь после этого изготовляется «по месту». Наименьшая потеря металла увеличивает срок ее службы по сравнению с деталью, восстановленной на категорийный ремонтный размер, но при этом деталь теряет взаимозаменяемость. Поэтому категорийные ремонтные размеры предпочтительнее, так как сохранение взаимозаменяемости деталей сокращает продолжительность и снижает стоимость ремонта. Категорийные ремонтные размеры применяют при восстановлении шеек коленчатых валов, цилиндров блока двигателей, пальцев поршней и многих других деталей. Пригоночные ремонтные размеры применяют лишь в единичном ремонтном производстве.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Последний ремонтный размер устанавливают в пределах, обеспечивающих сохранение прочности детали и требуемой глубины упрочненного поверхностного слоя металла.

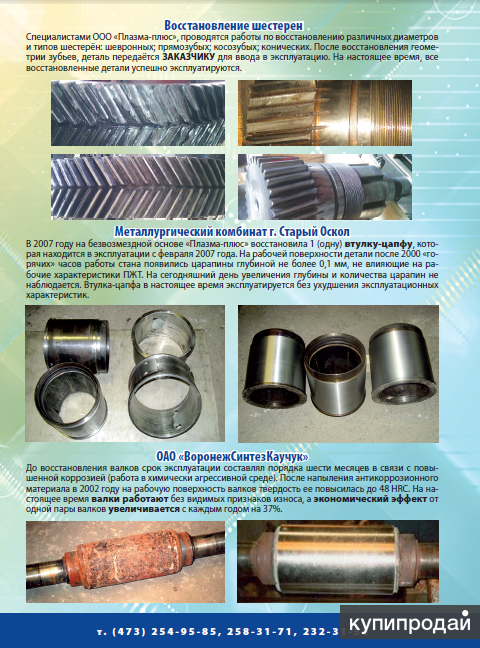

Метод дополнительных деталей (компенсаторов) применяется для деталей сложной формы с большим числом рабочих поверхностей, когда износу или повреждению подвержена не вся деталь, а лишь часть ее. В этом случае изношенный или поврежденный элемент детали удаляют, а вместо него устанавливают дополнительную деталь (компенсатор), в результате чего восстанавливается первоначальная форма и размер детали.

В качестве компенсаторов используют втулки, гильзы, стаканы, кольца, диски, зубчатые вставки и другие детали, которые, как правило, изготовляют из того же материала, что и восстанавливаемая деталь. Для чугунных деталей втулки могут быть изготовлены из стали. Наименьшая толщина стенки компенсатора 2,5—3 мм.

Рис. 41. Схема определения ремонтных размеров

Рис. 42. Восстановление деталей с помощью компенсаторов

При сопряжении основной и дополнительной деталей с зазором рабочей поверхности последней придается чертежный размер и шероховатость, что исключает необходимость в последующей механической обработке.

Рекламные предложения:

Читать далее: Восстановление деталей методом пластического деформирования

Категория: —

Ремонт погрузочно-разгрузочных машин

Главная → Справочник → Статьи → Форум

Ремонт деталей слесарно-механической обработкой

Категория:

Ремонт дорожных машин

Публикация:

Ремонт деталей слесарно-механической обработкой

Читать далее:

Ремонт деталей сваркой и наплавкой

Ремонт деталей слесарно-механической обработкой

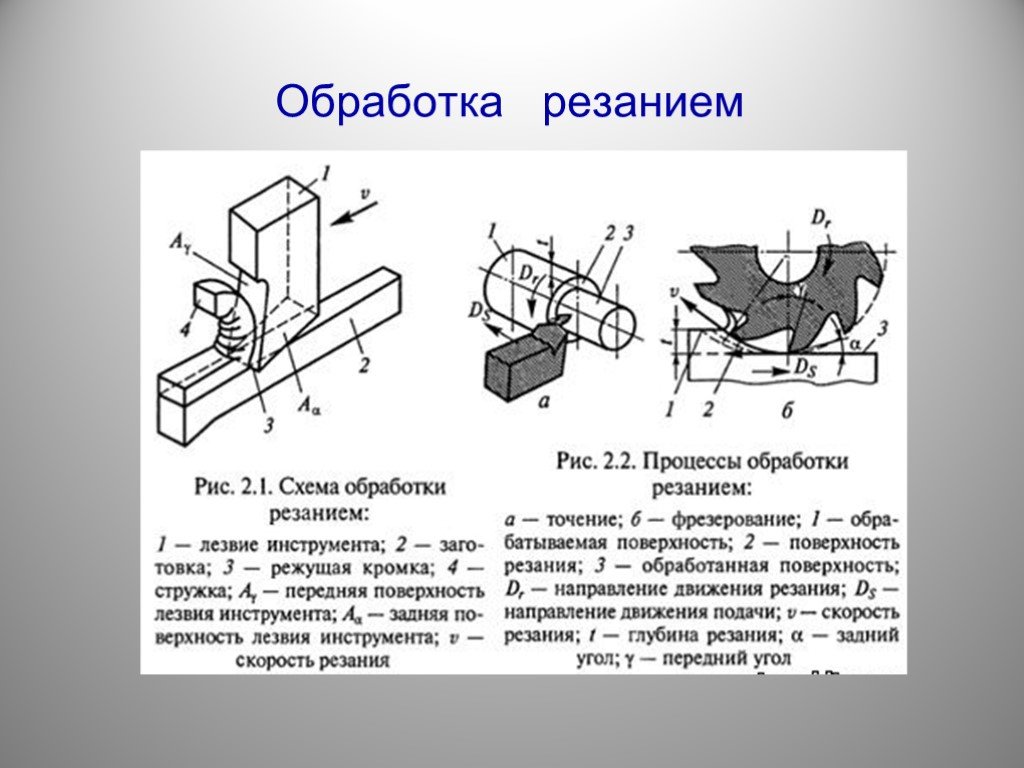

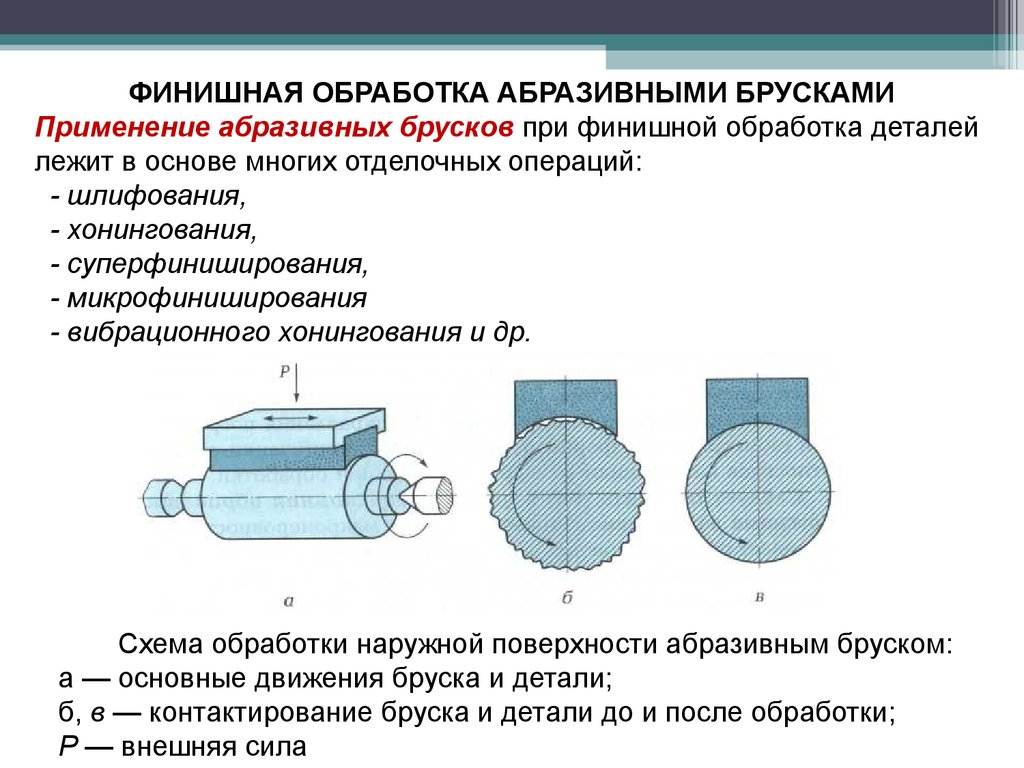

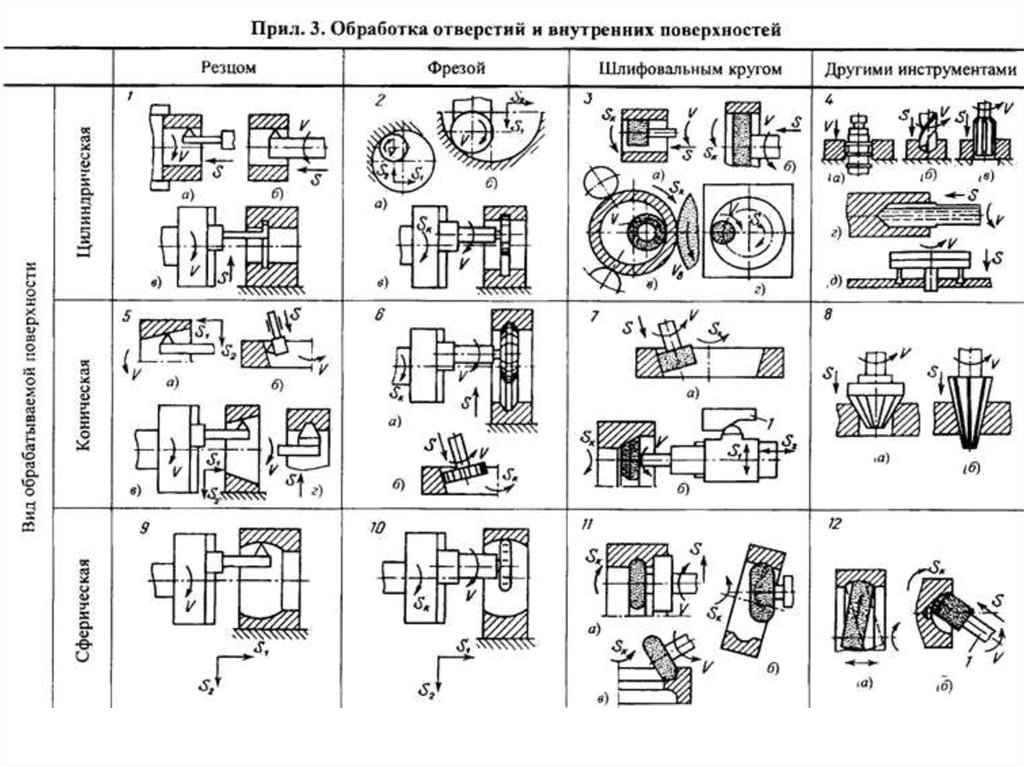

Слесарно-механическая обработка может быть не только самостоятельным способом ремонта деталей, но и являться в ряде случаев необходимой при ремонте деталей другими способами (сваркой и наплавкой, металлизацией, обработкой давлением, гальваническим наращиванием металла). Слесарно-механическая обработка состоит из слесарных работ и механической обработки, которые часто применяют в сочетании между собой. Наиболее распространенными видами слесарно-механической обработки являются: обработка под ремонтные размеры и ремонт деталей с применением добавочных деталей.

Слесарно-механическая обработка состоит из слесарных работ и механической обработки, которые часто применяют в сочетании между собой. Наиболее распространенными видами слесарно-механической обработки являются: обработка под ремонтные размеры и ремонт деталей с применением добавочных деталей.

Обработка деталей под ремонтные размеры. При этом способе ремонта деталь в результате механической обработки получает новый размер, отличающийся от первоначального (номинального) размера по рабочему чертежу, правильную геометрическую форму и требуемую шероховатость поверхности. Этот новый размер детали носит название ремонтного, и он может быть больше или меньше номинального. Сопряженные детали также должны иметь соответствующие ремонтные размеры с тем, чтобы при сборке была обеспечена требуемая посадка.

Согласно ГОСТ 2.604—68 ремонтные размеры делятся на кате-горийные и пригоночные.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Категорийными называются ремонтные окончательные размеры детали, установленные для определенной категории ремонта. Категория ремонтного размера соответствует его порядковому номеру. Детали с категорийными размерами выпускаются промышленностью. К ним относятся поршни, поршневые кольца, поршневые пальцы, тонкостенные вкладыши подшипников шеек коленчатого вала. Применительно к этим размерам ремонтные предприятия ремонтируют под соответствующие категорийные (заранее установленные) ремонтные размеры сопряженные детали: цилиндры блока двигателя, отверстия в верхней головке шатуна, шейки коленчатых валов. В сопряженных деталях с категорийными размерами сохраняется класс точности и посадка, предусмотренные в рабочих, чертежах.

Категория ремонтного размера соответствует его порядковому номеру. Детали с категорийными размерами выпускаются промышленностью. К ним относятся поршни, поршневые кольца, поршневые пальцы, тонкостенные вкладыши подшипников шеек коленчатого вала. Применительно к этим размерам ремонтные предприятия ремонтируют под соответствующие категорийные (заранее установленные) ремонтные размеры сопряженные детали: цилиндры блока двигателя, отверстия в верхней головке шатуна, шейки коленчатых валов. В сопряженных деталях с категорийными размерами сохраняется класс точности и посадка, предусмотренные в рабочих, чертежах.

Пригоночными (свободными) называют ремонтные размеры детали, установленные с учетом припуска на пригонку детали «по месту». В этом случае ремонтируемую деталь обрабатывают лишь до получения правильной геометрической формы и требуемой шероховатости поверхности.

Примером может служить обработка рабочей фаски седла в головке цилиндров (или блоке цилиндров) лишь до выведения следов износа, к которой затем «по месту» притирается клапан двигателя. . Обработка деталей под ремонтные размеры имеет следующие преимущества: увеличение срока службы сложных и дорогих деталей;, высокое качество ремонта.

. Обработка деталей под ремонтные размеры имеет следующие преимущества: увеличение срока службы сложных и дорогих деталей;, высокое качество ремонта.

Наряду с преимуществами этот способ имеет и недостатки: ограничение взаимозаменяемости отремонтированных деталей, которое усложняет ремонт машин и, особенно, снабжение запасными частями вследствие увеличения номенклатуры деталей; снижение износостойкости некоторых деталей после снятия поверхностного слоя-металла.

Категорийные ремонтные размеры устанавливают и утверждают-заранее на основе изучения интенсивности изнашивания поверхностей сопряженных деталей. Каждая рабочая поверхность может иметь один или несколько категорийных ремонтных размеров. Новый ремонтный размер, сообщаемый поверхности детали, зависит от величины ее износа и припуска на обработку.

Рис. 43. Схема ремонтных размеров

Величину износа устанавливают обмером детали соответствующим инструментом. Припуск на обработку назначают с учетом характера обработки, типа оборудования, размера и материала детали. Задавая припуск на обработку, следует иметь в виду величину искажения геометрической формы детали, ее овальность и конусность. Припуск должен способствовать получению правильной геометрической формы изношенной поверхности детали после механической обработки, без наличия следов износа на ее рабочей поверхности.

Задавая припуск на обработку, следует иметь в виду величину искажения геометрической формы детали, ее овальность и конусность. Припуск должен способствовать получению правильной геометрической формы изношенной поверхности детали после механической обработки, без наличия следов износа на ее рабочей поверхности.

Эти формулы определения ремонтных размеров справедливы для случая равномерного износа поверхности вала и сохранения его центра. При тех же условиях и неравномерном износе справедливость выражений сохраняется, только величину р надо брать по максимальному износу.

Таблица 3

В ряде ответственных сопряжений дорожной машины ремонтный размер детали должен быть одинаковым в пределах одного агрегата. Например, все цилиндры одного двигателя должны иметь одинаковый ремонтный размер. Это облегчает ремонт и обеспечивает нормальную работу двигателя. Шейки коленчатых валов также должны быть обработаны под один и тот же ремонтный размер, при этом ремонтный размер шатунных шеек может не совпадать с ремонтным размером коренных шеек.

Ремонтные размеры деталей приводятся в технических условиях на капитальный ремонт дорожных машин. В табл. 3 приведены номинальный и категорийный ремонтные размеры цилиндров двигателя ЯМЗ-238НБ, а в табл. 4 — номинальный и категорийный ремонтные размеры коренных и шатунных шеек коленчатого вала двигателя ЯМЗ-238НБ.

Обработку под ремонтный размер необходимо предусматривать в конце технологического процесса ремонта детали после сварочных, термических, слесарных и других операций.

Невыполнение этих требований может привести к тому, что окончательно обработанные поверхности, например, полированные шейки коленчатого вала, будут деформированы или получат повреждения (риски, царапины и т. п.).

Таблица 4

Рис. 44. Схема установки:

а — втулки на концевую шейку б — гладкой втулки в отверстие; втулки с буртиком в отверстие вала;

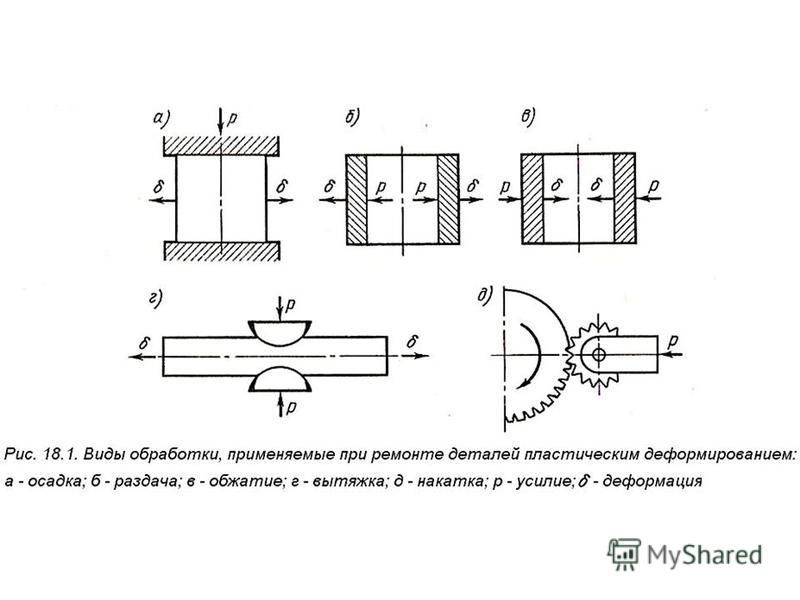

Ремонт с применением добавочных деталей. Ремонт изношенных или поврежденных деталей путем постановки добавочных деталей широко применяется, особенно в ремонтных мастерских. Сущность этого способа ремонта заключается в следующем. Изношенную или поврежденную часть детали механически обрабатывают или удаляют, после чего на нее устанавливают (в большинстве случаев на посадке с гарантированным натягом) или прикрепляют (сваркой, на резьбе и т. п.) к оставшейся годной части специально изготовленную добавочную деталь. Отремонтированные поверхности детали обрабатывают под требуемый размер (в большинстве своем под номинальный) и требуемую шероховатость.

Сущность этого способа ремонта заключается в следующем. Изношенную или поврежденную часть детали механически обрабатывают или удаляют, после чего на нее устанавливают (в большинстве случаев на посадке с гарантированным натягом) или прикрепляют (сваркой, на резьбе и т. п.) к оставшейся годной части специально изготовленную добавочную деталь. Отремонтированные поверхности детали обрабатывают под требуемый размер (в большинстве своем под номинальный) и требуемую шероховатость.

В качестве добавочных деталей применяют гильзы, пластины, кольца, втулки, зубчатые венцы, а также другие части деталей требуемых размеров и формы.

На рис. 44 показаны установки втулок на вал и в отверстие. Размеры добавочных деталей устанавливают с учетом материалов, конструкции и размеров основной детали, а также припуска на обработку после их установки. Толщина стальных втулок при диаметре 20—30 мм рекомендуется 2—2,5 мм, а при диаметре 80— 120 мм — 3—4,5 мм. Для чугунных втулок толщина стенок должна быть в 2 раза больше. Добавочная деталь должна быть из того же материала, что и основная.

Добавочная деталь должна быть из того же материала, что и основная.

Этим способом рекомендуют ремонтировать цилиндры некоторых двигателей, прошедших последний ремонтный размер, а также предельно изношенные концевые шейки валов, гнезда клапанов двигателей, посадочные отверстия под подшипники качения коробок передач, задних мостов, ступиц шестерен, резьбовые отверстия и другие посадочные места.

Рассматриваемый способ ремонта имеет следующие преимущества: позволяет ремонтировать детали со значительным износом; простота и сравнительная дешевизна ремонта сложных и дорогих деталей; высокое качество ремонта.

Наряду с преимуществами этот способ имеет и недостатки: снижает прочность деталей класса валов, особенно работающих при знакопеременных нагрузках; может применяться в том случае, когда конструкция детали позволяет уменьшить диаметр вала или увеличить диаметр отверстия.

Организация рабочих мест. Рабочее место слесаря оборудуется верстаком, оснащенным слесарными тисками. На верстаке должен быть предусмотрен кронштейн с подставкой для размещения технологической документации. К рабочему месту слесаря должен быть подведен трубопровод сжатого воздуха с наконечником для обдува деталей и для привода пневматического инструмента. Часто на рабочем месте слесаря устанавливают сверлильный станок, гидро- или пневмопресс необходимой мощности.

На верстаке должен быть предусмотрен кронштейн с подставкой для размещения технологической документации. К рабочему месту слесаря должен быть подведен трубопровод сжатого воздуха с наконечником для обдува деталей и для привода пневматического инструмента. Часто на рабочем месте слесаря устанавливают сверлильный станок, гидро- или пневмопресс необходимой мощности.

Рис. 45. Планировка рабочего места шлифовщика:

1 — круглошлифовальный станок; 2—стеллаж для кругов; 3 — тележка для распределительных валов; 4 — решетка для ног; 5 — стул; 6 — инструментальная тумбочка; 7 —урна для мусора

Рабочее место станочника должно иметь достаточную площадь для размещения на нем, кроме станка, тумбочки для инструмента, стеллажа для деталей. Инструмент и приспособления должны быть расположены в определенном порядке (инструмент постоянного пользования кладется ближе) и иметь постоянные места.

Перед началом работы необходимый инструмент должен быть разложен в определенной последовательности согласно приемам работы, а на подставке закреплена технологическая карта обрабатываемой детали.

У рабочих мест должны быть предусмотрены стеллажи и площадки для заготовок и деталей. В качестве примера на рис. 45 показана планировка рабочего места шлифовщика для шлифования шеек распределительных валов.

Услуги по ремонту и восстановлению металлообрабатывающего оборудования

В Dan’s Machine Tool, Inc. мы специализируемся на ремонте и восстановлении всех типов металлообрабатывающего оборудования. Клиенты доверяют нам критический ремонт своих мельниц, токарных станков, металлообрабатывающих станков, гибочных станков и другого оборудования, которое обеспечивает бесперебойную работу производства. Когда часть оборудования выходит из строя или не работает должным образом, опытный техник может посетить объект заказчика, чтобы провести первоначальную диагностику. В зависимости от серьезности проблемы, ремонт может быть выполнен на месте или оборудование может быть доставлено на наш объект.

При полной перестройке оборудование очищается, разбирается и все компоненты оцениваются на предмет износа. Любые ремни, втулки, крепежные детали и другие изнашиваемые детали заменяются по мере необходимости, а структурный ремонт рамы и кузова завершается. Направляющие могут быть отшлифованы параллельно и отшлифованы вручную до заводских допусков. Затем машину можно собрать и протестировать в соответствии с требованиями заказчика. Мы также можем ремонтировать и восстанавливать старое оборудование, которое больше не обслуживается большинством мастерских, включая заводы в Бриджпорте. Благодаря нашей обширной сети подержанного оборудования мы поддерживаем значительный запас труднодоступных запасных частей, утилизированных от старого оборудования. Для получения дополнительной информации о возможностях ремонта и восстановления нашего оборудования см. таблицу ниже или свяжитесь с нами напрямую.

Любые ремни, втулки, крепежные детали и другие изнашиваемые детали заменяются по мере необходимости, а структурный ремонт рамы и кузова завершается. Направляющие могут быть отшлифованы параллельно и отшлифованы вручную до заводских допусков. Затем машину можно собрать и протестировать в соответствии с требованиями заказчика. Мы также можем ремонтировать и восстанавливать старое оборудование, которое больше не обслуживается большинством мастерских, включая заводы в Бриджпорте. Благодаря нашей обширной сети подержанного оборудования мы поддерживаем значительный запас труднодоступных запасных частей, утилизированных от старого оборудования. Для получения дополнительной информации о возможностях ремонта и восстановления нашего оборудования см. таблицу ниже или свяжитесь с нами напрямую.

Информация о запросе

Фотогалерея до и после ремонта и восстановления

Leblond Токарный станок.

Сборка и ремонт токарного станка LeBlond

Ремонт токарного станка LeBlond

Завершенный ремонт токарного станка LeBlond

(нажмите на миниатюру, чтобы увеличить)

Mori Seiki Lathe Repair & Rebuild

До получения Mori Seiki Lathe

Оригинальный Mori Seiki Lathe

Ремонт и восстановление Mori Seiki Lathe

Ремонт Mori Seiki Lathe

Ремонт Mori Seiki Lathe 9000 Токарный станок

Ремонт и восстановление токарного станка Mori Seiki

После — восстановление токарного станка Mori Seiki

Завершенный ремонт и восстановление токарного станка Mori Seiki

(нажмите на миниатюру, чтобы увеличить)

Ремонт и восстановление фрезерных станков в Бриджпорте

До — Ремонт и восстановление фрезерных станков в Бриджпорте

До — Ремонт и восстановление фрезерных станков в Бриджпорте

После — Ремонт и восстановление фрезерных станков в Бриджпорте

После — Ремонт и восстановление фрезерных станков в Бриджпорте 90 002 90 ( нажмите на миниатюру для увеличения)

Презентация проектов по ремонту и реконструкции металлообрабатывающего оборудования

Машины и марки, которые мы ремонтируем

- Фрезерные станки

- Акра

Бриджпорт

Цинциннати

Кларк - Кент

Джет

Лагун

Все импортные фрезерные станки

- Акра

- Токарные станки

- Акра

Кларк

Кадиллак

Хардиндж - Кент

Мори Сэйки

ЛеБлонд

Уэбб

Все токарные станки импортного производства

- Акра

- Плоскошлифовальные станки

- Бояр Шульц

Хариг

Кент - Мицуи

Весь импорт

- Бояр Шульц

Ремонт и восстановление металлообрабатывающего оборудования

- Возможности

- Ремонт

Восстановление - Соглашения о техническом обслуживании

Поставка запасных частей

- Ремонт

- Доступные типы оборудования

- Мельницы

Токарные станки

Измельчители

Пилы

Ножницы - Металлурги

Бендеры

Прокатное оборудование

Маршрутизаторы

Прессы

- Мельницы

- Процессы ремонта и восстановления

- Полное восстановление

Ремонт головки

Восстановление шпинделя - Зачистка направляющих

Реставрация стола

- Полное восстановление

- Марки

- Машины JET

Акра

Скотчман - Эрколина

Шевалье

величественный

- Машины JET

- Автоматика

- Руководство

ЧПУ

- Дополнительные услуги

- Ремонт

Запасные части

Покупка подержанного оборудования

- Время выполнения заказа

- Расценки на основе работы

- Обслуживаемые отрасли

- Металлообработка

Производство

Производственные цеха

Dan’s Machine Tool, Inc.

предлагает профилактическое обслуживание и диагностический осмотр станков с ЧПУ и ручного оборудования:

предлагает профилактическое обслуживание и диагностический осмотр станков с ЧПУ и ручного оборудования:

ФРЕЗЕРНЫЕ СТАНКИ, ШЛИФОВАЛЬНЫЕ МАШИНЫ, ТОКАРНЫЕ СТАНКИ, ЛЕНТОЧНЫЕ ПИЛЫ, СВЕРЛИЛЬНЫЕ ПРЕССЫ, ПРОБИВНЫЕ ПРЕССЫ, НОЖНИЦЫ И ТОРМОЗА И Т.Д.

Наше профилактическое обслуживание может быть выполнено Экономично от до Предотвращение оборудования Поломки до того, как они произойдут, и уведомят вас о потенциальных проблемах безопасности !

Техническое обслуживание и диагностический осмотр состоят из нескольких ключевых этапов, которые помогают предотвратить преждевременный износ жизненно важных компонентов вашего оборудования. Наша диагностическая инспекция позволяет узнать, соответствует ли ваше оборудование заводским допускам, и полностью раскрыть свой потенциал.

Наше профилактическое обслуживание и диагностический осмотр включают:

Оси для испытаний, шпиндели, патроны, заднюю бабку, ходовые винты, шарико-винтовые пары и направляющие станины на наличие чрезмерного биения и люфта.

Убедитесь, что смазочная и гидравлическая системы распределяются правильно. Слив и повторное наполнение смазочных и гидравлических резервуаров новой консистентной смазкой, смазкой Way Lube и/или гидравлическими жидкостями. Также проверьте старые смазки на наличие загрязнений!

Запустите оборудование, чтобы убедиться, что все механизмы подачи, шестерни, двигатели, шпиндели и т. д. работают свободно и правильно.

Проверьте все электрические компоненты, кабелепроводы, выключатели, аварийные выключатели и электрические шкафы, чтобы обеспечить безопасность оператора!

Во время технического обслуживания наши механики отрегулируют стрелы, смазочные фитинги, ручки, незакрепленные трубопроводы и электрические соединения. Также удаление мусора, излишков жира и смазки с корпуса и рабочих зон техники.

Предоставление вашей компании полного диагностического отчета с подробным описанием результатов.

ТРЕБУЕТСЯ ЗАКАЗ НА ПОСТАВКУ, ПОЖАЛУЙСТА, ЗВОНИТЕ ПО РАСПИСАНИЮ

НАШИ УСЛОВИЯ: НЕТТО ПО ЗАВЕРШЕНИЮ

Вернуться к началу

Техническое обслуживание металлообработки — Grainger KnowHow

Сегодня металлообработка представляет собой обширную отрасль, охватывающую широкий спектр областей применения, каждая из которых имеет свои требования и набор навыков. По мере развития отрасли появились две важные стороны дисциплины: производство, или те задачи и оборудование, которые необходимы для производства готового продукта для продажи, и техническое обслуживание.

По мере развития отрасли появились две важные стороны дисциплины: производство, или те задачи и оборудование, которые необходимы для производства готового продукта для продажи, и техническое обслуживание.

Термин техническое обслуживание металлообработки относится ко многим задачам на объекте или на рабочей площадке, которые необходимы для поддержания повседневной работы. Техническое обслуживание, требующее металлообработки, включает ремонт механических, сантехнических или электрических устройств. Он также включает задачи планового профилактического обслуживания, необходимые для поддержания работоспособности объекта и безопасности людей, находящихся на объекте.

Независимо от того, является ли объект производственным предприятием, школой или больницей, в большинстве из них есть ремонтная мастерская с инвентарем, включающим инструменты и оборудование, необходимые для выполнения ремонтных работ по металлообработке. Для некоторых задач требуется более тяжелое стационарное оборудование и закрытая территория вдали от других людей, находящихся в здании, по соображениям безопасности, в то время как другие виды ремонта могут выполняться в любом месте на территории объекта и требуют специальных переносных инструментов. Эти текущие задачи по металлообработке имеют решающее значение для поддержания продуктивной работы объекта.

Эти текущие задачи по металлообработке имеют решающее значение для поддержания продуктивной работы объекта.

Общее техническое обслуживание Металлообрабатывающие операции

Работы по техническому обслуживанию, требующие металлообработки, выполняются повсеместно. Вот руководство по ключевым типам процессов металлообработки, которые происходят в разных отраслях, и некоторые инструменты, используемые для каждого из них.

Шлифовка

Шлифовка — это ремонтная работа, которую можно выполнить с использованием различных видов оборудования. Большинство шлифовальных станков приводится в действие электродвигателем или сжатым воздухом. Например, шлифовальный круг в ремонтной мастерской используется для многих задач, включая заточку инструмента, ремонт или отделку поверхности, например удаление ржавчины. Ручная угловая шлифовальная машина может использоваться для ремонтных работ вне мастерской, например, для ремонта раствора.

Пиление и резка

Подобно шлифовке, пиление и резка могут выполняться в стационарном металлообрабатывающем цехе, как в случае использования ленточной пилы, или для работ на объекте, для которых потребуется переносная абразивная пила, также известная как резка. от пилы или отрубной пилы. Эти электроинструменты обычно используются для резки твердых материалов, таких как металл, таких как арматура, плитка и бетон. Режущее действие выполняется абразивным диском (похожим на тонкий шлифовальный круг).

от пилы или отрубной пилы. Эти электроинструменты обычно используются для резки твердых материалов, таких как металл, таких как арматура, плитка и бетон. Режущее действие выполняется абразивным диском (похожим на тонкий шлифовальный круг).

Сварка

Ремонтная сварка предназначена для ремонта деталей, используемых для обеспечения производственных или инфраструктурных потребностей на объекте. Ремонтная сварка может выполняться где угодно, либо в момент необходимости, например, на самой производственной линии, либо для ремонта оборудования за пределами площадки. Другие задачи будут выполняться в ремонтном или производственном цеху. Есть три типа сварки; Металл в инертном газе или MIG, вольфрам в инертном газе или TIG и сварка стержнем. Сварка MIG использует электрическую дугу между расходуемым проволочным электродом и металлом заготовки, нагревая металл заготовки и вызывая его плавление и соединение. Сварка MIG является наиболее широко используемым типом сварки в промышленности. В сварке TIG используется неплавящийся вольфрамовый электрод для создания электрической дуги, которая соединяет материал с помощью тепла, и используется присадочный металл в виде ручного стержня. Сварщики используют TIG для сварки меди, титана или двух разнородных металлов. Stick — это операция ручной сварки, при которой используется плавящийся электрод (или палка), покрытый флюсом для получения сварного шва.

В сварке TIG используется неплавящийся вольфрамовый электрод для создания электрической дуги, которая соединяет материал с помощью тепла, и используется присадочный металл в виде ручного стержня. Сварщики используют TIG для сварки меди, титана или двух разнородных металлов. Stick — это операция ручной сварки, при которой используется плавящийся электрод (или палка), покрытый флюсом для получения сварного шва.

Ручная обработка

Ручная обработка относится ко многим процессам металлообработки, в которых используется ручное оборудование для вырезания элементов в металле. Многие из современных металлообрабатывающих цехов теперь используют программируемую обработку с ЧПУ для выполнения работы традиционной или ручной обработки. И хотя преимущества станков с числовым программным управлением (ЧПУ) очевидны, включая повышенную точность, более высокую производительность и однородность, как ручная обработка, так и обработка с ЧПУ играют важную роль в различных отраслях промышленности. Ручная обработка является отличной альтернативой обработке с ЧПУ, особенно когда речь идет о техническом обслуживании. К операциям ручной обработки относятся сверление, нарезание резьбы, фрезерование, высечка, токарная обработка и нарезание резьбы. Для каждого из этих процессов требуются специальные инструменты, такие как сверла, развертки, концевые фрезы и метчики.

Ручная обработка является отличной альтернативой обработке с ЧПУ, особенно когда речь идет о техническом обслуживании. К операциям ручной обработки относятся сверление, нарезание резьбы, фрезерование, высечка, токарная обработка и нарезание резьбы. Для каждого из этих процессов требуются специальные инструменты, такие как сверла, развертки, концевые фрезы и метчики.

График технического обслуживания

Хороший план технического обслуживания металлообработки может помочь поддерживать ваше предприятие в отличном состоянии и поможет вам предотвратить любые потенциальные проблемы до того, как они станут дорогостоящими эксплуатационными проблемами. Лучший вариант регулярного технического обслуживания по предсказуемому графику — сокращение времени простоя. Любое время простоя или время, когда операции не выполняются по расписанию, может дорого обойтись. Чем дольше объект простаивает, тем выше стоимость, поэтому важно всегда иметь людей, инструменты и инвентарь для выполнения задач по техническому обслуживанию металлообработки.