Содержание

Восстановление деталей полимерными материалами

Восстановление деталей полимерными материалами

Полимеры — это высокомолекулярные соединения, молекулы которых состоят из большого числа одинаковых группировок, соединенных химическими связями.

Профессор, доктор технических наук Г. В. Мотовилин разработал технологию восстановления деталей полимерными материалами в виде эпоксидных композиций в авторемонтном производстве. Эпоксидные композиции широко применяют для заделки трещин и пробоин в корпусных деталях.

В состав эпоксидных композиций входят эпоксидная смола ЭД-16 или ЭД-20, пластификатор, наполнители и отвердители. Пластификаторами служат дибутилфталат ДБФ, полиэфир МГФ-9, тиокол НВБ-2. В качестве отвердителей применяются полиэтиленполиамин ПЭПА, отвердитель УП-583. Одновременно и пластификатором, и отвердителем являются низкомолекулярные полиамидные смолы Л-18, Л-19, Л-20. В табл. 11 приведены некоторые составы эпоксидных композиций.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Для ремонтных целей также могут быть использованы клеи холодного отверждения УП-5-177 и УП-5-177-1 —композиции на основе модифицированной эпоксидной смолы и отвердителя УП-5-159, отверждающиеся как на воздухе, так и в воде (пресной и морской).

Для приготовления композиций эпоксидная смола ЭД-16 подогревается до жидкотекучего состояния (при температуре 60… 70 °С) в ванне с горячей водой или у источника с равномерным нагревом. В фарфоровом или металлическом сосуде в горячую смолу вводится пластификатор и состав перемешивается в течение 5—8 мин. После этого по частям добавляется наполнитель, который должен быть сухим, и приготовленная смесь тщательно перемешивается.

Полученный состав может длительно (1—2 года) храниться в закупоренной таре в прохладном и темном месте. Непосредственно перед употреблением в тройную смесь вводится отвердитель. При этом температура смеси не должна превышать 30 °С. Срок нанесения композиции после введения ПЭПА составляет 30—60 мин при комнатной температуре.

При этом температура смеси не должна превышать 30 °С. Срок нанесения композиции после введения ПЭПА составляет 30—60 мин при комнатной температуре.

—

Полимерные материалы и их свойства. При восстановлении деталей машин в ремонтной практике все шире применяют пластмассы. Полимерные материалы имеют большой диапазон положительных свойств: простота восстановления и изготовления деталей, хорошие фрикционные и антифрикционные качества, достаточная прочность, масло-, бензо- и водостойкость, небольшая трудоемкость и низкая стоимость. К недостаткам полимерных материалов можно отнести изменение их физико-механических свойств с изменением температуры и срока службы, сравнительно низкие твердость, усталостная прочность и теплостойкость.

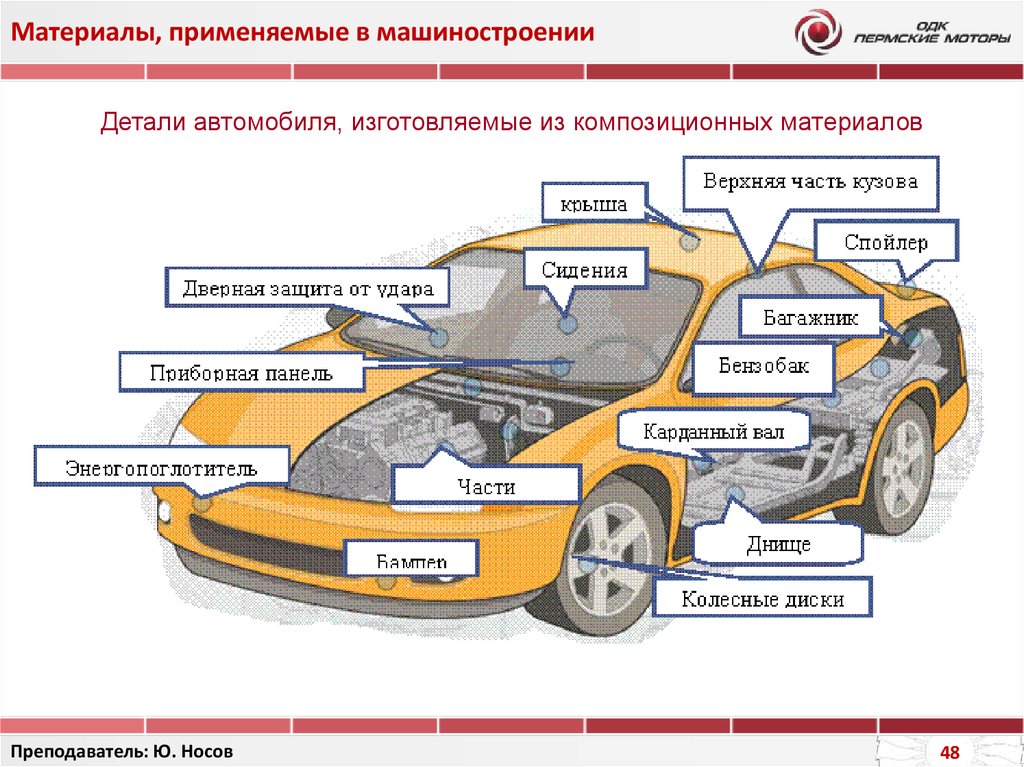

При ремонте машин наибольшее применение получили композиции материалов на основе эпоксидных смол, полиамиды (68, НД, ВД и др.), волокнит АГ-4, текстолит, эластомер ГЭН-150(В), герметики типа «Эластосил» и синтетические клеи. Промышленность выпускает специальные аптечки и наборы полимерных материалов для ремонта машин.

Ремонтная аптечка АРПК ГОСНИТИ предназначена для ремонта тракторов, автомобилей и других машин в полевых условиях. В ее состав входят эпоксидная смола ЭД-16 с отвердителем и пластификатором, железный порошок, алюминиевый порошок ПАК-1, стеклолента, стеклоткань, герметик «Эластосил» 137—83, стальные, алюминиевые пластины и вспомогательные материалы для выполнения необходимых операций при ремонте.

Набор полимерных материалов для ремонта сельскохозяйственной техники (ТУ 6-09-4090—75) предназначен для заделки трещин, пробоин, восстановления изношенных поверхностей неподвижных сопряжений, резьбовых соединений, ремонта трубопроводов и других операций в мастерских. Набор содержит эпоксидную смолу, отвердитель (полиэтиленполиамин) и пластификатор (дибутилфталат).

Восстановление деталей составами на основе эпоксидных смол.

Составы на основе смолы ЭД-16 применяют для склеивания хорошо подогнанных одна к другой деталей, заделки трещин, пробоин и нанесения покрытий на изношенные поверхности. Составы изготавливают в зависимости от требуемых механических свойств поверхности и условий работы. Для восстановления деталей, работающих пРи температуре от —70 °С до +120 °С, рекомендуют следующие составы. На 100 частей (по массе) эпоксидной смолы ЭД-16 берут —8 частей отвердителя (полиэтиленполиамина), 12…15 частей пластификатора (дибутилфталата) и в качестве наполнителя используют железный порошок, алюминиевый порошок ПАК-1 или Цемент марки «500».

Составы изготавливают в зависимости от требуемых механических свойств поверхности и условий работы. Для восстановления деталей, работающих пРи температуре от —70 °С до +120 °С, рекомендуют следующие составы. На 100 частей (по массе) эпоксидной смолы ЭД-16 берут —8 частей отвердителя (полиэтиленполиамина), 12…15 частей пластификатора (дибутилфталата) и в качестве наполнителя используют железный порошок, алюминиевый порошок ПАК-1 или Цемент марки «500».

Состав без наполнителей применяют для закрепления втулок и колец при восстановлении с использованием дополнительных деталей. При заделке трещин и пробоин в стальных и чугунных деталях в качестве наполнителя вводят железный порошок— 160 частей или цемент — 120 частей, а при восстановлении алюминиевых деталей — алюминиевый порошок — 30…40 частей.

Приготовление составов заключается в следующем. Эпоксидную смолу разогревают в таре до температуры 60…80°С, добавляют дибутилфталат и смесь перемешивают. Затем, если необходимо, вносят наполнитель, предварительно высушенный в течение 2…3 ч при температуре 100 …120 °С. Отвердитель (полиэтиленполиамин) добавляют перед употреблением состава. Его так же, как и напол: нитель, перед внесением в состав выпаривают в вакуум-сушильном шкафу в течение 3 ч при температуре 110… 115 °С. Готовый состав необходимо использовать в течение 20…25 мин. Перед нанесением состава поверхности должны быть очищены до металлического блеска и обезжирены.

Отвердитель (полиэтиленполиамин) добавляют перед употреблением состава. Его так же, как и напол: нитель, перед внесением в состав выпаривают в вакуум-сушильном шкафу в течение 3 ч при температуре 110… 115 °С. Готовый состав необходимо использовать в течение 20…25 мин. Перед нанесением состава поверхности должны быть очищены до металлического блеска и обезжирены.

Заделка трещин и пробоин. После определения размеров трещины концы ее засверливают сверлом диаметром 3 мм, а трещину по всей длине разделывают под углом 60…70° на глубину 2…3 мм. Если толщина стенки детали менее 2 мм, разделку трещин не делают. Вдоль трещины зачищают поверхность на расстоянии 40…50 мм по обе стороны трещины. Приготовленный состав наносят на обезжиренную поверхность слоем 0,1…0,15 мм, а шов уплотняют шпателем. Накладывают заплату из стеклоткани так, чтобы она перекрывала трещину на 20…25 мм по обе стороны, и прикатывают заплату роликом. Затем наносят второй слой состава, накладывают вторую заплату и также прикатывают ее роликом. На вторую заплату снова наносят слой состава и оставляют для отверждения.

На вторую заплату снова наносят слой состава и оставляют для отверждения.

Рис. 1. Заделка трещин полимерными материалами:

а — разделка трещины; б — нанесение состава; в — прикатывание заплаты роликом; г — заделанная трещина; 1 — ролик; 2 — заплата; 3 — слой состава.

Рис. 2. Заделка пробоин с помощью полимерных материалов:

а — наращиванием заподлицо; б — наращиванием накладок внахлестку; 1 — накладки из стекловолокна; 2 — проволока; 3 — металлическая накладка.

Пробоины заделывают обычно на необработанных поверхностях и площадью не более 600 см2 по двум вариантам.

1. При наращивании стенки заподлицо применяют металлическую накладку и закрепляют ее проволокой. Стеклоткань укладывают по всей толщине стенки.

2. При наложении накладки внахлестку сверлят отверстия диаметром 3 мм вокруг пробоины или закрепляют металлическую накладку болтами.

Технологические процессы нанесения состава, наложения накладок и отверждения такие же, как и при заделке трещин.

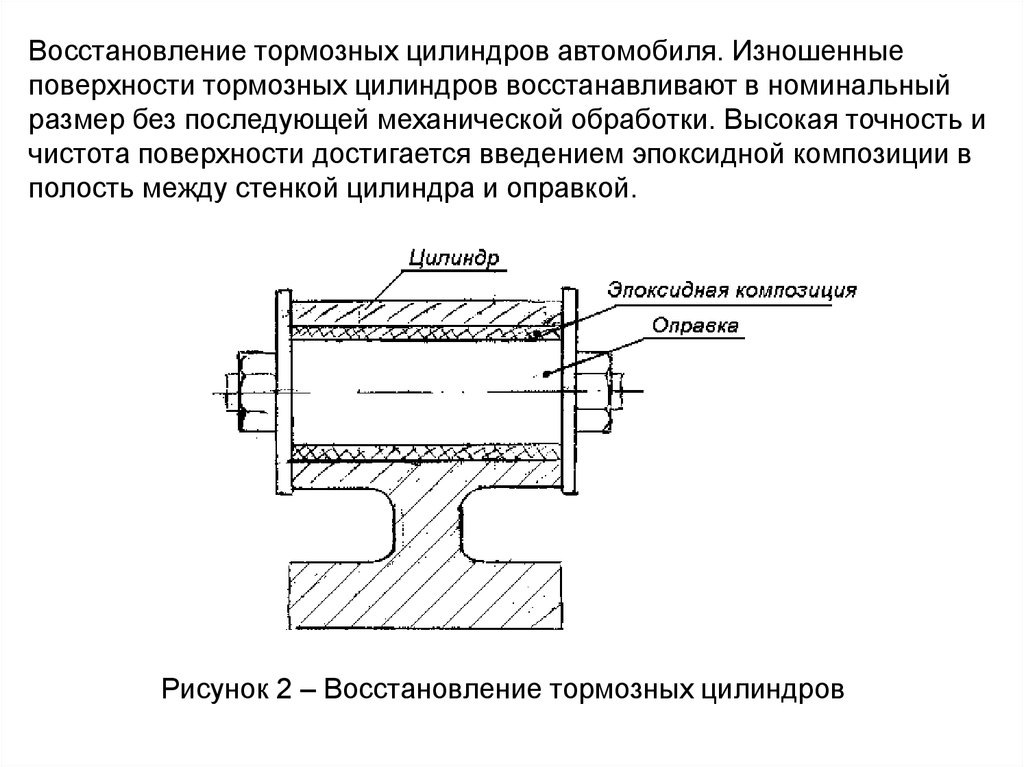

Восстановление изношенных отверстий эпоксидными составами. На подготовленную поверхность изношенных отверстий наносят состав и через 30 мин при помощи специальной оправки заданного размера протягиванием формируют размер отверстия. Оправку предварительно смазывают тонким слоем масла. Отверждение нанесенного слоя выполняют по одному из режимов: выдержка 4…5 ч при температуре 60°С или 2 ч при 100 °С.

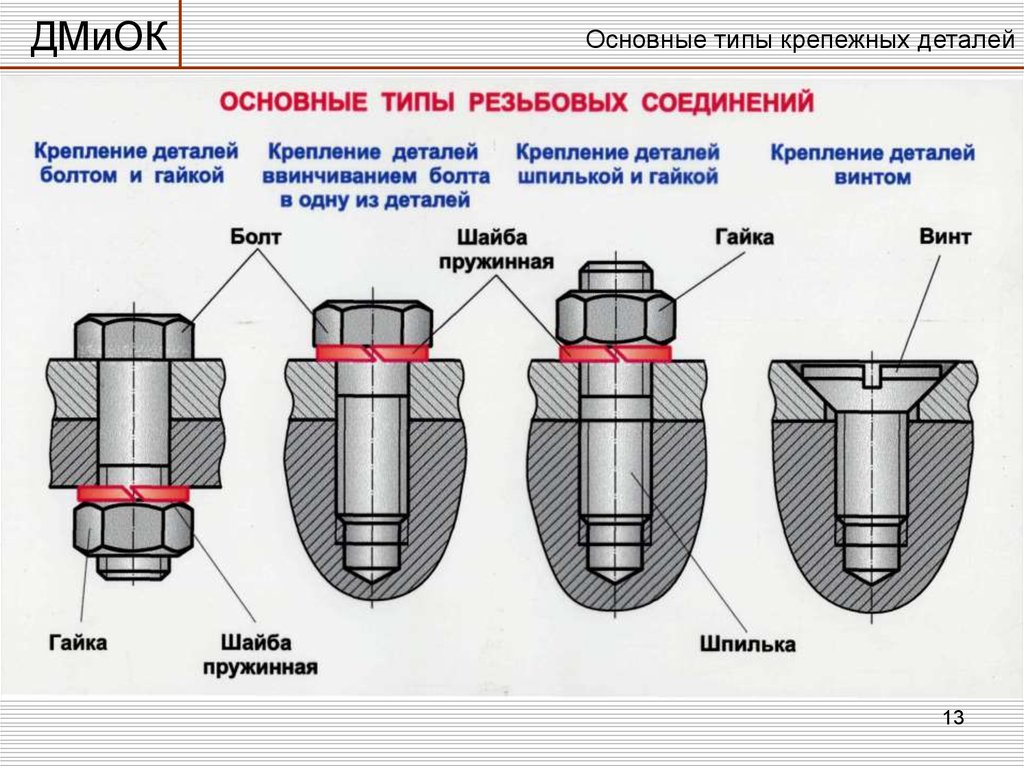

Склеивание деталей синтетическими клеями. Для склеивания деталей чаще всего применяют клеи ВС-10Т и типа БФ.

Клеи ВС-ЮТ используют в основном для приклеивания накладок к тормозным колодкам и дискам сцепления, но их можно успешно использовать также и для склеивания металлов, стекло-текстолитов и других материалов. Режим отверждения: давление прижатия склеиваемых поверхностей 0,2…0,4 МПа, температура — 175…185 °С, продолжительность 1,5…2,0 ч.

Клеи БФ-2, БФ-4 и БФ-6 используют для тех же целей, что и клей ВС-ЮТ. Клей БФ-4 дает более пластичные соединения, а клей БФ-6 — еще более эластичные соединения, поэтому его применяют в основном для склеивания фетра, резины, тканей, войлока и других эластичных материалов. Режим отверждения этих клеев: давление 0,5…1,0 МПа, температура 140…160 °С, продолжительность 1,0…1,5 ч.

Режим отверждения этих клеев: давление 0,5…1,0 МПа, температура 140…160 °С, продолжительность 1,0…1,5 ч.

Поверхности, подлежащие склеиванию, тщательно очищают от грязи, масла и оксидов. Остатки старых полимерных материалов удаляют механической обработкой резцами и специальными порошками. Металлические поверхности зачищают до блеска наждачными кругами и создают достаточную шероховатость. После этого поверхности протирают ацетоном или бензином и сушат в течение 10 мин. Наносят клей тонким слоем (0,1…0,15 мм) и выдерживают при комнатной температуре 10… 15 мин, затем наносят второй слой клея и снова сушат. Склеиваемые поверхности накладывают одна на другую и сжимают их специальными приспособлениями. Сжатые поверхности подвергают термообработке (отверждению клеевого шва) в шахтных печах, специальных шкафах и другими способами по режиму, соответствующему применяемому клею.

Нанесение толстых (более 0,5 мм) слоев клея резко снижает прочность соединения. Для уменьшения остаточных напряжений склеенное соединение после нагрева и выдержки медленно охлаждают вместе с печью до температуры 100 °С в течение 50…60 мин, затем на воздухе до температуры 20…25°С в течение 2…3 ч.

По такой технологии приклеивают фрикционные накладки на диски сцепления, тормозные колодки и другие детали с использованием клея ВС-10Т.

Существуют и другие способы приклеивания фрикционных накладок. Например, все более широкое применение получает способ приклеивания накладок с использованием готовой клеевой ленты. Хлопчатобумажную ленту пропитывают клеем ВС-ЮТ в специальных установках и просушивают по определенному режиму. При склеивании отрезают необходимый размер ленты, прокладывают ее между поверхностями, подлежащими склеиванию, сжимают их в приспособлении под давлением 0,2…0,3 МПа и подвергают термообработке по режиму: нагрев до температуры 180 ±5°С и выдержка в течение 1,5 ч.

В клеевых соединениях возможны дефекты: непроклеи, слишком тонкие («голодные») или толстые клеевые швы, неотвердевшие клеевые швы и др. Поэтому после склеивания любым способом детали подвергают контролю вибрационным, вакуумным, акустическим или ультразвуковым методом. Тормозные колодки часто проверяют выборочно под прессом. Качество приклеивания накладок оценивают по усилию, выдерживаемому без разрушения. Для машин разных марок оно различно.

Качество приклеивания накладок оценивают по усилию, выдерживаемому без разрушения. Для машин разных марок оно различно.

—

В последние годы в ремонтном производстве широко применяют различные виды синтетических материалов. Их используют при устранении механических повреждений на деталях (трещины, пробоины, отколы), компенсации износа рабочих поверхностей деталей, а также при соединении деталей склеиванием.

Пластмассы подразделяются на две большие группы: термореактивные (реактопласты) и термопластические (термопласты) . Термореактивные пластмассы при нагревании отверждаются и теряют свои пластические свойства, а термопластические — размягчаются, и в этом состоянии им можно придать любую форму. При охлаждении они снова затвердевают. Из термореактивных пластмасс наиболее широко применяют эпоксидные составы, состоящие из связующих веществ, отвердителей, пластификаторов и наполнителей.

В качестве связующего вещества в эпоксидные составы входит эпоксидная смола, представляющая собой вязкую жидкость светло-коричневого цвета. Для придания эпоксидным составам требуемых физико-механических свойств в них вводят наполнители: стальной или чугунный порошок, алюминиевую пудру, порошки талька, асбеста, графита и др.

Для придания эпоксидным составам требуемых физико-механических свойств в них вводят наполнители: стальной или чугунный порошок, алюминиевую пудру, порошки талька, асбеста, графита и др.

На эпоксидной основе с наполнителем в виде порошка железа и портландцемента готовят клеевую композицию. В качестве растворителя применяют дибутилфталат. Непосредственно перед употреблением в раствор добавляют полиэтиленполиамин и тщательно перемешивают в течение 5—10 мин. Клеевую композицию наносят на обе склеиваемые детали, соединяют их и стягивают болтами для фиксации. После отверждения состава деталь обретает нужные свойства.

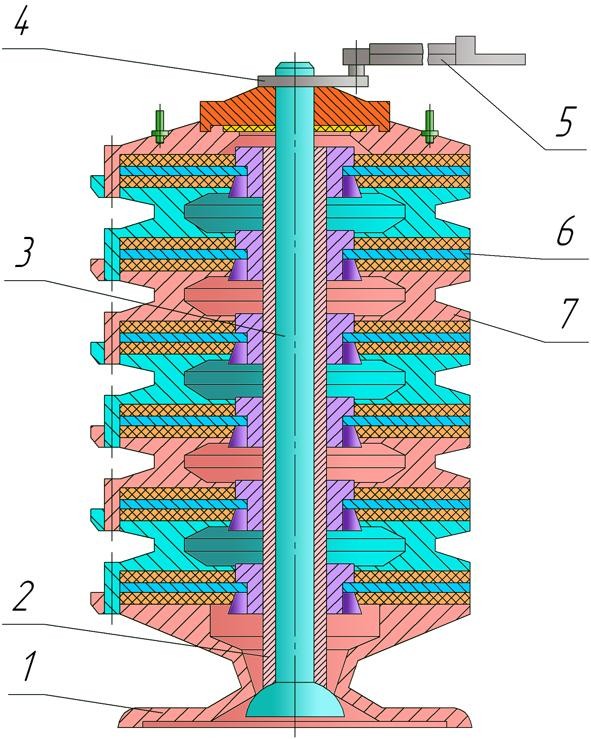

Для восстановления изношенных цилиндрических поверхностей в корпусных деталях трансмиссий тракторов применяют ремонтные кольца, устанавливаемые в корпус на эпоксидных смолах. Кольца изготовляют из стальной ленты толщиной 0,5 мм (ширина зависит от длины и диаметра восстанавливаемого отверстия).

Изношенные отверстия корпуса обрабатывают до размера, обеспечивающего свободное (с зазором) размещение в них втулок (колец) при центрировании. Кольца устанавливают в соответствующие отверстия корпуса, на внутреннюю поверхность которого нанесен клеевой состав, и центрируют с помощью специальных приспособлений. Можно также наносить клеевой состав на наружную поверхность кольца, при центрировании которого в корпусе лишнее количество состава будет вытеснено из зазора. После установки корпус выдерживают до отверждения состава при температуре 20° С в течение 72 ч.

Кольца устанавливают в соответствующие отверстия корпуса, на внутреннюю поверхность которого нанесен клеевой состав, и центрируют с помощью специальных приспособлений. Можно также наносить клеевой состав на наружную поверхность кольца, при центрировании которого в корпусе лишнее количество состава будет вытеснено из зазора. После установки корпус выдерживают до отверждения состава при температуре 20° С в течение 72 ч.

Технологический процесс можно использовать для восстановления. посадочных мест корпусов, коробок передач, корпусов трансмиссии, переднего и заднего мостов тракторов и строительных машин.

Для ремонта промышленностью выпускается набор синтетических материалов, в который входят: эпоксидная смола ЭД-16 (связующее) —3 кг; дибутилфталат (пластификатор) —0,5 кг; полиэтиленполиамин (отвердитель) — 0,37 кг. Набор предназначен для приготовления эпоксидных составов, используемых при ремонте техники на ремонтных предприятиях и в мастерских.

Тонкослойные полимерные покрытия на основе эпоксидных порошковых материалов применяют при ремонте посадочных мест подшипников корпусных деталей, например постелей коренных подшипников блоков цилиндров двигателей, и при ремонте деталей типа «вал» с восстановлением номинальных размеров.

Для ремонта кабин и облицовки тракторов и строительных машин используют газопламенный способ нанесения пластмассы ПФН-12 и ТПФ-37 с помощью установки УПН-6-63.

В качестве клеев, растворов, паст, замазок с любой вязкостью и необходимыми наполнителями может применяться герметизирующий эластомер ГЭН-150(В), состоящий из каучука и смолы. Его применяют также в виде пленок толщиной от 10 мкм до 10 мм с различной твердостью и пластичностью в зависимости от добавки наполнителя или без него и применяемой термообработки.

Эластомер ГЭН-150(В) обладает высокой адгезией и хорошей эластичностью, выдерживает высокие давления и значительные перегрузки, создает большое сопротивление прохождению тока.

Распрессовочные усилия при применении пленки эластомера в зависимости от натяга и обработки сопрягаемых деталей повышаются в 2—3 раза по сравнению с прессовой посадкой без пленки. Детали, на которые нанесена пленка эластомера, могут работать, храниться и транспортироваться при температуре —20 и +145 °С.

Ремонт деталей полимерными материалами, заделка трещин и пробоин.

При

производстве, техническом обслуживании

и ремонте машин

получили широкое применение различные

виды синтетических,

полимерных, композиционных материалов

и пластических масс

на их основе.

Полимерные

материалы при восстановлении деталей

(сборочных

единиц) могут применяться для заделки

в деталях трещин, пробоин и других

механических повреждений, при соединении

деталей

склеиванием, а также для устранения

износов рабочих поверхностей.

Перспективность использования полимерных

материалов

обуславливается простотой технологического

процесса восстановления

деталей и применяемого оборудования,

небольшой трудоемкостью,

достаточно высокими свойствами

синтетических материалов

и их низкой стоимостью.

Полимеры

— высокомолекулярные органические

соединения искусственного или

естественного происхождения — делят

на две группы:

термопластические

(термопласты) — полиэтилен, полиамиды

и другие материалы, которые при нагревании

способны размягчаться и подвергаться

многократной переработке;термореактивные

(реактопласты) — эпоксидные композиции,

текстолит и другие материалы, которые

при нагревании вначале размягчаются,

а затем, в результате химических реакций

затвердевают

и необратимо переходят в неплавкое и

нерастворимое состояние.

Пластмассы

— композиционные материалы, изготовленные

на основе полимеров, способные при

заданных температуре и давлении

принимать определенную форму, которая

сохраняется в условиях

эксплуатации. Кроме полимера, являющегося

связующим веществом,

в состав пластмассы входят наполнители,

пластификаторы,

отвердители, ускорители и другие добавки.

Содержание наполнителей

(металлический порошок, цемент, графит,

ткань и др.)

может достигать 70 %.

Пластмассы

применяют для восстановления размеров

деталей, заделки

трещин и пробоин, герметизации и

стабилизации неподвижных

соединений, изготовления некоторых

деталей и пр.

Пластмассы

наносят намазыванием, газопламенным

напылением,

вихревым, вибрационным способами, литьем

под давлением,

прессованием и др.

Для

обеспечения надежной адгезии полимера

с деталью ее поверхность

должна быть тщательно подготовлена,

для чего производятся

очистка от грязи, механическая обработка

или зачистка поверхности

шлифовальной шкуркой, тщательное

обезжиривание (в

щелочных растворах, ацетоном, бензином

и др. ) с последующей сушкой.

) с последующей сушкой.

Для увеличения сцепляемости полимера

с поверхностью детали

у последней сверлят отверстия, нарезают

канавки, резьбу, проводят

струйную обработку и т.д.

В

ремонтном производстве используют

составы на основе эпоксидных

смол (табл.13)

чаще

всего смолу ЭД-16. Составы приготавливают

путем ввода в эпоксидную смолу

отвердителей, пластификаторов и

наполнителей. Пластификаторы устраняют

хрупкость составов, улучшают пластичность

и эластичность. В качестве пластификаторов

могут быть использованы дибутифталат,

диоктилфталат,

жидкий тиокол и др. Отвердитель

(полиэтиленполиамин, 7— 9 % от массы

смолы) превращает состав из жидкого или

тестообразного состояния в твердое

вещество. Наполнителями служат чугунные,

стальные порошки, алюминиевая и бронзовая

пудры, стекловолокно, портландцемент,

асбест и другие материалы, которые

улучшают физико-механические свойства

композиции, снижают усадку смолы,

улучшают теплопроводность.

Табл.13.

Состав эпоксидных композиций (в частях

по массе)

Составы

приготавливают непосредственно перед

их применением. Для этого эпоксидную

Для этого эпоксидную

смолу в специальной таре помещают в

какую-либо посуду и нагревают до 60—80

СС

для лучшего переливания. Количество

эпоксидной смолы по массе выбирают в

зависимости от числа восстанавливаемых

деталей. В смолу, охлажденную до

30—40°С, вводят по частям дибутилфталат,

перемешивая в течение 5 мин. В смесь

по частям вводят наполнитель,

предварительно высушенный при

температуре 100—120°С. Затем вводят

отвердитель — полиэтиленполиамин,

предварительно выдержанный при

105—110 °С в течение 3 час для удаления

низкокипя-щих компонентов. Готовая

смесь при нормальной температуре

пригодна к применению в течение 20—30

мин. По истечении этого срока состав

густеет, и его клеящие свойства снижаются.

Полученная

композиция (состав) сохраняется длительное

время. Непосредственно перед ее

применением добавляют отвердитель

и тщательно перемешивают в течение 5—7

мин. Время использования полученного

состава — 20—30 мин.

Для

герметизации и восстановления посадок

неподвижных со широкое распростраранение

эластомеры и герметики, в том числе

анаэробные. Эластомеры

Эластомеры

представляют

собой вальцованные листы типа твердой

резины толщиной 2—5 мм. Раствор эластомера

приготавливают с помощью ацетона. Одну

весовую часть, например ГЭН-150 (В) или

6Ф, растворяют, соответственно, в 6,2 или

5 частях ацетона (ГОСТ 2768—79). Необходимое

количество эластомера режут на кусочки

10×10 мм и помещают в стеклянную емкость,

заливают расчетным количеством ацетона

и оставляют на 10-12

ч для разбухания и растворения. Емкость

должна быть плотно закрыта резиновой

или притертой стеклянной пробкой.

Работу

производят на столе, оборудованном

вытяжным шкафом.

Анаэробные

полимерные составы

— это смеси

жидкостей различной вязкости,

способные длительное время оставаться

в исходном состоянии без изменений

свойств и быстро отвердевать с

образованием прочного полимерного

слоя в узких зазорах между поверхностями

при температуре 15—35°С при условии

прекращения

контакта с кислородом воздуха. Скорость

отверждения и время

достижения максимальной прочности

соединений зависят от температуры

окружающей среды. При температуре ниже

При температуре ниже

15 °С полимеризация

замедляется. Благодаря высокой проникающей

способности

анаэробные полимерные материалы плотно

заполняют трещины, микродефекты сварных

швов, зазоры.

Полимерный материал может восстанавливать травмированные органы и ткани человека

полимеры

СМЕНИТЬ ТЕМУ

Главная » Полимеры и мягкие материалы » Новости » Полимерный материал может восстанавливать травмированные органы и ткани человека

22 августа 2018 г.

| Лори Дональдсон

Пористый полимерный материал из коллагена и хитозана (фото: Санкт-Петербургский политехнический университет Петра Великого)

Российские исследователи создали новый тип полимерного материала, который может найти применение в тканевой инженерии и клеточной трансплантации. Поскольку тканевая инженерия считается ключевой областью медицинских исследований, ученые Российской академии наук, Санкт-Петербургского государственного медицинского университета и Санкт-Петербургского политехнического университета разработали пористый трехмерный материал из коллагена и хитозана, который может помочь восстановить части тканей. кость потеряна из-за травмы или болезни.

Поскольку тканевая инженерия считается ключевой областью медицинских исследований, ученые Российской академии наук, Санкт-Петербургского государственного медицинского университета и Санкт-Петербургского политехнического университета разработали пористый трехмерный материал из коллагена и хитозана, который может помочь восстановить части тканей. кость потеряна из-за травмы или болезни.

Использование искусственных органов для трансплантации становится все более важным при разработке новых медицинских процедур, успех которых в некоторой степени зависит от биосовместимых и биорезорбируемых полимерных материалов. Здесь команда разработала способ производства биосовместимых материалов, которые стимулируют восстановление естественных тканей, а также разработали средства для регулирования времени резорбции материалов, поскольку жизненно важно, чтобы недавно имплантированные материалы не распадались до того, как новая ткань сформирован.

Как сообщается в журнале Cell and Tissue Biology [Попрядухин et al. биол. клеточной ткани. (2018) DOI: 10.1134/S1990519X18030094], эти уникальные высокопористые 3D-матрицы цилиндрической формы можно имплантировать в поврежденную ткань печени, кости или сосуды, насыщенные клетками этих органов. Поскольку коллаген и хитозан биосовместимы, организм не отторгает их как инородные объекты. Со временем матрица разлагается, и искусственная ткань заменяется натуральной тканью.

биол. клеточной ткани. (2018) DOI: 10.1134/S1990519X18030094], эти уникальные высокопористые 3D-матрицы цилиндрической формы можно имплантировать в поврежденную ткань печени, кости или сосуды, насыщенные клетками этих органов. Поскольку коллаген и хитозан биосовместимы, организм не отторгает их как инородные объекты. Со временем матрица разлагается, и искусственная ткань заменяется натуральной тканью.

«Мы не обманываем природу, мы просто помогаем ей справиться с медицинской проблемой» Владимир Юдин

Как сказал исследователь Владимир Юдин, «Мы не обманываем природу, мы просто помогаем ей справиться с медицинской проблемой» проблема.В настоящее время специалисты спорят о том,что лучше использовать имплантат или восстановить орган.Человек с искусственным органом должен всю оставшуюся жизнь принимать лекарства,чтобы организм не отторг его.Это не относится к выращенной ткани из человеческих клеток».

Из доклинических исследований было продемонстрировано, что полная резорбция матрикса происходит только через шесть недель после их имплантации в ткань печени и через три недели после имплантации в мышечную ткань животных, при этом окружающие ткани не изменены и не повреждены. В то же время сам материал также начал разлагаться, и по мере резорбции матриксного коллагена было обнаружено образование соединительной природной ткани и кровеносных сосудов. Кроме того, были произведены покрытия для ран, шовные нити и протезы сосудов, эффективность которых в доклинических испытаниях in vivo была доказана.

В то же время сам материал также начал разлагаться, и по мере резорбции матриксного коллагена было обнаружено образование соединительной природной ткани и кровеносных сосудов. Кроме того, были произведены покрытия для ран, шовные нити и протезы сосудов, эффективность которых в доклинических испытаниях in vivo была доказана.

Поделись этой новостью

Текущие исследования

Новый многофункциональный каркас с фототермическим управлением для клинического лечения остеосаркомы и регенерации тканей , Zhiwei Liao, Gaocai Li, Xiangmei Liu, Shuilin Wu, Cao Yang

News

Новая хирургическая клейкая лента может заклеивать раны

Исследователи разработали хирургическую липкую ленту, которая может восстанавливать утечки и разрывы в желудочно-кишечном тракте и других тканях и органах.

14 февраля 2022 г.

Ученые разрабатывают уникальные материалы для восстановления поврежденных органов и тканей

Ученые создали биосовместимые и биорезорбируемые полимерные материалы. Фото: Санкт-Петербургский политехнический университет Петра Великого.

Фото: Санкт-Петербургский политехнический университет Петра Великого.

Тканевая инженерия – будущее медицины. Лаборатория полимерных материалов для тканевой инженерии и трансплантологии Санкт-Петербургского политехнического университета Петра Великого (СПбПУ) создала уникальные полимерные материалы медицинского назначения для восстановления травмированных органов человека.

Специалисты лаборатории разработали трехмерный пористый материал из коллагена и хитозана, аналога костной ткани. Используя этот материал, исследователи могут восстановить части кости, утраченные в результате травмы или болезни.

По мнению ученых, это совершенно новая медицинская инновация; терминология еще не определена. В настоящее время их называют «имитирующими» материалами, поскольку они обманом заставляют тело их принять. Полимерная матрица имплантируется в поврежденную ткань печени, кости или сосуды и насыщается клетками этих органов. Поскольку материалы изготовлены из биосовместимых компонентов (хитозан и коллаген), организм не отторгает чужеродный материал. Со временем матрица разлагается, и искусственная ткань заменяется натуральной тканью.

Со временем матрица разлагается, и искусственная ткань заменяется натуральной тканью.

«Мы не обманываем природу, мы просто помогаем ей справиться с медицинской проблемой. В настоящее время специалисты спорят о том, что лучше использовать имплантат или восстановить орган. Человек с искусственным органом должен принимать лекарства для остальных жизни, чтобы организм не отторгал ее. Это не относится к ткани, выращенной из клеток человека», — поясняет заведующий лабораторией Владимир Юдин.

Разработка искусственных органов для трансплантации является актуальным приоритетом современной медицины. Успешное развитие этого направления во многом зависит от создания биосовместимых и биорезорбируемых полимерных материалов. Ученые Санкт-Петербургского политехнического университета не только разработали технологию создания биосовместимых материалов, стимулирующих восстановление естественных тканей, но и сумели регулировать время рассасывания материалов. Очень важно, чтобы имплантированные материалы не распались до того, как сформируется новая ткань.

Результаты доклинических исследований показали, что через определенный промежуток времени объемная губка, внедренная в кость, начинает покрываться натуральной костной тканью, а сам материал разлагается. Кроме того, разработанную коллагеновую губку исследовали как в тканях печени, так и в мышечной ткани — материал также стимулировал восстановление естественной ткани органов. Последние результаты исследований описаны в статье «Биорезорбция пористых 3-D матриц на основе коллагена в печени и мышечной ткани», опубликованной в журнале Биология клеток и тканей .

Исследователи также разработали раневые покрытия, протезы кровеносных сосудов и шовные нити. С этими материалами были проведены доклинические испытания in vivo, и результаты подтвердили их эффективность. Материалы рекомендованы для использования в тканевой инженерии и клеточной трансплантации.

Дополнительная информация:

П. В. Попрядухин и др. Биорезорбция пористых трехмерных матриц на основе коллагена в печени и мышечной ткани, Биология клеток и тканей (2018).