Содержание

Показатели качества асфальтобетона — водонасыщение и коэффициент водостойкости

Дата публикации: 20.04.2020

Водонасыщение — это стандартный термин, одна из особенностей любого материала (в основном строительного). Когда имеют в виду водонасыщение, говорят о способности материалов насыщаться влагой, все свои трещины и полости в структуре заполнять водой. Если мы говорим про водонасыщение асфальтобетона, то подразумеваем определенные его характеристики — уплотнение и пористость, основные показатели качества асфальтобетона.

Водонасыщение асфальтобетона — это объективный показатель, который определяют в условиях лаборатории, в соответствии с ГОСТ. Для проверки гост на асфальтобетон предполагает насыщение выбранных образцов асфальта водой в назначенном режиме.

Почему показатели качества асфальтобетона требуют определять водонасыщение асфальтобетона?

Представьте себе укладку асфальта в летнее время. Уложенный в это время года асфальт с повышенным водонасыщением не проявит себя отрицательно и качество дороги сможет оценить только специалист. В этом случае асфальтобетон, который скоро начнет крошиться, отличается незакрытыми порами. Такой асфальтобетон не обладает достаточной морозостойкостью и зимой, в осенний период и весной начнутся проблемы с покрытием — оно начнет разрушаться, трескаться, щебень начнет выходить из поверхности и повышать стираемость дороги.

Уложенный в это время года асфальт с повышенным водонасыщением не проявит себя отрицательно и качество дороги сможет оценить только специалист. В этом случае асфальтобетон, который скоро начнет крошиться, отличается незакрытыми порами. Такой асфальтобетон не обладает достаточной морозостойкостью и зимой, в осенний период и весной начнутся проблемы с покрытием — оно начнет разрушаться, трескаться, щебень начнет выходить из поверхности и повышать стираемость дороги.

Все это образует дополнительные полости и поры в которые постоянно попадает вода, особенно от атмосферных осадков. После чего в дело вступает обычная физика — попавшая в эти полости вода замерзает при низкой температуре, в процессе начинает увеличиваться в объеме, расширяясь. Ситуация похожа на знакомый со школьных времен опыт, когда бутылку заполняли водой и выставляли на мороз. Она трескалась не зависимо от толщины стекла, не выдерживая давления расширяющейся замерзшей воды.

С асфальтобетоном происходит то же самое — структура его нарушается под давлением заледеневшей водной массы. После нескольких таких циклов заполнения-замерзания-размораживания покрытие дорог разрушается все сильнее и сильнее, по прогрессии, и быстро приходит в негодность. Буквально за один сезон высокое водонасыщение асфальтобетона может привести практически к полному разрушению дорожного покрытия.

После нескольких таких циклов заполнения-замерзания-размораживания покрытие дорог разрушается все сильнее и сильнее, по прогрессии, и быстро приходит в негодность. Буквально за один сезон высокое водонасыщение асфальтобетона может привести практически к полному разрушению дорожного покрытия.

Почему высокое водонасыщение возникает?

В первую очередь коэффициент водостойкости падает при нарушениях во время изготовления самого покрытия дорог. Например, несоблюдение температурных требований при производстве смеси асфальтобетона и во время уплотнения этой смеси.

Гост на асфальтобетон предполагает так же укладку асфальтобетона только в сухую погоду, так как дождливая погода в процессе настила покрытия значительно снижает показатели качества асфальтобетона, даже если он был произведен при соблюдении всех требований, которые описывает гост на асфальтобетон.

То же самое происходит и при укладке асфальтобетона во время морозов, да и в целом при минусовых температурах.

Показатели качества асфальтобетона так же страдают, если было произведено недостаточное количество проходов асфальтовыми катками по уложенной поверхности — уплотнения асфальтобетонной смеси в этом случае становится недостаточно, коэффициент водостойкости значительно падает. Такая же картина получается, если в процессе производства смеси и ее укладки применялась не соответствующая требованиям дорожно-строительная техника.

Водонасыщение асфальтобетона также зависит от качества самой смеси — ее четко определяет ГОСТ на асфальтобетон. Он предполагает определенный рецепт приготовление и зерновой состав смеси, который показывает достаточный коэффициент водостойкости. При нарушении технологии и отступлении от требований госта значительно повышается водонасыщение готового покрытия и показатели качества асфальтобетона не могут ни при каких обстоятельствах соответствовать требованиям, которые выдвигает ГОСТ на асфальтобетон.

Для нормальной, беспроблемной эксплуатации дорожного покрытия, продления его срока службы не допускается повышать водонасыщение асфальтобетона. Отклонения в показателях не заметны на первый взгляд, но удорожают эксплуатацию дорог, так как их постоянный ремонт и переукладка превращаются в бесконечный процесс.

Отклонения в показателях не заметны на первый взгляд, но удорожают эксплуатацию дорог, так как их постоянный ремонт и переукладка превращаются в бесконечный процесс.

Мелкозернистая смесь асфальтобетона имеет коэффициент водостойкости около 0,8-0,9, это приблизительно 30-40% от своей массы. А крупнозернистый показывает высокое водонасыщение асфальтобетона, так как отличается большим количеством пор.

Как оценить показатель водонасыщения?

Водонасыщение асфальтобетона принято оценивать в процентах. Существует так же формула вычисления, на основании которой идет сравнение с показателями, которые выдвигает к покрытию ГОСТ на асфальтобетон:

W= (m3 — m0)/(m1 — m2) 100%

W — это собственно тот самый коэффициент водостойкости, по которому определяют показатели качества асфальтобетона. Этот показатель, который отвечает за определение водонасыщение чаще всего округляют до десятых. Для получения четкой картины, показывающей водонасыщение асфальтобетона конкретных образцов требуется взять среднее число от различных результатов с образцов и использовать для расчета по формуле.

m3 — гост на асфальтобетон требует насыщение контрольных образцов водой в условиях вакуума, после чего производится замер этого показателя в воздухе

m0 — по ГОСТ на асфальтобетон в качестве этого показателя берут среднюю массу предварительно отобранного образца

m1 и m2 — это замер веса контрольного образца после пребывания в воде в течении 30 минут и масса образца, который изначально взвесили в воде.

Водонасыщение асфальтобетона (асфальта) – от чего зависит

Со стороны готовое асфальтовое покрытие выглядит очень плотным, практически монолитным. Но это не совсем так. В его толще есть воздушные пустоты – поры. Кроме того, в ходе эксплуатации асфальт покрывается трещинами и выбоинами. Все эти щели в дождливую погоду заполняются водой.

Водонасыщение показывает, сколько влаги в процентах от своего объема может впитать асфальт. Оно напрямую связано с такой характеристикой как пористость. Чем больше в материале пор, тем выше его водонасыщение – и наоборот.

Это очень важное свойство, от которого зависит водо- и морозостойкость дорожного покрытия. А в долгосрочной перспективе – его способность сопротивляться износу и срок службы. Поэтому нормативные документы предъявляют достаточно жесткие требования к значению водонасыщения у асфальтов, особенно качественных.

Водонасыщение асфальтобетона (асфальта)

От чего зависит водонасыщение

На что влияет водонасыщение

Метод определения водонасыщения

Требования к водонасыщению асфальта

Как можно уменьшить водонасыщение дорожного покрытия

В этой статье мы рассмотрим такие вопросы:

- От чего зависит водонасыщение асфальта

- На что влияет водонасыщение дорожного покрытия

- Как определяется водонасыщение асфальта

- Какие существуют требования к водонасыщению асфальта

- Какие существуют способы уменьшить водонасыщение покрытия

Давайте остановимся на каждом из них отдельно.

От чего зависит водонасыщение

Итак, мы уже сказали, что водонасыщение асфальта связано с содержанием в нем воздушных пор.

Их количество определяется двумя факторами:

- Составом асфальтобетонной смеси (АБС)

Как правило, в этом случае высокое водонасыщение говорит о неправильном подборе зернового состава смеси. Дело в том, что крупные зерна щебня прилегают друг к другу неплотно, между ними образуется много пустот. Для их заполнения в состав вводят мелкозернистый наполнитель: мелкий щебень, песок, минеральный порошок. Но если соотношение компонентов было подобрано неправильно, то эта цель достигнута не будет. - Качество уплотнения при укладке асфальта

Чтобы превратить асфальтобетонную смесь в надежное покрытие, ее нужно обязательно укатать или утрамбовать. Именно в ходе этой операции из материала удаляются воздушные пустоты. Если же уплотнение было некачественным, то содержание пор будет серьезно превышать норму.

Понять, на каком этапе – производства или укладки – были допущены ошибки, позволяют лабораторные испытания. Подробнее об этом мы поговорим ниже.

Высокое водонасыщение может свидетельствовать о следующих нарушениях:

- Укладка проводилась в холодную или дождливую погоду (если речь не о холодном асфальте)

- Смесь успела остыть к тому моменту, как ее начали уплотнять

- Каток совершил слишком мало проходов по покрытию

- Для уплотнения использовались слишком легкие или неэффективные катки

Еще один случай, который стоит упомянуть – это использование неоднородной смеси. Речь при этом может идти как о неравномерном распределении крупных и мелких зерен в ее составе, так и о наличии холодных и горячих участков в материале при укладке. Это серьезное нарушение. Оно приводит к тому, что в готовом асфальте образуются «пятна» с повышенным водонасыщением. Это слабые места покрытия, которые быстро начинают крошиться и превращаются в выбоины.

Подробнее об этом свойстве вы можете прочитать в нашей статье Однородность асфальта.

Теперь давайте основательнее разберемся в том, как именно плохие показатели асфальта по этому свойству приводят к его разрушению.

На что влияет водонасыщение

Показатель водонасыщения прямо связан с рядом других важных характеристик материала.

К ним относятся:

- Водостойкость

- Морозостойкость

- Химическая стойкость

- Износостойкость

- Срок службы

Давайте остановимся на каждом немного подробнее.

Водостойкость

Всем специалистам и любителям в области строительства известно, что вода – это достаточно агрессивное вещество. Конечно, ей не под силу растворить компоненты асфальта: щебень, песок и битум (если только речь не идет о материалах из известняка). Зато влага со временем проникает под битумную пленку, которая обволакивает зерна минерального наполнителя, и разрушает связи между компонентами смеси.

В результате асфальт теряет свою структурную связность, начинает крошиться. Из него выпадают крупные зерна щебня, а на их месте образуются ямки, которые со временем разрастаются. Результаты такого разрушения вы наверняка не раз видели на наших дорогах.

Несложно догадаться, что чем выше водонасыщение асфальта и чем больше влаги он может в себя вобрать, тем агрессивнее и быстрее будет разрушающее действие воды.

Подробнее об этом свойстве вы можете прочитать в статье Водостойкость асфальта.

Морозостойкость

Помимо жидкого, вода имеет еще и твердое состояние – при минусовых температурах она превращается в лед. При этом она расширяется и давит на асфальт изнутри, разрушая его. И чем больше напитанных влагой пор, тем выше это внутреннее давление.

Особенно опасно это в периоды межсезонья – ранней весной и поздней осенью. В эти месяцы температура воздуха постоянно колеблется около нулевой отметки. Во время оттепели асфальт все больше и больше насыщается талой водой. А с каждым новым похолоданием влага замерзает и «распирает» его изнутри.

А с каждым новым похолоданием влага замерзает и «распирает» его изнутри.

Подробнее об этом свойстве вы можете прочитать в статье Морозостойкость асфальта.

Химическая стойкость

Как мы сказали, вода сама по себе – агрессивное вещество. Но на современных дорогах редко встречается чистая h3O без примесей. Особенно это актуально в зимний период, когда покрытия щедро посыпаются и поливаются противогололедными реагентами.

Все эти химические вещества – в первую очередь соли – оказывают разрушающее действие на асфальт. Причем влияют они как на органическое вяжущее, вызывая его старение, так и на минеральный наполнитель. И это коррозионное воздействие растет по мере того, как увеличивается водонасыщение покрытия.

Подробнее об этом свойстве вы можете прочитать в статье Химическая стойкость асфальта.

Износостойкость

Это свойство характеризует способность асфальта сопротивляться износу и истиранию под колесами машин. Оно зависит от множества показателей материала, в том числе описанных выше: водо-, морозо- и химической стойкости.

Подробнее об этом свойстве вы можете прочитать в статье Износостойкость асфальта.

Срок службы

Из всего сказанного выше логично вытекает вывод о том, что асфальт с повышенным водонасыщением имеет плохие показатели водо-, морозо-, износо- и химической стойкости. Все это приводит к тому, что он быстро приходит в негодность. В особо печальных случаях покрытие приходится менять уже через год.

Подробнее об этом свойстве вы можете прочитать в статье Срок службы асфальта.

Как видите, водонасыщение – это очень важное свойство материала. Поэтому оно входит в число характеристик, которые обязательно определяются для асфальта.

Метод определения водонасыщения

Стандартный метод определения водонасыщения асфальта описан в ГОСТ 12801-98 «Материалы на основе органических вяжущих для дорожного и аэродромного строительства. Методы испытаний».

В соответствии с ним могут исследоваться:

- Образцы АБС, приготовленные в лабораторных условиях

Такие испытания проводятся для определения свойств конкретного состава. Они позволяют судить о качестве смеси и ее соответствии нормативам.

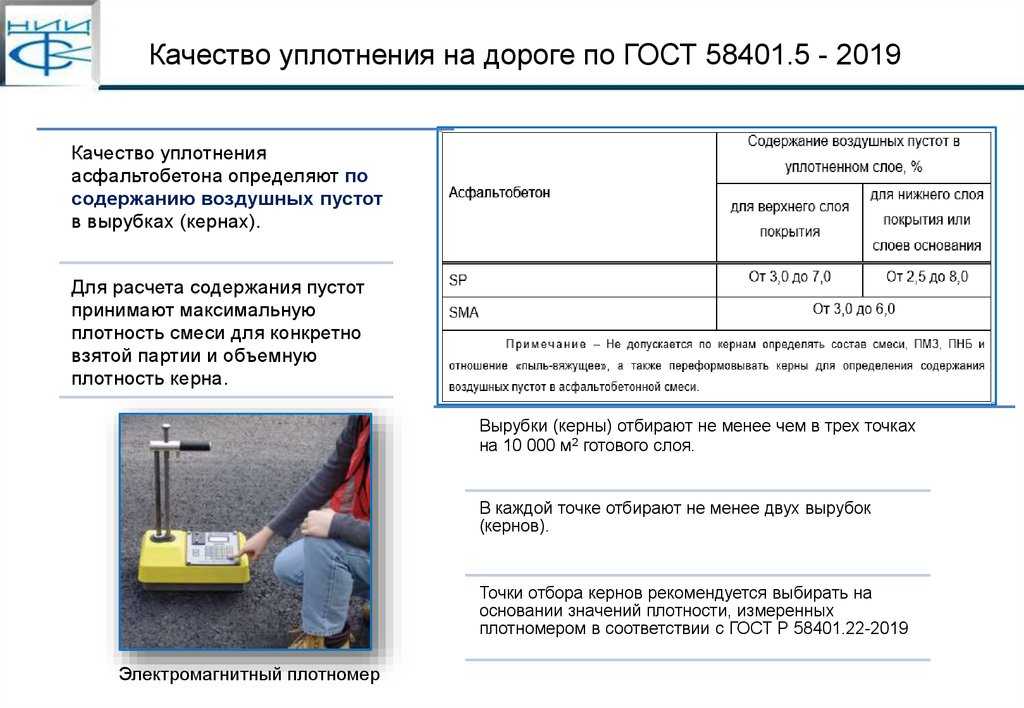

Они позволяют судить о качестве смеси и ее соответствии нормативам. - Вырубки (керны) из готового дорожного покрытия или основания

Исследования вырубок проводятся для оценки качества дорожных работ.

Начинается испытание с подготовки образцов. Если речь идет об АБС, то из нее отбирается несколько проб (не менее 3), которые затем уплотняются в гидравлическом прессе под давлением в 40 МПа. Вырубки из покрытия очищаются от мусора и промываются, после чего высушиваются до постоянной массы.

Процедура измерения выглядит таким образом:

- Подготовленные образцы взвешивают на воздухе и фиксируют массу g.

- Затем их погружают в воду комнатной температуры, выдерживают 30 минут и взвешивают в воде, а затем на воздухе. Записывают массы g1 и g2 соответственно. Часто исследователи не проводят эти замеры специально, а берут значения, полученные в ходе определения средней плотности. Подробнее о методе ее измерения вы можете прочитать в статье Плотность и масса асфальта.

- Взвешенные образцы или керны помещают в емкость с водой так, чтобы она покрывала их не менее чем на 3 см. Ее помещают в вакуумную установку под давлением до 2000 Па.

- Образцы, приготовленные из горячих смесей, держат под вакуумом в течение часа, холодный асфальт – 30 мин.

- Затем вакуум сбрасывают, и образцы выдерживают еще 30 мин в воде под атмосферным давлением.

- Асфальт извлекают из вакуумной установки, убирают излишки воды тряпкой и взвешивают на воздухе. Получают массу g5.

- Водонасыщение W вычисляют по формуле:

Такие расчеты осуществляются для всех испытываемых образцов – обычно их три. За итоговое значение берется среднеарифметическое всех измерений.

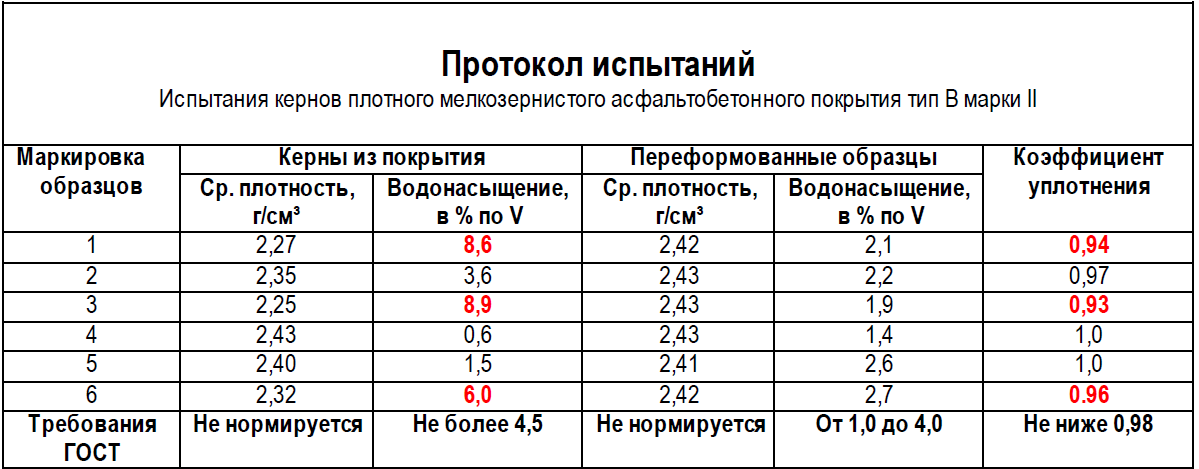

При исследовании кернов добавляется еще один шаг – подготовка переформованных образцов. Это вырубки из готового асфальтового слоя, которые переуплотняют заново – уже в лаборатории. Сравнение показателей обычных и переформованных образцов позволяет оценить качество дорожных работ. В идеале они должны быть если не одинаковыми, то очень близкими.

В идеале они должны быть если не одинаковыми, то очень близкими.

Процедура переформовки выглядит так:

- Вырубки разогреваются до температуры около 150°С. В результате битум плавится, а асфальт превращается в сыпучую смесь – как при укладке.

- Смесь размельчают вручную. Мелкие зерна отделяют от крупных, а комки материала разрыхляют.

- Пробы размельченной смеси загружают в гидравлический пресс и уплотняют под давлением 40 МПа в течение 3 минут.

Полученные образцы используются в качестве эталона. Для них проводятся все те же испытания, что и для обычных вырубок. Затем результаты сравниваются.

Если водонасыщение лабораторного образца соответствует норме, а у керна из покрытия оно завышено – значит, при укладке были допущены серьезные ошибки. Если же показатель в обоих случаях выходит за рамки нормы, то проблема в самом материале.

Для асфальтобетона нормируются оба значения водонасыщения: для обычных образцов и переформованных. Давайте остановимся на этом подробнее.

Давайте остановимся на этом подробнее.

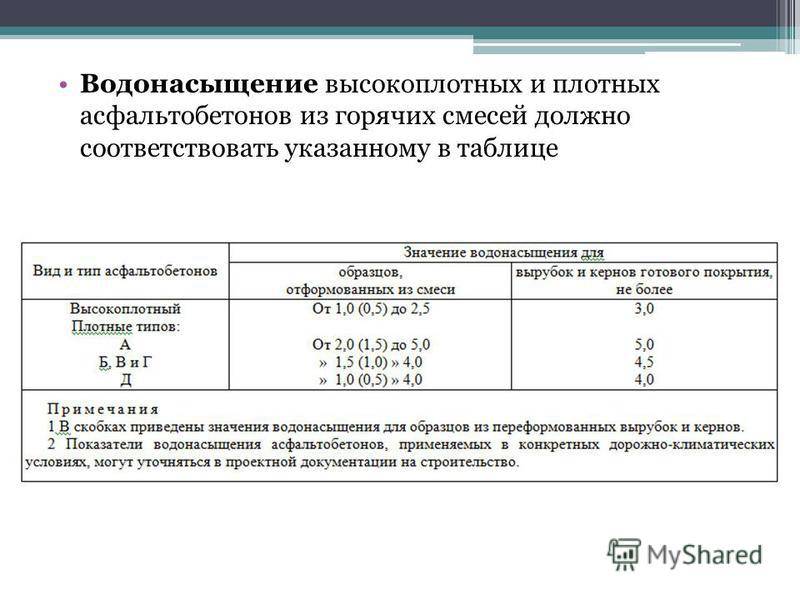

Требования к водонасыщению асфальта

Технические характеристики горячих (теплых) и холодных АБС нормируются в соответствии с ГОСТ 9128-2013 «Смеси асфальтобетонные и асфальтобетон для автодорог и аэродромов». Для литого асфальта применяется отдельный стандарт – ТУ 5718-002-04000633-2006.

Но прежде чем мы перейдем к разговору о водонасыщении, давайте вспомним две важные классификации асфальтобетона: по остаточной пористости и содержанию щебня.

Выделяются четыре вида АБС по пористости:

- Высокопористые (остаточная пористость 10-18%)

- Пористые (5-10%)

- Плотные (2,5-5%)

- Высокоплотные (1-2,5%)

По содержанию щебня асфальт делится на типы:

- Тип А: 50-60% щебня

- Тип Б (Бх): 40-50% щебня или гравия

- Тип В (Вх): 30-40% щебня или гравия

- Тип Г (Гх): песчаный (с отсевом дробления)

- Тип Д (Дх): песчаный (с природным песком)

Больше узнать об этих и других классификациях материала вы можете в нашей статье Виды асфальта.

Конкретные значения разнятся в зависимости от вида асфальта. Например, у высокоплотного материала водонасыщение должно быть минимальным. А для пористых смесей, которые не используются в ответственном дорожном строительстве, требования менее жесткие.

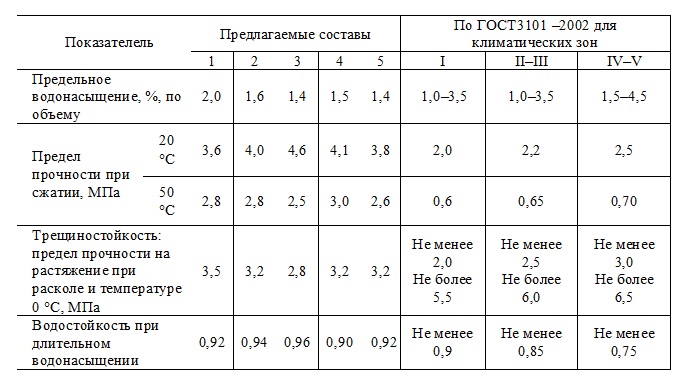

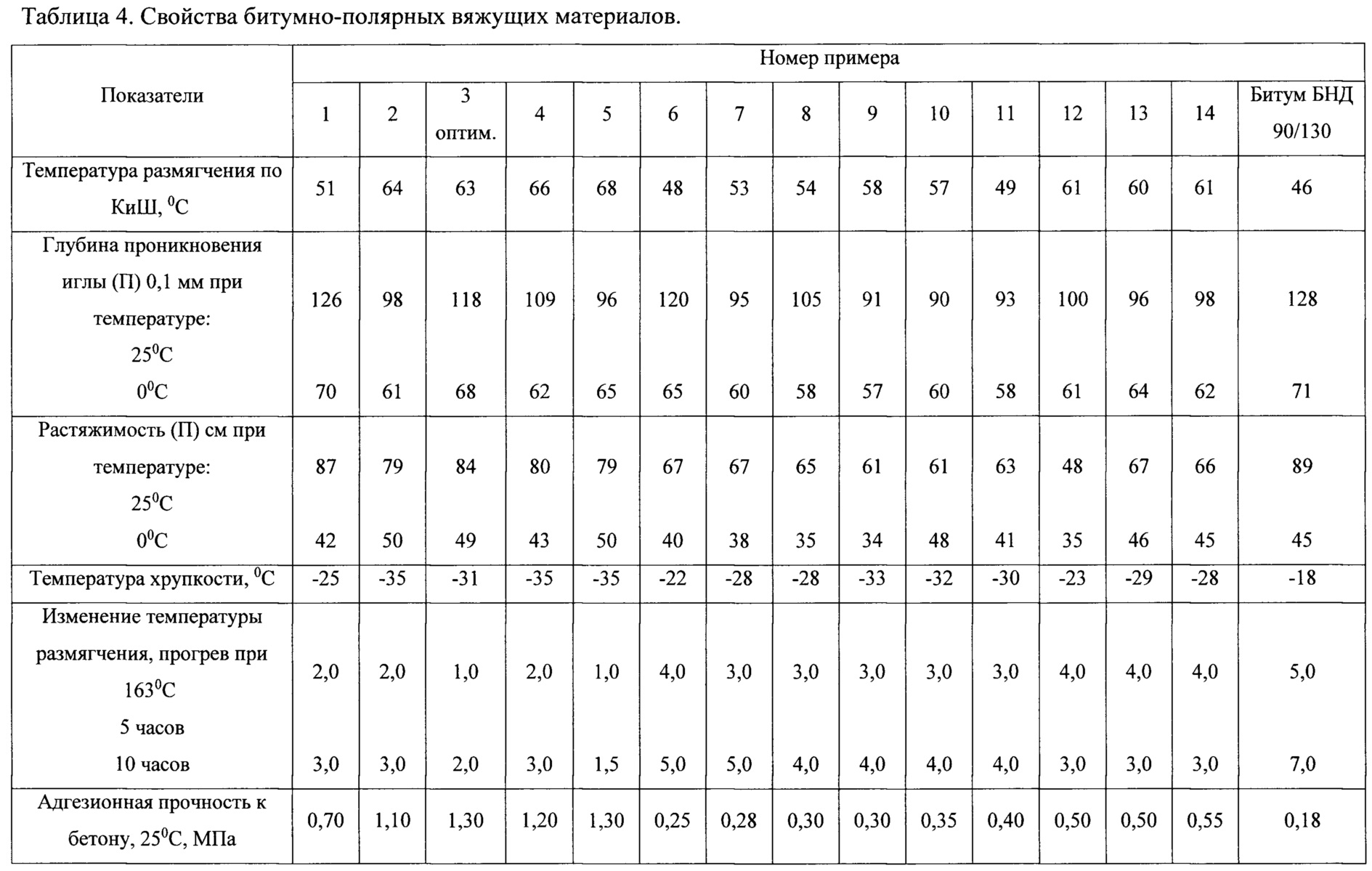

Для горячих плотных и высокоплотных смесей показатели нормируются таким образом:

| Вид асфальта | Тип асфальта | Водонасыщение вырубки, % | Водонасыщение переформованного образца, % |

| Высокоплотный | Любой | До 3 | От 0,5 до 2,5 |

| Плотный | А | До 5 | От 1,5 до 5 |

| Б, В, Г | До 4,5 | От 1 до 4 | |

| Д | До 4 | От 0,5 до 4 |

Для вашего удобства, ниже мы разместили ту же самую таблицу в виде картинки:

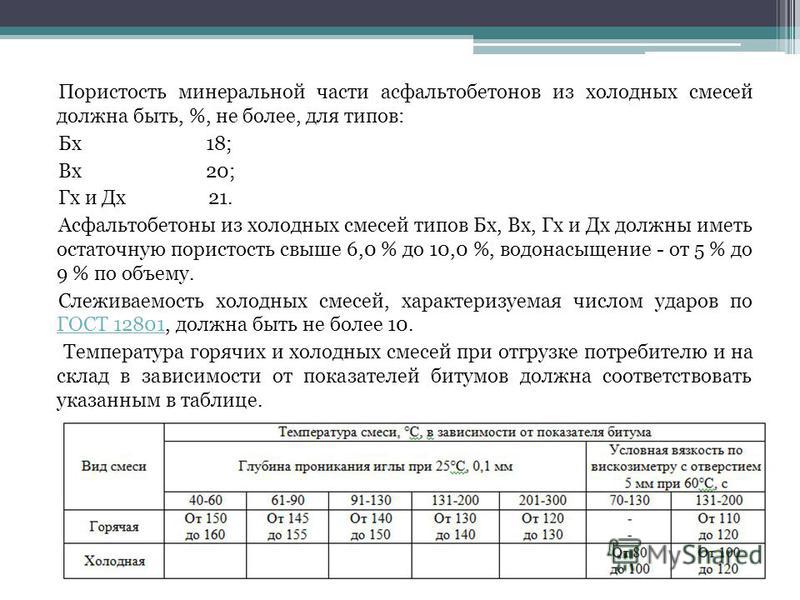

Для остальных видов асфальта нормы такие:

- Горячие пористые смеси – от 4% до 10%

- Горячие высокопористые смеси – от 10% до 18%

- Холодный асфальт – от 5% до 9%

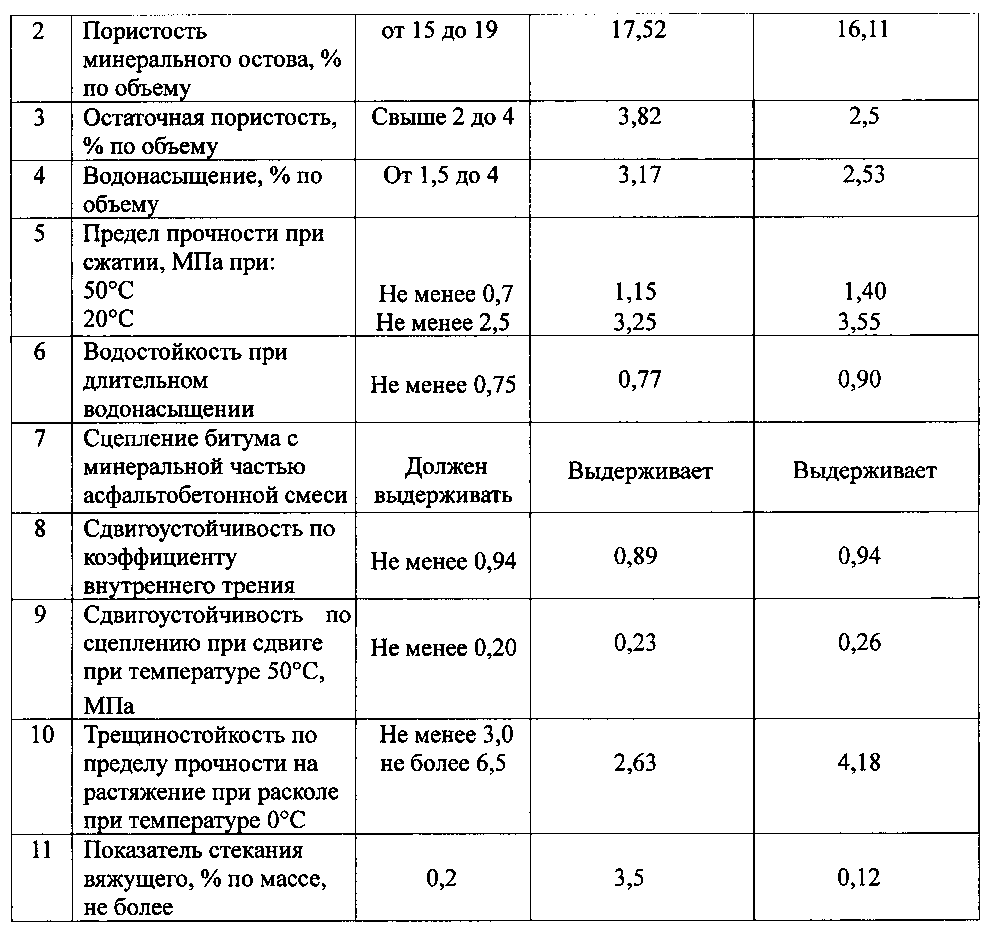

Жесткие требования предъявляются к литому асфальту. Ведь этот дорогой материал в России применяется в основном там, где нужны покрытия высшего качества – на автомагистралях и мостах.

Ведь этот дорогой материал в России применяется в основном там, где нужны покрытия высшего качества – на автомагистралях и мостах.

Литые АБС делятся на пять типов по следующим критериям:

| Тип | Максимальный размер зерен, мм | Содержание фракций более 5 мм, % | Содержание битума и минерального порошка, % | Область применения |

| I | 15 | 45-55 | 25-30 | Обустройство верхних покрытий автомобильных дорог |

| II | 20 | 35-50 | 20-25 | |

| III | 40 | 45-65 | 15-20 | Обустройство оснований автомобильных дорог |

| IV | 5 | — | 17-23 | Обустройство тротуаров и пешеходных дорожек |

| V | 20 | 35-50 | 22-28 | Текущий ремонт дорожных покрытий |

Для вашего удобства, ниже мы разместили ту же самую таблицу в виде картинки:

Значения водонасыщения у них нормируются таким образом:

- Типы I, II – не более 1%

- Тип III – не более 5%

- Тип IV – не более 7%

- Тип V – не более 0,5%

Как видите, чем качественнее асфальт, тем ниже должно быть его водонасыщение.

В заключительном разделе статьи мы поговорим о том, какие дополнительные меры принимают производители для создания наилучших составов.

Как можно уменьшить водонасыщение дорожного покрытия

Задача производителя на этапе проектирования смеси – подобрать такой состав, чтобы он обладал оптимальными характеристиками по ГОСТу. Но иногда с этим возникают сложности.

Например, для покрытий сильно нагруженных дорог хорошо подходят смеси с высоким содержанием щебня. Они отличаются прочностью и хорошо сопротивляются деформациям. Но мы уже отмечали, что чем больше в материале крупного заполнителя, тем он пористее. Как тогда добиться низкого водонасыщения?

Для этого можно дополнительно модифицировать состав:

- Увеличить содержание битума

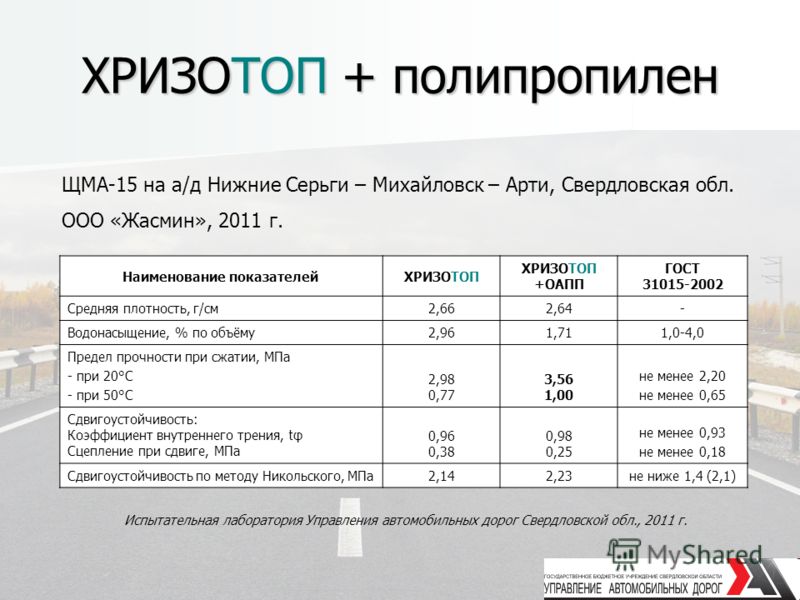

- Использовать полимернобитумное вяжущее

- Внести добавки поверхностно-активных веществ (ПАВ)

- Внести резиновую крошку

Давайте кратко рассмотрим эти способы.

Увеличение содержания битума

Снижение водонасыщения в этом случае происходит за счет того, что зерна наполнителя обволакиваются более толстой битумной пленкой. Соответственно, объем пустот между ними уменьшается.

Соответственно, объем пустот между ними уменьшается.

Однако в этом деле важно не переборщить. Избыток битума в АБС делает ее пластичной и податливой. Покрытие из такого материала легко деформируется под колесами машин.

Полимернобитумное вяжущее

Такой вид вяжущего получается, когда в битум вносят полимерные добавки. При этом полимер растворяется или набухает в битуме, структурируя его. Поэтому такие модификации еще называют стабилизирующими.

Асфальт на полимернобитумном вяжущем имеет меньше открытых пор – таких, в которые может попасть влага из окружающей среды. Соответственно, показатель водонасыщения у него снижается.

Добавки поверхностно-активных веществ (ПАВ)

Это вещества, которые при внесении в смесь обеспечивают гидрофобизацию минерального наполнителя – он начинает отталкивать влагу. Благодаря этому улучшается его сцепление с битумом, который плотно обволакивает зерна щебня и песка и не отслаивается при контакте с водой.

Использование ПАВ благоприятно сказывается как на водонасыщении, так и на водостойкости асфальта.

Резиновая крошка

Прорезиненный асфальт активно используется в странах Европы и США для покрытия автомагистралей с высоким трафиком. Это обусловлено его физико-механическими показателями: прочностью, хорошим сопротивлением деформации и свойством шумопоглощения. В России эта технология еще не так распространена, но тоже понемногу входит в практику.

Внесение резиновой крошки – это не основной способ понизить водонасыщение. Все-таки основная цель у этой модификации другая. Тем не менее, по этому показателю прорезиненный асфальт превосходит обычный.

Подробнее о том, какие еще существуют разновидности асфальта с добавками, вы можете узнать на странице Виды асфальта.

Закономерно возникает еще один вопрос: что делать, если высокое водонасыщение – это результат плохой укладки? Можно ли с этим что-то сделать?

В теории – ответ положительный. Нужно просто разогреть покрытие до температуры уплотнения и заново пройтись по нему катками. В конце концов, технически это мало отличается от переформовки вырубок в лаборатории. Но загвоздка в том, что укладывается АБС при температуре от 100°С. А слой дорожного покрытия – это несколько тонн материала. Разогреть его до нужной температуры, да еще и равномерно по всей площади, на практике нереально. Проще будет снять некачественный асфальт и положить новый, воспользовавшись на этот раз услугами более ответственного подрядчика.

В конце концов, технически это мало отличается от переформовки вырубок в лаборатории. Но загвоздка в том, что укладывается АБС при температуре от 100°С. А слой дорожного покрытия – это несколько тонн материала. Разогреть его до нужной температуры, да еще и равномерно по всей площади, на практике нереально. Проще будет снять некачественный асфальт и положить новый, воспользовавшись на этот раз услугами более ответственного подрядчика.

Подведем итог.

Водонасыщение показывает, сколько воды в процентах от своего объема может впитать асфальтобетон. Это значение зависит от показателя остаточной пористости. Асфальт с высоким водонасыщением отличается пониженной водо- и морозостойкостью, быстро изнашивается и приходит в негодность.

ГОСТ устанавливает ограничения на водонасыщение разных видов АБС:

- Для горячих плотных и высокоплотных – не более 5%

- Для горячих пористых и высокопористых – не более 10-18%

- Для холодных – не более 9%

- Для литых – не более 7%

Уменьшить водонасыщение можно путем тщательной балансировки состава смеси и внесения добавок: полимеров, ПАВ, резиновой крошки.

Если вы хотите подробно прочитать о других свойствах асфальтобетона, рекомендуем следующие страницы:

- Характеристики и свойства асфальтобетона

- Водно-физические свойства асфальтобетона

- Водопроницаемость асфальтобетона

- Водостойкость асфальтобетона

- Набухание асфальтобетона

- Класс опасности асфальтобетона

- Механические свойства асфальтобетона

- Деформативность асфальтобетона

- Колееобразование асфальтобетона

- Ползучесть асфальтобетона

- Прочность асфальтобетона

- Сдвигоустойчивость асфальтобетона

- Общефизические свойства асфальтобетона

- Плотность и масса асфальтобетона

- Пористость асфальтобетона

- Радиоактивность асфальтобетона

- Теплофизические свойства асфальтобетона

- Температурное расширение асфальта

- Теплоемкость асфальтобетона

- Теплопроводность асфальтобетона

- Технологические характеристики и свойства асфальтобетона

- Однородность асфальтобетонной смеси

- Сегрегируемость (разделимость) асфальтобетона

- Удобоукладываемость (подвижность) асфальтобетонной смеси

- Уплотняемость (формуемость) асфальтобетона

- Уплотнение асфальтобетона

- Химические свойства асфальтобетона

- Эксплуатационные свойства асфальтобетона

- Горючесть асфальтобетона

- Износостойкость асфальтобетона

- Морозостойкость асфальтобетона

- Срок службы асфальтового покрытия

- Трещиностойкость асфальтобетона

- Чем заделать трещины в асфальте

- Шероховатость асфальтобетонного покрытия

Если вы хотите узнать больше о разновидностях асфальта, рекомендуем к прочтению следующие страницы:

- Виды асфальтобетона (асфальта)

О том, как и из чего делают асфальт, читайте здесь:

- Производство асфальтобетона

О том, как можно использовать асфальт и для каких работ он подходит, вы можете узнать на наших страницах:

- Применение асфальтобетона

- Асфальт для благоустройства территории

- Асфальт для детских и спортивных площадок

- Асфальт для дорожек и тротуаров

- Асфальт для парковки

- Асфальт для дорожных работ

- Асфальт для строительства дорог

- Асфальт для ямочного ремонта

- Стоимость строительства дороги из асфальта

- Асфальт для строительных работ

- Асфальт для отмостки

- Устройство отмостки из асфальта своими руками

- Асфальт для крыш

- Асфальт для пола

- Технология укладки срезки асфальта

- Технология укладки холодного асфальта

- Технология ямочного ремонта асфальта

- Укладка горячего асфальта

В компании Грунтовозов вы можете приобрести следующие виды асфальта:

- Горячий асфальт

- Холодный асфальт

Также у нас в продаже есть срезка асфальта (асфальтовая крошка).

Если вы хотите купить асфальт конкретной фракции:

- Крупнозернистый асфальт

- Мелкозернистый асфальт

Если вы хотите купить горячий асфальт, обратите внимание на следующие его разновидности:

- Горячий крупнозернистый асфальт

- Горячий мелкозернистый асфальт

Также у нас в продаже имеется холодный асфальт:

- Холодный мелкозернистый асфальт

- Механический. Асфальтовое вяжущее проникает в неровности поверхности и поры заполнителя и затвердевает, вызывая механический замок. Влага на заполнителе может препятствовать проникновению битумного вяжущего в заполнитель и уменьшать механическую блокировку, тем самым повышая восприимчивость к отслаиванию.

- Хим. Происходит химическая реакция между асфальтовым вяжущим и поверхностью заполнителя, вызывающая химическую адгезию. Как правило, заполнители с кислой поверхностью не так сильно реагируют с битумными вяжущими. Эта более слабая реакция может быть недостаточно сильной, чтобы противостоять другим факторам повреждения влагой.

- Напряжение сцепления. Натяжение между асфальтовым вяжущим и заполнителем на линии смачивания (когда капля растекается по поверхности, край капли является «линией смачивания») обычно меньше, чем натяжение между водой и заполнителем.

Поэтому, если все три находятся в контакте, вода будет стремиться вытеснить битумное вяжущее. Это может привести к плохому смачиванию поверхности заполнителя битумным вяжущим и привести к отслаиванию. Это межфазное натяжение между асфальтовым вяжущим и заполнителем зависит от типа асфальтового вяжущего, типа заполнителя и шероховатости поверхности заполнителя.

Поэтому, если все три находятся в контакте, вода будет стремиться вытеснить битумное вяжущее. Это может привести к плохому смачиванию поверхности заполнителя битумным вяжущим и привести к отслаиванию. Это межфазное натяжение между асфальтовым вяжущим и заполнителем зависит от типа асфальтового вяжущего, типа заполнителя и шероховатости поверхности заполнителя. - Молекулярная ориентация. При контакте с заполнителем молекулы асфальта имеют тенденцию ориентироваться относительно ионов на поверхности заполнителя, по существу создавая слабое притяжение между асфальтовым вяжущим и поверхностью заполнителя. Если молекулы воды, которые являются диполярными, более полярны, чем молекулы битумного связующего, они могут преимущественно удовлетворять энергетические потребности поверхности заполнителя. Образующаяся в результате слабая связь битумного вяжущего с заполнителем может привести к отслаиванию.

- Характеристики битумного вяжущего. Вязкость важна, поскольку она может указывать на более высокие концентрации асфальтенов (крупных полярных молекул). Полярные молекулы могут создавать большее адгезионное напряжение и адгезию молекулярной ориентации. Следовательно, более низкие вязкости, которые могут представлять более низкие концентрации асфальтенов, обычно более подвержены отгонке.

Отдельные компоненты битумного вяжущего, такие как сульфоксиды, карбоновые кислоты, фенолы и азотистые основания, также могут влиять на способность к десорбции.

Отдельные компоненты битумного вяжущего, такие как сульфоксиды, карбоновые кислоты, фенолы и азотистые основания, также могут влиять на способность к десорбции. - Совокупные характеристики (рисунок 4). Как правило, гидрофильные заполнители (притягивающие воду) с большей вероятностью будут отслаиваться, чем гидрофобные (отталкивающие воду) заполнители. Чтобы решить эту проблему, можно либо избегать склонных к расслоению заполнителей, либо использовать модификатор асфальтового вяжущего, препятствующий расслоению. Ключевые свойства заполнителя, которые определяют эту гидрофильную/гидрофобную характеристику:

- Химия поверхности. Поверхности, которые могут легче образовывать связи с битумным вяжущим, с меньшей вероятностью будут вызывать отслаивание. Как правило, более кислая поверхность заполнителя более восприимчива к отслаиванию. Железо, магний, кальций и, возможно, алюминий считаются полезными, тогда как натрий и калий считаются вредными (Hicks, 19).

91 [1] ).

91 [1] ). - Пористость и размер пор. Размер пор является критическим фактором. Если поры достаточно велики для проникновения битумного вяжущего, они могут быть причиной восприимчивости к влаге. Высокая пористость приводит к высокому поглощению, а это означает, что необходимо использовать больше битумного вяжущего для достижения желаемого эффективного содержания битумного вяжущего. И наоборот, если не учитывать высокую пористость, для данного количества битумного вяжущего больше будет поглощаться и меньше будет доступно для создания пленки битумного вяжущего вокруг частиц заполнителя, вызывая более быстрое старение и, возможно, удаление.

- Воздушные пустоты. Степень, в которой поры в заполнителе поглощают битумное вяжущее, влияет на объем воздушных пустот в смеси ГМА. Когда воздушные пустоты в HMA превышают примерно 8 процентов по объему, они могут стать взаимосвязанными и позволить воде легко проникать в HMA и вызывать повреждение влаги из-за порового давления или расширения льда.

Чтобы решить эту проблему, состав смеси HMA регулирует содержание битумного вяжущего и градацию заполнителя, чтобы получить проектные воздушные пустоты около 4 процентов. Чрезмерные воздушные пустоты могут быть связаны либо с конструкцией смеси, либо с конструкцией, и в этом разделе рассматривается только проблема с конструкцией смеси.

Чтобы решить эту проблему, состав смеси HMA регулирует содержание битумного вяжущего и градацию заполнителя, чтобы получить проектные воздушные пустоты около 4 процентов. Чрезмерные воздушные пустоты могут быть связаны либо с конструкцией смеси, либо с конструкцией, и в этом разделе рассматривается только проблема с конструкцией смеси.

- Химия поверхности. Поверхности, которые могут легче образовывать связи с битумным вяжущим, с меньшей вероятностью будут вызывать отслаивание. Как правило, более кислая поверхность заполнителя более восприимчива к отслаиванию. Железо, магний, кальций и, возможно, алюминий считаются полезными, тогда как натрий и калий считаются вредными (Hicks, 19).

- Строительная погода. Строительство в холодную погоду может привести к недостаточному уплотнению, что приведет к образованию большого количества воздушных пустот и относительно проницаемому дорожному покрытию HMA. Это увеличивает вероятность попадания воды в конструкцию дорожного покрытия и, следовательно, повреждения от влаги. Влажная погода также может увеличить содержание влаги в построенном HMA.

- Климат. Более влажный климат, циклы замораживания-оттаивания и колебания температуры могут привести к попаданию большего количества влаги в конструкцию HMA, что увеличивает вероятность повреждения влагой.

- Климат. Более влажный климат, циклы замораживания-оттаивания и колебания температуры могут привести к попаданию большего количества влаги в конструкцию HMA, что увеличивает вероятность повреждения влагой.

- Трафик. Если в конструкции HMA присутствует вода, повышенная транспортная нагрузка может ускорить повреждение от влаги по 2 причинам:

- Повышение порового давления. Если вода находится в порах заполнителя и не может выйти наружу, транспортная нагрузка будет сжимать эти поры и вызывать повышение давления, которое может оттолкнуть битумное вяжущее от поверхности заполнителя.

- Гидравлическая очистка. Прохождение колес по покрытию HMA приводит к перемещению воды по покрытию. Это движение вызывает очищающее действие, которое может удалить асфальтовое вяжущее с поверхности заполнителя.

- Трафик. Если в конструкции HMA присутствует вода, повышенная транспортная нагрузка может ускорить повреждение от влаги по 2 причинам:

- Совокупные характеристики (рисунок 4). Как правило, гидрофильные заполнители (притягивающие воду) с большей вероятностью будут отслаиваться, чем гидрофобные (отталкивающие воду) заполнители. Чтобы решить эту проблему, можно либо избегать склонных к расслоению заполнителей, либо использовать модификатор асфальтового вяжущего, препятствующий расслоению. Ключевые свойства заполнителя, которые определяют эту гидрофильную/гидрофобную характеристику:

- Выбор заполнителя.

Выбирайте заполнитель с низкой пористостью и шероховатой чистой поверхностью.

Выбирайте заполнитель с низкой пористостью и шероховатой чистой поверхностью. - Предотвращает проникновение влаги в покрытие HMA. Уменьшите проницаемость конструкции дорожного покрытия, регулируя содержание воздушных пустот, толщину подъема и градацию (рис. 5 и рис. 6). Кроме того, обработка поверхности, такая как противотуманные герметики, шламовые герметики или битумная обработка поверхности (BST), может существенно повысить водонепроницаемость поверхности HMA.

- Заполнитель предварительной обработки. Измените свойства поверхности заполнителя, чтобы заменить ионы, которые могут способствовать плохой адгезии битумного вяжущего к заполнителю.

- Добавки против полос. Добавьте химикаты или известь в битумное вяжущее или HMA, чтобы предотвратить повреждение от влаги (Рисунок 7).

- Химические вещества. Обычно работает для снижения поверхностного натяжения битумного вяжущего, что способствует лучшему смачиванию, а также для придания битумному вяжущему электрического заряда, противоположного поверхностному заряду заполнителя.

Большинство химических добавок содержат амины и добавляются в количестве от 0,1 до 1,0 процента по массе битумного вяжущего. Химические добавки обычно добавляют в битумное вяжущее перед смешиванием с заполнителем, но это может привести к некоторым потерям, поскольку не вся добавка гарантированно достигнет критической границы раздела битумного вяжущего и заполнителя. Некоторые добавки могут быть добавлены в заполнитель перед смешиванием с битумным вяжущим, чтобы вся добавка находилась на поверхности заполнителя.

Большинство химических добавок содержат амины и добавляются в количестве от 0,1 до 1,0 процента по массе битумного вяжущего. Химические добавки обычно добавляют в битумное вяжущее перед смешиванием с заполнителем, но это может привести к некоторым потерям, поскольку не вся добавка гарантированно достигнет критической границы раздела битумного вяжущего и заполнителя. Некоторые добавки могут быть добавлены в заполнитель перед смешиванием с битумным вяжущим, чтобы вся добавка находилась на поверхности заполнителя. - Известь (рис. 8) . Работает путем замены отрицательных ионов на поверхности заполнителя положительными ионами кальция, что приводит к лучшей адгезии битумного вяжущего к заполнителю. Также вступает в реакцию с молекулами как асфальтового связующего (карбоновая кислота), так и заполнителя (кислотные ОН-группы), в результате чего образуются молекулы, которые легче абсорбируются на поверхности заполнителя, или молекулы, которые с меньшей вероятностью диссоциируют и связываются с молекулами воды.

Обычно известь добавляют в количестве от 1,0 до 1,5% от общей массы заполнителя. Для активации извести необходима влага, поэтому известь обычно добавляют в виде суспензии или добавляют к слегка влажному заполнителю.

Обычно известь добавляют в количестве от 1,0 до 1,5% от общей массы заполнителя. Для активации извести необходима влага, поэтому известь обычно добавляют в виде суспензии или добавляют к слегка влажному заполнителю.

- Химические вещества. Обычно работает для снижения поверхностного натяжения битумного вяжущего, что способствует лучшему смачиванию, а также для придания битумному вяжущему электрического заряда, противоположного поверхностному заряду заполнителя.

- Испытание на кипячение (ASTM D 3625). Добавьте несвязанную HMA в кипящую воду и измерьте процент общей видимой площади поверхности заполнителя, на которой сохраняется покрытие из битумного связующего. Испытание простое, но субъективное, не требует определения прочности, а исследование мелкого заполнителя затруднено.

- Статическое погружение (AASHTO T 182). Образец HMA погружают в воду на 16–18 часов, а затем наблюдают через воду для измерения процентной доли общей видимой площади поверхности заполнителя, на которой сохраняется покрытие из битумного вяжущего. Этот тест также прост, но субъективен и не требует определения прочности.

- Тест Лоттмана. Испытания 3 комплектов уплотненных образцов. Группа 1, контрольная группа, не кондиционирована. Группа 2, представляющая полевые показатели через 4 года, подвергается вакуумному насыщению водой.

Группа 3, представляющая полевые показатели в возрасте от 4 до 12 лет, подвергается вакуумному насыщению и циклу замораживания-оттаивания. Раздельное испытание на растяжение проводят на каждом образце, и отношение косвенной прочности на растяжение кондиционированных образцов сравнивают с контрольной группой как отношение. Минимальный коэффициент прочности на растяжение (TSR) от 0,70 до 0,80 часто используется в качестве стандарта.

Группа 3, представляющая полевые показатели в возрасте от 4 до 12 лет, подвергается вакуумному насыщению и циклу замораживания-оттаивания. Раздельное испытание на растяжение проводят на каждом образце, и отношение косвенной прочности на растяжение кондиционированных образцов сравнивают с контрольной группой как отношение. Минимальный коэффициент прочности на растяжение (TSR) от 0,70 до 0,80 часто используется в качестве стандарта.

- Тест Лоттмана. Испытания 3 комплектов уплотненных образцов. Группа 1, контрольная группа, не кондиционирована. Группа 2, представляющая полевые показатели через 4 года, подвергается вакуумному насыщению водой.

- Кондиционирование Tunnicliff и Root. Подобно тесту Лоттмана, в этом тесте используются только 2 группы и исключается группа замораживания-оттаивания.

- Модифицированный Лоттман (AASHTO T 283). Комбинация тестов Лоттмана и Танниклиффа и Рута. Он сравнивает предел прочности на разрыв некондиционированных образцов с образцами, частично насыщенными водой. Испытуемые подвергают кондиционированную группу частичному вакуумному насыщению и дополнительному циклу замораживания-оттаивания.

Хотя ожидается, что кондиционированные водой образцы будут иметь более низкую прочность на растяжение, слишком низкие значения указывают на возможность повреждения влагой.

Хотя ожидается, что кондиционированные водой образцы будут иметь более низкую прочность на растяжение, слишком низкие значения указывают на возможность повреждения влагой.

- Модифицированный Лоттман (AASHTO T 283). Комбинация тестов Лоттмана и Танниклиффа и Рута. Он сравнивает предел прочности на разрыв некондиционированных образцов с образцами, частично насыщенными водой. Испытуемые подвергают кондиционированную группу частичному вакуумному насыщению и дополнительному циклу замораживания-оттаивания.

- Погружение-сжатие (ААШТО Т 165). Аналогичен модифицированному тесту Лоттмана, но кондиционированные образцы помещаются только в воду (без вакуума), а вместо испытания на растяжение с разделением используется испытание на прочность при неограниченном сжатии. Точность невелика, и образцы с очевидными признаками зачистки могут давать коэффициент прочности около 1,0.

- Гамбург Устройство слежения за колесами. Уплотненные образцы HMA испытываются под водой. Результаты дают относительное указание на восприимчивость к влаге.

- AASHTO T 283: Устойчивость уплотненной битумной смеси к повреждениям, вызванным влагой

- ASTM D 4867: Влияние влаги на асфальтобетонные смеси для дорожного покрытия

- До 4 дней подготовки проб

- 16 часов для цикла заморозки

- 24 часа для цикла оттаивания

- 2 часа для доведения образцов до температуры испытания

- 30 минут для испытания наборов кондиционированных и некондиционированных образцов на непрямое испытание на растяжение

- Подготовьте 6 образцов HMA. Образцы обычно имеют диаметр 6 дюймов (150 мм) и толщину 4 дюйма (100 мм). После перемешивания дайте HMA остыть до комнатной температуры в течение 2 часов.

- Высушите HMA в печи при 140°F (60°C) в течение 16 часов.

- После отверждения поместите HMA в печь при температуре 275°F (135°C) на два часа перед уплотнением.

- Уплотнить смесь до 7-процентного содержания воздушных пустот или до уровня пустот, ожидаемого в полевых условиях, с помощью уплотнителя-месильщика SGC, Калифорния или молотка Маршалла.

- Храните уплотненные образцы при комнатной температуре от 72 до 96 часов.

- Определите теоретический максимальный удельный вес (Gmm), объемный удельный вес (Gmb), высоту, объем и содержание воздушных пор (Va) каждого образца.

- Разделите шесть образцов на два подмножества по три. Среднее содержание воздушных пустот (Va) для каждого подмножества должно быть одинаковым. Одно подмножество будет «некондиционированным» (испытано в сухом состоянии), а другое будет «кондиционированным» (испытано в насыщенном состоянии).

- Некондиционированные образцы. Пока кондиционированные образцы кондиционируются, некондиционированные образцы хранятся при комнатной температуре.

- Заверните образцы в пластик или поместите их в прочный герметичный пакет.

- Храните образцы при комнатной температуре до тестирования.

- Кондиционированные образцы. Эти образцы насыщаются водой на 55–80 процентов с использованием следующей процедуры:

- Поместите каждый образец в вакуумный контейнер, поддерживаемый над дном контейнера прокладкой, и заполните контейнер водой, пока образец не будет покрыт водой на 1 дюйм (25 мм).

- Создайте вакуум с парциальным давлением 10–26 дюймов ртутного столба (13–67 кПа абсолютного давления) на 5–10 минут (рис. 10).

- Снимите вакуум и оставьте образец под водой еще на 5–10 минут.

- Снимите вакуум и оставьте образец под водой еще на 5–10 минут.

- Рассчитайте общий удельный вес (Gmb) и сравните массу SSD с массой SSD, полученной на шаге 6, чтобы определить объем абсорбированной воды.

- Определите степень насыщения, сравнив объем абсорбированной воды с объемом воздушных пустот (Va), полученным на этапе 6.

- Увлажните образцы, поместив их в ванну с дистиллированной водой при температуре 140°F (60°C) на 24 часа (рис.

11). Если образцы подвергались замораживанию-оттаиванию, удалите пластик с образцов как можно скорее после помещения их в ванну.

11). Если образцы подвергались замораживанию-оттаиванию, удалите пластик с образцов как можно скорее после помещения их в ванну.

- Увлажните образцы, поместив их в ванну с дистиллированной водой при температуре 140°F (60°C) на 24 часа (рис.

- Поместите образцы в водяную баню с температурой 77 °F (25 °C) минимум на 2 часа (рис. 12).

- Проведите испытание на непрямое растяжение каждого образца, поместив образец между двумя опорными пластинами (рис. 13) в испытательную машину и прикладывая нагрузку с постоянной скоростью 2 дюйма/мин (50 мм/мин) (видео 1) .

- Запишите значения прочности на растяжение, рассчитайте и запишите значения прочности на растяжение.

- Запишите значения прочности на растяжение, рассчитайте и запишите значения прочности на растяжение.

- Максимальный теоретический удельный вес (Гмм) каждого образца

- Объемный удельный вес (Gmb) каждого образца

- Содержание воздушных пустот (Va) в каждом образце

- Процентное насыщение кондиционированных образцов

- St = прочность на растяжение (psi)

- P = максимальная нагрузка (фунты)

- t = толщина образца (дюймы)

- D = диаметр образца (дюймы)

- TSR = коэффициент прочности на растяжение

- S1 = средняя прочность на растяжение некондиционированных образцов

- S2 = средняя прочность на растяжение кондиционированных образцов

- Hicks, R.

G. (1991). NCHRP Синтез дорожной практики 175: Повреждение влаги в асфальтобетоне . Совет по исследованиям в области транспорта, Национальный исследовательский совет. Вашингтон, округ Колумбия↵

G. (1991). NCHRP Синтез дорожной практики 175: Повреждение влаги в асфальтобетоне . Совет по исследованиям в области транспорта, Национальный исследовательский совет. Вашингтон, округ Колумбия↵

Восприимчивость к влаге – Pavement Interactive

Восприимчивость к влаге является основной причиной повреждения покрытий HMA. HMA не должен существенно ухудшаться из-за проникновения влаги в смесь. Смеси HMA можно считать восприимчивыми к влаге, если внутренняя связь битумного вяжущего с заполнителем ослабевает в присутствии воды. Это ослабление, если оно достаточно сильное, может привести к зачистке (рис. 1).

Для измерения потенциального повреждения влагой смесей HMA можно провести испытание на чувствительность к влаге. Результаты теста на восприимчивость к влаге могут быть использованы для прогнозирования возможности долгосрочного отслоения и для оценки добавок, препятствующих отслоению, которые добавляются к битумному вяжущему, заполнителю или смеси HMA для предотвращения отслоения.

Результаты теста на восприимчивость к влаге могут быть использованы для прогнозирования возможности долгосрочного отслоения и для оценки добавок, препятствующих отслоению, которые добавляются к битумному вяжущему, заполнителю или смеси HMA для предотвращения отслоения.

Рисунок 1: Усталостное растрескивание, вызванное зачисткой.

Предыстория

Повреждение влагой является результатом взаимодействия влаги с адгезией битумного вяжущего и заполнителя в смеси ГМА. Это взаимодействие может привести к уменьшению сцепления между асфальтовым вяжущим и заполнителем (рис. 2 и рис. 3), называемому отслаиванием, что может привести к различным формам повреждения покрытия HMA, включая колейность и усталостное растрескивание.

За прошедшие годы было использовано множество различных тестов для оценки восприимчивости конкретной смеси HMA к повреждению влагой. Эти испытания варьируются от простых (например, испытание на кипячение) до более сложных (например, гамбургское испытание на слежение за колесом). Испытание на восприимчивость к влаге, предусмотренное конструкцией смеси Superpave, обычно называют модифицированным испытанием Лоттмана. Этот тест описан в разделе «Описание теста». Этот раздел, в основном взятый из книги Хикса (1991 [1] ) описывает фактический механизм повреждения влагой, факторы, влияющие на повреждение влагой, профилактические меры и альтернативные испытания.

Испытание на восприимчивость к влаге, предусмотренное конструкцией смеси Superpave, обычно называют модифицированным испытанием Лоттмана. Этот тест описан в разделе «Описание теста». Этот раздел, в основном взятый из книги Хикса (1991 [1] ) описывает фактический механизм повреждения влагой, факторы, влияющие на повреждение влагой, профилактические меры и альтернативные испытания.

Рисунок 2: Образцы HMA без повреждений от влаги (слева) и с повреждениями от влаги (справа). Обратите внимание на количество непокрытого заполнителя на поврежденном образце. | Рисунок 3: Образцы HMA без повреждений от влаги (слева) и с повреждениями от влаги (справа). Более тонкий пример, чем на рис. 2, но все же с заметным непокрытым заполнителем. |

Асфальтовое вяжущее и адгезия заполнителя

Повреждение влагой представляет собой снижение адгезии между асфальтовым вяжущим и поверхностью заполнителя в смеси HMA. Чтобы понять его причины и профилактические меры, здесь представлено краткое обсуждение механизмов адгезии. Существует 4 основных способа сцепления битумного вяжущего с заполнителем:

Чтобы понять его причины и профилактические меры, здесь представлено краткое обсуждение механизмов адгезии. Существует 4 основных способа сцепления битумного вяжущего с заполнителем:

Факторы, влияющие на повреждение влагой

Восприимчивость к влаге — сложное явление, зависящее от рассмотренных ранее механизмов. Природа этих механизмов и их взаимодействие затрудняет точное предсказание того, будет ли та или иная характеристика определяющим фактором при определении восприимчивости к влаге. В общем, восприимчивость к влаге увеличивается под действием любого фактора, который увеличивает содержание влаги в HMA, снижает адгезию битумного вяжущего к поверхности заполнителя или физически размывает битумное вяжущее. Каждый из перечисленных ниже факторов в той или иной степени влияет на восприимчивость к влаге, но ни один из них не является надежным эталоном для прогнозирования восприимчивости к влаге.

Природа этих механизмов и их взаимодействие затрудняет точное предсказание того, будет ли та или иная характеристика определяющим фактором при определении восприимчивости к влаге. В общем, восприимчивость к влаге увеличивается под действием любого фактора, который увеличивает содержание влаги в HMA, снижает адгезию битумного вяжущего к поверхности заполнителя или физически размывает битумное вяжущее. Каждый из перечисленных ниже факторов в той или иной степени влияет на восприимчивость к влаге, но ни один из них не является надежным эталоном для прогнозирования восприимчивости к влаге.

Профилактические меры

Для предотвращения или, по крайней мере, сведения к минимуму повреждения от влаги могут быть приняты различные меры. Эти меры варьируются от выбора материала до практики строительства, проектирования дорожного покрытия и добавок HMA:

Рис. 7: Заполнитель слева имеет сильное расслоение, справа содержит 0,5% по весу модификатора, препятствующего расслоению битумного вяжущего. | Рисунок 8: Известь в небольших контейнерах для добавления во время приготовления пробы смеси. |

Испытания на чувствительность к влаге

Как правило, испытания на чувствительность к влаге не измеряют отдельные факторы, а скорее пытаются количественно оценить способность смеси HMA противостоять повреждениям от влаги, независимо от источника. Как правило, они способны предоставить общие результаты или сравнительные результаты и не могут предсказать степень повреждения влагой. Ниже приводится краткое описание основных тестов на восприимчивость к влаге:

Ниже приводится краткое описание основных тестов на восприимчивость к влаге:

Все эти тесты имеют недостатки, которые приводят к постоянному поиску лучшего теста на чувствительность к влаге. Эти недостатки, в дополнение к рассмотренным выше, как правило, связаны с повторяемостью и воспроизводимостью результатов испытаний и сомнительной прогностической способностью. Кроме того, небольшие изменения ключевых параметров HMA, таких как воздушные пустоты (Va), могут существенно повлиять на результаты испытаний.

Кроме того, небольшие изменения ключевых параметров HMA, таких как воздушные пустоты (Va), могут существенно повлиять на результаты испытаний.

Описание теста

Следующее описание является кратким описанием теста. Это не полная процедура, и ее не следует использовать для выполнения теста. Полную процедуру тестирования можно найти в:

Резюме

Два набора образцов HMA подвергаются раздельному испытанию на растяжение (часто называемому непрямым испытанием на растяжение). Один комплект подвергается частичному вакуумному насыщению водой, вымачиванию в воде в течение 24 часов и дополнительному циклу замораживания-оттаивания. Другой набор используется в качестве контроля. Отношение средней прочности на разрыв при расщеплении кондиционированных образцов к средней прочности на разрыв при расщеплении некондиционированных (контрольных) образцов указывается как отношение прочности на разрыв (TSR). Рисунок 9показана установка для испытания на растяжение при разделении.

Рисунок 9показана установка для испытания на растяжение при разделении.

Рис. 9: Установка для испытания на растяжение в разрезе.

Приблизительное время тестирования

Общее время тестирования может составлять до 6 дней. Основные компоненты:

Основная процедура

Можно использовать образцы других размеров. Если в HMA присутствует заполнитель размером более 1 дюйма (25 мм), следует использовать больший размер образца.

Если в HMA присутствует заполнитель размером более 1 дюйма (25 мм), следует использовать больший размер образца.

Рисунок 10: Вакуумное насыщение образца.

Если расчетное значение насыщения образца ниже 55 процентов, повторите процедуру насыщения. Если расчетное насыщение образца превышает 80 процентов, образец считается поврежденным и подлежит отбраковке.

Если требуется кондиционирование методом замораживания-оттаивания, заверните каждый образец в пластик и поместите его в пластиковый пакет, содержащий 0,6 дюйма3 (10 мл) воды. Запечатайте пакет и поместите его в морозильную камеру при температуре 0°F (-18°C) не менее чем на 16 часов.

Рисунок 11: Ванна для кондиционирования влаги.

Рисунок 12: Заполнение 2-часовой водяной бани комнатной температуры.

Убедитесь, что нагрузка приложена по диаметру образца.

Рисунок 13: Образец, помещенный между пластинами подшипника перед испытанием.

Видео 1: Непрямое испытание на растяжение.

Результаты

Измеренные параметры

Конечным измеряемым параметром является коэффициент прочности на растяжение (TSR). Однако, чтобы получить это измерение, необходимо измерить следующие другие параметры:

Технические характеристики

Таблица 1: Спецификация влагочувствительности Superpave Mix

| Материал | Значение | Спецификация | Бедствие HMA |

|---|---|---|---|

| ХМА | Коэффициент прочности на растяжение | ≥ 0,80 | Повреждение влагой, зачистка |

Типичные значения

Типичные значения TSR находятся в диапазоне от 0,70 до 0,90. В зависимости от типа смеси HMA нередко можно увидеть значения ниже 0,70 или выше 0,90.

В зависимости от типа смеси HMA нередко можно увидеть значения ниже 0,70 или выше 0,90.

Расчеты (интерактивное уравнение)

Рассчитайте предел прочности следующим образом:

Где:

Выражают стойкость к повреждению влагой как отношение прочности на растяжение некондиционированного образца, которая сохраняется после кондиционирования.

Рассчитайте TSR следующим образом:

Где:

Сноски (↵ возвращается к тексту)

Метод испытания водонасыщения асфальтовых покрытий (VSS1998/085)

ПРОЕКТЫ

Финансирование

Швейцария

Продолжительность

1

—

Статус

Завершено с результатами

Веб-сайт проекта

Веб-сайт проекта

Дорожные карты STRIA

Вид транспорта

Обзор

Предыстория и политический контекст

В начале января 1998 года многочисленные швейцарские стандарты были пересмотрены VSS «Association Schweizerische Stassenfachleute». Среди них швейцарский стандарт SN 640 – 452c «Основные слои горячей смеси, выполнение запроса» [1]. В редакции этого стандарта добавлен тест на чувствительность к воде, где прочность должна быть проверена слоями фундамента горячей смеси после погружения в воду. Важным моментом этого теста является определение уровня насыщения или частичного насыщения. Информация, содержащаяся в этом стандарте, в значительной степени основана на требованиях ASTM D 4867-9.2, «Стандартный метод испытаний на воздействие влаги на асфальтобетонные смеси для дорожного покрытия», которые составлены с такой неточностью, что по современным стандартам с точки зрения обеспечения качества и воспроизводимости на практике не гарантируется близость к реализации. Целью данного проекта является разработка методики определения и расчета степени насыщения тел Маршалла с различным содержанием пустот на основе ASTM и доработка швейцарской спецификации испытаний для реализации насыщения (частичного насыщения). .

Важным моментом этого теста является определение уровня насыщения или частичного насыщения. Информация, содержащаяся в этом стандарте, в значительной степени основана на требованиях ASTM D 4867-9.2, «Стандартный метод испытаний на воздействие влаги на асфальтобетонные смеси для дорожного покрытия», которые составлены с такой неточностью, что по современным стандартам с точки зрения обеспечения качества и воспроизводимости на практике не гарантируется близость к реализации. Целью данного проекта является разработка методики определения и расчета степени насыщения тел Маршалла с различным содержанием пустот на основе ASTM и доработка швейцарской спецификации испытаний для реализации насыщения (частичного насыщения). .

Цели

Целью проекта является разработка метода испытаний для оценки уровня насыщения образца Маршалла с различным содержанием пустот. Основой для этого метода испытаний являются соответствующие стандарты ASTM.

Методология

В ходе проекта будут выполнены следующие шаги:

1. Все образцы, подготовленные для одних и тех же испытаний, должны быть насыщены одним и тем же давлением.

Все образцы, подготовленные для одних и тех же испытаний, должны быть насыщены одним и тем же давлением.

2. Стандартный уровень насыщения от 55 до 80% может быть достигнут при давлении 300 мбар.

3. Уровни насыщения всех образцов должны соответствовать пределам насыщения, установленным ASTM, между (55 и 80 об.%).

4. Время между кондиционированием и испытанием должно быть одинаковым для всех образцов.

5. В случаях, когда испытуемые образцы имеют разницу в содержании пустот более 1%, необходимо рассчитать степень насыщения на основе объема испытуемого образца.

Финансирование

Программы для родителей

АРАМИС

— информационная система АРАМИС

Тип учреждения

Государственное учреждение

Название учреждения

Правительство Швейцарии: Государственный секретариат по вопросам образования и исследований

Тип финансирования

Государственное (национальное/региональное/местное)

Результаты

которые рекомендуются для следующего пересмотра Стандартов:

1. Все образцы, подготовленные для конкретного испытания, должны быть насыщены при одном и том же давлении

Все образцы, подготовленные для конкретного испытания, должны быть насыщены при одном и том же давлении

2. Минимальный уровень насыщения, требуемый стандартом для HMF, может быть достигнут при давлении 300 мбар.

3. Время проведения испытаний после кондиционирования очень важно для согласованности результатов и должно быть одинаковым для всех образцов.

4. В тех случаях, когда требуется оценка структурных повреждений, особенно когда разница в содержании пустот между различными образцами превышает 1%, степень насыщения может также основываться на объеме образца, а не на объеме пустот.

5. Минимальный уровень насыщения, указанный в ASTM (не в EN), необходим для надлежащей оценки воздействия воды на образец. В то же время верхний допустимый уровень насыщения необходим для исключения образцов, поврежденных из-за чрезмерного водопоглощения и набухания.

Documents

21113_1112_Inhalt.PDF (Final report)

Partners

Lead Organisation

EU Contribution

€0

Partner Organisations

EU Contribution

€0

Technologies

Используйте этот ярлык поиска для изучения содержимого баз данных TRIMIS.

Они позволяют судить о качестве смеси и ее соответствии нормативам.

Они позволяют судить о качестве смеси и ее соответствии нормативам.

Поэтому, если все три находятся в контакте, вода будет стремиться вытеснить битумное вяжущее. Это может привести к плохому смачиванию поверхности заполнителя битумным вяжущим и привести к отслаиванию. Это межфазное натяжение между асфальтовым вяжущим и заполнителем зависит от типа асфальтового вяжущего, типа заполнителя и шероховатости поверхности заполнителя.

Поэтому, если все три находятся в контакте, вода будет стремиться вытеснить битумное вяжущее. Это может привести к плохому смачиванию поверхности заполнителя битумным вяжущим и привести к отслаиванию. Это межфазное натяжение между асфальтовым вяжущим и заполнителем зависит от типа асфальтового вяжущего, типа заполнителя и шероховатости поверхности заполнителя. Отдельные компоненты битумного вяжущего, такие как сульфоксиды, карбоновые кислоты, фенолы и азотистые основания, также могут влиять на способность к десорбции.

Отдельные компоненты битумного вяжущего, такие как сульфоксиды, карбоновые кислоты, фенолы и азотистые основания, также могут влиять на способность к десорбции. 91 [1] ).

91 [1] ). Чтобы решить эту проблему, состав смеси HMA регулирует содержание битумного вяжущего и градацию заполнителя, чтобы получить проектные воздушные пустоты около 4 процентов. Чрезмерные воздушные пустоты могут быть связаны либо с конструкцией смеси, либо с конструкцией, и в этом разделе рассматривается только проблема с конструкцией смеси.

Чтобы решить эту проблему, состав смеси HMA регулирует содержание битумного вяжущего и градацию заполнителя, чтобы получить проектные воздушные пустоты около 4 процентов. Чрезмерные воздушные пустоты могут быть связаны либо с конструкцией смеси, либо с конструкцией, и в этом разделе рассматривается только проблема с конструкцией смеси.

Выбирайте заполнитель с низкой пористостью и шероховатой чистой поверхностью.

Выбирайте заполнитель с низкой пористостью и шероховатой чистой поверхностью. Большинство химических добавок содержат амины и добавляются в количестве от 0,1 до 1,0 процента по массе битумного вяжущего. Химические добавки обычно добавляют в битумное вяжущее перед смешиванием с заполнителем, но это может привести к некоторым потерям, поскольку не вся добавка гарантированно достигнет критической границы раздела битумного вяжущего и заполнителя. Некоторые добавки могут быть добавлены в заполнитель перед смешиванием с битумным вяжущим, чтобы вся добавка находилась на поверхности заполнителя.

Большинство химических добавок содержат амины и добавляются в количестве от 0,1 до 1,0 процента по массе битумного вяжущего. Химические добавки обычно добавляют в битумное вяжущее перед смешиванием с заполнителем, но это может привести к некоторым потерям, поскольку не вся добавка гарантированно достигнет критической границы раздела битумного вяжущего и заполнителя. Некоторые добавки могут быть добавлены в заполнитель перед смешиванием с битумным вяжущим, чтобы вся добавка находилась на поверхности заполнителя. Обычно известь добавляют в количестве от 1,0 до 1,5% от общей массы заполнителя. Для активации извести необходима влага, поэтому известь обычно добавляют в виде суспензии или добавляют к слегка влажному заполнителю.

Обычно известь добавляют в количестве от 1,0 до 1,5% от общей массы заполнителя. Для активации извести необходима влага, поэтому известь обычно добавляют в виде суспензии или добавляют к слегка влажному заполнителю. Группа 3, представляющая полевые показатели в возрасте от 4 до 12 лет, подвергается вакуумному насыщению и циклу замораживания-оттаивания. Раздельное испытание на растяжение проводят на каждом образце, и отношение косвенной прочности на растяжение кондиционированных образцов сравнивают с контрольной группой как отношение. Минимальный коэффициент прочности на растяжение (TSR) от 0,70 до 0,80 часто используется в качестве стандарта.

Группа 3, представляющая полевые показатели в возрасте от 4 до 12 лет, подвергается вакуумному насыщению и циклу замораживания-оттаивания. Раздельное испытание на растяжение проводят на каждом образце, и отношение косвенной прочности на растяжение кондиционированных образцов сравнивают с контрольной группой как отношение. Минимальный коэффициент прочности на растяжение (TSR) от 0,70 до 0,80 часто используется в качестве стандарта. Хотя ожидается, что кондиционированные водой образцы будут иметь более низкую прочность на растяжение, слишком низкие значения указывают на возможность повреждения влагой.

Хотя ожидается, что кондиционированные водой образцы будут иметь более низкую прочность на растяжение, слишком низкие значения указывают на возможность повреждения влагой.

11). Если образцы подвергались замораживанию-оттаиванию, удалите пластик с образцов как можно скорее после помещения их в ванну.

11). Если образцы подвергались замораживанию-оттаиванию, удалите пластик с образцов как можно скорее после помещения их в ванну.

G. (1991). NCHRP Синтез дорожной практики 175: Повреждение влаги в асфальтобетоне . Совет по исследованиям в области транспорта, Национальный исследовательский совет. Вашингтон, округ Колумбия↵

G. (1991). NCHRP Синтез дорожной практики 175: Повреждение влаги в асфальтобетоне . Совет по исследованиям в области транспорта, Национальный исследовательский совет. Вашингтон, округ Колумбия↵