Содержание

Метрология и стандартизация

Поможем написать любую работу на аналогичную тему

Реферат

Метрология и стандартизация

От 250 руб

Контрольная работа

Метрология и стандартизация

От 250 руб

Курсовая работа

Метрология и стандартизация

От 700 руб

Получить выполненную работу или консультацию специалиста по вашему учебному проекту

Узнать стоимость

Метроло́гия — наука об измерениях, методах и средствах обеспечения их единства и способах достижения требуемой точности. Предметом метрологии является извлечение количественной информации о свойствах объектов с заданной точностью и достоверностью; нормативная база для этого — метрологические стандарты.

Предметом метрологии является извлечение количественной информации о свойствах объектов с заданной точностью и достоверностью; нормативная база для этого — метрологические стандарты.

Метрология состоит из трёх основных разделов:

- Теоретическая или фундаментальная — рассматривает общие теоретические проблемы (разработка теории и проблем измерений физических величин, их единиц, методов измерений).

- Прикладная — изучает вопросы практического применения разработок теоретической метрологии. В её ведении находятся все вопросы метрологического обеспечения.

- Законодательная — устанавливает обязательные технические и юридические требования по применению единиц физической величины, методов и средств измерений.

Стандартиза́ция — деятельность по разработке, опубликованию и применению стандартов, по установлению норм, правил и характеристик в целях обеспечения безопасности продукции, работ и услуг для окружающей среды, жизни, здоровья и имущества, технической и информационной совместимости, взаимозаменяемости и качества продукции, работ и услуг в соответствии с уровнем развития науки, техники и технологии, единства измерений, экономии всех видов ресурсов, безопасности хозяйственных объектов с учётом риска возникновения природных и техногенных катастроф и других чрезвычайных ситуаций, обороноспособности и мобилизационной готовности страны.

Стандартизация направлена на достижение оптимальной степени упорядочения в определенной области посредством установления положений для всеобщего и многократного применения в отношении реально существующих или потенциальных задач.

За реализацию норм стандартизации отвечают органы стандартизации, наделенные законным правом руководить разработкой и утверждать нормативные документы и другие правила, придавая им статус стандартов.

В области промышленности стандартизация ведет к снижению себестоимости продукции, поскольку:

- позволяет экономить время и средства за счет применения уже разработанных типовых ситуаций и объектов;

- повышает надежность изделия или результатов расчетов, поскольку применяемые технические решения уже неоднократно проверены на практике;

- упрощает ремонт и обслуживание изделий, так как стандартные узлы и детали — взаимозаменяемые (при условии, что сборка осуществлялась без пригоночных операций).

На нашем сайте предоставлены учебные материалы для студентов, по метрологии и стандартизации. Суммарно около

Внимание!

Если вам нужна помощь в написании работы, то рекомендуем обратиться к профессионалам. Более 70 000 авторов готовы помочь вам прямо сейчас. Бесплатные корректировки и доработки. Узнайте стоимость своей работы.

Расчет стоимостиГарантииОтзывы

Шлицевые соединения: достоинства и недостатки

Плюсы и минусы > Ремонт и строительство > Шлицевые соединения: достоинства и недостатки

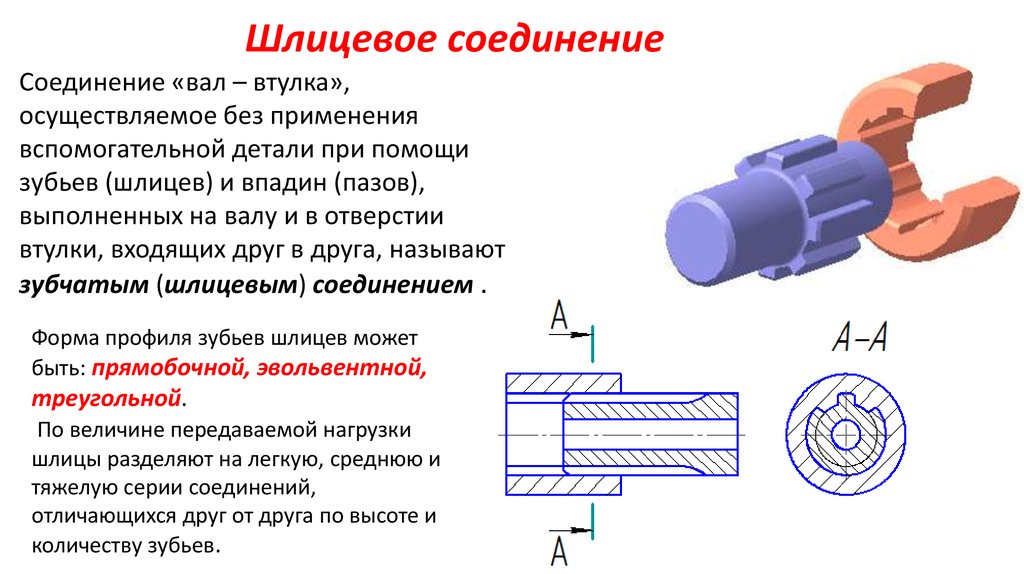

Кинематическое и силовое взаимодействие деталей и узлов в механизмах осуществляется посредством соединений различного конструктивного исполнения. В курсе деталей машин соединения классифицируются по нескольким признакам — по функциональному назначению, по целостности разъема, по подвижности составных частей, по форме и характеру сопряжения поверхностей соединения. Одним из достаточно распространенных в технике типов соединения является шлицевое, предназначенное для передачи осевого, вращательного движения или комбинированного их сочетания, относящееся к подвижным разъемным соединениям, также классифицируемое как один из типов зубчатых передач.

Шлицевое соединение, конструкция и назначение

Первые прообразы современной конструкции шлицевого соединения появились в винтовых механизмах времен Древних Египта и Греции. В привычном для нас виде они начали широко применяться в механике в период промышленной революции 18 века и с этого времени стали неотъемлемым и порою незаменимым элементом многих технических устройств.

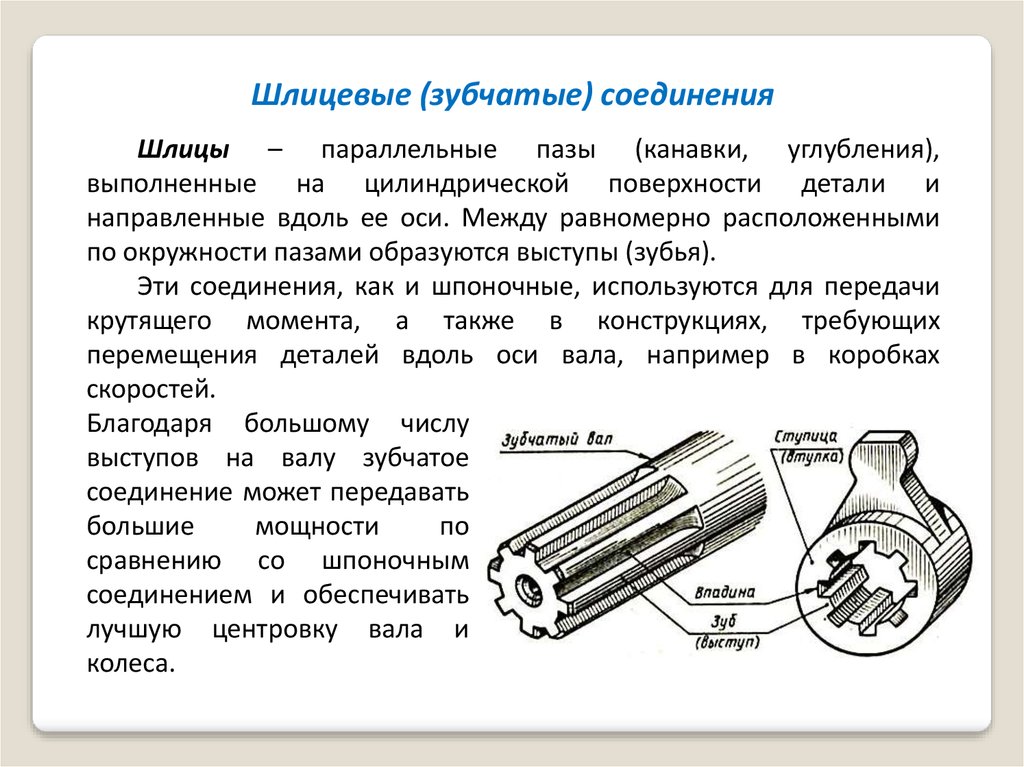

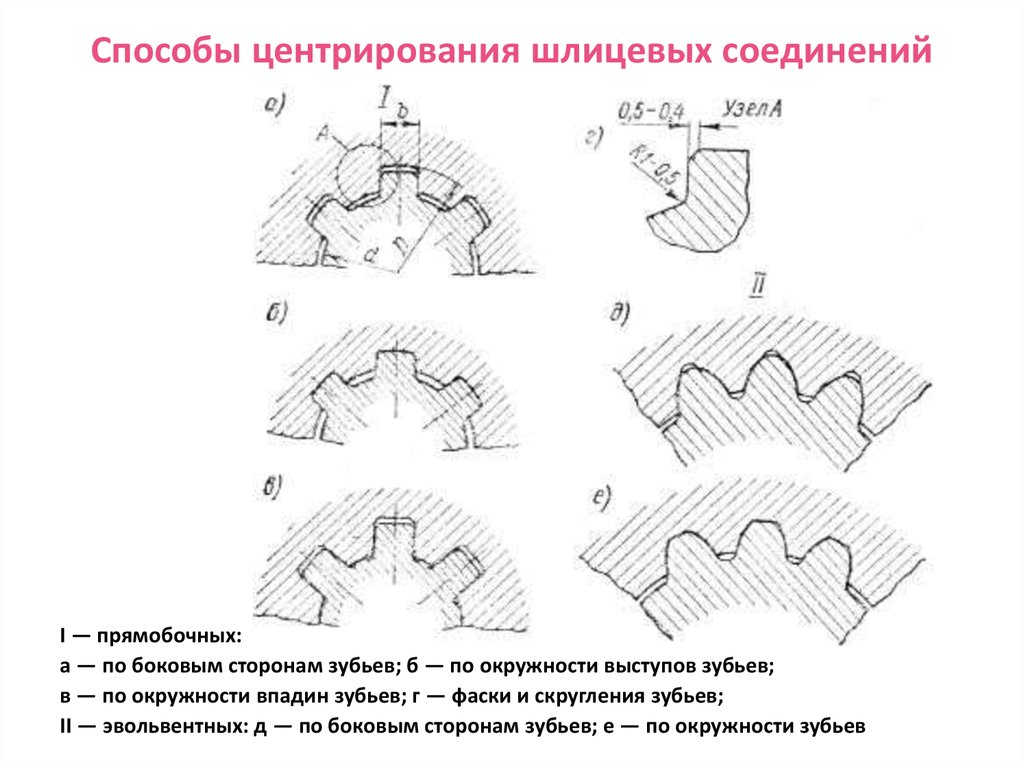

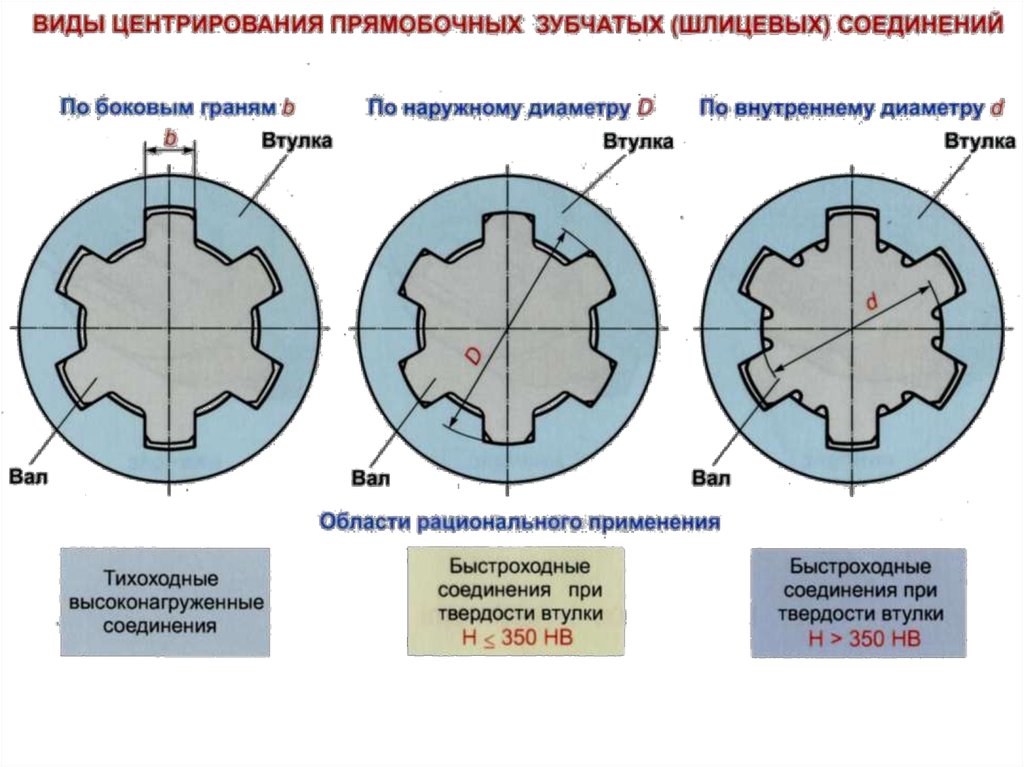

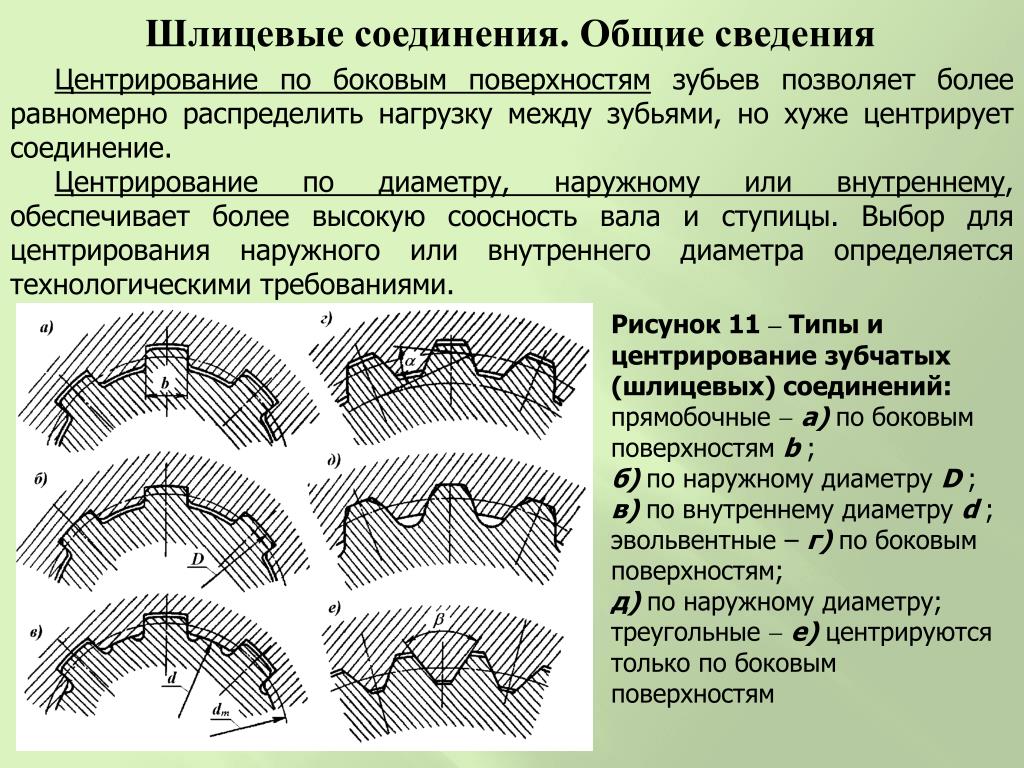

Шлицевое соединение образуется двумя входящими в соприкосновение элементами — выполненными на валу зубьями и соответствующими им по форме впадинами (шлицами) на ответной ступице. Форма боковых поверхностей зубьев и впадин обеспечивает их плотное прилегание друг к другу, в зависимости от профиля зубьев различают соединения с прямобочными, эвольвентными и треугольными зубьями.

Прямобочные зубчатые соединения более просты в изготовлении и наиболее распространены, применяются при диаметрах вала до 125 мм. Эвольвентные обладают большей нагрузочной способностью, служат для передачи значительных усилий в узлах с диаметром вала до 500 мм.

Шлицевые соединения с треугольным профилем применяют для передачи небольших крутящих моментов или для точной регулировки взаимного расположения деталей в механизмах привода и управления. Число зубьев в соединении выбирается по допустимой нагрузке, в зависимости от которой различают лёгкую, среднюю и тяжелую серию соединения.

Изготовление деталей шлицевого соединения производится по тем же технологиям, что и изготовление зубчатых колес. В зависимости от габаритов, типа профиля зубьев и серийности производства могут применяться методы обкатки, нарезания, протяжки или долбления.

Областью применения шлицевых соединений является соединение валов между собой с помощью муфт, установка на валы различных деталей — зубчатых колес, шкивов, маховиков, фланцев, роликов, эксцентриков.

Достоинства шлицевого соединения

Шлицевое соединение условно можно представить в виде многошпоночного соединения, в котором шпонки выполнены заодно с валом. Близки эти два типа и по своему функциональному назначению, так что преимущества шлицевого соединения вполне целесообразно рассматривать именно в сравнении со шпоночным.

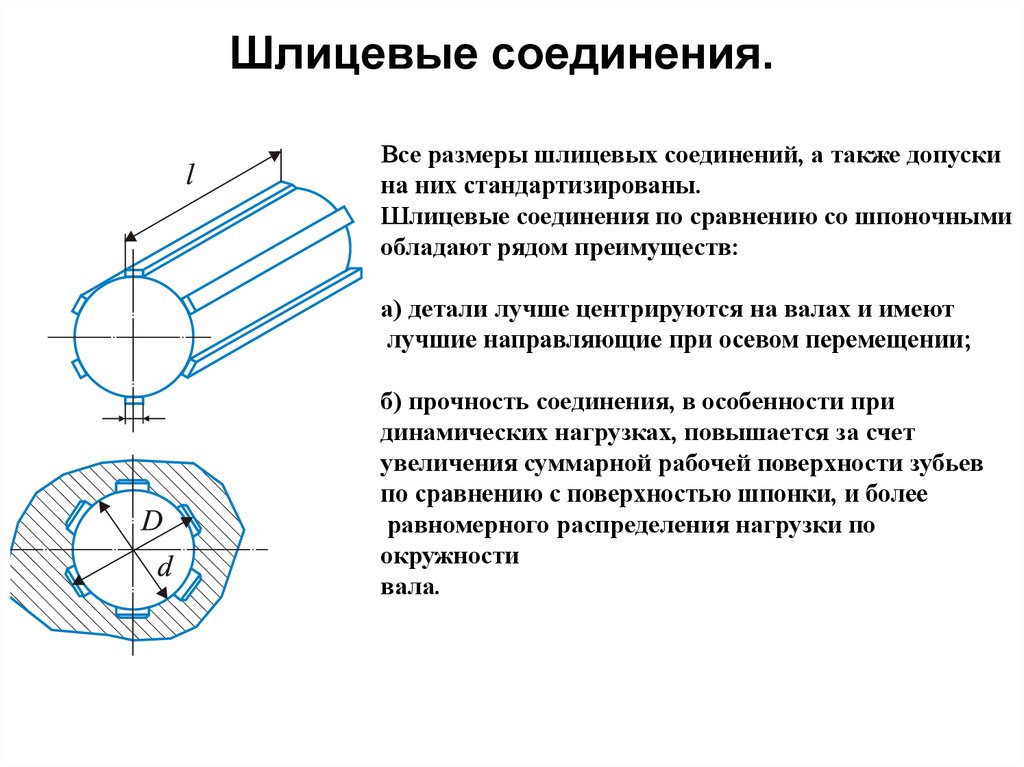

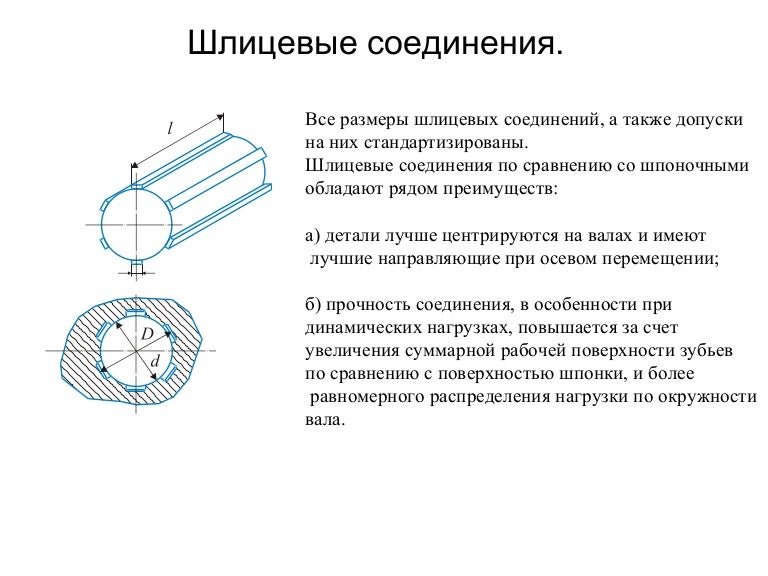

- За счёт большой площади контакта зубьев шлицевое соединение обладает высокой прочностью на смятие, срез, износ и допускает возможность передачи значительных крутящих моментов.

- Усталостная прочность и срок службы шлицевого вала в несколько раз выше, чем у вала такого же диаметра, ослабленного концентратором напряжения в виде шпоночного паза.

- В узлах с осевым перемещением деталей конструкция шлицевого соединения обеспечивает точную центровку сопрягаемых деталей и равномерность прилагаемого для перемещения усилия на всей длине зуба и ступицы.

- По сравнению со шпоночным соединением сечение шлицевого вала имеет больший момент инерции, что обеспечивает ему большую жесткость и большее значение сопротивления при изгибающих нагрузках.

- Шлицевое соединение позволяет передавать вращательное и осевое движение одновременно, без остановки механизма.

- Равномерность распределения нагрузки по зубьям обеспечивает высокую динамическую надежность шлицевого соединения в случае знакопеременных, переходных, в том числе реверсивных, с ударами и вибрацией режимов работы оборудования.

- При условии передачи одинакового крутящего момента габаритные размеры шлицевого соединения, в частности диаметр вала и длина ступицы, меньше, чем у шпоночного.

- По сравнению со шпоночным соединением шлицевое содержит меньшее количество деталей, что позволяет снизить трудоемкость при сборке и разборке механизма.

- Требования к типам, размерам и допускам шлицевых соединений устанавливаются государственными стандартами, что обеспечивает их унификацию и взаимозаменяемость при эксплуатации и техническом обслуживании оборудования.

Недостатки

Конструктивные особенности и определяемые ими условия работы шлицевого соединения вводят и ряд принципиальных, порою существенных, ограничений его применения в кинематических схемах.

- Для изготовления деталей требуется применение дорогостоящего специального оборудования, инструментов и оснастки.

- Для повышения прочности, твердости и износостойкости рабочих поверхностей может потребоваться дополнительная обработка зубьев — закалка, цементация, азотирование, также удорожающая стоимость изготовления.

- Трудоемкость и высокая стоимость изготовления деталей увеличивает стоимость узлов и механизмов в целом.

- При расчете зубчатого соединения следует учитывать неизбежную погрешность изготовления, приводящую к неравномерности распределения нагрузки между зубьями. Среднее значение поправочного коэффициента составляет 0,7-0,8, что довольно существенно снижает значение допустимого напряжения, увеличивает массу и габариты деталей.

- При использовании шлицевого соединения в составе высоконагруженных узлов и высокоскоростных передач (редукторы, коробки передач) требуется применение смазки.

- Применение шлицевого типа соединения ограничено условиями крупносерийного и массового производства.

- В отличие от шпоночного соединения, где в случае перегрузки происходит срез шпонки с ее последующей заменой, дефект или поломка одного из зубьев шлицевого соединения может привести к ремонту или замене вала и сопрягаемой детали.

Вывод

Совершенствование конструкции, технологии изготовления, повышение эксплуатационной надежности шлицевого типа соединения продолжается и в наши дни. Последним шагом стала разработка шарикового шлицевого соединения, обладающего более высокими показателями несущей способности и надежности.

Последним шагом стала разработка шарикового шлицевого соединения, обладающего более высокими показателями несущей способности и надежности.

По сложности и стоимости изготовления шариковые соединения пока уступают рассмотренным выше типам конструкции, но в ближайшем будущем вполне способны получить свое применение и составить достойную конкуренцию зубчатому типу шлицевых соединений.

Типы шлицев, используемых в производстве валов

Шлицы — это канавки или зубья на валу, которые совпадают с канавками или зубьями на другом компоненте для передачи крутящего момента. Сплайны обычно используются, когда требуется как линейное, так и вращательное движение. Существуют различные типы шлицев, используемых для многочисленных промышленных применений.

Применение шлицев в производстве

В различных промышленных процессах используются шлицы для передачи крутящего момента по сложным конфигурациям. Некоторые распространенные приложения включают в себя:

● Тяжелое оборудование: Шлицевые валы часто используются в автомобилях, авиации и землеройных машинах, поскольку они могут выдерживать высокие скорости вращения для создания крутящего момента. В отличие от альтернативных валов, таких как шпоночные валы, шлицевые валы могут передавать больший крутящий момент благодаря равномерному распределению нагрузки по всем зубьям или канавкам.

В отличие от альтернативных валов, таких как шпоночные валы, шлицевые валы могут передавать больший крутящий момент благодаря равномерному распределению нагрузки по всем зубьям или канавкам.

● Товары народного потребления Многие промышленные товары включают в себя шлицы, такие как велосипеды, моторизованные транспортные средства и многое другое.

● Промышленное применение: Во многих отраслях промышленности используются шлицы или продукты со шлицами, такие как коммерция, оборона, общая промышленность и оборудование, энергетика, здравоохранение, музыкальные инструменты, досуг, электроинструмент, транспорт и научные исследования.

Типы шлицевых валов и их особенности

Чтобы наилучшим образом удовлетворить потребности различных промышленных процессов или оборудования, компания Grob Inc. может производить шлицевые валы самых разных форм, длин и конструктивных особенностей. При выборе типа шлицевого вала для вашего применения важно учитывать окружающие сопрягаемые детали, требования к крутящему моменту и требования к размерам.

Типы шлицевых валов

Шлицевые валы имеют один из двух типов шлицев: внутренние или внешние. Эти типы могут использоваться в комбинациях для передачи крутящего момента через систему. Существует множество типов шлицевых валов, в том числе эвольвентные шлицы с короткими, изогнутыми и равномерно расположенными зубьями; параллельные шлицы, которые представляют собой короткие шлицы с прямыми сторонами; зубчатые шлицы, имеющие V-образную форму; и винтовые шлицы, которые созданы для оптимального распределения нагрузки. У каждого типа шлицев есть свои преимущества и недостатки, например, эвольвентные шлицы обеспечивают больший контакт с поверхностью для лучшей передачи крутящего момента, а их конструкция снижает риск смещения с сопряженными деталями.

В то время как шлицевые валы состоят из одной детали с канавками, вырезанными или накатанными в материале, шпоночные валы состоят из двух частей: вала с соответствующим шпоночным пазом и самой шпонки. Шлицевые валы обеспечивают более равномерную и контролируемую передачу или крутящий момент.

Шлицевые валы обеспечивают более равномерную и контролируемую передачу или крутящий момент.

Материалы, используемые для шлицевых валов

Шлицевые валы изготовлены из прочных материалов, чтобы уменьшить прогиб, который со временем может привести к деформации зубьев. Общие материалы, используемые для шлицевых валов, включают:

Металлы :

- Алюминий

- Латунь

- Бронза

- Нержавеющая сталь

- Стальные сплавы

- Титан

Неметаллы

- Делрин

- Нейлон

Используемые процессы формовки металла

Металлические шлицевые валы формируются путем горячей или холодной прокатки. Оба процесса используют давление для прокатки и придания металлу формы, необходимой для конкретной конструкции шлица. Однако горячая прокатка использует высокие температуры для формирования металла и создает продукт с большей обрабатываемостью и формуемостью. Холодная прокатка включает формование материала при комнатной температуре, что значительно улучшает его механические и размерные свойства. Эти свойства включают большую прочность на растяжение, улучшенное качество поверхности и более высокую точность.

Холодная прокатка включает формование материала при комнатной температуре, что значительно улучшает его механические и размерные свойства. Эти свойства включают большую прочность на растяжение, улучшенное качество поверхности и более высокую точность.

Стандартные и нестандартные шлицевые валы от Grob Inc.

Шлицы важны для производства различных продуктов и оборудования в различных отраслях промышленности. Grob Inc. предлагает высококачественные стандартные и нестандартные шлицевые валы с акцентом на доступность, обслуживание клиентов и ценность. Чтобы узнать больше о наших возможностях, свяжитесь с нами сегодня.

Эвольвентные шлицы

— типы, особенности конструкции, материалы и области применения

Шлицы

— это ведомые валы, которые работают за счет блокировки канавок одной детали зубьями ответной втулки. Они используются для облегчения передачи вращательного движения между двумя валами и поддержания соосности двух сопряженных компонентов. В зависимости от требований к конструкции и конфигурации системы профессионалы отрасли используют различные шлицы, например эвольвентные шлицы.

В зависимости от требований к конструкции и конфигурации системы профессионалы отрасли используют различные шлицы, например эвольвентные шлицы.

Что такое эвольвентные шлицы?

Эвольвентные шлицы имеют короткие зубья, расположенные на одинаковом расстоянии друг от друга, что обеспечивает большую прочность при более центрированном распределении нагрузки. Они являются одним из наиболее часто используемых типов шлицевых валов из-за их склонности к самоцентрированию, повышенной прочности конструкции и легкости, с которой их можно регулировать для различных размеров. Доступны типы :

- Эвольвентные шлицы большого диаметра

- Эвольвентные шлицы скругления корня

- Эвольвентные шлицы с плоским основанием

Рекомендации по проектированию эвольвентных шлицов

При проектировании и выборе эвольвентных шлицов для применения существует несколько факторов, которые проектировщики и инженеры должны учитывать для обеспечения оптимальной производительности. К этим факторам относятся:

К этим факторам относятся:

- Толщина и высота зубов. Высота и толщина зубьев на шлице рассчитываются на основе прочности корня шлица и ожидаемых требований к крутящему моменту приложения.

- Угол давления приложения. Шлицы обычно доступны с углами давления 30, 37,5 и 45 градусов. Размер и угол давления определяются на основе желаемого зацепления зуба и посадки шлица.

- Конфигурация муфты. Шлицы могут быть изготовлены как в муфтах с боковой посадкой, так и в муфтах большого диаметра. Муфты большого диаметра требуют более точной посадки, чем шлицы с боковой посадкой, и менее способны к самовыравниванию. Кроме того, они менее терпимы к отклонениям размеров внутренних и внешних шлицевых компонентов, в то время как шлицы с боковой посадкой могут работать в пределах больших допусков по размеру. В идеале зубья и канавки сопрягаемых деталей должны точно сцепляться с небольшим зазором или вообще без промежутка между ними.

Конструкционные материалы для эвольвентных шлицов

Для эвольвентных шлицов требуются материалы, обладающие одновременно прочностью и долговечностью. Из-за этих требований они обычно изготавливаются из углеродистой или нержавеющей стали.

В компании Grob, Inc. стандартные шлицы изготавливаются методом холодной прокатки из низкоуглеродистой стали 1117, но, в зависимости от потребностей заказчика, доступны и другие материалы. Используя наш запатентованный производственный процесс холодной прокатки, мы повышаем как прочность на кручение, так и чистоту поверхности нашей продукции.

Преимущества эвольвентных шлицов по сравнению с прямосторонними

По сравнению с прямосторонними (т. — производственные операции

Применение эвольвентных шлицов

Они используются в приложениях в самых разных отраслях, включая, помимо прочего:

- Аэрокосмическая промышленность

- Автомобилестроение

- Производство энергии

- Производственное оборудование

- Военный

- Горнодобывающая промышленность

- Нефть и газ

- Робототехника

Стандартные и нестандартные шлицевые валы от Grob

На протяжении более пяти десятилетий компания Grob, Inc.