|

Навигация:

Топ: Устройство и оснащение процедурного кабинета: Решающая роль в обеспечении правильного лечения пациентов отводится процедурной медсестре… Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья… Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного хозяйства…

Интересное: Принципы управления денежными потоками: одним из методов контроля за состоянием денежной наличности является… Инженерная защита территорий, зданий и сооружений от опасных геологических процессов: Изучение оползневых явлений, оценка устойчивости склонов и проектирование противооползневых сооружений — актуальнейшие задачи, стоящие перед отечественными. Как мы говорим и как мы слушаем: общение можно сравнить с огромным зонтиком, под которым скрыто все…

Дисциплины:

|

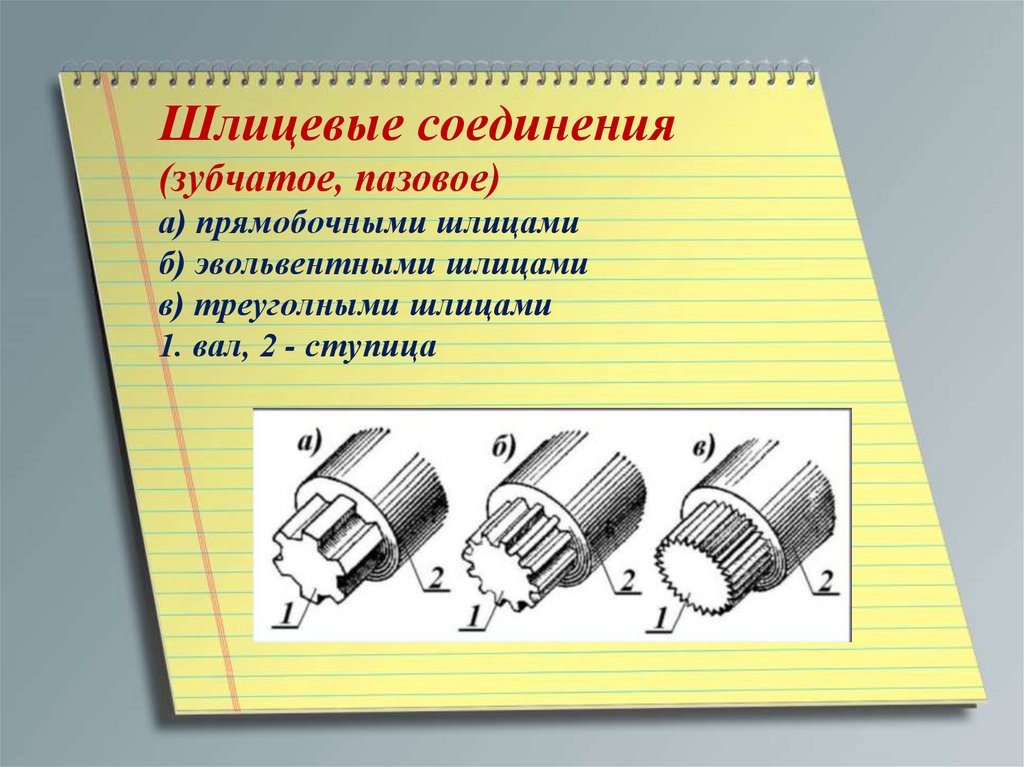

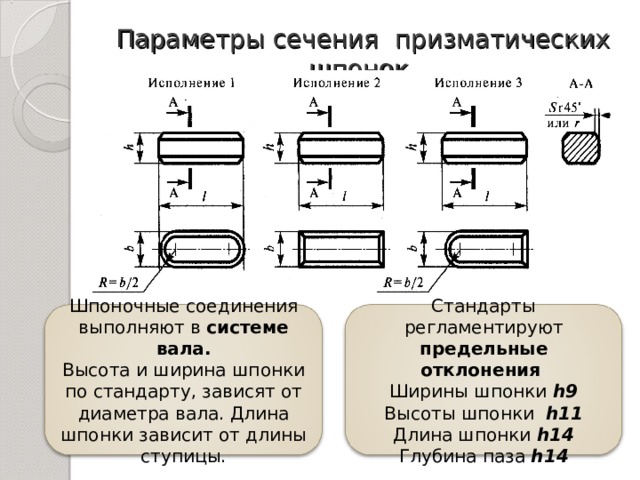

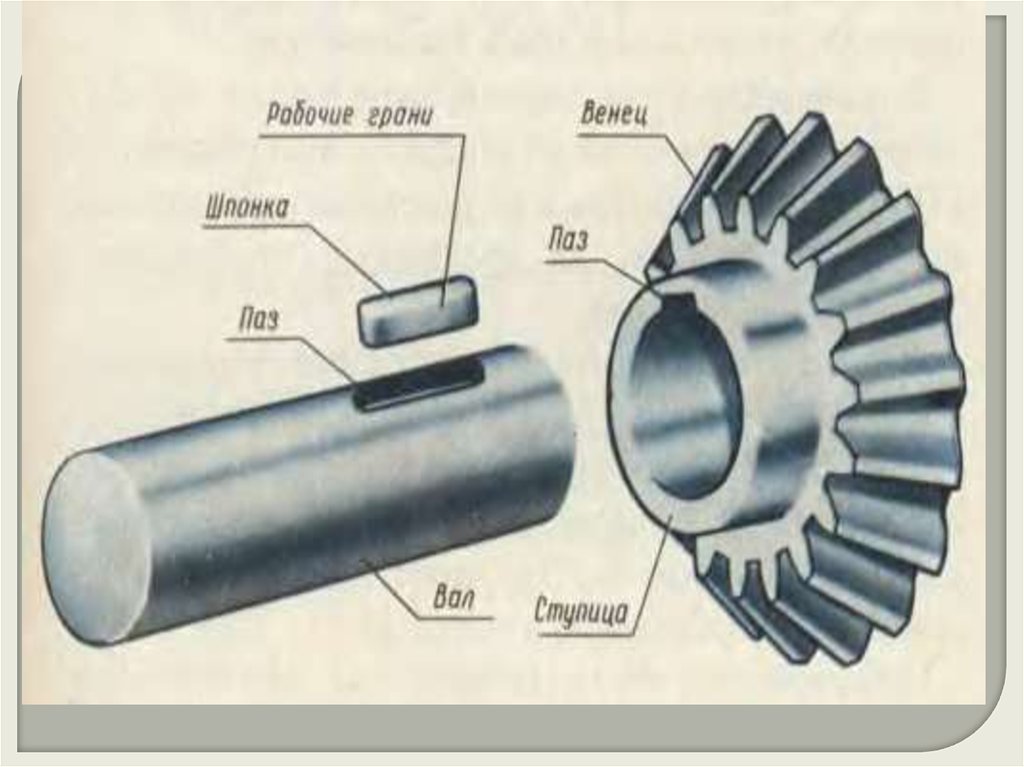

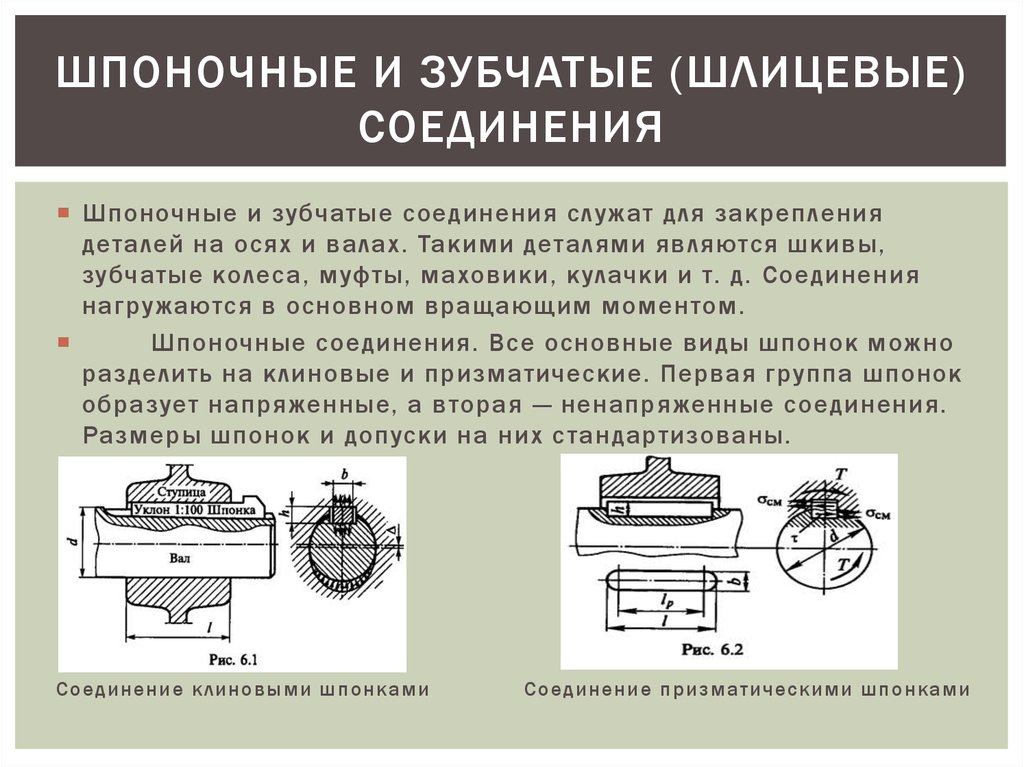

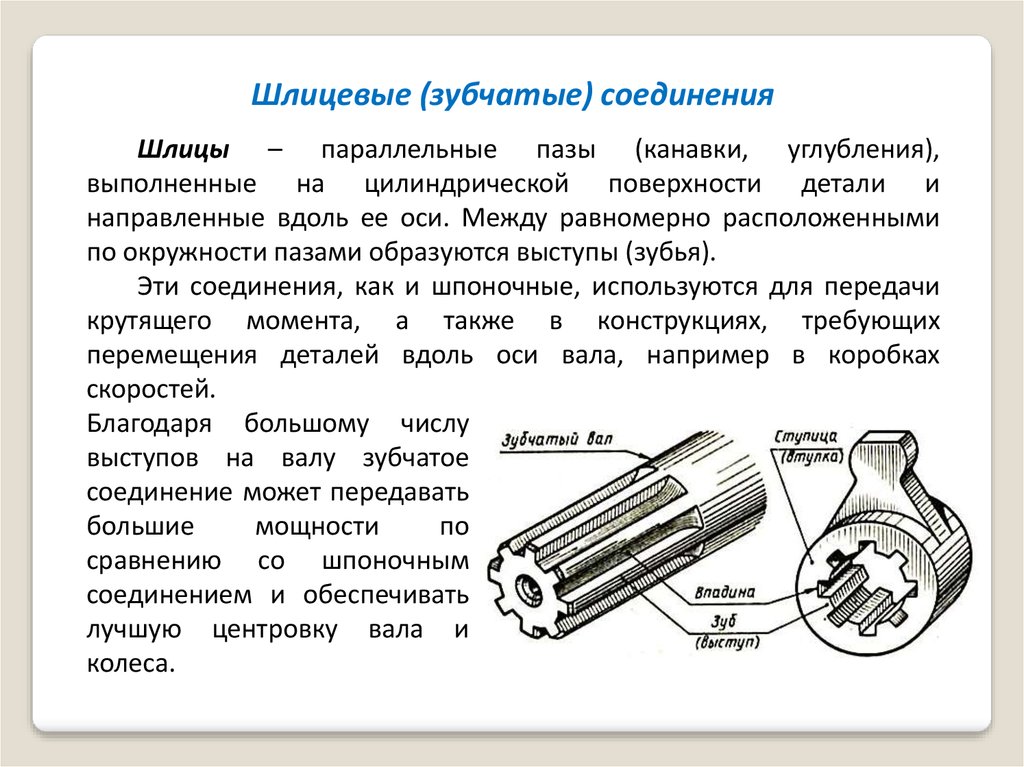

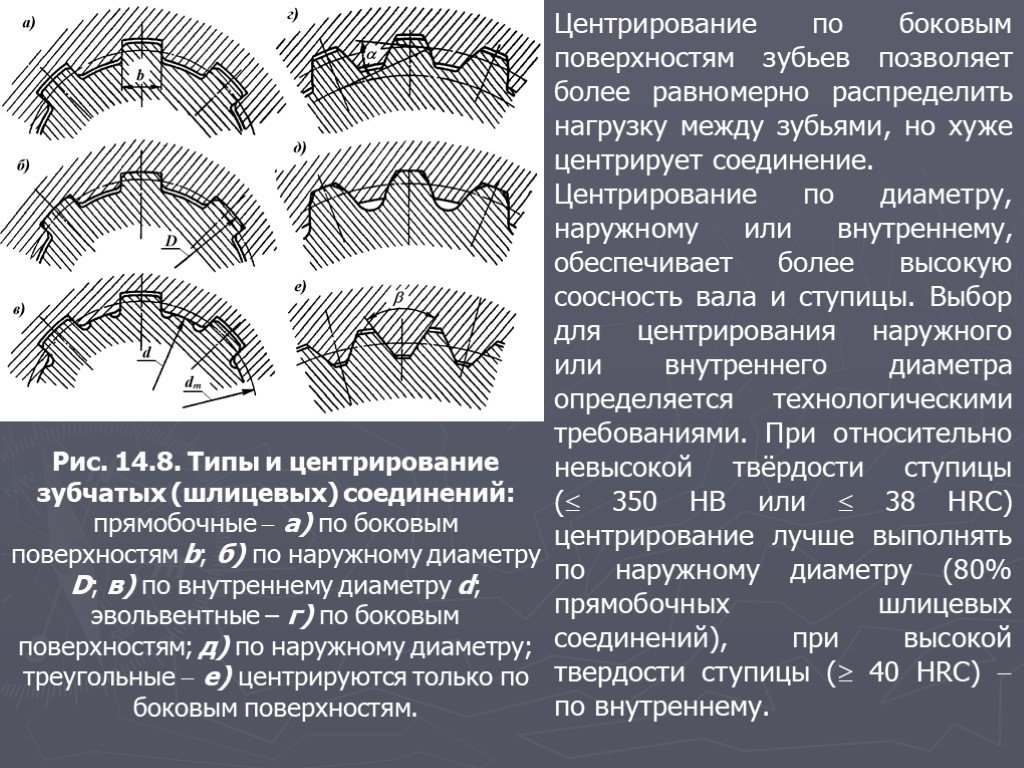

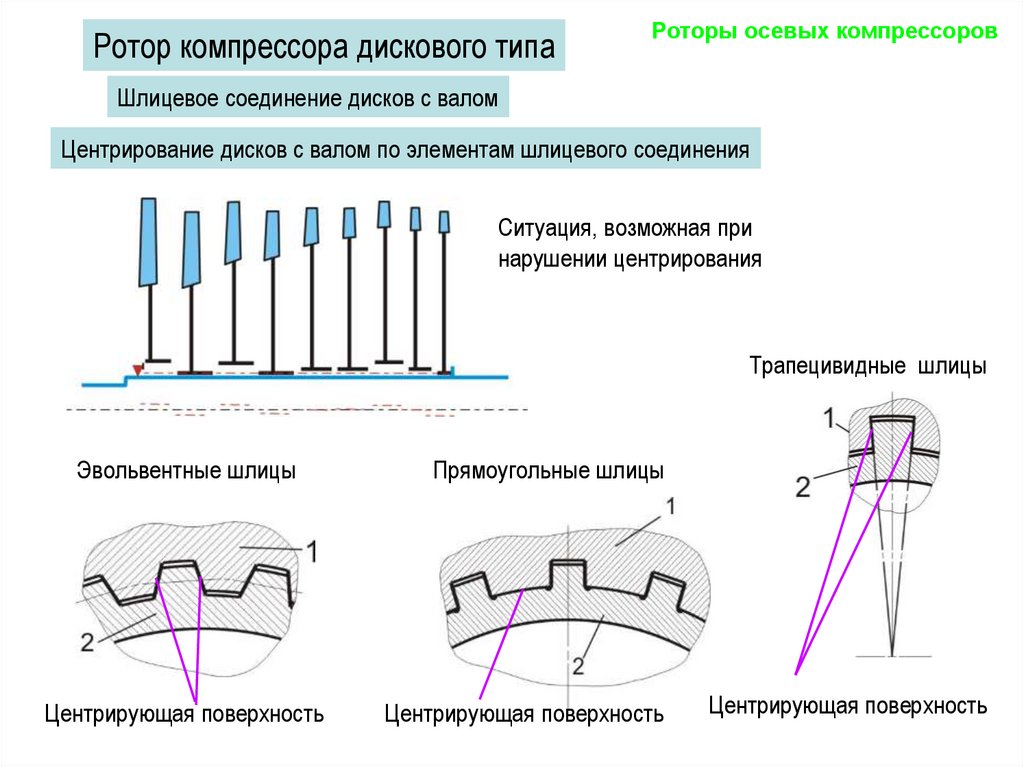

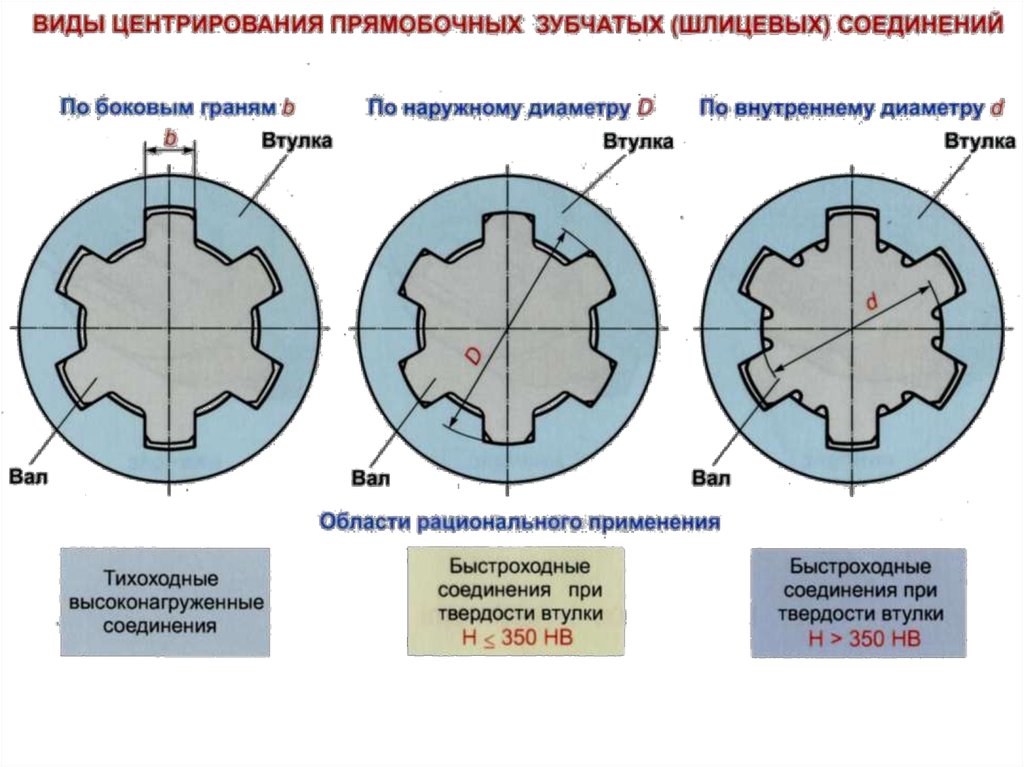

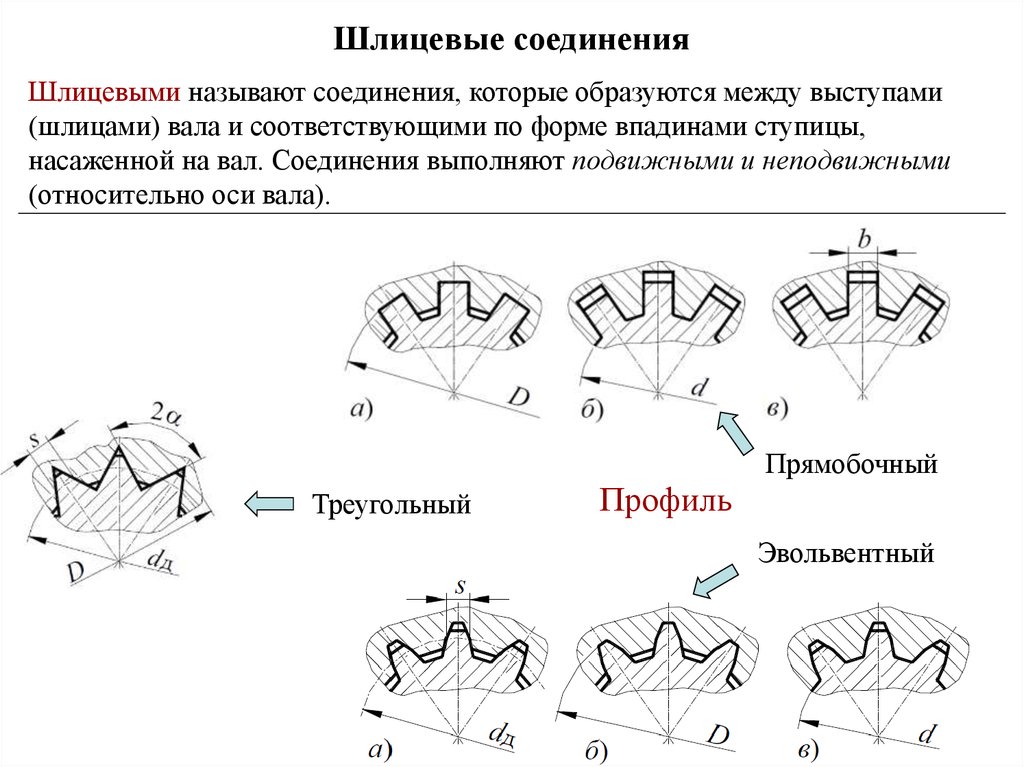

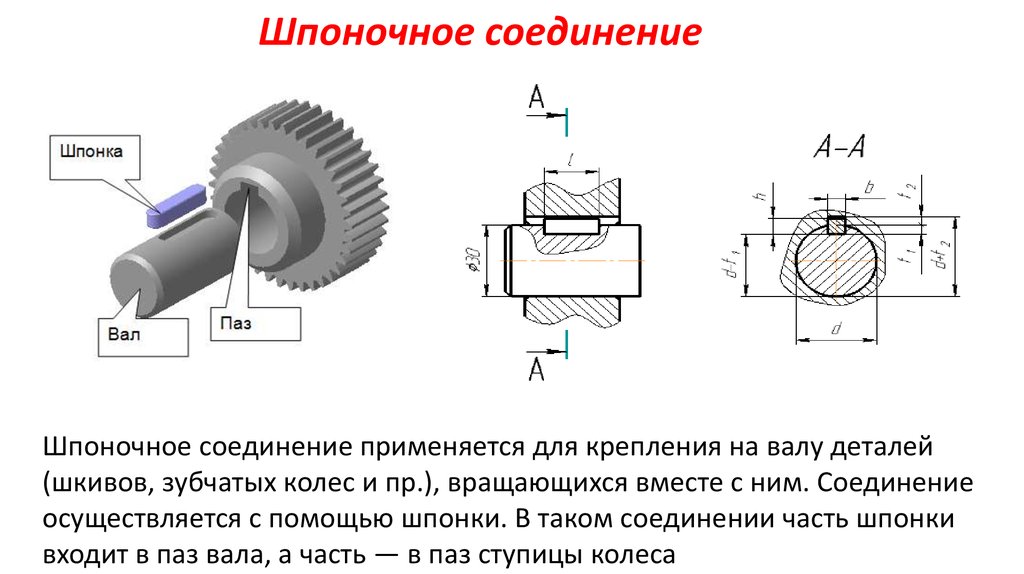

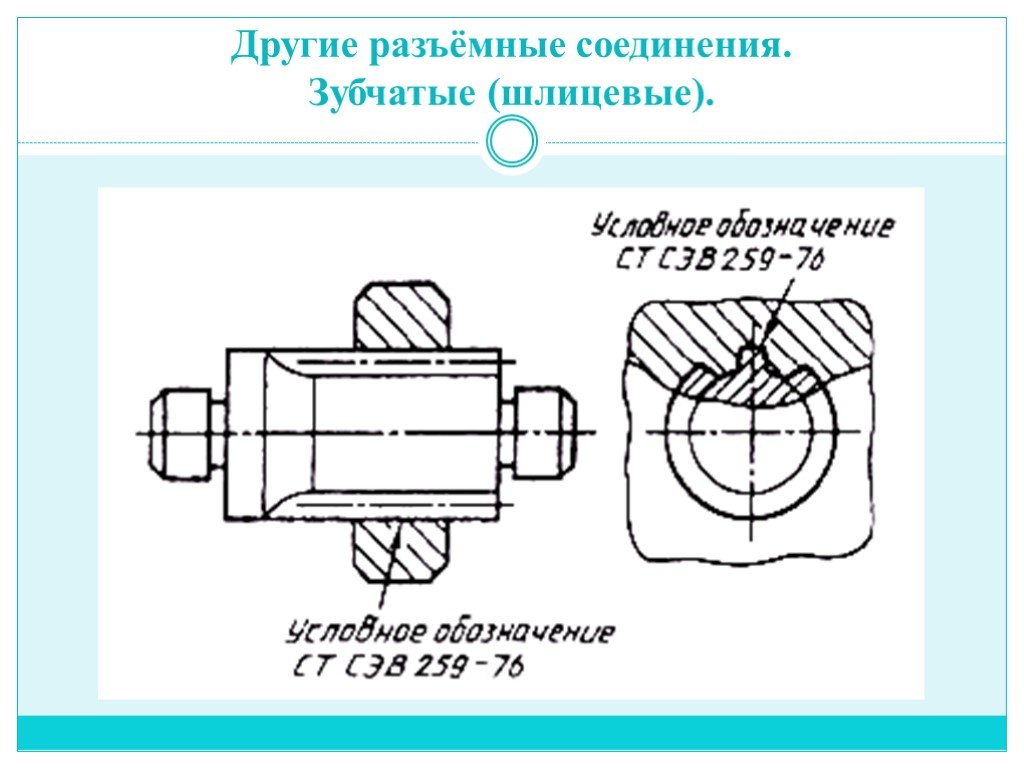

⇐ ПредыдущаяСтр 13 из 20Следующая ⇒ Шлицевые соединения образуются выступами на валу и соответствующими впадинами в ступице и служат для передачи крутящего момента. Применяются три способа центрирования прямоугольных шлицевых соединений: Шлицефрезерные станки, работающие по методу деления, снабжены точными делительными устройствами, которые после каждого двойного хода поворачивают деталь для обработки следующего шлица. Короткие шлицы на концах валов у выступов, не позволяющих использовать фрезу, обрабатывают на зубодолбежных станках специальными долбяками. Обработка шпоночных канавок. сквозные; открытые; закрытые. По виду сечения канавки: призматические; сегментные; клиновые и др. Требования, предъявляемые к шпоночному пазу: Боковые грани должны быть симметричны относительно плоскости, проходящей через ось вала; Ширина паза выполняется по 7 кв. точности, для обеспечения напряженной посадки; Глубина паза по 12 – 11 кв. точности для создания зазора; Шероховатость боковых стенок 5 мкм и выше. Способы обработки шпоночных канавок. 1. Фрезерование дисковыми фрезами и концевыми на станках общего назначения. Фреза углубляется на всю глубину, затем включается продольная подача. Способ производительный, но не точный. Происходит разбивка ширины паза, износ фрез по боковым поверхностям, поэтому ограниченное число переточек. При сборке – пригоночные работы. 2. Маятниковый способ. Фреза углубляется на 0,1-0,3 мм включается Sпрод., еще углубляется на ту же величину – Sпрод., в другом направлении и т.д. Наиболее точный метод. На станках общего назначения обычными многозубовыми фрезами врезание осуществляется вручную. При фрезеровании закрытого паза предварительно сверлят отверстие для ввода фрезы. 3. Обработка сегментных шпонок спец. дисковой фрезой с концевым креплением. Движения: главное – вращение фрезы, малая подача фрезы к центру детали (к оси). Протягивание.

⇐ Предыдущая891011121314151617Следующая ⇒ Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)… Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим… Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого… Папиллярные узоры пальцев рук — маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни… |

Метрология и стандартизация

Поможем написать любую работу на аналогичную тему

Реферат

Метрология и стандартизация

От 250 руб

Контрольная работа

Метрология и стандартизация

От 250 руб

Курсовая работа

Метрология и стандартизация

От 700 руб

Получить выполненную работу или консультацию специалиста по вашему учебному проекту

Узнать стоимость

Метроло́гия — наука об измерениях, методах и средствах обеспечения их единства и способах достижения требуемой точности. Предметом метрологии является извлечение количественной информации о свойствах объектов с заданной точностью и достоверностью; нормативная база для этого — метрологические стандарты.

Предметом метрологии является извлечение количественной информации о свойствах объектов с заданной точностью и достоверностью; нормативная база для этого — метрологические стандарты.

Метрология состоит из трёх основных разделов:

- Теоретическая или фундаментальная — рассматривает общие теоретические проблемы (разработка теории и проблем измерений физических величин, их единиц, методов измерений).

- Прикладная — изучает вопросы практического применения разработок теоретической метрологии. В её ведении находятся все вопросы метрологического обеспечения.

- Законодательная — устанавливает обязательные технические и юридические требования по применению единиц физической величины, методов и средств измерений.

Стандартиза́ция — деятельность по разработке, опубликованию и применению стандартов, по установлению норм, правил и характеристик в целях обеспечения безопасности продукции, работ и услуг для окружающей среды, жизни, здоровья и имущества, технической и информационной совместимости, взаимозаменяемости и качества продукции, работ и услуг в соответствии с уровнем развития науки, техники и технологии, единства измерений, экономии всех видов ресурсов, безопасности хозяйственных объектов с учётом риска возникновения природных и техногенных катастроф и других чрезвычайных ситуаций, обороноспособности и мобилизационной готовности страны.

Стандартизация направлена на достижение оптимальной степени упорядочения в определенной области посредством установления положений для всеобщего и многократного применения в отношении реально существующих или потенциальных задач.

За реализацию норм стандартизации отвечают органы стандартизации, наделенные законным правом руководить разработкой и утверждать нормативные документы и другие правила, придавая им статус стандартов.

В области промышленности стандартизация ведет к снижению себестоимости продукции, поскольку:

- позволяет экономить время и средства за счет применения уже разработанных типовых ситуаций и объектов;

- повышает надежность изделия или результатов расчетов, поскольку применяемые технические решения уже неоднократно проверены на практике;

- упрощает ремонт и обслуживание изделий, так как стандартные узлы и детали — взаимозаменяемые (при условии, что сборка осуществлялась без пригоночных операций).

На нашем сайте предоставлены учебные материалы для студентов, по метрологии и стандартизации. Суммарно около

Внимание!

Если вам нужна помощь в написании работы, то рекомендуем обратиться к профессионалам. Более 70 000 авторов готовы помочь вам прямо сейчас. Бесплатные корректировки и доработки. Узнайте стоимость своей работы.

Расчет стоимостиГарантииОтзывы

Краткий обзор шлицев

Шлицы обеспечивают соединение между двумя валами или другими компонентами, передающими крутящий момент и вращение. Шлицы могут быть прямыми, коническими или иметь эвольвентную форму. Здесь мы будем рассматривать только эвольвентные шлицы, потому что они гораздо более распространены. Эвольвентные шлицы имеют зубья, подобные зубьям шестерен, за исключением того, что зубья шлицев намного короче и не катятся. Они имеют одинаковое количество зубов и подходят друг к другу как один. Типичные эвольвентные шлицевые зубья SAE/ANSI задаются двумя числами: числитель, указывающий толщину зуба в диаметральном шаге (DP), и второй номер, указывающий высоту зуба в диаметральном шаге (DP). Таким образом, шлицы 8/16 имеют толщину зуба 8 DP и высоту зуба (полную глубину) 16 DP.

Таким образом, шлицы 8/16 имеют толщину зуба 8 DP и высоту зуба (полную глубину) 16 DP.

Эвольвентные шлицы доступны с несколькими различными углами давления: 30 градусов, 37,5 градусов и 45 градусов. 30-градусные шлицы на сегодняшний день являются наиболее распространенными, поэтому именно их мы здесь и рассмотрим. Шлицы изготавливаются либо с угловым хвостовиком, либо с плоским хвостовиком на стыке боковой поверхности зуба и диаметра хвостовика. Диаметр основания наружного шлица с плоским основанием обычно больше, чем у шлица с угловым основанием, но напряжения почти одинаковы, поскольку впадина скругления с меньшим диаметром основания смещает более острый угол, но больший диаметр основания шлица с плоским основанием. . Стандартные режущие инструменты доступны для обоих типов в ряде стандартных DP.

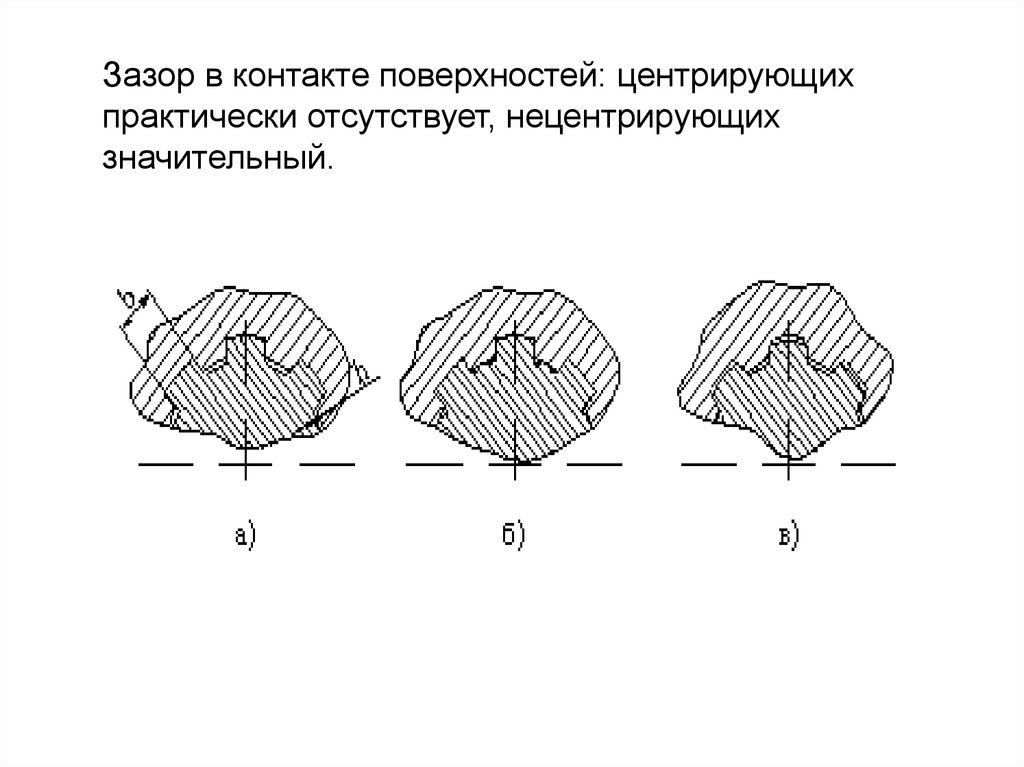

Сплайны задаются либо с посадкой сбоку, либо с посадкой по большому диаметру. Шлицы с боковой посадкой имеют зазор между диаметром основания внешней детали и внутренним диаметром внутренней детали. Также имеется зазор между наружным диаметром внешней части и большим диаметром внутренней части. Посадка для шлица с боковой посадкой представляет собой разницу между толщиной кругового зуба внешней шлицевой детали и шириной кругового пространства внутренней детали. Эта разница называется люфтом или зазором.

Также имеется зазор между наружным диаметром внешней части и большим диаметром внутренней части. Посадка для шлица с боковой посадкой представляет собой разницу между толщиной кругового зуба внешней шлицевой детали и шириной кругового пространства внутренней детали. Эта разница называется люфтом или зазором.

В посадочном шлице с большим диаметром большой диаметр внутренней части и наружный диаметр внешней части действуют как направляющие по отношению друг к другу, и между этими двумя значениями существует лишь небольшая разница, которая является радиальной клиренс. Иногда это значение отрицательное, что приводит к посадке с натягом. При посадке по наибольшему диаметру концентричность наибольшего диаметра внутренней части/внешнего диаметра внешней детали относительно делительного диаметра наружных и внутренних шлицевых зубьев, имеющая положительное значение, вызывает круговую посадку шлицевых зубьев чтобы иметь возможность эффективно контактировать и передавать крутящий момент только на некоторые из шлицевых зубьев, но не на все из них. Это снижает пропускную способность и прочность шлицевого соединения. Шлицы с боковой посадкой не имеют этой проблемы.

Это снижает пропускную способность и прочность шлицевого соединения. Шлицы с боковой посадкой не имеют этой проблемы.

Посадки по наибольшему диаметру имеют тенденцию центрировать шлицевое соединение между внешней и внутренней частями по наибольшему диаметру и наружному диаметру. Шлицевые зубья практически не имеют центрирующего эффекта. На шлицах с боковой посадкой все наоборот. Большой диаметр/внешний диаметр не оказывает центрирующего действия, но шлицевые зубья оказывают центрирующее действие под нагрузкой из-за угла давления зубьев.

Сплайны дополнительно определяются классами допуска. В стандарте SAE B92.1 предусмотрено 4 класса точности: 4, 5, 6 и 7, которые представляют возрастающие уровни точности. Сплайн, выполненный в соответствии с любым из этих классов допуска, будет сопрягаться со сплайном, выполненным в соответствии с любым другим классом допуска.

Толщина зуба и ширина промежутка между шлицевыми зубьями указаны как фактические, так и эффективные. Фактическая толщина зуба и ширина промежутка относятся к отдельному шлицевому зубу и обычно измеряются путем измерения над штифтом или между штифтами. Эффективные размеры для этих параметров относятся к шлицевым зубьям с учетом таких изменений, как эвольвента, шаг, расстояние и т. д., и эти изменения добавляются к круглой толщине зуба внешней части и вычитаются из ширины пространства внутренней части. . Эти изменения учитывают все шлицевые зубья и по существу эквивалентны максимальному состоянию материала для внешней части и минимальному состоянию материала для внутренней части. Он представляет наихудший сценарий, как если бы детали принимали все доступные допуски для отклонений. Обычно это измеряется проходными/непроходными шлицевыми калибрами.

Фактическая толщина зуба и ширина промежутка относятся к отдельному шлицевому зубу и обычно измеряются путем измерения над штифтом или между штифтами. Эффективные размеры для этих параметров относятся к шлицевым зубьям с учетом таких изменений, как эвольвента, шаг, расстояние и т. д., и эти изменения добавляются к круглой толщине зуба внешней части и вычитаются из ширины пространства внутренней части. . Эти изменения учитывают все шлицевые зубья и по существу эквивалентны максимальному состоянию материала для внешней части и минимальному состоянию материала для внутренней части. Он представляет наихудший сценарий, как если бы детали принимали все доступные допуски для отклонений. Обычно это измеряется проходными/непроходными шлицевыми калибрами.

Все вышеперечисленное определяет шлицевые зубья для детали, размер которой уже правильно определен, и для которой выбрано количество шлицевых зубьев, диаметральный шаг, тип посадки, угол давления и т. д. Эта информация доступна в ANSI/SAE B92. 1 и других источниках.

1 и других источниках.

Однако, возможно, более важным является определение размеров шлицев и расчет напряжений в шлицах для различных режимов отказа. Эта информация не так легкодоступна, и я не знаю стандартов, охватывающих эту тему. Шлицевые зубья обычно имеют размеры и разрушаются по следующим причинам: напряжение сдвига шлицевого зуба, сжимающее напряжение на боковых сторонах зубьев, разрушающее напряжение и напряжение сдвига при кручении вала или опорной конструкции.

Внешние шлицевые зубья могут быть изготовлены путем зубофрезерования, фасонного резания или реечной прокатки. Внутренние шлицевые зубья могут быть изготовлены путем формовки или протяжки.

Надлежащая смазка важна для правильной работы шлицев. Недостаточная смазка может привести к износу и фреттинг-коррозии. В идеале поток масла должен проходить через шлицы, удаляя частицы, образующиеся в результате этого износа или фреттинг-коррозии, и смазывая шлицы.

Это краткий обзор размеров, определения и проектирования сплайнов. Для получения дополнительной информации обратитесь к ANSI/SAE B9.2.1, B92.1M и документ SAE: Руководство по проектированию эвольвентных шлицов Роберта В. Седоса и Майкла Р. Чаплина.

Для получения дополнительной информации обратитесь к ANSI/SAE B9.2.1, B92.1M и документ SAE: Руководство по проектированию эвольвентных шлицов Роберта В. Седоса и Майкла Р. Чаплина.

Эвольвентные шлицы представляют собой простое, но эффективное средство соединения двух компонентов и передачи крутящего момента между ними.

Внутренние шлицы | Журнал Gear Solutions Ваш ресурс для производителей зубчатых колес

Любое устройство, передающее вращательное движение из одной точки в другую, вероятно, основано на шлицах, поэтому можно поспорить, что мы используем их почти ежедневно. Читайте дальше, чтобы узнать больше…

Что такое сплайн? Согласно словарю американского наследия английского языка (четвертое издание, 2000 г.), сплайн определяется как: Существительное: 1a. Любой из серии выступов на валу, которые входят в прорези на соответствующем валу, позволяя им вращаться вместе. б. Канавка или прорезь для такого выступа. 2. Гибкий кусок дерева, твердой резины или металла, используемый для рисования кривых. 3. Деревянная или металлическая планка; планка.

3. Деревянная или металлическая планка; планка.

Происхождение слова может происходить от слова «осколок», но в современном мире сплайну лучше не раскалываться, иначе последствия могут быть серьезными.

Для целей этой статьи шлицы используются в системах механического привода. Они находятся во вращающихся механизмах, которые мы все видим ежедневно. Любое устройство, которое передает вращательное движение от входа к выходу, скорее всего, использует какой-либо сплайн. Шлицы передают вращательное движение от входа к выходу через механическое соединение или шлицевой вал. Шлицевой вал — это вал, который (обычно) имеет зубья, расположенные на одинаковом расстоянии по окружности, которые чаще всего параллельны оси вращения вала. Эти зубья могут быть прямыми, угловыми (зубчатыми) или эвольвентными. Вал с внешними шлицами сопрягается с внутренним шлицем, который имеет прорези или пространства, образованные на обратной стороне зубьев вала. Вращение шлицевого вала передается внутреннему шлицевому элементу, такому как шестерня или другое вращающееся устройство. Передача этого вращения осуществляется в соотношении 1:1.

Передача этого вращения осуществляется в соотношении 1:1.

Использование шлицевого вала вместо шпоночного вала имеет множество преимуществ. Шлицевое соединение обеспечивает равномерно распределенную нагрузку по сторонам зубьев. Эта общая нагрузка обеспечивает более длительный усталостный ресурс по сравнению со шпоночным пазом. Различные типы шлицевых зубьев обеспечивают более прочные приводы, возможность скольжения, передачу концентричности вращения, допуск на несоосность и, в случае винтовых шлицевых приводов, передачу осевого и вращательного движения одновременно.

Типы шлицев

Шпонка с параллельными шпонками: Этот тип имеет равномерно расположенные зубья с прямыми сторонами. Зубья на валу имеют одинаковую толщину в любой точке, измеренной в радиальном направлении от оси вращения. И наоборот, внутренний параллельный сплайн имеет соответствующие прямолинейные пространства. Этот тип шлица похож на привод со шпоночным пазом, за исключением того, что шпонки являются неотъемлемой частью вала и равномерно распределены по окружности. Направляющим элементом может быть внешний диаметр вала и большой диаметр внутреннего шлица или меньший диаметр внутреннего шлица и меньший диаметр вала. Типы посадки постоянные, скользящие при отсутствии нагрузки, скользящие при нагрузке. Типы посадок и допуски описаны в справочнике SAE.

Направляющим элементом может быть внешний диаметр вала и большой диаметр внутреннего шлица или меньший диаметр внутреннего шлица и меньший диаметр вала. Типы посадки постоянные, скользящие при отсутствии нагрузки, скользящие при нагрузке. Типы посадок и допуски описаны в справочнике SAE.

Эвольвентное шлицевое соединение: Опять же, этот тип имеет одинаковое расстояние между зубьями, но они не прямые. Зубья имеют эвольвентную форму, как и зубья шестерни. Зубья не имеют тех же пропорций, что и зубья шестерни; они короче по высоте, чтобы обеспечить большую прочность. Эта усеченная высота в сочетании с эвольвентными сторонами обеспечивает большую прочность. У основания зубьев нет острых внутренних углов, как в шлицевых приводах с параллельными шпонками. Вместо этого есть плавный переход по радиусу. Это снижает вероятность усталостного растрескивания в этих областях. Эвольвентные шлицы бывают нескольких разновидностей: посадка со стороны плоской впадины, посадка со стороны впадины скругления и посадка по большому диаметру.

Посадка со стороны плоской впадины имеет немного больший внутренний диаметр (внешняя резьба) и меньший наружный диаметр (внутренняя резьба), чем шлиц с угловой впадиной. Зона перехода между боковой стороной зуба (папа) или промежутком (мама) и соответствующим малым диаметром (папа) или большим диаметром (мама) имеет меньший радиус, чем в шлице галтели. Эти шлицы можно использовать, когда требуется прочность, а усталость не вызывает большого беспокойства.

Шлиц посадки со стороны впадины скругления имеет полный радиус в трохоидальной области между зубцами на обоих элементах. Этот полный радиус касается эвольвентных сторон соседних зубов, обеспечивая максимальную прочность.

Шлиц с посадкой по основному диаметру имеет строго контролируемый наружный диаметр (охватываемый) и большой диаметр (охватывающий). Плотная посадка по большим диаметрам обеспечивает передачу концентричности от вала к шлицу с внутренней резьбой. Кончики зубьев охватываемых шлицев обычно скошены, чтобы обеспечить зазор с радиусами в области перехода между сторонами зубьев и большим диаметром в пространстве охватывающих шлицев. Эти типы шлицев указаны в метрических единицах и на английском языке в руководствах по проектированию ANSI и DIN, и в этих спецификациях также указаны классы посадки.

Эти типы шлицев указаны в метрических единицах и на английском языке в руководствах по проектированию ANSI и DIN, и в этих спецификациях также указаны классы посадки.

Шлицы с короной: Эти шлицы обычно эвольвентные. Они могут быть с плоским корнем, скругленным корнем или с посадкой по большому диаметру. Целью этого типа шлицев является устранение углового смещения между валом и сопрягаемой деталью. Это достигается путем «коронки» мужского зуба. Зуб (обычно) имеет коронку, симметричную относительно центральной линии ширины шлица. На этой осевой линии толщина зуба максимальна. По мере продвижения к концам толщина зуба постепенно уменьшается, причем самые тонкие участки появляются на каждом торце. Толщина зуба измеряется по делительному диаметру. Обычно внешний диаметр шлица также увенчан, причем наибольший диаметр находится в том же месте, что и самая толстая толщина зуба, и уменьшается пропорционально расчетному смещению по отношению к каждой торцевой поверхности. Женский шлиц обычно не увенчан.

Женский шлиц обычно не увенчан.

Это позволяет охватываемой шлицевой части слегка «наклоняться» до максимального рассчитанного углового смещения. Этот «наклон» происходит относительно осевой линии, установленной пересечением оси вращения вала и осевой линии ширины торца шлица. Меньшая толщина зуба вала на каждом конце ширины торца в сочетании с радиусом или наружным диаметром венца позволяет противоположным концам шлица глубже проникать в пространство гнездового шлица при его наклоне. Такое более глубокое проникновение в зазоры эффективно позволяет валу «перекатываться» вокруг ранее описанного пересечения осей, обеспечивая угловое смещение. Шлицы этого типа обычно разрабатываются с учетом допусков ANSI или DIN.

Зубцы: Этот тип шлица имеет неэвольвентную форму зуба. Зубья охватываемой детали имеют форму прилежащего угла, а охватывающая зубчатая часть имеет промежутки такого же прилежащего угла. Зубцы обычно используются на приводах меньшего диаметра, где эвольвентная форма не добавляет прочности. Поскольку зубья имеют простую угловую форму, можно использовать больше зубьев на небольшой окружности, обеспечивая большую площадь контакта. Зубцы используются в приводах приборов, валах клапанов и т.п. Стандарты представлены в SAE, JIS и DIN 9.0003

Поскольку зубья имеют простую угловую форму, можно использовать больше зубьев на небольшой окружности, обеспечивая большую площадь контакта. Зубцы используются в приводах приборов, валах клапанов и т.п. Стандарты представлены в SAE, JIS и DIN 9.0003

Спиральные шлицы: Зубья могут быть параллельными или эвольвентными. Винтовые шлицы имеют определенный шаг и угол подъема. Эти сплайны используются для нескольких приложений.

В приводах, в которых шлицевой вал может «закручиваться» при кручении (в приложениях с высоким крутящим моментом), прямолинейные шлицы могут привести к поломке приводного вала в других областях, кроме шлицев. Это связано с тем, что нагрузка вдоль прямого шлица одинакова, а напряжения сосредоточены в областях, отличных от шлица. Внедрение небольшой спирали в охватываемый шлиец обеспечивает равномерную «накрутку» по всей длине шлица, что приводит к полному контакту вдоль приводной стороны зуба. Это распределение нагрузки распределяет крутящий момент по большей длине вала, который теперь включает в себя шлицы.

В некоторых приложениях желательно сочетать вращение с осевым движением. Это достигается за счет использования спирального штыря и сопрягаемого спирального гнездового шлица. При резком вращении аксиально закрепленного элемента винтовые зубья шлицов скользят друг относительно друга. Это толкает плавающую в осевом направлении деталь вперед или назад, в зависимости от направления вращения. Этот тип шлица можно использовать для зацепления или расцепления торцевых муфт за счет использования вращательного движения.

Методы обработки шлицев

Фрезерование: Можно фрезеровать зубцы и параллельные или эвольвентные шлицы. Двойная угловая фреза, предназначенная для обработки пространства зубчатого вала или шлицевого вала с призматической шпонкой, используется для обработки промежутков между зубьями. Для эвольвентных шлицов для обработки этих зазоров будет использоваться фреза, имеющая обратную форму эвольвенты для этого конкретного диаметрального шага, угла давления и количества зубьев. Использование индекса, делительной головки или поворотного стола с ЧПУ обеспечивает индекс между зубьями.

Использование индекса, делительной головки или поворотного стола с ЧПУ обеспечивает индекс между зубьями.

Зубофрезерование: Все типы внешних шлицов могут быть изготовлены методом зубофрезерования. Режущим инструментом является цилиндрическая фреза с реечной формой сопряжения изготавливаемого шлица. Количество заходов фрезы и количество зубьев на шлице определяют передаточное число, которое должен производить зубофрезерный станок. Затем варочная панель «катится» со шлицем, как шестерня катится со рейкой, в то время как варочная панель пересекает заготовку вдоль рабочей оси вращения. Режущие зубья фрезы удаляют материал из промежутков между шлицевыми зубьями.

Формование: Этот метод можно использовать для изготовления как внутренних, так и внешних шлицов. Формовочная фреза — диск с заданным числом зубьев, диаметральным шагом и углом зацепления — имеет режущую кромку с одной стороны. Соотношение количества зубьев в резце и количестве зубьев в заготовке определяет дифференциальную зубчатую передачу для формовочного станка, чтобы обеспечить определенное передаточное число между резцом и заготовкой. Затем резец совершает возвратно-поступательное движение вдоль оси, параллельной заготовке, при этом и резец, и заготовка вращаются. Резак и заготовка катятся вместе (как шестерня и шестерня), в то время как резак удаляет материал с заготовки во время движения вниз. Получившиеся зубья на работе имеют сформированные эвольвентные стороны.

Затем резец совершает возвратно-поступательное движение вдоль оси, параллельной заготовке, при этом и резец, и заготовка вращаются. Резак и заготовка катятся вместе (как шестерня и шестерня), в то время как резак удаляет материал с заготовки во время движения вниз. Получившиеся зубья на работе имеют сформированные эвольвентные стороны.

Протяжка: Этот метод используется для изготовления внутренних шлицев всех типов. Инструмент протяжки специфичен для внутреннего шлица, для которого он предназначен. Инструмент имеет правильное количество зубьев и форму для внутреннего шлица, который он должен производить. Он имеет несколько режущих кромок, расположенных по длине режущего инструмента. Начальный конец протяжки представляет собой гладкий диаметр, который входит в гладкий канал работы. Продвигаясь от этого конца к противоположному концу инструмента, находятся режущие кромки на заданных равных осевых расстояниях. Каждая режущая кромка имеет постепенно увеличивающуюся форму конечного сплайна. Это обеспечивает определенную нагрузку стружки на каждую режущую кромку, когда она протягивается или проталкивается через заготовку. На выходе последние ряды режущих кромок производят окончательный размер сплайна.

Это обеспечивает определенную нагрузку стружки на каждую режущую кромку, когда она протягивается или проталкивается через заготовку. На выходе последние ряды режущих кромок производят окончательный размер сплайна.

Прорезка: Этот метод можно использовать для изготовления внутренних шлицев, обычно с параллельными шпонками. Инструмент, предназначенный для отражения пространства шлица, используется в долбежном или долбежном станке. Инструмент совершает возвратно-поступательное движение вдоль оси, параллельной заготовке, и подается между каждым ходом. Режущее действие происходит при движении вниз. По достижении полной глубины инструмент отводится в исходное исходное положение, работа индексируется, и процесс начинается снова, пока не будут обработаны все пространства. Этот метод также можно использовать для внешних сплайнов, но другие методы обычно более эффективны.

Проверка эвольвентного шлица

Измерения калибровочных штифтов: Один, два или три калибровочных штифта определенного диаметра, помещенные в промежутки шлица, могут использоваться для измерения над или между штифтами. Калибровочный штифт определенного размера будет контактировать с эвольвентными сторонами шлицевых зубьев. Вычисленный размер для верхнего или нижнего измерения штифта, в зависимости от того, является ли он внешним или внутренним шлицем, определяет фактическую толщину зуба или ширину промежутка. Это фактическое измерение ширины зуба или промежутка не принимает во внимание какие-либо другие элементы шлица. Из-за этого фактическая зона допуска толщины или ширины пространства начинается с минимального состояния материала, чтобы обеспечить соответствие между деталями.

Калибровочный штифт определенного размера будет контактировать с эвольвентными сторонами шлицевых зубьев. Вычисленный размер для верхнего или нижнего измерения штифта, в зависимости от того, является ли он внешним или внутренним шлицем, определяет фактическую толщину зуба или ширину промежутка. Это фактическое измерение ширины зуба или промежутка не принимает во внимание какие-либо другие элементы шлица. Из-за этого фактическая зона допуска толщины или ширины пространства начинается с минимального состояния материала, чтобы обеспечить соответствие между деталями.

Этот метод используется при отсутствии сплошных составных проходных и сплошных составных или секторных непроходных шлицевых калибров. Диапазоны допусков для различных типов посадок указаны в соответствующих стандартах ANSI или DIN, которым соответствует шлиец.

Датчики шлицев: Датчики-кольца или пробки, в зависимости от того, проверяете ли вы внутренние или внешние шлицы, бывают нескольких типов:

Композитные: Наборы композитных проходных и непроходных калибров для проверки шлица до рабочего зуба или ширина пространства. Эффективная посадка — это посадка, которая является «более плотной», чем фактическая посадка, измеренная методом штифта. Эффективная посадка не допускает ошибок зазора, эвольвенты или шага. И проходные, и непроходные калибры изготавливаются с полным набором зубьев. Калибры «идеальны» во всех элементах: зазоре, шаге и эвольвенте. Шлицы, обработанные в соответствии с этими стандартами, обрабатываются по эффективной ширине зуба и зазора. Этот диапазон допуска берется из максимального состояния материала и будет немного перекрывать фактический размер толщины зуба. Можно изготовить шлицы, которые «принимают» калибр, но все же не соответствуют фактической ширине зуба или промежутка, измеренной над или между штифтами. Это приемлемое условие, так как калибр обеспечивает посадку с сопрягаемой деталью.

Эффективная посадка — это посадка, которая является «более плотной», чем фактическая посадка, измеренная методом штифта. Эффективная посадка не допускает ошибок зазора, эвольвенты или шага. И проходные, и непроходные калибры изготавливаются с полным набором зубьев. Калибры «идеальны» во всех элементах: зазоре, шаге и эвольвенте. Шлицы, обработанные в соответствии с этими стандартами, обрабатываются по эффективной ширине зуба и зазора. Этот диапазон допуска берется из максимального состояния материала и будет немного перекрывать фактический размер толщины зуба. Можно изготовить шлицы, которые «принимают» калибр, но все же не соответствуют фактической ширине зуба или промежутка, измеренной над или между штифтами. Это приемлемое условие, так как калибр обеспечивает посадку с сопрягаемой деталью.

Если бы эта же деталь была обработана до максимального (внутреннего) или минимального (внешнего) размера штифта, рассчитанного по фактической ширине зуба или промежутка, составной непроходной калибр был бы принят деталью. Если бы требовалось, чтобы приемка производилась составными калибрами, эта часть была бы неприемлемой.

Если бы требовалось, чтобы приемка производилась составными калибрами, эта часть была бы неприемлемой.

Непроходной сектор: Использование этого калибра позволяет использовать весь диапазон допусков на толщину зуба, от минимальной или максимальной эффективной до минимальной или максимальной фактической ширины зуба или промежутка. В этом случае будет использоваться полный комбинированный проход и секторный непроходной проход.

Секторный непроходной калибр имеет две группы по два и более диаметрально противоположных зуба. Эти зубья (или промежутки на калибре-кольце) изготавливаются по максимальной фактической ширине промежутка (пробка) или минимальной фактической толщине зуба (кольцо) припуска на деталь. По сути, если этот датчик выйдет из строя, размер детали выйдет за пределы допуска с использованием измерения штифта. Увеличенный размер для внутреннего и меньшего размера для внешнего. Параметры калибра можно найти в соответствующих стандартах ANSI или DIN, которым соответствует шлиец.

..

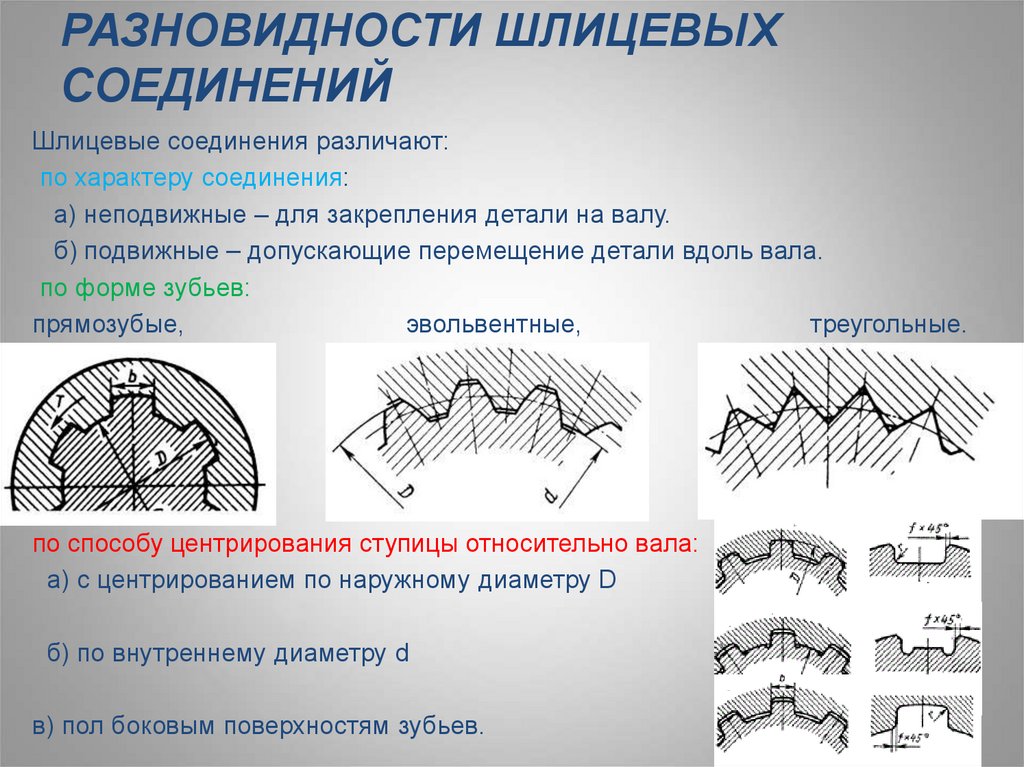

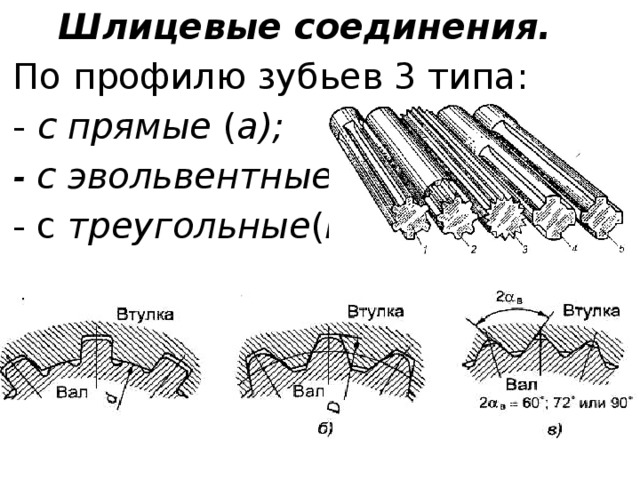

.. По форме профиля шлицевые соединения разделяются на прямоугольные (рисунок 1, а), эвольвентные (рисунок 1, б) и треугольные (рисунок 1, в).

По форме профиля шлицевые соединения разделяются на прямоугольные (рисунок 1, а), эвольвентные (рисунок 1, б) и треугольные (рисунок 1, в).

Главное движение nфр.; подачи Фрезы. Sпрод. и Sврезания. Достоинства: минимальное усилие, минимальная разбивка ширины паза, износ фрезы по торцевым кромкам, поэтому возможность переточек до полного износа фрезы, отсутствие пригоночных работ при сборке.

Главное движение nфр.; подачи Фрезы. Sпрод. и Sврезания. Достоинства: минимальное усилие, минимальная разбивка ширины паза, износ фрезы по торцевым кромкам, поэтому возможность переточек до полного износа фрезы, отсутствие пригоночных работ при сборке.