Содержание

Изнашивание деталей и способы их восстановления

Тепловоз — сложная машина с множеством взаимно перемещающихся и трущихся деталей, которые в процессе эксплуатации изнашиваются. При этом меняются рабочие характеристики, появляются ненормальные стуки, вибрации, нагрев, снижаются мощность и к. п. д., увеличивается опасность аварии или крушения.

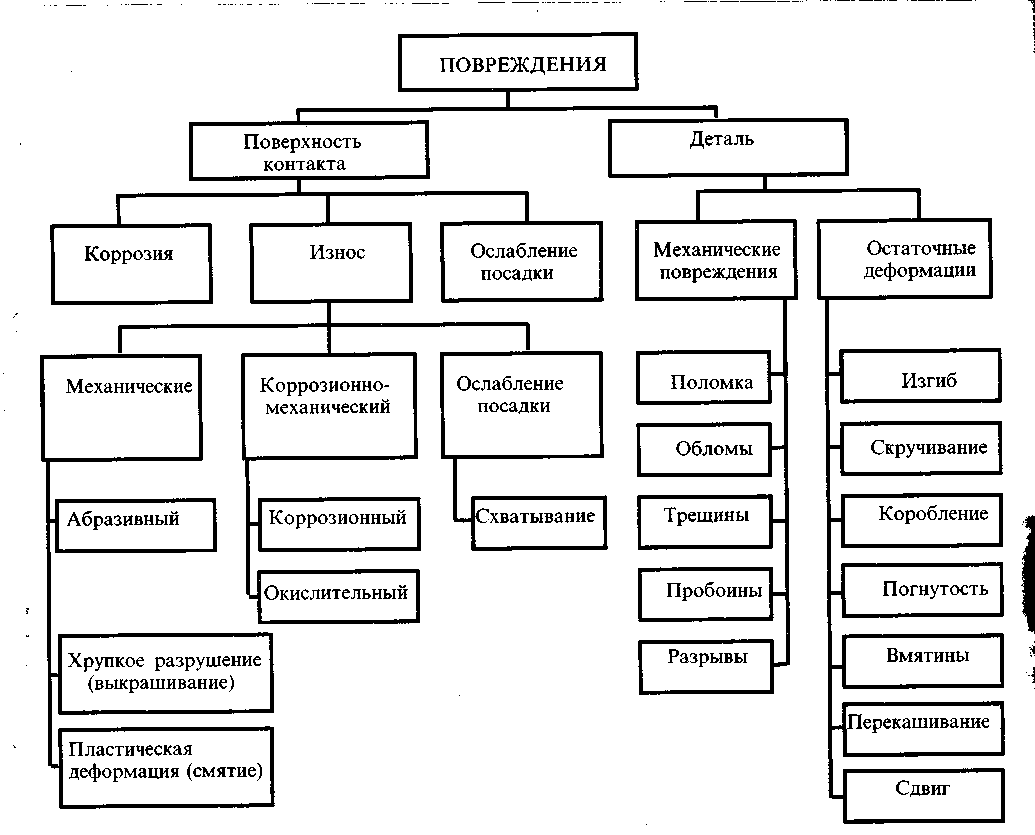

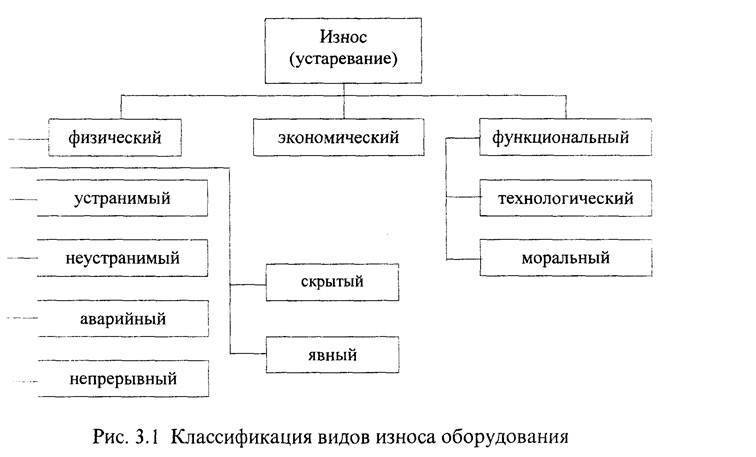

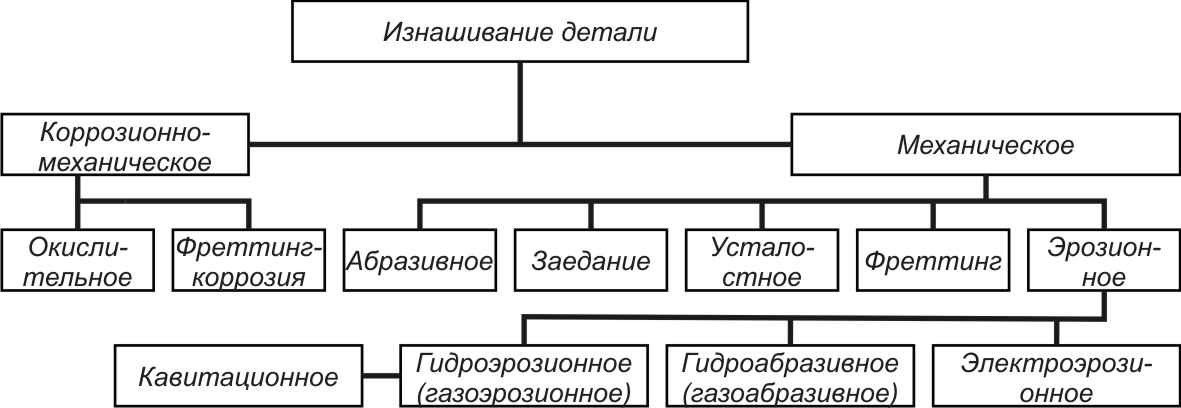

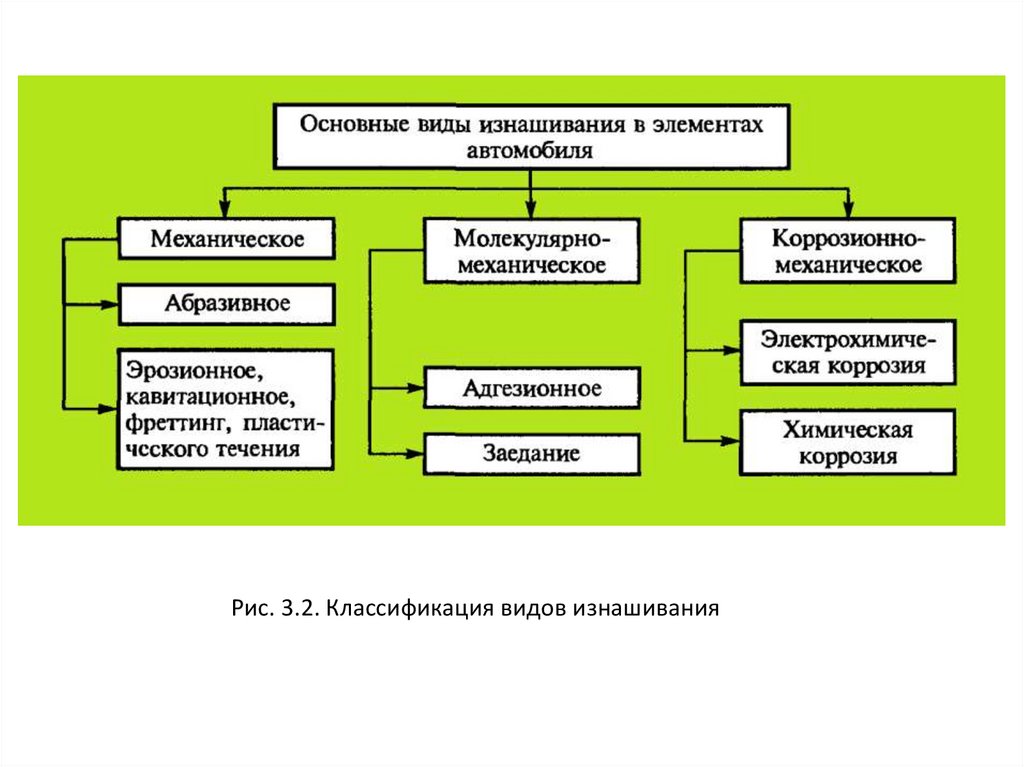

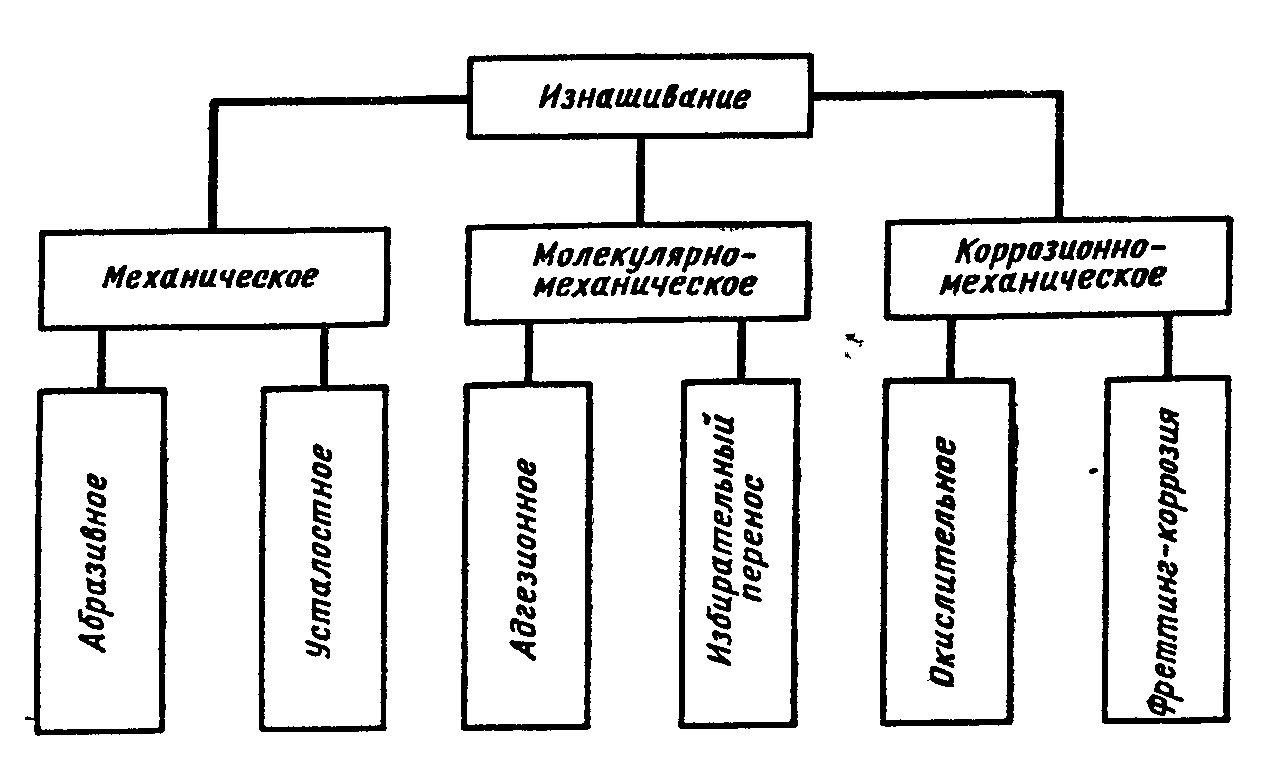

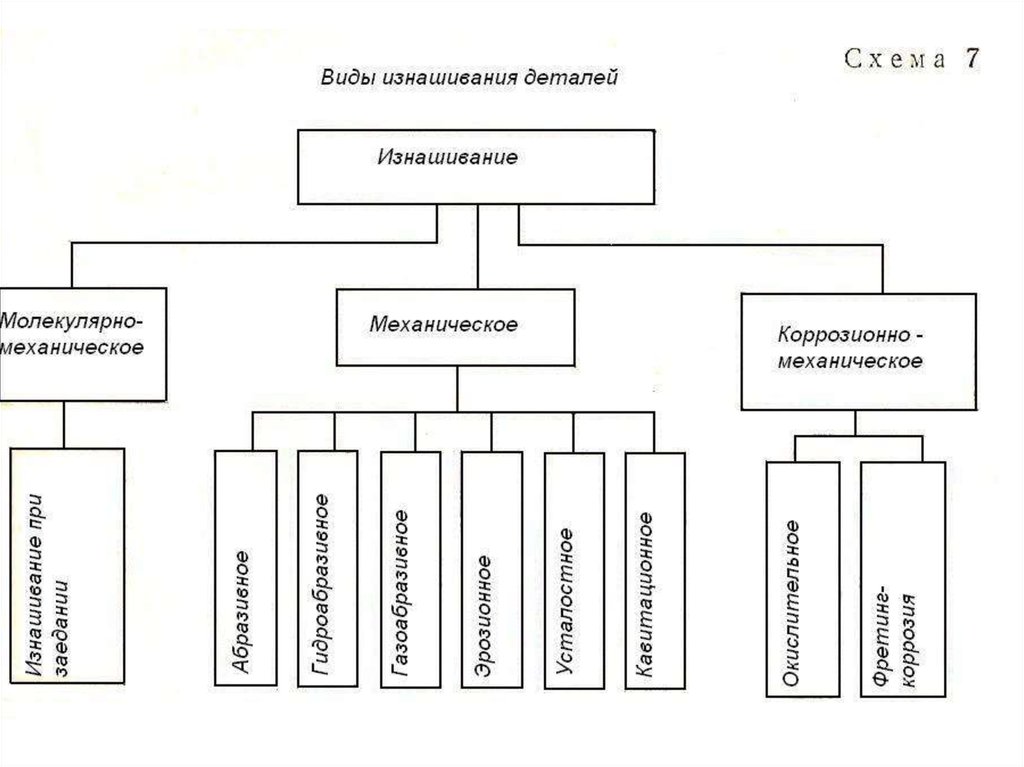

Из всех видов повреждений, пожалуй, наиболее распространено изнашивание. В зависимости от условий работы, среды, специфики контакта взаимно трущихся деталей различают следующие виды изнашивания: абразивное (механическое), окислительное, коррозионное, молекулярно-меха-ническое, контактно-усталостное. Особыми видами изнашивания являются кавитационное и фретинг-коррозия.

Наиболее распространенный вид изнашивания, характеризующийся высокой скоростью износа сопряженных поверхностей, — абразивный; этому виду износа подвержены такие детали тепловоза, как наличники букс и челюстей рамы тележки, втулки и валики рессорного подвешивания и тормозной рычажной передачи, опорные поверхности рессорных балансиров, носиков тяговых электродвигателей, накладок пружинных поцвесок и каблучков рамы тележ»ки, а также детали цилиндропоршиевой группы дизеля и компрессора, детали авто-ецепки (при большой запыленности воздуха) н др.

Окислительное изнашивание при наличии между трущимися частями масла или другой жидкости вызывает образование на поверхностях окисной пленки, которая в процессе работы разрушается.

Скорость изнашивания при этом самая минимальная из всех видов износа Окислительное изнашивание может возникнуть в трущихся парах и при условии достаточности смазки и отсутствия абразивных частиц.

Коррозионное изнашивание характеризуется быстрым образованием окисных пленок на трущихся поверхностях вследствие попадания на них кислот и последующим разрушением этих пленок.

Чаще всего коррозионный износ возможен на поверхностях втулок и поршней дизелей при выделении кислот из газов. Под влиянием теплового и химического воздействия с течением времени на посадочных поясках клапанов и их седел также образуются коррозионные раковины.

Молекулярно-механичсское изнашивание происходит за счет микроконтактного схватывания поверхностей трущихся деталей при нарушении сплошности масляной пленки. Этому износу подвержены детали, работающие в условиях полужидкостного трения.

Контактно-усталостное изнашивание во:-иикает при трении качения или многократныч соударениях. Этот вид износа иногда называют чешуйчатым или «питингом». Оно характерно для бандажей колесных пар, зубьевзубча-тых колес, шариковых и роликовых подшипников, мест контакта втулок с блоком цилиндра при вибрации втулок и т. д. Скорость контактного износа зависит от величины контактных напряжений.

Кавитационное изнашивание обусловлено явлением образования и разрушения парогазовых пузырьков в движущейся жидкости. При разрушении пузырьков происходят микрогидравлические удары, приводящие к большим напряжениям.

Кавитациоиным повреждением с образованием сквозных свищей подвержены втулки (рубашки) цилиндров дизелей.

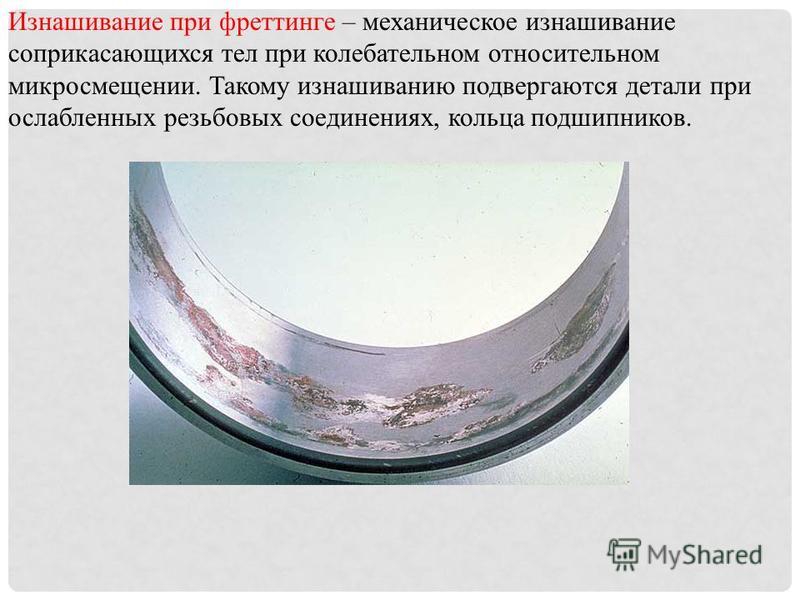

Фретинг-коррозия, или коррозия при трении, образуется в сопряжениях с микроскопическими вибрационными перемещениями. Фре-гииг-коррозия наиболее часто наблюдается в краевых зонах подступичных частей осей колесных пар, буксах, вкладышах коленчатых валов, в сопряжениях блока дизеля с втулками цилиндров.

В чистом виде какой-либо один из перечисленных видов износа, как правило, встречается редко. Обычно имеет место комбинация нескольких видов износа. Так, например, пара трения вкладыш моторно-осевого подшипника — ось колесной пары может иметь одновременно абразивный, окислительный и молекулярно-меха-нический износ при преобладании одного из них в зависимости от конкретных условий трения.

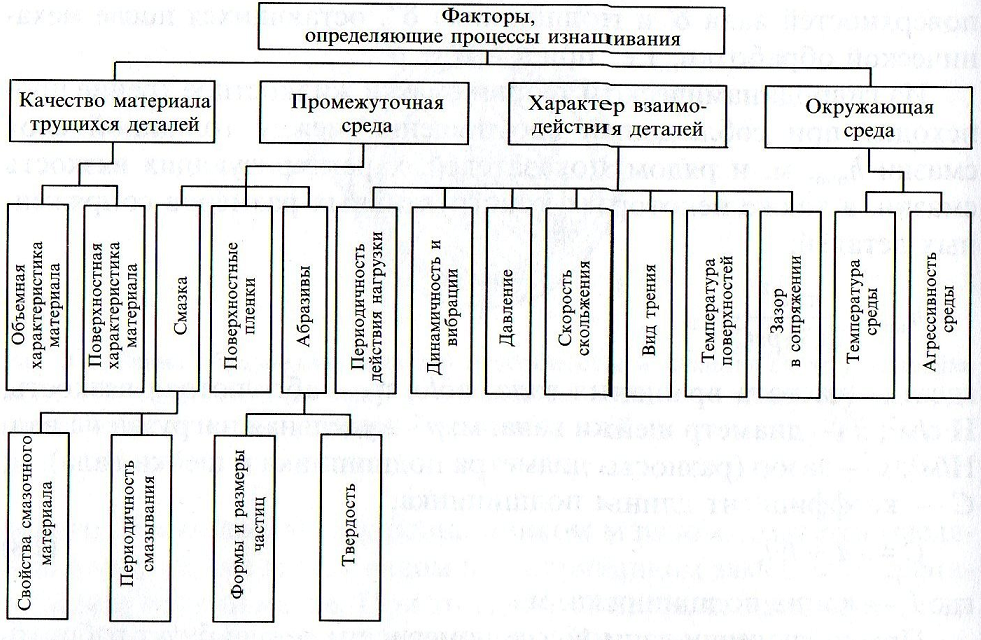

Интенсивность износа трущихся пар зависит от многих факторов. Решающий из них — качество материала и обработка рабочих поверхностей. Однако применение качественных материалов (легированных сталей, дорогостоящих цветных металлов и др.), юстижение высокого класса шероховатости, внедрение длительных технологических процессов поверхностного упрочнения в каждом конкретном случае должно быть оправдано экономически.

Детали, выход из строя которых влечет за собой серьезные аварии, длительный простой, большие затраты на замену и т. д., изготавливаются из легированных высокопрочных сталей.

К повышенному износу сопряженных деталей приводит недооценка такого фактора, как перекос их в процессе работы. Перекос осей совместно работающих деталей вследствие изгиба валов, зазоров в подшипниках создает условия для роста удельных нагрузок на небольшом участке рабочей поверхности деталей, что влечет за собой усиленный износ их в этом месте. Имеется также много других факторов, усугубляющих износ трущихся деталей, таких, как нарушение режима смазывания, ухудшение качества самой смазки вследствие перегрева и разжижения, чрезмерные нагрузки, климатические особые условия и т. д.

Перекос осей совместно работающих деталей вследствие изгиба валов, зазоров в подшипниках создает условия для роста удельных нагрузок на небольшом участке рабочей поверхности деталей, что влечет за собой усиленный износ их в этом месте. Имеется также много других факторов, усугубляющих износ трущихся деталей, таких, как нарушение режима смазывания, ухудшение качества самой смазки вследствие перегрева и разжижения, чрезмерные нагрузки, климатические особые условия и т. д.

Приведем несколько примеров влияния перечисленных факторов на износ деталей тепловоза. Известно, что зубчатая передача на моторно-осевые подшипники тепловозов с опорно-осевым подвешиванием двигателя работают с перекосом, обусловленным консольной передачей тягового момента. Практика показывает, что зубья зубчатого колеса и шестерни у этих тепловозов изнашиваются неравномерно по длине. Разность толщин зубьев по обеим их концам составляет от 0,5 до 1,2 мм, причем больший износ наблюдается со стороны тягового электродвигателя. Это результат больших удельных нагрузок, создаваемых при перекосе осей зубчатого колеса и шестерни (см. рис. 209). Кроме того, интенсивность износа зубьев в значительной мере зависит от твердости их рабочих поверхностей’. Установлено, что прямозубые зубчатые колеса без поверхностной термической обработки зубьев выходят из строя по износу в 3-4 раза быстрее, чем термически обработанные.

Это результат больших удельных нагрузок, создаваемых при перекосе осей зубчатого колеса и шестерни (см. рис. 209). Кроме того, интенсивность износа зубьев в значительной мере зависит от твердости их рабочих поверхностей’. Установлено, что прямозубые зубчатые колеса без поверхностной термической обработки зубьев выходят из строя по износу в 3-4 раза быстрее, чем термически обработанные.

Моторно-осевые подшипники работают в еще более сложных условиях, чем зубчатая передача. Перекос подшипников, обусловленный поворотом остова двигателя в зазорах между ними и осью, приводит к местному повышению удельных нагрузок и ухудшению условий смазывания в контакте. Это вызывает нагрев подшипников и задиры шеек оси. Кроме того, повышение удельных нагрузок ведет к интенсивному износу подшипников, а это в свою очередь увеличивает радиальный зазор и, следовательно, перекос, что еще больше усугубляет тяжелые условия работы подшипников. В этих условиях особое значение приобретает надежность подачи масла к подшипникам. К сожалению, в эксплуатации нередки случаи работы подшипников без смазки, особенно в зимних условиях, когда попавшая в масляные ванны вода смерзается с фитилем или подбивкой из пряжи, препятствуя подаче масла к трущимся поверхностям.

К сожалению, в эксплуатации нередки случаи работы подшипников без смазки, особенно в зимних условиях, когда попавшая в масляные ванны вода смерзается с фитилем или подбивкой из пряжи, препятствуя подаче масла к трущимся поверхностям.

Контактно-усталостному износу подвержены роликовые подшипники букс, тяговых электродвигателей. Из-за неравномерного распределения нагрузок между роликами, а также по их длине контактные напряжения в роликовых подшипниках достигают 200-300 кН-см2. Высокие повторно-переменные контактные напряжения обусловливают появление на поверхностях качения роликов и дорожек усталостных микротрещин с последующим расклиниванием их попавшей туда смазкой. В связи с этим наиболее характерным повреждением является усталостное выкрашивание металла у кромок роликов и на поверхности внутреннего кольца в наиболее нагруженной зоне.

Примером сложного вида износа может служить изнашивание бандажей колесных пар. Бандажи — это наиболее часто сменяемая деталь, так как поверхность бандажа по кругу катания, непосредственно соприкасающаяся с рельсом, подвержена значительному изнашиванию. Между бандажом и рельсом возникают контактные напряжения, зависящие от геометрии контактирующих поверхностей, механических свойств бандажа и рельса и нагрузки, передаваемой от колеса на рельс. Напряжения от статической и динамической нагрузок могут превышать предел текучести материала, о чем свидетельствуют пластические деформации бандажа и рельса. Изнашивание бандажа концентрируется в зоне контакта с рельсом и у гребня. Изнашивание гребня происходит главным образом в кривых участках пути. Пробеги локомотивов между обточками бандажей составляют 200- 250 тыс. км, а в отдельных случаях (например, в условиях Северной дороги) — 85-100 тыс. км.

Между бандажом и рельсом возникают контактные напряжения, зависящие от геометрии контактирующих поверхностей, механических свойств бандажа и рельса и нагрузки, передаваемой от колеса на рельс. Напряжения от статической и динамической нагрузок могут превышать предел текучести материала, о чем свидетельствуют пластические деформации бандажа и рельса. Изнашивание бандажа концентрируется в зоне контакта с рельсом и у гребня. Изнашивание гребня происходит главным образом в кривых участках пути. Пробеги локомотивов между обточками бандажей составляют 200- 250 тыс. км, а в отдельных случаях (например, в условиях Северной дороги) — 85-100 тыс. км.

Механизм изнашивания обусловлен характером работы бандажей. В данном случае имеет место износ при трении качения со значительной долей трения скольжения, возникающего при боксовании колесных пар и за счет неизбежного проскальзывания колес как на кривых, так и прямых участках пути. Работа трения протекает при высоких контактных напряжениях, вызывающих пластические деформации и повышение температуры в зоне контакта. Значительное влияние на изнашивание бандажей оказывает также режим торможения. Длительное прижатие с большим усилием тормозных колодок может привести к появлению на поверхности бандажей закалочных микротрещин, переходящих в последующем в раковины.

Значительное влияние на изнашивание бандажей оказывает также режим торможения. Длительное прижатие с большим усилием тормозных колодок может привести к появлению на поверхности бандажей закалочных микротрещин, переходящих в последующем в раковины.

Климатические и другие специфические условия нередко оказываются решающими факторами долговечности бандажей. Так, например, на участках угольных маршрутов в условиях повышенной влажности и низкой температуры окружающего воздуха угольная пыль, оседая на рельсы, образует своеобразную пленку, ухудшающую сцепление. На этих участках частота боксования колесных пар оказывается настолько высокой, что приводит к волнообразному износу рельсов и, естественно, к повышенному износу бандажей и других элементов колесно-моторного блока. Подаваемый на рельсы песок в данном случае только усугубляет этот износ.

Применение некачественного песка (с большим содержанием глинистых веществ) также может ухудшить условия сцепления колес с рельсами (особенно при низких температурах — ниже -25-30 °С), что опять же приводит к боксованию колесных пар и изнашиванию их бандажей.

Интенсивному абразивному изнашиванию подвержены такие детали челюстных тележек, как наличники букс и челюстей рамы, шарниры рессорного подвешивания и рычажной передачи и др. Трущиеся пары этих соединений не защищены от попадания пыли и песка, поэтому подвод смазки к поверхностям трения в данном случае не всегда оправдан. Пыль и песок, попадающие на смазанные поверхности (особенно в районах Средней Азии), задерживаются на этих поверхностях и вместе с продуктами износа образуют своеобразный абразивный материал, интенсивно истирающий детали соединения.

Допустимая норма износа сопряженных деталей устанавливается исходя из технико-экономических соображений. Срок службы (ресурс) детали до предельного значения износа можно определить по средней скорости износа. Для этого через определенные промежутки времени или через определенный пробег замеряют нзнос детали и строят диаграмму изнашивания в зависимости от времени и пробега. Классический вид диаграммы изнашивания представлен на рис. 228. Она имеет три характерных участка: а — приработочного износа, б — установившегося износа, в — аварийного износа.

228. Она имеет три характерных участка: а — приработочного износа, б — установившегося износа, в — аварийного износа.

Например, если рассматривать эту диаграмму применительно к бандажам колесных пар, можно заметить, что в первоначальный период (при новых бандажах или после обточки) прокат бандажей нарастает интенсивно (участок а). Здесь сказываются более высокие контактные напряжения из-за уменьшенной площади контакта нового бандажа с рельсом, а

Рис. 228. Характер нарастания изнашивания поверхностей трущихся пар в зависимости от наработки также отсутствия «наклепанного» слоя металла бандажа. В процессе эксплуатации вследствие износа профиль бандажа по кругу катания приобретает форму, близкую к профилю головки рельса, при которой площадь контакта увеличивается, а удельная нагрузка уменьшается. Уменьшение удельной нагрузки, а также появление на поверхности бандажа «наклепа» снижает интенсивность износа (участок б).

По достижении определенного проката, когда условия контакта бандажа с рельсом ухудшаются, начинается более интенсивное нарастание изнашивания (участок в).

Следует заметить, что а отдельных случаях, в частности в данном, можно увеличить срок службы детали за счет исключения приработочного износа. Например, обточку бандажей производят с оставлением черновины по кругу катания, сохраняя наклепанный слой металла бандажа.

Интенсивность нарастания износа в зависимости от пробега для таких узлов, как моторно-осевые подшипники, шарнирные соединения рессорного подвешивания и тормозной рычажной передачи, зубчатая передача и др., также подчиняется общей закономерности износа.

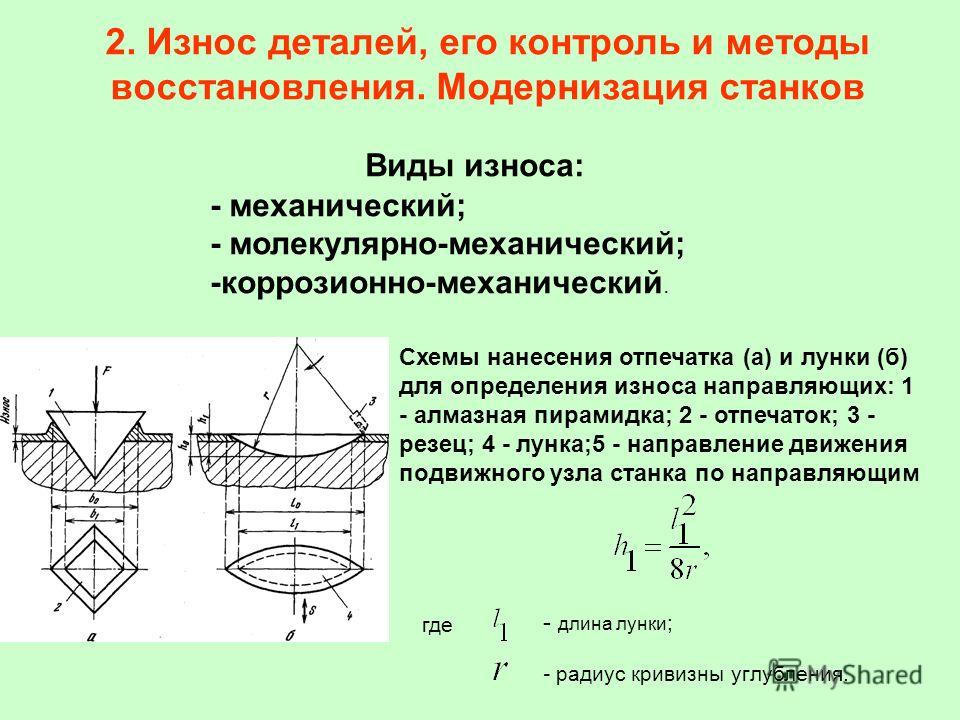

Восстановление деталей. Для восстановления изношенных деталей существует много методов. В тепловозо-ремонтном производстве наибольшее распространение получили электродуговая или газовая наплавки, металлизация, электроискровая обработка, обработка давлением, электролитическОе покрытие, а также нанесение на поверхность пленок из полимерных материалов. В отдельных случаях используют метод ремонтных втулок, когда сильно изношенную поверхность валика, шипа или отверстия какой-либо детали обтачивают или растачивают и ставят с натягом втулки, обрабатывая затем их под номинальный размер.

Для восстановления значительного износа деталей используются различные виды электродуговой наплавки: ручная, автоматическая и полуавтоматическая, под слоем флюса, в среде защитных газов, вибродуговая и т. д.

Ручная наплавка малопроизводительна, не дает стабильного качества слоя. Возникающие при наплавке большие термические напряжения деформируют (коробят) деталь. Поэтому там, где возможно, процесс наплавки автоматизируют. При полуавтоматической наплавке автоматизирована только подача электродной проволоки в зону дуги, при автоматической — подача электрода, а также продвижение дуги вдоль накладываемого шва. В результате повышается производительность труда и улучшается качество шва.

Наплавка в среде защитного газа может производиться вручную, автоматически и полуавтоматически. В зону дуги подается защитный газ (аргон или углекислый газ), струя которого, обтекая дугу и сварочную ванну, предохраняет расплавленный металл от окислительного воздействия воздуха. В качестве электродов применяют специальные сорта проволоки с повышенным содержанием марганца и кремния.

Вибродуговая наплавка является разновидностью автоматической и отличается от нее тем, что электрод во время наплавки постоянно вибрирует. Вибрация электрода облегчает зажигание дуги и делает процесс наплавки более устойчивым. В процессе наплавки деталь нагревается незначительно, поэтому деформации ее малы и, следовательно, не нарушается термическая обработка на участках детали вблизи места наплавки. После наплавки не требуется термическая обработка детали, так как в процессе наплавки под действием охлаждающей жидкости происходит закалка наплавленного слоя. Толщину слоя наплавки можно регулировать в пределах от 0,5 до 2 мм на сторону. Для повышения износостойкости наплавленного слоя используют легирующие флюсы Основное преимущество вибродуговой наплавки заключается в возможности надежного наплавления тонких слоев на изношенные места. При значительных износах лучше использовать обычные способы наплавки.

Металлизация дает возможность нанесения слоя металла толщиной от 0,03 до 1,5 мм на любой материал без опасности его перегрева (температура нагрева детали не более 70°С). Процесс металлизации заключается в нанесении воздушной струей на обработанную поверхность мельчайших частиц расплавленной в газовом пламени проволоки. Получается довольно пористое покрытие, иа котором хорошо удерживается смазка и, следовательно, повышается износостойкость. Прочность покрытия с основным металлом невысокая.

Процесс металлизации заключается в нанесении воздушной струей на обработанную поверхность мельчайших частиц расплавленной в газовом пламени проволоки. Получается довольно пористое покрытие, иа котором хорошо удерживается смазка и, следовательно, повышается износостойкость. Прочность покрытия с основным металлом невысокая.

Электроискровая (электроэррозионная) обработка осуществляется вибрирующим электродом (анодом), с которого частицы во время электрического разряда в виде короткого мощного импульса переносятся на обрабатываемую деталь (катод) и привариваются к чей. Толщина покрытия в зависимости от тока импульса получается от 0,05 до 0,5 мм. Чем меньше ток, тем чище поверхность покрытия. Способ эффективен для восстановления натягов в прессовых и шпоночных соединениях. Можно использовать для легирования поверхности трення, чтобы затормозить процесс изнашивания.

Восстановление деталей давлением (раздача, осадка, обжатие) основано иа использовании пластических свойств металла. Методом раздачи восстанавливают, например, поршневые пальцы дизелей, а осадкой и обжатием — размеры втулок по наружному и внутреннему диаметрам.

Методом раздачи восстанавливают, например, поршневые пальцы дизелей, а осадкой и обжатием — размеры втулок по наружному и внутреннему диаметрам.

Электролитические покрытия делятся на твердые и мягкие. К твердым относятся хромовые, никелевые, стальные, к мягким — покрытие цинком, медью, оловом, латунью и др. Процесс электролитического покрытия основан на электролизе, т. е. способности металла осаждаться на катоде при прохождении постоянного тока через электролиты. Различают гладкие покрытия и пористые. Гладкие применяют для неподвижных посадок, пористые — для подвижных.

Хромирование и никелирование дает толщину покрытия 0,1-0,3 мм, достаточно твердого и износостойкого. Применяется для восстановления цилиндровых втулок, поршневых колец и др. Осталивание дает возможность получения довольно твердого слоя без термообработки. Толщина наращиваемого слоя 2,5- 4 мм и более. Цинкование применяется для восстановления изношенных посадочных мест подшипников качения при толщине покрытия до 0,5 мм, а также для защитного покрытия крепежных деталей и частей электроаппаратуры. Методом гальванического лужения восстанавливают оловянистое покрытие поршней дизелей 2Д100-1 ОД 100.

Методом гальванического лужения восстанавливают оловянистое покрытие поршней дизелей 2Д100-1 ОД 100.

Полимерные покрытия широко используются для создания натяга или повышения износостойкости сопряжений. Применяемые в ремонте пластмассы делятся на термореактивные (не плавятся и не растворяются) и термопластические (плавятся). В композициях на основе различных смол они используются для восстановления деталей.

При ремонте применяются также различные клеевые составы БФ2, БФ4. БФ6, представляющие спиртовые растворы термореактивных смол. Наиболее распространен в практике ремонта клей (эластомер) ГЭН-150В — продукт композиции эпоксидной смолы ВДУ с нитрильным каучуком СКН-40. Ои применяется для восстановления натягов при посадке подшипников, муфт, шестерен, корпусов в местах установки подшипников, ступиц колесных центров и т. д. Клей защищает сопрягаемые поверхности от коррозии.

⇐ | Система организации технического обслуживания и ремонта | | Тепловозы: Механическое оборудование: Устройство и ремонт | | Методы и средства повышения надежности и долговечности деталей тепловозов | ⇒

Основные причины изменения технического состояния автомобиля

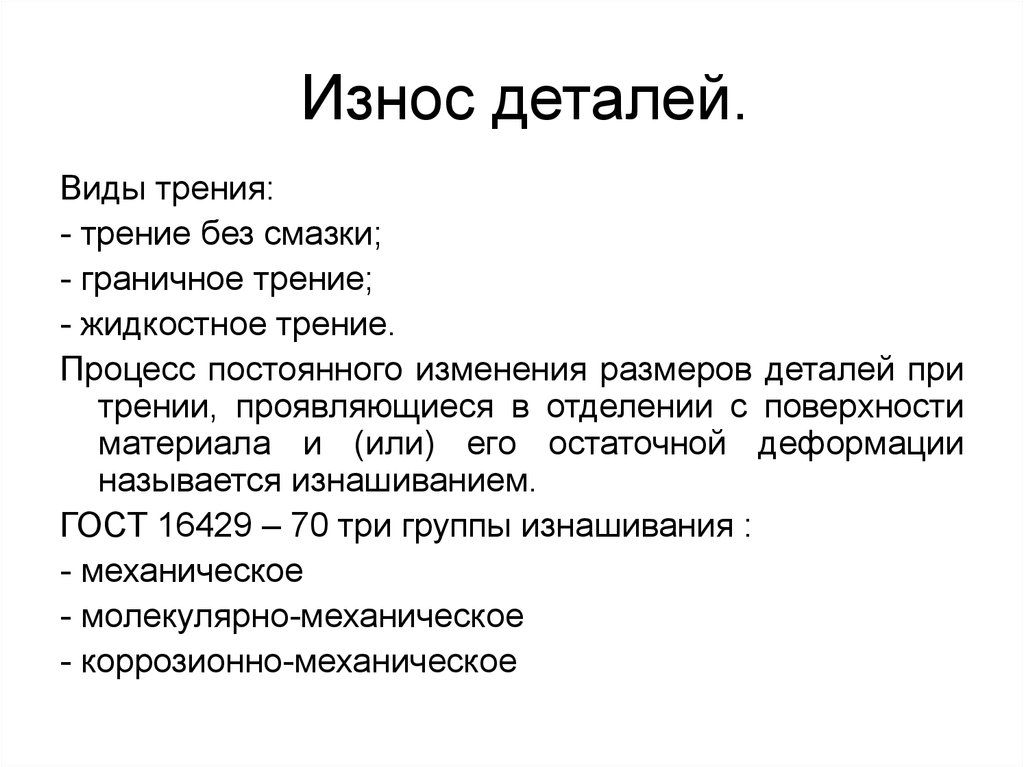

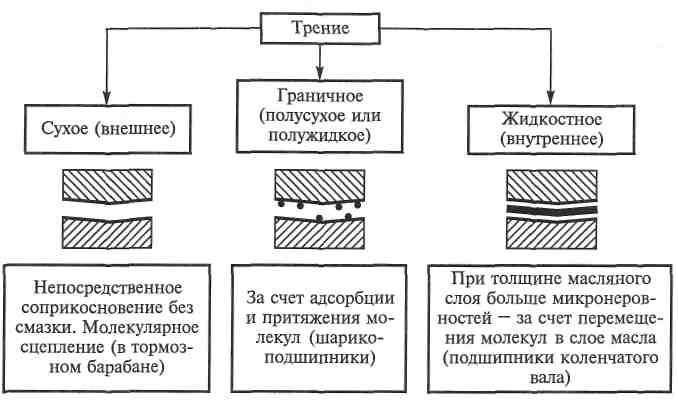

Изнашивание. Трение поверхностей сопровождается изнашиванием. В зависимости от условий и режимов трения, физико-механических свойств применяемых материалов, микрорельефа поверхностей и других параметров, определяющих характер изнашивания, при трении двух сопряженных поверхностей происходят сложные процессы, которые приводят к их износу.

Трение поверхностей сопровождается изнашиванием. В зависимости от условий и режимов трения, физико-механических свойств применяемых материалов, микрорельефа поверхностей и других параметров, определяющих характер изнашивания, при трении двух сопряженных поверхностей происходят сложные процессы, которые приводят к их износу.

Под износом понимается результат изнашивания, проявляющийся в виде отделения или остаточной деформации материала. Износы могут быть естественные, ускоренные и аварийные. В процессе эксплуатации автомобилей происходит естественное изнашивание деталей. Графически процесс изнашивания двух сопряженных деталей обычно изображают следующим образом. По вертикальной оси прямоугольной системы координат (рис. ) откладывают в выбранном масштабе величину износа деталей, по горизонтальной — пробег автомобиля. Точки соединяют плавными линиями. Полученные кривые показывают характер нарастания износа каждой детали по мере увеличения пробега автомобиля. Расстояние между кривыми свидетельствует о характере изменения зазора в сопряжении. Зазор SH устанавливается между деталями при сборке.

Расстояние между кривыми свидетельствует о характере изменения зазора в сопряжении. Зазор SH устанавливается между деталями при сборке.

На идеализированной схеме можно выделить три этапа процесса изнашивания: приработка l1, установившееся изнашивание l2 и аварийное изнашивание l3. Каждый из этих этапов отражает е состояние сопряженной пары. Переход от одного этапа к другому определяется количественным накоплением отдельных повреждений. На этапе приработки скорость изнашивания повышенная. Новые или отремонтированные детали прирабатываются. С трущихся поверхностей удаляются заусенцы, уменьшается их шероховатость, в отдельных случаях материал дает усадку. На этапе установившегося изнашивания (при работе в обычных условиях эксплуатации) скорость изменения изнашивания (tg?) почти постоянна. Этап установившегося изнашивания составляет наибольшую часть ресурса сопряженной пары. При увеличении зазора до предельно допустимого S2 скорость изнашивания деталей интенсивно возрастает, заканчивается период нормальной работы деталей и наступает аварийное изнашивание. При этом на скорость изнашивания начинают влиять новые факторы: ударные нагрузки, биение, изменение теплового режима и условий смазки. Детали могут выйти из строя, что ведет к аварии.

При этом на скорость изнашивания начинают влиять новые факторы: ударные нагрузки, биение, изменение теплового режима и условий смазки. Детали могут выйти из строя, что ведет к аварии.

Многие детали не имеют отчетливо выраженных этапов приработки, установившегося и аварийного изнашивания деталей. Бывает, что скорость изнашивания почти постоянная, износ деталей меняется линейно с течением времени. В ряде случаев детали имеют четко выделяющиеся периоды приработки и естественного износа, или наоборот, скорость их изнашивания в процессе приработки и нормальной эксплуатации практически одинакова, но зато резко выделяется аварийный этап работы.

Из рис. видны возможности увеличения этапа установившегося изнашивания при номинальном зазоре Sн и заданной величине предельно допустимого зазора S2: во-первых, за счет уменьшения зазора конца приработки S1 и, во-вторых, за счет снижения скорости изнашивания деталей сопряжения (уменьшения tg?). Согласно рисунку, уменьшение зазора конца приработки с S1 до S1‘ повышает ресурс работы сопряжения на величину ?l‘2. Уменьшение скорости изнашивания, выраженное уменьшением угла наклона кривой износа от ?1 до ?2 повышает ресурс работы сопряжения на ?l2«.

Уменьшение скорости изнашивания, выраженное уменьшением угла наклона кривой износа от ?1 до ?2 повышает ресурс работы сопряжения на ?l2«.

Выделяют три группы изнашивания: механическое, коррозионно-механическое и изнашивание в результате действия электрического тока. Каждая из групп изнашивания делится на виды.

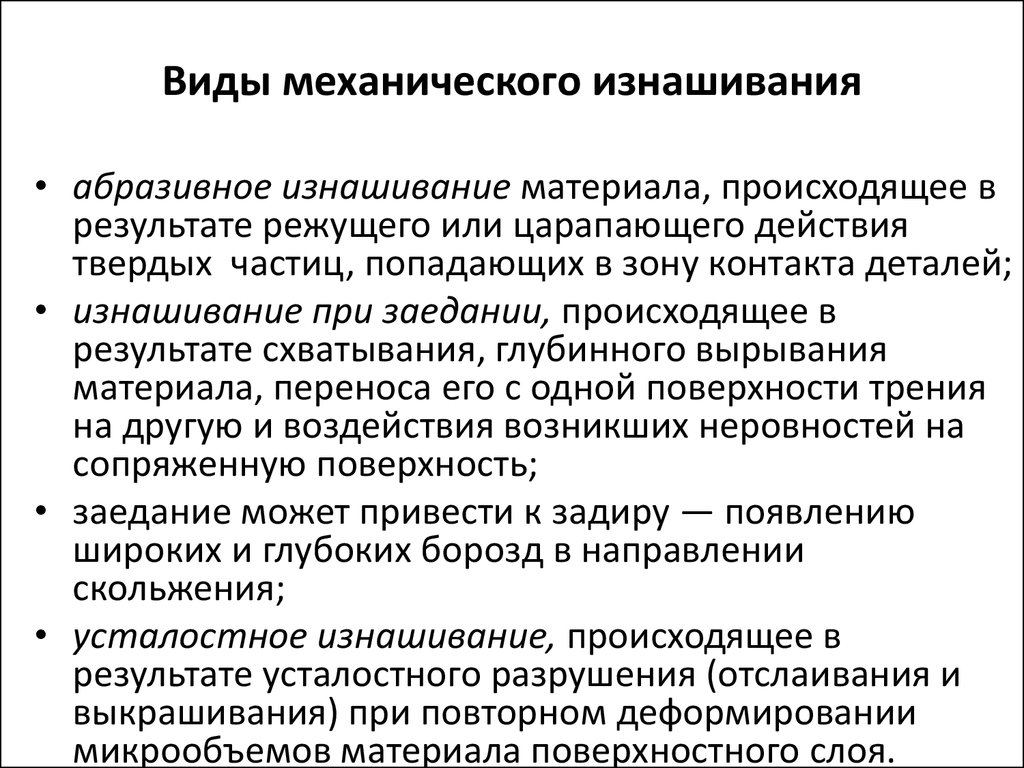

Абразивное изнашивание возникает при трении скольжения и наличии между трущимися поверхностями мелкораздробленной твердой среды (например, песка), вызывающей выкрашивание частиц, металла из поверхности деталей. При этом процесс изнашивания не зависит от попадания абразивных частиц на поверхности трения.

Необходимо отметить, что размеры абразивных частиц с увеличением длительности работы их в масле уменьшаются, поэтому их агрессивность постепенно снижается до нуля.

Изменение размеров деталей при абразивном изнашивании зависит от ряда факторов: материала и механических свойств деталей, режущих свойств абразивных частиц, удельного давления и скорости скольжения при трении. Примером может служить изнашивание цилиндро-поршневой группы двигателя в результате попадания в цилиндры с воздухом пыли, зубьев шестерен и подшипников агрегатов трансмиссии, открытых сопряжений деталей ходовой части. По результатам исследований абразивный износ деталей агрегатов трансмиссии автомобилей составляет от 2 до 11 мкм на 1000 км пробега.

Примером может служить изнашивание цилиндро-поршневой группы двигателя в результате попадания в цилиндры с воздухом пыли, зубьев шестерен и подшипников агрегатов трансмиссии, открытых сопряжений деталей ходовой части. По результатам исследований абразивный износ деталей агрегатов трансмиссии автомобилей составляет от 2 до 11 мкм на 1000 км пробега.

Гидроабразивное изнашивание возникает в результате действия твердых тел или частиц, увлекаемых потоком жидкости. Гидроабразивное изнашивание деталей топливных, масляных и водяных насосов, гидроприводов тормозов, гидроусилителей нередко проявляется совместно с эрозионным изнашиванием, возникающим в результате действия потока жидкости (газа). Трение потока жидкости о металл приводит к разрушению оксидной пленки, образующейся на поверхности детали, и сопутствует коррозионному разрушению материала, особенно под действием абразивных частиц и микроударов в случае возникновения кавитации.

Кавитационное изнашивание — это гидроэрозионное изнашивание при движении твердого тела относительно жидкости, когда пузырьки газа захлопываются вблизи поверхности, что создает местное повышение давления или температуры.

Газоабразивное изнашивание происходит в результате воздействия твердых частиц, увлекаемых потоком газа и перемещающихся относительно изнашивающейся поверхности.

Усталостное изнашивание поверхности трения или отдельных ее участков в результате повторного деформирования микрообъемов материала, приводящего к возникновению трещин и отделению частиц, происходит при качении и скольжении. Износ обусловливается микропластическими деформациями и упрочнением поверхностных слоев трущихся деталей. При этом имеют место напряженное состояние активных объемов металла у поверхности трения и особые явления усталости при знакопеременных нагрузках, вызывающих трение металла в поверхностных слоях и как следствие их разрушение. Пульсирующие нагрузки резко усиливают темпы осповидного износа.

Разрушение при таком износе характеризуется появлением микро- и макротрещин, расположенных под небольшими углами к поверхности трения, с последующим развитием их в осповидные углубления в впадины. В результате износа частицы поверхностного слоя откалываются, поверхность становится неровной и приобретает матовый вид.

В результате износа частицы поверхностного слоя откалываются, поверхность становится неровной и приобретает матовый вид.

Усталостное изнашивание наиболее характерно для рабочих поверхностей подшипников качения и поверхностей зубьев шестерен.

Изнашивание при фреттинге происходит в результате механического изнашивания соприкасающихся тел при малых колебательных относительных перемещениях.

Изнашивание при заедании возникает в результате схватывания, глубокого вырывания материала, переноса его с одной поверхности трения на другую и воздействия возникших неровностей на сопряженную поверхность. Этот вид изнашивания имеет место в зубчатых зацеплениях агрегатов трансмиссии при использовании несоответствующего сорта масла или при его малом уровне.

Коррозионно-механическое изнашивание происходит при трении материалов, вступивших в химическое взаимодействие со средой. К коррозионно-механическим видам изнашивания относятся окислительное и изнашивание при фреттинг-коррозии.

Окислительное изнашивание возникает при наличии на поверхностях трения защитных пленок, образовавшихся в результате взаимодействия материала с кислородом. Окислительное изнашивание характеризуется протеканием одновременно двух процессов — пластической деформации микроскопических объемов металла поверхностных слоев деталей и диффузии кислорода воздуха в деформируемые слои.

На первой стадии износа окисление происходит в небольших объемах металла, расположенных у плоскостей скольжения при трении. На второй стадии окисление захватывает большие объемы поверхностных слоев и глубина его соответствует глубине пластической деформации.

На первой стадии износа на поверхности трущихся деталей образуются пленки твердых растворов кислорода, на второй — химические соединения кислорода с металлом. Процесс окислительного изнашивания происходит в тонких поверхностных слоях и условно может быть разделен на три этапа: деформирование и активизация, образование вторичных структур и их разрушение.

На первом этапе происходит особый вид пластической деформации — текстурирование и резкая активизация металла. На втором этапе благодаря наличию в зоне трения агрессивных компонентов среды происходит физико-химическое взаимодействие их с активизированным слоем — образование вторичных структур. На третьем этапе в результате многократного нагружения и внутренних напряжений в пленках вторичных структур происходит образование и развитие микротрещин, ослабление связей на поверхности раздела и отслаивание пленки.

Последующее механическое воздействие приводит к разрушению и износу пленки. На обнаженных участках процесс повторяется вновь. Окислительному износу подвергаются шейки коленчатого вала, гильзы цилиндров, поршневые пальцы, зубчатые зацепления и другие детали, работающие при трении скольжения.

Изнашивание при фриттинг-коррозии — это коррозионно-механическое изнашивание соприкасающихся тел при малых колебательных перемещениях. В случае динамического нагружения и наличия вибрации и ударов окисление трущихся поверхностей происходит особенно интенсивно вследствие резкой активизации пластически деформируемого металла. Динамический характер нагружения приводит к резкому повышению градиента деформации и температур, к окислению и схватыванию. Фриттинг-процесс возникает при трении скольжения с очень малыми возвратно-поступательными перемещениями в условиях динамической нагрузки.

Динамический характер нагружения приводит к резкому повышению градиента деформации и температур, к окислению и схватыванию. Фриттинг-процесс возникает при трении скольжения с очень малыми возвратно-поступательными перемещениями в условиях динамической нагрузки.

Этот процесс можно считать пограничным между процессами химической коррозии и эрозии, поскольку интенсивность фриттинг-коррозии повышается с увеличением доступа кислорода, но уменьшается при увлажнении воздуха.

При фриттинг-коррозии наблюдается изнашивание посадочных поверхностей подшипников поворотных цапф, шестерен, болтовых и заклепочных соединений рам и других деталей.

Изнашивание при действии электрического тока (эрозионное изнашивание) поверхностей происходит в результате воздействия разрядов при прохождении электрического тока.

Работа агрегатов и узлов автомобилей сопровождается одновременно несколькими видами изнашивания. В чистом виде ни один из видов изнашивания не наблюдается. Как правило, в каждом работающем сопряжении деталей имеется вид изнашивания, определяющий износостойкость деталей. Остальные виды изнашивания в большей или меньшей мере ему сопутствуют. Определяющий вид изнашивания зависит от условий эксплуатации, нагрузок и других причин и лимитирует время безотказной работы сопряжения.

Остальные виды изнашивания в большей или меньшей мере ему сопутствуют. Определяющий вид изнашивания зависит от условий эксплуатации, нагрузок и других причин и лимитирует время безотказной работы сопряжения.

Определяющим видом изнашивания металлических деталей автомобилей при их эксплуатации является механическое изнашивание. Правильное определение вида изнашивания, знание приемов уменьшения интенсивности того или иного изнашивания позволят в значительной степени увеличить срок службы деталей автомобилей.

Пластические деформации и разрушения. Такие повреждения связаны с достижением или превышением пределов текучести или прочности соответственно у вязких (сталь) или хрупких (чугун) материалов. Обычно этот вид разрушений является следствием либо ошибок при расчетах, либо нарушений правил эксплуатации (перегрузки, неправильное управление автомобилем, дорожно-транспортные происшествия и т. п.). Иногда пластическим деформациям или разрушениям предшествует механическое изнашивание, приводящее к изменению геометрических размеров и сокращению запасов прочности детали.

Усталостные разрушения. Этот вид разрушений возникает при циклическом приложении нагрузок, превышающих предел выносливости металла детали. При этом происходят постепенное накопление и рост усталостных трещин, приводящие при определенном числе циклов нагружения к усталостному разрушению деталей. Совершенствование методов расчета и технологии изготовления автомобилей (повышение качества металла и точности изготовления, исключение концентраторов напряжения) привело к значительному сокращению случаев усталостного разрушения деталей. Как правило, оно наблюдается в экстремальных условиях эксплуатации (длительные перегрузки, низкие или высокие температуры) у рессор, полуосей, рамы.

Коррозия. Это явление происходит вследствие агрессивного воздействия среды на детали, приводящего к окислению (ржавению) металла и, как следствие, к уменьшению прочности и ухудшению внешнего вида. Основными активными агентами внешней среды, вызывающими коррозию, являются соль, которой посыпают дороги зимой, кислоты, содержащиеся в воде и почве, а также компоненты, входящие в состав отработавших газов автомобилей, и их химические соединения. Коррозия главным образом поражает детали кузова, кабины, рамы. Для деталей кузова, расположенных снизу, коррозия сопровождается абразивным изнашиванием в результате воздействия на поверхность при движении автомобиля абразивных частиц — песка, гравия. Сильно способствует коррозии сохранение влаги на металлических поверхностях, в том числе под слоем дорожной грязи, что особенно характерно для всякого рода скрытых полостей и ниш.

Коррозия главным образом поражает детали кузова, кабины, рамы. Для деталей кузова, расположенных снизу, коррозия сопровождается абразивным изнашиванием в результате воздействия на поверхность при движении автомобиля абразивных частиц — песка, гравия. Сильно способствует коррозии сохранение влаги на металлических поверхностях, в том числе под слоем дорожной грязи, что особенно характерно для всякого рода скрытых полостей и ниш.

Коррозия способствует усталостному изнашиванию и разрушению, так как создает на поверхности металла концентраторы напряжения в виде коррозионных язв. Такой вид разрушений наблюдается, например, в местах сварки, крепления кронштейнов рессор.

Старение. Показатели технического состояния деталей и эксплуатационных материалов изменяются под действием внешней среды. Так, резинотехнические изделия теряют прочность и эластичность в результате окисления,термического воздействия (разогрев или охлаждение), химического воздействия масла, топлива и жидкостей, а также солнечной радиации и влажности.

В процессе эксплуатации свойства смазочных материалов и эксплуатационных жидкостей ухудшаются в результате накопления в них продуктов износа, изменения вязкости и потери свойств присадок. Детали и материалы изменяются не только при их использовании, но и при хранении: снижаются прочность и эластичность резинотехнических изделий; у топлива, смазочных материалов и жидкостей наблюдаются процессы окисления, сопровождаемые выпадением осадков.

Почему мои детали «изнашиваются»? Как я могу продлить срок службы своего оборудования и запасных частей?

Износ является универсальной константой в производстве и является одной из наиболее распространенных причин выхода из строя и замены материала.

- Пример… Пищевая промышленность — В некоторых областях, таких как пищевая промышленность, использование определенных материалов, обеспечивающих превосходную износостойкость (например, сплавы на основе меди), ограничено или запрещено. Для этих применений были разработаны специальные сплавы для устранения определенных видов износа, таких как заедание, без реакции с окружающей средой.

Например, для пищевой промышленности была разработана серия «молочных металлов» для предотвращения таких видов износа.

Например, для пищевой промышленности была разработана серия «молочных металлов» для предотвращения таких видов износа. - Пример… Коррозионный износ – Когда основной задачей является коррозионная стойкость, часто выбирают высокоэффективные сплавы на основе кобальта.

- Пример… Абразивный или скользящий износ – Абразивный или скользящий износ происходит из-за того, что материал течет по изнашиваемому металлу; примерами этого могут быть конвейеры для материалов, скребковые линии, горнодобывающие дробилки и т. д. В этих приложениях твердость материала часто является ключевым фактором, определяющим конечную износостойкость основного металла. Часто выбирают легированные чугуны, аустенитные марганцевые стали или твердую бронзу.

Ниже приведены некоторые виды износа, и все они требуют специальных решений и материалов для увеличения срока службы. Важно, чтобы ни один критерий не использовался для оценки пригодности сплава для данного применения. Например, хорошие противозадирные свойства могут быть неэффективными, если поверхность сплава разрушена коррозией или на его размерную стабильность повлияли неправильные методы изготовления компонента. Поэтому следует учитывать и оценивать все критерии для каждого предполагаемого применения.

Например, хорошие противозадирные свойства могут быть неэффективными, если поверхность сплава разрушена коррозией или на его размерную стабильность повлияли неправильные методы изготовления компонента. Поэтому следует учитывать и оценивать все критерии для каждого предполагаемого применения.

Адгезионный износ

Адгезионный износ возникает, когда две металлические поверхности с недостаточной смазкой соприкасаются и испытывают относительное движение, особенно при циклической нагрузке. Когда поверхности соприкасаются друг с другом, локальное давление заставляет их сплавляться вместе, так что мелкие частицы одного материала прилипают к другому. Многократное действие этого переноса металла приводит к ухудшению состояния поверхности и образованию продуктов износа. Адгезионный износ зависит от совместимости металлов, находящихся в контакте друг с другом. Компоненты из идентичного или очень похожего материала с большей вероятностью будут слипаться. Материалы, которые растворяются друг в друге или образуют сплав в рабочих условиях, с большей вероятностью проявляют адгезионный износ. Совместимость материалов хорошо изучена и должна учитываться при проектировании.

Совместимость материалов хорошо изучена и должна учитываться при проектировании.

Абразивный износ

Абразивный износ возникает, когда твердые частицы или выступы на одной поверхности сталкиваются со второй поверхностью и движутся по ней. Это может быть желаемым состоянием (например, наждачной бумагой или шлифованием), но также может привести к нежелательному состоянию, когда необходимо преждевременно заменить компоненты или добавить фильтрацию для удаления загрязняющих веществ из системы. Если частицам также позволено двигаться или катиться, также может произойти катящееся или трехчастное истирание.

Эрозия

Эрозия возникает, когда взвешенные в газах или жидкостях частицы ударяются о твердую поверхность. Исходный материал постепенно теряется из-за этого взаимодействия. Этот тип износа особенно заметен в таких устройствах, как трим клапана, характеризующийся высоким расходом и наличием загрязняющих веществ. Совокупный эффект множества мелких ударов может быть значительным, и этот эффект усугубляется, если частицы имеют острые края.

Коррозионный износ

Коррозионный износ возникает, когда химическая или электрохимическая коррозия способствует фрикционному, абразивному или деформационному износу. Это происходит, например, в оборудовании, перекачивающем шламы при переработке угля и руды.

Кавитационная эрозия

Названная так из-за образующихся пузырьков или «полостей», кавитационное повреждение вызывается образованием и схлопыванием пузырьков пара в жидкости вблизи поверхности металла. Этот тип повреждения часто возникает в высокоскоростных устройствах, таких как гидравлические системы, рабочие колеса насосов и задние поверхности гребных винтов. В этих средах встречаются высокоскоростные потоки жидкости и изменения давления, а пузырьки пара могут образовываться и быстро схлопываться. Расчеты показали, что быстро схлопывающиеся пузырьки пара создают ударные волны с давлением, превышающим 60 000 фунтов на квадратный дюйм, что более чем достаточно для повреждения поверхности детали из большинства сплавов. Было проведено множество исследований кавитации и эрозии, и относительное сопротивление обычно используемых сплавов широко известно.

Было проведено множество исследований кавитации и эрозии, и относительное сопротивление обычно используемых сплавов широко известно.

Фреттинг

Фреттинг-износ возникает в результате малоамплитудных колебательных движений; или, проще говоря, вибрации. Это форма износа «поверхность-поверхность», при которой смазка может выдавливаться под нагрузкой, что приводит к контакту металла с металлом. Это также может произойти в соединениях или муфтах, которые скреплены болтами и не предназначены для перемещения. Почти все машины вибрируют, так что это распространенная форма выхода из строя из-за износа из-за усталости в высоконагруженных компонентах, таких как валы.

Истирание

Другой важной формой износа при сцеплении металла с металлом является истирание. При истирании материал с одной поверхности компонента, двигаясь под нагрузкой по другой противоположной поверхности, сплавляется с другой поверхностью и отрывает металл от второй поверхности. Истирание необходимо учитывать в компонентах подшипника, втулки, уплотнительного кольца и компенсационного кольца или везде, где два металла скользят друг относительно друга. Там, где истирание является серьезной проблемой, предпочтение отдается применению сплавов на основе меди из-за их меньшей склонности к истиранию. Предостережение. Иногда требуется поверхностная оксидная пленка, которую добавляют для защиты от коррозии. Если этот защитный оксидный слой разрушается из-за плохих условий защиты от истирания или эрозии, ожидаемая коррозионная стойкость теряется.

Истирание необходимо учитывать в компонентах подшипника, втулки, уплотнительного кольца и компенсационного кольца или везде, где два металла скользят друг относительно друга. Там, где истирание является серьезной проблемой, предпочтение отдается применению сплавов на основе меди из-за их меньшей склонности к истиранию. Предостережение. Иногда требуется поверхностная оксидная пленка, которую добавляют для защиты от коррозии. Если этот защитный оксидный слой разрушается из-за плохих условий защиты от истирания или эрозии, ожидаемая коррозионная стойкость теряется.

Выкрашивание

Деформационный износ или выкрашивание — это механизм, при котором поверхность износа испытывает достаточную деформацию от повторяющихся контактов, что приводит к мелким трещинам и удалению частиц продуктов износа с поверхности. По мере роста они могут появляться на поверхности металла в виде больших ямок.

Поверхностная усталость

Поверхностный усталостный износ является результатом трещин и отслоений, вызванных повторяющимися циклами переменного напряжения, такими как прокатка. Например, этот тип износа может проявляться в рельсовых или колесных системах. Образуются микротрещины, которые могут быть как на поверхности, так и под поверхностью. В конце концов, детали могут выйти из строя из-за повторяющихся растягивающих и сдвигающих напряжений.

Например, этот тип износа может проявляться в рельсовых или колесных системах. Образуются микротрещины, которые могут быть как на поверхности, так и под поверхностью. В конце концов, детали могут выйти из строя из-за повторяющихся растягивающих и сдвигающих напряжений.

Компания Palmer может помочь вам с наплавкой твердым сплавом и термическим напылением

Вы устали от постоянной замены компонентов технологического процесса снова и снова? Вы оказываетесь «между молотом и наковальней», манипулируя своими краткосрочными бюджетными ограничениями и поддерживая свое оборудование с помощью долгосрочного подхода «стоимость владения»? Сделайте себе одолжение — не заменяйте быстроизнашивающиеся компоненты, пока ПЕРВЫЙ не поговорите с Palmer Tool о потенциальных преимуществах HVOF или PTA для ПРОДЛЕНИЯ срока службы вашего оборудования.

> УЗНАТЬ БОЛЬШЕ

Свяжитесь с нами (731-584-4681), чтобы начать обсуждение без обязательств.

—

О компании Palmer Tool

Компания Palmer Tool выполняет критически важные работы вовремя и в рамках бюджета. С 1966 года Палмер брался за работу, которую другие магазины и подрядчики либо не хотели, либо просто не могли выполнять. Мы можем изготовить детали в наших цехах, посетить вас на вашем заводе или встретиться с вами на месте (т. е. на лесозаготовках, добыче полезных ископаемых, строительстве и т. д.). От самого сложного ремонта до самой сложной новой сборки — мы видели и делали все это. За последние 50 с лишним лет компания Palmer сохранила репутацию надежного эксперта в области сварки и изготовления цветных сплавов в сложных условиях (химические заводы высокого давления и высоких температур). Наши твердосплавные покрытия и надежные конструкции успешно продлили срок службы бесчисленных промышленных компонентов «экстремального обслуживания», сэкономив деньги наших клиентов! Компания Palmer Tool and Contractors предоставляет экстренные службы круглосуточно и без выходных, потому что мы понимаем, что в производстве «часы никогда не останавливаются».

Различные типы промышленного износа — YB Components

Блог / By YB Components

Если вы управляете промышленным оборудованием или, по крайней мере, контролируете или нанимаете людей, которые управляют им для вас, то вы, несомненно, знаете об этом. одной из многих проблем износа, с которыми приходится сталкиваться промышленным компаниям.

Используете ли вы на своем предприятии вариаторные ремни, мотор-редукторы, редукторы с параллельными валами или любое другое промышленное оборудование, несомненно, вы уже сталкивались со многими возникающими проблемами. Однако, даже если ваши мотор-редукторы до сих пор работали безупречно, стоит заранее знать обо всех потенциальных проблемах, которые могут повлиять на различные виды промышленного оборудования.

Это правда, что большинство типов промышленного оборудования сталкивается с несколькими факторами износа, часто с несколькими факторами одновременно, и это влияет на бизнес из-за того, что оборудование требует значительного времени простоя для ремонта. Во многих случаях, например, с менее прочными деталями, такими как вариаторные ремни, простои вызваны тем, что детали требуют немедленной замены. Итак, ниже мы перечислили семь основных причин промышленного износа, знание которых поможет вашему бизнесу быть в курсе любых проблем, возникающих с вашим оборудованием.

Во многих случаях, например, с менее прочными деталями, такими как вариаторные ремни, простои вызваны тем, что детали требуют немедленной замены. Итак, ниже мы перечислили семь основных причин промышленного износа, знание которых поможет вашему бизнесу быть в курсе любых проблем, возникающих с вашим оборудованием.

Трение

Фрикционный износ возникает из-за энергии, создаваемой постоянным движением между двумя ближайшими поверхностями. Обычно это проявляется в виде линейных канавок, создаваемых возвратно-поступательным контактом, и, хотя это одна из наименее разрушительных причин в этом списке, она все же может нанести значительный ущерб, если ее не остановить.

Нагрев

Износ, вызванный высокими температурами, обычно проявляется в размягчении любых металлических деталей. Вы также можете обнаружить ухудшение свойств материала, которое усугубляет другие виды износа, такие как истирание или эрозия.

Истирание

Абразивный износ может произойти, когда любая движущаяся поверхность вступает в контакт с другой поверхностью. Это становится серьезной проблемой, когда более твердый и крупный материал соприкасается с более мягким материалом, хотя истирание может произойти и с двумя одинаково твердыми поверхностями.

Это становится серьезной проблемой, когда более твердый и крупный материал соприкасается с более мягким материалом, хотя истирание может произойти и с двумя одинаково твердыми поверхностями.

Эрозия

Эрозионный износ происходит, когда более мелкие частицы воздействуют на гораздо большую поверхность и постепенно удаляют крошечные фрагменты более крупного поверхностного материала из-за постоянного импульсного эффекта.

Кавитация

Кавитация – это быстрое образование и последующее схлопывание небольших карманов пара или воздуха в текущей жидкости в областях с очень низким давлением. Кавитация является частой причиной структурных повреждений механизмов, таких как гребные винты и насосы.

Ударное повреждение

Ударный износ возникает, когда одна твердая поверхность неоднократно ударяется о другую твердую поверхность. Это приведет к постепенной деградации материала, даже если задействованные детали спроектированы таким образом, чтобы выдерживать такие удары.

Например, для пищевой промышленности была разработана серия «молочных металлов» для предотвращения таких видов износа.

Например, для пищевой промышленности была разработана серия «молочных металлов» для предотвращения таких видов износа.