Содержание

Термическая и химико-термическая обработка стали

Категория:

Техническое обслуживание автомобилей

Публикация:

Термическая и химико-термическая обработка стали

Читать далее:

Цветные металлы и сплавы

Термическая и химико-термическая обработка стали

Железоуглеродистые сплавы (сталь, чугун) являются сложными сплавами, состоящими из различных веществ, называемых компонентами сплава. При переходе сплава из жидкого состояния в твердое могут получаться различные виды взаимодействия его компонентов, в результате чего образуется та или иная структура, т. е. внутреннее строение сплава.

В зависимости от изменения структуры стали изменяются ее механические и другие свойства. Для изменения внутреннего строения стали ее подвергают термической обработке. Процесс термической (т. е. тепловой) обработки стали сводится к трем последовательным операциям: нагреванию металла до определенной температуры, выдержке при этой температуре в течение некоторого времени и охлаждению.

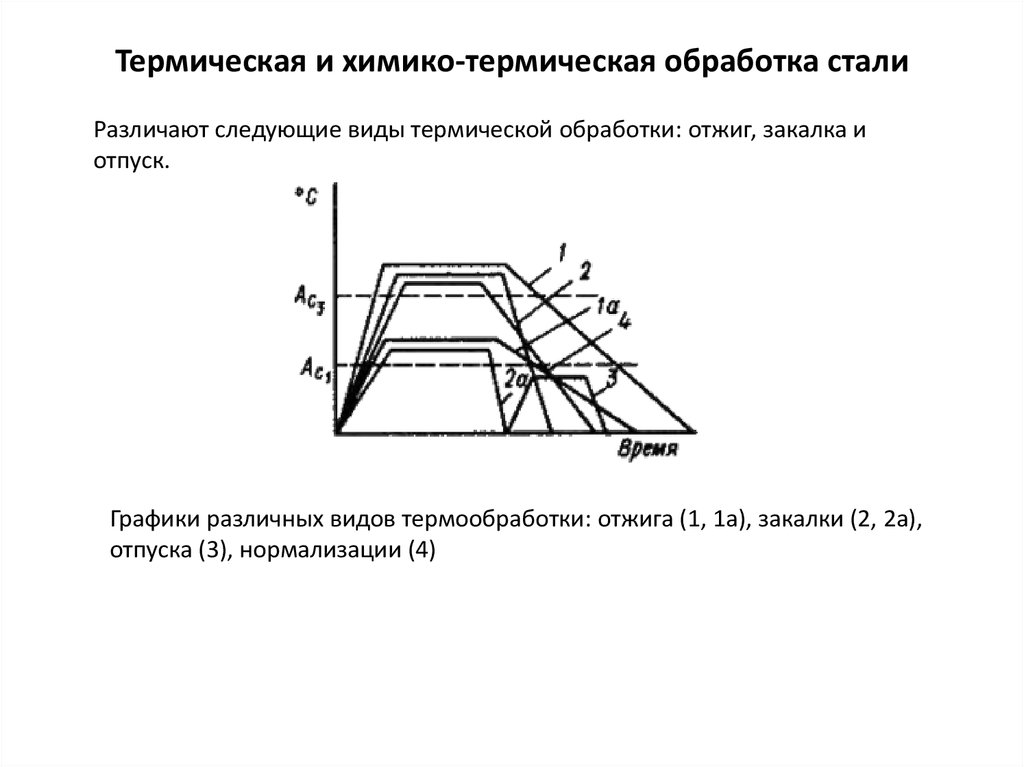

Термическая обработка стали. Основными видами термической обработки стали являются отжиг, нормализация, закалка и отпуск.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Отжиг применяется в тех случаях, когда нужно изменить крупнозернистую структуру стали, т. е. измельчить зерно и сделать структуру мелкозернистой, чем снижается твердость, улучшается обрабатываемость стали режущим инструментом, снимаются внутренние напряжения в деталях. При отжиге стальную деталь нагревают до температуры 750—860° С и после выдержки медленно охлаждают вместе с печью.

Нормализация преследует те же цели, что и отжиг. Отличием ее от отжига является большая скорость охлаждения стальных деталей после нагрева и выдержки. При нормализации температура нагрева на 30—50° С выше, чем при отжиге, а охлаждение производится на спокойном воздухе. Благодаря этому нормализованные детали имеют более высокую твердость, а пластичность их меньше. Нормализация способствует образованию в стали более мелкого зерна, чем при отжиге.

Нормализация способствует образованию в стали более мелкого зерна, чем при отжиге.

Закалка применяется в тех случаях, когда нужно повысить прочность, упругость и твердость стали. При закалке сталь нагревают в горне, в термической печи или током высокой частоты в индукторе до температуры 750—860° С, выдерживают некоторое время при этой температуре, после чего быстро охлаждают в воде, масле или на воздухе. В зависимости от скорости охлаждения в стали образуются новые мелкозернистые структуры.

Отпуском называется вид термической обработки, заключающийся в нагреве закаленной стали до температуры 150— 670° С, выдержке при этой температуре и последующем медленном охлаждении в воде или на воздухе. Отпуск в зависимости от температуры нагрева бывает трех видов: низкий, средний и высокий. Низкий отпуск производится при температуре 150—250° С. Такой отпуск главным образом снимает внутренние напряжения, а высокая твердость и износостойкость детали сохраняются. Низкий отпуск применяют для инструментальных сталей.

Средний отпуск осуществляется при нагреве стальных деталей до температуры 350—480° С. При среднем отпуске повышается предел прочности и упругость. Этот отпуск применяют при обработке пружин, рессор и штампов, а также ударного инструмента.

Высокий отпуск осуществляют при нагреве закаленных стальных деталей до температуры 480—670° С, применяют его для обработки деталей, изготовленных из улучшенной конструкционной стали. Такому отпуску подвергают шатуны, шатунные болты, передние оси автомобилей и т. п.

Температуру нагрева деталей при термической обработке определяют специальными приборами, называемыми пирометрами. При отсутствии пирометров температуру нагрева металла можно определить грубо на глаз по цветам каления и по цветам побежалости стали.

При нагревании сталь окисляется и на ее поверхности появляются пленки окислов, которые приобретают различную окраску, зависящую от толщины пленки и температуры нагрева. Такая окраска металла при нагревании называется цветом побежалости. При температуре свыше 330° С цвета побежалости исчезают.

При температуре свыше 330° С цвета побежалости исчезают.

При нагревании стали до температуры выше указанной цвет металла также изменяется в зависимости от температуры. Цвет стали при нагреве выше 330° С называется цветом каления. В табл. 4 и 5 приведены цвета каления и цвета побежалости стали, соответствующие температурам нагрева.

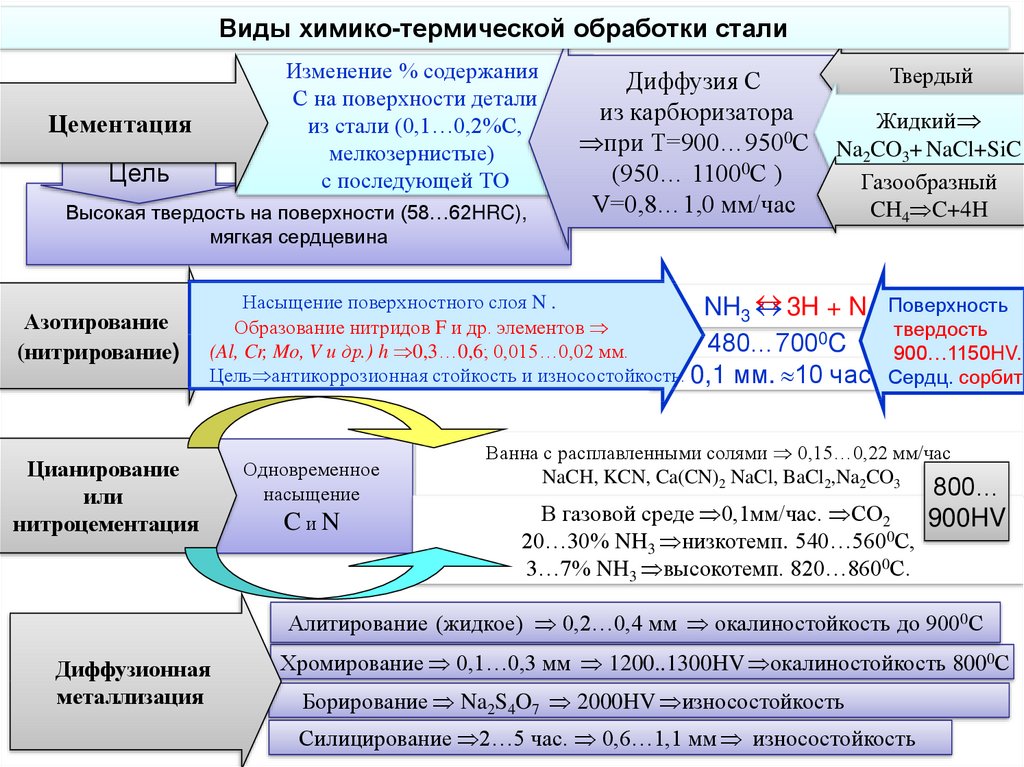

Химико-термическая обработка стали. При химико-термической обработке стали изменяется химический состав и структура поверхностного слоя стали под действием температуры и среды. Химико-термическая обработка повышает поверхностную твердость стали и применяется для повышения износостойкости трущихся поверхностей, стойкости против коррозии и жаростойкости при сохранении достаточной вязкости и упругости сердцевины.

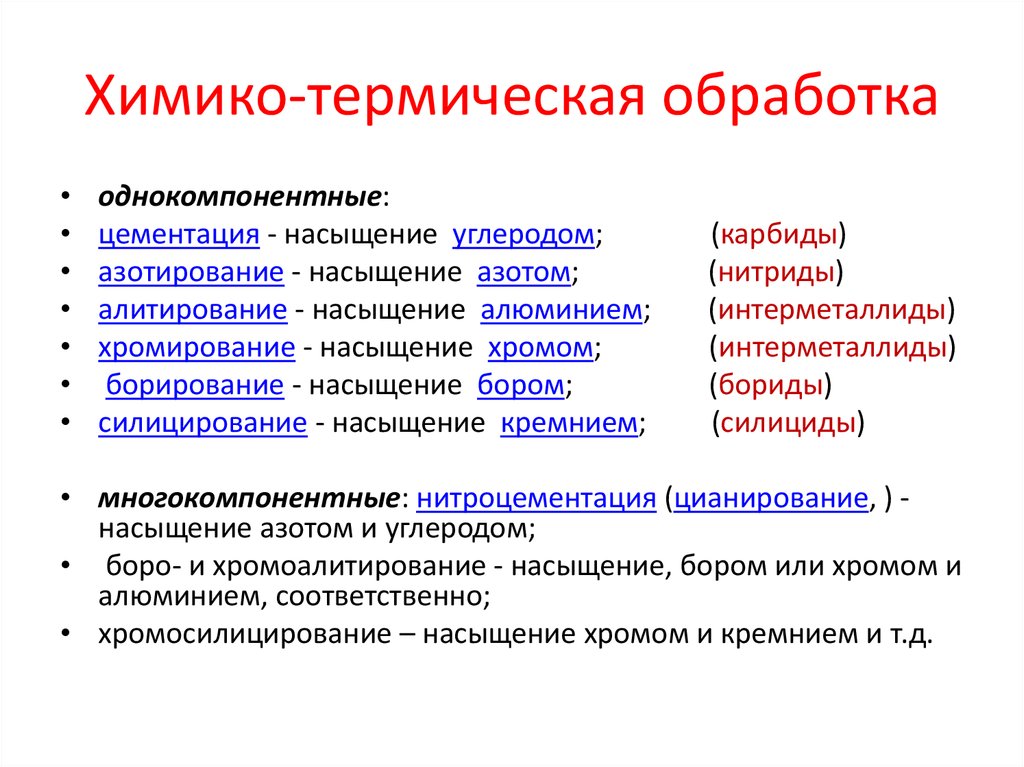

В зависимости от того, каким элементом насыщается поверхностный слой детали, различают следующие виды химико-термической обработки: цементация, азотирование, цианирование, али-тирование и др.

Цементацией называется процесс поверхностного науглероживания стали. Существуют три вида цементации: твердыми карбюризаторами, газовая и жидкостная. Цементация твердыми карбюризаторами заключается в том, что детали из малоуглеродистых сталей (с содержанием углерода не более 0,25%) укладывают в цементационные стальные ящики, пересыпают науглероживающим веществом (карбюризатором, который состоит из древесного угля и углекислых солей бария), затем герметически закрывают и устанавливают в специальную печь. В печи детали нагревают до температуры 900—980 °С и выдерживают при этой температуре в течение нескольких часов, затем медленно охлаждают, после чего детали подвергают нормализации, закалке, отпуску.

Существуют три вида цементации: твердыми карбюризаторами, газовая и жидкостная. Цементация твердыми карбюризаторами заключается в том, что детали из малоуглеродистых сталей (с содержанием углерода не более 0,25%) укладывают в цементационные стальные ящики, пересыпают науглероживающим веществом (карбюризатором, который состоит из древесного угля и углекислых солей бария), затем герметически закрывают и устанавливают в специальную печь. В печи детали нагревают до температуры 900—980 °С и выдерживают при этой температуре в течение нескольких часов, затем медленно охлаждают, после чего детали подвергают нормализации, закалке, отпуску.

Для равномерного науглероживания поверхности деталей перед цементацией тщательно очищают от ржавчины, грязи и масла. Участки поверхностей, не подлежащие цементации, предохраняют различными способами: омеднением гальваническим способом или обмазыванием различными пастами. Отверстия деталей набивают изолирующей массой, состоящей из асбеста, слюды и окалины.

При газовой цементации применяют газы, содержащие углерод (природный, нефтяной, светильный и др.).

Жидкостную цементацию проводят в соляных ваннах, в состав которых входят соли: цианистый натрий, поваренная соль, хлористый барий и углекислый натрий.

Азотирование представляет собой процесс насыщения азотом поверхностного слоя детали. Азотированная сталь имеет высокую твердость поверхностного слоя и большую стойкость против коррозии. Азотированию подвергают главным образом легированные стали. Детали, подлежащие азотированию, обрабатывают сначала механически, а затем подвергают закалке и отпуску. Подготовленные детали укладывают в муфель электрической печи, который герметически закрывается. В муфель подается аммиак. При температуре 480—520 °С аммиак разлагается на азот и водород. Процесс азотирования продолжается от 30 до 80 ч.

Цианирование — такой вид химико-термической обработки, при которой поверхностный слой стальной детали насыщается одновременно углеродом и азотом. Цианирование проводят в жидкой или газовой среде. Жидкостное цианирование осуществляют нагревом стальных деталей в расплавленных цианистых солях, а газовое цианирование — в газовой среде, которая состоит из смеси аммиака и газов, содержащих углерод. Цианирование проводится при температуре 800—860 °С.

Цианирование проводят в жидкой или газовой среде. Жидкостное цианирование осуществляют нагревом стальных деталей в расплавленных цианистых солях, а газовое цианирование — в газовой среде, которая состоит из смеси аммиака и газов, содержащих углерод. Цианирование проводится при температуре 800—860 °С.

Алитирование —это процесс насыщения поверхностного слоя стальных деталей алюминием.

Поверхность деталей, обработанных методом алитирования, приобретает высокие жаропрочность и твердость. Алитированные детали могут работать длительное время при высоких температурах (800—1000 °С), не снижая жаростойкости и твердости. Наибольшее распространение получил способ алитирования в твердой среде. Детали, подлежащие алитированию, укладывают в стальные ящики, пересыпают алитирующими порошками (ферроалю-миниевый или ферроалюминиевомедный сплав и хлористый аммоний) нагревают до температуры 950—1050 °С и выдерживают в течение 4—12 ч. После алитирования детали подвергаются отжигу при температуре 950—1000 °С с выдержкой от 3 до 6 ч.

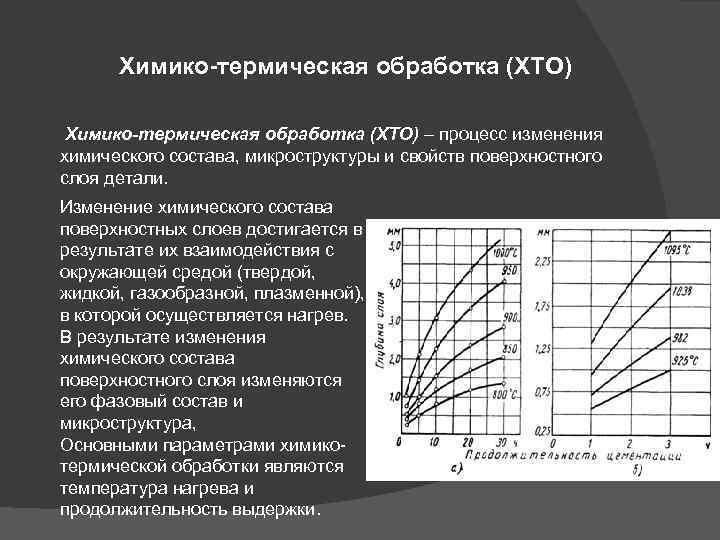

9. Химико-термическая обработка стали Общие сведения

Химико-термической

обработкой (ХТО) называют процесс,

сочетающий в себе поверхностное насыщение

стали тем или иным элементом при высокой

температуре и термическое воздействие,

в результате которых происходит изменение

химического состава, микроструктуры и

свойств поверхности деталей.

Химико-термическая

обработка включает в себя цементацию,

азотирование, цианирование, алитирование,

силицирование и т.д. Насыщение

поверхностного слоя происходит при

нагреве детали до определенной температуры

в среде, легко выделяющей насыщающий

элемент в активном состоянии, и выдержке

при этой температуре. Среды, выделяющие

насыщающий элемент, могут быть

газообразными, жидкими и твердыми.

В отличие от

поверхностной закалки при химико-термической

обработке разница в свойствах достигается

изменением не только структуры металла,

но и его химического состава. ХТО не

зависит от формы деталей. Она обеспечивает

получение упрочненного слоя одинаковой

толщины по всей поверхности. ХТО дает

ХТО дает

более существенное различие в свойствах

поверхности и сердцевины деталей. ХТО

изменяет химический состав и структуру

поверхностного слоя, а поверхностная

закалка — только структуру. Вместе с тем

ХТО уступает поверхностной закалке по

производительности.

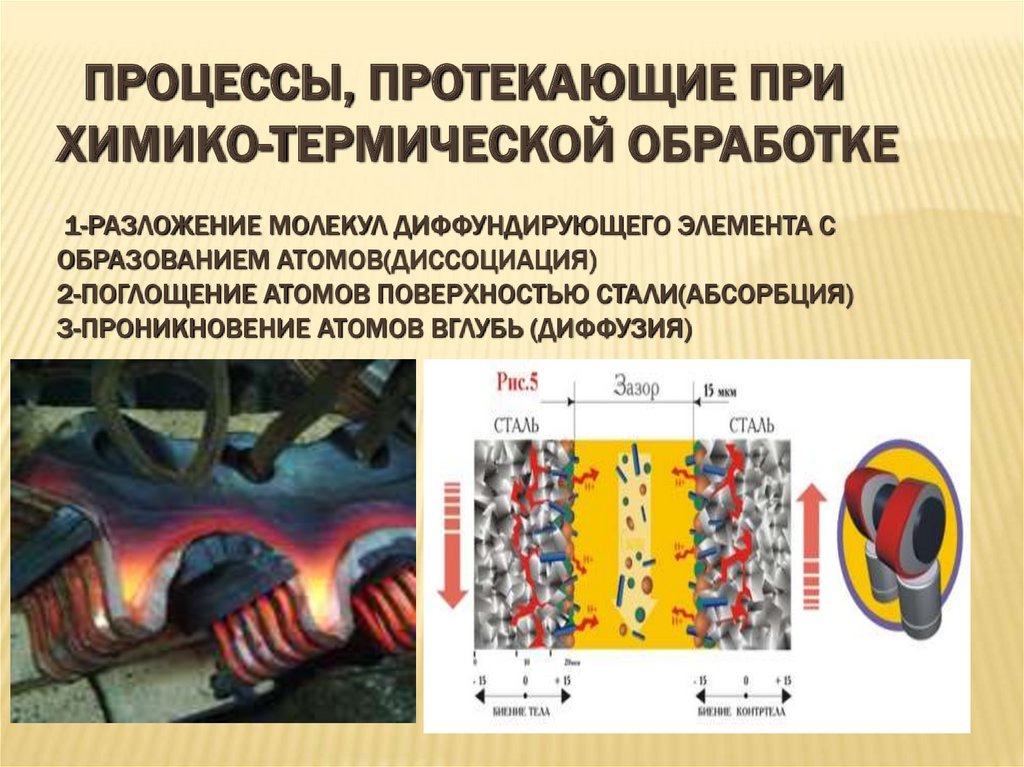

Основными

элементарными процессами любого вида

химико-термической обработки являются

следующие.

1.

Диссоциация —

выделение насыщающего элемента в

активном атомарном состоянии в результате

разложения исходных веществ. Степень

распада молекул газа, % называют степенью

диссоциации.

2.

Абсорбция —

захват поверхностью металла свободных

атомов насыщающего элемента. Атомы

металла, находящиеся на поверхности,

имеют направленные наружу свободные

связи. При подаче к поверхности детали

насыщающего элемента эти свободные

связи вступают в действие, что уменьшает

поверхностную энергию металла. С

повышением температуры абсорбционная

способность металла увеличивается.

Развитию процесса абсорбции способствует

возможность диффундирующего элемента

образовывать с основным металлом твердые

растворы или химически соединения.

3.

Диффузия

— проникновение насыщающего элемента

в глубь

металла. В

результате абсорбции химический состав

поверхностного слоя меняется, при этом

создается градиент концентраций

насыщающего элемента в поверхностных

и нижележащих слоях. Диффузия протекает

легче при образовании твердых растворов

внедрения (С, N),

чем твердых растворов замещения (А1, Сr,

Si).

Поэтому при диффузионной металлизации

процесс ведут при более высоких

температурах.

Поверхностный

слой детали, отличающийся от исходного

металла химическому составу, называется

диффузионным

слоем. Металл

под

диффузионным слоем с неизменившимся

химическим составом называется

сердцевиной.

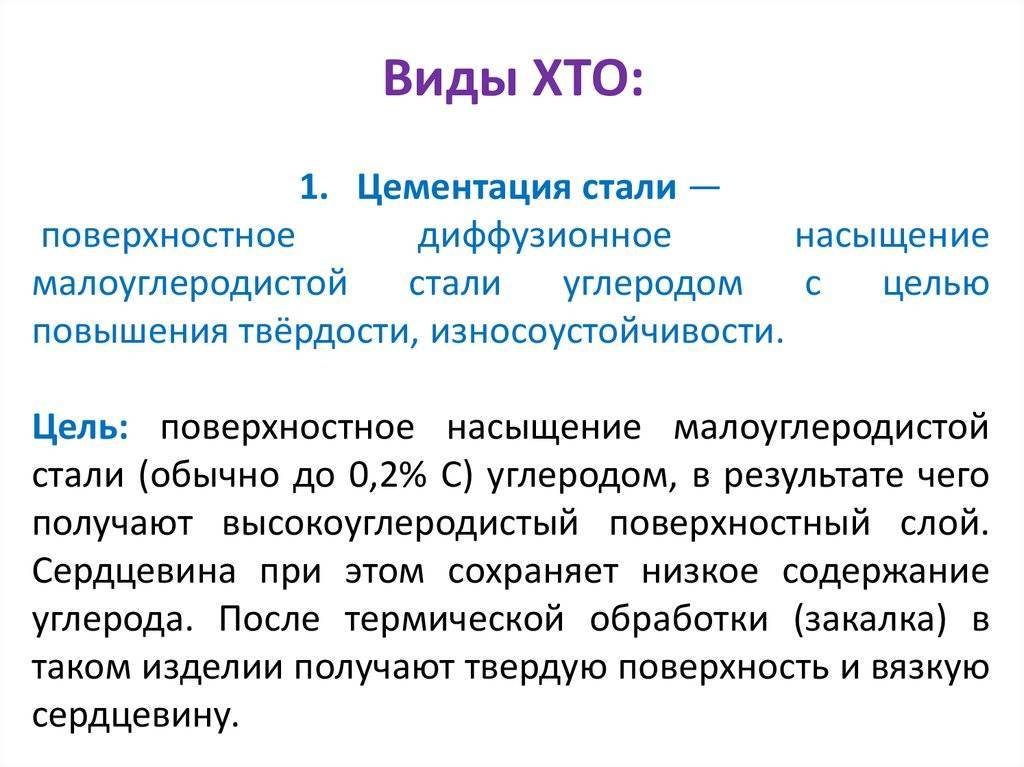

Цементацией

называется процесс диффузионного

насыщения поверхностного слоя стальных

деталей углеродом. Цель цементации –

получение на поверхности детали высокой

твердости и износостойкости в сочетании

с вязкой сердцевиной. На цементацию

На цементацию

поступают механически обработанные

детали с припуском на шлифование 50- 100

мкм. В тех случаях, когда цементации

подвергается только часть детали,

остальные участки защищают специальными

огнеупорными обмазками, либо тонким

слоем меди, нанесенным электролитическим

способом.

Цементации

подвергают стали с низким содержанием

углерода (0,1-0,2 % С). После цементации на

поверхности концентрация углерода

достигает 1,0 %. Глубина цементованного

слоя обычно лежит в пределах 0,5 — 2,5 мм.

Для достижения высокой твердости

поверхности и вязкой сердцевины после

цементации проводят закалку с низким

отпуском. Микроструктура цементованного

слоя приведена на рис. 15.

Различают

два основных вида цементации: в твердой

и газовой среде. Среда, поставляющая

углерод к поверхности детали, называется

карбюризатором.

Рис.

15 – Микроструктура цементованного слоя

Твердая

цементация производится в специальных

стальных ящиках, в которых детали

укладываются попеременно с карбюризатором.

Ящики закрываются крышками и замазываются

огнеупорной глиной для предотвращения

утечки газов. В качестве твердого

карбюризатора используют дубовый и

березовый древесный уголь и активизаторы

ВаСОз или NаСОз.

При нагреве

до температуры 930 — 950 °С идут реакции:

2С

+О2

→ 2СО; ВаСОз + С → ВаО +2СО; 2СО → СО2

+ С.

Образующиеся

активные атомы углерода диффундируют

в решетку γ-железа.

Процесс

цементации проводят при температурах

выше Ас3(обычно при

910 — 930, реже при 1000 — 1050 °С), когда сталь

находится в аустенитном состоянии,

которое характеризуется высокой

растворимостью углерода. Толщина

цементованного слоя в зависимости от

состава стали и назначения изделия

может составлять 0,5 — 2 мм.

Газовая

цементация является основным процессом

массового производства. Стальные детали

нагревают в газовых смесях, содержащих

СО, CH4

и др. Газовая цементация проходит быстро,

Газовая цементация проходит быстро,

так как не требует времени на прогрев

ящика и карбюризатора. Слой толщиной 1

мм образуется за 6-7 ч. После цементации

характерно неравномерное распределение

углерода сечению детали. Полученный в

результате цементации наружный слой

содержит более 0,8 % С и имеет структуру

заэвтектоидных сталей — перлит и

вторичный цементит. Глубже лежит слой

эвтектоидного состава с перлитной

структурой, а далее — слой с феррито-перлитной

структурой. После цементации из-за

длительной выдержки при высоких

температурах сталь становится

крупнозернистой. Это обстоятельство

необходимо учитывать при назначении

обязательной после цементации термической

обработки. Целью термической обработки

является упрочнение поверхности с

одновременным измельчением зерна и

получением вязкой сердцевины. В

зависимости от назначения детали

применяют различные варианты термической

обработки (рис. 16).

Менее ответственные

детали подвергают закалке непосредственно

с цементационного нагрева с последующим

низким отпуском (рис. 16, а).

16, а).

При

более высоких требованиях к структуре

детали после цементации подвергают

охлаждению на воздухе, однократной

закалке с нагрева выше Ас3

и низкому

отпуску (рис. 16, б).

При этом в сердцевине и на поверхности

детали происходит перекристаллизация

и измельчение зерна.

Особо

ответственные детали после цементации

подвергают двойной закалке с низким

отпуском (рис. 16, в).

При первой закалке с температуры на

30-50 °С выше Ас3происходит

перекристаллизация сердцевины детали

с образованием мелкого аустенитного

зерна, обеспечивающего мелкозернистость

продуктов распада. Одновременно при

этом цементитная сетка в поверхностном

слое растворяется. При нагреве под

вторую закалку мартенсит, полученный

после первой закалки, претерпевает

отпуск и при этом образуются глобулярные

карбиды, увеличивающие твердость

поверхностного заэвтектоидного слоя.

Кроме того при второй закалке с температуры

выше Ас1

на 30-50 °С обеспечивается мелкое зерно

в поверхностном слое. После такой

После такой

термообработки поверхностный

заэвтектоидный слой будет иметь структуру

отпущенного мартенсита с включениями

глобулярных карбидов. Структура

сердцевины определяется химическим

составом стали. При цементации углеродистой

стали сердцевина имеет феррито-перлитную

структуру.

Рис. 14 — Режимы

термической обработки цементованных

изделий

Азотирование

стали

Азотированием

называется процесс насыщения поверхностного

слоя азотом. Целью азотирования является

создание поверхностного слоя с особо

высокой твердостью, износостойкостью

и сопротивлением коррозии в водной

среде, паровоздушной и влажной атмосфере.

Процесс

азотирования состоит в выдержке в

течение довольно длительного времени

(до 60 ч) деталей в атмосфере аммиака при

500 – 600

оС.

Азотирование

проводят в стальных, герметически

закрытых ретортах, в которые поступает

аммиак. Реторту помещают в нагревательную

печь. Поступающий из баллонов аммиак

Поступающий из баллонов аммиак

при нагреве разлагается на азот и

водород: NH3

→ 3H+N.

Активные

атомы азота проникают в решетку α-железа

и диффундируют в ней. Образующиеся при

этом нитриды железа еще не обеспечивают

достаточно высокой твердости. Высокую

твердость азотированному слою придают

нитриды легирующих элементов, прежде

всего хрома, молибдена, алюминия. При

совместном легировании стали хромом,

молибденом, алюминием твердость

азотированного слоя по Виккерсу достигает

1200 HV,

в то время как после цементации и закалки

твердость составляет 900 HV.

Благодаря

высокой твердости нитридов легирующих

элементов, азотированию обычно подвергают

легированные средне-углеродистые стали.

К таким сталям относятся 38Х2МЮА, 35ХМА,

более дешевая 38Х2Ю6, а также некоторые

штамповые стали, например ЗХ2В8, 5ХНМ.

Азотированию

обычно подвергают готовые изделия,

прошедшие механическую и окончательную

термическую обработку (закалку с высоким

отпуском при 600 — 675 °С, температура

которого выше максимальной температуры

азотирования). После такой термической

После такой термической

обработки металл приобретает структуру

сорбита, имеющую высокую прочность и

вязкость. Эта структура сохраняется в

сердцевине детали и после азотирования.

Высокая прочность металлической основы

необходима для того, чтобы тонкий и

хрупкий азотированный слой не

продавливался при работе детали. Высокая

твердость

азотирования

достигается сразу и не требует последующей

термической обработки. Это важное

преимущество процесса азотирования.

Участки,

не подлежащие азотированию, защищают

нанесением тонкого (10 — 15 мкм) слоя олова

электролитическим методом или жидкого

стекла. Толщина азотированного слоя

достигает 0,3 — 0,6 мм. Из-за сравнительно

низких температур скорость азотирования

значительно меньше, чем цементации и

составляет всего 0,01 мм/ч и менее.

Преимуществами

азотирования по сравнению с цементацией

являются более высокая твердость и

износостойкость поверхностного слоя,

сохранение их высоких свойств при

нагреве до 500 °С, а также высокие

коррозионные свойства. В слое создаются

В слое создаются

остаточные напряжения сжатия, что

повышает прочность. Кроме того, после

азотирования не требуется закалки, что

позволяет избежать сопутствующих

закалке дефектов.

Недостатками

азотирования по сравнению с цементацией

являются более высокая длительность

процесса и необходимость применения

дорогостоящих легированных сталей.

Поэтому азотирование применяют в случае

ответственных деталей, от которых

требуется особо высокое качество

поверхностного слоя.

Азотирование

применяют в машиностроении для

изготовления мерительного инструмента,

гильз, цилиндров, зубчатых колес,

шестерен, втулок, коленчатых валов и

др.

Цианирование стали

Цианированием

(нитроцементацией) называется процесс

совместного насыщения поверхности

стальных деталей азотом и углеродом.

Основная цель цианирования состоит в

повышении твердости и износостойкости

деталей.

При

цианировании нагрев осуществляется

либо в расплавленных солях, содержащих

цианистые соли NaCN

или KCN,

либо в газовой среде, стоящей из смеси

СН4

и NНз.

Состав и свойства цианированного слоя

зависят от температуры проведения

цианирования.

В

зависимости от температуры процесса

различают высокотемпературное (850 — 950

°С) и низкотемпературное (500 — 600 °С)

цианирование. Чем выше температура

цианирования, тем меньше насыщение

поверхностного слоя азотом и больше

углеродом. Совместная диффузия углерода

и азота протекает быстрее, чем диффузия

каждого из этих элементов в отдельности.

При

низкотемпературном цианировании

поверхностный слой насыщается

преимущественно азотом. Низкотемпературному

цианированию обычно подвергают

окончательно изготовленный и заточенный

режущий инструмент из быстрорежущих

марок стали с целью повышения его

стойкости и красностойкости. После

низкотемпературного цианирования

отпуск не проводят. Глубина цианированного

слоя 0,01 — 0,04 мм, твердость 1000 HV.

После

высокотемпературного цианирования на

глубину 0,6 — 1,8 течение 3 -10 ч детали

подвергают закалке и низкому отпуску.

Твердость после термообработки составляет

59 — 62 HRC.

По

сравнению с цементованным, цианированный

слой имеет

несколько

более высокую твердость и износостойкость,

а также более высокое сопротивление

коррозии. В ваннах можно подвергать

цианированию мелкие детали, например

детали часовых механизмов, для которых

достаточно получить слой небольшой

толщины.

Недостатком

цианирования является более высокая

стоимость процесса, связанная с

необходимостью строгого соблюдения

правил техники безопасности из-за

высокой токсичности цианистых солей.

Диффузионная

металлизация

Диффузионной

металлизацией называется процесс

диффузионного насыщения поверхностных

слоев стали различными металлами.

Детали, поверхность которых насыщена

алюминием, хромом, кремнием, бором

приобретают ряд ценных свойств, например,

жаростойкость, коррозионную стойкость,

повышенную износостойкость и твердость.

Металлизация

бывает твердая, жидкостная и газовая.

При жидкостной металлизации стальную

деталь погружают в расплав металла. При

твердой и газовой металлизации насыщение

происходит с помощью летучих соединений

хлора с металлом АlСlз, СrСlз,

SiCl3,

которые при температуре 100 -1100 °С вступают

в обменную реакцию с железом с образованием

диффундирующего элемента в активном

состоянии.

При

алитировании, т.е. насыщении алюминием,

которое обычно проводится в порошкообразных

смесях или расплавленном алюминии,

детали приобретают повышенную коррозионную

стойкость благодаря образованию плотной

пленки Аl20з,

предохраняющей металл от окисления.

Толщина слоя составляет 0,2 — 0,5 мм.

При

хромировании обеспечивается высокая

стойкость против газовой коррозии при

температурах до 800 оС,

а также стойкость против коррозии в

воде, морской воде и кислотах. Толщина

слоя составляет до 0,2 мм.

Силицирование,

т.е. насыщение кремнием, придает высокую

кислотоупорность в соляной, серной и

азотной кислотах и применяется для

деталей, используемых в химической и

нефтяной промышленности; толщина слоя

колеблется в пределах 0,3-1,0 мм.

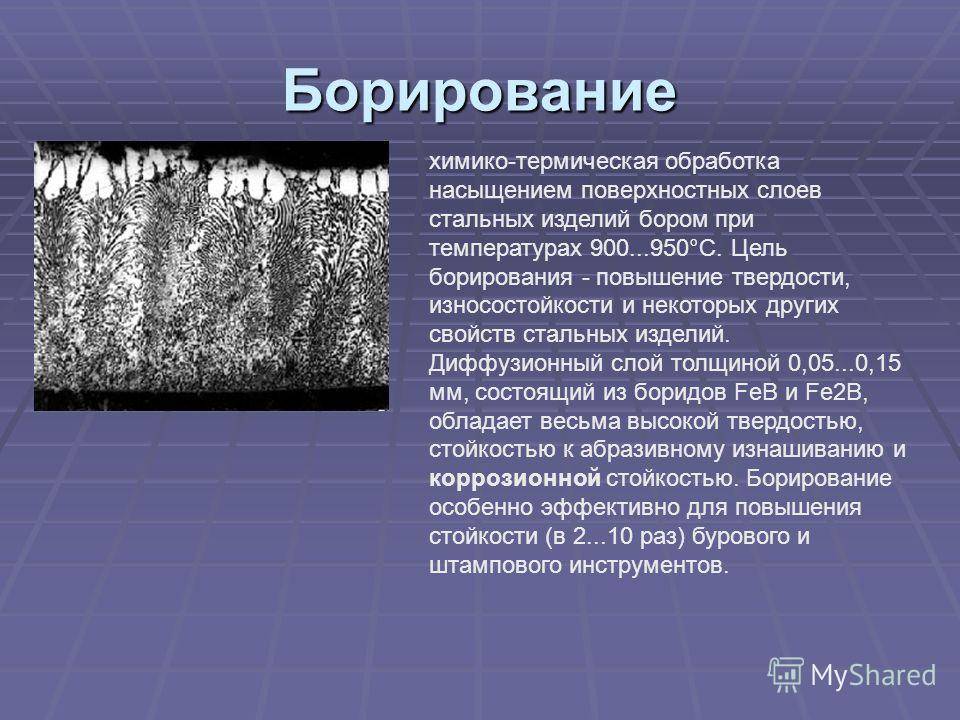

Борирование

придает поверхностному слою исключительно

высокую твердость (до 1800 — 2000 HV),

износостойкость и устойчивость против

коррозии в различных средах. Борирование

часто проводят при электролизе

расплавленных солей, например, буры

Na2B207,

когда стальная деталь служит катодом.

При температуре около 150 °С и выдержке

205 ч на поверхности образуется твердый

борид железа, и толщина слоя достигает

0,1-0,2 мм.

Различные виды термической обработки

❮ Назад к блогу

Различные виды термической обработки

1 декабря 2021 г.

Возможно, вы видели слова «термообработка» в отношении изделий из стали, таких как ножи, ручные инструменты и другие изделия из стали. Но что именно на самом деле означает термин «термообработка»? Термическая обработка заключается в нагревании металла до заданной критической температуры или выше, а затем в охлаждении. Этот экстремальный нагрев изменит определенный химический состав в сплаве, а процесс охлаждения навсегда установит эти изменения в сплаве. Ниже мы рассмотрим различные виды термической обработки металлических сплавов.

Ниже мы рассмотрим различные виды термической обработки металлических сплавов.

Отжиг

Отжиг широко используется и является одним из самых популярных способов термообработки металлических сплавов. Типичная процедура отжига заключается в том, чтобы поместить металл в проходную печь или горячую камеру на заводе. Температура металла будет повышаться примерно на 50°C выше критической с постоянной скоростью. Как только металл достигает этой точки в течение установленного периода времени (2-3 часа), металл медленно охлаждается до своего нормального диапазона.

Эта процедура охлаждения осуществляется путем постепенного понижения температуры в горячей комнате в течение определенного периода времени. Подумайте о термостате обогревателя, который включается и выключается в зависимости от температуры воздуха. В случае отжига температура этого термостата будет медленно снижаться, пока не будет достигнута конечная температура охлаждения. Этот процесс «смягчит» сталь, чтобы сделать ее более податливой для машинной обработки.

Этот процесс также удалит все газы, оставшиеся в составе стали, тем самым укрепив сталь. Еще одно преимущество отжига заключается в том, что он увеличивает магнитные и электрические свойства металла, что идеально подходит для порошкового покрытия и других электротехнических красок.

Нормализация

Нормализация имеет некоторое сходство с отжигом, поскольку они оба нагреваются до одной и той же температуры на 50°C выше критического порога. Основное отличие нормализации заключается в том, что время выдержки при этой температуре намного меньше, чем при отжиге. Процесс охлаждения также намного быстрее, так как металл переносится из горячей комнаты обратно в открытый цех для сушки на воздухе при нормальной температуре окружающей среды (комнатной температуре).

Этот процесс охлаждения (или закалки воздухом) закрепит изменения, сделанные ранее в точке нагрева. Нормализация снимает любые напряжения в металле и обычно применяется к холоднодеформированной стали, такой как штампованная, кованая или прокатная сталь.

Закалка

Закалка — это процесс повышения прочности стали, чтобы сделать ее более твердой и менее хрупкой. Если отжиг — это «инь», то закалка — это «ян», поскольку это полная противоположность отжига с точки зрения термической обработки. Если вы когда-нибудь видели, как кузнец делает меч или нож, вы видели закалку в действии, поскольку это важная часть процесса.

Металл нагревают на 40°C выше критической температуры, а затем быстро охлаждают, помещая его в масло или воду. Иногда вместо воды используется соляной раствор, так как вода иногда может вызывать образование пузырьков на поверхности металла. Вы можете увидеть конечные результаты закалки в таких предметах, как вышеупомянутые ножи и мечи, а также шестерни, метчики, штампы и долота.

Закалка

Закалка может привести к тому, что металл местами станет хрупким в зависимости от толщины закаливаемого металла. Типичным следующим шагом при использовании метода закалки для термической обработки тонких металлов, таких как лезвия, является их отпуск. Отпуск снижает хрупкость металла за счет снятия внутренних напряжений в металле, возникших в процессе закалки.

Отпуск снижает хрупкость металла за счет снятия внутренних напряжений в металле, возникших в процессе закалки.

Обычный процесс отпуска металла состоит в том, чтобы взять только что закаленный кусок и снова нагреть металл. Эта точка нагрева обычно находится в диапазоне между температурой окружающей среды и температурой критической точки. Эта температура может достигать 700°C, и как только эта температура будет достигнута, металл останется в укрытии в течение определенного периода времени. Отпуск обычно проводят в масляной ванне или ванне с расплавленным свинцом, а время выдержки при верхнем нагреве зависит от типа используемого металла и желаемой твердости металла.

Азотирование

Азотирование – это процесс формирования толстой «пленки» на поверхности металла, который обычно осуществляется с использованием газообразного азота, отсюда и название «азотирование». Этот тип термической обработки идеально подходит для тех, кто не хочет, чтобы вся металлическая деталь была закалена, а просто хочет укрепить поверхность. Этот метод иногда используется для инструментов, на которых со временем появляется много вмятин и царапин, таких как гаечные ключи.

Этот метод иногда используется для инструментов, на которых со временем появляется много вмятин и царапин, таких как гаечные ключи.

Процесс азотирования заключается в помещении металла в герметичную камеру, в которую входят трубы, ведущие в камеру. Трубки являются входом и выходом для газообразного аммиака, который будет циркулировать внутри камеры. Камера нагревается в печи до температуры 500°C, что приводит к выделению газообразного азота из циркулирующего внутри камеры аммиака. Газообразный азот образует атомарный азот из-за тепла, и это вызывает химическую реакцию с металлом, образуя нитрат железа на поверхности.

Чем дольше металл находится в этом состоянии нитрата железа при повышенных температурах, тем глубже нитрат железа проникнет в металл. После завершения процесса нет необходимости в охлаждении или закалке, поскольку нитрат железа будет постоянно связан с металлом.

Цианирование

Цианирование – это метод термической обработки мелких и средних кусков металла, который повышает предел усталости металла. Этот метод термической обработки также повышает поверхностную твердость металла. Название «цианирование» происходит от цианида натрия, который используется в процессе термической обработки.

Этот метод термической обработки также повышает поверхностную твердость металла. Название «цианирование» происходит от цианида натрия, который используется в процессе термической обработки.

Процесс цианирования начинается с помещения металла в ванну с расплавленной цианидной солью при температуре 950°C. Ванна с расплавленной солью состоит из цианида натрия, кальцинированной соды, карбоната натрия и хлорида натрия. Металл находится в этой расплавленной ванне около 20 минут, так как цианид натрия разрушается в нагретой среде. Это химическое разложение приведет к образованию азота, а также углерода из окиси углерода. Азот и углерод будут просачиваться на поверхность металла, заставляя его затвердевать в процессе.

По завершении этого процесса через 20 минут металл вынимают из расплавленной ванны, а затем закаливают в масляной или водяной ванне для охлаждения металла и завершения процесса закалки.

Нержавеющая сталь для термообработки

Компания Specialty Steel Treating Inc. занимается термообработкой стали более 60 лет. Мы оказываем услуги по термообработке стали для таких отраслей, как промышленная, железнодорожная, тяжелая, автомобильная, инструментальная и аэрокосмическая. Если вы хотите узнать больше о наших услугах по термообработке стали, пожалуйста, свяжитесь с SST сегодня!

занимается термообработкой стали более 60 лет. Мы оказываем услуги по термообработке стали для таких отраслей, как промышленная, железнодорожная, тяжелая, автомобильная, инструментальная и аэрокосмическая. Если вы хотите узнать больше о наших услугах по термообработке стали, пожалуйста, свяжитесь с SST сегодня!

Сталь | Состав, свойства, типы, сорта и факты

Производство

См. все средства массовой информации

Категория:

Наука и техника

- Ключевые люди:

- Эндрю Карнеги

Генри Бессемер

Сэр Уильям Сименс

Джон Огастес Роблинг

Чарльз М. Шваб

- Похожие темы:

- Дамасская сталь

углеродистая сталь

стальная промышленность

мартенситная сталь

литая сталь

См. все сопутствующие материалы →

сталь , сплав железа и углерода с содержанием углерода до 2 процентов (при более высоком содержании углерода материал определяется как чугун). На сегодняшний день это наиболее широко используемый материал для строительства инфраструктуры и промышленности в мире, он используется для изготовления всего, от швейных иголок до нефтяных танкеров. Кроме того, инструменты, необходимые для сборки и изготовления таких изделий, также изготавливаются из стали. Как показатель относительной важности этого материала, в 2013 году мировое производство необработанной стали составило около 1,6 миллиарда тонн, а производство следующего по важности технического металла, алюминия, составило около 47 миллионов тонн. (Для списка производства стали по странам, см. ниже Мировое производство стали.) Основными причинами популярности стали являются относительно низкие затраты на ее производство, формовку и обработку, изобилие двух сырьевых материалов (железная руда и лом) и беспрецедентный ассортимент механические свойства.

Кроме того, инструменты, необходимые для сборки и изготовления таких изделий, также изготавливаются из стали. Как показатель относительной важности этого материала, в 2013 году мировое производство необработанной стали составило около 1,6 миллиарда тонн, а производство следующего по важности технического металла, алюминия, составило около 47 миллионов тонн. (Для списка производства стали по странам, см. ниже Мировое производство стали.) Основными причинами популярности стали являются относительно низкие затраты на ее производство, формовку и обработку, изобилие двух сырьевых материалов (железная руда и лом) и беспрецедентный ассортимент механические свойства.

Свойства стали

Основной металл: железо

Изучение производства и структурных форм железа от феррита и аустенита до легированной стали

Посмотреть все видео к этой статье

Основным компонентом стали является железо, металл, который в его чистое состояние ненамного тверже меди. За исключением самых крайних случаев, железо в твердом состоянии, как и все другие металлы, поликристаллично, т. е. состоит из многих кристаллов, смыкающихся друг с другом на своих границах. Кристалл — это хорошо упорядоченное расположение атомов, которые лучше всего можно представить в виде сфер, соприкасающихся друг с другом. Они упорядочены в плоскостях, называемых решетками, которые особым образом проникают друг в друга. Для железа расположение решетки лучше всего представить единичным кубом с восемью атомами железа в углах. Важным для уникальности стали является аллотропность железа, то есть его существование в двух кристаллических формах. В объемно-центрированной кубической (ОЦК) конфигурации в центре каждого куба находится дополнительный атом железа. В гранецентрированной кубической (ГЦК) конфигурации в центре каждой из шести граней единичного куба находится один дополнительный атом железа. Существенно, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК конфигурации примерно на 25 процентов больше, чем в ОЦК компоновке; это означает, что в ГЦК-структуре больше места, чем в ОЦК-структуре, для удержания инородных ( , т.

е. состоит из многих кристаллов, смыкающихся друг с другом на своих границах. Кристалл — это хорошо упорядоченное расположение атомов, которые лучше всего можно представить в виде сфер, соприкасающихся друг с другом. Они упорядочены в плоскостях, называемых решетками, которые особым образом проникают друг в друга. Для железа расположение решетки лучше всего представить единичным кубом с восемью атомами железа в углах. Важным для уникальности стали является аллотропность железа, то есть его существование в двух кристаллических формах. В объемно-центрированной кубической (ОЦК) конфигурации в центре каждого куба находится дополнительный атом железа. В гранецентрированной кубической (ГЦК) конфигурации в центре каждой из шести граней единичного куба находится один дополнительный атом железа. Существенно, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК конфигурации примерно на 25 процентов больше, чем в ОЦК компоновке; это означает, что в ГЦК-структуре больше места, чем в ОЦК-структуре, для удержания инородных ( , т. е. сплава) атомов в твердом растворе.

е. сплава) атомов в твердом растворе.

Железо имеет аллотропию ОЦК ниже 912°C (1674°F) и от 1394°C (2541°F) до температуры плавления 1538°C (2800°F). Называемое ферритом, железо в его ОЦК-образовании также называется альфа-железом в более низком температурном диапазоне и дельта-железом в более высокой температурной зоне. Между 912° и 1394°С железо находится в ГЦК-порядке, который называется аустенитным или гамма-железом. Аллотропное поведение железа сохраняется, за немногими исключениями, в стали, даже когда сплав содержит значительное количество других элементов.

Существует также термин бета-железо, который относится не к механическим свойствам, а скорее к сильным магнитным характеристикам железа. Ниже 770 ° C (1420 ° F) железо является ферромагнитным; температуру, выше которой он теряет это свойство, часто называют точкой Кюри.

Викторина «Британника»

Строительные блоки предметов повседневного обихода

В чистом виде железо мягкое и обычно непригодно для использования в качестве конструкционного материала; основной метод его упрочнения и превращения в сталь — добавление небольшого количества углерода. В твердой стали углерод обычно встречается в двух формах. Либо он находится в твердом растворе в аустените и феррите, либо находится в виде карбида. Форма карбида может быть карбидом железа (Fe 3 C, известный как цементит), или это может быть карбид легирующего элемента, такого как титан. (С другой стороны, в сером чугуне углерод проявляется в виде чешуек или скоплений графита из-за присутствия кремния, подавляющего образование карбидов.)

В твердой стали углерод обычно встречается в двух формах. Либо он находится в твердом растворе в аустените и феррите, либо находится в виде карбида. Форма карбида может быть карбидом железа (Fe 3 C, известный как цементит), или это может быть карбид легирующего элемента, такого как титан. (С другой стороны, в сером чугуне углерод проявляется в виде чешуек или скоплений графита из-за присутствия кремния, подавляющего образование карбидов.)

Влияние углерода лучше всего иллюстрируется диаграммой равновесия железо-углерод. Линия A-B-C представляет точки ликвидуса (, т. е. температуры, при которых расплавленное железо начинает затвердевать), а линия H-J-E-C представляет точки солидуса (при которых затвердевание завершается). Линия A-B-C указывает на то, что температуры затвердевания снижаются по мере увеличения содержания углерода в расплаве железа. (Это объясняет, почему серый чугун, содержащий более 2 процентов углерода, обрабатывается при гораздо более низких температурах, чем сталь.