Содержание

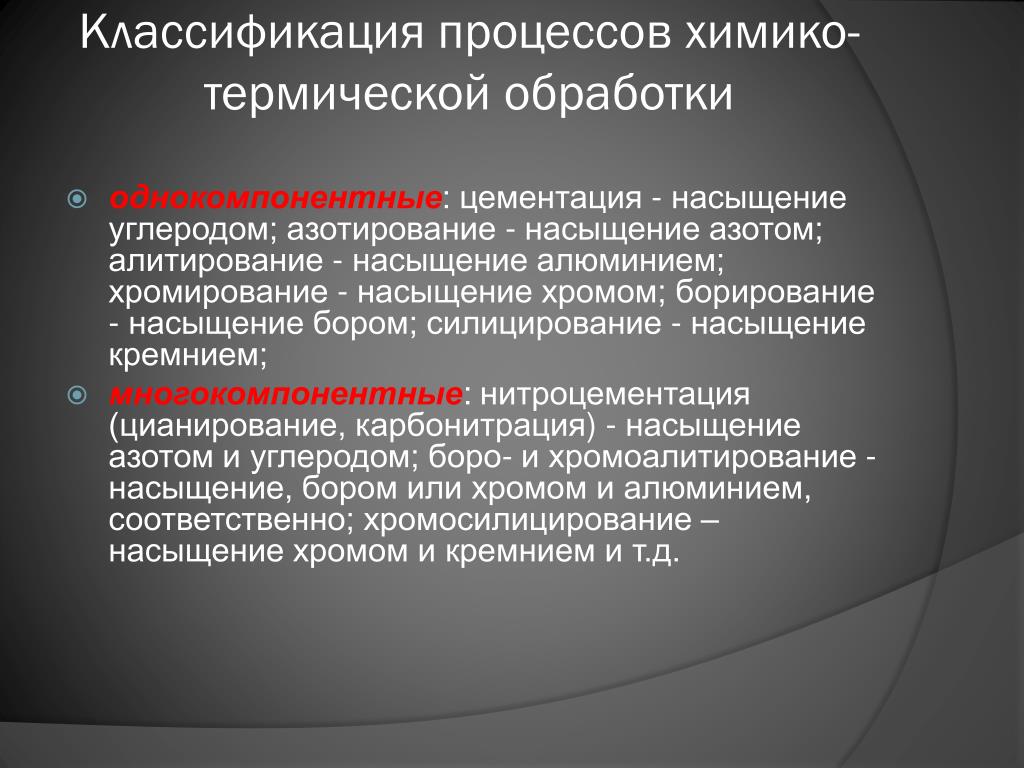

9. Химико-термическая обработка стали Общие сведения

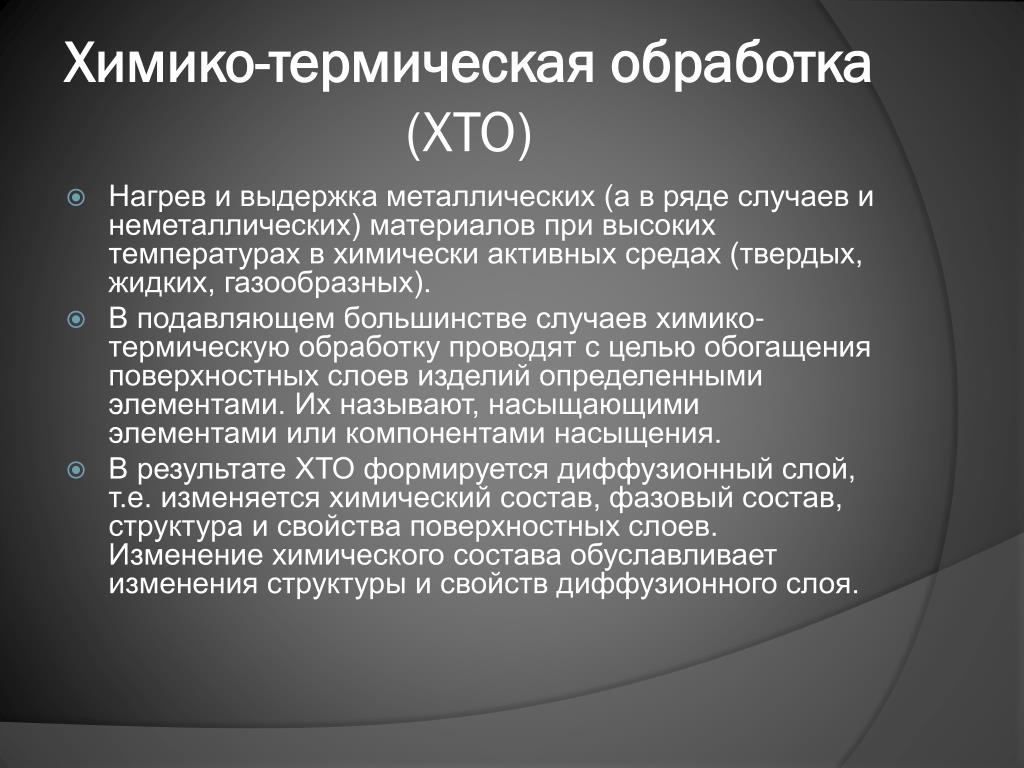

Химико-термической

обработкой (ХТО) называют процесс,

сочетающий в себе поверхностное насыщение

стали тем или иным элементом при высокой

температуре и термическое воздействие,

в результате которых происходит изменение

химического состава, микроструктуры и

свойств поверхности деталей.

Химико-термическая

обработка включает в себя цементацию,

азотирование, цианирование, алитирование,

силицирование и т.д. Насыщение

поверхностного слоя происходит при

нагреве детали до определенной температуры

в среде, легко выделяющей насыщающий

элемент в активном состоянии, и выдержке

при этой температуре. Среды, выделяющие

насыщающий элемент, могут быть

газообразными, жидкими и твердыми.

В отличие от

поверхностной закалки при химико-термической

обработке разница в свойствах достигается

изменением не только структуры металла,

но и его химического состава. ХТО не

зависит от формы деталей. Она обеспечивает

получение упрочненного слоя одинаковой

толщины по всей поверхности. ХТО дает

ХТО дает

более существенное различие в свойствах

поверхности и сердцевины деталей. ХТО

изменяет химический состав и структуру

поверхностного слоя, а поверхностная

закалка — только структуру. Вместе с тем

ХТО уступает поверхностной закалке по

производительности.

Основными

элементарными процессами любого вида

химико-термической обработки являются

следующие.

1.

Диссоциация —

выделение насыщающего элемента в

активном атомарном состоянии в результате

разложения исходных веществ. Степень

распада молекул газа, % называют степенью

диссоциации.

2.

Абсорбция —

захват поверхностью металла свободных

атомов насыщающего элемента. Атомы

металла, находящиеся на поверхности,

имеют направленные наружу свободные

связи. При подаче к поверхности детали

насыщающего элемента эти свободные

связи вступают в действие, что уменьшает

поверхностную энергию металла. С

повышением температуры абсорбционная

способность металла увеличивается.

Развитию процесса абсорбции способствует

возможность диффундирующего элемента

образовывать с основным металлом твердые

растворы или химически соединения.

3.

Диффузия

— проникновение насыщающего элемента

в глубь

металла. В

результате абсорбции химический состав

поверхностного слоя меняется, при этом

создается градиент концентраций

насыщающего элемента в поверхностных

и нижележащих слоях. Диффузия протекает

легче при образовании твердых растворов

внедрения (С, N),

чем твердых растворов замещения (А1, Сr,

Si).

Поэтому при диффузионной металлизации

процесс ведут при более высоких

температурах.

Поверхностный

слой детали, отличающийся от исходного

металла химическому составу, называется

диффузионным

слоем. Металл

под

диффузионным слоем с неизменившимся

химическим составом называется

сердцевиной.

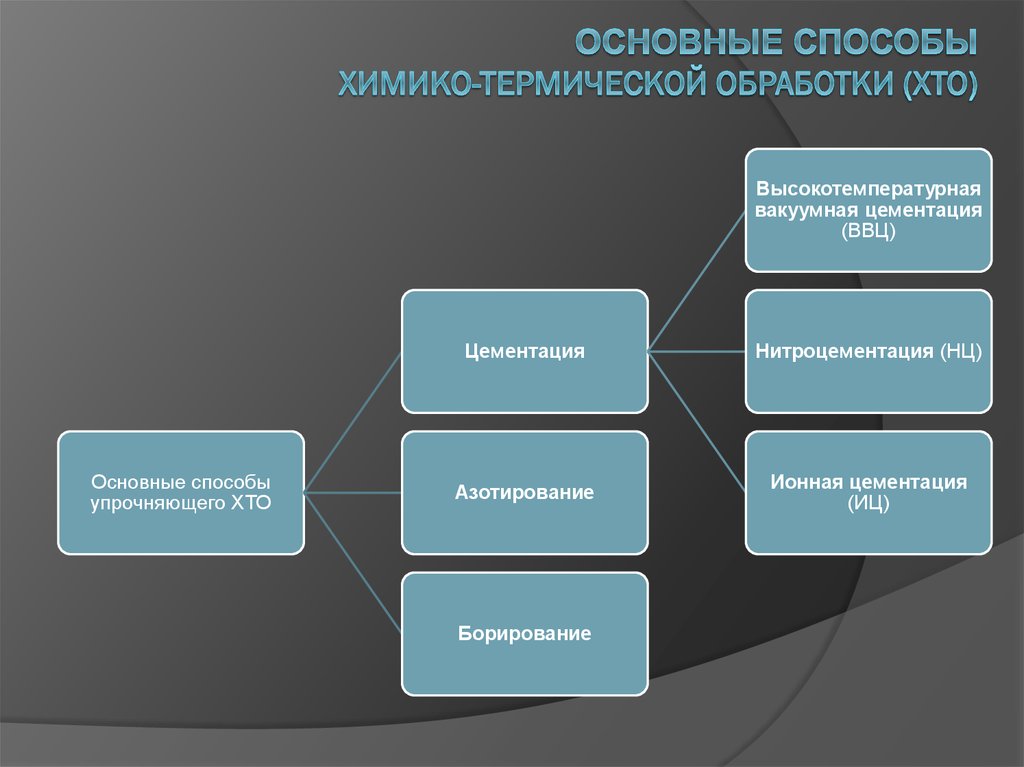

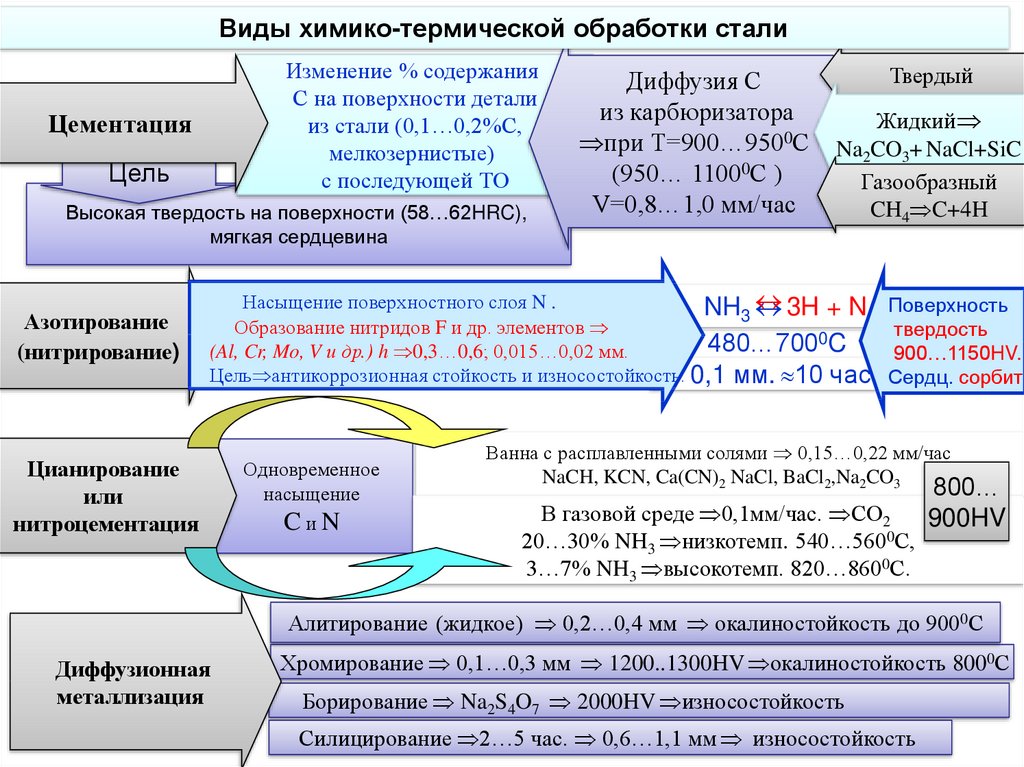

Цементацией

называется процесс диффузионного

насыщения поверхностного слоя стальных

деталей углеродом. Цель цементации –

получение на поверхности детали высокой

твердости и износостойкости в сочетании

с вязкой сердцевиной. На цементацию

На цементацию

поступают механически обработанные

детали с припуском на шлифование 50- 100

мкм. В тех случаях, когда цементации

подвергается только часть детали,

остальные участки защищают специальными

огнеупорными обмазками, либо тонким

слоем меди, нанесенным электролитическим

способом.

Цементации

подвергают стали с низким содержанием

углерода (0,1-0,2 % С). После цементации на

поверхности концентрация углерода

достигает 1,0 %. Глубина цементованного

слоя обычно лежит в пределах 0,5 — 2,5 мм.

Для достижения высокой твердости

поверхности и вязкой сердцевины после

цементации проводят закалку с низким

отпуском. Микроструктура цементованного

слоя приведена на рис. 15.

Различают

два основных вида цементации: в твердой

и газовой среде. Среда, поставляющая

углерод к поверхности детали, называется

карбюризатором.

Рис.

15 – Микроструктура цементованного слоя

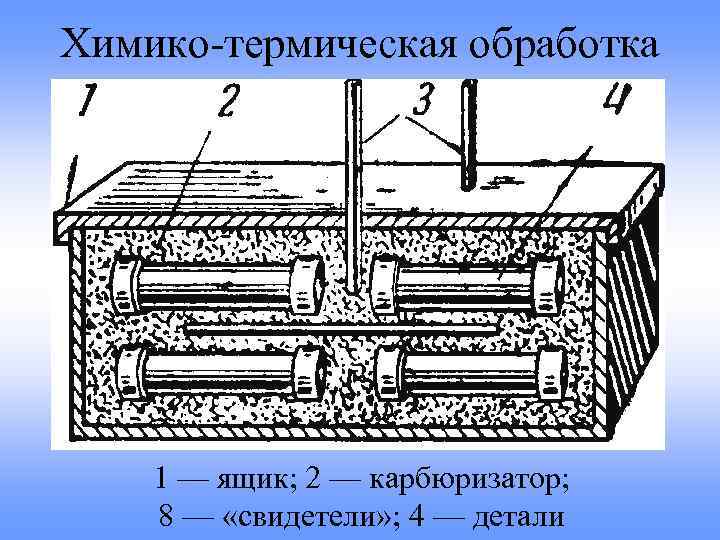

Твердая

цементация производится в специальных

стальных ящиках, в которых детали

укладываются попеременно с карбюризатором.

Ящики закрываются крышками и замазываются

огнеупорной глиной для предотвращения

утечки газов. В качестве твердого

карбюризатора используют дубовый и

березовый древесный уголь и активизаторы

ВаСОз или NаСОз.

При нагреве

до температуры 930 — 950 °С идут реакции:

2С

+О2

→ 2СО; ВаСОз + С → ВаО +2СО; 2СО → СО2

+ С.

Образующиеся

активные атомы углерода диффундируют

в решетку γ-железа.

Процесс

цементации проводят при температурах

выше Ас3(обычно при

910 — 930, реже при 1000 — 1050 °С), когда сталь

находится в аустенитном состоянии,

которое характеризуется высокой

растворимостью углерода. Толщина

цементованного слоя в зависимости от

состава стали и назначения изделия

может составлять 0,5 — 2 мм.

Газовая

цементация является основным процессом

массового производства. Стальные детали

нагревают в газовых смесях, содержащих

СО, CH4

и др. Газовая цементация проходит быстро,

Газовая цементация проходит быстро,

так как не требует времени на прогрев

ящика и карбюризатора. Слой толщиной 1

мм образуется за 6-7 ч. После цементации

характерно неравномерное распределение

углерода сечению детали. Полученный в

результате цементации наружный слой

содержит более 0,8 % С и имеет структуру

заэвтектоидных сталей — перлит и

вторичный цементит. Глубже лежит слой

эвтектоидного состава с перлитной

структурой, а далее — слой с феррито-перлитной

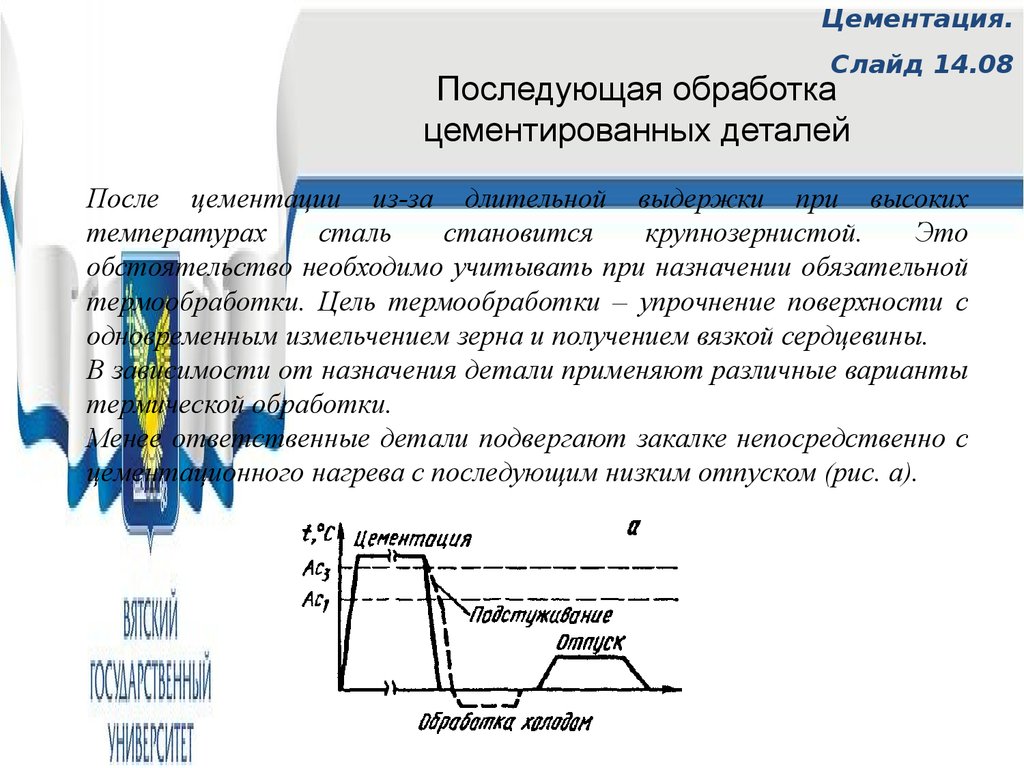

структурой. После цементации из-за

длительной выдержки при высоких

температурах сталь становится

крупнозернистой. Это обстоятельство

необходимо учитывать при назначении

обязательной после цементации термической

обработки. Целью термической обработки

является упрочнение поверхности с

одновременным измельчением зерна и

получением вязкой сердцевины. В

зависимости от назначения детали

применяют различные варианты термической

обработки (рис. 16).

Менее ответственные

детали подвергают закалке непосредственно

с цементационного нагрева с последующим

низким отпуском (рис. 16, а).

16, а).

При

более высоких требованиях к структуре

детали после цементации подвергают

охлаждению на воздухе, однократной

закалке с нагрева выше Ас3

и низкому

отпуску (рис. 16, б).

При этом в сердцевине и на поверхности

детали происходит перекристаллизация

и измельчение зерна.

Особо

ответственные детали после цементации

подвергают двойной закалке с низким

отпуском (рис. 16, в).

При первой закалке с температуры на

30-50 °С выше Ас3происходит

перекристаллизация сердцевины детали

с образованием мелкого аустенитного

зерна, обеспечивающего мелкозернистость

продуктов распада. Одновременно при

этом цементитная сетка в поверхностном

слое растворяется. При нагреве под

вторую закалку мартенсит, полученный

после первой закалки, претерпевает

отпуск и при этом образуются глобулярные

карбиды, увеличивающие твердость

поверхностного заэвтектоидного слоя.

Кроме того при второй закалке с температуры

выше Ас1

на 30-50 °С обеспечивается мелкое зерно

в поверхностном слое. После такой

После такой

термообработки поверхностный

заэвтектоидный слой будет иметь структуру

отпущенного мартенсита с включениями

глобулярных карбидов. Структура

сердцевины определяется химическим

составом стали. При цементации углеродистой

стали сердцевина имеет феррито-перлитную

структуру.

Рис. 14 — Режимы

термической обработки цементованных

изделий

Азотирование

стали

Азотированием

называется процесс насыщения поверхностного

слоя азотом. Целью азотирования является

создание поверхностного слоя с особо

высокой твердостью, износостойкостью

и сопротивлением коррозии в водной

среде, паровоздушной и влажной атмосфере.

Процесс

азотирования состоит в выдержке в

течение довольно длительного времени

(до 60 ч) деталей в атмосфере аммиака при

500 – 600

оС.

Азотирование

проводят в стальных, герметически

закрытых ретортах, в которые поступает

аммиак. Реторту помещают в нагревательную

печь. Поступающий из баллонов аммиак

Поступающий из баллонов аммиак

при нагреве разлагается на азот и

водород: NH3

→ 3H+N.

Активные

атомы азота проникают в решетку α-железа

и диффундируют в ней. Образующиеся при

этом нитриды железа еще не обеспечивают

достаточно высокой твердости. Высокую

твердость азотированному слою придают

нитриды легирующих элементов, прежде

всего хрома, молибдена, алюминия. При

совместном легировании стали хромом,

молибденом, алюминием твердость

азотированного слоя по Виккерсу достигает

1200 HV,

в то время как после цементации и закалки

твердость составляет 900 HV.

Благодаря

высокой твердости нитридов легирующих

элементов, азотированию обычно подвергают

легированные средне-углеродистые стали.

К таким сталям относятся 38Х2МЮА, 35ХМА,

более дешевая 38Х2Ю6, а также некоторые

штамповые стали, например ЗХ2В8, 5ХНМ.

Азотированию

обычно подвергают готовые изделия,

прошедшие механическую и окончательную

термическую обработку (закалку с высоким

отпуском при 600 — 675 °С, температура

которого выше максимальной температуры

азотирования). После такой термической

После такой термической

обработки металл приобретает структуру

сорбита, имеющую высокую прочность и

вязкость. Эта структура сохраняется в

сердцевине детали и после азотирования.

Высокая прочность металлической основы

необходима для того, чтобы тонкий и

хрупкий азотированный слой не

продавливался при работе детали. Высокая

твердость

азотирования

достигается сразу и не требует последующей

термической обработки. Это важное

преимущество процесса азотирования.

Участки,

не подлежащие азотированию, защищают

нанесением тонкого (10 — 15 мкм) слоя олова

электролитическим методом или жидкого

стекла. Толщина азотированного слоя

достигает 0,3 — 0,6 мм. Из-за сравнительно

низких температур скорость азотирования

значительно меньше, чем цементации и

составляет всего 0,01 мм/ч и менее.

Преимуществами

азотирования по сравнению с цементацией

являются более высокая твердость и

износостойкость поверхностного слоя,

сохранение их высоких свойств при

нагреве до 500 °С, а также высокие

коррозионные свойства. В слое создаются

В слое создаются

остаточные напряжения сжатия, что

повышает прочность. Кроме того, после

азотирования не требуется закалки, что

позволяет избежать сопутствующих

закалке дефектов.

Недостатками

азотирования по сравнению с цементацией

являются более высокая длительность

процесса и необходимость применения

дорогостоящих легированных сталей.

Поэтому азотирование применяют в случае

ответственных деталей, от которых

требуется особо высокое качество

поверхностного слоя.

Азотирование

применяют в машиностроении для

изготовления мерительного инструмента,

гильз, цилиндров, зубчатых колес,

шестерен, втулок, коленчатых валов и

др.

Цианирование стали

Цианированием

(нитроцементацией) называется процесс

совместного насыщения поверхности

стальных деталей азотом и углеродом.

Основная цель цианирования состоит в

повышении твердости и износостойкости

деталей.

При

цианировании нагрев осуществляется

либо в расплавленных солях, содержащих

цианистые соли NaCN

или KCN,

либо в газовой среде, стоящей из смеси

СН4

и NНз.

Состав и свойства цианированного слоя

зависят от температуры проведения

цианирования.

В

зависимости от температуры процесса

различают высокотемпературное (850 — 950

°С) и низкотемпературное (500 — 600 °С)

цианирование. Чем выше температура

цианирования, тем меньше насыщение

поверхностного слоя азотом и больше

углеродом. Совместная диффузия углерода

и азота протекает быстрее, чем диффузия

каждого из этих элементов в отдельности.

При

низкотемпературном цианировании

поверхностный слой насыщается

преимущественно азотом. Низкотемпературному

цианированию обычно подвергают

окончательно изготовленный и заточенный

режущий инструмент из быстрорежущих

марок стали с целью повышения его

стойкости и красностойкости. После

низкотемпературного цианирования

отпуск не проводят. Глубина цианированного

слоя 0,01 — 0,04 мм, твердость 1000 HV.

После

высокотемпературного цианирования на

глубину 0,6 — 1,8 течение 3 -10 ч детали

подвергают закалке и низкому отпуску.

Твердость после термообработки составляет

59 — 62 HRC.

По

сравнению с цементованным, цианированный

слой имеет

несколько

более высокую твердость и износостойкость,

а также более высокое сопротивление

коррозии. В ваннах можно подвергать

цианированию мелкие детали, например

детали часовых механизмов, для которых

достаточно получить слой небольшой

толщины.

Недостатком

цианирования является более высокая

стоимость процесса, связанная с

необходимостью строгого соблюдения

правил техники безопасности из-за

высокой токсичности цианистых солей.

Диффузионная

металлизация

Диффузионной

металлизацией называется процесс

диффузионного насыщения поверхностных

слоев стали различными металлами.

Детали, поверхность которых насыщена

алюминием, хромом, кремнием, бором

приобретают ряд ценных свойств, например,

жаростойкость, коррозионную стойкость,

повышенную износостойкость и твердость.

Металлизация

бывает твердая, жидкостная и газовая.

При жидкостной металлизации стальную

деталь погружают в расплав металла. При

твердой и газовой металлизации насыщение

происходит с помощью летучих соединений

хлора с металлом АlСlз, СrСlз,

SiCl3,

которые при температуре 100 -1100 °С вступают

в обменную реакцию с железом с образованием

диффундирующего элемента в активном

состоянии.

При

алитировании, т.е. насыщении алюминием,

которое обычно проводится в порошкообразных

смесях или расплавленном алюминии,

детали приобретают повышенную коррозионную

стойкость благодаря образованию плотной

пленки Аl20з,

предохраняющей металл от окисления.

Толщина слоя составляет 0,2 — 0,5 мм.

При

хромировании обеспечивается высокая

стойкость против газовой коррозии при

температурах до 800 оС,

а также стойкость против коррозии в

воде, морской воде и кислотах. Толщина

слоя составляет до 0,2 мм.

Силицирование,

т.е. насыщение кремнием, придает высокую

кислотоупорность в соляной, серной и

азотной кислотах и применяется для

деталей, используемых в химической и

нефтяной промышленности; толщина слоя

колеблется в пределах 0,3-1,0 мм.

Борирование

придает поверхностному слою исключительно

высокую твердость (до 1800 — 2000 HV),

износостойкость и устойчивость против

коррозии в различных средах. Борирование

часто проводят при электролизе

расплавленных солей, например, буры

Na2B207,

когда стальная деталь служит катодом.

При температуре около 150 °С и выдержке

205 ч на поверхности образуется твердый

борид железа, и толщина слоя достигает

0,1-0,2 мм.

Химико- термическая обработка стали — Черчение

Химико-термическая обработка — это процесс поверхностного насыщения стали каким-либо элементом (углеродом, азотом или тем и другим одновременно, а также хромом, кремнием, бором и др. путем диффузии элемента из внешней среды при относительно высокой температуре).

Химико-термическая обработка обычно преследует две основные цели: получение более твердой, износоустойчивой поверхности; получение поверхности, которая была бы устойчива против коррозии.

Наиболее распространенные виды химико-термической обработки стали — цементация, азотирование и цианирование. Некоторые методы упрочения поверхности металлических изделий приведены на рис. 96 (I— индукционная закалка, II — цианирование, III — нитроцементация, IV — газовая цементация, V — цементация, VI — цементация в твердом карбюризаторе, VII — азотирование, VIII —диффузное хромирование.

Рис. 96

Цементация — процесс поверхностного насыщения стальных деталей углеродом, с целью получения изделия с вязкой сердцевиной и твердой поверхностью. Цементации подвергают детали из углеродистой и легированных сталей с содержанием углерода 0,1 … 0,3%. После цементации поверхностный слой должен содержать 0,8 … 1,0% углерода. Цементации подвергаются детали, работающие обычно на истирание в условиях ударных нагрузок, например зубчатые колеса, шейки коленчатых валов, поршневые кольца и другие детали машин.

Азотирование — процесс насыщения поверхностных слоев стальных изделий азотом.

Азотирование — дорогой процесс, так как проникновение азота в сталь протекает очень медленно (около 10 ч для получения слоя глубиной 0,1 мм). Чтобы сократить его в 1,5 … 2 раза, прибегают к двухступенчатому нагреву: сначала изделие выдерживают при температуре 510 … 520° С, а затем несколько часов в зависимости от толщины слоя — при температуре 560 … 600° С. Процесс азотирования ускоряется в 6 … 7 раз при нагреве изделий токами высокой частоты.

Азотированию подвергаются в основном легированные стали. Углеродистые стали азотируют в том случае, когда надо получить поверхностный слой толщиной 0,02 … 0,04 мм для защиты от коррозии. Такое азотирование называют антикоррозийным.

Цианирование — процесс, при котором происходит одновременное насыщение поверхностного слоя стали углеродом и азотом.

Этот процесс происходит в ваннах с расплавленными цианистыми солями либо в газовой среде, содержащей метан, аммиак и закись углерода. После ванны детали закаливаются в воде или масле. Цианированный слой толщиной 0,2 … 0,3 мм имеет довольно высокую твердость и износостойкость. Цианированию подвергают режущие кромки сверл, резцов, метчиков, фрез, а также некоторые зубчатые колеса автомобилей и др.

|

Технология термической обработки на месте

Ниже приведены выдержки из публикации EPA: Руководство по термической обработке на месте

Методы термической обработки на месте перемещают или «мобилизуют» вредные химические вещества в почве и грунтовых водах с использованием тепла. Химические вещества перемещаются через почву и грунтовые воды к колодцам, где они собираются и по трубопроводу

Химические вещества перемещаются через почву и грунтовые воды к колодцам, где они собираются и по трубопроводу

поступают на поверхность земли для обработки с использованием других методов очистки. Некоторые химические вещества разрушаются

под землей в процессе нагрева. Термическая обработка описывается как «на месте», потому что тепло

наносится под землей непосредственно на загрязненную территорию. Это может быть особенно полезно для химических веществ, называемых «неводными жидкостями» или «NAPL», которые плохо растворяются в грунтовых водах и могут быть источником загрязнения грунтовых вод в течение длительного времени, если их не обрабатывать. Примеры NAPL включают растворители, нефть и креозот (консервант для древесины).

Как это работает?

Методы термической обработки на месте нагревают загрязненную почву, а иногда и близлежащие грунтовые воды до температуры очень

высокие температуры. Тепло испаряет (испаряет) химические вещества и воду, превращая их в газы.

Эти газы, также называемые «парами», могут легче проходить через почву. Процесс нагрева может облегчить удаление NAPL как из почвы, так и из грунтовых вод. Высокие температуры также могут

разрушить некоторые химические вещества в нагреваемой области.

Термические методы in situ генерируют тепло различными способами:

• Электрический резистивный нагрев (ERH) подает электрический ток между металлическими стержнями, называемыми

«электроды» установлены под землей. Тепло, выделяемое при движении тока, встречает сопротивление почвы, превращает грунтовые воды и воду в почве в пар, испаряя загрязняющие вещества.

• Пароусиленная добыча (SEE) нагнетает пар под землю, перекачивая его через скважины, пробуренные

в загрязненной зоне. Пар нагревает помещение, мобилизует и испаряет загрязняющие вещества.

• В теплопроводном нагреве (ТКП) используются нагреватели, размещенные в подземных стальных трубах. TCH может нагреть загрязненную зону до такой температуры, чтобы разрушить некоторые химические вещества.

Сколько времени это займет?

Термическая обработка на месте может занять от нескольких месяцев до нескольких лет, чтобы очистить участок. Фактическое время очистки будет зависеть от нескольких факторов. Например, это может занять больше времени, если:

• Высокая концентрация загрязняющих веществ.

• Загрязненная территория большая или глубокая.

• Присутствуют различные типы почвы, что приводит к неравномерному нагреву почвы.

• В почве много органических веществ, из-за которых химические вещества прилипают к почве и не испаряются.

Зачем использовать термическую обработку на месте?

Методы термической обработки на месте ускоряют очистку от многих типов химических веществ и являются одними из немногих методов на месте, которые могут очистить NAPL. Термическая обработка может использоваться в илистых или глинистых почвах, где другие методы очистки неэффективны. Они также могут достигать загрязнения глубоко под землей или под зданиями, которые в противном случае было бы трудно или дорого выкапывать для обработки над землей.

Дополнительная информация об опыте и услугах XDD Environmental в области тепловых технологий.

Управление опасными отходами | Типы, примеры, лечение и факты

радиоактивные отходы

См. все носители

- Связанные темы:

- удаление отходов

контроль загрязнения

опасные отходы

См. всю соответствующую информацию →

управление опасными отходами , сбор, переработка и утилизация отходов, которые при неправильном обращении могут причинить существенный вред здоровью и безопасности человека или окружающей среде. Опасные отходы могут иметь форму твердых веществ, жидкостей, шламов или содержащихся газов и образуются в основном в результате химического производства, производства и других видов промышленной деятельности. Они могут нанести ущерб при неправильном хранении, транспортировке, обработке или утилизации. Ненадлежащее хранение или утилизация опасных отходов часто приводит к загрязнению поверхностных и подземных вод как вредному загрязнению воды, а также может быть источником опасного загрязнения земли. Люди, живущие в домах, построенных рядом со старыми и заброшенными свалками, могут оказаться в особо уязвимом положении. Стремясь решить существующие проблемы и предотвратить будущий вред от опасных отходов, правительства строго регулируют практику обращения с опасными отходами.

Люди, живущие в домах, построенных рядом со старыми и заброшенными свалками, могут оказаться в особо уязвимом положении. Стремясь решить существующие проблемы и предотвратить будущий вред от опасных отходов, правительства строго регулируют практику обращения с опасными отходами.

Опасные отходы классифицируются на основе их биологических, химических и физических свойств. Эти свойства создают материалы, которые являются либо токсичными, реактивными, воспламеняющимися, коррозионными, инфекционными или радиоактивными.

Токсичные отходы являются ядами даже в очень малых количествах или в следовых количествах. Они могут иметь острые последствия, вызывая смерть или тяжелую болезнь, или они могут иметь хронические последствия, постепенно нанося непоправимый вред. Некоторые из них являются канцерогенными, вызывая рак после многих лет воздействия. Другие являются мутагенными, вызывая серьезные биологические изменения в потомстве подвергшихся воздействию людей и диких животных.

Реактивные отходы химически нестабильны и бурно реагируют с воздухом или водой. Они вызывают взрывы или образуют токсичные пары. Горючие отходы горят при относительно низких температурах и могут вызвать непосредственную опасность пожара. К агрессивным отходам относятся сильные кислотные или щелочные вещества. Они разрушают твердый материал и живую ткань при контакте путем химической реакции.

Они вызывают взрывы или образуют токсичные пары. Горючие отходы горят при относительно низких температурах и могут вызвать непосредственную опасность пожара. К агрессивным отходам относятся сильные кислотные или щелочные вещества. Они разрушают твердый материал и живую ткань при контакте путем химической реакции.

Инфекционные отходы включают использованные бинты, иглы для подкожных инъекций и другие материалы из больниц или биологических исследовательских центров.

Радиоактивные отходы выделяют ионизирующую энергию, которая может нанести вред живым организмам. Поскольку некоторые радиоактивные материалы могут сохраняться в окружающей среде в течение многих тысяч лет, прежде чем полностью разложатся, контроль над этими отходами вызывает большие опасения. Однако обращение с радиоактивными материалами и их утилизация не входят в обязанности местных муниципальных властей. Из-за масштаба и сложности проблемы обращение с радиоактивными отходами, особенно с отходами ядерного деления, обычно считается инженерной задачей, отдельной от других форм обращения с опасными отходами, и обсуждается в статье ядерный реактор.

Этот процесс обеспечивает повышение твердости и износостойкости деталей, увеличивает предел усталости, повышает коррозионную стойкость. Твердость азотированного слоя обычно сохраняется при нагревании детали до 450 … 500° С, а поверхностный слой детали после цементации начинает терять твердость уже при 200° С. Азотирование является одной из завершающих операций обработки изделий, так как после него изделия подвергают только шлифованию. Чтобы придать сердцевине детали определенную прочность и вязкость, перед азотированием деталь подвергают закалке и отпуску.

Этот процесс обеспечивает повышение твердости и износостойкости деталей, увеличивает предел усталости, повышает коррозионную стойкость. Твердость азотированного слоя обычно сохраняется при нагревании детали до 450 … 500° С, а поверхностный слой детали после цементации начинает терять твердость уже при 200° С. Азотирование является одной из завершающих операций обработки изделий, так как после него изделия подвергают только шлифованию. Чтобы придать сердцевине детали определенную прочность и вязкость, перед азотированием деталь подвергают закалке и отпуску.