Содержание

Лекция на тему Химико-термическая обработка стали с презентацией

Лекция на тему: Химико-термическая обработка стали

Вопросы

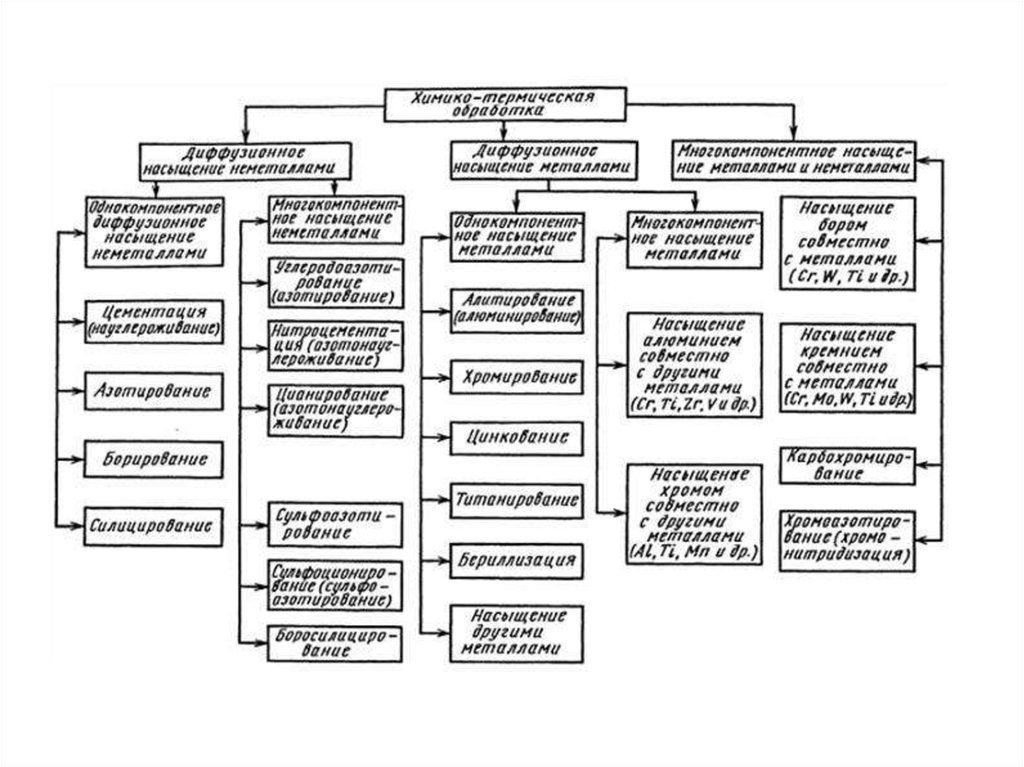

1. Понятие

о химико-термической обработке (ХТО) стали и процессах с ней связанных.

2. Виды

ХТО, технология их проведения и назначение.

3. Диффузионная

металлизация.

1.

Литература: Технология

металлов и материаловедение: Учеб.для вузов / Кнорозов Б. В., Усова Л. Ф.,

Третьяков А. В. и др. / Под. ред. Л. Ф. Усовой. – М.: Металлургия, 1987. –

с.208-216

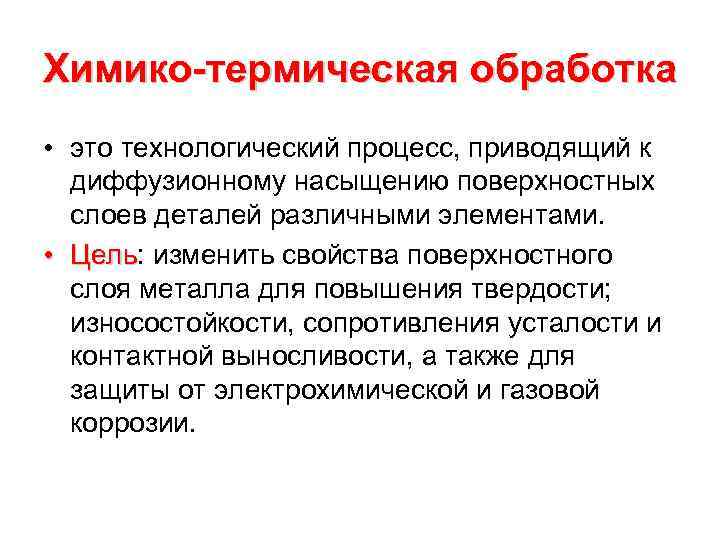

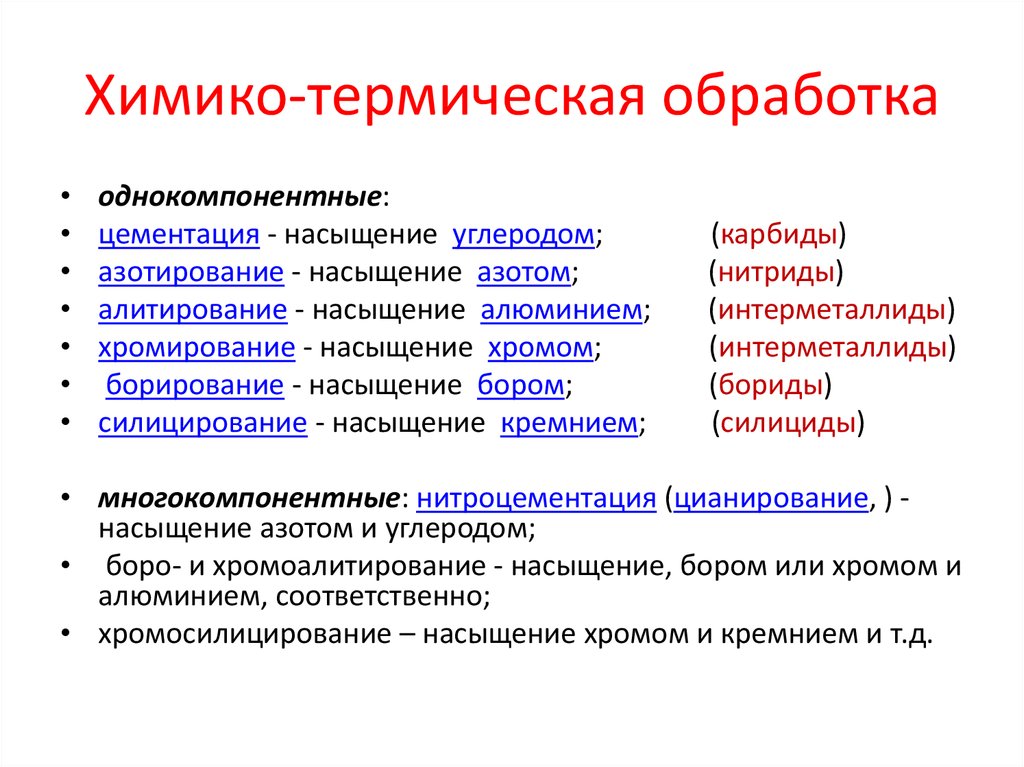

Химико-термической обработкой называется

процесс поверхностного насыщения стали различными элементами, путем их диффузии

из внешней среды при высокой температуре. Цель химико-термической

обработки-поверхностное упрочнение металлов и сплавов и повышение их стойкости

против воздействия внешних агрессивных сред при нормальной и повышенной

температурах.

Процессы химико-термической обработки состоят из трех стадий :

диссоциации, которая заключается в распаде молекул и образовании

активных атомов

диффундирующего элемента . Например, диссоциации окиси углерода

Например, диссоциации окиси углерода

2СО-СО2+С или аммиака 2НN3-3Н2+2N;

адсорбиции, т.е. кантактирования атомов диффундирующего элемента с

поверхностью стального изделия и образования химических связей с атомами

металла; диффузии, т.е. проникновения насыщающего элемента в глубь металла.

Скорость диффузии при проникновении диффундирующих атомов в

решетку растворителя будет выше, если при взаимодействии образуется твердые

растворы внедрения, и значительно ниже, если образуются твердые растворы

замещения.

Концентрация диффундирующего элемента на поверхности зависит от

притока атомов этого элемента к поверхности и от скорости диффузионных

процессов, т.е. отвода этих атомов в глубь металла.

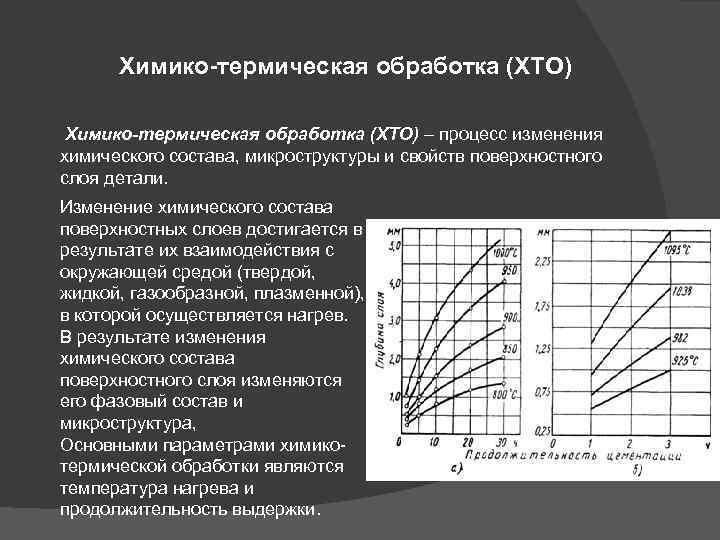

Толщина диффузионного слоя зависит от температуры нагрева,

продолжительности выдержки при насыщении и концентрации диффундирующего

элемента на поверхности.

Чем выше концентрация диффундирующего элемента на поверхности

детали, тем выше толщина слоя. Чем выше температура процесса, тем больше

скорость диффузии атомов, а следственно, возрастает толщина диффузионного слоя.

Границы зерен являются участками, где диффузионные процессы

облегчают из-за наличия большого числа дефектов кристаллического строения. Если

растворимость диффундирующего элемента в металле мала, то часто наблюдается

преимущественная диффузия по границам зерен. При значительной растворимости

диффундирующего элемента в металле роль пограничных слоев уменьшается. В момент

фазовых превращений диффузия протекает быстрее.

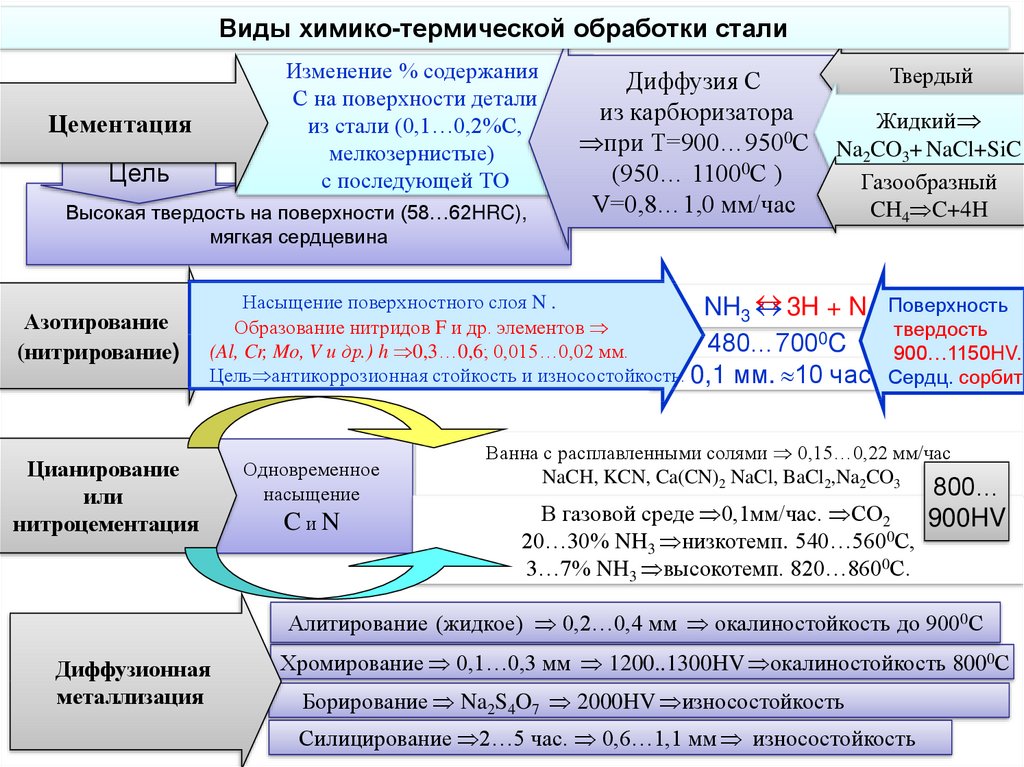

Цементация

Цементацией называется процесс насыщения поверхностного слоя

стальных изделий углеродом. Цементация осуществляется с целью получения высокой

твердости на поверхности изделия при сохранении вязкой сердцевины, она

способствует повышению износостойкости и предела выносливости.

Цементацией подвергают детали из низкоуглеродистых сталей (до

0,25% ), работающие в условиях контактного износа и знакопеременных нагрузок

(втулки, поршневые пальцы, кулачки, колонки и т.д.) .

Для цементации детали поступают после механической обработки с

припуском на шлифование 0,05-0,10мм. Участки, не подлежащие цементации,

Участки, не подлежащие цементации,

защищают тонким слоем меди, наносимым электрическим способом, или специальными

обмазками ,состоящими из смеси огнеупорной глины, песка и асбеста, замешанных

на жидком стекле.

Цементация осуществляется при температурах выше 900-950с. Чем

меньше углерода в стали, тем выше температура нагрева для цементации. При этих

температурах атомарный углерод адсорбируется на поверхности стали и

диффундирует в глубь металла.

В результате цементации содержание

углерода в поверхностном слое составляет 0,8-1,0 %. Более высокая концентрация

углерода способствует охрупчиванию цементованного слоя.

Среда, в которой проводят цементацию, называют карбюризатором.

Цементация в твердой среде.

Карбютизатором является активированный древесный уголь, а также

каменноугольный полукокс и торфяной кокс. Для ускорения процесса к древесному

углю добавляют активизаторы – углекислый барий, кальцинированную соду, поташ в

количестве 10-40% от массы угля.

Обычная рабочая смесь, применяется для цементации, состоит из

25-35% свежего карбюризатора и 65-75% отработанного.

Подготовленнные для цементации изделия укладывают в металлический

ящик. Предварительно в ящик насыпают слой карбюризатора 20-30см. Детали

укладывают слоями на расстоянии 10-15 мм друг от друга. Каждый слой детали

засыпают карбюризатором и на него укладывают следующий слой деталей.

Повышенная температура цементации до 950-1000с позволяет

значительно ускорить процесс, но такой режим применим для наследственно

мелкозернистых сталей.

После цементации

детали подвергают нормализации для измельчения зерна, повторной закалке и

низкотемпературному отпуску. В результате такой обработки поверхностный слой

приобретает структуру мартенсита отпуска с включениями избыточных карбидов с

твердостью HRC 60-63.

Структура сердцевины зависит от состава стали и режима закалки. У

углеродистых сталей она состоит из феррита и сорбита или троостита, а у

легированных из малоуглеродистого мартенсита.

Цементация пастами.

Процесс заключается в нанесение на поверхность обрабатываемой

детали слоя вещества в виде суспензии, обмазки или шликера, в сушке и

последующим нагреве. Вид пасты определяет технологию ее нанесения. Паста

сравнительно жидкой консистенции наносится на детали окунанием, а более густо-с

помощью кисти. Толщина слоя пасты должна быть в 6-8 раз больше заданной глубины

цементованного слоя. Основными компонентами паст являются сажа и

кальцинированная сода, кокс малосернистый, сода или поташ.

Высушенные детали аккуратно, чтобы не повредить слой пасты, укладывают

одна на другую в ящик и закрывают его крышкой. Ящик загружают в печь с

температурой 950-1050с; чем выше температура нагрева, тем меньше длительность

процесса. Кроме того, для нагрева деталей можно применять токи высокой и

промышленной частоты.

По окончанию выдержки детали охлаждают в ящиках на воздухе. Можно

осуществить также подсуживание до закалочной температуры и произвести закалку

непосредственно с цементационного нагрева.

Газовая цементация. В настоящие время газовая цементация является

основным процессом цементации на заводах массового производства. При газовой

цементации сокращается длительность процесса, так как отпадает необходимость

прогрева ящиков, можно обеспечивать более полную механизацию и автоматизацию

процесса, упрощается последующая термическая обработка и, самое главное, можно

получить заданную концентрацию углерода в слое.

Цементацию выполняют в шахтных, муфельных или безмуфельных печах

непрерывного печах непрерывного действия.

При цементации в шахтных печах для получения науглероживающей

атмосферы применяют метан, керосин, синтин, бензол.

В печах непрерывного действия чаще используют метан. Для получения

заданной концентрации углерода применяют атмосферы с регулируемым потенциалом

углерода .

Под углеродным потенциалом атмосферы понимают

определенную концентрацию углерода на поверхности цементованного слоя. Для

ускорения процесса углеродный потенциал атмосферы в печи меняют по зонам.

Вначале его поддерживают высоким, обеспечивающим получение в поверхностном слое

концентрации углерода 1,3-1,4%, а затем его снижают для получения в этом слое

оптимального содержания углерода 0,8%.

После газовой цементации применяют закалку непосредственно из

цементационной печи предварительно сделав подстуживание до температуры

850-830с. Заключительной операцией является низкотемпературный отпуск при

температуре 160-180с.

Азотирование

Азотированием называется процесс насыщения поверхности стали

азотом. Процесс осуществляется в среде аммиака при температуре 480-650с. При

этих температурах выделяется атомарный азот, который диффундирует в

поверхностные слои детали.

При азотировании легированных сталей азот образуется с легирующими

элементами устойчивые нитриды, которые придают азотированному слою высокую

твердость.

Твердость поверхностного слоя деталей после азотирования достигает HV

11000-12000.

Перед азотированием детали подвергают термической обработке,

состоящей из закалки и высокотемпературного отпуска. Затем производят

Затем производят

механическую обработку, придающую окончательные размеры изделию.

Участки, не подлежащие азотированию, защищают тонким слоем олова,

нанесенным электролитическим методом, или жидким стеклом. В процессе

азотирования олово расплавляется и благодаря поверхностному натяжению

удерживается на поверхности стали в виде тонкой непроницаемой для азота пленки.

Обычно процесс азотирования ведут при температурах 500-520с. В

этом случае получают толщиной до 0,5мм за 24-90ч.

В процессе азотирования изменяются размеры деталей за счет

увеличения объема поверхностного слоя. Чем выше температура процесса и больше

толщина азотированного слоя, тем больше изменение размеров детали.

Процесс жидкого азотирования осуществляется при температуре 570с в

расплаве цианосодержащих солей. В ходе процесса расплав непрерывно продувается

сухим и чистым воздухом, что обеспечивает превращения цианида в

цианат, являющийся поставщиком атомов углерода и азота.

Менее распространены процессы азотирования в

бесцианистых солях, содержащих азот и в расплавах нейтральных солей, через

которые продувают аммиак.

Широкое применение получает ионное азотирование. По сравнению с

газовым азотированием оно имеет ряд преимуществ: меньшую продолжительность

процесса, более высокое качество азотированного слоя, пониженную хрупкость

слоя.

Рабочее давление в

камере печи составляет 130-1300Па. При более высоком давлении тлеющий разряд

становится менее стабильным и чаще переходит в дуговой. Это может вызвать

перегрев поверхности и даже ее оплавление.

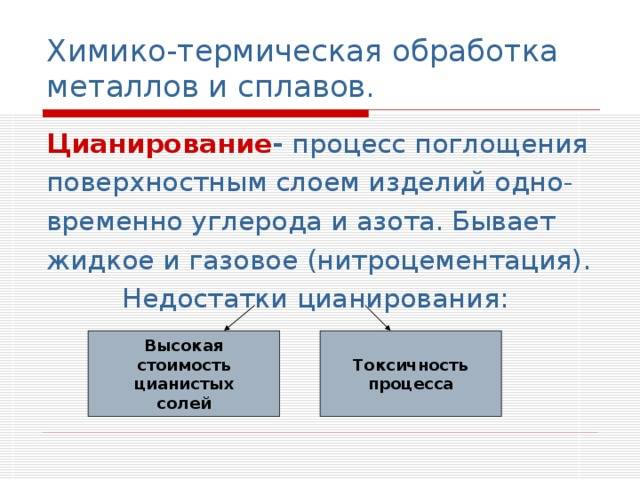

Цианирование и нитроцементация.

Цианирование называется процесс

одновременного насыщения поверхности деталей углеродом и азотом.

На состав и свойства цианированного слоя особое влияние оказывает

температура процесса. Повышение температуры цианирования ведет к увеличению

содержания углерода в слое, снижает температуры- к увеличению

содержания азота.

Толщина цианированного слоя также зависит от температуры-и

продолжительности процесса. Для цианирования применяют стали, содержащие

0,3-0,4% углерода.

Различают жидкое и газовое цианирование. Газовое цианирование еще

называют нитроцементацией. Жидкое цианирование проводят в расплавленных солях,

содержащих цианистый натрий NACN. Примерный состав

ванны следующий:20-25% NACN; 25-50% Nacl и 25-50% Na2CO3.

Первый состав применяют для цианирования при 820-850С, второй -при

900-950С.

Цианирование при температурах 820-850С позволяет осуществлять

закалку непосредственно из ванны. После закалки следует низкотемпературный

отпуск. Твердость цианированного слоя после термической обработки HRC

59-62.

Цианирование при температурах 820-850С позволяет получать слои

толщиной 0,15-0,35 мм за 30-90 минут. Глубокое цианирование имеет ряд

преимуществ по сравнению с цементацией: меньше продолжительность процесса для

получения слоя заданной толщины; меньше деформация и коробление; более высокое

сопротивление износу и повышенная усталостная прочрость.

После цианирования детали охлаждают на воздухе, повторно нагревают

для закалки и проводят низкотемпературный отпуск.

Недостатком цианирования является ядовитость цианистых солей.

Поэтому цианирование проводят в специально выделенных помещениях с соблюдением

мер предосторожности.

Нитроцементацию осуществляют при температурах

840-860С в газовой смеси из науглероживающего газа и аммиака. Продолжительность

процесса зависит от глубины насыщаемого слоя и составляет 1-10 ч. Толщина слоя

колеблется от 0,1 до 1 мм.

После нитроцементации изделия подвергают закалке и

низкотемпературному отпуску при температуре 160-180С.

Низкотемпературное цианирование осуществляется при температурах

540-560С в расплавленных цианистых солях.

Низкотемпературному цианированию подвергают инструмент из

быстрорежущих сталей для повышения его стойкости при резании. В результате

такой обработки образуется нитроцементованный слой толщиной 0,02-0,04мм

твердостью HV 9500-11000. Длительность процесса 1-1,5 часа.

Нитроцементация в твердых смесях применяется для повышения

стойкости инструментов из быстрорежущей стали. Инструменты укладываются в

Инструменты укладываются в

металлические ящики и пересыпаются смесью, состоящей из 60-80% древесного угля

и 20-40% желтой кровяной соли или другого состава. Потом ящики закрывают и

устанавливают в печь с температурой 550-560С. После выдержки 2-3ч ящики

выгружают из печи и охлаждают до 200-100С. Затем ящики раскрывают и вынимают

инструмент, очищая металлическими щетками.

Хрупкость слоя возникает при пересыщении слоя углеродом и азотом,

когда образуется сетка или сплошная корка карбонитридов у самой поверхности.

«Темная составляющая» в структуре возникает после нитроцементации

в виде темной разорванной или сплошной сетки, обнаруживаемой на нетравленных

микрошлифах. Причина: повышенная концентрация азота, увеличение времени

выдержки и появление окисляющих газов в рабочем пространстве печи.

Диффузионная металлизация.

Диффузионной металлизация-это процесс диффузионного насыщения

поверхностных слоев стали различными металлами. Она может осуществляться в

твердых, жидких и газообразных средах.

При диффузионной металлизации в твердых средах применяют

порошкообразные смеси, состоящие из ферросплавов с добавлением хлористого

аммония в количисве 0,5-5%.

Жидкая диффузионная металлизация осуществляется погружением детали

в расплавленный металл (например цинк, алюминий).

При газовом способе насыщения применяют летучие хлористые

соединения металлов, образующиеся при взаимодействии хлора с металлами при

высоких температурах .

Диффузия металлов в железе идет значительно медленнее, чем

углерода и азота, потому что углерод и азот образуют с железом твердые растворы

внедрения, а металлы – твердые растворы замещения. Это приводит к тому, что

диффузионные слои при металлизации получаются в десятки раз более тонкими.

Поверхностное насыщение стали металлами проводится при температуре

900-1200С.

Алитированием называется процесс насыщения

поверхности стали алюминием. В результате алитирования сталь приобретает

высокую окалиностойкость и коррозионную стойкость в атмосфере и в

ряде сред.

При алитировании в порошкообразных смесях чистые детали вместе со

смесью упаковывают в железный ящик.

Алитирование в расплавленном алюминии отличается от алитирования в

порошкообразных смесях простотой метода, быстрой и более низкой температурой.

Основным недостатком является- налипание алюминия на поверхность

детали.

Алитированные стали металлизацией с последующим диффузионным

отжигом в несколько раз дешевле, чем в порошках.

Алитированием подвергают трубы, инструмент для литья цветных

сплавов, чехлы термопар, детали газогенераторных машин и т.д.

Хромирование проводят для повышения

коррозионной стойкости, кислотостойкости, окалиностойкости и т.д. Хромирование

средне- и высокоуглеродистых сталей повышает твердость и износостойкость.

Хромирование чаще всего проводят в

порошкообразных смесях. Процесс происходит при температуре

1000-1050С.Диффузионный слой, получаемый при хромировании углеродистых сталей,

состоит из карбидов хрома. Карбидный слой имеет высокую твердость HV

12000-13000. Толщина хромированного слоя достигает 0,15- 0,20 мм при

Толщина хромированного слоя достигает 0,15- 0,20 мм при

длительности процесса 6-15ч.Чем больше углерода в стали, тем меньше толщина

слоя.

Иногда применяют хромирование в вакууме. Издели засыпают кусочками

хрома в стальном или керамическом тигле и помещают в вакуумную печь.

Хромирование применяют для пароводяной арматуры, клапанов,

вентилей.

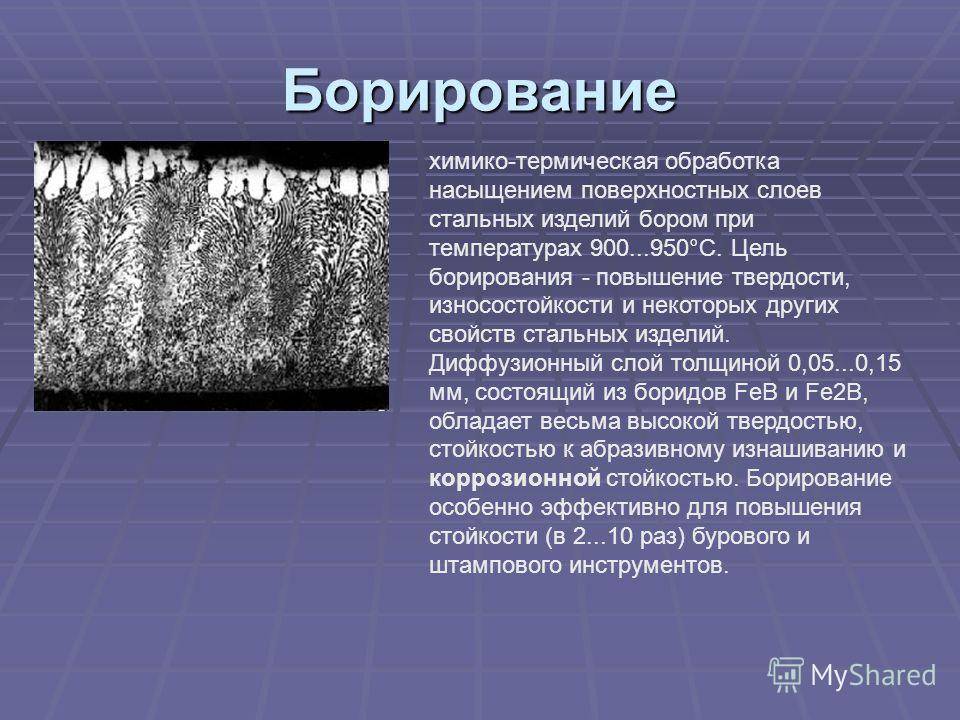

Борированием называется насыщение стали

бором. Борирование проводят с целью повышения стойкости против абразивного

износа. Толщина борированных слоев не превышает 0,3мм, твердость HV

18000-20000.

Широкое распространение получил метод электролизного борирования в

расплавленных солях, содержащих бор. Деталь служит катодом в ванне с

расплавленной бурой. Температура процесса 900-950С. Процесс можно вести и без

электролиза в ваннах с расплавленными хлористыми солями, в которые добавляют

порошкообразный ферробор или карбид бора.

Борированию подвергают втулки грязевых нефтяных насосов, штампы.

Силицированием называется процесс насыщения

поверхности стали кремнием. В результате силицирования сталь приобретает

В результате силицирования сталь приобретает

высокую коррозионную стойкость в морской воде, в различных кислотах и

повышенную износостойкость. Кроме того, силицирование резко повышает

окалиностойкость молибдена и некоторых других металлов и сплавов.

Силицированный слой представляет собой твердый раствор кремния в

а-железе. Силицированный слой несмотря на низкую твердость (HV

2000-3000) и пористость после пропитки маслом при температуре 170-200С имеет

повышенную износостойкость.

При газовом силицировании при температуре 1000С в течение 2-4ч

образуется слой толщиной 0,5-1,0 мм.

Силицированием подвергают детали, применяемые а оборудовании

химической, бумажной и нефтяной промышленности.

Контрольные

вопросы;

1. Что

называется ХТО и с какой целью ее проводят?

2. Какие

процессы характеризуют ХТО?

3. Какие

виды ХТО Вам известны?

4. Какую

микроструктуру получают стали после каждого вида ХТО?

5. Что

называется диффузионной металлизацией и с какой целью она проводится?

6. При

При

какой температуре проводится диффузионная металлизация?

7. Охарактеризуйте

виды диффузионной металлизации.

Темы

для рефератов (самостоятельная работа):

1.

Диффузионая металлизация, ее виды и

технология проведения.

2.

Влияние химико-термической обработки на

технологические и эксплуатационные свойства сталей и изделий из них.

Литература и интернет источники:

1. Технология

металлов и материаловедение: Учеб.для вузов / Кнорозов Б. В., Усова Л. Ф.,

Третьяков А. В. и др. / Под. ред. Л. Ф. Усовой. – М.: Металлургия, 1987. –

с.208-216

2. Остапенко Н.Н.,Крапивницкий Н.Н. Технология

металлов. М. Высшая школа,1970г.

3. А.

Н. Минкевич.»Химико-термическая обработка металлов и

сплавов»

Издательство

«Машиностроение»Москва, 1965 г.

3.Усова Л.Ф.

(под ред.), Кнорозов Б.В. и др. Технология металлов и материаловедение.М.:

Металлургия, 1987. (с.208-217).

(с.208-217).

4. http://portal.tpu.ru/SHARED/l/LEONOVALA/scholastic/Material/Tab/tema6.pdf

Оборудование для химико-термической обработки

Оборудование для химико-термической обработки

- Главная

- Статьи

- Оборудование для химико-термической обработки

УДК:

663.578

Ключевые слова:

химико-термическая обработка, установка МИМП-СШЗ, вакуумная печь В53ТН, обработка в кипящем слое

Проведен обзор оборудования для химико-термической обработки. Особое внимание уделено установке МИМП-СШЗ (универсальная печь для термической и химико-термической обработки), вакуумной печи В53ТН, печам с защитной атмосферой и способу обработки изделий в кипящем слое твердых мелкозернистых материалов, находящихся во взвешенном состоянии. Представлены особенности работы, отмечены достоинства, недостатки и области применения каждого

Представлены особенности работы, отмечены достоинства, недостатки и области применения каждого

Современной тенденцией в производстве и эксплуатации технологического оборудования в машиностроении является улучшение его качественных и экономических показателей. Повышение одного из основных показателей качества машин — долговечности способствует высвобождению значительных ресурсов рабочей силы, экономии сырья, материалов, энергии.

Современное и перспективное машиностроение требует обеспечения работоспособности узлов трения на уровне новых рабочих параметров машин, аппаратов и приборов, работающих в более широком диапазоне температур, с более высокими скоростями и давлениями, в особых условиях окружающей среды и при постоянно действующих требованиях снижения трудоемкости изготовления и материалоемкости изделий. При эксплуатации машин и механизмов, содержащих пары трения, возникает их износ и снижение усталостной прочности. Из-за этого у многих низок ресурс работы. Одним из решений повышения износостойкости является применение термической и химикотермической обработки.

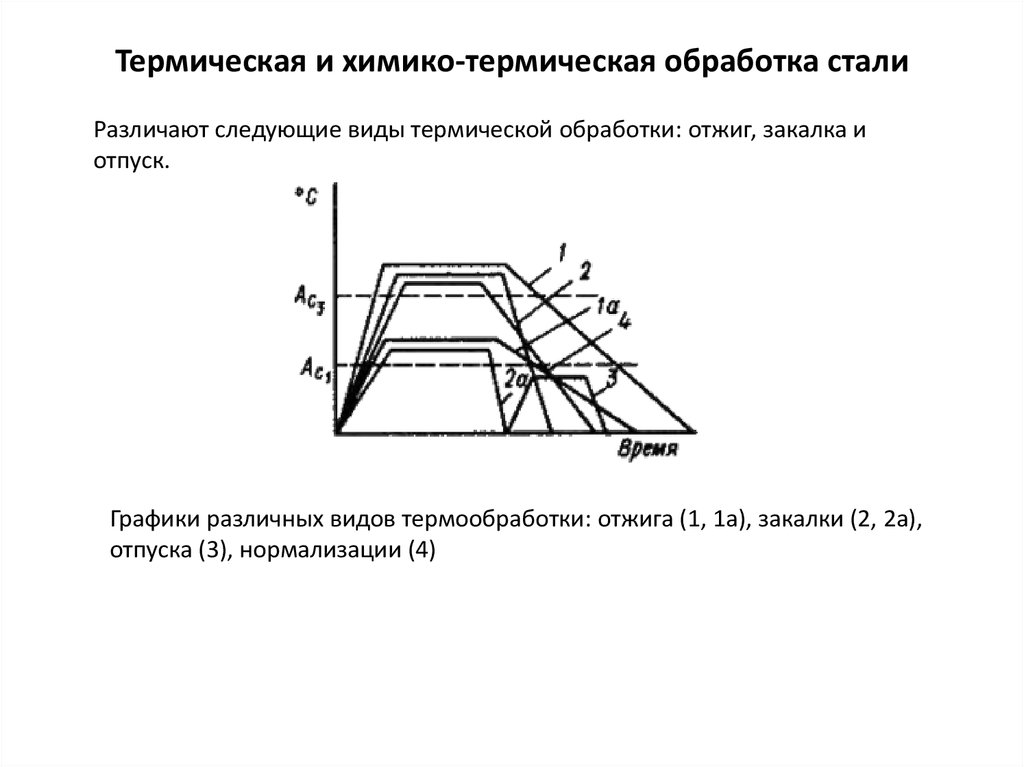

Виды термической обработки металлов делятся на три категории: термомеханическая обработка, химически‑термическая, термический способ работы с металлическими сплавами. Все разновидности термической обработки отличаются друг от друга индивидуальными особенностями осуществления рабочего процесса. Каждая из категорий обработки имеет свой, определенный технологическими нормами температурный режим воздействия на используемое сырье, выдержку при обретении установленной степени накаливания, временный период охлаждения металлических заготовок и, конечно, свое оборудование.

Химико-термическую обработку стали используют для изменения химического состава и свойств поверхностей — твердости, износоустойчивости и коррозионной стойкости. Это совокупность операций термической обработки с насыщением поверхности деталей различными элементами (углерод, азот, алюминий, кремний, хром и др.) при высоких температурах. Химико-термическая обработка — один из наиболее распространенных видов обработки металла с целью придания ему необходимых эксплуатационных свойств.

Для Цитирования:

Оборудование для химико-термической обработки. Главный механик. 2017;12.

Полная версия статьи доступна подписчикам журнала

Для Цитирования:

Оборудование для химико-термической обработки. Главный механик. 2017;12.

ФИО

Ваш e-mail

Ваш телефон

Нажимая кнопку «Получить доступ» вы даёте своё согласие обработку своих персональных данных

Ваше имя

Ваша фамилия

Ваш e-mail

Ваш телефон

Придумайте пароль

Пароль еще раз

Запомнить меня

Информируйте меня обо всех новостях и спецпредложениях по почте

На указанный Вами номер телефона был отправлен код подтверждения.

Повторно запросить код можно будет через секунд.

Код подтверждения

На указанный Вами номер телефона был отправлен код подтверждения.

Повторно запросить код можно будет через секунд.

Код подтверждения

На указанный Вами номер телефона был отправлен код подтверждения.

Повторно запросить код можно будет через секунд.

Код подтверждения

Логин

Пароль

Ваше имя:

Ваш e-mail:

Ваш телефон:

Сообщение:

На сайте используется защита от спама reCAPTCHA и применяются

Условия использования

и Конфиденциальность Google

Использовать это устройство?

Одновременно использовать один аккаунт разрешено только с одного устройства.

На указанный Вами номер телефона был отправлен код подтверждения.

Повторно запросить код можно будет через секунд.

Код подтверждения

×

Мы перевели вас на Русскую версию сайта

You have been redirected to the Russian version

Мы используем куки

Управление опасными отходами | Типы, примеры, лечение и факты

радиоактивные отходы

См. все носители

- Связанные темы:

- удаление отходов

контроль загрязнения

опасные отходы

См. всю соответствующую информацию →

Управление опасными отходами , сбор, переработка и утилизация отходов, которые при неправильном обращении могут причинить существенный вред здоровью и безопасности человека или окружающей среде. Опасные отходы могут иметь форму твердых веществ, жидкостей, шламов или содержащихся газов и образуются в основном в результате химического производства, производства и других видов промышленной деятельности. Они могут нанести ущерб при неправильном хранении, транспортировке, обработке или утилизации. Ненадлежащее хранение или утилизация опасных отходов часто приводит к загрязнению поверхностных и подземных вод как вредному загрязнению воды, а также может быть источником опасного загрязнения земли. Люди, живущие в домах, построенных рядом со старыми и заброшенными свалками, могут оказаться в особо уязвимом положении. Стремясь решить существующие проблемы и предотвратить будущий вред от опасных отходов, правительства строго регулируют практику обращения с опасными отходами.

Опасные отходы могут иметь форму твердых веществ, жидкостей, шламов или содержащихся газов и образуются в основном в результате химического производства, производства и других видов промышленной деятельности. Они могут нанести ущерб при неправильном хранении, транспортировке, обработке или утилизации. Ненадлежащее хранение или утилизация опасных отходов часто приводит к загрязнению поверхностных и подземных вод как вредному загрязнению воды, а также может быть источником опасного загрязнения земли. Люди, живущие в домах, построенных рядом со старыми и заброшенными свалками, могут оказаться в особо уязвимом положении. Стремясь решить существующие проблемы и предотвратить будущий вред от опасных отходов, правительства строго регулируют практику обращения с опасными отходами.

Опасные отходы классифицируются на основе их биологических, химических и физических свойств. Эти свойства создают материалы, которые являются либо токсичными, реактивными, воспламеняющимися, коррозионными, инфекционными или радиоактивными.

Токсичные отходы являются ядами даже в очень малых количествах или в следовых количествах. Они могут иметь острые последствия, вызывая смерть или тяжелую болезнь, или они могут иметь хронические последствия, постепенно нанося непоправимый вред. Некоторые из них являются канцерогенными, вызывая рак после многих лет воздействия. Другие являются мутагенными, вызывая серьезные биологические изменения в потомстве подвергшихся воздействию людей и диких животных.

Реактивные отходы химически нестабильны и бурно реагируют с воздухом или водой. Они вызывают взрывы или образуют токсичные пары. Горючие отходы горят при относительно низких температурах и могут вызвать непосредственную опасность пожара. К агрессивным отходам относятся сильные кислотные или щелочные вещества. Они разрушают твердый материал и живую ткань при контакте путем химической реакции.

Инфекционные отходы включают использованные бинты, иглы для подкожных инъекций и другие материалы из больниц или биологических исследовательских центров.

Радиоактивные отходы выделяют ионизирующую энергию, которая может нанести вред живым организмам. Поскольку некоторые радиоактивные материалы могут сохраняться в окружающей среде в течение многих тысяч лет, прежде чем полностью разложатся, контроль над этими отходами вызывает большие опасения. Однако обращение с радиоактивными материалами и их утилизация не входят в обязанности местных муниципальных властей. Из-за масштаба и сложности проблемы обращение с радиоактивными отходами, особенно с отходами ядерного деления, обычно считается инженерной задачей, отдельной от других форм обращения с опасными отходами, и обсуждается в статье ядерный реактор.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту.

Подпишитесь сейчас

Установки для сжигания и термической обработки

Перейти к основной навигации

Установки для сжигания и термической обработки изменяют химический, физический или биологический характер или состав отходов посредством различных процессов. Установки для сжигания используют повышенные температуры в присутствии кислорода для переработки отходов; некоторые из наиболее распространенных технологий этой категории включают массовое сжигание и модульные камеры сгорания или камеры сгорания с псевдоожиженным слоем. Установки термической обработки изменяют отходы, подвергая их воздействию повышенных температур или химических веществ с использованием таких технологий, как пиролиз, газификация или гидролиз.

Установки для сжигания используют повышенные температуры в присутствии кислорода для переработки отходов; некоторые из наиболее распространенных технологий этой категории включают массовое сжигание и модульные камеры сгорания или камеры сгорания с псевдоожиженным слоем. Установки термической обработки изменяют отходы, подвергая их воздействию повышенных температур или химических веществ с использованием таких технологий, как пиролиз, газификация или гидролиз.

Некоторые установки для сжигания и термической обработки извлекают энергию из процесса путем преобразования отходов в пригодное для использования тепло, электричество или топливо.

Установки для сжигания и термической обработки в штате Нью-Йорк

Чтобы найти разрешенную установку для сжигания или термической обработки в вашем районе, см. Карту действующих установок для сжигания бытовых отходов, Интерактивную карту установок для сжигания и термической обработки сайте) или посмотреть списки зарегистрированных и разрешенных установок сжигания и термической обработки. Размер объекта и тип отходов, обрабатываемых на объекте, определяют, каким нормативным требованиям в 6 NYCRR 362-1 объект должен соответствовать.

Размер объекта и тип отходов, обрабатываемых на объекте, определяют, каким нормативным требованиям в 6 NYCRR 362-1 объект должен соответствовать.

Освобождения

Следующие объекты могут быть освобождены от правил 6 NYCRR 362-1:

- Установка для сжигания топлива, расположенная в определенном месте и управляемая персоналом больницы, медицинского учреждения с проживанием, лечебно-диагностического центра или клинической лаборатории, регулируемая в соответствии с 10 NYCRR Part 70 (уход с веб-сайта DEC), который обрабатывает регулируемые медицинские отходы, образующиеся на месте.

- Могильники для животных, регулируемые в соответствии с 6 NYCRR, часть 219, за исключением тех, которые принимают регулируемые медицинские отходы.

- Предприятие, уполномоченное департаментом в соответствии с 6 NYCRR Part 212 или 6 NYCRR Part 227 этого раздела для сжигания альтернативного топлива, если только топливо не хранится на объекте до сжигания.

Учреждения, на которые распространяется освобождение, должны соответствовать определенным критериям, изложенным в 6 NYCRR 362-1. 2.

2.

Регистрация

Следующие объекты имеют право на регистрацию при условии, что они соответствуют критериям 6 NYCRR 362-1.3:

- Установка для сжигания или термической обработки изношенных шин, производительность которой не превышает 10 тонн в день.

- Предприятие, которое сжигает или подвергает термической обработке незагрязненную, чистую древесину, где производительность процесса не превышает 1400 тонн в день.

- Установка для сжигания или термической обработки отработанного растительного масла или желтой смазки, где производительность процесса не превышает 1000 галлонов в день.

- Объект, на котором до сжигания хранится альтернативное топливо, разрешенное департаментом в соответствии с 6 NYCRR Part 212 или 6 NYCRR Part 227.

Объекты, подходящие для регистрации, должны соответствовать эксплуатационным требованиям, изложенным в 6 NYCRR 360.19 и 6 NYCRR 362-1.3.

Чтобы стать новым зарегистрированным предприятием по сжиганию или термической обработке или изменить или возобновить существующую регистрацию, заполните регистрационную форму предприятия по обращению с твердыми отходами и свяжитесь с региональным инженером по управлению материалами в вашем регионе.

Разрешение

Все установки для сжигания и термической обработки, которые не соответствуют критериям освобожденной установки или зарегистрированной установки, должны получить разрешение.

Объекты, требующие разрешения, должны соответствовать требованиям к конструкции и эксплуатации, изложенным в 6 NYCRR 360.19 и 6 NYCRR 362-1.5.

Чтобы стать новым разрешенным объектом по передаче или изменить или продлить существующее разрешение, заполните Заявление на получение разрешения на объект по обращению с твердыми отходами и обратитесь к региональному администратору разрешений в вашем регионе. Дополнительную информацию о подаче заявки на получение разрешения см. на веб-странице разрешений на управление отходами, компостирование и переработку, а также в 6 NYCRR 360.16 и 6 NYCRR 362-1.4 о требованиях к заявке на получение разрешения.

Годовой отчет

Все предприятия по сжиганию и термической обработке обязаны представлять годовой отчет в Департамент. Эти ежегодные отчеты включают количество отходов, полученных на объекте, зону обслуживания и место назначения отходов после того, как они покидают объект. Подробную информацию о требованиях к отчетности см. в 6 NYCRR 360.19(k) и 6 NYCRR 362-1.6.

Эти ежегодные отчеты включают количество отходов, полученных на объекте, зону обслуживания и место назначения отходов после того, как они покидают объект. Подробную информацию о требованиях к отчетности см. в 6 NYCRR 360.19(k) и 6 NYCRR 362-1.6.

Пустые бланки годового отчета за текущий год можно найти на нашей странице Формы объектов по обращению с твердыми отходами.

Годовые отчеты за предыдущие годы доступны на ftp-сайте Департамента.

Таблицу, обобщающую данные годового отчета за последний отчетный год, можно найти на диаграмме мощностей по сжиганию муниципальных отходов за 2020 год и сводном отчете.

- Карта действующих объектов по сжиганию бытовых отходов. Большая карта с указанием местонахождения объектов по сжиганию бытовых отходов.

- 2020 График мощностей объектов по сжиганию бытовых отходов и сводный отчет — количество отходов, обработанных и разрешенных для различных объектов по сжиганию бытовых отходов

- Активный отдых на свежем воздухе

- Животные, растения, водная жизнь

- Химический контроль и контроль загрязнения

- Управление отходами

- Объекты обращения с твердыми отходами

- Установки сжигания и термической обработки

- Карта действующих установок по сжиганию бытовых отходов

- График мощностей установки для сжигания бытовых отходов на 2020 год и сводный отчет

- Установки сжигания и термической обработки

- Объекты обращения с твердыми отходами

- Управление отходами

- Энергетика и климат

- Земли и воды

- Образование

- Разрешения, лицензии и регистрации

- Участие общественности и новости

- Правила и правоприменение

- Публикации, формы, карты

- О декабрь

- Важные ссылки

- Форма годового отчета установки сжигания и термической обработки (456 КБ, PDF)

- Перечень зарегистрированных установок сжигания и термической обработки (125 КБ, PDF)

- Перечень разрешенных объектов сжигания и термической обработки (150 КБ, PDF)

- Карта действующих установок по сжиганию бытовых отходов в штате Нью-Йорк (209 КБ, PDF)

- Таблица мощностей на 2020 г.