Содержание

Дробилка – что это? Виды дробилок и принципы работы

Содержание:

- Принцип работы

- Виды и классификация оборудования

- Валковые дробилки

- Конусные дробилки

- Молотковые дробилки

- Роторные дробилки

- Щековые дробилки

- Сфера приминения

- Типы устройства

- Историческая справка

- Видео

Дробилка — это специальный аппарат для механического дробления твердых материалов с целью их измельчения до необходимых фракций. Процесс дробления осуществляется за счет механического воздействия методом раскалывания, ударов или сдавливания. Оборудование данного типа работает от гидравлического или электрического привода, чем обеспечивает необходимое усилие.

Дробильные машины способны разрушать материалы в фракции размером до 5 миллиметров. Для получения фрагментов меньшего размера проводят измельчение в шредерах.

Принцип работы

В зависимости от основного предназначения выделяют различные виды установок, созданные для конкретных целей. Все они отличаются по принципу действия.

Все они отличаются по принципу действия.

Устройства могут выполнять такие методы дробления:

- Разрывание.

- Раздавливание.

- Разрезание или рыхление.

- Ударный метод: отбойные плиты, молотки.

Каждый из механизмов имеет свои конструктивные особенности, что влияет на окончательный результат. Чаще всего используют машины, которые раздавливают материал между двумя сближающимися поверхностями. Но есть и более специализированные аппараты, которые имеют свои характерные особенности.

Виды и классификация дробилок

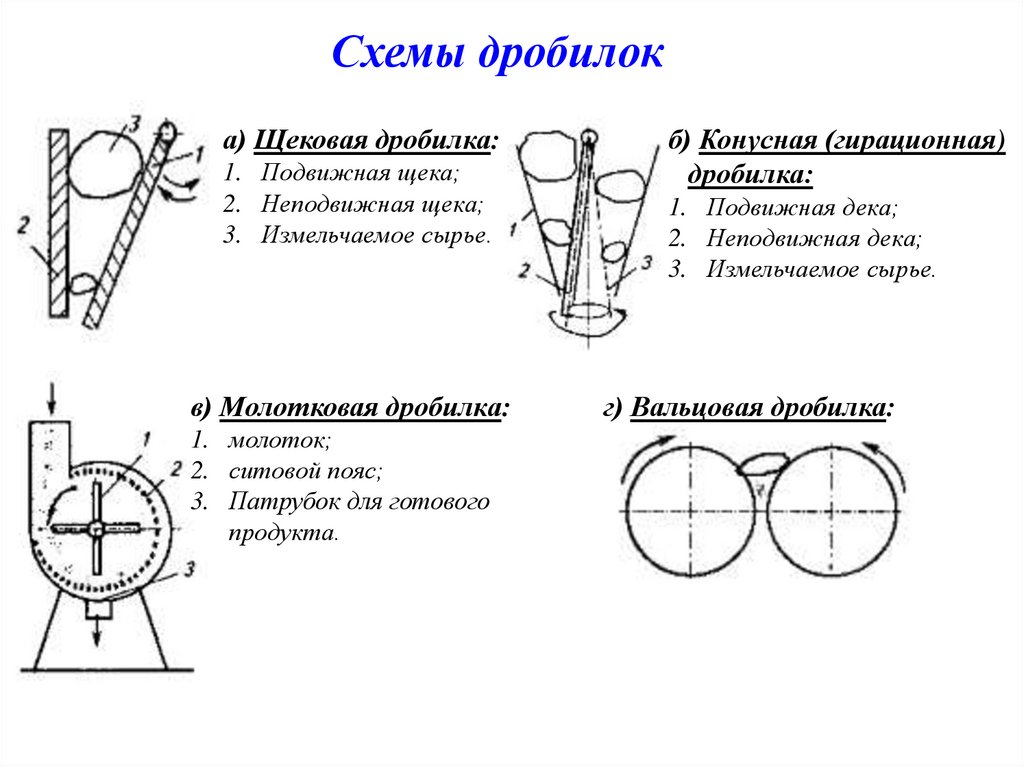

Существует классификация дробильных машин, которая позволила выделить несколько разновидностей установок в зависимости от типа их конструкции, принципа действия и сферы применения.

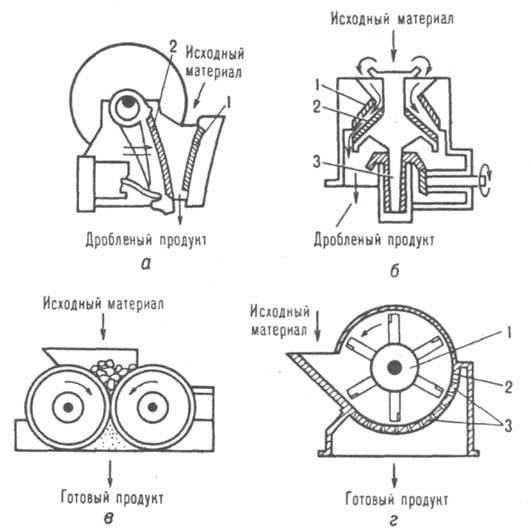

Валковые дробилки

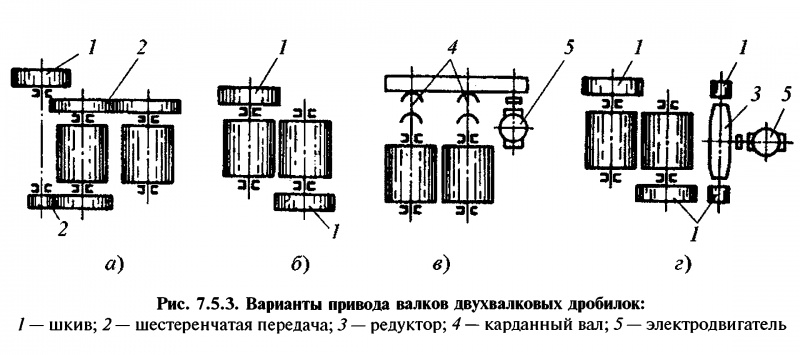

Механизм работы заключается в действии двух параллельно расположенных валов, которые осуществляют вращение навстречу друг другу. Сверху засыпается порода, которую нужно дробить. За счет вращения материал затягивается между валами, где и измельчается. Полученные мелкие фракции высыпаются снизу.

Полученные мелкие фракции высыпаются снизу.

Существуют отличия по типу валов:

- Зубчатые — используют для эффективного захвата и последующего дробления крупных кусков горных пород или руды. Под воздействием валов осуществляет раскалывание.

- Гладкие — выполняют раздавливание небольших фракций вязких и влажных материалов.

- Рифленые — промежуточный вариант между двумя предыдущими. Выполняет раздавливание и раскалывание.

Итоговая производительность валковых дробилок в большей степени зависит от крепости и размера породы. На работоспособность также влияет величина установленной загрузочной щели и скорость вращения валов.

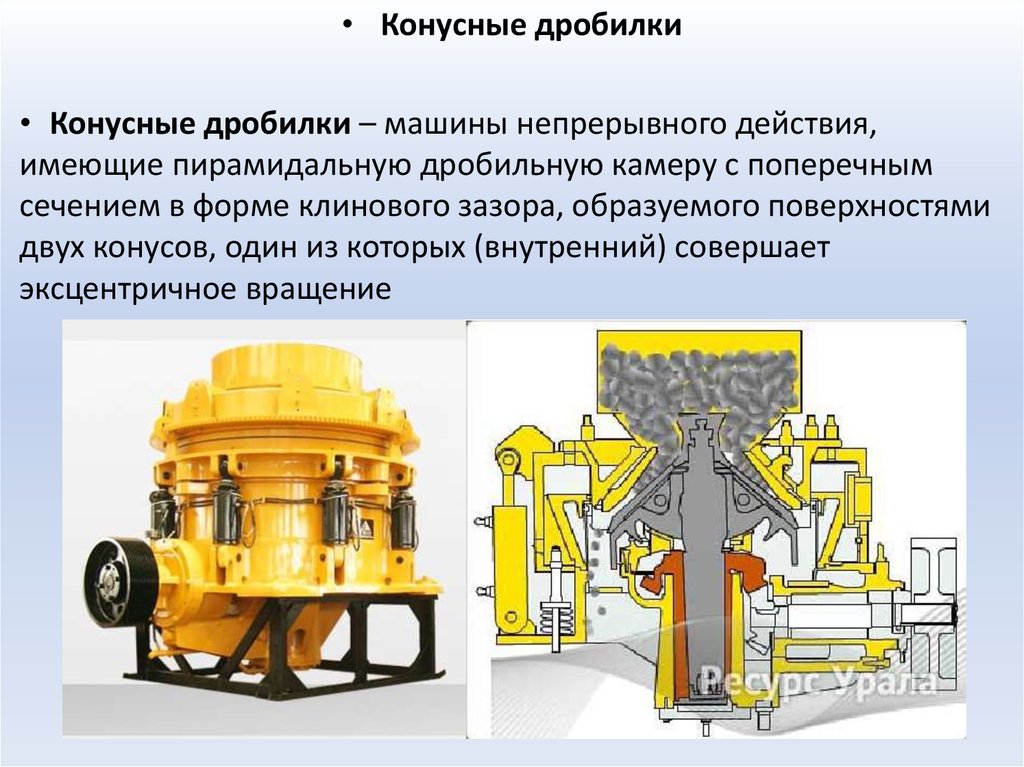

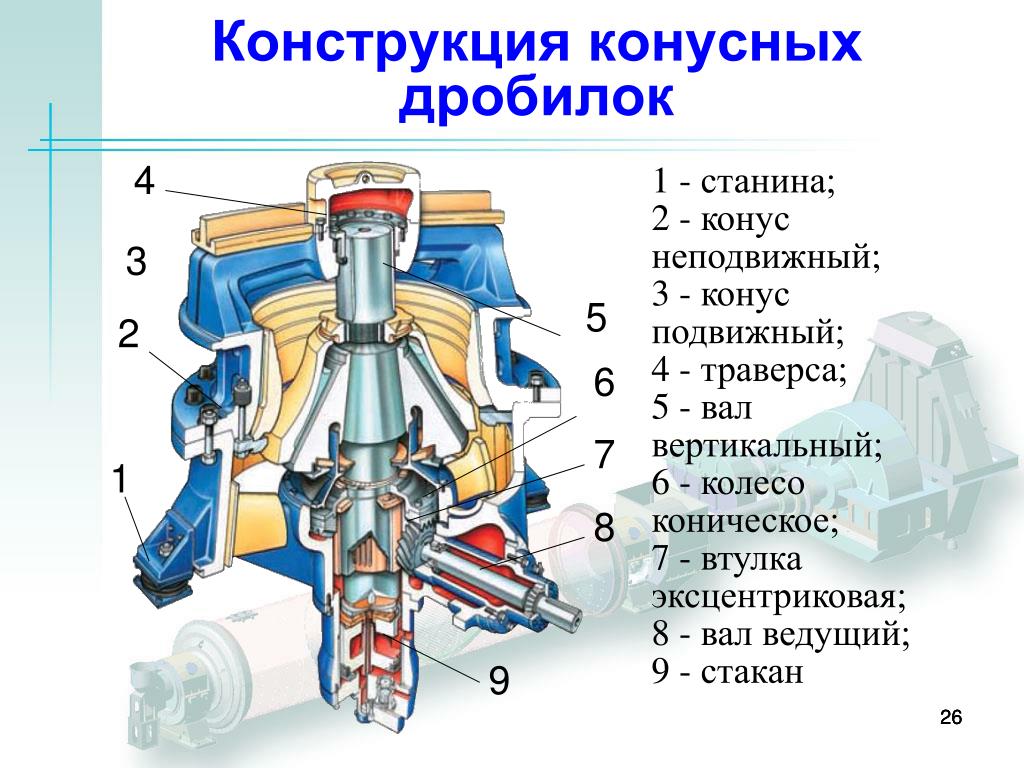

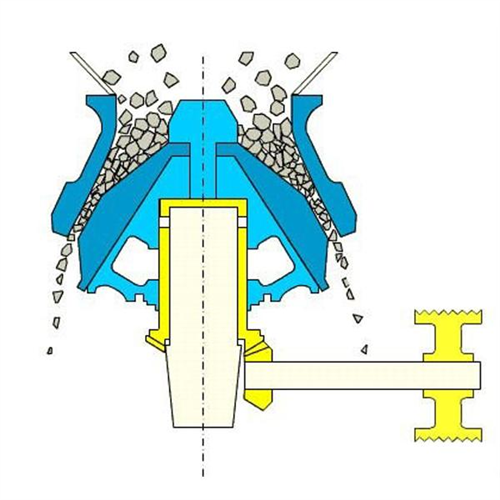

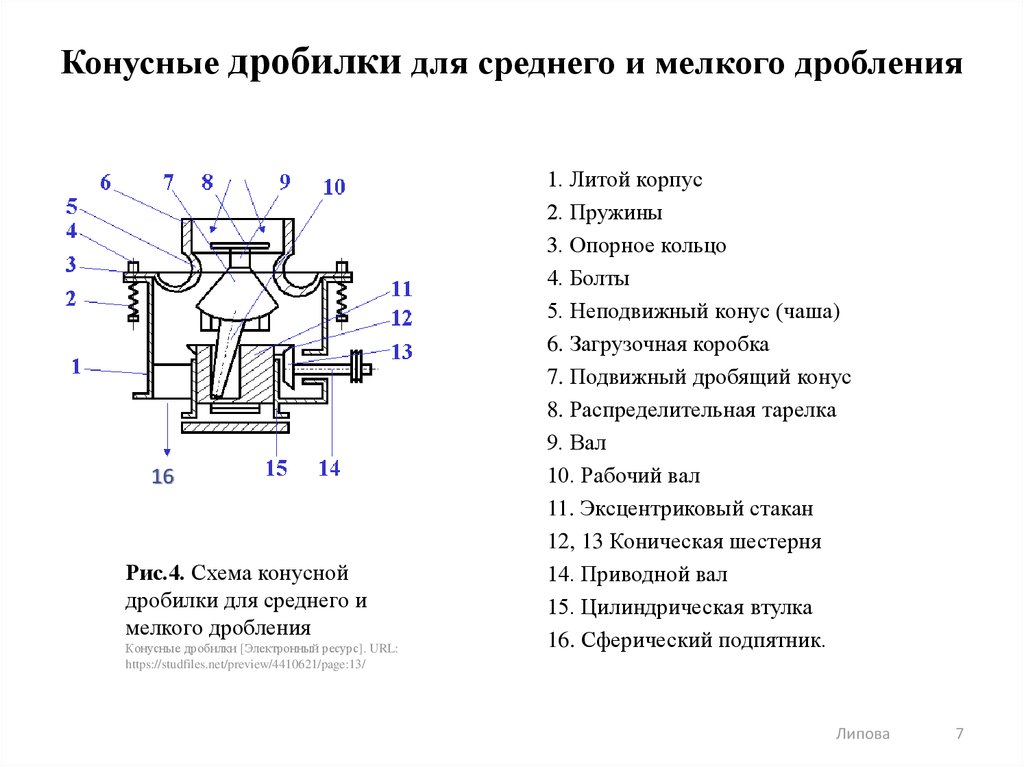

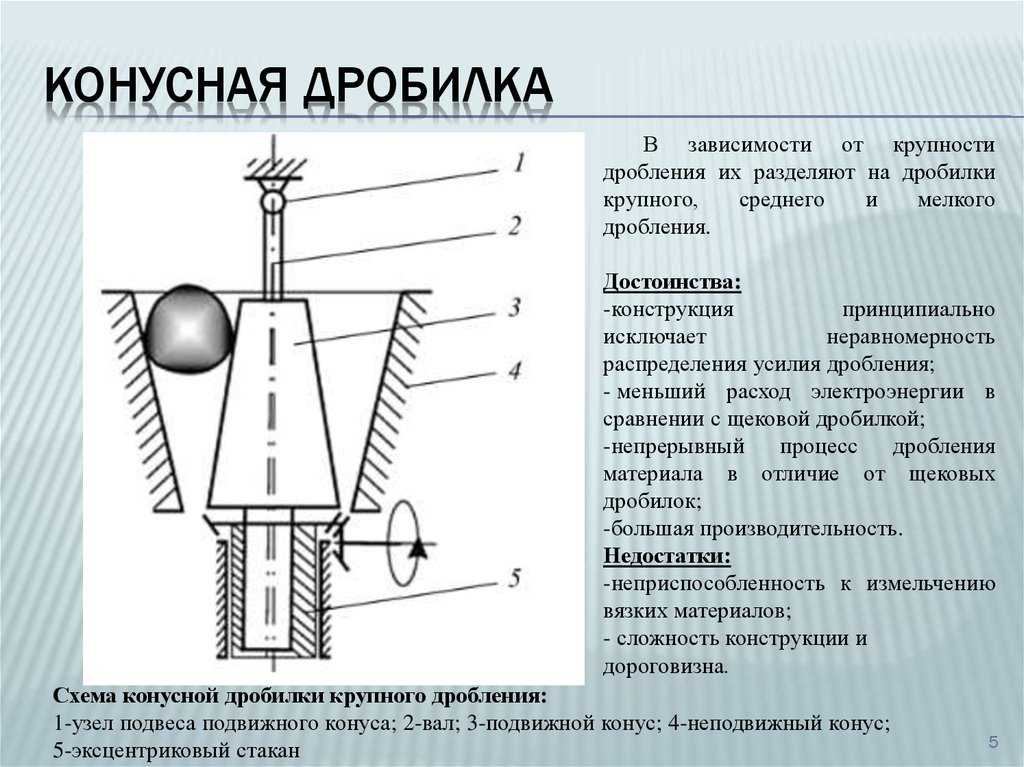

Конусные дробилки

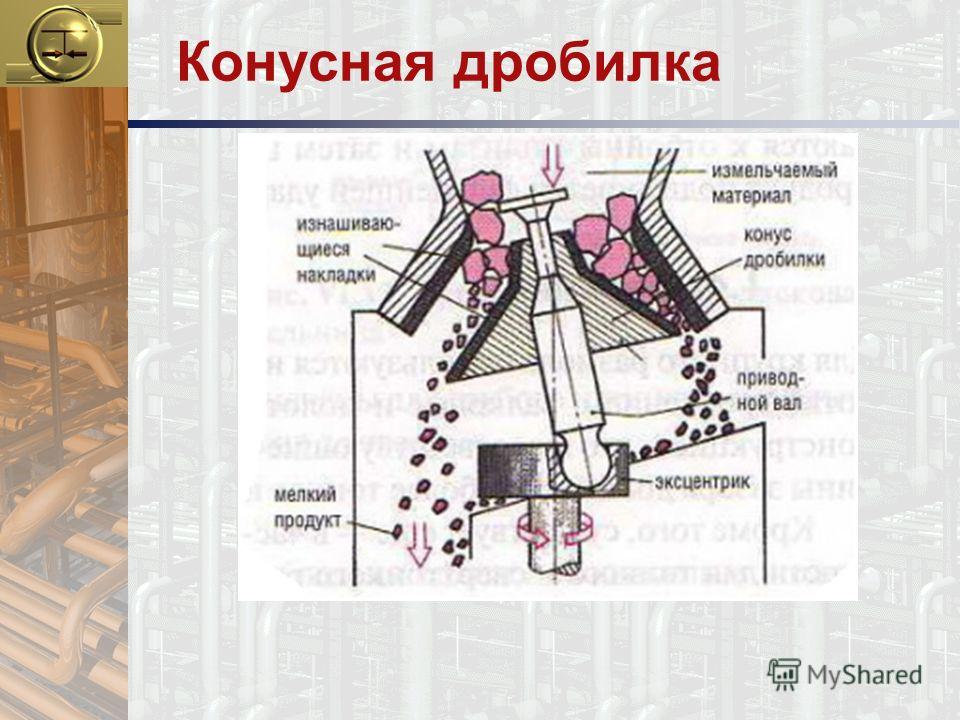

Измельчение материалов в конусной дробилке производиться в кольцевом пространстве.

Конструкция представлена внешней неподвижной конической чашей, внутри которой установлен еще один вращающийся конус. Внутренний конус осуществляет сложные вращательные движения относительно неподвижной чаши. При засыпании материала, он осуществляет дробление при сближении конусов. По факту установка раздавливает сырьё. Раздробленная масса опускается вниз установки, после чего высыпается в специальное отверстие разгрузки.

При засыпании материала, он осуществляет дробление при сближении конусов. По факту установка раздавливает сырьё. Раздробленная масса опускается вниз установки, после чего высыпается в специальное отверстие разгрузки.

Конусные дробилки имеют сложную конструкцию, что усложняет их ремонт и обслуживание. При этом устройства отличаются высокой производительностью и экономичностью в сравнении с другими типами. В зависимости от размера и конструктивных особенностей могут использоваться для дробления различных материалов.

Молотковые дробилки

Молотковые установки используют для мелкого, среднего и крупного дробления относительно хрупких материалов, таких как: уголь, гипс, асбест, известняк или мел. Измельчение осуществляется за счет механических ударов молотками, которые вращаются на высокой скорости по окружности. Соответственно порода дробится не только при воздействии молотков, но и при ударах об корпус дробилки. Полученные мелкие фракции пускаются вниз и проходят через установленные колосники.

Окончательные показатели производительности молотковой дробилки напрямую зависят от типа горной породы и ее влажности. Существует возможность настройки диаметра окончательных фрагментов благодаря регулировке расстояния щелей колосников. Также на крупность дробления влияет промежуток между концами молотков и решеткой.

Основные достоинства молотковых дробилок заключаются в их компактности, простоте конструкции и отличных показателях измельчения. Единственный недостаток – относительно быстрый износ колосников и молотков.

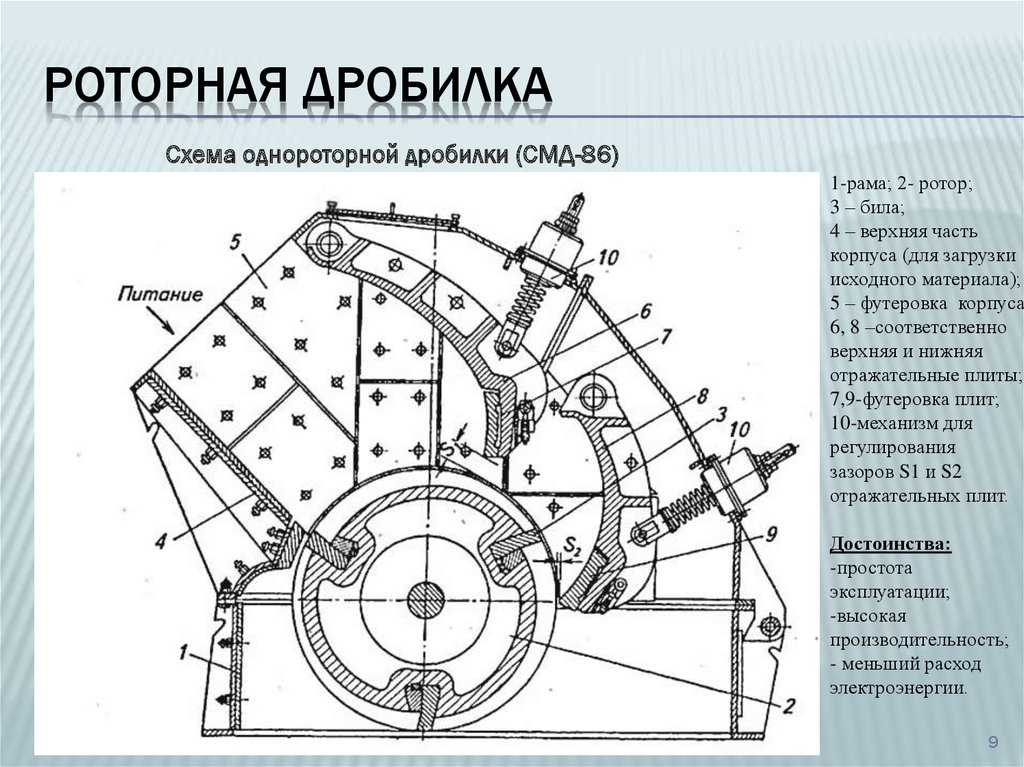

Роторные дробилки

Роторные дробилки используют для дробления относительно мягких пород с изначальным диаметром не более 10 сантиметров. Если засыпать большие фракции, существенно увеличивается нагрузка на ротор, что вызывает дисбаланс и сильное биение. Как следствие, могут быть повреждены основные технически узлы установки. Данное явление считается основным недостатком роторных дробилок. Минимизировать подобные проблемы можно за счет технических приемов по типу «воздушной подушки», что сохраняет целостность вращающегося вала.

Главная рабочая часть представлена вращающимся ротором, на котором установлены лопасти-молоты. При вращении ротора по вертикальной оси в корпусе дробилки осуществляется эффективное измельчение мягких материалов под воздействием центробежных сил. Это позволяет проводить измельчение полимеров, угля, мела и подобных пород.

Роторные дробилки имеют относительно компактную конструкцию и высокую производительность. Единственный недостаток – работа только с породами не более 100 миллиметров в диаметре.

Щековые дробилки

Конструкция установки представлена двумя рифлеными металлическими плитками, которые называют щеки. Одна из них статично закреплена, а другая совершает колебательные движения относительно первой. Некоторые модели имеют сразу два подвижных элемента, что увеличивает производительность. Процесс дробления материала осуществляется в момент сближения щек.

При удалении плит друг от друга, производят засыпание горной породы или другого материала. После сведения плит, раздробленные фракции высыпаются в щель, расположенную в нижней части щек. Существует множество моделей, которые отличаются размером и характеристиками конструкций.

Существует множество моделей, которые отличаются размером и характеристиками конструкций.

Производительность щековых установок зависит от следующих условий:

- Частоты колебательных движений плит.

- Типа горной породы, ее прочность и степени дробления.

- Объёма загруженного материала.

- Угол захвата породы.

В среднем производительно таких установок составляет 1-500 тонн в час. Все зависит от вышеуказанных моментов.

Главным достоинством щековых дробилок считается их простота конструкции, легкость ремонта и обслуживания. Но существует и недостатки, а именно большие затраты электроэнергии. Кроме того, сильные вибрации в работе, повышают износ соединений и подшипников. Иногда установка выдает неравномерные по размеру фракции, которые могут забивать рабочее пространство машины.

Сфера применения

Дробильное оборудование имеет широкий спектр применения в промышленности и народном хозяйстве. Они помогают проводить обработку горных пород, металла, древесины, резины, полимеров, почвы, ПНД, ПВД, покрышек и различных отходов.

Существуют узкоспециализированные дробилки, которые позволяют измельчать ПЭТ бутылки, соль, пленку, кору, гранит и даже кедровые шишки. Так же есть и универсальные модели, которые имеют широкую сферу применения.

Для мелкого производства или домашнего использования используют компактные мобильные дробилки, которые можно свободно перемещать. При этом на крупных комбинатах установлены огромные стационарные машины для дробления горных пород и металлов.

Без дробильной техники не может обойтись горнодобывающая промышленность, строительные фабрики, центры по переработке угля, гипса, мела и других пород. По итогу можно сказать, что сфера применения подобного оборудования действительно обширна и растет с каждым годом.

Устройство и типы

Помимо основных видов дробильных машин, существуют еще и комбинированные версии. В этом случае на одном корпусе используется сразу два типа дробления. Это может быть объединение щековой установки с роторной или молотковой. Вариаций может быть много в зависимости от назначения.

Важно отметить, что выбор определенного устройства напрямую зависит от поставленных технологических миссий. Первостепенная задача состоит в том, чтоб понять основную специфику работы аппарата. Конусные и щековые модели работают с очень прочными абразивными материалами, валковые с породами средней прочности, а ударные с ломкими и вязкими.

Историческая справка

Первый прообраз современной дробильной установки был создан в конце 15 века. Это был механизм со ставнями, работающий от гидропривода. Конструкция была представлена деревянным желобом с металлическим армированным покрытием, куда засыпалась порода. В качестве главного дробящего элемента выступали вольно падающие металлические песты с острыми наконечниками. Новый этап развития дробилок начался с появлением в 17 веке парового двигателя, что позволило создавать более прогрессивные машины.

Видео

Запись прямого эфира по использованию Дробилок

youtube.com/embed/FHFiDm3w9NA» title=»Стрим по Дробилкам от ПЗО»>

мобильная, роторная для измельчения щебня, валковая, молотковая, конусная, дробилка для бетона, щековая

Во всех промышленных отраслях, а также в повседневной жизни человека применяется различное оборудование и механизмы.

Это могут быть самодельные простые устройства или промышленные мини-агрегаты и многофункциональные крупногабаритные установки.

Среди всего многообразия оборудования дробильные устройства занимают значимое место. Дробилки нашли применение в сельском хозяйстве, строительстве, горнодобывающей, химической, пищевой, перерабатывающей промышленности.

Все оборудование, предназначенное для дробления, группируется в зависимости от показателя измельчения. Он имеет три значения – крупная, средняя и мелкая фракции.

Кроме этого, существует видовая группировка дробилок. Каждой из групп соответствует определенный дробящий механизм. Рассмотрим подробнее, какие же существуют виды дробилок.

Содержание

1 Виды

2 Применение

3 Советы при выборе

Виды

Щековая дробилка

Конструктивные особенности характеризуют различные типы дробилок:

- щековые;

- конусные;

- роторные;

- молотковые;

- центробежные;

- валковые.

Щековые дробилки – это агрегаты, в основе которых лежит принцип раздавливания материала. Конструкция состоит из двух ровных стальных плоскостей. В разных моделях одна из пластин может быть неподвижной, а вторая качающейся.

Сфера применения щековой дробилки: https://6sotok-dom.com/instrumenty/shhekovaya-drobilka.html

Также существуют щековые дробилки, в которых обе пластины подвижны. Процесс раздавливания происходит во время сближения пластин — щек. Раздробленный материал извлекают, раздвигая щеки.

Конусная дробилка

Конусные дробилки – это механизмы, принцип работы которых состоит на основе эффекта раздавливания и разлома материала. Агрегаты данного типа позволяют получать материалы различных степеней помола.

Агрегаты данного типа позволяют получать материалы различных степеней помола.

Единое конструктивное решение и принцип работы объединяет все разновидности конусных дробилок.

Дробящим механизмом является конус, который жестко крепится на валу. Его нижняя часть помещена в специальную емкость — эксцентриковый стакан.

Движение производится за счет работы электрического мотора. Во время вращения стакана дробильный конус также выполняет круговое качание. В результате в емкости размельчается загруженный материал.

Достоинством данного вида оборудования являются:

- высокая производительность;

- непрерывность работы;

- возможность дробления на различные фракции.

Роторная дробилка

Роторные дробилки – оборудование для измельчения мягких, малоабразивных материалов, а также особых прочных материалов. Это механизмы ударного действия.

Основным узлом является мощный ротор. На него прочно крепятся стальные сменные молоточки — билы.

Материал для дробления загружают сверху. Дробление производится за счет вращения ротора.

Роторные дробилки отличаются простотой конструкции, быстродействием и высокой производительностью. Однако ударные элементы быстро приходят в негодность.

Принцип действия дробилки для дерева: https://6sotok-dom.com/instrumenty/drobilka-dlya-dereva.html

Молотковые дробилки по назначению и конструктивному исполнению схожи с роторными дробилками. В отличие от них молоточки на роторе крепятся шарнирно.

Вал молотковой дробилки

Оборудование такого типа незаменимо для дробления хрупких материалов таких как:

- известняк;

- соль;

- гипс;

- асбестовые материалы;

- мел;

- уголь.

Дробление материала производится ударными молоточками, вращающимися с большой скоростью. Конструктивное решение механизмов позволяет производить регулировку ширины отверстия для загрузки. Это позволяет настроить оборудование на определенную фракцию дробления.

Достоинствами молотковых дробилок является:

- простота конструкции;

- небольшие габаритные размеры;

- отличная степень дробления;

- измельчение материалов определенной фракции.

Однако при всех достоинствах существует небольшой срок годности основных деталей – молоточков и колосников.

Центробежная дробилка

Центробежные дробилки — это оборудование ударного способа измельчения материала. Основным элементом такого вида механизмов является ускоритель.

Дробление происходит под действием центробежной силы, вращающей материал вокруг оси ускорителя и направления его на отражательную плиту. Размер дробления регулируется скоростью удара частиц.

Достоинствами центробежных дробилок являются:

- высокая производительность;

- небольшие габариты и вес;

- снижение затрат при эксплуатации.

Валковая дробилка

Валковые дробилки – это механизмы, основным принципом действия которых является раздавливание.

Конструкция состоит из параллельных валов, расположенных в горизонтальной плоскости. Они вращаются навстречу друг другу. Материал раздавливается, проходя между валами.

Основной характеристикой валковых дробилок являются технические данные валов – диаметр и длина.

Применение

Дробящие механизмы применяют в зависимости от особенностей конструкции и функциональных предназначений.

Они могут быть мини-установками или составлять целые агрегаты, а также мобильные установки. Особенно востребованным оборудованием стали дробилки в сельском хозяйстве.

Различные процессы требуют применение специального оборудования:

- В сельском хозяйстве незаменимыми стали всевозможные зернодробилки. Их применяют для дробления фуражного зерна, а также для измельчения грубых и сочных кормов. Одним из таких механизмов является, например, Молотковый измельчитель Фермер. Он предназначен для дробления любого зерна и початков кукурузы. В животноводстве для приготовления костной муки кости дробят, применяя измельчители разных модификаций.

При изготовлении кормов применяются двухвалковые дробилки.

При изготовлении кормов применяются двухвалковые дробилки. - В пищевой промышленности дробилки применяют для дробления зерна и размалывания солода. Широко применяются ударные дробилки при производстве растительного масла, а также при пивоварении.

- В горной промышленности используют преимущественно конусные дробилки, а также дробилки редукционного дробления КРД, крупного и среднего дробления. Их применяют в качестве дополнительного дробления крупных пород. Основной характеристикой дробилок КСД и КМД является диаметр конуса. Для промышленных агрегатов он составляет от шестисот до трех тысяч миллиметров. Также эффективными при разработке горных пород будут центробежные и валковые дробилки.

- В химической промышленности, а также при утилизации шин дробилки используют для дробления резины и других материалов.

- Строительство нуждается в большом количестве каменных материалов. Щебень, гравий и песок входят в состав бетона. Щебень получают путем дробления специальных пород.

Дробилки для зерна: https://6sotok-dom.com/instrumenty/drobilka-dlya-zerna.html

Советы при выборе

При планировании той или иной покупки возникает вопрос о правильности выбора. Что следует учитывать, приобретая оборудование?

Довольно часто в подсобном хозяйстве применяются простые дробилки, изготовленные своими руками. Однако наступает момент, когда возникает желание замены самодельных приспособлений на промышленные образцы.

Ассортимент велик. И необходимо выбрать именно ту модель, которая будет удовлетворять всем требованиям. Поэтому следует точно представить те задачи, которые необходимо будет решать. Каждый механизм имеет определенные технические характеристики, по которым легко сделать выбор.

Особое внимание следует обратить на необходимое напряжение. Довольно часто для дробилок требуется напряжение 380В. Не гонитесь за дешевизной. На выбор не должна влиять стоимость оборудования. Не всегда самые низкие цены соответствуют качеству товара.

- Автор: DmitriiG

- Распечатать

Оцените статью:

(1 голос, среднее: 5 из 5)

Поделитесь с друзьями!

Виды дробилок пластика и полимеров — молотковая и щековая дробилка и другие типы | ПластЭксперт

Виды дробилок

Описание этого вида машин для переработки

Дробилками называются агрегаты, предназначенные для измельчения твёрдых материалов, например горных пород, минералов, стекла, полимерного или стеклянного и прочего вторсырья и прочих отходов. Основные варианты конструкций таких машин детализированы в ГОСТ 14916-82 «ДРОБИЛКИ. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ».

Дробилки в общей классификации подразделяются по принципу работы. Ниже перечислены основные варианты конструкций этих машин:

-

агрегаты роторные; -

молотковые дробилки; -

дробилки щековые; -

конусные дробилки; -

валковые машины; -

центробежные аппараты.

В данной статье описано оборудование для измельчения пластиковых изделий, а также материалов из термоэластопластов, РТИ, композитов.

При вторичной переработке пластмасс дробилки делят на шредеры и машины крупного (до 100-300 мм), среднего (25-100 мм) и мелкого (5-25 мм) дробления. Первый класс получает измельченные частицы размером 100-300 мм, второй — 25-100 мм и, наконец, третий – 5-25 мм. Также на производствах применяют измельчители для получения более мелких фракций, например размером частиц 2-5 мм, а также мельницы. Рассмотрим основные виды дробильных машин для пластиков подробнее.

-

Шредеры

Шредером называют ножевую валковую дробилку, которая способна перерабатывать очень толстостенные продукты (до нескольких десятков мм толщиной), а также отходы пусков и наладки технологического оборудования (сливы, «лепёшки», брака экструзии). Это тихоходные агрегаты высокой мощности и большим крутящим моментом.

Кроме дробления пусконаладочного брака и толстостенных изделий шредеры применяются для измельчения изношенных шин и других РТИ, автомобильных комплектующих, кабелей, прочих крупногабаритных отходов как пластиковых, так и из прочих материалов. Шредеры могут быть одновальные и многовальные, последние – более сложные и дорогие агрегаты для более качественного и однородного измельчения.

Роторные дробилки

Рабочим инструментом роторных дробилок, наиболее часто применяющимися для переработки пластмасс, является ротор, который вращается с высокой скоростью. Такая машина осуществляет измельчение при помощи ударов ножей расположенных на роторе. Для лучшего измельчения используют ножи или отражательные плиты и на неподвижной стороне рабочей области дробилки.

Измельчаемые кусочки пластика ударяются о ножи и об отражательные плиты многократно до получения нужного размера частиц. Затем доведенные до нужной кондиции гранулы просыпаются в накопитель через калиброванные отверстия специальной сетки.

Роторные или роторно-ножевые дробилки называются в промышленности также «измельчитель пластмасс роторный» или ИПР. Они предназначены для переработки большого ассортимента полимеров, как термопластов, так и реактопластов. При помощи такого оборудования затруднительно измельчать тонкостенные изделия, особенно пленки.

Этот вид дробилок часто изготавливается небольшого размера и в мобильном исполнении. В этом случае удобно перемещать агрегат по цеху от одной единицы оборудования к другой.

Молотковые дробилки

Измельчение в молотковой дробилке происходит за счет ударов закрепленных при помощи шарниров на вращающемся роторе молотков. Также, как и в роторно-ножевой машине, части полимера или другого материала измельчаются в том числе ударяясь о плиты, расположенные внутри на корпусе агрегата.

Молотковая дробилка редко применяется для переработки пластмасс. Как правило она используется при измельчении деталей из малоабразивных и волокнистых материалов. Размер частиц после дробления на такой машине находится в диапазоне 0,5-10 мм в зависимости от исполнения машины.

Размер частиц после дробления на такой машине находится в диапазоне 0,5-10 мм в зависимости от исполнения машины.

Щековые дробилки

Измельчение в такой машине происходит путем сжатия исходной детали между щеками за счет деформации раздавливанием и изгибом. При этом одна из щек дробилки как правило неподвижна, другая приводится в движение от подключенного механизма. При движении щёк навстречу перерабатываемые части раздавливаются, а при обратном движении – материал выпадает в накопитель. В случае, если размер частиц еще недостаточно мал, они попадают в следующий цикл работы агрегата.

Щековые дробилки применяются как отдельно, так и в связке с конусными дробилками. Это позволяет существенно сократить размер получаемых частиц. Щековые агрегаты применяется для твердых, хрупких и абразивных материалов и почти не используются для пластмасс и композитов.

Конусные дробилки

В агрегатах этого типа измельчение происходит при помощи сжатия перерабатываемого материала между конусами, которые расположены друг в друге. При этом дробление происходит внутри неподвижной конусной полости другим конусом, который производит круговое качание или так называемое гирационное движение. В точке сближения конусов, измельчаемый компонент разламывается под воздействием давления и деформаций изгиба, а затем выпадает при раскрытии конусов.

При этом дробление происходит внутри неподвижной конусной полости другим конусом, который производит круговое качание или так называемое гирационное движение. В точке сближения конусов, измельчаемый компонент разламывается под воздействием давления и деформаций изгиба, а затем выпадает при раскрытии конусов.

В зависимости от исполнения конусные дробилки применяются для измельчения абразивных, прочных материалов, в том числе строительных, горных пород, минералов, керамики, стекла, огнеупоров и т.д. Эти машины используются в цементной и прочих направлениях строительной отрасли.

Валковые дробилки

В валковой дробилке измельчение материала достигается путем его сжатия между параллельными цилиндрическими валками, вращающимися навстречу друг другу. Другим вариантом является сдавливание частиц между валком и неподвижной плитой.

Этот вид измельчающих машин работает за счет сил трения. Валки втягивают частицы перерабатываемого материала в случае, если их размер частиц составляет около 5 процентов от диаметра валков.

Центробежные дробилки

Такие машины используются для получения очень мелких частиц измельченного материала с высокой степенью однородности. Суть ее работы заключен в разгоне элементов измельчаемого материала внутри агрегата и дробление под действием центробежной силы Частицы на высокой скорости бьются об элементы внутренней полости агрегата и измельчаются.

Щековые дробилки: принцип работы и производительность

Добытые в карьерах и шахтах полезные ископаемые (уголь, гранит, руда и другие) не сразу готовы к употреблению. Как правило, их надо измельчить. Для этого применяются дробилки и мельницы. Измельчают при помощи дробилок также сухие ветки деревьев, корма для животных, строительные отходы — кирпич, камень, бетон.

Первые дробильные механизмы появились еще в XV веке. Песты с железными наконечниками толкли породу в обшитом металлом деревянном желобе. Такие дробилки приводились в действие водяным колесом. Появление более мощных двигателей — паровой машины, двигателя внутреннего сгорания сделали возможным применение и новых принципов — растирание, раскалывание и др.

Появление более мощных двигателей — паровой машины, двигателя внутреннего сгорания сделали возможным применение и новых принципов — растирание, раскалывание и др.

Современные дробилки делятся на: щековые; конусные; молотковые; центробежные; роторные; валковые.

Щековая дробилка: большой и мощный агрегат

Своим названием щековая дробилка обязана принципу работы. Движение ее рабочих элементов похоже на жевание.

Многие из нас в детстве пользовались простейшей щековой дробилкой. Это — дверь. Если ее открыть, в щель между торцом и рамой положить орех, а затем закрывать, с орехом произойдет то же, что с материалом в щековой дробилке: он расколется.

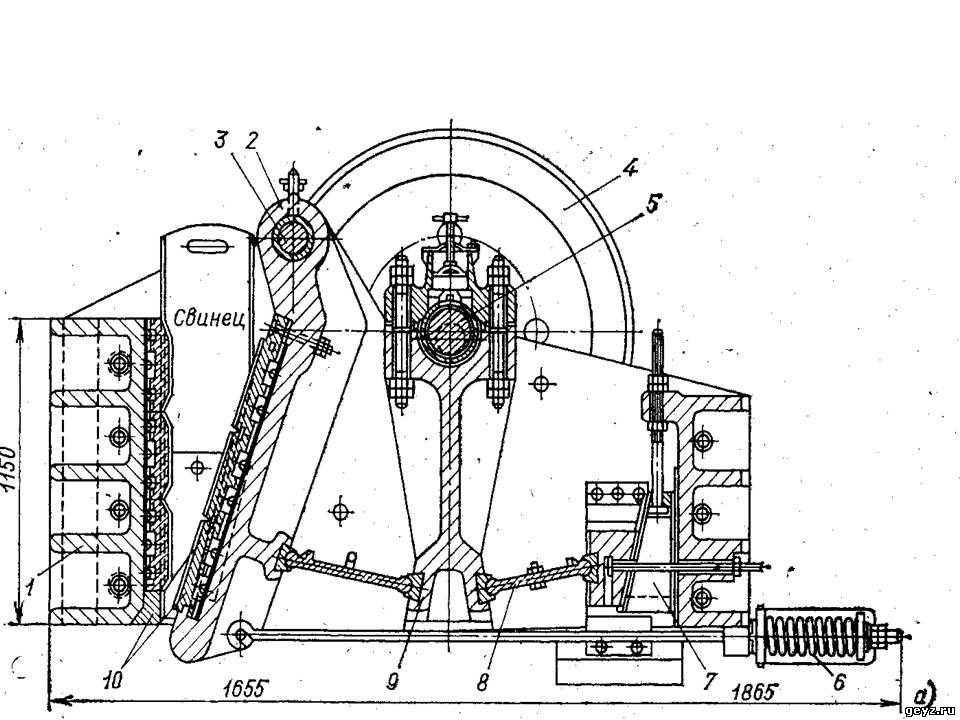

Как же устроена щековая дробилка? Одна из металлических плит — щек — неподвижно прикреплена к стенке камеры дробления. Другая — подвижная – наклонена под острым углом. Вверху между ними — широкий вход (загрузочное окно). Внизу — разгрузочная щель. Общее строение агрегата показано на чертеже щековой дробилки (Рис. 1): 1 – неподвижная щека, 2 – подвижная щека, 3 – шатунный механизм, 4 – маховое колесо, 5 – приводной двигатель.

1): 1 – неподвижная щека, 2 – подвижная щека, 3 – шатунный механизм, 4 – маховое колесо, 5 – приводной двигатель.

Рисунок 1. Схема щековой дробилки: 1 — неподвижная щека, 2 — подвижная щека, 3 — шатун, 4 — маховик, 5 — привод.

По траектории движения подвижной щеки машины делятся на дробилки с простым и со сложным качанием. (Ниже приведены схемы щековых дробилок).

Рис. 2Рис. 3

Наиболее распространены агрегаты с простым качанием. В них, как правило, верхняя часть подвижной плиты закреплена на оси, а нижняя соединена с шатуном (рис. 2) или штоком гидравлического поршня (рис. 3). Те совершают возвратно-поступательные движения, заставляют плиту качаться и дробить породу.

На дробилках с простым движением применено интересное техническое решение: угол между распорными плитами 165°-175°. В результате при их движении усилие прижатия щек выходит в 15 раз больше, чем шатун прикладывает для привода плит. Это позволяет дробить очень твердые материалы, например, шлаки ферросплавного производства. Такие щековые дробилки очень прочные. Из-за того, что форма движений направлена на раздавливание, а не стирание материала, их брони мало склонны к абразивному износу.

Такие щековые дробилки очень прочные. Из-за того, что форма движений направлена на раздавливание, а не стирание материала, их брони мало склонны к абразивному износу.

Бывает, на оси крепят нижнюю часть щеки, а качается верхняя (рис. 4). Но такие конструкции встречаются редко: они малопроизводительны.

Рис. 4Рис. 5

Наиболее распространена сейчас щековая дробилка со сложным качанием (рис. 5). Она отличается тем, что верхняя часть подвижной щеки соединена с эксцентриковым валом и описывает окружности. А нижняя прикреплена к фиксирующему устройству и движется по эллипсу. Такая дробилка не только дробит, но и перетирает материал. Давящее движение направлено по касательной вниз. Подвижная щека не только разрушает, но одновременно «затягивает» новые порции сверху и выталкивает продукт вниз. Это повышает производительность, препятствует «зависанию» вязкого материала.

Из-за цикличности процесса приводной электродвигатель загружен неравномерно. Например, специалисты компании Telsmith нашли прекрасное решение этой проблемы. Так щековые дробилки Telsmith серии Iron Giant снабдили агрегаты маховыми колесами с высокой инерционностью. Вопреки возражениям скептиков такие колеса не только защищают привод от износа, но и экономят электроэнергию. Более подробно об этом читайте в нашей статье «Камень точит инженерная мысль».

Например, специалисты компании Telsmith нашли прекрасное решение этой проблемы. Так щековые дробилки Telsmith серии Iron Giant снабдили агрегаты маховыми колесами с высокой инерционностью. Вопреки возражениям скептиков такие колеса не только защищают привод от износа, но и экономят электроэнергию. Более подробно об этом читайте в нашей статье «Камень точит инженерная мысль».

Ведущие производители придают щекам криволинейную форму. Исследования показывают, что в таком случае на 10-20% возрастает производительность. Также это техническое решение позволяет в нижней части камеры создать зону, где щеки параллельны. В результате растет однородность продукта.

Чтобы рабочие поверхности щек быстро не износились, их защищают футеровкой — плитами из сверхтвердой и прочной стали. В ней содержание марганца часто превышает 16%.

Применение щековой дробилки возможно на всех этапах переработки. Величина дробимого материала может достигать 1500 мм, а мелкой фракции продукта – 10 мм.

Виды щековых дробилок

По приспособленности к перемещению щековые дробилки делят на стационарные (установленные в помещениях, на стационарных заводах) и мобильные. Самое существенное различие между ними — в массе, размерах и связанной с этим производительности.

Стационарные могут перерабатывать 1200 и более т материала в час. Машины на гусеничном или колесном шасси – в 2-5 раз меньше. Но они незаменимы для выполнения краткосрочных работ или, когда надо срочно нарастить производительность стационарного завода.

Подробно о преимуществах стационарного и мобильного оборудования для переработки нерудных материалов читайте в нашей статье «Варианты успеха от Metso».

Дробилки, о которых мы рассказали в статье, предназначены для переработки больших объемов материала, и поставляются в Украину, в основном, из-за рубежа. А вот для тех ситуаций, когда нужно дробить небольшие объемы материала, маленькие мастерские предлагают такой вариант, как “щековая дробилка – своими руками”.

Агрегат прост по конструкции и неприхотлив в эксплуатации. Человек, имеющий навыки в слесарных и монтажных работах, может изготовить щековую дробилку из подручных материалов. А большие, производительные и надежные машины создают только на крупных, хорошо оснащенных машиностроительных предприятиях.

Дробилки и процесс дробления: виды, особенности, преимущества, типы

Дробление это процесс механического разрушения твердого сырья (более широкий термин дезинтеграция).

Дроблению подвергают твердые полезные ископаемые, строительные материалы, химическое сырье, абразивные материалы, твердое вторичное сырье, некоторые виды растительного сырья. Среди всех видов сырья, которое подвергается дроблению, доминируют руды черных и цветных металлов и нерудные полезные ископаемые (уголь, граниты, известняки). По приближенной оценке, ежегодно в мире подвергают дроблению 2,5 — 3 млрд. тонн твердого сырья.

Очевидно, что дробить твердое сырье необходимо для получения из него кусков меньшей крупности по сравнению с исходным материалом, поскольку изначально этот материал, например добытая в карьере руда, может быть весьма крупным – с кусками размером до 1-1,5 м.

Операции дробления, как правило, применяют в связке с процессами классификации по крупности (грохочением) твердого сырья.

Операции дробления, как и другие методы дезинтеграции, применяют в основном для решения следующих задач:

- Для последовательного уменьшения крупности полезных ископаемых до размеров 3-15 мм перед операциями тонкого измельчения и обогащения полезных ископаемых.

- Для получения сырья той крупности, которая необходима непосредственным потребителям, например, при производстве строительного щебня, абразивных материалов, а также при подготовке твердых видов топлива и компонентов металлургической шихты.

- Для подготовки твердых промышленных и бытовых отходов к операциям их глубокой переработки на вторичные продукты.

- Процесс дробления осуществляют с применением специальных машин – дробилок. Материал разрушается в дробилках в результате приложения сил сжатия, сдвига, удара или их комбинации.

Щековые дробилки

Одни из самых старых типов дробилок, применяемых до сих пор – дробилки щековые (ДЩ). Дробление в них осуществляется преимущественно за счет сил сжатия. Конструкция ДЩ; характеризуется простотой и надежностью в эксплуатации. Дробильный узел ЩД состоит из неподвижной и подвижной плит (щек). Последняя осуществляет возвратно-поступательные движения (качания) в сужающемся книзу пространстве. Несколько более сложные модификации щековых дробилок – дробилки со сложным движением щеки (ЩДС) сочетают возвратно-поступательные и эллиптические колебания щеки, что облегчает транспортировку материала вниз по дробящей камере и, кроме того, обеспечивает приложение к дробимому материалу комбинаций усилий сжатия и сдвига, улучшая энергоэффективность процесса дробления.

Конусные дробилки

Другой распространенный тип дробилок – конусные дробилки (КД). Дробление в КД осуществляется за счет приложения сил сжатия и частично сдвига, формируемых в дробящей камере конусной формы, внутри которой совершает «обкатывание» пространства дробящий конус, подвешенный в своей верхней точке, и приводимый в движение посредством эксцентрикового механизма, расположенного под нижней кромкой дробящего конуса.

В горно-перерабатывающей промышленности свыше 90% всех применяемых дробилок – это щековые и конусные дробилки. Принципиальной особенностью дробления в ДЩ и КД – это их ограниченные возможности по степени сокращения крупности дробимого материала. Обычно степень сокращения в них не превышает 4-5. Поэтому в традиционных схемах рудоподготовки используют три, а иногда четыре последовательные стадии дробления.

Сравнительно новыми энергоэффективными принципами дробления полезных ископаемых, реализующими принципы разрушения материала; за счет усилий сдвига и частично сжатия, являются дезинтеграция в конусных вибрационных (инерционных) дробилках типа КИД и в пресс-валковых дробилках высокого давления. В таких дробилках можно добиться степени сокращении крупности материала в 5-10 раз. Таким образом, иногда удается заменить две стадии дробления или стадию дробления и измельчения на одну технологическую операцию, или существенно понизить среднюю крупность мелкодробленого материала.

Молотковые дробилки

Для дробления менее прочного материала, чем массивное рудное сырье, или для дробления неоднородного материала применяют роторные дробилки. Самым распространенный тип быстроходных роторных дробилок это молотковые дробилки (МД), у которых дробящими элементами являются свободно подвешенные на горизонтальном валу пластинчатые била (молотки), изготовленные из ударно-прочных сортов стали. МД применяют для дробления сравнительно мягких горных пород – гипса, известняка, или для дробления различных типов твердых бытовых отходов. Тихоходные роторные дробилки представлены преимущественно зубчатыми машинами, используемыми для разрушения, например, фрагментов отходов железобетона или старых автомобильных покрышек.

Дробление твердого сырья, в частности полезных ископаемых, это весьма энергозатратный процесс. Кроме того, дробилки в ходе эксплуатации нуждаются в систематической замене изношенных металлических футеровок и дробящих элементов.

Литература

- Перов В.А., Андреев Е.Е., Биленко Л.Ф. Дробление, измельчение, грохочение полезных ископаемых. — М.: Недра, 1990. — 300 с.

- Вайсберг Л.А., Зарогатский Л.П., Туркин В.Я. Вибрационные дробилки. Основы расчета, проектирования и технологического применения / Ред. Л.А. Вайсберг СПб.: ВСЕГЕИ. 2004. — 306 с. ISNB 93761-061-X

- Вайсберг Л.А., Картавый А.Н., Коровников А.Н. Просеивающие поверхности грохотов. — СПб.: ВСЕГЕИ. 2005. — 252 с. ISNB 5-8198-0074-5

- Федотов К.В., Никольская Н.И. Проектирование обогатительных фабрик. — М.: Горная книга, 2012. — 366 с. ISBN 978-5-98672-282-5

- Блехман И.И. Теория вибрационных процессов и устройств. – СПб., ИД «Руда и Металлы», 2013. – 640 с. ISBN 978-5-98191-074-6

- Вайсберг Л.А., Устинов И.Д. Промышленное и лабораторное оборудование для обогащения природного и техногенного сырья // Обогащение руд, 2010, № 5, с. 25-28. ISSN 0202-3776

Принцип действия щековой дробилки — устройство и назначение

Щековая дробилка – специализированное оборудование, которое широко используется в горно-перерабатывающей промышленности в первичном цикле рудоподготовки.

С помощью щековых дробилок выполняют дробление хрупких горных пород средней и высокой твердости. Небольшие щековые дробилки могут применяться также при производстве щебня для подстилающих слоев второстепенных дорог. Познакомимся более подробно с тем, как устроена и как работает щековая дробилка.

Назначение дробилок и их основные характеристики

Щековые дробилки – проверенные временем универсальные машины, предназначенные для дезинтеграции разных материалов. Они могут применяться при переработке руд черных и цветных металлов, угля, нерудных ископаемых и многих других горных пород. На рынке представлены модели оборудования, способные работать с исходным материалом крупностью до 1500 мм и могут сокращать в один прием крупность куска в 3 — 5 раз. Они могут выполнять разные виды дробления в зависимости от размера питания:

-

крупное: 1500-350 мм; - среднее: 350-100 мм;

- мелкое: 100-20 мм.

Степень дробления в щековых дробилках зависит от типа перерабатываемого сырья. Щековые дробилки, работающие на горно-обогатительных комбинатах, редко позволяют получить степень сокращения крупности более 3. Оборудование устойчиво работает с большинством природных материалов, не требует их предварительной просушки, подготовки.

Щековые дробилки, работающие на горно-обогатительных комбинатах, редко позволяют получить степень сокращения крупности более 3. Оборудование устойчиво работает с большинством природных материалов, не требует их предварительной просушки, подготовки.

Крупность конечного продукта определяется размером выходного отверстия. В процессе дробления зачастую получают некоторое количество кусков пластинчатой формы. Содержание пластинчатых кусков в готовом продукте зачастую находится в диапазоне 20-40%.

Среди основных технических характеристик щековых дробилок выделяют:

-

Максимальная крупность исходных кусков горных пород. Определяет, с материалами каких размеров может работать модель. - Размеры загрузочного отверстия напрямую связаны с допустимой крупностью исходного питания.

- Ширина разгрузочной щели. Влияет на крупность готового продукта.

- Производительность. Измеряется в м куб./ч и указывает, количество готового продукта, который сможет выдать оборудование за 1 час непрерывной работы.

- Мощность двигателя. Указывает на энергопотребление оборудования. В среднем оборудование потребляет 0,3-1,1 кВт*ч энергии при обработке 1 тонны материала. Некоторые типы передвижных дробилок комплектуются дизельными агрегатами.

Также к техническим характеристикам оборудования относят его массу и габариты.

Принцип работы щековой дробилки

Принцип действия щековой дробилки построен на раздавливании материала рабочими поверхностями, так называемыми щеками. В месте соприкосновения возникает повышенное усилие сжатия и частично сдвига, что и приводит к дроблению породы. В рабочем процессе одна щека закреплена неподвижно. Вторая же закреплена на валу и приводится в действие возвратно-поступательным механизмом, который и обеспечивает ее качание. В рабочем процессе участвуют только щеки: боковые стенки дробильной камеры выполняют исключительно функцию ограничителя.

Привод шатуна соединяется с двигателем через клиноременную передачу. На другом конце вала закреплен маховик, который также выполняет функцию противовеса шкива. Оператор может выполнять регулировку положения нижнего края подвижной щеки по горизонтали при помощи механического или гидравлического привода. В результате задается требуемый размер выходной щели и размер готового продукта.

На другом конце вала закреплен маховик, который также выполняет функцию противовеса шкива. Оператор может выполнять регулировку положения нижнего края подвижной щеки по горизонтали при помощи механического или гидравлического привода. В результате задается требуемый размер выходной щели и размер готового продукта.

Так устроена простейшая щековая дробилка. Также получили применение модели дробилок не только с простым, но и со сложным (эллиптическим) качанием щеки. Они передают на породу дополнительное усилие сдвига. Сравнительно недавно на рынке также появились дробилки, совмещающие в себе не только возвратно-поступательное движение щек, но и вибрационное воздействие. Виброщековые дробилки эффективно справляются с разрушением даже очень прочных материалов.

Особенности конструкции дробилки

Несмотря на то, что устройство щековой дробилки достаточно простое, к ее конструкции предъявляется ряд серьезных требований:

-

работа оборудования должна осуществляться исключительно от собственного привода: электрического, дизельного; - все поверхности, которые находятся в непосредственном контакте со смазочным маслом, должны иметь надежную защиту от попадания пыли;

- дробилка должна выдерживать непрерывный режим работы с несколькими непродолжительными технологическими остановками;

- предотвращение выброса материала из дробильной камеры;

- обеспечение защиты важных узлов и деталей от случайного попадания посторонних недробимых тел;

- возможность подсоединять к оборудованию систему аспирации

Соблюдение этих требований производителем – залог стабильной и продолжительной службы дробилки без поломок и простоев даже в режиме интенсивной эксплуатации.

В каталоге НПК «Механобр-техника» представлен большой выбор щековых дробилок. Это надежное, сертифицированное оборудование с гарантиями от производителей. Если потребуется дополнительная консультация, помощь в выборе, свяжитесь с менеджерами компании. Это можно сделать по телефону или через форму обратной связи.

Дробление 101 – Различные типы дробилок для особых нужд

Дом

Инсайты

Блог

Блог агрегатов

Дробление 101 – Различные типы дробилок для различных нужд

Вернуться к

Агрегаты

17 декабря 2020 г.

Альфредо Реджио

Координатор по продажам

Механизированное дробление существует уже 150 лет. Несмотря на тонкие различия между оборудованием, в конце концов, все они имеют одну и ту же цель: уменьшить размер горных пород и, конечно же, поставлять на рынок такие разнообразные продукты, как строительный гравий или железная руда для сталелитейной промышленности. . Различные типы дробилок обеспечивают оптимальные результаты для удовлетворения этих особых потребностей.

Несмотря на тонкие различия между оборудованием, в конце концов, все они имеют одну и ту же цель: уменьшить размер горных пород и, конечно же, поставлять на рынок такие разнообразные продукты, как строительный гравий или железная руда для сталелитейной промышленности. . Различные типы дробилок обеспечивают оптимальные результаты для удовлетворения этих особых потребностей.

Каждое место дробления и операция отличаются друг от друга, поэтому выбор дробилки зависит от обрабатываемого материала и идеального размера конечного продукта. Выбор может показаться сложным, но, к счастью, существуют инструменты и программное обеспечение, которые упрощают взвешивание различных вариантов и помогают в принятии решений. Основой всех этих анализов является тщательный расчет, учитывающий возможности и ограничения различных дробилок и эксплуатационные требования. Это включает в себя объединение теоретических выводов с практическим опытом использования различных материалов, условий эксплуатации, потребностей в техническом обслуживании и экономических аспектов различных альтернатив. Проще говоря – определить, какая технология является наиболее подходящим вариантом для производства с наименьшим количеством возможных стадий.

Проще говоря – определить, какая технология является наиболее подходящим вариантом для производства с наименьшим количеством возможных стадий.

Все камнедробилки можно разделить на две основные группы. Компрессионные дробилки, которые сжимают материал до его разрушения, и ударные дробилки, использующие принцип быстрых ударов для дробления материала. Щековые, гирационные и конусные дробилки работают по принципу сжатия. Роторные дробилки, в свою очередь, работают по принципу удара. Еще один способ классификации оборудования — по стадии, на которой оно находится в процессе обработки. Например, щековые или гирационные дробилки для первичного дробления и конусные дробилки для вторичного дробления.

Первичное дробление для крепких.

Самыми первыми изобретёнными дробилками были щековые дробилки, которые предназначены для измельчения крупных материалов и работают с большим объёмом при первичном дроблении. Их основная цель состоит в том, чтобы измельчить материал до достаточно малых размеров, чтобы его можно было транспортировать на следующую стадию дробления с помощью конвейеров. Щековые дробилки также могут успешно применяться в операциях по переработке отходов. Механика довольно проста, что упрощает установку и обслуживание.

Щековые дробилки также могут успешно применяться в операциях по переработке отходов. Механика довольно проста, что упрощает установку и обслуживание.

Как следует из названия, щековые дробилки измельчают породу и другие материалы между неподвижной и подвижной щеками. Подвижная челюсть установлена на шатуне, совершающем возвратно-поступательное движение, а неподвижная челюсть остается на месте. Когда материал проходит между двумя челюстями, челюсти сжимают более крупные валуны в более мелкие куски.

Щековые дробилки

можно разделить на два основных типа: однорычажные и двухрычажные. В однощековой дробилке эксцентриковый вал находится в верхней части дробилки. Вращение вала вместе с рычажной пластиной вызывает сжимающее действие. Дробилка с двойным шарнирным соединением имеет два вала и две пластины с шарнирно-рычажным механизмом. Первый вал представляет собой поворотный вал в верхней части дробилки, а другой представляет собой эксцентриковый вал, который приводит в движение обе кулисные пластины. Жевательное движение, которое вызывает сжатие как при приеме, так и при разгрузке материала, обеспечивает большую производительность одинарной перекидной челюсти по сравнению с двойной перекидной челюстью аналогичного размера.

Жевательное движение, которое вызывает сжатие как при приеме, так и при разгрузке материала, обеспечивает большую производительность одинарной перекидной челюсти по сравнению с двойной перекидной челюстью аналогичного размера.

Другим типом дробилок, часто используемых на стадии первичного дробления, являются гирационные дробилки с качающимся валом. Материал измельчается в полости дробления между внешним неподвижным элементом, вкладышем чаши, и внутренним подвижным элементом, кожухом, установленным на узле колеблющегося вала. Фрагментация материала происходит в результате постоянного сжатия, происходящего между вкладышами вокруг камеры. Между спрессованными частицами возникает дополнительный эффект дробления, что приводит к меньшему износу вкладышей. Гирационные дробилки оснащены гидравлической системой регулировки параметров, что позволяет регулировать градацию измельчаемого материала.

Вторичное дробление для точных и оптимальных результатов

Конусные дробилки с технологической точки зрения напоминают гирационные дробилки, но в отличие от гирационных дробилок, конусные дробилки популярны на вторичных, третичных и четвертичных стадиях дробления. Однако иногда размер зерен перерабатываемого материала по своей природе достаточно мал, и традиционная стадия первичного дробления не требуется. В этих случаях конусные дробилки также могут выполнять первую стадию процесса дробления.

Однако иногда размер зерен перерабатываемого материала по своей природе достаточно мал, и традиционная стадия первичного дробления не требуется. В этих случаях конусные дробилки также могут выполнять первую стадию процесса дробления.

Конусные дробилки оснащены гидравлической системой регулировки настройки, которая регулирует настройку закрытой стороны и, таким образом, влияет на сортность продукта. В зависимости от конусной дробилки настройку можно регулировать двумя способами. Первый способ заключается в регулировке настройки путем вращения чаши относительно резьбы, чтобы изменить вертикальное положение внешней изнашиваемой детали, вогнутой. Одним из преимуществ этого типа регулировки является то, что вкладыши изнашиваются более равномерно. Другой принцип заключается в настройке регулировки путем подъема или опускания главного вала. Преимущество этого заключается в том, что регулировку можно выполнять непрерывно под нагрузкой.

Чтобы оптимизировать эксплуатационные расходы и улучшить форму продукта, рекомендуется, чтобы конусные дробилки всегда работали с дробилкой, что означает, что полость должна быть максимально заполнена горным материалом. Этого можно легко добиться, используя склад или бункер для регулирования неизбежных колебаний потока исходного материала. Устройства контроля уровня определяют максимальный и минимальный уровень материала, запуская и останавливая подачу материала в дробилку по мере необходимости.

Этого можно легко добиться, используя склад или бункер для регулирования неизбежных колебаний потока исходного материала. Устройства контроля уровня определяют максимальный и минимальный уровень материала, запуская и останавливая подачу материала в дробилку по мере необходимости.

Универсальные роторные дробилки могут использоваться на всех стадиях дробления

Роторные дробилки используют принцип быстрых ударов для дробления материала и могут использоваться на любой стадии процесса дробления. Однако характеристики и возможности различных типов ударных дробилок значительно различаются.

Ударные дробилки традиционно делятся на два основных типа: ударные дробилки с горизонтальным валом (HSI) и ударные дробилки с вертикальным валом (VSI). Эти различные типы ударных дробилок имеют общий принцип дробления, ударный, для измельчения материала до меньших размеров, но характеристики, производительность и оптимальные области применения далеки друг от друга.

Ударные дробилки с горизонтальным валом используются на первичной, вторичной или третичной стадиях дробления. Они уменьшают подачу материала за счет высокоинтенсивных ударов, возникающих при быстром вращательном движении молотков или стержней, закрепленных на роторе. Полученные частицы затем дополнительно фрагментируются внутри дробилки, когда они сталкиваются с камерой дробилки и друг с другом, в результате чего получается более мелкий продукт лучшей формы.

Они уменьшают подачу материала за счет высокоинтенсивных ударов, возникающих при быстром вращательном движении молотков или стержней, закрепленных на роторе. Полученные частицы затем дополнительно фрагментируются внутри дробилки, когда они сталкиваются с камерой дробилки и друг с другом, в результате чего получается более мелкий продукт лучшей формы.

Ударные дробилки с вертикальным валом, с другой стороны, используются на последней стадии процесса дробления, особенно когда требуется, чтобы конечный продукт имел точную кубическую форму. Дробилку VSI можно рассматривать как «каменный насос», который работает как центробежный насос. Материал подается через центр ротора, где он разгоняется до высокой скорости, а затем выгружается через отверстия на периферии ротора. Материал измельчается при ударе о внешний корпус на высокой скорости и из-за столкновения камней друг с другом.

Несмотря на то, что аппаратное обеспечение претерпело значительные изменения, именно программное обеспечение определяет развитие дробления сегодня.

Меньшие затраты и большая производительность определяют тон дробления сегодня

В течение последних десятилетий развитие дробилок привело к снижению затрат, увеличению производительности и повышению энергоэффективности. На практике это означает, например, более простую установку и большую производительность гирационных дробилок, а также увеличение производительности и улучшение систем смазки щековых дробилок. Вместо этого конусные дробилки становятся все более автоматическими и не ограничиваются обработкой твердых пород.

Компьютерное моделирование улучшает выбор моделей, используя реальные данные о руде или горной породе, а автоматизация ежедневно корректирует и регулирует операцию дробления в режиме реального времени. Несмотря на то, что аппаратное обеспечение сильно изменилось, именно программное обеспечение определяет развитие дробления сегодня.

Понравилась эта статья? Попробуйте следующее

6 способов повысить безопасность дробления

Советы по повышению безопасности — на этот раз от приглашенного блогера Mellot Company, одного из наших официальных дистрибьюторов.

4 мая 2020 г.

Читать далее

Назад к агрегатам

Что вам нужно знать

Краткая история дробилок

Первый патент США на камнедробилку был выдан в 1830 году. Ее ключевой технологией была концепция отбойного молота, использованная в известной штамповочной мельнице, которая неоднократно связано с золотым веком добычи полезных ископаемых. Десять лет спустя в США был выдан еще один патент на грубо спроектированную роторную дробилку. Устройство представляло собой деревянный ящик, цилиндрический деревянный барабан, к которому крепились железные молотки. Хотя оба этих патента были выданы, ни один из авторов никогда не продавал свои изобретения.

Изображение из оригинального патента на камнедробилку, 1830

Эли Уитни Блейк изобрел, запатентовал и продал первую настоящую камнедробилку в 1858 году, она была известна как щековая дробилка Блейка. Дробилка Блейка была настолько влиятельной, что сегодняшние модели до сих пор сравнивают с его оригинальными разработками. Это связано с тем, что щековая дробилка Blake объединила ключевой механический принцип — рычажно-рычажный механизм — концепцию, с которой знакомы студенты-механики.

Дробилка Блейка была настолько влиятельной, что сегодняшние модели до сих пор сравнивают с его оригинальными разработками. Это связано с тем, что щековая дробилка Blake объединила ключевой механический принцип — рычажно-рычажный механизм — концепцию, с которой знакомы студенты-механики.

В 1881 году Филетус В. Гейтс получил патент США на свое устройство, воплощающее основные идеи современных гирационных дробилок. В 1883 г. г-н Блейк бросил вызов г-ну Гейтсу, чтобы сокрушить 9кубических ярдов камня в соревновании, какая дробилка завершит работу быстрее. Дробилка Gates выполнила задачу на 40 минут раньше!

В горнодобывающей промышленности предпочитали гирационные дробилки Гейтса почти два десятилетия, пока на рубеже веков, примерно в 1910 году, популярность щековых дробилок Блейка не возродилась. Спрос на щековые дробилки с большой горловиной резко возрос, поскольку отрасль начала осознавать их потенциал в качестве первичных дробилок в каменоломнях. Благодаря исследованиям и разработкам Томаса А. Эдисона гигантские машины были усовершенствованы и размещены по всей территории Соединенных Штатов. Щековые дробилки меньшего размера также были разработаны в качестве вторичных и третичных дробилок.

Эдисона гигантские машины были усовершенствованы и размещены по всей территории Соединенных Штатов. Щековые дробилки меньшего размера также были разработаны в качестве вторичных и третичных дробилок.

Исследования Эдисона в области добычи полезных ископаемых и дробления оставили наследие, которое навсегда улучшило способы измельчения крупных камней и материалов.

Основные способы измельчения материала

Дробление — это процесс измельчения материала большего размера в материал меньшего размера. Общая цель состоит в том, чтобы изменить его форму, чтобы переработать или перепрофилировать его для нового использования или избавиться от него. Это достигается четырьмя основными способами.

Основные механизмы измельчения материала

Воздействие: Непреклонное, мгновенное столкновение крупных объектов друг с другом с помещенным между ними материалом. Оба объекта могут быть в движении или один может быть неподвижен, в то время как другой ударяется о него. Существует два основных типа снижения воздействия: гравитационное и динамическое.

Существует два основных типа снижения воздействия: гравитационное и динамическое.

Истирание: Протирание материала между двумя твердыми поверхностями. Это подходящий метод при измельчении менее абразивных материалов, поскольку он потребляет меньше энергии во время процесса. Прочные материалы не будут столь эффективными.

Стрижка: Стрижка, как правило, в сочетании с другими методами уменьшения использует метод обрезки и используется, когда требуется грубый результат. Этот метод восстановления часто используется при первичном дроблении.

Сжатие: Ключевой механический элемент щековых дробилок, сжатие уменьшает количество материала между двумя поверхностями. Отлично подходит для очень твердых абразивных материалов, которые не подходят для истирающих дробилок. Компрессия не подходит для чего-либо липкого или липкого.

Выбор правильного метода измельчения зависит как от типа материала, так и от желаемого результата. Затем вы должны решить, какой тип дробилки лучше всего подходит для работы. Учет использования энергии и эффективности всегда является первоочередным соображением. Использование неподходящего типа дробилки для достижения желаемого результата может привести к дорогостоящим задержкам и потреблению большего количества энергии, чем ожидалось, в процессе.

Затем вы должны решить, какой тип дробилки лучше всего подходит для работы. Учет использования энергии и эффективности всегда является первоочередным соображением. Использование неподходящего типа дробилки для достижения желаемого результата может привести к дорогостоящим задержкам и потреблению большего количества энергии, чем ожидалось, в процессе.

Первичное дробильное оборудование

Как следует из названия, этот уровень дробления является первым. Материалы Run of Mine (ROM) доставляются непосредственно с объектов взрывных работ и поступают в первичную дробилку для первого раунда дробления. В этот момент материал получает первое уменьшение в размере из исходного состояния. При первичном дроблении получаются материалы в среднем от 1500 мм до 350 мм . Двумя основными типами первичных дробилок являются:

Щековые дробилки: большое количество материала подается в «V-образную» щеку этой дробилки и измельчается с помощью сжимающего усилия. Одна сторона V остается неподвижной, а другая сторона V качается против нее. Материал выталкивается из широкого отверстия V в самое узкое место V, создавая дробящее движение. Щековые дробилки представляют собой крупногабаритные машины для тяжелых условий эксплуатации, обычно изготавливаемые из чугуна и/или стали. Часто считающиеся базовой машиной, щековые дробилки занимают свое место в отрасли. Они часто используются для превращения породы в неоднородный гравий.

Одна сторона V остается неподвижной, а другая сторона V качается против нее. Материал выталкивается из широкого отверстия V в самое узкое место V, создавая дробящее движение. Щековые дробилки представляют собой крупногабаритные машины для тяжелых условий эксплуатации, обычно изготавливаемые из чугуна и/или стали. Часто считающиеся базовой машиной, щековые дробилки занимают свое место в отрасли. Они часто используются для превращения породы в неоднородный гравий.

Поперечное сечение первичной щековой дробилки Kleeman

Гирационные дробилки: Проход горного материала подается в бункер верхнего уровня гирационной дробилки. Стенки бункера гирационной дробилки облицованы «V-образными» деталями, кожухом и подбарабаньем, как у щековой дробилки, но имеют форму конуса. Руда выгружается через меньшее нижнее выходное отверстие конуса. Пока конус не движется, внутреннее дробящее движение создается вращающимся валом на вертикальном стержне. Непрерывное действие создано, что делает его быстрее, чем щековая дробилка с меньшим потреблением энергии. Часто меньше и дороже, чем щековая дробилка, гирационные дробилки подходят для большего количества материалов, когда требуется более однородная форма.

Часто меньше и дороже, чем щековая дробилка, гирационные дробилки подходят для большего количества материалов, когда требуется более однородная форма.

Схема деталей гирационной дробилки

Оборудование для вторичного дробления

После первого этапа дробления материалы подаются во вторичную дробилку для дальнейшего измельчения. Средний размер материала варьируется от 350 мм до 100 мм на этом этапе вывода. Вторичное дробление особенно важно в карьерной промышленности.

Конусные дробилки: Концепция очень похожа на гирационную дробилку, однако дробильные конусы конусных дробилок имеют не такой крутой наклон. Конусные дробилки являются одним из основных вариантов вторичного дробления. Сокращение происходит, когда материал сжимается между мантией и вогнутостью. Куски уменьшаются один раз, падают в более низкое положение, а затем снова уменьшаются. Это продолжается до тех пор, пока материал не станет достаточно маленьким, чтобы выпасть из нижнего отверстия. Конусные дробилки подходят для материалов средней твердости и твердости. Они надежны и легко настраиваются для снижения эксплуатационных расходов.

Конусные дробилки подходят для материалов средней твердости и твердости. Они надежны и легко настраиваются для снижения эксплуатационных расходов.

Поперечное сечение конусной дробилки

Валковая дробилка: Как следует из названия, валковая дробилка измельчает материал, сжимая его между двумя вращающимися цилиндрами, расположенными параллельно друг другу. Цилиндры установлены горизонтально, один опирается на прочные пружины, а другой закреплен на постоянной раме. Затем материал подается между ними. Они отделены друг от друга желаемым выходным размером материала. Каждый цилиндр легко регулируется и футерован марганцем для максимального длительного износа. Валковые дробилки обычно обеспечивают выход тонкого материала и не подходят для твердых или абразивных материалов.

Схема валковой дробилки

Молотковые и роторные дробилки: Молотковые дробилки и ударные дробилки, являющиеся одними из самых универсальных доступных дробилок, могут быть первичными, вторичными и третичными дробилками. Молотковые дробилки используют непрерывные удары молотка для дробления и дезинтеграции материала. Обычно они вращаются горизонтально в закрытом корпусе цилиндра. Молотки прикреплены к диску и качаются под действием центробежной силы на корпус. Материал подается сверху и дробится падает через отверстие внизу. Вы найдете молотковые мельницы, используемые в таких отраслях, как сельское хозяйство, медицина, энергетика и т. д. Они обеспечивают одни из самых эффективных выходов, портативны и могут работать практически с любым материалом.

Молотковые дробилки используют непрерывные удары молотка для дробления и дезинтеграции материала. Обычно они вращаются горизонтально в закрытом корпусе цилиндра. Молотки прикреплены к диску и качаются под действием центробежной силы на корпус. Материал подается сверху и дробится падает через отверстие внизу. Вы найдете молотковые мельницы, используемые в таких отраслях, как сельское хозяйство, медицина, энергетика и т. д. Они обеспечивают одни из самых эффективных выходов, портативны и могут работать практически с любым материалом.

Роторные дробилки имеют очень похожий принцип работы, за исключением того, что вращающиеся части не ударяют по материалу, как молоток, а отбрасывают материал на ударную плиту, которая разрушает его. Они также бывают с горизонтальной или вертикальной конфигурацией вала в зависимости от желаемой производительности.

Схемы ударной и молотковой дробилки

Оборудование для третичного дробления и не только

Если после вторичного цикла дробления может потребоваться третичное измельчение (иногда даже большее). Размеры частиц варьируются от 100 мм до 10 мм на этом заключительном этапе. Третичное дробление очень ценно в горноперерабатывающей промышленности. Степень измельчения материала во многом зависит от того, насколько тонким должен быть окончательный размер материала. Чем больше раундов дробления, тем меньше результаты. Просеивание и многократное дробление также могут ограничить отходы материала. Некоторые распространенные инструменты, используемые в процессе:

Размеры частиц варьируются от 100 мм до 10 мм на этом заключительном этапе. Третичное дробление очень ценно в горноперерабатывающей промышленности. Степень измельчения материала во многом зависит от того, насколько тонким должен быть окончательный размер материала. Чем больше раундов дробления, тем меньше результаты. Просеивание и многократное дробление также могут ограничить отходы материала. Некоторые распространенные инструменты, используемые в процессе:

Конвейеры: Перемещение сырья и восстановленных материалов с одной стадии производства на другую может занимать невероятно много времени. Современные методы добычи полезных ископаемых и обработки материалов теперь включают обширные конвейерные системы, которые иногда могут преодолевать многие мили. Существует два основных типа конвейеров: механические и гравитационные. Приводные конвейеры используют энергию из внешнего источника, тогда как гравитационные конвейеры используют вес материала для их движения.

Оборудование для просеивания: Если кусок материала слишком велик для дробильной машины, его необходимо удалить. Оборудование для просеивания удаляет любой материал, который замедляет производственный процесс. Он сортирует и классифицирует материалы по размеру, используя серию сит с отверстиями разного размера. Эти отверстия, или сетки, позволяют мелким камням двигаться вдоль и исключать крупные камни. Если материал не проходит через отверстия, он будет исключен из следующего этапа процесса измельчения. Затем его либо отправляют обратно в процесс дробления для дальнейшего измельчения, либо полностью снимают с производства. Просеивающее оборудование имеет решающее значение для эффективной операции третичного дробления, поскольку крупный материал может занимать необходимое пространство и потреблять ценную энергию, что приводит к задержкам и стоит денег.

Позвольте нам стать вашим партнером по машинному оборудованию

Бетонная, песчаная, асфальтовая и гравийная промышленность постоянно меняется. Производители дробилок расширили свои предложения, включив в них гибридные и компактные модели, повышающие мобильность и полезность. Наблюдайте, как растет ваш бизнес, используя правильное оборудование для правильной работы. Если вы ищете поставщика материалов для дробления, обязательно ознакомьтесь с нашей обширной коллекцией онлайн-оборудования или свяжитесь с одним из наших услужливых представителей, чтобы получить индивидуальное предложение сегодня.

Производители дробилок расширили свои предложения, включив в них гибридные и компактные модели, повышающие мобильность и полезность. Наблюдайте, как растет ваш бизнес, используя правильное оборудование для правильной работы. Если вы ищете поставщика материалов для дробления, обязательно ознакомьтесь с нашей обширной коллекцией онлайн-оборудования или свяжитесь с одним из наших услужливых представителей, чтобы получить индивидуальное предложение сегодня.

Дробители и их типы — Ispatguru

и их типы

- Satyendra

- 3 апреля 2015

- 1 Комментарий

- 1 Комментарий

- 1 Комментарий

909090909090909090909090909090909090909090909090909090909090909090909090909н. материал, руда, валковая дробилка,

Дробилки и их типы

Дробилка представляет собой многомерную машину, предназначенную для измельчения материалов большого размера в материалы меньшего размера. Дробилки можно использовать для уменьшения размера или изменения формы отходов, чтобы их было легче утилизировать или переработать, или для уменьшения размера твердой смеси сырья (как в случае с рудой), чтобы куски разного состава могут быть дифференцированы для разделения.

Дробилки можно использовать для уменьшения размера или изменения формы отходов, чтобы их было легче утилизировать или переработать, или для уменьшения размера твердой смеси сырья (как в случае с рудой), чтобы куски разного состава могут быть дифференцированы для разделения.

Дробилки обычно представляют собой низкоскоростные машины, предназначенные для дробления крупных кусков руды и камней, даже имеющих диаметр более полутора метров. Целью дробилки является измельчение материалов, чтобы сделать их пригодными для использования в строительстве или промышленности или для извлечения ценных минералов, заключенных в рудной матрице.

Дробление – это процесс передачи силы, усиленной механическим преимуществом, через материал, состоящий из молекул, которые более прочно связаны друг с другом и больше сопротивляются деформации, чем те, которые находятся в раздавливаемом материале. Дробящие устройства удерживают материал между двумя параллельными или касательными твердыми поверхностями и прикладывают достаточную силу, чтобы свести поверхности вместе, чтобы генерировать достаточно энергии внутри дробимого материала, чтобы его молекулы отделялись от (разрушение) или изменяли ориентацию по отношению к (деформация), друг друга.

Существует четыре основных способа уменьшения материала, а именно (i) удар, (ii) истирание, (iii) сдвиг и (iv) сжатие. Большинство дробилок используют комбинацию всех этих методов дробления.

- Удар. В терминологии дробления ударом называется резкое мгновенное столкновение одного движущегося объекта с другим. Оба объекта могут двигаться, или один объект может быть неподвижным. Существует два варианта удара, а именно (i) гравитационный удар и (ii) динамический удар. Материал, упавший на твердую поверхность, такую как стальной лист, является примером гравитационного воздействия. Гравитационный удар чаще всего применяют, когда необходимо разделить два материала, обладающих относительно разной сыпучестью. Более рыхлый материал разрушается, а менее рыхлый остается целым. Разделение затем может быть сделано путем скрининга. Материал, падающий перед движущимся молотком (оба объекта в движении), иллюстрирует динамический удар. При раздавливании под действием силы тяжести свободно падающий материал на мгновение останавливается неподвижным объектом.

Но при раздавливании динамическим ударом материал оказывается неподдерживаемым, и сила удара ускоряет движение измельченных частиц к блокам дробилки и/или другим молоткам. Динамическое воздействие имеет определенные преимущества для измельчения многих материалов.

Но при раздавливании динамическим ударом материал оказывается неподдерживаемым, и сила удара ускоряет движение измельченных частиц к блокам дробилки и/или другим молоткам. Динамическое воздействие имеет определенные преимущества для измельчения многих материалов. - Истирание – это термин, применяемый к измельчению материалов путем протирания их между двумя твердыми поверхностями. Молотковые мельницы работают с малыми зазорами между молотками и решетчатыми стержнями, а материалы уменьшаются за счет истирания в сочетании с уменьшением сдвига и ударов. Хотя истирание потребляет больше энергии и приводит к более сильному износу молотков и грохотов, это практичный метод дробления менее абразивных материалов, таких как известняк и уголь.

- Сдвиг – это процесс обрезки или скалывания, а не трения, связанный с истиранием. Стрижку обычно комбинируют с другими методами. Например, одновалковые дробилки используют сдвиг вместе с ударом и сжатием. Дробление сдвигом обычно требуется в условиях, когда материал является несколько рыхлым или когда желателен относительно крупный продукт.

Обычно применяется для первичного дробления со степенью измельчения от 6 до 1,9.0191

Обычно применяется для первичного дробления со степенью измельчения от 6 до 1,9.0191 - Сжатие. Как следует из названия, дробление путем сжатия осуществляется между двумя поверхностями, при этом работа выполняется одной или обеими поверхностями. Щековые дробилки, использующие этот метод сжатия, подходят для измельчения чрезвычайно твердых и абразивных материалов. Тем не менее, некоторые щековые дробилки используют истирание, а также сжатие, и они не подходят для абразивных материалов, поскольку трение усиливает износ дробящих поверхностей. В качестве механического метода обжатия следует использовать сжатие, если материал твердый и вязкий, если материал абразивный, если материал не липкий и когда готовое изделие должно быть относительно грубым.

Вышеуказанные четыре метода измельчения материалов показаны на рис. 1.

Рис. 1 Методы измельчения материалов

Уменьшение размера материала при его прохождении через дробилку выражается как передаточное число. Коэффициент измельчения представляет собой отношение размера сырья дробилки к размеру продукта. Размеры обычно определяются как 80 % проходного размера кумулятивного распределения размеров.

Коэффициент измельчения представляет собой отношение размера сырья дробилки к размеру продукта. Размеры обычно определяются как 80 % проходного размера кумулятивного распределения размеров.

Типы дробилок

Дробилки делятся на три типа в зависимости от стадии дробления, которую они выполняют. Это (i) первичная дробилка, (ii) вторичная дробилка и (iii) третичная дробилка. Первичная дробилка получает материал непосредственно из шахты (ПЗУ) после взрывных работ и производит первое измельчение. Выход первичной дробилки подается на вторичную дробилку, которая еще больше уменьшает размер материала. Точно так же выход вторичной дробилки подается в третичную дробилку, которая еще больше уменьшает размер материала. Некоторые материалы могут пройти четыре или более стадий дробления, прежде чем они уменьшатся до желаемого размера. Степень измельчения распределена по нескольким этапам, что позволяет точно контролировать размер продукта и ограничивать количество отходов.

Дробилки также классифицируются по способу механической передачи энергии разрушения материалу. Щековые, гирационные и валковые дробилки работают, применяя сжимающие усилия, в то время как ударные дробилки, такие как молотковые дробилки, применяют высокоскоростную ударную силу для выполнения разрыва.

Существует несколько типов дробилок, которые используются в различных отраслях промышленности. Они приведены ниже.

Щековая дробилка

Щековая дробилка используется в качестве первичной дробилки. Он использует сжимающую силу для разрушения материала. Это механическое давление достигается за счет двух щек дробилки. Передаточное число обычно составляет 6:1. Щековая дробилка состоит из двух вертикальных щек, установленных в форме буквы V, где верхние челюсти расположены дальше друг от друга, чем нижние.

Одна челюсть остается неподвижной и называется неподвижной, в то время как другая челюсть, называемая поворотной, перемещается вперед и назад относительно нее с помощью кулачкового или шатунного механизма. Объем или полость между двумя челюстями называется камерой дробления. Движение качающейся челюсти может быть совсем небольшим, так как полное дробление не производится за один ход. Инерция, необходимая для измельчения материала, обеспечивается утяжеленным маховиком, который перемещает вал, создавая эксцентричное движение, которое вызывает закрытие зазора.

Объем или полость между двумя челюстями называется камерой дробления. Движение качающейся челюсти может быть совсем небольшим, так как полное дробление не производится за один ход. Инерция, необходимая для измельчения материала, обеспечивается утяжеленным маховиком, который перемещает вал, создавая эксцентричное движение, которое вызывает закрытие зазора.

Корм поступает в дробилку сверху, и куски дробятся между щеками. Щековые дробилки — это тяжелые машины, поэтому они должны быть прочными. Внешняя рама обычно изготавливается из чугуна или стали. Сами челюсти обычно изготавливаются из литой стали. Они оснащены сменными вкладышами, изготовленными из марганцовистой стали или Ni-Hard (чугун, легированный Ni-Cr). Обычно обе челюсти покрыты сменными вкладышами. Также в некоторых типах вкладыши через некоторое время можно перевернуть вверх дном, что продлит время замены.

Гираторная дробилка

Вращательная дробилка по своей базовой концепции аналогична щековой дробилке, состоящей из вогнутой поверхности и конической головки, причем обе поверхности обычно облицованы футеровкой из марганцевой стали. Внутренний конус совершает небольшое круговое движение, но не вращается. Движение создается за счет эксцентричного расположения. Дробящее действие вызывается закрытием зазора между кожуховой линией (подвижной), установленной на центральном вертикальном шпинделе, и вогнутыми вкладышами (неподвижными), установленными на основной раме дробилки. Зазор открывается и закрывается эксцентриком в нижней части шпинделя, который заставляет центральный вертикальный шпиндель вращаться. Вертикальный шпиндель может свободно вращаться вокруг своей оси.

Внутренний конус совершает небольшое круговое движение, но не вращается. Движение создается за счет эксцентричного расположения. Дробящее действие вызывается закрытием зазора между кожуховой линией (подвижной), установленной на центральном вертикальном шпинделе, и вогнутыми вкладышами (неподвижными), установленными на основной раме дробилки. Зазор открывается и закрывается эксцентриком в нижней части шпинделя, который заставляет центральный вертикальный шпиндель вращаться. Вертикальный шпиндель может свободно вращаться вокруг своей оси.

Материал перемещается вниз между двумя поверхностями, постепенно измельчаясь, пока не станет достаточно маленьким, чтобы выпасть через зазор между двумя поверхностями. Вращательная дробилка используется как для первичного, так и для вторичного дробления.

Дробилка конусная

Дробилка конусная состоит из камеры дробления, конуса дробления и рабочего механизма. Конус встроен в вертикальный вал, который опирается сверху на чашеобразный подшипник, а с другого конца на эксцентриковый рабочий механизм.