Содержание

Вибродуговая наплавка: описание процесса, оборудование, материал

Лучшим способом восстановления изношенных частей деталей в виде обода колеса, диска и вообще любых тел вращения является вибродуговая наплавка. Которая, в отличие от газокислородного и обычного сварочного дугового метода обеспечивает равномерность нанесения навариваемого/наплавляемого металла на объект ремонта.

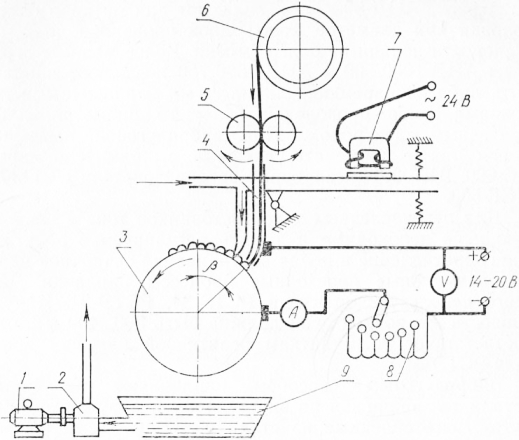

Принцип устройства для нанесения равномерного нанесения металла несложен. Это совмещение детали вращения, закреплённой на валу токарного станка с необходимой для этой детали свободной зоной и вибро-электродуговой насадки, или наплавочной головки, которая размещается на месте штатного суппорта станка или крепится на нём.

Содержание

- 1 Вибро-электродуговая насадка

- 2 Как происходит вибродуговая наплавка

- 3 Дополнительные технические условия

- 4 Стабильность процесса

- 4.0.1 От чего зависит толщина слоя

- 5 Расходные материалы для наращивания металла

- 6 Уход за оборудованием электродуговой наплавки

- 7 Заключение

Вибро-электродуговая насадка

Это несложное устройство представляет собой механический вибратор или специальную электромагнитную установку, работающую по принципу соленоида в реле, когда подаваемый переменный ток колеблет взад-вперёд внутри обмотки металлический стержень-электрод.

Вибраторы механического типа только называются так, на самом деле они тоже связаны с частотой переменного тока, и являются по сути электромеханическими. И у электромагнитных, и у механических вибраторов частота колебаний наплавной проволоки, или стержня-электрода, может быть в пределах 50-100 гц.

Перемещения стержня в обмотке вызывают кратковременные касания его к наплавляемой детали, а затем отрывы от неё. Во время касания стержня-электрода детали, зажатой и вращающейся в станке, происходит короткое замыкание, напряжение становится нулевым, а ток, наоборот, скачкообразно нарастает. Во время отрыва происходит скачок напряжения, ток прерывается, а между деталью и электродом возникает дуга. Так как в цепь включена катушка индуктивности, постоянного напряжения в цепи не хватает для постоянной дуги разряда, но импульсная подача тока и напряжения способна вызвать такую дугу, которая выглядит как серия сливающихся для глаза коротких вспышек, которые выглядят как непрерывная дуга, но на деле таковой не являющейся.

Конструктивно электродуговая насадка является частью комплекса, в который входят источник сварочного тока и наплавочная головка ВДГ-5 (или её аналоги). Главное – нет нужды применять какие-то кустарные устройства, промышленностью давно освоены разные типы таких насадок на токарные станки – с разными узлами крепления и с разными способами подачи проволоки, из которой формируется наплавочный слой.

В вибродуговую головку в качестве неотъемлемых составных частей входят также

- Ролики подачи со стандартных мотков проволоки разных типов.

- Опорные узлы.

- Вибратор с двигателем, обеспечивающим колебания электрода.

- Наконечник обеспечения подвода электрода к заготовке.

Как происходит вибродуговая наплавка

Нужно иметь в виду, что КПД этого процесса весьма низок. Это происходит оттого, что при условной частоте тока вибратора в 50 гц касание электрода к детали составляет 0,01 сек. То есть 65% времени процесса падает на холостой ход. Но без фазы холостого хода полноценной наплавки тоже не получится. Чтобы понять, почему так происходит, нужно рассматривать процесс с дискретностью в доли секунд.

Но без фазы холостого хода полноценной наплавки тоже не получится. Чтобы понять, почему так происходит, нужно рассматривать процесс с дискретностью в доли секунд.

- За период касания обрабатываемой детали и электрода в месте контакта ток возрастает до 400 А на кв. миллиметр, и проволочный электрод в месте касания от огромного скачка температуры нагревается до критических состояний..

- Вибратор отрывает электрод от заготовки, и на ней остаётся часть электрода.

- Возникающая дуга расплавляет эту каплю.

- Электрод под воздействием остаточного импульса в обмотке продолжает удаление от наплавляемой детали, расстояние увеличивается, ток падает до нуля и дуга гаснет. Наступает фаза холостого хода.

Всё это происходит от 50 до 100 раз в секунду, и именно в чередовании холостого хода и касаний с дугой между ними происходит наплавка металла на изношенную заготовку.

Введённая в цепь дуги индуктивность служит источником накопления энергии во время разомкнутого состояния электрической цепи. Она вызывает фазовый сдвиг напряжения и тока, поэтому переход тока через фазу нуля способствует возникновению ЭДС самоиндукции, совпадающей по направлению с напряжением выпрямленной сети. Что способствует повторному возникновению дуги после разрыва цепи и её устойчивому горению в короткий промежуток времени между касанием и холостым ходом.

Она вызывает фазовый сдвиг напряжения и тока, поэтому переход тока через фазу нуля способствует возникновению ЭДС самоиндукции, совпадающей по направлению с напряжением выпрямленной сети. Что способствует повторному возникновению дуги после разрыва цепи и её устойчивому горению в короткий промежуток времени между касанием и холостым ходом.

Электроды для вибродуговой наплавки имеют толщину 1,5-2 мм, и являются, по сути, проволокой из стали определённой марки, в той или иной степени совпадающей с маркой стали ремонтируемой детали. После короткого замыкания и отрыва в результате импульса в обмотке часть этой проволоки остаётся на детали в расплавленном состоянии.

Дополнительные технические условия

Чтобы не возникало перегрева ремонтируемой заготовки и, как следствие, её деформации, наплавляемую поверхность охлаждают следующими составами:

- 10-20% раствор технического глицерина,

- 3-4% водный раствор кальцинированной соды.

Может быть также охлаждение потоками холодного воздуха.

Восстановление изношенных в результате долгой эксплуатации деталей имеет под собой вполне оправданную экономическую подоплёку. Дело в том, что восстанавливают обычно старые, незаменимые части изделий (чаще всего уникальные по характеристикам валы вращения), которые давно сняты с производства и не выпускаются в виде запасных частей.

Охлаждения деталей растворами или воздушной струёй направленного действия выглядит в этих условиях не только оправданной, но и остро необходимой мерой, предохраняющей поверхность изделий и от деформаций и оберегая их габариты.

Точка подачи охлаждающих растворов не должна совпадать с местом горения дуги, иначе может пострадать качество наплавки. Для этого одновременно с вибраторами устанавливают магистраль, по которой подаётся охлаждение, с регулировочными механизмами подачи глицериновой или водной смеси, или воздушный вентиль. Но у охлаждающего раствора есть ещё одна функция — предохранение навариваемого металла от процессов азотирования, от которого он сделается чрезмерно хрупким, и кислородного окисления.

Стабильность процесса

О стабильности и отсутствии технологических сбоев процесса наплавки будет свидетельствовать равномерность характерного трескучего звука в момент наваривания и показания амперметра. Так как частота колебаний тока и напряжения в секунду бывает равной 50-100 гц, стрелка аналогового прибора будет не успевать колебаться туда-сюда и будет просто стоять на месте – но это как раз и будет свидетельствовать о стабильности процесса.

Если же плавление проволочного электрода сопровождается неприятным и неравномерным треском с разной частотой и периодичностью, а стрелка амперметра совершает беспорядочные колебания, это свидетельствует о неравномерности нанесения металла на заготовку, при которой могут образовываться каверны, а слой будет нервным и рыхлым.

От чего зависит толщина слоя

На толщину наплавляемого на деталь слоя металла влияют два параметра:

- Скорость вращения заготовки (окружная скорость, зависящая от диаметра вала, колеса, обода той ремонтируемой детали, что закреплена на валу станка)

- Скорость подачи сварочного проволочного электрода.

При увеличении скорости вращения будет получаться узкий и тонкий валик с медленной скоростью наращивания металла. Наоборот, снижение темпа вращения с одновременным увеличением числа и силы колебаний проволоки наплавляемая поверхность будет быстрее увеличиваться в диаметре. Но для увеличения толщины наращиваемого слоя металла нужна ещё и более толстая проволока.

Увеличения скорости вращения заготовки стараются всячески избегать и выставляют обычно минимально-возможную скорость – иначе в наращиваемом слое неизбежно появление каверн. И чем быстрее вращается деталь – тем большее количество каверн будет образовываться.

Пористый некачественный металл наплавки получается также в случае загрязнения детали маслами и смазками.

Расходные материалы для наращивания металла

Это в первую очередь проволока для наплавки. Используют два её основных типа:

- СВ-15 для наплавки металла на изделия из чугуна (придаёт поверхности особую твёрдость при определённой хрупкости)

- Св-08А Св-18ХГСА, Нп-50 (65Г), Нп-30ХГСА – для наплавки стальных слоёв.

- Проволока пружинного типа по ГОСТу 9389–75.

Уход за оборудованием электродуговой наплавки

Для обеспечения стабильной и бесперебойной работы дуговых насадок для наплавки металлических слоёв на ремонтируемые детали нужен постоянный мониторинг работоспособности оборудования, с выставлением точных параметров с применением аппаратуры КИП. Продолжительная работа головки без замены и регулировки подающего мундштука приводит к поломке роликов, что вызывает изъяны в образуемом слое в виде пропусков, раковин, каверн и резко снижает качество ремонта.

Заключение

Оборудовать вибродуговой головкой можно токарный станок практически любого года выпуска – даже такого, когда о методе наращивания металла способом дуговой сварки не имели ни малейшего понятия. Если не подходит стандартный адаптер, всегда при наличии некоторой технической смекалки можно изготовить переходник для крепления и подачи проволоки-электрода к поверхности, которая нуждается в реставрации. Продляя таким образом жизнь многим устройствам, на которые запасных частей можно просто не найти.

Продляя таким образом жизнь многим устройствам, на которые запасных частей можно просто не найти.

А размер в данном случае не имеет значения – вибродуговая наплавка позволяет ремонтировать и огромные гребные валы океанских судов, и оси микродвигателей размером в 5-6 см.

Вибродуговая сварка — определение термина

Термин и определение

дуговая сварка плавящимся электродом, который вибрирует, вследствие чего дуговые разряды чередуются с короткими замыканиями.

Еще термины по предмету «Энергетическое машиностроение»

Гибридный термоядерный реактор

термоядерный реактор, бланкет которого содержит делящиеся нуклиды.

Отклонение профиля y

отклонение профиля.

Отрезная операция

операция, выполняемая на станках отрезной группы.

Похожие

Сварка

Сварка трением (фрикционная сварка)

Сварка трением

Автогенная сварка

Горизонтальная сварка

Диффузионная сварка

Дуговая сварка

Индукционная сварка

Многопроходная сварка

Непрерывная сварка

Поперечная сварка

Прерывистая сварка

Прямая сварка

Сварка взрывом

Сварка плавлением

Сварка потоком

Сварка с припоем

Точечная сварка

Холодная сварка

Электрогазовая сварка

Смотреть больше терминов

Научные статьи на тему «Вибродуговая сварка»

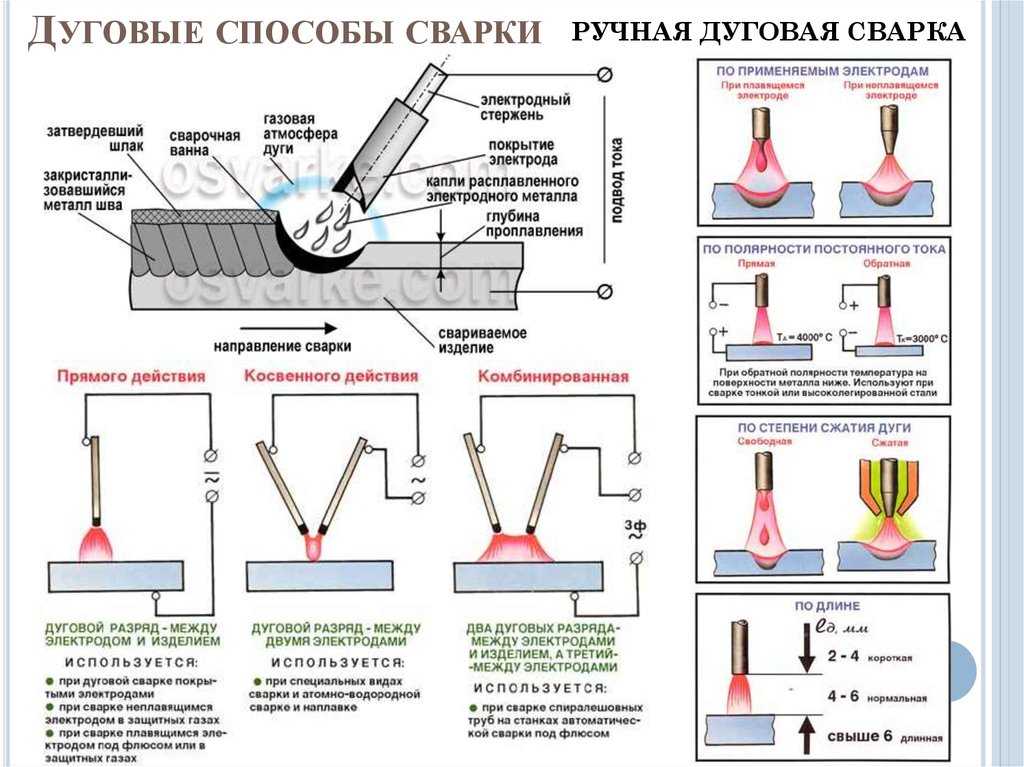

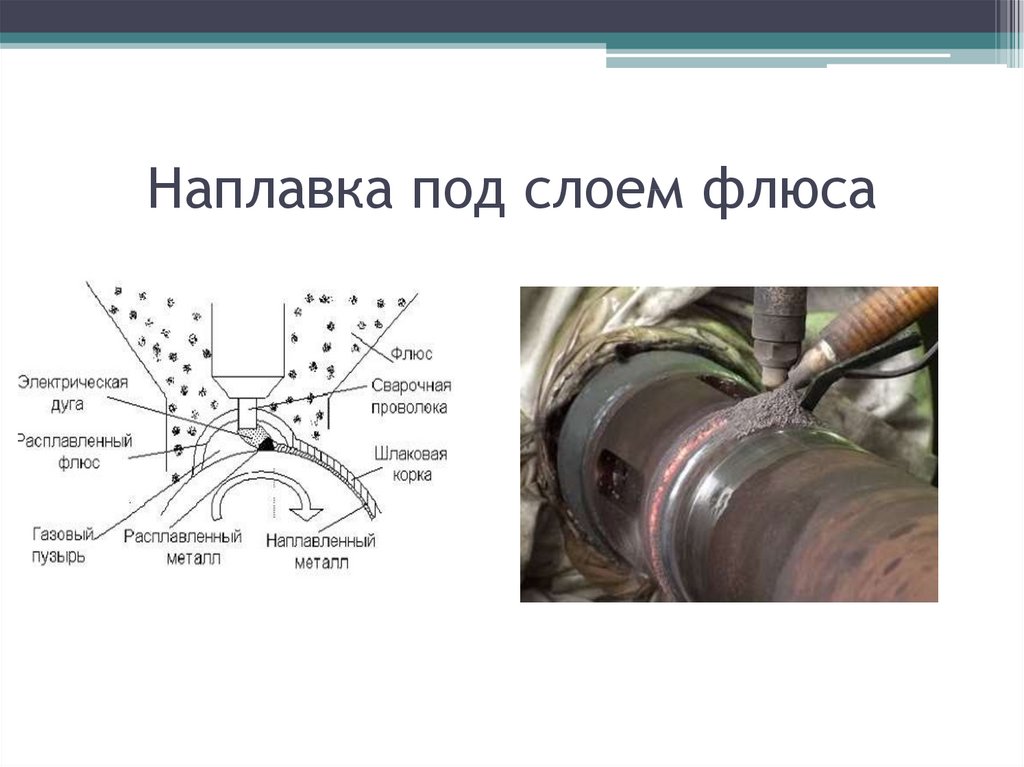

К основным способам восстановления деталей относятся:

Наплавка или сварка. …

…

Данный способ делится на дуговую сварку (вибродуговая, под флюсом, ручная покрытыми электродами, неплавящимися

Статья от экспертов

Повышай знания с онлайн-тренажером от Автор24!

- 📝 Напиши термин

- ✍️ Выбери определение из предложенных или загрузи свое

- 🤝 Тренажер от Автор24 поможет тебе выучить термины, с помощью удобных и приятных

карточек

Возможность создать свои термины в разработке

Еще чуть-чуть и ты сможешь писать определения на платформе Автор24.

Укажи почту и мы пришлем уведомление с обновлением ☺️

Привет! Рады, что термин оказался полезен 🤩

Для копирования текста подпишись на Telegram bot.

Удобный поиск по учебным материалам в твоем телефоне

Подписаться и скачать

термин

Включи камеру на своем телефоне и наведи на qr-код. Edu24_bot откроется на устройстве

Edu24_bot откроется на устройстве

Привет! Рады, что термин оказался полезен 🤩

Подписчики нашего бота Edu24_bot получают

определение

прямо в телеграмм!

Просто перейди по ссылке ниже

Скачать

термин

Включи камеру на своем телефоне и наведи на qr-код. Edu24_bot откроется на устройстве

Что такое вибрационная сварка? Мы объясняем процесс

Что такое вибрационная сварка? Мы объясняем процесс

Скрыть

Показать

Наши специалисты всегда готовы помочь!

Запросить цену

Кликните сюда

Этапы вибрационной сварки

Линейное движение одной детали относительно другой создает трение между двумя поверхностями, выделяя тепло в месте соединения.

Детали начинают плавиться в месте соединения. Высокое тепловыделение из-за высокой скорости сдвига вызывает дальнейшее плавление и более толстый слой расплава. По мере утолщения расплавленного слоя вязкость увеличивается, а скорость сдвига уменьшается, что приводит к меньшему нагреву. Давление на плавящиеся детали способствует потоку жидкости для создания соединения.

Процесс сварки прекращается, когда соединение достигает оптимальной прочности. На это указывают, когда детали плавятся со скоростью, равной скорости потока наружу в месте соединения.

При сохранении давления на соединение материал повторно затвердевает, образуя молекулярную связь.

Вопросы материалов

Вибрационная сварка может соединять все известные термопласты, включая материалы с содержанием наполнителя до 45 процентов. Аппараты для вибрационной сварки также могут соединять многие разнородные материалы с совместимыми температурами плавления, композитные материалы и ткани. С помощью вибрационной сварки можно соединять следующие материалы: аморфные смолы, такие как ABS/PC, PVC, PMMA или PES; полукристаллы, такие как HDPE, PA, PP и TEO. Аппараты для вибрационной сварки также могут соединять армированные волокном несущие материалы, такие как древесное волокно, текстильное волокно или длинное полиуретановое волокно, напрямую или с помощью эффекта когтя или с композитным поверхностным покрытием. Свяжитесь с Dukane для получения подробной информации.

Аппараты для вибрационной сварки также могут соединять армированные волокном несущие материалы, такие как древесное волокно, текстильное волокно или длинное полиуретановое волокно, напрямую или с помощью эффекта когтя или с композитным поверхностным покрытием. Свяжитесь с Dukane для получения подробной информации.

Загрузить руководство по совместимости материалов

Рекомендации по применению

Вибрационные сварочные аппараты Dukane идеально подходят для сборки автомобилей, таких как дверные панели, впускные коллекторы, приборные панели, задние фонари и линзы, резервуары для жидкости и бамперы. Применение в авиации включает в себя воздуховоды ОВК, воздухоотводные клапаны, внутреннее освещение и верхние багажные отсеки. Производители бытовой техники могут использовать вибрационные сварочные аппараты Dukane для насосов и разбрызгивателей посудомоечных машин, дозаторов моющих средств и корпусов пылесосов. Принадлежности — это тонер-картриджи для бизнеса и потребителей, дисплеи в торговых точках, выставочные стенды и полки. Вибросварщики также могут собирать корпуса бензопил и электроинструментов. Медицинские приложения включают хирургические инструменты, фильтры и устройства для внутривенного вливания, подкладные суда и изолированные лотки.

Вибросварщики также могут собирать корпуса бензопил и электроинструментов. Медицинские приложения включают хирургические инструменты, фильтры и устройства для внутривенного вливания, подкладные суда и изолированные лотки.

Скачать сравнительную таблицу процессов

Преимущества вибрационной сварки

- Быстрое время сварки (20 секунд от детали к детали)

- Энергоэффективный (зеленая машина)

- Многоразовый ресурс (от 12 до 16 лет использования)

- Быстросменный инструмент (можно обрабатывать несколько деталей)

- Без маркировки выставочных поверхностей

- Точная размерность детали

- Прочные сварные швы

- Герметичные уплотнения

- плоскостей сварки 2D достижимо

Нажмите здесь, чтобы прочитать блог о ключевых преимуществах вибрационной сварки

Усовершенствование сварного соединения с использованием дуговой сварки с вибрацией

Открытый доступ

| Проблема | Веб-конференция MATEC. Том 221, 2018 2018 3 rd Международная конференция по проектированию и производству (ICDME 2018) | |

|---|---|---|

| Номер статьи | 04004 | |

| Количество страниц) | 5 | |

| Секция | Машиностроение и технологии управления | |

| ДОИ | https://doi.org/10.1051/matecconf/201822104004 | |

| Опубликовано онлайн | 29 октября 2018 г. | |

MATEC Web of Conferences 221 , 04004 (2018)

Мохаммад Ахсан Хабиб, Анайет У Патвари, Нуруззаман Ракиб, Махмудул Х. Павел, Ахмед Ю. Санин, Асиф Салман и Фахриал Алам

3

Факультет машиностроения и химического машиностроения (MCE), Исламский технологический университет (IUT), Board Bazar, Gazipur 1704, Dhaka, Бангладеш

Abstract

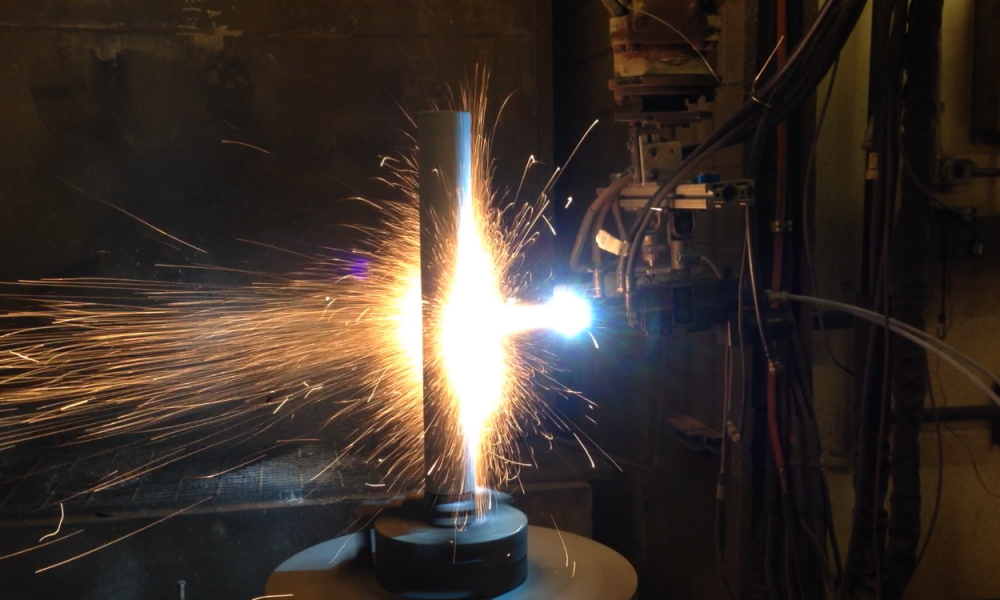

Сварка является одним из важных процессов в машиностроении. В машиностроении сварка является обычным явлением. Для повышения качества процесса соединения необходимы существенные изменения в обычном процессе сварки. Согласно исследованиям процесса сварки, было обнаружено, что вибрация может улучшить механические свойства соединительного участка. Однако качество сварного соединения различается в разных диапазонах параметров в разных условиях. Это исследование было выполнено для анализа этих диапазонов параметров в некоторых выбранных условиях. Вот некоторые входные параметры, такие как амплитуда вибрации, частота вибрации, скорость сварки и угол наклона электрода, выбранные для анализа изменений в сварном соединении. Для анализа результатов рассчитывают выходные параметры – твердость и скорость наплавки. Видно, что процесс сварки с использованием вибрации повышает прочность и качество сварного соединения.

В машиностроении сварка является обычным явлением. Для повышения качества процесса соединения необходимы существенные изменения в обычном процессе сварки. Согласно исследованиям процесса сварки, было обнаружено, что вибрация может улучшить механические свойства соединительного участка. Однако качество сварного соединения различается в разных диапазонах параметров в разных условиях. Это исследование было выполнено для анализа этих диапазонов параметров в некоторых выбранных условиях. Вот некоторые входные параметры, такие как амплитуда вибрации, частота вибрации, скорость сварки и угол наклона электрода, выбранные для анализа изменений в сварном соединении. Для анализа результатов рассчитывают выходные параметры – твердость и скорость наплавки. Видно, что процесс сварки с использованием вибрации повышает прочность и качество сварного соединения.

© The Authors, опубликовано EDP Sciences, 2018 г. разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.