Содержание

Контроль качества бетона: ГОСТ и нормы

Контролем качества бетона занимаются лаборатории

Бетон — такой же материал, как и все остальные. При использовании его в строительстве обязательно нужно отслеживать его характеристики. Любое сооружение не может считаться надежным, если фактические параметры использованных материалов отличаются от проектных (расчетных). Чтобы этого избежать, и проводится контроль качества бетона.

Содержание статьи

- Для чего и когда осуществляют контроль

- Чем руководствуются при оценке прочности

- Когда проводится контроль

- Применяемые методы

- Метод с разрушением образцов

- Неразрушающие методы

- Метод скалывания ребра

- Вырывание анкера

- Отрыв дисков

- Метод ударного импульса

- Метод упругого отскока

- Метод пластической деформации

- Ультразвуковой метод

- Определение прочности бетона с помощью молотка Кашкарова

- Конструкция молотка Кашкарова

- Можно ли изготовить молоток Кашкарова самостоятельно?

- Проводим испытания

- Что нам понадобится кроме молотка Кашкарова

- Выбираем место для испытаний

- Проводим испытания

- Обрабатываем результаты

Для чего и когда осуществляют контроль

Рассмотрим эту тему подробнее. Знание вопроса может быть полезным не только специалистам, но и обычным людям, которые строят своими руками на приусадебном участке.

Знание вопроса может быть полезным не только специалистам, но и обычным людям, которые строят своими руками на приусадебном участке.

Не контролируя качество используемого для строительства бетона, нельзя быть уверенным, что плотина надежная

Конечно, залив бетонную дорожку возле дома, нет необходимости проверять качество и прочность. Но, например, если при строительстве дачи вы применили покупную бетонную смесь, а затем дом дал усадку, или по фундаменту пошли трещины, одной из причин может быть некачественный бетон.

Убедившись в этом, можно взыскать деньги на ремонт с поставщика. Для этого нужно знать, что такое контроль бетона для определения прочности, и как он осуществляется.

Чем руководствуются при оценке прочности

Этим межгосударственным стандартом руководствуются при контроле качества бетона

Проверяют качество бетона как органы строй надзора, так и сами производители (строительные организации). Для этого существует ГОСТ — контроль качества бетона осуществляется в соответствии с его требованиями. Номер документа: 18105-2010. Полностью документ называется — «Бетоны.

Номер документа: 18105-2010. Полностью документ называется — «Бетоны.

Правила контроля и оценки прочности». Он является межгосударственным, действует на территории всего содружества, включая недавно вышедшую из СНГ Украину. Рассмотрим требования этого документа подробнее, но не углубляясь особо в термины. Он определяет методики и схемы лабораторного контроля бетона.

Когда проводится контроль

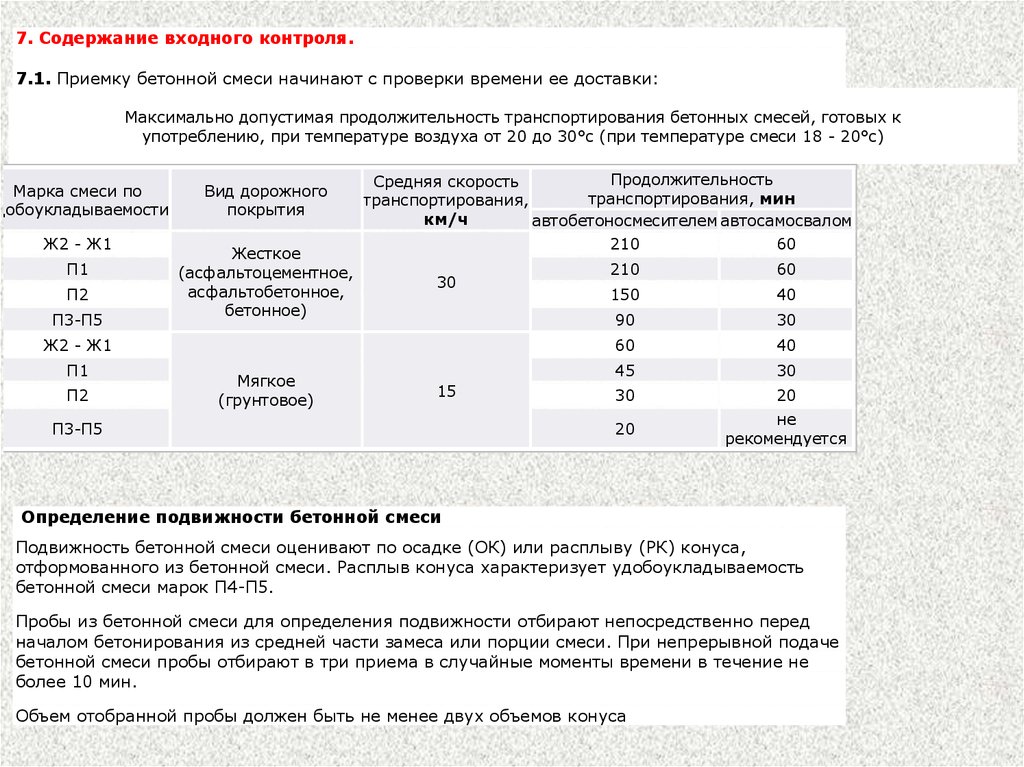

Проверяют бетон, когда он достигает проектной прочности — то есть, обычно через 28 дней с момента приготовления смеси.

- Но для сборных и сборно монолитных конструкций проводятся испытания еще и при сдаче или приемке изделий (называется входной контроль бетона).

- Ведь часто в момент передачи камень еще не набирает необходимых характеристик. Это, так называемая, передаточная прочность.

- Для монолитных строений контроль может проводиться так же в момент снятия опалубки или нагружения конструкции — эта прочность называется промежуточной.

- Причем, если при проверке в более ранние сроки, определяют, что материал набрал более 90 процентов проектной прочности, то разрешается больше не проводить оценок.

При этом, изделие или строение считаются качественным.

При этом, изделие или строение считаются качественным. - Также качество бетона определяют при проведении различных экспертиз с целью определить причину повреждения или разрушения зданий и сооружений.

Применяемые методы

Существует два метода определения прочности бетона:

- отбором образцов, которые потом испытывают, раздавливая на прессе;

- неразрушающий — производится с помощью специального оборудования и приспособлений, не предусматривающих уничтожения материала.

Метод с разрушением образцов

Контрольные образцы — кубики

Для этого из каждой партии смеси обирают пробы, из которых изготавливают кубики для контрольных образцов бетона размером 10, 15, 20 или 30 сантиметров. Их оставляют твердеть при нормальных условиях, а затем давят на прессе, определяя усилие, при котором происходит разрушение.

Если нужно проверить уже готовую конструкцию то из нее выпиливают алмазным буром керны с таким же диаметром, как и грани контрольных кубиков.

Разрушение контрольного образца на прессе

При формовании кубиков обязательно оформляется акт об изготовлении контрольных образцов бетона.

Изготовление контрольных образцов

Образцов может быть от двух до шести, количество определяется по формуле, которая учитывает разброс результатов предыдущих замеров.

Нормальными условиями твердения считаются:

- температура 20 градусов Цельсия с отклонением не более 3 градусов в обе стороны;

- влажность 95 процентов с отклонением не более 5 процентов тоже в обе стороны.

Для того чтобы обеспечить эти условия используют специальные камеры, в которых автоматика контролирует и поддерживает температуру и влажность.

Камера нормального твердения

Для определения прочности используют специальные прессы, которые обязательно поверяются службами государственной стандартизации.

Пресс для испытания бетона

Таким же образом проверяют, и прочность конструкций, залитых из смеси поступившей от сторонней организации для изготовления различных конструкций. При этом пишется акт входного контроля для бетона.

На заметку: В применении к строительству на приусадебном участке, никто не заполняет акты, и не отбирает пробы для кубиков. Даже если вы и сделаете это, то трудно будет доказать, что вы использовали именно эту смесь, а твердение происходило в нормальных условиях. То есть, доказать то, что входной контроль качества бетонной смеси происходил согласно требований нормативных актов.

Для личного использования покупать и ежегодно поверять пресс невыгодно (него стоимость соизмерима со стоимостью хорошего автомобиля). Также ближайшая независимая организация, где можно провести лабораторный контроль бетонной смеси, может находиться далеко.

Заливая дорожки возле дома, обычно никто не контролирует качество смеси, может быть и зря…

Совет.

Покупая бетонную смесь, можно потребовать отбор образцов, которые должны храниться на предприятии-изготовителе. Это, конечно, не защитит на 100% от брака, но все равно может быть полезным.

Поэтому, уделим больше внимания неразрушающим методам. Убедившись с их помощью, что бетонная смесь была действительно некачественной, можно уже более смело заказывать экспертизы. Ведь если вы выиграете, то за все заплатит недобросовестный поставщик.

Неразрушающие методы

Эти методы позволяют определить прочность без разрушения бетона — то есть, ими можно проверить уже смонтированные бетонные изделия или готовую монолитную конструкцию. Отметим, что по ГОСТ их результаты приравнены к полученным разрушающим методом. Делят их на несколько разновидностей, уделим внимание каждой.

Метод скалывания ребра

Испытание методом скалывания ребра

Этот метод основан на том, что у конструкции откалывается небольшой участок ребра. По усилию, которое нужно приложить для выполнения данного действия, определяют прочность, так как существует зависимость между этими двумя параметрами. Правда, этот неразрушающий метод контроля бетона нельзя применить для густоармированных тонкостенных конструкций.

Правда, этот неразрушающий метод контроля бетона нельзя применить для густоармированных тонкостенных конструкций.

Вырывание анкера

Испытание бетона вырыванием анкера

В бетоне сверлится отверстие, в которое специальным клеем вклеивают анкер. После чего производят его вырывание и замеряют усилие, которое нужно для этого.

В отличие от предыдущего, способ применим и для густоармированного бетона. К минусам можно отнести то, что проверка требует времени, так как перед началом испытания должна пройти полная полимеризация клея.

Отрыв дисков

Испытание бетона отрывом диска

Более современная разновидность способа с вырыванием анкера. В этом случае, замеряют усилие, при котором оторвется от поверхности стальной диск, наклеенный на эпоксидную смолу. При этом он должен отойти от поверхности с частью бетонного камня.

Кстати, для определения зависимости усилия отрыва от прочности бетона, используют уже знакомые нам кубики. Для этого сразу клеят и отрывают диски, а затем проводят контроль кубиков бетона, разрушая их на прессе определяя фактическую прочность.

Метод ударного импульса

Прибор для измерения прочности бетона методом ударного импульса

Испытание бетона методом ударного импульса

Для определения прочности, замеряют импульс стального бойка при ударе о поверхность. Для этого, как правило, используют компактные электронно-механические приборы, которые сразу показывают замеренную прочность — правда, стоят они недешево.

Метод упругого отскока

Для его применяют молоток (склерометр) Шмидта изобретенный в 1948 году. После каждого удара замеряется величина, на которую отскочил шарик, для этого в приборе есть специальное устройство, фиксирующее эту величину. Удары должны наносится с определенной силой, чтобы до минимума снизить погрешность.

Современные склерометры Шмидта, как правило, снабжены электрическим приводом. Поэтому от лаборанта уже не требуется точно размерять свое усилие, а электронная схема сразу обрабатывает результат замера.

Метод пластической деформации

Молоток Кашкарова

Проверка прочности бетона молотком Кашкарова

Используется еще один молоток, но уже отечественного ученого Кашкарова. Прочность определяется по диаметру вмятин, оставленных стальным шариком на поверхности бетона, и стальном пруте, прижимаемом к нему с противоположной стороны. Не подходит для высокопрочных материалов.

Прочность определяется по диаметру вмятин, оставленных стальным шариком на поверхности бетона, и стальном пруте, прижимаемом к нему с противоположной стороны. Не подходит для высокопрочных материалов.

Благодаря тому, что конструкция молотка проста, цена на него небольшая. Этот прибор и метод вполне можно применить дома, в завершение нашей статьи посвятим работе с ним отдельный раздел.

Ультразвуковой метод

Приборы для контроля качества бетона с помощью ультразвука

Испытание бетона с помощью ультразвука

Ультразвуковой способ основан на измерении скорости прохождения волн через бетон.

Используются два варианта проведения испытаний:

- излучатель и приемник располагают с одной стороны и измеряют отраженные или распространившиеся в стороны волны;

- замеры проводят на просвет, приемник и излучатель устанавливают с разных сторон изделия или конструкции.

Метод является одним из наиболее точных неразрушающих, но для его требуются специальные приборы контроля бетона, один из которых показан на фото выше.

У способа много достоинств.

- Контролируется прочность не только в поверхностных слоях а и на глубине.

- Можно определить дефекты и поры внутри объема конструкции.

- Аппаратурой для данного метода можно выявить расположение арматурного каркаса.

- Есть возможность проконтролировать качество укладки и уплотнения.

- Для конструкций, заглубленных в грунт, можно определить отметку нижней поверхности.

К недостаткам метода, кроме высокой стоимости оборудования, можно причалить неточность измерения для высокопрочных бетонов класса выше В 7,5. Теперь, как и обещали, перейдем к практической части: контроль бетона на прочность с помощью молотка Кашкарова.

Определение прочности бетона с помощью молотка Кашкарова

Для начала рассмотрим, как устроен сам молоток.

Конструкция молотка Кашкарова

Конструкция молотка Кашкарова

Как видите, конструкция предельно простая.

Если не все понятно из рисунка, поясним подробнее.

- Корпус служит для соединения остальных деталей и прикрывает пружину.

- Рукоятка ее назначение понятно и так.

- Головка делается сплошной из металла служит для того чтобы у инструмента был вес достаточный для нанесения удара. Иногда по головке ударяют другим молотком.

- Пружина служит для создания усилия прижимающего стакан к голове и удерживающего эталонный стержень.

- Стакан — в одном из его отверстий установлен стальной шарик, который является ударником. Два других, диаметрально расположенных, служат для установки эталонного стержня.

- Эталонный стержень — на нем в момент удара шарик оставляет отпечатки, которые нужны для обработки результатов. На одном стержне можно провести четыре серии ударов, проворачивая его на 90 градусов.

- Шарик диаметром 15,88 миллиметров — он оставляет отпечатки как на арматурной стали, так и на эталонном стержне.

Согласно ГОСТ, длина молотка должна быть 300 мм, вес 900 грамм, хотя эти условия не обязательно должны соблюдаться. Согласно методике, от силы и направления удара точность измерения не зависит.

Согласно методике, от силы и направления удара точность измерения не зависит.

Можно ли изготовить молоток Кашкарова самостоятельно?

Хотя это и измерительный инструмент, для него не требуется высокой точности изготовления, ведь результат определяется соотношением отпечатков. Поэтому, если возникли проблемы с покупкой молотка, или просто есть желание помастерить, инструмент можно сделать и самостоятельно.

Инструкция по этапам выполнения работ будет выглядеть примерно так.

- В первую очередь, нам нужно подобрать шарик (он еще называется индентором). Согласно «Рекомендации по определению прочности бетона эталонным молотком Кашкарова по ГОСТ 22690.2-77» его диаметр должен быть в пределах от 15 до 16,7 миллиметров, а твердость, измеренная на приборе Роквелла, не менее HRC 60. Оговаривается так же шероховатость, не должно быть неровностей более 0,32 микронов, хотя разрешается использовать молоток, в котором в процессе эксплуатации возникли неровности до 5 микрон. Подобрать подобный шарик можно из подходящего подшипника, в них они изготавливаются из достаточно твердого металла.

Шарик можно подобрать из подшипника большого диаметра

- Вторая деталь, которую затруднительно изготовить самостоятельно — это пружина. Подбираем ее из старой техники перед началом работ по изготовлению, так как от ее размеров зависят размеры других деталей молотка. Диаметром она должна быть 20-30 мм. Работать она должна на сжатие, обеспечивая перемещение связанных с ней деталей в пределах 2 сантиметров.

- Затем изготавливаем стакан. По диаметру он должен быть чуть меньше внутреннего размера пружины. По длине — длина пружины в разжатом состоянии плюс 3,5-5 сантиметров.

Сделать его можно несколькими способами:

- Выточить на токарном станке.

- Подобрать трубу подходящего диаметра, и приварить (или даже припаять) дно и буртик для упора пружины.

- Тоже используем трубу, но для дна подбираем заглушку на резьбе, а для буртика тонкую гайку.

- По центру дна стакана сверлим отверстие для шарика. Оно должно быть немного меньше его диаметра так чтобы индектор выступал, но не проваливался.

Отверстие зенкуем, чтобы шарик мог самоцентрироваться, а края не повреждали его поверхность. Отверстия под эталонный стержень будем делать позже, чтобы одновременно с ними сформировать желоб на головке молотка для упора стержня.

Отверстие зенкуем, чтобы шарик мог самоцентрироваться, а края не повреждали его поверхность. Отверстия под эталонный стержень будем делать позже, чтобы одновременно с ними сформировать желоб на головке молотка для упора стержня. - Точно также, как и стакан, изготавливаем корпус молотка. Его диаметр должен быть больше внешнего диаметра пружины. Длина должна быть такой, чтобы он заходил за место крепления ручки. В дне корпуса сверлим отверстие для прохода стакана.

- Дальше нам необходимо сделать головку молотка. Для выполнения этой операции обязательно нужен токарный станок. Можно немного упростить очертания, но деталь должна иметь две части с разным диаметром. Одна нижняя часть должна входить в стакан и свободно перемещаться в нем. Верхняя, с большим диаметром, служит для крепления корпуса, который находит на нее.

Можно верхнюю часть сделать без уступа, корпус будет просто одеваться на нее не заподлицо.

Для изготовления головки нужен токарный станок, хотя бы такой простейший

- Дальше изготавливаем ручку из металла или просто подбираем подходящую от сломанного инструмента.

Крепить ее будем в головке насквозь, поэтому на конце нарезаем резьбу длиной равную диаметру корпуса.

Крепить ее будем в головке насквозь, поэтому на конце нарезаем резьбу длиной равную диаметру корпуса. - Надеваем корпус на оголовок и сверлим сквозное отверстие, в которое будет вкручиваться ручка. Внутри нарезаем такую же резьбу, как и на конце рукоятки.

- Собираем наш молоток полностью. Рукоять, ввернутая через корпус и головку, соединит эти две детали.

- Осталось просверлить отверстие для эталонного стержня. Для этого немного оттягиваем стакан и пользуемся сверлом 13 миллиметров.

При сверлении нужно выбрать такое положение стакана и головки, чтобы одновременно выбрался и паз в головке, на который будет ложиться пруток, поэтому мы отложили эту операцию напоследок. Паз нужен для того чтобы на прутке не оставалось повреждений и отпечатков с противоположной шарику (индектору) стороны.

Отверстие желательно сделать овальным (будет проще устанавливать стержни), для этого перед завершением сверления смещаем деталь вдоль оси.

- Осталось установить эталонный стержень (как его сделать описано ниже) и можно начинать испытывать бетон.

Проводим испытания

Ознакомимся подробнее с методикой:

Что нам понадобится кроме молотка Кашкарова

Для проведения испытаний, кроме самого молотка нам понадобятся.

- Копировальная бумага.

- Белая бумага.

- Штангенциркуль.

- Лупа.

Совет. Можно вместо штангенциркуля использовать угловой масштаб. Его самостоятельно легко изготовить из измерительных линеек.

Угловой масштаб

И, естественно, ручка, калькулятор и бумага, чтобы сделать записи и провести измерения. Дополнительно, чтобы не запутаться, желательно, иметь мел или маркер им помечают номера отпечатков на бетоне.

Также отметим, что эталонный стержень тоже считается расходным материалом. Если закончились те, которые шли в комплекте с молотком, то новые можно или купить, или изготовить самостоятельно. Делают их из прутка диаметром 10-12 мм изготовленного из стали ВСт3пс или ВСт3сп.

Эталонные стержни можно изготовить самостоятельно из прутка соответствующего диаметра и марки стали

Длина рекомендована 150 мм, но ее придерживаться не обязательно. С более длинным стержнем будет менее удобно работать, а на коротком уместится меньше отпечатков.

С более длинным стержнем будет менее удобно работать, а на коротком уместится меньше отпечатков.

Конец затачивается под конус, чтобы стержень было проще установить в молоток, можно просто его срезать на косую, или не затачивать вообще. Кроме очистки от окалины, никаких других операций с поверхностью металла проводить не требуется.

Выбираем место для испытаний

Метод испытаний нормируется ГОСТ 22690-88 который определяет следующие требования к местам для нанесения ударов.

- Для снижения погрешности в серии должно быть 5-12 ударов.

- Расстояние от края конструкции или изделия — не менее 5 см.

- Расстояние между местами для нанесения ударов — не менее 3 см.

- Место должно быть без наплывов бетона.

- Камень должен быть с минимальным количеством пор.

Если поверхность была окрашена, или покрыта другой отделкой, ее нужно счисть добела.

Проводим испытания

Теперь расскажем, как осуществляется само испытание.

- Устанавливаем эталонный стержень в молоток.

- На место, где будем наносить удар, укладываем лист копировальной бумаги красящим слоем вверх. Поверх ее кладем белую бумагу.

- Наносим удар, если место малодоступное, то можно приставить инструмент шариком к бетону и ударить другим молотком по головке. Как мы уже говорили от направления и силы удара качество измерений не зависит.

- После этого отмечаем цифрой на бумаге номер отпечатка, для контроля можно сделать отметку и на бетоне маркером или мелом.

- Передвигаем эталонный стержень на 10 миллиметров (на нем тоже желательно отметить номер отпечатка). Если закончилось свободное место можно повернуть его на 90 градусов вокруг оси.

- Повторяем все операции, пока не закончим серию.

Обрабатываем результаты

Осталось обработать материалы наших измерений.

Делаем это следующим образом:

- Чтобы было удобнее работать, вначале заготовим таблицу — выглядит она примерно так.

| Номер удара | Диаметр отпечатка на поверхности бетона | Диаметр отпечатка на эталонном стержне | Соотношение диаметров | Прочность бетона |

- Начинаем ее заполнять.

Вначале замеряем отпечатки на бетоне. Прикладываем штангенциркуль к прорисованным на белой бумаге от копирки кругам. Для того чтобы точно приложить губки штангенциркуля, пользуемся лупой. Меряем в двух направлениях, перпендикулярных друг другу, и выводим среднее, которое заносим в таблицу. Например, один замер был 6,7 мм второй 6,9, в таблицу заносим (6,7+6,9)/2=6,8 миллиметров.

Вначале замеряем отпечатки на бетоне. Прикладываем штангенциркуль к прорисованным на белой бумаге от копирки кругам. Для того чтобы точно приложить губки штангенциркуля, пользуемся лупой. Меряем в двух направлениях, перпендикулярных друг другу, и выводим среднее, которое заносим в таблицу. Например, один замер был 6,7 мм второй 6,9, в таблицу заносим (6,7+6,9)/2=6,8 миллиметров.

Если отпечаток на бумаге получился нечетким, то замеряем либо прямо на бетоне (почему желательно помечать номера ударов и там), либо отрисовываем по-новому. Прикладываем бумагу и копирку к месту, прижимаем притер любым твердым предметом — либо просто карандашом (так, как мы отрисовывали рельеф монеток на бумаге в детстве).

- Точно также меряем отпечатки на эталонном стержне, правда сделать это можно без бумаги и копирки, а данные заносим в таблицу.

- Теперь нужен калькулятор: просчитываем соотношение диаметров и тоже записываем. Причем, делим результаты первого столбца на второй. В конце у нас получится такая таблица.

Осталось заполнить последний столбец узнать прочность.

Осталось заполнить последний столбец узнать прочность.

Соотношение диаметров в таблицах и графиках для молотка Кашкарова обозначается большой римской буквой «аш» (Н), или аналогичной ей русской Н.

Совет. Если лень считать вручную, то можно использовать Excel. В столбец, где необходимо вычислить соотношение диаметров, вводим формулу «=ОКРУГЛ(A1/B1;2)» и протягиваем ее. А1 и В1 это координаты первых ячеек столбцов в которые вы вводили результаты замеров, они естественно могут быть и другими.

| Номер удара | Диаметр отпечатка на поверхности бетона | Диаметр отпечатка на эталонном стержне | Соотношение диаметров (Н) | Прочность бетона |

| 6,8 мм | 3,5 мм | 1,94 | ||

| 6,7 мм | 3,2 мм | 2,09 | ||

| 7,0 мм | 3,1 мм | 2,26 | ||

| 6,8 мм | 3,0 мм | 2,27 | ||

| 5,5 мм | 3,5 мм | 1,57 | ||

| 6,8 мм | 3,2 мм | 2,13 | ||

| 6,7 мм | 3,1 мм | 2,16 | ||

| 7,0 мм | 3,0 мм | 2,33 | ||

| 6,8 мм | 3,5 мм | 1,94 | ||

| 5,5 мм | 3,2 мм | 1,72 | ||

| 6,8 мм | 3,1 мм | 2,19 | ||

| 6,7 мм | 3,0 мм | 2,23 |

- Дальше нам нужно отбросить анормальные результаты, то есть которые резко отличаются от остальных.

Не углубляясь в теорию, сделаем это на глаз. В нашем случае, замеры по пятому отпечатку резко отличаются от остальных — значит, не берем этот удар в счет.

Не углубляясь в теорию, сделаем это на глаз. В нашем случае, замеры по пятому отпечатку резко отличаются от остальных — значит, не берем этот удар в счет. - Считаем среднее арифметическое всех наших соотношений диаметров. Для тех, кто забыл школьный курс математики, поясним — суммируем все и делим результат на количество слагаемых. В нашем случае это выглядит как: (1,94+2,09+2,26+2,27+2,13+2,16+2,33+1,94+1,72+2,19+2,23)/11=2,11. По этому значению Н и ищем прочность бетона.

- Для того чтобы узнать прочность, нужна градуировочная зависимость. В лабораториях ее строят, испытывая не менее 20 серий эталонных образцов. Сразу замеряют отпечатки, а потом ломают на прессе, определяя фактическую прочность, У нас такой возможности, конечно, нет. Поэтому воспользуемся универсальным вариантом, это может быть либо график, либо таблица, они приведены ниже.

График зависимости соотношения диаметра отпечаток от прочности (это официальное советское издание, на графике все нормально, а в описании рисунка 5 ошибка «Н» это не прочность, хотя и так понятно)

На графике по горизонтальной оси отложено соотношение отпечатков, а по вертикальной — прочность. Откладываем наше среднее «Н» по горизонтали, и находим прочность на вертикальной оси. Получаем 12,8 Мпа.

Откладываем наше среднее «Н» по горизонтали, и находим прочность на вертикальной оси. Получаем 12,8 Мпа.

Также можно воспользоваться таблицей, она на следующем рисунке.

Эталонная таблица зависимости прочности от Н

Как пользоваться таблицей, думаю понятно. Кстати, в рекомендациях указано, что для промежуточных «Н» нужно применять интерполяцию, но для нашего случая, когда нужно определить только класс бетона, достаточно взять наиболее близкое значение, в нашем случае это 2,12 отсюда прочность 1,9 Мпа.

- Зная прочность, осталось определить класс бетона. Для этого воспользуемся таблицей соответствия марок и классов бетона.

Таблица зависимости марки, класса и прочности бетона

Контроль качества при бетонировании по действующим СП (СНиП)

При приемке бетонной смеси на строительной площадке, а также укладке, выдерживании и уходе за бетоном необходимо осуществлять контроль качества на всех этапах проведения бетонных работ

Контроль качества бетона в строительных конструкциях необходимо выполнять в строгом соответствии с п. 5.5.1 — п.5.5.10 действующего СП 70.13330.2012 Несущие и ограждающие конструкции. Актуализированная редакция СНиП 3.03.01-87

5.5.1 — п.5.5.10 действующего СП 70.13330.2012 Несущие и ограждающие конструкции. Актуализированная редакция СНиП 3.03.01-87

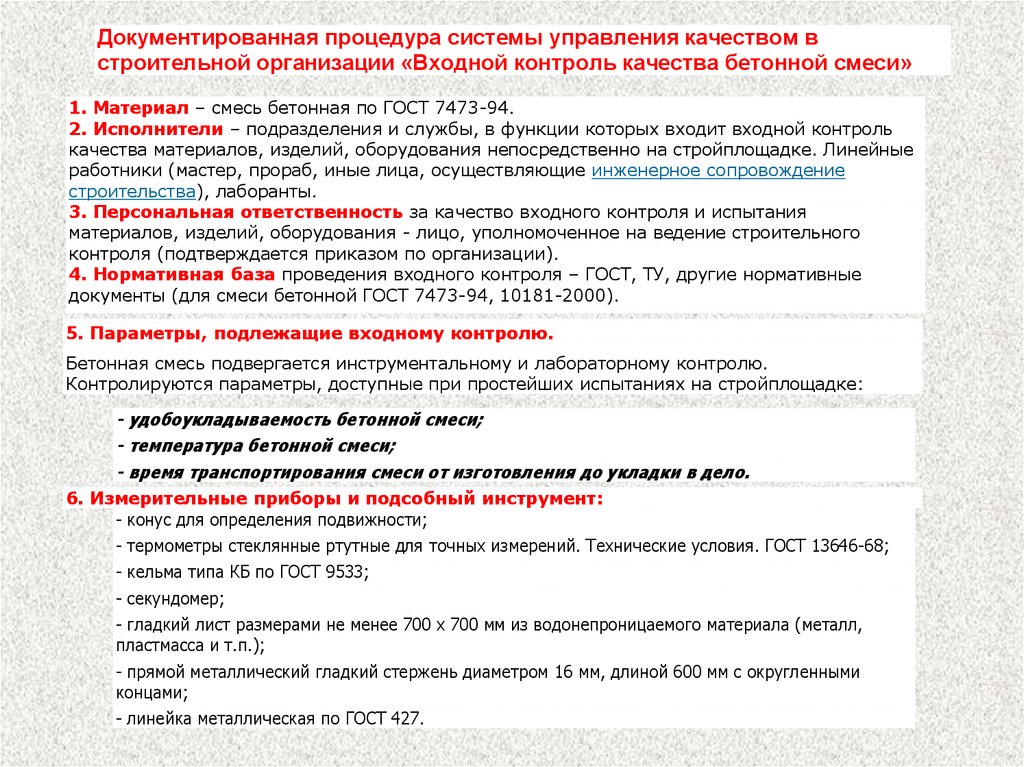

5.5.1 Для обеспечения требований, предъявляемых к бетонным и железобетонным конструкциям, следует производить контроль качества бетона, включающий в себя входной, операционный и приемочный.

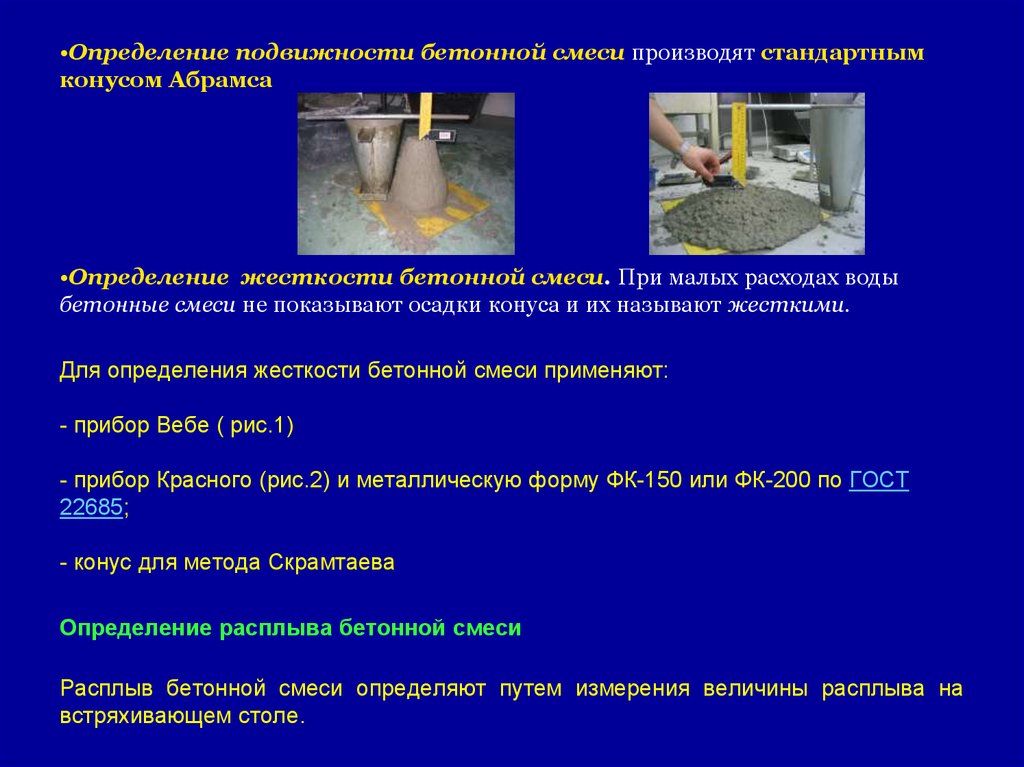

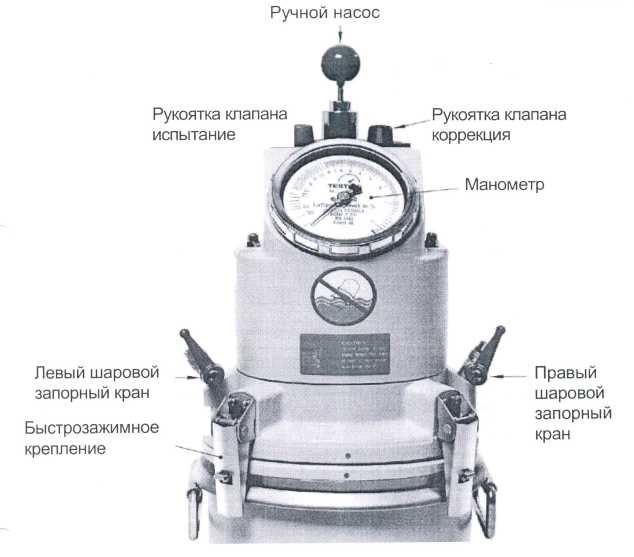

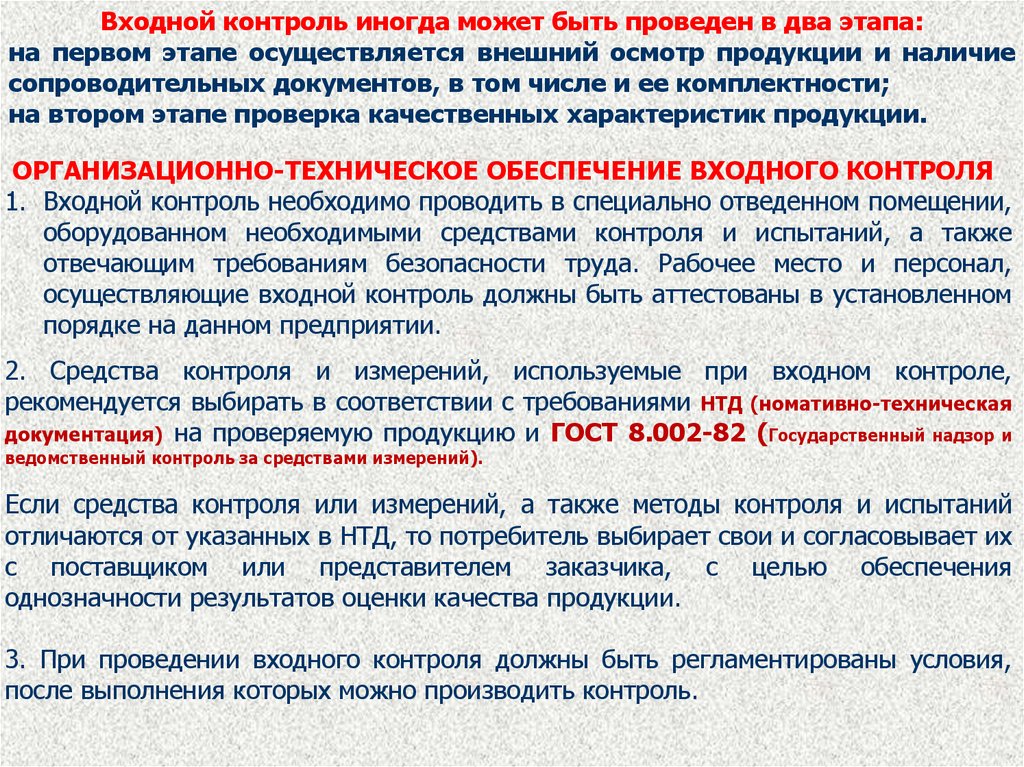

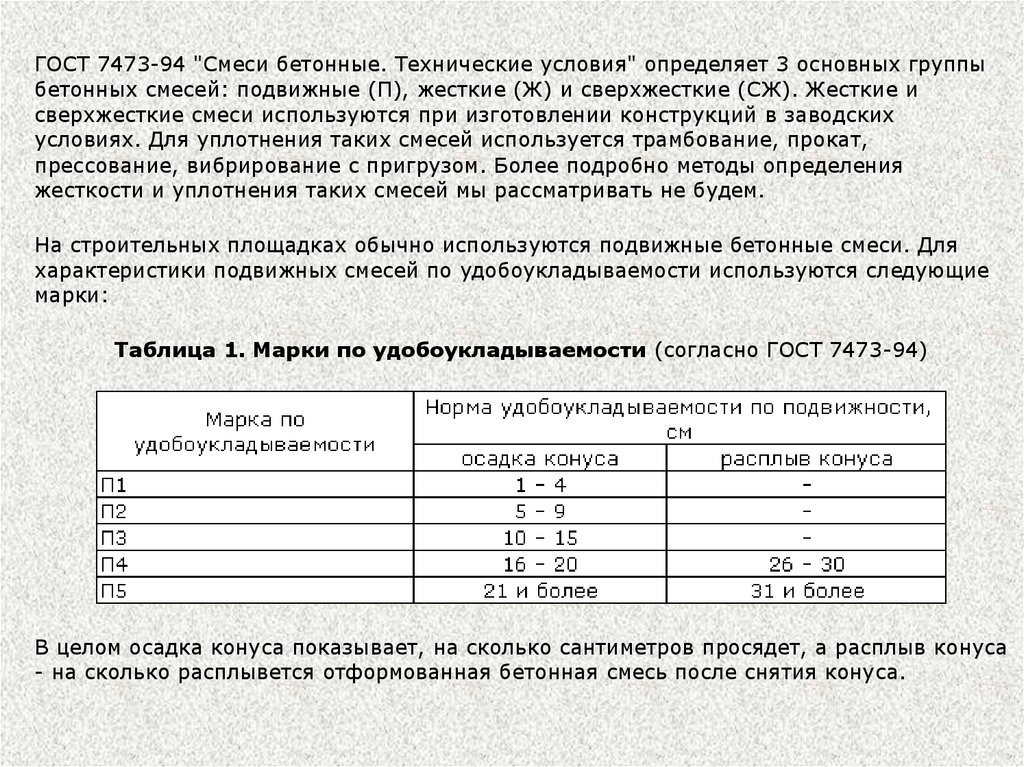

5.5.2 При входном контроле по документам о качестве бетонных смесей устанавливают ее соответствие условиям договора, а также в соответствии с требованиями ППР и Технологического регламента проводят испытания по определению нормируемых технологических показателей качества бетонных смесей.

5.5.3 При операционном контроле устанавливают соответствие фактических способов и режимов бетонирования конструкций и условий твердения бетона предусмотренным в ППР и Технологическом регламенте.

5.5.4 При приемочном контроле устанавливают соответствие фактических показателей качества бетона конструкций всем нормируемым проектным показателям качества бетона.

5.5.5 Контроль прочности бетона монолитных конструкций в промежуточном и проектном возрасте следует проводить статистическими методами по ГОСТ 18105, ГОСТ 31914, применяя неразрушающие методы определения прочности бетона по ГОСТ 17624 и ГОСТ 22690 или разрушающий метод по ГОСТ 28570 при сплошном контроле прочности (каждой конструкции).

Примечание — Применение нестатистических методов контроля, а также методов определения прочности бетона по контрольным образцам, изготовленным у места бетонирования конструкций, допускается только в исключительных случаях, предусмотренных в ГОСТ 18105 и ГОСТ 31914.

5.5.6 Контроль морозостойкости бетона конструкций проводят по результатам определения морозостойкости бетона, которые должен представить поставщик бетонной смеси.

При необходимости контроля морозостойкости бетона в конструкциях, определение морозостойкости бетона проводят по ГОСТ 10060, используя контрольные образцы, отобранные из конструкций, по ГОСТ 28570.

5.5.7 Контроль водонепроницаемости бетона конструкций проводят по результатам определения водонепроницаемости бетона, которые должен представить поставщик бетонной смеси.

При необходимости контроль водонепроницаемости бетона конструкций, определение водонепроницаемости бетона проводят по ГОСТ 12730.5 — ускоренным методом по воздухопроницаемости бетона.

5.5.8 Контроль истираемости бетона конструкций проводят по ГОСТ 13087, используя контрольные образцы, отобранные из конструкций, по ГОСТ 28570.

5.5.9 Контроль других нормируемых показателей качества бетона проводят по действующим стандартам на методы испытаний этих показателей качества.

5.5.10 Контроль свободного расширения и самонапряжения напрягающего бетона производится по ГОСТ 32803 и ГОСТ Р 56593.

Арматурные работы. Допуски при укладке по СП (СНиП)

Опалубочные работы. Допуски при установке по СП (СНиП) и ГОСТ

Качество поверхности бетонных и жб конструкций по сводам правил

2. 1 Введение

1 Введение

состав смеси соответствует требованиям спецификации или превосходит их.

Состав смеси используется для установления правильного соотношения компонентов.

(гидравлический цемент, заполнители, вода, пуццоланы и добавки)

в смеси для достижения заданных свойств. Значительный

Свойства бетона: прочность, воздухосодержание, осадка, коэффициент

теплового расширения (КОТР). Дизайн смеси может быть разработан для

текущий проект или, возможно, были разработаны ранее. TxDOT

разработал

Конкретный

Документ Mix Design Guidance, содержащий полезную информацию

по дизайну смеси, производственным соображениям и требованиям к испытаниям.

Составление бетонной смеси может быть облегчено с помощью

Смешивание

Таблица дизайна, разработанная TxDOT. Дизайн смеси должен

Дизайн смеси должен

быть официально одобрен инженером.

Якорь: #i1014251

2.2 Контроль работы Тестирование

В дополнение к требуемой расчетной прочности смеси, контроль работы

прочность должна быть установлена. Сила управления заданиями используется

чтобы убедиться, что бетон, используемый в проекте, будет выполнять

аналогично бетону, используемому для разработки состава смеси. По умолчанию

заключается в использовании 7-дневной прочности смеси в качестве контрольной прочности задания. Этот

7-дневные испытания на прочность могут быть изменены с согласия инженера.

Подрядчик может захотеть развить сильные стороны контроля работы на более раннем этапе.

возраст, например, четыре дня, чтобы образец контроля работы также мог

использоваться, чтобы открыть тротуар для движения в более раннем возрасте. Снижение

Снижение

время отверждения контрольных образцов может снизить надежность

испытания в обеспечении того, что указанные прочности будут достигнуты.

Тестирование через четыре дня должно по-прежнему обеспечивать надежную оценку

долгосрочная прочность.

Установлено стандартное контрольное тестирование работы в течение семи дней

много лет назад и гарантировал, что испытание на прочность контрольной работы

образцы произошли в тот же день недели, что и бетонное покрытие.

В результате ни в субботу, ни в воскресенье тестирования не будет.

если работы по мощению не проводились в эти дни. Это также было

инструмент управления, устраняющий потребность в лаборантах

явиться на работу в воскресенье, чтобы выполнить одно испытание на прочность.

Якорь: #i1014288

2.3 Открытие для движения

Многие проекты строительства городских автомагистралей имеют интенсивное движение

проблемы контроля и перегрузки. Для ускорения строительства и минимизации

задержки поездок для публики, контрактные ограничения по датам и времени

что полосы движения могут и не могут быть закрыты для движения.

Проектные контракты могут также предусматривать большие бонусы и отрицательные стимулы.

на время завершения. Тротуар из бетона класса P может быть вскрыт

всего за два дня до транспортных средств подрядчиков и всего за

как три дня для всего трафика, если достигнута сила открывания. После

отверждение завершено и в более раннем возрасте разрешено контрольное тестирование работы

или требуется, а испытанная прочность больше требуемой

прочность на размыкание, тротуар может быть открыт для движения транспорта.

Бетон класса HES (высокая начальная прочность) может использоваться в небольших

зоны и пропуски. Класс HES имеет дополнительные требования к прочности

помимо бетона класса P, чтобы гарантировать, что высокая начальная прочность

для открытия для движения реализованы.

Привязка: #i1014322

2.4 Метод зрелости

Метод зрелости, Tex-426-A, «Оценка прочности бетона

по методу зрелости», может использоваться, чтобы открыть тротуар для движения

в возрасте менее семи дней с ГЭК класса P или класса

конкретный. Еще необходимо завершить указанное отверждение.

Кривая зрелости может быть построена в процессе разработки смеси.

установить связь между конкретной зрелостью и конкретной

сила. Это может быть использовано для определения сроков погашения

Это может быть использовано для определения сроков погашения

бетон должен быть, когда прочность открытия была достигнута. Этот

значение зрелости может быть использовано для оценки прочности на месте и

открыть дорожное покрытие для движения транспорта, завершившего необходимое отверждение.

Тест на зрелость не следует использовать вместо силы контроля над работой.

испытания для определения соответствия смеси дизайну смеси.

Основы проектирования смеси РСС – интерактивное покрытие

РСС состоит из трех основных ингредиентов: заполнителя, воды и портландцемента. По данным Ассоциации портландцемента (PCA, 1988 [1] ):

«Цель разработки бетонных смесей состоит в том, чтобы определить наиболее экономичную и практичную комбинацию легкодоступных материалов для производства бетона, который будет удовлетворять требованиям к характеристикам в конкретных условиях использования».

Состав смеси PCC разрабатывался главным образом благодаря опыту и хорошо задокументированным эмпирическим соотношениям. Обычно процедура разработки смеси включает два основных этапа:

- Дозирование смеси . На этом этапе в качестве входных данных используются желаемые свойства PCC, а затем определяются необходимые материалы и пропорции на основе комбинации эмпирических соотношений и местного опыта. Существует множество различных методов дозирования PCC различной сложности, которые работают достаточно хорошо.

- Тестирование смеси . Затем пробные смеси оценивают и характеризуют, подвергая их нескольким лабораторным испытаниям. Хотя эти характеристики не являются исчерпывающими, они могут дать разработчику смеси хорошее представление о том, как конкретная смесь будет работать в полевых условиях во время строительства и при последующей транспортной нагрузке.

В этом разделе рассматриваются основы проектирования смесей, общие для всех методов проектирования смесей PCC. Во-первых, обсуждаются две основные концепции (дизайн смеси как моделирование и термины и отношения веса и объема), чтобы установить основу для последующего обсуждения. Во-вторых, представлены переменные, которыми может манипулировать смешанный дизайн. В-третьих, представлены основные цели дизайна смеси. Наконец, представлена общая процедура проектирования смеси.

Во-первых, обсуждаются две основные концепции (дизайн смеси как моделирование и термины и отношения веса и объема), чтобы установить основу для последующего обсуждения. Во-вторых, представлены переменные, которыми может манипулировать смешанный дизайн. В-третьих, представлены основные цели дизайна смеси. Наконец, представлена общая процедура проектирования смеси.

Концепции

Прежде чем обсуждать какие-либо особенности дизайна смеси, важно понять несколько основных концепций дизайна смеси:

- Дизайн смеси — это имитация

- Термины и соотношения веса и объема

Разработка смеси — это симуляция

Прежде всего, разработка смеси — это лабораторная симуляция. Дизайн смешивания предназначен для имитации фактического производства, конструкции и производительности PCC. Затем на основе этой симуляции мы можем предсказать (с достаточной степенью уверенности), какой тип конструкции смеси лучше всего подходит для конкретного рассматриваемого приложения и как он будет работать.

Будучи симуляцией, дизайн микса имеет свои ограничения. В частности, существуют существенные различия между лабораторными и полевыми условиями. Например, тестирование смеси обычно проводится на небольших образцах, которые отверждены в тщательно контролируемых условиях. Эти значения затем используются, чтобы сделать выводы о том, как смесь будет вести себя в полевых условиях. Несмотря на такие ограничения, процедуры проектирования смесей могут обеспечить экономичное и достаточно точное моделирование, которое полезно при принятии решений о проектировании смесей.

Термины и отношения между массой и объемом

Более точные методы расчета состава смеси по своей природе являются объемными. То есть они стремятся объединить компоненты PCC по объему (в отличие от веса). Измерения объема обычно выполняются косвенно путем определения веса и удельного веса материала, а затем расчета его объема. Таким образом, разработка смеси включает в себя несколько ключевых измерений удельного веса заполнителя.

Переменные

PCC представляет собой сложный материал, состоящий из нескольких очень простых ингредиентов. При использовании в дорожном покрытии этот материал имеет несколько желаемых эксплуатационных характеристик, некоторые из которых прямо противоречат друг другу. Покрытия PCC должны сопротивляться деформации, растрескиваться контролируемым образом, быть долговечными, устойчивыми к повреждениям водой, обеспечивать хорошее сцепление с поверхностью, и в то же время быть недорогими, легко изготавливаемыми и легко укладываемыми. Чтобы удовлетворить эти требования, дизайн смеси может манипулировать следующими переменными:

- Совокупность . Такие параметры, как тип (источник), количество, градация и размер, ударная вязкость и сопротивление истиранию, долговечность и прочность, форма и текстура, а также чистота могут быть измерены, оценены и изменены в некоторой степени.

- Портландцемент . Такие параметры, как тип, количество, тонкость, плотность, скорость гидратации и добавки, можно измерить, оценить и изменить в некоторой степени.

- Вода . Как правило, объем и чистота воды вызывают озабоченность. В частности, объем воды по отношению к объему портландцемента, называемый водоцементным отношением, имеет первостепенное значение. Обычно выражаемое десятичной дробью (например, 0,35), водоцементное отношение оказывает большое влияние на прочность и долговечность ПКК.

- Добавки . Элементы, добавляемые в PCC, кроме портландцемента, воды и заполнителей. Добавки могут быть добавлены до, во время или после смешивания и используются для изменения основных свойств PCC, таких как содержание воздуха, водоцементное отношение, удобоукладываемость, время схватывания, способность к склеиванию, цвет и прочность.

Цели

Путем манипулирования параметрами смеси, состоящей из заполнителя, портландцемента, воды и добавок, разработка смеси направлена на достижение следующих качеств в конечном продукте PCC (Mindess and Young, 1981 [2] ):

- Прочность .

PCC должен быть достаточно сильным, чтобы поддерживать ожидаемую нагрузку трафика. В дорожном покрытии прочность на изгиб, как правило, важнее, чем прочность на сжатие (хотя и то и другое важно), поскольку контролирующие напряжения PCC-плиты вызваны изгибом, а не сжатием. В самом общем смысле прочность связана со степенью гидратации портландцемента. Эта степень гидратации, в свою очередь, связана с одним или несколькими из следующих факторов:

PCC должен быть достаточно сильным, чтобы поддерживать ожидаемую нагрузку трафика. В дорожном покрытии прочность на изгиб, как правило, важнее, чем прочность на сжатие (хотя и то и другое важно), поскольку контролирующие напряжения PCC-плиты вызваны изгибом, а не сжатием. В самом общем смысле прочность связана со степенью гидратации портландцемента. Эта степень гидратации, в свою очередь, связана с одним или несколькими из следующих факторов:- Водоцементное отношение . Прочность PCC самым непосредственным образом связана с его капиллярной пористостью. Капиллярная пористость правильно уплотненного ПКК определяется его водоцементным отношением (Mindess and Young, 1981 [2] ). Таким образом, водоцементное отношение является легко измеряемым свойством ОКК, которое дает хорошую оценку капиллярной пористости и, следовательно, прочности. Чем ниже водоцементное отношение, тем меньше капиллярных пор и тем выше прочность. Спецификации обычно включают максимальное водоцементное отношение в качестве меры контроля прочности.

- Вовлеченный воздух (воздушные полости) . При постоянном водоцементном отношении по мере увеличения количества вовлеченного воздуха (по объему всей смеси) пустотно-цементное отношение (пустоты = воздух + вода) уменьшается. Обычно это приводит к снижению прочности. Тем не менее, PCC с воздухововлекающими элементами может иметь более низкое водоцементное отношение, чем PCC без воздухововлекающих элементов, и при этом обеспечивать достаточную удобоукладываемость. Таким образом, снижение прочности, связанное с более высоким содержанием воздуха, может быть компенсировано использованием более низкого водоцементного отношения. Для бетона средней прочности (который используется в жестких покрытиях) каждый процентиль вовлеченного воздуха может снизить прочность на сжатие примерно на 2–6 процентов (PCA, 19).88 [1] ).

- Свойства цемента . Свойства портландцемента, такие как крупность и химический состав, могут влиять на прочность и скорость набора прочности.

Обычно тип портландцемента указывается для того, чтобы контролировать его свойства.

Обычно тип портландцемента указывается для того, чтобы контролировать его свойства.

- Водоцементное отношение . Прочность PCC самым непосредственным образом связана с его капиллярной пористостью. Капиллярная пористость правильно уплотненного ПКК определяется его водоцементным отношением (Mindess and Young, 1981 [2] ). Таким образом, водоцементное отношение является легко измеряемым свойством ОКК, которое дает хорошую оценку капиллярной пористости и, следовательно, прочности. Чем ниже водоцементное отношение, тем меньше капиллярных пор и тем выше прочность. Спецификации обычно включают максимальное водоцементное отношение в качестве меры контроля прочности.

- Растрескивание при контролируемой усадке. Усадочное растрескивание должно происходить контролируемым образом. Хотя методы строительства, такие как соединения и арматурная сталь, помогают контролировать растрескивание при усадке, некоторые элементы конструкции смеси влияют на величину усадки PCC. В основном на усадку и растрескивание при усадке влияет количество влаги и скорость ее использования/потери. Таким образом, такие факторы, как высокое водоцементное отношение и использование портландцемента с высокой начальной прочностью и добавок, могут привести к чрезмерному и/или неконтролируемому усадочному растрескиванию.

- Прочность . PCC не должен подвергаться чрезмерным повреждениям из-за химических или физических воздействий в течение срока службы. В отличие от долговечности HMA, которая в основном связана с эффектами старения, долговечность PCC в основном связана с конкретными химическими и экологическими условиями, которые потенциально могут ухудшить характеристики PCC.

Долговечность связана с:

Долговечность связана с:- Пористость (водоцементное отношение) . По мере уменьшения пористости PCC становится более непроницаемым. Проницаемость определяет восприимчивость PCC к любому количеству проблем с долговечностью, поскольку она контролирует скорость и поступление влаги, которая может содержать агрессивные химические вещества, а также движение воды во время нагревания или замораживания (Mindess and Young, 19).81 [2] ). Водоцементное отношение является наиболее определяющим фактором пористости ОКК. Чем выше водоцементное отношение, тем выше пористость. Чтобы ограничить пористость PCC, многие агентства определяют максимально допустимое водоцементное отношение.

- Захваченный воздух (воздушные пустоты) . Что касается пористости, вовлеченный воздух важен для контроля воздействия циклов замораживания-оттаивания. При замерзании вода расширяется примерно на 9 процентов. Таким образом, если мелкие капилляры в ЗПК более 9Если он заполнен водой на 1 процент, замерзание вызовет гидравлическое давление, которое может привести к разрыву окружающего PCC.

Кроме того, замерзающая вода будет притягивать другую незамерзшую воду за счет осмоса (PCA, 1988 [1] ). Захваченные воздушные пустоты действуют как расширительные камеры для замерзания и миграции воды, и, таким образом, указание минимального содержания захваченного воздуха может свести к минимуму ущерб от замерзания и оттаивания.

Кроме того, замерзающая вода будет притягивать другую незамерзшую воду за счет осмоса (PCA, 1988 [1] ). Захваченные воздушные пустоты действуют как расширительные камеры для замерзания и миграции воды, и, таким образом, указание минимального содержания захваченного воздуха может свести к минимуму ущерб от замерзания и оттаивания. - Химическая среда . Некоторые химические вещества, такие как сульфаты, кислоты, основания и хлоридные соли, особенно вредны для ПКК. Состав смеси может смягчить их разрушительное воздействие за счет таких вещей, как выбор более стойкого типа цемента.

- Сопротивление скольжению . PCC, уложенный в качестве поверхностного слоя, должен обеспечивать достаточное трение при контакте с шиной транспортного средства. В составе смесей низкое сопротивление скольжению обычно связано с такими характеристиками заполнителя, как текстура, форма, размер и устойчивость к полировке. Гладкие, округлые или склонные к полировке заполнители менее устойчивы к скольжению.

Тесты на форму и текстуру частиц могут выявить источники проблемных заполнителей. Этих источников можно избежать или, как минимум, можно смешать заполнитель с хорошими поверхностными и абразивными характеристиками, чтобы обеспечить лучшие общие характеристики.

Тесты на форму и текстуру частиц могут выявить источники проблемных заполнителей. Этих источников можно избежать или, как минимум, можно смешать заполнитель с хорошими поверхностными и абразивными характеристиками, чтобы обеспечить лучшие общие характеристики. - Технологичность . PCC должен быть способен укладываться, уплотняться и отделываться с разумными усилиями. Испытание на осадку, относительное измерение консистенции бетона, является наиболее распространенным методом, используемым для количественной оценки удобоукладываемости. Работоспособность обычно связана с одним или несколькими из следующего:

- Содержание воды . Вода действует как смазка между частицами внутри PCC. Следовательно, низкое содержание воды уменьшает эту смазку и делает смесь менее пригодной для обработки. Обратите внимание, что более высокое содержание воды, как правило, хорошо для удобоукладываемости, но плохо для прочности и долговечности, а также может вызвать сегрегацию и кровотечение.

Там, где это необходимо, удобоукладываемость следует улучшить, изменив состав смеси для увеличения содержания пасты (вода + портландцемент), а не просто добавив больше воды или мелкозернистого материала (Mindess and Young, 19).81 [2] ).

Там, где это необходимо, удобоукладываемость следует улучшить, изменив состав смеси для увеличения содержания пасты (вода + портландцемент), а не просто добавив больше воды или мелкозернистого материала (Mindess and Young, 19).81 [2] ). - Совокупная доля . Большое количество заполнителя по отношению к цементному тесту снижает удобоукладываемость. По существу, если доля заполнителя велика, то соответствующие доли воды и цемента должны быть небольшими. Таким образом, применяются те же проблемы и средства правовой защиты для «содержания воды», о которых говорилось выше.

- Текстура, форма и размер заполнителя . Плоские, продолговатые или угловатые частицы скорее сцепляются друг с другом, чем соскальзывают друг с другом, что затрудняет размещение и уплотнение. Тесты на форму и текстуру частиц могут выявить возможные проблемы с удобоукладываемостью.

- Совокупная градация . Градации с недостатком мелких частиц делают смеси менее пригодными для обработки.

Как правило, мелкие заполнители действуют как смазывающие «шарикоподшипники» в смеси. Спецификации градации используются для обеспечения приемлемой градации заполнителя.

Как правило, мелкие заполнители действуют как смазывающие «шарикоподшипники» в смеси. Спецификации градации используются для обеспечения приемлемой градации заполнителя. - Совокупная пористость . Высокопористый заполнитель будет поглощать большое количество воды, оставляя меньше для смазки. Таким образом, состав смеси обычно корректируется с учетом ожидаемого количества воды, поглощаемой заполнителем.

- Содержание воздуха . Воздух также работает как смазка между частицами заполнителя. Следовательно, низкое содержание воздуха уменьшает эту смазку и делает смесь менее пригодной для обработки. Для объема ОКК с воздухововлекающими компонентами требуется меньше воды, чем для такого же объема ОКК без воздухововлекающих элементов с такой же осадкой и максимальным размером заполнителя (PCA, 1988 [1] ).

- Свойства цемента . Портландцементы с более высоким содержанием C 3 S и C 3 A быстрее гидратируются и быстрее теряют удобоукладываемость.

- Содержание воды . Вода действует как смазка между частицами внутри PCC. Следовательно, низкое содержание воды уменьшает эту смазку и делает смесь менее пригодной для обработки. Обратите внимание, что более высокое содержание воды, как правило, хорошо для удобоукладываемости, но плохо для прочности и долговечности, а также может вызвать сегрегацию и кровотечение.

Зная эти цели, задача при разработке смеси состоит в том, чтобы разработать относительно простую процедуру с минимальным количеством тестов и образцов, которая позволит получить смесь со всеми обсуждаемыми выше качествами.

Основная процедура

Чтобы удовлетворить требования, установленные предыдущими желательными свойствами PCC, все процессы проектирования смесей включают четыре основных процесса:

- Выбор заполнителя . Независимо от конкретного метода, общая процедура проектирования смеси начинается с оценки и выбора источников заполнителя и битумного вяжущего. Разные органы определяют разные методы совокупной приемки. Как правило, батарея совокупных физических тестов периодически запускается на каждом отдельном источнике совокупных данных. Затем для каждого состава смеси проверяются требования к градации и размерам. Обычно для соответствия требованиям градации требуется заполнитель из более чем одного источника.

- Ассортимент портландцемента .

Обычно тип и количество портландцемента выбирают на основе прошлого опыта и эмпирических взаимосвязей с такими факторами, как прочность на сжатие (в данном возрасте), водоцементное отношение и химическая чувствительность.

Обычно тип и количество портландцемента выбирают на основе прошлого опыта и эмпирических взаимосвязей с такими факторами, как прочность на сжатие (в данном возрасте), водоцементное отношение и химическая чувствительность. - Дозирование смеси . Смесь PCC можно дозировать, используя опыт или общую процедуру (например, ACI 211.1).

- Тестирование . Проведите лабораторные испытания правильно подготовленных образцов, чтобы определить основные характеристики смеси. Важно понимать, что эти тесты не являются исчерпывающими и не являются точным воспроизведением реальных полевых условий.

Выбранная смесь PCC должна быть такой, которая, по результатам испытаний, наилучшим образом удовлетворяет требованиям, предъявляемым к составу смеси.

Резюме

Состав смеси РСС представляет собой лабораторный процесс, используемый для определения соответствующих пропорций и типов заполнителя, портландцемента, воды и добавок, которые будут обеспечивать желаемые свойства РСС.

При этом, изделие или строение считаются качественным.

При этом, изделие или строение считаются качественным. Покупая бетонную смесь, можно потребовать отбор образцов, которые должны храниться на предприятии-изготовителе. Это, конечно, не защитит на 100% от брака, но все равно может быть полезным.

Покупая бетонную смесь, можно потребовать отбор образцов, которые должны храниться на предприятии-изготовителе. Это, конечно, не защитит на 100% от брака, но все равно может быть полезным.

Отверстие зенкуем, чтобы шарик мог самоцентрироваться, а края не повреждали его поверхность. Отверстия под эталонный стержень будем делать позже, чтобы одновременно с ними сформировать желоб на головке молотка для упора стержня.

Отверстие зенкуем, чтобы шарик мог самоцентрироваться, а края не повреждали его поверхность. Отверстия под эталонный стержень будем делать позже, чтобы одновременно с ними сформировать желоб на головке молотка для упора стержня. Крепить ее будем в головке насквозь, поэтому на конце нарезаем резьбу длиной равную диаметру корпуса.

Крепить ее будем в головке насквозь, поэтому на конце нарезаем резьбу длиной равную диаметру корпуса.

Вначале замеряем отпечатки на бетоне. Прикладываем штангенциркуль к прорисованным на белой бумаге от копирки кругам. Для того чтобы точно приложить губки штангенциркуля, пользуемся лупой. Меряем в двух направлениях, перпендикулярных друг другу, и выводим среднее, которое заносим в таблицу. Например, один замер был 6,7 мм второй 6,9, в таблицу заносим (6,7+6,9)/2=6,8 миллиметров.

Вначале замеряем отпечатки на бетоне. Прикладываем штангенциркуль к прорисованным на белой бумаге от копирки кругам. Для того чтобы точно приложить губки штангенциркуля, пользуемся лупой. Меряем в двух направлениях, перпендикулярных друг другу, и выводим среднее, которое заносим в таблицу. Например, один замер был 6,7 мм второй 6,9, в таблицу заносим (6,7+6,9)/2=6,8 миллиметров. Осталось заполнить последний столбец узнать прочность.

Осталось заполнить последний столбец узнать прочность. Не углубляясь в теорию, сделаем это на глаз. В нашем случае, замеры по пятому отпечатку резко отличаются от остальных — значит, не берем этот удар в счет.

Не углубляясь в теорию, сделаем это на глаз. В нашем случае, замеры по пятому отпечатку резко отличаются от остальных — значит, не берем этот удар в счет.

PCC должен быть достаточно сильным, чтобы поддерживать ожидаемую нагрузку трафика. В дорожном покрытии прочность на изгиб, как правило, важнее, чем прочность на сжатие (хотя и то и другое важно), поскольку контролирующие напряжения PCC-плиты вызваны изгибом, а не сжатием. В самом общем смысле прочность связана со степенью гидратации портландцемента. Эта степень гидратации, в свою очередь, связана с одним или несколькими из следующих факторов:

PCC должен быть достаточно сильным, чтобы поддерживать ожидаемую нагрузку трафика. В дорожном покрытии прочность на изгиб, как правило, важнее, чем прочность на сжатие (хотя и то и другое важно), поскольку контролирующие напряжения PCC-плиты вызваны изгибом, а не сжатием. В самом общем смысле прочность связана со степенью гидратации портландцемента. Эта степень гидратации, в свою очередь, связана с одним или несколькими из следующих факторов:

Обычно тип портландцемента указывается для того, чтобы контролировать его свойства.

Обычно тип портландцемента указывается для того, чтобы контролировать его свойства. Долговечность связана с:

Долговечность связана с: Кроме того, замерзающая вода будет притягивать другую незамерзшую воду за счет осмоса (PCA, 1988 [1] ). Захваченные воздушные пустоты действуют как расширительные камеры для замерзания и миграции воды, и, таким образом, указание минимального содержания захваченного воздуха может свести к минимуму ущерб от замерзания и оттаивания.

Кроме того, замерзающая вода будет притягивать другую незамерзшую воду за счет осмоса (PCA, 1988 [1] ). Захваченные воздушные пустоты действуют как расширительные камеры для замерзания и миграции воды, и, таким образом, указание минимального содержания захваченного воздуха может свести к минимуму ущерб от замерзания и оттаивания. Тесты на форму и текстуру частиц могут выявить источники проблемных заполнителей. Этих источников можно избежать или, как минимум, можно смешать заполнитель с хорошими поверхностными и абразивными характеристиками, чтобы обеспечить лучшие общие характеристики.

Тесты на форму и текстуру частиц могут выявить источники проблемных заполнителей. Этих источников можно избежать или, как минимум, можно смешать заполнитель с хорошими поверхностными и абразивными характеристиками, чтобы обеспечить лучшие общие характеристики. Там, где это необходимо, удобоукладываемость следует улучшить, изменив состав смеси для увеличения содержания пасты (вода + портландцемент), а не просто добавив больше воды или мелкозернистого материала (Mindess and Young, 19).81 [2] ).

Там, где это необходимо, удобоукладываемость следует улучшить, изменив состав смеси для увеличения содержания пасты (вода + портландцемент), а не просто добавив больше воды или мелкозернистого материала (Mindess and Young, 19).81 [2] ). Как правило, мелкие заполнители действуют как смазывающие «шарикоподшипники» в смеси. Спецификации градации используются для обеспечения приемлемой градации заполнителя.

Как правило, мелкие заполнители действуют как смазывающие «шарикоподшипники» в смеси. Спецификации градации используются для обеспечения приемлемой градации заполнителя.

Обычно тип и количество портландцемента выбирают на основе прошлого опыта и эмпирических взаимосвязей с такими факторами, как прочность на сжатие (в данном возрасте), водоцементное отношение и химическая чувствительность.

Обычно тип и количество портландцемента выбирают на основе прошлого опыта и эмпирических взаимосвязей с такими факторами, как прочность на сжатие (в данном возрасте), водоцементное отношение и химическая чувствительность.