Содержание

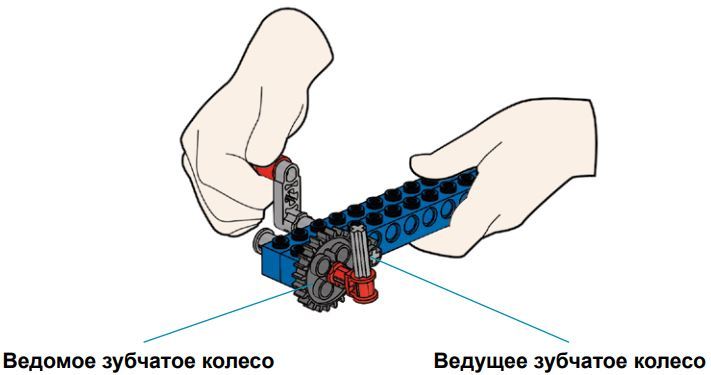

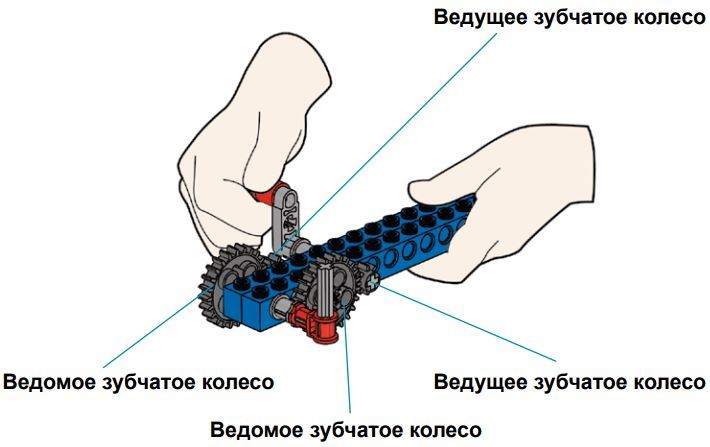

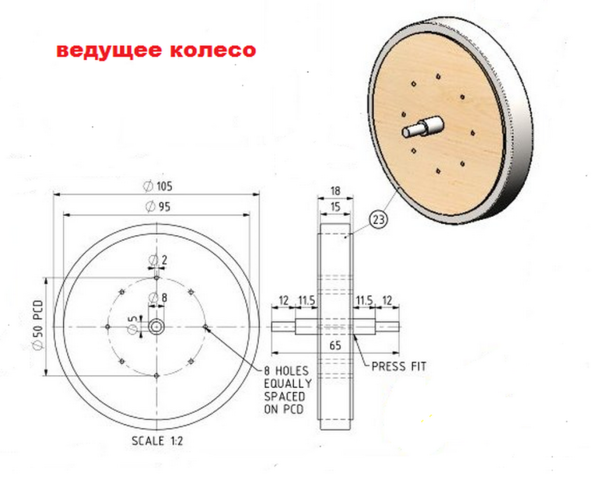

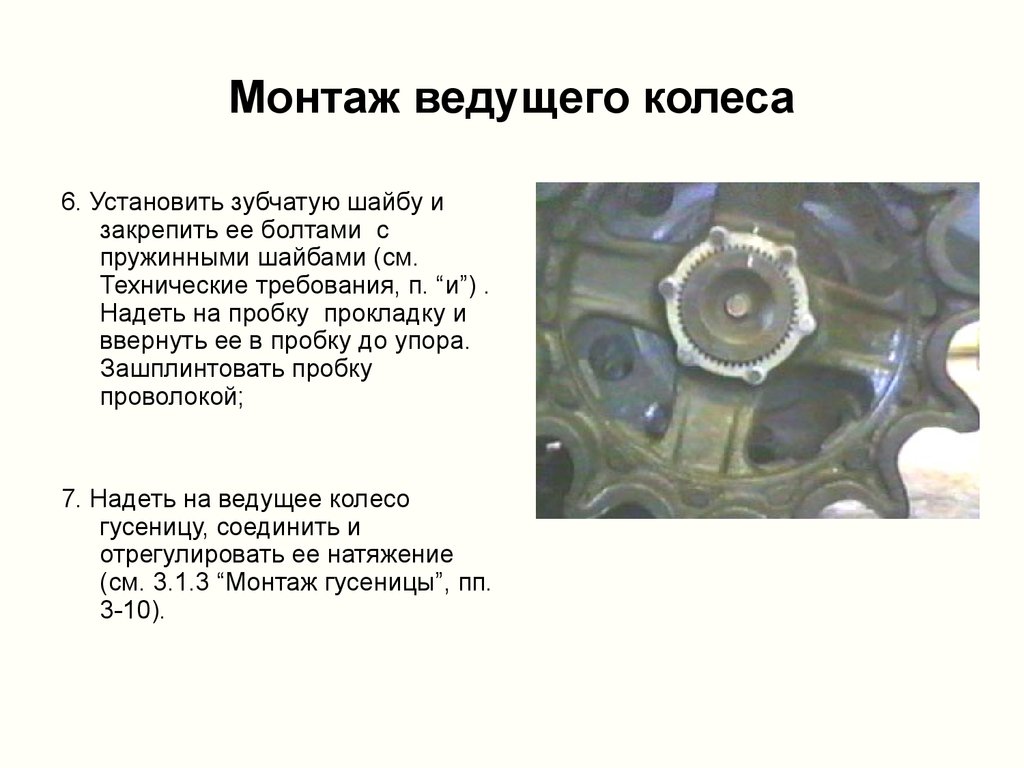

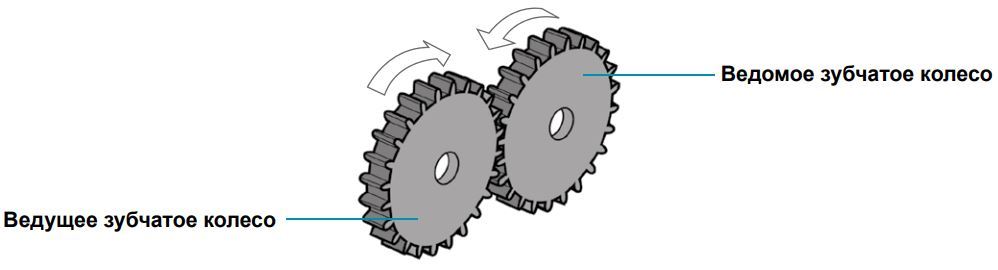

Ведущее и ведомое колесо зубчатой передачи

зубчатый колесо передача эвольвента

Бурное развитие науки и техники приводит к появлению новых материалов, новых технологических решений позволяющих создавать принципиально новые конструкции, однако фундаментальные методические положения остаются неизменными.

В XI веке особое внимание уделено машиностроительной и самолётостроительной отраслям, в связи с этим хотелось бы остановиться на элементах общего назначения используемых в данных отраслях, а именно зубчатых передачах.

В реферате дано определение зубчатой передаче, рассмотрены их классификации, методика расчета геометрических параметров зубчатых колес.

Также в данной работе описаны назначения зубчатой передачи, приведены характеристики передачи в механизмах.

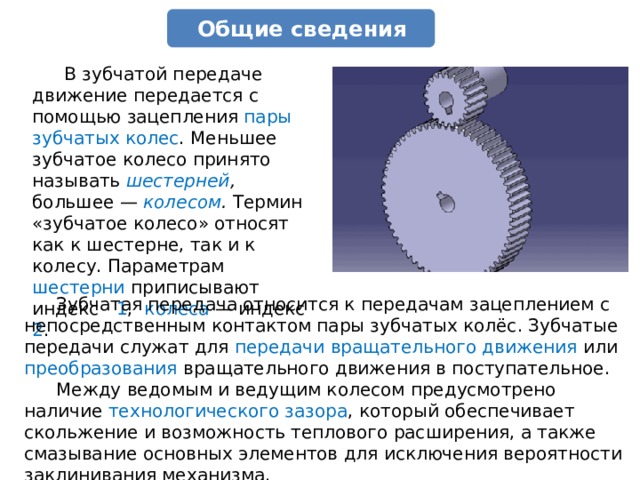

Зубчатое колесо, шестерня – основная деталь зубчатой передачи в виде диска с зубьями на цилиндрическойили конической поверхности, входящими в зацепление с зубьями другого зубчатого колеса. В машиностроении принято малое зубчатое колесо с меньшим числом зубьев называть шестернёй, а большое – колесом. Однако часто все зубчатые колёса называют шестернями.

Однако часто все зубчатые колёса называют шестернями.

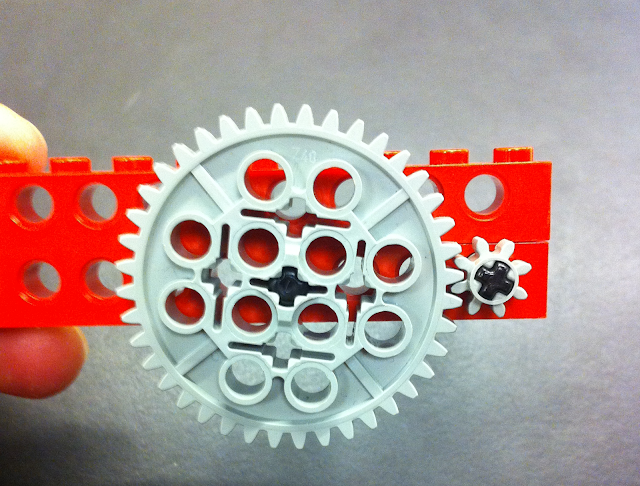

Рис. 1. Зубчатое колесо

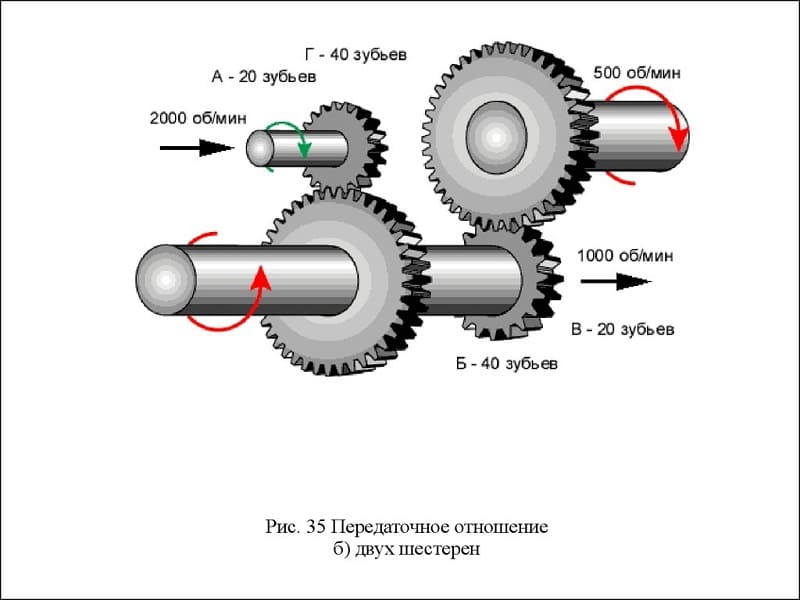

Зубчатые колёса обычно используются памрами с разным числом зубьев с целью преобразования вращающего момента и числа оборотов валов на входе и выходе. Колесо, к которому вращающий момент подводится извне, называется ведущим, а колесо, с которого момент снимается – ведомым. Если диаметр ведущего колеса меньше, то вращающий момент ведомого колеса увеличивается за счёт пропорционального уменьшения скорости вращения, и наоборот. В соответствии с передаточным отношением, увеличение крутящего момента будет вызывать пропорциональное уменьшение угловой скорости вращения ведомой шестерни, а их произведение – механическая мощность – останется неизменным. Данное соотношение справедливо лишь для идеального случая, не учитывающего потери на трение и другие эффекты, характерные для реальных устройств.

А) Поперечный профиль зуба

Профиль зубьев колёс как правило имеет эвольвентную боковую форму. Однако, существуют передачи с круговой формой профиля зубьев (передача Новикова с одной и двумя линиями зацепления) и с циклоидальной. Кроме того, в храповых механизмах применяются зубчатые колёса с несимметричным профилем зуба.

Однако, существуют передачи с круговой формой профиля зубьев (передача Новикова с одной и двумя линиями зацепления) и с циклоидальной. Кроме того, в храповых механизмах применяются зубчатые колёса с несимметричным профилем зуба.

Параметры зубчатого колеса:

m – модуль колеса. Модулем зацепления называется линейная величина в р раз меньшая окружного шага P или отношение шага по любой концентрической окружности зубчатого колеса к р, то есть модуль – число миллиметров диаметра приходящееся на один зуб. Тёмное и светлое колёсо имеют одинаковый модуль. Самый главный параметр, стандартизирован, определяется из прочностного расчёта зубчатых передач. Чем больше нагружена передача, тем выше значение модуля.

Все геометрические параметры зубчатого зацепления выражаются через его модуль:

- 1. Модуль зубьев m==.

- 2. Высот зубьев h=2,25m.

- 3. Высота головки зуба h=m.

- 4. Высота ножки зуба h=2,25m.

- 5.

Диаметр делительной окружности d=mz.

Диаметр делительной окружности d=mz. - 6. Диаметр окружности выступов d= d+2 h =d+2m=m(z+2).

- 7. Диаметр окружности впадин d= d+2 h =d+2m=m(z+2).

- 8. Радиальный зазор между сопряженными кольцами с=0,25т.

- 9. Межосевое расстояние a=.

- 10. Шаг зубьев p=рm.

- 12. Ширина впадин l=0,5p=.

- 13. Ширина венца зубчатого колеса (длина зуба) b?(6…8).m

- 14. Диаметр ступицы d?(1,6…2) d.

- 15. Длина ступицы l=1,5 d.

- 16. Толщина обода д ?(2,5…4) m.

- 17. Угол профиля, угол зацепления б = б =20.

- 18. Делительный диаметр, начальный диаметр d = d=mz.

- 19. Основной диаметр. d=d cos б

Рис. 2 Параметры зубчатого колеса

В машиностроении приняты определенные значение модуля зубчатого колеса m для удобства изготовления и замены зубчатых колёс, представляющие собой целые числа или числа с десятичной дробью: 0,5; 0,7; 1; 1,25; 1,5; 1,75; 2; 2,5; 3; 3,5; 4; 4,5; 5 и так далее до 50.

Б) Продольная линия зуба

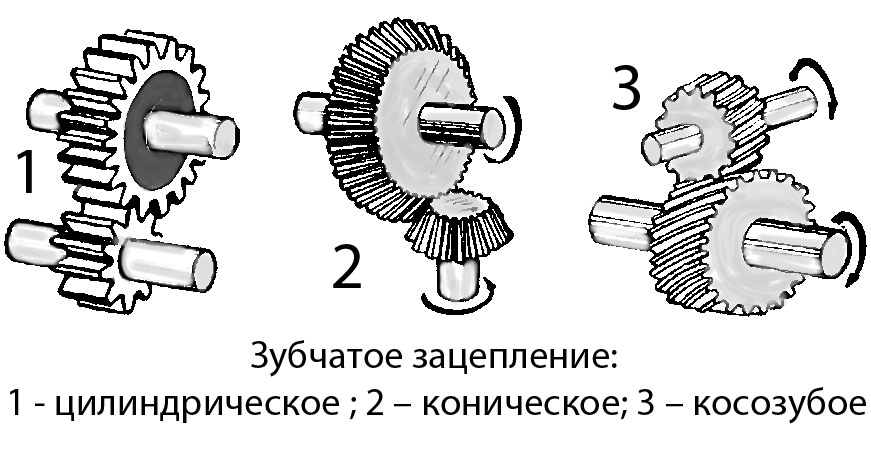

Зубчатые колеса классифицируются в зависимости от формы продольной линии зуба на: прямозубые, косозубые, шевронные.

В) Прямозубые колёса

Прямозубые колёса – самый распространённый вид зубчатых колёс. Зубья расположены в радиальных плоскостях, а линия контакта зубьев обеих шестерён параллельна оси вращения. При этом оси обеих шестерён также должны располагаться строго параллельно. Прямозубые колеса имеют наименьшую стоимость, но, в то же время, предельный крутящий момент таких колес ниже, чем косозубых и шевронных.

С) Косозубые колёса

Косозубые колёса являются усовершенствованным вариантом прямозубых. Их зубья располагаются под углом к оси вращения, а по форме образуют часть спирали.

Зацепление таких колёс происходит плавнее, чем у прямозубых, и с меньшим шумом;

Площадь контакта увеличена по сравнению с прямозубой передачей, таким образом, предельный крутящий момент, передаваемый зубчатой парой, тоже больше.

Недостатками косозубых колёс можно считать следующие факторы:

При работе косозубого колеса возникает механическая сила, направленная вдоль оси, что вызывает необходимость применения для установки вала упорных подшипников;

Увеличение площади трения зубьев (что вызывает дополнительные потери мощности на нагрев), которое компенсируется применением специальных смазок.

В целом, косозубые колёса применяются в механизмах, требующих передачи большого крутящего момента на высоких скоростях, либо имеющих жёсткие ограничения по шумности.

Г) Шевронные колеса

Зубья таких колёс изготавливаются в виде буквы «V» (либо они получаются стыковкой двух косозубых колёс со встречным расположением зубьев). Передачи, основанные на таких зубчатых колёсах, обычно называют «шевронными».

Шевронные колёса решают проблему осевой силы. Осевые силы обеих половин такого колеса взаимно компенсируются, поэтому отпадает необходимость в установке валов на упорные подшипники. При этом передача является самоустанавливающейся в осевом направлении, по причине чего в редукторах с шевронными колесами один из валов устанавливают на плавающих опорах (как правило – на подшипниках с короткими цилиндрическими роликами).

Д) Зубчатые колёса с внутренним зацеплением

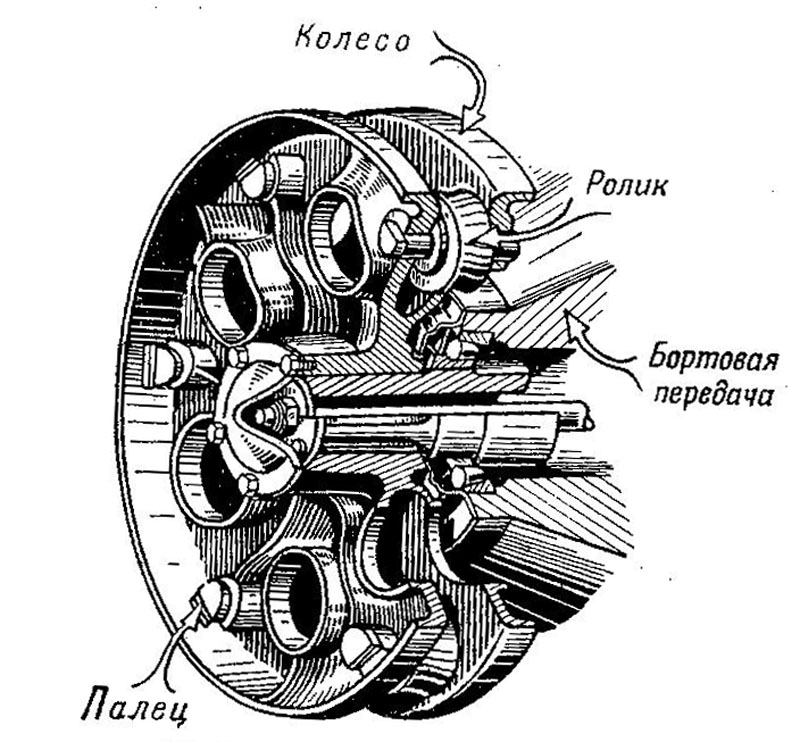

При жёстких ограничениях на габариты, в планетарных механизмах, в шестерённых насосах с внутренним зацеплением, в приводе башни танка, применяют колёса с зубчатым венцом, нарезанным с внутренней стороны. Вращение ведущего и ведомого колеса совершается в одну сторону. В такой передаче меньше потери на трение, то есть выше КПД.

Вращение ведущего и ведомого колеса совершается в одну сторону. В такой передаче меньше потери на трение, то есть выше КПД.

Е) Секторные колёса

Секторное колесо представляет собой часть обычного колеса любого типа. Такие колёса применяются в тех случаях, когда не требуется вращение звена на полный оборот, и поэтому можно сэкономить на его габаритах.

Ж) Колёса с круговыми зубьями

Передача на основе колёс с круговыми зубьями имеет ещё более высокие ходовые качества, чем косозубые – высокую нагрузочную способность зацепления, высокую плавность и бесшумность работы. Однако они ограничены в применении сниженными, при тех же условиях, КПД и ресурсом работы, такие колёса заметно сложнее в производстве. Линия зубьев у них представляет собой окружность радиуса, подбираемого под определённые требования. Контакт поверхностей зубьев происходит в одной точке на линии зацепления, расположенной параллельно осям колёс

Определение шестерня

Зубчатое колесо или Шестерня – это важнейшая деталь, которая применяется в механизмах зубчатой передачи и выполняет основную функцию – передает вращательное движения между валами, при помощи зацепление с зубьями соседней шестерни. Выглядит шестерня как диск с конической или цилиндрической поверхностью на которой на равном расстоянии расположены зубья. В зубчатой передаче шестерней называют малое зубчатое колесо с небольшим количеством зубьев, а большое – зубчатым колесом. В случае применения пары шестерен с одинаковым количеством зубьев, ведущую называют шестерней, а ведомую – зубчатым колесом. Но чаще всего все зубчатые колеса и малые и большие называют шестернями (шестеренками).

Выглядит шестерня как диск с конической или цилиндрической поверхностью на которой на равном расстоянии расположены зубья. В зубчатой передаче шестерней называют малое зубчатое колесо с небольшим количеством зубьев, а большое – зубчатым колесом. В случае применения пары шестерен с одинаковым количеством зубьев, ведущую называют шестерней, а ведомую – зубчатым колесом. Но чаще всего все зубчатые колеса и малые и большие называют шестернями (шестеренками).

Заурядно используют шестерни парами с различным количеством зубьев, этот механизм зубчатой передачи позволяет преобразовать число оборотов валов и вращающий момент. Передаточное число – это отношение чисел оборотов валов в минуту, определяется отношением диаметров шестерен или отношением чисел из зубьев. К стати, число зубьев на колесах влияет на плавность хода передачи, чем их число больше, тем плавнее ход передачи. Ведущей шестерней называется та, вращение которой передается извне, а ведомой называют шестерню, с которой снимается вращающий момент. Если диаметр ведущей шестерни больше, то вращающий момент ведомой шестерни уменьшается за счёт пропорционального увеличения скорости вращения, и наоборот.

Если диаметр ведущей шестерни больше, то вращающий момент ведомой шестерни уменьшается за счёт пропорционального увеличения скорости вращения, и наоборот.

Изобретение Шестерни

Изобретатель шестерни не известен, в истории шестерни упоминаются Ктезибием он использовал древнее зубчатое колесо в своих водяных часах во II веке до нашей эры, а так же упоминает в своем сочинении о применение шестерен Архимедом в III веке до н.э. Есть данные о использовании шестерен Римлянами в начале новой эры. В работах Леонардо да Винчи, в чертежах некоторых механизмов присутствуют шестерни с формой зуба близкой к современной.

Области применения шестерен

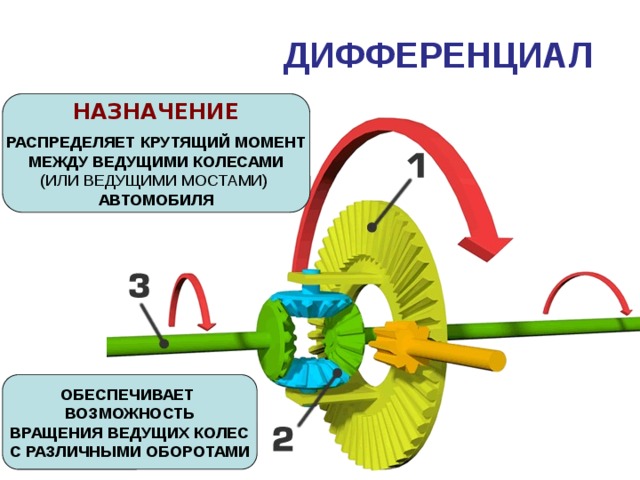

Шестерни применяются в различных, сложных и простых механизмах в машиностроении, судостроении, в пищевой и горнодобывающей промышленности, а так же: в буровых установках, железно дорожных вагонах, в подъемных кранах, в автомобильных дифференциалах, коробке передач, танках, лебедках, шестеренных гидромашинах – насосах, часах и в прочих механизмах.

Большинство механических передач включает в себя зубчатые зацепления. Зубчатые передачи используются для изменения скоростей вращательного движения, направлений вращения и моментов. Они служат для преобразования вращательного движения в поступательное и наоборот, для изменения пространственного расположения элементов трансмиссии и осуществления многих других функций, необходимых для работы машин и механизмов.

Механизмы зубчатых передач

Зубчатые зацепления применяются для передачи вращательного движения от двигателя к исполнительному органу.

При этом производятся необходимые преобразования движения, изменение частоты вращения, крутящего момента, направления осей вращения.

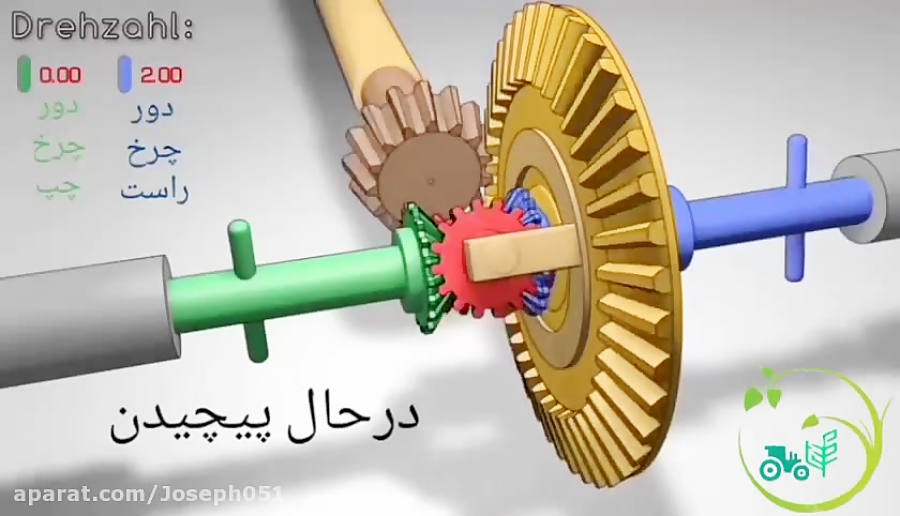

Для всего этого служат различные виды передач. Классификация видов зубчатых передач по расположению осей вращения:

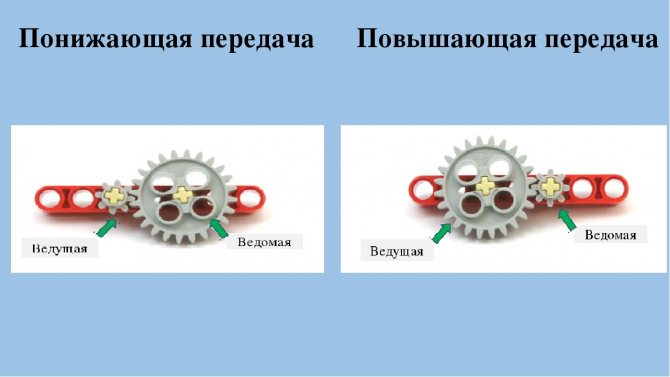

- Цилиндрическая передача состоит из колёсной пары обычно с разным числом зубьев.

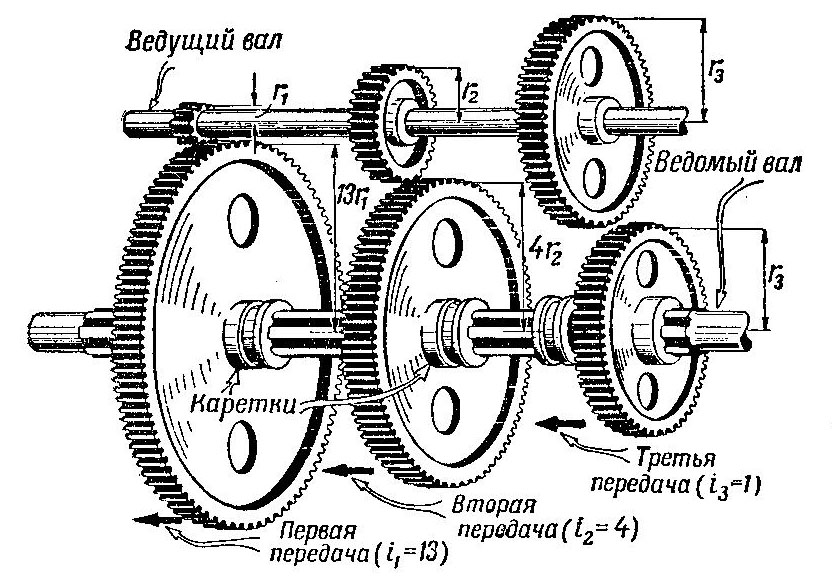

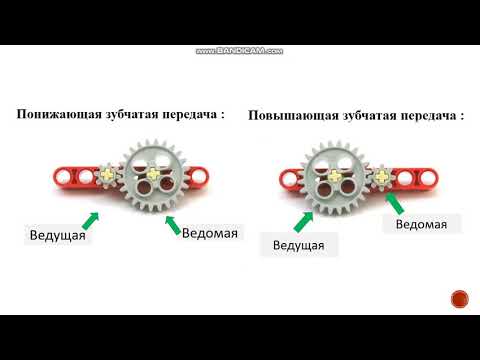

Оси зубчатых колёс в цилиндрической передаче параллельны. Отношение чисел зубьев называется передаточным отношением. Малое зубчатое колесо называется шестернёй, большое — колесом. Если шестерня ведущая, а передаточное число больше единицы, то говорят о понижающей передаче. Частота вращения колеса будет меньше частоты вращения шестерни. Одновременно при уменьшении угловой скорости увеличивается крутящий момент на валу. Если передаточное число меньше единицы, то это повышающая передача.

Оси зубчатых колёс в цилиндрической передаче параллельны. Отношение чисел зубьев называется передаточным отношением. Малое зубчатое колесо называется шестернёй, большое — колесом. Если шестерня ведущая, а передаточное число больше единицы, то говорят о понижающей передаче. Частота вращения колеса будет меньше частоты вращения шестерни. Одновременно при уменьшении угловой скорости увеличивается крутящий момент на валу. Если передаточное число меньше единицы, то это повышающая передача. - Коническое зацепление. Характеризуется тем, что оси зубчатых колёс пересекаются и вращение передаётся между валами, которые расположены под определённым углом. В зависимости от того, какое колесо в передаче ведущее, они тоже могут быть повышающими и понижающими.

- Червячная передача имеет скрещивающиеся оси вращения. Большие передаточные числа получаются из-за соотношения числа зубьев колеса и числа заходов червяка. Червяки используются одно-, двух- или четырехзаходные. Особенностью червячной передачи является передача вращения только от червяка к червячному колесу.

Обратный процесс невозможен из-за трения. Система самотормозящаяся. Этим обусловлено применением червячных редукторов в грузоподъёмных механизмах.

Обратный процесс невозможен из-за трения. Система самотормозящаяся. Этим обусловлено применением червячных редукторов в грузоподъёмных механизмах. - Реечное зацепление. Образовано зубчатым колесом и рейкой. Преобразует вращательное движение в поступательное и наоборот.

- Винтовая передача. Применяется при перекрещивающихся валах. Из-за точечного контакта зубья зацепления подвержены повышенному износу под нагрузкой. Применяются винтовые передачи чаще всего в приборах.

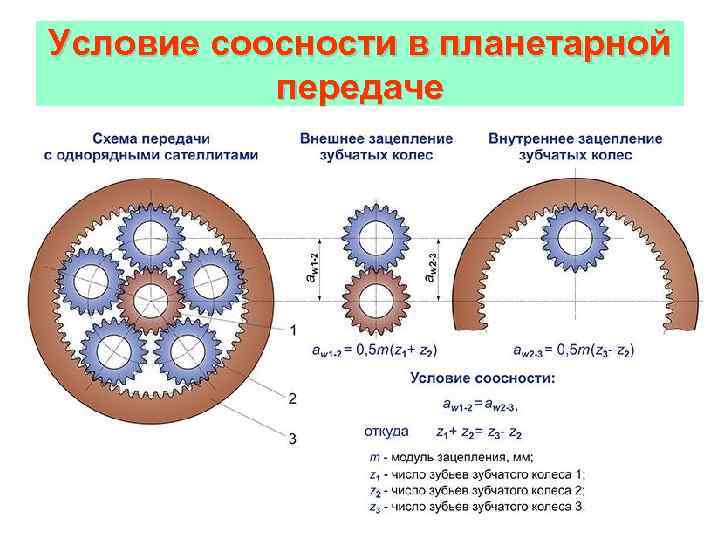

- Планетарные передачи — это зацепления, в которых применяются зубчатые колёса с подвижными осями. Обычно имеется неподвижное наружное колесо с внутренней резьбой, центральное колесо и водило с сателлитами, которые перемещаются по окружности неподвижного колеса и вращают центральное. Вращение передаётся от водила к центральному колесу или наоборот.

Нужно различать наружное и внутреннее зацепление. При внутреннем зацеплении зубья большего колеса располагаются на внутренней поверхности окружности, и вращение происходит в одном направлении. Это основные виды зацеплений.

Это основные виды зацеплений.

Существует огромное количество возможностей для их сочетания и использования в различных кинематических схемах.

Форма зуба

Зацепления различаются по профилю и типу зубьев. По форме зуба различают эвольвентные, круговые и циклоидальные зацепления. Наиболее часто используемыми являются эвольвентные зацепления. Они имеют технологическое превосходство. Нарезка зубьев может производиться простым реечным инструментом. Эти зацепления характеризуются постоянным передаточным отношением, не зависящим от смещения межцентрового расстояния. Но при больших мощностях проявляются недостатки, связанные с небольшим пятном контакта в двух выпуклых поверхностях зубьев. Это может приводить к поверхностным разрушениям и выкрашиванию материала поверхностей.

В круговых зацеплениях выпуклые зубья шестерни сцепляются с вогнутыми колесами и пятно контакта значительно увеличивается. Недостатком этих передач является то, что появляется трение в колёсных парах. Виды зубчатых колёс:

Недостатком этих передач является то, что появляется трение в колёсных парах. Виды зубчатых колёс:

- Прямозубые. Это наиболее часто используемый вид колёсных пар. Контактная линия у них параллельна оси вала. Прямозубые колёса сравнительно дешевы, но максимальный передаваемый момент у них меньше, чем у косозубых и шевронных колёс.

- Косозубые. Рекомендуется применять при больших частотах вращения, они обеспечивают более плавный ход и уменьшение шума. Недостатком является повышенная нагрузка на подшипники из-за возникновения осевых усилий.

- Шевронные. Обладают преимуществами косозубых колёсных пар и не нагружают подшипники осевыми силами, так как силы направлены в разные стороны.

- Криволинейные. Применяются при больших передаточных отношениях. Менее шумные и лучше работают на изгиб.

Прямозубые колёсные пары имеют наибольшее распространение. Их легко проектировать, изготавливать и эксплуатировать.

youtube.com/embed/5YpPvEa1uTo»>

Материалы для изготовления

Основной материал для изготовления колёсных пар — это сталь. Шестерня должна иметь более высокие прочностные характеристики, поэтому колёса часто изготавливают из разных материалов и подвергают разной термической или химико-термической обработке. Шестерни, изготовленные из легированной стали, подвергают поверхностному упрочнению методом азотирования, цементации или цианирования. Для углеродистых сталей используется поверхностная закалка.

Зубья должны обладать высокой поверхностной прочностью, а также более мягкой и вязкой сердцевиной. Это предохранит их от излома и износа поверхности. Колёсные пары тихоходных машин могут быть изготовлены из чугуна. В различных производствах применяются также бронза, латунь и различные пластики.

Способы обработки

Зубчатые колёса изготавливаются из штампованных или литых заготовок методом нарезания зубьев. Нарезание производится методами копирования и обкатки. Обкатка позволяет одним инструментом вырезать зубья различной конфигурации. Инструментами для нарезания могут быть долбяки, червячные фрезы или рейки. Для нарезания методом копирования используются пальцевые фрезы. Термообработка производится после нарезки, но для высокоточных зацеплений после термообработки применяется ещё шлифовка или обкатка.

Нарезание производится методами копирования и обкатки. Обкатка позволяет одним инструментом вырезать зубья различной конфигурации. Инструментами для нарезания могут быть долбяки, червячные фрезы или рейки. Для нарезания методом копирования используются пальцевые фрезы. Термообработка производится после нарезки, но для высокоточных зацеплений после термообработки применяется ещё шлифовка или обкатка.

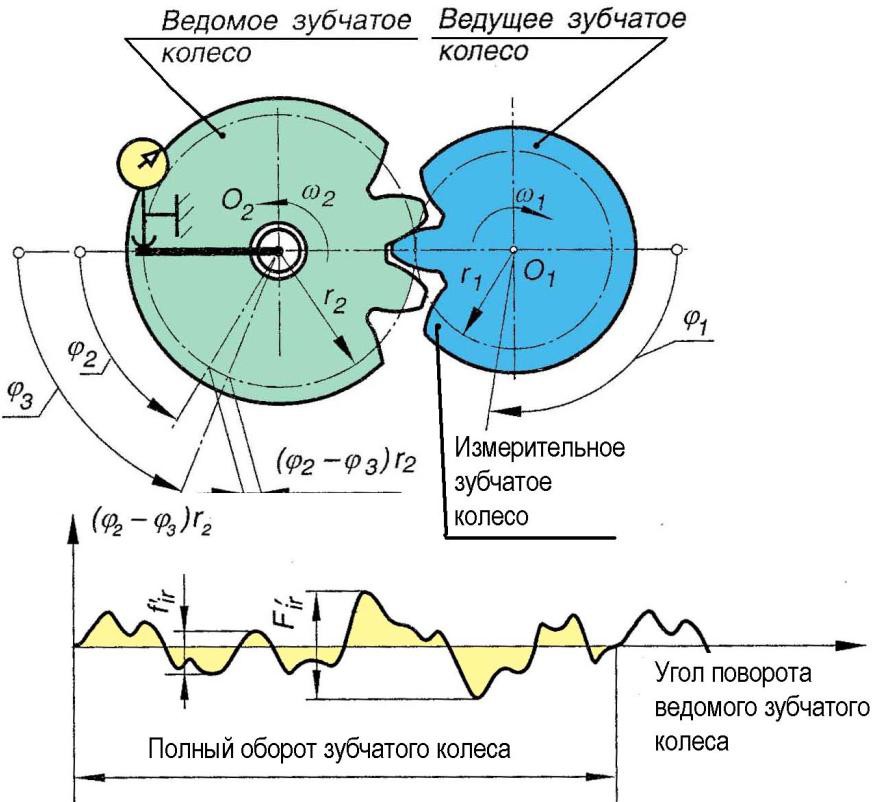

Обслуживание и расчёт

Техобслуживание заключается в осмотре механизма, проверке целостности зубьев и отсутствия сколов. Проверка правильности зацепления производится при помощи краски, наносимой на зубья. Изучается величина пятна контакта и его расположение по высоте зуба. Регулировка производится установкой прокладок в подшипниковых узлах.

Сначала надо определиться с кинематическими и силовыми характеристиками, необходимыми для работы механизма. Выбирается вид передачи, допустимые нагрузки и габариты, затем подбираются материалы и термообработка. Расчёт включает в себя выбор модуля зацепления, после этого подбираются величины смещений, число зубьев шестерни и колеса, межосевое расстояние, ширина венцов. Все значения можно выбирать по таблицам или использовать специальные компьютерные программы.

Все значения можно выбирать по таблицам или использовать специальные компьютерные программы.

Главными условиями, необходимыми для длительной работы зубчатых передач, являются износостойкость контактных поверхностей зубьев и их прочность на изгиб.

Достижению хороших характеристик и уделяется основное внимание при проектировании и изготовлении зубчатых механизмов.

Шестерня vs зубчатое колесо

Часто участникам портала приходится изготавливать зубчатые колеса и шестерни. Но мало кто задается вопросом, в чем их отличие?

Недавно на полях одного топика, посвященного шестеренному насосу возник спор, что есть шестерня? Может ли быть две шестерни в паре? И чем шестерня отличается от зубчатого колеса, или это одно и то же?

Приводились разные мнения, перечислю некоторые —

1) Шестерни и зубчатые колеса — это одно и то же. Синонимы.

Синонимы.

Вывод — те кто говорит, что изготовит ‘шестерни и зубчатые колеса’, на самом деле говорит ‘масло масляное’ и врет, что это разные вещи.

2) ШЕСТЕРНЯ

зубчатое колесо передачи с меньшим числом зубьев, а при равенстве их — ведущее зубчатое колесо.

Большой энциклопедический политехнический словарь, 2004

Почему так?

Согласно ГОСТ 16530-83 ‘Передачи зубчатые общие термины определения и обозначения’,

Шестерня — Зубчатое колесо передачи с меньшим числом зубьев.

При одинаковом числе зубьев зубчатых колес передачи шестерней называется ведущее зубчатое колесо.

Вывод — из двух зубчатых колес, работающих в паре, только одна называется шестерня, а второе — колесо. Шестерня, это то зубчатое колесо, которое, как правило, крутится с большей угловой скоростью.

3) Согласно ГОСТ 17398-72 ‘Насосы. Термины и определения’, Шестеренный насос —

Зубчатый насос с рабочими органами в виде шестерен, обеспечивающих геометрическое замыкание рабочей камеры и передающих крутящий момент.

Слово ‘шестерня’ в единственном числе этот ГОСТ не употребляет вообще, и определения понятия ‘шестерни’ также не содержит. Остается только попробовать вывести это определение из текста формулировки, от обратного:

Шестерни — рабочие органы зубчатого насоса, обеспечивающие геометрическое замыкание рабочей камеры и передающие крутящий момент.

Вывод — два рабочих органа, всегда работающих только в паре, этот ГОСТ называет шестернями, и их в единственном числе не бывает, как ножниц (если вынуть из насоса один рабочий орган, то он не станет шестерней, так как он один не может обеспечить геометрическое замыкание рабочей камеры и передавать крутящий момент согласно функции из ГОСТ 17398-72), а если их разобрать на две части, то каждая часть должна называться ‘половина шестерен’, а не ‘одна шестерня’, так же как ‘половина ножниц’, а не ‘одна ножница’…

При этом такие шестерни вообще не являются зубчатыми колесами, и не являются зубчатой передачей, в понимании ГОСТ 16530-83, потому что в этом случае, только один рабочий орган был бы шестерней, а второй бы стал колесом, и вместе они не назывались бы шестернями.

Тем самым эти шестерни, не те шестерни, которые зубчатые колеса в зубчатых передачах, а те шестерни, которые рабочие органы в зубчатом насосе.

Как говорится, почувствуйте разницу, и, как принято в технике, на чертежах и в спецификациях надо указывать — ‘1/2 шестерен по ГОСТ 17398-72’ или ‘шестерня по ГОСТ 16530-83’. И в речи тоже надо добавлять, мол ‘шестерни для зубчатых насосов‘, ‘ведущая/ведомая половина шестерен для зубчатых насосов‘ или ‘шестерня для зубчатых передач‘…

4) Так как согласно ГОСТ 17398-72 шестеренный насос это зубчатый насос с рабочими органами в виде шестерен…, то эти рабочие органы лишь похожи на шестерни или зубчатые колеса, но таковыми не являются. И обсуждаемый термин всегда следует понимать так, как говорится в ГОСТ 16530-83 и в словарях.

5) В классической технической литературе, рабочие органы зубчатых насосов называли — зубчатки. И любые зубчатые колеса тоже называли зубчатками.

Зубчатки в зубчатой передаче, могли быть либо шестернями, либо колесами, в зависимости от того, какое положение они там занимают. А в реверсивных передачах с равными зубчатками, одни и те же зубчатки вообще могли быть то шестерней, то колесом, в зависимости от направления вращения.

А в реверсивных передачах с равными зубчатками, одни и те же зубчатки вообще могли быть то шестерней, то колесом, в зависимости от направления вращения.

Как видно, ни стандарт ни словарь впрямую не определяет шестерню, как деталь насоса, а только как звено зубчатой передачи, и даже исключают саму возможность существования двух шестерен в паре, так как в паре одинаковых зубчатых колес, только одна становится шестерней — ведущая.

Отсюда и возник вопрос к сообществу — как следовало бы называть рабочие органы зубчатого насоса, что бы не путать ‘шестерню’c ‘шестернями’, и ‘шестерни’ с ‘зубчатыми колесами’?

При том, что ГОСТы СССР реально уже не действуют в РФ на обязательных условиях.

Прошу высказываться, какое из приведенных мнений вы поддерживаете?

А для тренировки понимания глубины и сложности вопроса, сначала предлагаю решить задачку —

Является ли насос с рабочими органами, представляющими собой прямозубые колеса с зацеплением Новикова, ‘шестеренным насосом’, а пару этих колес — ‘шестернями’, в понимании ГОСТ 17398-72?

Зубчатое колесо: виды, типы, классификация, области применения

28. 07.2022

07.2022

Зубчатые передачи устанавливают в разных машинах и устройствах. Энергетические установки, транспортные средства, устройства для подъема грузов, сельскохозяйственное оборудование, приборы высокой точности – в них устанавливают зубчатые колеса. Передачи отвечают за обеспечение постоянных вращений между валовыми осями. Также они легко преобразуют энергию вращения в поступательные колебания. Плюс передача обеспечивает условия преобразования валовых оборотов и крутящего момента.

Что собой представляют зубчатые передачи

Главные преимущества передач:

- Компактные размеры.

- Точность и плавность.

- Высокий уровень КПД.

- Надежность, долговечность.

- Возможность осуществления передачи силового действия под требуемым углом.

- Широкий диапазон скоростей.

Эти характеристики обуславливают распространенность зубчатых передач при производстве современной техники. Но есть и недостатки – решение должно подвергаться точной обработке, сложное с технической производственной точки зрения. Предъявляются высокие требования к сырью и оборудованию.

Но есть и недостатки – решение должно подвергаться точной обработке, сложное с технической производственной точки зрения. Предъявляются высокие требования к сырью и оборудованию.

Выбор материала для производства зубчатых колес – очень важный параметр. Максимальная жесткость конечной конструкции не дает изделиям спокойно выдерживать высокие динамические нагрузки, механизм может быстро разрушаться.

Конструктивное исполнение

Зубчатое колесо имеет простую, понятную конструкцию. В нем задействуется минимум составляющих. А чем проще конкретный узел, тем он надежнее и реже ломается.

В состав зубчатой передачи включены:

- Вал. Основной двигатель, содержащий импульс. Передача идет от источника напрямую. В большинстве случаев в роли импульса используется электрический привод, деталь устанавливается непосредственно на колесо.

- Колеса. Стандартно их в комплекте идет пару штук. Если нет посредников, колес два – ведомое и ведущее.

Ведущему передается импульс, оно проворачивается по оси, запускает ведомое. Точный момент кручения будет зависеть от сцепления.

Ведущему передается импульс, оно проворачивается по оси, запускает ведомое. Точный момент кручения будет зависеть от сцепления. - Подшипники. Чтобы колеса были подвижными, крепление вала осуществляется не прямо, а через промежуточные элементы. Подшипники нужно регулярно смазывать.

Корпус отвечает за надежную фиксацию составляющих элементов конструкции в рамках единой системы. Он препятствует пустому расходованию, растеканию смазочных материалов. Форма и габариты конуса могут быть разными.

Роль основы шестерни выполняют зубцы. Установка шестерен на вал осуществляется путем прессования. Конструкция выходит прочной, холостой ход колес исключен, а значит, минимизируются потери энергии.

Принципы работы

Шестерня выполняет роль основной детали в одноименной передачи. Форма элемента дисковая, на конической или цилиндрической поверхности которого располагаются зубцы. Благодаря зубьям, во время вращения колеса зацепляются друг с другом. Это делает возможной реализацию переноса момента вращения от одного вала на второй. Зубья одного колеса толкают во время движения зубья второго, сопряженного. В результате начинается одновременное вращение.

Это делает возможной реализацию переноса момента вращения от одного вала на второй. Зубья одного колеса толкают во время движения зубья второго, сопряженного. В результате начинается одновременное вращение.

Зубчатая передача сопряженного типа включает элементы двух категорий:

- ведомые;

- ведущие.

К ведущим относят колесо, которое передает сообщающее вращение, к ведомым – зубчатое с максимальным диаметром и широким набором зубцов. В основном задействуется пара колес – на одном зубцов больше, на втором меньше. Иногда тот элемент, который несет меньше зубцов, называют шестерней, больше – колесом.

Разновидности

Зубчатые колеса классифицируются с учетом геометрии зубцов и схемы расположения валовых осей. Типы передач – винтовые, червячные, конические, цилиндры. С учетом зубчатого профиля выделяются круговые, эвольвентные колеса, схемы расположения – прямая, косая.

Цилиндрические передачи задействуют для параллельного размещения валовых осей, конические подойдут для пересекающихся элементов. Если оси перекрещиваются, можно брать гипоидные, червяные, винтовые, спироидные детали.

Если оси перекрещиваются, можно брать гипоидные, червяные, винтовые, спироидные детали.

Особенности зубчатых цилиндрических изделий

Такие механизмы пользуются максимальным спросом. Они компактные, надежные, простые в изготовлении. Цилиндрические модели подходят для зацепления внутреннего либо наружного типов. В первом варианте шестерня внешнего и колесо внутреннего вращаются в заданном направлении. Внешнее зацепление включает шестерню и колесо, они вертятся в противоположных друг другу направлениях.

Косозубые колеса-цилиндры комплектуются расположенными под углом к осевой части зубьями. У сопряженных одинаковый наклон, но разные направления расположения зубцов. Наличие наклона позволяет передавать значительные нагрузки и снижать шумность во время работы.

Шевронные модели

Шевронные колеса имеют вид пары скрепленных друг с другом колес, оснащенных косыми зубцами. Угол наклона будет равным, а расположение противоположным. Это способствует уравновешиванию осевых нагрузок и снижению давления на подшипники.

Это способствует уравновешиванию осевых нагрузок и снижению давления на подшипники.

Колеса могут идти с канавкой по центру либо без нее. Отсутствие канавки способствует повышению прочности конструкции и увеличению цены.

Винты

Во многом они схожи с косозубыми колесами, но контакт будет не линейным, а точечным. Наклон зубьев выдержан в одном направлении. Точечные контакты увеличивают износ.

Реечные модификации

Изготовление зубчатых колес реечного типа осуществляется с применением реек с зубцами и колес. Колеса цилиндрической формы вращаются, запускают в работу сопряженную рейку по расположенной в перпендикулярном направлении относительно оси прямой. Это способствует превращению вращений в поступательные движения. Передача может идти с прямыми либо косыми зубцами.

Коническое расположение зубьев создает условия для вращения скрещивающихся, пересекающихся осей. Они могут иметь косое, касательное по отношению к окружности направление. Угол наклона не превышает 30 градусов. Криволинейные зубцы снижают шумность передач, увеличивают их прочностные показатели. Конические зубчатые передачи в зацеплении имеют пару зубов, и это позволяет выдерживать повышенные нагрузки – примерно на треть больше, чем для прямозубых колес с нулевым уклоном.

Угол наклона не превышает 30 градусов. Криволинейные зубцы снижают шумность передач, увеличивают их прочностные показатели. Конические зубчатые передачи в зацеплении имеют пару зубов, и это позволяет выдерживать повышенные нагрузки – примерно на треть больше, чем для прямозубых колес с нулевым уклоном.

Червячные узлы: особенности

Цилиндрические червячные передачи комплектуются червяками, на которые нарезают витки вдоль направлений винтовых линий. При этом червяное колесо содержит вогнутые зубцы. Линейный контакт выступающих частей обеспечивает возможности для передачи максимальных нагрузок.

Червячные передачи имеют максимальные параметры скольжения. В глобоидных узлах червяк вогнутый. Данная особенность позволяет задействовать в ходе передачи усилия зацепления максимальный перечень зубьев.

Гипоидные передачи

Зубчатые гипоидные колеса имеют аналогичное коническим исполнение. Ось на ведущей шестерне смещается ниже либо выше относительно ведущей колесной оси. Наклон зубьев всегда больше, чем у колес. Нормальный шаг при этом выходит одинаковым, а у шестерни он увеличенный.

Наклон зубьев всегда больше, чем у колес. Нормальный шаг при этом выходит одинаковым, а у шестерни он увеличенный.

Гипоидную передачу отличают чистое скольжение либо качение, рабочие точки подвержены процессам скольжения, что создает условия для бесшумного, плавного срабатывания. Притирка выходит качественной, быстрой. Главный недостаток узла – скольжение способствует быстрому износу рабочих поверхностей зубцов. Нивелировать его можно за счет применения специальных масляных смесей.

Спироиды

Эти модификации занимают промежуточную позицию между гипоидами и червячными. Форма коническая, предусмотрено зацепление с колесным элементом с зубцами на торцах.

Производственные нюансы

Зубчатые передачи должны иметь высокую надежность, независимо от текущих нагрузок и рабочих скоростей.

Сырьевая основа

Чаще всего зубчатые колеса изготавливают из стали. Для увеличения прочности изделий металл могут подвергать термообработке либо легированию. Стали подходят:

Стали подходят:

- высоких категорий;

- обычные углеродистые;

- легированного типа.

Возможно применение серого чугуна. Сплав годится для изготовления крупногабаритных тихоходных передач зубчатой категории в открытом конструктивном исполнении. Чугун используется реже стали, но тоже встречается. Преимущества материала – нетребовательность к составу технических смазок, способность деталей быстро и качественно притираться между собой.

Могут использоваться в производстве текстолит, капролон, пластики, латунь и бронза. Точные характеристики указываются в описаниях.

Важно. Для разных элементов конструкции могут применяться определенные материалы. Например, шестерни и колеса получают из стали, но это могут быть как обычные сплавы, так и упрочненные. Характеристики будут отличаться.

Необходимое оснащение

Изготовление зубчатых колес требует применения соответствующего оснащения. Качественное оборудование повышает точность производственного процесса, качество нарезки колес. Оно позволяет быстро заготавливать шестерни, колеса цилиндрического типа требуемых типоразмеров, а также косозубые, шевронные, червячные изделия.

Качественное оборудование повышает точность производственного процесса, качество нарезки колес. Оно позволяет быстро заготавливать шестерни, колеса цилиндрического типа требуемых типоразмеров, а также косозубые, шевронные, червячные изделия.

Значимое преимущество станков последнего поколения – возможность четко нарезать зубцы заданной формы даже для колес диаметром в пределах 12 мм. Фрезы делятся на червячные, дисковые, пальцевые.

Устанавливаются на предприятиях станки с горизонтальным расположением рабочих элементов. На них выполняют обработку колес с шевронными, прямыми, косыми зубцами. Можно встретить станки, которые работают с применением шестерни-долбяка. Но подобное оборудование не дает добиваться максимальной точности обработки, далеко от универсального, имеет низкую производительность.

Обязательно ли делать чертежи

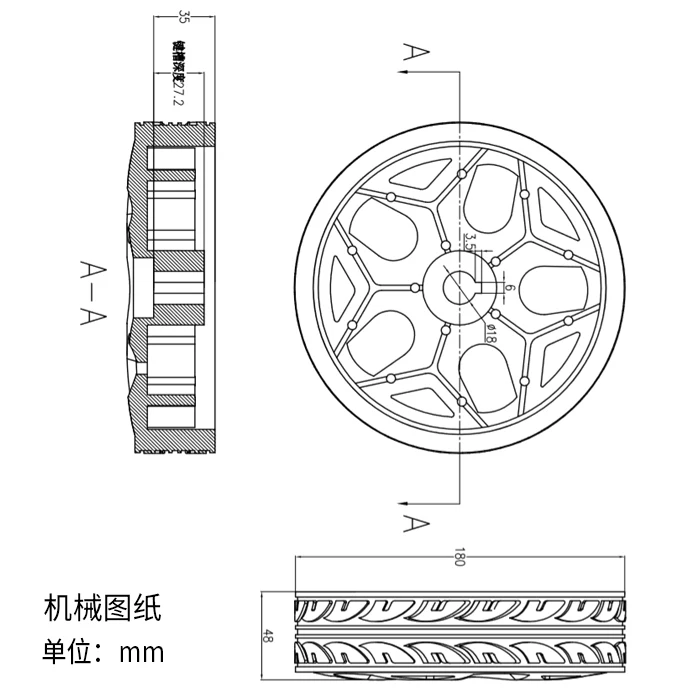

Да, изготовление зубчатых передач всегда начинается с составления, утверждения чертежей. При проектировании нужно будет принять в расчет предполагаемые нагрузки во время использования узла, определить оптимальное расположение элементов.

От корректной подготовки чертежей зависят конечные результаты. Поэтому инженеры на схемах максимально детализировано отображают типоразмеры, геометрические параметры колес и другие важные характеристики. Во время расчетов нужно учитывать условия заказчика, требования стандартов. Для этого подготавливаются таблицы, формируются графики, рассчитываются значения разных коэффициентов. В основном чертежи выполняются с применением специальных программ на ПК. Готовый результат должен отображать деталь в двух основных проекциях – боковая левая и фронтальная. В отдельных случаях делают другие дополнительные ракурсы. В особенности актуальным это будет для зубчатых передач – они имеют высокую технологическую сложность, требуют четкой состыковки элементов в паре.

Производственный процесс

На основании таблиц и схем в проекте создаются заготовки. Они имеют вид дисков заданной толщины с прорезями для шпонок в средней части. Для получения заготовок применяют методики штамповки и литья. В отдельных ситуациях может использоваться технология нарезки.

В отдельных ситуациях может использоваться технология нарезки.

Доступные способы нарезки:

- Обкатка заготовок для зубчатых передач. Нужно создать имитацию зацепления. Подойдут червячная фреза либо гребенки, долбяки.

- Копирование. Речь о процедуре фрезеровки. Впадины между зубцами детали образуют модульные, концевые либо дисковые фрезы. По мере готовности впадины заготовку поворачивают на шаг, процедуру повторяют. Расстояние между шагами равняется зубу колесной основы. Суть копирования состоит в повторении в форме режущего инструмента контура впадины.

- Горячее накатывание Венец детали нагревают с применением высокочастотных токовых импульсов, после обкатывают между колесами. Во время обработки выдавливаются выемки и образуются зубцы. Финальный этап – калибровка либо механическая обработка.

Червячная фреза нужна для изготовления колес с внешними зубцами, долбяки – с внутренними. Гребенки позволяют осуществлять нарезку косых и прямых рабочих элементов с крупным модулем зацепления.

Использование зубчатых передач

Область применения изделий широкая. Так конические передачи незаменимы на конвейерах, ведущих мостах транспортных средств и машин агропромышленного назначения. Не самый востребованный в своей категории тип за счет сложного, дорогого производства.

Цилиндрические зубчатые передачи отвечают за снижение и повышение передаваемых усилий. Места установки – коробки передач, ДВС, металлургические, буровые установки, оборудование горнодобывающего комплекса.

Точная область применения определяется с учетом типа механизма, конструктивных особенностей его исполнения, рабочего сырья.

Рекомендации по обслуживанию

Чтобы передача прослужила вам максимальное время, следите за ее состоянием. Например, посторонние шумы во время работы указывают на серьезные неисправности вроде износа рабочих поверхностей. Нужно провести визуальный осмотр, а еще лучше отправиться в сервис.

В ходе осмотра передачи нужно оценивать состояние подшипников, вала и других элементов, которые отвечают за надежное, стабильное функционирование узла. Так несущественные изгибы могут вызывать износ колес.

Так несущественные изгибы могут вызывать износ колес.

Почему вам следует сделать заказ в «Примапартс»?

Мы изготавливаем различные виды металлических изделий на заказ. Расчет стоимости производится по чертежам или эскизам с указанием размеров. Цена на изготовление зубчатых колес формируется на основании требований заказчика. Свяжитесь с нашими менеджерами для заказа изделий из металла в Минске!

Шестерня как одна из деталей двигателя

Запрос «шестерня» перенаправляется сюда; см. также другие значения.

Работа цилиндрической зубчатой передачи

Зубча́тое колесо́

или

шестерня́

[1],

зубчатка

[2] — основная деталь зубчатой передачи в виде диска с зубьями на цилиндрической или конической поверхности, входящими в зацепление с зубьями другого зубчатого колеса.

Обычно термины зубчатое колесо

,

шестерня

,

зубчатка

являются синонимами, но некоторые авторы называют ведущее зубчатое колесо

шестернёй

, а ведомое — колесом[2]. Происхождение слова «шестерня́» доподлинно неизвестно, хотя встречаются предположения о связи с числом «шесть». Однако Л. В. Куркина выводит термин из слова «шест» (в смысле «ось»)[3].

Происхождение слова «шестерня́» доподлинно неизвестно, хотя встречаются предположения о связи с числом «шесть». Однако Л. В. Куркина выводит термин из слова «шест» (в смысле «ось»)[3].

Зубчатые колёса обычно используются па́рами с разным числом зубьев с целью преобразования крутящего момента и числа оборотов валов на входе и выходе. Колесо, к которому крутящий момент подводится извне, называется ведущим

, а колесо, с которого момент снимается —

ведомым

. Если диаметр ведущего колеса

меньше

, то крутящий момент ведомого колеса

увеличивается

за счёт пропорционального

уменьшения

скорости вращения,

и наоборот

. В соответствии с передаточным отношением, увеличение крутящего момента будет вызывать пропорциональное уменьшение угловой скорости вращения ведомой шестерни, а их произведение — механическая мощность — останется неизменным. Данное соотношение справедливо лишь для идеального случая, не учитывающего потери на трение и другие эффекты, характерные для реальных устройств.

Движение точки соприкосновения зубьев с эвольвентным профилем; слева — ведущее, справа — ведомое колесо Шестерённая гидромашина

Содержание

- 1 История

- 2 Цилиндрические зубчатые колёса 2.1 Продольная линия зуба 2.1.1 Прямозубые колёса

- 2.1.2 Косозубые колёса

- 2.1.3 Шевронные колеса

- 2.1.4 Колёса с круговыми зубьями

- 7.1 Метод обката 7.1.1 Метод обката с применением гребёнки

- 8.

1 Подрезание зуба

1 Подрезание зубаОписание и виды шестерёнок

Шестерня – это колесо (диск) с зубьями (другим словом – зубчатое колесо (ЗК)), которое крепится ко вращающейся оси. Она может быть, как с конической, так и с цилиндрической поверхностью. Шестерёнчатые передачи подразделяются (в зависимости от линии зуба) на следующие виды:

Прямозубые. Это самые применяемые из всех видов ЗК, у которых зубья располагаются в радиальных плоскостях.

Скошенные (косозубые) , используемые в электрических и бензо инструментах (лобзиках, ножовки…). В этих деталях зубья располагаются под углом ко вращающейся оси.

Червячные (спиральные) используются для рулевого управления автомобилем.

Винтовые имеют цилиндрическую форму, зубья располагаются по линии винта. Используются на валах, расположенных перпендикулярно относительно друг друга.

С круговыми зубьями , которые имеют линию окружности радиуса, за счёт чего контакт передачи осуществляется лишь в одной точке (на линии зацепления), расположенной параллельно осям зубчатого кольца.

С внутренним зацеплением , в которых «зубы» нарезаны внутри. Применяются в приводе танковой башни, в планетарных механизмах, насосах…

Секторные являются частью шестерни различного типа, что значительно экономит габариты. Применяется в таких передачах, где не нужно вращение ЗК.

Есть ещё немало других видов этих деталей, каждая из которых может выполнять определённую функцию.

Область применения и принцип действия

ЗК считается одной из важнейших деталей, применяемых в механизмах с зубчатой передачей, как в сложных, так и в простых. Их применяют в машиностроении, пищевой и горнодобывающей промышленности, в судостроении, в подъёмных кранах, коробках передач, лебёдках, танках, буровых установках…

Зубчатые колёса применяются парно и работают при помощи зубьев, цепляясь за соседние, благодаря чему и выполняется основная функция ЗК – передача вращательных движений между валами.

Каждая из шестерён имеет своё число зубьев. Разница в количестве зубьев шестерни необходима для возможности преобразования числа оборотов вала и крутящего момента, то есть для передачи или изменения КМ от ведущего к ведомому ЗК. Ведущей называется та шестерня, к которой крутящий момент подводится снаружи, а ведомая – та, с коей он снимается.

При этом, когда диаметр ведущей детали меньше, чем у ведомой – КМ увеличивается пропорционально уменьшению скорости вращения, а в обратном случае (диаметр ведомой меньше ведущего) – наоборот. Кроме того, нужно знать то, что от числа зубьев на шестерёнке зависит плавность хода передачи (больше зубьев – плавный ход, и наоборот).

Износ шестерни (откалывание зубцов) влечёт за собой необходимость её замены, так как ремонту деталь не подлежит.

История

Сама по себе идея механической передачи восходит к идее колеса. Применяя систему из двух колёс разного диаметра, можно не только передавать, но и преобразовывать движение. Если ведомым будет большее колесо, то на выходе мы потеряем в скорости, но зато крутящий момент этой передачи увеличится. Эта передача удобна там, где требуется «усилить движение», например, при подъеме тяжестей. Но сцепление между передаточными колесами с гладким ободом недостаточно жесткое, колёса проскальзывают. Поэтому вместо гладких колес начали использовать зубчатые.

Эта передача удобна там, где требуется «усилить движение», например, при подъеме тяжестей. Но сцепление между передаточными колесами с гладким ободом недостаточно жесткое, колёса проскальзывают. Поэтому вместо гладких колес начали использовать зубчатые.

В Древнем Египте для орошения земель уже использовались приводимые в действие быками устройства, состоявшие из деревянной зубчатой передачи и колеса с большим числом ковшей.

Вместо зубьев первоначально использовали деревянные цилиндрические или прямоугольные пальцы, которые устанавливали по краю деревянных ободьев.

Изготовленный в I веке до н.э. Антикитерский механизм состоял из десятков металлических зубчатых колес[4].

Конические зубчатые колёса

Конические колёса в приводе затвора плотины Главная передача в заднеприводном автомобиле

Во многих машинах осуществление требуемых движений механизма связано с необходимостью передать вращение с одного вала на другой при условии, что оси этих валов пересекаются. В таких случаях применяют коническую зубчатую передачу. Различают виды конических колёс, отличающихся по форме линий зубьев: с прямыми, тангенциальными, круговыми и криволинейными зубьями. Конические колёса с круговым зубом, например, применяются в автомобильных главных передачах коробки передач.

В таких случаях применяют коническую зубчатую передачу. Различают виды конических колёс, отличающихся по форме линий зубьев: с прямыми, тангенциальными, круговыми и криволинейными зубьями. Конические колёса с круговым зубом, например, применяются в автомобильных главных передачах коробки передач.

В чем заключаются отличия между шестеренкой и зубчатым колесом

Между шестеренкой и зубчатым колесом при детальном рассмотрении имеются определенные различия:

- Зубчатые колеса используются в механизмах посложнее, тогда как шестеренки – это, как говорится, мастера на все руки.

- Используются шестеренки преимущественно парами, тогда как зубчатое колесо можно использовать в том или ином механизме в единственном экземпляре.

- Размеры ведомых шестерен и зубчатых колес могут сильно отличаться друг от друга. Зачастую зубчатое колесо имеет больший диаметр, чем шестеренка, особенно, если используется в мощных системах.

Исходя из всех вышеприведенных фактов, можно сказать, что по своему функционалу шестеренка и зубчатое колесо является примерно одним и тем же элементом. Различия между ними могут быть заметны только в каких-то сложных механизмах, так как они по-разному воздействуют на результат, однако большинство людей, имевших с этим дело, нередко утверждают, что формальной разницы между данными элементами нет.

Основу конструкции любого механизма составляют элементы, призванные передать механическое усилие от двигателя на рабочий орган. В зависимости от принципа действия принято различать несколько видов таких передач: клиноременные, фрикционные или червячные. Но самое широкое распространение в технике получили зубчатые передачи.

Такие механизмы в простейшем случае использующие сопрягаемую пару, включающую ведущую шестерню и колесо зубчатое. Благодаря зубчатой форме поверхности эти элементы входят в зацепление между собой и за счет этого передают вращение с одного вала на другой. Кроме возможности передать механическую мощность, такая передача способна обеспечить изменение скорости вращения выходного вала, относительно входного. Благодаря таким свойствам, практически в каждом промышленном механическом устройстве встречается редуктор, понижающий скорость вращения или мультипликатор, наоборот увеличивающий ее. В более сложных механизмах, так называемых коробках передач, группа зубчатых колес способна выполнить ступенчатое изменение скорости.

Кроме возможности передать механическую мощность, такая передача способна обеспечить изменение скорости вращения выходного вала, относительно входного. Благодаря таким свойствам, практически в каждом промышленном механическом устройстве встречается редуктор, понижающий скорость вращения или мультипликатор, наоборот увеличивающий ее. В более сложных механизмах, так называемых коробках передач, группа зубчатых колес способна выполнить ступенчатое изменение скорости.

Широкое распространение зубчатые передачи получили благодаря высокой надежности и способности передавать момент в большом диапазоне нагрузок и скоростей вращения. При этом конструкция таких механизмов отличается относительной простотой и компактностью. Зубчатые передачи не предъявляют высоких требований к обслуживанию и характеризуются длительным сроком службы.

Наряду с очевидными достоинствами, этим механизмам присущ и ряд недостатков. В отличие от других типов передач, они более сложны в изготовлении, требуют более высокой точности обработки и применения специализированного обрабатывающего оборудования. Выбор материалов для зубчатых колес должен обеспечить сопротивляемость значительным механическим усилиям. Высокая жесткость, реализуемая зубчатой передачей, способствует минимизации потерь при передаче механической энергии. КПД таких механизмов приближаются к абсолютным значениям. Но при этом конструкция не позволяет преодолевать большие значения динамической нагрузки, что часто приводит к разрушению механизма. Еще одним негативным явлением, возникающим в процессе работы зубчатой пары, становится шум. Его уровень напрямую связан частотой вращения механизма и зависит от качества изготовления колес.

Выбор материалов для зубчатых колес должен обеспечить сопротивляемость значительным механическим усилиям. Высокая жесткость, реализуемая зубчатой передачей, способствует минимизации потерь при передаче механической энергии. КПД таких механизмов приближаются к абсолютным значениям. Но при этом конструкция не позволяет преодолевать большие значения динамической нагрузки, что часто приводит к разрушению механизма. Еще одним негативным явлением, возникающим в процессе работы зубчатой пары, становится шум. Его уровень напрямую связан частотой вращения механизма и зависит от качества изготовления колес.

Реечная передача (кремальера)

Реечная передача (кремальера) Система Романа Абта[de]), применяется в зубчатой железной дороге

Реечная передача (кремальера) применяется в тех случаях, когда необходимо преобразовать вращательное движение в поступательное и обратно. Состоит из обычной прямозубой шестерни и зубчатой планки (рейки). Работа такого механизма показана на рисунке.

Зубчатая рейка представляет собой часть колеса с бесконечным радиусом делительной окружности. Поэтому делительная окружность, а также окружности вершин и впадин превращаются в параллельные прямые линии. Эвольвентный профиль рейки также принимает прямолинейное очертание. Такое свойство эвольвенты оказалось наиболее ценным при изготовлении зубчатых колёс.

Поэтому делительная окружность, а также окружности вершин и впадин превращаются в параллельные прямые линии. Эвольвентный профиль рейки также принимает прямолинейное очертание. Такое свойство эвольвенты оказалось наиболее ценным при изготовлении зубчатых колёс.

Также реечная передача применяется в зубчатой железной дороге.

Цевочная передача Коронная шестерня

В чем заключаются сходства между шестерней и зубчатым колесом

Между шестерней и зубчатым колесом можно отметить несколько схожих моментов:

- Как и шестерня, зубчатое колесо может быть как ведомым, так и ведущим элементом в общей системе.

- У шестерни и у зубчатого колеса форма может быть как цилиндрической, так и конической, все зависит от той функции, которую конкретная деталь выполняет.

- При помощи шестеренки и зубчатого колеса можно маневрировать на почве скорости вращательного элемента, либо уменьшая ее, либо увеличивая.

- Шестеренки и зубчатые колеса одинаково эффективно можно использовать на электрических и бензоинструментах, однако больше всего используют именно шестеренки, так как они обеспечивают устойчивость механизма.

- Шестеренка и зубчатое колесо могут использоваться для запуска вращательных осей.

Внешние сходства между шестеренкой и зубчатым колесом обоснованы также еще тем, что зачастую эти два элемента могут выполнять схожие функции и быть взаимозаменяемыми в определенных системах и механизмах.

Изготовление зубчатых колёс

Метод обката

Метод обката

В настоящее время является наиболее технологичным, а поэтому и самым распространённым способом изготовления зубчатых колёс. При изготовлении зубчатых колёс могут применяться такие инструменты, как гребёнка, червячная фреза и долбяк.

Метод обката с применением гребёнки

Нарезание зубчатого колеса на зубофрезерном станке с помощью червячной фрезы Червячная фреза

Режущий инструмент, имеющий форму зубчатой рейки, называется зуборезной гребёнкой. На одной стороне гребёнки по контуру её зубьев затачивается режущая кромка. Заготовка накатываемого колеса совершает вращательное движение вокруг оси. Гребёнка совершает сложные перемещения, состоящие из поступательного движения перпендикулярно оси колеса и возвратно-поступательного движения (на анимации не показано), параллельного оси колеса для снятия стружки по всей ширине его обода. Относительное движение гребёнки и заготовки может быть и иным, например, заготовка может совершать прерывистое сложное движение обката, согласованное с движением резания гребёнки. Заготовка и инструмент движутся на станке друг относительно друга так, как будто происходит зацепление профиля нарезаемых зубьев с исходным производящим контуром гребёнки.

На одной стороне гребёнки по контуру её зубьев затачивается режущая кромка. Заготовка накатываемого колеса совершает вращательное движение вокруг оси. Гребёнка совершает сложные перемещения, состоящие из поступательного движения перпендикулярно оси колеса и возвратно-поступательного движения (на анимации не показано), параллельного оси колеса для снятия стружки по всей ширине его обода. Относительное движение гребёнки и заготовки может быть и иным, например, заготовка может совершать прерывистое сложное движение обката, согласованное с движением резания гребёнки. Заготовка и инструмент движутся на станке друг относительно друга так, как будто происходит зацепление профиля нарезаемых зубьев с исходным производящим контуром гребёнки.

Метод обката с применением червячной фрезы

Помимо гребёнки в качестве режущего инструмента применяют червячную фрезу. В этом случае между заготовкой и фрезой происходит червячное зацепление.

Метод обката с применением долбяка

Зубчатые колёса также долбят на зубодолбёжных станках с применением специальных долбяков. Зубодолбёжный долбяк представляет собой зубчатое колесо, снабжённое режущими кромками. Поскольку срезать сразу весь слой металла обычно невозможно, обработка производится в несколько этапов. При обработке инструмент совершает возвратно-поступательное движение относительно заготовки. После каждого двойного хода, заготовка и инструмент поворачиваются относительно своих осей на один шаг. Таким образом, инструмент и заготовка как бы «обкатываются» друг по другу. После того, как заготовка сделает полный оборот, долбяк совершает движение подачи к заготовке. Этот процесс происходит до тех пор, пока не будет удалён весь необходимый слой металла.

Зубодолбёжный долбяк представляет собой зубчатое колесо, снабжённое режущими кромками. Поскольку срезать сразу весь слой металла обычно невозможно, обработка производится в несколько этапов. При обработке инструмент совершает возвратно-поступательное движение относительно заготовки. После каждого двойного хода, заготовка и инструмент поворачиваются относительно своих осей на один шаг. Таким образом, инструмент и заготовка как бы «обкатываются» друг по другу. После того, как заготовка сделает полный оборот, долбяк совершает движение подачи к заготовке. Этот процесс происходит до тех пор, пока не будет удалён весь необходимый слой металла.

Литейная форма для бронзового храпового колеса. Китай, династия Хань. (206 до н. э. — 220 н. э.)

Метод копирования (Метод деления)

Дисковой или пальцевой фрезой нарезается одна впадина зубчатого колеса. Режущая кромка инструмента имеет форму этой впадины. После нарезания одной впадины заготовка поворачивается на один угловой шаг при помощи делительного устройства, операция резания повторяется.

Метод применялся в начале XX века. Недостаток метода состоит в низкой точности: впадины изготовленного таким методом колеса сильно отличаются друг от друга.

Горячее и холодное накатывание

Процесс основан на последовательной деформации нагретого до пластического состояния слоя определённой глубины заготовки зубонакатным инструментом. При этом сочетаются индукционный нагрев поверхностного слоя заготовки на определённую глубину, пластическая деформация нагретого слоя заготовки для образования зубьев и обкатка образованных зубьев для получения заданной формы и точности.

Изготовление конических колёс

Деревянная форма для изготовления зубчатого колеса из музея Geararium, 1896 год

Технология изготовления конических колёс теснейшим образом связана с геометрией боковых поверхностей и профилей зубьев. Способ копирования фасонного профиля инструмента для образования профиля на коническом колесе не может быть использован, так как размеры впадины конического колеса изменяются по мере приближения к вершине конуса. В связи с этим такие инструменты, как модульная дисковая фреза, пальцевая фреза, фасонный шлифовальный круг, можно использовать только для черновой прорезки впадин или для образования впадин колёс не выше восьмой степени точности.

В связи с этим такие инструменты, как модульная дисковая фреза, пальцевая фреза, фасонный шлифовальный круг, можно использовать только для черновой прорезки впадин или для образования впадин колёс не выше восьмой степени точности.

Для нарезания более точных конических колёс используют способ обкатки в станочном зацеплении нарезаемой заготовки с воображаемым производящим колесом. Боковые поверхности производящего колеса образуются за счёт движения режущих кромок инструмента в процессе главного движения резания, обеспечивающего срезание припуска. Преимущественное распространение получили инструменты с прямолинейным лезвием. При прямолинейном главном движении прямолинейное лезвие образует плоскую производящую поверхность. Такая поверхность не может образовать эвольвентную коническую поверхность со сферическими эвольвентными профилями. Получаемые сопряжённые конические поверхности, отличающиеся от эвольвентных поверхностей, называют квазиэвольвентными.

Моделирование

Воспроизвести медиафайл

Моделирование (продолж. 1м35с) другая версия.

1м35с) другая версия.

Что представляет собой шестерня

Шестерня – это небольшое колесико с зубьями, которое крепится к специальной вращающейся оси. Поверхность у шестеренки в данном случае может быть как конической, так и цилиндрической.

Шестеренчатые передачи также имеют свою классификацию:

- Прямозубые. Наиболее распространенный вид шестеренок, у которых зубья зачастую располагаются в радиальных плоскостях.

- Скошенные. По-другому этот тип называется еще косозубым, а его использование в ходу у бензо- и электрических инструментов. По отношению к вращающейся оси они находятся под определенным углом.

- Червячные. Их еще называют спиральными шестернями, которые используются преимущественно для рулевого управления автомобилем.

- Винтовые. Они имеют зачастую форму цилиндра, а также расположены по всей линии винта. Располагаются такие шестеренки на валах, которые расположены перпендикулярно к вращающейся оси.

Данные разновидности являются наиболее распространенными, однако далеко не единственными, поэтому используемый вид напрямую соотносится с тем, какую функцию он должен будет выполнять.

При этом каждая шестеренка имеет определенное количество зубьев, что определяется ее назначением. Разница между количеством используемых зубьев необходима, поскольку благодаря этому фактору появляется возможность регулировать обороты вала и крутящийся момент. Шестеренки также разделяются на ведущие и ведомые. Ведущей называется та шестерня, к которой вращательный момент подводится снаружи, а ведомой – та, с которой она снимается.

Ошибки при проектировании зубчатых колёс

Зуб, подрезанный у основания

Подрезание зуба

Согласно свойствам эвольвентного зацепления, прямолинейная часть исходного производящего контура зубчатой рейки и эвольвентная часть профиля зуба нарезаемого колеса касаются только на линии станочного зацепления. За пределами этой линии исходный производящий контур пересекает эвольвентный профиль зуба колеса, что приводит к подрезанию зуба у основания, а впадина между зубьями нарезаемого колеса получается более широкой. Подрезание уменьшает эвольвентную часть профиля зуба (что приводит к сокращению продолжительности зацепления каждой пары зубьев проектируемой передачи) и ослабляет зуб в его опасном сечении. Поэтому подрезание недопустимо. Чтобы подрезания не происходило, на конструкцию колеса накладываются геометрические ограничения, из которых определяется минимальное число зубьев, при котором они не будут подрезаны. Для стандартного инструмента это число равняется 17. Также подрезания можно избежать, применив способ изготовления зубчатых колёс, отличный от способа обкатки. Однако и в этом случае условия минимального числа зубьев нужно обязательно соблюдать, иначе впадины между зубьями меньшего колеса получатся столь тесными, что зубьям большего колеса изготовленной передачи будет недостаточно места для их движения и передача заклинится.

Подрезание уменьшает эвольвентную часть профиля зуба (что приводит к сокращению продолжительности зацепления каждой пары зубьев проектируемой передачи) и ослабляет зуб в его опасном сечении. Поэтому подрезание недопустимо. Чтобы подрезания не происходило, на конструкцию колеса накладываются геометрические ограничения, из которых определяется минимальное число зубьев, при котором они не будут подрезаны. Для стандартного инструмента это число равняется 17. Также подрезания можно избежать, применив способ изготовления зубчатых колёс, отличный от способа обкатки. Однако и в этом случае условия минимального числа зубьев нужно обязательно соблюдать, иначе впадины между зубьями меньшего колеса получатся столь тесными, что зубьям большего колеса изготовленной передачи будет недостаточно места для их движения и передача заклинится.

Подрезание зуба Заострение зуба

Для уменьшения габаритных размеров зубчатых передач колёса следует проектировать с малым числом зубьев. Поэтому при числе зубьев меньше 17, чтобы не происходило подрезания, колёса должны быть изготовлены со смещением инструмента — увеличением расстояния между инструментом и заготовкой (корригированные

зубчатые колеса).

Заострение зуба

Компьютерная модель зубчатой передачи (см. нанотехнологии)

При увеличении смещения инструмента толщина зуба будет уменьшаться. Это приводит к заострению зубьев. Опасность заострения особенно велика у колёс с малым числом зубьев (менее 17). Для предотвращения скалывания вершины заострённого зуба смещение инструмента ограничивают сверху.

Примечания

- Шестерня // Энциклопедический словарь Брокгауза и Ефрона : в 86 т. (82 т. и 4 доп.). — СПб., 1890—1907.

- ↑ 12

В. А. Татаринов. История отечественного терминоведения. Московский лицей, 1994. С. 213. - Л. В. Куркина. Этимологические заметки // Этимология 1974. М., «Наука». 1976. С. 46.

- История редуктора: от древних времен до наших дней

- ГОСТ 9563-60, 1960, с. 2.

- 7 нововведений Андре Ситроена, изменивших автомобильный бизнес

- Юлия Смирнова.

Самая древняя «шестеренка» обнаружена на ногах насекомых // Наука и жизнь. — 2013.

— 2013. - The First Gear Discovered in Nature // Popular Mechanics

Литература

- ГОСТ 16530-83. ПЕРЕДАЧИ ЗУБЧАТЫЕ; общие термины, определения и обозначения

. — официальное. — Москва: ИПК Издательство стандартов, 1983. — 51 с. - ГОСТ 9563-60. КОЛЁСА ЗУБЧАТЫЕ; модули

. — официальное. — Москва: ИПК Издательство стандартов, 1960. — 4 с. - Зубчатые колеса // Энциклопедический словарь Брокгауза и Ефрона : в 86 т. (82 т. и 4 доп.). — СПб., 1890—1907.

- Под ред. Скороходова Е. А.

Общетехнический справочник. — М.: Машиностроение, 1982. — С. 416. - Гулиа Н. В., Клоков В. Г., Юрков С. А.

Детали машин. — М.: Издательский , 2004. — С. 416. — ISBN 5-7695-1384-5. - Богданов В. Н., Малежик И. Ф., Верхола А. П. и др.

Справочное руководство по черчению. — М.: Машиностроение, 1989. — С. 438—480. — 864 с. — ISBN 5-217-00403-7. - Анурьев В. И.

Справочник конструктора-машиностроителя : в 3 т. / под ред. И. Н. Жестковой. — 8-е изд., перераб. и доп. — М. : Машиностроение, 2001. — Т. 2. — 912 с. — ББК 34.42я2. — УДК 621.001.66 (035)(G). — ISBN 5-217-02962-5.

/ под ред. И. Н. Жестковой. — 8-е изд., перераб. и доп. — М. : Машиностроение, 2001. — Т. 2. — 912 с. — ББК 34.42я2. — УДК 621.001.66 (035)(G). — ISBN 5-217-02962-5. - Фролов К. В., Попов С. А., Мусатов А. К., Тимофеев Г. А., Никоноров В. А.

Теория механизмов и механика машин / Колесников К. С. — Издание четвёртое, исправленное и дополненное. — М.: Издательство МГТУ им. Н. Э. Баумана, 2002. — Т. 5. — С. 452—453, 456-459, 463-466, 497-498. — 664 с. — (Механика в техническом университете). — 3000 экз. — ISBN 5-7038-1766-8. - Леонова Л. М., Чигрик Н. Н., Татаурова В. П.

Зубчатые передачи. Элементы расчета и конструирования: Методические указания. — Омск: Изд-во ОмГТУ, 2005. — 45 с. (недоступная ссылка)

Направление движения металлорежущих станков » Ремонт Строительство Интерьер

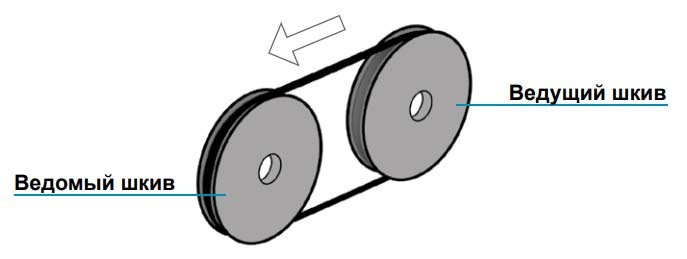

Ременная передача

Прямая ременная передача сообщает ведомому шкиву то же направление вращения, которое имеет ведущий шкив (рис. 279, а). При перекрестной же ременной передаче ведомый шкив вращается в противоположную сторону (рис. 279, б). На некоторых станках делают обе ременные передачи: прямую и перекресную, при этом их можно переключать. Одним из механизмов переключения является устройство с передвижными ремнями (рис. 280, a). Ha ведущем валу сидят два широких шкива, ширина каждого из которых превышает двойную ширину ремня. На ведомом валу размещены три шкива. Из них средний (широкий) сидит на валу неподвижно и является рабочим шкивом, а крайние (нормальной ширины) сидят свободно. Для получения нужного направления вращения ведомого вала один из ремней надвигается на рабочий шкив. Это выполняется особым устройством, которое предварительно сдвигает с рабочего шкива другой ремень. Таким образом, оба ремня все время находятся в движении, но только один из них приводит ведомый вал во вращение. Этот устарелый способ применяется теперь редко.

279, б). На некоторых станках делают обе ременные передачи: прямую и перекресную, при этом их можно переключать. Одним из механизмов переключения является устройство с передвижными ремнями (рис. 280, a). Ha ведущем валу сидят два широких шкива, ширина каждого из которых превышает двойную ширину ремня. На ведомом валу размещены три шкива. Из них средний (широкий) сидит на валу неподвижно и является рабочим шкивом, а крайние (нормальной ширины) сидят свободно. Для получения нужного направления вращения ведомого вала один из ремней надвигается на рабочий шкив. Это выполняется особым устройством, которое предварительно сдвигает с рабочего шкива другой ремень. Таким образом, оба ремня все время находятся в движении, но только один из них приводит ведомый вал во вращение. Этот устарелый способ применяется теперь редко.

Вместо рабочего шкива на ведомом валу может быть электромагнитная муфта на скользящей шпонке (рис. 280, б). Муфта не может поворачиваться относительно вала, но может передвигаться по нему, входить в зацепление с одним из шкивов и передавать валу его вращение.

Цепная передача

В цепной передаче ведомая звездочка всегда вращается в направлении вращения ведущей звездочки (см. рис. 279, в). Изменение направления вращения ведомого вала при постоянном направлении вращения ведущего вала при помощи данной передачи не может быть осуществлено.

Цилиндрическая зубчатая передача

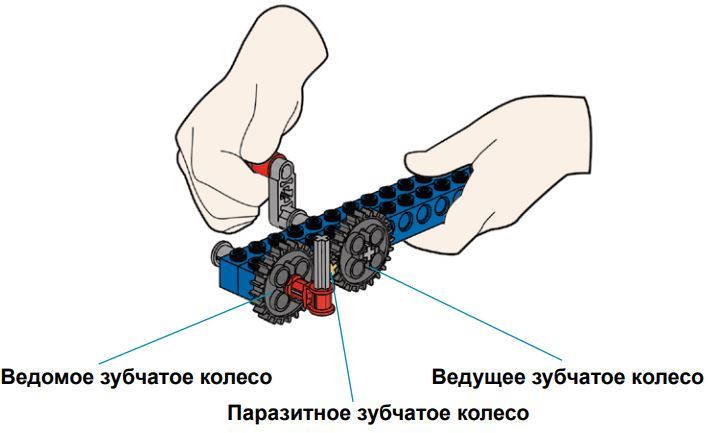

В зубчатой передаче направление вращения ведомого зубчатого колеса по отношению к направлению вращения ведущего определяется количеством зубчатых колес, находящихся в последовательном зацеплении (см. рис. 279, г). При четном количестве их ведущее и ведомое зубчатые колеса вращаются в противоположные стороны, а при нечетном — в одну сторону. Это значит, что при отсутствии промежуточных зубчатых колес и при четном количестве их вращение ведущего и ведомого зубчатых колес происходит в разные стороны, а при нечетном количестве промежуточных колес в одну сторону. На этом правиле строятся все переключающие устройства в цилиндрических зубчатых передачах.

Цилиндрический трензель с передвижными зубчатыми колесами имеет на ведущем валу два неподвижно сидящих зубчатых колеса, а на ведомом валу передвижной блок, состоящий из втулки и двух зубчатых колес (рис. 281, а). Зубчатые колеса сидят на концах втулки неподвижно, а сама втулка связана с валом скользящей шпонкой, т. е. не может на нем поворачиваться, но может по нему передвигаться в осевом направлении. При передвижении блока в одну сторону ведомое зубчатое колесо получает вращение непосредственно от ведущего колеса. При передвижении блока в другую сторону другое ведомое колесо получает вращение от другого ведущего колеса через промежуточное колесо, которое находится в постоянном зацеплении с ведущим зубчатым колесом. Ввиду разного количества зубчатых колес, входящих в зацепление, при различных положениях передвижного блока, ведомый вал вращается в противоположные стороны.

На ведущем валу цилиндрического трензеля с кулачковой или фрикционной муфтой сидят два неподвижных зубчатых колеса, а на ведомом валу — два свободно сидящих колеса, которые находятся в постоянном зацеплении с ведущими колесами, но одно непосредственно, а другое через промежуточное зубчатое колесо (рис. 281, б). Между ведомыми зубчатыми колесами на валу помещается кулачковая или фрикционная муфта. Первая создает сцепление посредством кулачков на торцах, а вторая путем трения. Благодаря скользящей шпонке муфта не может поворачиваться относительно вала, но может по нему передвигаться продольно и связывать с ним одно из двух зубчатых колес, вращающихся в противоположные стороны. В зависимости от положения муфты ведомый вал вращается в одну или в другую сторону.

281, б). Между ведомыми зубчатыми колесами на валу помещается кулачковая или фрикционная муфта. Первая создает сцепление посредством кулачков на торцах, а вторая путем трения. Благодаря скользящей шпонке муфта не может поворачиваться относительно вала, но может по нему передвигаться продольно и связывать с ним одно из двух зубчатых колес, вращающихся в противоположные стороны. В зависимости от положения муфты ведомый вал вращается в одну или в другую сторону.

Цилиндрический трензель с накидными зубчатыми колесами состоит из ведущего, ведомого и двух промежуточных зубчатых колес (рис. 281, в), которые свободно сидят на пальцах, на двух углах треугольной обоймы, третий ее угол совпадает с осью ведомого вала. Промежуточные зубчатые колеса находятся в постоянном зацеплении между собой, а второе из них еще, кроме того, и с ведомым зубчатым колесом. Обойма может поворачиваться вокруг оси ведомого вала и, занимая разные положения, вводить в последовательное зацепление между ведущим и ведомым зубчатыми колесами или оба промежуточных колеса, или только второе. В зависимости от положения обоймы и количества участвующих в работе промежуточных зубчатых колес ведомый вал вращается в ту или в другую сторону.

В зависимости от положения обоймы и количества участвующих в работе промежуточных зубчатых колес ведомый вал вращается в ту или в другую сторону.

Коническая зубчатая передача

В конической зубчатой передаче направление вращения ведомого зубчатого колеса зависит от того, с какой стороны помещается ведущее колесо (рис. 279, д). На этой зависимости основано переключающее устройство в конических зубчатых передачах.

В коническом трензеле с передвижными зубчатыми колесами на ведущем валу помещается втулка с двумя коническими зубчатыми колесами, неподвижно сидящими на ее концах (рис. 282, а). Втулка связана с валом скользящей шпонкой, т. е. вращается вместе с ним и, кроме того, может по нему передвигаться в продольном направлении и вводить в зацепление с ведомым коническим зубчатым колесом одно или другое ведущее. Таким образом, ведомый вал, на котором ведомое зубчатое колесо сидит неподвижно, может вращаться в разные стороны.

В конических трензелях с кулачковой или фрикционной муфтой той конических зубчатых колеса находятся в постоянном зацеплении и все время вращаются. Имеются две разновидности таких трензелей.

Имеются две разновидности таких трензелей.

В одном случае ведущие зубчатые колеса свободно сидят на ведущем валу, а ведомое соединено неподвижно с ведомым валом, расположенным перпендикулярно ведущему (рис. 282, б). Для передачи вращения ведущего вала одному из свободно сидящих на нем зубчатых колес служит кулачковая или фрикционная муфта на скользящей шпонке. Муфта вращается вместе с ведущим валом и, будучи передвинута в одну или в другую сторону, соединяет его с одним из ведущих конических зубчатых колес и передает вращение ведомому зубчатому колесу. Направление вращения ведомого зубчатого колеса, а следовательно, и ведомого вала, зависит от того, в какую сторону передвинута муфта.

В другом случае, те же три последовательно сцепленные и постоянно вращающиеся конические зубчатые колеса выполняют роль ведущего, промежуточного и ведомого колес (рис. 282, в). Ведущее колесо сидит неподвижно на втулке, а втулка сидит свободно на ведомом валу, и получает вращение от шкива или цилиндрического зубчатого колеса, сидящего неподвижно на другом ее конце. Между ведущим и ведомым зубчатыми колесами на ведомом валу передвигается на скользящей шпонке кулачковая или фрикционная муфта. В одном из своих крайних положений она связывает с ведомым валом ведущее коническое зубчатое колесо и его вращение непосредственно передается валу. В другом крайнем положении муфта связывает с ведомым валом ведомое зубчатое колесо, которое вращается от ведущего колеса через промежуточное зубчатое колесо, и ведомый вал вращается в противоположную сторону.

Между ведущим и ведомым зубчатыми колесами на ведомом валу передвигается на скользящей шпонке кулачковая или фрикционная муфта. В одном из своих крайних положений она связывает с ведомым валом ведущее коническое зубчатое колесо и его вращение непосредственно передается валу. В другом крайнем положении муфта связывает с ведомым валом ведомое зубчатое колесо, которое вращается от ведущего колеса через промежуточное зубчатое колесо, и ведомый вал вращается в противоположную сторону.

Если в конических трензелях ведущий и ведомый валы меняются местами, то соответственно изменяется и передача движений.

Червячная передача

В червячной передаче, где ведущим является червяк и ведомым червячное колесо, направление вращения последнего зависит от направления витков червяка и от того, с какой стороны червяка оно находится (см. рис. 279, е).

✅ Чем зубчатое колесо отличается от шестерни

Запрос «шестерня» перенаправляется сюда; см. также другие значения.

также другие значения.

Работа цилиндрической зубчатой передачи

Зубча́тое колесо́

или

шестерня́

[1],

зубчатка

[2] — основная деталь зубчатой передачи в виде диска с зубьями на цилиндрической или конической поверхности, входящими в зацепление с зубьями другого зубчатого колеса.

Обычно термины зубчатое колесо

,

шестерня

,

зубчатка

являются синонимами, но некоторые авторы называют ведущее зубчатое колесо

шестернёй

, а ведомое — колесом[2]. Происхождение слова «шестерня́» доподлинно неизвестно, хотя встречаются предположения о связи с числом «шесть». Однако Л. В. Куркина выводит термин из слова «шест» (в смысле «ось»)[3].

Зубчатые колёса обычно используются па́рами с разным числом зубьев с целью преобразования крутящего момента и числа оборотов валов на входе и выходе. Колесо, к которому крутящий момент подводится извне, называется ведущим

, а колесо, с которого момент снимается —

ведомым

. Если диаметр ведущего колеса

Если диаметр ведущего колеса

меньше

, то крутящий момент ведомого колеса

увеличивается

за счёт пропорционального

уменьшения

скорости вращения,

и наоборот

. В соответствии с передаточным отношением, увеличение крутящего момента будет вызывать пропорциональное уменьшение угловой скорости вращения ведомой шестерни, а их произведение — механическая мощность — останется неизменным. Данное соотношение справедливо лишь для идеального случая, не учитывающего потери на трение и другие эффекты, характерные для реальных устройств.

Движение точки соприкосновения зубьев с эвольвентным профилем; слева — ведущее, справа — ведомое колесо Шестерённая гидромашина

Содержание

- 1 История

- 2 Цилиндрические зубчатые колёса 2.1 Продольная линия зуба 2.1.1 Прямозубые колёса

- 2.1.2 Косозубые колёса

- 2.1.3 Шевронные колеса

- 2.1.4 Колёса с круговыми зубьями

3 Секторные колёса

3 Секторные колёса- 7.1 Метод обката 7.1.1 Метод обката с применением гребёнки

- 8.1 Подрезание зуба

История

Сама по себе идея механической передачи восходит к идее колеса. Применяя систему из двух колёс разного диаметра, можно не только передавать, но и преобразовывать движение. Если ведомым будет большее колесо, то на выходе мы потеряем в скорости, но зато крутящий момент этой передачи увеличится. Эта передача удобна там, где требуется «усилить движение», например, при подъеме тяжестей. Но сцепление между передаточными колесами с гладким ободом недостаточно жесткое, колёса проскальзывают. Поэтому вместо гладких колес начали использовать зубчатые.

Эта передача удобна там, где требуется «усилить движение», например, при подъеме тяжестей. Но сцепление между передаточными колесами с гладким ободом недостаточно жесткое, колёса проскальзывают. Поэтому вместо гладких колес начали использовать зубчатые.

В Древнем Египте для орошения земель уже использовались приводимые в действие быками устройства, состоявшие из деревянной зубчатой передачи и колеса с большим числом ковшей.

Вместо зубьев первоначально использовали деревянные цилиндрические или прямоугольные пальцы, которые устанавливали по краю деревянных ободьев.