Содержание

АНАЛИТИЧЕСКОЕ ОПИСАНИЕ ПОКАЗАТЕЛЕЙ РАБОТЫ СМЕСИТЕЛЯ СЫПУЧИХ МАТЕРИАЛОВ С ВИНТОВЫМИ ЛОПАСТЯМИ Группа компаний ИНФРА-М — Эдиторум

Одной их основных задач при повышении продуктивности животных является производство высококачественных кормов. Из-за низкого качества корма и недостаточного количества питательных веществ, а так же при отсутствии его необходимого набора, заложенный природой потенциал животных реализуется лишь частично. Поскольку ни в одном виде корма нет полного набора всех потребных питательных веществ, кормовые смеси приготавливают из нескольких составляющих. В перспективе около 54% производимого в стране фуражного зерна будет перерабатываться комбикормовой промышленностью, а оставшиеся часть – использоваться для производства кормовых смесей непосредственно в хозяйствах [1, 2]. Приготовление кормовых смесей осуществляется в основном смесителями разнообразной конструкции, а так же экструдерами и иными шнековыми устройствами [6, 7]. Широкое распространение получили горизонтальные смесители с рабочим органом в виде лопастей, установленных на вращающемся валу. Их отличает способность за достаточно короткое время работы достигать необходимую равномерность смеси [3, 9]. Поэтому совершенствование конструкции лопастного смесителя является актуальной задачей. Основным назначением предлагаемого смесителя является приготовление сухих смесей из сыпучих кормовых компонентов. В сельскохозяйственном производстве предполагаемым местом использования смесителя является приготовление смесей концентрированных кормов для животных.

Их отличает способность за достаточно короткое время работы достигать необходимую равномерность смеси [3, 9]. Поэтому совершенствование конструкции лопастного смесителя является актуальной задачей. Основным назначением предлагаемого смесителя является приготовление сухих смесей из сыпучих кормовых компонентов. В сельскохозяйственном производстве предполагаемым местом использования смесителя является приготовление смесей концентрированных кормов для животных.

Цель исследований – снижение энергозатрат лопастного смесителя для сыпучих материалов с обоснованием его конструктивных параметров.

Задачи исследований – определить аналитические выражения, описывающие энергозатраты смешения, мощность на привод смесителя, его производительность; определить влияние конструктивных параметров смесителя на показатели его рабочего процесса.

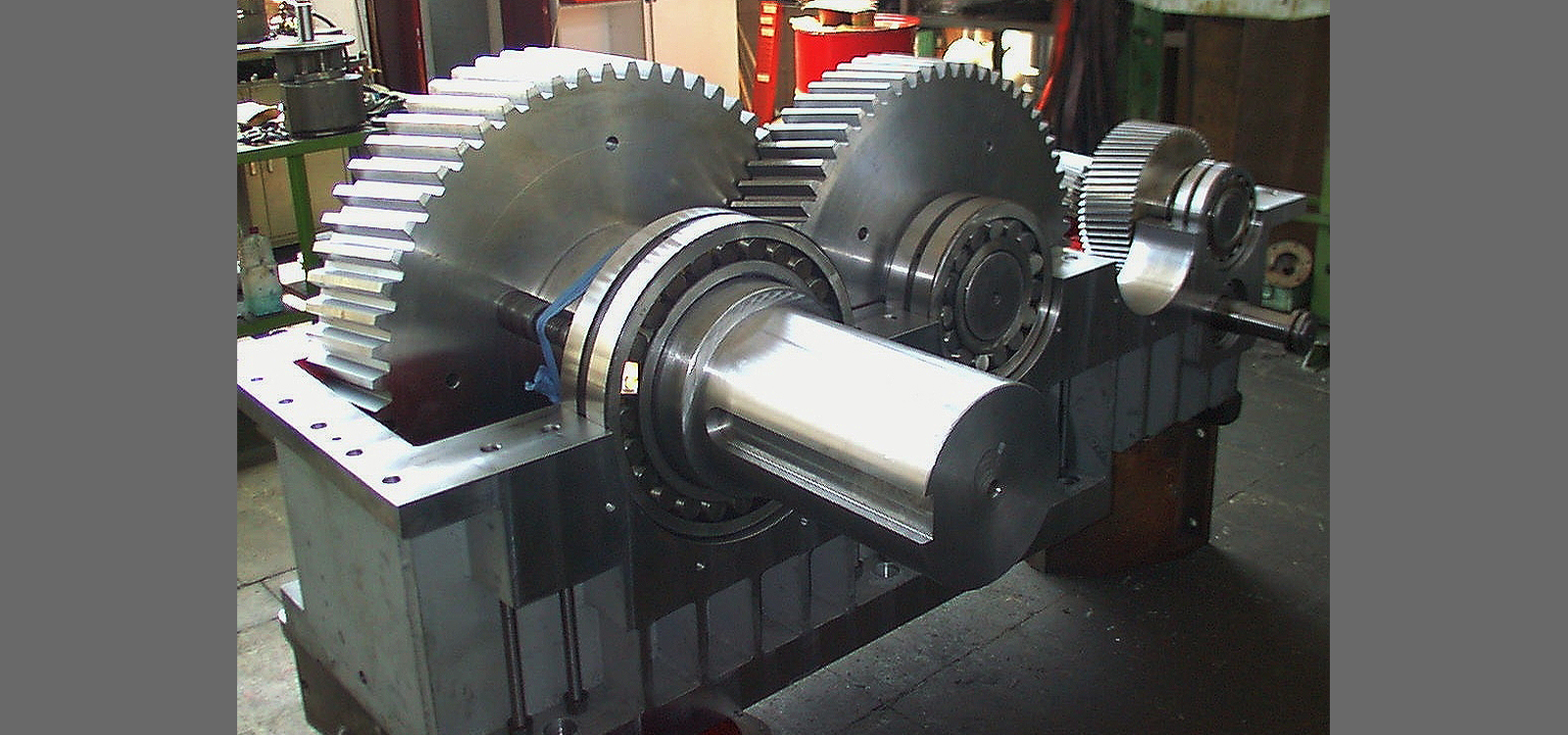

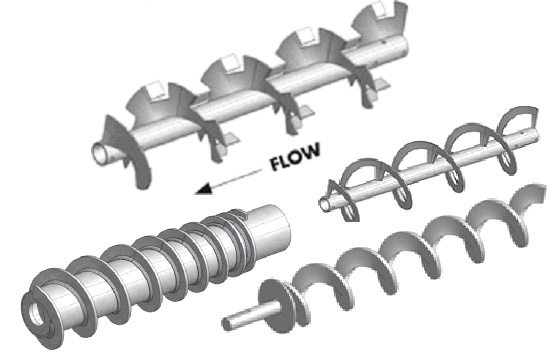

Материалы и методы исследований. На основании обзора литературы и анализа технологического процесса смешивания зерновой смеси в Самарской ГСХА разработана конструкция лопастного смесителя сыпучих материалов (рис. 1) [3, 9].

1) [3, 9].

Рис. 1. Конструктивно-технологическая схема смесителя зерновой смеси:

1 – бункер; 2 – перегородка; 3 – секции бункера; 4 – спиральный шнек; 5 – выгрузное окно; 6 – регулировочная заслонка; 7 – корпус смесителя; 8 – приводной вал мешалки; 9 – винтообразная трапецеидальная лопасть;

10, 11 – выгрузное отверстие; 12 – шиберная задвижка; 13 – выгрузная горловина; 14 – электродвигатель

привода смесителя; 15 – электродвигатель привода дозаторов; 16 – цепной привод дозирующих шнеков

Смеситель состоит из бункера 1, разделенного перегородками 2 на секции 3 для различных компонентов. С целью исключения сводообразования компонентов смеси в каждой секции 3 бункера установлены ворошители – спиральные шнеки 4. Они служат одновременно как для подачи компонентов к выгрузным окнам 5, так и для разрушения сводов во внутреннем пространстве отсеков. Снизу каждой секции 3 бункера, перекрывая выгрузное окно 5, установлен гравитационный дозатор, выполненный в виде регулировочных заслонок 6. Бункер 1 жестко закреплен сверху корпуса смесителя 7. Внутри цилиндрического смесителя расположен горизонтальный приводной вал 8 мешалки с рабочими органами, выполненными в виде радиальных винтообразных лопастей 9 трапециевидной формы.

Снизу каждой секции 3 бункера, перекрывая выгрузное окно 5, установлен гравитационный дозатор, выполненный в виде регулировочных заслонок 6. Бункер 1 жестко закреплен сверху корпуса смесителя 7. Внутри цилиндрического смесителя расположен горизонтальный приводной вал 8 мешалки с рабочими органами, выполненными в виде радиальных винтообразных лопастей 9 трапециевидной формы.

При этом плоская развертка лопасти 9 представляет собой равнобедренную трапецию

(рис. 2, а). Лопасти 9 закреплены на валу 8 узкой стороной трапеции под углом в 30 градусов от продольной оси вала 8. Горизонтальный вал 8 с прикрепленными винтообразными лопастями 9 образует мешалку смесителя. Привод вала 8 смесителя осуществляется электродвигателем 14, а привод спиральных шнеков 4 – электродвигателем 15. В зависимости от периодичного или непрерывного режима работы смесителя открывается шибер нижнего 10 или верхнего 11 выгрузного отверстия смесителя.

Выгрузка готовой смеси из смесителя регулируется шиберными задвижками 12 через два выгрузных отверстиях 10 и 11, расположенных одно под другим. Подача исходных компонентов из бункера 1 в корпус смесителя 7 осуществляется посредством спиральных шнеков 4 через цепную передачу 16 в выгрузные окна 5 [9]. Выгрузные окна 5 дозаторов расположены у торца смесителя в противоположном конце от выгрузных отверстий 10 и 11 смесителя.

Методика исследований предусматривает аналитическое определение взаимосвязей конструктивных и режимных параметров смесителя и показателей его работы.

|

а

|

б

|

Рис. 2. Схема лопасти:

а – развертка; б – размещения на валу; 1 – винтообразная трапецеидальная лопасть; 2 – вал мешалки

Результаты исследований. При конструировании смесителей стоит задача сокращения энергозатрат на смесеобразование. Удельные энергозатраты можно определить [10]:

При конструировании смесителей стоит задача сокращения энергозатрат на смесеобразование. Удельные энергозатраты можно определить [10]:

, Дж/кг, (1)

где А – работа, затраченная на приготовление смеси, Дж; М – масса приготовленной кормосмеси, кг; Ni – затраченная мощность на выполнение i-й операции технологического процесса, Вт; Ti – длительность выполнения i-й операции технологического процесса, с.

При этом соотношение является производительностью смесительного агрегата в составе смесителя и дозирующих устройств. Производительность каждого дозатора определяется долей конкретного компонента в составе рецептуры смеси. Суммарная производительность всех дозирующих устройств определяется производительностью смесителя, обеспечивающей соблюдение зоотехнических требований по показателям качества смеси, кг/с [10, 11]:

, кг/с. (2)

(2)

Цикл работы смесительного устройства как агрегата периодического действия будет включать операции:

, с, (3)

где Тц – длительность цикла смесителя, с; Т3 – длительность загрузки всех компонентов в смеситель, с; Тс – длительность смешивания компонентов, обеспечивающая надлежащее качество смеси, с; Тр – длительность непрерывной работы смесителя при одновременной загрузке компонентов и выгрузке готовой смеси, с; Тb – длительность освобождения емкости смесителя от остатков (выгрузки) приготовленной смеси, с.

Цикл работы смесительного устройства как агрегата непрерывного действия будет включать операции:

, с, (4)

где Т3 – длительность предварительной загрузки всех компонентов в смеситель в начале цикла, с; Тс – длительность смешивания компонентов, обеспечивающая надлежащее качество смеси, с; Тр – длительность непрерывной работы смесителя при одновременной загрузке компонентов и выгрузке готовой смеси, с; Тb – длительность освобождения емкости смесителя от остатков приготовленной смеси в конце цикла, с.

В случае ежедневной работы смесителя и приготовления сухой смеси потребность в ежедневном опорожнении смесителя отсутствует, поэтому цикл его работы и энергозатраты сократятся. Цикл работы смесительного устройства составит:

. (5)

То есть, цикл может составлять одну операцию, связанную с одновременной подачей компонентов, их смешиванием в бункере смесителя и одновременной выгрузкой приготовленной смеси.

При этом потребная суммарная массовая подача (производительность) всех дозирующих устройств не должна превышать расчетную производительность смесительного устройства для обеспечения качества смеси, т.е.:

, кг/с, (6)

где – суммарная производительность дозирующих устройств, кг/с; – техническая производительность смесителя, кг/с; V – объем смесителя, м3; j – степень заполнения смесителя, доля; r – насыпная плотность смеси, кг/м3.

В зависимости от конструктивного совершенства мешалки смесителя потребная длительность смешивания будет изменяться. Чем совершеннее процесс смешивания смесителя, тем короче длительность Тс смешивания компонентов до достижения надлежащего качества смеси. В результате будет наблюдаться рост производительности смесителя. В ином случае потребуется уменьшение порции корма, подвергаемой единовременному воздействию мешалки смесителя. Уменьшение массы указанной порции корма снижает силовую нагрузку на рабочий орган, сокращая энергозатраты. Длительность такта Тс смешения компонентов определяется эмпирически.

Мощность, затрачиваемая на работу всего смесительного агрегата, определяется как суммарная мощность, потребляемая на привод всех устройств в его составе. При этом потребление энергии каждым вращающимся рабочим органом зависит от площади его поперечного сечения и окружной скорости. Мощность, затрачиваемая на привод лопастной мешалки Nm, можно определить на основании [7] с учетом площади контакта лопасти с материалом и геометрических параметров самих лопастей.

, (7)

где Z – количество лопастей, контактирующих с материалом; Fр, Fо – радиальная и окружная составляющие силы сопротивления материала, действующего на лопасть, Н:

,

;

Vр, Vо – радиальная и окружная скорости точки приложения равнодействующей сил сопротивления материала, действующих на лопасть, м/с:

, ;

L – длина лопасти, м; b – ширина лопасти, м; hc – средняя глубина погружения лопасти в смесь, м; – угол трения материала по лопасти, град.; f1 – коэффициент трения материала по лопасти; g – угол отгиба лопасти, 0 град.; a – угол установки лопасти к плоскости вращения, град.; SL – площадь лопасти, м2.

Согласно конструкции смесителя (рис. 1) текущая ширина лопасти относительно радиуса расположения ее поперечного сечения не постоянна и по форме трапециевидна. Текущая ширина лопасти изменяется по зависимости: в интервале длины лопасти . При этом текущий радиус расположения текущей ширины лопасти запишется: ri=0,5d+Li . Интервал изменения радиуса r расположения текущей ширины лопасти составит: 0,5d£ri£0,5D ,

где d – диаметр вала смесителя, м; D – диаметр мешалки, м. Текущий угол , соответствующий ширине лопасти , определится как .

Соответственно, задаваясь шириной лопасти у ее основания и вершины , или углом установки лопасти , можно определить коэффициенты для расчета параметров сечения лопасти:

; .

Примем, что номер текущих значений факторов изменяется от 1 до , тогда длина интервала изменения длины лопасти составит: . Текущая длина лопасти определится следующим образом .

Текущая длина лопасти определится следующим образом .

Площадь сегмента длины лопасти составит: .

В таком случае, составляющие мощности запишутся:

;

;

; ;

. (8)

При вращении вала лопастного смесителя (при движении твердого тела в сыпучей среде в зависимости от геометрии лопасти) в смеси возникают силы, различные по величине и направлению. Рациональный выбор формы лопасти позволяет получить ориентацию сил в заданном направлении таким образом, что суммарная (результирующая) сила будет превосходить все остальные, и это означает, что будет происходить перемещение смеси согласно конструкционному предназначению, ускоряя смешение компонентов.

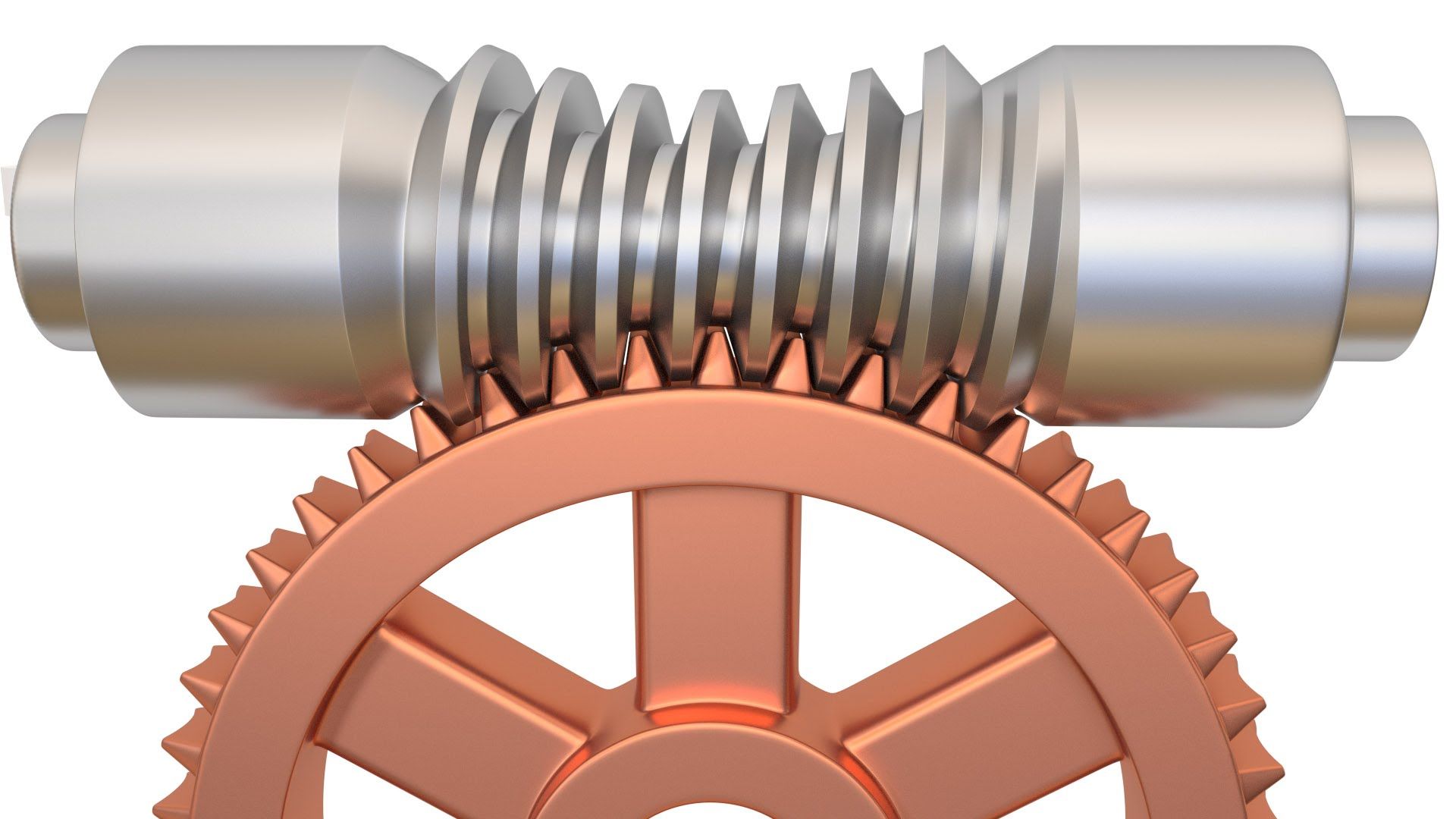

Предложенная конструкция смесителя предполагает помимо создания дополнительного силового фактора (вращательный момент) возникновение сил, коаксиальных оси вала – в связи с наличием угла «атаки» α поверхности лопасти (рис. 2, 3).

2, 3).

Однако в связи с предложенной формой лопасти угол α является переменным и может изменяться, причем возможна проекция лопасти в интервале углов от 0 до 900 (рис. 3). Из этого следует, что по мере удаления от оси вала осевая сила будет изменяться с учетом как ширины лопасти, так и угла расположения элементарного участка лопасти. Это повлияет на величину момента окружной силы.

Рис. 3. Схема сил, возникающих при винтообразной форме лопасти:

Fн – сила давления напора материала, Н; Fск – скатывающая сила, Н; Fн.д. – сила нормального давления на лопасть, Н; Fтр – сила трения, Н; Fос – осевая сила, Н; R н.д. – сила реакции нормального давления, Н;

Мi – вращательный момент от частицы на вал, Н·м

Осевая сила , создаваемая одной лопастью определяется, Н:

(9)

Принимая осевую скорость постоянной ( ) по всей длине смесителя и обозначая ее , можно получить выражение для осевой скорости смеси на выходе из смесителя:

или

м/с. (10)

(10)

Роль функции можно оценить лишь в том случае, если она будет выражена через радиус и войдет в общее подынтегральное выражение. Однако в указанном виде (например, при аппроксимировании параболой) подынтегральное выражение становится громоздким и неудобным в применении.

Поэтому с погрешностью функцию ( ) можно выразить при помощи теоремы о средней, на примере работы [10]. Тогда среднее значение функции ( ) на интервале углов , будет равно .

Подставив полученное значение в подынтегральное выражение и производя необходимые сокращения, можно получить достаточно практичное выражение:

м/с. (11)

Полученное выражение (11) с некоторой погрешностью позволяет оценить среднюю скорость истечения сыпучего материала из выходного отверстия смесителя. Полагая, что пропускная способность (массовая подача) дозаторов на выгрузке материала компонентов смеси является функцией плотности смеси, скорости истечения и площади выгрузного отверстия (в непрерывном режиме работы смесителя, сколько материала компонентов загрузится, столько же и выгрузится готовой смеси, т. к. выгружается избыток материала из заполненного смесителя), можно выделить положение шибера, изменяющего площадь выгрузного окна в качестве регулятора объема постоянно перемешиваемого материала. Остальные два параметра являются квазистабильными, поэтому площадь выгрузного отверстия определится, м2:

к. выгружается избыток материала из заполненного смесителя), можно выделить положение шибера, изменяющего площадь выгрузного окна в качестве регулятора объема постоянно перемешиваемого материала. Остальные два параметра являются квазистабильными, поэтому площадь выгрузного отверстия определится, м2:

м2, (12)

где – средняя скорость выхода смеси по выходному сечению смесителя, м/с; – степень заполнения площади выгрузного окна; – фактическая производительность загрузки смесителя по поступающему материалу компонентов смеси из дозаторов, кг/с.

С учетом выражения (11) пропускная способность выгрузного отверстия смесителя выражается:

, кг/с. (13)

Выражение (12) свидетельствует, что изменение массовой подачи компонентов смеси влияет на степень заполнения площади выгрузного отверстия. С одной стороны, положение шибера, регулирующего открытием площадь выгрузного отверстия, должно позволять выгружаться приготовленной смеси, с другой стороны, увеличение высоты размещения шибера увеличивает время заполнения смесителя, а следовательно увеличивает массу смешиваемой одновременно смеси в смесителе. Тем самым, положением шибера можно регулировать массу смешиваемой порции смеси. В зависимости от массы порции смеси изменяется потребное время смешения до достижения зоотехнических требований. Изменяя суммарную производительность дозаторов, можно настроить смесительный агрегат в составе дозаторов и смесителя на приготовление качественной смеси. После настройки положения шибера нежелательно его постоянно изменять. Опорожнение смесителя производится при открытии нижнего выгрузного отверстия вторым шибером.

Тем самым, положением шибера можно регулировать массу смешиваемой порции смеси. В зависимости от массы порции смеси изменяется потребное время смешения до достижения зоотехнических требований. Изменяя суммарную производительность дозаторов, можно настроить смесительный агрегат в составе дозаторов и смесителя на приготовление качественной смеси. После настройки положения шибера нежелательно его постоянно изменять. Опорожнение смесителя производится при открытии нижнего выгрузного отверстия вторым шибером.

Заключение. Проведенные исследования позволили определить аналитические выражения, описывающие мощность на привод смесителя, его производительность и составляющие времени цикла, а также удельные энергозатраты смешения компонентов. Выявлено влияние конструктивных, кинематических и технологических параметров на показатели работы лопастного смесителя. К числу основных факторов, влияющих на показатели рабочего процесса, относятся частота вращения (угловая скорость) мешалки смесителя, количество ее лопастей, угол установки лопастей и их параметры. С учетом влияния установленных параметров следует осуществлять выбор факторов при проведении экспериментальных исследований.

С учетом влияния установленных параметров следует осуществлять выбор факторов при проведении экспериментальных исследований.

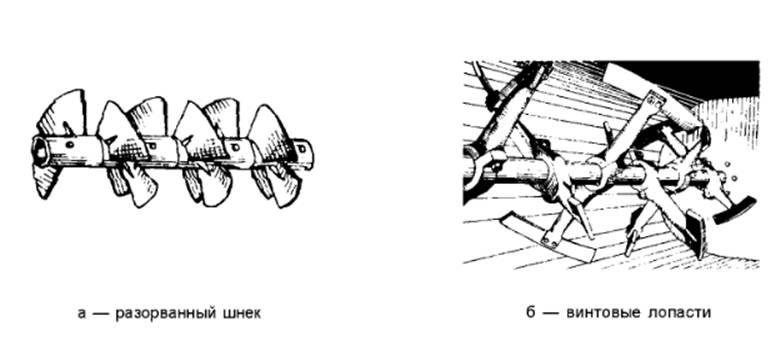

Винтовой конвейер (шнек) — Милл Групп

skip to Main Content

+7 (4872) 79-13-00

+7 (4872) 79-31-00

[email protected]

ОТПРАВИТЬ ЗАЯВКУ

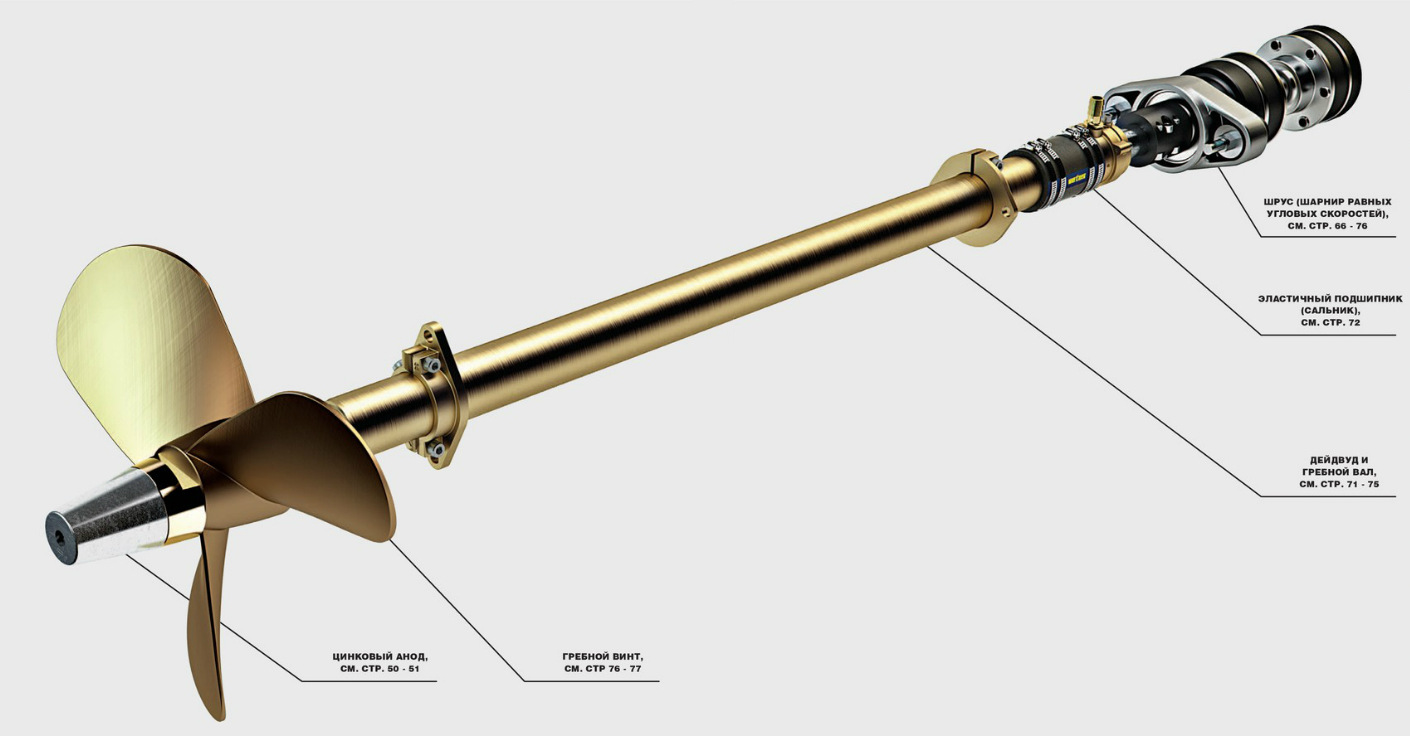

Винтовой конвейер (шнек) — это оборудование для транспортировки сыпучих материалов мелкой фракции. Шнек может располагаться как в горизонтальном, так и в наклонном положении.

Конструкция состоит и закрытой металлической трубы. Внутри оборачивается вал с винтовыми лопастями. При вращении сырье продвигается по винту. Транспортеры большой длины изготавливают из отдельных секций по 2-4 м, в диаметре желоб может быть от 10 до 60 см. Преимущества такого конвейера – возможность передавать сырье с обилием пыли между закрытыми системами. Недостаток – износ металлического корпуса и дробление сырья при транспортировке.

Купить винтовой конвейер (шнек)

Винтовой конвейер (шнек) — устройство оборудования:

Устройство подобного оборудования может сильно варьироваться, однако имеет ключевую общую черту – принцип доставки груза. В его основе лежит использование винта, установленного в желоб или закрытую трубу и приводимого в действие электромотором. Вращение винта обеспечивает надежный захват сыпучих материалов и перемещение их как в горизонтальной так и в наклонной плоскости. Передачу тягового усилия, в свою очередь, обеспечивает редуктор и приводной вал.

В его основе лежит использование винта, установленного в желоб или закрытую трубу и приводимого в действие электромотором. Вращение винта обеспечивает надежный захват сыпучих материалов и перемещение их как в горизонтальной так и в наклонной плоскости. Передачу тягового усилия, в свою очередь, обеспечивает редуктор и приводной вал.

Винтовые конвейеры демонстрируют большую или меньшую эффективность в зависимости от типа винта. На сегодняшний день в устройствах такого рода применяются элементы с правосторонней или левосторонней спиралью, с 1-, 2- и 3-заходным винтом. Кроме того, свою специфику в конструкцию транспортера вносит и поверхность винта, которая может быть лопастной, сплошной, фасонной или ленточной.

Винтовой конвейер — область применения:

На сегодняшний день винтовые конвейеры различных типов широко используются для перемещения зерна, материалов, полученных в результате его переработки, цемента, песка, опилок, металлической стружки, химического сырья и некоторых других грузов.

Винтовой конвейер (шнек) используют в следующих сферах:

- подача сырья в производстве строительных материалов и составлении смесей;

- погрузочные работы на элеваторах, зернохранилищах, складах, предприятиях пищевой промышленности;

- внутрицеховое перемещение материалов на мукомольных и комбикормовых фабриках, хлебозаводах;

- подача компонентов в производство в химической промышленности

Как следствие, продажа винтовых конвейеров ориентирована, прежде всего, на крупных заказчиков: производственные и перерабатывающие предприятия, крупные сельскохозяйственные объединения, складские комплексы.

Основные параметры

Перед тем, как купить винтовой конвейер, важно определить ключевые параметры, от которых будет зависеть как цена модели, так и ее эффективность в конкретном случае. В первую очередь, важно обратить внимание на направление перемещения груза — вертикальное либо горизонтальное. Во многом способность устройства доставлять материалы на нужную высоту зависит от исполнения корпуса: в виде желоба или закрытой трубы. Большое значение имеет и длина транспортера, которая колеблется от нескольких метров до 30-40 метров.

Большое значение имеет и длина транспортера, которая колеблется от нескольких метров до 30-40 метров.

Критически важно адекватно оценивать производительность устройства. Следует понимать, что нормативная производительность оценивается в отношении определенного груза (например, зерна). В зависимости от особенностей устройства винта разные модели конвейеров не одинаково эффективны в перемещении тех или иных материалов.

Наконец, стоит обратить внимание на стационарное или мобильное исполнение механизма. Во втором случае винтовой транспортер обычно устанавливается на колесную базу, что позволяет легко передвигать его по цеху, складу или к месту погрузки материалов на автомобиль или в вагон.

Со шнеком Вы можете приобрести электротехническое оборудование: силовые электрощиты, кабельную продукцию, системы автоматики.

Back To Top

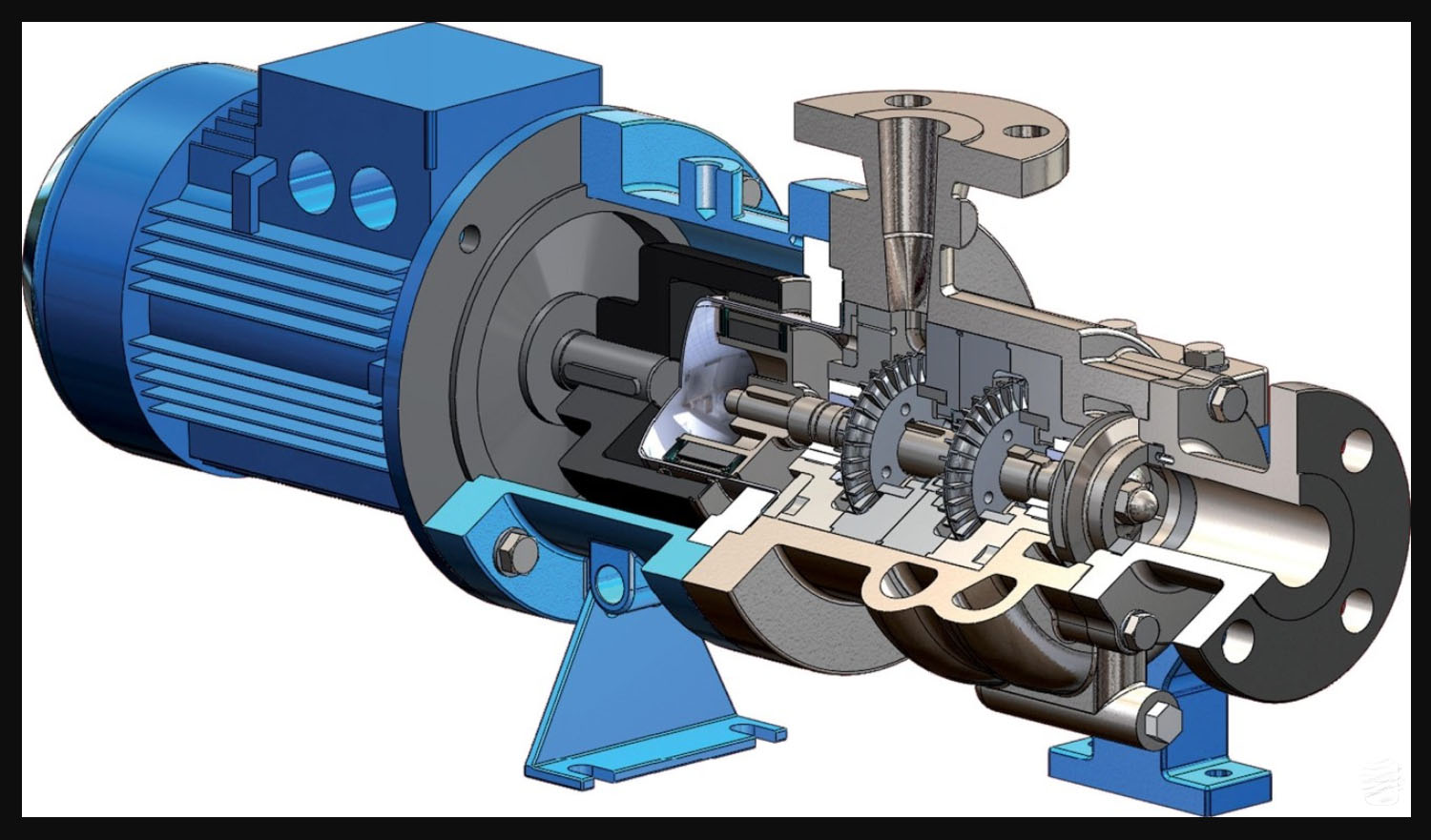

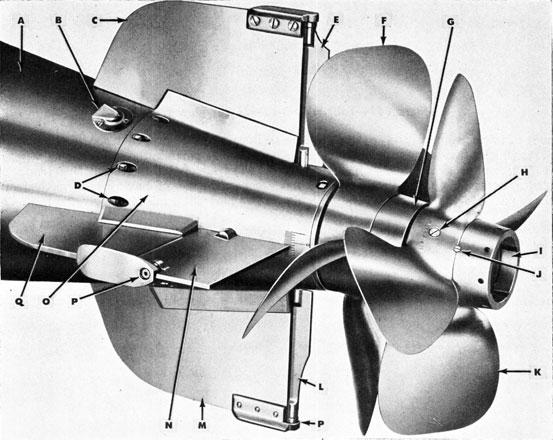

Спиральные режущие головки

SHELIX

НАЖМИТЕ НА КАТЕГОРИИ НИЖЕ, ЧТОБЫ НАЙТИ ТО, ЧТО ВАМ НУЖНО:

— Выберите тип станка —SHELIX Головки для фуганковSHELIX Головки для строгальных станковSHELIX Головки для строгальных станковSHELIX Вставки и принадлежностиВсе подшипники— Выберите производителя станка —— Выберите свой станок —

Вы тратите слишком много денег на сменные ножи для строгального и фуганкового станков?

Оригинальная головка SHELIX HEAD от BYRD TOOL обладает следующими преимуществами:

- Экстремальное шумоподавление (1)

- Практически исключены чип-ауты (2)

- Ваша система сбора пыли работает лучше (3)

- Необходимая замена ножей в большинстве случаев стоит копейки (4)

- Ножи изготовлены из карбида, который прослужит вам до 40 раз дольше (5)

- Замена ножей проста и не требует выравнивания (6)

(Подробнее см. внизу страницы)

внизу страницы)

В настоящее время мы предлагаем головки SHELIX для более чем 620 различных строгальных станков и фуганки и дополнительно более 50 различных моделей для формовщиков и формовщиков. Если у вас есть машина, которая не указана на этом веб-сайте, мы по-прежнему предлагаем головку SHELIX в большинстве случаев (на рынке есть машины, для которых мы не можем предложить головку SHELIX). Пожалуйста, спросите.

Обновите спирально-спиральную режущую головку SHELIX сегодня и забудьте о замене ножей на долгое время! Все вставные ножи в головке SHELIX заточены по всем четырем кромкам. Когда один край затупится, просто поверните ножевую вставку и продолжайте производить опилки! Нет необходимости регулировать какие-либо ножи, как это было со старой головкой. Эти вставки точно встали на свое место! Лучше всего то, что вставки сделаны из карбида, а это означает, что каждая отдельная кромка вставки прослужит вам намного дольше, чем ваши старые стальные ножи. Они также позволят вам пропустить кусок искусственного материала (например, МДФ) через вашу машину, не повредив ножи!

Эти вставки точно встали на свое место! Лучше всего то, что вставки сделаны из карбида, а это означает, что каждая отдельная кромка вставки прослужит вам намного дольше, чем ваши старые стальные ножи. Они также позволят вам пропустить кусок искусственного материала (например, МДФ) через вашу машину, не повредив ножи!

Давайте посчитаем: осмелимся сказать, что пока вы продолжаете работать с натуральным деревом, каждая кромка ножевой вставки прослужит вам как минимум в 10 раз дольше, чем ваши старые стальные ножи. (в зависимости от используемой породы дерева вы можете ожидать увеличение срока службы до 20 раз). Каждая ножевая вставка имеет четыре заостренные кромки, поэтому на самом деле эти ножи прослужат вам не менее 40 циклов переточки и/или замены ваших стальных ножей. Вы лучше всех знаете, сколько вам пришлось потратить денег и времени, чтобы заменить или переточить стальные ножи, так что посчитайте, и вскоре вы поймете, что головка SHELIX может быть дороже, чем замена ваших ножей, но в долгосрочной перспективе она вас спасет! И, наконец, обратите внимание на следующее: во многих случаях стальные ножи нуждаются в замене не потому, что весь нож затупился, а из-за застрявшего в древесине камня или гвоздя в ноже образовался скол, который теперь оставляет уродливые следы на дереве. Если это происходит с головкой SHELIX, у вас все еще остается три острых кромки на нож, и если вам нужно окончательно заменить ножи, обычно затрагиваются только одна или две из них. Они поставляются в коробке из 10 штук по цене 35,9 долларов США.5!

Если это происходит с головкой SHELIX, у вас все еще остается три острых кромки на нож, и если вам нужно окончательно заменить ножи, обычно затрагиваются только одна или две из них. Они поставляются в коробке из 10 штук по цене 35,9 долларов США.5!

Столяры знают, что рез ножницами намного лучше, чем прямой рез. Вы также знаете, что ступенчатая резка намного лучше, чем просто один прямой нож, и намного проще для вашей системы сбора пыли. Если вам просто приходится строгать гвоздь или скобу, нет необходимости заменять дорогие ножи на всю длину головки рубанка. Все отдельные ножи заточены по всем четырем краям, и все, что вам нужно сделать, — это просто повернуть их, и ваши ножи снова будут резать как новые. Эти ножи изготовлены из карбид и одна единственная кромка будет работать намного дольше, чем стандартные стальные лезвия. Они даже позволяют вам пропустить через машину кусок МДФ. Только после того, как все четыре лезвия будут изношены, замените только поврежденные небольшие недорогие ножи, и вы готовы к работе. Вы могли бы заплатить небольшое состояние за головку журнала с такими характеристиками, но в Byrd Tool Corp. мы можем изготовить головку журнала в соответствии с вашими спецификациями, как правило, за небольшую часть стоимости, которую вы могли бы ожидать.

Вы могли бы заплатить небольшое состояние за головку журнала с такими характеристиками, но в Byrd Tool Corp. мы можем изготовить головку журнала в соответствии с вашими спецификациями, как правило, за небольшую часть стоимости, которую вы могли бы ожидать.

Пояснения:

- Экстремальное шумоподавление

Когда вы думаете о прямых ножах в вашей оригинальной режущей головке, они работают точно так же, как вентилятор, который перемещает воздух с очень высокой скоростью. Это то, что вызывает высокий уровень шума, когда через машину не проходит древесина. Со спиральной режущей головкой SHELIX ножи имеют ширину всего 15 мм (около ½ дюйма), а движение воздуха, создаваемое каждым отдельным ножом, вызывает настолько меньше шума, что даже добавление всех ножей не создает такого шума, как один прямой нож. Например, когда вы строгаете доску шириной 10 дюймов, традиционные прямые ножи отрезают эти 10 дюймов прямо, что также вызывает высокий уровень шума. Из-за спирального рисунка головка SHELIX удаляет только 15 мм (около ½ дюйма) в любой момент времени, вызывая снижение уровня шума. Несмотря на то, что снижение уровня шума измеряется в дБ, мы не можем дать общее число для него, поскольку оно зависит от вашей машины и многих факторов (ширина машины, количество прямых ножей, число оборотов в минуту и т. д.). Однако многие люди сообщают о снижении шума до 50%.

Из-за спирального рисунка головка SHELIX удаляет только 15 мм (около ½ дюйма) в любой момент времени, вызывая снижение уровня шума. Несмотря на то, что снижение уровня шума измеряется в дБ, мы не можем дать общее число для него, поскольку оно зависит от вашей машины и многих факторов (ширина машины, количество прямых ножей, число оборотов в минуту и т. д.). Однако многие люди сообщают о снижении шума до 50%. - Сколы практически исключены

Сколы – проблема номер один для многих столяров, когда дело доходит до строгания древесины. В частности, некоторые твердые породы дерева, такие как клен, всегда имеют небольшие отверстия на поверхности после того, как древесина прошла через строгальный станок или фуганок. Это вызвано прямыми ножами, когда они начинают затупляться, поскольку древесина иногда имеет такую плотность, что ножи больше не режут, а ломают или фактически отрывают древесную стружку от поверхности. Многие спиральные режущие головки, представленные на рынке, уменьшают эту проблему, так как только маленькие одиночные ножи режут древесину в любой момент времени, но именно здесь головка Byrd SHELIX имеет решающее значение: ножи сидят на головке под диагональным углом и, следовательно, обеспечивают рез РЕЗКОМ, а не прямой рез. Эта резка SHEAR практически исключает выпадение стружки.

Эта резка SHEAR практически исключает выпадение стружки. - Ваша система сбора пыли работает лучше

Когда вы режете доску шириной 10 дюймов на рубанке со стандартной режущей головкой, вы создаете щепу шириной 10 дюймов, которую должна засасывать ваша система сбора пыли. Головка Byrd SHELIX срезает только 15 мм (около ½ дюйма) в любой момент времени, и поэтому древесная стружка намного меньше. Меньшая древесная щепа намного легче по весу, поэтому ваша система сбора пыли намного легче всасывает ее. - Необходимая замена ножей в большинстве случаев стоит копейки

Когда ножи затупляются, их приходится заново точить или заменять. На самом деле, большинство замен становится необходимым, когда скрытый гвоздь или камень в древесине расщепляют ваши ножи, и теперь они оставляют уродливые и неровные узоры на древесине. Когда это происходит с головкой Byrd SHELIX, обычно затрагиваются только один или два небольших ножа. Поскольку ножи острые со всех четырех сторон, простой поворот на 90 градусов решает проблему без замены ножа.

- Ножи изготовлены из карбида, который прослужит вам до 40 раз дольше

Наш карбид C3 служит в среднем в 10 раз дольше, чем традиционные стальные ножи, не говоря уже о том, что они также позволяют резать искусственные материалы, такие как МДФ и фанера. Поскольку все ножи острые со всех четырех сторон, простой поворот на 90 градусов устраняет необходимость в повторной заточке или замене ножа. Таким образом, эти твердосплавные ножи прослужат вам примерно в 40 раз дольше, чем стальные. Эти маленькие вставные ножи не подлежат повторной заточке, и как только они затупятся со всех четырех краев, возникает необходимость в их замене. Если бы вы привыкли перетачивать свои стальные ножи в среднем 2 раза перед их заменой, это означает, что к настоящему моменту вы уже заплатили бы за 13 комплектов ножей и 26 переточек (не говоря уже о сэкономленном времени). - Замена ножей проста и не требует выравнивания

Как вы можете видеть на картинке выше, все ножи крепятся винтом через отверстие в центре ножа.

Из-за спирального рисунка головка SHELIX удаляет только 15 мм (около ½ дюйма) в любой момент времени, вызывая снижение уровня шума. Несмотря на то, что снижение уровня шума измеряется в дБ, мы не можем дать общее число для него, поскольку оно зависит от вашей машины и многих факторов (ширина машины, количество прямых ножей, число оборотов в минуту и т. д.). Однако многие люди сообщают о снижении шума до 50%.

Из-за спирального рисунка головка SHELIX удаляет только 15 мм (около ½ дюйма) в любой момент времени, вызывая снижение уровня шума. Несмотря на то, что снижение уровня шума измеряется в дБ, мы не можем дать общее число для него, поскольку оно зависит от вашей машины и многих факторов (ширина машины, количество прямых ножей, число оборотов в минуту и т. д.). Однако многие люди сообщают о снижении шума до 50%. Эта резка SHEAR практически исключает выпадение стружки.

Эта резка SHEAR практически исключает выпадение стружки.