Содержание

Устройство масляного фильтра

Масляный фильтр – это устройство, предназначенное для удаления загрязнений из моторных и трансмиссионных масел, а также гидравлических жидкостей (для автоматических коробок передач, гидравлического усилителя рулевого управления).

Рассмотрим назначение, типы, устройство фильтров, а также периодичность их замены подробнее.

Нормальная работа двигателя обеспечивается смазкой всех трущихся деталей агрегата: коренных и шатунных подшипников коленвала, элементов ГРМ, поршневых колец и т.д. Эту задачу решает моторное масло. Однако в процессе работы смазка загрязнятся продуктами горения топливно-воздушной смеси и микроскопическими частицами металла. В результате она приобретает абразивные свойства, что приводит к ускоренному износу деталей двигателя.

Решить эту проблему помогает масляный фильтр. Он задерживает до 95 % частиц размером от 25-45 микрометров. Кроме того, фильтр очищает масло от нагара и других загрязнений, а также обеспечивает его присутствие в каналах после остановки силового агрегата, что делает последующий запуск двигателя более безопасным.

Интересно отметить, что масляные фильтры массово стали устанавливаться на автомобили лишь в 20-е годы прошлого века. Введение этого компонента резко увеличило ресурс масла (в 10-15 раз) и двигателя (в 2-3 раза).

В силовых агрегатах без фильтра замена смазочной жидкости производилась через каждые 700-800 километров пробега.

Однако до середины 40-х годов использовались неполнопоточные фильтры – через них проходила лишь часть масла, поэтому очистка была не слишком качественной. С появлением полнопоточных устройств стало возможным продлить ресурс смазки до нынешних 10-15 тысяч километров пробега.

В современных автомобилях, как правило, устанавливаются неразборные масляные фильтры (одноразовые). При загрязнении они снимаются и заменяются новыми.

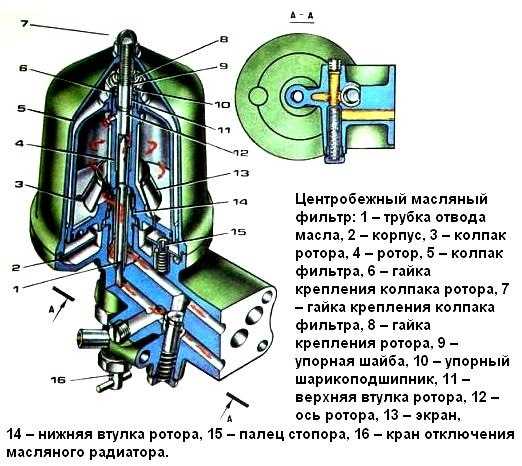

Существует четыре основных типа фильтров:

- Механические

- Гравитационные (отстойники)

- Центробежные

- Магнитные

В свою очередь, механические фильтры бывают бумажными (картонными), сетчатыми, войлочными, проволочными, пластинчатыми и др.

Бумажные и войлочные фильтры относят к механизмам тонкой фильтрации, сетчатые, пластинчатые и проволочные – к устройствам средней и грубой фильтрации. При этом строгой границы между ними не существует.

В большинстве легковых автомобилей устанавливается только один фильтр, который задерживает частицы размером больше 25-45 микрометров, чего вполне достаточно. На грузовых машинах, тракторах и другой технике обычно имеется специальный фильтр грубой очистки, которые отделяет крупные частицы размером свыше 60-70 микрометров.

Очень часто в поддон картера встраивается магнитный фильтр, задерживающий стальную стружку и частицы других ферромагнитных сплавов. Это устройство обычно имеет вид пробки, вкрученной в нижнюю часть поддона картера. Его очистка производится путем снятия и протирания.

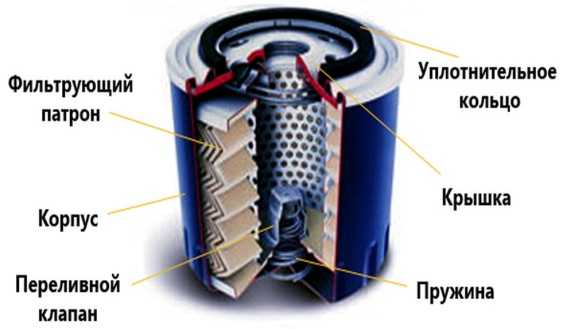

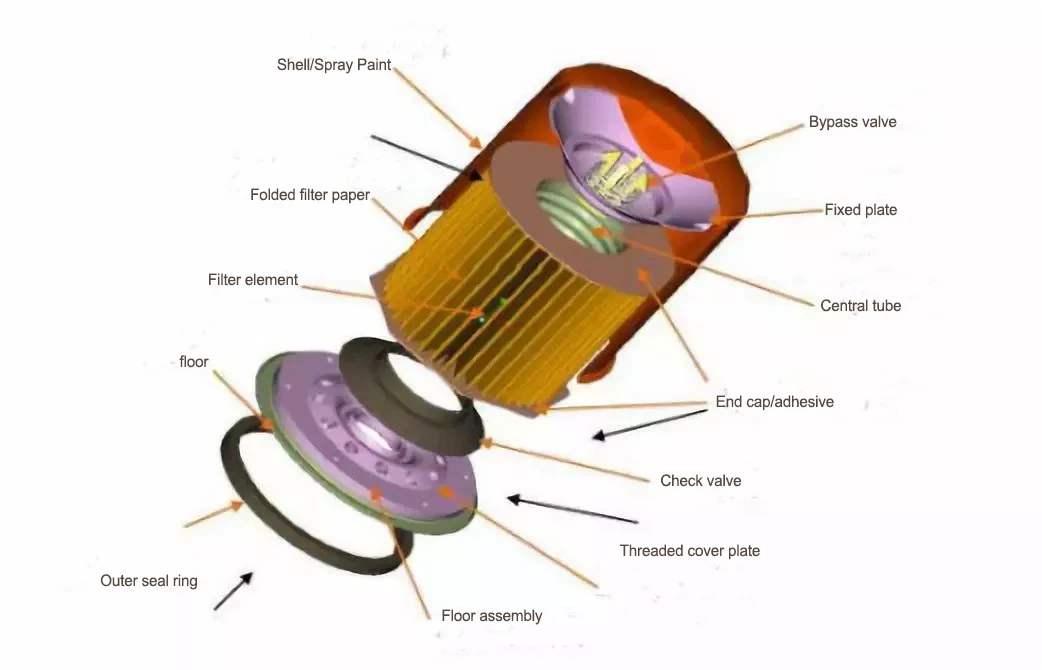

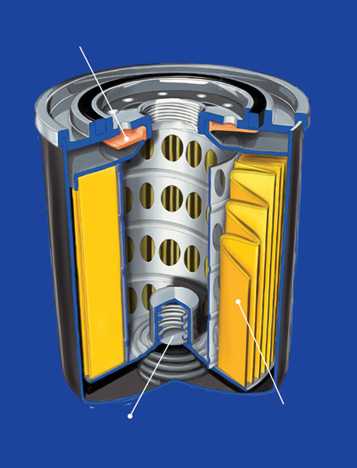

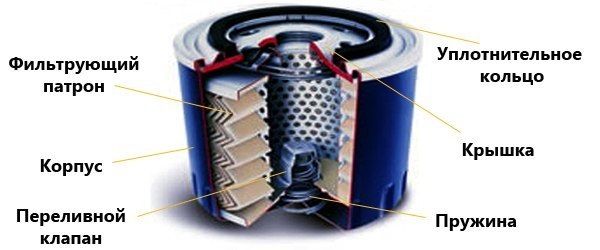

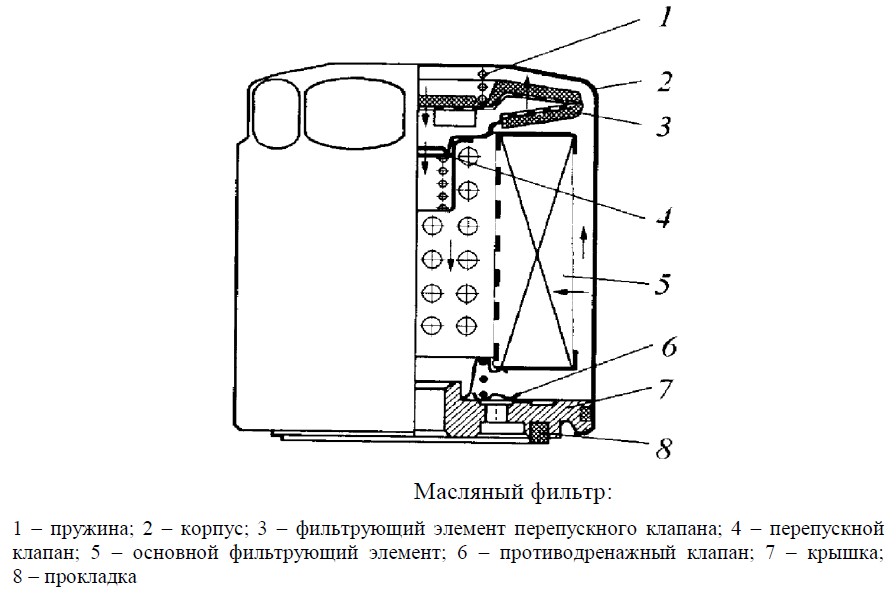

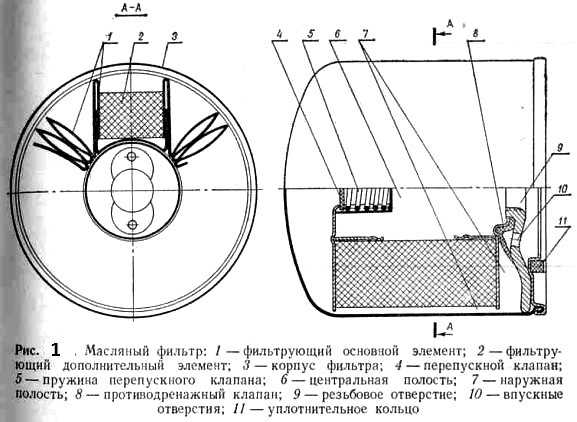

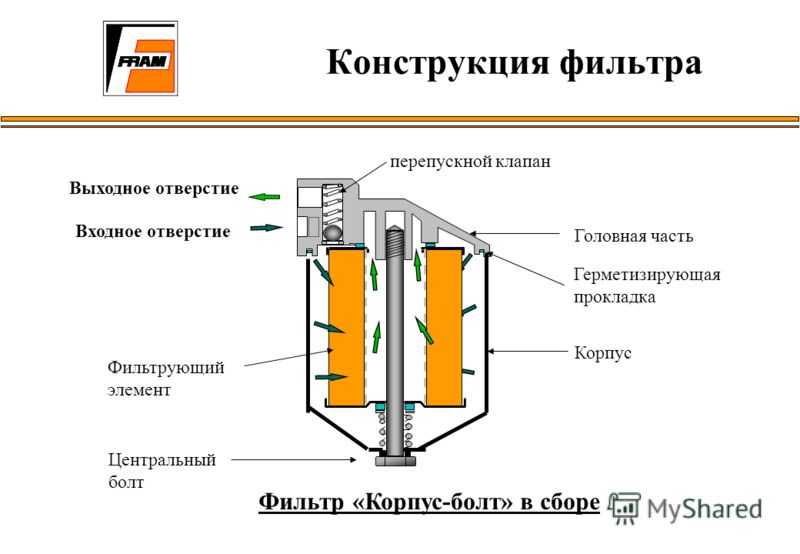

Наиболее распространенный сменный механический фильтр, который устанавливается на все автомобили, состоит из нескольких частей:

- Цилиндрического корпуса

- Нижней крышки с впускными и выпускным отверстиями (в неразборном конструкции она соединена с корпусом)

- Фильтрующего элемента (шторы) со специальной пропиткой

- Перепускного клапана

- Противодренажного клапана

- Прижимной пружины

В крышке фильтра предусмотрен ряд радиально расположенных отверстий, через которые осуществляется подача масла. Оно поступает в пространство между корпусом и шторой, проходит через фильтрующий элемент и выпускается через центральное отверстие в крышке.

Оно поступает в пространство между корпусом и шторой, проходит через фильтрующий элемент и выпускается через центральное отверстие в крышке.

Последнее имеет резьбу для присоединения фильтра к штуцеру на двигателе. Корпус устройства обычно выполнен из высокопрочной стали, способной выдержать давление от 2 до 16 атмосфер.

Основная деталь фильтра – фильтрующий элемент (штора). Чаще всего он изготовлен из бумаги или картона особых сортов, дополнительно пропитанных специальными составами.

Штора сложена в «гармошку» и закручена в виде многолучевой звезды – таким образом площадь фильтрующего элемента многократно повышается при незначительном увеличении его объема.

Чтобы штора имела цилиндрическую форму и не распадалась, она заключена в металлические кольца.

Многие фильтрующие элементы имеют также войлочную вставку по периметру, которая задерживает наиболее крупные частицы и значительно продлевает ресурс шторы.

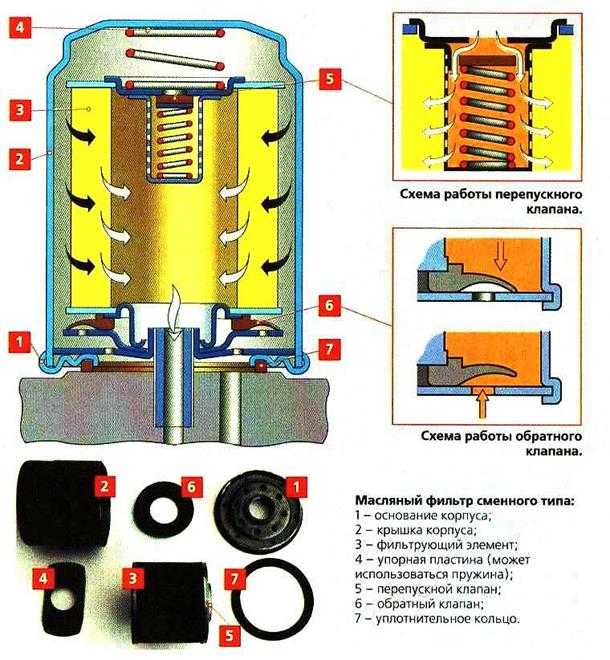

Каждый масляный фильтр имеет перепускной клапан. При слишком высоком давлении масла он пропускает неочищенную смазку в двигатель.

Дело в том, что при очень сильном загрязнении фильтрующего элемента или после долгой стоянки автомобиля зимой (когда вязкость холодного масла многократно увеличивается), гидравлическое сопротивление фильтра значительно возрастает. Если бы перепускной клапан не стравливал неочищенное масло, оно бы не подавалось в пары трения. При этом двигатель испытывал бы масляное голодание, что намного опаснее работы на неочищенной смазке.

Перепускной клапан не следует путать с редукционным, который срабатывает при превышении максимально допустимого значения давления масла в системе и сбрасывает его излишек в картер. Назначение двух клапанов противоположно – перепускной поддерживает давление в масляной магистрали и не допускает его падения при резком увеличении сопротивления фильтра. Редукционный, наоборот, снижает давление, чтобы не допустить повреждения системы смазки.

Редукционный, наоборот, снижает давление, чтобы не допустить повреждения системы смазки.

Обратный (противодренажный) клапан препятствует сливу масла из системы назад в фильтр. Он же обеспечивает мгновенную подачу смазки к вращающимся деталям при запуске двигателя.

Прижимная пружина удерживает обратный клапан при отключенном силовом агрегате.

Как правило, замена масляного фильтра (или фильтрующего элемента) осуществляется одновременно с заменой масла, однако это необязательное условие.

Согласно рекомендациям производителей, менять масло и фильтр необходимо каждые 10-15 тысяч километров пробега автомобиля. На практике лучше делать это чаще: примерно каждые 7 тысяч км. При эксплуатации в сложных условиях, а также использовании некачественного топлива интервал следует сократить еще на 30 %.

Для легковых автомобилей нормальной фильтрацией считается удержание 50 % твердых фракций размером свыше 45 мкм или 0,05 мм.

Чтобы точно определить срок службы фильтра, необходимо учитывать его тип и марку. Естественно, что неоригинальные комплектующие прослужат значительно меньше (иногда только 2-3 тысячи километров). Фирменные фильтры, хоть и стоят дороже, но имеют намного более высокий ресурс.

Была ли полезна статья?

Рейтинг: 0 ( оценок)

Устройство и принцип работы масляного фильтра

Масляный фильтр – немаловажная часть системы смазки ДВС транспортных средств. Главная задача данной детали заключается в очистке масла, которое поступает в насос, от осадочных отложений и твердых частиц, постепенно накапливающихся в поддоне картера.

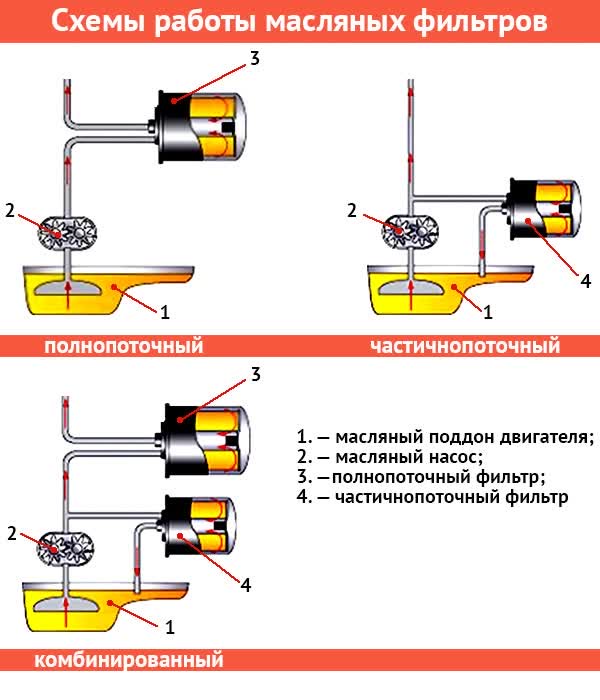

Сейчас в автомобилях применяются разные конструкции фильтров: частичнопоточные, полнопоточные и комбинированные. Каждый из этих типов фильтров обладает собственными особенностями эксплуатации и граничным периодом работы.

Масляный фильтр располагается в нижней части двигателя авто. Это позволяет легко менять его при необходимости. Он представляет собой небольшой цилиндрический корпус, дополненный резьбой (зеленого, белого, синего, черного цветов), внутри которого располагается фильтрующий элемент.

Содержание:

- ОСОБЕННОСТИ УСТРОЙСТВА

- РАБОТА МАСЛЯНОГО ФИЛЬТРА

- ОБСЛУЖИВАНИЕ ФИЛЬТРА

Масляный фильтр – особенности устройства

Масляный фильтр состоит из следующих частей:

- корпуса. Являет собой металлическую чашу, дополняемую гранями под ключ на внешней стороне. В передней части находится крышка с отверстиями и монтажной резьбой. На крышке устанавливается уплотнительная резинка. Некоторые модели масляных фильтров имеют несъемный корпус. В этом случае меняется лишь картридж;

- фильтрующего элемента. Создается, обычно, из картона, армированного особыми синтетическими волокнами.

Картон укладывается внутрь корпуса «гармошкой». Это позволяет увеличивать площадь его фильтрующей поверхности;

Картон укладывается внутрь корпуса «гармошкой». Это позволяет увеличивать площадь его фильтрующей поверхности;

- пропускного клапана. Предназначен для аварийного сброса чрезмерного давления, которое способно появиться в фильтре. Клапан может перенаправлять поток масляного вещества в обход фильтрующей детали при достижении заданных значений давления в корпусе;

- противодренажного клапана. Призван удерживать масляный столб в заборной части магистрали после остановки мотора. Таким образом предотвращается стекание смазки в поддон при окончании работы насоса. Масло может полноценно курсировать по двигателю сразу после его запуска.

Вышеуказанные элементы масляных фильтров являются универсальными. В том либо ином исполнении они присутствуют во всех типах фильтров для современных авто.

Работа масляного фильтра

Масло, перемещаясь через отверстия в крышке фильтра, проходит сквозь противодренажный клапан и оказывается внутри корпуса детали. Далее оно перемещается сквозь фильтрующий компонент и идет назад через отверстия цилиндра обратно в мотор. Если фильтр сильно забит либо используется густое масло, то внутри корпуса возрастает давление. Это провоцирует открытие перепускного клапана. Определенная часть смазочного материала проходит через него, не подвергаясь фильтрации.

Далее оно перемещается сквозь фильтрующий компонент и идет назад через отверстия цилиндра обратно в мотор. Если фильтр сильно забит либо используется густое масло, то внутри корпуса возрастает давление. Это провоцирует открытие перепускного клапана. Определенная часть смазочного материала проходит через него, не подвергаясь фильтрации.

Особенности работы фильтра фактически не зависят от его типа, различается лишь объем пропускаемой смазки:

- полнопоточный фильтр. Вся смазочная жидкость, всасываемая насосом, перемещается через фильтр. Весь объем жидкости очищается максимально быстро;

- частично поточная модель. Масло проходит через фильтр частично. Достоинство данного варианта – высокое качество очистки. Но, при этом, теряется общая скорость прохождения масла через систему

- комбинированный вариант. Обычно, такой принцип фильтрации используется в дизельных силовых установках.

Сразу применяются частично- и полнопоточные фильтры. Последний очищает масло на 90%, а частичнопоточный – на 10%. Главные преимущества – скорость и качество очистки.

Сразу применяются частично- и полнопоточные фильтры. Последний очищает масло на 90%, а частичнопоточный – на 10%. Главные преимущества – скорость и качество очистки.

Обслуживание фильтра

Обычно, масляный фильтр меняют вместе с заменой масла. Однако, это условие не является обязательным. Производители рекомендуют менять фильтр и масло каждые 10000-15000 км пробега машины. Практика показывает, что лучше делать это чаще (каждые 7000 км). Если автомобиль эксплуатируется в сложных условиях, то интервал замены стоит уменьшить на 30%.

Для замены масляного фильтра его необходимо демонтировать с мотора. Иногда это бывает сложно сделать, так как уплотнительное кольцо от воздействия высоких температурных режимов «прикипает» к двигателю. Решить эту проблему могут специальные ключи.

Мы сможем самостоятельно заменить масляный фильтр на вашем авто. Наш профильный автосервис по ремонту автомобилей группы VAG – VAG-Recast предоставляет профессиональные услуги по обслуживанию машин в городе Москва. Мы используем только оригинальные запасные части, поставляемые официальными дилерами. Они смогут прослужить вам намного дольше, нежели аналогичные, более дешевые варианты.

Мы используем только оригинальные запасные части, поставляемые официальными дилерами. Они смогут прослужить вам намного дольше, нежели аналогичные, более дешевые варианты.

Связаться с менеджерами компании можно по телефону +7 (926) 810-77-30.

Вам также может быть интересно

Свистит ремень ГРМ: выявляем и устраняем причину

Свистит ремень ГРМ: выявляем и устраняем причину Для того, чтобы газораспределительный механизм работал корректно, его нужно время от времени осматривать,…

читать далее

Что такое сайлентблок и зачем его надо менять?

Что такое сайлентблок? Зачем его надо менять? Сайлентблок – это две металлические втулки с резиновой вставкой между ними. Также его…

читать далее

Причины поломки двигателя Skoda

Причины поломки двигателя Skoda Автомобили марки Шкода – это надежные и качественные модели чешской автомобильной промышленности, предназначенные для среднеценового сегмента. …

…

читать далее

Замена приводного ремня

Замена приводного ремня Важной деталью в устройстве автомобиля является приводной ремень. Через определенный период времени он может выйти из строя,…

читать далее

Вакуумный масляный фильтр Machine — globalcore.com

Деградация масла является широко распространенной проблемой в отраслях промышленности, использующих маслонаполненное трансформаторное оборудование. Существует много причин ухудшения качества или старения индустриального масла.

Конечно, масло «стареет в процессе эксплуатации», но в основном оно стареет из-за того, что оно окисляется, образуя соединения окисления и продукты старения. Скорость окисления зависит от ряда факторов. Первый фактор – вода в масле. Практика показывает, что окисление нефти происходит быстрее при высоком содержании воды. Если содержание воды увеличивается в два раза – это удваивает окисление.

В крайних случаях трансформаторы могут выйти из строя из-за чрезмерного загрязнения водой, так как это влияет как на твердую, так и на жидкую изоляцию. Снижает пробойную прочность твердой изоляции, диэлектрическое напряжение пробоя масла и температуру образования пузырьков водяного пара. Такие факторы делают невозможной максимальную загрузку и рискованную ненадежную работу.

Снижает пробойную прочность твердой изоляции, диэлектрическое напряжение пробоя масла и температуру образования пузырьков водяного пара. Такие факторы делают невозможной максимальную загрузку и рискованную ненадежную работу.

Вторая причина – твердые частицы в масле, которые выпадают в осадок из масла, образуя шлам, покрывающий металлические поверхности, препятствующий передаче тепла в атмосферу. Шлам также оседает в порах твердой изоляции, вновь прекращая теплообмен и вызывая частичные разряды в масле с возможными в будущем поломками трансформаторов

Частицы и водные загрязнения постоянно образуются, вызывая изменение цвета масла от светлого прозрачного беловато-желтого до темного мутного коричневого, почти черного.

Содержание влаги и загрязняющих веществ можно контролировать с помощью систем обслуживания масла, таких как вакуумные масляные фильтры.

Вакуумные маслофильтровальные машины GlobeCore CMM могут быть подключены к автономным и оперативным трансформаторам, для обезвоживания в вакууме и фильтрационной очистки трансформаторного масла – с различной производительностью в зависимости от размеров трансформатора

GlobeCore CMM-0,6 – просты в эксплуатации, переносимы с места на место, просты в обслуживании вакуумные маслофильтровальные машины с производительностью соответственно 500 л/ч и 600 л/ч (158,82 гал/час)

машины сушат и обеззараживают изоляционное масло до:

- класса очистки (ISO 4406) -/14/12

- содержание влаги ниже 10 частей на миллион

Если требуется более низкая влажность, или масло очень грязное и обводненное – чистоты можно добиться за 2-3 прохода через машину

Вакуумная масляная фильтрующая машина устанавливается на маломощные силовые трансформаторы естественного типа или с газовым реле. Система безопасности трансформатора TSS надежно соединяет машину с онлайн-трансформатором, обеспечивая надежную работу.

Система безопасности трансформатора TSS надежно соединяет машину с онлайн-трансформатором, обеспечивая надежную работу.

Эксплуатация машины с вакуумным масляным фильтром CMM

Масло забирается из самого нижнего отверстия масляного бака и поступает в машину в первый корпус фильтра, который задерживает все загрязнения. Чистое масло нагревается и поступает в вакуумную колонну, заполненную кольцами Рашига, чтобы создать большую площадь для распространения масла и добиться пространственного разделения водяного пара и газов. Колонна колец Рашига продлевает период прохождения потока масла в вакуумной системе для получения наилучшего результата за один проход. Затем пар и газ удаляются вакуумным насосом. Очищенное и сухое масло проходит окончательную фильтрацию во втором корпусе фильтра перед возвратом в трансформатор.

Вакуумные масляные фильтры CMM работают в режиме автоматического управления с дистанционным контролем через смартфон или ПК.

Каждая установка для вакуумного масляного фильтра GlobeCore изготавливается по индивидуальному заказу, но может также включать дополнительные опции, такие как датчики влажности на входе и/или выходе для расхода масла, вспомогательный вакуумный насос, прицеп или полуприцеп.

Вакуумный масляный фильтр УВМ

Процесс удаления влаги и газа из изоляционного масла можно улучшить с помощью двухступенчатой вакуумной камеры, которая создает более глубокий вакуум, который быстрее опускается вниз, обеспечивая более низкое содержание газа, еще больше усиливая обезвоживание и дегазацию. Такая двухступенчатая вакуумная система установлена на вакуумных масляных фильтрах GlobeCore UVM. УВМ-4, УВМ-6, УВМ-10, УВМ-15 это разные модели одного класса с разной конструкцией и производительностью соответственно 4000 л/ч (1059 гал/час) 6000 л/ч (1588 гал/час), 10000 л/ч (2647 галлонов/ч), 15000 (3970 галлонов в час).

Вакуумные фильтровальные машины UVM многофункциональны, имеют различные режимы работы

- Нагрев и фильтрация масла

- Подогрев масла, фильтрация, вакуумная дегазация/обезвоживание

- Трансформатор вакуумной дегазации/дегидратации

Нагревательная фильтрация и вакуумное обезвоживание дегазация масла

В вакуумной масляной фильтр-машине УВМ индустриальное масло на входе проходит через первичный сетчатый фильтр, который предотвращает попадание крупных частиц в масляную систему для защиты мелких фильтр. Масло подается через первый корпус фильтра, а затем подается в подогреватель. Нагреватель обеспечивает оптимальный нагрев, избегая термического разрушения масла. Нагретое масло поступает в двухступенчатую вакуумную систему, включающую форвакуумный насос и высоковакуумный насос. В вакуумном резервуаре большего размера с большей внутренней площадью откачка происходит значительно медленнее, чтобы снизить давление для испарения водяного пара. Принцип работы форвакуумного насоса заключается в создании необходимого давления, достаточно низкого для запуска высоковакуумного насоса, который затем занимает второстепенное положение, поддерживая высоковакуумный насос. Совместная работа двух насосов оптимизирует сушку и дегазацию изоляционного масла. Газовая смесь извлекается и дренируется из вакуумной камеры. Сухое масло проходит сверхтонкую фильтрацию во втором фильтре и достигает идеальной чистоты.

Масло подается через первый корпус фильтра, а затем подается в подогреватель. Нагреватель обеспечивает оптимальный нагрев, избегая термического разрушения масла. Нагретое масло поступает в двухступенчатую вакуумную систему, включающую форвакуумный насос и высоковакуумный насос. В вакуумном резервуаре большего размера с большей внутренней площадью откачка происходит значительно медленнее, чтобы снизить давление для испарения водяного пара. Принцип работы форвакуумного насоса заключается в создании необходимого давления, достаточно низкого для запуска высоковакуумного насоса, который затем занимает второстепенное положение, поддерживая высоковакуумный насос. Совместная работа двух насосов оптимизирует сушку и дегазацию изоляционного масла. Газовая смесь извлекается и дренируется из вакуумной камеры. Сухое масло проходит сверхтонкую фильтрацию во втором фильтре и достигает идеальной чистоты.

После очистки все показатели изоляционного масла, включая содержание воды, газа и размер мелких частиц, соответствуют стандартным спецификациям.

- Удаление воды с 50 частей на миллион до 5 частей на миллион за один проход и до 3 частей на миллион после нескольких проходов (измерено методом ASTM D1533)

- Удаление газа с 10-12% до 0,1% (измерено методом ASTM D-2945)

- Удаление частиц до 5 микрон (1 микрон по требованию заказчика)

- Повышение диэлектрической прочности до 70 кВ

Вакуумные масляные фильтры CMM удаляют определенные вещества, окисление, влагу, воду и газы за один проход, обеспечивая чистое и сухое масло, постоянно обеспечивая высокую надежность оборудования, снижая стоимость запасных частей, продлевая срок службы масла и, кроме того, защищая природу от тысяч литров нездорового масла

Режим нагрева и фильтрации

Режим нагрева и фильтрации используется в первую очередь для очистки грязного трансформаторного масла от загрязняющих частиц, что повышает качество масла за счет одноступенчатой или многоступенчатой фильтрации. Применяется в случаях, когда влажность масла удовлетворяет допустимым нормативным уровням. Поскольку в трансформаторах допускается некоторое количество влаги, чтобы твердая изоляция не сжималась из-за чрезмерного высыхания. Грязное масло из оборудования или контейнера втягивается в нагреватель и нагревается до определенной температуры. Температура нагрева не должна превышать 90 С, чтобы масло не разлагалось. Фильтр удаляет все взвеси и часть воды, так как часть ее испаряется при нагреве.

Поскольку в трансформаторах допускается некоторое количество влаги, чтобы твердая изоляция не сжималась из-за чрезмерного высыхания. Грязное масло из оборудования или контейнера втягивается в нагреватель и нагревается до определенной температуры. Температура нагрева не должна превышать 90 С, чтобы масло не разлагалось. Фильтр удаляет все взвеси и часть воды, так как часть ее испаряется при нагреве.

Во-вторых, подогрев и фильтрация используются при заливке нового масла в трансформатор. Вакуумная масляная фильтрующая машина вытягивает новое масло из барабана, пропускает его через фильтры, поднимает его температуру до температуры, близкой к температуре трансформатора, и заполняет бак трансформатора. Это общепринятая практика.

В-третьих, нагретое отфильтрованное масло используется для горячей промывки или распыления горячего масла трансформатора для высушивания воды из твердой изоляции. Так как горячее масло обладает высокими влагопоглощающими свойствами, оставляя сердечник и обмотки полностью сухими. Выполняется легко, хотя и очень медленно.

Выполняется легко, хотя и очень медленно.

В-четвертых, он также используется для обогрева трансформаторов средней мощности, так как масло проходит постоянную циркуляцию в режиме нагрева и фильтрации. При этом температура циркулирующего масла поддерживается на уровне 60-70 С.

Вакуумная сушка трансформатора

Для сушки на месте используется режим вакуумной сушки/дегазации трансформаторов. Вакуум обеспечивает сушку сердечника трансформатора перед введением изоляционного масла. Вакуумная система маслофильтровальной машины, состоящая из 2-х вакуумных насосов: форвакуумного и высоковакуумного, соединена с трансформатором для откачки бака трансформатора и откачки паров. Процесс эвакуации контролируется и контролируется для достижения желаемого уровня. Это быстрая и эффективная процедура сушки трансформатора.

Автоматическое управление и дополнительные функции

Установки UVM компактны и транспортируются на прицепе или полуприцепе к трансформаторам или маслонаполненному электрооборудованию для обслуживания на месте. Применяются при монтажных, профилактических и ремонтных работах – для заливки, промывки, подогрева масла и трансформатора, вакуумирования, извлечения из нефти твердых примесей, воды и газа.

Применяются при монтажных, профилактических и ремонтных работах – для заливки, промывки, подогрева масла и трансформатора, вакуумирования, извлечения из нефти твердых примесей, воды и газа.

Опции включают дополнительный вакуумный узел для вакуумирования трансформатора, датчики влажности масла на входе/выходе и удаленный мониторинг и управление данными.

Работа в автоматическом режиме осуществляется через ПК

ГК поставляет профессиональные высококачественные вакуумные масляные фильтры для обслуживания электросетевых предприятий, передающих и распределительных компаний электроэнергетики, электрических подстанций и ЖКХ. Наша миссия – создавать надежное оборудование для заказчика.

Переносные системы фильтрации масла — тележка для масляного фильтра

Тележки для масляного фильтра предназначены для обеспечения автономной автономной фильтрации почечной петли, промывки и перекачки жидкости. Наши тележки для масляных фильтров и системы почечной петлевой фильтрации представляют собой прочные промышленные системы для использования там, где чистота масла имеет решающее значение. Эти системы фильтрации масла оснащены микростеклянными фильтрующими элементами BETA 1000 Absolute и фильтрами на основе адсорбционной ионообменной смолы для удаления лака.

Эти системы фильтрации масла оснащены микростеклянными фильтрующими элементами BETA 1000 Absolute и фильтрами на основе адсорбционной ионообменной смолы для удаления лака.

Доступны сажевые фильтры с различной степенью задержания в микронах, чтобы соответствовать любым целевым требованиям Кодекса чистоты ISO 4406 и для любой промышленной системы.

Общие области применения включают резервуары для смазочного масла и гидравлической жидкости, фильтрацию коробки передач, системы EHC на основе эфира фосфорной кислоты, фильтрацию Skydrol, гидравлические системы регулятора скорости и гидравлику мобильного оборудования. Эти системы фильтрации масла являются неотъемлемой частью надежности предприятия и сокращения незапланированных простоев. Они значительно продлевают срок службы любого вращающегося, возвратно-поступательного или гидравлического оборудования.

Фильтр-тележка Применение:

- Для удаления вредных частиц, воды и лака

- Фильтрация нового и отработанного масла

- Перекачка отфильтрованного масла

- Смазки для очистки и переноса

- Слив отработанного масла

- Контроль загрязнения

Эти системы доступны с различными скоростями потока от 2 галлонов в минуту до более чем 500 галлонов в минуту. срок службы фильтра монитора, электрические шкафы NEMA 4 и двухкомпонентное эпоксидное покрытие.

срок службы фильтра монитора, электрические шкафы NEMA 4 и двухкомпонентное эпоксидное покрытие.

Однофазные или трехфазные электрические соединения для любых электрических служб, доступных во всем мире.

Форма данных системного приложения

- Лазерный счетчик частиц с содержанием влаги. Это устройство отображает и передает в режиме реального времени коды чистоты ISO и информацию о содержании влаги. Этот прибор можно использовать для запуска, остановки или перераспределения потока между двумя или более резервуарами

- Удаление лака с помощью технологии адсорбционной целлюлозы или ионообменной смолы для удаления субмикронных загрязнений и растворимого лака с компонентов, покрытых маслом и лаком, в любой системе

- Водопоглощающие фильтрующие элементы

- Взрывозащищенные системы, класс 1, раздел 1 (NEMA 7) или класс 1, раздел 2

- Масляные обогреватели низкой плотности

- Конструкционные материалы, совместимые с фосфатным эфиром или Skydrol

- Блок управления насосом с регулируемым расходом

- Катушки для шлангов

- Пользовательское посадочное место и компоновка компонентов

Система, показанная выше слева, представляет собой очень простую, но мощную систему почечной петлевой фильтрации производительностью 5 галлонов в минуту с фильтрующим материалом из микростекла с абсолютным номиналом и промышленным выключателем. Система на центральном изображении представляет собой двухступенчатую высокоэффективную систему удаления твердых частиц и лака с рейтингом XP с технологией ионообменной смолы. Система вверху и справа представляет собой двухступенчатую систему с элементом из микростекла с абсолютным номинальным значением и вторым элементом с адсорбционной целлюлозной средой для удаления полурастворимого шлама и воды.

Система на центральном изображении представляет собой двухступенчатую высокоэффективную систему удаления твердых частиц и лака с рейтингом XP с технологией ионообменной смолы. Система вверху и справа представляет собой двухступенчатую систему с элементом из микростекла с абсолютным номинальным значением и вторым элементом с адсорбционной целлюлозной средой для удаления полурастворимого шлама и воды.

На этих двух изображениях показаны системы средней производительности с многоступенчатой фильтрацией и нагревом. Система слева представляет собой компактную систему в виде ручной тележки с алюминиевым шасси и тремя ступенями фильтрации. Система справа работает со скоростью 25 галлонов в минуту и имеет масляные нагреватели мощностью 32 кВт и съемный счетчик частиц.

Эта очень мощная, но легкая система обладает большой грязеемкостью и обеспечивает очень тонкую фильтрацию. Он принимает различные фильтрующие элементы и типы материалов, чтобы соответствовать практически любому применению. Он работает от однофазной цепи 230 В и включает в себя масляный нагреватель мощностью 7 кВт и датчик влажности в масле, который отображает уровни относительного насыщения в режиме реального времени. Эта система идеальна для приложений, требующих высокой емкости и производительности в областях, где тяжелые системы могут быть трудно маневрировать.

Он работает от однофазной цепи 230 В и включает в себя масляный нагреватель мощностью 7 кВт и датчик влажности в масле, который отображает уровни относительного насыщения в режиме реального времени. Эта система идеальна для приложений, требующих высокой емкости и производительности в областях, где тяжелые системы могут быть трудно маневрировать.

Система слева представляет собой двухступенчатую систему производительностью 60 галлонов в минуту. Система, показанная в центре выше, представляет собой двухступенчатую портативную промывочную систему производительностью 50 галлонов в минуту и включает в себя лазерный счетчик частиц. Система справа относительно компактна, но имеет скорость потока технологической фильтрации 250 галлонов в минуту, несколько выпускных портов и лазерный счетчик частиц.

Система, показанная выше слева, представляет собой очень простую, но мощную систему почечной петлевой фильтрации производительностью 5 галлонов в минуту с фильтрующим материалом из микростекла с абсолютным номиналом и промышленным выключателем.

Картон укладывается внутрь корпуса «гармошкой». Это позволяет увеличивать площадь его фильтрующей поверхности;

Картон укладывается внутрь корпуса «гармошкой». Это позволяет увеличивать площадь его фильтрующей поверхности; Сразу применяются частично- и полнопоточные фильтры. Последний очищает масло на 90%, а частичнопоточный – на 10%. Главные преимущества – скорость и качество очистки.

Сразу применяются частично- и полнопоточные фильтры. Последний очищает масло на 90%, а частичнопоточный – на 10%. Главные преимущества – скорость и качество очистки.