Содержание

2.2 Общее устройство и работа комбайна «Дон» . Сельскохозяйственные машины

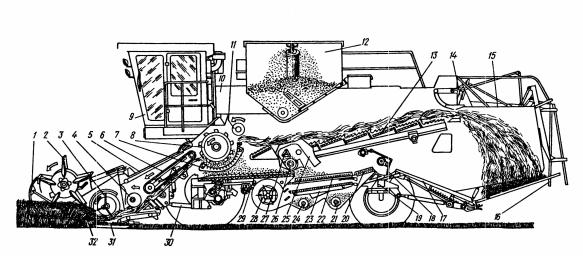

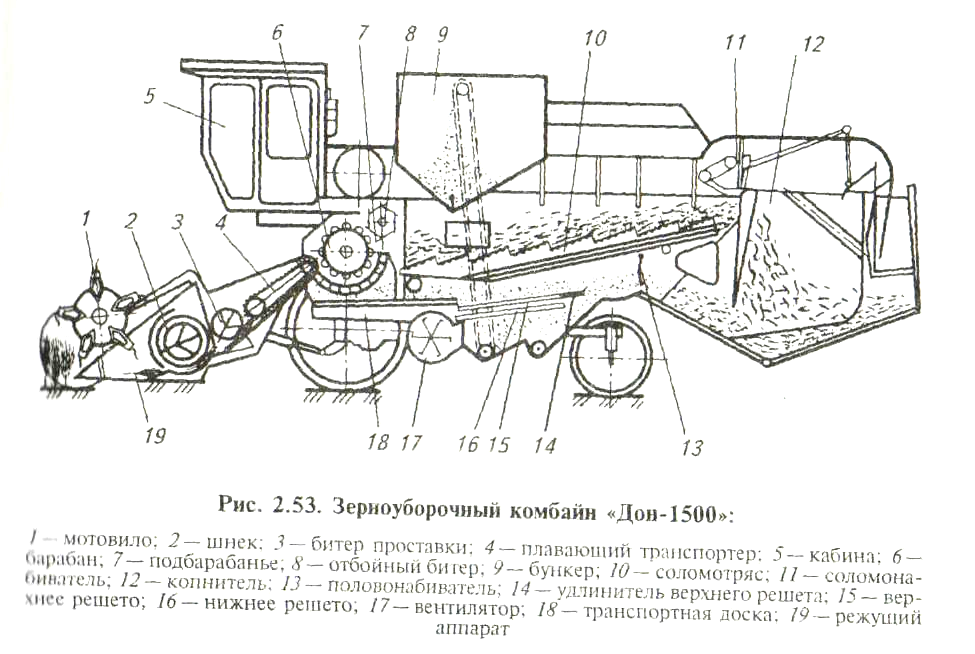

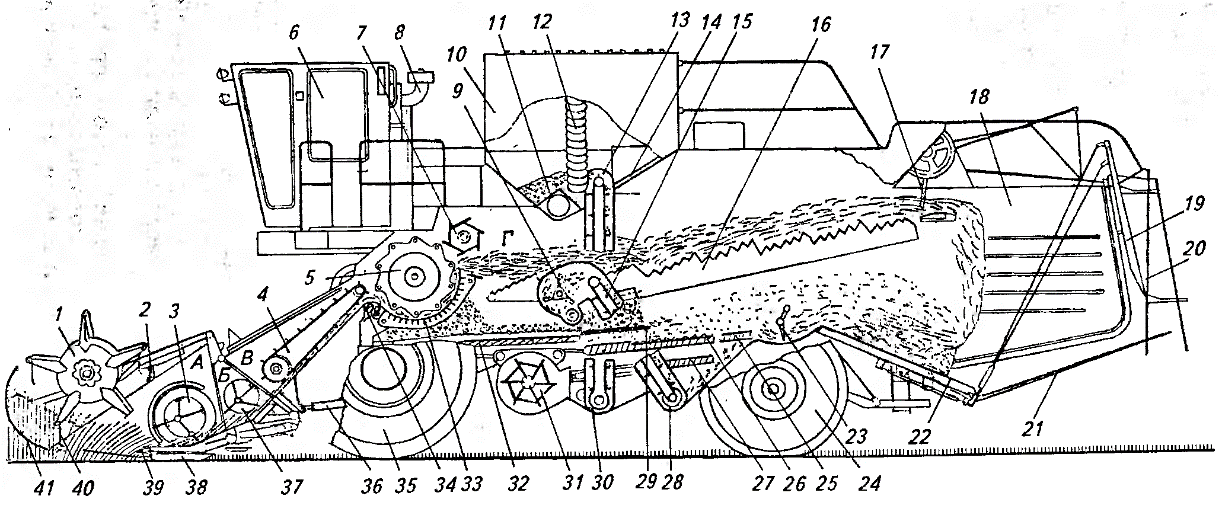

Зерноуборочный самоходный комбайн «Дон-1500Б» (рисунок 2.1) состоит из жатвенной части, платформы–подборщика, молотилки, бункера с выгрузным устройством, приспособлений для уборки не зерновой части урожая (копнитель, измельчитель, капот), моторной установки, силовой передачи, ходовой системы, органов управления, кабины с площадкой управления, гидравлической системы, электрооборудования и электронной системы контроля.

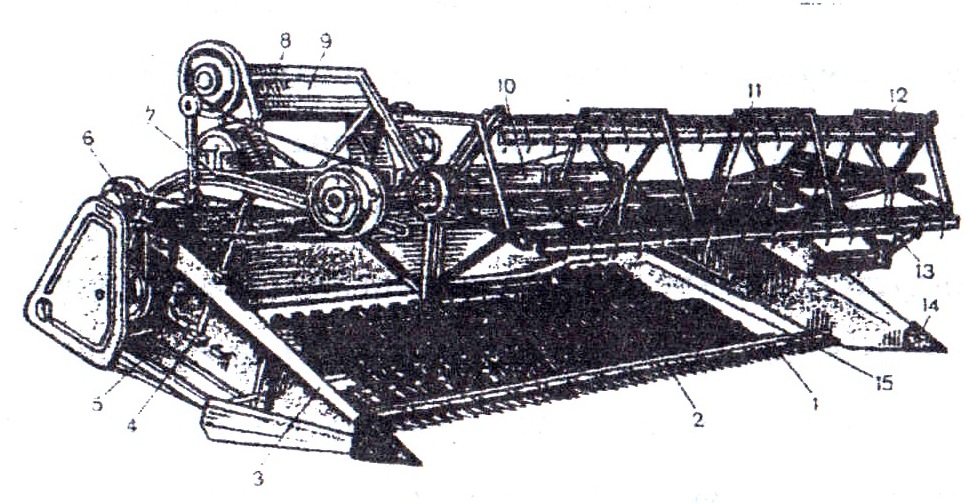

Рисунок 2.1 – Зерноуборочный комбайн «Дон» (разрез):

1 – делители; 2 – мотовило; 3 – корпус жатки; 4 – наклонная камера; 5 –барабан; 6 – кабина; 7 – двигатель; 8 – бункер; 9 – соломотряс; 10–соломонабиватель; 11 – копнитель; 12 – половонабиватель; 13 – мост управляемых колес; 14 – шнек колосовой; 15 – решето верхнее; 16 – зерновой шнек; 17 – решето нижнее; 18 – вентилятор; 19 – битер отбойный; 20 – подбарабанье; 21 – коробка диапазонов скоростей; 22 – доска стрясная; 23 – гидроцилиндр подъема жатки: 24 – транспортер наклонной камеры; 25 – битер проставки; 26 – шнек жатки; 27 – копирующие башмаки; 28 – режущий аппарат; 29 – носок

Технологический процесс прямого комбайнирования протекает следующим ниже образом. Мотовило 2 (рисунок 2.1) подводит порцию стеблей к режущему аппарату 28. Срезанные стебли транспортируются шнеком 26 к центру жатки, где выдвигающимися из шнека пальцами захватываются и перемещаются к промежуточному битеру проставки 25 и наклонному транспортеру 24, который подает хлебную массу в молотильный аппарат к барабану 5. При обмолоте основная часть зерна, выделенная из колосьев, вместе со значительной частью половы и сбоины сепарируется через решетку подбарабанья 20 на стрясную доску 22. Остальной ворох отбрасывается отбойным битером 19 на соломотряс, на клавишах которого происходит дальнейшее выделение зерна из соломистого вороха.

Мотовило 2 (рисунок 2.1) подводит порцию стеблей к режущему аппарату 28. Срезанные стебли транспортируются шнеком 26 к центру жатки, где выдвигающимися из шнека пальцами захватываются и перемещаются к промежуточному битеру проставки 25 и наклонному транспортеру 24, который подает хлебную массу в молотильный аппарат к барабану 5. При обмолоте основная часть зерна, выделенная из колосьев, вместе со значительной частью половы и сбоины сепарируется через решетку подбарабанья 20 на стрясную доску 22. Остальной ворох отбрасывается отбойным битером 19 на соломотряс, на клавишах которого происходит дальнейшее выделение зерна из соломистого вороха.

Солома транспортируется клавишами соломотряса к выходу молотилки и граблинами соломонабивателя 10 перемещается в камеру копнителя 11. Полова и легкие примеси воздушным потоком вентилятора 18 выдуваются из очистки, а крупный ворох по верхнему решету 15 транспортируется на лоток половонабивателя и граблинами половонабивателя 12 сбрасывается в копнитель.

Зерновая смесь, попавшая на стрясную доску, транспортируется к верхнему решету. При движении зерновой смеси по стрясной доске происходит ее предварительное разделение на фракции. Зерно перемещается вниз, а сбоина – вверх. Ворох, перемещенный к перепаду между стрясной доской и верхним решетом, сбрасывается вниз. Недомолоченные колоски с верхнего решета попадают на удлинитель верхнего решета и транспортируются к колосовому шнеку 14, который подает их в элеватор домолачивающего устройства для повторного обмолота.Очищенное зерно подается в зерновой шнек 16 и затем элеватором в загрузочный шнек и далее в бункер 8. Технологический процесс подбора валков платформой–подборщиком представлен в разделе 4. Перед выездом в поле необходимо настроить комбайн в зависимости от состояния убираемой культуры и условий уборки (влажность, полёглость, засорённость, высота хлебостоя и т.д.).

Данный текст является ознакомительным фрагментом.

Устройство и регулировки основных узлов комбайна — Студопедия

Поделись с друзьями:

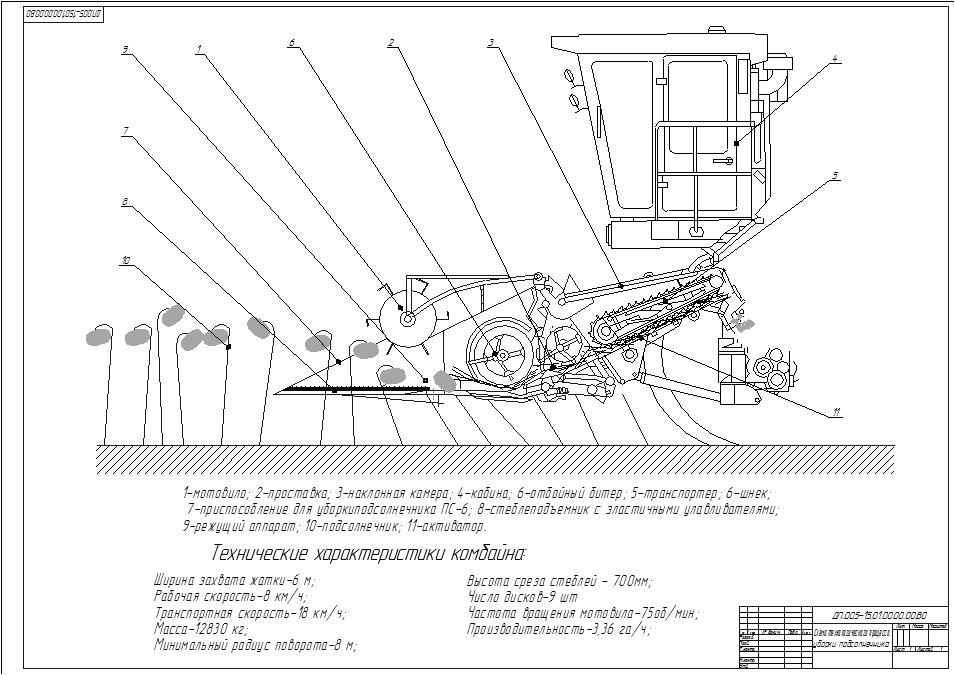

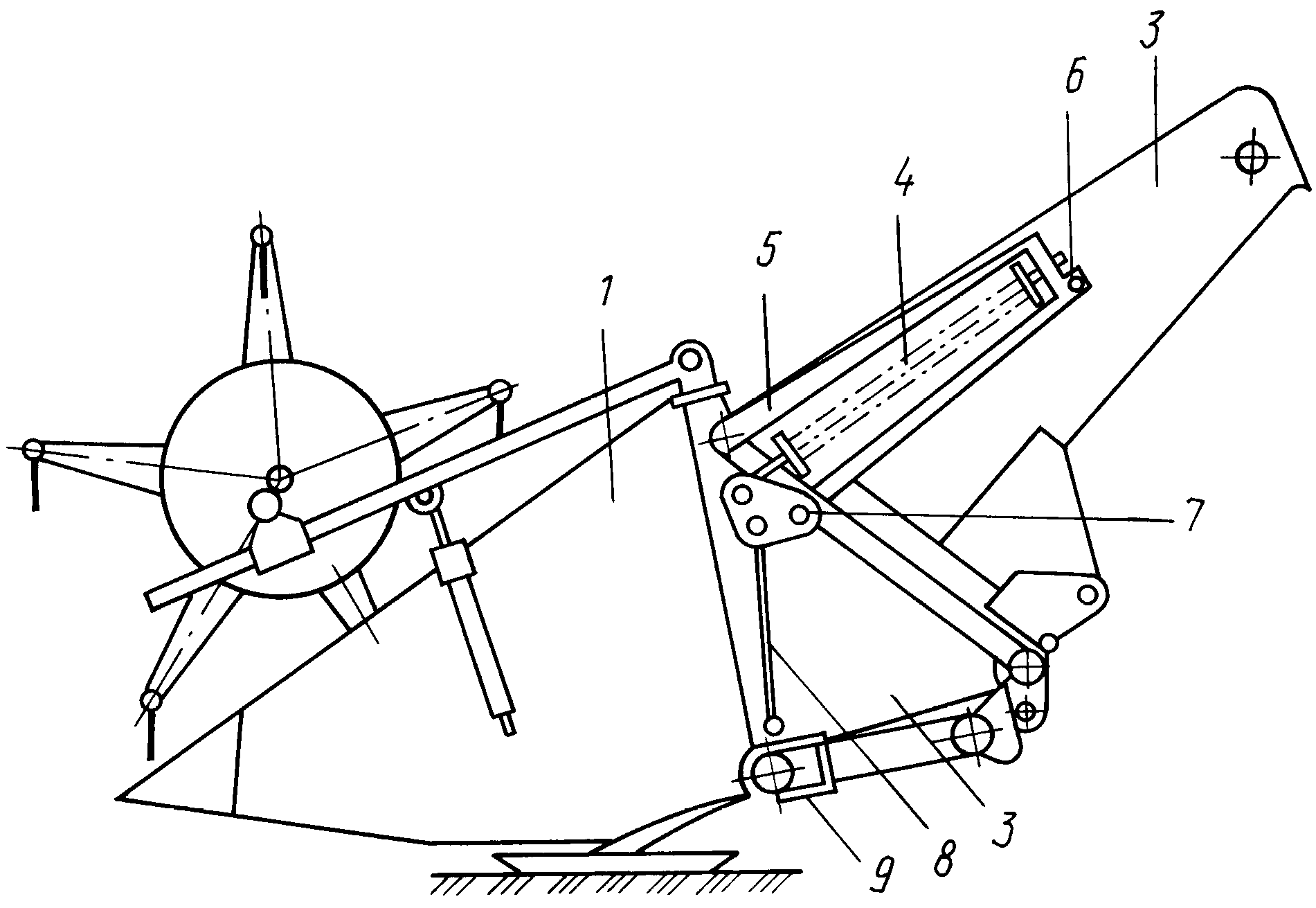

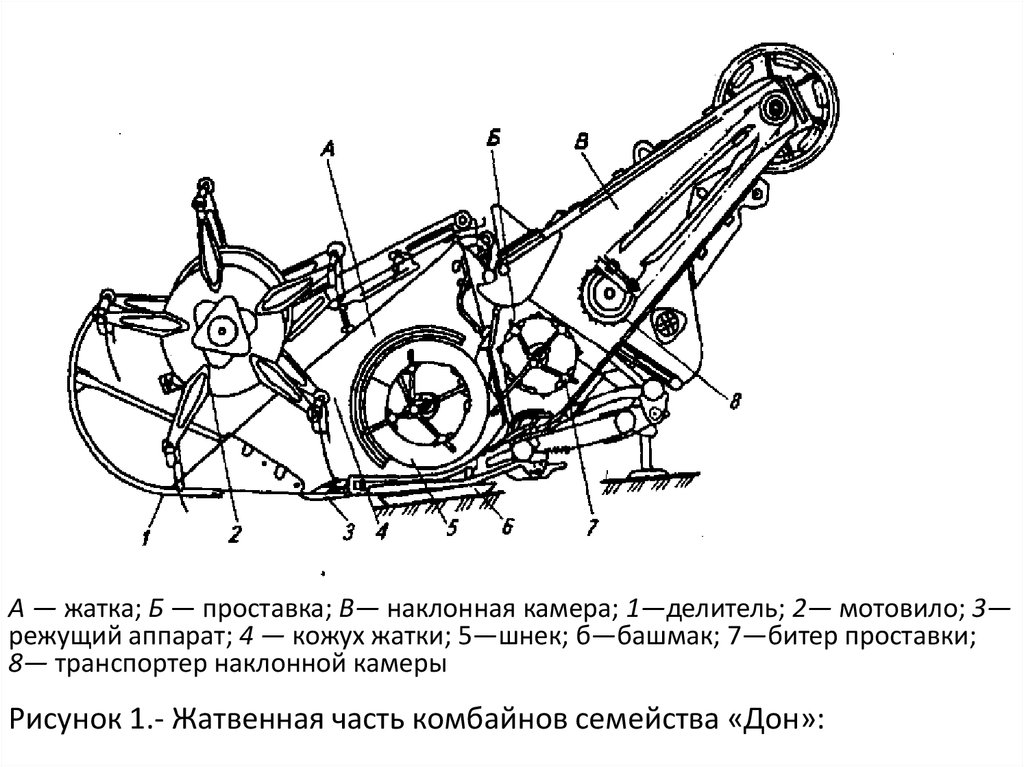

Жатвенная часть комбайна состоит из жатки, проставки и наклонной камеры. Жатка комбайна предназначена для среза (при прямом комбайнировании) или подбора (при раздельной уборке) и подачи хлебной массы в молотилку комбайна. Жатка включает (рис. 8.4.) корпус 4, режущий аппарат 13, мотовило 1, шнек 11, уравновешивающий механизм и механизмы привода 7.

В нижней части корпуса шарнирно установлены копирующие башмаки 10. Они могут находиться в четырех различных положениях, обеспечивая высоту среза стеблей в пределах 50–185 мм. Корпус жатки соединен с проставкой в трех точках, благодаря чему существует возможность продольного и поперечного копирования рельефа поля. На боковины корпуса жатки устанавливают делители.

Режущий аппарат комбайна по устройству и принципу работы аналогичен косилочному. Состоит из ножа и пальцевого бруса, который закреплен на переднем брусе жатки. Режущие элементы ножей могут быть со сдвоенными пальцами без вкладышей, с пальцами открытого типа и со стальными вкладышами. Нож получает возвратно-поступательное движение от механизма качающейся шайбы, работающей в масляной ванне.

Состоит из ножа и пальцевого бруса, который закреплен на переднем брусе жатки. Режущие элементы ножей могут быть со сдвоенными пальцами без вкладышей, с пальцами открытого типа и со стальными вкладышами. Нож получает возвратно-поступательное движение от механизма качающейся шайбы, работающей в масляной ванне.

|

Рис. 8.4. Жатвенная часть комбайна «Дон»:

1 – мотовило; 2 – эксцентриковое устройство; 3 – поддержка мотовила; 4 – корпус жатки; 5 – корпус наклонной камеры; 6 – полоз; 7 – приводной шкив; 8 – транспортер наклонной камеры; 9 – битер проставки; 10 – копирующий башмак; 11 – шнек; 12 – пальчиковый механизм шнека; 13 – режущий аппарат

Для обеспечения нормальной работы режущего аппарата в передней части носки сегментов должны прилегать к вкладышам, а в задней части иметь зазор 0,3–1,5 мм. Зазоры устанавливают регулировочными прокладками. Зазоры между прижимами и сегментами должны составлять не более 0,7 мм.

Зазоры между прижимами и сегментами должны составлять не более 0,7 мм.

Мотовило служит для подвода стеблей убираемой культуры к режущему аппарату и подачи срезанных растений на платформу и на шнек жатки. Состоит из центральной трубы с фланцами, к которым прикреплены диски с лучами. На концах лучей шарнирно установлены трубы с пружинными граблинами. Мотовило смонтировано на двух поддержках, расположенных на левой и правой боковине жатки и связанных с синхронно действующими гидроцилиндрами подъема и опускания мотовила. Эксцентриковый механизм мотовила обеспечивает заданный наклон граблин при вращении вала. В зависимости от условий работы пружинные граблины могут наклоняться от 15° вперед (прямостоячий хлебостой) до 300 назад (полеглый хлебостой).

Имеется механизм смещения вала мотовила относительно режущего аппарата. Привод мотовила – клиноременный вариатор, двухконтурная цепная передача и предохранительная фрикционная муфта, смонтированная на левой цапфе.

По высоте мотовило должно быть расположено так, чтобы его планки при входе в хлебостой наносили удары по центру тяжести стебля на расстоянии 1/3 длины стебля от вершины колоса. Важное значение имеет правильная установка мотовила по горизонтали. Стебли, захваченные планкой, должны поддерживаться до тех пор, пока не будут срезаны режущим аппаратом. Выскальзывание стеблей из-под планки свидетельствует о неправильном расположении мотовила. Частоту вращения мотовила выбирают такой, чтобы окружная скорость планок была выше поступательной скорости комбайна в 1,2–1,8 раза. С увеличением скорости комбайна это соотношение должно уменьшаться.

Шнек предназначен для транспортировки срезанной стеблевой массы к центру жатки и подачи ее в проставку. Он состоит (рис. 8.5.) из цилиндрического корпуса 5, на поверхности которого приварены спиральные ленты 6, 16 правой и левой навивки. В центре шнека против окна в корпусе жатки находится четырехрядный пальчиковый механизм 7, на левом конце – реверсивный редуктор 3 с приводной звездочкой 1 предохранительной фрикционной муфты. Пальчиковый механизм шнека представляет собой коленчатую ось 8 с пальцами 10, концы которых выходят наружу через глазки на кожухе.

Пальчиковый механизм шнека представляет собой коленчатую ось 8 с пальцами 10, концы которых выходят наружу через глазки на кожухе.

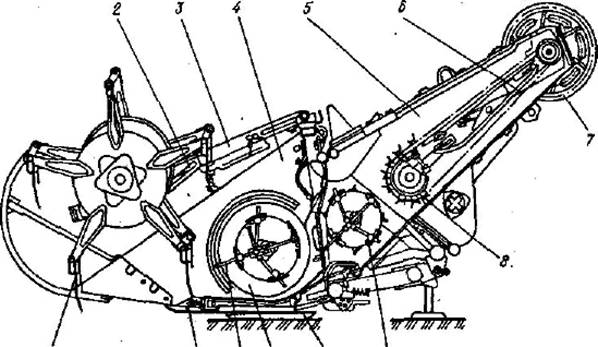

Рис. 8.5. Шнек жатки:

1 – приводная звездочка с предохранительной муфтой; 2 – регулировочный винт подъема шнека; 3 – реверсивный редуктор; 4 – соединительная втулка; 5 – цилиндрический корпус; 6, 16 – спиральные ленты правой и левой навивки; 7 – пальчиковый механизм; 8 – ось; 9 – втулка пальца; 10 – палец; 11 – быстросъемный шплинт; 12, 17 – плиты; 13 – втулка; 14 – регулировочный рычаг; 15 – отверстие для смазки; 18 – гайка

При вращении шнека пальцы, увлекаемые глазками, поворачиваются на неподвижной коленчатой оси 8. Благодаря смещению коленчатой оси относительно оси вращения шнека, пальцы с передней стороны шнека выступают из кожуха, а с задней стороны утопают в глазках кожуха. Поэтому пальчиковый механизм активно захватывает срезанные стебли в передней части шнека, а по мере продвижения к наклонной камере пальцы сбрасывают стебли, утопая в глазках кожуха.

Активность захвата стеблей пальчиковым механизмом регулируют поворотом коленчатой оси с помощью рычага 14, установленного с правой стороны жатки. Зазор между спиралями шнека и днищем жатки можно изменять в зависимости от условий работы в пределах 6–35 мм (при оптимальном значении для средних условий уборки 10–15 мм). Реверсивный редуктор 3, установленный в механизме привода шнека, предназначен для передачи вращения шнеку в прямом (рабочем) и обратном (при забиваниях) направлениях. Управление редуктором осуществляется с помощью гидросистемы.

Механизм уравновешивания корпуса жатки состоит из двух рычажно-пружинных систем, расположенных на корпусе жатки по обе стороны от проставки. При регулировке натягивают пружины обоих блоков с тем, чтобы сила давления на концах переднего бруса возле делителей составляла 300–400 Н.

Проставка служит промежуточным звеном между жаткой и наклонной камерой. Состоит из корпуса и битера 9 (рис. 8.4. ), оснащенного пальчиковым эксцентриковым механизмом, похожим на пальчиковый механизм шнека. Зазор между пальцами и днищем проставки регулируют поворотом рукоятки. При средних условиях уборки этот зазор должен быть в пределах 28–35 мм.

), оснащенного пальчиковым эксцентриковым механизмом, похожим на пальчиковый механизм шнека. Зазор между пальцами и днищем проставки регулируют поворотом рукоятки. При средних условиях уборки этот зазор должен быть в пределах 28–35 мм.

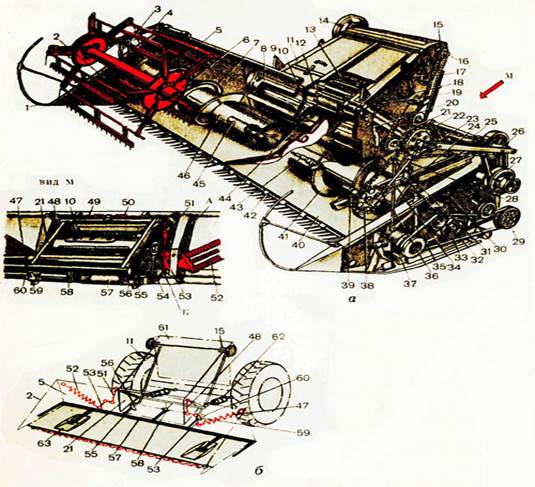

Наклонная камера состоит (рис. 8.6.) из корпуса, верхнего 13 ведущего, нижнего 19 ведомого валов и цепочно-планчатого транспортера 3. Нижний вал 19 подпружинен в продольном и поперечном направлениях, что в сочетании с полозами, поддерживающими цепи транспортера, создает благоприятные условия для равномерной подачи хлебной массы в молотилку. Между планками транспортера и днищем наклонной камеры должен быть зазор 5–10 мм.

Молотилка комбайна «Дон-1500» выполнена по классической схеме, но без приемного битера. Состоит (рис. 8.7.) из молотильного барабана 17содносекционным решетчатым подбарабаньем – декой 19, отбойного шестилопастного битера, клавишного соломотряса и ветрорешетной очистки.

Между плавающим транспортером и подбарабаньем молотильного аппарата находится камнеуловитель, который образован передним щитом с откидной крышкой и задним щитом. Процесс камнеулавливания основан на ударном отражении камней и других предметов от быстродвижущихся бичей молотильного барабана. Обмолот в молотильном аппарате происходит в результате многократных ударов по стеблям и колосу во время протаскивания массы через клинообразно уменьшающийся молотильный зазор между барабаном и подбарабаньем.

Процесс камнеулавливания основан на ударном отражении камней и других предметов от быстродвижущихся бичей молотильного барабана. Обмолот в молотильном аппарате происходит в результате многократных ударов по стеблям и колосу во время протаскивания массы через клинообразно уменьшающийся молотильный зазор между барабаном и подбарабаньем.

Рис. 8.6. Наклонная камера:

1 – пружина нижнего вала плавающего транспортера; 2 – регулировочная шайба; 3 – цепочно-планчатый транспортер; 4, 8 – регулировочные гайки; 5 – болт; 6 – крюк; 7 – натяжной винт; 9 – рычаг; 10 – регулировочный болт; 11 – кронштейн; 12 – гайка; 13 – ведущий вал; 14 – стопорная проволока; 15 – соединительное звено; 16 – переходное звено; I7 – крюк предохранительного упора; 18 – стяжной винт; 19 – нижний вал

Молотильный барабан представляет собой десятибичевой ротор диаметром 800 мм. Барабан приводится во вращение через клиноременный вариатор. Он имеет диски с подбичниками, на которых крепятся бичи. Основание бичей повернуто на 7° по направлению вращения.

Он имеет диски с подбичниками, на которых крепятся бичи. Основание бичей повернуто на 7° по направлению вращения.

Подбарабанье (рис. 8.7.) состоит из решетчатой деки и закрепленных на ней входного щитка, поворотной пальцевой решетки 16 и фартука 18. Угол охвата барабана подбарабаньем составляет 130°. Каркас деки образован двумя симметричными щеками, поперечными планками и ребрами, которые проходят через продолговатые отверстия в планках. Сепарирующую решетку образуют прутки, вставленные с обеих сторон деки. Через нее выделяется зерно и мелкие фракции обмолоченного вороха. Подбарабанье подвешено на четырех подвесках 15 и 27.

Механизм подвески и регулировки подбарабанья предназначен для изменения величины молотильного зазора на входе и выходе, защиты подбарабанья от поломок при перегрузках за счет упругих деформаций звеньев. Состоит из двух двуплечих рычагов 13, торсионного вала 12, подвесок 15, 27, 29 и двуплечих рычагов 28. Последние смонтированы на осях, закрепленных на боковинах молотилки. Подвески соединены с декой осями 24, установленными во втулках проушин щек деки, и зафиксированы в пазах боковин молотилки эксцентриковыми шайбами 22. При повороте подвески шайбы взаимодействуют с зацепами 21 и выступом 23.

Последние смонтированы на осях, закрепленных на боковинах молотилки. Подвески соединены с декой осями 24, установленными во втулках проушин щек деки, и зафиксированы в пазах боковин молотилки эксцентриковыми шайбами 22. При повороте подвески шайбы взаимодействуют с зацепами 21 и выступом 23.

Рис.8.7. Молотильный аппарат

1,6 – собачки; 2, 9 – храповые колеса; 3 – педаль сброса подбарабанья; 4 – рычаг управления декой; 5 – лимб; 7 – вал; 8 – звездочка; 10 – цепь; 11 – трубчатый вал; 12 – торсионный вал; 13, 28 – двуплечие рычаги; 14 – опоры вала; 15, 27, 29 – подвески; 16 – пальцевая решетка; 17 – барабан; 18 – фартук; 19 – дека; 20 – стяжная гайка; 21 – зацеп; 22 – эксцентриковая шайба; 23 – выступ; 24 – ось; 25 – головка подвески; 36 – щиток; 30 – рычаг; А – зазор на входе; Б – зазор на выходе

Рычаг 4 регулировки молотильного зазора через цепь 10 и храповой механизм подъема и сброса подбарабанья связан с рычагом 30, через трубчатый вал 11 – сподвесками. С этим же валом жестко соединен торсионный вал подвески. С храповым механизмом связана также педаль 3.

С этим же валом жестко соединен торсионный вал подвески. С храповым механизмом связана также педаль 3.

Отбойный битер предназначен для съема с молотильного барабана хлебной массы, выходящей из молотильного зазора. Он представляет собой смонтированный на главном контрприводном валу шестилопастный барабан с отогнутыми назад по отношению к направлению вращения лопастями. Окружная скорость лопастей 17,5 м/с.

На правом конце вала отбойного битера устанавливают шкивы, различные по диаметру и количеству ручьев, в зависимости от оборудования комбайна копнителем, измельчителем соломы или адаптером для уборки кукурузы.

Зерноуборочные комбайны оборудуют одним или двумя молотильными аппаратами. В однобарабанном молотильном устройстве используется бильный барабан, в двухбарабанном – два бильных барабана («Енисей-1200», «Кедр-1200» или один штифтовой и один бильный барабаны («Кедр-1200Р», «Енисей-1200Р). Первые применяют для уборки зерновых культур преимущественно в условиях повышенной влажности, вторые – для уборки риса и других труднообмалачиваемых культур. К планкам штифтового молотильного барабана прикреплены штифты, его подбарабанье также снабжено штифтами, которые расположены рядами так, что каждый штифт барабана проходит между штифтами подбарабанья. Штифтовой молотильный аппарат лучше, чем бильный, обмолачивает влажный хлеб, но больше измельчает солому.

К планкам штифтового молотильного барабана прикреплены штифты, его подбарабанье также снабжено штифтами, которые расположены рядами так, что каждый штифт барабана проходит между штифтами подбарабанья. Штифтовой молотильный аппарат лучше, чем бильный, обмолачивает влажный хлеб, но больше измельчает солому.

Соломотряс предназначен для выделения из соломы, прошедшей через молотильное устройство, зерна в результате встречных ударов клавиш по падающей на них массе. Соломотряс комбайнов с шириной молотилки 1500 мм состоит из пяти клавиш. Клавиша представляет собой наклоненный в сторону транспортной доски желоб, закрытый сверху жалюзийной нерегулируемой решеткой. Верхняя часть клавиш выполнена в виде семи каскадов, что способствует лучшему вытряхиванию зерна из соломы. Клавиши монтируются на подшипниках одноразовой смазки на коленчатых валах.

Очистка комбайна включает (рис. 8.8.) транспортную доску 5, вентилятор 8, два жалюзийных решета 3 и 9, удлинитель верхнего решета 2, шнеки 10 и 13, элеваторы и механизмы привода.

При работе транспортная доска за счет колебаний транспортирует к верхнему решету 3 падающий на нее ворох. На конце транспортной доски находится пальцевая решетка 4, которая выделяет на начало верхнего решета зерновую фракцию, а соломистые частицы направляет сходом на менее нагруженный участок сепарирующей поверхности. Отделение зерна от вороха происходит на колеблющихся жалюзийных решетах, продуваемых направленным воздушным потоком от вентилятора 8. В конце верхнего решета установлен поворотный удлинитель 2 сдвумя регулируемыми жалюзийными поверхностями, который служит для окончательного выделения колосков и зерна. Сходы с удлинителя верхнего решета и легкие частицы вороха подаются в копнитель. Очищенное зерно по скатной доске нижнего решетного стана поступает в зерновой шнек 10 и далее зерновым элеватором подается в бункер. Задержанная удлинителем масса падает в колосовой шнек 13, а затем элеватор 14 направляет ворох с колосками в автономное домолачивающее устройство 15.

|

Рис. 8.8. Сепаратор зернового вороха (очистка) и схема его работы:

1 – съемный лоток; 2 – поворотный удлинитель: 3 – верхнее решето; 4 – пальцевая решетка; 5 – транспортная доска; 6 – передний уплотнитель; 7 – механизм привода; 8 – вентилятор; 9 – нижнее решето; 10 – зерновой шнек: 11 – скатная доска; 12 – корпус; 13 – колосовой шнек; 14 – колосовой элеватор; 15 – домолачивающее устройство; 16 – распределительный шнек

Основной частью домолачивающего устройства являетсяротор слопастями. На лопастях имеются волнообразные впадины, которые взаимодействуют с выступами на деке и активно обомолачивают массу. При уборке легкоповреждаемых культур вместо деки монтируют гладкий щиток. Повторно обмолоченный ворох снова поступает на очистку.

При уборке легкоповреждаемых культур вместо деки монтируют гладкий щиток. Повторно обмолоченный ворох снова поступает на очистку.

Лекция 12

Понравилась статья? Добавь ее в закладку (CTRL+D) и не забудь поделиться с друзьями:

Комбайны Fendt | Краткий обзор Fendt IDEAL

Новый взгляд на урожай с нашим комбайном.

Fendt IDEAL был разработан в глобальных центрах передового опыта AGCO по лесозаготовительной технике. Бесчисленное количество фермеров и подрядчиков со всего мира спрашивали, какие требования к комбайнам сделают их ИДЕАЛЬНЫМ урожай. Кульминация вклада клиентов, объединенный опыт наших разработчиков и возможность тестировать Fendt IDEAL круглый год в разных регионах в самых суровых условиях эксплуатации делают Fendt IDEAL самым современным и инновационным комбайном на рынке.

Надежные жатки

Процессор Helix

Сепарация и очистка

Инновационные технологии

9 0004

Комфортабельная кабина

Обзор моделей

| IDEAL 7 | 336 кВт | 451 л. | |

| IDEAL 8 | 401 кВт | 538 л.с. 900 32 | |

| IDEAL 9 | 483 кВт | 647 л.с. | 790 л.с. |

Комбайн Fendt IDEAL

Больше мощности.

Больше выходных данных.

Больше комфорта.

Пришло время для новых измерений.

Исключительные условия требуют исключительной производительности – как от нас, так и от наших машин. Четкий обзор режущего блока и подачи с легким эргономичным управлением. IDEALdrive обеспечивает эргономичность и эффективность вашего рабочего дня.

IDEALdriveIDEALharvestIDEALbalanceActiveSpread SwingFlowЗерновой бункер и выгрузка

Столы PowerFlow

Наши режущие блоки PowerFlow отличаются прочной, прочной и долговечной конструкцией. Ремни PowerFlow активно загоняют урожай, включая колосья, в машину. Это означает, что материал поступает равномерно, а потенциал системы обмолота полностью используется и защищен от камней. Большой приемный шнек обеспечивает впечатляющую производительность. Катушка имеет гидравлический привод. Вы можете настроить систему на автоматическую регулировку скорости мотовила, что означает меньше усилий для водителя. Режущий блок PowerFlow предлагает невероятную гибкость, легко переключаясь между рапсом и зерном. Двусторонние вертикальные ножи обеспечивают чистые края урожая. Для быстрой и легкой транспортировки разделители стеблей просто складываются. Для различных моделей IDEAL доступны различные столы Fendt PowerFlow, самая широкая версия имеет длину 12,22 м или 40 футов.

Большой приемный шнек обеспечивает впечатляющую производительность. Катушка имеет гидравлический привод. Вы можете настроить систему на автоматическую регулировку скорости мотовила, что означает меньше усилий для водителя. Режущий блок PowerFlow предлагает невероятную гибкость, легко переключаясь между рапсом и зерном. Двусторонние вертикальные ножи обеспечивают чистые края урожая. Для быстрой и легкой транспортировки разделители стеблей просто складываются. Для различных моделей IDEAL доступны различные столы Fendt PowerFlow, самая широкая версия имеет длину 12,22 м или 40 футов.

Всегда в правильном положении

Благодаря системе управления столом TerraControl™ вы можете полностью контролировать самые широкие навесные приспособления. TerraControl™ полностью автоматически направляет навесное оборудование на идеальное расстояние и идеальный наклон к земле, работая вместе с различными функциями, которые вы можете использовать для достижения наилучших результатов. Это включает в себя регулировку рабочей высоты, сброс, давление на почву, различные предварительно выбираемые высоты среза, подъем при движении задним ходом, скорость мотовила, позиционирование и управление разворотной полосой — все полностью автоматически.

Элеватор Fendt Autodock™

Короткое время настройки означает больше времени для сбора урожая. Fendt Autodock™ автоматически подключает навесное оборудование в течение 5 секунд, устанавливая стандарты простоты использования. Вам даже не придется покидать место водителя. После добавления навесного оборудования 4 гидравлических цилиндра завершают соединение. Гидравлический цилиндр в середине рамы зернового элеватора механически блокирует навесное оборудование. Одновременно выдвигаются две муфты для подключения приводов ВОМ. Autodock™ соединяет мультисцепку отдельно с навесным оборудованием и машиной. Код RFID, «метка Ag» обнаруживает вложение и извлекает последние настройки, использованные для этого устройства.

Превосходные роторы: одинарная и двойная спираль.

Single Helix

Модель IDEAL 7 оснащена одним ротором, так называемым Single Helix. С процессором Single Helix IDEAL 7 имеет площадь обмолоточного подбарабанья 0,83 м² и площадь сепарации 1,44 м².

Dual Helix

Модели IDEAL 8, IDEAL 9 и IDEAL 10 оснащены процессором Dual Helix. Эти модели с двумя роторами имеют площадь подбарабанья 1,66 м². Имея площадь сепарации до 2,88 м², модели Dual Helix обеспечивают оптимальную производительность сепарации и, следовательно, максимальную производительность.

Процессор Helix: просто уникальный

Все компоненты роторов, такие как рашпили и зубья ротора, расположены в четыре ряда по спирали. Передняя часть роторов состоит из 4 установленных вдоль рашпиля, которые отделяют зерна от колосьев. Представленные ниже корзины доступны в различных исполнениях для достижения наилучших результатов в любом приложении. Их можно быстро и легко заменить сбоку, в зависимости от применения. Зазоры между корзинами регулируются гидравлически до максимального значения 35 мм. Зубья ротора наклонены назад на 20°, что делит культуру на спиральные секции и надежно и бережно перемещает ее вокруг ротора. Это предотвращает непредвиденные пиковые нагрузки на ротор и исключает прилипание продукта к краям.

Подающий барабан RotorFeeder

Подающий барабан RotorFeeder диаметром 600 мм пропускает культуру снизу к роторам, гарантируя наилучшие результаты обмолота. Скорость RotorFeeder автоматически регулируется пропорционально скорости ротора – всегда на уровне 70% от скорости ротора. Поскольку скорость регулируется так, чтобы наилучшим образом соответствовать скорости вращения ротора и большой площади переноса, соломинка остается неповрежденной. Кроме того, во время этого процесса RotorFeeder потребляет гораздо меньше энергии. Постоянный поток урожая гарантируется оптимальной передачей.

Бережная подача, низкое энергопотребление

Высота каждого пальца ротора 140 мм. Идеально отделенное зерно без чрезмерного повреждения продукта в слишком ограниченном пространстве. В свою очередь вы получаете высокое качество соломы и лучший обмолот при малой мощности. Система обмолота также отличается простой конфигурацией. Оператору нужно только изменить диапазон скорости вращения ротора и зазор подбарабанья.

Тройной вентилятор

Мощный очистной вентилятор Cyclone состоит из трех блоков вентиляторов с открытыми сторонами для максимальной производительности воздуха. Скорость вращения вентилятора можно гидравлически регулировать в диапазоне от 250 до 1400 об/мин, что позволяет быстро и эффективно переключаться между скоростями. Мощный поток воздуха отделяется от первой ступени капель, при этом постоянный поток воздуха создается по всей длине башмака встряхивателя, обеспечивая наилучшие результаты очистки.

Отдельный обмолот

Специально разработанные возвраты для максимальной производительности и наилучшего обмолота. Продукт обмолачивается шнеком и поступает в зерновой грохот. Это предотвращает потерю любого разделительного потенциала в процессоре. Обмолот происходит между шнеком и сменными крышками, которые могут быть зубчатыми или гладкими в зависимости от желаемой интенсивности.

Превосходная очистка

Длинные подготовительные полы, высокие перегородки и длинные встряхивающие башмаки обеспечивают исключительную чистоту в Fendt IDEAL. Наиболее короткая солома и мякина отделяются от зерна на первом перепаде между подготовительным и промежуточным этажами. Вторая капля на верхнее сито затем дополнительно отделяет примеси. Сильный поток воздуха обеспечивает идеальные результаты очистки. Самые длинные сита на рынке со встроенными перегородками обеспечивают оптимальную чистоту зерна. Для достижения наилучших результатов в любых условиях диапазон раскрытия решет удобно и легко регулируется электрически из кабины. IDEAL 10 имеет изогнутые ступени. Благодаря изогнутой форме тяжелые зерна собираются в нижней части ступени, а по законам физики более легкие части потока массы находятся в верхней части. Изогнутые ступени обеспечивают более широкий выход воздуха, что позволяет значительно увеличить объемы воздуха.

Наиболее короткая солома и мякина отделяются от зерна на первом перепаде между подготовительным и промежуточным этажами. Вторая капля на верхнее сито затем дополнительно отделяет примеси. Сильный поток воздуха обеспечивает идеальные результаты очистки. Самые длинные сита на рынке со встроенными перегородками обеспечивают оптимальную чистоту зерна. Для достижения наилучших результатов в любых условиях диапазон раскрытия решет удобно и легко регулируется электрически из кабины. IDEAL 10 имеет изогнутые ступени. Благодаря изогнутой форме тяжелые зерна собираются в нижней части ступени, а по законам физики более легкие части потока массы находятся в верхней части. Изогнутые ступени обеспечивают более широкий выход воздуха, что позволяет значительно увеличить объемы воздуха.

Измельчите и перемешайте

Рассыпьте и перемешайте

Отделите мякину от соломы

Выберите один из 3 режимов распределения соломы

Распределитель половы размещается непосредственно на конце башмака встряхивателя и распределяет солому и полову по желанию. Распределительные диски имеют гидравлический привод, позволяющий изменять скорость. Выберите один из 3 режимов распределения соломы: измельчить и смешать (солома в измельчитель), посыпать солому и смешать (солома в валок) и отделить полову от соломы (солома распределяется сбоку). В конце измельчителя находится либо распределитель ActiveSpread, либо пассивные отражатели соломы. ActiveSpread работает с двумя гидравлическими распределителями соломы, скорость которых можно регулировать из кабины. При использовании пассивного распределителя соломы у вас есть возможность регулировать дефлекторные пластины электрически или вручную. Левую и правую стороны всегда можно настроить независимо друг от друга.

Распределительные диски имеют гидравлический привод, позволяющий изменять скорость. Выберите один из 3 режимов распределения соломы: измельчить и смешать (солома в измельчитель), посыпать солому и смешать (солома в валок) и отделить полову от соломы (солома распределяется сбоку). В конце измельчителя находится либо распределитель ActiveSpread, либо пассивные отражатели соломы. ActiveSpread работает с двумя гидравлическими распределителями соломы, скорость которых можно регулировать из кабины. При использовании пассивного распределителя соломы у вас есть возможность регулировать дефлекторные пластины электрически или вручную. Левую и правую стороны всегда можно настроить независимо друг от друга.

Двигатели и реверсивный вентилятор

Двигатели MAN и AGCO Power

Чтобы предоставить вам наилучший общий пакет, 4 различных модели Fendt IDEAL также работают с 4 различными двигателями, которые идеально адаптированы к потенциальной мощности IDEAL 7, 8. , 9 и 10. Максимальная эффективность использования топлива может быть достигнута только с двигателем, который идеально подходит для потенциальной мощности. Модель IDEAL 7 оснащена двигателем AGCO Power, а модели IDEAL 8, 9 и 10 оснащены тремя различными двигателями MAN. Все двигатели соответствуют нормам выбросов Stage V и отличаются длительными интервалами обслуживания.

Модель IDEAL 7 оснащена двигателем AGCO Power, а модели IDEAL 8, 9 и 10 оснащены тремя различными двигателями MAN. Все двигатели соответствуют нормам выбросов Stage V и отличаются длительными интервалами обслуживания.

Революционное охлаждение AirSense®

Охлаждение является важной частью обеспечения эффективной и надежной работы двигателей. Система охлаждения AirSense® была разработана для Fendt IDEAL. Идея состоит в том, чтобы обеспечить максимальную охлаждающую способность при минимальных усилиях по очистке. AirSense® Cooling состоит из реверсивного вентилятора диаметром 950 мм и охлаждающей поверхности площадью 2,7 м². Воздух вытягивается централизованно через решетку радиатора в верхней части Fendt IDEAL. В зависимости от температуры и времени вентилятор автоматически меняет направление вращения и надежно обдувает кулер.

Шасси Fendt IDEAL

Тонкий погрузчик

Узкое шасси комбайна Fendt IDEAL также позволяет использовать большие контактные поверхности при выборе колес с внешней шириной менее 3,3 м с колесами 800/70R38. Даже комбайны Fendt IDEAL с системой компенсации наклона ParaLevel, которая регулирует уклоны до 14%, могут иметь на передней оси колеса 800/70R38. Таким образом, транспортная ширина будет меньше 3,5 м.

Даже комбайны Fendt IDEAL с системой компенсации наклона ParaLevel, которая регулирует уклоны до 14%, могут иметь на передней оси колеса 800/70R38. Таким образом, транспортная ширина будет меньше 3,5 м.

Максимальная тяга

IDEAL автоматически и интеллектуально переключается в режим 4WD только при достижении отрегулированного давления на переднюю ось. Это означает, что ось AllDrive поддерживает IDEAL только там, где это необходимо для обеспечения полной тяги. При включенной блокировке дифференциала полный привод включен постоянно. При повороте руля блокировка дифференциала отключается, а после маневра снова включается. Благодаря этому IDEAL экономит топливо и защищает ось.

Коробка передач Fendt IDEAL

Fendt MotionShift

Коробка передач Fendt IDEAL предлагает две передачи с диапазоном скоростей 0–15 км/ч или 0–40 км/ч. Fendt MotionShift позволяет удобно переключать обе передачи во время поездки с помощью кнопки на подлокотнике. Скорость можно легко контролировать с помощью многофункционального джойстика. В режиме CVT скорость начинается с 0 км/ч. Ускорение IDEAL связано с положением джойстика. Включите уникальный режим Hookup на подлокотнике, и Fendt IDEAL будет пропорционально реагировать на движения джойстика. Это облегчает работу с соединительными приспособлениями.

В режиме CVT скорость начинается с 0 км/ч. Ускорение IDEAL связано с положением джойстика. Включите уникальный режим Hookup на подлокотнике, и Fendt IDEAL будет пропорционально реагировать на движения джойстика. Это облегчает работу с соединительными приспособлениями.

Рабочее место с лучшим обзором

Кабина Fendt VisionCab была разработана, чтобы предложить вам идеальное рабочее место с лучшим обзором навесного оборудования. Это достигается благодаря площади окон 5,75 м² и панорамному обзору на 180°. Низкий уровень шума всего 73 дБ создает приятную рабочую атмосферу. Просторная кабина позволяет комфортно сидеть даже длинноногим водителям.

Все под контролем

В основе простого и интуитивно понятного управления Fendt IDEAL лежит подлокотник. Он оснащен удобным джойстиком и мембранной кнопкой/переключателем функций машины. Также имеется небольшой цифровой дисплей для основных настроек машины. Varioterminal 10,4″ также позволяет легко настраивать машину, касаясь или нажимая кнопку. Чтобы воспользоваться расширенными функциями машины IDEALharvest™, вставьте iPad в устойчивый и практичный держатель и запустите приложение.

Чтобы воспользоваться расширенными функциями машины IDEALharvest™, вставьте iPad в устойчивый и практичный держатель и запустите приложение.

У вас есть выбор

Fendt VarioGuide

Автоматическая система наведения Fendt VarioGuide предлагает вам выбор различных приемников от NovAtel® или Trimble®. Оба предлагают широкий спектр корректирующих сигналов с точностью до +/- 2 см. С приемником NovAtel корректирующие сигналы SBAS, TerraStar-L & C и RTK помогут вам не сбиться с пути. Выберите приемник Trimble® для использования SBAS, RangePoint™ RTX™, CenterPoint RTX™ и RTK. Если вы теряете сигнал RTK из-за рельефа местности, VarioGuide продолжает надежно работать до 20 минут благодаря решению Trimble®-xFill™ или NovAtel® RTK Assist.

NovAtel и Trimble

Для систем NovAtel и Trimble доступны различные корректирующие сигналы, которые позволяют продолжать работу в течение некоторого времени даже при потере сигнала.

Технические характеристики Fendt IDEAL

Макс. Мощность, кВт/л.с.

Мощность, кВт/л.с.

1,44 — 2,88

Поверхность верхнего сита (м²) )

2,71 — 2,98

Площадь нижнего решета (м²)

2,19 — 2,42

Объем зернового бункера (л)

12 500 — 17 100

900 04 Объем топливного бака (л)

1000 — 1500

Макс. Мощность (кВт/л.с.)

336/ 451

Роторы

Площадь подбарабанья (м²)

Площадь сепарации (м²)

Поверхность верхнего решета (м²)

Нижнее решето площадь (м²)

Объем зернового бункера (л)

12 500-17 100

Объем топливного бака (л)

1000-1250

Макс. Мощность (кВт/л.с.)

401/ 538

Роторы

Площадь подбарабанья (м²)

Площадь сепарации (м²)

Поверхность верхнего решета (м²)

Нижнее решето площадь (м²)

Объем зернового бункера (л)

12 500–17 100

Объем топливного бака (л)

1 000–1 500

Макс. Мощность (кВт/л.с.)

483/ 647

Роторы

Площадь подбарабанья (м²)

Площадь сепарации (м²)

Поверхность верхнего решета (м²)

Поверхность нижнего решета (м²)

Объем зернового бункера (л)

12 500-17 100

Объем топливного бака ( м)

1000-1500

Макс. Мощность (кВт/л.с.)

Мощность (кВт/л.с.)

581/ 790

Роторы

Площадь подбарабанья (м²)

Площадь сепарации (м²)

Поверхность верхнего решета (м²)

Нижнее решето площадь (м²)

Объем зернового бункера (м)

17 100

Объем топливного бака (л)

1 000–1 500

Путь к вашему новому Fendt IDEAL

Сервис

Вы хотите предварительно протестировать машину или заинтересованы в финансировании? Fendt предлагает вам широкий спектр услуг.

FinancingAGCO Parts

Информационный материал

Что можно и что нельзя делать при написании своей биографии Spotify — Spotify для артистов

Одно из замечательных преимуществ потоковой передачи заключается в том, что ваша музыка может быть донесена до множества разных людей самыми разными способами. Некоторые поклонники находят вас, следуя своему собственному носу в поисках новых открытий, но многие другие натыкаются на ваши песни, когда они появляются в плейлисте. Когда слушатели переходят к вашей биографии из приложения Spotify, есть большая вероятность, что один из ваших треков уже звучит через их динамики.

Когда слушатели переходят к вашей биографии из приложения Spotify, есть большая вероятность, что один из ваших треков уже звучит через их динамики.

«Если подумать о том, как многие наши слушатели взаимодействуют со Spotify, то чаще всего это происходит через список воспроизведения, — говорит Саманта Йе, старший менеджер по маркетингу продуктов в Spotify. «Они могут слушать RapCaviar, или, может быть, у них есть песня, которую им порекомендовали через Discover Weekly или Release Radar. Таким образом, мы знаем, что то, что всегда будет устанавливать связь с кем-то, — это песня. Но после того, как кто-то немного узнал о вашей музыке, куда они могут пойти дальше, чтобы узнать о вас больше? Это действительно цель профиля артиста».

Вывод: вы хотите, чтобы ваша биография привлекала максимум внимания. Мы уже освободили место для оптимизации предоставленного пространства, отказавшись от всего, кроме самых необходимых описателей звука. Следует отметить одну вещь: если вы не публикуете свою собственную биографию и находитесь на AllMusic/Rovi, ваша биография будет взята оттуда, но это ваша история, вы должны ее рассказать. Индивидуальный подход всегда предпочтительнее, как это сделала компания NZCA LINES в приведенном выше примере. Вот некоторые вещи, которые вы можете сделать, чтобы получить максимальную отдачу от этих 1500 символов.

Индивидуальный подход всегда предпочтительнее, как это сделала компания NZCA LINES в приведенном выше примере. Вот некоторые вещи, которые вы можете сделать, чтобы получить максимальную отдачу от этих 1500 символов.

Нужно: Пишите так, как вы думаете

Прежде чем что-либо написать, подумайте, как вы хотите донести до слушателей свою идентичность как артиста. Вы хотите, чтобы люди думали о вас как о серьезном и напряженном художнике? Хотели бы вы сообщить, что вы всегда готовы хорошо провести время, и что ваши песни идеально подходят для создания настроения на вечеринке? Может быть, вы хотите утверждать, что ваше искусство постоянно меняется, и вы слишком хамелеон, чтобы быть аккуратно распределенным по одной категории.

Здесь нет правильного ответа, но тон вашего языка должен отражать ваш тип художника. Если вы хотите, чтобы ваши слушатели знали, что вы так же интересны, как и ваша музыка, возможно, сделайте выбор слов непринужденным и неформальным. Если вы пытаетесь передать глубину, возможно, вы захотите создать некоторый авторитет своими словами. Bios может дать представление о художнике, стоящем за работой, что добавляет новые измерения к восприятию прослушивания. Есть возможность проявить творческий подход к своей истории, как и к своей музыке.

Если вы пытаетесь передать глубину, возможно, вы захотите создать некоторый авторитет своими словами. Bios может дать представление о художнике, стоящем за работой, что добавляет новые измерения к восприятию прослушивания. Есть возможность проявить творческий подход к своей истории, как и к своей музыке.

Нужно: Рассказать историю

Если поклонники проверяют вашу биографию, это потому, что им интересно узнать о вас. Поэтому привлеките их внимание историей. Вы можете стремиться к чему-то широкому по масштабу, что позволит увидеть все ваше музыкальное путешествие в перспективе; вы могли бы немного сузить фокус, чтобы поделиться чем-то, что затрагивает основные моменты вашего последнего или предстоящего проекта; или вы можете создать смесь обоих.

Некоторые элементы действительно могут помочь создать сцену:

- Откуда вы? Как вы оказались там, где вы сейчас? Куда ты направляешься?

- Был ли катализатор, который привел к музыке, которую вы сейчас делаете? Например, почему вы написали этот альбом или эту песню?

- Как появилось ваше нынешнее воплощение художника?

- Какие темы вы исследуете в своей музыке? Или какие темы вы исследуете в своем последнем релизе?

Прежде всего, подумайте о своей истории как о дополнении к своей работе. Как вы можете выразить свою индивидуальность как артиста и музыку, которую вы делаете, чтобы обогатить впечатления от прослушивания?

Как вы можете выразить свою индивидуальность как артиста и музыку, которую вы делаете, чтобы обогатить впечатления от прослушивания?

Не забывайте о своей аудитории

Всегда помните, кто будет читать. Это означает, что уровень знакомства слушателей с вашей музыкой может быть абсолютно нулевым. Дайте им самое необходимое — где вы базируетесь, как называется ваш последний релиз и, по крайней мере, несколько хороших подробностей о нем, что вы за артист, кто в группе, если вы группа, и кто вы работали или сотрудничали с — полезно.

Вещи, которые бесполезны для тех, кто просто просматривает вашу страницу, находятся внутри шуток или ссылок, настолько локальных, что глобальная аудитория их не поймет. Если вы решите, что что-то подобное важно, полезно дать краткое объяснение, но помните, что у вас всего 1500 символов; вероятно, разумно будет исключить все, что слишком усложняет вашу биографию.

Сделать: пригласить всю команду

Один из самых коммуникативных способов заполнить свою биографию Spotify — выделить свои музыкальные связи, такие как соавторы, продюсеры, влиятельные лица и коллеги по лейблу. Вы можете пометить любого исполнителя в своей биографии, что может помочь слушателям найти родственных исполнителей и понять корни и ветви вашей работы.

Вы можете пометить любого исполнителя в своей биографии, что может помочь слушателям найти родственных исполнителей и понять корни и ветви вашей работы.

«Это милый способ для людей, которые могут принадлежать к одному коллективу или выпускать музыку на одном лейбле, перекрикивать друг друга», — говорит Йе. «Многие из Odd Future ссылались друг на друга и биографии друг друга. Все эти люди обычно отмечают друг друга в своих биографиях, чтобы узнать многообещающих артистов или людей, которые вдохновляли их в прошлом, или музыку, которую они любят или действительно интересуются прямо сейчас».

Делайте: информируйте своих слушателей

Поскольку слушатели часто взаимодействуют со Spotify ежедневно, а ваши творческие проекты постоянно меняются — новые релизы, анонсы альбомов, предстоящие совместные проекты — вы можете использовать свою биографию, чтобы держать поклонников в курсе. знать о новых событиях в вашей карьере. Хотя было бы здорово сохранить часть вашей биографии как статичную, покрывая гайки и болты о вас как о художнике, Йех говорит, что может быть хорошей идеей выделить часть биографии для часто меняющейся информации новостного типа.

с.

с.