Содержание

Устройство конусной дробилки » Дробилки МСД

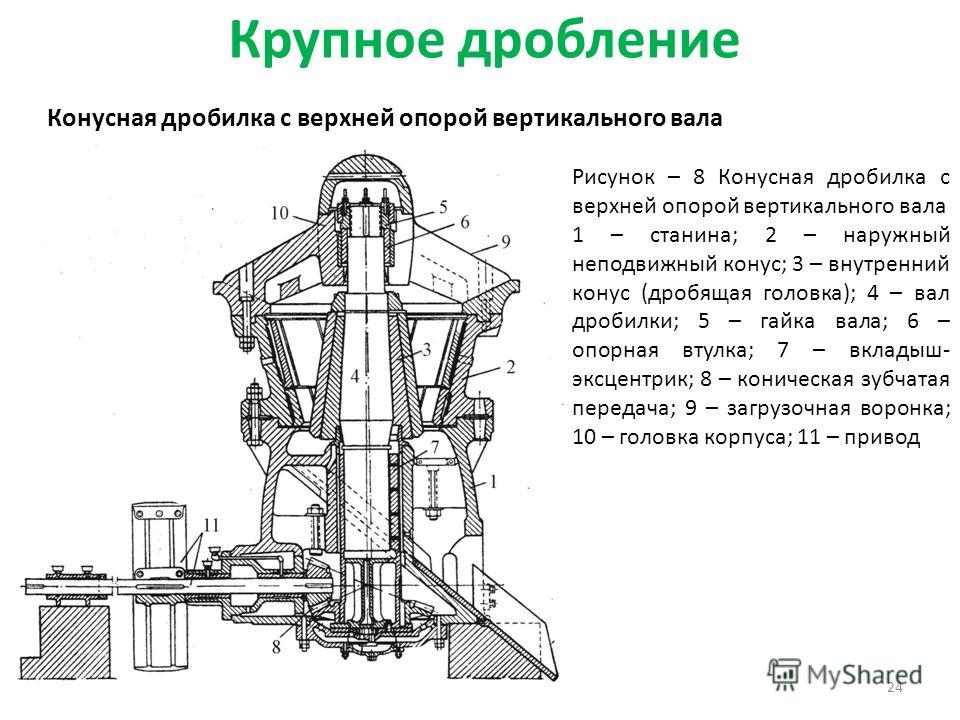

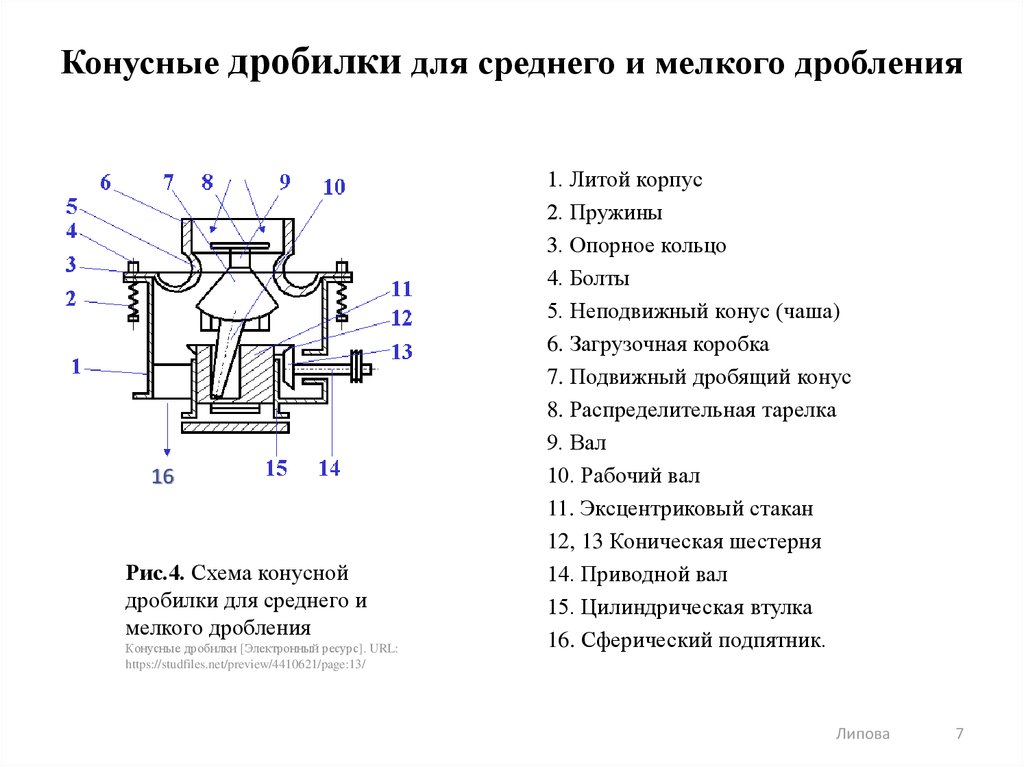

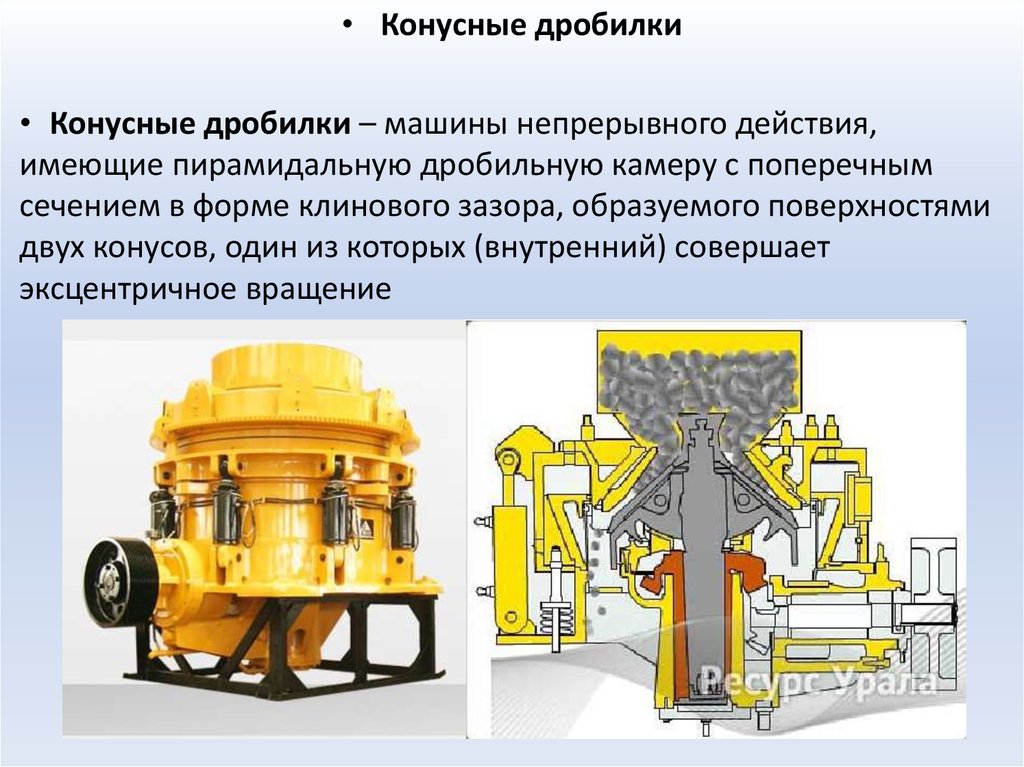

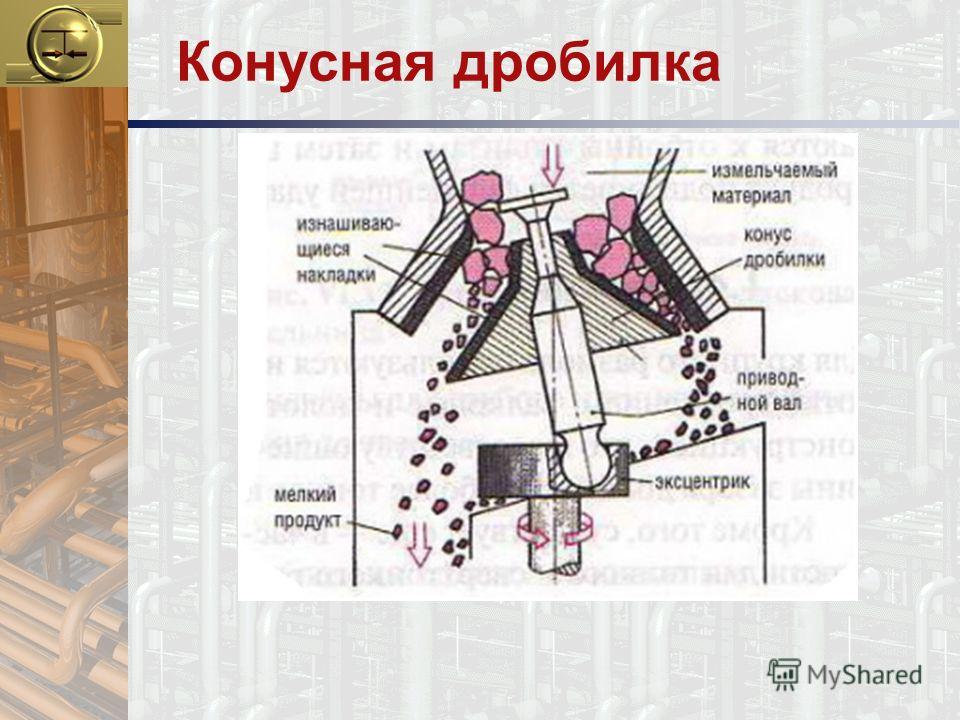

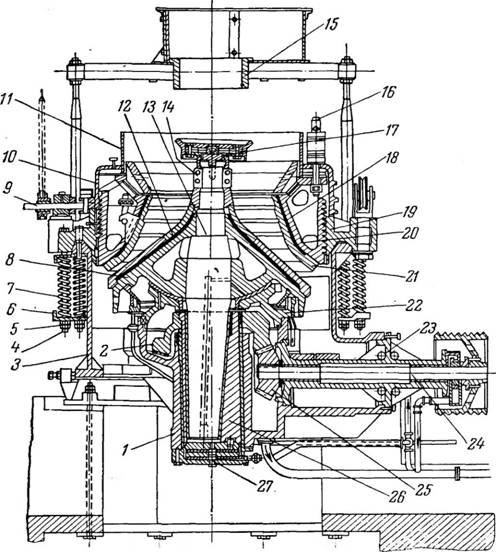

В конусных дробилках материал измельчают посредством раздавливания и изгиба при качении внутреннего конуса по материалу, защемленному между поверхностями внутреннего 2 И наружного конуса 1 (рис. 4.2, б). Вал с внутренним конусом двигается так, что его ось описывает коническую поверхность с вершиной в точке А. При этом диаметрально противоположные образующие внутреннего конуса с одной стороны приближаются к поверхности наружного конуса и дробят материал, а с противоположной – удаляются от него, обеспечивая разгрузку и опускание материала. За один оборот вала этот процесс происходит по всей окружности и непрерывно повторяется, что обеспечивает плавную работу и высокую производительность дробилки.

Рисунок 4.2 – Конусные дробилки

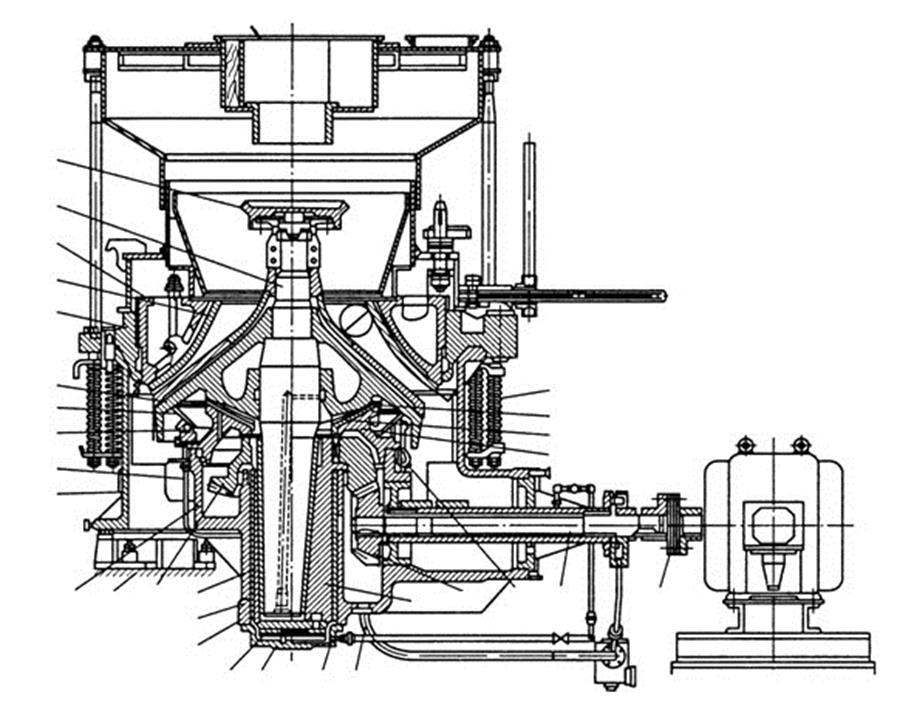

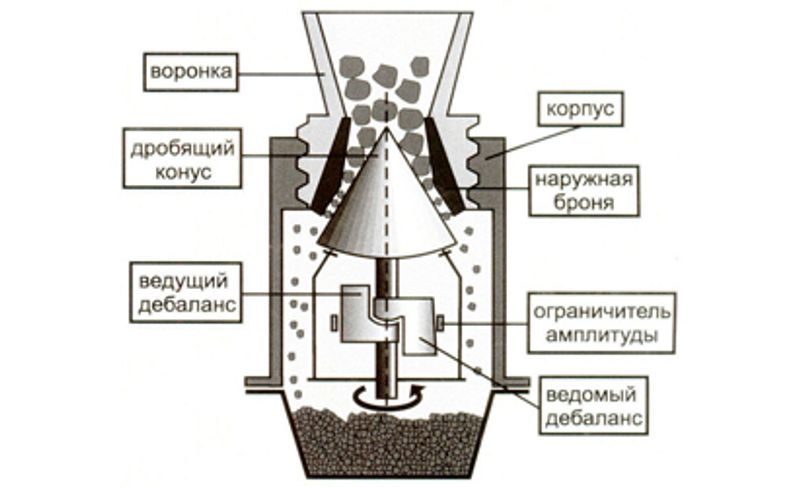

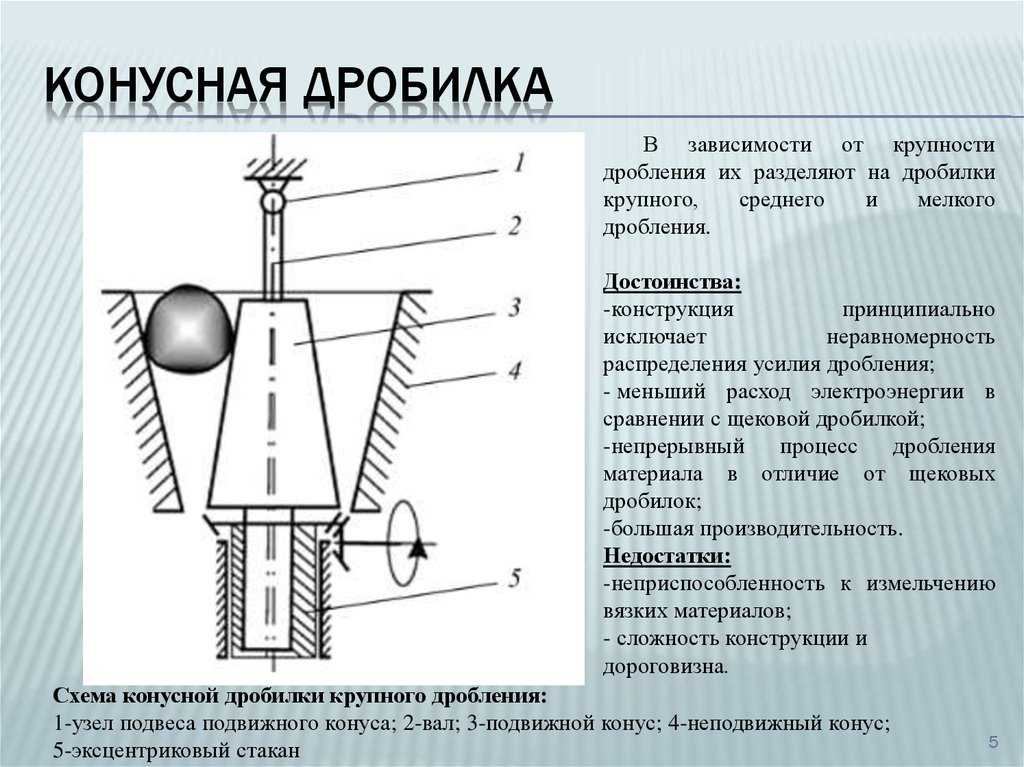

Конусные дробилки с подвесным валом (рис.4.2, а) имеют станину 1, наружный конус 2, Футерованный бронеплитами 3. Над конусом установлена поперечина 7, в центральной части которой на кольцевой подпятник опирается верхняя часть вала 6 с Внутренним дробящим конусом 5, футерованным бронеплитами 4. Вал приводится в движение эксцентриковым стаканом 11, Который вращается от привода через шкив 10, Приводной вал 9 И пару конических зубчатых колес 8. Конусные дробилки с грибовидной головкой (рис. 4.2, в) служат для вторичного среднего и мелкого дробления и обеспечивают получение более однородного по крупности материала. Такая дробилка имеет станину 1, наружный конус неподвижный 2 И внутренний подвижный 3.

Вал приводится в движение эксцентриковым стаканом 11, Который вращается от привода через шкив 10, Приводной вал 9 И пару конических зубчатых колес 8. Конусные дробилки с грибовидной головкой (рис. 4.2, в) служат для вторичного среднего и мелкого дробления и обеспечивают получение более однородного по крупности материала. Такая дробилка имеет станину 1, наружный конус неподвижный 2 И внутренний подвижный 3.

Степень измельчения и производительность конусных дробилок регулируют подъемом и опусканием конуса путем навинчивания разрезной гайки на резьбу верхнего конца вала у дробилок крупного дробления или поворотом регулировочного кольца относительно опорного у дробилок среднего и мелкого дробления. Имеются также конусные дробилки крупного дробления с гидравлическим регулированием размера щели.

Расчет конусных дробилок

Рисунок 4.3 – Схема для расчета:

А – скорости вращения подвижного конуса конусных дробилок крупного дробления; б – мощности приводного двигателя;

Расчет скорости вращения подвижного конуса. Оптимальная скорость вращения подвижного конуса определяются аналогично расчету скорости вращения приводного вала щековой дробилки, ибо разгрузка готового продукта в обоих случаях происходит под действием его собственного веса.

Оптимальная скорость вращения подвижного конуса определяются аналогично расчету скорости вращения приводного вала щековой дробилки, ибо разгрузка готового продукта в обоих случаях происходит под действием его собственного веса.

Объем материала, выпадающего за одно полное качание неподвижного конуса, равен объему кольца, поперечное сечение которого представляет трапецию ABDC (рис. 4.3).

Высота кольца выпадения (при ) равна

MACROBUTTON MTEditEquationSection2 Equation Chapter (Next) Section 1 SEQ MTEqn r h * MERGEFORMAT SEQ MTSec r 1 h * MERGEFORMAT SEQ MTChap h * MERGEFORMAT MACROBUTTON MTEditEquationSection2 Equation Chapter (Next) Section 1 SEQ MTEqn r h * MERGEFORMAT SEQ MTSec r 1 h * MERGEFORMAT SEQ MTChap h * MERGEFORMAT MACROBUTTON MTEditEquationSection2 Equation Section (Next) SEQ MTEqn r h * MERGEFORMAT SEQ MTSec h * MERGEFORMAT MACROBUTTON MTEditEquationSection2 Equation Section (Next) SEQ MTEqn r h * MERGEFORMAT SEQ MTSec h * MERGEFORMAT MACROBUTTON MTEditEquationSection2 Equation Section (Next) SEQ MTEqn r h * MERGEFORMAT SEQ MTSec h * MERGEFORMAT MACROBUTTON MTPlaceRef * MERGEFORMAT SEQ MTEqn h * MERGEFORMAT (4. 1)

1)

Где – величина отхода подвижного конуса от неподвижного за одно качание, М;

– эксцентриситет качаний подвижного конуса, М;

– соответственно углы образующих неподвижного и подвижного конусов с вертикалью, Град.

Время отхода подвижного конуса от неподвижного принимаются равными половине полного качания подвижного конуса и при угловой скорости последнего рад/с будет равно

MACROBUTTON MTPlaceRef * MERGEFORMAT SEQ MTEqn h * MERGEFORMAT (4.2)

Это время должно быть равно времени выпадения кусков с высоты , определяемого по закону свободного падения, т. е.

MACROBUTTON MTPlaceRef * MERGEFORMAT SEQ MTEqn h * MERGEFORMAT (4.3)

Где – ускорение силы тяжести, М/с2;

Приравнивая и находим найвыгоднейшую угловую скорость подвижного конуса (приводной конической шестерни):

MACROBUTTON MTPlaceRef * MERGEFORMAT SEQ MTEqn h * MERGEFORMAT (4.4)

Расчет производительности. Производительность конусной дробилки для крупного дробления (с крутыми конусами) определяется объемом щебня , выходящего из машины за одну обкатку внутреннего конуса, и числом обкаток за рассчитываемое время, т. е.

е.

MACROBUTTON MTPlaceRef * MERGEFORMAT SEQ MTEqn h * MERGEFORMAT (4.5)

Объем щебня, выпадающего из дробилки за время одной обкатки конуса, будет равен объему кольца сечением ABCD (см. рис. 4.3), т. е.

MACROBUTTON MTPlaceRef * MERGEFORMAT SEQ MTEqn h * MERGEFORMAT (4.6)

Где – средний диаметр кольца щебня, М.

Зная, что , а , получим

MACROBUTTON MTPlaceRef * MERGEFORMAT SEQ MTEqn h * MERGEFORMAT (4.7)

Где – число обкаток внутреннего конуса, С;

– коэффициент разрыхления (0,45…0,6) готового продукта;

– размер разгрузочной щели дробилки при сближенных конусах, М;

– эксцентриситет качаний конуса, М.

Определение мощности приводного двигателя. Мощность двигателя дробилки определяется, как и для щековых дробилок, на основании гипотезы Кирпичева-Кика, согласно которой работа дробления . Объем материала, подвергаемый дроблению за один оборот конуса, определяется из выражения (рис. 4.3, б)

4.3, б)

MACROBUTTON MTPlaceRef * MERGEFORMAT SEQ MTEqn h * MERGEFORMAT (4.8)

Где – диаметр наибольших кусков, поступающих в дробилку, М;

– диаметр наибольших кусков готового продукта, М;

, – средние диаметры, соответственно, загрузочного и разгрузочного кольцевых отверстий, М.

Принимая (где – диаметр наружного конуса), получим

MACROBUTTON MTPlaceRef * MERGEFORMAT SEQ MTEqn h * MERGEFORMAT (4.9)

Где – предел прочности дробимого материала, Н/м2;

– модуль упругости дробимого материала, Н/м2;

Отсюда мощность двигателя

MACROBUTTON MTPlaceRef * MERGEFORMAT SEQ MTEqn h * MERGEFORMAT (4.10)

MACROBUTTON MTEditEquationSection2 Equation Chapter 1 Section 5 SEQ MTEqn r h * MERGEFORMAT SEQ MTSec r 5 h * MERGEFORMAT SEQ MTChap r 1 h * MERGEFORMAT

Опубликовано в рубрике Машины для производства строительных материалов — 0 комментариев

Конусная дробилка — «Союзгормаш-Инжиниринг» — дробильное оборудование

ГлавнаяОборудованиеКонусная дробилка

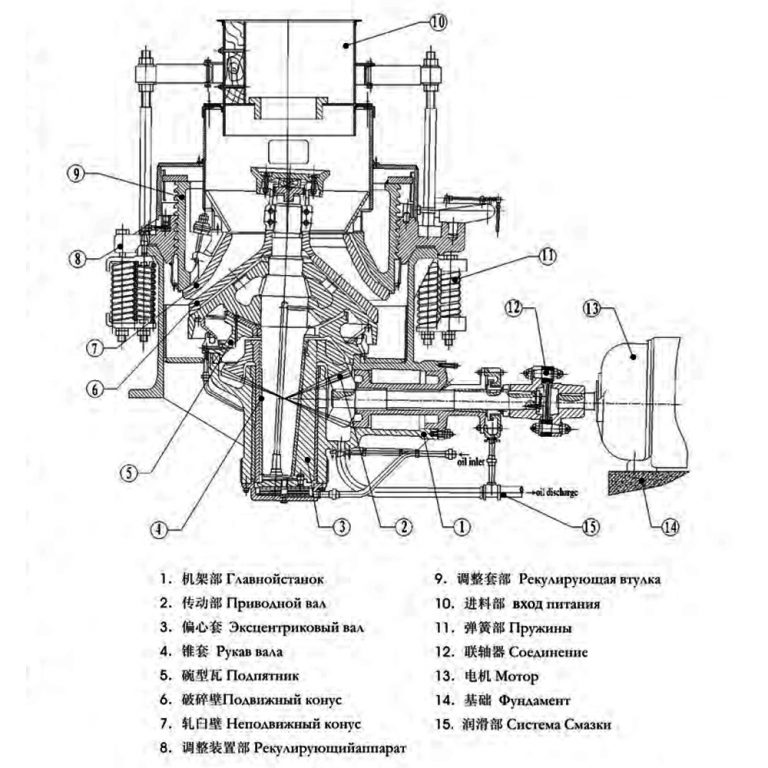

Конусные дробилки по своему типоразмерному ряду делятся на дробилки крупного, среднего и мелкого дробления (ККД, КСД и КМД). Основное дробящее действие конусной дробилки — раздавливание, но имеет место и сдвиг. Дробление материала происходит непрерывно, что позволяет делать конусные дробилки без тяжёлых маховиков, а также, по сравнению с щековыми дробилками увеличить время нахождения материала в камере дробления, и как следствие, степень сокращения.

Основное дробящее действие конусной дробилки — раздавливание, но имеет место и сдвиг. Дробление материала происходит непрерывно, что позволяет делать конусные дробилки без тяжёлых маховиков, а также, по сравнению с щековыми дробилками увеличить время нахождения материала в камере дробления, и как следствие, степень сокращения.

Конусная дробилка — устройство

Конусные дробилки конструктивно самые сложные дробилки, разработанные для эффективного дробления прочных пород.

Конусная дробилка конструктивно представляет собой емкость — чашу, в которой установлен вал с конусом. Дробление происходит в момент соприкосновения стенок чаши и конуса, на материал действуют силы сдвига, сжатия и удара.

По мере перемещения конуса от стенки материал под тяжестью собственного веса падает вниз чащи и удаляется из полости дробилки.

На последних стадиях работы дробилки с дроблением материала в слое позволяют получать щебень с улучшенной формы с лещадностью до 15%. Лещадность в мелких классах при таком дроблении будет больше, чем в крупных.

Лещадность в мелких классах при таком дроблении будет больше, чем в крупных.

Конусные дробилки преимущества

- универсальность;

- высокая степень дробления;

- низкий уровень шума

Чешские конусные дробилки

Основные технические параметры чешских конусных дробилок HCC и HCU

| Модель конусной дробилки | Размер дробящего конуса, мм | Размер куска исходного материала, наибольший, мм | Ширина разгрузочной щели, мм | Максимальная крупность готового, мм | Производительность, т/ч | Мощность двигателя основного привода, кВт | Масса, т |

|---|---|---|---|---|---|---|---|

| HCU 7/35 | 750 | 35 | 4-20 | 8-35 | 30-110 | 55-90 | 4 |

| HCU 7/65 | 65 | 5-25 | 10-50 | 40-115 | 4,4 | ||

| HCU 7/100 | 100 | 9-25 | 18-50 | 60-140 | 5 | ||

| HCU 7/160 | 160 | 20-35 | 40-70 | 100-170 | 7,55 | ||

| HCC 9/65 | 950 | 65 | 8-30 | 16-60 | 55-160 | 110-132 | 14 |

| HCC 9/80 | 80 | 10-30 | 20-60 | 70-170 | |||

| HCC 9/125 | 125 | 15-35 | 30-70 | 75-210 | |||

| HCC 9/220 | 220 | 25-50 | 50-100 | 140-300 | 14,9 | ||

| HCU 10/65 | 1050 | 65 | 8-30 | 16-60 | 90-210 | 110-160 | 13,8 |

| HCU 10/90 | 90 | 10-30 | 20-60 | 120-210 | 13,8 | ||

| HCU 10/150 | 150 | 15-35 | 30-70 | 140-230 | 14,3 | ||

| HCU 10/220 | 220 | 25-50 | 50-100 | 180-390 | 14,3 | ||

| HCC 12/65 | 1250 | 65 | 9-25 | 18-50 | 110-225 | 132-200 | 22 |

| HCC 12/95 | 95 | 11-35 | 22-70 | 160-340 | |||

| HCC 12/155 | 155 | 16-45 | 32-90 | 190-375 | |||

| HCC 12/340 | 340 | 30-63 | 60-125 | 275-510 | 25,2 | ||

| HCC 16/85 | 1650 | 85 | 10-30 | 25-75 | 150-390 | 230-315 | 40,55 |

| HCC 16/140 | 140 | 15-35 | 35-85 | 165-420 | |||

| HCC 16/200 | 200 | 22-45 | 55-110 | 220-500 | |||

| HCC 16/440 | 440 | 35-65 | 85-160 | 325-620 | 41,55 |

* Макс. размер куска на входе составляет 80 — 100 % приемного отверстия по квадратной сетке.

размер куска на входе составляет 80 — 100 % приемного отверстия по квадратной сетке.

Указанные величины производительности и минимального зазора носят информативный характер и зависят от свойств и состава измельчаемого материала и порядка подачи.

Российские конусные дробилки

Технические характеристики конусных дробилок российских производителей.

Типоразмеры КСД, ККД и КМД

| Модель конусной дробилки | Типоразмер | Размер куска исходного материала, наибольший, мм | Ширина разгрузочной щели, мм | Максимальная крупность готового, мм | Производительность, м3/ч | Мощность двигателя основного привода, кВт | Масса, т |

|---|---|---|---|---|---|---|---|

| ДРО-592 | КСД-600 | 90 | 12-35 | 30-85 | 19-40 | 30 | 3,0 |

| СМД-120А | КСД-900 | 105 | 15-40 | 35-100 | 46-88 | 55 | 11,6 |

| ДРО-560* | КМД-900 | 40-80 | 8-15 | 20-35 | 30-45 | 75 | 11,7 |

| ДРО-560Т* | КМД-900Т | 20-40 | 8-15 | 20-35 | 35-50 | 75 | 11,7 |

| ДРО-560Гр | КСД-900 | 105 | 15-40 | 35-100 | 46-88 | 55 | 11,7 |

| ДРО-658** | КСД-1200Т | 100 | 10-25 | 25-60 | 63-130 | 110 | 26 |

* Дробилка может быть укомплектована системой автоматизированного управления (САУ) и гидравлической опорой неподвижного конуса дробилки ДРО-560 (Т; Гр)

** В автоматику конусной дробилки включена возможность дистанционной регулировки разгрузочной щели, что позволяет пропустить не дробимые предметы без остановки дробилки

Конусные дробилки | Moore Watson Ltd

Конусные дробилки

КОНУСНЫЕ ДРОБИЛКИ СЕРИИ CC И CC-S

Краткое введение

Конусные дробилки MP CC и CC-S применяют технологию дробления с выбором материала (MSCT). Дробильная камера рассчитана на постоянную подачу подходящего материала для всестороннего дробления и саморазрушения, что помогает уменьшить чрезмерный износ футеровки.

Дробильная камера рассчитана на постоянную подачу подходящего материала для всестороннего дробления и саморазрушения, что помогает уменьшить чрезмерный износ футеровки.

Конусная дробилка MP имеет усовершенствованную конструкцию, более компактную, с более высокой способностью дробления и эффективностью, чтобы обеспечить лучшее измельчение. Операторы могут выбирать режим автоматического управления, различные камеры и другие функции, настраивая параметры закрытой стороны (CSS). Все модели просты в эксплуатации и обслуживании, отличаются высокой производительностью и эффективностью.

Конусные дробилки MP широко используются для дробления. Конусные дробилки могут легко удовлетворить различные производственные потребности, выбрав камеры дробления и различные эксцентриситеты. Конусная дробилка MP — отличный выбор в качестве вторичного или третичного дробильного оборудования, а компактная конструкция облегчает ее техническое обслуживание, а также идеально подходит для мобильных дробильных установок.

Система гидравлической регулировки обеспечивает безопасность и регулировку настроек выпускного отверстия. Гидравлическая система регулировки обеспечивает автоматическую защиту от перегрузки, позволяя проходить небьющимся материалам и автоматически возвращая главный вал в правильное положение. Гидравлическая система управления может контролировать дробящую нагрузку внутри дробилки, автоматически записывая производственные данные и производительность, предлагая кривую работы и улучшая возможности записи информации. Определение износа футеровки путем калибровки и напоминания пользователям о необходимости замены футеровки, чтобы не повредить машину.

Особенности конусной дробилки серии CC и CC-S

Более высокая производительность при более высокой эффективности дробления.

- Камера постоянного дробления

CLP остается максимальным размером загрузки при более высокой производительности.

Прогрессивное дробление позволяет получить продукт лучшего размера в соответствии с требованиями.

Несколько вариантов камер для каждой модели.

Автоматическое управление и оптимизированные настройки дробилки за счет контроля и записи нагрузки внутри.

Автоматическая защита от перегрузки, обеспечиваемая системой гидравлической регулировки путем сброса положения главного вала.

Простота эксплуатации и обслуживания. Доступ к осмотру и техническому обслуживанию возможен с верхней дробилки.

Более высокая производительность с более компактным двигателем, лучшая экономия энергии.

Внутренняя работа конусной дробилки

Спецификация

Размеры приведены только в качестве руководства для предварительного планирования установки и не должны быть

используется для строительства фундаментов и т. д.

Приблизительный вес — Единица измерения: кг

# 16500 кг = верхняя оболочка в сборе + крестовина в сборе.

9700 кг = только верхний кожух в сборе.

## Относится к дробилкам с камерой мелкого дробления. С камерой грубого дробления этот вес уменьшается примерно на 380 кг для модели CC200, на 600 кг для модели CC300, на 600 кг для модели CC400, на 600 кг для модели CC500 и на 3800 кг для модели CC600.

Модели конусных дробилок серии CC – Технические характеристики

Модели конусных дробилок серии CC – Настройки и номинальная производительность

Нажмите здесь, чтобы просмотреть таблицу в формате PDF

Дробилки серии CC-S

Доступны три стандартные камеры дробления.

MC = средний ряд

C = ряд

EC = дополнительный ряд

Дробилки CC

Доступны несколько стандартных камер дробления.

EEF = Extra Extra Fine EF = Extra Fine

EFX = Extra Fine Extra F = Fine MF = Medium Fine

M = Средний MC = Средний ряд

C = Средний ряд CX = Дополнительный ряд EC = Дополнительный ряд

Производительность (тонн в час), приведенная выше спецификация является расчетной производительностью дробилки.

Данные в таблице относятся к производительности подачи в дробилку сухого материала с удельным весом 1600 кг/м3 в режиме открытого цикла, также предполагается, что максимальный размер загружаемого материала ниже максимального размера загрузки дробилки и не не содержит более тонкого материала меньше, чем CSS.

Поскольку выбранный эксцентриситет, коэффициент дробления, индекс работы дробления материала (Wi), гранулометрический состав сырья, циркуляционная нагрузка и влажность в сырье будут влиять на производительность дробилки, поэтому, пожалуйста, свяжитесь с нами для получения дополнительной информации.

КОНУСНАЯ ДРОБИЛКА СЕРИИ MHP

Модели конусных дробилок серии MHP – Технические характеристики

Краткое введение

Конусные дробилки серии MHP представляют собой компактные агрегаты, используемые в самых разных областях. Хорошо подходит благодаря своему уникальному сочетанию скорости, хода и конструкции полости, обеспечивающей максимальную производительность с превосходными характеристиками, последовательной градацией и качеством продукции для материалов средней и твердой твердости для вторичных, третичных и четвертичных установок. Серия MHP имеет вращающуюся чашу с резьбой, которая поддерживает постоянную, точную и легко регулируемую настройку с помощью гидравлического двигателя, а с использованием системы освобождения от бродяг, включающей цилиндры двойного действия, одинаково расположенные вокруг дробилки, это обеспечивает быстрое освобождение и повторную установку системы в случай попадания посторонних предметов в камеру дробления. Эта система с большим ходом также полезна для облегчения очистки заглохших дробилок, сокращая время простоя.

Серия MHP имеет вращающуюся чашу с резьбой, которая поддерживает постоянную, точную и легко регулируемую настройку с помощью гидравлического двигателя, а с использованием системы освобождения от бродяг, включающей цилиндры двойного действия, одинаково расположенные вокруг дробилки, это обеспечивает быстрое освобождение и повторную установку системы в случай попадания посторонних предметов в камеру дробления. Эта система с большим ходом также полезна для облегчения очистки заглохших дробилок, сокращая время простоя.

Конусная дробилка MHP Характеристики

Высокоэффективные бесконтактные лабиринтные уплотнения не изнашиваются и повышают надежность работы в условиях отсутствия пыли. Благодаря компактной конструкции меньшее количество движущихся компонентов соприкасается с камнями и пылью. Все компоненты дробилки имеют защиту от износа, в том числе вкладыши седла главной рамы и втулки штифтов, сменный шаровой наконечник, прокладку основания главной рамы, защитную пластину втулки привода, защитную пластину противовеса, вкладыш основной рамы и загрузочный бункер, что сводит к минимуму затраты на техническое обслуживание.

Конусная дробилка серии MHP оснащена двусторонней системой гидравлических цилиндров, которая способствует прохождению ненужного металла через дробильную камеру, в то время как многие другие дробилки могут останавливаться и останавливаться. Гидравлическое движение имеет большой ход для очистки камеры дробления независимо от вкладышей, что позволяет операторам быстро очищать камеру, сокращая время простоя и упрощая эксплуатацию дробилки.

Гидравлический двигатель регулировки настроек можно использовать под нагрузкой для оптимизации производительности дробилки и помогает сбалансировать контур дробления, повышая эффективность. Добавление системы преобразователя гидравлического двигателя для контроля и преобразования давления в электрические выходы может быть установлено на предприятии с распределенной системой управления для автоматического отслеживания и управления дробилкой

Более простое техническое обслуживание

Серия MHP оснащена бронзовыми втулками, смазываемыми под давлением масла, что обеспечивает устойчивость к экстремальным нагрузкам и ударам. Бронзовые втулки более доступны по цене и могут быть легко заменены на месте с помощью обычных инструментов. Все части конусной дробилки серии MHP можно разбирать и обслуживать сверху или сбоку. Оболочка и подбарабанье также легко разбираются и заменяются.

Бронзовые втулки более доступны по цене и могут быть легко заменены на месте с помощью обычных инструментов. Все части конусной дробилки серии MHP можно разбирать и обслуживать сверху или сбоку. Оболочка и подбарабанье также легко разбираются и заменяются.

Подбарабанья и футеровки в сборе

Различное применение

Камера серии MHP может быть легко заменена со стандартной сверхгрубой на сверхтонкую с короткой головкой путем замены только вогнутого вкладыша, кожуха, переходного кольца и клинового стопорного болта.

Упрощенная регулировка

Гидравлический двигатель регулировки настроек можно использовать под нагрузкой для оптимизации производительности дробилки и помогает сбалансировать контур дробления, повышая эффективность. Добавление системы преобразователя гидравлического двигателя для контроля и преобразования давления в электрические выходы может быть установлено в распределенной системе управления для автоматического отслеживания и управления дробилкой.

Освобождение бродяги и гидравлические настройки

Простота в эксплуатации

Серия MHP оснащена кованым высокопрочным главным валом и эксцентриком из литой стали, приводимым в движение коническими шестернями из литой стали, закаленной карбонизированной конической шестерней. Небольшая коническая шестерня установлена на промежуточном валу из кованой высокопрочной стали и приводится в движение чугунным клиновидным приводным шкивом.

Промежуточный вал в сборе

Технические характеристики

Размеры

Вес (дробилка в сборе и узлы)

Производительность дробилки (т/ч)

* Отображает производительность дробилки на основе «мгновенного» образца продукта

Коэффициенты производительности дробилки

Таблицы производительности конусной дробилки разработаны для использования в качестве прикладного инструмента для надлежащего использования возможностей дробилки MHP. Приведенные значения производительности относятся к материалу весом 100 фунтов на кубический фут или 1600 кг на кубический метр. Дробилка является одним из компонентов схемы. Таким образом, его производительность частично зависит от правильного выбора и работы питателей, конвейеров, грохотов, опорной конструкции, электродвигателей, компонентов привода и уравнительных бункеров. При использовании внимание к следующим факторам повысит мощность и производительность дробилки.

Дробилка является одним из компонентов схемы. Таким образом, его производительность частично зависит от правильного выбора и работы питателей, конвейеров, грохотов, опорной конструкции, электродвигателей, компонентов привода и уравнительных бункеров. При использовании внимание к следующим факторам повысит мощность и производительность дробилки.

Правильный выбор дробильной камеры для измельчаемого материала.

Сортировка корма с правильным распределением размера частиц.

Регулируемая скорость подачи.

Правильное распределение корма на 360° вокруг камеры дробления.

Размер разгрузочного конвейера рассчитан на максимальную производительность дробления.

Скальпирующие и замкнутые грохоты подходящего размера.

Управление автоматикой.

Соответствующая зона разгрузки дробилки.

Следующие факторы снижают мощность и производительность дробилки.

Липкий материал в питании дробилки.

Мелкие частицы в сырье для дробилки (меньше, чем настройка дробилки)

Чрезмерная влажность корма.

Расслоение корма в полости дробилки.

Неправильное распределение корма по окружности полости дробилки.

Отсутствие контроля подачи.

Неэффективное использование рекомендуемой подключенной мощности.

Недостаточная мощность конвейера.

Недостаточная производительность скальперов и закрытых грохотов.

Недостаточная площадь разгрузки дробилки.

Чрезвычайно твердый или прочный материал.

Работа дробилки при частоте вращения промежуточного вала ниже рекомендуемой при полной нагрузке.

Для индивидуальных условий, пожалуйста, свяжитесь с нами.

Кривые градации

Основные компоненты

Вид в разрезе

Выбор полости дробилки

Таблица градации продукта (% прохождения через квадратные ячейки в зависимости от настройки)

История конусной дробилки

, представленная конусной дробилкой братья в 1920-х годов, когда он впервые появился, он не имел большого значения, но сегодня он является ценной и неотъемлемой частью большинства компаний по дроблению горных пород.

Конусная дробилка, рассматриваемая большинством в отрасли в качестве вторичной или третичной машины по сравнению с щековой дробилкой или гирационной дробилкой, способна дробить все типы минеральных горных пород и камней средней твердости. Конусная дробилка обладает многими преимуществами по сравнению с другими дробилками, такими как низкое энергопотребление, надежная и эффективная работа и высокая степень измельчения.

Несмотря на то, что он присутствует во многих других отраслях промышленности, он чаще всего используется в строительстве и горнодобывающей промышленности и оказал большое влияние на историю конусных дробилок. С быстрым развитием строительной и горнодобывающей промышленности конусная дробилка постоянно модифицируется, чтобы стать идеальным инструментом для дробления. Однако он не всегда был обычным дробящим инструментом.

Знакомство с конусной дробилкой Symons

Конусная дробилка была разработана в Соединенных Штатах братьями Милуоки Саймонс, которые считаются разработчиками и изобретателями пружинной конусной дробилки. Гениальность Symons заключается в ее долговечности и простоте — в этих сверхмощных машинах всего девять движущихся частей.

Гениальность Symons заключается в ее долговечности и простоте — в этих сверхмощных машинах всего девять движущихся частей.

К концу 19 века в США стали чаще использовать конусную дробилку. После многих лет постоянных разработок и исследований пружинная конусная дробилка стала одной из самых эффективных дробильных машин.

Первая гидравлическая конусная дробилка была разработана в 1948 году. Эта конусная дробилка может пропускать недробимые материалы, которые каким-то образом попали в камеру дробления, открывая полость дробления гидравлически вместо использования пружин. В последующие годы конусная дробилка была значительно улучшена во всех отношениях; КПД, характеристики, технологии, энергопотребление, затраты на техническое обслуживание и т. д.

Постоянно развивающаяся история конусной дробилки

Сегодня существует множество типов конусных дробилок, каждый из которых наиболее подходит для определенного диапазона применений и материалов. Значение конусной дробилки значительно возросло из-за ее эффективности и более низких эксплуатационных расходов.

Простота сборки и разборки стала приятным улучшением, наряду с улучшенным производством, градацией и большей универсальностью.

Конструкция Symons такова, что это либо стандартная, либо короткая головка в сборе. Стандартная сборка была ориентирована на вторичное положение для уменьшения, а короткая головка — на третичное или четвертичное положение для создания фактического продукта и улучшения формы. Однако конструкция Symons затрудняет переход с короткой головки на стандартную и наоборот.

Однако от Саймонов возникла следующая конструкция, Омникон, которая превратилась в машину, в которой одну и ту же раму можно было использовать в обоих направлениях – со стандартной или короткой головкой – без особых физических изменений машины.

Затем появилась конусная дробилка HP, которая еще больше улучшила эту гибкость, сделав такие изменения применения с короткой головки на стандартную с простой заменой марганцевых футеровок. HP также обеспечивал больший ход, ход, скорость и пропускную способность, а также имел более высокую точку опоры на головках.