Содержание

Поршень

Поршень служит для превращения энергии расширяющихся при сгорании газов во вращение коленчатого вала

Двигатель

Поршень — деталь поршневой группы двигателя, находящаяся внутри цилиндра. При помощи шатуна поршень соединен с коленчатым валом. Конструкция спроектирована таким образом, что поршень во время работы двигателя постоянно совершает возвратно-поступательное движение, преобразуя энергию расширяющихся при сгорании газов во вращение коленчатого вала.

Устройство поршня

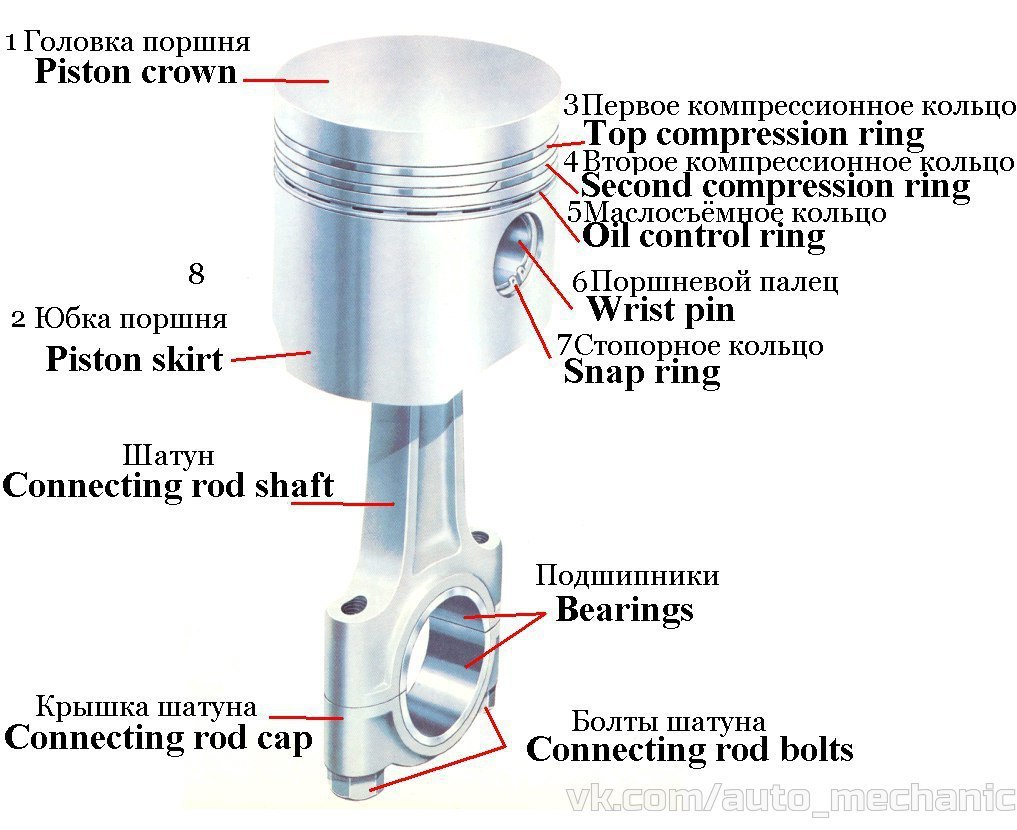

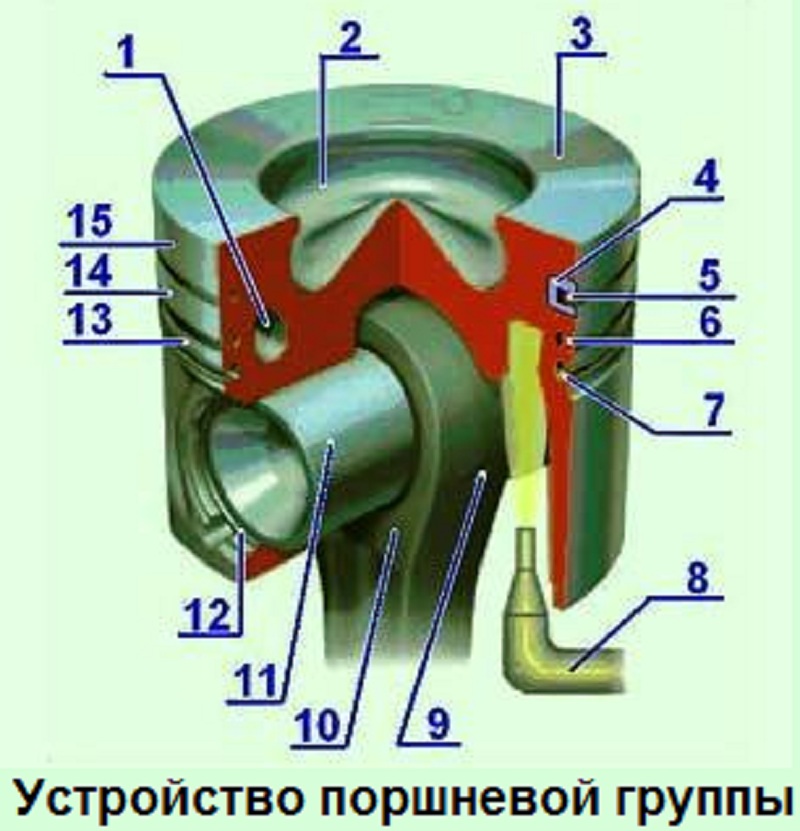

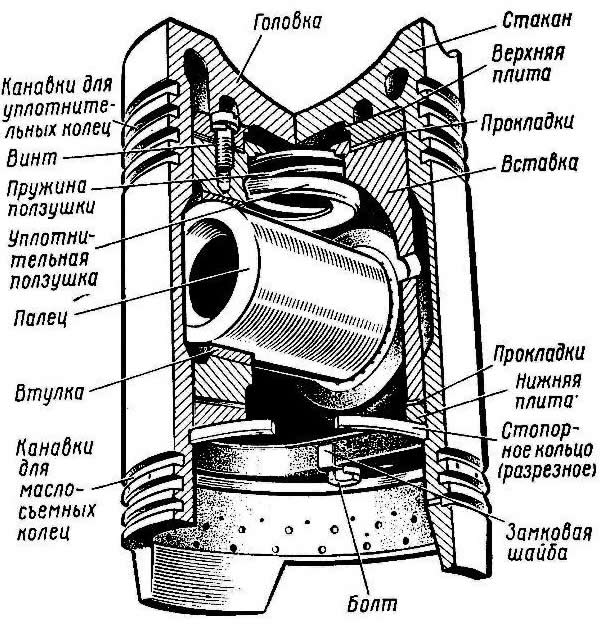

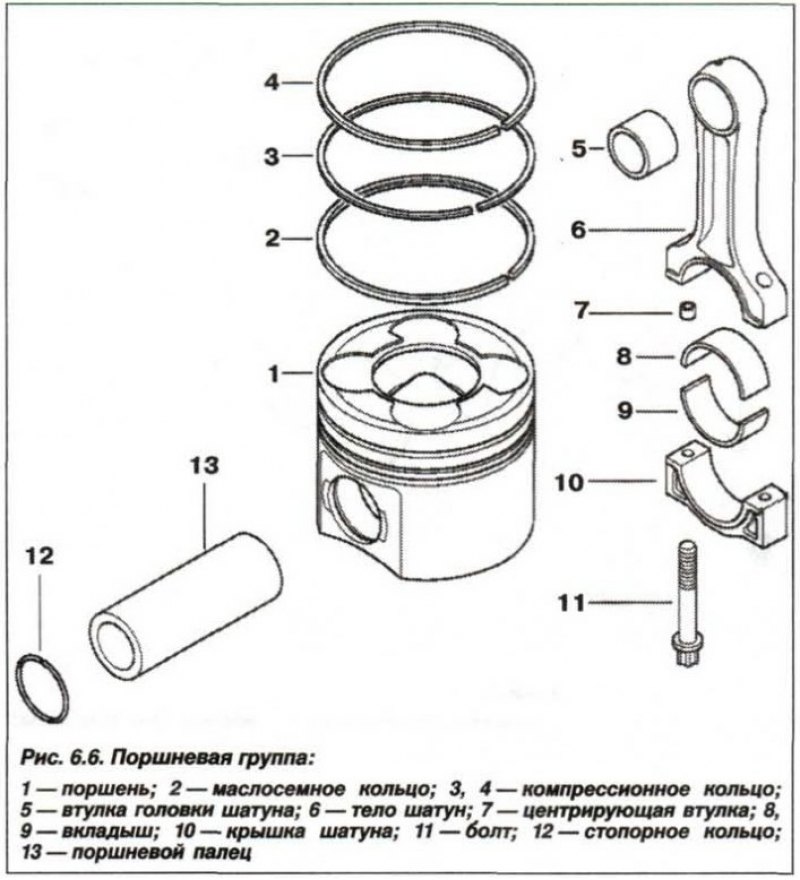

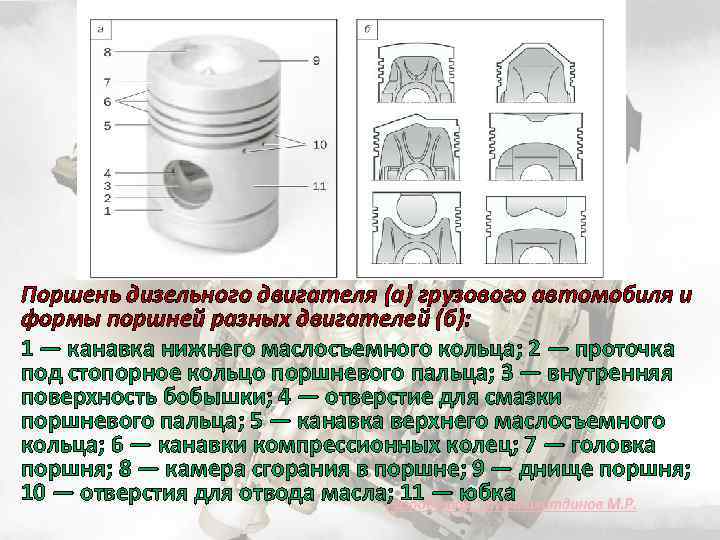

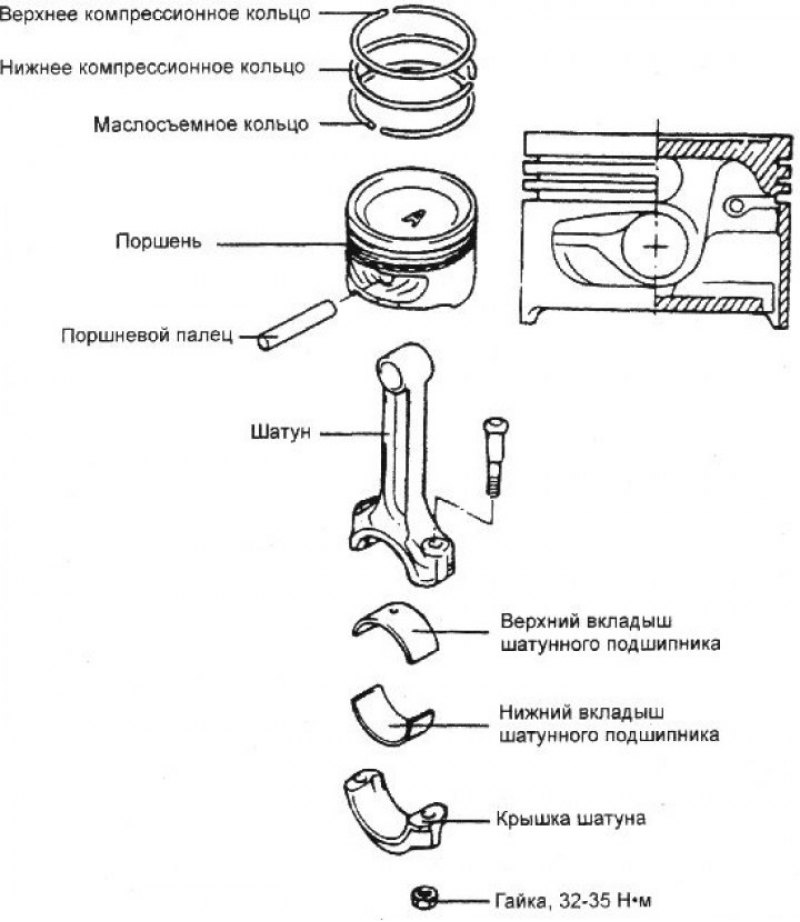

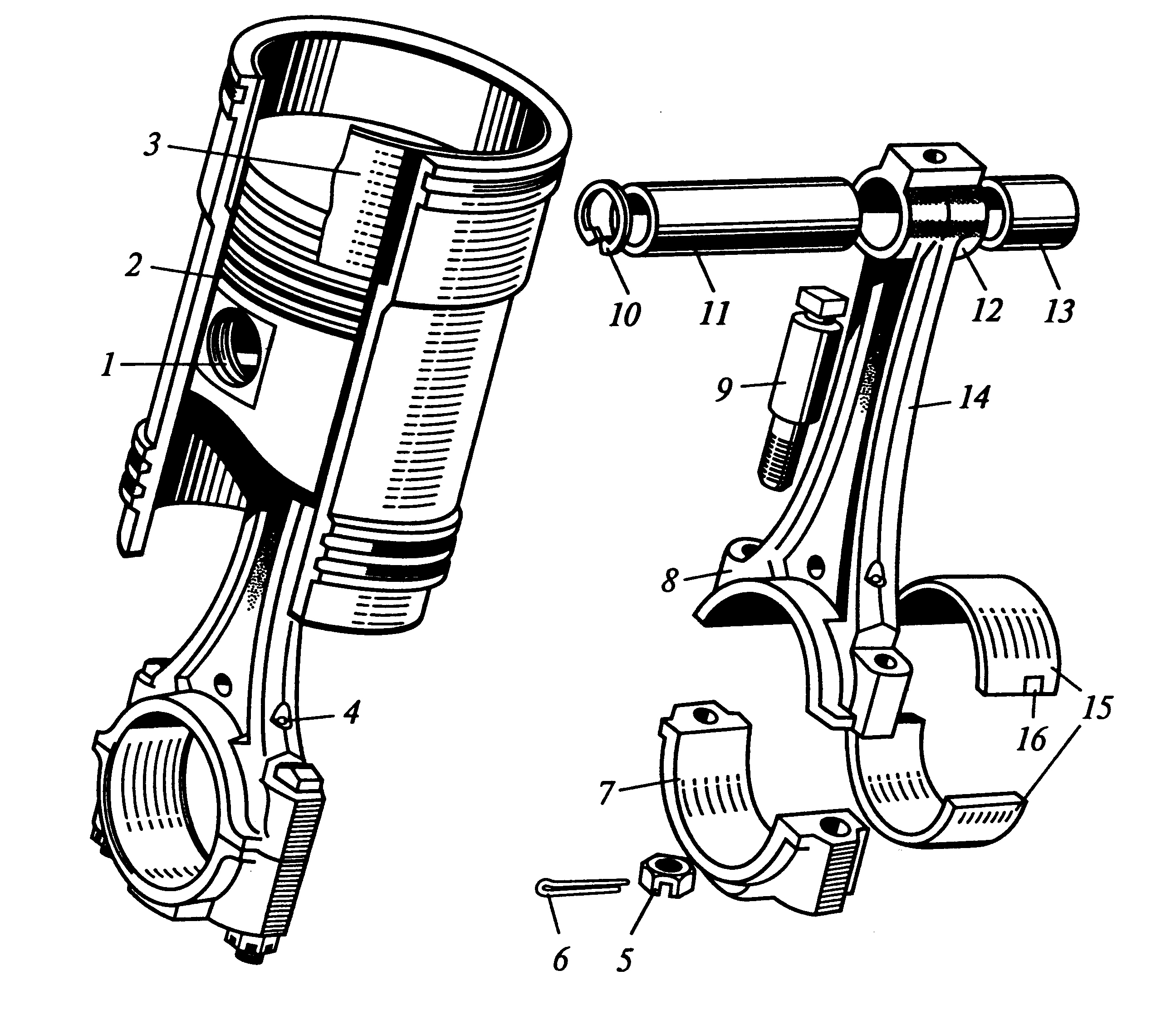

Поршень состоит из трех частей, хотя и выполняется из единой заготовки: днища, уплотняющей части и юбки. К коленчатому валу поршень присоединяется при помощи шатуна. Поршень надевается на шатун и закрепляется поршневым пальцем, продетым сквозь деталь. Форма днища поршня двигателя внутреннего сгорания никогда не бывает плоской. В зависимости от конструкции днище может иметь сложную конфигурацию. Сверху над днищем могут быть расположены свечи, форсунки и клапаны.

Расстояние от днища поршня до первого компрессионного кольца называется огневым поясом поршня

Чаще всего в днище поршня можно видеть углубления, предназначенные для того, чтобы двигающиеся над ними клапана не соприкасались с поверхностью поршня. Углубления, как правило, имеют большую глубину с одного края, так как расположенные над ними клапаны установлены под углом. В целом, как правило, общую форму днища делают вогнутой. Это обусловлено тем, что поршень, поднимаясь вверх, является одновременно дном камеры сгорания, а для оптимального распространения пламени вогнутое днище подходит как нельзя лучше. У этой формы есть и свои недостатки — в нижней части впадины быстрее отлагается нагар.

Углубления, как правило, имеют большую глубину с одного края, так как расположенные над ними клапаны установлены под углом. В целом, как правило, общую форму днища делают вогнутой. Это обусловлено тем, что поршень, поднимаясь вверх, является одновременно дном камеры сгорания, а для оптимального распространения пламени вогнутое днище подходит как нельзя лучше. У этой формы есть и свои недостатки — в нижней части впадины быстрее отлагается нагар.

Поршень

Расстояние от днища поршня до первого компрессионного кольца называется огневым поясом поршня. Поскольку поршень работает в условии экстремально высоких температур, огневой пояс имеет строго просчитанную высоту, которая зависит еще и от материала, из которого выполнен поршень. Снижение высоты ниже определенного предела может привести к преждевременному прогоранию поршня.

В прошлом поршень выполнялся из стали целиком, но в современных двигателях нередко применяются облегченные поршни из алюминиевых сплавов

Поршень — высокоточная деталь, так как одна из его задач — служить основой для компрессионных колец, уплотняющих камеру сгорания в момент сжатия. Со временем поршень изнашивается и обгорает, что приводит к снижению уплотнения — раскаленные газы начинают просачиваться между телом поршня и кольцом, и попадают в картер, а из картера в камеру сгорания просачивается масло.

Со временем поршень изнашивается и обгорает, что приводит к снижению уплотнения — раскаленные газы начинают просачиваться между телом поршня и кольцом, и попадают в картер, а из картера в камеру сгорания просачивается масло.

Из этого следует, что повышенный расход масла может служить признаком износа поршней. Кроме того, об этом можно судить по появлению дыма в потоке выхлопных газов — дым образуется в результате сгорания попадающего в пространство над поршнем масла.

Поршень и поршневые кольца

Сочетание днища и уплотняющей части (служащей основой для колец) называется головкой поршня. В прошлом поршень выполнялся из стали целиком, но в современных двигателях нередко применяются облегченные поршни из алюминиевых сплавов. Алюминий уступает стали в прочности, поэтому для создания основы для верхнего компрессионного кольца его снабжают ободком из обладающего высокими антикорозионными и прочностными свойствами чугуна. В чугунном ободке, вплавленном в тело поршня, нарезают канавку, в которое и вставляется верхнее компрессионное кольцо. Этот вид чугуна называется нирезистом.

Этот вид чугуна называется нирезистом.

В нижней части головки расположены каналы для маслосъемных колец. Их нарезают на станке и снабжают сквозными отверстиями, через которое снятое с зеркала цилиндра масло по внутренней стенке поршня стекает в поддон картера блока цилиндров.

Поршневой палец

Юбка или направляющая часть поршня снабжена двумя приливами, или бобышками, в которых проделаны отверстия для установки поршневого пальца. Поскольку в месте расположения бобышек поршень имеет наибольшую толщину, в нем чаще всего возникают деформации под воздействием температуры. Для того, чтобы избежать риска деформации, часть метала с бобышек срезают на фрезеровочном станке. Служащие для охлаждения и повышающие интенсивность смазывания поршня углубления именуются на техническом сленге «холодильниками».

Материалы для производства поршней

К материалам, применяемым для изготовления поршней, предъявляются высокие требования. Прежде всего, материал должен обладать высокой механической прочностью при малой плотности и низком коэффициенте линейного расширения, высокой теплопроводностью и корозионной стойкостью, хорошими антифрикционными свойствами. Исходяиз этого, поршни делают либо из серого чугуна, либо из алюминиевого сплава, нередко с вкраплением чугуна.

Исходяиз этого, поршни делают либо из серого чугуна, либо из алюминиевого сплава, нередко с вкраплением чугуна.

Чугунные поршни отличаются прочностью и износостойкостью, работают с малыми зазорами. Недостаток чугуна — большой вес. Поэтому чугунные поршни применяются, как правило, в низкооборотистых, хорошо сбалансированных двигателях. У чугуна низкая теплопроводность, поэтому сильно нагревается днище. Это недостаток, так как высокая температура внутри камеры сгорания до зажигания может приводить к некорректному сгоранию топлива, которое называется калильным зажиганием. Особенно остро эта проблема стояла в прежние годы, когда преобладающим устройством впрыска был карбюратор.

Гораздо чаще в современных двигателях применяются поршни из алюминиевого сплава. В числе их достоинств малый вес, высокая теплопроводность (благодаря чему температура днища редко поднимается выше 250 °C). Именно благодаря этому фактору инженерам удалось в свое время найти способ существенно поднять степень сжатия в бензиновых двигателях. Основной недостаток алюминия — большой коэффициент линейного расширения, что заставляет делать большие зазоры, снижая способность поршня к уплотнению. Кроме того, механическая прочность алюминия при нагреве резко (до 50%) падает, чего с чугуном не происходит. Тем не менее, недостатки не оказались фатальными, так как инженерам удалось придумать способы нивелировать отрицательные свойства материала. Например, чтобы уменьшить потери при сжатии, юбке поршня придают овально-конусную форму. Чтобы не допусать деформации от перегрева, юбку изолируют от головки при помощи материала с низкой теплопроводностью и тп.

Основной недостаток алюминия — большой коэффициент линейного расширения, что заставляет делать большие зазоры, снижая способность поршня к уплотнению. Кроме того, механическая прочность алюминия при нагреве резко (до 50%) падает, чего с чугуном не происходит. Тем не менее, недостатки не оказались фатальными, так как инженерам удалось придумать способы нивелировать отрицательные свойства материала. Например, чтобы уменьшить потери при сжатии, юбке поршня придают овально-конусную форму. Чтобы не допусать деформации от перегрева, юбку изолируют от головки при помощи материала с низкой теплопроводностью и тп.

Интересные факты о поршне

Самые «крепкие» поршни — кованые, то есть сделаные из заготовок, полученных методом литья, а впоследствии подвергнутых ковке. Ковка — механическая обработка нагретого до ковочной температуры металла. Для каждого металла существует своя ковочная температура; у алюминия она не высока — всего лишь в районе 500 градусов.

20. Каково устройство поршня? Почему донышко поршня дизеля имеет достаточно сложное очертание?

ПОРШЕНЬ

В

конструкции поршня принято выделять

следующие элементы (рис. 5.1):

5.1):

головку

1 и юбку 2. Головка включает днище З,

огневой (жаровой) 4 и уплотняющий 5 пояса.

Юбка поршня состоит из бобышек б и

направляющей части.

На

рис. 5.2 и 5.3 представлены наиболее типичные

в настоящее время Конструкции поршней

различного типа.

Сложная

конфигурация поршня, быстро меняющиеся

по величине и направлению тепловые

потоки, воздействующие на его элементы,

приводят к неравномерному распределению

температур по его объему и, как следствие,

к значительным переменным по времени

локальным термическим напряжениям и

деформациям (рис. 5.4).

Теплота,

подводимая к поршню через его головку,

контактирующую с рабочем телом в цилиндре

двигателя, отводится в систему охлаждения

через отдельные его элементы в следующем

соотношении, %: в охлаждаемую стенку

цилиндра через компрессионные кольца

— 60…70, через юбку поршня — 20…30, в систему

смазки через внутреннюю поверхность

днища поршня — 5…10. Поршень также

воспринимает часть теплоты, выделяющейся

в результате трения цилиндра и поршневой

группы.

КОНСТРУКТИВНЫЕ

ПАРАМЕТРЫ ОСНОВНЫХ

ЭЛЕМЕНТОВ

ПОРШНЯ

При

проектировании поршня используются

статистические данные по конструктивным

параметрам его элементов, отнесенным

к диаметру цилиндра 1) (рис. 5.5, табл.

5.1).

Высота

поршня Н определяется в основном высотой

головки h При малой Н существенно

возрастает влияние на характер движения

поршня несоблюдение при производстве

и эксплуатации зазоров, допускаемых

между его элементами и зеркалом цилиндра,

что может интенсифицировать процессы

перекладин, нарушение газо- и

маслоуплотнения, повышенные износы

стенок канавок компрессионных

колец.

Высота

головки поршня определяет его габариты

и массу, в связи с чем ее выбирают

минимально необходимой для обеспечения

нормального температурного режима ее

элементов. Особое внимание при этом

обращается на температуру в зоне канавки

верхнего компрессионного кольца и в

бобышках поршня.

МАТЕРИАЛЫ

И ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ

Для

изготовления поршней ДВС в настоящее

время в основном используют алюминиевые

сплавы, реже серый или ковкий чугун, а

также композиционные материалы.

Алюминиевые

сплавы имеют

малую плотность, что позволяет снизить

массу поршня и, следовательно, уменьшить

инерционны нагрузки на элементы

цилиндропоршневой группы и КШМ. При

этом упрощается также проблема уменьшения

термического со противления элементов

поршня, что в сочетании с хорошей

теплопроводностью, свойственной данным

материалам, позволяет уменьшать

теплонапряженность деталей поршневой

группы. К положительным качествам

алюминиевых сплавов следует отнести

малые значения коэффициента трения в

паре с чугунными или стальными

гильзами.

Однако

поршням из алюминиевых сплавов присущ

ряд серьезных недостатков, основными

из которых являются невысокая усталостная

прочность, уменьшающаяся при повышении

температуры, высокий коэффициент

линейного расширения, меньшая, чем у

чугунных поршней, износостойкость,

сравнительно большая стоимость.

В

настоящее время при изготовлении поршней

используют два вида силуминов:

эвтектические с содержанием кремния

11…14% и заэвтектические — 17…25%.

Увеличение

содержания Si в сплаве приводит к

уменьшению коэффициента линейного

расширения, к повышению термо- и

износостойкости, но при этом ухудшаются

его литейные качества и растет стоимость

производства.

Для

улучшения физико-механических

свойств силуминов в

них вводят различные легирующие добавки.

добавка в алюминиево-кремниевый сплав

до 6% меди приводит к повышению усталостной

прочности, улучшает теплопроводность,

обеспечивает хорошие литейные качества

и, следовательно, меньшую стоимость

изготовления. Однако при этом несколько

снижается износостойкость поршня.

Использование в качестве легирующих

добавок натрия, азота, фосфора увеличивает

износостойкость сплава. Легирование

никелем, хромом, магнием повышает

жаропрочность и твердость

конструкции.

Заготовки

поршней из алюминиевых сплавов получают

путем отливки в кокиль или горячей

штамповкой. После механической обработки

они подвергаются термической обработке

для повышения твердости, прочности и

износостойкости, а также для предупреждения

коробления при эксплуатации. Кованые

поршни пока используются реже, чем

литые.

Чугун в

качестве материала для поршней по

сравнению с алюминиевым сплавом обладает

следующими положительными свойствами:

более высокими твердостью и износостойкостью,

жаропрочностью, одинаковым коэффициентом

линейного расширения с материалом

гильзы. Последнее позволяет существенно

Последнее позволяет существенно

уменьшить и стабилизировать по режимам

работы зазоры в сочленении юбка поршня

— цилиндр. Однако большая плотность не

позволяет использовать его широко для

поршней высокооборотных ыц двигателей.

Данный недостаток может быть частично

нивелирован включением в структуру

чугуна шаровидного графита, что позволяет

отливать элементы поршня существенно

меньшей толщины. Как следует из сказанного

выше, ни силумины, ни чугун в полной мере

не являются оптимальными материалами

для изготовления поршней.

В

связи с этим в настоящее время ведется

активная работа по использованию для

поршней керамических

материалов,

которые наилучшим образом отвечают

требованиям, предъявляемым к материалам

поршневой группы. Это малая плотность

при высокой прочности, термо-, химико-

и износостойкости, низкой теплопроводности

и необходимом значении коэффициента

линейного расширения.

Один

из практических способов использования

керамики состоит в изготовлении деталей

поршня из металло- или полимерокомпозиционных

материалов. Матрицей (основой) первого

Матрицей (основой) первого

типа материалов является алюминий или

магний, а в качестве наполнителя

используют керамические и металлические

порошки или волокла пористых материалов.

Основу полимерокомпозиционных материалов

составляют полимерные материалы с

наполнителем из волокон углерода,

стекла, порошков металлов или керамики.

Они обладают малой плотностью, высокими

антифрикционными свойствами и применяются

для элементов с небольшими тепловыми

нагрузками, например для изготовления

юбки поршня.

Перспективным

является армирование элементов поршня

керамическими волокнами из оксида

алюминия и диоксида кремния.

При

содержании в основном материале до

40…50% оксида алюминия получается аморфное

керамическое волокно с диаметром 2…3

мкм, успешно работающее при температуре

1200…1300°С. Если содержание оксида алюминия

превышает 70%, получается структура

волокна, приближающаяся к кристаллической,

что способствует высокой термической

стабильности изделия.

Основными

проблемами, сдерживающими широкое

использование керамики для изготовления

поршней , являются хрупкость, низкая

прочность на изгиб, склонность к

трещинообразованию и усталости, а также

высокая стоимость.

Материал

поршня должен быть возможно малой

плотности, иметь низкий коэффициент

линейного расширения, обладать

износостойкостью, высокой теплопроводностью,

в том числе при повышенных температурах,

иметь хорошую обрабатываемость. При

этом важными являются комплексные

характеристики материала, а не только

отдельные его свойства. Так, уровень

термических напряжений зависит от

величины Еt и т.д. В зависимости от

назначения двигателя и типа конструкции

поршня могут быть применены различные

материалы. Поршни штампуют из сплавов

АК4 и АК4-1, отличающихся высокими

прочностными свойствами при повышенных

температурах.

Несмотря

на то, что масса поршней из алюминиевого

сплава меньше массы поршней из чугуна,

последний также применяется для

изготовления поршней быстроходных

двигателей. Из легированного серого и

высокопрочного чугунов типов СЧ 24-СЧ

45 и ВЧ 45-5 изготовляют поршни форсированных

двигателей. При повышенной по сравнению

с алюминиевыми сплавами температуре

плавления чугуна устраняется обгорание

кромок на поверхностях, обращенных к

камере сгорания.

В

составных поршнях для изготовления

головки применяют жаростойкие стали

типа 2ОХЗМВФ. На изготовление из стали

переходят, если максимальная температура

в наиболее нагретых зонах поршня

превышает ориентировочно 450С. В ряде

случаев (накладки поршней двухтактных

двигателей) применяют высоколегированные

жаропрочные стали.

Распределитель хладагента поршневого типа | Продукция

Описание

Для применений, где поршни используются в качестве дросселирующего устройства для хладагента, KeepFlo предлагает поршневой дистрибьютор. Входной патрубок из меди 3/8 дюйма с конфигурацией шестигранной гайки позволяет использовать его для распространенных применений, представленных на рынке сегодня. Эти узлы поставляются с уплотнением из ПТФЭ для герметичного соединения.

Приложение для определения размера продукта

Программное обеспечение для определения размера и выбора продукта

Загрузка программного обеспечения (для Windows XP)

Инструкции по установке для Windows XP

- Разархивируйте загруженный zip-файл в папку c:\keepflo

- Найдите файл setup.

exe в папке c:\keepflo

exe в папке c:\keepflo - Дважды щелкните setup.exe и следуйте инструкциям

Загрузка программного обеспечения (для Vista/Windows 7)

Инструкции по установке для Vista/Windows 7

- Разархивируйте загруженный zip-файл в папку c:\keepflo

- Найдите файл keepflo.exe в папке c:\keepflo

- Щелкните правой кнопкой мыши файл keepflo.exe и выберите «Закрепить на панели задач».

- Ярлык Keeflo появится на панели задач

- Щелкните значок keepflo на панели задач, чтобы запустить программу keepflo

Нагрузка распределителя в зависимости от перепада давления

| Фактическая нагрузка в % от опубликованного номинала (при необходимости с поправкой на температуру жидкости и/или длину трубы) | Хладагент | |||||

|---|---|---|---|---|---|---|

| Р-134а / Р-12 | Р-22 / Р-404А / Р-502 / Р-507 | Р-410А | ||||

| Форсунка ∆P (psi) | ∆P Трубки и проходы (psi) | Форсунка ∆P (psi) | ∆P Трубки и проходы (psi) | Форсунка ∆P (psi) | ∆P Трубки и проходы (psi) | |

| 50 | 4 | 3 | 7 | 3 | 12 | 3 |

| 60 | 6 | 4 | 10 | 4 | 17 | 4 |

| 70 | 8 | 5 | 13 | 5 | 21 | 6 |

| 80 | 10 | 6 | 16 | 6 | 26 | 7 |

| 90 | 12 | 8 | 20 | 8 | 30 | 9 |

| 100 | 15 | 10 | 25 | 10 | 35 | 10 |

| 110 | 18 | 12 | 30 | 12 | 40 | 12 |

| 120 | 20 | 14 | 35 | 14 | 44 | 13 |

| 130 | 22 | 16 | 38 | 16 | 49 | 15 |

| 140 | 24 | 18 | 40 | 18 | 53 | 16 |

| 150 | 27 | 21 | 43 | 21 | 58 | 18 |

| 160 | 29 | 23 | 46 | 24 | 62 | 20 |

| 170 | 31 | 25 | 49 | 27 | 67 | 21 |

| 180 | 33 | 27 | 52 | 30 | 71 | 23 |

| 190 | 36 | 29 | 54 | 32 | 76 | 25 |

| 200 | 38 | 31 | 57 | 34 | 80 | 26 |

Поршневые приводы с энергетическим приводом | PacSci EMC

Высокофункциональные и высоконадежные приводы

Наши поршневые приводы, резцы, съемники штифтов, толкатели штифтов, подруливающие устройства и втягивающие устройства зависят от активного хода внутреннего штока/поршня, чтобы вызвать или контролировать движение, которое помогает вы достигаете своей критически важной цели.

Скорее всего, вы читаете эту статью здесь, вероятно, потому, что ваше исследование специализированных линейных поршневых приводов привело вас сюда. То, что вы обнаружили, — это технология, которая может претендовать на очень надежную работу и может превышать четыре девятки при уровне достоверности 95% (а в некоторых случаях и выше), может иметь время действия меньше, чем у любого привода с механическим приводом, и может генерировать усилия, значительно превышающие выше возможностей электромеханической технологии в относительно маленьком корпусе. Подходит ли эта технология для вашего приложения? И с какими препятствиями столкнется ваша организация при внедрении исполнительных механизмов с энергетическим приводом в набор решений вашего дизайнера?

Потенциальные препятствия

Сначала давайте обратимся к проблемной области, которая часто возникает у наших клиентов в ходе первоначальных технических обсуждений. Если вы никогда раньше не использовали энергетически управляемый продукт, вам придется преодолеть препятствия как при лицензировании объекта, так и при лицензировании доставки вашего конечного продукта. Независимо от того, не знали ли вы о лицензионных требованиях или успешно внедряете процесс на своем предприятии, у нас есть эксперты в предметной области, которые вам нужны, чтобы провести вас через процесс как можно быстрее и безболезненнее, параллельно с усилиями по разработке. из проектных групп. Это позволяет вашей команде разработчиков и нашей команде сосредоточиться на правильном решении для вашего приложения. Итак, каково правильное решение?

Независимо от того, не знали ли вы о лицензионных требованиях или успешно внедряете процесс на своем предприятии, у нас есть эксперты в предметной области, которые вам нужны, чтобы провести вас через процесс как можно быстрее и безболезненнее, параллельно с усилиями по разработке. из проектных групп. Это позволяет вашей команде разработчиков и нашей команде сосредоточиться на правильном решении для вашего приложения. Итак, каково правильное решение?

Самое простое решение

Простейшим решением будет поршень, приводимый в движение давлением, возникающим при активации энергии. Эти устройства, иногда называемые «выталкивателем штифта» или «толкателем штифта» (в зависимости от того, как вы можете догадаться, в какую сторону перемещается «штифт» относительно корпуса при его срабатывании), могут состоять всего из трех основных механических компонентов и представляют собой наивысшая потенциальная надежность всех решений. Они также представляют собой наименьшую потенциальную упаковку. Съемник штифтов — это устройство, генерирующее усилие, с практически неограниченным выходным усилием и возможностью работы в очень широком диапазоне температур, что позволяет разработчику конечного применения упростить приводной механизм из-за таких препятствий, как заедание, проблемы с допусками и проблемы с CTE материала. меньше влияют на общую производительность системы. В случае, когда штифт реагирует на силу сдвига, как в дверной защелке, применение этой технологии почти не составляет труда. Однако вместе с простотой конструкции у технологии есть и некоторые недостатки, которые необходимо тщательно учитывать.

Съемник штифтов — это устройство, генерирующее усилие, с практически неограниченным выходным усилием и возможностью работы в очень широком диапазоне температур, что позволяет разработчику конечного применения упростить приводной механизм из-за таких препятствий, как заедание, проблемы с допусками и проблемы с CTE материала. меньше влияют на общую производительность системы. В случае, когда штифт реагирует на силу сдвига, как в дверной защелке, применение этой технологии почти не составляет труда. Однако вместе с простотой конструкции у технологии есть и некоторые недостатки, которые необходимо тщательно учитывать.

Съемник штифтов и механический привод

Как было сказано ранее, простой съемник штифтов представляет собой устройство, создающее силу. Распространенной ошибкой разработчиков, впервые реализующих такое устройство, является путаница этого устройства с механическим приводом, таким как линейный винт или гидравлический поршень, оба из которых являются устройствами, создающими движение. Какая разница? Давайте упростим и предположим, что все условия идеальны. Обычный линейный винт или гидравлический поршень будет двигаться с постоянной скоростью независимо от нагрузки («трактор»). Это означает, что сопротивление привода может быть переменным и в идеале не влияет на общее поведение. Однако простой поршневой привод представляет собой устройство, производящее усилие («ракета»), и его движение в основном регулируется знакомой формулой Сила = Масса х Ускорение. Не нужно много времени, чтобы обнаружить, что есть большая разница в ускорении, когда силы сопротивления меняются от сборки к сборке, или даже когда масса меняется в ходе итераций проектирования. Когда механизму разрешено ускоряться без ограничений, ввод энергии в приводную систему может быть опасным для здоровья (обычно возникает ударная нагрузка как в начале, так и в конце хода). Сравните ситуацию с тягой плуга трактором и ракетой. Трактор будет двигаться вперед независимо от сопротивления, с которым сталкивается плуг, и в целом поведение системы легко предсказать и смоделировать.

Какая разница? Давайте упростим и предположим, что все условия идеальны. Обычный линейный винт или гидравлический поршень будет двигаться с постоянной скоростью независимо от нагрузки («трактор»). Это означает, что сопротивление привода может быть переменным и в идеале не влияет на общее поведение. Однако простой поршневой привод представляет собой устройство, производящее усилие («ракета»), и его движение в основном регулируется знакомой формулой Сила = Масса х Ускорение. Не нужно много времени, чтобы обнаружить, что есть большая разница в ускорении, когда силы сопротивления меняются от сборки к сборке, или даже когда масса меняется в ходе итераций проектирования. Когда механизму разрешено ускоряться без ограничений, ввод энергии в приводную систему может быть опасным для здоровья (обычно возникает ударная нагрузка как в начале, так и в конце хода). Сравните ситуацию с тягой плуга трактором и ракетой. Трактор будет двигаться вперед независимо от сопротивления, с которым сталкивается плуг, и в целом поведение системы легко предсказать и смоделировать. Ракету можно заставить работать, но сопротивление грязи плугу должно быть тщательно сбалансировано с выходной мощностью ракеты. Без этого баланса плуг либо никогда не заводится, либо разгоняется до неконтролируемого состояния, а идеальное поведение шатко балансирует между ними. Как и в аналогии с плугом, сопротивления, встречающиеся в вашем механизме, не всегда поддаются контролю.

Ракету можно заставить работать, но сопротивление грязи плугу должно быть тщательно сбалансировано с выходной мощностью ракеты. Без этого баланса плуг либо никогда не заводится, либо разгоняется до неконтролируемого состояния, а идеальное поведение шатко балансирует между ними. Как и в аналогии с плугом, сопротивления, встречающиеся в вашем механизме, не всегда поддаются контролю.

Конструктивные особенности, разработки и люди

Простые приводы существуют уже давно, и можно поспорить, что индустрия разработала конструктивные решения для преодоления всех потенциальных недостатков. Мы успешно реализовали множество различных конструктивных особенностей, чтобы преодолеть возможные недостатки простого съемника штифтов в приложениях наших клиентов, от таких простых, как включение воспроизводимых фрикционных сопротивлений для предотвращения неконтролируемых ситуаций, плавный пуск для смягчения начального удара, функции раздавливания для уменьшения удар в конце хода и демпфирование масляного отверстия (и это лишь некоторые из них). Мы успешно разработали приводы с постоянной скоростью, которые ведут себя как устройства, создающие движение, и превзошли по производительности более традиционные гидравлические или линейные винтовые приводы как по силе, так и по температурному диапазону. Чаще всего, и даже в случае с приводом с постоянной скоростью, можно найти решение, которое не требует специальной энергетической формулы или специальной формы зерен, которые будут генерировать определенный выход газа или профиль горения, а также не требует сложных математических моделей. сочетать поведение энергетики и механики во всех условиях внешней среды.

Мы успешно разработали приводы с постоянной скоростью, которые ведут себя как устройства, создающие движение, и превзошли по производительности более традиционные гидравлические или линейные винтовые приводы как по силе, так и по температурному диапазону. Чаще всего, и даже в случае с приводом с постоянной скоростью, можно найти решение, которое не требует специальной энергетической формулы или специальной формы зерен, которые будут генерировать определенный выход газа или профиль горения, а также не требует сложных математических моделей. сочетать поведение энергетики и механики во всех условиях внешней среды.

Если энергетическое решение для разработки окажется подходящим, у нас есть лучшие химики и баллисты в отрасли, чтобы разработать наилучший дизайн для вашего приложения. Мы понимаем, что специальное энергетическое развитие может занять много времени. Предпочтительным решением могло бы быть такое решение, которое уменьшает роль энергии до просто источника энергии, а не фундаментальной движущей силы для работы привода.

exe в папке c:\keepflo

exe в папке c:\keepflo