Содержание

Упорные подшипники| Монтаж, установка | Prom-komplect

Из-за особенностей конструкции устанавливать упорный подшипник можно только там, где действует осевая нагрузка. Если вал нагружен еще и в поперечном направлении, то используют упорно-радиальные опоры или дополнительно деталь, предназначенную для восприятия сил, направленных перпендикулярно осевой линии узла вращения, то есть радиально. Расчет и выбор специального упорного подшипника – это задача для профессионалов, так как малейшая ошибка снизит рабочие характеристики опоры, и ее конструкция будет ненадежной.

Особенности упорных подшипников и их монтажа

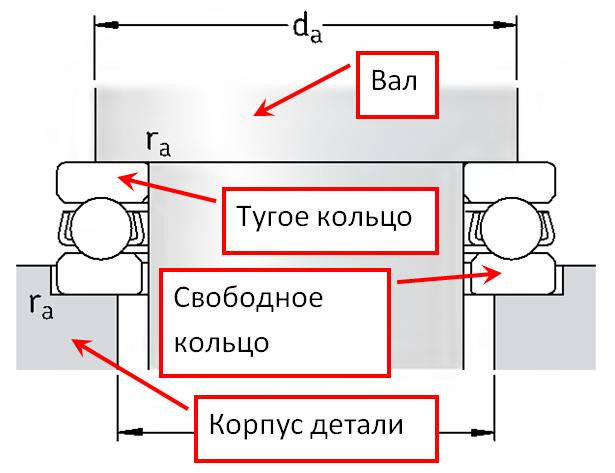

Качественная установка однорядных упорных подшипников требует досконального знания того, как устроена такая опора и каким образом на нее воздействует осевая нагрузка. При монтаже важно помнить, что основной особенностью характерной для продуктов такого типа является то, что их внутреннее, тугое кольцо, изготавливается с меньшим диаметром, чем наружное. Тугое кольцо монтируют на вал, а наружное, имеющее зазор, свободно вращается, опираясь на тела качения. Это связано с тем, что установка упорных подшипников выполняется с натягом, обеспечивающим им оптимальное рабочее положение для восприятия нагрузки.

Это связано с тем, что установка упорных подшипников выполняется с натягом, обеспечивающим им оптимальное рабочее положение для восприятия нагрузки.

При монтаже свободное кольцо упирается в корпус механизма, а тугое надежно фиксируется на валу. Благодаря этому сам вал занимает проектное положение в пространстве и его смещение вдоль оси под действием нагрузки исключено. При необходимости установки опор для вала, нагружаемого с двух сторон, используется двухсторонний шариковый упорный подшипник, который имеет одно тугое кольцо и два свободных. Иногда, при отсутствии специальных деталей, монтируют однорядный и рядом еще один, расположенный зеркально. Схема такого тандема может быть разной, в зависимости от конструкции используемых в нем изделий.

Как устанавливают упорные подшипники

Перед тем как выполнить монтаж подшипника, место установки тщательно подготавливают. Важно, чтобы отсутствовали загрязнения на месте выполнения работ, а весь необходимый инструмент был под рукой. Место на валу, где будет врастяжку устанавливаться тугое кольцо, очищают, а при необходимости также шлифуют, устраняя заусенцы и вмятины. Далее выполняют следующие действия:

Место на валу, где будет врастяжку устанавливаться тугое кольцо, очищают, а при необходимости также шлифуют, устраняя заусенцы и вмятины. Далее выполняют следующие действия:

• Измеряют вал микрометром и посадочное место свободного кольца на корпусе нутрометром;

• При необходимости выполняют подгонку поверхностей под соответствие допускам и шероховатости;

• Осматривают подшипник на предмет наличия брака или повреждений;

• Деталь расконсервируют, очищая от заводской смазки, если это не запрещено производителем.

Перед установкой проверяют радиальный зазор детали при помощи специального индикатора. Для этого любое кольцо подшипника фиксируют в горизонтальном положении оси, а затем свободное двигают в радиальных направлениях в две противоположные позиции. Разница между полученными в этих положениях результатами измерений и будет являться величиной радиального зазора.

Поверхности вала и корпуса, которых будет касаться любая поверхность подшипника, обрабатывают смазкой.

Устанавливая деталь нужно помнить, что передача усилий через тела качения категорически запрещена во избежание повреждения или даже разрушения подшипника. Все силы должны передаваться исключительно через торцы колец. При этом для любых механических воздействий на подшипник, а особенно ударов, должна использоваться втулка подходящего диаметра. Открытые подшипники перед монтажом опускают в подогретое до 90°С машинное масло. Если монтируется деталь с защитным кольцом, то нагревание рекомендуют выполнять только в термостате.

При установке нагрузка должна передаваться равномерно на всю окружность кольца. Для этого используют специальное приспособление, изготовленное из трубы, внутренний диаметр которой немного превышает наружный диаметр монтируемого кольца изделия. На свободном кольце размещают заглушку в виде сферы, к которой и прилагают монтажное усилие. Этот вариант подходит для изделий небольшого и среднего диаметра. Для работы с подшипниками больших размеров, при их установке на горизонтальный или вертикальный вал, применяют гидравлический распор. Такие приспособления выпускают для моделей с диаметром конического отверстия, превышающим 120 мм.

Такие приспособления выпускают для моделей с диаметром конического отверстия, превышающим 120 мм.

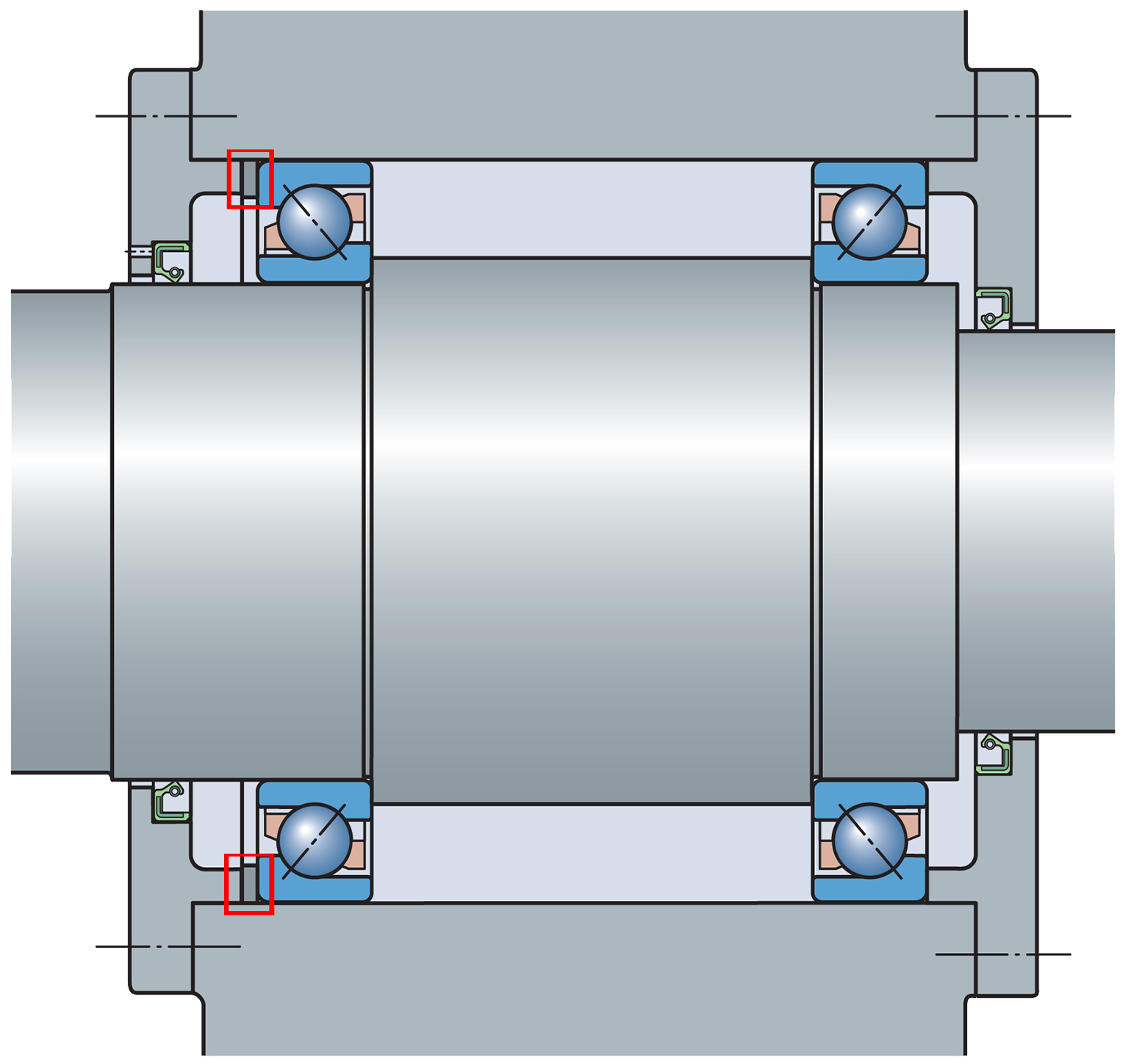

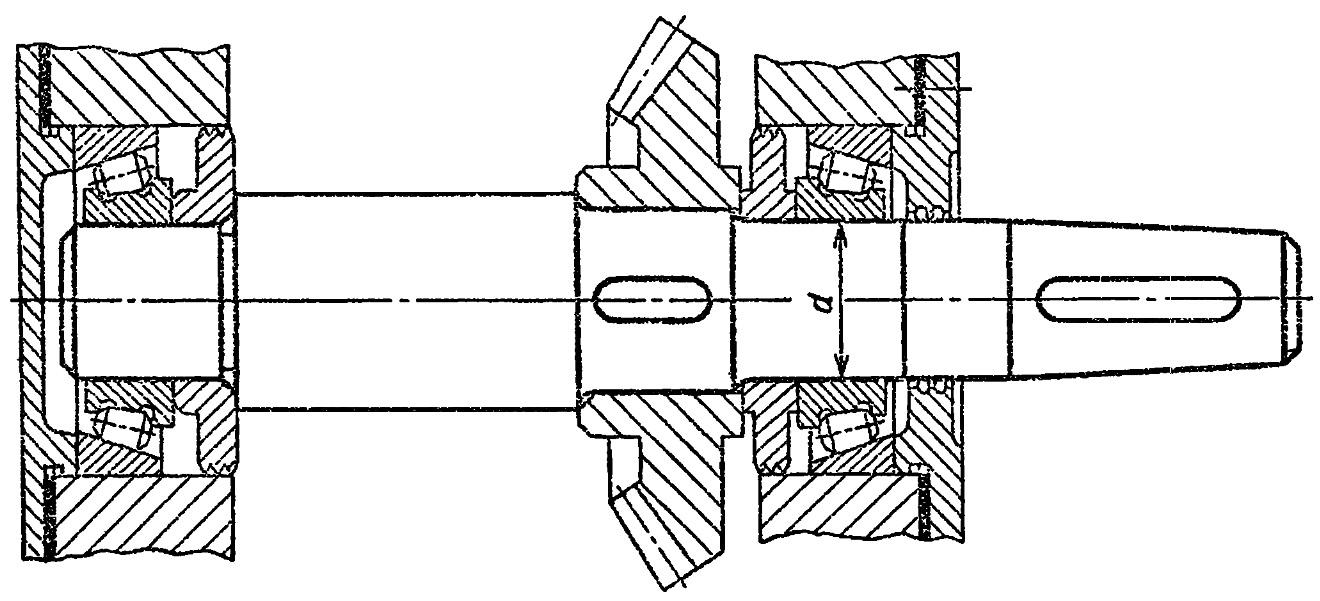

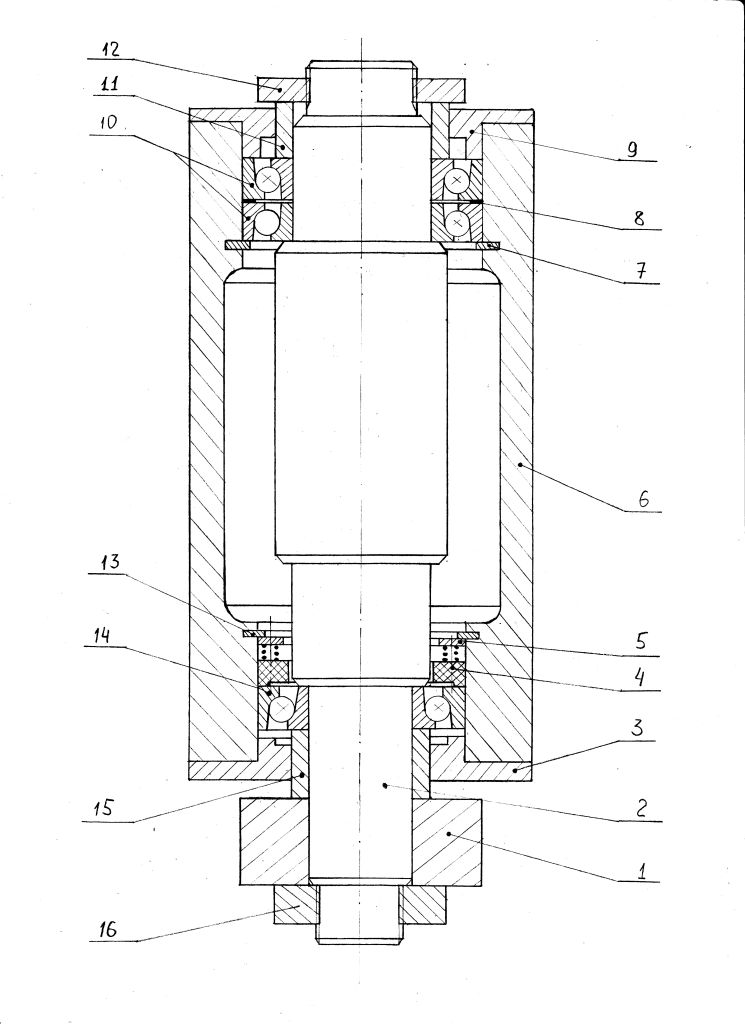

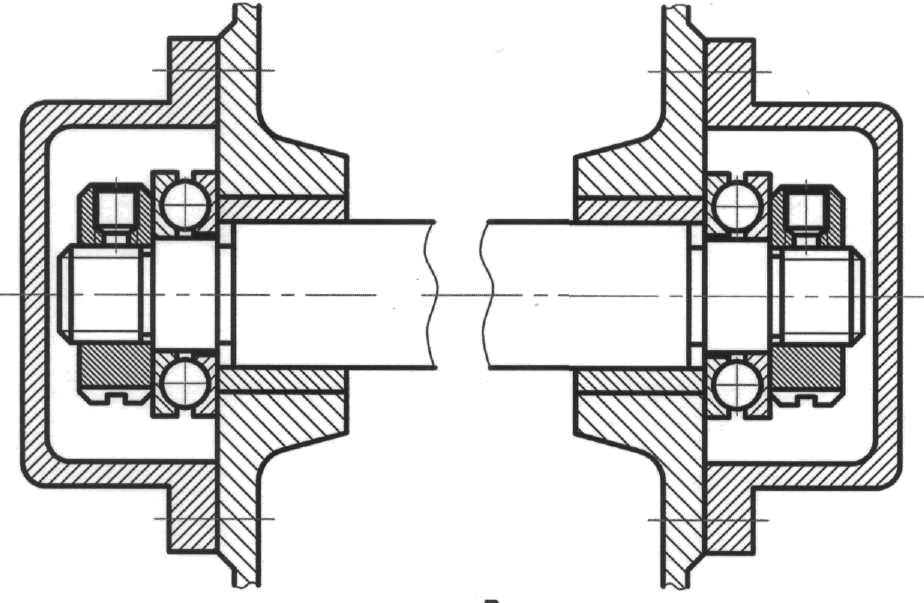

Схемы установки подшипников. Рис 1

В идеале установка тугого кольца должна выполняться с использованием гидравлического или механического пресса через втулку, обеспечивающую равномерное давление по всей окружности кольца. Сразу же после завершения установки, рекомендуется проверить щупом плотность посадки колец и, если на валу расположено несколько опор, их корректное размещение и качество установки. После визуального и инструментального контроля механизм проверяют в работе. Если подшипники установлены правильно, то свист или металлические звуки не слышны. Вибрация может быть не связана с качеством монтажа, а явиться следствием попадания посторонних частиц на дорожки качения.

Поделитесь в соц. сетях

Замена подшипника

Хранить расконсервированные подшипники более двух часов без защиты от коррозии не допускается. Как и всякая точная деталь, подшипники качения требуют аккуратного обращения при монтаже. Сопрягаемые с подшипником поверхности валов и корпусов перед монтажом подшипников должны быть тщательно промыты, протерты, просушены и смазаны тонким слоем смазочного материала, каналы для подвода смазочного материала должны быть продуты и очищены. Во избежание защемления подшипников при монтаже в разъемных корпусах допускается иметь фаски в местах стыка их посадочных поверхностей. При монтаже подшипника силу запрессовки следует прикладывать непосредственно к запрессовываемому кольцу — внутреннему при монтаже на вал и наружному при монтаже в корпус. Если оба кольца должны быть установлены с натягом, то сила должна передаваться непосредственно и одновременно обоим кольцам. Запрещается проводить монтаж таким образом, чтобы сила передавалась с одного кольца через тела качения на другое. Не допускается приложение монтажных сил к сепаратору.

Как и всякая точная деталь, подшипники качения требуют аккуратного обращения при монтаже. Сопрягаемые с подшипником поверхности валов и корпусов перед монтажом подшипников должны быть тщательно промыты, протерты, просушены и смазаны тонким слоем смазочного материала, каналы для подвода смазочного материала должны быть продуты и очищены. Во избежание защемления подшипников при монтаже в разъемных корпусах допускается иметь фаски в местах стыка их посадочных поверхностей. При монтаже подшипника силу запрессовки следует прикладывать непосредственно к запрессовываемому кольцу — внутреннему при монтаже на вал и наружному при монтаже в корпус. Если оба кольца должны быть установлены с натягом, то сила должна передаваться непосредственно и одновременно обоим кольцам. Запрещается проводить монтаж таким образом, чтобы сила передавалась с одного кольца через тела качения на другое. Не допускается приложение монтажных сил к сепаратору.

Для монтажа подшипников или только колец (для разборных конструкций) на вал или в корпус помимо прессов можно использовать также механический монтажный инструмент (накидные, ударные, торцовые ключи), гидравлические (гидрогайки, гидрораспор) или нагревательные устройства. При монтаже подшипников открытого типа с цилиндрическим отверстием на вал с натягом подшипник целесообразно предварительно нагреть. Необходимая разность температур ∆t между кольцом подшипника и валом или корпусом зависит от величины натяга при посадке и посадочного диаметра кольца. Ориентировочные значения разности температур ∆tпри некоторых наиболее часто применяемых полях допусков можно определить по рис. 1.

При монтаже подшипников открытого типа с цилиндрическим отверстием на вал с натягом подшипник целесообразно предварительно нагреть. Необходимая разность температур ∆t между кольцом подшипника и валом или корпусом зависит от величины натяга при посадке и посадочного диаметра кольца. Ориентировочные значения разности температур ∆tпри некоторых наиболее часто применяемых полях допусков можно определить по рис. 1.

Рис. 1. Ориентировочные значения разности температур ∆t между кольцом подшипника и валом для наиболее распространенных полей допусков в зависимости от диаметра отверстия d.

Недопустимо нагревать подшипники до температур свыше 125 °С, так как при этом могут произойти изменения структуры материала подшипника. Равномерного нагрева можно достичь при помощи индукционных нагревателей, нагревательных электроплиток с термостатом и масляной ванны. В последнем случае подшипник погружают в ванну с нагретым до необходимой температуры чистым минеральным маслом, обладающим высокой температурой вспышки, и выдерживают в течение 10…15мин. При монтаже подшипников с защитными шайбами и постоянно заложенным смазочным материалом их нагрев проводят в термостате.

При монтаже подшипников с защитными шайбами и постоянно заложенным смазочным материалом их нагрев проводят в термостате.

Принцип индукционного нагрева. Принцип действия индукционного нагревателя тот же, что и обычного трансформатора. На стальном магнитопроводе имеется первичная обмотка с большим числом витков. Подшипник или другая нагреваемая деталь выполняет роль вторичной короткозамкнутой обмотки. Соотношение напряжений на первичной и вторичной обмотках равно отношению числа витков, в то время как мощность остается постоянной. Таким образом, в нагреваемой детали циркулирует ток большой силы и малого напряжения, вызывающий ее интенсивный разогрев. При этом первичная обмотка и магнитопровод нагревателя остаются не нагретыми. Основу индукционного нагревателя, например фирмы SKF, составляет высокочастотный трансформатор, который работает аналогично импульсным блокам питания электронной техники (телевизоров, компьютеров и др.) и отличается очень малым потреблением энергии. Вследствие электромагнитной индукции при индукционном нагреве подшипник намагничивается. Поэтому важно обеспечить после нагрева размагничивание подшипника, чтобы к нему не притягивались металлические частицы загрязнений. Для монтажа подшипников с отверстием диаметром более 50ммцелесообразно применение гидравлического распора, обеспечивающего наиболее качественную установку подшипника: отсутствие каких-либо повреждений монтажных поверхностей и высокую производительность.

Вследствие электромагнитной индукции при индукционном нагреве подшипник намагничивается. Поэтому важно обеспечить после нагрева размагничивание подшипника, чтобы к нему не притягивались металлические частицы загрязнений. Для монтажа подшипников с отверстием диаметром более 50ммцелесообразно применение гидравлического распора, обеспечивающего наиболее качественную установку подшипника: отсутствие каких-либо повреждений монтажных поверхностей и высокую производительность.

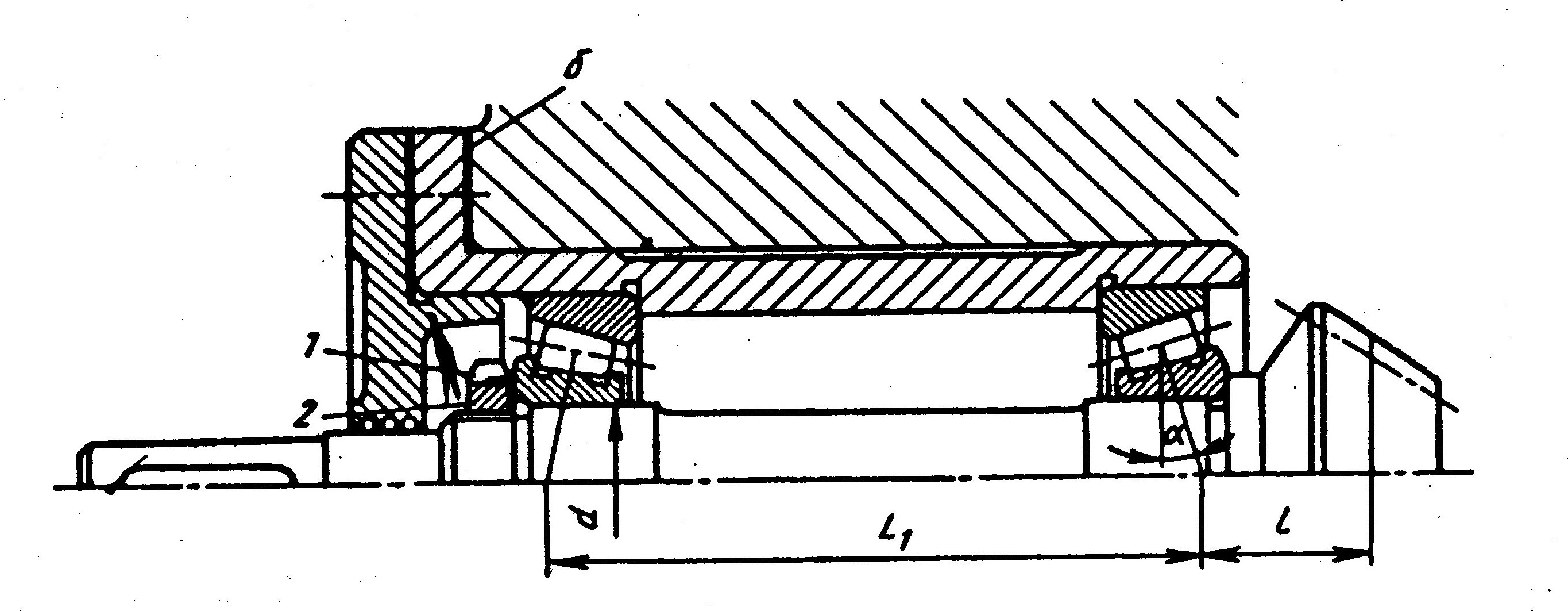

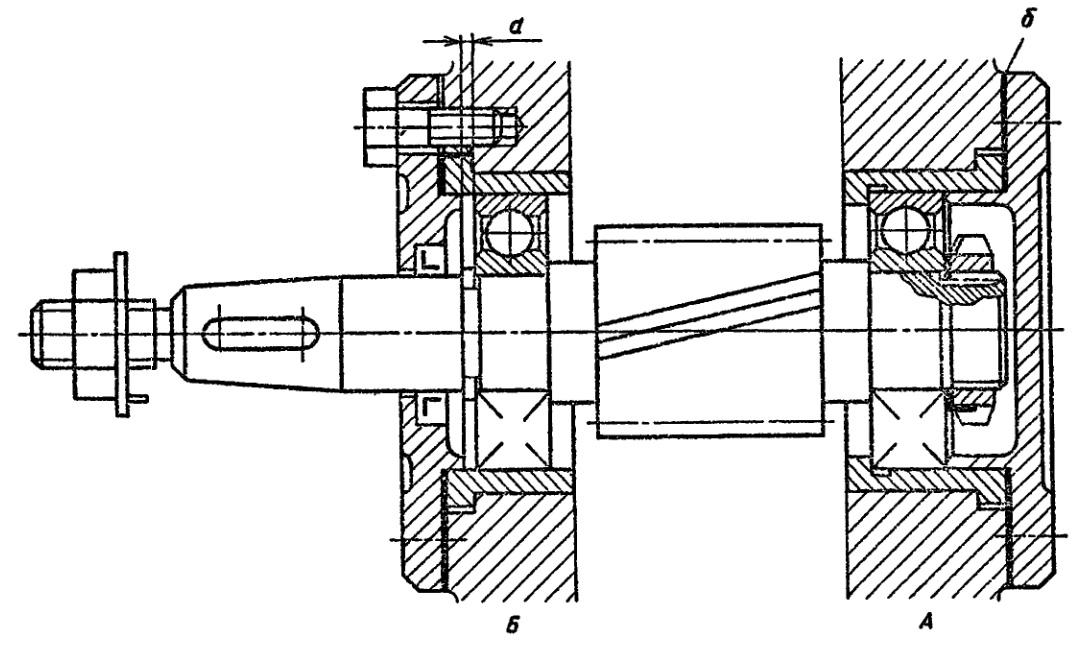

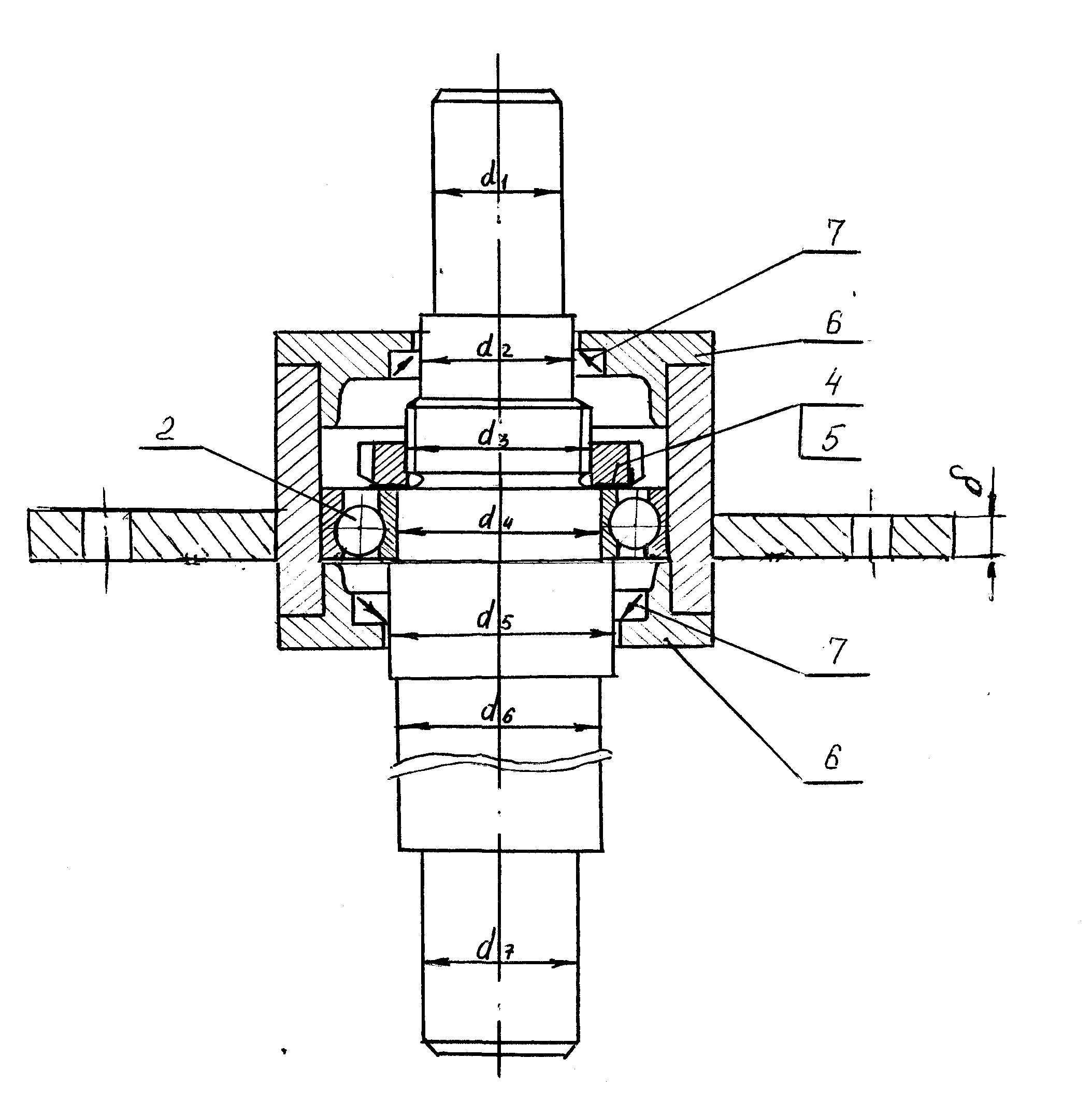

Рис. 2. Схема установки подшипника с применением гидрораспора.

На рис. 2 приведена схема установки подшипника с конусным отверстием на вал с применением гидрораспора. Масло под давлением 50 Мпа подают плунжерным насосом через отверстие в канавку вала под внутреннее кольцо подшипника и распирают его. Вращением гайки подшипник перемещают в осевом направлении до места установки. Так же устанавливают подшипник с цилиндрическим отверстием. Однако при монтаже подшипников на цилиндрическом участке их обязательно доводят до упора в заплечик вала.

Как видно из рисунка, при монтаже подшипника с применением гидрораспора в конструкции вала должны быть предусмотрены: резьбовой участок под гайку, резьбовое отверстие дkя штуцера маслопровода (М6 при d≤100 мм), отверстие (Ø2,5 мм) и канавка (ширина 3 мм, глубина 0,5 мм) для подачи масла.

При установке подшипника в корпус с натягом рекомендуют предварительно охладить подшипник до температуры (-70…-75) °С в термостате с сухим льдом либо нагреть корпус на 20…50 °С выше температуры подшипника.

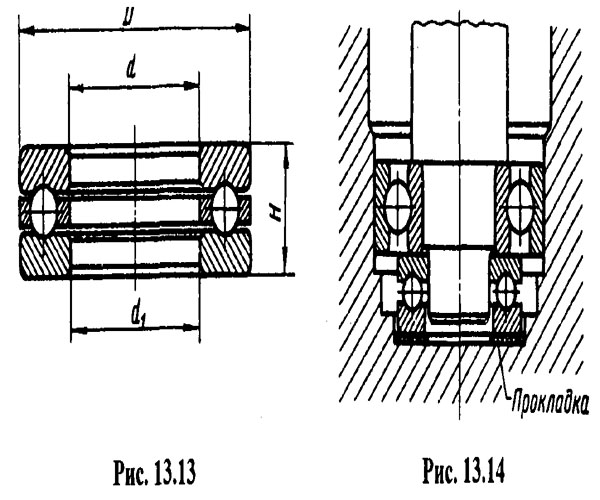

Наиболее целесообразны способы монтажа, при которых реализуют одновременное и равномерное давление по всей окружности монтируемого кольца. При таких способах не возникает перекос монтируемого кольца. Для осуществления подобных способов применяютмонтажные стаканы — трубы из мягкого металла, внутренний диаметр которых несколько больше диаметра отверстия кольца, а наружный — немного меньше наружного диаметра кольца. На свободном конце трубы устанавливают заглушку со сферической наружной поверхностью, к которой и прикладывают силу при монтаже. В монтажных стаканах предусматривают отверстие для свободного выхода воздуха из внутренней полости стакана при запрессовке подшипника на вал.

В монтажных стаканах предусматривают отверстие для свободного выхода воздуха из внутренней полости стакана при запрессовке подшипника на вал.

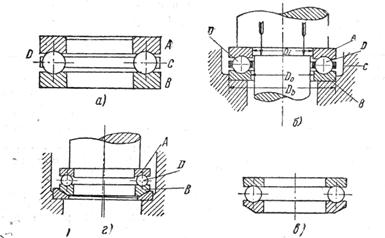

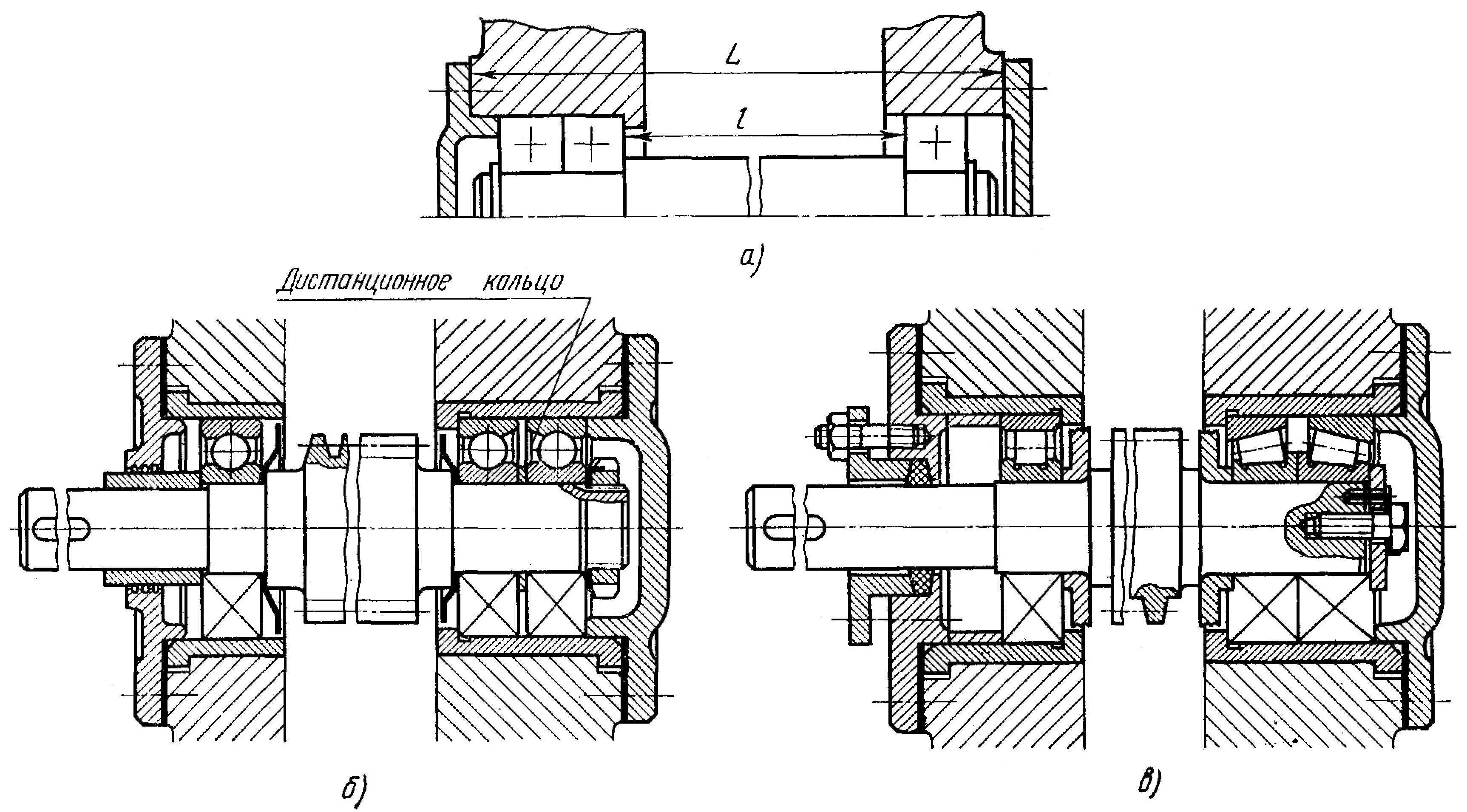

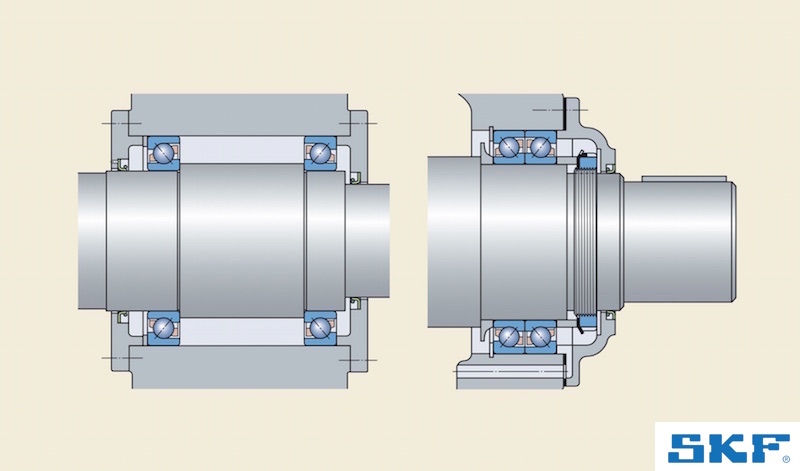

Рис. 3. Установка подшипников на вал (а), в корпус (б), одновременно на вал и в корпус (в).

На рис. 3 показаны возможные способы установки подшипников на вал (рис. 3, а), в корпус (рис. 3, б), одновременно на вал и в корпус (рис. 3, в). Чтобы сила при установке прикладывалась равномерно к обоим кольцам, опорные поверхности установочного кольца должны лежать в одной плоскости. Это позволяет предотвратить перекос наружного кольца. При этом следует учитывать, что шарики некоторых типоразмеров сферических двухрядных подшипников выступают на 0,7…2,8 мм за торцы колец и, следовательно, на промежуточном установочном кольце должна быть предусмотрена проточка, чтобы оно не повредило шарики.

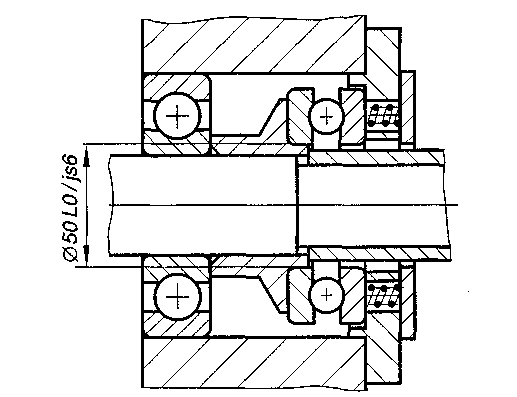

Осевую силу при монтаже создают с помощью механических или гидравлических прессов. Если вал, на котором монтируют подшипник, имеет резьбовой конец, то подшипник можно монтировать с помощью трубы, подобной описанной выше (но без заглушки), к которой прикладывают осевую силу путем вращения специальной гайки с крупной резьбой относительно промежуточной втулки, навинченной на резьбовой конец вала (рис. 3, б). При отсутствии гидравлических и механических приспособлений при единичном производстве и монтаже с небольшими натягами подшипников малых размеров (d ≤ 50 мм, масса 1 кг) может быть допущено нанесение несильных ударов молотком через монтажный стакан с заглушкой, выполненные из ударопрочного материала. Нельзя наносить удары непосредственно по кольцу.

3, б). При отсутствии гидравлических и механических приспособлений при единичном производстве и монтаже с небольшими натягами подшипников малых размеров (d ≤ 50 мм, масса 1 кг) может быть допущено нанесение несильных ударов молотком через монтажный стакан с заглушкой, выполненные из ударопрочного материала. Нельзя наносить удары непосредственно по кольцу.

При любых способах монтажа, особенно при монтаже с помощью молотка, необходимо тщательно следить за обеспечением равномерного, без перекоса, осевого перемещения кольца. Наличие перекоса при монтаже приводит к образованию задиров на посадочной поверхности, неправильной установке подшипника, сокращающей его ресурс, а в отдельных случаях — к разрыву монтируемого кольца.

Двухрядные сферические шариковые и роликовые подшипники с коническим отверстием устанавливают на цилиндрическом валу с помощью закрепительных и стяжных втулок, а на валах с конической шейкой -непосредственно. Монтаж подшипников с отверстием до 70мм и нормальными натягами выполняют с помощью монтажной втулки, навертываемой на резьбовой конец вала. Нажимная часть воздействует на торец закрепительной втулки или непосредственно на торец внутреннего кольца (при монтаже без закрепительных и стяжных втулок). Подшипники диаметром свыше 70мм следует монтировать гидравлическими методами (с помощью гидравлических гаек или устройств для нагнетания масла под устанавливаемое кольцо). Так как по мере осевого продвижения закрепительной втулки внутреннее кольцо деформируется (расширяется), радиальный зазор в подшипнике уменьшается. Радиальный зазор необходимо контролировать с помощью щупа. Допустимое минимальное значение Δmin сб радиального зазора, мм, после сборки узла для подшипников, изготовленных с зазорами нормальной группы по ГОСТ 24810-81, ориентировочно может быть определено по формуле:

Монтаж подшипников с отверстием до 70мм и нормальными натягами выполняют с помощью монтажной втулки, навертываемой на резьбовой конец вала. Нажимная часть воздействует на торец закрепительной втулки или непосредственно на торец внутреннего кольца (при монтаже без закрепительных и стяжных втулок). Подшипники диаметром свыше 70мм следует монтировать гидравлическими методами (с помощью гидравлических гаек или устройств для нагнетания масла под устанавливаемое кольцо). Так как по мере осевого продвижения закрепительной втулки внутреннее кольцо деформируется (расширяется), радиальный зазор в подшипнике уменьшается. Радиальный зазор необходимо контролировать с помощью щупа. Допустимое минимальное значение Δmin сб радиального зазора, мм, после сборки узла для подшипников, изготовленных с зазорами нормальной группы по ГОСТ 24810-81, ориентировочно может быть определено по формуле:

Δmin сб=d/3000,

где d — номинальный диаметр отверстия подшипника, мм.

При монтаже двухрядных сферических подшипников с коническим отверстием кольца могут деформироваться и изменять форму поверхностей качения. В этих случаях, особенно при d>100мм, следует измерять при монтаже (и после монтажа) радиальный зазор щупом не только в вертикальной плоскости, но также в горизонтальной осевой плоскости подшипника. Зазор определяют как среднее арифметическое трех измерений в каждой из плоскостей (с поворотом последовательно на 120°). Крупногабаритные (d>300мм) сферические роликовые подшипники целесообразно перед монтажом разогреть до 60…70 °С.

В процессе установки подшипников (особенно воспринимающих осевые силы), там, где это возможно, с помощью щупа или по световой щели следует убедиться в плотном и правильном (без перекосов) прилегании торцов колец подшипника к торцам заплечиков. Такой же проверке должны быть подвергнуты противоположные торцы подшипников и торцы прижимающих их в осевом направлении деталей.

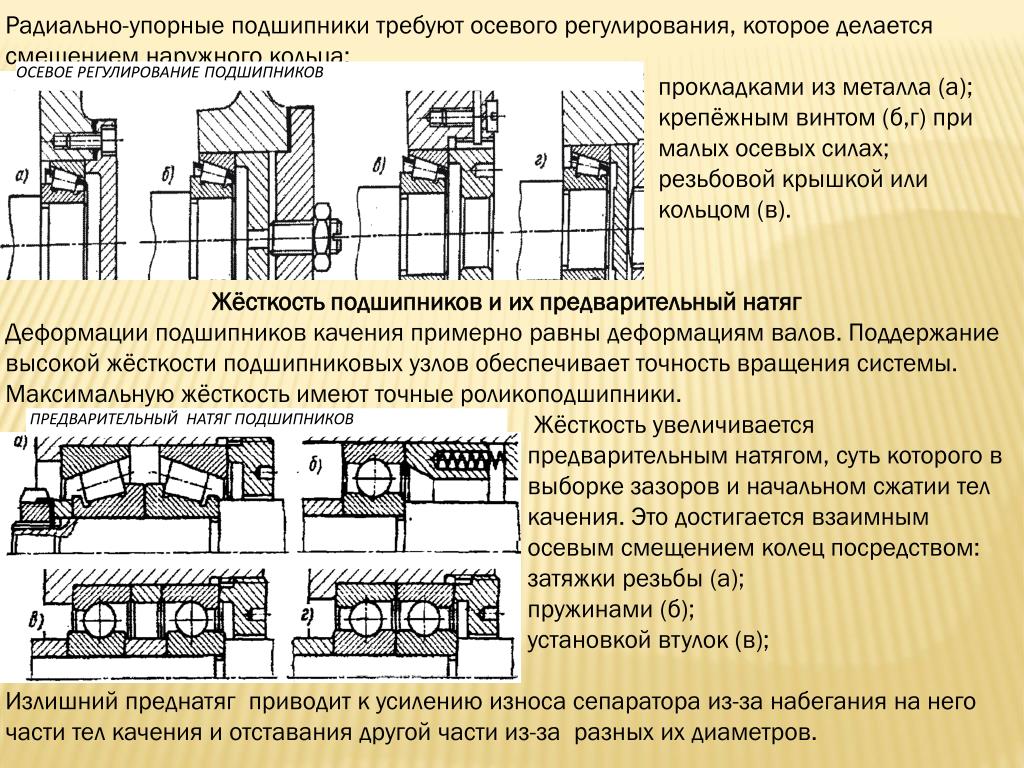

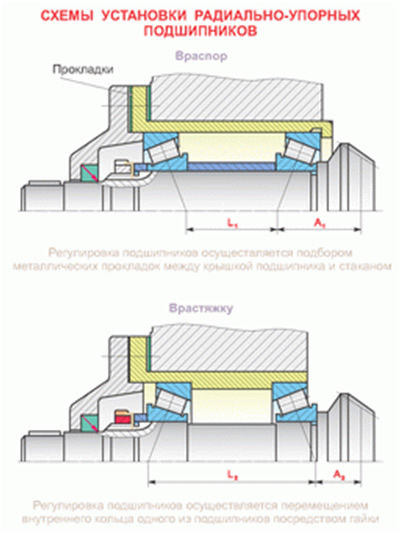

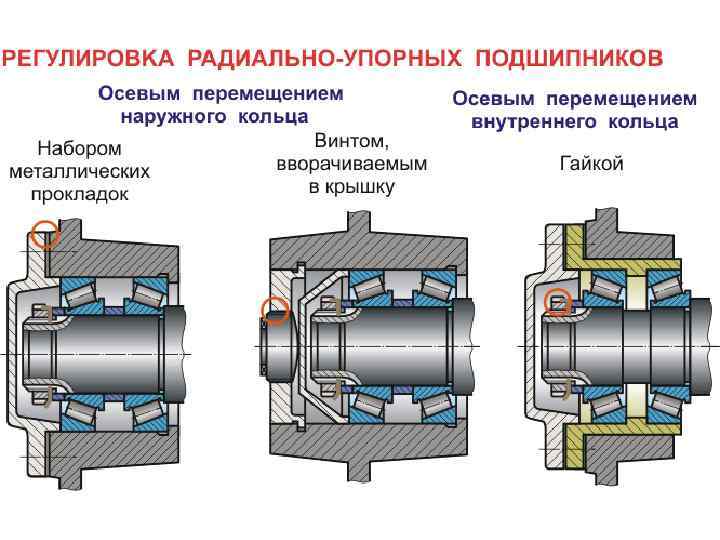

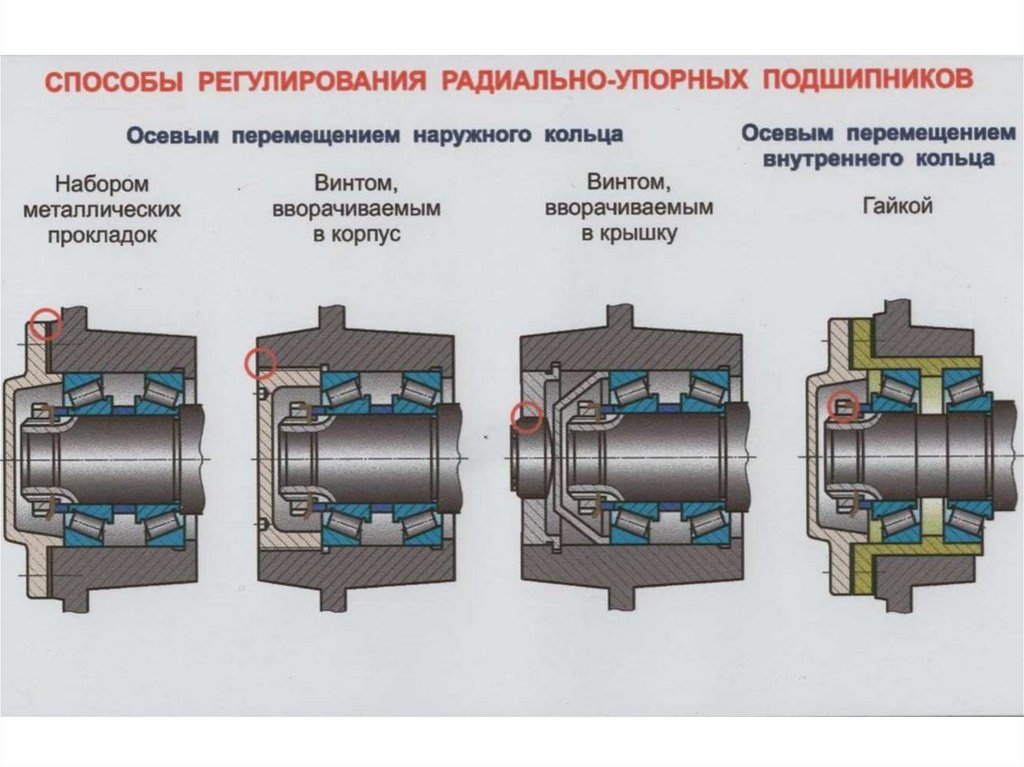

Должен быть установлен необходимый осевой зазор радиально-упорных и упорных подшипников, что осуществляют, начиная с нулевого зазора, осевым смещением наружного или внутреннего кольца с помощью прокладок, гаек, калиброванных дистанционных втулок. Практические методы, используемые для регулирования и измерения зазора, выбирают исходя из конкретных условий и в зависимости от того, осуществляется ли единичная или серийная сборка. Для проверки осевого зазора в собранном узле, например, к торцу выходного конца вала подводят измерительный наконечник индикатора, укрепленного на жесткой стойке. Осевой зазор определяют по разности показаний индикатора при крайних осевых положениях вала. Вал смещают в осевом направлении до плотного контакта тел качения с поверхностью качения соответствующего наружного кольца.

Практические методы, используемые для регулирования и измерения зазора, выбирают исходя из конкретных условий и в зависимости от того, осуществляется ли единичная или серийная сборка. Для проверки осевого зазора в собранном узле, например, к торцу выходного конца вала подводят измерительный наконечник индикатора, укрепленного на жесткой стойке. Осевой зазор определяют по разности показаний индикатора при крайних осевых положениях вала. Вал смещают в осевом направлении до плотного контакта тел качения с поверхностью качения соответствующего наружного кольца.

При регулировании конических роликоподшипников и перед измерением зазора обязательно нужно провернуть несколько раз вал (или корпус) в обоих направлениях, чтобы убедиться, что торцы роликов находятся в соответствующем контакте с направляющими бортами внутренних колец.

Для повышения точности вращения, особенно в быстроходных узлах, например в электрошпинделях для шлифования, зазор в радиально-упорных подшипниках выбирают, создавая стабильный натяг, обеспечивающий точное фиксирование тел качения на дорожках качения. Этого достигают приложением к не вращающемуся кольцу подшипника осевой силы с помощью одной или нескольких тарированных пружин.

Этого достигают приложением к не вращающемуся кольцу подшипника осевой силы с помощью одной или нескольких тарированных пружин.

Необходимо проверить правильности взаимного расположения подшипников в опорах одного вала.

Вал после монтажа должен вращаться от руки легко, свободно и равномерно.

После завершения сборочных операций и введения в подшипниковые узлы смазочного материала, предусмотренного технической документацией, следует проверить качество монтажа подшипников пуском сборочной единицы с низкой частотой при частичной нагрузке. Нельзя проводить испытания без нагрузки или сразу разгонять подшипники до высоких частот вращения, так как тела качения могут при этом начать проскальзывать по дорожке качения и повредят ее. При этом прослушивают шум вращающихся подшипников с помощью электронных диагностических приборов, стетоскопа, трубы или через деревянную палочку, отвертку. Инструмент следует установить на корпус как можно ближе к подшипнику. Правильно смонтированные и хорошо смазанные подшипники при работе создают ясный, непрерывный и равный звук.

(О.П. Леликов. Валы и опоры с подшипниками качения. Конструирование и расчет. М., Машиностроение. 2006)

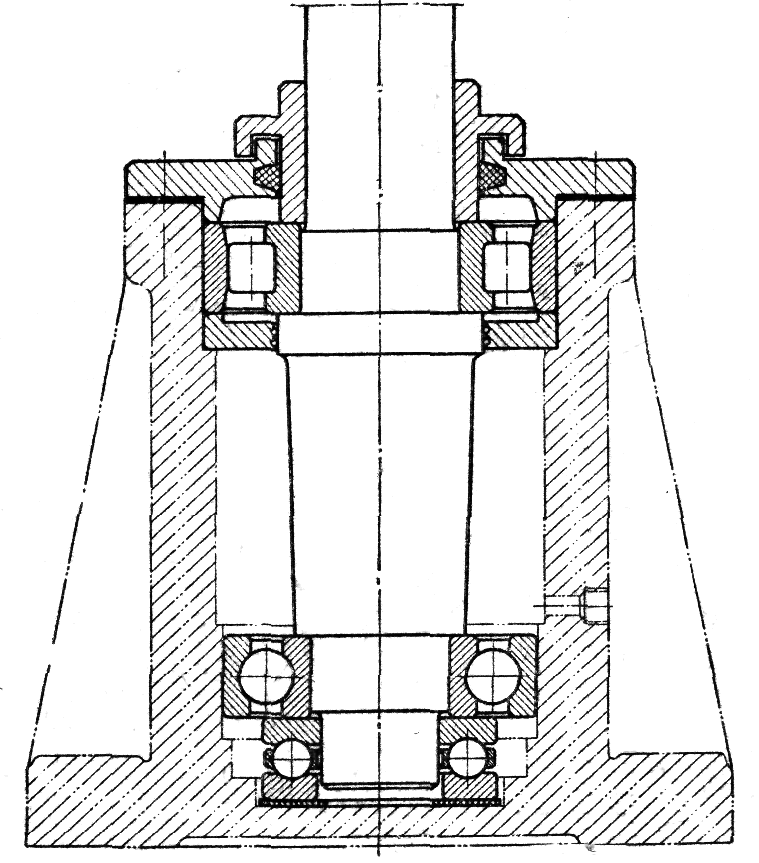

Крепление вертикального вала для подшипников

22 сентября 2021 г.

9 минут

При монтаже подшипников одной из наиболее распространенных процедур является использование вертикального монтажного положения вала и работа с подогревом. Учитывая все распространенные методы монтажа, каждый шестой подшипник может выйти из строя из-за непреднамеренного повреждения, полученного во время монтажа. Процедура с вертикальным стволом, обычно используемая как таковая, представляет некоторые менее известные риски. В этой статье обсуждаются возможные проблемы и пути их решения.

Горячий монтаж подшипников и других компонентов, таких как муфты и шестерни, оказался очень практичным. Нагрев, монтаж и усадка компонентов хорошо изучены, а индукционный нагрев является быстрым и экономичным. Работать с компонентами в вертикальном положении относительно легко: центрировать компоненты, установленные вертикально, несложно, а сила тяжести помогает удерживать компонент правильно прижатым к абатменту, когда он остывает и сжимается.

Важно, чтобы монтаж после нагрева выполнялся быстро, чтобы избежать потерь температуры, которые могут привести к застреванию компонента в неправильном положении или вызвать другие повреждения.

Варианты нагрева и монтажа

Существует несколько различных вариантов монтажа с использованием тепла. К обычным относятся:

- теплый подшипник, установленный на посадочном месте вала при комнатной температуре;

- вал комнатной температуры помещен в теплый подшипник;

- подшипник комнатной температуры, помещенный в теплый корпус; и

- , установленный на подшипник, установленный на валу при комнатной температуре.

Теплый корпус

Однако при вертикальном монтаже подшипники ведут себя иначе, чем другие компоненты. Все варианты инициируют увеличение зазора в подшипнике с последующим его уменьшением во время различных циклов нагрева и охлаждения. Подшипники имеют отношение между осевым и радиальным зазором, которое определяется углом контакта. В двухрядных подшипниках это определяется уравнением:

В двухрядных подшипниках это определяется уравнением:

∆ a = 2,3 x Yo x ∆ r (∆ a обычно в 5–15 раз больше радиального зазора).

Таким образом, небольшое радиальное перемещение (т. е. изменение зазора) приводит к большому осевому перемещению.

На вертикальном валу подшипник будет совершать осевое перемещение при изменении радиального зазора. Это можно показать (рис. 3), рассмотрев сначала теплый подшипник (показан красным). Оба кольца имеют одинаковую температуру и небольшой зазор в подшипнике. Подшипник опирается на наружное кольцо. Внутреннее кольцо немного смещено вниз. Когда вал комнатной температуры вставляется и опускается на кольцо, внутреннее кольцо охлаждается валом, что обозначено серым цветом (рис. 4). Внутреннее кольцо становится меньше, что увеличивает зазор подшипника, и теперь внутреннее кольцо смещается в осевом направлении вниз благодаря увеличенному осевому зазору.

В конце концов наружное кольцо достигает комнатной температуры (рис. 5) и достигает температуры внутреннего кольца, что приводит к небольшому зазору в подшипнике. Однако внутреннее кольцо теперь было вынуждено подняться вверх, так как зазор был уменьшен.

5) и достигает температуры внутреннего кольца, что приводит к небольшому зазору в подшипнике. Однако внутреннее кольцо теперь было вынуждено подняться вверх, так как зазор был уменьшен.

Хотя это интересно с точки зрения прикладной физики, каковы его практические последствия?

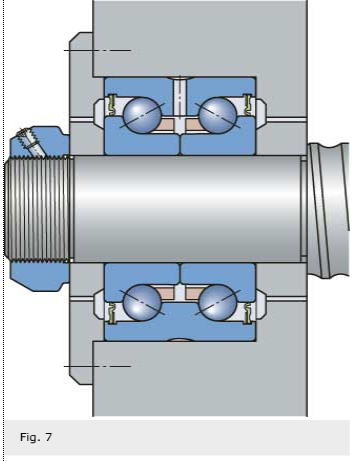

Во-первых, мы должны учитывать движения и силы внутри подшипника (рис. 6).

Первоначально внутреннее кольцо движется вниз, и вертикальная нагрузка (M x g) воспринимается нижним рядом подшипника. Существуют роликовые нагрузки (показаны красным) и фрикционные нагрузки (показаны черным).

Существует также контактный угол α и количество роликов Z. Используя уравнение:

N=(M x g)/Z(sin(α)+µ x cos(α)) мы видим, что трение уменьшается роликовая нагрузка.

Однако во второй последовательности, когда внутреннее кольцо движется вверх, вертикальная нагрузка (M x g) теперь приходится на нижний ряд. Следовательно, уравнение принимает вид N=(M x g)/Z(sin(α)-µ x cos(α)) и трение меняется на противоположное (рис. 7). Если sin(α) = µ x cos(α), движение вверх будет создавать очень большие нагрузки на ролики, а практическим последствием является риск самоблокировки или размазывания.

7). Если sin(α) = µ x cos(α), движение вверх будет создавать очень большие нагрузки на ролики, а практическим последствием является риск самоблокировки или размазывания.

Существуют комбинации коэффициентов трения и углов контакта, которые могут привести к самоблокировке (рис. 8). На этом рисунке показано, что для самоблокировки используются углы контакта от 4 до 15 градусов, а коэффициент трения находится в диапазоне от 0,05 до 0,4. Потенциальным повреждением, связанным с самоблокировкой, является пластическая деформация, которая приводит к шуму, вибрации и раннему выкрашиванию.

Кроме того, за пределами зоны самоблокировки имеется дополнительная зона, в которой может произойти смазывание (рис. 9).). В этом случае трения достаточно, чтобы остановить начальное движение, но не сопротивляться движению при более высокой нагрузке. В то время как возникают большие контактные усилия, ролик в конечном итоге перемещается в осевом направлении. В этом случае повреждения, связанные с осевым перемещением при больших контактных усилиях, имеют вид выгорания или, в худшем случае, размазывания.

Практические результаты

Исходя из этого, были выявлены два потенциально вредных последствия как для самоблокировки, так и для «почти самоблокировки», которые часто наблюдаются в машинах, но редко считаются непосредственно связанными с процедурами монтажа. На рис. 10 показаны некоторые распространенные повреждения подшипников.

В случае основного вала ветрогенератора, стоящего на полу, подшипник утеплен и установлен сверху. Затем внутреннее кольцо подшипника опирается на опору, и подшипник охлаждается, а корпус нагревается. Затем утепленный корпус монтируется сверху и опирается на внешнее кольцо.

Измерения проводятся в течение первого часа выравнивания температуры (рис. 11).

На этой диаграмме есть три разные зоны. В Зоне 1 теплый корпус размещается на внешнем кольце. Наружное кольцо с корпусом движется вниз под действием нагрузки, вызывая радиальное отклонение, вызывающее осевое движение. В зоне 2 теплый корпус нагревает внешнее кольцо, которое расширяется. Клиренс увеличивается. Теперь наружное кольцо с корпусом движется вниз, пока температура наружного кольца увеличивается. В зоне 3 наружное кольцо больше не нагревается, и по мере дальнейшего охлаждения корпуса наружное кольцо перемещается вверх, так как зазор уменьшается. Последовательность движения включает в себя пример прерывистого скольжения (отмечено красными кружками). Была проведена проверка монтажа, и были явные признаки полировки поверхности (рис. 12).

Клиренс увеличивается. Теперь наружное кольцо с корпусом движется вниз, пока температура наружного кольца увеличивается. В зоне 3 наружное кольцо больше не нагревается, и по мере дальнейшего охлаждения корпуса наружное кольцо перемещается вверх, так как зазор уменьшается. Последовательность движения включает в себя пример прерывистого скольжения (отмечено красными кружками). Была проведена проверка монтажа, и были явные признаки полировки поверхности (рис. 12).

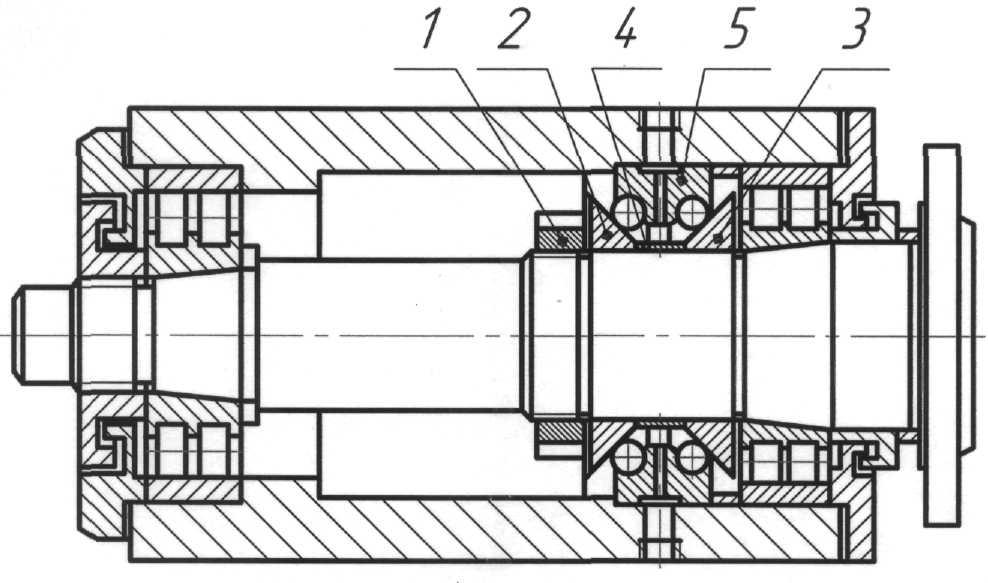

Во втором случае измерения колец проводились в промышленном редукторе, где вал и шестерня установлены вертикально. Сначала подшипник помещается в корпус, а на внутреннее кольцо устанавливается распорное кольцо. Затем поверх промежуточного кольца/внутреннего кольца помещается нагретая шестерня. Наконец, через шестерню во внутреннее кольцо вставляется охлажденный вал. В этом случае измеряется осевое движение. Поскольку это моноблочная конструкция, корпус повернут вбок (рис. 13).

В данном случае было две последовательности монтажа. В последовательности монтажа 1 корпус для комнатной температуры опирается на монтажную стойку, а подшипник для комнатной температуры устанавливается сбоку в корпус, а затем вниз. Наружное кольцо подшипника находится в корпусе, и, наконец, поверх внутреннего кольца помещается дистанционное кольцо, имеющее комнатную температуру. Для последовательности монтажа 2, когда корпус комнатной температуры с подшипником все еще находится на монтажной стойке, нагретая шестерня устанавливается боком в корпус, а затем вниз. Теперь шестерня опирается на дистанционное кольцо и, в свою очередь, на внутреннее кольцо. Затем сверху, через шестерню и дистанционное кольцо, во внутреннее кольцо устанавливается очень холодный вал.

В последовательности монтажа 1 корпус для комнатной температуры опирается на монтажную стойку, а подшипник для комнатной температуры устанавливается сбоку в корпус, а затем вниз. Наружное кольцо подшипника находится в корпусе, и, наконец, поверх внутреннего кольца помещается дистанционное кольцо, имеющее комнатную температуру. Для последовательности монтажа 2, когда корпус комнатной температуры с подшипником все еще находится на монтажной стойке, нагретая шестерня устанавливается боком в корпус, а затем вниз. Теперь шестерня опирается на дистанционное кольцо и, в свою очередь, на внутреннее кольцо. Затем сверху, через шестерню и дистанционное кольцо, во внутреннее кольцо устанавливается очень холодный вал.

Измерения проводились в течение первых 90 минут выравнивания температуры. Для облегчения измерений использовался макет корпуса (рис. 14).

Снова можно выделить три различные зоны. В зоне 1 внутреннее кольцо охлаждается очень холодным валом. Затем клиренс увеличивается. Внутреннее кольцо с валом и шестерней перемещается в осевом направлении вниз. В Зоне 2 теплая шестерня нагрела вал, а теплый вал теперь нагревает внутреннее кольцо. Затем внутреннее кольцо расширяется. Клиренс уменьшается. Внутреннее кольцо с валом и шестерней движется вверх. Зона 3 указывает на то, что реальное движение между роликами и дорожкой качения, вероятно, прекратилось. Вполне вероятно, что измерения включали связанные с температурой изменения размеров всего стенда. Измерения показывают, что может быть два случая «прерывистого скольжения» (отмечены красными кружками).

Внутреннее кольцо с валом и шестерней перемещается в осевом направлении вниз. В Зоне 2 теплая шестерня нагрела вал, а теплый вал теперь нагревает внутреннее кольцо. Затем внутреннее кольцо расширяется. Клиренс уменьшается. Внутреннее кольцо с валом и шестерней движется вверх. Зона 3 указывает на то, что реальное движение между роликами и дорожкой качения, вероятно, прекратилось. Вполне вероятно, что измерения включали связанные с температурой изменения размеров всего стенда. Измерения показывают, что может быть два случая «прерывистого скольжения» (отмечены красными кружками).

В данном случае внешний вид дорожки качения нижнего внутреннего кольца испытательного подшипника изучался после демонтажа испытательного подшипника. Были видны тонкие аксиально ориентированные метки.

Однако не все роликовые контакты оставляли такие следы. Под микроскопом видно, что тонкие аксиально ориентированные метки частично состоят из смазанного материала.

Это повреждение копируется из-за перекатывания и перерастает в повреждение/износ поверхности.

Чтобы избежать повреждений, вызванных монтажом, необходимо учитывать три фактора. Во-первых, важно уменьшить или исключить нагрузку на подшипник во время монтажа. Логичный путь — избегать вертикальной установки и/или противодействовать гравитации. Если это невозможно, установите вертикально, но затем наклоните горизонтально, чтобы уменьшить осевую нагрузку во время охлаждения. Постарайтесь уменьшить трение, повернув его, и избегайте движения, центрируя его в осевом направлении во время охлаждения. Прежде всего, ключевым моментом является осведомленность, поскольку осведомленность о потенциальном повреждении во время монтажа помогает снизить риск.

SKF обладает значительными преимуществами в области монтажа подшипников, и ее приложение BearingAssist может помочь в решении проблем с монтажом. SKF также может помочь с обучением монтажников передовому опыту, а также помочь проанализировать конструкцию машины и процедуры установки подшипников для всех типов оборудования.

Присоединяйтесь к нам в четверг, 30 сентября, и воспользуйтесь возможностью послушать Ханса Вендеберга, старшего инженера-эксперта и Линуса Валтериуса, менеджера по новым цифровым решениям , расскажите о деталях вертикального монтажа подшипников и новейшем инструменте SKF для обеспечения правильного монтажа; Вспомогательный подшипник SKF. Для получения дополнительной информации и ссылок для доступа к прямому эфиру нажмите здесь.

Для получения дополнительной информации и ссылок для доступа к прямому эфиру нажмите здесь.

Упорные подшипники для уменьшения трения и поддержки осевых нагрузок

Упорный подшипник, тип подшипника вращения, вращается между частями, уменьшая трение, и предназначен для восприятия осевой нагрузки (в основном, в низкоскоростных приложениях). Именно осевой подшипник обеспечивает вращение между частями.

Являясь мировым лидером в подшипниковой промышленности, BMC предлагает индивидуальные решения, чтобы стать лидером в вашей отрасли. Мы находим решения для получения необходимого вам подшипника и сокращения длительных сроков поставки. Будь то подшипник, модифицированный, изготовленный или отремонтированный в соответствии с вашими требованиями, мы можем вам помочь. В этой статье мы обсудим упорные подшипники, от конструкции до применения и многое другое.

Разделы

- 1Что такое упорные подшипники, типы и как они работают

- 2Как выбрать тип подшипника (Конструкции упорных подшипников)

- 3 Применение подшипников в различных отраслях промышленности

- 4 Причины выхода из строя упорного подшипника и способы его устранения

Глава 1

Что такое упорные подшипники, типы и как они работают

Упорные подшипники включают в себя различные подшипники, которые воспринимают осевые нагрузки или осевую силу . Это осевой подшипник, обеспечивающий вращение между частями. Упорные подшипники поддерживают осевое усилие как горизонтального, так и вертикального валов.

Это осевой подшипник, обеспечивающий вращение между частями. Упорные подшипники поддерживают осевое усилие как горизонтального, так и вертикального валов.

Предназначены для предотвращения смещения вала в осевом направлении и для передачи осевых нагрузок, действующих на вал.

Источник: YouTube, Shop Talk — Что такое упорные подшипники! by DIY3DTECH

Упорные подшипники обычно устанавливаются на приподнятом упорном кольце вокруг вала. Упорное кольцо позволяет передавать осевую нагрузку с вала на подшипник. Упорные подшипники обычно используются попарно с каждой стороны упорного кольца.

В зависимости от использования или приложения существует множество типов на выбор.

Общие типы:

1. Плоский подшипник — состоит из одного плоского диска с канавками и без движущихся частей

Плоский подшипник — состоит из одного плоского диска с канавками и без движущихся частей

2. Подшипник с наклонными подушками — состоит из подвижных металлических пластин, называемых упорными башмаками

Ресурс: Все, что вам нужно знать о журналах подшипников и упорных подшипниках

Типы упорных подшипников, воспринимающих осевую нагрузку

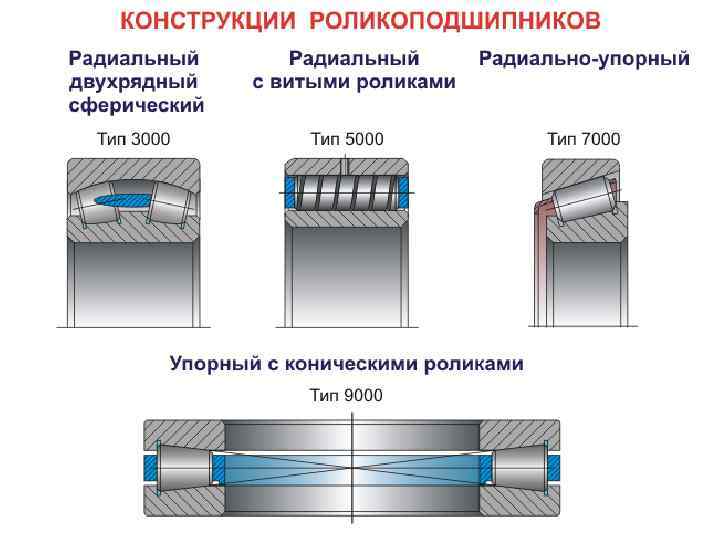

Упорные подшипники воспринимают силу, приложенную в том же направлении, что и вал. Их можно разделить на два основных типа: Упорный шарикоподшипник и Упорный роликоподшипник. Упорные шарикоподшипники используются для обеспечения высокой производительности, а упорные роликовые подшипники обычно используются в тех случаях, когда требуется высокая грузоподъемность.

- Упорный шарикоподшипник — используется в устройствах с низким усилием, когда осевая нагрузка незначительна. Они доступны в двух исполнениях: однонаправленном и двунаправленном.

- Цилиндрический упорный роликоподшипник — дают хорошую грузоподъемность.

- Конический упорный роликоподшипник — чаще всего используется в автомобильной технике. Они могут выдерживать большие осевые нагрузки, чем шаровые, из-за большей площади контакта. Они предназначены для восприятия комбинированных нагрузок, т. е. одновременно действующих радиальных и осевых нагрузок.

- Сферический упорный роликоподшипник — Сферические упорные роликоподшипники обладают самой высокой номинальной плотностью нагрузки среди всех упорных подшипников.

Четыре упорных подшипника для любых нужд

1. С масляной заливкой – используется для применений с частыми пусками и остановками, масло смазывает подшипник во время запуска

2. Сухой ход – работать с меньшими затратами трения и могут работать в высокотемпературных средах

3. Пищевой класс – изготовлены из материалов, перечисленных FDA для использования в пищевой промышленности

Пищевой класс – изготовлены из материалов, перечисленных FDA для использования в пищевой промышленности

4. Коррозионностойкий – высокая прочность делает их пригодными для использования в морской и горнодобывающей промышленности

Материал, используемый в упорных подшипниках

Наиболее распространенными материалами, используемыми для производства упорных подшипников, являются нержавеющая сталь и керамика. Клетка изготовлена из латуни или стали, в зависимости от применения.

Глава 2

Как выбрать тип подшипника [Конструкции упорных подшипников]

При выборе правильного подшипника важно, чтобы подшипник соответствовал требованиям для его использования.

Значение…

Вы должны выбрать правильный тип подшипника в зависимости от направления нагрузки.

Источник: В чем разница между подшипниками?

Сила, приложенная к подшипнику, называется «нагрузкой». На подшипник действуют радиальные и осевые нагрузки. Сила, приложенная к валу вертикально, называется радиальной нагрузкой, а сила, приложенная в том же направлении (параллельно), что и вал, называется осевой нагрузкой.

На подшипник действуют радиальные и осевые нагрузки. Сила, приложенная к валу вертикально, называется радиальной нагрузкой, а сила, приложенная в том же направлении (параллельно), что и вал, называется осевой нагрузкой.

Радиальные подшипники воспринимают силу, приложенную к валу вертикально. Упорные подшипники воспринимают силу, приложенную в том же направлении, что и вал .

Осевой или упорный подшипник использует боковые дорожки качения. Гонка со стороны, в которую вставляется вал, называется дорожкой вала. Гонка, вставленная в корпус, называется дорожкой корпуса. [источник]

Глава 3

Применение подшипников в различных отраслях промышленности

Fortune Business Insights сообщает, что объем мирового рынка шарикоподшипников в 2019 году составил 19,08 млрд долларов США.и, по прогнозам, достигнет 21,90 млрд долларов США к 2027 году.

Типы подшипников, включенные в их прогноз, включают самоустанавливающиеся шарикоподшипники, радиальные шарикоподшипники, радиально-упорные шарикоподшипники и другие, такие как упорные шарикоподшипники.

Автомобильная, промышленная, горнодобывающая и строительная, медицинская и другие отрасли, такие как аэрокосмическая, занимают большую долю рынка.

Источник: https://www.fortunebusinessinsights.com/industry-reports/ball-bearing-market-101250

«Ожидается значительный рост промышленного машиностроения из-за умеренной потребности в этих подшипниках для вращения валов нескольких машин». [источник]

Существуют различные типы упорных подшипников, каждый из которых имеет свою прочность. Уникальные подшипники обеспечивают различную производительность и грузоподъемность.

Упорные шарикоподшипники используются в таких отраслях, как аэрокосмическая, химическая промышленность и коммунальное хозяйство. Упорные роликоподшипники подходят для сельского хозяйства и других отраслей, требующих высокой грузоподъемности.

Упорные подшипники также широко используются в автомобильной и морской технике. Они используются в автомобилях, потому что в передних передачах в коробках передач современных автомобилей используются косозубые шестерни, которые, хотя и способствуют плавности хода и снижению шума, вызывают осевые силы, с которыми необходимо бороться. [источник]

[источник]

Преимущества упорных подшипников

- Они обеспечивают высокую надежность

- Обеспечивают высокую грузоподъемность в суровых условиях

- Простой монтаж – вал и шайбы корпуса можно монтировать отдельно

- Широкий ассортимент

- Наличие

Упорные роликовые подшипники имеют более высокую грузоподъемность, чем упорные шариковые подшипники. Для более высоких скоростей требуется масляная смазка.

Глава 4

Что вызывает выход из строя упорного подшипника и как его избежать

Если подшипник выходит из строя, очень важно определить точную причину, чтобы можно было выполнить регулировку.

Тремя наиболее распространенными причинами выхода из строя упорного подшипника являются загрязнения, несоосность и перегрузка.

1. Загрязнения — Загрязнение является одной из основных причин выхода из строя подшипника. Пыль, грязь, песок и вода в воздухе являются наиболее распространенными факторами, с которыми вы сталкиваетесь, но химические вещества и коррозионные вещества также могут повредить подшипники.

🔎 На что обратить внимание: Следите за вмятинами на телах качения и дорожках качения, которые вызывают вибрацию.

🛠️ Как исправить: Отфильтруйте смазку и очистите рабочие зоны, инструменты, приспособления и руки, чтобы снизить риск загрязнения.

2. Несоосность — Несоосность приводит к чрезмерной вибрации и нагрузкам.

🔎 На что обратить внимание: Согласно Отказ подшипников: причины и способы устранения, наиболее часто встречающиеся причины смещения включают: погнутые валы, грязь или заусенцы на валу или заплечиках корпуса, резьба вала, не совпадающая с седла вала и стопорные гайки с торцами, не перпендикулярными оси резьбы.

Чтобы предотвратить несоосность, следует помнить о нескольких рекомендациях.

🛠️ Как это исправить: Регулярно проверяйте валы и корпус, используйте прецизионные контргайки и при необходимости подкладывайте корпуса.

3. Перегрузка — Чрезмерная нагрузка на подшипник является еще одной распространенной причиной отказа.

🔎 На что обратить внимание: Это может выглядеть как обычная усталость. Вы можете увидеть вздымающиеся пути износа тел качения, следы перегрева и широко распространенные зоны усталости.

🛠️ Как это исправить: Уменьшите нагрузку или рассмотрите возможность изменения конструкции с использованием подшипника с большей грузоподъемностью.

Когда подшипник выходит из строя, это отрицательно сказывается на вашем предприятии, вашей репутации и вашей прибыли. Регулярные профилактические меры могут поддерживать максимальную производительность ваших подшипников как можно дольше, экономя ваше время и деньги.

Существуют профилактические меры, которые можно предпринять для увеличения срока службы подшипников и предотвращения их ненадлежащего износа. Подробнее читайте в BDS, «Что вызывает отказы подшипников и профилактические меры».