Содержание

Коэффициент уплотнения асфальта и асфальтобетона

Мы часто видим выбоины, трещины и ямы на дорожном покрытии. Это может быть связано как с естественным износом, так и с неправильным составом смеси и неточным расчетом коэффициента уплотнения асфальта при укладке.

Качество будущего дорожного покрытия зависит от очень многих факторов. Необходимо подобрать оптимальный состав смеси в соответствии с назначением сооружения, рассчитать коэффициент уплотнения асфальта и грунта, подготовить площадку, настроить оборудование и так далее. Также важную роль играют погодные условия во время проведения работ.

Коэффициент уплотнения (КУ) асфальта — показатель, который будет индивидуален в каждом конкретном случае. Получить значение можно только в лабораторных условиях.

Как рассчитывается КУ?

Для определения коэффициента необходимо знать:

- Среднюю плотность смеси;

- Максимальную плотность.

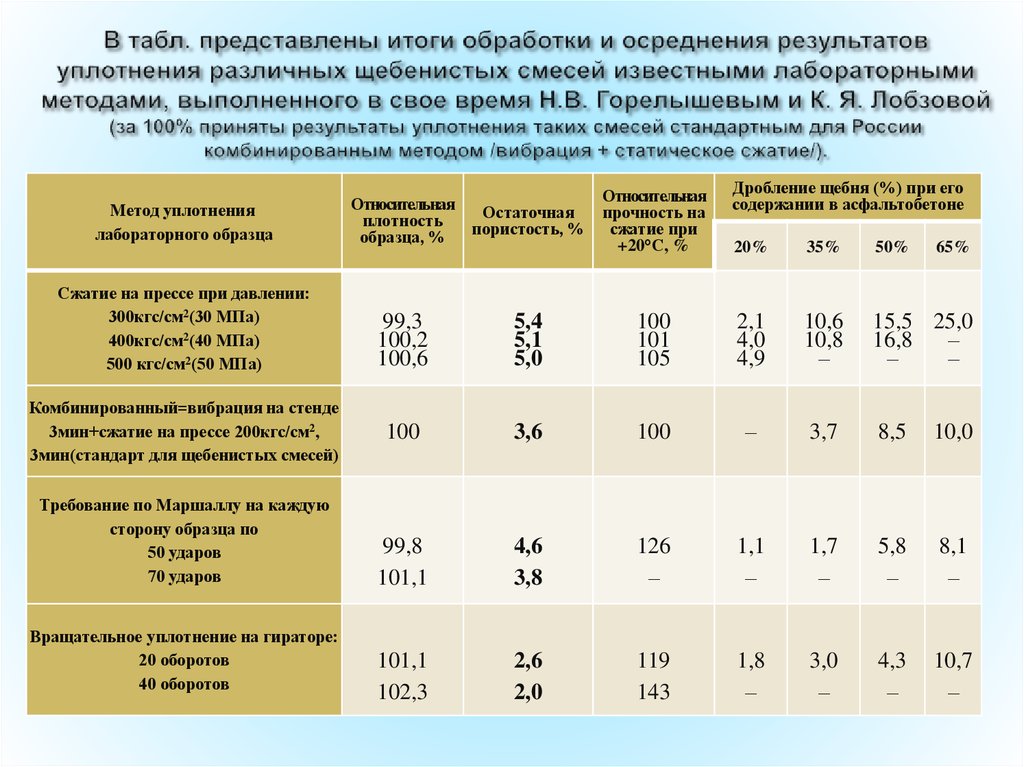

Для начала берется опытный образец асфальтобетонной смеси и рассчитывается его средняя плотность. Как мы помним из школьной программы, плотность это отношения массы к объёму, то есть рассчитать довольно просто. Для получения максимальной плотности смесь нагревают и формируют. Последним этапом является простое математическое действие: среднюю плотность делят на максимальную, получая коэффициент уплотнения асфальтобетона.

Как мы помним из школьной программы, плотность это отношения массы к объёму, то есть рассчитать довольно просто. Для получения максимальной плотности смесь нагревают и формируют. Последним этапом является простое математическое действие: среднюю плотность делят на максимальную, получая коэффициент уплотнения асфальтобетона.

Состав смеси для дорожного покрытия

На самом деле, асфальт и асфальтобетон (АБ) это разные вещи. Точнее, асфальтобетон — это смесь различных инертных веществ. Другими словами, это укрепленный асфальт. Так как отличается состав, будет отличаться и способ укладки.

Основой асфальта является битум. В зависимости от назначения будущего сооружения (это может быть не только дорога или тротуар), в битум в различном процентном соотношении добавляют гравий и песок. Это стандартный состав. Сам асфальт в чистом виде напоминает смолу и в таком виде непригоден для строительства.

АБ является более искусственным материалом, в его состав может входить гравий, щебень, песок и так далее. Сфера применения асфальтобетона гораздо шире.

Сфера применения асфальтобетона гораздо шире.

И уже становится понятнее, что коэффициент уплотнения асфальта и асфальтобетона будут отличаться.

В целом, асфальтобетон состоит из трёх основных компонентов:

- Вяжущего;

- Каменного;

- Минерального.

В качестве вяжущего компонента стандартно используют битум (раньше применялся деготь, но от его использования отказались). К каменному относятся гравий, песок, щебень и так далее. При чем, важно не только количество в смеси, но и размер, форма. В качестве третьего компонента выступают минеральные порошки (зачастую из отходов цементных предприятий). Проще говоря, это пыль, которая заполняет пространство между крупными частицами состава.

Также в смесь могут добавляться различные вспомогательные компоненты для укрепления и повышения износостойкости.

Коэффициент уплотнения крупнозернистого и мелкозернистого асфальта также разнятся.

Оборудование для уплотнения асфальта и грунта

Очевидно, что чем больше плотность смеси на этапе укладки, тем меньше дорожное полотно деформируется при эксплуатации. Сейчас выбор оборудования для уплотнения асфальта и грунта широк и позволяет подобрать агрегат для конкретного вида работ.

Сейчас выбор оборудования для уплотнения асфальта и грунта широк и позволяет подобрать агрегат для конкретного вида работ.

Максимально эффективными можно назвать машины с вибрационным принципом укладки. Такие машины оказывают воздействие как своей массой, так и вибрациями, что значительно сокращает время работы и повышает качество.

Агрегаты мирового бренда Atlas Copco представлены широким ассортиментом виброкатков, виброплит и трамбовок.

Вибрационное оборудование является компактным и маневренным и показывает высокий уровень производительности.

При точном расчете коэффициента уплотнения асфальта и правильном выборе технике, сооружение прослужит долгие годы.

Подробнее об оборудовании для трамбовки асфальта читайте в статье.

Испытание асфальтобетонной смеси на коэффициент уплотнения в лаборатории ГОСТ.

— Испытательный Центр

— Испытательный Центр

Главная

Статьи

Строительный контроль — Статьи

Испытание асфальтобетонной смеси для определения фактического коэффициента уплотнения

15.10.2018г.

Асфальтобетонная смесь — это специальная смесь битума с минеральными материалами (щебень, гравий, песок, минеральный порошок) перемешанная в горячем состоянии в определенных пропорциях. При уплотнении образует асфальтобетон – основное покрытие современных дорог. В зависимости от физико-механических параметров и используемых материалов смесь подразделяется на следующие марки (табл. 1.)

Таблица 1

Марки асфальтобетонов в зависимости от видов и типов смесей

| Вид и тип смесей и асфальтобетонов | Марки |

|---|---|

| Горячие: высокоплотные | I |

| плотные типов: А Б, Г В, Д |

I, II

|

| пористые и высокопористые | I, II |

| Холодные типов: Бх, Вх Гх |

I, II

|

При укладке, в зависимости от параметров температуры и вязкости, смеси подразделяются на горячие и холодные. В первом случае применяются дорожные нефтяные битумные материалы, нагретые до температуры от 120°С. Могут быть жидкими и вязкими. Холодные смеси изготавливаются только из жидких связующих и могут быть уложены при температуре окружающей среды от +10°С в осенний период и от +5°С – в весенний.

В первом случае применяются дорожные нефтяные битумные материалы, нагретые до температуры от 120°С. Могут быть жидкими и вязкими. Холодные смеси изготавливаются только из жидких связующих и могут быть уложены при температуре окружающей среды от +10°С в осенний период и от +5°С – в весенний.

Сфера использования асфальтобетонных слоев указана в табл. 2.

Таблица 2

Область применения асфальтобетонов при устройстве верхних слоёв покрытий автомобильных дорог и городских улиц

| Дорожно-клима-тическая зона | Вид асфальто-бетона | Категория автомобильной дороги | |||||

|---|---|---|---|---|---|---|---|

| I,II | III | IV | |||||

| Марка смеси | Марка битума | Марка смеси | Марка битума | Марка смеси | Марка битума | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| I | Плотный и высоко плотный | I | БНД 90/130 БНД 130/200 БНД 200/300 | II | БНД 90/130 БНД 130/200 БНД 200/300 СГ 130/200 МГ 130/200 МГО130/200 | III | БНД 90/130 БНД 130/200 БНД 200/300 СГ 130/200 МГ 130/200 МГО130/200 |

| II, III | Плотный и высоко плотный | I | БНД60/90 БНД 90/130 БНД 130/200 БН 90/130 | II | БНД 60/90 БНД 90/130 БНД 130/200 БНД 200/300 БН 60/90 БН 90/130 БН 130/200 БН 200/300 | III | БНД 60/90 БНД 90/130 БНД 130/200 БНД 200/300 БН 60/90 БН 90/130 БН 130/200 БН 200/300 СГ 130/200 МГ 130/200 МГО130/200 |

| Из холодных смесей | — | — | I | СГ 70/130 СГ 130/200 | II | СГ 70/130 СГ 130/200 МГ 70/130 МГ 130/200 МГО 70/130 МГО130/200 | |

| IV, V | Плотный | I | БНД 40/60 БНД 60/90 БН 40/60 БН 60/90 | II | БНД 40/60 БНД 60/90 БНД 90/130 БН 40/60 БН 60/90 БН 90/130 | III | БНД 40/60 БНД 60/90 БНД 90/130 БН 40/60 БН 60/90 БН 90/130 |

| Из холодных смесей | — | — | I | СГ 70/130 СГ 130/200 | II | СГ 70/130 СГ 130/200 МГ 70/130 МГ 130/200 МГО 70/130 МГО130/200 | |

От точности соблюдения технологии укладки и уплотнения смеси зависит прочность и долговечность асфальтобетона уложенного в основания и покрытия автодорог. От уплотнения, последнего этапа создания покрытия, зависит качество структуры асфальтобетона, его возможности воспринимать заложенные в конструкцию нагрузки и эксплуатироваться в течение нормативного срока.

От уплотнения, последнего этапа создания покрытия, зависит качество структуры асфальтобетона, его возможности воспринимать заложенные в конструкцию нагрузки и эксплуатироваться в течение нормативного срока.

При уплотнении происходит перегруппировка минеральных зерен, заполнение образованных ранее пустот мелкими зернами в области крупных. Параллельно происходит процесс выдавливания вяжущего вещества и свободного битума, вытеснение воздуха и снижение пористости слоя. По завершению уплотнения слой дорожных одежд приобретает требуемые физико-механические показатели — плотность, прочность, стойкость к проникновению и воздействию влаги.

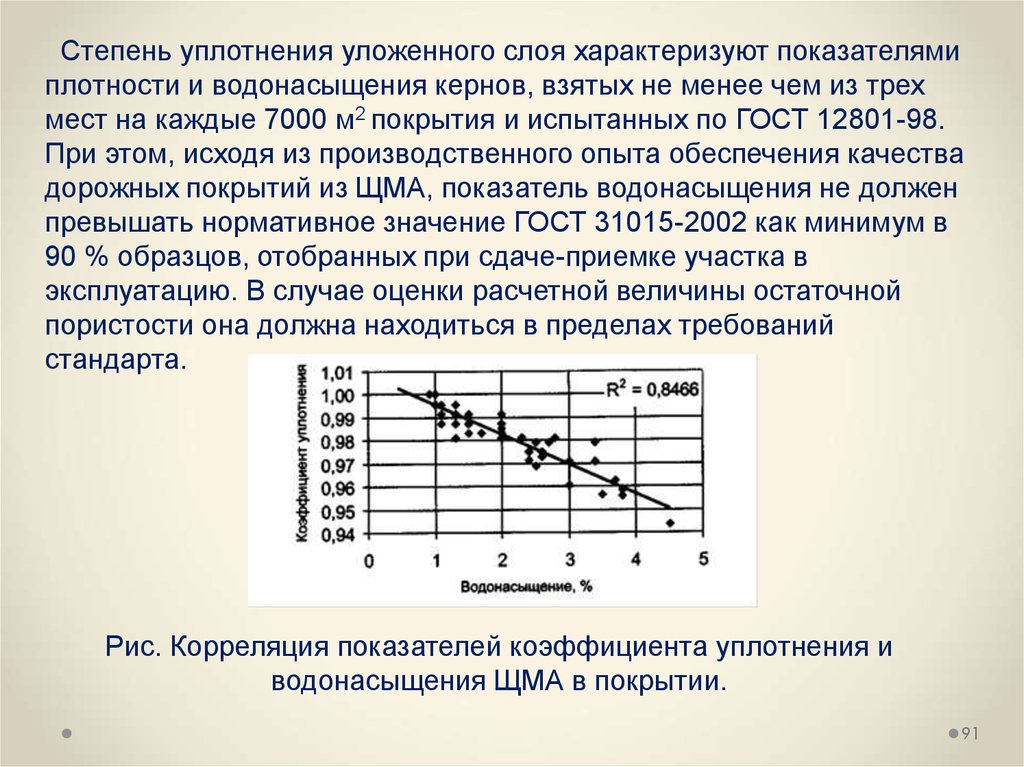

Методики контроля качества асфальтобетонного покрытия

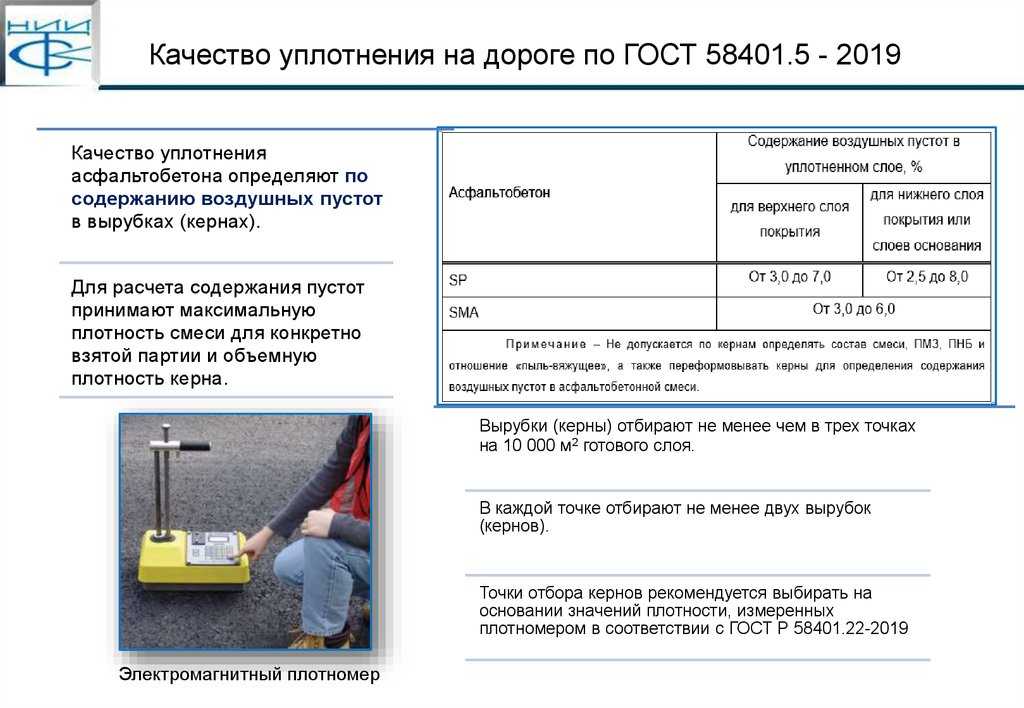

Контроль качества уплотнения асфальтобетонного слоя дорожных одежд производится с помощью неразрушающих и разрушающих методик. В первом случае применяются ультразвуковые и радиоизотопные приборы, во втором – метод взятия образцов с помощью вырубки с последующим раздавливанием под гидравлическим прессом.

Рис. 1. Уплотнение асфальтобетонного слоя

Для проведения исследований берутся образцы покрытия в трех местах на 700 кв. м. площади дороги. Вырубка производится на расстоянии не менее 1 м. от края дороги. При исследовании слоев уплотненных по горячей технологии время отбора проб должно быть в пределах 1 – 3 дней после уплотнения. При укладке холодной смеси отбор проб производится через 15 – 30 дней.

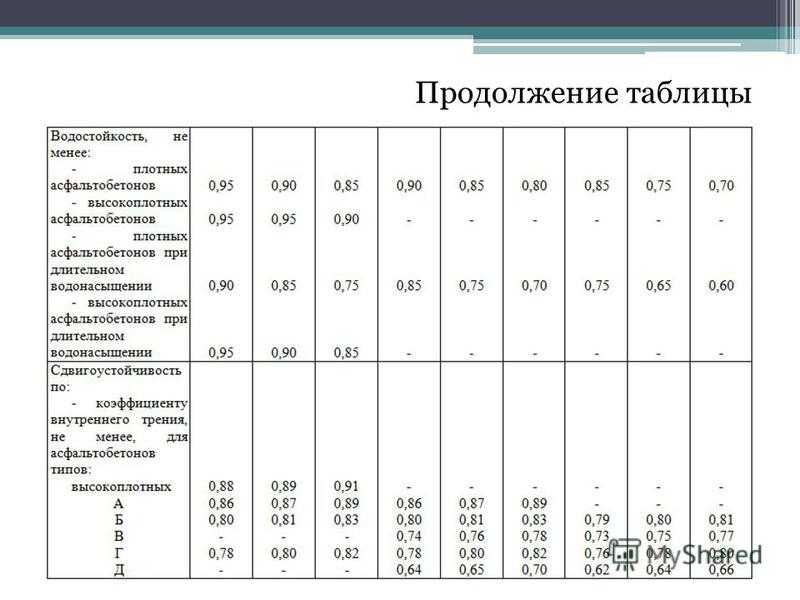

Фактический показатель уплотнения на строящемся участке не должен быть менее требуемого значения, которое составляет:

- для холодной смеси – 0,96;

- для плотного асфальтобетона типа В уплотненного из горячей смеси – 0,98;

- для плотного асфальтобетона типа А и Б уплотненного из горячей смеси – 0,99.

Коэффициент уплотнения Купл определяется по следующей формуле:

Купл = Рм/Рсм

где:

Рм – это фактический средний показатель плотности, г/см3;

Рсм – это средний стандартный показатель плотности переформованного образца, г/см3.

Порядок проведения испытания асфальтобетона

Отбор проб производится путем вырубки или сверления для получения, соответственно, прямоугольных или круглых кернов на всю толщину дорожных одежд. Разделение слоев производится в лаборатории. Участок отбора составляет прямоугольник размером не более 500х500 мм на расстояние не менее 1000 мм от края дороги или её центральной оси.

Размер и количество проб зависит от наибольшего размера зерен и необходимого для проведения испытания количества. Минимальная масса вырубки и диаметры кернов составляют:

- для песчаных смесей – 1 кг при диаметре – 50 мм;

- для мелкозернистых – 2 кг при диаметре 70 мм;

- для крупнозернистых – 6 кг при диаметре 100 мм.

Полученные пробы используются для получения фактического коэффициента уплотнения асфальтобетонной смеси.

После взятия образцов из них вырезается (вырубается) три пробы с целой структурой без наличия трещин. Их форма должна быть приближена к кубу или прямоугольному параллелепипеду с длиной сторон от 50 до 100 мм. Каждая проба испытывается целиком, возможна (при необходимости) распил или рубка на части.

Их форма должна быть приближена к кубу или прямоугольному параллелепипеду с длиной сторон от 50 до 100 мм. Каждая проба испытывается целиком, возможна (при необходимости) распил или рубка на части.

Рис. 2. Внешний вид керноотборника

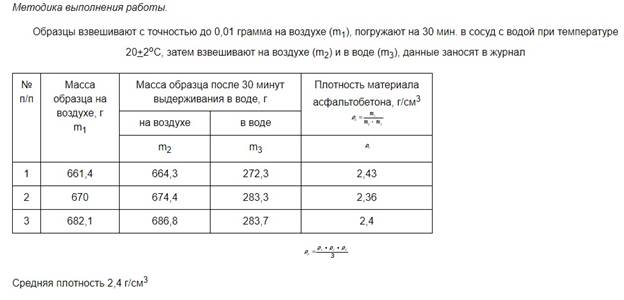

Следующим этапом идет высушивание образцов до того момента, пока их масса не станет постоянной. Для этого производится высушивание в течение не менее 60 мин. при температуре до 50°С, далее производится охлаждение в течение не менее 30 минут и взвешивание. После получения постоянной массы определяется фактическая плотность материала по физической формуле:

Р=m/V

где m – масса образца в г.;

V – объём образца в см3.

Рис. 3. Внешний вид переформованных образцов

Масса определяется взвешиванием, объём – определением и перемножением геометрических величин образца – длины, ширины и высоты. В том случае, если образец имеет неправильную форму, объём определяется по методике гидростатического взвешивания. Данный способ заключается в определении объёма вытесненной жидкости после погружения в неё образца.

В том случае, если образец имеет неправильную форму, объём определяется по методике гидростатического взвешивания. Данный способ заключается в определении объёма вытесненной жидкости после погружения в неё образца.

После определения плотности всех образцов берётся среднее значение – среднеарифметический показатель трех проб при разнице не более 0,03 г/см3. В противном случае проводятся повторные испытания с получением среднего показателя из 6 образцов.

Прошедшие испытания образцы, оставшиеся части кернов используются для изготовления переформованных образцов. Они необходимы для определения стандартного показателя плотности материала Рсм. Для этого:

- Вырубки или керны нагреваются в термическом шкафу или на песчаной бане до температуры указанной в табл. 3.

- Измельчаются шпателем или ложкой.

- Полученный материал равномерно распределяется по форме, затем уплотняют с помощью вкладыша и пресса. Давление пресса доводится до 40 МПа и держится в течение 5 – 10 с.

- Образец извлекается из формы и замеряется его высота.

Таблица 3

Определение температуры нагрева асфальтобетонной смеси

| Наименование материалов | Температура нагрева, °С, в зависимости от показателей вяжущего | ||||||

|---|---|---|---|---|---|---|---|

| Глубина проникания иглы при 25 °С, 0,1 мм | Условная вязкость по вискозиметру с отверстием 5 мм,с | ||||||

| 40 – 60 | 61–90 | 91–130 | 131–200 | 201–300 | 70–130 | 131–200 | |

| Минеральные материалы | 170– 180 | 165– 175 | 160– 170 | 150– 160 | 140– 150 | 1001– 20 | 120– 140 |

| Вяжущее | 150– 160 | 140– 150 | 130– 140 | 110– 120 | 100– 110 | 80–90 | 90–100 |

| Смесь | 150– 160 | 145– 155 | 140– 150 | 130– 140 | 120– 130 | 80–100 | 100– 120 |

В том случае, если полученный результат не соответствует данным в табл. 4., то потребная масса смеси M для формования образца определяется по формуле:

4., то потребная масса смеси M для формования образца определяется по формуле:

M1 = M0*H/H0

где:

- Н – требуемая высота образца;

- Н0 – высота пробного образца;

- М0 – масса пробного образца.

Таблица 4

Ориентировочное количество смеси на один образец

| Размеры образца, мм | Ориентировочное количество смеси на образец, г | |

|---|---|---|

| диаметр | высота | |

| 50,5 71,4 101,0 | 50,5±1,0 71,4±1,5 101,0±2,0 | 220–240 640–670 1900–2000 |

При наличии дефектов кромок, а также при отсутствии параллельности горизонтальных оснований образец подлежит отбраковке.

Образцы из горячих смесей, в которых присутствует более половины объёма щебня, уплотняются путем вибрирования с последующим уплотнением прессом. Порядок изготовления выглядит следующим образом:

- Формы предварительно нагреваются до 90 – 100°С и наполняются измельченной смесью.

- Форма устанавливается на виброплощадку и крепится специальным приспособлением. Вкладыши при этом должны выступать на 20 – 25 мм. Сверху укладывается груз.

- Приводится в действие виброплощадка, вибрирование производится в течение 3 мин.

- Далее форма снимается с площадки и устанавливается под пресс для дополнительного уплотнения. Для этого она устанавливается под пресс и прилагается нагрузка в 20 МПа в течении 3 мин.

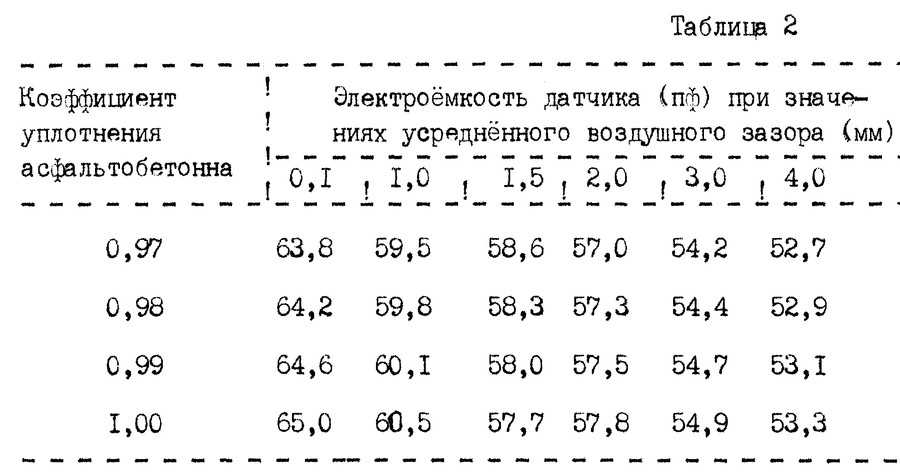

Рис. 4. Уплотнение смеси на прессе

Далее производится взвешивание и определение объёма образца по указанной выше методике. Затем рассчитывается показатель стандартной плотности путем деления массы на объём. Далее определяется коэффициент уплотнения Купл путем деления показателей фактической плотности на стандартную. Полученный результат сравнивается с нормативным и на основании этого делается заключение о степени уплотнения асфальтобетона.

Далее определяется коэффициент уплотнения Купл путем деления показателей фактической плотности на стандартную. Полученный результат сравнивается с нормативным и на основании этого делается заключение о степени уплотнения асфальтобетона.

В том случае, если полученный результат фактического коэффициента меньше нормативного, то производится анализ причин недостаточного уплотнения. Это может быть недостаток температуры смеси, малое количество проходов катка, недостаточная масса катка или другие факторы.

Варианты исследования грунта

Асфальтобетон

Уплотнение грунта

Уплотнение асфальтобетонных покрытий горячей смесью: Часть I

Автор: Джеймс А. Шерокман, P.E.

Единственным наиболее важным фактором, влияющим на долговечность покрытия из горячей асфальтобетонной смеси (ГМА), является плотность смеси, которая достигается подрядчиком во время строительства. Плотность материала определяется как вес материала, занимающего определенный объем пространства. Процесс уплотнения приводит к сжатию асфальтобетонной смеси и уменьшению ее объема. По мере увеличения плотности горячего асфальтобетонного материала содержание воздушных пор в смеси уменьшается (они обратно пропорциональны друг другу). Правильно спроектированная смесь HMA должна иметь содержание воздушных пор в диапазоне от 3% до 5%.

Процесс уплотнения приводит к сжатию асфальтобетонной смеси и уменьшению ее объема. По мере увеличения плотности горячего асфальтобетонного материала содержание воздушных пор в смеси уменьшается (они обратно пропорциональны друг другу). Правильно спроектированная смесь HMA должна иметь содержание воздушных пор в диапазоне от 3% до 5%.

Если уплотненная горячая асфальтовая смесь имеет высокое содержание воздушных пустот (более 8%), смесь не будет работать так же эффективно при движении транспорта. Точно так же, если уплотненная асфальтовая смесь имеет низкое содержание воздушных пустот (менее 3%), смесь будет восприимчива к остаточной деформации или колееобразованию, а также к деформации под воздействием транспортных нагрузок. Таким образом, чтобы смесь работала должным образом, подрядчик должен быть в состоянии уплотнить смесь до желаемого уровня плотности или содержания воздушных пустот.

Плотность асфальтобетонной смеси определяет ее долговечность. Все следующие факторы связаны с содержанием воздушных пор в горячей асфальтобетонной смеси: усталостная долговечность; остаточная деформация; окисление; повреждение от влаги; искажение; и распад.

По мере уменьшения воздушной пустоты горячей асфальтобетонной смеси увеличивается усталостная долговечность или количество повторений нагрузки до разрушения этой смеси. Испытания показали, что снижение содержания воздушных пор в данной асфальтобетонной смеси с 8% до 5% может удвоить усталостную долговечность покрытия. Таким образом, для заданной толщины HMA как части конструкции дорожного покрытия способность смеси нести нагрузку может быть значительно увеличена, когда смесь уплотнена до более низкого содержания воздушных пустот.

Поиск и устранение неисправностей

Величина остаточной деформации или колейности, которая развивается под нагрузкой в горячей асфальтобетонной смеси, также напрямую связана с содержанием воздушных пустот в смеси. По мере уменьшения содержания воздушных пустот количество колейности, которое будет происходить в этой смеси, также уменьшается. Если состав смеси правильный, то хорошо утрамбованная смесь не будет трескаться под действием транспортных нагрузок. Если состав смеси несовершенен в каком-либо аспекте, правильное уплотнение смеси все же может значительно уменьшить колейность и боковую деформацию, которые будут возникать при повторяющихся приложениях нагрузки. Если, однако, содержание воздушных пор в смеси снижается до менее 3%, это может привести к увеличению скорости образования колеи в смеси.

Если состав смеси несовершенен в каком-либо аспекте, правильное уплотнение смеси все же может значительно уменьшить колейность и боковую деформацию, которые будут возникать при повторяющихся приложениях нагрузки. Если, однако, содержание воздушных пор в смеси снижается до менее 3%, это может привести к увеличению скорости образования колеи в смеси.

Асфальтоцементное вяжущее в асфальтобетонной смеси со временем окисляется и становится более хрупким. Этот процесс окисления или старения приводит к уменьшению проникновения битумного вяжущего и увеличению его вязкости. Скорость окисления напрямую связана с содержанием воздушных пустот в смеси. Чем ниже содержание воздушных пустот, тем медленнее стареет и становится жестче горячий асфальтобетонный материал.

Повреждение или сдирание влагой происходит, когда вода попадает в смесь и под повторяющимся движением транспорта проникает между асфальтовым покрытием на заполнителе и поверхностью заполнителя. Степень повреждения влагой в первую очередь связана с характеристиками заполнителя, используемого в смеси, но также напрямую связана с содержанием воздушных пустот в смеси. По мере уменьшения содержания воздушных пор в смеси снижается и степень повреждения влагой. Действительно, смесь, которая может плохо расслаиваться при содержании воздушных пустот 8%, может не страдать от влаги, если ее можно уплотнить до содержания воздушных пустот ниже 4%.

По мере уменьшения содержания воздушных пор в смеси снижается и степень повреждения влагой. Действительно, смесь, которая может плохо расслаиваться при содержании воздушных пустот 8%, может не страдать от влаги, если ее можно уплотнить до содержания воздушных пустот ниже 4%.

Деформация или расталкивание – это смещение смеси, обычно в продольном направлении, под действием движения. Искажение в первую очередь связано с конструкцией и свойствами смеси, но также связано с содержанием воздушных пустот. Для данной смеси уменьшение содержания воздушных пустот во время строительства уменьшит степень деформации, которой смесь будет подвергаться при воздействии транспортных нагрузок, особенно остановок или поворотов. Увеличение плотности смеси (уменьшение содержания воздушных пустот) повысит внутреннюю стабильность и прочность смеси и может значительно снизить степень деформации, возникающей под нагрузкой.

Распад или растрескивание непосредственно связаны с содержанием воздушных пустот в смеси. Если смесь правильно уплотнена (до содержания воздушных пустот 8% или менее), смесь, как правило, не будет рассыпаться, если содержание асфальта правильное. Однако, если та же самая смесь уплотнена до высокого содержания воздушных пустот, под воздействием транспортной нагрузки может произойти сильное растрескивание. По мере уменьшения содержания воздушных пустот в смеси уменьшается и степень растрескивания.

Если смесь правильно уплотнена (до содержания воздушных пустот 8% или менее), смесь, как правило, не будет рассыпаться, если содержание асфальта правильное. Однако, если та же самая смесь уплотнена до высокого содержания воздушных пустот, под воздействием транспортной нагрузки может произойти сильное растрескивание. По мере уменьшения содержания воздушных пустот в смеси уменьшается и степень растрескивания.

Асфальтобетонная смесь должна быть полностью уплотнена до того, как она остынет до температуры около 175 F. При температурах выше этого значения смесь обычно еще достаточно теплая, чтобы оборудование для уплотнения могло переориентировать частицы заполнителя в их наиболее плотную конфигурацию. Ниже этой температуры, однако, смесь, как правило, слишком густая, чтобы увеличить плотность в сколько-нибудь значительной степени при продолжении прокатки, хотя следы прокатки часто можно удалить при температуре ниже этой предельной температуры уплотнения. Поэтому смесь необходимо уплотнять, пока она еще горячая. Пять факторов напрямую влияют на скорость охлаждения асфальтобетонной смеси, когда этот материал укладывается поверх другого существующего слоя конструкции дорожного покрытия. Этими переменными являются: температура воздуха; базовая температура; температура укладки смеси; толщина слоя; и скорость ветра.

Пять факторов напрямую влияют на скорость охлаждения асфальтобетонной смеси, когда этот материал укладывается поверх другого существующего слоя конструкции дорожного покрытия. Этими переменными являются: температура воздуха; базовая температура; температура укладки смеси; толщина слоя; и скорость ветра.

При прочих равных условиях с повышением температуры окружающего воздуха время, необходимое для уплотнения, также увеличивается. Смесь будет охлаждаться до температуры отсечки 175 F в теплый день дольше, чем в прохладный день. Повышение температуры воздуха дает уплотняющему оборудованию больше времени для достижения желаемого уровня плотности смеси.

Более важным, чем температура воздуха, в скорости охлаждения горячей асфальтобетонной смеси является температура поверхности слоя, на который укладывается новая смесь. Хорошо известно, что тепло в асфальтобетонном слое теряется в двух направлениях. Поверхность смеси охлаждается за счет передачи тепла воздуху. Нижняя часть смеси также охлаждается по мере передачи тепла нижележащему основному материалу. Смесь охлаждается вниз в основание быстрее, чем вверх в окружающий воздух.

Смесь охлаждается вниз в основание быстрее, чем вверх в окружающий воздух.

Температура основания – температура слоя, на который укладывается новая асфальтобетонная смесь, – на самом деле более важна, чем температура воздуха, для определения времени, необходимого для уплотнения. Повышение температуры основания дает больше времени для уплотнения. №

По мере повышения температуры смеси, выходящей из-под плиты, время, необходимое для уплотнения, также увеличивается. Смесь, помещенная при температуре 300 F, для заданной толщины подъема и других факторов окружающей среды, будет дольше охлаждаться до температуры отсечки 175 F, чем та же смесь, помещенная при температуре 250 F.

Толщина является критическим фактором скорости охлаждения

Вероятно, наиболее важным фактором скорости охлаждения асфальтобетонной смеси является толщина укладываемого и уплотняемого слоя. По мере увеличения толщины слоя увеличивается и время его уплотнения. Для 3-дюймового требуется значительно больше времени. толстый слой горячей асфальтовой смеси для охлаждения до температуры отсечки 175 F, чем для 1-дюймового. слой охладить до той же температуры. Время охлаждения не прямо пропорционально толщине лифта, а геометрически пропорционально. Например, в день с температурой 40 F и температурой основания при том же значении 3-дюйм. толстый слой HMA, помещенный при температуре 250 F, займет 19минут для охлаждения от температуры укладки до температуры отключения 175 F. В тот же день 40 F, с той же базовой температурой и для той же температуры укладки смеси 250 F, 1-дюйм. толстый слой ТМА остынет до температуры отсечки всего за 3 минуты.

толстый слой горячей асфальтовой смеси для охлаждения до температуры отсечки 175 F, чем для 1-дюймового. слой охладить до той же температуры. Время охлаждения не прямо пропорционально толщине лифта, а геометрически пропорционально. Например, в день с температурой 40 F и температурой основания при том же значении 3-дюйм. толстый слой HMA, помещенный при температуре 250 F, займет 19минут для охлаждения от температуры укладки до температуры отключения 175 F. В тот же день 40 F, с той же базовой температурой и для той же температуры укладки смеси 250 F, 1-дюйм. толстый слой ТМА остынет до температуры отсечки всего за 3 минуты.

Тонкий слой асфальтобетонной смеси будет остывать быстрее при воздействии сильного ветра, чем при слабом ветре или его отсутствии. Ветер оказывает гораздо большее влияние на поверхность смеси, чем на различных глубинах в пределах слоя ГМА. Сильный ветер может привести к тому, что поверхность остынет так быстро, что на ней образуется корка. Эта корка должна быть разрушена катками, прежде чем можно будет выполнить процесс уплотнения. Чем выше скорость ветра, тем меньше времени имеется для уплотнения, при прочих равных условиях.

Чем выше скорость ветра, тем меньше времени имеется для уплотнения, при прочих равных условиях.

Диксон и Корлью опубликовали набор кривых охлаждения асфальтобетонных смесей. Эти кривые показывают количество времени, доступное для уплотнения при различных сочетаниях условий. Кривые воспроизведены в шестом разделе третьей части справочника по укладке асфальта с горячей смесью, который можно получить в Национальной ассоциации асфальтобетонных покрытий. Для ввода графиков используются три переменные: температура укладки смеси, температура основания (которая принимается равной температуре воздуха) и толщина уплотненного слоя.

Тротуар 101: Уплотнение | Инженерно-технические консультанты

Существует множество факторов, которые следует учитывать и соблюдать при укладке новой горячей асфальтобетонной смеси (HMA) как при строительстве новых, так и при реконструкции. Одним из таких факторов является УПЛОТНЕНИЕ нового асфальта. Уплотнение – это процесс уменьшения объема материала путем сжатия. При укладке асфальта это достигается за счет типов катков, количества катков, схемы прокатки и температуры укладки материала.

При укладке асфальта это достигается за счет типов катков, количества катков, схемы прокатки и температуры укладки материала.

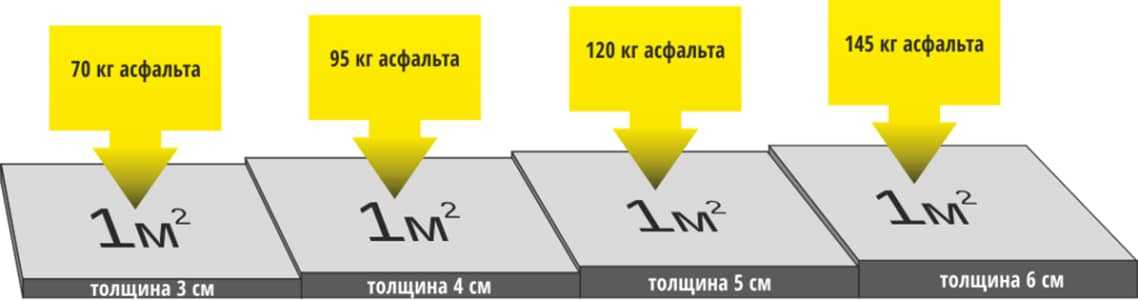

Надлежащее уплотнение горячей асфальтобетонной смеси приведет к уменьшению толщины материала примерно на 25% (1/4 дюйма на 1 дюйм). Рекомендуется, чтобы толщина дорожного покрытия была конкретно указана в толщине финишного уплотнения, а не «укладывайте X-количество дюймов асфальта».

Преимущества правильно уплотненного горячего асфальтобетона заключаются в следующем.

- Соединение частиц асфальта вместе для уменьшения воздушных пустот, известное как уплотнение, для снижения проницаемости

- Повышенная прочность

- Долговечность материала

- Создание гладкой и однородной поверхности

Измеритель плотности ядерного материала для проверки готовых дорожных покрытий на предмет надлежащего уплотнения.

Уплотнение дорожного покрытия достигается с помощью механических вибрационных катков. Катки перемещаются по дорожному покрытию при самой высокой температуре, обычно от 240°F до 290°F, для уплотнения или укрепления дорожного покрытия. Удерживая катки дорожного покрытия в надлежащей схеме или зоне качения, можно обеспечить целевые требования к плотности уплотнения. Часто требуются катки разного размера в зависимости от толщины дорожного покрытия для достижения желаемого уровня уплотнения. При укладке асфальта также важно использовать поперечный каток, чтобы поддерживать однородность поверхности, особенно при

Катки перемещаются по дорожному покрытию при самой высокой температуре, обычно от 240°F до 290°F, для уплотнения или укрепления дорожного покрытия. Удерживая катки дорожного покрытия в надлежащей схеме или зоне качения, можно обеспечить целевые требования к плотности уплотнения. Часто требуются катки разного размера в зависимости от толщины дорожного покрытия для достижения желаемого уровня уплотнения. При укладке асфальта также важно использовать поперечный каток, чтобы поддерживать однородность поверхности, особенно при

Мощение парковок и проездов. Идеальный диапазон уплотнения обычно составляет от 92% до 98% от теоретической плотности.

При укладке дорожного покрытия существует несколько методов испытания асфальтового покрытия на уплотнение. Наиболее распространенным методом является датчик ядерной плотности. Датчик измеряет уплотнение при укладке дорожного покрытия. Таким образом, техник может сказать оператору катка, требуется ли дополнительное уплотнение. После того, как дорожное покрытие уложено, также можно взять образцы керна с лабораторным анализом, чтобы подтвердить уровни уплотнения. Рекомендуется провести испытания готового покрытия, чтобы убедиться, что материалы уложены в соответствии со спецификациями и отраслевыми стандартами.

Рекомендуется провести испытания готового покрытия, чтобы убедиться, что материалы уложены в соответствии со спецификациями и отраслевыми стандартами.

Существует ряд проблем, которые могут возникнуть, если не будет достигнуто надлежащее уплотнение.

- Чрезмерное уплотнение может привести к расслоению дорожного покрытия. Это может привести к преждевременному растрескиванию и разрушению.

- Недостаточное уплотнение может привести к растрескиванию покрытия. Это когда асфальтовая смесь начинает разделяться, а компоненты заполнителя отделяются от смеси. Это может привести к ослаблению покрытия, что приводит к преждевременному износу покрытия и общему сокращению ожидаемого срока службы.

После укладки дорожного покрытия исправление неправильного уплотнения очень сложно и дорого. В большинстве случаев покрытие необходимо демонтировать и заменить.

Целью уплотнения горячей асфальтобетонной смеси является получение гладкого, структурно прочного, прочного и долговечного асфальтового покрытия.