Содержание

Закалка стали 45 (термообработка) — твердость

Слово «термообработка» для обывателей не ново. Все прекрасно понимают, для чего она необходима. Повышение прочности стали. Но почему так происходит? Какие процессы протекают в металле в этот момент? Большинство пожимает плечами. Если Вы хотите понять, что такое термообработка, узнать в чем разница между отжигом и отпуском, и почему закалка стали 45 производится в масле, а не в воде, то тогда эта статья для Вас.

Общие сведения о термической обработке

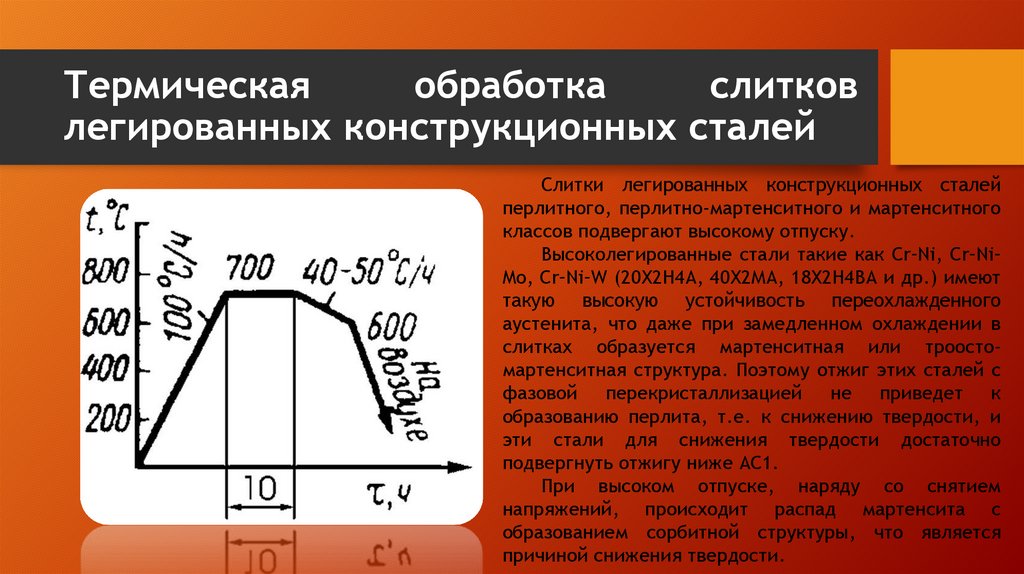

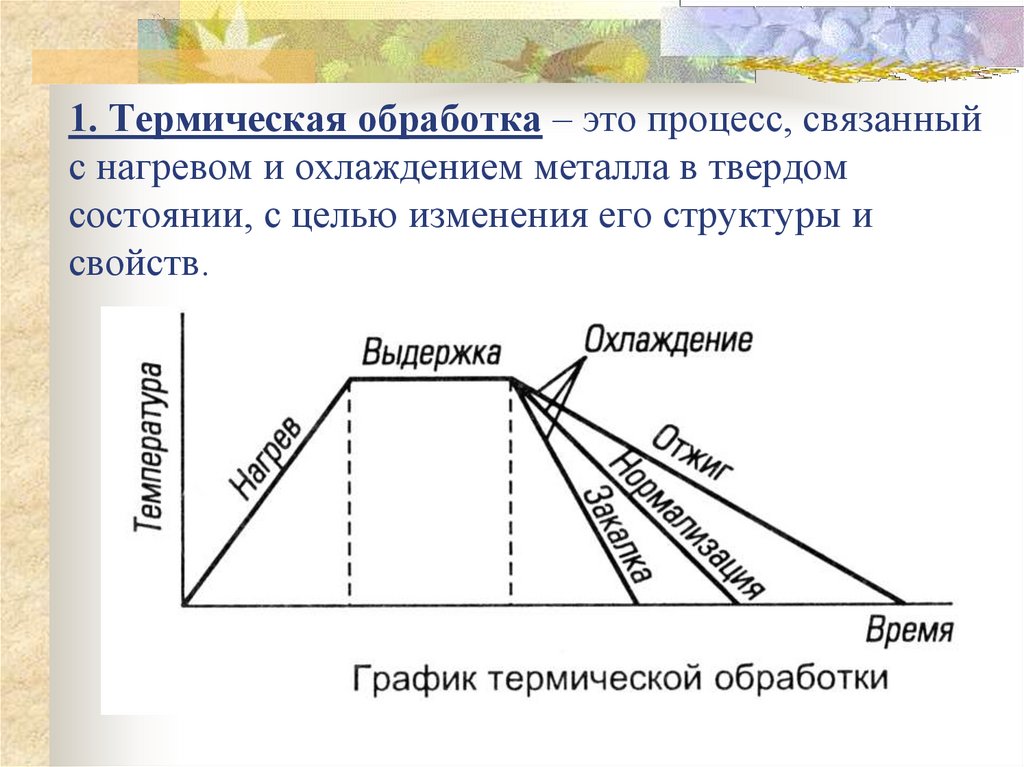

Термообработка – это последовательность процессов нагревания, выдержки и охлаждения, направленных на изменение сталью механических свойств.

Улучшения свойств металла происходит за счет трансформации внутренней структуры. После осуществления термической обработки сталь может находиться в 2-х состояниях: устойчивом и неустойчивом.

Устойчивое состояние характеризуется полным завершением всех протекающих процессов в стали. Неустойчивое, соответственно, наоборот, когда на сталь еще воздействуют факторы, мешающие стабилизации внутренних напряжений. Ярким примером является химическая неоднородность закаленной стали.

Ярким примером является химическая неоднородность закаленной стали.

Повышение теплового движения молекул способствует ускорению выхода стали из неустойчивого состояния. Достигается это путем нагрева.

Для большего понимания процессов, происходящих в стали во время термообработки, введем несколько понятий о структуре металла. Под этим понимается размер внутренних зерен и их положение относительно друг друга. Каждой структуре соответствует определенная температура и определенное содержание углерода.

Основные их виды и свойства, которыми они обладают:

- Феррит – твердый раствор железа с углеродом и небольшой долей других химических элементов. Ферромагнитен. Ферритная сталь обладает высокой тепло- и электропроводимостью. Пластична. Твердость порядка 70-140 единиц по шкале Бринелля.

- Цементит – неустойчивое соединение углерода с железом. Очень тверд и хрупок (НВ 790-810). Не поддается намагничиванию.

- Перлит – фазовый раствор феррита и цементита.

На его механические свойства в первую очередь оказывает влияние расстояние между фазами. Чем они ближе, тем сталь прочнее. Твердость находится в пределах 160-230 НВ, при относительном удлинении 9-12%.

На его механические свойства в первую очередь оказывает влияние расстояние между фазами. Чем они ближе, тем сталь прочнее. Твердость находится в пределах 160-230 НВ, при относительном удлинении 9-12%. - Мартенсит – перенасыщенная физико-химическая смесь углерода и железа. Значение его механических характеристик зависит от количества углерода в составе. Мартенситная сталь с концентрацией 0,2% С обладает твердостью около 35 HRC. При 0,6% твердость составляет 60 HRC.

- Аустенит – твердый раствор углерода в железе. Аустенитная сталь парамагнитна и пластична. Относительное удлинение составляет 42%.

Сам процесс термообработки включает в себя:

- Закалка.

- Отжиг.

- Нормализация.

- Отпуск.

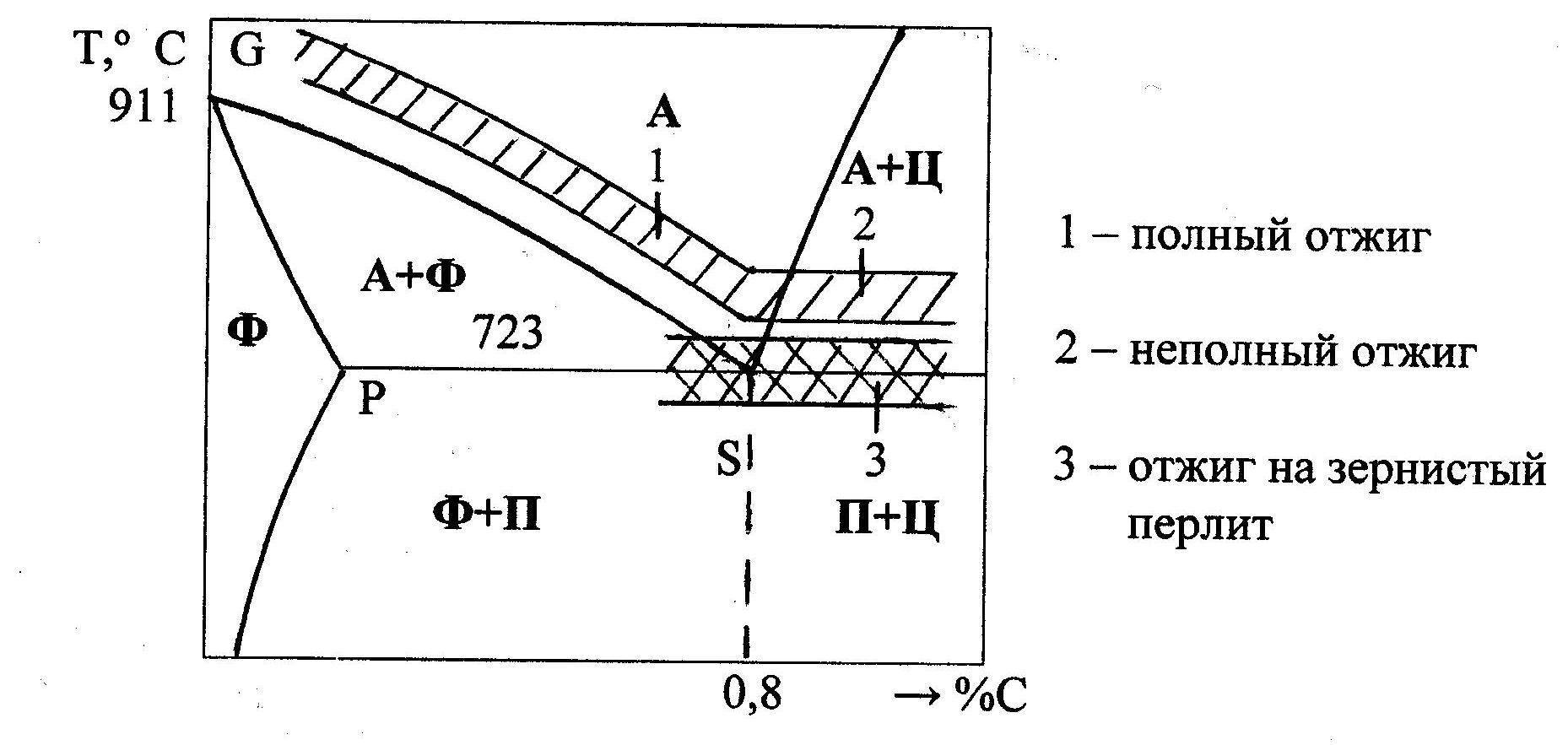

Отжиг

Процесс отжига состоит из нагревания, выдержки и медленного охлаждения в печной среде.

Существует две его основные разновидности:

- Отжиг первого рода, при котором структура в сталях не претерпевает изменений.

- Отжиг второго рода, сопровождающийся трансформациями структурных зон.

Каждая из представленных видов термообработки имеет определенное назначение.

Отжиг первого рода выполняет следующие технологические задачи:

- Выравнивание химсостава стали. При обработке металла давлением ликвация становится причиной образования изломов и микротрещин. Для уменьшения их вероятности появления сталь нагревают до 1250 ºС и выдерживают ее при такой температуре на протяжении 8-15 ч.

- Увеличение обрабатываемости стали давлением. Термообработка проходит при 670 ºС с выдержкой 40-120 мин. Отжиг увеличивает зерна феррита, что положительно влияет на пластичность.

- Уменьшение остаточных напряжений, возникших после технологической обработки сталей: резание, сварка и прочее. Для этого сталь выдерживают при 500-620 ºС на протяжении двух часов.

Отжиг второго рода измельчает зерна стали и способствует образованию структуры феррит+перлит. Как результат, происходит увеличение механических свойств. Температура нагрева для стали 45 составляет 780-830 ºС.

Как результат, происходит увеличение механических свойств. Температура нагрева для стали 45 составляет 780-830 ºС.

Отжиг второго рода считается подготовительной термообработкой. Его проводят перед операциями резания для повышения обрабатываемости металла.

Нормализация

Это процесс нагревания стали и последующее охлаждение на воздухе, в результате которого происходит измельчение крупнозернистой структуры.

Если сравнивать с отжигом, то нормализация дает в среднем на 10% выше показатель вязкости и прочности. Причина этого кроется в охлаждении на воздухе, которое способствует разложению аустенитных фаз в нижней зоне температур. Как следствие, наблюдается увеличение перлита, что и является причиной повышения механических свойств.

Нормализация — альтернатива закалке и высокому отпуску. Конечно, на выходе механические свойства получаются ниже, но и сама нормализация менее трудоемка. К тому же, по сравнению с закалкой она вызывает меньшие тепловые деформации детали.

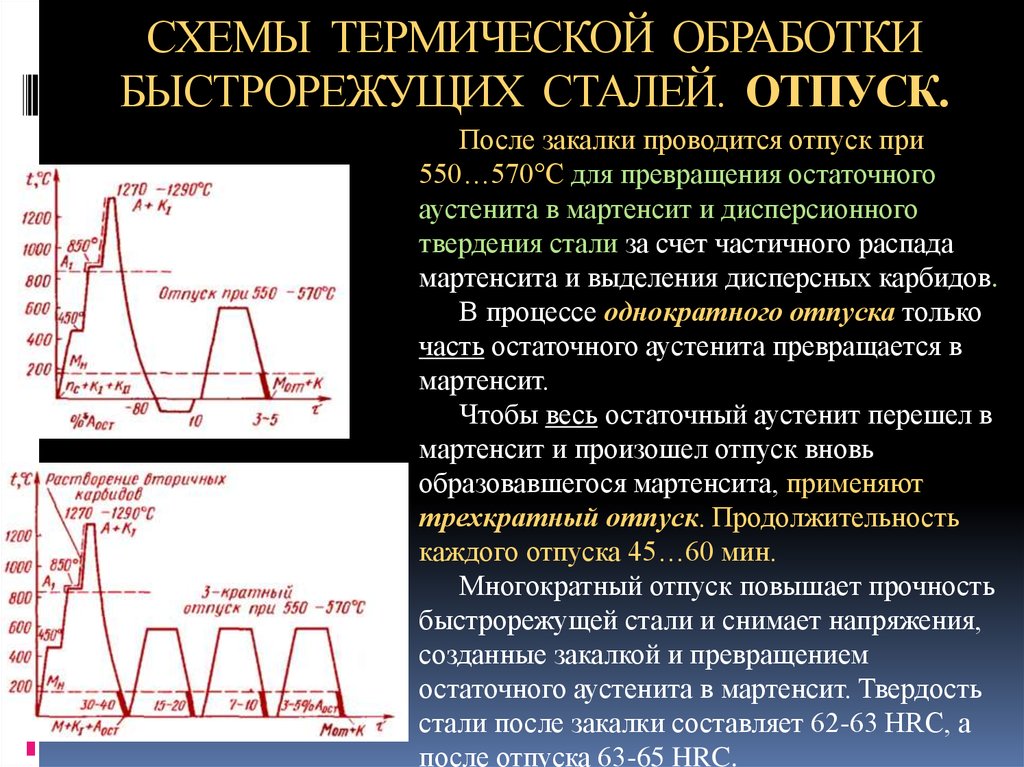

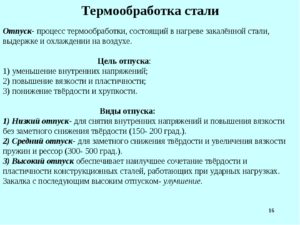

Отпуск

Это термообработка, которая всегда проводится на заключительном этапе. Она включает в себя нагревание закалённой стали до температурной точки трансформации перлита в аустенит и дальнейшее ее охлаждение. С его помощью механические характеристики сталей доводятся до требуемых значений.

Помимо этого, в задачу отпуска входит снятие напряжений, оставшихся после закалки.

Отпуск подразделяется на 3 типа по температуре нагрева:

- Низкий отпуск. Проводится при 230-260 ºС. Способствует упрочнению с одновременным снижением внутренней напряженности. Закаленная сталь 45 после низкого отпуска обладает твердостью 55-60 HRC.

- Средний отпуск. Температура нагревания 340-550 ºС. Позволяет достичь наиболее высокого значения упругих свойств. Из-за этого в основном применяется при изготовлении пружин. Твердость находится на уровне 45-52 HRC.

- Высокий отпуск. Выполняется при 550 ºС. Снимает внутренние напряжения после закаливания.

Механические свойства уменьшаются, но значение их при этом не меньше, чем после нормализации и отжига. Также происходит увеличение ударной вязкости. Самой оптимальной термообработкой с точки зрения соотношения вязкости и прочности считается закалить сталь, а после провести высокий отпуск.

Также происходит увеличение ударной вязкости. Самой оптимальной термообработкой с точки зрения соотношения вязкости и прочности считается закалить сталь, а после провести высокий отпуск.

Закалка

Представляет собой процесс нагрева до температуры на 20-40 ºС выше точки растворения феррита в аустените и последующее быстрое охлаждение в воде или масле.

Образование значительных внутренних напряжений при закалке не позволяет ей быть окончательной термообработкой. Обычно за ней следует отпуск или нормализация.

В результате нагрева сталь получает аустенитную структуру, которая, охлаждаясь, переходит в мелкоигольчатый мартенсит.

Закалка стали 45 осуществляется при 840-860 ºС.

Если сталь закалить, не достигнув значения требуемой температуры, то в результате останутся ферритные зоны, чье присутствие значительно снижает прочность металла.

Если сталь 45 закалить при температуре выше 1000 ºС, это спровоцирует увеличение зерна мартенсита, что влечет за собой ухудшение вязкости и повышение риска образования трещин.

Нагрев сталей под закалку осуществляется в электропечах периодического или непрерывного действия.

Время нагрева зависит от:

- Химсостава стали.

- Формы и габаритов деталей.

Чем больше размеры и содержание углерода, тем большее количество времени необходимо для нагрева стали.

После нагревания стали идет ее выдержка при заданной температуре. Это необходимо для выравнивания неоднородности аустенита.

При сильном перегреве сталь начинает вступать в реакцию с печными газами. Это может повести за собой процессы окисления и обезуглероживания.

Окисление – химический процесс взаимодействия кислорода с железом. Оно отрицательно сказывается на свойствах стали, является причиной снижения качества поверхности и окалин.

Обезуглероживание возникает как следствие химической реакции углерода с водородом и кислородом. Как следствие, образуя такие соединения как угарный газ и метан. Полученные газы уносят вместе с собой с поверхности стали молекулы углерода, вызывая тем самым резкое снижение прочности.

Защитой стали от окисления и обезуглероживания служит осуществление нагревания в вакууме или расплавленной соли.

В качестве закалочных сред применяется вода или масло.

Вода обладает большой скоростью охлаждения, но она резко падает при увеличении температуры. Также недостатком воды является возникновение значительных напряжений и, соответственно, коробление деталей.

Масло в этом плане охлаждает более равномерно, что уменьшает риск образования микротрещин при закалке. Среди ее недостатков стоит отметить низкую температуру воспламенения и загустение, что уменьшает ее закалочные свойства.

Разная сталь имеет разную закаливаемость, т.е. способность увеличивать прочность посредством закалки. Как правило, чем выше концентрация углерода, тем выше закалочные свойства.

Закалка ТВЧ

Если сталь закалить таким образом, то она будет лучше справляться с переменной и ударной нагрузкой. Закалка ТВЧ считается разновидностью поверхностной закалки, основная задача которой получение более прочного наружного слоя, сохраняя при этом вязкость сердцевины.

Нагрев под закалку ТВЧ осуществляют в индукционных печах, используя ток высокой частоты. Принцип данной термообработки заключается в неравномерном нагреве сечения изделия. Плотность тока на наружней части стали значительно выше в сравнении с сердцевиной. Основная часть тепла приходится на поверхность, соответственно, именно в этой зоне и происходит упрочнение.

Охлаждение осуществляется непосредственно в печи специальными распрыскивающими устройствами. После закалки обычно требуется отпуск для выравнивания тепловых напряжений.

Структура стали в результате всех этих операций получается неоднородной. Верхний закалённый слой полностью состоит из мартенсита, а нетронутая сердцевина из феррита. Прочность глубинного слоя повышается предварительным проведением нормализации.

Преимущества закалки ТВЧ:

- Повышенная производительность.

- Сталь изолирована от влияния окисления и обезуглероживания.

- Возможность регулировать толщину закаленного слоя.

Чем частота токов выше, тем глубина закалки меньше.

Чем частота токов выше, тем глубина закалки меньше. - Автоматизация процесса.

Оцените статью:

Рейтинг: 5/5 — 3

голосов

Закалка и нормализация стали (20, 40х, 45), термическая обработка металлов, отжиг металла

Старения — это операция термической обработки, при которой в закаленном без полиморфного превращения сплаве происходит распад пересыщенного твердого раствора.

Причиной старения стали является пересыщение феррита углеродом и азотом, а также примесными атомами и характерно для низкоуглеродистых сталей (≤ 0,03 % С).

В результате старения происходит изменение свойств закаленных сплавов. В отличие от отпуска, после старения увеличиваются прочность и твердость, и уменьшается пластичность.

Старение сплавов связано с переменной растворимостью избыточной фазы, а упрочнение при старении происходит в результате дисперсионных выделений при распаде пересыщенного твердого раствора и возникающих при этом внутренних напряжений.

В зависимости о температуры нагрева закаленного сплава старение может происходить при комнатной температуре (естественное старение) или повышенной (искусственное). Кроме того, различают еще два вида старения в зависимости от движущей силы распада: термическое старение, протекающее в закаленном сплаве и деформационное, происходящее в изделиях после пластической деформации при температуре ниже температуры рекристаллизации.

_____________________

Термическая обработка металлов

Термическая обработка (отжиг, нормализация, закалка) представляет собой высокотемпературное воздействие на сталь для смены структуры или свойств металла.

На металлообрабатывающих предприятиях термическая обработка используется для воздействия на структуру цветных и черных металлов.

Разные виды металла обладают разной прочностью, склонностью к различным химическим реакциям, коррозии. Термическая обработка — отжиг, закалка, нормализация помогают улучшить свойства стали или любого металлического сплава, повысить прочность, подготовить к последующей обработке.

Термическая обработка — назначение

Термическая обработка металлов, такая как нормализация, закалка и отжиг могут производиться как с металлическими изделиями Харьков, так и с заготовками.

У готовых изделий термическая обработка помогает снять напряжённость и сделать материал податливым после штамповки и литья. Обработанный таким методом, как закалка, либо отжиг, либо нормализация материал легко поддается предусмотренному воздействию.

Если термическая обработка Харьков применяется к заготовке, то цель стоит повысить устойчивость к температурным воздействиям, повысить прочность, защитить от коррозии, и в целом улучшение эксплуатационных качеств металлопроката.

Термическая обработка стали — виды

Термическая обработка стали и чугуна производится не только для повышения прочности, а также может быть сделана для размягчения стали.

Для понижения прочности металлопроката перед началом манипуляций по деформации обычно производят отжиг. Чтобы сделать металл более податливым для резки, производится нормализация заготовки или же отжиг металла Харьков. Термическая обработка делится на такие виды:

Чтобы сделать металл более податливым для резки, производится нормализация заготовки или же отжиг металла Харьков. Термическая обработка делится на такие виды:

1. Термическая обработка объемная (закалка, нормализация, отпуск металла). Она нужна для придания заданной структуры или же необходимых свойств металлическому изделию полностью по всей глубине.

Термическая обработка этого вида имеет три подвида:

— закалка,

— отжиг стали и нормализация,

— отпуск или состаривание.

2. Термическая обработка локального типа. Этот способ нужен для придания нужной структуры либо качеств в обозначенном объёме металлоизделия Сумы, следовательно, отжиг, закалка или нормализация производится лишь на заданный объем заготовки (закалка стали 45, закалка стали 40х, закалка стали 20).

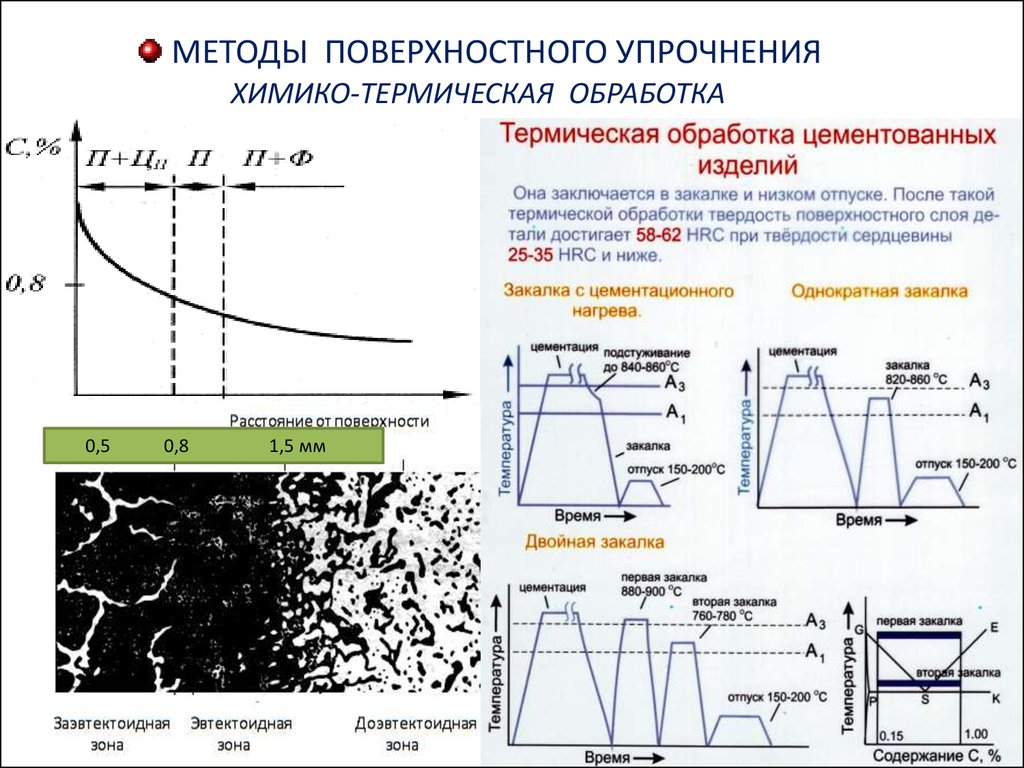

3. Химико-термические работы с металлом. Эта термическая обработка используется для приведения к требуемым качествам или для придания какой-либо текстуры какой-либо части металлоизделия. При этом методе температурное влияние направлено на внешний слой заготовки путем нанесения химикатов при определенной температуре. Процесс может производить в различных средах: жидких, газовых, порошкообразных.

Процесс может производить в различных средах: жидких, газовых, порошкообразных.

Эти виды термообработки (отжиг, закалка, нормализация) имеют очень много разновидностей. Только процедура отжига насчитывает более десяти вариантов методик.

Отпуск

При произведении первичных манипуляций с металлом он получает напряжение, то есть близкое касание молекул вещества. Это приводит к высокой хрупкости металлопроката. Процедура отпуска упрочняет сталь и снижает её напряжение.

Отжиг

Отжиг чугуна, отжиг меди, отжиг латуни и сплавов производится для уравновешивания структуры металла для последующей обработки путем резки. Отжиг бывает полный и неполный. Отжиг полный помогает создать однородную пластичную структуру стали, отжиг неполный придает жесткость пластичной стали.

Закалка

Закалка очень распространена на предприятиях, потому как помогает придать металлу большую восприимчивость к различным технологическим манипуляциям. Закалка увеличивает срок службы металлоизделий Киев и их стойкость к внешним неблагоприятным факторам. Закалка предполагает сильное нагревание стали, а затем резкое охлаждение с целью предотвратить диффузию в металле. При данной технологии закалка придает стали игольчатую структуру.

Закалка увеличивает срок службы металлоизделий Киев и их стойкость к внешним неблагоприятным факторам. Закалка предполагает сильное нагревание стали, а затем резкое охлаждение с целью предотвратить диффузию в металле. При данной технологии закалка придает стали игольчатую структуру.

Нормализация

Нормализация стали Киев производится для уменьшения напряжения и зернистости. Также нормализация нужна для улучшения характеристик металла для последующей работы с ним. Нормализация стали 45 по технологии похожа на отжиг, но температура нормализации не контролируется в печи, так как остывает заготовка в обычной среде. Нормализация стали 40х, и нормализация стали 20 — наиболее востребованные виды нормализации Сумы.

Механическая термическая обработка

Механико-термическое воздействие на металлоизделие — это классический метод, который ремесленники применяли издревле при работе с металлом. Этот способ представляет собой процедуру пластичной деформации металлоизделия, которая осуществляется после нагревания заготовки. Термическая обработка такой методикой чаще всего завершается закалкой стали, чтобы улучшить ее эксплуатационные характеристики.

Термическая обработка такой методикой чаще всего завершается закалкой стали, чтобы улучшить ее эксплуатационные характеристики.

Криогенный метод

Такой способ предполагает термальное воздействие без нагрева. Металлоизделие помещают в холодильную камеру, и холод с последующим соревнованием эффективно снижает риск появления ржавчины, увеличивает прочность изделия и срок эксплуатации.

Закаливаемость металла

Показатели закаливаемости металла показывают насколько эффективной была термическая обработка (нормализация, закалка, отжиг). Закаливаемость показывает достигнутую твердость стали, а прокаливаемость показывает, на какую глубину закалена сталь.

Термическая обработка — плюсы методики

Термическая обработка (закалка, отжиг металлопроката, нормализация) используется на большинстве металлообрабатывающих предприятий Сумы, так как ее применение имеет следующие преимущества:

— закалка заготовок, отжиг и нормализация могут производиться со всеми видами металла;

— термическая обработка помогает продлить срок эксплуатации металлоизделия;

— нормализация, закалка стали и отжиг способствуют снижению абразивного износа изделий;

— нормализация металлопроката, отжиг стали и закалка помогают минимизировать брак на предприятии Днепр;

— отжиг, нормализация и закалка, упрощают последующие операции с металлическими изделиями и заготовками.

Термическая обработка от компании «КАРБАЗ»

Если вам требуется термическая обработка металлопроката Днепр (закалка, нормализация стали, отжиг), мы качественно выполним данную услугу в самые короткие сроки. Полученные заготовки гарантированно будут иметь самое высокое качество и точно соответствовать инженерным требованиям.

Научная квалификация и большой опыт работы наших сотрудников обеспечат всем нашим клиентам вам идеальное качество любых предоставляемых нами услуг по термообработке. Также, при необходимости, наша компания предоставляет консультации специалистов Киев по металлообработке.

На все наши услуги термической обработки стали, в зависимости от объема работ, имеется гибкая система скидок.

Располагаем всем необходимым производственным и лабораторным оборудованием высокого качества, помогающим выполнять поставленные клиентом задачи. Выполним термическую обработку Днепр (закалка, отжиг, нормализация) без повреждений по всем требуемым параметрам вязкости и прочности.

Ключ к полному раскрытию потенциала металлов

Обучение Х.

Обучение Х.

платформа электронного обучения для продвинутых курсов.

Опубликовано 6 мая 2023 г.

+ Подписаться

В качестве производственного процесса термическая обработка веками использовалась для улучшения механических свойств металлов. Для повышения прочности, ударной вязкости или износостойкости термическая обработка является важным шагом в производстве высококачественных металлических изделий. В этой статье мы рассмотрим основы термической обработки, ее преимущества и применение в различных отраслях промышленности.

Что такое термическая обработка?

Термическая обработка – это процесс нагревания и охлаждения металлов с целью изменения их физических и механических свойств. Подвергая металлы воздействию определенных температур, времени и скоростей охлаждения, термическая обработка может изменить их микроструктуру и улучшить их свойства, такие как твердость, пластичность и обрабатываемость.

Подвергая металлы воздействию определенных температур, времени и скоростей охлаждения, термическая обработка может изменить их микроструктуру и улучшить их свойства, такие как твердость, пластичность и обрабатываемость.

Преимущества термической обработки

Преимущества термической обработки многочисленны и зависят от конкретных свойств металла и желаемого результата. Некоторые преимущества:

- Повышенная прочность и ударная вязкость

- Повышенная износостойкость

- Повышенная пластичность и обрабатываемость

- Снижение остаточного напряжения

- Повышенная коррозионная стойкость

900 15 Применение термической обработки

Термическая обработка используется в различных отраслях промышленности, в том числе в аэрокосмической, автомобильной, медицинской и строительной. Некоторые из распространенных применений термической обработки включают:

- Закалка и отпуск стали : Термическая обработка широко используется в производстве стальных режущих инструментов, зубчатых колес и других высокопрочных компонентов.

Сталь можно подвергнуть термической обработке для повышения ее твердости и прочности, сначала нагрев ее до определенной температуры, а затем закалив в охлаждающей среде, такой как масло или вода, чтобы «заморозить» ее микроструктуру. После закалки сталь часто отпускают при более низкой температуре, чтобы уменьшить ее хрупкость и повысить ударную вязкость.

Сталь можно подвергнуть термической обработке для повышения ее твердости и прочности, сначала нагрев ее до определенной температуры, а затем закалив в охлаждающей среде, такой как масло или вода, чтобы «заморозить» ее микроструктуру. После закалки сталь часто отпускают при более низкой температуре, чтобы уменьшить ее хрупкость и повысить ударную вязкость. - Отжиг металлов : Отжиг — это процесс термообработки, который включает нагрев металла до определенной температуры и затем его медленное охлаждение для снятия внутреннего напряжения и улучшения его пластичности. Отжиг обычно используется при производстве металлов, таких как медь, латунь и алюминий, где он используется для улучшения формуемости и обрабатываемости, снижения твердости и повышения пластичности.

- Старение алюминиевых сплавов : Алюминиевые сплавы могут подвергаться термической обработке для повышения их прочности и твердости в процессе, называемом старением.

Старение включает нагревание алюминия до определенной температуры в течение определенного периода времени, затем его охлаждение, а затем повторное нагревание до более низкой температуры. Этот процесс заставляет легирующие элементы образовывать мелкие частицы в алюминиевой матрице, что повышает прочность и твердость сплава.

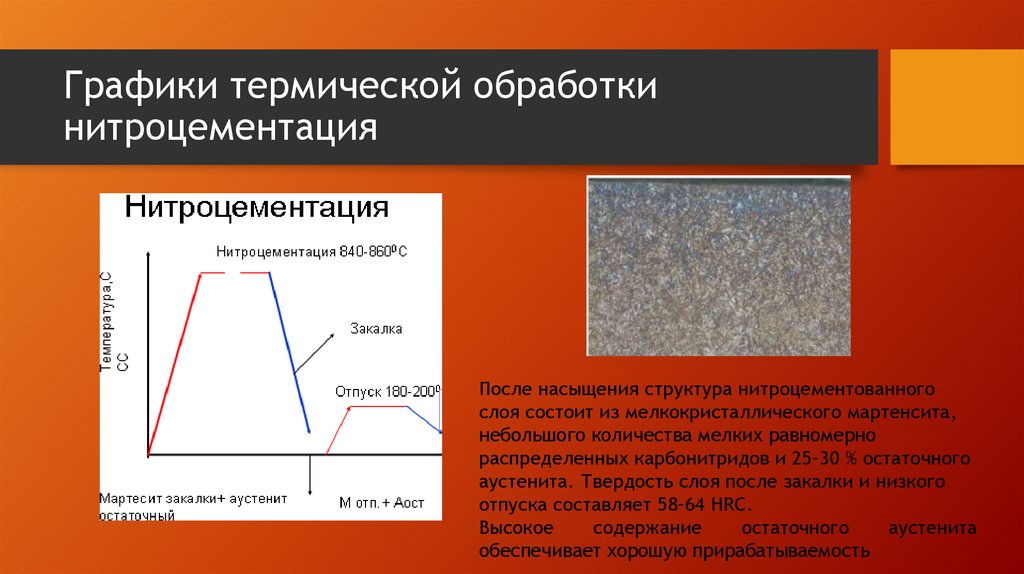

Старение включает нагревание алюминия до определенной температуры в течение определенного периода времени, затем его охлаждение, а затем повторное нагревание до более низкой температуры. Этот процесс заставляет легирующие элементы образовывать мелкие частицы в алюминиевой матрице, что повышает прочность и твердость сплава. - Цементация стали : Цементация – это процесс термической обработки, используемый для повышения износостойкости стали. Этот процесс включает нагрев стали в присутствии богатого углеродом газа или жидкости, что приводит к диффузии углерода на поверхность стали. Поверхностный слой стали становится твердым и износостойким, в то время как сердцевина остается относительно мягкой и прочной.

- Снятие напряжений со сварных деталей : Сварка может вызвать остаточное напряжение в металле, что может привести к деформации, растрескиванию или разрушению. Для снятия этих напряжений можно использовать термообработку, нагревая металл до определенной температуры и затем медленно охлаждая его.

Этот процесс позволяет металлу расслабиться и уменьшить его внутренние напряжения, что улучшает стабильность его размеров и снижает риск отказа.

Этот процесс позволяет металлу расслабиться и уменьшить его внутренние напряжения, что улучшает стабильность его размеров и снижает риск отказа.

Узнайте больше о термической обработке, ковке металлов и многом другом — НАЖМИТЕ ЗДЕСЬ 6 #IndustrialEngineering #MechanicalEngineering #ManufacturingProcess #MetalProperties #MetalIndustry #MetalProducts #SteelPro Дукция #Алюминиевыесплавы #Цементируемая закалка #Отжиг #Процесс старения #Сварка #Остаточное напряжение #Качество продукта #Улучшение свойств металла #Двигатель eringMaterials #IndustrialProcesses #EngineeringApplications #ProductionEfficiency

Промышленность-Инновации-Машиностроение

4036 подписчиков

+ Подписаться

Термическая обработка металлов | China Machining

Процессы нагрева металлов использовались с древних времен. В те времена кузнецы подвергали металл термообработке, чтобы придать ему форму оружия, подков или частей повозки. И с годами нагрев металла остается наиболее эффективным способом придания ему желаемой формы.

В те времена кузнецы подвергали металл термообработке, чтобы придать ему форму оружия, подков или частей повозки. И с годами нагрев металла остается наиболее эффективным способом придания ему желаемой формы.

Однако в настоящее время термообработка металлов стала гораздо более сложным и точным процессом. Используя современную механическую обработку, инженеры теперь могут гораздо эффективнее формовать металлы для различных целей.

Термическая обработка металлов — это гораздо больше, чем кажется на первый взгляд. Эти процессы не только помогают инженерам формировать металлы. Они также изменяют некоторые свойства металлов, включая твердость, прочность, формуемость и эластичность.

В этом руководстве мы более подробно обсудим, что такое термическая обработка металлов, а также виды термической обработки, процессы и цели.

Содержание

Что такое термическая обработка металлов?

Проще говоря, термическая обработка металлов включает нагрев и охлаждение материала. Металл или сплав сначала нагревают до определенной температуры, чтобы сделать его более пластичным, а затем охлаждают, чтобы затвердеть.

Металл или сплав сначала нагревают до определенной температуры, чтобы сделать его более пластичным, а затем охлаждают, чтобы затвердеть.

Целью процесса термообработки является придание металлу желаемых механических, химических и физических свойств путем изменения его микроструктуры . Такие изменения могут сделать металл более прочным, более устойчивым к истиранию, более пластичным или более устойчивым к температуре.

Конечно, нагрев металла происходит практически во всех процессах обработки металлов, будь то сварка или лазерная резка, но процессы термообработки более контролируемы.

Подводя итог, можно сказать, что термическая обработка металлов играет жизненно важную роль в процессах производства металлов. Это позволяет инженерам выбирать свойства материала, а также делать его более устойчивым к износу.

Как работает процесс термообработки металлов?

Несмотря на то, что существует несколько типов процессов термообработки металлов (о них мы поговорим далее в статье), все они проходят схожие этапы. Этими этапами обычно являются:

Этими этапами обычно являются:

- Стадия нагрева , на которой металл нагревается до определенной температуры.

- Стадия замачивания , когда материал выдерживается при определенной температуре в течение заданного периода времени.

- Ступень охлаждения , где металл охлаждается до комнатной температуры.

Мы обсудим их более подробно ниже.

Стадия нагрева

Первым шагом является нагрев металла до необходимой температуры. На этом этапе важно обеспечить равномерный нагрев материала . Поэтому нагрев осуществляется медленно.

Если вы будете нагревать металл неравномерно, некоторые участки могут расшириться быстрее, чем другие, что приведет к трещинам и деформации.

Скорость нагрева выбирается на основе следующих переменных:

- Теплопроводность металла – чем выше теплопроводность, тем быстрее нагревается материал;

- Состояние материала – если металл ранее уже подвергался закалке или напряжению, то его следует нагревать медленнее, чем материал, который не подвергался;

- Размер и поперечное сечение материала – более крупные детали с неравномерным поперечным сечением необходимо нагревать медленнее, так как существует риск чрезмерного коробления и растрескивания.

Стадия выдержки

Перед охлаждением металл проходит процесс выдержки . Его цель — удерживать материал при определенной температуре до тех пор, пока он не изменит свою структуру на желаемую.

Время, в течение которого металл «замачивается», называется «периодом замачивания». Инженеры определяют его на основе химического анализа и массы металла.

Стадия охлаждения

Наконец, стадия охлаждения, во время которой металл охлаждается до комнатной температуры. Способ охлаждения будет зависеть от металла. В большинстве случаев потребуется охлаждающая среда – в жидком, твердом, газообразном состоянии или в их сочетании.

Металл и среда также влияют на скорость и метод охлаждения. Например, можно использовать тушение . Он включает быстрое охлаждение металла с использованием воздуха, масла, воды, рассола или другой среды. Например, при работе с медью часто применяют закалку в воде.

Однако важно отметить, что закалка может привести к растрескиванию или деформации некоторых металлов. Как правило, закалка в воде может использоваться для охлаждения углеродистой стали, тогда как более медленные методы лучше подходят для закалки легированной стали.

Как правило, закалка в воде может использоваться для охлаждения углеродистой стали, тогда как более медленные методы лучше подходят для закалки легированной стали.

Какие существуют виды термической обработки металлов при механической обработке?

Как упоминалось ранее, существует несколько видов термической обработки. И хотя все они следуют схожим процессам нагрева, замачивания и охлаждения, все они преследуют разные цели в обработке.

Четыре типа термической обработки металлов:

- закалка,

- отпуск,

- отжиг,

- и нормализация.

Закалка

Закалка – это процесс нагревания металла до определенной температуры и его максимально быстрой закалки.

Металл сначала нагревают до температуры, при которой элементы, присутствующие в металле, переходят в раствор мелких частиц, упрочняя материал. Затем быстрое охлаждение помогает улавливать эти частицы в растворе.

Целью этого процесса является укрепление металла. Закалка также делает металл более хрупким, снижая его пластичность. Поэтому после закалки рекомендуется закалять металл.

Закалка также делает металл более хрупким, снижая его пластичность. Поэтому после закалки рекомендуется закалять металл.

Отпуск

Как и закалка, целью отпуска является повышение упругости стали. Однако в этом случае металл нагревается до температуры ниже критической точки , которая сохраняет твердость при снижении хрупкости.

Помогает снизить твердость, вызванную закалкой, позволяя техническим специалистам развивать новые физические свойства металла. По этой причине отпуск часто следует за закалкой в процессе термообработки.

Отжиг

В процессе отжига металл нагревают до определенной температуры, выдерживают при этой температуре для трансформации и затем охлаждают.

Отжиг подходит для таких металлов, как алюминий, сталь, медь, серебро и латунь, и его целью является снижение твердости металла при одновременном повышении его пластичности. Другими словами, отжиг — это напротив закалки.

Что касается процесса охлаждения, то он может быть быстрее при отжиге серебра, меди или латуни. Однако при работе со сталью охлаждение должно происходить медленно и постепенно, чтобы быть эффективным.

Однако при работе со сталью охлаждение должно происходить медленно и постепенно, чтобы быть эффективным.

Нормализация

Нормализация, по существу, является другой формой отжига. Разница в том, что металл нагревается до более высокой температуры .

После нагрева металл выдерживается при этой критической температуре до превращения, а затем охлаждается воздухом. Процесс приводит к более мелким аустенитным зернам, а воздушное охлаждение способствует получению ферритных и более рафинированных зерен.

Целью нормализации является снятие внутреннего напряжения с металлов , которое может привести к разрушению металла, если не принять меры. После того, как металл нормализован, технические специалисты используют закалку для укрепления материала и обеспечения успешного производственного процесса.

Почему металлы подвергают термической обработке?

Термическая обработка металлов является обязательной частью производства металлов . Без процесса производство деталей для приборов и оборудования было бы невозможно, так как тогда они не работали бы должным образом.

Без процесса производство деталей для приборов и оборудования было бы невозможно, так как тогда они не работали бы должным образом.

Термическая обработка делает такие металлы, как сталь и алюминий, достаточно прочными, чтобы выдерживать определенные условия эксплуатации. Например, термообработанные металлы используются в самолетах, автомобилях и других изделиях, в которых используются металлы с повышенной прочностью и сопротивлением.

Процессы термической обработки также повышают долговечность металлов. Именно поэтому термообработанные металлы стали основой экономичных станков , так как они более эффективны и менее подвержены повреждениям.

Однако термическая обработка металла дает не только преимущества при применении. Это также дает производителям множество преимуществ. Например, процесс термообработки снимает внутренние напряжения в материале, значительно облегчая сварку или обработку.

Если суммировать все преимущества процессов термообработки, список будет включать следующее:

- Увеличение прочности материала при одновременном повышении его пластичности и гибкости;

- Снижение внутренних напряжений, что облегчает сварку или обработку материала;

- Повышенная хрупкость;

- Материалу приданы износостойкие свойства;

- Улучшены электрические и магнитные свойства металлов.

Ключевые выводы

Подводя итог, можно сказать, что термическая обработка металлов представляет собой процесс нагревания, замачивания и охлаждения материала. В процессе термической обработки металл меняет свою микроструктуру, в результате чего повышается прочность, долговечность, хрупкость и гибкость.

Существует несколько типов процессов нагрева металлов, наиболее распространенными из которых являются закалка, отпуск, отжиг и нормализация. И хотя все они следуют одним и тем же процессам, их цели различны.

Термическая обработка жизненно важна для улучшения механических свойств металла, что приводит к улучшению совместимости материала с другими материалами и деталями.

Вот почему термообработанные металлы используются в приложениях и продуктах, требующих повышенной прочности и сопротивления, таких как самолеты, автомобили или машины.

Однако, несмотря на то, что термическая обработка может улучшить качество продукции, она должна выполняться квалифицированными специалистами.

На его механические свойства в первую очередь оказывает влияние расстояние между фазами. Чем они ближе, тем сталь прочнее. Твердость находится в пределах 160-230 НВ, при относительном удлинении 9-12%.

На его механические свойства в первую очередь оказывает влияние расстояние между фазами. Чем они ближе, тем сталь прочнее. Твердость находится в пределах 160-230 НВ, при относительном удлинении 9-12%.

Чем частота токов выше, тем глубина закалки меньше.

Чем частота токов выше, тем глубина закалки меньше. Сталь можно подвергнуть термической обработке для повышения ее твердости и прочности, сначала нагрев ее до определенной температуры, а затем закалив в охлаждающей среде, такой как масло или вода, чтобы «заморозить» ее микроструктуру. После закалки сталь часто отпускают при более низкой температуре, чтобы уменьшить ее хрупкость и повысить ударную вязкость.

Сталь можно подвергнуть термической обработке для повышения ее твердости и прочности, сначала нагрев ее до определенной температуры, а затем закалив в охлаждающей среде, такой как масло или вода, чтобы «заморозить» ее микроструктуру. После закалки сталь часто отпускают при более низкой температуре, чтобы уменьшить ее хрупкость и повысить ударную вязкость. Старение включает нагревание алюминия до определенной температуры в течение определенного периода времени, затем его охлаждение, а затем повторное нагревание до более низкой температуры. Этот процесс заставляет легирующие элементы образовывать мелкие частицы в алюминиевой матрице, что повышает прочность и твердость сплава.

Старение включает нагревание алюминия до определенной температуры в течение определенного периода времени, затем его охлаждение, а затем повторное нагревание до более низкой температуры. Этот процесс заставляет легирующие элементы образовывать мелкие частицы в алюминиевой матрице, что повышает прочность и твердость сплава. Этот процесс позволяет металлу расслабиться и уменьшить его внутренние напряжения, что улучшает стабильность его размеров и снижает риск отказа.

Этот процесс позволяет металлу расслабиться и уменьшить его внутренние напряжения, что улучшает стабильность его размеров и снижает риск отказа.