Содержание

Турбинное бурение нефтяных скважин – особенности метода

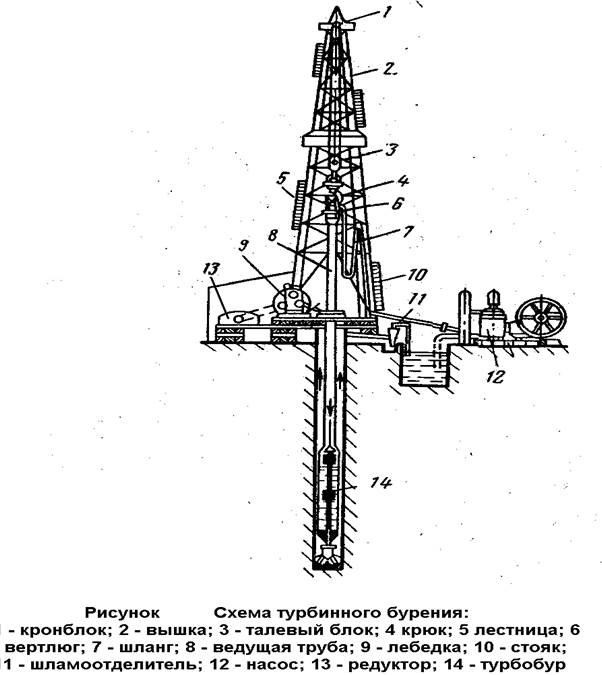

Турбинное бурение скважин представляет собой вид вращательного бурения, где породоразрушающий инструмент вращается трубобуром – гидравлическим забойным двигателем. Применяется для композиционных материалов твердого и сверхтвердого характера. Турбобур подбирается в зависимости от типа бурения скважины:

- с повышенным расходом жидкости;

- с подавлением вибрации долота;

- с большим запасом вращающего момента.

Данный метод применяется для осуществления бурения нефтяных, разведывательных и газовых скважин, так как имеет свои преимущества:

- большая механическая скорость;

- скорость бурения наклонных скважин аналогична вертикальным;

- постоянные усовершенствования.

К недостаткам можно отнести тот факт, что при высокой скорости уменьшается проходка долота. Для того, чтобы увеличить длину рейса, приходится снижать обороты. Тем не менее, характеристики турбин регулярно подвергаются изменениям, что повышает эффективность всей установки. В частности:

Тем не менее, характеристики турбин регулярно подвергаются изменениям, что повышает эффективность всей установки. В частности:

- значительно улучшились показатели КПД;

- понизились частоты вращения на разгоне;

- понизился перепад давления в трубобурах;

- улучшились показатели стойкости.

В целом, турбинное бурение активно применяется в добыче нефтяных, газовых залежей, а также в ряду других разведывательных и эксплуатационных скважин. Чаще всего этот способ применяется для бурения наклонных скважин.

Особенности турбинного режима

Равно как и любой другой способ, особенности турбинного режима бурения также существуют.

Основной задачей при проведении проектирования режима трубинного бурения является:

-

настройка работы насосов; -

подбор буров.

Кроме этого, исходя из типа грунта подбираются подходящие долота.

Их корректный выбор очень важен, так как от его правильности зависят показатели бурения качественного характера, а также количественный результат турбинного режима.

Это важно, особенно когда речь идет о нефтяных и газовых скважинах. Для получения максимального КПД нужно четко регулировать частоту вращения. Именно от неё зависит эффективность турбобура. Слишком высокие или низкие показатели приведут к тому, что КПД не будет максимальным. В целом, частота вращения бура в наиболее эффективном режиме должна составлять ½ от скорости вращения вала турбины.

Турбинный способ бурения скважин, по сравнению с роторным, гораздо более эффективен, так как коэффициент передачи мощности от источника энергии к долоту в нем на порядок выше. Это позволяет ощутимо повысить производительность и, соответственно, ускорить некоторые этапы работы.

Допускает использование любых промывочных жидкостей, что также снимает определенные ограничения. С точки зрения безопасности, турбинное бурение несет меньшую опасность и менее вредит здоровью персонала.

С точки зрения безопасности, турбинное бурение несет меньшую опасность и менее вредит здоровью персонала.

Правильный подбор долот и режимов работ – это залог эффективного бурения. Крайне важно найти наиболее оптимальные характеристики, которые позволят максимально рационально задействовать как временные, так и топливные и энергетические ресурсы.

При турбинном режиме бурения грамотный подход играет решающую роль. В противном случае, данный способ может оказаться менее эффективным, чем роторный.

Технология турбинного бурения нефтяных скважин

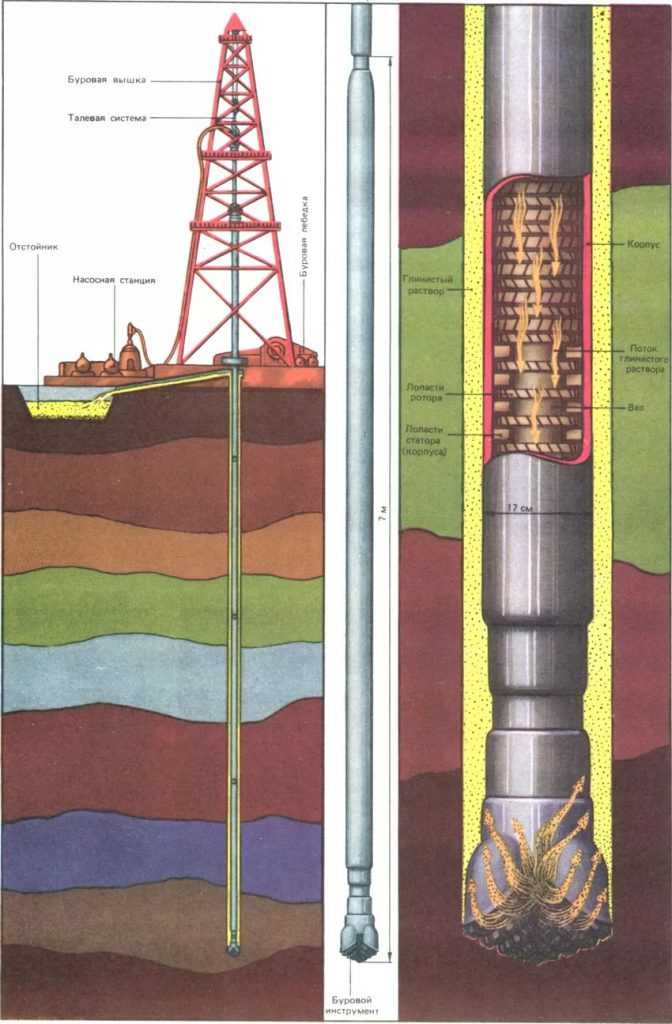

Турбинное бурение нефтяной скважины – один из наиболее эффективных способов провести забойные работы. В целом, сам принцип бурения ничем не отличается от других – точно также различные слои грунта бурятся с помощью соответствующих долот, а сам забой продувается или промывается.

Важно отметить, что осевая нагрузка на породоразрушающий инструмент подбирается в зависимости от твердости пород, однако частота вращения также должна корректироваться: чем тверже порода, тем меньше оборотов.

Тем не менее, сам принцип работы турбинной установки имеет свои особенности.

Так, турбинный способ бурения характерен тем, что его колона сама не вращается. Вместо этого она перенимает реактивный крутящий момент, производимый двигателем. По сути, такая колона служит средой передачи гидравлической энергии, которая и приводит в действие бур.

Различается и расположение забойного двигателя. Турбинный метод бурения подразумевает, что турбобур находится прямо над долотом и выполняет функции преобразователя гидравлической энергии в механическую. Первая появляется за счет потока бурового раствора, который проходит через все ступени гидравлической турбины.

Рабочие характеристики турбобура определяются:

- КПД;

- крутящего момента;

- перепада давления.

В зависимости от режима бурения, различают следующие турбобуры:

- односекционные, бесшпендельные;

- односекционные, шпендельные;

- духсекционные;

- трехсекционные.

Внутри секций могут находиться металлические составные или же цельнолитые турбины. Роме этого, присутсвуют резинометаллические опопры. Иногда они заменяются шаровыми.

Контроль за работой во время забоя производится с помощью манометра и индикатора веса. Важно следить, чтобы при постоянной подаче насосов в турбобуре перепад давления не менялся, или же менялся незначительно. Любые изменения, выходящие за пределы нормы, сигнализируют о возникновении неполадок в процессе работы. К примеру, повышение давления может провоцироваться засоренностью каналов турбины.

Гидравлическая турбина турбобура

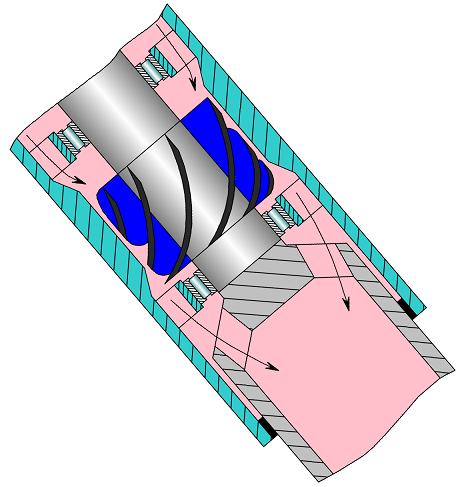

Гидравлическая трубина является движущим узлом установки.Любая из её ступеней узла состоит из:

- ротора – вращающаяся часть, соединена с валом;

- статора – неподвижная часть, соединена с корпусом.

Для того, чтобы их лопатки меньше подвергались износу, их делают одинаковыми по профилю, но располагают их так, чтобы они были направлены в различные стороны.

Важно помнить, что необходимо постепенно понижать подачу буровых насосов для сохранения перепада давления в турбине.

Это необходимо, потому как в процессе бурения нефтяных и других скважин гидравлическое сопротивление в трубах и кольцевых пространствах возрастает вместе с глубиной.

Процесс бурения

Читайте также:

« Роторный способ бурения нефтяных скважин

Принцип работы турбобура »

Преимущества и недостатки турбинного способа бурения скважин

МИНОБРНАУКИ РОССИИ

Государственное образовательное

учреждение

Высшего профессионального

образования

«УДМУРТСКИЙ ГОСУДАРСТВЕННЫЙ

УНИВЕРСИТЕТ»

ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ОБРАЗОВАНИЮ

ГОУВПО «УДМУРТСКИЙ

ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ»

ФИЛИАЛ ГОУВПО «УдГУ»

В г. Воткинске

Воткинске

НЕФТЯНОЙ ФАКУЛЬТЕТ

Кафедра РиЭНГМ

КОНТРОЛЬНАЯ РАБОТА

По дисциплине: Бурение

нефтяных и газовых скважин

На тему: Преимущества

и недостатки турбинного способа

бурения скважин.

Вариант 16

Выполнил: студент группы 3с-

Талынев А.А.

Проверил: Чудаев А.Б.

г. Воткинск,

2013 г.

ВВЕДЕНИЕ

Турбинное бурение — это один из видов вращательного бурения

скважин с двигателем непосредственно

у забоя. В качестве источника энергии

при турбинном бурении используется поток

промывочной жидкости, циркулирующей

под давлением и проходящей через гидравлическую

турбину, вращающую соединенное с ней

долото. При этом колонна бурильных труб

не вращается. Турбинное бурение обеспечивает

повышение мощности, подводимой к забою,

и форсированные режимы бурения. Турбинное

бурение является эффективным благодаря

неподвижности колонн труб при направленном

бурении в труднодоступных условиях суши

и моря, облегчает условия работы бурильных

труб, уменьшает их износ и снижает аварийность.

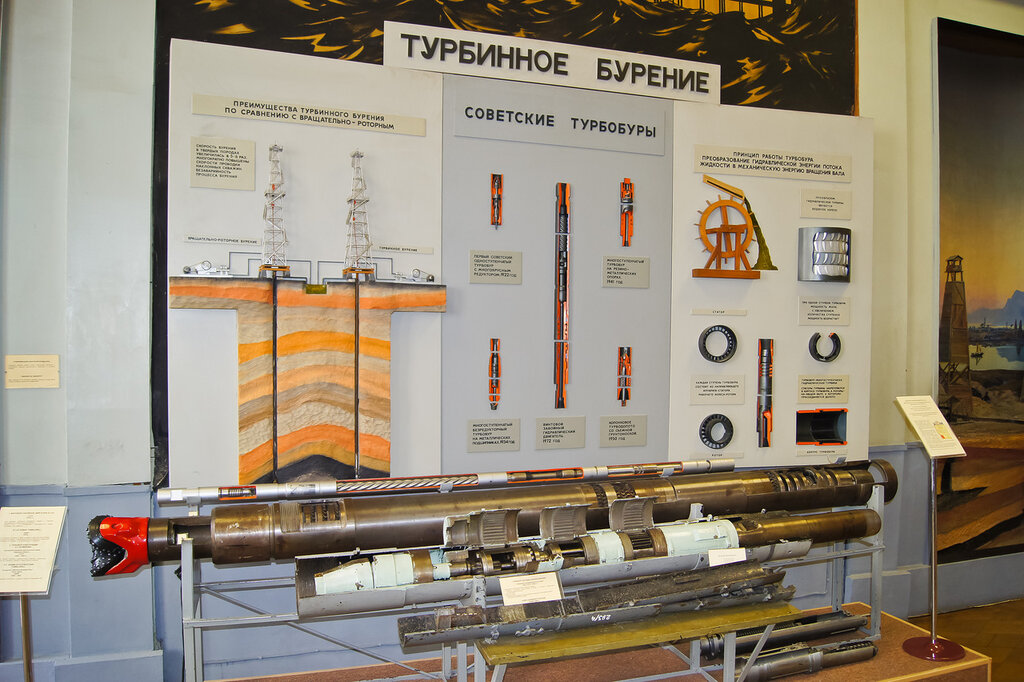

Родиной турбинного бурения является

СССР.

Преимущества

и недостатки турбинного способа

бурения скважин

Суть турбинного бурения

состоит в использование

машины, которая называется турбобур (рис. 1). Турбобур располагается

непосредственно над долотом и является

машиной, преобразующей гидравлическую

энергию потока бурового раствора в механическую

энергию, необходимую для вращения долота.

Гидравлическая турбина – движущий узел

турбобура, состоящая из множества одинаковых

по конструкции элементов, называемых

ступенями. Буровой раствор проходит последовательно

через все ступени, и создаваемые вращающие

моменты ступеней суммируются.

Корпус турбобура через

переводник присоединяется к бурильной

колонне, а она через ведущую

трубу и вкладыши ротора передает

реактивный крутящий момент на застопоренный стол ротора. При большой

глубине при искривленном стволе скважины

весь реактивный момент или его значительная

часть передается на стенки скважины.

Во избежание отвинчивания резьб турбобура

под действием крутящих моментов все резьбовые

соединения следует закреплять с надлежащим

моментом. На вал турбобура навинчивают

переводник, калибратор и долото.

Турбинное бурение ведётся трёхшарошечными,

алмазными и безопорными долотами из композиционных

сверхтвёрдых материалов на глубине до

2500-3000 м с частотой вращения долота 300-400 об/мин, а в более глубоких скважинах

– 200-250 об/мин. В зависимости от условий бурения применяются турбобуры с разными характеристиками

и конструктивными особенностями. Например,

при бурении с промывкой скважин водой используют турбобуры с повышенными расходами жидкости. В твёрдых и крепких породах

турбинное бурение осуществляется с применением

устройств для подавления вибрации долота,

что увеличивает его стойкость. В породах

мягкой и средней крепости применяются турбобуры с большим запасом

вращающего момента, чем при бурении крепких

пород.

Турбинный способ бурения

наиболее эффективен при проводке вертикальных и наклонных скважин с нормальными

условиями бурения с использованием неутяжеленных

буровых растворов или воды, особенно

при разбуривании прочных карбонатных

отложений, характерных для районов Урало-Поволжья,

а также Западной Сибири.

Рис. 1. Турбобур:

а) общий вид:

1 – вал,

2 – корпус;

б) принцип

действия турбины:

1 – внешний обод

статора,

2 – лопатки статора,

3 – внутренний обод статора,

4 – внутренний обод ротора,

5 – лопатки ротора,

6 – внешний обод ротора.

Преимущества турбинного

способа бурения скважин:

- Основное преимущество турбинного бурения перед вращательным заключается в том, что вращается только долото, колонна труб неподвижна, значит не требуется затрачивать энергию на вращение колонны. Следовательно, турбинный способ бурения более эффективен с меньшими энергозатратами на бурение и позволяет бурить глубокие скважины быстрее, расходуя при этом значительно меньше энергии и металла, чем при роторном бурении.

- Для турбинного бурения не требуется высококачественного оборудования, как например ротора со специальными вкладышами или фрезерованными зубьями, мощных вертлюгов, тяжелых бурильных труб, так как при турбинном бурении последние используются только для подачи глинистого раствора с поверхности к турбине.

Благодаря этому оборудование при турбинном бурении в значительной степени облегчается и удешевляется.

Благодаря этому оборудование при турбинном бурении в значительной степени облегчается и удешевляется. - Улучшаются, в отличие от роторного способа, условия работы бурильной колонны, что позволяет облегчить и удешевить ее, применить легкосплавные и тонкостенные бурильные трубы. Осевая нагрузка на долото, как и в роторном бурении, передается частью веса бурильной колонны, однако длина УБТ может быть уменьшена, поскольку передающий осевую нагрузку сжатый участок колонны не испытывает таких сложных напряжений, как при роторном бурении, реже встречаются усталостные поломки. Во избежание зависания и прилипания колонны к стенке скважины целесообразно периодическое ее проворачивание ротором.

- Срок службы бурильной колонны обычно в 2 раза больше, чем при роторном способе.

- Возрастает механическая скорость проходки вследствие высокой частоты вращения долота, что ведет к значительному росту коммерческой скорости, особенно для скважин небольшой и средней глубины.

- Могут использоваться все виды буровых растворов, исключение составляет лишь продувка воздухом.

При бурении с промывкой аэрированными растворами удается частично полезно использовать установленную мощность привода компрессоров.

При бурении с промывкой аэрированными растворами удается частично полезно использовать установленную мощность привода компрессоров. - Облегчается отклонение ствола скважины в требуемом направлении.

- Улучшаются условия работы обслуживающего персонала, так как отсутствует непрерывный шум ротора и уменьшаются вибрации на буровой.

Благодаря турбинному бурению были созданы новые

эффективные методы — наклонно направленная

проходка скважин и строительство скважин

кустами. Это позволило со значительно

меньшими затратами средств и времени

по сравнению с другими видами бурения

вводить в промышленную разработку месторождения

нефти и газа, расположенные под шельфами

океанов, морями-озерами, болотами, промышленными

объектами, в таежных лесах и на других

труднодоступных участках.

Недостатки турбинного способа бурения скважин:

- Повышенные давления в циркуляционной системе вызывают более частый промыв резьб, что требует их тщательного контроля и смазывания, хорошего крепления, использования соединений повышенной герметичности.

- Вследствие высокой частоты вращения долота снижается проходка на долото в связи с повышенным износом опор и вооружения долот, отсутствием долот с герметизированной опорой для высокооборотного бурения, ограничением перепада давления в насадке долота и скорости истечения бурового раствора из них.

- Недостаточно длителен межремонтный срок службы опор турбобура, что снижает эффективность применения износостойких алмазных долот, долот ИСМ; для их эффективного использования в ряде случаев недостаточен крутящий момент.

- Турбина имеет относительно низкие показатели при использовании очень вязких и утяжеленных растворов. Турбины и опоры быстро изнашиваются при высоком содержании в растворе твердой фазы, шлама и песка. Турбинный способ бурения современными турбобурами нельзя применять, если в качестве циркулирующего агента используется воздух или газ, а также, если используются глинистые растворы, в которые введены различные ингредиенты — рисовая или подсолнечная шелуха, древесные опилки, кусочки кожи, цемент, жидкое стекло и др.

, так как эти ингредиенты забивают турбины турбобура. Обычно оказывается невозможным использовать современные турбобуры с глинистыми растворами плотностью 2 г / см3 и выше. В этих случаях обычно применяют роторный способ.

, так как эти ингредиенты забивают турбины турбобура. Обычно оказывается невозможным использовать современные турбобуры с глинистыми растворами плотностью 2 г / см3 и выше. В этих случаях обычно применяют роторный способ. - При турбинном бурении невозможно независимое регулирование параметров режима бурения, и при этом велики затраты энергии на 1 м проходки, расходы на амортизацию турбобуров и содержание цехов по их ремонту.

ЗАКЛЮЧЕНИЕ

Отмеченные преимущества

турбинного бурения обусловили его

широкое применение в нашей стране, особенно

с переходом на кустовое бурение наклонно

направленных скважин. Многие достижения

по скоростной проводке скважин в стране

связаны с этим способом. Объем турбинного

бурения продолжает повышаться, несмотря

на одновременное увеличение объемов

бурения другими способами.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

- Технология бурения нефтяных и газовых скважин: Учеб.

для вузов/А. Н. Попов, А. И. Спивак, Т. О. Акбулатов и др.; Под общей ред. А. И. Спивака. – М.: ООО «Недра-Бизнесцентр», 2003 г.

для вузов/А. Н. Попов, А. И. Спивак, Т. О. Акбулатов и др.; Под общей ред. А. И. Спивака. – М.: ООО «Недра-Бизнесцентр», 2003 г. - http://www.ngpedia.ru

- http://www.mining-enc.ru/t/

turbinnoe-burenie/ - http://ru.wikipedia.org

Что такое турбинные буровые двигатели?

Автор: DrillingFormulas.Com | | Направленное бурение

Просмотры сообщений:

4924

Турбинные двигатели работают за счет использования энергии непрерывного потока пара, проходящего через них. Более конкретно, буровой раствор, проходящий вниз по бурильной колонне, отклоняется лопастями статора, соединенного с корпусом. Затем эта отклоненная жидкость течет по лопастям ротора, что приводит во вращение сам приводной вал. Лопасти как ротора, так и статора сконфигурированы так же, как у стандартного вентилятора, но с обратным расположением лопастей. Это связано с тем, что вентилятор предназначен для выталкивания воздуха наружу с помощью двигателя, тогда как турбине требуется вход воздуха или жидкости для вращения двигателя.

Это связано с тем, что вентилятор предназначен для выталкивания воздуха наружу с помощью двигателя, тогда как турбине требуется вход воздуха или жидкости для вращения двигателя.

Буровой раствор или буровой раствор закачивается вниз по бурильной колонне с поверхности до тех пор, пока не попадет в силовую часть турбины. Затем он соприкасается с лопатками статора, которые не могут двигаться, так как закреплены на корпусе турбины. Таким образом, импульс жидкости перенаправляется на лопасти ротора. Затем приводной вал перемещается к буровому долоту, заставляя его вращаться. Когда лопасти ротора совершают свои выходные обороты, жидкость затем направляется в следующую ступень ротора/статора. Каждая турбина может включать до 400 таких ступеней, хотя более типичная цифра 100-250. Каждая ступень будет передавать одинаковое количество крутящего момента на приводной вал и использовать равное количество общей энергии.

Рисунок 1 – Компоненты турбинных двигателей, (oilandgasproductnews. com, 2015)

com, 2015)

Компоненты

Чтобы знать, как работает турбина, необходимо понимать ее основные компоненты, которые находятся в типичной забойной скважине. гидравлический мотор.

Циркуляционный переводник

Рисунок 2 – Циркуляционный переводник для турбинных двигателей

Первая часть – это циркуляционный переводник (рис. 2). Это позволяет буровому раствору обходить силовую часть самой турбины, когда мощность не требуется. Это может быть полезно, например, в ситуации управления скважиной, когда необходима циркуляция жидкости без вращения долота. Для приведения в действие циркуляционного переводника в буровую колонну на поверхности вставляется «падающий шар», изготовленный из пластика или металла. Затем он будет закачиваться вниз по колонне до тех пор, пока она не остановится на внутренней втулке, которая будет удерживаться на месте с помощью срезных штифтов. Когда шаровая опора находится на втулке, поток жидкости ограничивается. Это оказывает дополнительное давление на шар, пока он в конце концов не срежет штифты и не протолкнет втулку дальше во внутренний диаметр переводника. Этот процесс служит для открытия отверстий для сообщения жидкости и означает, что буровой раствор может течь, не проходя через турбину в нижней части бурильной колонны. Вращение долота останавливается, и операция, требующая циркуляции, может продолжаться без неблагоприятного воздействия на компоненты турбины или бурового долота. После срабатывания переводника турбинный трест отключается от ствола скважины для деактивации на поверхности. Как только сборка будет возвращена на дно, бурение может быть продолжено.

Это оказывает дополнительное давление на шар, пока он в конце концов не срежет штифты и не протолкнет втулку дальше во внутренний диаметр переводника. Этот процесс служит для открытия отверстий для сообщения жидкости и означает, что буровой раствор может течь, не проходя через турбину в нижней части бурильной колонны. Вращение долота останавливается, и операция, требующая циркуляции, может продолжаться без неблагоприятного воздействия на компоненты турбины или бурового долота. После срабатывания переводника турбинный трест отключается от ствола скважины для деактивации на поверхности. Как только сборка будет возвращена на дно, бурение может быть продолжено.

Силовая секция

Эта часть турбины состоит из нескольких ступеней ротора/статора, по одному из этих компонентов на каждую ступень. Статор состоит из от 25 до 300 лопастей, которые удерживаются на месте двумя кольцами, как показано на рис. 3. Внутреннее кольцо охватывает приводной вал, который все еще может свободно вращаться, а юбка прикреплена к самой секции двигателя. Оставаясь неподвижными, лопасти статора направляют буровой раствор на противоположные лопасти ротора под прямым углом, чтобы преобразовать движение жидкости во вращательное движение, которое затем передается на приводной вал.

Оставаясь неподвижными, лопасти статора направляют буровой раствор на противоположные лопасти ротора под прямым углом, чтобы преобразовать движение жидкости во вращательное движение, которое затем передается на приводной вал.

Рисунок 3 – Компоненты ступени турбины, ротор и статор

Лопасти ротора также удерживаются на месте двумя концентрическими кольцами. Кольцо ступицы закреплено на приводном валу, а наружное кольцо может свободно вращаться внутри внутреннего диаметра корпуса. Это внешнее кольцо собирает и направляет буровой раствор к статору следующей ступени. Пока буровой раствор течет, корпус силовой части остается неподвижным, а приводной вал вместе с роторами может эффективно вращаться.

Чтобы компоненты силовой части служили как можно дольше и чтобы минимизировать трение, углы лопастей относительно оси поперечного сечения должны быть увеличены вместе с расходом. Полученное в результате увеличение входного и выходного углов помогает снизить осевые нагрузки на лопасти, но при этом обеспечивает крутящий момент и вращение. Если турбина используется для более низких скоростей, то увеличение угла наклона лопастей может помочь максимизировать выходную мощность.

Если турбина используется для более низких скоростей, то увеличение угла наклона лопастей может помочь максимизировать выходную мощность.

Поскольку статор служит для направления бурового раствора на ротор, направленная вниз векторная сила жидкости, таким образом, перенаправляется – эта сила заставляет ротор вращаться, а ротор приводит в движение вал бурильной машины.

Секция подшипника

Узлы упорных подшипников, показанные на рис. 4, воспринимают осевые или вертикальные нагрузки, действующие на турбину. С другой стороны, радиальные подшипники служат для обеспечения боковой поддержки при любых нагрузках, которые могут возникнуть в результате приложения боковой силы к долоту.

Рис. 4. Подшипник турбинного двигателя (красный кружок), (oilandgasproductnews.com, 2015 г.)

Для увеличения срока службы инструмента используются специальные подшипники скольжения. Диски неподвижных подшипников покрыты эластомером, обладающим высокой устойчивостью к истиранию, а также к воздействию углеводородов. Их можно использовать в самых разных обстоятельствах. Из-за высокой скорости вращения роторов на опорной поверхности накапливается тепло. В результате получается пленка с очень низким коэффициентом трения.

Их можно использовать в самых разных обстоятельствах. Из-за высокой скорости вращения роторов на опорной поверхности накапливается тепло. В результате получается пленка с очень низким коэффициентом трения.

В случаях, когда турбина циркулирует вне забоя, возникает направленная вниз сила, вызванная весом ротора, и осевые силы, вызванные импульсом бурового раствора. Это называется гидравлической тягой и похоже на тягу, используемую ракетой для взлета.

В турбине движущийся буровой раствор приобретает импульс при движении через силовые камеры. Этот импульс зависит как от плотности жидкости, так и от ее скорости; последний является функцией скорости потока и площади потока. Более высокий импульс жидкости означает повышенную гидравлическую тягу. Если предоставить его самому себе, трест в конечном итоге вытолкнет силовую часть турбины из окружающего ее кожуха. Упорные подшипники служат для противодействия этой силе. Сила также будет приложена к деталям в силовой части и в редких случаях может даже привести к столкновению роторов и статоров, что приведет к большим повреждениям и значительному сокращению срока службы этих частей.

Крайне важно выбрать правильную насадку, поскольку турбины обычно развивают чрезвычайно высокие скорости вращения. Также необходимо учитывать диапазон нагрузки на долото (WOB). По мере того как буровая компоновка касается забоя ствола скважины, нагрузка на долото начинает увеличиваться с нулевой силы до величины, допустимой системой. Это вызывает направленную вверх силу, которая действует в противовес гидравлической тяге, создаваемой буровым раствором. Когда нагрузка на долото и гидравлическое усилие приближаются к равновесию, результирующая сила, действующая на подшипники, снижается. В идеале гидравлическая тяга турбины должна быть равна приложенной нагрузке на долото, так как это создаст баланс в подшипниках. Если равновесие невозможно, можно заранее приложить к подшипнику предварительную нагрузку сжатия, чтобы для достижения равновесия требовалось меньше нагрузки на нагрузку.

Механические характеристики турбинных двигателей

На рис. 5 показано теоретическое соотношение между частотой вращения долота (n), крутящим моментом (M), перепадом давления (P), коэффициентом полезного действия (K) и механической мощностью (N) в типичной турбине. . В зависимости от нагрузки на долото крутящий момент и скорость долота обратно пропорциональны. Когда бит находится за пределами нижнего предела, скорость бита достигает максимума, известного как скорость разгона (Nr). Это негативно влияет на срок службы подшипников в узле, и поэтому его следует свести к минимуму, если не полностью исключить. Когда нагрузка на долото увеличивается, также увеличиваются требования к крутящему моменту на границе раздела долото/пласт. При этом скорость передачи будет пропорционально уменьшаться. Если приложение веса продолжится, требования к крутящему моменту могут превысить возможности турбины; это приведет к полной остановке вращения. Это известно как «опрокидывающий крутящий момент» (Ts), и его следует по возможности избегать. Падение давления (P) по всей турбине обычно остается стабильным и не зависит от изменений нагрузки на долото.

. В зависимости от нагрузки на долото крутящий момент и скорость долота обратно пропорциональны. Когда бит находится за пределами нижнего предела, скорость бита достигает максимума, известного как скорость разгона (Nr). Это негативно влияет на срок службы подшипников в узле, и поэтому его следует свести к минимуму, если не полностью исключить. Когда нагрузка на долото увеличивается, также увеличиваются требования к крутящему моменту на границе раздела долото/пласт. При этом скорость передачи будет пропорционально уменьшаться. Если приложение веса продолжится, требования к крутящему моменту могут превысить возможности турбины; это приведет к полной остановке вращения. Это известно как «опрокидывающий крутящий момент» (Ts), и его следует по возможности избегать. Падение давления (P) по всей турбине обычно остается стабильным и не зависит от изменений нагрузки на долото.

Рисунок 5. Механический характер турбинных двигателей, Симонянц С. Л. (2016 г., 24 октября)

Гидравлическое усилие, возникающее в результате работы гидродвигателя, необходимо изучить более глубоко, чтобы полностью понять его. Пока буровой раствор протекает через силовую секцию, все эти компоненты, включая лопасти ротора и статора, а также само долото, будут вызывать ограничение потока. Это приводит к небольшому повышению давления в бурильной колонне, расположенной над турбиной. Это обратное давление, в конечном счете, растянет бурильную колонну, и напряжение будет похоже на напряжение надутого воздушного шара. Затем это напряжение поглощается упорными подшипниками.

Пока буровой раствор протекает через силовую секцию, все эти компоненты, включая лопасти ротора и статора, а также само долото, будут вызывать ограничение потока. Это приводит к небольшому повышению давления в бурильной колонне, расположенной над турбиной. Это обратное давление, в конечном счете, растянет бурильную колонну, и напряжение будет похоже на напряжение надутого воздушного шара. Затем это напряжение поглощается упорными подшипниками.

Ситуация на дне является лишь наихудшим сценарием, когда речь идет о напряжениях, которые необходимо поглощать. Чтобы предотвратить это, величина усилия на долото, используемого во время бурения, должна быть как можно ближе к расчетному гидравлическому усилию. Это гарантирует, что нагрузки на упорные подшипники уравновешены, и, следовательно, поддерживает максимальный срок службы скважинной компоновки.

Выходная механическая мощность (H) системы зависит как от крутящего момента, так и от скорости долота. Следовательно, его можно рассчитать с помощью уравнения:

H = (T×N)÷5252

Где H = мощность в лошадиных силах (механическая)

T = крутящий момент (ft-lhs)

N = скорость бита (об/мин)

5,252 — постоянная преобразования единиц измерения.

Максимальное значение H может быть достигнуто при T = Ts / 2 и при N = Nr / 2. Это означает, что оптимальный крутящий момент турбины составляет половину момента останова, а оптимальная скорость — это скорость разгона. Объем создаваемого крутящего момента зависит от количества ступеней в турбине: по мере увеличения последней увеличивается и первая.

Специальные насадки, используемые для турбинных двигателей

Поскольку турбинные двигатели вращаются с высокой скоростью, обычно используются алмазные насадки (рис. 6). Биты с алмазной пропиткой (импрег-биты) представляют собой еще одну конструкцию бит с фиксированными режущими кромками. Эти долота имеют алмазные элементы, которые могут быть как природными алмазами, так и синтетическими алмазами, вмешанными в матричное тело долота, а буровой механизм для этого долота является шлифовальным. Алмазные элементы должны быть встроены в тело матрицы, так как алмаз хрупкий. Благодаря поддержке матрицы вокруг алмазных элементов он помогает поглощать силу удара, возникающую при бурении, так что алмазные элементы могут эффективно измельчать породу. Объемная концентрация алмаза может составлять около 5 – 30 % от объема матрицы долота.

Объемная концентрация алмаза может составлять около 5 – 30 % от объема матрицы долота.

Рисунок 6. Природные алмазы и импрегнированные долота, Intergas.com. (2018)

Импрегнированные долота обычно используются для бурения твердых и высокоабразивных пород, таких как хорошо сцементированный песчаник, известняк, карбонатные и вулканические породы. Поскольку алмазный элемент очень мал, глубина резания (DOC) этого долота очень мала. Для повышения скорости проходки (МСП) требуется бурение с очень высокой скоростью вращения. Следовательно, пропитанные долота используются в сочетании с высокоскоростными забойными двигателями или турбинными двигателями.

Ссылки

Инглис, Т.А. (2010) Направленное бурение . Дордрехт: Springer-Verlag, Нью-Йорк.

Митчелл Р.Ф., Миска С.З. и Адной, Б.С. (2012) Основы буровой техники . Ричардсон, Техас: Общество инженеров-нефтяников.

Шорт, Дж.Дж.А. (1993) Введение в наклонно-направленное и горизонтальное бурение . Талса, Оклахома: PennWell Books.

Талса, Оклахома: PennWell Books.

Технический, Т., Астье, Б., Барон, Г., Бое, Дж.-К., Пеуведик, Дж.Л.П. и Французская ассоциация нефтегазовой промышленности (1990) Технология наклонно-направленного бурения и контроля отклонения . Париж: выпуски

Новости нефтегазовой продукции. (2018). Решение для турбинного бурения оказалось успешным в твердых сланцевых породах Монтни . [онлайн] Доступно по адресу: https://www.oilandgasproductnews.com/article/20954/turbine-drilling-solution-proves-successful-in-hard-montney-shale-formations [Проверено 2 мая 2018 г.].

Симоньянц С. Л. (2016, 24 октября). Турбобур и винтовой двигатель: диалектика развития. Общество инженеров-нефтяников. doi: 10.2118/182147-MS

Скрибд. (2018). Забойные забойные двигатели – Клуб направленного бурения | Подшипник (механический) | Трансмиссия (Механика) . [онлайн] Доступно по адресу: https://es.scribd.com/document/324565833/Downhole-Mud-Motors-Directional-Drilling-Club [Проверено 2 мая 2018 г. ].

].

Halliburton.com. (2018). Турбинные буровые двигатели – Halliburton. [онлайн] Доступно по адресу: http://www.halliburton.com/en-US/ps/sperry/drilling/directional-drilling/turbine-drilling.page [По состоянию на 2 мая 2018 г.].

Intergas.com. (2018). ИНТЕРГАЗ – Бурение, добыча и разведка . [онлайн] Доступно по адресу: http://www.intergas.com/en/ser_trepanos.html [По состоянию на 3 мая 2018 г.].

Поделись радостью

Tagged направленное бурение, бурение, двигатели, турбина, турбодвигатель. Добавьте постоянную ссылку в закладки.

Нейрфор Турбобуры | СЛБ

Нейрфор Турбобуры | СЛБ

Системы турбобурения

Максимальная эффективность для твердых абразивных пород

Значительно большая механическая мощность бурения в забое, чем у любой другой системы привода

Первоклассное качество скважины

Концентрическая конструкция, сводящая к минимуму закручивание ствола по спирали и микроизгибы

Улучшенная скорость проходки и направленность

механическая мощность подается на долото

Области применения

- Вертикальное и наклонно-направленное бурение

- Пласты, разбуриваемые долотами PDC и алмазными коронками

- Отклоняющий клин, цементировочные пробки и боковые стволы необсаженного ствола

- Скважины HPHT

- Враждебные грязевые условия

- Ремонтные и депрессивные операции с использованием труб через НКТ в газифицированных жидкостях, кислотных системах и высоких температурах

Преимущества

- Меньшее время бурения благодаря повышенной скорости проходки даже в очень твердых породах и во время оползня

- Более эффективное наклонно-направленное бурение благодаря более быстрому реагированию и контролю торца инструмента

- Меньше поездок благодаря высокой надежности и увеличенному сроку службы трансмиссии

- Уменьшение количества отказов КНБК и износа долот благодаря превосходным характеристикам вибрации

- Улучшенное качество ствола скважины и минимальная извилистость по сравнению с обычными приводными системами

Максимальная температура: 500 °F [260 °C]

Время работы до 800 ч

Высокая эффективность турбобурения высокой мощности для твердых абразивных пород

Обеспечивая большую механическую мощность бурения в скважине, чем любая другая система привода, системы турбобурения Neyrfor идеально подходят для бурения в суровых условиях высокого давления и самых твердых абразивных пород. Системы спроектированы с полностью концентрическим вращением трансмиссии для поддержания оптимальной мощности на дне и поглощения чрезмерных нагрузок в течение продолжительных периодов времени.

Системы спроектированы с полностью концентрическим вращением трансмиссии для поддержания оптимальной мощности на дне и поглощения чрезмерных нагрузок в течение продолжительных периодов времени.

Приводная система эффективно преобразует гидравлическую энергию столба бурового раствора в механическую энергию на долоте, обеспечивая большую механическую мощность бурения в скважине. Благодаря вращению приводного вала с более высокой скоростью, сохраняя при этом динамическую устойчивость, системы турбобурения Neyrfor обеспечивают непревзойденную скорость проходки без отрицательного воздействия избыточного крутящего момента.

Изображение скважины, пробуренной объемным двигателем (слева), по сравнению со скважиной, пробуренной турбобуром (справа).

Стабильно гладкий ствол скважины в сложных условиях

Благодаря высокой скорости вращения долота системы Neyrfor обеспечивают стабильно гладкий ствол скважины. При бурении прямого ствола эти системы турбобурения действуют как естественные падающие маятниковые агрегаты в вращательном режиме, что позволяет производить более качественные стволы скважин за меньшее время, чем обычные КНБК.