Содержание

Нарезание резьбы на токарном станке — как нарезать внутреннюю и наружную резьбу резцом, метчиком и плашкой

Соблюдая постоянную скорость подачи на станке по длине вращающегося прутка, инструмент врезается в него своей вершиной и нарезает винтовой канал (рис. 1).

Рис. 1. Схема нарезания наружной резьбы:

а – схема движения инструмента и заготовки; б – нарезание однозаходной резьбы резцом

Величина наклона линии винтового канала к плоскости, которая перпендикулярная центру вращения прутка, находится в зависимости от того, с какой частотой вращается патрон с прутком и подается резец. Эта величина получила название µ – угол, под каким поднимается винтовая линия (рис. 2).

Рис. 2. Геометрия винтовой линии:

µ — угол наклона винтовой линии; P – шаг винтовой линии; L – длина окружности шага винтовой линии

Измеренное вдоль прутка расстояние между гребнями винтовых линий, имеет название Р – шаг винтовой линии. Развернутый на плоскости отрезок с поверхности прутка имеет вид прямоугольного треугольника АБВ. Из него определяется:

Развернутый на плоскости отрезок с поверхности прутка имеет вид прямоугольного треугольника АБВ. Из него определяется:

tgµ=P/(πd),

где d – сечение прутка по внешней поверхности резьбы.

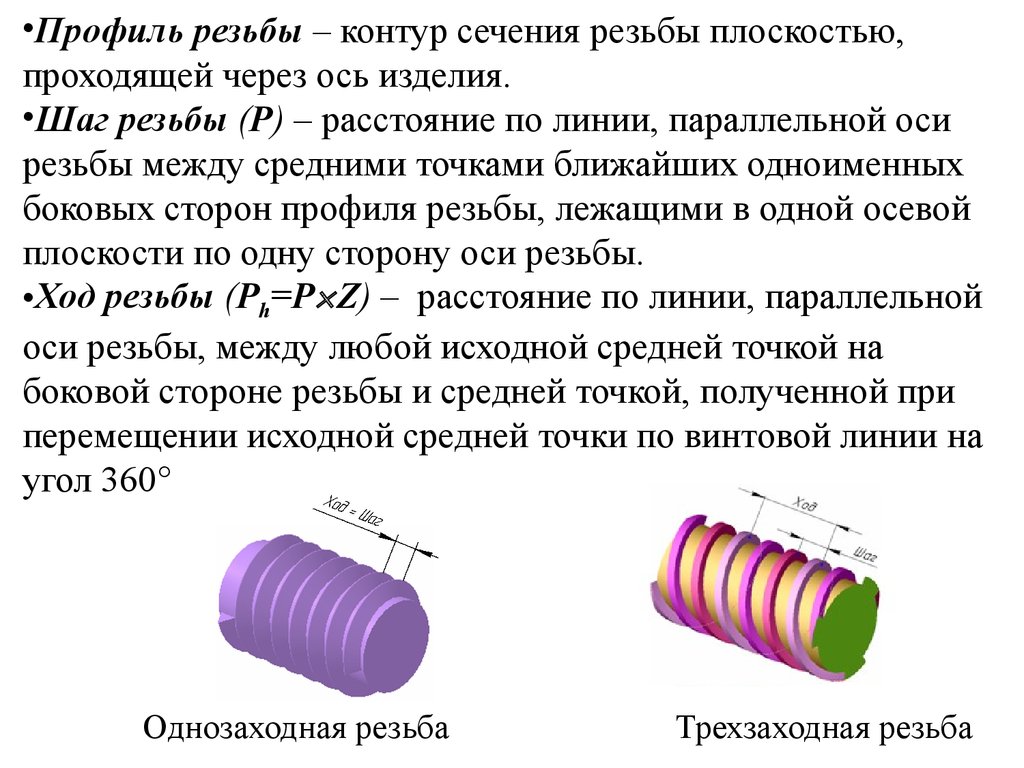

Углубляя резец в тело прутка, по ходу заготовки вырезается винтовая канавка. Ее внутренняя конфигурация повторяет форму режущей кромки инструмента. Резьбой называется винтообразная линия, образующаяся на поверхности тел вращения. С ее помощью соединяются, уплотняются либо обеспечиваются какие-либо перемещения частей деталей и узлов механизмов. Резьба бывает конической и цилиндрической.

Разный профиль резьбы используется для резьбовых соединений, различных друг от друга. Резьбовой профиль – это контур диаметра в плоскости, которая пересекает ее центр. Большое распространение получили резьбы, имеющие следующие профили:

- прямоугольный;

- трапецеидальный;

- остроугольный.

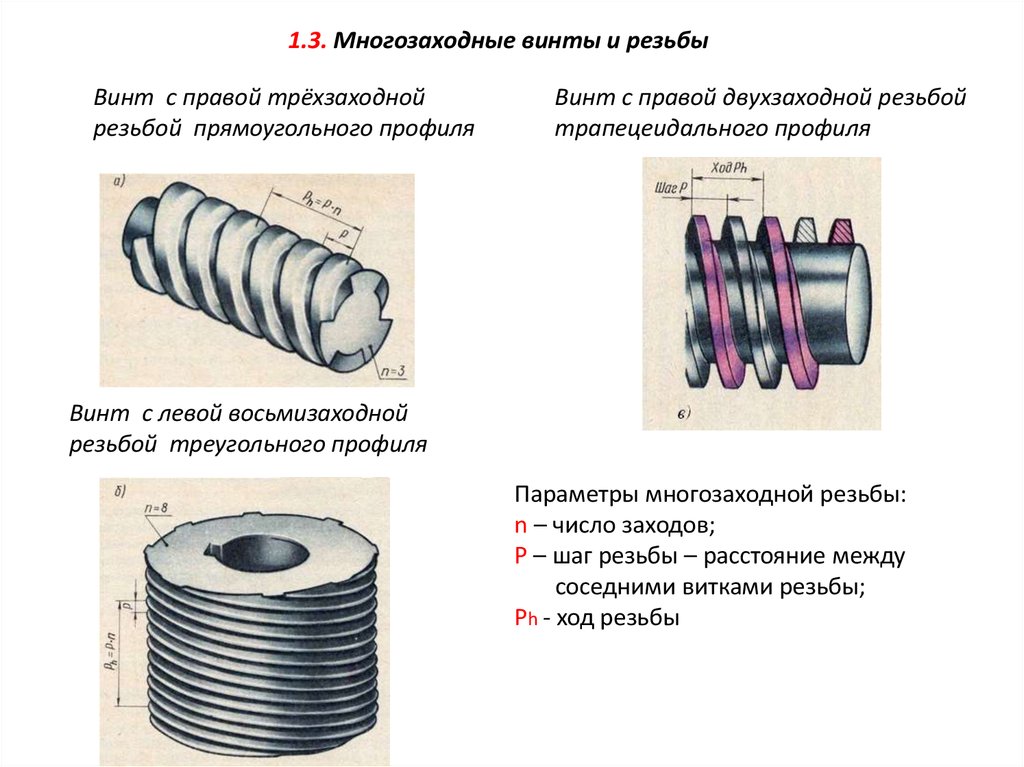

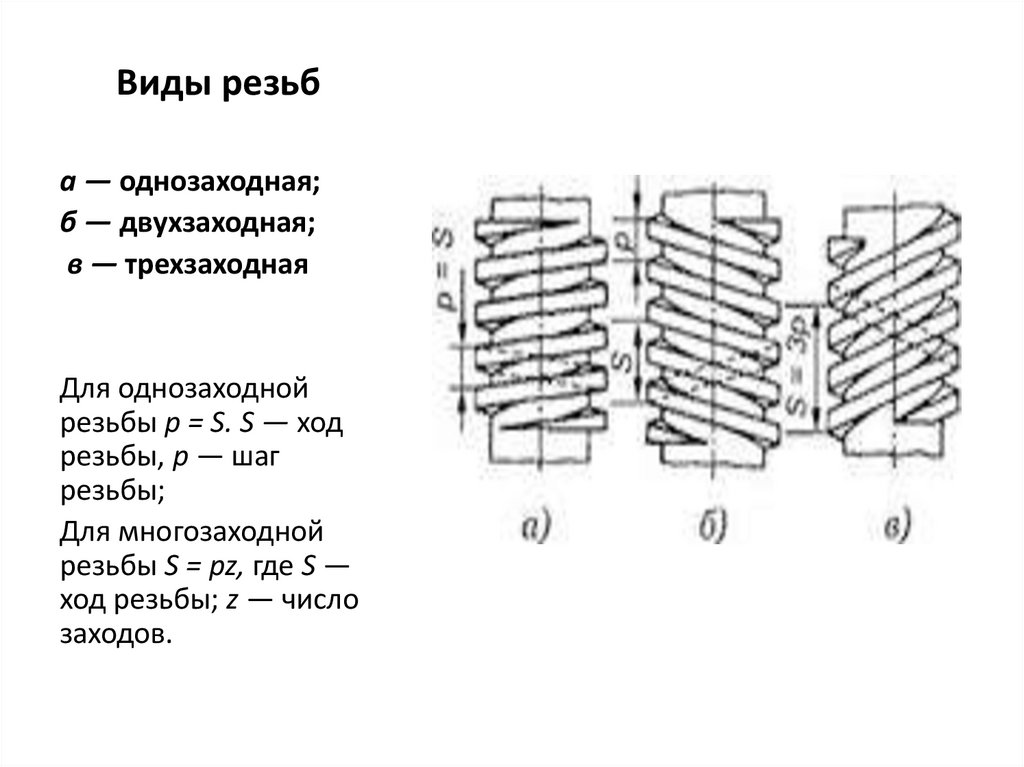

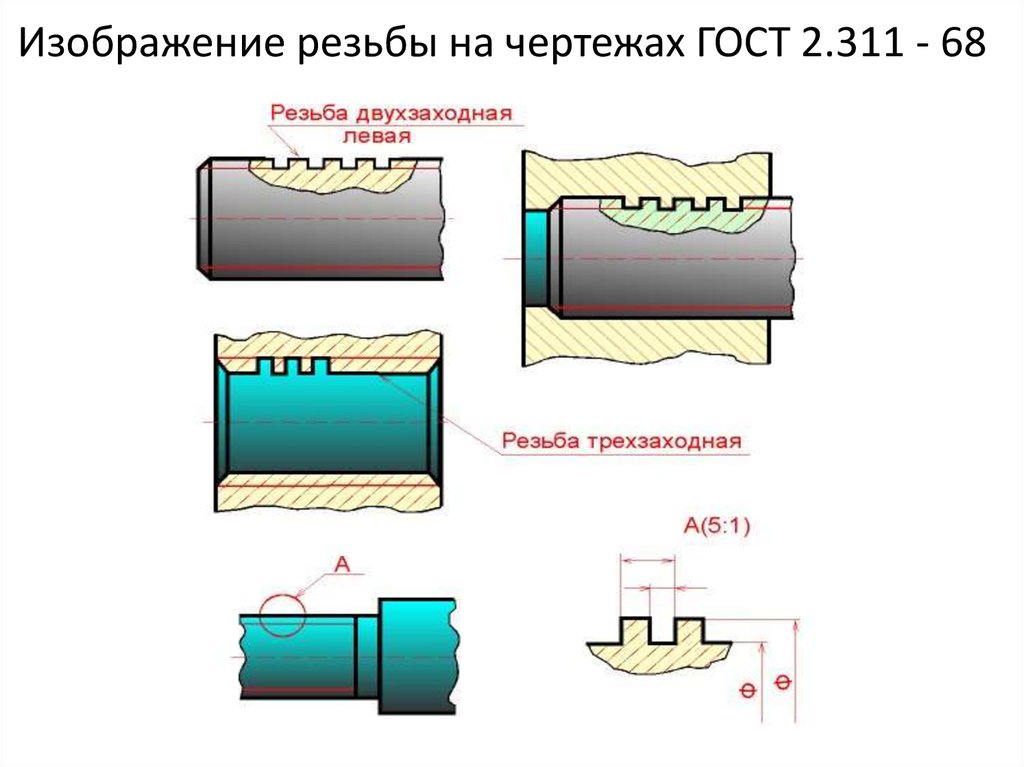

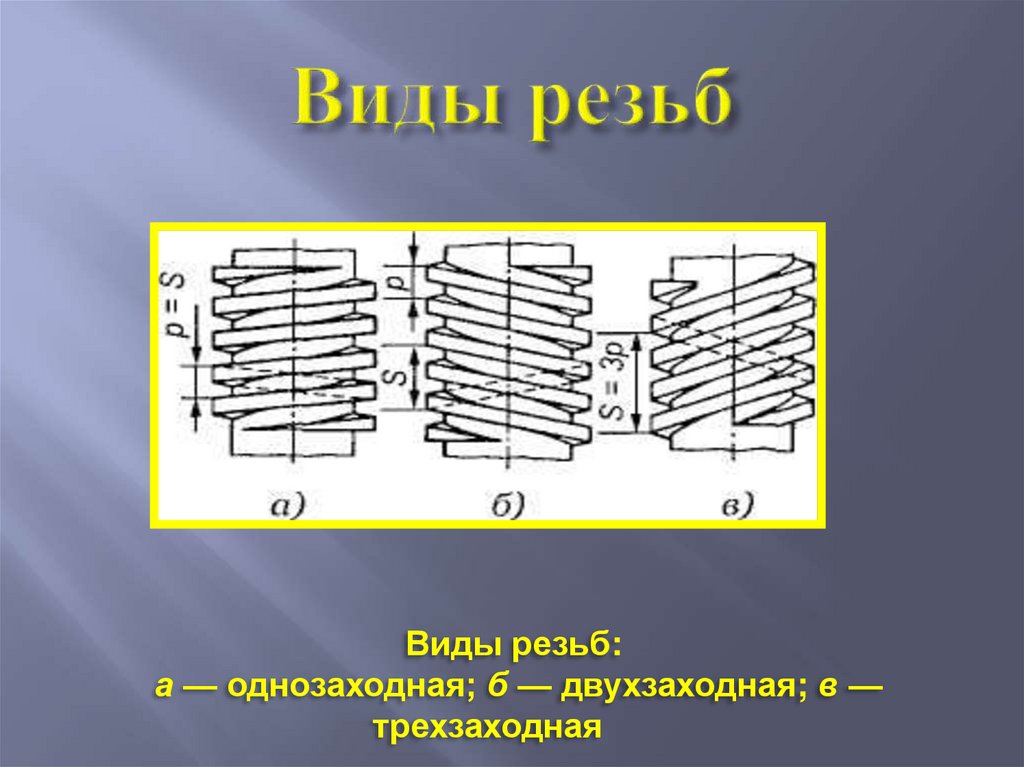

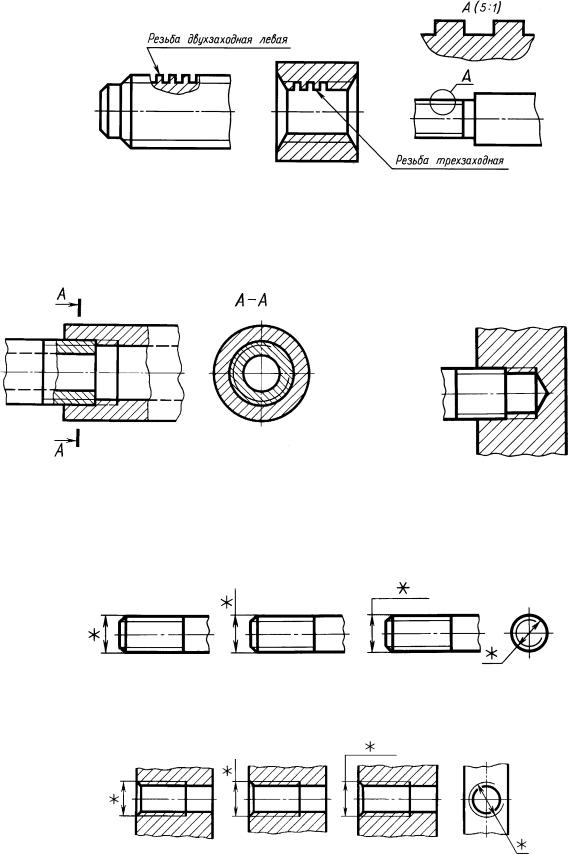

Резьба может быть левой и правой. Болты с правой резьбой закручивают, вращая по часовой стрелке, болты с левой резьбой закручивают, вращая против часовой стрелки. Бывают многозаходные и однозаходные резьбы. Однозаходные выполнены одной сплошной нитью резьбы. Многозаходные резьбы имеют несколько сплошных ниток.

Болты с правой резьбой закручивают, вращая по часовой стрелке, болты с левой резьбой закручивают, вращая против часовой стрелки. Бывают многозаходные и однозаходные резьбы. Однозаходные выполнены одной сплошной нитью резьбы. Многозаходные резьбы имеют несколько сплошных ниток.

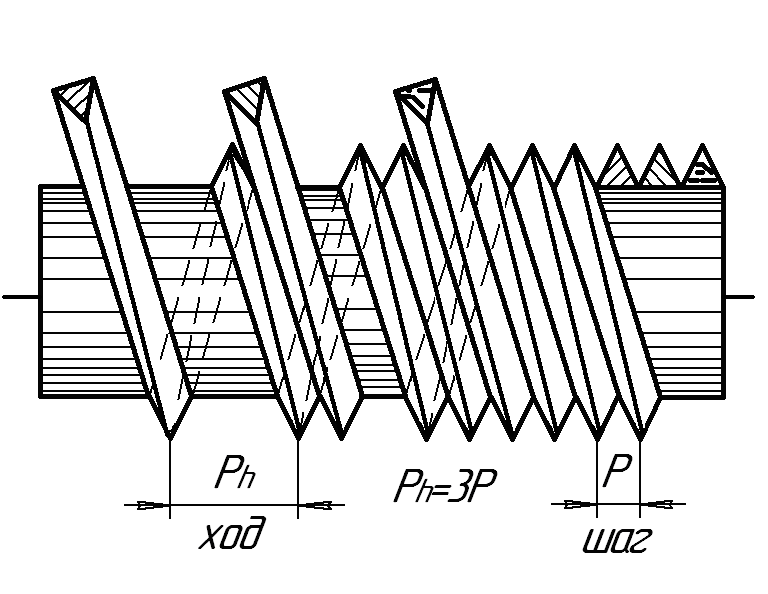

Нитки резьбы располагаются эквидистантно. На торце гайки либо болта, в начале резьбы, хорошо видны все нитки и их количество (рис. 3, а и б). Многозаходные резьбы имеют шаг Р и ход Рₓ. Ход по ГОСТ 11708-82 – длина, отмеренная вдоль линии, которая параллельная резьбовой оси, между произвольной точкой на стороне сбоку резьбы и средней точкой, которая получается от передвижения начальной точки посередине винтового канала с углом 360˚ между сопрягаемыми точками того же витка и той же нитки резьбы.

На многозаходной резьбе ход равняется шагу, умноженному на количество заходов:

Рₓ=kР,

где k – количество заходов.

Рис. 3. Многозаходная резьба:

3. Многозаходная резьба:

А – двухзаходная; б – трехзаходная; Phи P = шаг и ход резьбы

Создание резьбы с помощью резцов

Резцы получили всеобщее признание в качестве лучшего инструмента для нарезания резьб – как внутренней так и наружной на токарно-винторезных станках (рис. 4). Для нарезания резьбы используются резцы:

- круглые;

- призматические;

- стержневые.

Геометрия инструментов – аналогичная фасонным. Резцами, имеющими углы вершины ε=60˚±10′ метрической резьбы и ε=55˚±10′ дюймовой резьбы. Поскольку суппорт станка, перемещаясь, допускает погрешности, они приводят к возрастанию резьбового угла. По этой причине часто используют резцы, имеющие угол ε=59˚30′ .

На его вершине имеется либо фаска либо скругление. Это зависит от конфигурации впадины резьбы, которую нарезают.

Рис. 4. Упрощенная кинематическая схема нарезания резьбы на токарно-винтовом станке:

4. Упрощенная кинематическая схема нарезания резьбы на токарно-винтовом станке:

1 – заготовка; 2 – суппорт; 3 – ходовой винт; M – электродвигатель; d1, d2 – диаметры шкивов; P – шаг ходового винта; z1, …, z10 – шестерни; n – частота вращения заготовки; Ds – направление движения подачи

Резцы для нарезания резьб оснащаются специальными пластинами. Их предварительно изготавливают из твердых сплавов и быстрорежущих сталей. Детали обрабатываются до состояния, когда внешнее сечение меньше внешнего сечения резьбы, которая будет нарезаться.

У метрических резьб сечением до 30 мм такая разбежность будет равняться 0,14…0,28 мм, сечением до 48 мм – 0,17…0,34 мм, сечением до 80 мм – 0,2…0,4 мм. Металл обрабатываемой детали в процессе нарезания резьбы подвергается деформации. Из-за этого внешнее сечение резьбы увеличивается. Поэтому сечение заготовки уменьшено.

Для нарезания особо точной резьбы в отверстии, данную операцию совершают после его растачивания. Обычную резьбу выполняют после того, как будет просверлено отверстие. Формула для сечения отверстия для резьбы, в миллиметрах:

Обычную резьбу выполняют после того, как будет просверлено отверстие. Формула для сечения отверстия для резьбы, в миллиметрах:

d˳=d-P,

где d – внешнее сечение резьбы, мм; Р – шаг резьбы, мм.

Сечение отверстия для резьбы рекомендуется делать немного больше, чем ее внутреннее сечение. В процессе обработки заготовки и нарезания резьбы материал повергается деформациям. Поэтому сечение отверстия становится меньше. Вследствие этого значение вышеприведенной формулы необходимо увеличить.

Увеличение производится на 0,2…0,4 мм в процессе работы с вязкими металлами – сталь, латунь и на 0,1…0,02 мм при обработке хрупких металлов – бронзы и чугуна. Часто резьбу заканчивают специальной канавкой для выхода инструмента. Это может быть обязательным условием чертежно-технической документации.

Диаметр внутри канавки рекомендуется делать меньше на 0,1…0,3 мм, чем внутреннее сечение резьбы. Ширина канавки b=(2…3)Р. Во время изготовления шпилек, болтов, резьбовых валов часто во время отвода резца наблюдается сбег резьбы. Чтобы выполнить нарезание резьбы точнее и удобнее, в торце заготовки делают выступ протяженностью 2…3 мм.

Во время изготовления шпилек, болтов, резьбовых валов часто во время отвода резца наблюдается сбег резьбы. Чтобы выполнить нарезание резьбы точнее и удобнее, в торце заготовки делают выступ протяженностью 2…3 мм.

Сечение выступа равняется внутреннему сечению резьбы. Этой меткой засекают последний проход инструмента. Нарезав резьбу, выступ обрезают. Точность, с которой установлен резец по отношению к линии центровки, во многом влияет на качество резьбы в целом. Необходимо правильное расположение инструмента, соблюдая биссектрису угла в профиле резьбы перпендикулярно к осевой линии заготовки.

Для этого существует специальный шаблон. Он прикладывается к уже обработанной поверхности заготовки вдоль осевой линии станка. Совмещаются два профиля – шаблона и резца. По величине зазора между ними определяют точность крепления резца. Инструменты для нарезания резьб крепятся строго на центровочной линии станков.

Резцами на токарно-винторезных станках нарезают резьбы в течение нескольких проходов. Пройдя один раз, инструмент отводят назад. Новый проход делают после того, как установят требуемую глубину выборки металла по нониусу ходового винта поперечного хода суппорта.

Пройдя один раз, инструмент отводят назад. Новый проход делают после того, как установят требуемую глубину выборки металла по нониусу ходового винта поперечного хода суппорта.

Нарезая резьбу с шагом до 2 мм, подачу необходимо выставить 0,05…0,2 мм за каждый проход. Нарезая резьбу сразу двумя кромками резания, наматывающаяся на резец стружка снижает качество и чистоту работы.

С целью предотвращения спутывания стружки, начиная рабочий проход, резец необходимо смещать на величину 0,1…0,15 мм по очереди влево и вправо. Эта операция достигается движением суппорта, расположенного сверху. При этом деталь обрабатывается одной кромкой резания. Черновых проходов необходимо 3…6, чистовых – 3.

Как нарезать резьбу метчиком и плашкой

Внешнюю резьбу на шпильках, болтах, винтах, резьбовых валах нарезают плашками. Перед этим часть заготовки, где будет нарезаться резьба, подвергают предварительной обработке. Сечение поверхности обработки оставляют немного меньшим, чем внешнее сечение резьбы. У метрической резьбы сечением 6…10 мм должна быть разность 0,1…0,2 мм, сечением 11…18 мм – 0,12…0,24 мм, сечением 20…30 мм – 0,14…0,28 мм.

У метрической резьбы сечением 6…10 мм должна быть разность 0,1…0,2 мм, сечением 11…18 мм – 0,12…0,24 мм, сечением 20…30 мм – 0,14…0,28 мм.

Чтобы облегчить заход, на торце заготовки снимается фаска, которая должна соответствовать высоте профиля резьбы. Плашка закрепляется в специальном патроне. Патрон устанавливается в пиноль задней бабки либо гнездо револьверной головки. Нарезание резьб плашками производится со скоростью v=3…4 м/мин для стальных деталей, 2…3 м/мин для чугунных, 10…15 м/мин для латунных.

Метрические резьбы внутри деталей сечением до 50 мм нарезаются метчиками. В токарных станках используются машинные метчики. Данная технология позволяет выполнять работы по нарезанию резьбы за один проход. В вязких и твердых металлах практикуют нарезание резьб комплектами из метчиков.

Комплекты состоят из двух, трех либо нескольких метчиков одновременно. Если используются два метчика, то первый из них (черновой) осуществляет 75% от всего объема работы. Чистовой метчик подгоняет резьбу до необходимых параметров. В комплекте, состоящем из 3-х метчиков первый (черновой) изготавливает 60% всего объема, второй (получистовой) – 30%, третий (чистовой) – 10%.

Чистовой метчик подгоняет резьбу до необходимых параметров. В комплекте, состоящем из 3-х метчиков первый (черновой) изготавливает 60% всего объема, второй (получистовой) – 30%, третий (чистовой) – 10%.

Все метчики из комплектов различаются по величине заборной кромки. Наибольшая длина у заборной кромки чернового метчика. Устанавливая метчик в револьверную головку, на хвостовик закрепляют с помощью винта специальное кольцо. Этим кольцом метчик держится в патроне по аналогии с плашкой.

Метчиками нарезают резьбу со скоростью v:

- для стальных деталей – 5…12 м/мин;

- для алюминия, бронзы, чугуна – 6…22 м/мин.

Нарезание резьбы метчиками сопровождается поливом охлаждающей жидкостью – маслом либо эмульсией.

Способы нарезания резьб резьбонарезными головками

Резьбонарезные винторезные головки используют при необходимости нарезания внутренних и наружных резьб. Головки работают на станках: токарных автоматах, токарно-револьверных и токарных станках. Хвостовиком резьбонарезная головка крепится в пинолях задней бабки либо револьверной головке.

Головки работают на станках: токарных автоматах, токарно-револьверных и токарных станках. Хвостовиком резьбонарезная головка крепится в пинолях задней бабки либо револьверной головке.

Для винторезных головок используют круглые, тангенциальные, радиальные гребенки. Закончив нарезание резьбы, гребенки раздвигаются в автоматическом режиме. При осуществлении обратного хода они не взаимодействуют с резьбой.

Наружная резьба чаще всего выполняется головкой, имеющей круглые гребенки. Она имеет простое устройство, с возможностью множественных переточек. Ее стойкость намного выше, чем тангенциальной и радиальной. По конструктивным особенностям и принципу работы различия незначительные.

Внутренняя резьба обычно нарезается резьбонарезными головками с установленными гребенками призматического типа. Кромки для резания у них находятся на одном сечении. Имеется конус для захода в резьбу. Количество гребенок в одном комплекте соответствует величине головки.

В рабочем комплекте гребенки смещены относительно друг друга. Смещение соответствует углу подъема винтовой линии резьбы нарезания. Обрабатывая червяки и винты с длинной резьбой, повышают производительность, используя резцовые головки, закрепляя их на суппорте станка.

Контроль состояния резьб при нарезании

Резьбовым шаблоном проверяется шаг резьбы. Инструмент состоит из пластины 2 с вырезанными на ней зубцами (рис. 5). Шаг резьбы нанесен на плоскую часть шаблона. Набор всех шаблонов с дюймовыми и метрическими резьбами помещен в кассету 1. Этими шаблонами проверяется только шаг резьбы.

Рис. 5. Резьбовой шаблон:

1 – кассета; 2 – пластина

Правильность выполненной на детали внутренней и наружной резьбы комплексно оценивают с помощью резьбовых калибров (рис. 6). Резьбовые калибры разделяют на:

- проходные, имеющие полный профиль резьбы и являющиеся как бы прототипом детали резьбового соединения;

- непроходные, контролирующие только средний диаметр резьбы и имеющие укороченный профиль.

Рис. 6. Резьбовые калибры:

А – предельная резьбовая роликовая скоба; б – проходное кольцо; в – резьбовой калибр; г – непроходное кольцо

Шаг резьбы, внутренний, средний и наружный диаметр проверяют резьбовыми микрометрами (рис. 7). Прибор имеет посадочные отверстия в пятке и шпинделе, в них закрепляют комплекты со сменными вставками. Они соответствуют параметрам резьб, которые необходимо измерять. Чтобы удобнее было работать, инструмент закрепляется в стойке и настраивается по эталону либо образцу.

Рис. 7. Измерение резьбовым микрометром

Перед контролем проверяемые детали необходимо очистить от стружки и грязи. В процессе контроля следует осторожно обращаться с калибрами, чтобы на их рабочей резьбовой поверхности не появились забоины и царапины.

Гарантированная отслеживаемость проб: пробирки Novitain с крышкой с кодировкой 2D

Главная→

Информация для покупателей→

Информация о товарах→

Гарантированная отслеживаемость проб: пробирки Novitain с крышкой с кодировкой 2D

07 декабря 2022

Компания Novitain представила комплексное решение для лабораторного оборудования: пробирки в формате SBS, включая варианты объемом 0,75 мл с завинчивающейся крышкой и кодировкой 2D Data-Matrix на дне, для безопасной и отслеживаемой обработки ваших образцов.

Пробирки с завинчивающейся крышкой Novitain имеют внутреннюю или внешнюю резьбу и могут быть закрыты крышками: Seal Mats Flex, Seal Mats & Strips Solid или Solid Screw Caps. Пробирки с завинчивающейся крышкой Novitain объемом 0,75 мл поставляются в жестком штативе с сеткой 96-D. Завинчивающаяся крышка Solid для пробирок с внутренней резьбой может быть заказана в держателе завинчивающейся крышки с высоким основанием.

Пробирки с завинчивающейся крышкой с кодом 2D Data-Matrix используются для обеспечения возможности отслеживания ценных образцов во время обработки. Двумерный код выгравирован лазером на дне трубки, которая устойчива к химическим веществам, царапинам и механическим воздействиям.

Пробирка с завинчивающейся крышкой Novitain 0,75 мл с внешней резьбой сводит к минимуму вероятность перекрестного загрязнения, поскольку образцы не соприкасаются с резьбой. Трехзаходная резьба обеспечивает превосходное качество уплотнения. Пробирка с завинчивающейся крышкой Novitain 0,75 мл с внутренней резьбой имеет одновитковую резьбу для легкого открытия и закрытия пробирки. Внутренняя резьба обеспечивает наиболее оптимальную герметизацию для хранения при сверхнизких температурах.

Внутренняя резьба обеспечивает наиболее оптимальную герметизацию для хранения при сверхнизких температурах.

Стойка Novitain Grid Rack 96-D вмещает 96 отдельных пробирок с завинчивающейся крышкой объемом 0,75 мл и разработана в соответствии со стандартом SBS для штативов для хранения. Стойка изготовлена из полипропилена и изготовлена в соответствии с ведущими в отрасли строгими допусками. Стойка стандартно поставляется с одномерным штрих-кодом, выгравированным лазером на боковой стороне стойки.

Завинчивающаяся крышка Novitain Solid для пробирок с наружной резьбой используется для надежной герметизации во время транспортировки ваших образцов. Оптимальное размещение колпачка обеспечивается инновационным вводом в верхней части завинчивающегося колпачка. Завинчивающаяся крышка Novitian Solid для пробирок с внутренней резьбой поставляется с силиконовым уплотнительным кольцом вокруг основания, обеспечивающим максимально возможное уплотнение.

Завинчивающаяся крышка закрывает пробирку «жестким» стопором, достигаемым за счет уплотнительного кольца, которое находится внутри пробирки с завинчивающейся крышкой. Обе завинчивающиеся крышки Novitain Solid обладают превосходным захватом при ручном и автоматизированном обращении. Винтовые колпачки Solid доступны в цветах: желтый, красный, синий и светло-зеленый.

Обе завинчивающиеся крышки Novitain Solid обладают превосходным захватом при ручном и автоматизированном обращении. Винтовые колпачки Solid доступны в цветах: желтый, красный, синий и светло-зеленый.

Завинчивающаяся крышка Solid для пробирок с внутренней резьбой может транспортироваться и временно храниться в держателе завинчивающейся крышки High Base. Держатель завинчивающейся крышки легко штабелируется и помогает создать четкую систему, в которой вы можете хранить завинчивающиеся крышки.

Лабораторные пробирки Novitain с завинчивающейся крышкой с кодировкой 2D на данный момент доступны только по предзаказу.

Уточнить цену и оформить предзаказ можно одним из следующих способов:

• Отправить заявку на нашу электронную почту;

• Оставить запрос нашему менеджеру по телефону;

• Через форму онлайн-заявки на сайте.

Бренды по теме

Novitain

Многозаходная резьба – Блог igus

Приводная технологияЛинейная технология

Zoe Moser | 18.

Сентябрь 2020 г.

Сентябрь 2020 г.

Что на самом деле означает «резьба» по отношению к ходовому винту? А в чем разница между однозаходными и многозаходными потоками?

Ходовые винты представляют собой элементы машин, преобразующие вращательное движение в поступательное. Ходовые винты состоят из цилиндрического круглого стержня, на котором закреплена простая передаточная резьба. Резьба передачи может иметь, например, трапециевидную форму резьбы или геометрию dryspin®, разработанную igus. Мы объяснили производство таких ходовых винтов в отдельной записи в блоге: https://blog.igus.eu/production-of-a-lead-screw/

Но в этом посте мы будем иметь дело с темой поточности или одно- и многозаходных потоков. Что на самом деле означают эти термины и каково их значение в моем приложении?

Это легко увидеть на следующем графике:

L = ШАГ = Линейный ход в мм за один оборот винта

P = ШАГ = Расстояние от одной резьбы до следующей резьбы

Однозаходные ходовые винты (1-й график слева) состоят, как следует из названия, только с одной одинарной резьбой (однозаходной). Это означает, что расстояние между боковыми сторонами, отмеченное шагом, также является линейным ходом (шагом) в миллиметрах за один оборот ходового винта.

Это означает, что расстояние между боковыми сторонами, отмеченное шагом, также является линейным ходом (шагом) в миллиметрах за один оборот ходового винта.

Для второго ходового винта (2-й график слева) добавлена дополнительная резьба. Это означает, что за один оборот ходового винта достигается двукратный ход (шаг = 2 x шаг). Начало резьбы смещено на 180°, т.е. друг напротив друга. Это многозаходные потоки.

Третий ходовой винт в этом примере представляет собой ходовой винт с 4 заходами. Это означает, что у нас есть 4 начала нитей (оранжевый, зеленый, фиолетовый и голубой). Для линейного перемещения здесь применяется тот же расчет, что и для других примеров. Таким образом, мой линейный ход (упреждение) в четыре раза превышает расстояние между флангами. Начало потока находится в позиции 90° друг к другу.

Можно ли распознать многозаходную резьбу визуально и без отмеченных линий? ДА! Это делается путем просмотра передней стороны ходовых винтов:

Однозаходная резьба

Первый график слева: начало резьбы видно сверху. Расстояние от края резьбы (шаг) равно длине шага резьбы (шагу).

Расстояние от края резьбы (шаг) равно длине шага резьбы (шагу).

Многозаходная резьба

Остальные графики: глядя на переднюю поверхность ходового винта, видно два или более заходов резьбы, симметричных друг другу. Количество запусков потока определяет количество потоков. (Два захода резьбы = двухзаходный ходовой винт)

О чем на самом деле говорит обозначение резьбы TR20x8P4 и как рассчитать количество резьб этого типа?

Пример трапециевидной резьбы:

Трапециевидная резьба: TR20x8P4

Диаметр резьбы: 20 мм

Шаг шага: 8 мм

Шаг P: 4 мм

Число пусков: 8/4= 2 (Шаг) / Шаг = количество витков)

► TR20x8P4 = 2-заходная резьба

Пример резьбы с большим витком:

Резьба с большим витком : DS10x12

Номинальный диаметр резьбы: 10 мм

Ведущий L: 12 мм

Продвигаемость P: 3 мм

№ запуска: 12 /3 = 4 (свинец / шаг) = № запуска)

►С10×12 = 4-х поточная нить

Трейпеидальный трапецеидальный ходовые винты в большинстве случаев являются самостопорящимися в зависимости от коэффициента трения. Этот эффект может быть ослаблен только при очень низком коэффициенте трения. Это означает, что угол боковой поверхности и трение скольжения не позволяют гайке или ходовому винту двигаться без приложения внешних сил. Как только статическое трение превышено, компоненты больше не самоблокируются. Многозаходные трапециевидные винтовые передачи имеют функцию «остаточной самоблокировки»; винтовые приводы с большим шагом спирали не имеют функции самоблокировки. Более подробную информацию о самоблокировке можно найти здесь: https://blog.igus.eu/self-locking-what-is-it/

Этот эффект может быть ослаблен только при очень низком коэффициенте трения. Это означает, что угол боковой поверхности и трение скольжения не позволяют гайке или ходовому винту двигаться без приложения внешних сил. Как только статическое трение превышено, компоненты больше не самоблокируются. Многозаходные трапециевидные винтовые передачи имеют функцию «остаточной самоблокировки»; винтовые приводы с большим шагом спирали не имеют функции самоблокировки. Более подробную информацию о самоблокировке можно найти здесь: https://blog.igus.eu/self-locking-what-is-it/

Мое преимущество при использовании многозаходной резьбы:

При использовании многозаходных ходовых винтов эффективная опорная поверхность увеличивается при условии постоянного диаметра стержня.

► Низкое поверхностное давление = более длительный срок службы

Кроме того, уменьшается зазор между боковыми поверхностями зубьев, что делает всю систему более точной. Многозаходная резьба часто используется для резьбы с большим шагом спирали.

Многозаходная резьба часто используется для резьбы с большим шагом спирали.

Откройте для себя в интернет-магазине:

Настроить онлайн

Вы уже проголосовали!

Нарезание многозаходной резьбы | Разработка режущего инструмента

Автор Том Липтон

Опубликовано

01 сентября 2012 г. — 11:15

Многозаходная резьба или резьба с несколькими канавками используется для получения большого шага на один оборот при малой глубине резьбы. Ниже приведен пример их резки на ручном токарном станке.

Предположим, у вас есть провод 0,25 дюйм/об, но вы режете цилиндр малого диаметра или тонкостенную трубу. Обычная двойная глубина, термин, который описывает диаметр резьбы по сравнению с ее радиальной глубиной, для резьбы с шагом 0,25 дюйма и углом 60° составляет 0,324 дюйма. Если вы хотите нарезать это на валу диаметром 0,375 дюйма, вам не повезет. Введите многозаходную резьбу.0003

Предоставлено Все изображения: T. Lipton

Lipton

Обязательно проверьте настройки редуктора при нарезании многозаходной резьбы.

Как следует из названия, количество заходов или канавок больше, чем у обычной однозаходной резьбы. Эти потоки можно идентифицировать, посмотрев на конец потока и подсчитав количество запусков входа. Нет никакого практического ограничения на количество пусков, которые вы можете сделать. Ограничения обычно связаны с оборудованием, используемым для их производства. Например, большинство токарных станков не нарезают резьбу крупнее 2 tpi.

В моем примере процесс такой же, как и при нарезании обычной резьбы под углом 60°, за некоторыми исключениями.

Для многозаходной резьбы необходимо индексировать или регулировать начальную позицию для каждого отдельного запуска. Это можно сделать несколькими способами. Один из них заключается в том, чтобы радиально индексировать деталь точно на желаемое количество пусков. Таким образом, если у вас есть резьба с тремя заходами, вы должны индексировать каждое начало на 120°. Или, если вам нужна четырехзаходная резьба, вы должны индексировать часть на 90°. Важно отметить, что осевое положение или положение оси Z не может измениться при использовании метода индекса детали. Это ограничивает вас резьбой детали между центрами для сохранения той же позиции Z.

Или, если вам нужна четырехзаходная резьба, вы должны индексировать часть на 90°. Важно отметить, что осевое положение или положение оси Z не может измениться при использовании метода индекса детали. Это ограничивает вас резьбой детали между центрами для сохранения той же позиции Z.

Метод с индексом детали проще, чем метод с радиальным индексом, но только в том случае, если ваш токарный станок оснащен составным люнетом, который поворачивается на 90° для выравнивания станины станка.

Первый шаг — подготовить заготовку для резьбы. В примере диаметр произвольный. Вы будете нарезать четырехзаходную резьбу с шагом 0,25 дюймов. Чтобы определить фактические размеры резьбы для нарезания резьбы, разделите шаг 0,25 дюйма на количество заходов (0,24/4 = 0,0625). Это соответствует резьбе с шагом 1/16 дюймов на оборот или 16 т/д. глубина резьбы для каждого из четырех заходов

Убедитесь, что рычаги заправки нити установлены на желаемый шаг, который в данном примере составляет 0,25 дюймов на оборот или 4 tpi. Кроме того, убедитесь, что компаунд установлен на 90°, а циферблат обнулен.

Кроме того, убедитесь, что компаунд установлен на 90°, а циферблат обнулен.

Первая канавка, или начало, прорезается на окончательную глубину.

Вторая канавка нарезается на окончательную глубину.

Третий паз прорезан на окончательную глубину.

Четвертая канавка нарезается на окончательную глубину.

По привычке я всегда делаю проход 0,001 дюйма, чтобы подтвердить настройки моего редуктора для каждой канавки. Вы будете удивлены, сколько раз это будет испорчено. Для резьбы с высоким шагом вам нужно будет вращать шпиндель медленно , особенно если вы направляетесь к уступу, как в этом примере.

Я всегда использую один и тот же номер на шкале резьбы для многозаходной резьбы. Скорее всего, можно использовать другие строки или числа, но кто хочет облажаться Как правило, нарезание резьбы — одна из последних операций, выполняемых с деталью, поэтому вы потратили некоторое время, чтобы дойти до этого места. 0003

0003

После нарезания первой канавки на окончательную глубину необходимо переместить составной остаток на расстояние по оси Z, равное шагу резьбы, деленному на число заходов (0,25/4 = 0,0625). Итак, продвиньте компаунд на 0,0625 дюйма, чтобы прорезать вторую канавку. Направление перемещения компаунда не имеет значения, пока вы не меняете это направление. шаг, деленный на количество заходов по оси Z. После нарезания четвертой канавки получается забавная деталь с резьбой 16 tpi, причем угол подъема оказывается намного круче, чем у обычной резьбы 16 tpi.0003

Процесс в основном такой же, как и для внутренней резьбы. Когда вы сделаете сопрягаемую внутреннюю резьбу для этого примера, она будет иметь шаг 0,25 дюйма на дюйм, но глубину резьбы 16 т/дюйм. Довольно круто! CTE

Связанные термины из глоссария

- центры

центры

Конусообразные штифты, поддерживающие заготовку одним или двумя концами во время обработки. Центры входят в отверстия, просверленные в торцах заготовки.

Центры, которые вращаются вместе с заготовкой, называются «живыми» центрами; те, которые этого не делают, называются «мертвыми» центрами.

Центры, которые вращаются вместе с заготовкой, называются «живыми» центрами; те, которые этого не делают, называются «мертвыми» центрами. - токарный станок

токарный станок

Токарный станок, способный выполнять распиловку, фрезерование, шлифование, зубонарезание, сверление, развертывание, расточку, нарезание резьбы, торцевание, снятие фаски, накатку канавок, накатку, вращение, отрезку, вырезание шейки, нарезание конуса и кулачково- и эксцентриково-режущие, а также ступенчато- и прямотокарно-токарные. Поставляется в различных формах, от ручных до полуавтоматических и полностью автоматических, основными типами которых являются токарные станки с двигателем, токарные станки и контурные станки, токарные станки с револьверной головкой и токарные станки с числовым программным управлением. Токарно-винторезный станок состоит из передней бабки и шпинделя, задней бабки, станины, каретки (в комплекте с фартуком) и поперечных салазок. Особенности включают в себя рычаги переключения передач (скорости) и подачи, инструментальную стойку, составной упор, ходовой винт и реверсивный ходовой винт, шкалу нарезания резьбы и рычаг быстрого хода.

К специальным типам токарных станков относятся сквозные, распределительные и коленчатые, тормозные барабанные и роторные, прядильные и ружейно-ствольные. Инструментальные и настольные токарные станки используются для точной работы; первые для работы с инструментами и штампами и подобных задач, вторые для небольших заготовок (инструменты, часы), обычно без механической подачи. Модели обычно обозначаются в соответствии с их «поворотом» или заготовкой самого большого диаметра, которую можно вращать; длина кровати или расстояние между центрами; и произведенная лошадиная сила. См. токарный станок.

К специальным типам токарных станков относятся сквозные, распределительные и коленчатые, тормозные барабанные и роторные, прядильные и ружейно-ствольные. Инструментальные и настольные токарные станки используются для точной работы; первые для работы с инструментами и штампами и подобных задач, вторые для небольших заготовок (инструменты, часы), обычно без механической подачи. Модели обычно обозначаются в соответствии с их «поворотом» или заготовкой самого большого диаметра, которую можно вращать; длина кровати или расстояние между центрами; и произведенная лошадиная сила. См. токарный станок. - угол в плане

угол в плане

Угол между боковой режущей кромкой и выступающей стороной хвостовика инструмента или державки, который вводит режущий инструмент в заготовку.

- нарезание резьбы

нарезание резьбы

Процесс как внешнего (например, нарезание резьбы), так и внутреннего (например, нарезание резьбы, нарезание резьбы) нарезания, токарной обработки и накатывания резьбы на конкретный материал.

Центры, которые вращаются вместе с заготовкой, называются «живыми» центрами; те, которые этого не делают, называются «мертвыми» центрами.

Центры, которые вращаются вместе с заготовкой, называются «живыми» центрами; те, которые этого не делают, называются «мертвыми» центрами. К специальным типам токарных станков относятся сквозные, распределительные и коленчатые, тормозные барабанные и роторные, прядильные и ружейно-ствольные. Инструментальные и настольные токарные станки используются для точной работы; первые для работы с инструментами и штампами и подобных задач, вторые для небольших заготовок (инструменты, часы), обычно без механической подачи. Модели обычно обозначаются в соответствии с их «поворотом» или заготовкой самого большого диаметра, которую можно вращать; длина кровати или расстояние между центрами; и произведенная лошадиная сила. См. токарный станок.

К специальным типам токарных станков относятся сквозные, распределительные и коленчатые, тормозные барабанные и роторные, прядильные и ружейно-ствольные. Инструментальные и настольные токарные станки используются для точной работы; первые для работы с инструментами и штампами и подобных задач, вторые для небольших заготовок (инструменты, часы), обычно без механической подачи. Модели обычно обозначаются в соответствии с их «поворотом» или заготовкой самого большого диаметра, которую можно вращать; длина кровати или расстояние между центрами; и произведенная лошадиная сила. См. токарный станок.