Содержание

81.Требования к резьбовым соединениям.

Резьбовые

соединения, установленные 1.настоящим

стандартом, предназначены для обсадных,

насосно-компрессорных труб и муфт к

ним по ГОСТ Р 53366.

2. Резьбовые

соединения труб и муфт к ним должны

быть выполнены в соответствии с

требованиями настоящего стандарта по

технологическим регламентам, утвержденным

в установленном порядке.

3. Геометрические

параметры труб и муфтовых заготовок,

предназначенных для нарезания резьбы,

должны обеспечивать выполнение

требований настоящего стандарта к

геометрическим параметрам резьбы и

резьбовых соединений.

4. Соблюдение

требований к профилю, геометрическим

параметрам, качеству поверхности резьбы

и резьбового соединения должно

обеспечивать герметичность резьбового

соединения при правильно выполненном

механическом свинчивании и использовании

соответствующей резьбовой смазки.

5. Поверхности

Поверхности

резьбы, уплотнительных и упорных

элементов резьбового соединения должны

быть гладкими, без следов коррозии.

Не допускаются

рванины, заусенцы и другие дефекты,

которые нарушают непрерывность

поверхности резьбы, уплотнительных и

упорных элементов, могут привести к

отслоению металла или защитного

покрытия, образованию задиров при

свинчивании.

6 .На

длине резьбы трубы с неполным профилем

допускаются риски, царапины, вмятины

и другие несовершенства поверхности

глубиной, не выходящей за внутренний

диаметр резьбы или не превышающей 12,5%

номинальной толщины стенки трубы при

измерении от поверхности трубы, в

зависимости от того, что больше.

7. Допускается

зачистка поверхности резьбы, уплотнительных

и упорных элементов резьбовых соединений

для уменьшения глубины несовершенств

или для их удаления, при условии

соблюдения требований к геометрическим

параметрам резьбы и резьбовых соединений.

8.Шероховатость

поверхности

резьбы и упорных элементов резьбовых

соединений не должна превышать 3,2 мкм,

поверхности уплотнительных элементов

резьбовых соединений — 1,6 мкм.

9. На

всю поверхность резьбы и уплотнительных

конических расточек муфт должно быть

нанесено цинковое или фосфатное

покрытие.

10. При

свинчивании труб с муфтами должна

применяться резьбоуплотнительная

смазка или другие смазки, обеспечивающие

герметичность резьбового соединения

и предохраняющие его от коррозии и

задиров при свинчивании.

Основные

параметры и характеристики

крепежных,цилиндрических,резьб.

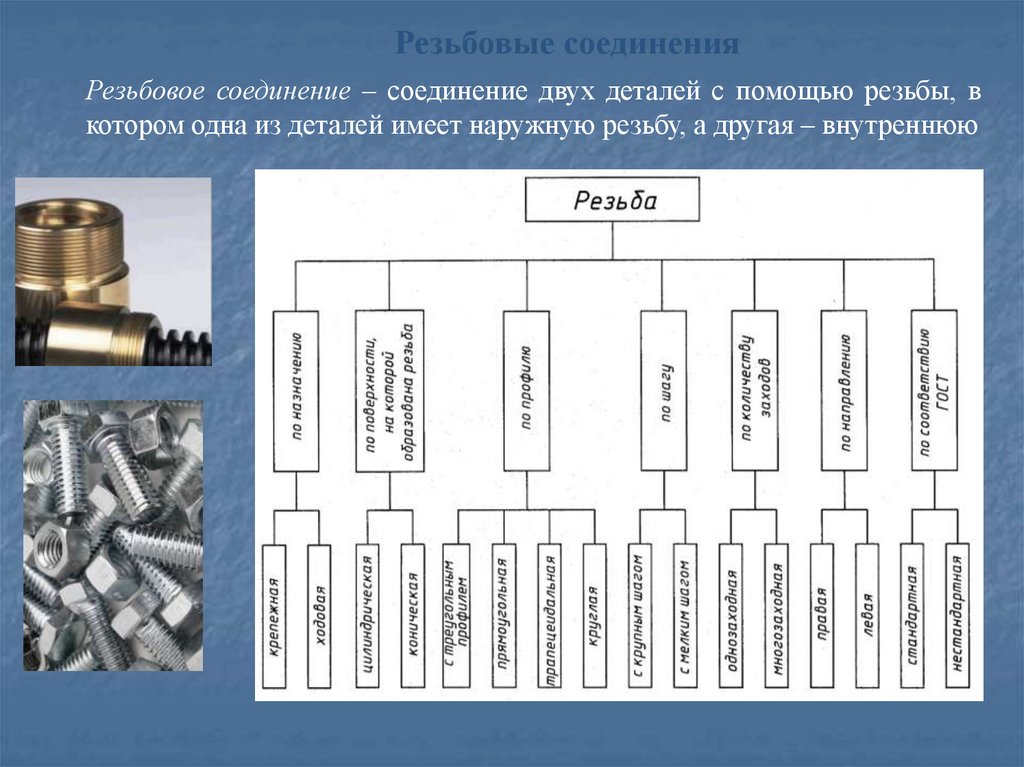

К

основным параметрам цилиндрических

резьб относятся:

•

d2 (D2)–средний диаметр резьбы соответственно

болта и гайки;

•

d (D) – наружный диаметр резьбы

соответственно болта и гайки;

•

d1 (D1) – внутренний диаметр резьбы

соответственно болта и гайки;

•Р–шаг

резьбы;

•

α – угол профиля резьбы, для метрических

резьб α = 60°.

Значения

основных параметров метрических резьб

по ГОСТ

9150-81Общими

для всех резьб являются требования

надежности, долговечности и свинчиваемости

без подгонки независимо изготовленных

резьбовых деталей при сохранении

эксплуатационных качеств соединений.

Основные параметры и краткая

характеристика крепежных цилиндрических

резьб

Параметры

цилиндрической резьбы: профиль, средний

d2 (D2) (D —

диаметр резьбы гайки), наружный d (D)

и внутренний d1 (D1)

диаметры, шаг Р (и

ход Рn = Рп для многозаходной

резьбы, n — число заходов), угол

профиля α, высота исходного треугольника

H, угол наклона сторон профиля β и γ,

угол подъема резьбы ψ, а также длина

свинчивания l. Определение параметров

резьбы дано в PC 4439 — 74.

Профиль

и номинальные размеры диаметров, Р,

α и Н, являются общими

как для наружной (болта,

шпильки, винта и др.),

так и для внутренней(гайки,

гнезда и др.) резьб. Метрическая

резьба имеет международную унификацию.

Профиль метрической резьбы регламентирован

СТ СЭВ 180 — 75. Предусмотрены

Предусмотрены

срезы вершин резьбы, равные H/4 у гайки

и H/8 у болта, а также радиус

закругления впадины резьбы болта.

Опыты, проведенные за рубежом,

показали, что резьбовые соединения

с таким профилем отличаются повышенной

прочностью по сравнению с резьбой,

имеющей меньшие срезы; облегчается

образование наружной резьбы накатыванием

и внутренней резьбы нарезанием.

Метрическая резьба при статических

нагрузках имеет запас

самоторможения.

82.Определение

основных параметров шереховатости

поверхности.Шероховатость

— совокупность неровностей профиля с

относительно

небольшим

шагом, взятых на небольшом участке

(базовая длина).

Шероховатость

поверхности оказывает существенное

влияние на

эксплуатационные

свойства деталей: контактную жесткость,

износостоцкость,

усталостную прочность, прочность

неподвижных

соединений

и др. Поэтому контроль шероховатости

является одним из

важнейших

условий достижения функциональной

взаимозаменяемости

деталей

машин и приборов.

Известно

более 40 параметров шероховатости.

Параметры разделяют

на

три основные группы: высотные параметры,

шаговые, параметры

опорной

длины. Мы определим следующие: высотные

– среднюю высоту

неровностей

профиля, высоту неровностей профиля

по 10 точкам,

набольшую

высоту неровностей; шаговые — средний

шаг неровностей,

средний

шаг местных выступов профиля; параметр

опорной длины —

относительная

опорная длина профиля.

83.Параметры

шероховатости, связанные с высотными

свойствами неровностей.

Среднее

арифметическое отклонение профиля

(R)

– это среднее арифметическое отклонение

профиля от средней линии в пределах

базовой длины.

Высота

неровностей профиля по десяти точкам

(R)

– это сумма средних абсолютных значений

высот пяти наибольших выступов профиля

и глубин пяти наибольших впадин профиля

в пределах базовой длины.

Наибольшая

высота неровностей профиля (R)

– это расстояние между линией выступов

профиля и линией впадин профиля в

пределах базовой длины.

84.Отклонения

шага и угла профиля резьбы и их

диаметральная компенсация

У

всех цилиндрических резьб с прямолинейными

боковыми сторонами профиля отклонения

шага и угла профиля для

обеспечения свинчивания могут

быть скомпенсированы соответствующим

изменением действительного среднего

диаметра резьбы.

Отклонением

шага резьбы Р называется

разность между действительным и

номинальным расстоянием в осевом

направлении между двумя средними

точками любых одноименных боковых

сторон профиля в пределах длины

свинчивания или заданной длины.

Отклонение

шага складывается из прогрессивных

погрешностей шага, возрастающих

пропорционально количеству витков

резьбы на длине свинчивания l,

периодических, изменяющихся по

периодическому закону, и местных, не

зависящих от количества витков резьбы

на длине свинчивания

85.Приведенный

средний диаметр резьбы.

Свинчиваемость

будет обеспечена только в том случае,

если разность средних диаметров резьб

болта и гайки будет не меньше сумм

диаметральных компенсаций погрешностей

шага и половины угла профиля обеих

деталей. Для упрощения контроля резьбы

Для упрощения контроля резьбы

и расчета допусков введено понятие

приведенного среднего диаметра резьбы,

учитывающего влияние на свинчиваемость

величин и .

Значение

среднего диаметра резьбы, увеличенное

для наружной резьбы или уменьшенное

для внутренней резьбы на суммарную

диаметральную компенсацию отклонений

мала и угла наклона боковой стороны

профиля называется приведенным

средним диаметром.

Приведенный

средний диаметр определяется по

формулам.

Для

наружной резьбы

;

Для

внутренней резьбы

Суммарный

допуск среднего диаметра резьбы

Средний

диаметр, шаг и угол профиля являются

основными параметрами резьбы, т.к. они

определяют характер контакта резьбового

соединения. Однако вследствие взаимосвязи

между отклонениями шага, угла профиля

и собственно среднего диаметра допустимые

отклонения этих параметров раздельно

не нормируют. Устанавливают только

суммарный допуск на средний

диаметр болта и

гайки , который

включает допустимое отклонение

собственно среднего диаметра и

диаметральные компенсации погрешности

шага и угла профиля, т. е.

е.

Верхний

предел суммарного допуска среднего

диаметра наружной резьбы ограничивает

величину приведенного среднего

диаметра ,

а нижний предел – величину собственно

среднего диаметра .

Для внутренней резьбы – это допуск,

нижний предел которого ограничивает

величину приведенного среднего

диаметра ,

а верхний предел – величину собственно

среднего диаметра .

Сборка резьбовых соединений — Cлесарно-сборочные работы

|

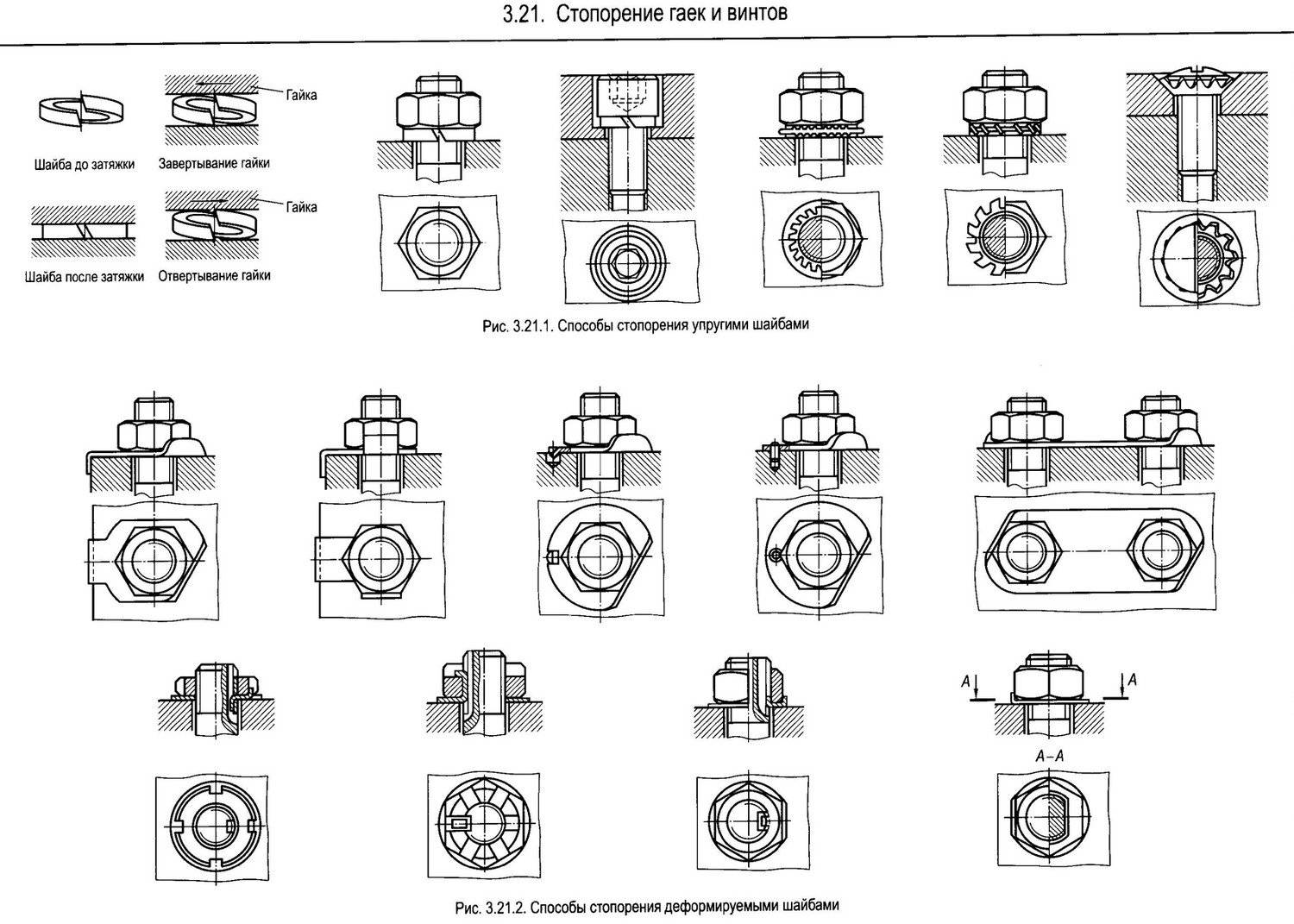

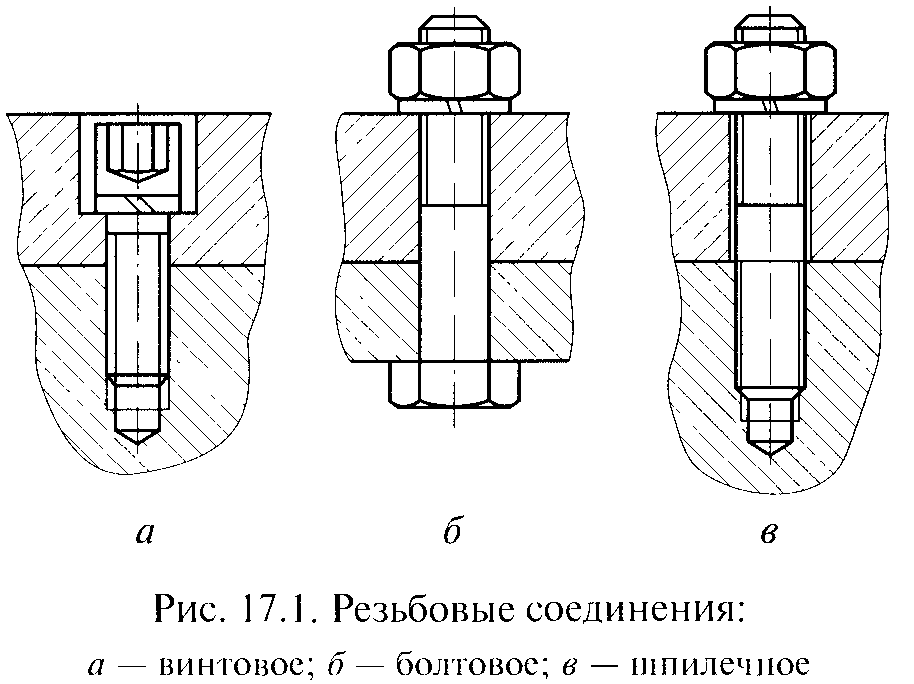

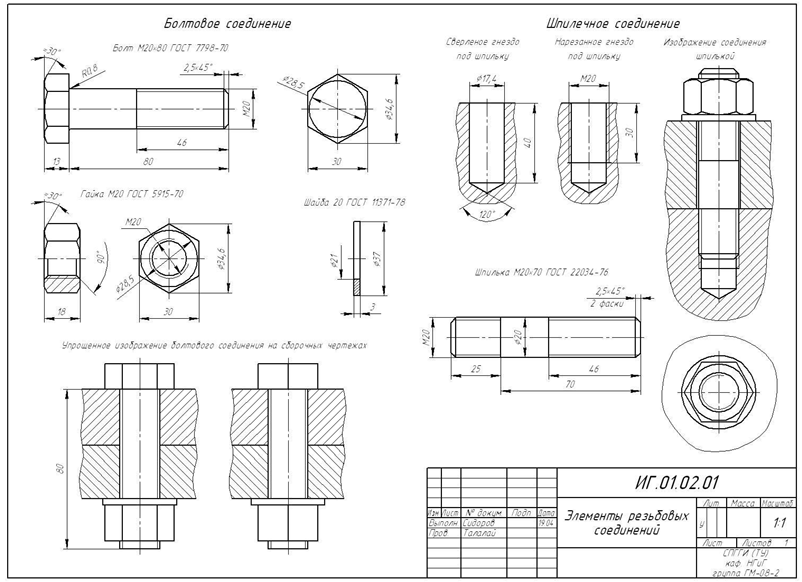

Сборка резьбовых соединений Категория: Cлесарно-сборочные работы Сборка резьбовых соединений Если вы (допустим, ради интереса) попытаетесь разобрать какой-либо механизм или слесарное сооружение, будь то двигатель стиральной машины или объект сантехнического оборудования, то наверняка обратите внимание, что большую часть всех соединений деталей составляют именно резьбовые. И это не случайно: резьбовые соединения просты, надежны, взаимозаменяемы, их удобно регулировать. Процесс сборки любого резьбового соединения включает в себя следующие операции: установка деталей, на-живление, завинчивание, затяжка, иногда дотяжка, по необходимости установка стопорных деталей и приспособлений, предохраняющих от самоотвинчивания. При наживлении ввертываемая деталь должна быть подведена к резьбовому отверстию до совпадения осей и вкручена в резьбу на 2~3 нитки. Каждый, кому приходилось работать с мелкими винтами, знает, как неудобно бывает держать винт в труднодоступных местах, например снизу. Профессионалы в таких случаях применяют магнитные и другие специальные отвертки. Но если их нет, отчаиваться и клясть неподатливый винт крепкими словами не стоит, задачу можно решить с помощью нехитрого приспособления, которое легко изготавливается буквально за несколько секунд. Из тонкой мягкой проволоки сделайте небольшой крючок и поддерживайте им винт, пока он не войдет в резьбовое отверстие на несколько ниток. Затем нужно просто потянуть за проволоку — петля раскроется и освободит винт для дальнейшего ввинчивания инструментом. После наживления на деталь устанавливают сборочный инструмент (ключ или отвертку) и сообщают ей вращательные движения (завинчивают). Завинчивание завершают затяжкой, которая создает неподвижность соединения. Дотяжку производят в том случае, когда деталь крепится несколькими болтами (винтами). Например, при креплении головки блока цилиндров (в двигателе автомобиля), болты ввинчиваются без предварительной затяжки, а после того как они установлены все, производят дотяжку. Все это осуществляется в определенном порядке — по так называемому методу спирали (рис. 30). Резьбовые соединения в механизмах, подвергающихся в процессе эксплуатации действию пульсирующей нагрузки (вибрации), зачастую сами отвинчиваются, что может явиться причиной аварии. Поэтому при сборке таких механизмов прибегают к стопорению резьбовых соединений. Рис. 1. Схема возможной последовательности затяжки (дотяж-ки) болтов (винтов, гаек) Самый простой, достаточно надежный и не требующий каких-то специальных приспособлений способ стопо-рения — стопорение контргайкой. Широко распространено также стопорение стопорными шайбами (рис. 2). Такая шайба имеет либо носик, который отгибают на грань гайки после ее затяжки, либо лапку, которая вставляется в специально просверленное отверстие в корпусе детали. Винты (болты) с открытыми головками можно застопорить проволокой. Отверстия в головках винтов (болтов) под проволоку в этом случае просверливаются до установки их в узел. Проволоку в отверстия следует вводить таким образом, чтобы натяжение ее концов создавало завинчивающий момент. Стопорение сваркой или накерниванием по сути превращает разъемное соединение в неразъемное. Довольно часто в резьбовых соединениях используют шпильки, которые в отличие от болта или винта не имеют головки. Для того чтобы обеспечить плотную посадку шпильки в тело детали, можно воспользоваться одним из предложенных способов: натяг шпильки образуется за счет сбега резьбы (см. Рис. 2. Способы стопорения.резьбовых соединений: В некоторых случаях требуется получить соединение особой прочности, которой невозможно добиться, применяя обычные болты из низкосортного металла — они просто ломаются под большими поперечными нагрузками. — Подготовка к сборке. Сборку болтового соединения начинают с подготовки поверхностей соединяемых деталей. Если соединяемые детали кованые или литые, то поверхности их соединения должны быть строгаными или фрезерованными. Для создания герметичности иногда плоскости пришабривают или притирают. Величина зазора между плоскостями разъема должна быть указана в технических условиях. Сборка болтовых соединений. Наиболее распространенный тип болтового соединения — соединение, собранное на болтах, которые входят в отверстия соединяемых деталей с большим зазором. Болт обычно вставляют снизу, а затем навинчивают гайку. Гайки затягивают только тогда, когда поставлены все болты и гайки. Затягивают гайки не подряд одну за другой, так как при этом затяжка может оказаться неравномерной и повлечь за собой перегрузку отдельных гаек, смятие резьбы и даже обрыв болта. Гайки, расположенные по кругу, например на фланцах, крышках цилиндров и т. д., затягивают крест-накрест также в три приема. На длинных крышках, например на крышках блоков двигателей внутреннего сгорания, крышках больших редукторов, гайки затягивают от середины к краям. Затягивание гаек от краев к середине приводит к искривлению крышек. Чтобы получить равномерную затяжку всех гаек, применяют специальные предельные ключи, которые отрегулированы на определенную силу затяжки. Сборка болтового соединения заканчивается стопорением гаек. Постановка контрольных штифтов. При сборке резьбовых соединений для фиксации соединяемых деталей применяют конические или цилиндрические штифты. Отверстия под контрольные штифты сверлят после того, как соединяемые детали выверены относительно друг друга. Штифтов в соединении должно быть не менее двух, и они должны быть расположены друг от друга возможно дальше. Например, ПРИ соединении деталей прямоугольной формы контрольные штифты ставят по диагонали. При сверлении отверстий под штифты оставляют припуск на развертывание. Разборка болтового соединения. Разборку болтового соединения начинают с освобождения гаек от стопорных устройств. После этого приступают к отвинчиванию гаек. Если гайка не отвинчивается, то не следует удлинять рукоятку ключа или прикладывать большие усилия, так как этим можно сорвать резьбу или скрутить болт. В этом случае смачивают резьбу керосином и через некоторое время (когда керосин проникнет в резьбу) вновь пытаются отвинчивать гайку. Если гайка после этого тоже не отвинчивается, то пробуют завинтить ее дальше и, когда она сдвинется с места, вновь начинают отвинчивать. Когда все гайки отвинчены, удаляют болты и установочные штифты. Если штифт установлен в глухом отверстии, то его удаляют с помощью гайки, которую навинчивают на его выступающий конец. Если гайка упирается в деталь и штифт не вынимается, нужно попытаться сдвинуть его с места легкими ударами по гайке. Если это не помогает, то отвинчивают гайку на несколько оборотов, смачивают керосином и через некоторое время вновь приступают к удалению штифта. Сборка и разборка соединений на шпильках. Правильно поставленная шпилька в отверстии должна сидеть плотно и при отвинчивании гайки даже с тугой резьбой не должна вывинчиваться из детали. Шпилька должна быть строго перпендикулярна той плоскости, в которую она ввернута. Глубину отверстия Делают больше длины резьбовой части шпильки. В глухих отверстиях резьбу нарезают с большой осторожностью. Шпильки ввертывают и вывертывают следующимм способами. Рис. 1. Порядок затягивания гаек в многоболтовых соединениях (1—8) Первый способ. На свободный резьбовой конец шпильки навинчивают две гайки. Вращая ключом верхнюю гайку, ввертывают шпильки в гнездо. Этот способ имеет недостаток: отвинчивание гаек со шпилек приводит к ослаблению посадки шпильки. Второй способ. На конец шпильки свободно навинчивают специальное приспособление — «солдатик», представляющее собой высокую шестигранную гайку. Гайка стопорится на конце шпильки винтом меньшего диаметра, чем основной диаметр шпильки. Затем обычным гаечным ключом вращают гайку, вместе с которой завинчивается шпилька. Когда шпилька завинчена, стопорный винт ослабляют, придерживая гайку ключом; после этого гайка легко свинчивается со шпильки. Для повышения производительности используют электро-и пневмоинструмент с применением специальной головки шпильковерта. Сменную гайку навинчивают на шпильку, упирающуюся в шарик, который упирается в пяту. Рис. 2. Приспособления для постановки и удаления шпилек: Сменными гайками можно ввинчивать шпильки различного диаметра. Наличие на хвостовике шести граней 4 под ключ позволяет использовать головку при завинчивании гаек вручную. Сломавшиеся шпильки удаляют следующими способами. К резьбовым соединениям предъявляют следующие требования: Реклама:Читать далее:Сборка шпоночно-шлицевых соединений

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

|

|

|

Резьбовые фитинги – The Piping Engineering World

Резьбовые фитинги используются в некритических областях применения, а также в тех случаях, когда рабочая среда находится при температуре окружающей среды, например воздух КИПиА, заводской воздух, охлаждающая вода, питьевая вода и т. д. Поскольку они не требуют сварки, они используется в местах, где сварка запрещена. Хотя ASME B16. 11 предоставляет размеры для резьбовых фитингов размером от 1/8″ до 4″, обычно на технологических установках используются фитинги от 1/2″ до 1-1/2″.

11 предоставляет размеры для резьбовых фитингов размером от 1/8″ до 4″, обычно на технологических установках используются фитинги от 1/2″ до 1-1/2″.

Теги : #Piping_Engineering #Piping_Fitings #Threaded_Fittings

Резьбовые фитинги для трубопроводов

Номиналы для резьбовых фитингов соответствуют классам 2000, 3000, 6000. Выбор класса зависит от графика толщины трубы, как указано в ASME B16.11.

- Класс 2000 для Sch80 и XS,

- Класс 3000: Sch 160, 6000: XXS

Диапазон размеров согласно ASME B16.11 составляет от 1/8″ до 4″.

Стандарты размеров

ASME B16.11 : Кованые фитинги, сварка внахлест и резьба.

MSS-SP-83 : Соединения стальных труб класса 3000, приварные и резьбовые

Доступные фитинги

Колено с резьбой 90 градусов

Используется для поворота трубопровода на 90 градусов в резьбовых трубопроводных системах. Доступный диапазон размеров от 1/8″ до 4″ согласно ASME B16. 11.

11.

Таблица размеров

Колено с резьбой 45 градусов

Используется для изменения направления трубопровода на 45 градусов. Доступный диапазон размеров от 1/8″ до 4″ согласно ASME B16.11.

Таблица размеров

Резьбовая заглушка

Используется для закрытия конца трубы. Доступный диапазон размеров от 1/8″ до 4″ согласно ASME B16.11.

Таблица размеров

Прямой и переходной тройник с резьбой

Используется для разветвления под углом 90 градусов того же или уменьшающегося размера. Доступный диапазон размеров от 1/8″ до 4″ согласно ASME B16.11.

Таблица размеров

Крестовина с резьбой

Они экономно используются для сокращения складских запасов. Вместо них используются два тройника. Доступный диапазон размеров от 1/8″ до 4″ согласно ASME B16.11.

Таблица размеров

Муфта с полной резьбой

Используется для соединения одного отрезка трубы с другим в прямом направлении. Доступный диапазон размеров от 1/8″ до 4″ согласно ASME B16. 11.

11.

Таблица размеров

Резьбовая полумуфта

Используется для присоединения резьбового патрубка малого диаметра к сварной трубе большого диаметра. Доступный диапазон размеров от 1/8″ до 4″ согласно ASME B16.11.

Таблица размеров

Резьбовой переходник

Эти фитинги используются в качестве переходника в резьбовых трубопроводных сетях. Доступный диапазон размеров от 1/8″ до 4″ согласно ASME B16.11.

Таблица размеров

Резьбовая шестигранная заглушка

Используется для закрытия одного конца резьбового фитинга, такого как тройник или колено и т. д. Доступный диапазон размеров от 1/8″ до 4″ согласно ASME B16.11.

Таблица размеров

Резьбовой закрытый ниппель

Наружный диаметр соответствует стандартным размерам трубы. Длина соответствует требованиям проекта. Изготовлен из стандартного отрезка трубы.

Ниппель с резьбой на обоих концах

Изготовлен из стандартного отрезка трубы в соответствии с требованиями проекта. Используется для соединения двух резьбовых фитингов рядом друг с другом. Внешний диаметр соответствует стандартным размерам трубы.

Используется для соединения двух резьбовых фитингов рядом друг с другом. Внешний диаметр соответствует стандартным размерам трубы.

Ниппель POE TOE

Используется для соединения труб малого диаметра с раструбным сварным швом и труб с резьбой малого диаметра. Внешний диаметр соответствует стандартным размерам трубы. Длина соответствует требованиям проекта.

Соединитель с резьбой между трубками

Обычно используется для соединения трубок приборов с воздушными трубками. Также используется для трубок анализатора.

Втулка с шестигранной резьбой

Они используются в качестве переходников в сети трубопроводов с резьбой путем соединения трубы меньшего размера с фитингом с внутренней резьбой большего размера. Доступный диапазон размеров от 1/8″ до 4″ согласно ASME B16.11.

Таблица размеров

Резьбовые соединения

Соединения позволяют легко устанавливать, снимать или заменять отрезки труб, клапанов или сосудов в резьбовых трубопроводных системах. Для снятия клапана он должен иметь по крайней мере один смежный штуцер, а для удаления трубопровода из сосуда с резьбовыми соединениями каждый выход из сосуда должен иметь один штуцер между клапаном и сосудом.

Для снятия клапана он должен иметь по крайней мере один смежный штуцер, а для удаления трубопровода из сосуда с резьбовыми соединениями каждый выход из сосуда должен иметь один штуцер между клапаном и сосудом.

Внутри Union предпочтительны шлифованные швы, хотя доступны и другие облицовки.

Резьбовая переходная вставка

Эти фитинги используются для соединения двух фитингов с внутренней резьбой разных размеров друг с другом.

Заглушка с квадратной головкой

Используется для закрытия одного конца фитинга с внутренней резьбой для будущего расширения. Доступный диапазон размеров от 1/8″ до 4″ согласно ASME B16.11.

Таблица размеров

Резьбовая заглушка с круглой головкой

Используется для закрытия вентиляционных и дренажных отверстий клапанов, конденсатоотводчиков и т. д. Также для закрытия концов трубных фитингов с внутренней резьбой. Доступный диапазон размеров от 1/8″ до 4″ согласно ASME B16.11.

Таблица размеров

Резьбовая втулка заподлицо

Используется для соединения трубы меньшего размера с фитингом с внутренней резьбой большего размера. Доступный диапазон размеров от 1/8″ до 4″ согласно ASME B16.11.

Доступный диапазон размеров от 1/8″ до 4″ согласно ASME B16.11.

Таблица размеров

Преимущества резьбовых фитингов

- Резьбовые соединения можно легко изготовить из труб и фитингов на месте.

- Сводят к минимуму опасность возгорания при установке в местах, где присутствуют легковоспламеняющиеся газы и жидкости.

Недостатки резьбовых фитингов

- Использование резьбовых соединений не разрешено ANSI B31.1, если ожидается сильная эрозия, щелевая коррозия, удары или вибрация, а также при температурах выше 925 F.

- При использовании резьбовых соединений высока вероятность утечки.

- Сварка пломбы может потребоваться в более опасных ситуациях.

- Для резьбовых соединений прочность трубы снижается, так как формирование резьбы уменьшает толщину стенки.

Конструкционные материалы

Эти кованые фитинги. Итак, строительные материалы следующие.

- A105 : Стандартные технические условия на поковки из углеродистой стали для трубопроводов.

- A181 : Стандартные технические условия на поковки из углеродистой стали для трубопроводов общего назначения.

- A182 : Стандартные технические условия на кованые или катаные фланцы труб из сплава и нержавеющей стали, кованые фитинги, а также клапаны и детали для работы при высоких температурах.

- A350 : Стандартные технические условия для поковок из углеродистой и низколегированной стали, требующие испытаний на ударную вязкость с надрезом для компонентов трубопроводов.

Спецификация образца материала трубопровода

Элементы: колено 45 градусов, колено 90 градусов, тройник, переходной тройник, заглушки, полная муфта, переходная муфта

- Материал: CS: ASTM A105. Оцинкованный, NIC, HIC согласно спецификации.

- Материал: SS: ASTM A182 F304L

- С резьбой: 2000:Sch80 и XS, 3000:Sch 160, 6000:XXS

- Концы: резьбовые концы с внутренней резьбой,

- Размер Стандарт: ASME B16.

11

11

Элементы: переходник «труба-трубка»

- Материал: CS:ASTM A105,

- Класс: нет данных,

- Наконечники: Конец с внутренней резьбой / Двойной компрессионный наконечник, Размер Стандарт: Производитель.

Элементы: Втулка с шестигранной головкой

- Материал: CS: ASTM A105,

- Наконечники: Резьбовые концы с наружной/резьбовой внутренней резьбой,

- Стандарт: АСМЭ Б16.11

Элементы: Концентрический обжим, Эксцентриковый обжим

- Материал: CS: Изготовлен из бесшовной трубы ASTM A234 Gr. ВПБ

- Материал: SS: Изготовлен из бесшовной трубы ASTM A403 Gr. WP304LS

- Концы: с резьбой на обоих концах, стандарт: BS3799

Элемент: заглушка с круглой головкой

- Материал: CS: ASTM A105,

- Концы: Резьбовые концы с наружной резьбой,

- Стандарт: АСМЭ Б16.

11

11

Элемент: соединение

- Материал: CS: ASTM A105,

- Класс: 3000,

- Концы: сдвоенные обжимные втулки с обоих концов,

- Стандарт: Стандарт производителя

Примерно так:

Нравится Загрузка…

Как легко определить правильное резьбовое соединение

Гидравлические системы зависят от портов для жидкости, соединителей и резьбовых переходников для надлежащей герметизации оборудования. Правильное определение правильной резьбы или типа соединения имеет решающее значение для обеспечения правильной работы ваших гидравлических уплотнений, что обеспечивает надежность системы без утечек и оптимальную способность удержания давления.

Однако, если вы выберете неправильный тип резьбы, это может ухудшить герметизирующую способность соединения. Это может привести к повреждению системы, утечке и потенциальному отказу устройства, что приводит к увеличению времени простоя и дорогостоящему ремонту или замене деталей.

Специалисты по техническому обслуживанию и инженеры могут избежать этих проблем, используя быстрый проверенный метод идентификации резьбы, представленный в этом блоге.

Свяжитесь с нашей командой по шлангам

Для чего предназначено резьбовое соединение?

Все резьбовые соединения включают соединение охватываемой и охватывающей половин вместе, чтобы создать соединение, удерживающее резьбу вместе. Это необходимо для создания надлежащего гидравлического уплотнения, хотя сама резьба часто не образует само уплотнение.

Цилиндрическая неконическая резьба обычно рекомендуется для гидравлических систем. Все параллельные резьбы предназначены для того, чтобы стягивать металлические детали, чтобы обеспечить работу уплотнительных механизмов. Фактический уплотнительный механизм обычно представляет собой уплотнительное кольцо, сжатие металла по металлу, эластомерное уплотнение, клеевое уплотнение (шайба с прикрепленной к ней прокладкой) или прокладку (в основном во фланцевых резьбовых соединениях).

Однако в некоторых типах резьбы, таких как коническая трубная резьба National/British, резьба может действовать как часть уплотнительного механизма, ввинчивая металл с такой силой, что он деформирует и герметизирует соединение. NFPA осуждает коническую резьбу, хотя она все еще часто используется для удобства.

Какие проблемы возникают при неправильном определении типа подключения?

Проблемы с идентификацией типов резьбы могут привести к потере времени, поскольку операторы пытаются найти нужную резьбу. Это приводит к увеличению времени простоя и упущенной выгоде.

Однако ситуация быстро ухудшится, если вы выберете неправильный тип нити. К сожалению, одних только визуальных осмотров не всегда достаточно, чтобы определить, неправильный ли тип соединения.

При попытке стыковать два разных типа резьбы резьба может перепутаться из-за неправильного шага или диаметра. Нити либо не совпадут должным образом, либо вы рискуете сжать их вместе, что свяжет их вместе и не позволит уплотнительному механизму сжаться.

Что еще больше сбивает с толку, так это то, что даже совпадение размеров резьбы не является гарантией правильного соединения. Например, в фитингах SAE O-ring Boss и JIC используются одинаковые размеры резьбы, но механизм уплотнения отличается. Оператор может скрутить резьбу и думать, что все в порядке, но позже, когда что-то пойдет не так, выясняется, что она никогда не была запечатана. Также можно испортить соединение, если перепутать нити, даже при одинаковом размере резьбы.

Все эти проблемы могут привести к утечкам, загрязнению и отказу устройства. К счастью, вы значительно снизите вероятность возникновения этих проблем, если сможете определить правильное подключение для начала.

Основные типы резьбовых соединений?

Несмотря на то, что существует множество различных типов резьбовых соединений, операторы и специалисты по техническому обслуживанию могут упростить свою работу, сосредоточившись на соединениях, наиболее часто встречающихся в гидравлических системах. К этим типам подключений относятся:

К этим типам подключений относятся:

- American Connections

- NPTF, NPSM, втулка уплотнительного кольца SAE, торцевое уплотнительное кольцо и JIC

- Метрическая система

- Метрическое сжатие, метрическая бобышка уплотнительного кольца, метрическая конусность

- Британский

- БСПП, БСПТ

- Японский

- JIS

Необычные типы соединений

Существует много необычных типов соединений, которые используются в гидравлической промышленности. Вот несколько примеров. Хотя в настоящее время они используются все реже и реже, в некотором старом оборудовании могут использоваться типы резьбы Whitworth, аналогичные трубной резьбе британского стандарта. Если вы работаете с системами военного назначения или другим строго регламентированным оборудованием, вы можете увидеть тип резьбы AN, который является разновидностью JIC, используемой военными.

Как определить правильное резьбовое соединение

Если вы знаете, на что обращать внимание и какие шаги необходимо предпринять, определение типа резьбового соединения, которое вам нужно, может оказаться довольно эффективным процессом. Вот как быстро определить нужный тип резьбовых фитингов:

Визуальная идентификация уплотнительного механизма

Рассмотрение типа соединения — это первый шаг к любой проверке. Это укажет вам правильное направление и сузит ваши варианты, вычеркнув варианты, которые заметно отличаются. В некоторых случаях печать будет настолько уникальной, что у вас будет только один вариант.

- Конусообразная печать? – JIC, SAE 45, NPSM, BSPP, JIS, метрическое сжатие, Komatsu, метрическое шаровое седло

- Есть ли уплотнительное кольцо? – Торцевое уплотнительное кольцо, бобышка уплотнительного кольца SAE, код 61 и код 62, фланец с 4 болтами, метрическая бобышка уплотнительного кольца, BSPP

- Резьба коническая? – NPT, BSPT или метрический конус

Измерить и сравнить

Как правило, на основе визуального осмотра у вас будет несколько различных вариантов. Затем поиск правильного соединения становится вопросом сравнения конструкции каждого типа соединения с самой деталью. Выполнение измерений внутреннего и внешнего диаметров, резьбы и углов, а затем сравнение этих значений с данными на соответствующих таблицах (Таблица идентификации резьбы) поможет подтвердить этот процесс.

Затем поиск правильного соединения становится вопросом сравнения конструкции каждого типа соединения с самой деталью. Выполнение измерений внутреннего и внешнего диаметров, резьбы и углов, а затем сравнение этих значений с данными на соответствующих таблицах (Таблица идентификации резьбы) поможет подтвердить этот процесс.

Выберите правильный размер резьбы

Для каждого размера соединения будет связан уникальный размер резьбы. Размер соединения соответствует размеру порта. Вам нужен размер резьбы больше, чем размер порта, чтобы обеспечить соединение.

Например, размер соединительного порта 3/4″ JIC имеет наружный диаметр резьбы 1-1/16″. В технических чертежах часто делают ошибку, указывая размер резьбы и путая его с размером порта — это не сработает. Мы рекомендуем назвать размер соединения и, при необходимости, сделать пометку о размере резьбы для контроля качества. Другими словами, назовите соединение 3/4″ JIC и, если вам нужно, объявите резьбу как резьбу 1-1/16″.

ТКП: Рукава и фитинги для любого промышленного применения

Хотите убедиться, что ваше резьбовое соединение является правильным? Как преданные своему делу поставщики шлангов, специалисты ТКП могут гарантировать, что вы получите наилучшие фитинги для всех ваших требований к промышленным и гидравлическим рукавам.

Нет слишком сложных операций. Свяжитесь со специалистами по шлангам в ТКП сегодня, чтобы получить помощь по всем вашим требованиям к шлангам и фитингам.

ТКП Индастриз

Мы — шланговщики

Нашей основной задачей является распространение и производство шлангов для промышленности и связанных с ними продуктов. Основанная почти 40 лет назад, мы с гордостью владеем и управляем одной семьей. Нашими партнерами-производителями являются одни из самых крупных и лучших компаний: Eaton, Parker, Dixon Valve, Hose Master, Brennen, Hannay Reels и многие другие.

Короче говоря, мы являемся клиентоориентированной компанией по производству шлангов, в которой работают счастливые профессионалы, которые могут помочь вам удовлетворить все ваши потребности, связанные со шлангами.

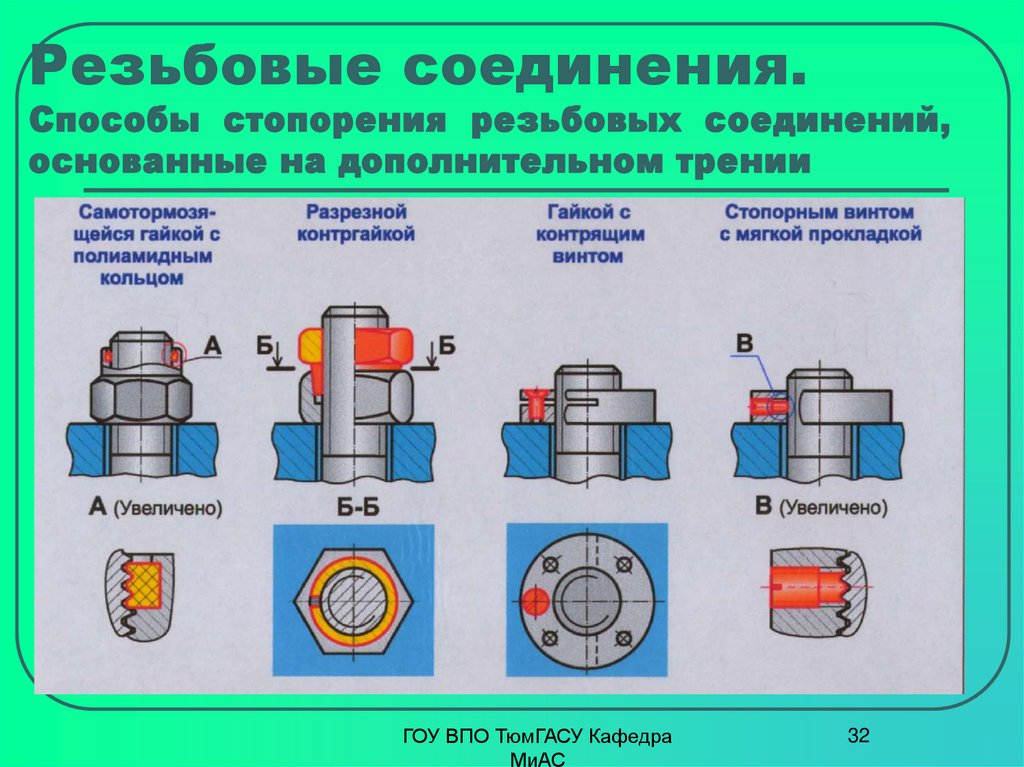

Ее навинчивают после затяжки основной крепежной гайки и затягивают до полного соприкосновения с торцом этой гайки. Механизм сто-порения при таком способе основан на увеличении поверхностей трения в резьбе и на поверхностях гаек.

Ее навинчивают после затяжки основной крепежной гайки и затягивают до полного соприкосновения с торцом этой гайки. Механизм сто-порения при таком способе основан на увеличении поверхностей трения в резьбе и на поверхностях гаек. «Нарезание наружной резьбы») либо обеспечивается тугой резьбой с натягом по среднему диаметру витков. Если корпус детали сделан из материала менее’ прочного, чем шпилька, то используют спиральную вставку из стальной проволоки ромбического сечения: ее вводят в резьбу корпуса детали до ввинчивания шпильки. Этот способ не только повышает прочность и износостойкость соединения (за счет увеличения в корпусной детали поверхности среза резьбы), но и способствует плотной посадке шпильки. Для образования герметичного, гидронепроницаемого соединения между соединяемыми деталями ставят прокладку из легко деформирующегося материала (медно-асбестовую, паронитовую и пр.).

«Нарезание наружной резьбы») либо обеспечивается тугой резьбой с натягом по среднему диаметру витков. Если корпус детали сделан из материала менее’ прочного, чем шпилька, то используют спиральную вставку из стальной проволоки ромбического сечения: ее вводят в резьбу корпуса детали до ввинчивания шпильки. Этот способ не только повышает прочность и износостойкость соединения (за счет увеличения в корпусной детали поверхности среза резьбы), но и способствует плотной посадке шпильки. Для образования герметичного, гидронепроницаемого соединения между соединяемыми деталями ставят прокладку из легко деформирующегося материала (медно-асбестовую, паронитовую и пр.). Покупать специальные высокопрочные болты порой накладно, да и не всегда их разыщешь в магазинах. В таких случаях можно перед сборкой нанести на поверхности деталей, которые будут соприкасаться, клеевую прослойку из эпоксидной смолы — соединение получится весьма прочным даже при использовании обычных дешевых болтов.

Покупать специальные высокопрочные болты порой накладно, да и не всегда их разыщешь в магазинах. В таких случаях можно перед сборкой нанести на поверхности деталей, которые будут соприкасаться, клеевую прослойку из эпоксидной смолы — соединение получится весьма прочным даже при использовании обычных дешевых болтов. Затягивают гайки постепенно. Сначала все гайки завертывают до соприкосновения с шайбами или с поверхностью детали, затем слегка затягивают и только в третий раз затягивают окончательно.

Затягивают гайки постепенно. Сначала все гайки завертывают до соприкосновения с шайбами или с поверхностью детали, затем слегка затягивают и только в третий раз затягивают окончательно.

Штифты удаляют бородком. Чтобы не повредить края отверстия при выбивке штифта, бородок должен быть немного тоньше конца штифта, но слишком тонкий бородок применять не рекомендуется, так как он может расклепать штифт в отверстии.

Штифты удаляют бородком. Чтобы не повредить края отверстия при выбивке штифта, бородок должен быть немного тоньше конца штифта, но слишком тонкий бородок применять не рекомендуется, так как он может расклепать штифт в отверстии.

При ввертывании шпильки до конца шарик будет пробуксовывать По пяте. Только после этого шпильковерт переключают на обратный ход и головка свинчивается со шпильки.

При ввертывании шпильки до конца шарик будет пробуксовывать По пяте. Только после этого шпильковерт переключают на обратный ход и головка свинчивается со шпильки. Для вывертывания обломка шпильки в просверленное отверстие может быть вставлен другой инструмент — экстрактор, представляющий собой конический стержень, на поверхности которого нарезаны специальные левые канавки. При ввертывании экстрактора шпилька вывинчивается.

Для вывертывания обломка шпильки в просверленное отверстие может быть вставлен другой инструмент — экстрактор, представляющий собой конический стержень, на поверхности которого нарезаны специальные левые канавки. При ввертывании экстрактора шпилька вывинчивается.

11

11 11

11