Содержание

Гидродинамическая трансмиссия тягочей

Гидродинамическая трансмиссия тягочей

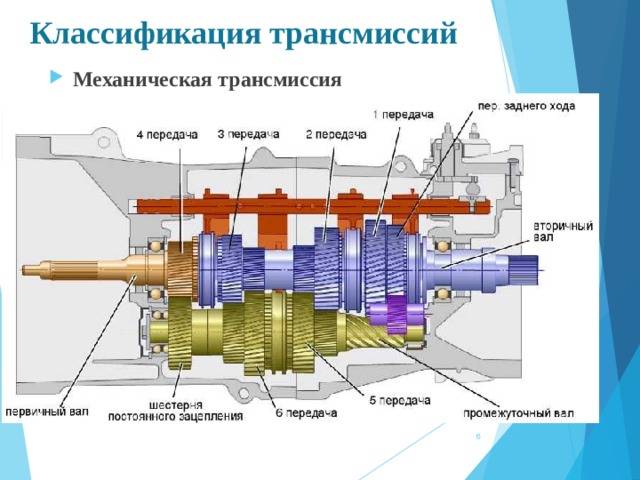

Механическая трансмиссия позволяет регулировать скорость машины путем ступенчатого изменения передаточного числа трансмиссии. При этом на каждой ступени скорость, как показывает тяговая характеристика, регулируется «автоматически» в зависимости от величины силы, необходимой для преодоления сопротивлений во время работы машины, точно так же, как это имеет место во внешней характеристике двигателя. Однако это регулирование происходит в весьма узком интервале, порядка 1,25—1,4.

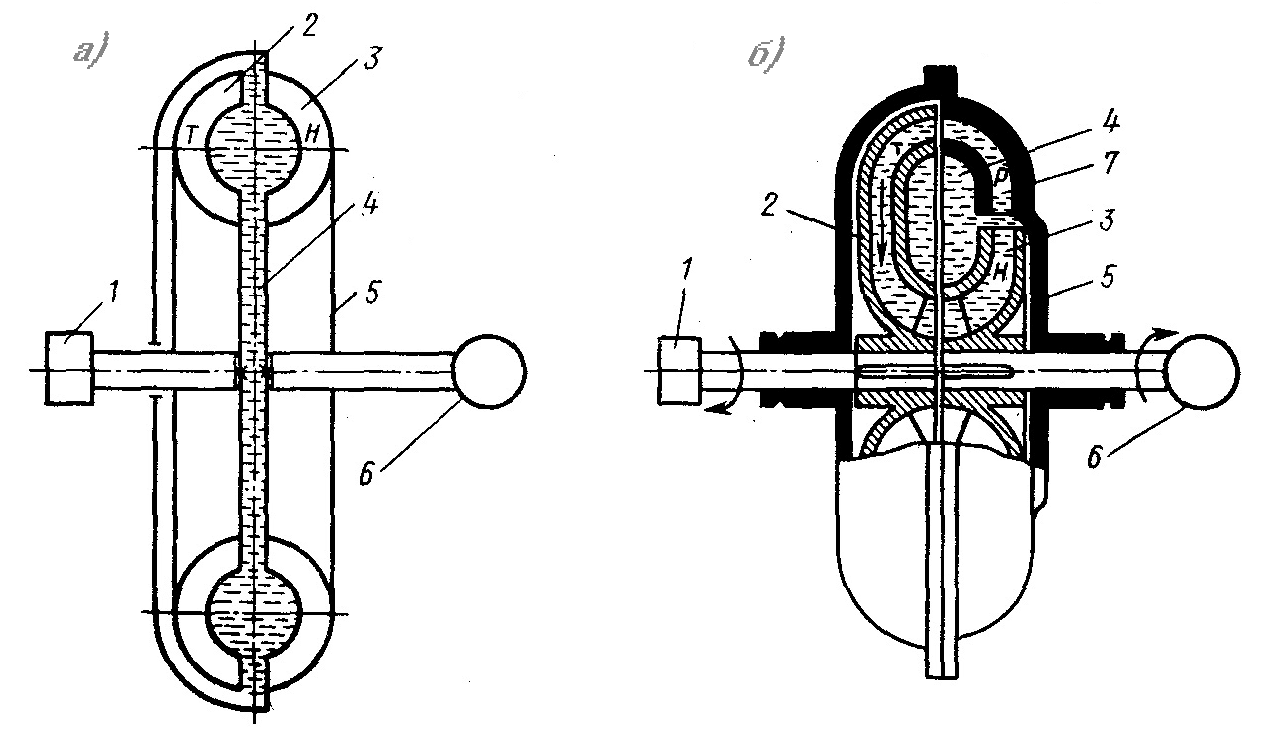

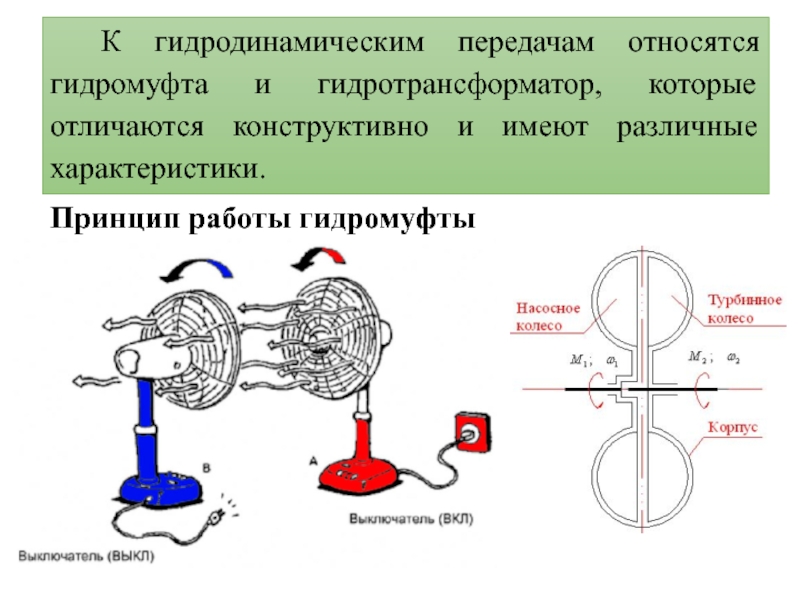

Рис. 1. Схемы гидродинамических передач и их безразмерные характеристики:

а — гидромуфты; б — гидротрансформатора с большой степенью прозрачности; в — гидротрансформатора с малой степенью прозрачности; г — однореакторного комплексного гидротрансформатора; д — двухреакторного комплексного гидротрансформатора

Для увеличения диапазона регулирования и улучшения использования мощности двигателя, а также для защиты дригателя от перегрузок, неизбежных во время работы машины, в механическую трансмиссию между двигателем и коробкой передач помещают гидромуфту или гидродинамический трансформатор.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

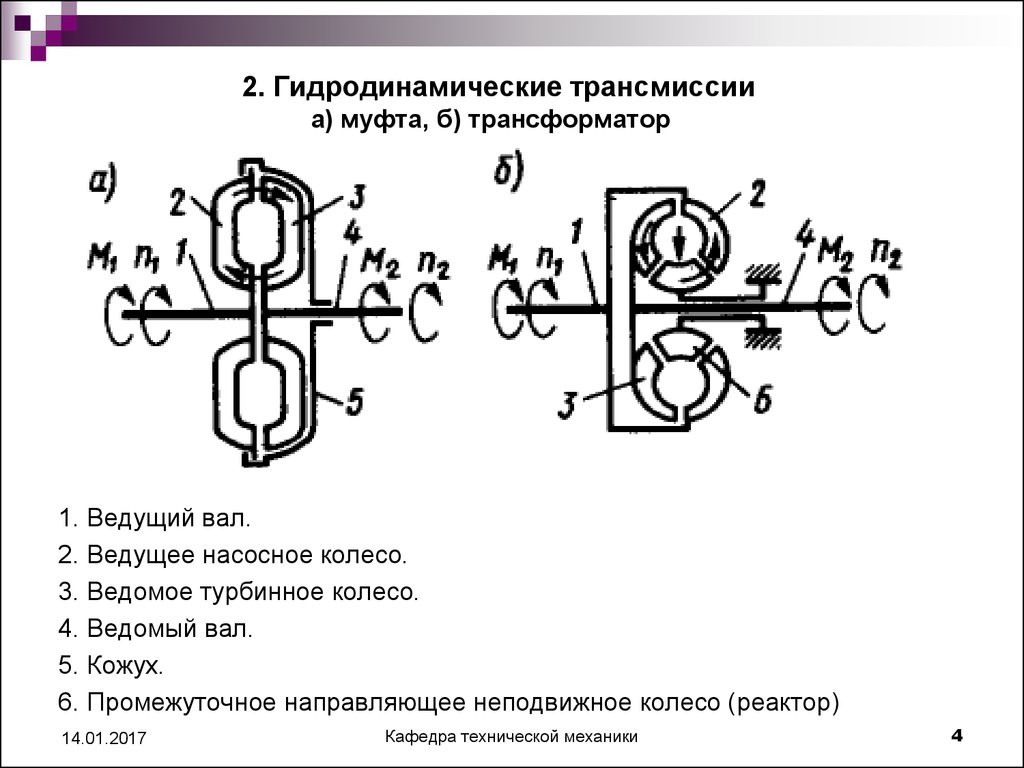

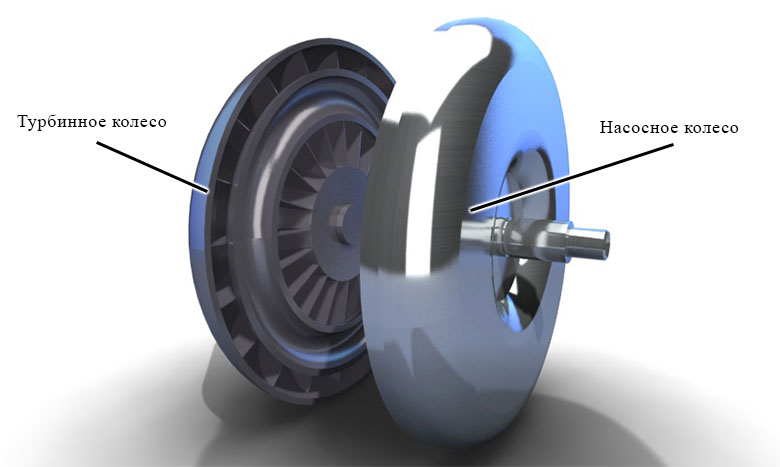

Гидромуфта представляет собой два рабочих колеса в корпусе. Каждое рабочее колесо состоит из двух штампованных колец, к которым приварены радиальные металлические лопатки. Колесо называют насосным. Оно связано с валом двигателя и с корпусом гидромуфты. Турбинное колесо связано с валом трансмиссии, т. е. с выходным валом гидромуфты. Оба колеса устанавливают с зазором 2—4 мм. Внутренняя полость корпуса заполнена на 85% объема рабочей жидкостью — маслом.

При вращении коленчатого вала двигателя вместе с ним вращается корпус муфты с насосным колесом. При этом масло, находящееся между лопатками колеса, увлекается вместе с колесом и под действием центробежной силы отбрасывается на лопатки турбинного колеса, заставляя его вращаться в ту же сторону. Пройдя между лопатками турбинного колеса, масло возвращается на лопатки насосного колеса. Таким образом, вращение от насосного колеса передается к турбинному через масло, циркулирующее по направлению, указанному на схеме стрелками.

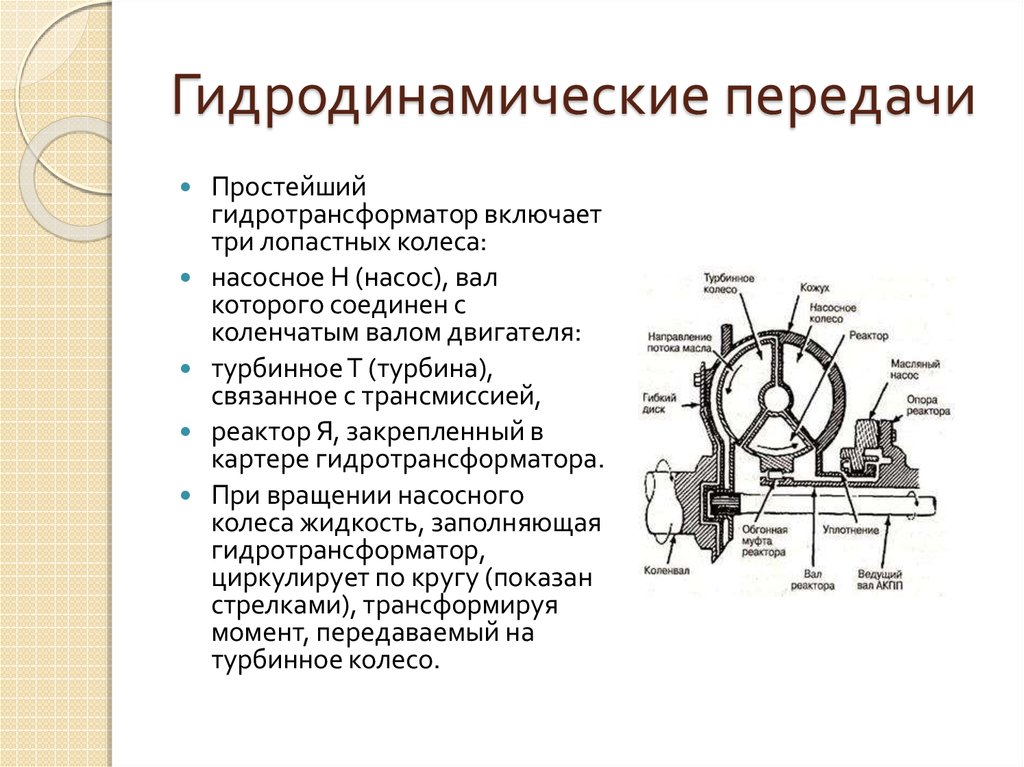

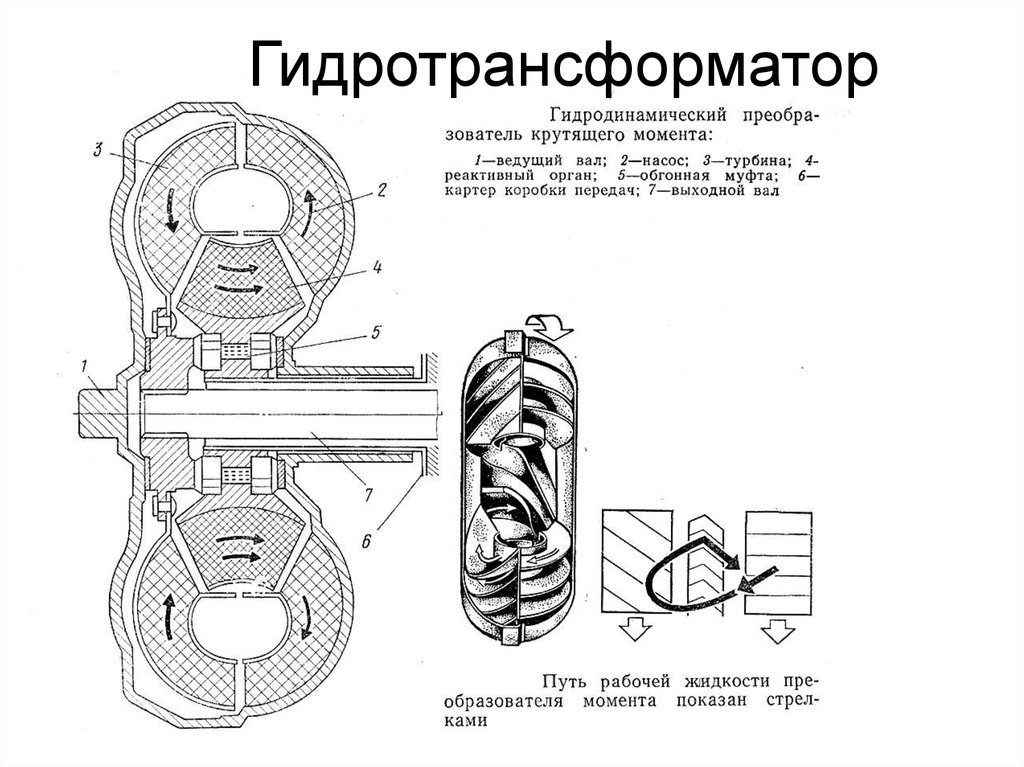

Гидротрансформатор отличается от гидромуфты неподвижным корпусом и наличием неподвижного лопастного колеса, называемого реактором. Кроме того, насосное и турбинное колеса гидротрансформатора, в отличие от гидромуфты, не одинаковы по размерам, а лопатки колес не радиальны. Рабочая жидкость, выходя с лопаток турбины, ударяется в неподвижные лопатки реактора. При этом на турбинное колесо действует реактивный момент, добавляющийся к крутящему моменту, передаваемому от насосного колеса через жидкость.

В связи с этим крутящий момент на выходном валу гидротрансформатора может быть больше момента на насосном колесе. Увеличение крутящего момента зависит от того, насколько сильно лопатки реактора изменяют направление потока жидкости, проходящего от турбины через реактор к насосному колесу. Чем медленнее вращается турбинное колесо по сравнению с насосным (при возрастании приложенного к турбинному колесу крутящего момента), тем значительнее лопатки реактора изменяют направление потока и тем больший дополнительный момент передается от реактора к турбинному колесу. Это приводит к тому, что гидротрансформаторы автоматически изменяют крутящий момент в зависимости от скорости турбинного колеса.

Это приводит к тому, что гидротрансформаторы автоматически изменяют крутящий момент в зависимости от скорости турбинного колеса.

На тягачах, работающих длительное время в транспортном режиме, в частности на одноосных тягачах, устанавливают прозрачные трансформаторы. Они обеспечивают лучшие тяговые и экономические качества машины при разгоне и уменьшают шум при работе двигателя вследствие падения числа его оборотов при трогании машины с места.

На машинах, работающих длительное время в рабочем режиме с более или менее равномерной нагрузкой на рабочем органе (автогрейдеры, грейдер-элеваторы, струги), наибольший экономический эффект дает применение непрозрачных гидротрансформаторов.

Характеристики прозрачного и непрозрачного гидротрансформаторов показывают, что к. п. д. трансформатора не остается постоянным, а изменяется в зависимости от нагрузки на ведомом валу. Максимальное значение к. п. д. для существующих конструкций гидротрансформаторов колеблется в пределах 0,85— 0,90.

Для того чтобы расширить диапазон работы трансформатора с возможно более высоким к. п. д., сочетают в одном механизме свойства гидротрансформатора и гидромуфты. Такие трансформаторы называются комплексными. Особенностью конструкции комплексного гидротрансформатора является то, что его реактор закреплен не жестко, а присоединен к корпусу через муфту свободного хода.

При числе оборотов ведомого вала значительно меньшем, чем (что соответствует повышенной нагрузке на ведомом валу), жидкость, выходящая из турбинного колеса, ударяется в лопатки реактора, стремясь повернуть его против вращения турбинного колеса. Усилие потока жидкости заклинивает муфту свободного хода, и реактор остается неподвижным, обеспечивая необходимую трансформацию момента.

При снижении нагрузки на валу турбины и значительном повышении его числа оборотов п2 жидкость начинает ударяться в лопатки реактора с противоположной стороны, стремясь вращать его по направлению общего вращения. Муфта свободного хода расклинивается, и реактор начинает свободно вращаться. При этом на пути потока жидкости отсутствуют неподвижные лопатки, изменяющие направление потока. Поэтому трансформация момента прекращается и гидротрансформатор начинает работать в режиме гидромуфты. Переход трансформатора в режим работы гидромуфты обычно происходит при f21 = 0,75-0,80.

При этом на пути потока жидкости отсутствуют неподвижные лопатки, изменяющие направление потока. Поэтому трансформация момента прекращается и гидротрансформатор начинает работать в режиме гидромуфты. Переход трансформатора в режим работы гидромуфты обычно происходит при f21 = 0,75-0,80.

Для того чтобы еще более расширить область высоких значений к. п. д., в комплексных гидротрансформаторах устраивают два реактора с лопатками, устанавливаемыми под разными углами. При постепенном снижении нагрузки на валу турбины вначале начинает вращаться один реактор, а затем второй. Характеристики такого комплексного гидротрансформатора получаются более мягкими.

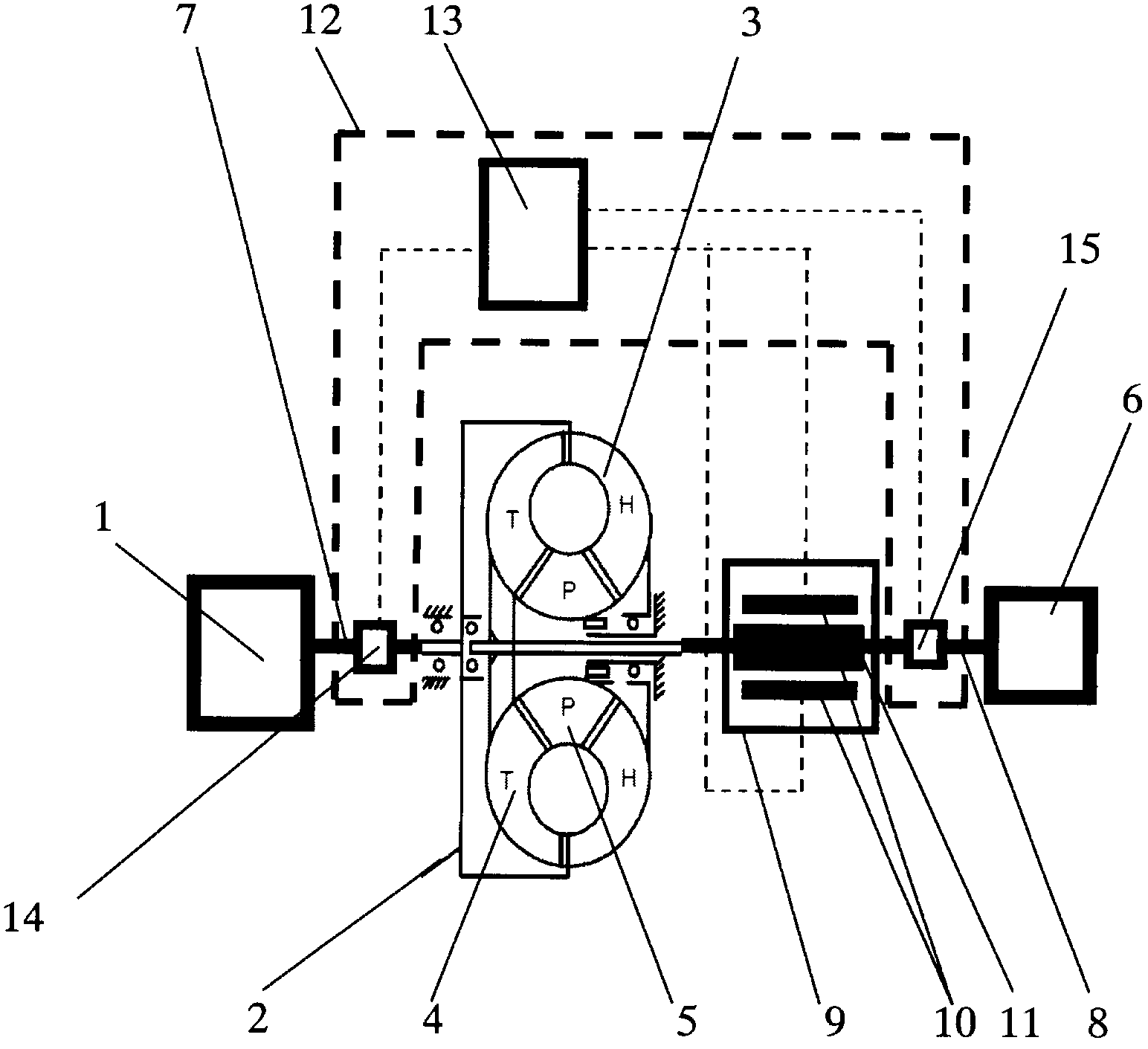

В трансмиссиях колесных тягачей гидротрансформаторы применяют совместно с коробками передач. Коробки передач, вальные или планетарные, имеют обычно три—пять передач переднего и заднего хода. В одноосных тягачах, как правило, делают одну— две задних передачи. В зависимости от компоновки машины, гидротрансформатор может быть сблокирован с двигателем и передавать вращение коробке передач при помощи карданного вала или может быть сблокирован с коробкой передач. В последнем случае вращение на вал насоса от двигателя передается при помощи карданного вала. Такая конструкция предпочтительна, потому что гидротрансформатор может располагаться в общем корпусе с коробкой передач и иметь общую масляную ванну с отбором жидкости для подпитки гидротрансформатора и включения индивидуальных муфт коробки передач.

В последнем случае вращение на вал насоса от двигателя передается при помощи карданного вала. Такая конструкция предпочтительна, потому что гидротрансформатор может располагаться в общем корпусе с коробкой передач и иметь общую масляную ванну с отбором жидкости для подпитки гидротрансформатора и включения индивидуальных муфт коробки передач.

Рис. 2. Гидротрансформатор в блоке с трехступенчатой коробкой передач

Гидротрансформатор в сочетании с планетарной коробкой передач имеет преимущества, заключающиеся в том, что при такой конструкции имеется возможность реализовать большое количество передач при сравнительно малом количестве валов. Такие и подобные им коробки передач применяют на некоторых одноосных тягачах. Особенностью трансмиссии является наличие механизма блокировки гидротрансформатора, который с помощью дискового фрикциона ФБ жестко соединяет турбинное и насосное колеса в транспортном режиме.

Рис. 3. Гидротрансформатор с планетарной коробкой передач

Переключение передач осуществляется автоматическим устройством гидравлического или центробежного типа, которое последовательно включает высшие передачи при достижении первичным валом коробки передач определенной скорости. При этом двигатель тягача все время работает в режиме максимальной мощности, а переключение передач происходит без разрыва в передаче крутящего момента. В коробке передач имеется гидравлический лопастной тормоз, включаемый для облегчения перехода на низшие передачи при взаимодействии с неподвижными лопатками.

При этом двигатель тягача все время работает в режиме максимальной мощности, а переключение передач происходит без разрыва в передаче крутящего момента. В коробке передач имеется гидравлический лопастной тормоз, включаемый для облегчения перехода на низшие передачи при взаимодействии с неподвижными лопатками.

В коробке передач имеется четыре планетарных ряда: делитель промежуточный, низший и заднего хода. Переключение передач осуществляется включением дисковых фрикционов Р и S и дисковых тормозов q, t, I, т. В любой момент должны быть включены два элемента управления.

Планетарные гидромеханические трансмиссии обладают рядом существенных недостатков, основными из которых являются сложность конструкции, высокая стоимость изготовления и более низкий (по сравнению с вальными коробками) к. п. д. Из-за повышенных требований к сборке и эксплуатации такие трансмиссии в настоящее время применяют в колесных тягачах сравнительно редко.

По материалам сайта

| ||||||||||

Гидродинамическая трансмиссия в компрессорах

Опубликовано: 000″> 5 января 2017 г.

Сотрудники и участники TMI

В нефтегазовой и энергетической отраслях изменение скорости в трансмиссии помогает оператору быстро реагировать на изменение условий процесса. Возьмем радиальные насосы, которые используются на электростанциях в качестве питательных насосов для котлов, в нефтепроводах для транспортировки сырой нефти или в качестве насосов для нагнетания воды. Если спрос на мощность меняется или производительность нефтяных месторождений снижается, трансмиссия с регулируемой скоростью позволяет корректировать параметры процесса и обеспечивает эффективную работу объекта.

Гидродинамический принцип был разработан в 1905 году немецким инженером Германом Фёттингером. Гидродинамическая трансмиссия преобразует крутящий момент и скорость в потоке мощности ведущей машины в рабочую машину по собственному, косвенному принципу. Механическая мощность, создаваемая циркулярным насосом, передается жидкости, которая переносит ее в виде гидравлической энергии и направляет на турбину. Там он преобразуется в свою механическую форму.

Там он преобразуется в свою механическую форму.

Рисунок 1: –Гидродинамический принцип Феттингера[/caption]

Приводной двигатель и ведомая машина механически разъединены через насосное и турбинное колеса. Циркуляционное масло гидродинамически передает мощность, а также обеспечивает отличные характеристики демпфирования. Другими преимуществами являются надежность и относительно простая система.

Передаваемая мощность гидродинамических растворов пропорциональна диаметру профиля 5 й мощности, кубу скорости вращения насосного колеса, плотности жидкости и характеристическому значению.

В соответствии с принципом пропорциональности при увеличении диаметра профиля на 10 % передаваемая мощность увеличивается примерно на 61 %. Изменение скорости вращения насосного колеса еще на 10 % приводит к повышению передачи мощности на 33 %.

Поэтому целью разработки гидродинамических агрегатов являются компактные агрегаты с небольшой площадью основания, работающие на высоких входных скоростях и при высоких температурах масла. В результате получаются небольшие блоки с наивысшей удельной мощностью. Преимущества – улучшаются по мере увеличения потребности в электроэнергии.

В результате получаются небольшие блоки с наивысшей удельной мощностью. Преимущества – улучшаются по мере увеличения потребности в электроэнергии.

В 1985 году компания Voith представила на рынке Vorecon – комбинацию гидродинамической силовой передачи и планетарной передачи для управления скоростью насосов и компрессоров. На сегодняшний день продано более 600 единиц по всему миру как проверенная технология. На протяжении многих лет с использованием вышеназванных пропорциональностей непрерывно разрабатывались агрегаты для все более и более высоких мощностей. — В эксплуатации агрегаты мощностью от 1600 л.с. до 47000 л.с., частотой вращения от 800 об/мин до 17000 об/мин.

В типичной трансмиссии Vorecon располагается между 4-полюсным электродвигателем с фиксированной скоростью (синхронным или асинхронным) и ведомой машиной, которая может быть либо насосом, либо компрессором. Vorecon разработан со встроенной масляной системой для смазочного и рабочего масла, которая может подавать смазочное масло к водителю и ведомой машине. По сравнению с другими решениями эта функция значительно уменьшает занимаемую площадь.

По сравнению с другими решениями эта функция значительно уменьшает занимаемую площадь.

Рисунок 2: Типовая система трансмиссии[/caption]

В июне 2016 года компания Voith представила новое поколение Vorecon, которое оптимизирует преимущества надежного решения, особенно в нижнем диапазоне мощностей от 2000 до 13000 л.с., и обеспечивает дополнительные преимущества для клиент.

VoreconNX сочетает в себе гидродинамическую передачу мощности с помощью гидротрансформатора встречного вращения (a), механической планетарной передачи (b) и шестерни с параллельным валом (c). Vorecon подключает приводную машину, т.е. электродвигатель с работающей машиной, например насосом или компрессором.

Первичный вал (1) соединен с водилом (2) планетарной передачи. Это означает, что большая часть входной мощности передается на планетарный редуктор напрямую, механически и почти без потерь.

Кроме того, насосное колесо (3) гидродинамического преобразователя крутящего момента соединено с входным валом и отводит лишь небольшую часть входной мощности. Поток жидкости передает эту мощность от насосного колеса к турбинному колесу (4) гидротрансформатора. Отведенная мощность передается на солнечную шестерню (5) планетарной передачи. Мощность от водила планетарной передачи и от солнечной шестерни объединяется в планетарной передаче, где зубчатый венец (6) передает накопленную мощность на выходную ступень шестерни.

Поток жидкости передает эту мощность от насосного колеса к турбинному колесу (4) гидротрансформатора. Отведенная мощность передается на солнечную шестерню (5) планетарной передачи. Мощность от водила планетарной передачи и от солнечной шестерни объединяется в планетарной передаче, где зубчатый венец (6) передает накопленную мощность на выходную ступень шестерни.

Требуемая выходная скорость достигается за счет передаточного отношения шестерни с параллельным валом (7). Регулируемые направляющие лопатки (8) на насосном колесе регулируют расход жидкости в гидротрансформаторе и определяют скорость вращения турбинного колеса. Это позволяет плавно регулировать скорость ведомой машины.

Рисунок 3: Функциональная схема VoreconNX[/caption]

Компания Voith впервые смогла реализовать преобразователь крутящего момента с противовращением, разработанный с регулируемыми лопастями насоса. Результатом является повышение эффективности в условиях частичной нагрузки.

Во время разработки продукта VoreconNX регулируемые лопасти насоса были чрезвычайно сложной задачей и, с другой стороны, ключевым решением, сделавшим эту концепцию непревзойденной.

Регулирование мощности и скорости осуществляется с помощью гидротрансформатора встречного вращения и зависит от рабочего диапазона.

Мощность отводится от главного входного вала и регулируется регулируемыми лопастями насоса. Формат подобен рабочему колесу центробежного насоса: черная пластина, накладка и регулируемые лопасти насоса. Эти лопасти соединяются с гидравлическим приводом.

VEHS (электрический гидравлический привод Voith) представляет собой 4/3-распределительный клапан со встроенным магнитным регулятором силы, который управляет положением лопастей насоса при работе со скоростью 1500 об/мин или 1800 об/мин. Через кинематику регулировки, это соединение ротора и лопасти, регулировка угла и фактически запускается вращательное движение лопастей.

По измеренному фазовому сдвигу между ротором и статором с помощью ключевого вектора можно рассчитать реальный угол. Контур управления сравнивает фактическое положение и заданное положение и компенсирует разницу.

Рис. 4: Противовращательный преобразователь крутящего момента с исполнительным механизмом и контуром управления[/caption]

Вторым важным узлом VoreconNX является планетарный ряд, выполненный в виде револьверной планетарной передачи. Это означает, что все основные компоненты, такие как зубчатый венец, водило планетарной передачи и солнечная шестерня, вращаются. При таком расположении входная скорость соответствует скорости двигателя, является постоянной и связана с водилом планетарной передачи (сторона привода). Плавно регулируемые лопасти насоса в гидродинамическом преобразователе крутящего момента определяют переменную скорость наложения, которая исходит от солнечной шестерни.

Выходная скорость получается векторным сложением входной скорости и скорости наложения. Ведомая сторона реализована с помощью кольцевой передачи.

При минимальной выходной скорости VoreconNX все компоненты – солнечная шестерня, водило планетарной передачи и зубчатый венец вращаются в одном направлении (1). Уменьшение скорости солнечной шестерни вызывает увеличение выходной скорости. Примерно при 75 % максимальной продолжительной скорости солнечная шестерня не вращается. Это называется точкой переключения (2). Когда солнечная шестерня меняет направление вращения на противоположное, зубчатый венец набирает дополнительную скорость до 100% от максимальной продолжительной скорости (3).

Уменьшение скорости солнечной шестерни вызывает увеличение выходной скорости. Примерно при 75 % максимальной продолжительной скорости солнечная шестерня не вращается. Это называется точкой переключения (2). Когда солнечная шестерня меняет направление вращения на противоположное, зубчатый венец набирает дополнительную скорость до 100% от максимальной продолжительной скорости (3).

Рисунок 5: Рабочие диапазоны — 1: Минимальная выходная скорость, 2: Точка переключения, 3: Максимальная выходная скорость[/caption]

Разработка VoreconNX заняла более 4 лет. Были построены четыре различных испытательных стенда для проверки частичных решений, таких как кинематика приведения в действие лопастей насоса. Геометрия гидротрансформатора встречного вращения была разработана с помощью расчетов CFD и интенсивных итерационных процессов оптимизации с использованием современного программного обеспечения для расчетов. Эти расчеты были подтверждены уменьшенными 3D-печатными прототипами насоса и турбинного колеса, которые были протестированы отдельно на испытательном стенде. В конце процесса предварительной разработки VoreconNX был построен прототип мощностью 6 МВт, который интенсивно тестировался в течение более пяти месяцев на собственном испытательном полигоне в Крайльсхайме (Германия).

В конце процесса предварительной разработки VoreconNX был построен прототип мощностью 6 МВт, который интенсивно тестировался в течение более пяти месяцев на собственном испытательном полигоне в Крайльсхайме (Германия).

Автор:

Петер Горецки (менеджер по продукции VoreconNX),

Хартмут Граф (менеджер по продукции Vorecon),

Андреас Бартелмесс (Vorecon Gear Design)

Похожие материалы:

Компрессоры

Оценка работы гидродинамической передачи мощности с помощью CFD | Блог системного анализа

Ключевые выводы

Гидродинамические силовые трансмиссии используют движущуюся жидкость для гидродинамической передачи мощности.

Гидродинамическая передача мощности может осуществляться с помощью гидромуфт и гидродинамических преобразователей крутящего момента.

Передача мощности может быть рассчитана на основе принципов Бернулли и Эйлера.

Агрегат гидродинамической силовой передачи – преобразователь крутящего момента в автомобиле

Многие автомобильные системы используют концепцию гидродинамики или движения жидкости для работы машины. Во многих машинах это делается с помощью блока гидродинамической передачи мощности, который использует жидкость для гидродинамической передачи мощности, генерируемой двигателем для привода нагрузки. Обычно мы можем наблюдать это в транспортных средствах или двигательных установках, где система автоматической трансмиссии использует топливо (то есть жидкость) для передачи мощности для привода двигателя или вращения турбины.

Поскольку поток жидкости является основной движущей силой, CFD можно использовать для анализа преобразования крутящего момента и выработки электроэнергии в системе. Затем этот расчет можно использовать при моделировании и проверке гидротрансформаторов и муфт. В этой статье мы обсудим гидродинамическую передачу мощности и применимость CFD при проектировании систем передачи.

Затем этот расчет можно использовать при моделировании и проверке гидротрансформаторов и муфт. В этой статье мы обсудим гидродинамическую передачу мощности и применимость CFD при проектировании систем передачи.

Гидродинамическая передача мощности

Гидродинамическая передача мощности основана на принципе Феттингера, который объясняет передачу мощности через движущуюся жидкость для привода выходного компонента. Система передачи мощности в основном состоит из двух частей – насосного колеса и роторного колеса. Когда жидкость течет через колесо насоса, она преобразует механическую энергию насоса в кинетическую энергию жидкости. Эта высокоэнергетическая жидкость течет к турбинному колесу, где кинетическая энергия снова превращается в механическую энергию. Это косвенный принцип передачи. Принцип прямой передачи предполагает использование для работы трансмиссионных редукторов. Исходя из этих принципов, агрегаты гидродинамической передачи могут быть гидромуфтами и гидродинамическими преобразователями крутящего момента.

Гидравлическая муфта

Гидродинамическая муфта в системе гидродинамической трансмиссии состоит из двух основных компонентов: насоса на входе и турбины на выходе. При подаче питания на насос скорость жидкости, проходящей через него, увеличивается. Эта текущая жидкость достигает лопасти турбины, вращая ее для выработки выходной мощности.

Гидродинамический преобразователь крутящего момента

Гидродинамический преобразователь крутящего момента состоит из трех основных компонентов: насоса, турбины и реактивного элемента (или направляющего колеса или статора, расположенного между насосом и турбиной). При подаче питания насос нагнетает рабочую жидкость, которая, в свою очередь, приводит в действие турбину. Мощность рабочей жидкости напрямую влияет на выходную мощность привода гидродинамической системы. Мощность можно рассчитать по следующей формуле:

Таким образом, доступная мощность равна произведению скорости вращения на крутящий момент. Преобразователь крутящего момента — это удобный способ анализа соотношения мощностей ведущей и ведомой машины.

Преобразователь крутящего момента — это удобный способ анализа соотношения мощностей ведущей и ведомой машины.

Гидродинамические принципы работы

Система передачи энергии следует основным принципам гидродинамики – уравнению Бернулли и уравнению Эйлера. Мы знаем, что уравнение энергии Бернулли для обтекаемого потока выглядит следующим образом:

Обратите внимание, что v — скорость, ρ — плотность, p — давление, g — сила тяжести, а z — высота над базовой плоскостью. Термин gz указывает на гравитационную потенциальную энергию.

Для системы силовой передачи уравнение Эйлера для турбомашин диктует расчет мощности и КПД машины:

гравитации, т. е. Y=H . г.

u1 и u2 — скорости лопаток насоса и турбины на входе и выходе.

c1 и c2 — абсолютные скорости жидкости на входе и выходе.

Используя вышеприведенные уравнения, передачу мощности теперь можно рассчитать по следующему уравнению, где m’ — масса потока: анализа передачи мощности инструменты CFD могут оказаться полезными при проектировании и оптимизации гидромуфт и гидротрансформаторов. CFD-моделирование этих гидродинамических систем передачи мощности помогает упростить анализ производительности и повысить точность расчета преобразования крутящего момента и выработки электроэнергии. Кроме того, использование CFD также выгодно для стимуляции потока в системе передачи. Благодаря моделированию потока и проверке конструкции CFD может повысить эффективность гидродинамической системы передачи энергии при одновременном снижении затрат.

CFD-моделирование этих гидродинамических систем передачи мощности помогает упростить анализ производительности и повысить точность расчета преобразования крутящего момента и выработки электроэнергии. Кроме того, использование CFD также выгодно для стимуляции потока в системе передачи. Благодаря моделированию потока и проверке конструкции CFD может повысить эффективность гидродинамической системы передачи энергии при одновременном снижении затрат.

Подпишитесь на нашу рассылку, чтобы получать последние обновления CFD, или просмотрите пакет программного обеспечения Cadence для CFD, включая Fidelity и Fidelity Pointwise, чтобы узнать больше о том, какое решение у Cadence есть для вас.

Программное обеспечение CFD Подпишитесь на нашу рассылку новостей

Решения Cadence PCB — это комплексный инструмент для проектирования от начала до конца, позволяющий быстро и эффективно создавать продукты. Cadence позволяет пользователям точно сократить циклы проектирования и передать их в производство с помощью современного отраслевого стандарта IPC-2581.

Обычно трансмиссия с

Обычно трансмиссия с

Первое возникает за счет

Первое возникает за счет

Реактор устанавливается между выходом из

Реактор устанавливается между выходом из

В

В