Содержание

Тормозная система автомобилей газ с гидравлическим приводом

Тормозная система автомобилей газ с гидравлическим приводом

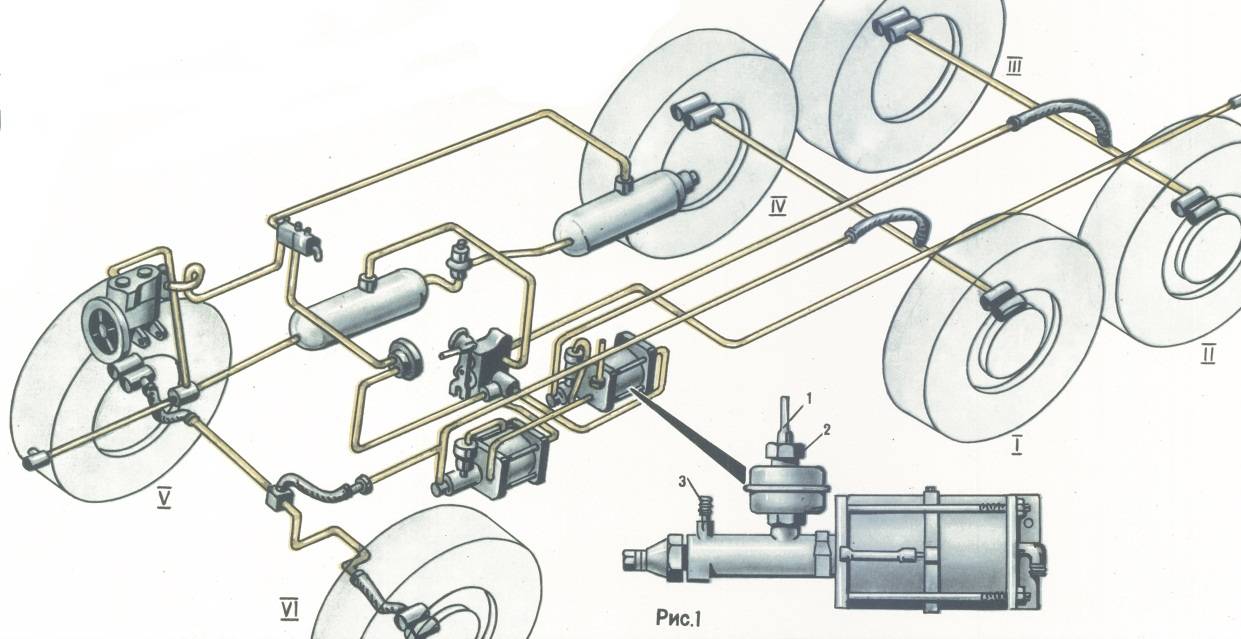

Тормозные системы изучаемых автомобилей включают в себя рабочую, стояночную, запасную (у автомобилей ЗИЛ-431410 и ЗИЛ-4331), вспомогательную (у автомобиля ЗИЛ-4331) тормозные системы, а также тормозную систему прицепа (у автомобилей ЗИЛ-431410 и ЗИЛ-4331).

Тормозные системы состоят из тормозных механизмов и тормозного привода. На изучаемых автомобилях тормозные механизмы (кроме механизма вспомогательной тормозной системы) — колодочные, барабанного типа. Действие их основано на использовании сил трения, возникающих между тормозными колодками и тормозным барабаном. Тормозной привод может быть гидравлическим, пневматическим или механическим.

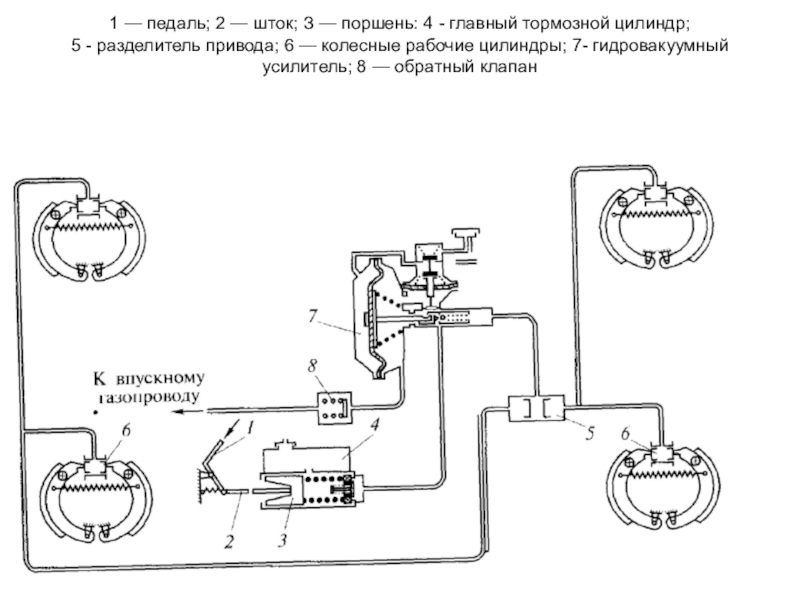

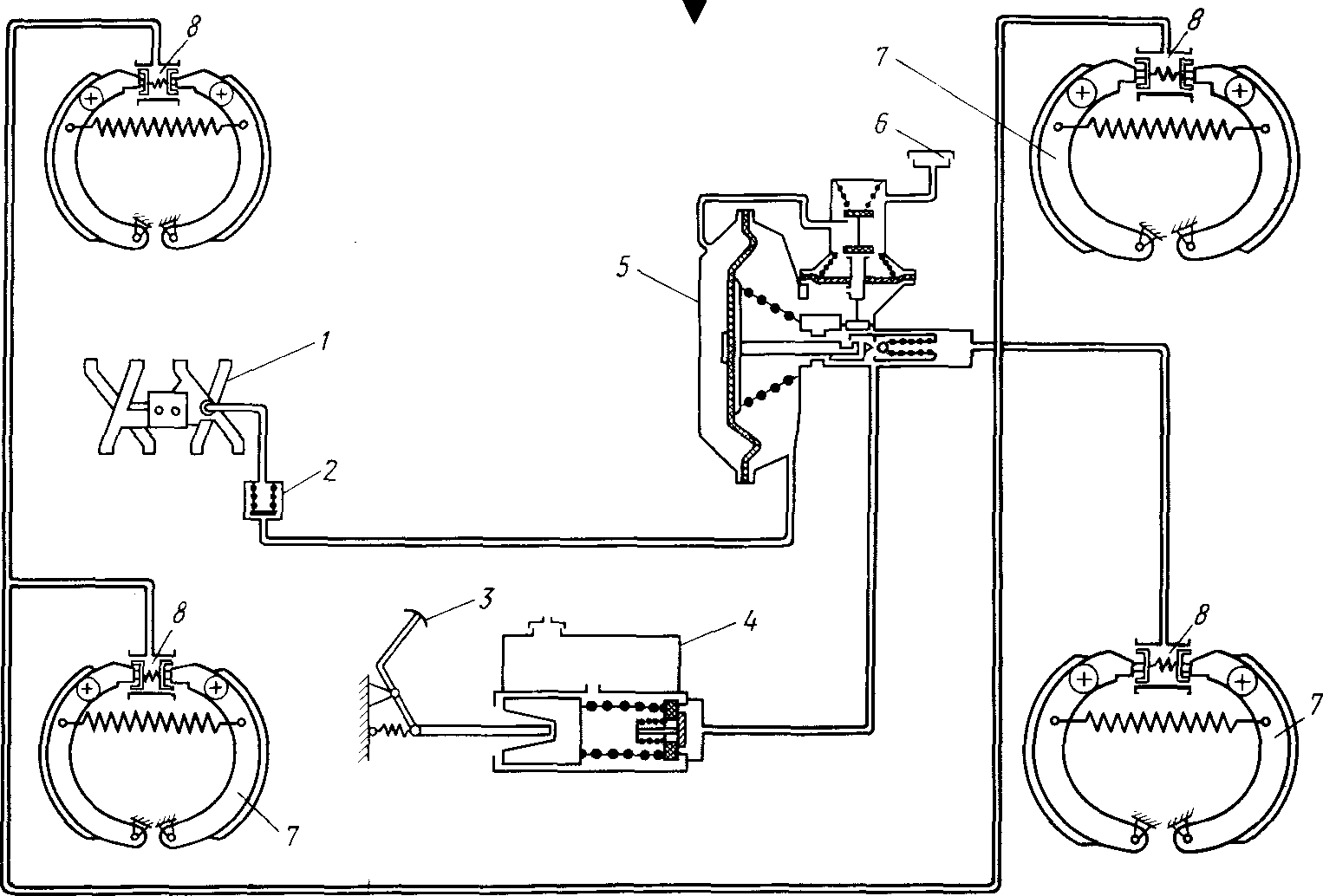

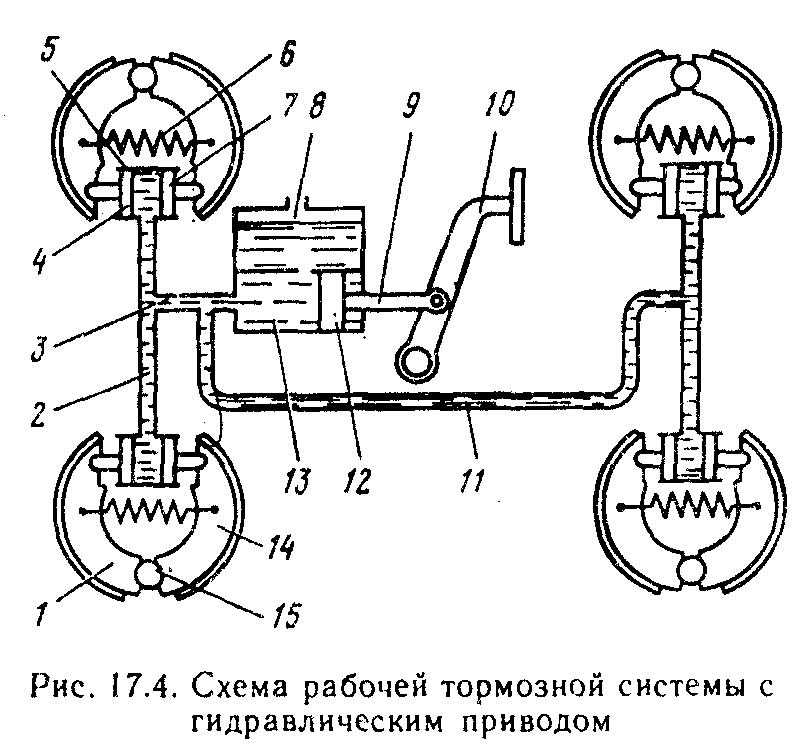

Тормозная система с гидравлическим приводом, применяемая на автомобиле ГАЗ-53-12, включает в себя педаль тормоза, главный и колесные тормозные цилиндры, гидровакуумный усилитель, соединительные трубопроводы и тормозные механизмы колес.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Главный тормозной цилиндр состоит из чугунного корпуса, отлитого совместно с резервуаром для тормозной жидкости, поршня с отверстиями, прикрытыми звездообразным пластинчатым клапаном, манжеты, нагнетательного и обратного клапанов, возвратной пружины поршня и пружины нагнетательного клапана. Пружина одним концом плотно прижимает к поршню резиновую манжету, а другим концом через манжету прижимает к седлу обратный клапан, в тарелке которого вмонтирован нагнетательный клапан с слабой пружиной. Корпус тормозного цилиндра сообщается с резервуаром двумя отверстиями: малым — компенсационным и большим — перепускным. При нажатии на педаль тормоза толкатель перемещает поршень с манжетой, которые открывают перепускное отверстие Б, перекрывают компенсационное отверстие В и создают повышенное давление в цилиндре. Под действием давления нагнетательный клапан открывается, и давление томозной жидкости передается в тормозную систему к колесным тормозным цилиндрам, обеспечивая затормаживание колес. При отпущенной педали тормоза пружина перемещает поршень в обратную сторону и в результате более высокого давления в системе гидропривода по сравнению с давлением в главном тормозном цилиндре открывается обратный клапан. Через открытый обратный клапан тормозная жидкость перетекает обратно в главный тормозной цилиндр, обеспечивая уменьшение давления в тормозной системе и растормаживание колес.

При отпущенной педали тормоза пружина перемещает поршень в обратную сторону и в результате более высокого давления в системе гидропривода по сравнению с давлением в главном тормозном цилиндре открывается обратный клапан. Через открытый обратный клапан тормозная жидкость перетекает обратно в главный тормозной цилиндр, обеспечивая уменьшение давления в тормозной системе и растормаживание колес.

Колесный тормозной цилиндр установлен на опорном диске и состоит из корпуса, внутри которого размещены два поршня с прижатыми к ним пружиной уплотнительными манжетами, и толкателей, передающих усилие от поршней на тормозные колодки. Для предохранения колесных цилиндров от загрязнения они закрыты с обеих сторон резиновыми защитными колпаками. Тормозная жидкость в колесные цилиндры поступает по трубопроводу через штуцера. Для удаления воздуха из тормозной системы в колесных цилиндрах имеются отверстия, закрытые перепускными клапанами с резиновыми колпачками.

Гидровакуумный усилитель рабочего тормоза автомобиля ГАЗ-53-12 состоит из вакуумной камеры, гидроцилиндра усилителя и клапана управления.

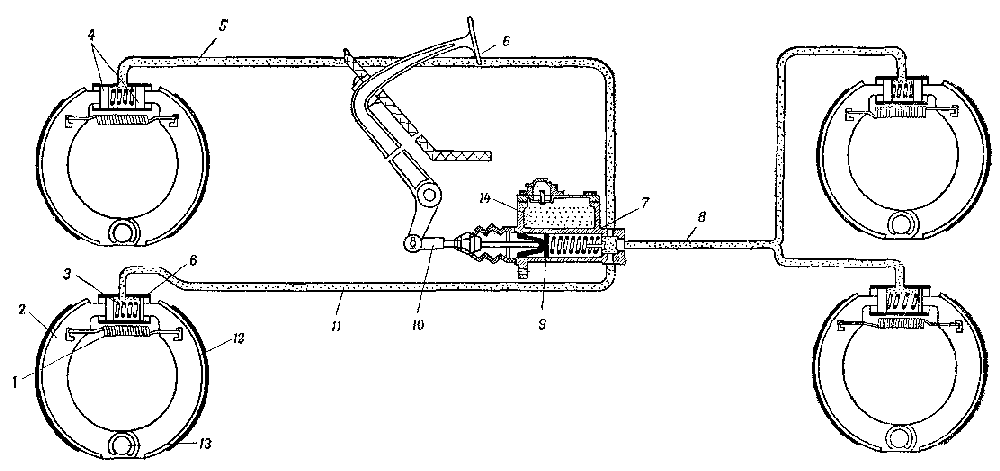

Рис. 1. Тормозной механизм колеса автомобиля ГАЭ-53-12:

1 — опорный диск; 2 — фрикционная накладка; 3 — стяжная пружина; 4 — поршень; 5 — защитный колпак; 6 — перепускной клапан для удаления воздуха; 7 — колпачок; 8 — корпус колесного тормозного цилиндра; 9 — пружина; 10 — манжета; 11 — толкатель поршня; 12—регулировочный эксцентрик; 13 — штуцер; 14 — эксцентриковая шайба; 15 — тормозная колодка; 16 — направляющая скоба; 17 — установочная метка

Запорный клапан предназначен для отключения вакуумной камеры от впускного трубопровода двигателя при его остановке сохранения разрежения в вакуумной камере, что позволяет осуществить 2—3 торможения с усилением при неработающем двигателе.

При отпущенной педали тормоза поршень управляющего клапана находится в нижнем положении, когда вакуумный клапан открыт, а воздушный закрыт. При этом разрежение от впускного трубопровода двигателя создается в обеих полостях А и Б вакуумной камеры, и диафрагма с толкателем под действием пружины занимают левое крайнее положение. Шариковый клапан поршня гидроцилиндра удерживается выступом толкателя в открытом положении.

Шариковый клапан поршня гидроцилиндра удерживается выступом толкателя в открытом положении.

При нажатии на педаль тормоза с небольшим усилием поршни гидроусилителя и клапаны управления остаются неподвижными, и тормозная жидкость через открытый шариковый клапан передает давление на колесные тормозные цилиндры, осуществляя торможение без усиления. При увеличении усилия на педаль тормоза под действием давления поршень клапана управления перемещается вверх, закрывая вакуумный и открывая воздушный клапаны. При этом в полости Б сохраняется пониженное давление, а в полость А начинает поступать воздух, перемещая диафрагму с толкателем. В результате толкатель переместит поршень гидроцилиндра, что обеспечит повышение давления тормозной жидкости, подаваемой к колесным тормозным цилиндрам, а следовательно, и увеличение усилия, передаваемого колесными цилиндрами на тормозные колодки.

При отпускании педали тормоза детали гидровакуумного усилителя возвратятся в исходное положение, и давление в тормозном приводе снизится.

Тормозной механизм колес автомобиля ГАЗ-53-12 состоит из двух колодок с фрикционными накладками, укрепленными на опорном диске при помощи опорных пальцев с эксцентриковыми шайбами и направляющими скобами. При торможении поршни колесного тормозного цилиндра разводят колодки в разные стороны и прижимают фрикционные накладки к барабану колеса, замедляя его вращение и обеспечивая торможение автомобиля. Стяжная пружина возвращает колодки в исходное положение после окончания торможения.

Тормозная жидкость в системе гидравлического привода тормозов подается от главного тормозного цилиндра к колесным цилиндрам по металлическим трубкам и гибким шлангам с резьбовыми наконечниками (штуцерами).

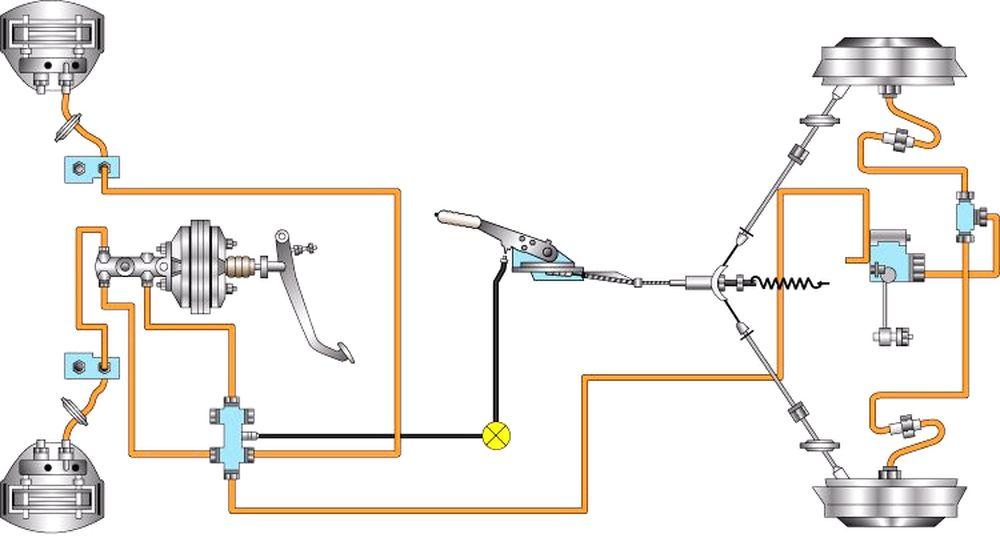

Стояночный тормоз автомобиля ГАЗ-53-12 — центральный (трансмиссионный), имеет барабанный тормозной механизм, расположенный на ведомом валу коробки передач с механическим приводом при помощи установленного в кабине рычага. Принцип действия стояночного тормоза заключается в том, что при перемещении рычага 3 тормоза разжимное устройство прижимает колодки к барабану и затормаживает механизмы трансмиссии, а следовательно, и ведущие колеса автомобиля.

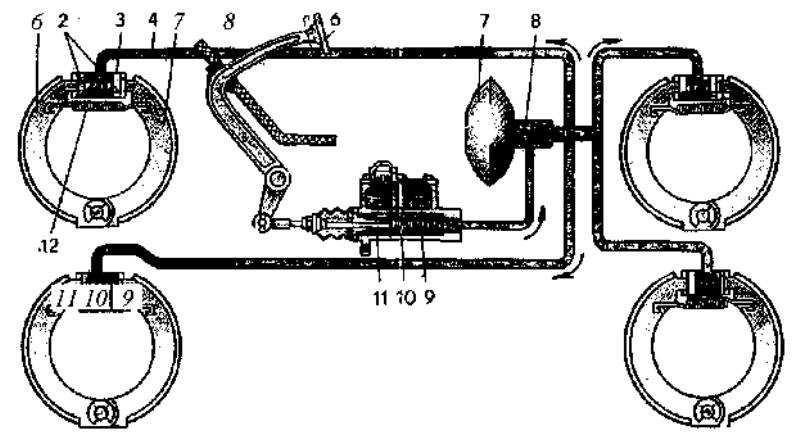

Рис. 2. Стояночный тормоз автомобиля ГАЗ-53-12:

1 — регулировочный винт с конусом; 2 — приводной рычаг; 3 — рычаг тормоза; 4 — опорный диск; 5—разжимной стержень; 6 — тормозные колодки; 7 — толкатель; 8 — тормозной барабан; 9 — стяжные пружины; 10 — контргайка; 11— регулировочная гайка; 12 — регулировочное устройство; 13 — опорные стержни; 14 — корпус

Внутри тормозного барабана на опорном диске находятся две колодки, верхней опорой которых служит разжимное устройство, состоящее из толкателей со скосами и разжимного стержня с двумя шариками. Нижняя опора образована двумя опорными стержнями, между которыми находится конус, положение которого фиксируется регулировочным винтом. К своим опорам колодки прижимаются пружинами.

При переводе рычага тормоза в рабочее положение соединенная с ним тяга поворачивает вокруг оси приводной рычаг. При этом усилие от рычага передается через разжимной стержень на шарики, которые, скользя по скосам толкателей, прижимают к тормозному барабану тормозные колодки.

При износе фрикционных накладок колодок тормоз регулируют поворотом регулировочного винта, раздвигающего опоры нижних концов колодок, а также изменением длины тяги, соединяющей рычаги при помощи регулировочной гайки.

Гидравлический привод тормозов и колесный тормоз

На каких автомобилях устанавливается тормозная система с гидравлическим приводом, как она устроена?

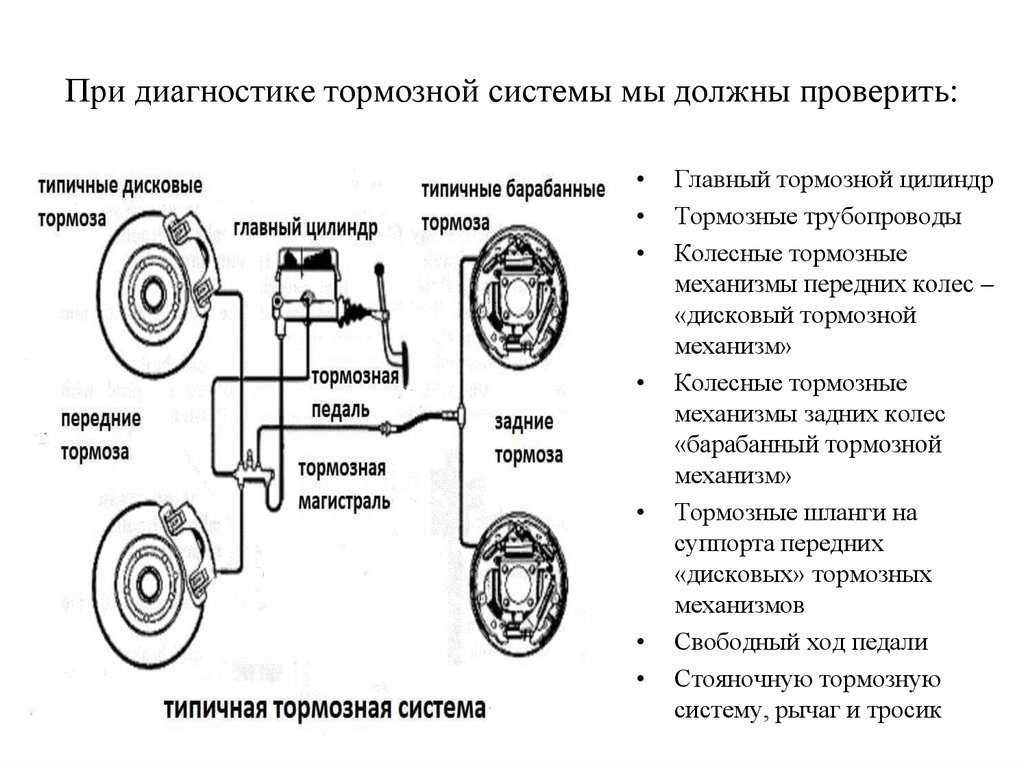

Тормозная система с гидравлическим приводом устанавливается на всех легковых и грузовых автомобилях средней и небольшой грузоподъемности. В устройство такой системы (например, автомобиля ГАЗ-24 «Волга») входят (рис.144, а): колесные тормозные цилиндры 3 и 7; главный тормозной цилиндр 4 с резервуаром для тормозной жидкости; тормозная педаль 5, установленная в кабине автомобиля; гидровакуумный усилитель 1; разделитель 2; соединительные трубопроводы и шланги 6. Вся система заполнена тормозной жидкостью, обладающей смазочными свойствами и низкой температурой застывания, что обеспечивает нормальную работу тормозной системы и в холодное время года. Обычно в состав тормозной жидкости входят 50% касторового масла и 50% бутилового или изоамилового спирта (по массе). Могут быть и другие компоненты. Отечественная промышленность для автомобилей выпускает тормозные жидкости марок БСК, «Нева» и другие.

Обычно в состав тормозной жидкости входят 50% касторового масла и 50% бутилового или изоамилового спирта (по массе). Могут быть и другие компоненты. Отечественная промышленность для автомобилей выпускает тормозные жидкости марок БСК, «Нева» и другие.

Рис.144. Гидравлический привод тормозов и колесный тормоз:

а – общее устройство; б – тормоз заднего колеса; в – тормоз переднего колеса.

Как работает тормозная система с гидравлическим приводом?

Работает тормозная система с гидравлическим приводом так. При нажатии на тормозную педаль жидкость из главного тормозного цилиндра по трубопроводам и шлангам через гидровакуумный усилитель и разделитель под давлением поступает к рабочим тормозным цилиндрам, где воздействует на поршни, а они на тормозные колодки, которые прижимаются к вращающимся тормозным барабанам. Между ними возникает трение и автомобиль останавливается. Чтобы продолжать движение, необходимо отпустить тормозную педаль. При этом под воздействием стяжных пружин жидкость возвращается в главный тормозной цилиндр и его резервуар, а тормозные колодки отходят от тормозных барабанов. Между колодками и барабаном образуется зазор и автомобиль снова может двигаться. Следовательно, тормоза поглощают кинетическую энергию движущегося автомобиля и превращают ее в тепловую. Очевидно, что при каждом торможении изнашиваются трущиеся пары, шины и другие части автомобиля. Несмотря на указанные потери, на каждом автомобиле должна быть надежная и эффективная тормозная система, обеспечивающая ему быструю и эффективную остановку в критических ситуациях на дороге.

Между колодками и барабаном образуется зазор и автомобиль снова может двигаться. Следовательно, тормоза поглощают кинетическую энергию движущегося автомобиля и превращают ее в тепловую. Очевидно, что при каждом торможении изнашиваются трущиеся пары, шины и другие части автомобиля. Несмотря на указанные потери, на каждом автомобиле должна быть надежная и эффективная тормозная система, обеспечивающая ему быструю и эффективную остановку в критических ситуациях на дороге.

Как устроен и работает колесный тормоз?

Колесный тормоз с гидравлическим приводом состоит из опорного тормозного диска 22 (рис.144, б, в), жестко прикрепляемого к поворотным цапфам передних колес и раструбам картера заднего моста. На опорном диске на эксцентричной шайбе 18, опирающейся на палец 17, установлены тормозные колодки 10 с фрикционными накладками. Вторыми концами колодки упираются в поршни 20 рабочих тормозных цилиндров, жестко прикрепляемых к опорным тормозным дискам и с помощью шлангов и трубопроводов соединяющихся с главным тормозным цилиндром 4. Над колодками вращается тормозной барабан, жестко соединяемый со ступицей колеса. Колодки стягиваются стяжными пружинами 14 и устанавливаются таким образом, что между их накладками и барабаном образуется зазор, обеспечивающий свободное вращение колеса.

Над колодками вращается тормозной барабан, жестко соединяемый со ступицей колеса. Колодки стягиваются стяжными пружинами 14 и устанавливаются таким образом, что между их накладками и барабаном образуется зазор, обеспечивающий свободное вращение колеса.

В рабочем тормозном цилиндре выполнены два отверстия: 6 – для соединения с главным тормозным цилиндром и 8 – для установки клапана прокачки тормозной системы с целью удаления проникшего в систему гидропривода воздуха. В цилиндре заднего колеса расположены два поршня 11 с уплотнительными резиновыми кольцами 12. На передних колесах устанавливаются два рабочих цилиндра, имеющие по одному поршню с уплотнительными резиновыми кольцами. Каждый поршень воздействует на свою колодку. На всех поршнях выполнен буртик 21, благодаря которому удерживается пружинное упорное стальное кольцо 13, обеспечивающее автоматическую регулировку зазора между колодкой и барабаном по мере их износа. Кольцо установлено таким образом, что между ним и буртиком поршня имеется зазор 1,9-2,06 мм. Упругость кольца 500 Н, а стяжной пружины 250 Н.

Упругость кольца 500 Н, а стяжной пружины 250 Н.

При нажатии водителем на тормозную педаль давление тормозной жидкости в рабочем тормозном цилиндре достигает 1000 Н. Под действием этого давления поршень выдвигается из цилиндра, увлекая за собой стальное кольцо и растягивая стяжную пружину, прижимает колодку к барабану и этим выбирает зазор, образовавшийся в результате естественного износа, и осуществляет торможение автомобиля. При отпускании тормозной педали стяжная пружина 14 стягивает тормозные колодки и через них воздействует на поршни, возвращая их в цилиндр. Однако они не могут возвратиться в первоначальное положение, так как упругость стяжной пружины меньше упругости распорного кольца. Следовательно, поршень может возвратиться только до упора в кольцо. Зазор между буртиком поршня и кольцом обеспечивает отход колодки от барабана и позволяет свободно вращаться колесу, т. е. продолжать движение автомобиля.

На тормозных механизмах задних колес монтируется привод стояночного тормоза, воздействующего на колодки 10 рабочего тормоза. Так как привод стояночного тормоза механический и он воздействует на тормозные колодки рабочего тормоза, то на автомобиле ГАЗ-24 «Волга» он выполняет функции и запасного тормоза, т. е. им можно пользоваться для торможения автомобиля в случае отказа гидравлического привода. К деталям стояночного тормоза относятся: рычаг 16, разжимной стержень 15, маятник 9 и регулировочный эксцентрик 19.

Так как привод стояночного тормоза механический и он воздействует на тормозные колодки рабочего тормоза, то на автомобиле ГАЗ-24 «Волга» он выполняет функции и запасного тормоза, т. е. им можно пользоваться для торможения автомобиля в случае отказа гидравлического привода. К деталям стояночного тормоза относятся: рычаг 16, разжимной стержень 15, маятник 9 и регулировочный эксцентрик 19.

В чем особенность устройства колесного тормоза автомобиля ГАЗ-53А?

Колесный тормоз автомобиля ГАЗ-53А устроен так же, как и автомобиля ГАЗ-24 «Волга», но в нем отсутствуют детали стояночного тормоза, устройство для автоматической регулировки зазора между тормозными накладками и барабаном, на всех колесах имеется по одному рабочему цилиндру. Для регулировки зазора между колодкой и барабаном под каждую колодку в средней части устанавливается эксцентрик, головка которого выведена наружу на опорный тормозной диск.

***

Проверьте свои знания и ответьте на контрольные вопросы по теме «Тормозная система»

автомобиль, барабан, колесо, колодка, поршень, привод, система, тормоз, тормозной, цилиндр

Смотрите также:

Продажа Копий часов Zenith thetrustytime. shop/catalog/zenith/.

shop/catalog/zenith/.

Понимание гидравлической тормозной системы — урок для студентов

При изучении тормозной системы в автомобилях очень важно обсудить гидравлический тип, поскольку он широко используется. Тормозная система использует гидравлическую жидкость для передачи усилия педали тормоза или выравнивания усилия на последние барабанные колодки или дисковый суппорт, чтобы торможение превалировало.

В гидравлической тормозной системе механическое усилие от педали тормоза передается и преобразуется в гидравлическое давление с помощью главного цилиндра. Это будет объяснено далее.

Гидравлическая тормозная система работает по закону Паскаля. Законы гласят, что всякий раз, когда на жидкость оказывается давление, она распространяется равномерно во всех направлениях. Сегодня мы рассмотрим определение, функции, конструкцию, применение, компоненты, схему, типы, работу, а также преимущества и недостатки гидравлической тормозной системы.

Содержимое

- Гидравлический тормоз создает очень большую силу по сравнению с механическим торможением.

- Финальное торможение быстрое и эффективное, поэтому его используют на высокопроизводительных автомобилях.

- Фрикционный износ, возникающий в механической тормозной системе, значительно снижен до оптимального уровня в гидравлической тормозной системе.

- Вероятность отказа тормозов в гидравлической тормозной системе меньше, чем в механической, благодаря прямой связи между исполнительным механизмом (педалью или рычагом тормоза) и тормозным диском или барабаном.

- Гидравлическую тормозную систему очень легко отремонтировать из-за меньшей сложности по сравнению с механическими тормозами.

- Мощность – максимальная мощность или номинальная мощность тормоза.

- Скорость — эта спецификация применима только к роторным тормозам, что является максимальной номинальной скоростью вращения.

- Максимальное давление – предел максимального давления для гидравлических тормозов.

- Конфигурация вала – способ установки тормоза (прямой, параллельный или угловой).0047

Ниже приведены различные типы гидравлических тормозных систем:

Гидравлические тормозные системы подразделяются на две группы; Основа фрикционно-контактного механизма и Основа распределения тормозных сил.

Основа фрикционного контакта бывает двух типов, в которую входят;

- Барабанные тормоза или гидравлические тормоза внутреннего расширения

- Тормоза дисковые или гидравлические тормоза внешнего сжатия.

Основа распределения силы также имеет два типа гидравлического тормоза, такие как;

- Гидравлические тормоза одностороннего действия

- Гидравлические тормоза двойного действия.

Они будут подробно объяснены в разделе, посвященном принципам работы.

Принцип работы

Поскольку существуют различные типы гидравлических тормозных систем, мы объясним принцип их работы, поскольку они различаются. От барабанных и дисковых тормозов до гидравлических тормозов одинарного и двойного действия.

Работа барабанной гидравлической тормозной системы

В гидравлическом типе тормоза приведение в действие педали тормоза связано с поршнем главного цилиндра с помощью шатуна. Это, в свою очередь, толкает поршень главного цилиндра внутрь главного цилиндра, работая так же, как система впрыска или медицинский шприц.

Поршень внутри главного цилиндра сжимает тормозную жидкость, что обеспечивает преобразование механической энергии в гидравлическое давление. Эта сильно сжатая тормозная жидкость движется внутри тормоза, который затем передает гидравлическое давление от главного цилиндра к тормозному барабану. Как только тормозная жидкость под высоким давлением попадает в барабанный цилиндр или колесный цилиндр, движение поршня цилиндра происходит за счет высокого давления. Это, в свою очередь, расширяет прикрепленные к нему стационарные тормозные колодки.

Расширение тормозных колодок приводит к тому, что фрикционный контакт между колодками и накладкой барабана (вращающейся частью барабана) преобразует кинетическую энергию транспортного средства в тепловую энергию, что приводит к торможению.

Работа дискового гидравлического тормоза:

Работа дискового гидравлического тормоза очень похожа на работу барабанного гидравлического тормоза, но с небольшим отличием. Разница начинается с того, где тормозная жидкость высокого давления поступает в тормозные магистрали.

Тормозные жидкости под высоким давлением попадают в дисковый суппорт из тормозных магистралей, которые затем вызывают движение поршня цилиндра суппорта. Поршень цилиндра суппорта приводит в движение тормозную колодку, которая прикреплена к поршню внутри суппорта.

Движение тормозных колодок приводит к их зажиму с вращающимся дисковым ротором. Эти компоненты входят в фрикционный контакт друг с другом. Это приводит к преобразованию кинетической энергии транспортного средства в тепловую энергию, что приводит к остановке или замедлению транспортного средства.

Подробнее: Система охлаждения в двигателях внутреннего сгорания

Работа барабанных и дисковых тормозов одинарного и двойного действия:

Компоненты гидравлических тормозов одинарного и двойного действия одинаковы. Будь то тормоз одностороннего действия барабанного типа или тормоз одностороннего действия дискового типа, нет никакой разницы. Что ж, различия могут возникать в главном цилиндре, используемом для определения распределения тормозной силы.

Например, в велосипедах торможение одного колеса или торможение двумя колесами, в транспортных средствах торможение двумя колесами или торможение всеми колесами.

Например, в велосипедах торможение одного колеса или торможение двумя колесами, в транспортных средствах торможение двумя колесами или торможение всеми колесами.Работа барабанной тормозной системы одностороннего действия точно соответствует вышеупомянутому принципу. это для барабанной гидравлической тормозной системы. при его работе одноколесное или одноколесное колесо получает тормозное усилие.

В гидравлическом тормозе двойного действия тормозная жидкость под высоким давлением из главного цилиндра подается в двух направлениях. то есть в велосипеде оба колеса, а в автомобилях полноприводные за счет тандемного главного цилиндра.

Дисковое гидравлическое торможение одностороннего действия также работает так же, как дисковое торможение, описанное выше. Колесо или одна пара колес получает тормозное усилие. В то время как дисковый гидравлический тормоз двойного действия распределяет жидкость под высоким давлением от главного цилиндра в двух направлениях. например, в велосипеде оба колеса, а в автомобилях полноприводные благодаря тандемному главному цилиндру.

Это пояснение относится к гидравлическим тормозам одинарного и двойного действия.

Посмотрите видео ниже, чтобы узнать больше о том, как работает гидравлическая тормозная система:

Подробнее: Система впрыска топлива в автомобильных двигателях

Преимущества и недостатки гидравлической тормозной системы

Преимущества:

9000 2 Ниже Преимущества гидравлических тормозов в автомобилях:

- Обеспечивает одинаковое тормозное усилие на всех четырех колесах.

- Прикладываемое усилие можно увеличить или уменьшить, изменив размер поршня и цилиндра.

- Меньший износ из-за отсутствия шарниров.

Недостатки:

Ограничения гидравлической тормозной системы:

- Утечка тормозной жидкости, которая может повредить тормозные колодки.

- Наличие воздушных карманов может разрушить всю систему.

Подробнее: Все, что вам нужно знать о гидравлическом прессе

В заключение, гидравлическая тормозная система лучше подходит для торможения автомобилей и других механических устройств. В этой статье мы подробно узнали о системе, которая включает в себя определение, функции и конструкцию. Мы также увидели области применения, компоненты, типы и принципы работы гидравлической тормозной системы.

Надеюсь, вам понравилось чтение, если да, пожалуйста, прокомментируйте, поделитесь и порекомендуйте этот сайт другим студентам технических специальностей. Спасибо!

Как работают гидравлические тормоза — Epic Bleed Solutions

С момента своего появления гидравлические тормоза изменили дисциплину горных велосипедов. Они позволяют нам двигаться быстрее и останавливаться сильнее. Так что же такого особенного в гидравлических тормозах, что делает их предпочтительными тормозами как для профессионалов, так и для трейлрайдеров? Сначала немного о гидравлике.

Принцип любой гидравлической системы прост: силы, приложенные в одной точке, передаются в другую с помощью несжимаемой жидкости. Тормозами мы называем эту тормозную жидкость, которая бывает нескольких разновидностей, но об этом позже.

Как это принято в гидравлике, начальная сила, приложенная для работы системы, увеличивается в процессе. Величину умножения можно найти, сравнив размеры поршней на обоих концах. Например, в тормозных системах поршень, приводящий в движение жидкость, меньше, чем поршень, приводящий в действие тормозные колодки, поэтому усилие увеличивается, помогая тормозить легче и эффективнее.

Еще одной удобной характеристикой гидравлики является то, что трубы, содержащие жидкость, могут быть любого размера, длины и формы, что позволяет подавать линии практически в любом месте. Их также можно разделить, чтобы при необходимости один главный цилиндр мог управлять двумя или более рабочими цилиндрами.

Теперь, когда мы познакомились с гидравликой, давайте посмотрим на различные части, из которых состоит гидравлический тормоз.

Всю тормозную систему можно разбить на следующие основные части:

Всю тормозную систему можно разбить на следующие основные части:- Главный цилиндр (рычаг)

- строк

- Жидкость

- Рабочий цилиндр (суппорт)

- Колодки

- Ротор

Далее мы рассмотрим эти компоненты более подробно.

Главный цилиндр, установленный на руле, содержит рычаг тормоза, и вместе они создают входное усилие, необходимое для подачи гидравлической тормозной жидкости к подчиненному цилиндру (или суппорту) и зажатия ротора тормозными колодками.

Ход рычага можно разделить на 3 категории:

1. Мертвый ход — Это начальная часть хода рычага, когда первичное уплотнение выталкивает жидкость к резервуару, прежде чем оно продолжит нагнетание жидкости в резервуар. суппорта через тормозные магистрали.

2. Ход зазора колодки — Это часть между суппортом, начинающим выталкивать поршни из их гнезд, и колодками, контактирующими с диском (поскольку мертвое пространство между колодками и ротором занято).

3. Контакт и модуляция — Колодки теперь зажимают ротор, и при дальнейшем нажатии рычага будет генерироваться дополнительная мощность торможения. Модуляция контролируется гонщиком и не обязательно является характеристикой тормозной системы, однако некоторые тормоза могут позволить гонщику лучше модулировать или контролировать тормозные усилия, чем другие.

Открыто или закрыто?

Системы главных цилиндров можно разделить на две группы — открытые и закрытые.

Открытая система включает в себя резервуар и баллон, которые позволяют автоматически добавлять или удалять жидкость из тормозной системы во время использования. Резервуары — это перелив жидкости, которая расширилась из-за тепла, выделяемого при торможении. У мочевого пузыря есть способность расширяться и сжиматься, поэтому, когда жидкость расширяется, мочевой пузырь компенсирует это без какого-либо неблагоприятного воздействия на «ощущение» тормоза. Резервуары также обеспечивают дополнительную жидкость, необходимую по мере того, как колодки начинают изнашиваться, что приводит к необходимости дальнейшего выдвижения поршней, чтобы компенсировать уменьшение материала колодок.

В закрытой системе также используется резервуар с тормозной жидкостью, однако отсутствие внутренней камеры для компенсации расширения тормозной жидкости, а также для компенсации износа колодок означает, что любые корректировки уровня тормозной жидкости в рабочей системе требуют производиться вручную.

Гидравлические тормозные магистрали или шланги играют важную роль в соединении двух основных рабочих частей тормоза, т. е. главного и рабочего цилиндров. Мы уже упоминали, что гидравлические системы могут быть очень универсальными в том смысле, что их линии или шланги могут быть проложены практически в любом месте, поэтому давайте рассмотрим их подробнее.

Конструкция шланга

Гидравлические шланги имеют многослойную конструкцию и обычно состоят из 3 слоев:

1. Внутренняя трубка — этот слой трубок предназначен для удержания жидкости. Тефлон обычно является предпочтительным материалом, так как он не вступает в реакцию и не подвергается коррозии с тормозной жидкостью.

2. Арамидный (кевларовый) слой — обеспечивает прочность и структуру шланга. Этот тканый слой является гибким и эффективно справляется с высоким давлением гидравлической системы, поскольку он не должен расширяться. Кевлар также очень легкий, что является желательным атрибутом для любого компонента велосипеда, а также его можно легко разрезать и собрать заново, используя стандартные фитинги для шлангов.

3. Внешний кожух – Служит защитным слоем как для слоя кевлара, так и для рамы велосипеда, уменьшая истирание.

Слои, из которых состоит средняя гидравлическая тормозная магистраль.

Тормозные магистрали со стальной оплеткой

Шланги со стальной оплеткой имеют некоторые преимущества по сравнению со стандартными гидравлическими шлангами. Шланги со стальной оплеткой также обычно имеют трехслойную конструкцию, самый внутренний слой содержит тормозную жидкость, а самый внешний слой обеспечивает защиту от истирания.

Ключевое отличие заключается в среднем слое, который состоит из оплетки из нержавеющей стали.

Ключевое отличие заключается в среднем слое, который состоит из оплетки из нержавеющей стали.Этот слой из нержавеющей стали более устойчив к расширению, чем стандартные линии. Это может быть преимуществом, потому что, когда нажимается тормозной рычаг, мы хотим, чтобы вся сила, которую мы прикладываем, передавалась на суппорт для торможения. Любое расширение гидравлической линии из-за внутреннего давления будет означать, что часть этого давления не будет передаваться на суппорт. Это будет напрасной тратой усилий и потребует дополнительных усилий со стороны водителя, чтобы компенсировать это.

Стальные плетеные тросы также могут быть более привлекательными с эстетической точки зрения. Многие водители считают, что они выглядят лучше, чем стандартные скучные черные шланги, которые поставляются с подавляющим большинством тормозов на рынке.

Тормоз Formula R1 с армированными тормозными магистралями.

В гидравлических тормозных системах обычно используется один из двух типов тормозной жидкости — жидкость DOT или минеральное масло.

Важно отметить, прежде чем мы перейдем к свойствам каждой из них, что эти две жидкости никогда не следует смешивать. Они состоят из очень разных химических веществ, и уплотнения в тормозной системе подходят для любой жидкости, а не для обеих; поэтому смешивание или замена одной жидкости другой может вызвать коррозию внутренних компонентов вашего тормоза.

Важно отметить, прежде чем мы перейдем к свойствам каждой из них, что эти две жидкости никогда не следует смешивать. Они состоят из очень разных химических веществ, и уплотнения в тормозной системе подходят для любой жидкости, а не для обеих; поэтому смешивание или замена одной жидкости другой может вызвать коррозию внутренних компонентов вашего тормоза.С другой стороны, смешивание жидкостей из одного семейства разрешено, но обычно не рекомендуется. Например, вы можете смешать жидкость DOT 4 с DOT 5.1 без вреда для тормозной системы.

Тормозная жидкость DOT

Тормозная жидкость DOT одобрена и контролируется Министерством транспорта. Он должен соответствовать определенным критериям производительности для использования в тормозных системах и классифицируется по своим эксплуатационным свойствам, в основном по температуре кипения.

Тормозная жидкость DOT 3, 4 и 5.1 производится на основе эфира гликоля и состоит из различных растворителей и химикатов.

Гликолево-эфирные тормозные жидкости гигроскопичны, что означает, что они поглощают воду из окружающей среды даже при нормальном уровне атмосферного давления. Типичная скорость поглощения составляет около 3% в год. Это содержание воды в тормозной жидкости повлияет на рабочие характеристики за счет снижения ее температуры кипения. Именно поэтому рекомендуется менять тормозную жидкость не чаще чем раз в 1-2 года.

Гликолево-эфирные тормозные жидкости гигроскопичны, что означает, что они поглощают воду из окружающей среды даже при нормальном уровне атмосферного давления. Типичная скорость поглощения составляет около 3% в год. Это содержание воды в тормозной жидкости повлияет на рабочие характеристики за счет снижения ее температуры кипения. Именно поэтому рекомендуется менять тормозную жидкость не чаще чем раз в 1-2 года.В таблице ниже показана тормозная жидкость DOT в ее различных производных с соответствующими температурами кипения. Влажная точка кипения относится к жидкости с содержанием воды после 1 года эксплуатации.

ТОЧКА ЖИДКОСТИ

СУХАЯ ТОЧКА КИПЕНИЯ

ВЛАЖНАЯ ТОЧКА КИПЕНИЯ

ДОТ 3

205 °С (401 °F)

140 °C (284 °F)

ДОТ 4

230 °С (446 °F)

155°С (311°F)

ДОТ 5

260°С (500°F)

180 °C (356 °F)

ДОТ 5.

1

1270°С (518°F)

190 °С (374 °F)

Тормозная жидкость DOT обычно используется в тормозах Avid, Formula, Hayes и Hope.

Тормозная жидкость DOT 5

Тормозная жидкость DOT 5 (не путать с DOT 5.1) сильно отличается от других жидкостей DOT, поскольку она основана на силиконе, а не на основе гликолевого эфира. Эта тормозная жидкость на силиконовой основе является гидрофобной (не впитывающей воду) и ни в коем случае не должна смешиваться с какой-либо другой тормозной жидкостью DOT.

DOT 5 может поддерживать приемлемую температуру кипения в течение всего срока службы, хотя способ, которым он отталкивает воду, может привести к тому, что любая вода, содержащаяся в системе, со временем замерзнет/кипит в системе — основная причина того, что гигроскопические жидкости используются чаще.

Минеральное масло

Минеральное масло в меньшей степени контролируется как тормозная жидкость, в отличие от жидкости DOT, которая должна соответствовать определенным критериям, поэтому меньше известно о ее характеристиках и температурах кипения от марки к марке.

Такие производители, как Shimano и Magura, разрабатывают свои тормоза на минеральном масле собственной марки и ни в коем случае не должны использовать тормозную жидкость DOT, так как это, вероятно, отрицательно скажется на уплотнениях тормоза.

Преимущество минерального масла в том, что, в отличие от большинства жидкостей DOT, оно не впитывает воду. Это означает, что тормоз не нужно будет обслуживать так часто, но любая вода, содержащаяся в тормозной системе, может скапливаться и замерзать/кипеть, что отрицательно скажется на работе тормоза.

Минеральное масло также не вызывает коррозии, что означает, что обращение с жидкостью и разливы менее опасны.

Тормозные суппорты находятся на каждом колесе и реагируют на нажатие рычага, генерируемое пользователем. Этот вход рычага преобразуется в прижимную силу, когда поршни перемещают тормозные колодки, чтобы они соприкасались с ротором. Суппорта могут крепиться жестким креплением к раме или плавающим.

Неподвижные суппорты сочетаются с фиксированным ротором, что предлагает единственный способ добиться нулевого сопротивления при свободном вращении. Одним из недостатков этой конструкции является то, что она гораздо менее терпима к несовершенствам ротора. Плавающие суппорты скользят в осевом направлении и самоцентрируются при каждом торможении.

Неподвижные суппорты сочетаются с фиксированным ротором, что предлагает единственный способ добиться нулевого сопротивления при свободном вращении. Одним из недостатков этой конструкции является то, что она гораздо менее терпима к несовершенствам ротора. Плавающие суппорты скользят в осевом направлении и самоцентрируются при каждом торможении.Конструкция

Конструкция суппорта может подразделяться на две категории — моноблочные и двухкомпонентные. Разница здесь заключается в конструкции «перемычки», перемычка представляет собой часть суппорта над поршнями, которая соединяет две половины вместе и обеспечивает прочность, позволяющую выдерживать зажимные усилия, создаваемые поршнями.

1. Моноблочный — Моноблочный суппорт на самом деле представляет собой цельную конструкцию, состоящую из одного куска материала. Это может предложить уникальный дизайн и, как правило, более легкий суппорт, поскольку нет необходимости в стальных болтах, соединяющих обе половины, как в конструкции из двух частей.

Кроме того, отсутствие уплотнения переходного отверстия означает, что на одну возможность утечки жидкости в половинном шве меньше. Однако обслуживание моноблочного суппорта может быть сложным, а изготовление и сборка обычно более сложны.

Кроме того, отсутствие уплотнения переходного отверстия означает, что на одну возможность утечки жидкости в половинном шве меньше. Однако обслуживание моноблочного суппорта может быть сложным, а изготовление и сборка обычно более сложны.2. Двухкомпонентный — Эти суппорты, состоящие из двух частей, состоят из двух отдельных половин и скрепляются друг с другом стальными болтами, что обеспечивает дополнительную прочность по сравнению с моноблочной конструкцией. Обслуживание, изготовление и сборка упрощены. Стальные болты и дополнительные уплотнения создают дополнительный вес и могут создавать проблемы при обслуживании.

Покомпонентное изображение суппорта Avid, состоящего из двух частей.

Поршни

Поршни представляют собой цилиндрические компоненты, размещенные внутри корпуса суппорта. При входе в рычаг они выступают, толкая тормозные колодки, которые соприкасаются с ротором. Количество поршней в суппорте или тормозе может различаться.

Многие гидравлические тормоза для горных велосипедов имеют 2-поршневые суппорта, некоторые могут иметь 4-поршневые. Тогда как некоторые автомобильные тормозные суппорты имеют 6 или даже 8 поршней. Важно отметить, что тормозная мощность не определяется количеством поршней. Более надежным индикатором будет общая площадь контакта поршня, т.е. 4 меньших поршня могут быть такими же мощными, как 2 больших поршня.

Многие гидравлические тормоза для горных велосипедов имеют 2-поршневые суппорта, некоторые могут иметь 4-поршневые. Тогда как некоторые автомобильные тормозные суппорты имеют 6 или даже 8 поршней. Важно отметить, что тормозная мощность не определяется количеством поршней. Более надежным индикатором будет общая площадь контакта поршня, т.е. 4 меньших поршня могут быть такими же мощными, как 2 больших поршня.Поршни могут быть либо оппозитными, либо односторонними. Оба противоположных поршня выступают вместе с рычагом, толкая тормозные колодки в равной степени, чтобы они встретились с ротором с обеих сторон. В то время как поршни одностороннего суппорта перемещаются в одну сторону и перемещают ротор к противоположной колодке.

Выбор правильных тормозных колодок может означать разницу между отличными и плохими тормозами. При огромном разнообразии материалов тормозных колодок довольно легко ошибиться, когда придет время заменить колодки.

Давайте сразу приступим к изучению различных доступных материалов прокладок и их свойств.

Органические

Органические тормозные колодки не содержат металла. Они состоят из различных материалов, которые раньше включали асбест, пока его использование не было запрещено. В наши дни вы обычно найдете такие материалы, как резина, кевлар и даже стекло. Затем эти различные материалы соединяются с помощью термостойкой смолы. Преимущество органических прокладок в том, что они сделаны из материалов, которые не загрязняют окружающую среду при ношении. Они также мягче других тормозных колодок и, как следствие, тише. Кроме того, они вызывают гораздо меньший износ тормозного диска. Однако органические колодки изнашиваются быстрее, и они особенно плохо работают во влажных песчаных условиях (читатели из Великобритании, обратите внимание :).

Органические колодки, вероятно, больше подходят для менее агрессивной езды в основном в сухих условиях.

Полуметаллические

Содержание металла в полуметаллических колодках может варьироваться от 30% до 65%.

Введение в состав фрикционного материала металлического наполнителя несколько меняет дело. Это может значительно увеличить срок службы колодки, поскольку металл изнашивается медленнее, чем органические материалы. Также улучшается рассеивание тепла, так как оно передается между материалом прокладки и опорной пластиной. Некоторые недостатки могут включать повышенный шум во время использования, а более твердый состав означает повышенный износ ротора.

Введение в состав фрикционного материала металлического наполнителя несколько меняет дело. Это может значительно увеличить срок службы колодки, поскольку металл изнашивается медленнее, чем органические материалы. Также улучшается рассеивание тепла, так как оно передается между материалом прокладки и опорной пластиной. Некоторые недостатки могут включать повышенный шум во время использования, а более твердый состав означает повышенный износ ротора.Спеченные

Спеченные тормозные колодки состоят из закаленных металлических компонентов, которые соединяются вместе под давлением и высокой температурой. Преимуществами этого состава являются лучший отвод тепла, более долговечная прокладка, лучшая устойчивость к выцветанию и превосходные характеристики во влажных условиях. Компромиссы заключаются в большем шуме, более длительном времени приработки и плохом начальном прикусе, пока фрикционный материал не нагреется.

Керамика

Керамические тормозные колодки в настоящее время все чаще рассматриваются как альтернатива/улучшение тормозной колодки для горных велосипедов.

Традиционно керамические тормозные колодки можно было увидеть только на высокопроизводительных гоночных автомобилях с тормозами, которые должны работать в условиях сильной жары. Такой нагрев обычно не является проблемой для обычного тормоза горного велосипеда, поэтому для большинства людей керамические колодки будут излишними, однако они могут обладать другими желательными свойствами. Таким образом, преимущества керамического материала заключаются в том, что он может выдерживать экстремальные температуры и сохранять высокие эксплуатационные характеристики; отчасти это связано с его большими рассеивающими способностями. Они также служат дольше, чем другие колодки, и шум не является проблемой. Они также легче воздействуют на тормозные диски и производят намного меньше пыли, чем другие составы тормозных колодок.

Традиционно керамические тормозные колодки можно было увидеть только на высокопроизводительных гоночных автомобилях с тормозами, которые должны работать в условиях сильной жары. Такой нагрев обычно не является проблемой для обычного тормоза горного велосипеда, поэтому для большинства людей керамические колодки будут излишними, однако они могут обладать другими желательными свойствами. Таким образом, преимущества керамического материала заключаются в том, что он может выдерживать экстремальные температуры и сохранять высокие эксплуатационные характеристики; отчасти это связано с его большими рассеивающими способностями. Они также служат дольше, чем другие колодки, и шум не является проблемой. Они также легче воздействуют на тормозные диски и производят намного меньше пыли, чем другие составы тормозных колодок.Размер ротора напрямую влияет на мощность торможения. Чем больше тормозной ротор, тем больше мощности будет производиться при любом заданном входе.

Это может быть проблемой с более крупными роторами, поскольку они, как правило, имеют более «захватывающее» ощущение, что затрудняет модуляцию тормоза.

Это может быть проблемой с более крупными роторами, поскольку они, как правило, имеют более «захватывающее» ощущение, что затрудняет модуляцию тормоза.Роторы для горных велосипедов, как правило, имеют размер от 160 мм до 203 мм, при этом роторы меньшего размера предназначены для катания в кросс-кантри, а роторы большего размера предназначены для катания по склону.

Конструкция ротора

Важные характеристики конструкции ротора включают твердость, толщину и площадь трения.

Материал, используемый для изготовления роторов, должен быть твердым и прочным из-за агрессивных сил, воздействующих на них со стороны фрикционного материала колодок. Это напрямую влияет на износ ротора.

Роторы также не должны иметь отклонений по толщине. Различия в толщине по окружности ротора могут иметь нежелательные последствия для тормозной системы, включая пульсацию, когда более толстые и более тонкие участки проходят между колодками. Роторы также должны работать правильно.

Любое боковое колебание ротора во время использования может привести к прерывистому контакту тормоза с колодками во время езды.

Любое боковое колебание ротора во время использования может привести к прерывистому контакту тормоза с колодками во время езды.Слева направо: Formula Lightweight, Avid G3 Clean Sweep, Ashima AiRotor.

Зона трения ротора может иметь различные конструкции. Три ротора выше показывают это в деталях. Конструкция зоны трения может повлиять на вес и прочность ротора. Это также оказывает прямое влияние на срок службы колодок.

Six Bolt или CenterLock?

В настоящее время на рынке представлены два типа роторов: стандартные ISO роторы с 6 болтами и роторы CenterLock. Оба имеют свои плюсы и минусы.

6 Болт — Легко доступная и взаимозаменяемая между многими моделями тормозов, это наиболее распространенная система крепления ротора, используемая сегодня и принятая всеми производителями в конце 1990-х годов. При отсутствии недостатка в вариантах концентратора кросс-совместимость с другими продуктами редко является проблемой.

Однако установка шести крепежных болтов может быть трудоемкой, и всегда есть риск сорвать резьбу на крепежных болтах и в точках крепления ступиц.

Однако установка шести крепежных болтов может быть трудоемкой, и всегда есть риск сорвать резьбу на крепежных болтах и в точках крепления ступиц.CenterLock — Система Shimano CenterLock устраняет риск срыва резьбы, так как нет необходимости беспокоиться о болтах, есть только одно центральное стопорное кольцо. Установка и удаление также упрощены, хотя вам понадобится инструмент CenterLock. Отсутствие массового внедрения означает, что выбор ступиц ограничен, а выбор тормозов также может быть ограничен из-за нестандартных размеров роторов. Роторы CenterLock также обычно немного тяжелее и могут стоить дороже.

Слева направо: стандарт ISO с 6 болтами, центральный замок Shimano.

Двухкомпонентные роторы

Двухкомпонентные роторы входят в стандартную комплектацию некоторых более дорогих комплектов тормозов, а также могут быть приобретены отдельно в качестве модернизации тормозов.

В отличие от стандартных роторов из нержавеющей стали, роторы, состоящие из 2 частей, сочетают в себе зону трения из нержавеющей стали с алюминиевым держателем (или крестовиной).

Преимуществом держателя из сплава является более холодный рабочий диск, поскольку алюминий обладает лучшими свойствами рассеивания тепла по сравнению с нержавеющей сталью. Это также поможет охладить колодки, суппорт и жидкость. Алюминий также легче нержавеющей стали, поэтому можно ожидать снижения веса.

Преимуществом держателя из сплава является более холодный рабочий диск, поскольку алюминий обладает лучшими свойствами рассеивания тепла по сравнению с нержавеющей сталью. Это также поможет охладить колодки, суппорт и жидкость. Алюминий также легче нержавеющей стали, поэтому можно ожидать снижения веса.Ротор Formula, состоящий из двух частей из нержавеющей стали и алюминия.

Гидравлические тормоза могут выйти из строя или временно перестать работать по многим причинам, таким как простая (но потенциально катастрофическая) утечка жидкости или возможное исчезновение тормозов после длительного использования. Знание причин отказа тормозов может быть ценным знанием для решения проблемы и предотвращения будущих эпизодов.

Как мы знаем, гидравлические тормоза основаны на нескольких важных принципах. Гидравлика зависит от давления в системе, а тормоза зависят от трения. Отсутствие любого из них приведет к отказу системы.

Например, потеря тормозной жидкости снизит давление в системе, так как рычагу нечему передать входное усилие, что приведет к необходимости выпуска воздуха из системы. С другой стороны, если тормозная жидкость соприкасается с тормозными колодками или ротором, произойдет потеря трения из-за смазывающей природы тормозной жидкости.

Например, потеря тормозной жидкости снизит давление в системе, так как рычагу нечему передать входное усилие, что приведет к необходимости выпуска воздуха из системы. С другой стороны, если тормозная жидкость соприкасается с тормозными колодками или ротором, произойдет потеря трения из-за смазывающей природы тормозной жидкости.Приведенные выше примеры должны быть очевидны для большинства, но как насчет менее очевидных причин отказа тормозов? Ранее мы упоминали о затухании тормозов, термин, который, я уверен, многие из вас слышали, однако знаете ли вы, что существует несколько типов затухания тормозов? Ниже приведен обзор трех различных типов.

Износ колодки

Все фрикционные материалы (из которых изготовлены колодки) имеют зависимость коэффициента трения от температуры. Фрикционные материалы имеют оптимальную рабочую температуру, при которой коэффициент трения максимален. Дальнейшее интенсивное использование тормоза приведет к тому, что температура фрикционного материала превысит оптимальную рабочую температуру, что приведет к снижению кривой коэффициента трения.

Эта высокая температура может привести к плавлению или размазыванию некоторых элементов фрикционного материала, вызывая эффект смазки, это классическая глазурованная подушечка. Обычно первой начинает разрушаться связующая смола, затем могут расплавиться даже металлические частицы фрикционного материала. При очень высоких температурах фрикционный материал может начать испаряться, заставляя колодку скользить по слою испаренного материала, который действует как смазка.

Исчезновение колодки характеризуется твердым, не губчатым ощущением рычага в тормозе, который не остановится, даже если вы нажмете изо всех сил. Обычно начало медленное, что дает вам время для компенсации, но некоторые фрикционные материалы имеют внезапное падение трения при высоких температурах, что приводит к внезапному исчезновению.

Зеленое выцветание

Зеленое выцветание, пожалуй, самый опасный вид выцветания, проявляющийся на новых тормозных колодках. Тормозные колодки изготавливаются из различных термостойких материалов, связанных между собой смоляным связующим.

На новой тормозной колодке эти смолы отверждаются при интенсивном использовании в течение первых нескольких тепловых циклов, и новая колодка может аквапланироваться на этом слое выделяемого газа.

На новой тормозной колодке эти смолы отверждаются при интенсивном использовании в течение первых нескольких тепловых циклов, и новая колодка может аквапланироваться на этом слое выделяемого газа.Зеленое исчезновение считается наиболее опасным, поскольку оно может застать пользователей врасплох, учитывая его быстрое начало. Многие считают новые тормозные колодки идеальными и могут использоваться с самого начала.

Правильная притирка тормозных колодок может предотвратить позеленение. Этот процесс удаляет верхний слой фрикционного материала и соединяет новую колодку и ротор в контролируемых условиях.

Выцветание жидкости

Выцветание жидкости вызвано кипением тормозной жидкости в суппортах и тормозных магистралях под воздействием тепла. При использовании в экстремальных условиях тепло от колодок может передаваться суппорту и тормозной жидкости, вызывая ее закипание и образование пузырьков в тормозной системе. Поскольку пузырьки сжимаемы, это приводит к ощущению губчатого рычага и предотвращает передачу усилия рычага на суппорт.

90 027

Что такое гидравлическая тормозная система?

Гидравлическая тормозная система представляет собой тормозной механизм, использующий тормозную жидкость для передачи усилия системе. Давление передачи жидкости от управляющего механизма к тормозному механизму.

Давление передачи жидкости от управляющего механизма к тормозному механизму.

Гидравлическая тормозная система широко используется в низкоскоростных четырехколесных транспортных средствах, таких как Tata Ace. Он работает с барабанным типом, тогда как дисковый тип используется почти во всех автомобилях. Он также используется на некоторых велосипедах. Гидравлические тормоза одностороннего действия используются в тормозах передних колес некоторых пульсаров, в то время как гидравлические тормоза двойного действия используются почти во всех упомянутых выше условиях.

Подробнее: Основные части поршней и их функции

Функции гидравлической тормозной системы

Ниже приведены функции гидравлической тормозной системы в автомобильной системе:

Строительство

Гидравлические подъемники/лифты: знать о…

Пожалуйста, включите JavaScript

Гидравлические подъемники/лифты: знать о типах и работе каждого типа

Конструкция гидравлической тормозной системы включает в себя расположение следующих частей:

Тормозная педаль или уровень, толкатель, который также известен как приводной шток, узел главного цилиндра, несущий узел поршня. Он состоит из одного или двух поршней, возвратной пружины, ряда прокладок или уплотнительных колец и резервуара для жидкости. Конструкция гидравлической тормозной системы содержит усиленные гидравлические магистрали, а узел тормозного суппорта состоит из одного или двух полых поршней из алюминия или хромированной стали. Это известно как поршни суппорта. К оси прикреплен набор теплопроводящих тормозных колодок и ротор, также известный как тормозной диск или барабан.

Это известно как поршни суппорта. К оси прикреплен набор теплопроводящих тормозных колодок и ротор, также известный как тормозной диск или барабан.

Тормозная жидкость на основе эфира гликоля заполнила систему для передачи усилия на четыре колеса. Хотя можно использовать и другие жидкости. Неожиданно производители начинают проектировать легковые автомобили с барабанными тормозами на четырех колесах. Традиционно дисковый тормоз используется на переднем колесе, а барабанный – на заднем.

Дисковые тормоза лучше рассеивают тепло и обладают большей устойчивостью к износу, а также более безопасны, чем барабанные тормоза. Вот почему за год количество дисковых тормозов на четырех колесах значительно увеличилось. Кроме того, гидравлические тормоза обеспечивают более быстрое и последовательное извлечение колодок при отпускании педали.

Подробнее: Знакомство с системой смазки двигателя

Применение

Широкое применение гидравлических тормозов делает их популярными благодаря тому, что они используются в автомобилях. Система широко используется из-за ее больших преимуществ. Гидравлическая тормозная система широко используется в различных отраслях транспорта и подвижного состава, таких как аэрокосмическая, тяжеловесная, морская и внедорожная системы. Система также предназначена для промышленного оборудования, такого как станки, насосы, конвейеры, двигатели, робототехника и средства автоматизации. Широкое использование связано с тем, что механическая тормозная система не может предложить лучше, чем она, и ее значительно легче модулировать.

Система широко используется из-за ее больших преимуществ. Гидравлическая тормозная система широко используется в различных отраслях транспорта и подвижного состава, таких как аэрокосмическая, тяжеловесная, морская и внедорожная системы. Система также предназначена для промышленного оборудования, такого как станки, насосы, конвейеры, двигатели, робототехника и средства автоматизации. Широкое использование связано с тем, что механическая тормозная система не может предложить лучше, чем она, и ее значительно легче модулировать.

Компоненты гидравлической тормозной системы

Ниже представлены компоненты гидравлической тормозной системы и их функции:

Барабанные тормоза:

Барабанные тормоза представляют собой небольшой круглый барабан, внутри которого находится комплект тормозных колодок. Тормозные колодки опираются на заднюю пластину, прикрепленную к корпусу оси болтами. Он вращается вместе с колесами и сопротивляется вращению колеса при нажатии на педаль тормоза. Башмаки движутся к барабану, чтобы произошло торможение.

Башмаки движутся к барабану, чтобы произошло торможение.

Дисковый тормоз:

Дисковые тормоза имеют дискообразный металлический ротор, прикрепленный болтами к ступице колеса. Металлический ротор вращается внутри колеса. Когда педаль тормоза нажата, тормозные колодки прижимаются к диску, в результате чего автомобиль или устройство замедляется.

Педаль тормоза:

Подобно тому, как в автомобилях обычно используется педаль тормоза для торможения, гидравлическая тормозная система также использует ее. Педаль соединена с главным цилиндром с помощью механического шнура или соединительного стержня.

Главный цилиндр:

Главный цилиндр — это деталь, которая преобразует усилие, прикладываемое к педали, в гидравлическое давление. Функция детали заключается в создании давления, выравнивании необходимого давления для торможения, а также предотвращении попадания таких загрязнений, как вода и воздух. Компоненты главного цилиндра включают корпус, резервуар, поршень, резиновую манжету, давление, обратный клапан и т. д.

д.

Колесный цилиндр:

Колесный цилиндр в гидравлической тормозной системе помогает преобразовывать гидравлическое давление в механическое давление. при своей работе он прижимает тормозные колодки к барабану. Колесный цилиндр подразделяется на две категории, которые включают ступенчатый колесный цилиндр и колесный цилиндр с одним поршнем.

Подробнее: Классификация двигателей внутреннего сгорания

Тормозные магистрали или шланги:

Тормозные магистрали или шланги помогают передавать жидкость под высоким давлением между различными компонентами. разница между ними заключается в том, что тормозные магистрали имеют жесткую конструкцию и состоят из стальных труб с двойными стенками. Эти тормозные шланги гибкие и их можно перемещать. Гидравлические жидкости проходят через компонент при нажатии на педаль тормоза.

Подпишитесь на нашу рассылку новостей

Тормозная жидкость:

Тормозные жидкости – это средство, с помощью которого давление передается на колесные цилиндры. Гидравлические тормозные жидкости должны иметь низкую температуру замерзания, водостойкость, смазывающую способность, неагрессивность, надлежащую вязкость и высокую температуру кипения.

Гидравлические тормозные жидкости должны иметь низкую температуру замерзания, водостойкость, смазывающую способность, неагрессивность, надлежащую вязкость и высокую температуру кипения.

схема гидравлической тормозной системы:

Технические характеристики

Ниже приведены технические характеристики, которые следует учитывать при выборе гидравлической тормозной системы: требование приложения.

Например, в велосипедах торможение одного колеса или торможение двумя колесами, в транспортных средствах торможение двумя колесами или торможение всеми колесами.

Например, в велосипедах торможение одного колеса или торможение двумя колесами, в транспортных средствах торможение двумя колесами или торможение всеми колесами.

Всю тормозную систему можно разбить на следующие основные части:

Всю тормозную систему можно разбить на следующие основные части:

Ключевое отличие заключается в среднем слое, который состоит из оплетки из нержавеющей стали.

Ключевое отличие заключается в среднем слое, который состоит из оплетки из нержавеющей стали. Важно отметить, прежде чем мы перейдем к свойствам каждой из них, что эти две жидкости никогда не следует смешивать. Они состоят из очень разных химических веществ, и уплотнения в тормозной системе подходят для любой жидкости, а не для обеих; поэтому смешивание или замена одной жидкости другой может вызвать коррозию внутренних компонентов вашего тормоза.

Важно отметить, прежде чем мы перейдем к свойствам каждой из них, что эти две жидкости никогда не следует смешивать. Они состоят из очень разных химических веществ, и уплотнения в тормозной системе подходят для любой жидкости, а не для обеих; поэтому смешивание или замена одной жидкости другой может вызвать коррозию внутренних компонентов вашего тормоза. Гликолево-эфирные тормозные жидкости гигроскопичны, что означает, что они поглощают воду из окружающей среды даже при нормальном уровне атмосферного давления. Типичная скорость поглощения составляет около 3% в год. Это содержание воды в тормозной жидкости повлияет на рабочие характеристики за счет снижения ее температуры кипения. Именно поэтому рекомендуется менять тормозную жидкость не чаще чем раз в 1-2 года.

Гликолево-эфирные тормозные жидкости гигроскопичны, что означает, что они поглощают воду из окружающей среды даже при нормальном уровне атмосферного давления. Типичная скорость поглощения составляет около 3% в год. Это содержание воды в тормозной жидкости повлияет на рабочие характеристики за счет снижения ее температуры кипения. Именно поэтому рекомендуется менять тормозную жидкость не чаще чем раз в 1-2 года. 1

1

Неподвижные суппорты сочетаются с фиксированным ротором, что предлагает единственный способ добиться нулевого сопротивления при свободном вращении. Одним из недостатков этой конструкции является то, что она гораздо менее терпима к несовершенствам ротора. Плавающие суппорты скользят в осевом направлении и самоцентрируются при каждом торможении.

Неподвижные суппорты сочетаются с фиксированным ротором, что предлагает единственный способ добиться нулевого сопротивления при свободном вращении. Одним из недостатков этой конструкции является то, что она гораздо менее терпима к несовершенствам ротора. Плавающие суппорты скользят в осевом направлении и самоцентрируются при каждом торможении. Кроме того, отсутствие уплотнения переходного отверстия означает, что на одну возможность утечки жидкости в половинном шве меньше. Однако обслуживание моноблочного суппорта может быть сложным, а изготовление и сборка обычно более сложны.

Кроме того, отсутствие уплотнения переходного отверстия означает, что на одну возможность утечки жидкости в половинном шве меньше. Однако обслуживание моноблочного суппорта может быть сложным, а изготовление и сборка обычно более сложны. Многие гидравлические тормоза для горных велосипедов имеют 2-поршневые суппорта, некоторые могут иметь 4-поршневые. Тогда как некоторые автомобильные тормозные суппорты имеют 6 или даже 8 поршней. Важно отметить, что тормозная мощность не определяется количеством поршней. Более надежным индикатором будет общая площадь контакта поршня, т.е. 4 меньших поршня могут быть такими же мощными, как 2 больших поршня.

Многие гидравлические тормоза для горных велосипедов имеют 2-поршневые суппорта, некоторые могут иметь 4-поршневые. Тогда как некоторые автомобильные тормозные суппорты имеют 6 или даже 8 поршней. Важно отметить, что тормозная мощность не определяется количеством поршней. Более надежным индикатором будет общая площадь контакта поршня, т.е. 4 меньших поршня могут быть такими же мощными, как 2 больших поршня.

Введение в состав фрикционного материала металлического наполнителя несколько меняет дело. Это может значительно увеличить срок службы колодки, поскольку металл изнашивается медленнее, чем органические материалы. Также улучшается рассеивание тепла, так как оно передается между материалом прокладки и опорной пластиной. Некоторые недостатки могут включать повышенный шум во время использования, а более твердый состав означает повышенный износ ротора.

Введение в состав фрикционного материала металлического наполнителя несколько меняет дело. Это может значительно увеличить срок службы колодки, поскольку металл изнашивается медленнее, чем органические материалы. Также улучшается рассеивание тепла, так как оно передается между материалом прокладки и опорной пластиной. Некоторые недостатки могут включать повышенный шум во время использования, а более твердый состав означает повышенный износ ротора. Традиционно керамические тормозные колодки можно было увидеть только на высокопроизводительных гоночных автомобилях с тормозами, которые должны работать в условиях сильной жары. Такой нагрев обычно не является проблемой для обычного тормоза горного велосипеда, поэтому для большинства людей керамические колодки будут излишними, однако они могут обладать другими желательными свойствами. Таким образом, преимущества керамического материала заключаются в том, что он может выдерживать экстремальные температуры и сохранять высокие эксплуатационные характеристики; отчасти это связано с его большими рассеивающими способностями. Они также служат дольше, чем другие колодки, и шум не является проблемой. Они также легче воздействуют на тормозные диски и производят намного меньше пыли, чем другие составы тормозных колодок.

Традиционно керамические тормозные колодки можно было увидеть только на высокопроизводительных гоночных автомобилях с тормозами, которые должны работать в условиях сильной жары. Такой нагрев обычно не является проблемой для обычного тормоза горного велосипеда, поэтому для большинства людей керамические колодки будут излишними, однако они могут обладать другими желательными свойствами. Таким образом, преимущества керамического материала заключаются в том, что он может выдерживать экстремальные температуры и сохранять высокие эксплуатационные характеристики; отчасти это связано с его большими рассеивающими способностями. Они также служат дольше, чем другие колодки, и шум не является проблемой. Они также легче воздействуют на тормозные диски и производят намного меньше пыли, чем другие составы тормозных колодок. Это может быть проблемой с более крупными роторами, поскольку они, как правило, имеют более «захватывающее» ощущение, что затрудняет модуляцию тормоза.

Это может быть проблемой с более крупными роторами, поскольку они, как правило, имеют более «захватывающее» ощущение, что затрудняет модуляцию тормоза. Любое боковое колебание ротора во время использования может привести к прерывистому контакту тормоза с колодками во время езды.

Любое боковое колебание ротора во время использования может привести к прерывистому контакту тормоза с колодками во время езды. Однако установка шести крепежных болтов может быть трудоемкой, и всегда есть риск сорвать резьбу на крепежных болтах и в точках крепления ступиц.

Однако установка шести крепежных болтов может быть трудоемкой, и всегда есть риск сорвать резьбу на крепежных болтах и в точках крепления ступиц. Преимуществом держателя из сплава является более холодный рабочий диск, поскольку алюминий обладает лучшими свойствами рассеивания тепла по сравнению с нержавеющей сталью. Это также поможет охладить колодки, суппорт и жидкость. Алюминий также легче нержавеющей стали, поэтому можно ожидать снижения веса.

Преимуществом держателя из сплава является более холодный рабочий диск, поскольку алюминий обладает лучшими свойствами рассеивания тепла по сравнению с нержавеющей сталью. Это также поможет охладить колодки, суппорт и жидкость. Алюминий также легче нержавеющей стали, поэтому можно ожидать снижения веса. Например, потеря тормозной жидкости снизит давление в системе, так как рычагу нечему передать входное усилие, что приведет к необходимости выпуска воздуха из системы. С другой стороны, если тормозная жидкость соприкасается с тормозными колодками или ротором, произойдет потеря трения из-за смазывающей природы тормозной жидкости.

Например, потеря тормозной жидкости снизит давление в системе, так как рычагу нечему передать входное усилие, что приведет к необходимости выпуска воздуха из системы. С другой стороны, если тормозная жидкость соприкасается с тормозными колодками или ротором, произойдет потеря трения из-за смазывающей природы тормозной жидкости.

На новой тормозной колодке эти смолы отверждаются при интенсивном использовании в течение первых нескольких тепловых циклов, и новая колодка может аквапланироваться на этом слое выделяемого газа.

На новой тормозной колодке эти смолы отверждаются при интенсивном использовании в течение первых нескольких тепловых циклов, и новая колодка может аквапланироваться на этом слое выделяемого газа.