Содержание

Техническое обслуживание системы питания дизельного двигателя

Основные работы и приемы их выполнения при техническом обслуживании системы питания дизельного двигателя.

Ежедневное обслуживание. Проверить уровень топлива в баках, уровень масла в картере топливного насоса высокого давления и регулятора, проверить отсутствие подтекания топлива во всех соединениях. Слить отстой из топливного бака и фильтра в количестве по 0,1 л и прокачать топливную систему.

Первое техническое обслуживание. Проверить исправность механизма управления подачей топлива и работу двигателя, уровень масла в воздушном фильтре, смазать коромысло тяг управления подачи топлива.

Второе техническое обслуживание. Проверить крепление топливного насоса и состояние муфты привода топливного насоса. Проверить, работу двигателя и при необходимости снять форсунки с двигателя, проверить их работу на приборе и отрегулировать. Через одно ТО-2 отрегулировать минимальную частоту вращения коленчатого вала в режиме холостого хода двигателя. Два раза в год следует снимать топливный насос высокого давления и форсунки, проверять, регулировать их на стендах, менять масло в картере насоса высокого давления и регулятора частоты вращения коленчатого вала двигателя.

Два раза в год следует снимать топливный насос высокого давления и форсунки, проверять, регулировать их на стендах, менять масло в картере насоса высокого давления и регулятора частоты вращения коленчатого вала двигателя.

Промывка топливных фильтров. Для определения загрязнения топливного фильтра необходимо ослабить болты для выпуска воздуха и сделать несколько качков ручным насосом. При этом топливо должно выбрасываться через отверстия болтов в виде сильной струи. Если струя слабая, то необходимо разобрать фильтр, промыть или заменить фильтрующий элемент с войлочной набивкой и заменить бумажный элемент.

Для очистки фильтра необходимо вывернуть болты для удаления воздуха, болты крепления фильтра, снять корпус и вынуть фильтрующие элементы. Вылить остатки топлива из корпуса и промыть его в дизельном топливе. Заглушить войлочную набивку с двух сторон и мягкой (не металлической) щеткой очистить снаружи фильтрующий элемент в дизельном топливе или в керосине. После этого промыть набивку в чистом топливе. При установке на место фильтрующих элементов следить за наличием войлочных колец по концам элемента, а при установке корпуса за правильным прилеганием уплотнения.

При установке на место фильтрующих элементов следить за наличием войлочных колец по концам элемента, а при установке корпуса за правильным прилеганием уплотнения.

Удаление воздуха из системы питания. Для удаления воздуха из топливной системы при работающем двигателе следует слегка вывернуть болты в крышке фильтра очистки топлива. Появление пузырьков под болтом свидетельствует о наличии воздуха в системе. Когда струя выходящего топлива будет прозрачной, болт фильтра необходимо плотно завернуть. После этого проделать такую же операцию с пробками топливных каналов THВД.

Воздух при неработающем двигателе удаляют в такой же последовательности, создавая давление в топливной системе насосом ручной подкачки или специальным приспособлением.

Исправность топливоподкачивающего насоса проверяют при работающем двигателе. При частоте вращения коленчатого вала двигателя 1200 об/мин следует отсоединить сливной трубопровод и поставить под него посуду для слива. В течение 1 мин должно вытечь 1,2—1,5 л топлива. При меньшем вытекании топлива неисправен топливоподкачивающий насос. Насос ремонтируют в мастерской.

При меньшем вытекании топлива неисправен топливоподкачивающий насос. Насос ремонтируют в мастерской.

Определение неисправной форсунки на двигателе. Для проверки необходимо: слегка ослабить накидную гайку у штуцера проверяемой форсунки так, чтобы в нее не поступало топливо; при выключенной форсунке наблюдать за качеством отработавших газов и прислушиваться к работе двигателя; если после выуключения форсунки частота вращения коленчатого вала двигателя не меняется и дымность выпускных газов уменьшилась, значит отключена неисправная форсунка.

Проверка и регулировка форсунок. В форсунке проверяют герметичность, давление начала впрыска и качество распыления топлива. Проверку выполняют на приборе КП-1609А. Герметичность форсунки оценивают продолжительностью снижения давления.

Для проверки приготовляют смесь дизельного топлива и масла вязкостью около 10 сСт и заливают в бачок. Прокачивая прибор, медленно завертывают регулировочный болт, ослабив контргайку, и устанавливают давление начала впрыска, равное 300 кгс/см2, а затем секундомером определяют продолжительность снижения давления от 280 до 230 кгс/см2. Время снижения давления должно быть не менее 8 с. Каждую форсунку регулируют на давление подъема иглы, равное 175 кгс/см2. Сжатие пружины регулируется при помощи болта. Правильность регулировки проверяют по манометру, создавая давление рычагом. Качество распыливания проверяется по туманообразному равномерному конусу струи выбрызгиваемого топлива. Начало и конец впрыска должны быть четкими, распылитель не должен иметь подтеканий. Впрыск должен сопровождаться характерным резким звуком. В случае закоксовывания отверстий форсунки ее разбирают, промывают в бензине, а сопла прочищают стальной проволокой. Перед сборкой протирают и слегка смазывают детали дизельным топливом. При подтекании распылителя или заедании иглы распылитель заменяют.

Время снижения давления должно быть не менее 8 с. Каждую форсунку регулируют на давление подъема иглы, равное 175 кгс/см2. Сжатие пружины регулируется при помощи болта. Правильность регулировки проверяют по манометру, создавая давление рычагом. Качество распыливания проверяется по туманообразному равномерному конусу струи выбрызгиваемого топлива. Начало и конец впрыска должны быть четкими, распылитель не должен иметь подтеканий. Впрыск должен сопровождаться характерным резким звуком. В случае закоксовывания отверстий форсунки ее разбирают, промывают в бензине, а сопла прочищают стальной проволокой. Перед сборкой протирают и слегка смазывают детали дизельным топливом. При подтекании распылителя или заедании иглы распылитель заменяют.

Проверка исправности насосных секций насоса высокого давления. При появлении перебоев в работе двигателя, его неравномерной работе для выяснения причины неисправности после проверки форсунок проверить исправность секций насоса высокого давления. Для этого поочередно отсоединять от форсунок нагнетательные трубки и дать поработать двигателю на максимальной частоте вращения коленчатого вала (до 2100 об/мин).

Для этого поочередно отсоединять от форсунок нагнетательные трубки и дать поработать двигателю на максимальной частоте вращения коленчатого вала (до 2100 об/мин).

При исправной секции из отсоединительной трубки периодически появляется струя топлива, отсутствие струи укажет на неисправность секции насоса, который в этом случае необходимо сдать в ремонт.

Запись опубликована в рубрике ТО системы питания дизельного двигателя. Добавьте в закладки постоянную ссылку.

Система питания дизельного двигателя: схема и устройство

Дизельный двигатель существует более сотни лет. За время своего существования он претерпел серьезные изменения, хотя современные водители отдают предпочтение именно таким моторам из-за невысокой стоимости топлива и простоты обслуживания двигателя.

Чтобы разобраться, как работает автомобиль на дизельном топливе, в первую очередь необходимо выяснить, как работает система его питания. Соответствующие детали раскрыты в данной статье.

Содержание:

- Основные функции системы питания дизельного двигателя

- Схема устройства питания дизеля

- Особенности дизельного топлива

- Устройство системы питания дизельного двигателя

- Как работает турбодизель

Основные функции системы питания дизельного двигателя

Главная функция системы питания дизельного двигателя – обеспечивать бесперебойную подачу топлива к цилиндрам. Кроме того, в данной системе происходит сжимание топлива и его дальнейшая подача к камерам сгорания. В процессе дизель смешивается с горячим воздухом. Благодаря этому происходит самовоспламенение (рисунок 1).

Кроме того, в данной системе происходит сжимание топлива и его дальнейшая подача к камерам сгорания. В процессе дизель смешивается с горячим воздухом. Благодаря этому происходит самовоспламенение (рисунок 1).

Примечание: Дизель отличается от бензина по многим критериям. Он обладает повышенной плотностью и повышенной смазывающей способностью.

Как уже говорилось выше, главная функция системы питания – своевременно подавать дизельное топливо. При этом система должна подавать только определенное количество топлива и только в конкретный цилиндр в строго предназначенное время.

Рисунок 1. Дизельные двигатели по многим показателям превышают бензиновые

На практике этот процесс осуществляется автоматически и занимает тысячную долю секунды, прием впрыск топлива проводится только в строго отведенное для этого вре мя.

Схема устройства питания дизеля

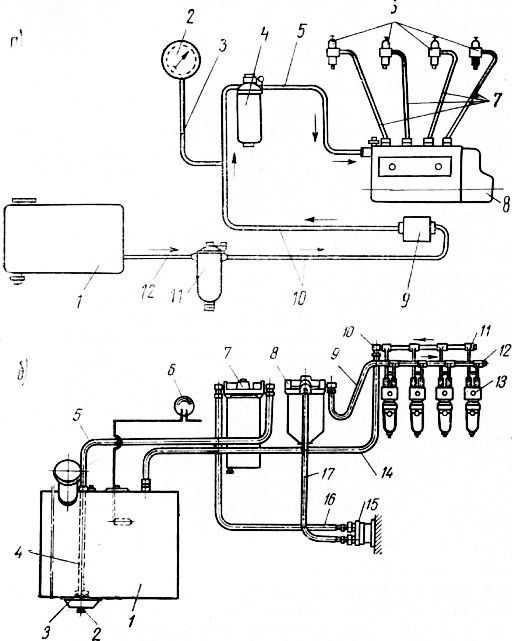

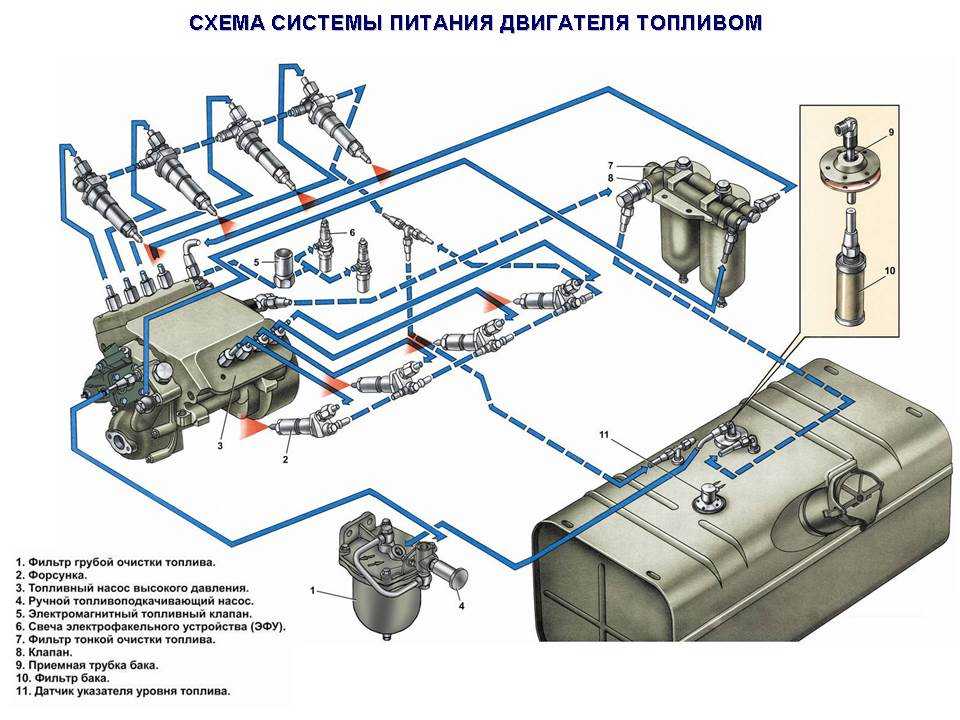

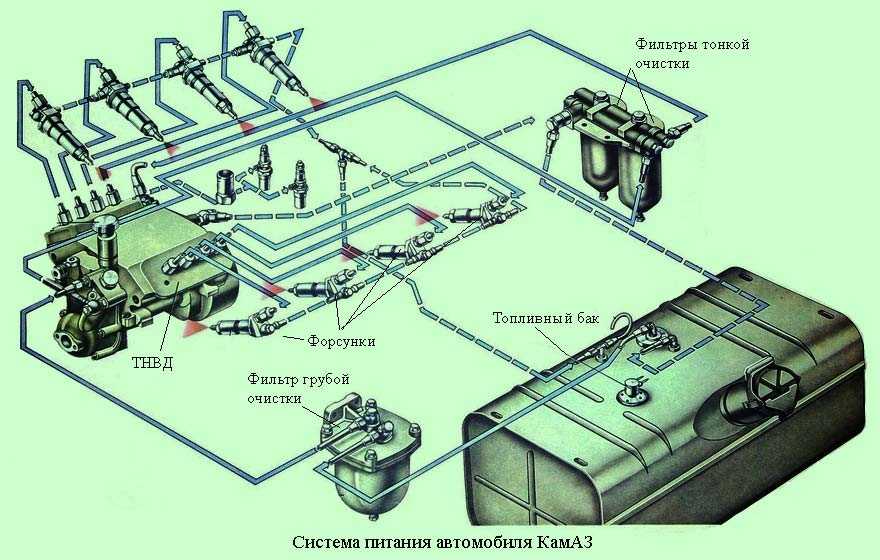

Система питания дизельного двигателя состоит из нескольких важных элементов, каждый из которых играет свою важную роль (рисунок 2).

Читайте также: Ремонт мотоблоков своими руками: инструкция по ремонту

К ним относятся:

- топливный бак;

- фильтры грубой и тонкой очистки топлива;

- насос для подкачки топлива и насос высокого давления;

- инжекторные форсунки;

- трубопровод высокого и низкого давления;

- воздушный фильтр.

Все элементы системы питания дизельного двигателя делятся на две большие группы: для подвода самого топлива, и для подвода воздуха. Самой популярной считается топливоподводящая аппаратура разделительного типа. Она включает отдельный топливный насос и форсунки.

Примечание: Подача топлива осуществляется через магистрали высокого и низкого давления.

Суть работы топливоподводящей аппаратуры следующая:

- Магистраль низкого давления используется для хранения, фильтрации и подачи дизеля под низким давлением к насосу высокого давления

- Посредством магистрали высокого давления обеспечивается подача и впрыск нужного количества топлива в камеру сгорания двигателя, причем в строго отведенный для этого момент.

- Топливоподкачивающий насос передает топливо из бака к топливному насосу высокого давления. Предварительно дизель проходит грубую и тонкую очистку.

- Далее топливо поступает к форсункам, расположенным в головках цилиндра. Именно они отвечают за распыление по камере сгорания.

Рисунок 2. Классическая схема мотора

Если к насосу высокого давления было подано слишком много топлива, излишек просто вернется в топливный бак по дренажным трубопроводам.

Особенности дизельного топлива

Требования к системе питания дизельного двигателя и к подобной группе моторов в принципе объясняется специфическими особенностями самого топлива (рисунок 3).

Примечание: По своему составу дизель представляет собой смесь керосиновых и газойлевых фракций соляры. По факту, дизельное топливо получают в процессе производства бензина из нефти.

Основными свойствами дизеля считаются:

- Показатель самовоспламеняемости, который определяется цетановым числом.

Как правило, оно находится в пределах 45-50 единиц. Лучшим считается топливо с максимальным показателем цетанового числа.

Как правило, оно находится в пределах 45-50 единиц. Лучшим считается топливо с максимальным показателем цетанового числа. - Дизельное топливо подается к цилиндрам холодным, но при смешивании с горячим воздухом самовоспламеняется под давлением, от контакта с горячим воздухом.

- Дизельное топливо обладает более высокой плотностью, в сравнении с бензином. Благодаря этому дизель имеет повышенную смазывающую способность.

Рисунок 3. Дизельное топливо обладает многими преимуществами, но замерзает на морозе

Несмотря на то, что по многим показателям дизель лучше бензина, он способен застывать на морозе, и автомобилисту придется провести целый ряд манипуляций, чтобы завести машину.

Устройство системы питания дизельного двигателя

Кроме системы подачи топлива, описанной выше, существует неразделенный тип питания дизельных двигателей. Его применяют в машинах с двухтактными моторами (рисунок 4) .

Рисунок 4. Так работает система питания дизельного двигателя

В подобной системе топливный насос высокого давления и форсунка представлены одним устройством, которое носит название насос-форсунка. Такие моторы считаются устаревшими. Они работают очень шумно и жестко, и имеют непродолжительный срок службы. Кроме того, в их конструкции не предусмотрены топлепроводы магистрали высокого давления.

Такие моторы считаются устаревшими. Они работают очень шумно и жестко, и имеют непродолжительный срок службы. Кроме того, в их конструкции не предусмотрены топлепроводы магистрали высокого давления.

Как работает турбодизель

Отдельно следует остановиться на системе питания турбодизеля. Турбонаддув позволяет повысить мощность не только дизельного, но и бензинового двигателя без увеличения объема камеры внутреннего сгорания.

Примечание: Система подведения топлива в таких моторах в целом остается прежней, меняется только схема и способ подачи воздуха.

В дизельном двигателе наддув осуществляется посредством компрессора. Турбина использует энергию отработанных газов, а воздух в компрессоре сжимается, потом охлаждается и нагнетается в камеру внутреннего сгорания.

Использование турбодизеля имеет весьма практическую ценность. С помощью особой системы подачи топлива улучшается наполнение цилиндров воздухом. Это повышает эффективность сгорании порции поставляемого топлива. Благодаря этому эффективность устройства повышается примерно на 30%.

Благодаря этому эффективность устройства повышается примерно на 30%.

Системы питания дизельных двигателей

ВМТ – верхняя мертвая точка

ГБЦ – головка блока цилиндров

КШМ – кривошипно-шатунный механизм

ТНВД – топливный насос высокого давления

Отличие бензинового и дизельного двигателей

На современных автомобилях могут устанавливаться бензиновые и дизельные двигатели. Раньше дизельные двигатели в основном применялись на грузовиках большой грузоподъемности и на тракторах. При их работе можно было наблюдать клубы черного дыма, которые вырывались из выхлопной трубы. Двигатель издавал довольно громкий звук, сопровождающийся стуком. Повышенный шум и вибрации были основными недостатками дизелей. Поэтому такие моторы не устанавливали на легковые автомобили. Современные дизельные двигатели по многим показателям способны конкурировать с бензиновыми моторами. По некоторым характеристикам дизеля серьезно превосходят бензиновые двигатели.

Современные дизельные двигатели по многим показателям способны конкурировать с бензиновыми моторами. По некоторым характеристикам дизеля серьезно превосходят бензиновые двигатели.

По конструкции бензиновые и дизельные двигатели почти одинаковы. Основное отличие дизеля от бензинового мотора – это использование более прочных материалов при изготовлении его деталей. Это необходимо потому, что дизельный двигатель во время работы испытывает более сильные нагрузки в отличие от своего бензинового собрата. Для повышения прочности некоторые детали изготавливают более массивными, что увеличивает вес мотора.

На дизельном двигателе степень сжатия несколько выше, чем на бензиновом. Поэтому блок цилиндров на дизеле выше, чем на аналогичном бензиновом моторе. С увеличением высоты блока цилиндров увеличивается высота кривошипа коленчатого вала и длина шатунов, что так же сказывается на утяжелении двигателя. Самым главным конструктивным отличием является система питания. На дизеле она кардинально отличается от системы питания бензинового мотора.

На бензиновом моторе топливовоздушная смесь готовится посредством смешивания паров бензина и воздуха. После этого смесь сжимается поршнем в цилиндре при его движении вверх, в ВМТ на свечу зажигания подается электрический ток, искра воспламеняет топливовоздушную смесь, и происходит рабочий ход. Во время работы бензинового двигателя для регулирования мощности нужно изменять количество топлива и количество воздуха, которые подаются для приготовления топливовоздушной смеси. При этом их пропорции должны строго соблюдаться. При недостатке или переизбытке одного из компонентов невозможна нормальная работа двигателя.

Для регулирования подачи воздуха в бензиновом двигателе во впускном воздушном тракте устанавливается дроссельная заслонка (на некоторых моторах подача регулируется другим способом). Подача топлива на современных бензиновых двигателях регулируется электронным блоком управления посредством увеличения или уменьшения времени открытия топливных форсунок. В результате чего изменяется количество топлива, которое впрыскивается за это время.

В дизельный двигатель топливо и воздух подаются раздельно. В воздушном тракте дроссельной заслонки нет (но иногда используется для аварийного отключения подачи воздуха). Чем больше подать воздуха в цилиндр, тем лучше и полнее произойдет сгорание дизтоплива. Топливо в дизельный двигатель подается через форсунки. Смешивания воздуха и топлива как такового не происходит. Воздух необходим для поддержания горения дизтоплива. Как же происходит воспламенение в дизеле? А вот тут самое интересное.

По каким-то причинам во многих источниках этот вопрос затрагивается поверхностно или раскрывается не достаточно точно, а в некоторых случаях не совсем верно. Простому обывателю не так просто понять, что же происходит в процессе воспламенения топлива в дизеле. Некоторые люди пишут, что топливо в дизеле воспламеняется от его сжатия. Если налить на поршень дизтоплива и вращать дизель стартером, в цилиндре воздух в такте сжатия начнет сжиматься и давить на эту «лужицу», но топливо никогда не загорится в цилиндре, хоть весь день крутите. Некоторые люди пишут, что топливо воспламеняется от сжатия воздуха в цилиндре. Пример выше… При таких условиях дизтопливо никогда не воспламенится.

Некоторые люди пишут, что топливо воспламеняется от сжатия воздуха в цилиндре. Пример выше… При таких условиях дизтопливо никогда не воспламенится.

В дизельном двигателе во время такта сжатия воздух в цилиндре разогревается до высокой температуры. Это происходит во время его работы или при запуске в идеальных условиях при плюсовой температуре окружающего воздуха. Некоторые ссылаются именно на высокую температуру сжатого воздуха в цилиндре. Что именно из-за высокой температуры сжатого воздуха дизтопливо самовоспламеняется. В этом есть доля правды, но процесс не раскрыт полностью. Попробуем разобраться в этом более подробно.

Дизтопливо, распыленное форсункой на мелкие частички в дизельном двигателе, воспламеняется в результате его нагрева от трения об сжатый воздух. Чем мельче частички топлива при его распылении, тем больше точек трения и, соответственно, легче воспламенение. Если же в цилиндр под большим давлением подать струю дизтоплива, воспламенения не произойдет, ибо точек трения очень мало. Разогретый воздух в цилиндре способствует лучшему воспламенению дизтоплива за счет более быстрого разогрева частичек топлива от трения. Но нужно понимать, что воспламенение происходит именно от трения. Для примера вспомните спичку и как её поджигают. Оказывается, все просто, достаточно вспомнить физические процессы, которые известны из школьного курса физики.

Разогретый воздух в цилиндре способствует лучшему воспламенению дизтоплива за счет более быстрого разогрева частичек топлива от трения. Но нужно понимать, что воспламенение происходит именно от трения. Для примера вспомните спичку и как её поджигают. Оказывается, все просто, достаточно вспомнить физические процессы, которые известны из школьного курса физики.

Плотность воздуха в цилиндре так же влияет на процесс воспламенения. Чем плотнее среда, которая образуется в такте сжатия, тем сильнее происходит трение. Если впрыснуть дозу дизтоплива в объем воздуха с атмосферным давлением, и, соответственно, с недостаточной плотностью, воспламенения не произойдет. И не произойдет воспламенения, если впрыснуть дизтопливо в бензиновый мотор. Степень сжатия в бензиновом моторе ниже, чем в дизеле. Существует некий порог, ниже которого дизтопливо не способно воспламеняться. Поэтому в дизелях степень сжатия выше по отношению к бензиновым моторам.

Системы подачи воздуха

Система питания дизельного двигателя включает в себя систему подачи воздуха и систему подачи топлива в двигатель. В зависимости от способа подачи воздуха в двигатель различают атмосферные дизеля и турбодизеля. В атмосферных моторах воздух поступает в цилиндры посредством всасывания во время такта впуска, то есть за счет естественного разряжения. В турбодизелях используется нагнетатель воздуха, в основном это турбокомпрессор, работающий от выхлопных газов.

В зависимости от способа подачи воздуха в двигатель различают атмосферные дизеля и турбодизеля. В атмосферных моторах воздух поступает в цилиндры посредством всасывания во время такта впуска, то есть за счет естественного разряжения. В турбодизелях используется нагнетатель воздуха, в основном это турбокомпрессор, работающий от выхлопных газов.

На одном валу находится две крыльчатки. За счет выхода выхлопных газов одна из крыльчаток раскручивается и через общий вал вращение передаётся на вторую крыльчатку, которая создает поток воздуха и нагнетает его во впускной тракт двигателя. Так как во время прохождения горячих выхлопных газов через турбину нагнетаемый воздух может нагреваться, между турбиной и впускным коллектором иногда устанавливают интеркулер. Это теплообменник, который позволяет охладить нагнетаемый в двигатель воздух, что еще больше увеличивает его объем. Перед использованием воздух на любом двигателе очищается системой очистки. Это фильтры разных видов и конструкций.

Турбодизеля обладают большей мощностью в отличие от атмосферных моторов. За счет большего объема воздуха, который нагнетается в цилиндры, происходит более полное и быстрое сгорание топлива. Это способствует снижению расхода топлива и повышению мощности мотора. Так же снижается токсичность выхлопных газов. Так как скорость сгорания топлива в турбированном моторе выше, это позволяет увеличить максимальные обороты вращения двигателя, что положительно сказывается на его характеристиках.

Есть и несколько минусов при использовании турбин на дизелях. Сам турбокомпрессор подвергается воздействию высоких температур от выхлопных газов. Что требует использовать дорогостоящие термостойкие материалы при изготовлении турбины. На некоторых моделях дизелей турбина охлаждается жидкостью из основной системы охлаждения двигателя. Во время работы вал турбины раскручивается до нескольких десятков тысяч оборотов в минуту. Для увеличения срока службы пары трения используют износостойкие материалы, способные выдерживать огромные скорости вращения. Узлы вращения вала турбины обычно смазывают моторным маслом из общей системы смазки двигателя, что предъявляет серьезные требования к качеству моторных масел.

Узлы вращения вала турбины обычно смазывают моторным маслом из общей системы смазки двигателя, что предъявляет серьезные требования к качеству моторных масел.

При использовании турбокомпрессора на двигателе его ресурс несколько сокращается по отношению к атмосферному двигателю. Это происходит из-за повышения нагрузок на основные механизмы двигателя. Так же повышается стоимость двигателя в целом. Этому способствует высокая стоимость самого турбокомпрессора, конструктивное усложнение систем охлаждения и смазки двигателя и увеличению воздушных трубопроводов. Несмотря на свои недостатки из-за большей экономичности и мощности турбодизеля все чаще устанавливаются на автомобили.

Камера сгорания

В зависимости от вида камеры сгорания различают камеры раздельного типа и камеры нераздельного типа. Раздельная камера сгорания представляет собой дополнительную камеру небольшого объема, которая соединяется каналом с верхней частью цилиндра. Эта камера обычно находится в полости ГБЦ. Топливо через форсунку впрыскивается именно в эту, так называемую, предкамеру. В момент воспламенения топлива продукты горения распространяются по соединительному каналу в цилиндр и давят на поршень.

Топливо через форсунку впрыскивается именно в эту, так называемую, предкамеру. В момент воспламенения топлива продукты горения распространяются по соединительному каналу в цилиндр и давят на поршень.

Основным плюсом таких моторов является мягкость работы. То есть во время работы такого двигателя почти не слышен характерный «дизельный стук». Это обусловлено тем, что взрывная волна при воспламенении топлива образуется внутри предкамеры и не воздействует непосредственно на поршень. На таких моторах в распылителях форсунок было, как правило, одно отверстие, что упрощало и удешевляло их изготовление. Но были и минусы в такой конструкции. Это сложность изготовления самой предкамеры и её рубашки охлаждения.

Моторы с раздельными камерами сгорания обладали довольно высоким расходом топлива.

Двигатели с нераздельными камерами сгорания получили большее распространение. Такие моторы чаще называют двигатели с непосредственным впрыском. То есть на них топливо впрыскивается непосредственно в цилиндр в надпоршневое пространство. Камера сгорания может быть выполнена в днище поршня, в полости ГБЦ или частично там и там. По геометрической форме камеры сгорания могут быть разные. В некоторой степени это зависит от формы факела распыла топлива форсункой. Некоторые формы камеры сгорания способствуют образованию завихрений внутри цилиндра, что улучшает сгорание топлива.

Камера сгорания может быть выполнена в днище поршня, в полости ГБЦ или частично там и там. По геометрической форме камеры сгорания могут быть разные. В некоторой степени это зависит от формы факела распыла топлива форсункой. Некоторые формы камеры сгорания способствуют образованию завихрений внутри цилиндра, что улучшает сгорание топлива.

Двигатели с непосредственным впрыском обладают рядом преимуществ по отношению к моторам с раздельными камерами сгорания. Самый главный показатель – это экономичность. Нераздельная камера сгорания имеет компактную форму, поэтому обладает малыми тепловыми потерями при работе двигателя. Это позволяет мотору быстрее выходить на рабочий тепловой режим и соответственно меньше тратить топлива. При нераздельной камере сгорания уменьшается высота ГБЦ и сложность её изготовления. Одним из минусов таких моторов является высокие ударные нагрузки, которые действуют на КШМ.

При использовании в форсунках распылителей с несколькими отверстиями малого диаметра удалось обеспечить более плавное горение топлива. Что послужило снижению ударных нагрузок, действующих на КШМ. Но производство таких форсунок довольно трудоемко и предъявляет к себе высокую точность изготовления, что сказывается на их стоимости. Тем не менее, именно моторы с непосредственным впрыском получили большое распространение в современном автомобилестроении. Такие моторы постоянно модернизируются и получают новые технологии, в частности по повышению прочности материалов КШМ.

Что послужило снижению ударных нагрузок, действующих на КШМ. Но производство таких форсунок довольно трудоемко и предъявляет к себе высокую точность изготовления, что сказывается на их стоимости. Тем не менее, именно моторы с непосредственным впрыском получили большое распространение в современном автомобилестроении. Такие моторы постоянно модернизируются и получают новые технологии, в частности по повышению прочности материалов КШМ.

Системы подачи топлива

На дорогах всего мира можно встретить автомобили с различными по конструкции системами подачи топлива. Некоторые из них устарели морально и физически. Эти системы не отвечают экологическим нормам по содержанию вредных выбросов в выхлопных газах. Тем не менее, такие автомобили выполняют свои функции. Существует несколько видов систем подачи топлива в дизельный двигатель.

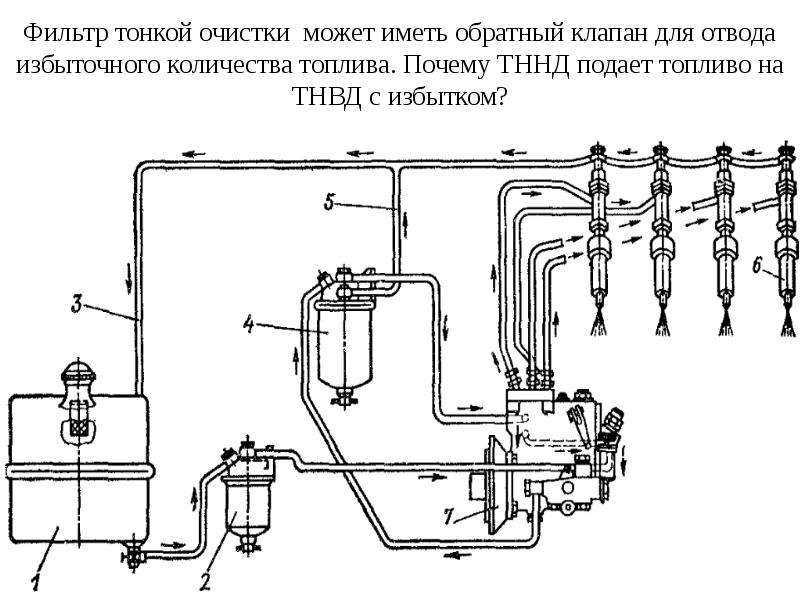

Топливо из бака подается к ТНВД подкачивающим насосом. В подающем топливопроводе устанавливаются фильтры очистки топлива. Как правило, это двухступенчатая система очистки. На первом этапе топливо очищается от крупных примесей в виде мелких камешков, металлических обломков и так далее. Второй этап – это фильтр тонкой очистки, который улавливает все остальное, в том числе и воду. От ТНВД топливо подается к форсункам через трубки, которые способны выдерживать высокое давление.

На первом этапе топливо очищается от крупных примесей в виде мелких камешков, металлических обломков и так далее. Второй этап – это фильтр тонкой очистки, который улавливает все остальное, в том числе и воду. От ТНВД топливо подается к форсункам через трубки, которые способны выдерживать высокое давление.

ТНВД могут быть рядными и распределительными. Иногда встречаются V- образные, они схожи по конструкции с рядными насосами. Так же существуют так называемые магистральные насосы, о них чуть ниже… Рядные ТНВД могут иметь несколько плунжеров, которые создают давление топлива для индивидуальной форсунки. Насосы работают от вращения, имеют привод от двигателя, и вращение строго синхронизировано с положением поршней в ВМТ. Во время работы каждый плунжер обеспечивает повышение давления в подающей магистрали в нужный момент для каждого цилиндра двигателя. Форсунка имеет запорную иглу в распылителе, которая открывается от возросшего давления топлива. После открытия и впрыска топлива, давление в магистрали падает, и игла запирает отверстия распылителя. Все довольно просто устроено и работает механически.

Все довольно просто устроено и работает механически.

Для увеличения подачи топлива в плунжере увеличивается давление, что увеличивает время впрыска топлива, а в итоге и его количество. Чтобы увеличить давление в плунжере насоса имеется специальная зубчатая рейка, которая при линейном перемещении поворачивает специальные втулки плунжеров относительно вертикальной оси. Тем самым отсечка происходит позже, в итоге повышается давление в топливной магистрали. Рейка соединяется с педалью газа механически или электроприводом. Такие ТНВД также имеют механический регулятор холостых оборотов и регулятор опережения момента впрыска топлива, который необходим при увеличении оборотов двигателя.

Насосы такого типа смазываются моторным маслом из общей системы смазки двигателя, поэтому могут работать на топливе низкого качества.

Системы питания топливом такого типа очень надежны. Они хорошо зарекомендовали себя за многолетнее применение и до сих пор могут применяться на дизелях. Но такие системы не обладают потенциалом в дальнейшем развитии. Для более мягкой работы дизеля и повышения экономичности следует повысить давление впрыска топлива. На таких системах повышать давление неограниченно нет возможности. Во время работы в определенный момент происходит резонанс в трубопроводах высокого давления. Поэтому увеличение давления может привести к разрушению трубок. Так же есть зависимость производительности насоса от оборотов работы двигателя, что негативно сказывается на тонкости распыления топлива в этом режиме.

Но такие системы не обладают потенциалом в дальнейшем развитии. Для более мягкой работы дизеля и повышения экономичности следует повысить давление впрыска топлива. На таких системах повышать давление неограниченно нет возможности. Во время работы в определенный момент происходит резонанс в трубопроводах высокого давления. Поэтому увеличение давления может привести к разрушению трубок. Так же есть зависимость производительности насоса от оборотов работы двигателя, что негативно сказывается на тонкости распыления топлива в этом режиме.

Распределительный насос отличается от рядного насоса количеством плунжерных секций. Такие насосы могут иметь одну или несколько плунжеров, но их количество может не соответствовать количеству цилиндров двигателя, на которые они устанавливаются. Подача топлива распределяется специальным механизмом. В нужный момент топливо под высоким давлением подается на нужную форсунку в соответствии с тактом работы двигателя. Форсунки при этом могут использоваться такой же конструкции, которая описана выше. Насосы такого типа компактнее рядных насосов, поэтому чаще применяются на легковых дизелях. Механизм распределения подачи топлива довольно точно работает, что увеличивает мягкость работы двигателя. В отличие от рядных насосов производительность распределительных почти не зависит от оборотов двигателя.

Насосы такого типа компактнее рядных насосов, поэтому чаще применяются на легковых дизелях. Механизм распределения подачи топлива довольно точно работает, что увеличивает мягкость работы двигателя. В отличие от рядных насосов производительность распределительных почти не зависит от оборотов двигателя.

Но есть в таких насосах и недостаток. Все детали внутри насоса смазываются дизтопливом, которое он подает к форсункам. Точность изготовления прецизионных пар довольно высока. Поэтому качество топлива влияет на долговечность работы насосов такого типа. При недостаточной смазке ускоряется износ деталей, а присутствие влаги в топливе достаточно серьезно уменьшает его ресурс.

Существуют системы, в которых насос высокого давления и форсунка объединены в один элемент. Что исключает применение трубопроводов высокого давления. Подкачивающий насос подает топливо сразу на насос-форсунку. На каждый цилиндр устанавливается индивидуальная насос-форсунка. В таких системах давление впрыска топлива может достигать нескольких сотен МПа, что увеличивает экономичность и уменьшает содержание вредных выбросов в выхлопных газах. Насос-форсунка приводится в работу от кулачков распределительного вала, что упрощает конструкцию двигателя в целом. Современные топливные системы такого типа, а существуют они довольно давно, имеют ряд новшеств.

Насос-форсунка приводится в работу от кулачков распределительного вала, что упрощает конструкцию двигателя в целом. Современные топливные системы такого типа, а существуют они довольно давно, имеют ряд новшеств.

Например, на некоторых двигателях с такой системой впрыск топлива разделен на несколько фаз. То есть топливо впрыскивается не одной порцией, а несколькими. Каждая из порций может отличаться по объему, что позволяет контролировать процесс сгорания топлива. В результате воспламенение происходит более мягко, снижая ударные нагрузки на КШМ, а токсичность выхлопных газов снижается за счет более полного сгорания топлива в цилиндрах. Минусом же являются высокая стоимость насос-форсунки и необходимость использовать топливо высокого качества.

Еще одна система питания топливом на дизельном моторе – это система Common Rail. В переводе с английского означает общая магистраль. На легковых двигателях разные бренды называют эту систему по-своему, но принцип работы у них схож. В роли общей магистрали выступает топливная рампа, в которой накапливается энергия давления. Из топливной рампы топливо подается на форсунки, открывающиеся электрическим импульсом. Чем-то напоминает топливную рампу бензинового мотора, но в дизеле давление в рампе составляет несколько сотен МПа. Такое давление создает магистральный насос высокого давления. Электрический импульс подается в нужный момент из блока управления двигателем.

В роли общей магистрали выступает топливная рампа, в которой накапливается энергия давления. Из топливной рампы топливо подается на форсунки, открывающиеся электрическим импульсом. Чем-то напоминает топливную рампу бензинового мотора, но в дизеле давление в рампе составляет несколько сотен МПа. Такое давление создает магистральный насос высокого давления. Электрический импульс подается в нужный момент из блока управления двигателем.

Во время запуска двигателя магистральный насос начинает качать топливо и создается высокое давление в топливной рампе. На рампе расположен датчик давления, который измеряет давление топлива в ней. Блок управления считывает показания с этого датчика, и только при достижении определенного давления он подает импульс на открытие форсунок. Происходит запуск дизеля и дальнейшая его работа. Во время работы двигателя насос постоянно поддерживает высокое давление в топливной рампе, поэтому обороты двигателя не влияют на давление впрыска топлива, рампа выступает в роли накопителя. Электронный блок управления позволяет контролировать угол опережения впрыска и поддерживает обороты холостого хода мотора, что упрощает конструкцию насоса в отличие от ТНВД рядного типа.

Электронный блок управления позволяет контролировать угол опережения впрыска и поддерживает обороты холостого хода мотора, что упрощает конструкцию насоса в отличие от ТНВД рядного типа.

Высокое давление впрыска позволяет добиться наилучшего распыления топлива и уменьшить его расход до феноменально малых показателей, сохраняя при этом высокую мощность двигателя. Легковой дизель объемом в 3 литра может потреблять топлива в городском режиме всего около 8-10 литров на 100 километров пробега. Крутящий момент дизельных двигателей выше, чем на аналогичных бензиновых моторах, он приближается к расчетным максимальным показателям почти с холостых оборотов. Бензиновые же достигают этого момента на максимально допустимых оборотах вращения коленвала.

В настоящее время легковые автомобили с системой впрыска Common Rail способны конкурировать по динамике разгона с бензиновыми моторами. Но потреблять при этом намного меньше топлива. Всю картину портит качество дизтоплива в нашей стране. В итоге выходят из строя насосы высокого давления и форсунки. Стоимость этих деталей довольно высока, поэтому экономия на расходе топлива сходит на нет при наступлении очередного ремонта топливной аппаратуры. Возможно, в скором будущем наши нефтеперерабатывающие заводы повысят качество выпускаемого дизтоплива. И каждый потенциальный клиент сможет выбрать для себя автомобиль именно с экономичным дизельным двигателем…

В итоге выходят из строя насосы высокого давления и форсунки. Стоимость этих деталей довольно высока, поэтому экономия на расходе топлива сходит на нет при наступлении очередного ремонта топливной аппаратуры. Возможно, в скором будущем наши нефтеперерабатывающие заводы повысят качество выпускаемого дизтоплива. И каждый потенциальный клиент сможет выбрать для себя автомобиль именно с экономичным дизельным двигателем…

Автор: Александр Назаров

Техническое обслуживание системы питания дизельного двигателя

сообщение №912

Проверка и регулировка топливного насоса высокого давления.

Регулировка начала подачи топлива секциями насоса высокого давления выполняется на стенде СДТА-1 при снятой с насоса муфте опережения вспрыска топлива. На корпусе стенда со стороны вала привода насоса укреплен градуированный диск с делениями через 1°. Соединительная муфта вала привода стенда с кулачковым валом насоса имеет вращающуюся стрелку для отсчета угла поворота вала.

На штуцера секций насоса закрепляют моментоскопы (рис. 146). Вращением кулачкового вала насоса заполняют топливом стеклянные трубки моментоскопов до половины объема. Затем медленно вращают вал привода по часовой стрелке и наблюдают за уровнем топлива в трубках. Начало подачи топлива секциями насоса определяют по началу движения топлива в стеклянных трубках моментоскопов. В это время наблюдают угол поворота стрелки на градуированном диске.

Если угол, при котором первая секция начинает подачу топлива, принять за 0°, то остальные секции должны начинать подачу топлива в следующем порядке:

| Секция 1 | 0° |

| Секция 4 | 45° |

| Секция 2 | 120° |

| Секция 5 | 165° |

| Секция 3 | 240° |

| Секция 6 | 285° |

Рис. 146. Устройство моментоскопа:

1 — стеклянная трубка; 2 — пластмассовая трубка; 3 — стальная трубка; 4 — уплотнительная шайба; 5 — накидная гайка

В случае несоответствия начала подачи топлива техническим условиям его регулируют болтами толкателей. При вывертывании болта толкателя топливо начинает подаваться раньше, при ввертывании — позже.

При вывертывании болта толкателя топливо начинает подаваться раньше, при ввертывании — позже.

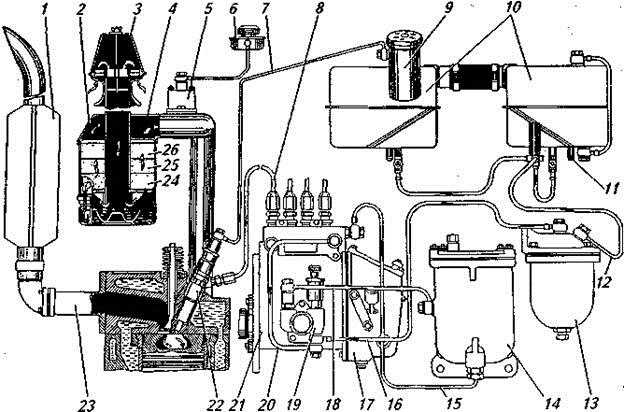

Регулировка величины и равномерности подачи топлива секциями насоса на стенде СДТА-1. На стенде установлены электродвигатель для привода испытываемого насоса, механизм изменения скорости вращения приводного вала насоса, два топливных бака 1 и 7 (рис. 147), фильтр 9 грубой и тонкой очистки топлива, топливоподкачивающий насос 8, эталонные форсунки 3, мерные мензурки 4, устройство для отсчета заданного числа оборотов вала привода насоса, позволяющее определять количество впрысков секциями насоса за время его испытания, тахометр, манометр 10, топливные краны 11.

На рис. 147 приведена схема включения испытываемого насоса в топливоподающую систему стенда. В период испытания насоса после пуска стенда включается автоматическое устройство, которое в начале своего действия выводит специальную шторку из-под форсунок, и топливо из них впрыскивается в мерные мензурки 4.

Как только кулачковый вал насоса совершит заданное количество оборотов, шторка быстро вводится между форсунками и мензурками, и топливо из форсунок будет стекать в сборный лоток; а из него в нижний бак.

По количеству топлива в мерных мензурках определяют величину и равномерность подачи топлива каждой секцией насоса. Насос проверяют при полной подаче топлива и 1030 об/мин кулачкового вала.

Насос считается исправным, если в каждой мензурке будет одинаковое количество топлива, а производительность каждой секции будет составлять 105—107 мм3 за каждый ход плунжера (один оборот кулачкового вала насоса).

В случае неравномерной подачи топлива секциями насоса следует ослабить стяжной винт соответствующего зубчатого сектора 35 (см. рис. 33) и повернуть втулку 34 относительно сектора. Для увеличения подачи топлива втулку вращают по часовой стрелке. Затем стягивают стяжной винт зубчатого сектора и снова проверяют подачу топлива.

Рис. 147. Схема топливоподающей системы стенда СДТА-1:

1 и 7 — топливные баки; 2 — испытываемый топливный насос высокого давленая; 3 — эталонные форсунки; 4 — мерные мензурки; 5 — указатель уровня топлива; 6 — термометр; 8 — топливоподкачивающий насос стенда; 9 — топливные фильтры; 10 — манометр; 11 — топливные краны стенда

Выключение подачи топлива проверяют при работающем насосе, для чего повертывают скобу 9 кулисы от исходного положения вниз на 45°; подача топлива должна полностью прекратиться во всех секциях насоса. Если подача топлива не прекращается, проверяют легкость хода рейки и устраняют заедание.

Если подача топлива не прекращается, проверяют легкость хода рейки и устраняют заедание.

Регулировку минимальных оборотов холостого хода коленчатого вала производят при прогретом двигателе, для чего перемещают рычаг 11 управления до упора в болт 13 (см. рис. 33), снимают колпачок 30 корпуса 29 буферной пружины, ослабляют контргайку 28 и вывертывают корпус 29 буферной пружины на 2—3 мм. Потом плавно вывертывают болт 13 до появления улавливаемых на слух перебоев в работе цилиндров двигателя, а затем постепенно ввертывают корпус буферной пружины до тех пор, пока не установится скорость вращения коленчатого вала двигателя, равная 450-550 об/мин.

Регулировку максимальных оборотов вала двигателя в пределах до 2275 об/мин производят болтом 12. Число оборотов контролируют по тахометру. Другие виды регулировок насоса и регулятора оборотов выполняют квалифицированные рабочие.

Проверка топливоподкачивающего насоса.

Проверка топливоподкачивающего насоса производится на стенде СДТА-1. Производительность и максимальное давление, создаваемое насосом, проверяются при 1050 об/мин вала привода стенда.

Производительность и максимальное давление, создаваемое насосом, проверяются при 1050 об/мин вала привода стенда.

Для определения производительности краном стенда частично перекрывают выход топлива из насоса в мерный бачок, чтобы повысить давление топлива на выходе до 1,5—1,1 кГ/см2. При этом исправный насос подает топливо в мерный бачок 2,2 л/мин.

При определении максимального давления, создаваемого насосом, при тех же оборотах вала привода стенда плавно перекрывают краном выход топлива из проверяемого насоса и наблюдают за показанием манометра. Исправный насос создает давление не менее 4 кГ/см2.

Проверка и регулировка форсунки.

Рис. 148. Прибор КП-1609А для проверки и регулировки форсунок:

1 — сборник топлива; 2 — проверяемая форсунка; 3 — накидная гайка крепления форсунки; 4 — бачок; 5 — манометр; 6 — корпус распределителя; 7 — кран отключения манометра; 8 — гайка корпуса насоса; 9 — корпус насоса; 10 — рычаг

Проверка и регулировка форсунки на давление впрыска и качество распиливания топлива производится на стенде КП-1609А (рис. 148).

148).

Регулировка форсунки на давление впрыска (давление подъема иглы) производится регулировочным винтом 12 (см. рис. 34) при снятом колпачке 14 и отвернутой контргайке 13. При ввертывании винта давление момента открытия иглы повышается, при вывертывании — понижается. Каждая форсунка должна быть отрегулирована на давление впрыска 150 кГ/см2.

При регулировке давления впрыска и проверке форсунки на качество распыливания топлива ее закрепляют на стенде. Краном 7 (см. рис. 148) включают манометр 5, а рычагом 10 плавно повышают давление, наблюдая за показаниями манометра и началом впрыска топлива из распылителя форсунки в сборник 1 топлива.

При исправной и отрегулированной форсунке топливо впрыскивается из всех отверстий распылителя в атмосферу в виде тумана и равномерно распределяется во все стороны. В это время возникает глухой треск. Начало и конец впрыска топлива из каждого отверстия должны быть одновременными, без подтекания. Закоксованные отверстия прочищают стальной мягкой проволокой диаметром 0,3 мм.

В.М. Кленников, Н.М. Ильин

Статья из книги «Устройство грузового автомобиля». Читайте также другие статьи из

Глава «Техническое обслуживание агрегатов и механизмов автомобиля»:

- Техническое обслуживание двигателя

- Техническое обслуживание системы питания карбюраторного двигателя

- Техническое обслуживание приборов электрооборудования

- Проверка технического состояния аккумуляторной батареи

- Проверка работы генераторов и реле-регуляторов

- Проверка работы и регулировка приборов зажигания

- Проверка работы и регулировка стартеров

- Техническое обслуживание механизмов шасси

- Регулировка сцеплений

- Регулировка развал-схождения колес

- Обслуживание гидравлического усилителя руля

- Регулировка рулевых механизмов

- Регулировка тормозов

- Регулировка редуктора и тормоза лебедки

- Техническое обслуживание подъемного механизма автомобиля-самосвала

авточтиво, Устройство грузовых автомобилей

Поделиться в FacebookДобавить в TwitterДобавить в Telegram

Как устроена система питания дизельного двигателя

Содержание

- Дизельный двигатель: устройство системы питания

- Особенности дизельного топлива

- Схема устройства системы питания дизельного ДВС

- Система питания турбодизеля

- Система питания дизельного двигателя

- Особенности дизельного ДВС

- Краткий рабочий цикл топливной системы дизельного агрегата:

- Классификация дизельного топлива по температуре застывания:

- Работа системы питания дизельного ДВС

- Функции системы питания дизеля следующие:

- Устройство системы питания дизеля

- Из чего состоит топливная дизельная система:

- Система питания дизельного двигателя состоит из двух основных частей:

- Система питания дизельного ДВС оснащается двумя насосами:

- Нераздельная система подачи топлива

- Раздельная система подачи топлива

- Классификация дизельных форсунок по конструкции:

- Схема питания турбодизеля

- Классификация турбонаддува по давлению:

- Видео

- Система питания дизельного двигателя- Устройство и неисправности

- Функции системы питания дизельного ДВС

- Особенности дизтоплива и двигателей на нем

- Как устроена система питания

- Питание турбодизеля

- Неисправности топливной системы

- Затрудненный пуск двигателя.

- Двигатель потерял мощность.

- Слишком большой расход солярки

- Жирный черный выхлоп из трубы

- Выхлоп белого или серого цвета, очень дымный.

- Мотор по ощущениям работает слишком «жестко»

- Двигатель шумит

- Неровная работа на холостую и при езде

- Двигатель внезапно глохнет

- Двигатель невозможно заглушить

- Приходится часто менять свечи

- Завоздушивание системы

- Устройство топливной системы дизельного двигателя

- О конструктивных особенностях дизелей, в сравнении с бензомоторами

- Принцип и общая схема работы топливной системы

- Основная функция топливной системы, описание её работы

- Главные составные части топливной системы дизельного двигателя

- Топливоподкачивающий насос

- Топливный насос высокого давления

- Форсунки

- Несколько слов о системе «КоммонРэйл»

- Заключение

- Видео

Дизельный двигатель: устройство системы питания

Система питания современного дизельного ДВС представляет собой целый комплекс устройств. Основной задачей становится не просто подача топлива к инжекторным форсункам, а еще и подача горючего под высоким давлением. Давление необходимо для высокоточного дозированного впрыска в камеру сгорания цилиндра. Система питания дизеля выполняет следующие важнейшие функции:

Основной задачей становится не просто подача топлива к инжекторным форсункам, а еще и подача горючего под высоким давлением. Давление необходимо для высокоточного дозированного впрыска в камеру сгорания цилиндра. Система питания дизеля выполняет следующие важнейшие функции:

Особенности дизельного топлива

Большинство требований к системе питания дизельного мотора выдвигается с учетом того, что дизельное топливо имеет ряд специфических особенностей. Горючее такого рода представляет собой смесь керосиновых и газойлевых соляровых фракций. Дизельное топливо получают после того, как из нефти реализуется отгон бензина.

Дизельное топливо обладает целым рядом свойств, главным из которых принято считать показатель самовоспламеняемости, который оценивается цетановым числом. Представленные в продаже виды дизельного топлива имеют цетановое число на отметке 45–50. Для современных дизельных агрегатов наилучшим топливом является горючее с большим показателем цетанового числа.

Система питания дизельного ДВС обеспечивает подачу хорошо очищенного дизельного топлива к цилиндрам, ТНВД сжимает горючее до высокого давления, а форсунка подает его в распыленном на мельчайшие частицы виде в камеру сгорания. Распыленное дизельное топливо смешивает с горячим (700–900 °С) воздухом, который нагревается до такой температуры от высокого сжатия в цилиндрах (3–5 МПа) и самовоспламеняется.

Дизельное топливо имеет еще и более высокую плотность сравнительно с бензином, а также обладает лучшей смазывающей способностью. Не менее важной характеристикой выступает вязкость, температура застывания и чистота дизельного топлива. Температура застывания позволяет делить топливо на три базовых сорта горючего: летнее дизельное топливо, зимний дизель и арктическое дизельное топливо.

Схема устройства системы питания дизельного ДВС

Система питания дизельного двигателя состоит из следующих базовых элементов:

Дополнительными элементами частично становится электронасосы, выпуск отработанных газов, сажевые фильтры, глушители и т. д. Систему питания дизельных ДВС принято делит на две группы топливной аппаратуры:

д. Систему питания дизельных ДВС принято делит на две группы топливной аппаратуры:

Топливоподводящая аппаратура может иметь различное устройство, но сегодня наиболее распространена система разделенного типа. В такой системе топливный насос высокого давления (ТНВД) и форсунки реализованы в виде отдельных устройств. Топливо подается в дизельный двигатель по магистралям высокого и низкого давления.

Дизельное топливо хранится, фильтруется и подается к ТНВД под невысоким давлением посредством магистрали низкого давления. В магистрали высокого давления ТНВД поднимает давление в системе для осуществления подачи и впрыска строго определенного количества топлива в рабочую камеру сгорания дизельного двигателя в заданный момент.

В системе питания дизеля присутствуют сразу два насоса:

Топливоподкачивающий насос обеспечивает подачу топлива из топливного бака, прокачивает горючее через фильтр грубой и тонкой очистки. Давление, которое создает топливоподкачивающий насос, позволяет осуществить подачу топлива по топливопроводу низкого давления к топливному насосу высокого давления.

ТНВД реализует подачу топлива к форсункам под высоким давлением. Подача происходит в соответствии с порядком работы цилиндров дизельного мотора. Топливный насос высокого давления имеет определенное количество одинаковых секций. Каждая из таких секций ТНВД соответствует определенному цилиндру дизельного двигателя.

Данные моторы работают жестко и шумно, имеют небольшой срок службы. В конструкции их системы питания отсутствуют топливопроводы магистрали высокого давления. Указанный тип ДВС не имеет большого распространения.

Вернемся к массовой конструкции дизельного мотора. Дизельные форсунки располагаются в головке блока цилиндров (ГБЦ) дизельного двигателя. Основной их задачей становится точное распыление горючего в камере сгорания двигателя. Топливоподкачивающий насос подает к ТНВД большое количество топлива. Получившиеся избытки горючего и проникающий в систему топливоподачи воздух возвращаются в топливный бак по специальным трубопроводам, которые называются дренажными.

Инжекторные дизельные форсунки бывают двух видов:

Четырехтактные дизельные моторы преимущественно получают форсунки закрытого типа. В таких устройствах сопла форсунки, которые представляют собой отверстие, закрываются особой запорной иглой.

Получается, что внутренняя полость, расположенная внутри корпуса распылителей форсунок, сообщается с камерой сгорания только во время открытия форсунки и в момент впрыска дизельного топлива.

Ключевым элементом в конструкции форсунки выступает распылитель. Распылитель получает от одного до целой группы сопловых отверстий. Именно эти отверстия и образуют факел топлива в момент впрыска. От их количества и расположения зависит форма факела, а также пропускная способность форсунки.

Система питания турбодизеля

Система турбонаддува активно применяется для эффективного повышения мощности как бензинового, так и дизельного двигателя без увеличения рабочего объема камеры сгорания в конструкции силового агрегата. Топливоподводящая система в турбированных ДВС остается практически без изменений, зато схема и способ подачи воздуха в турбомоторах существенно меняется по сравнению с атмосферными агрегатами.

Топливоподводящая система в турбированных ДВС остается практически без изменений, зато схема и способ подачи воздуха в турбомоторах существенно меняется по сравнению с атмосферными агрегатами.

Наддув в дизельном двигателе реализован путем использования турбокомпрессора. Турбина в дизельном моторе использует энергию отработавших газов. Воздух в турбокомпрессоре сжимается, далее охлаждается и нагнетается в камеру сгорания дизельного ДВС под давлением на отметке от 0,15 до 0,2 МПа.

Величина давления позволяет разделить системы турбонаддува на:

Использование турбокомпрессора для ДВС улучшает наполнение цилиндров двигателя воздухом. Автоматически происходит повышение эффективности сгорания порции впрыскиваемого топлива. Турбонаддув позволяет увеличить мощность силового агрегата на 30% и более.

Негативными последствиями в результате использования турбонаддува, особенно с высокими показателями давления нагнетаемого воздуха, является увеличение общей температуры в камере сгорания в результате интенсивного горения топлива, а также значительно возрастающие механические нагрузки на детали кривошипно-шатунного механизма (КШМ) и газораспределительного механизма (ГРМ) по сравнению с атмосферными силовыми установками.

Завоздушивание топливной системы дизеля: признаки неисправности и диагностика. Как самостоятельно найти место подсоса воздуха, способы решения проблемы.

Конструкция дизельного топливного насоса высокого давления, потенциальные неисправности, схема и принцип работы на примере устройства системы топливоподачи.

Виды дизельных форсунок в разных системах подачи топлива под высоким давлением. Принцип работы, способы управления форсунками, конструктивные особенности.

Распространенные неисправности дизельного двигателя и диагностика агрегатов данного типа. Проверка топливной системы дизельного мотора, полезные советы.

Линейка дизельных двигателей CRDi Hyundai/KIA: сильные и слабые стороны моторов данного типа, особенности эксплуатации, ремонта и обслуживания.

Назначение топливного насоса высокого давления в системе топливного впрыска дизельного двигателя. Виды ТНВД, конструктивные особенности насосов.

Источник

Система питания дизельного двигателя

Система питания современного двигателя внутреннего сгорания — это совокупность электронных и механических узлов, функция которых заключается не только в стабильной подаче топлива к форсункам, но и делать это под давлением. Если топливо нагнетается под определенным давлением, то оно распыляется и не капает в одну точку, поэтому называется дозированный многоточечный впрыск в рабочие камеры сгорания цилиндров.

Если топливо нагнетается под определенным давлением, то оно распыляется и не капает в одну точку, поэтому называется дозированный многоточечный впрыск в рабочие камеры сгорания цилиндров.

Особенности дизельного ДВС

По составу дизельное топливо сильно отличается от всех марок бензина. В диз топливе содержится керосин и газойлевые соляровые фракции. При получении солярки, из нефти сначала отделяют бензин.

Качество бензина зависит от октанового числа, а солярка зависит от значения цетаного числа. На автозаправочных станция сегодня продают дизельное топливо в ценатом от 45 до 50. Для новых дизельных двигателей требуется солярка с высоким цетаном.

Краткий рабочий цикл топливной системы дизельного агрегата:

Кто не знает, основное отличие дизельного двигателя от бензинового не только в топливе, но в система поджига топлива. Если бензин поджигается за счет образования искры свечи, то солярка поджигается от сильного сжатия и высокой температуры.

Классификация дизельного топлива по температуре застывания:

Так же, эти сорта солярки немного отличаются по цвету. Опытные шофера определяют по цвету. Вязкость и плотность дизель топлива намного больше, чем у бензина. Также, солярка обладает смазывающим эффектом, поэтому оно не является обезжиривающей жидкостью, как бензин.

Опытные шофера определяют по цвету. Вязкость и плотность дизель топлива намного больше, чем у бензина. Также, солярка обладает смазывающим эффектом, поэтому оно не является обезжиривающей жидкостью, как бензин.

Работа системы питания дизельного ДВС

Функции системы питания дизеля следующие:

Устройство системы питания дизеля

Из чего состоит топливная дизельная система:

Эти элементы есть во всех модификациях дизельных агрегатов. Некоторые моторы оснащаются доп элементами: электрический насос, фильтры сажевые, глушители и т.д.

Система питания дизельного двигателя состоит из двух основных частей:

Устройство для подачи топлива может быть в едином корпусе, а может быть раздельным. Современное устройство выполнено в раздельном типе, то есть насос ТНВД и форсунки расположены в разных корпусах. Солярка нагнетается по магистралям низкого, затем высокого давления. Все, что до ТНВД, это трубопроводы низкого давления. После ТНВД начинается сжатие топлива.

Система питания дизельного ДВС оснащается двумя насосами:

Насос для подкачки начинает качать топливо из бака, прогоняет его через фильтры грубой и тонкой очистки и поставляет его в топливный насос высокого давления.

Насос ТНВД подает топливо под давлением в инжекторные форсунки в порядке, характерном для данного дизельного мотора. В устройстве ТНВД есть много одинаковых секций.

Нераздельная система подачи топлива

Система питания дизельного двигателя нераздельного типа, то есть ТНВД и форсунки расположены в одном корпусе, устанавливается в двухтактные дизельные моторы. Устройство, в котором есть и насос ТНВД и форсунка называется насос-форсункой.

Такие двигатели с нераздельной подачей топлива не распространились массово. Они часто ломаются. Хотя конструкция и проще, отсутствует магистраль высокого давления. Моторы работают с высоким уровнем шума.

Раздельная система подачи топлива

В таких двигателях форсунки устанавливают в головке блока цилиндров. Форсунки должны качественно распылять топливо по рабочим камерам сгорания цилиндров, поэтому частой проблемой плохой работы дизеля является засорение форсунок.

Форсунки должны качественно распылять топливо по рабочим камерам сгорания цилиндров, поэтому частой проблемой плохой работы дизеля является засорение форсунок.

Насос подкачки топлива нагнетает много жидкости в ТНВД, насос высокого давления берет нужный ему объем, а остальное оттекает по дренажным линиям обратно в топливный бак.

Классификация дизельных форсунок по конструкции:

В четырех тактных двигателях устанавливаются форсунки закрытого вида. Внутреннее пространство форсунки сообщается с камерой сгорания только во время подачи топлива.

Главный элемент форсунок — это распылитель. Распылитель может иметь только одно отверстие или несколько. Впрыск топлива через эти отверстия создают факел в цилиндре. От пропускной способности, количества отверстий зависит форма и расположение факела.

Схема питания турбодизеля

Чтобы увеличить мощность дизельного аппарата, устанавливают турбину. Конструкция топливной системы дизельного двигателя не изменяется, если мотор с турбонаддувом. Меняется схема и вариант подачи топлива в мотор от схемы атмосферного двигателя.

Меняется схема и вариант подачи топлива в мотор от схемы атмосферного двигателя.

Турбированный двигатель получается путем установки турбокомпрессора. В дизельном моторе турбина работает на отработавших газах. Сначала турбокомпрессор сжимает воздух, охлаждает его и подает в рабочую камеру сгорания цилиндров дизельного силового агрегата. Воздух нагнетается под давлением 0,15-0,2 МПа (Мега Паскаль).

Классификация турбонаддува по давлению:

Как в бензиновых, так и дизельных двигатель турбина служит для дополнительной подачи воздуха в камеры сгорания. Чем больше воздуха, тем больше и качественнее догорает топливо. Мощность двигателя с турбиной увеличивается на 30%.

Минус турбированных моторов в том, что такие агрегаты работают в более трудных условиях: повышается температура; детали, особенно цилиндро-поршневой группы (ЦПГ), кривошипно-шатунного механизма (КШМ), газораспределительного механизма (ГРМ) испытывают больше давления и, саму турбину обычно надо менять через 100 000 км пробега.

Видео

В этом видео подробно рассказывается о системе подачи топлива в дизель мотор.

Топливная система дизельных двигателей.

Система питания двигателя КАМАЗ.

Источник

Система питания дизельного двигателя- Устройство и неисправности

Дизельные двигатели имеют большую историю: еще в 1897 Рудольф Дизель, именем которого были названы эти силовые агрегаты, создал первую рабочую модель. За годы развития дизельные моторы претерпели множество изменений, в том числе изменилась и система питания дизельного двигателя: эти модификации сделали «дизели» пригодными не только для тяжелой техники и грузовиков, как предназначалось раньше, но и для массовых легковых автомобилей. Широкое распространение автомобилей с дизельными ДВС обусловлено их экономичностью, высоким КПД и относительной дешевизной солярки.

Функции системы питания дизельного ДВС

Назначение системы питания дизельного двигателя – подать горючее к форсункам и далее в цилиндры под высоким давлением. За это отвечает комплекс устройств, обеспечивающих непрерывность, точность и согласованность процесса. Особенности систем питания дизелей:

Особенности дизтоплива и двигателей на нем

Как и бензиновый двигатель, дизель работает на принципе сгорания жидкого топлива в цилиндрах. Но солярка обладает некоторыми специфическими особенностями, из которых происходят и отличия в конструкции дизельных и бензиновых моторов.

С точки зрения состава дизтопливо – смесь газойлевых и керосиновых фракций, получаемая после того, как из сырой нефти отгонят бензин.

Основное свойство дизтоплива – показатель воспламеняемости, который называют цетановым числом (аналогично октановому числу для бензина). Стандартные типы дизтоплив, имеющиеся в продаже на АЗС, имеют это число в пределах от 45 до 50.

Важно: для современных дизельных агрегатов чем выше цетановое число солярки, тем лучше.

Дизтопливо проходит предварительную очистку уже на заводе, а устранением посторонних фракций «на месте» занимается топливный фильтр. Очищенное горючее поступает по магистрали к ТНВД (входящий в состав дизельного мотора топливный насос высокого давления, назначение которого – создать давление на выходе), подающему его в форсунки, которые распыляют топливо в камеру сгорания. Там частицы дизтоплива смешиваются с разогретым от сжатия воздухом, и происходит воспламенение.

Важно: этот принцип отличается от бензиновых двигателей, где топливо воспламеняется от свечей зажигания: системы питания дизельных двигателей предназначена для работы от самовоспламенения топлива под давлением. Но и в дизелях есть свечи: там используются специальные элементы накаливания, обеспечивающие пуск двигателя «на холодную» и поддерживающие нужную температуру – они предварительно подогревают поступающий в цилиндры воздух.

Среди прочих важных особенностей дизтоплива – его повышенная плотность и хорошая смазывающая способность. Другие существенные характеристики:

Другие существенные характеристики:

По последнему параметру принято делить солярку на:

Как устроена система питания

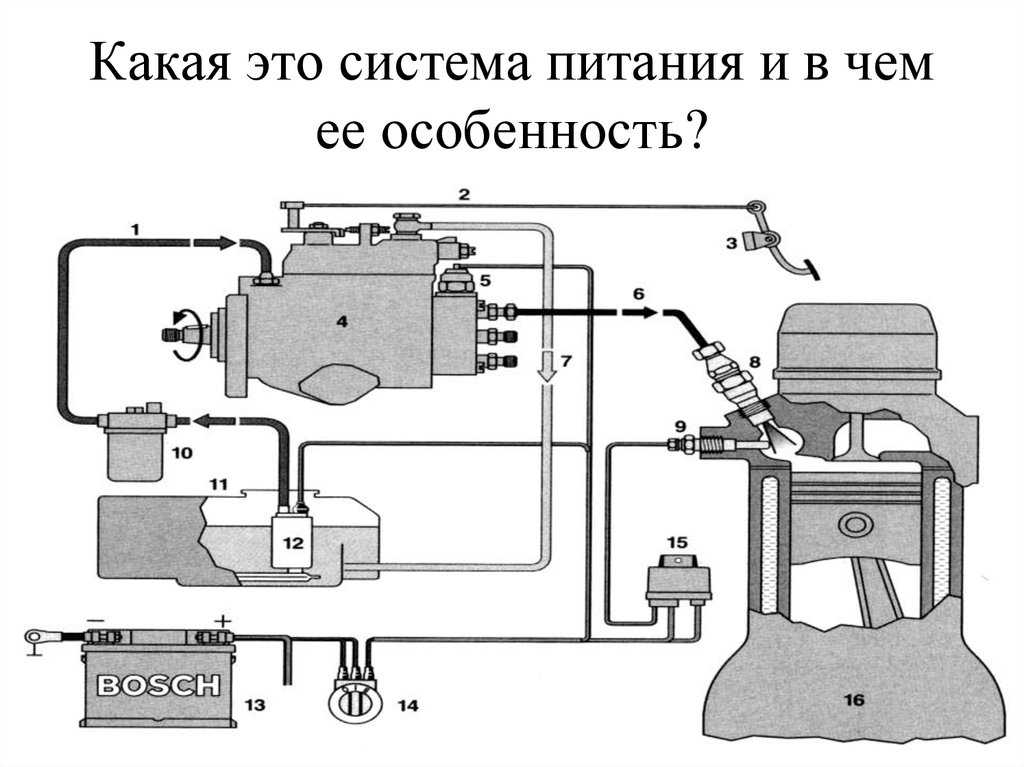

Рассмотрим устройство системы питания дизельного двигателя на примере дизельного двигателя ЗМЗ-5143.10, которым комплектуются автомобили УАЗ.

Схема питания дизельного двигателя:

Эта схема системы питания дизельного двигателя показывает основные конструктивные элементы и направления линий циркуляции солярки.

Схематическое устройство насоса высокого давления:

Основные технические элементы системы питания:

Система питания делится на два больших блока:

Механизм подвода топлива реализуется разными системами, в зависимости от двигателя, но в общем случае сегодня используется аппаратура разделенной компоновки, с отдельно реализованными ТНВД и форсунками.

Работа системы питания дизельного двигателя описывается следующими этапами:

Интересно: в системах неразделенного типа форсунки и насос реализованы одним узлом – насос-форсункой.

Такая схема используется в двухтактных моторах на дизтопливе. Широкого распространения эти агрегаты не получили из-за некомфортной для человека вибрации, шумности и недолговечности конструкции.

Форсунки расположены в головке блока цилиндров. Их основная задача – точное распыление топливного факела в пространство камеры сгорания.

Важно: подкачивающий насос подает на ТНВД солярку в избыточном количестве. Избытки горючего и воздух возвращаются обратно в бак по специальным дренажным трубопроводам.

Форсунки дизельного ДВС бывают:

Основная масса двигателей получает закрытые форсунки, у которых сопла в неактивном состоянии закрыты запорной иглой. Таким образом, непосредственное сообщение полости форсунки и камеры сгорания происходит только в момент впрыска или открытия форсунки.

Питание турбодизеля

Выше уже упоминалась возможность оснащения дизельного ДВС системой турбонаддува. Такое решение позволяет значительно повысить мощность любого силового агрегата – и на бензине, и на солярке. При этом нет необходимости в серьезных доработках, таких, например, как расточка цилиндров для увеличения рабочего объема. Система топливоподачи турбированного дизеля практически не меняется, но воздухоподающий тракт подвергается кардинальной переделке.

При этом нет необходимости в серьезных доработках, таких, например, как расточка цилиндров для увеличения рабочего объема. Система топливоподачи турбированного дизеля практически не меняется, но воздухоподающий тракт подвергается кардинальной переделке.

Наддув осуществляется с помощью одного или нескольких воздушных компрессоров, работающих на энергии выхлопных газов. Компрессор сжимает воздух, который затем поступает в интеркулер (промежуточный блок, охлаждающий сжатую воздушную массу), и затем нагнетается в цилиндры под давлением 0.15… 0.2 Мпа, и выше.

Компрессорные системы принято делить на два вида:

Турбокомпрессор позволяет лучше наполнять цилиндры воздухом, что ведет к повышению эффективности сгорании солярки при ее подаче. Это положительно влияет на мощность двигателя: с турбодизелей снимается на 30% больше лошадиных сил, по сравнению с нетурбированными атмосферными аналогами.

Но есть и некоторые минусы: турбонаддув, особенно развивающий высокие показатели давления, приводит к увеличению температуры в пространстве цилиндра, поскольку топливо горит интенсивнее. Кроме того, увеличиваются механические нагрузки на компоненты двигателя – механизм газораспределения и кривошипно-шатунный блок.

Кроме того, увеличиваются механические нагрузки на компоненты двигателя – механизм газораспределения и кривошипно-шатунный блок.

Неисправности топливной системы

Основная причина любых неисправностей системы питания дизельного двигателя – износ конструктивных элементов и узлов. Типичные неисправности, возникающие после определенного пробега двигателя – износ оси рычага регулятора и выход из строя резинового кольца уплотнения в магистрали низкого давления.

Еще одна распространенная проблема – накопление в узлах и магистралях грязи и нагара, от которых следует регулярно избавлять двигатель путем промывки.

Другие типичные неисправности:

Затрудненный пуск двигателя.

Двигатель потерял мощность.

Слишком большой расход солярки

Жирный черный выхлоп из трубы

Выхлоп белого или серого цвета, очень дымный.

Мотор по ощущениям работает слишком «жестко»

Двигатель шумит

Неровная работа на холостую и при езде

Двигатель внезапно глохнет

Двигатель невозможно заглушить

Причина, скорее всего, в неисправном электромагнитном запорном клапане.

Приходится часто менять свечи

Обычно это происходит из-за неисправности форсунок в цилиндрах, соответствующих неисправным свечам.

Большинства неисправностей можно избежать путем своевременного технического обслуживания системы питания дизельного двигателя.

Завоздушивание системы

Выше неоднократно говорилось о попадании воздуха в топливную магистраль. Это крайне опасное для дизельного ДВС явление:

Воздух попадает в систему чаще всего из-за нарушения герметичности одного из элементов аппаратуры топливоподачи. Также возможно возникновение подобной ситуации при опустевшем баке. Если есть проблемы с герметичностью, требуется их устранить, возможно, понадобится также произвести удаление воздуха из системы питания дизельного двигателя.

Прокачку желательно осуществлять вдвоем.

Сначала нужно определить, есть ли в системе воздух: для диагностирования от форсунок отсоединяют топливопроводы высокого давления и отворачивают гайки последних. Затем один из участников проверки крутит стартер, а второй наблюдает за шлангами: если подачи солярки нет, система, скорее всего, нуждается в прокачке.

Следует также продиагностировать все соединения и трубопроводы, заменив негерметичные узлы и укрепив, при необходимости, слабые места.

Для прокачки в корпусе фильтрующего элемента предусмотрен специальный механизм продувания – насос подкачки. Сначала прокачивается фильтр:

Некоторые авто не предусматривают наличия насоса ручной подкачки, тогда вместо него для проведения обслуживания придется крутить коленвал стартером до достижения результата.

Далее делают удаление воздуха из самого ТНВД:

Дальше можно полностью отвинтить болт и покрутить коленчатый вал при помощи стартера. При этом будет видно, как поступает топливо:

Если все в порядке, то болт устанавливается на штатное место и закручивается до конца. После этого отводятся топливопроводы штуцера (9 на рисунке), у 4-цилиндрового ДВС их должно быть 4. Теперь нужно вращать коленвал, из штуцера должна пойти солярка. Шланг ставится на место, операция повторяется с остальными штуцерами.

Источник

Устройство топливной системы дизельного двигателя

Дизельные двигатели изначально имели ярко выраженное «тракторное происхождение», и до сих пор поэтому ассоциируются у многих с шумностью, «львиным рычанием», повышенными показателями вибрации и детонации. Но это явно устаревшее представление. Современные дизели, благодаря применению новых автоматических систем управления и подкорректированным принципам работы топливной системы, в значительной степени избавились от пресловутых дрожи и звука. Сохранив при этом свои лучшие качества – мощную тягу и экономичность. Как эволюционировала, вместе с дизельным мотором, его топливная система, и что она из себя представляет на данный момент, рассмотрим в этой статье.

Но это явно устаревшее представление. Современные дизели, благодаря применению новых автоматических систем управления и подкорректированным принципам работы топливной системы, в значительной степени избавились от пресловутых дрожи и звука. Сохранив при этом свои лучшие качества – мощную тягу и экономичность. Как эволюционировала, вместе с дизельным мотором, его топливная система, и что она из себя представляет на данный момент, рассмотрим в этой статье.

О конструктивных особенностях дизелей, в сравнении с бензомоторами

И дизель, и бензиновый мотор являются двигателями внутреннего сгорания. В глобальном смысле, по своей конструкции дизель не отличается от бензомотора: и там, и здесь – цилиндры, поршни и шатуны в них. Однако в дизелях степень сжатия гораздо выше (19-24 единицы, а у бензинового – 9-11). Потому и все детали, и клапаны в значительной степени усилены (чтобы противостоять намного более высоким нагрузкам). Потому и вес, и габариты дизельного мотора гораздо более внушительны, чем бензинового.

Главное же различие состоит в способах формирования топливно/воздушной смеси, её воспламенения и сгорания. В бензиновых моторах смесь топлива с воздухом формируется во впускной системе, а воспламеняется она от искры свечи зажигания. В дизельных же моторах горючее и воздух подаются в рабочие полости цилиндров по отдельности. Сначала воздух. Он накаляется до семи-восьми сотен градусов и сжимается. Когда затем в камеру сгорания под большим давлением впрыскивается топливо, то оно самовоспламеняется, практически мгновенно.

Таким образом, искры никакой не требуется. А свечи накаливания, которые установлены в цилиндрической головке представляют собой нагревательные элементы, типа паяльника, и предназначены они для быстрого обогрева воздуха в камере сгорания, покуда мотор ещё не прогрелся. Это называется системой предпускового подогрева.

Когда включается зажигание, свечи накаливания за несколько мгновений разогреваются до 800-900 градусов, прогревая воздух и обеспечивая процесс самовоспламенения. Сигналы о работе данной системы подаёт водителю контрольная лампа. Электропитание снимается со свечей в автоматическом режиме, спустя 15-20 секунд после запуска непрогретого двигателя, когда его устойчивая и стабильная работа уже вполне обеспечена. Решающая же роль в обеспечении подобных показателей работы мотора принадлежит его топливной системе, об устройстве которой и пойдёт речь.

Сигналы о работе данной системы подаёт водителю контрольная лампа. Электропитание снимается со свечей в автоматическом режиме, спустя 15-20 секунд после запуска непрогретого двигателя, когда его устойчивая и стабильная работа уже вполне обеспечена. Решающая же роль в обеспечении подобных показателей работы мотора принадлежит его топливной системе, об устройстве которой и пойдёт речь.

Принцип и общая схема работы топливной системы

Последовательность работы топливной системы дизельного двигателя следующая. Солярка закачивается из топливного бака при помощи топливоподкачивающего насоса (шестерёнчатого, либо помпового типа), а после фильтрации она подаётся топливным насосом высокого давления (ТНВД) на форсунки. Топливо после закачки из бака проходит сначала через фильтр грубой очистки, избавляясь от крупных включений. Далее, уже непосредственно перед топливным насосом высокого давления – сквозь фильтр тонкой очистки. В связке с ТНВД работают форсунки, через которые солярка в распылённом состоянии и впрыскивается в цилиндры.

Схему топливной системы дизельного двигателя двигателя можно не условно, а вполне чётко разделить на два отсека: высокого давления и низкого. На участке низкого давления осуществляется предварительная подготовка, фильтрация топливной смеси, перед его отправкой в отдел высокого давления. Отсек высокого давления, в свою очередь, дорабатывает смесь до конца и переводит её в рабочую камеру.

Основная функция топливной системы, описание её работы

Предназначение топливной системы дизельного двигателя состоит в том, чтобы подавать в цилиндры чётко отмеренный объём дизтоплива, в конкретный момент времени и под определённым давлением. Поэтому, из-за необходимости обеспечения постоянно высокого давления, а также за счёт высоких требований к точности работы, топливная система дизельного двигателя будет посложнее в конструкции, чем у бензинового, и достаточно дорого стоит.

Теперь попробуем представить себе бесперебойную работу топливной системы в поэтапном режиме, а для этого разберём по порядку отдельные её составные части. Итак, топливный бак служит для размещения солярки и обеспечения бесперебойной её подачи в систему. Эту функцию выполняют трубопроводы. Вначале топливоподкачивающий насос высасывает из бака горючее и через фильтры подаёт его в распределительную магистраль низкого давления. При этом в системе поддерживается стабильное давление в три атмосферы. Топливо дважды проходит фильтрацию, проходя через фильтры грубой и тонкой очистки.

Итак, топливный бак служит для размещения солярки и обеспечения бесперебойной её подачи в систему. Эту функцию выполняют трубопроводы. Вначале топливоподкачивающий насос высасывает из бака горючее и через фильтры подаёт его в распределительную магистраль низкого давления. При этом в системе поддерживается стабильное давление в три атмосферы. Топливо дважды проходит фильтрацию, проходя через фильтры грубой и тонкой очистки.

В задачу топливных фильтров входит контроль за чистотой горючего и избавлением его от возможных посторонних примесей – от частичек грязи, воды, песчинок. Прошли те времена, когда дизели были весьма непритязательными к качеству топлива. Современные дизельные моторы требуют очень чистой солярки для сохранения достойных показателей своей работы. Чистота горючего сейчас – одно из основных и непременных условий эффективной работы двигателя. Топливо подаётся только в том случае, если в системе нет воздуха.