Содержание

ᐉ Ремонт рамы автомобиля

нет комментариев

Наиболее часто встречающимися дефектами рамы являются:

- погнутость балок

- погнутость передних клыков

- трещины балок

- расшатывание заклепочных соединений

Погнутость продольных балок рамы в горизонтальной и вертикальной плоскостях вызывает смещение осей отдельных агрегатов и нарушает их нормальную работу. Наличие погнутости обычно определяют на глаз при помощи метровой линейки. Погнутые места выправляют в холодном состоянии специальными приспособлениями, одно из которых показано на рисунке. Это приспособление состоит из балки с отверстиями для закрепления струбцинок и винта.

Рис. Приспособление для правки рамы: 1 — балка; 2— струбцинка; 3 — винт; 4 — балка рамы.

Выправленные места проверяют прикладыванием к балке рамы метровой линейки.

Погнутость передних клыков вызывает смещение передних рессор и как следствие этого усиленный износ шин и затруднения в управлении автомобилем (тянет в сторону). Для проверки наличия и характера погнутости клыков в отверстия правого и левого рессорных кронштейнов пропускают металлический прямой прут.

Для проверки наличия и характера погнутости клыков в отверстия правого и левого рессорных кронштейнов пропускают металлический прямой прут.

Диаметр прута должен соответствовать диаметру отверстий кронштейнов. Если прут свободно проходит в отверстия, значит клыки не погнуты. В противном случае их необходимо выправить. Для правки погнутое место обкладывают древесным углем, который разжигают паяльной лампой. После прогрева клыки правят при помощи домкрата и цепи или специальным правочным прессом.

Рис. Заварка трещин балок рамы: а — наложение шва; б — приваривание накладки; в — приваривание коробки

Трещины балок рамы обнаруживаются осмотром. Небольшие трещины заваривают электродуговой или газовой сваркой. Заварка рам, имеющих поперечные трещины, прохотящие через весь профиль, или продольные трещины более 450 мм без усилительных накладок или коробок не допускается. При наличии больших трещин раму ремонтируют следующими способами:

- Изготовляют специальную коробку по внутренним размерам балки рамы и вставляют ее плотно в раму в нагретом состоянии, затем заваривают поврежденное место и к раме приваривают коробку.

- Изготовляют коробку, просверливают в ней отверстия для заклепок, коробку вставляют плотно в балку рамы и, пользуясь коробкой как кондуктором, просверливают отверстия в раме. Затем приклепывают коробку к балке рамы стальными заклепками, которые предварительно нагревают до температуры 1000—1100°.

При выполнении ремонта указанными способами особое внимание следует уделять плотной подгонке коробок, иначе балка рамы будет ослаблена. Иногда ремонт производят устанавливая накладку толщиной 8—10 мм и приваривая ее к балке рамы по периметру.

Ослабление заклепочных соединений определяют простукиванием молотком. При ослабевших заклепках слышен дребезжащий звук. Головки ослабевших заклепок срубают кузнечным зубилом, а стержни заклепок выбивают бородком.

Если отверстия под заклепки изношены и имеют неправильную форму, то их развертывают под увеличенный размер заклепок. Нагретую до температуры 1000—1100° заклепку вгоняют в подготовленное отверстие легкими ударами, под ее головку устанавливают упор и через обжимку частыми и сильными ударами расклепывают конец заклепки. После остывания проверяют качество клепки ударами молотка. Около заклепок звук должен быть чистым, без дребезжаний. В противном случае клепку следует произвести снова.

После остывания проверяют качество клепки ударами молотка. Около заклепок звук должен быть чистым, без дребезжаний. В противном случае клепку следует произвести снова.

Рубрика:ТО и ТР автомобиляМетки: Рама, ТР

Ремонт тележек 18-100,основные неисправности тележки электровоза, способы и процесс ремонта

Статьи

Ремонт тележек

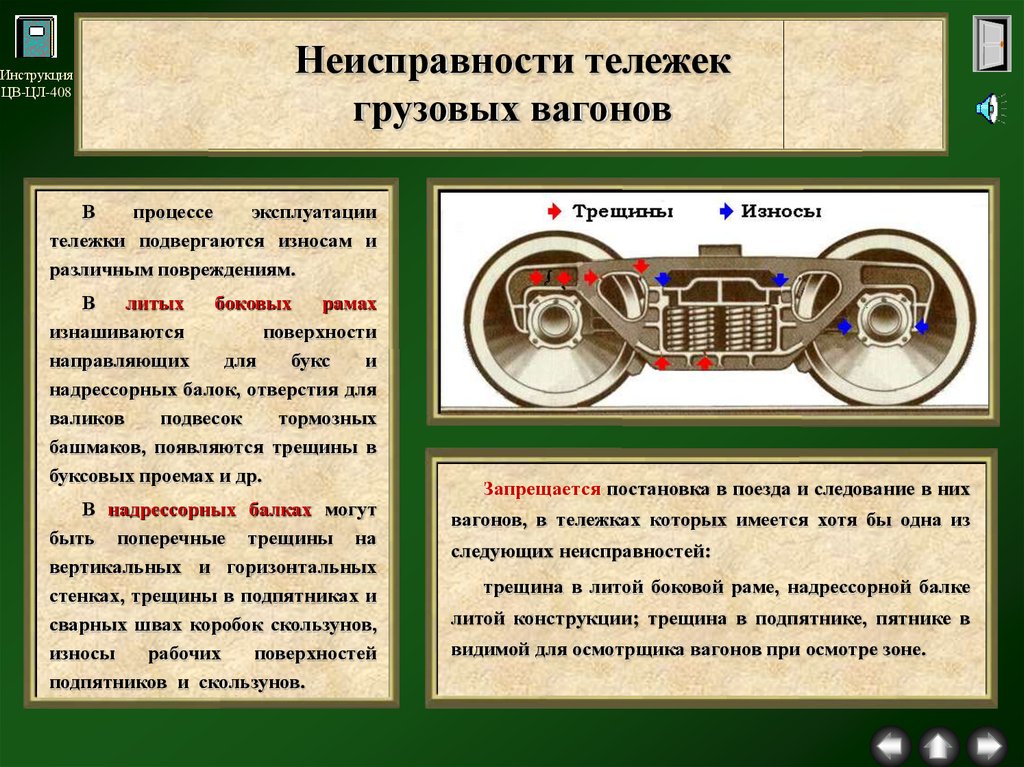

Тележки модели 18-100 заменили аналогичные транспортные средства МТ-44 и МТ-50, которые применялись для транспортировки грузов в 50-е годы прошлого столетия. Изначально тележки назывались ЦНИИ-ХЗ-0, а затем им был присвоено название 18-100. Основным производителем считается «НПК Уралвагонзавод». Тележки вкатываются и укрепляются под вагонами грузовых поездов. Железнодорожные колеи должны быть размером 152 и 143,5 см. Нагрузка на ось не должна превышать 230 кН, а максимальная скорость передвижения – до 120 км/ч. Если в тележках есть неисправность, это приводит к аварии, поэтому важно знать основные виды поломок и ответственно подходить к их ремонту. Вагонные колесные пары разделяются на три вида: РУ1Ш-957-Г, РВ2Ш-957-Г, РУ1-950-Г. Все эти модели предназначаются для оборудования грузовых вагонов.

Вагонные колесные пары разделяются на три вида: РУ1Ш-957-Г, РВ2Ш-957-Г, РУ1-950-Г. Все эти модели предназначаются для оборудования грузовых вагонов.

Конструкция тележки 18-100

Вагонные тележки включают в себя 2 пары колес, 4 стальные или чугунные коробки (буксы), литые боковые рамы тележки и надрессорную балку, центральное рессорное подвешивание, устройство для передачи усилия от цилиндра на тормозные колодки (тормозная рычажная передача). Вид тормоза тележек 100 – колодочный с односторонним нажатием. Кроме этого, тележки типа 18-100 оснащены комплектующими:

- Боковая рама тележки. Производится из низколегированной стали. В ее составе — горизонтальный и наклонный пояса, колонки. Посреди рамы у тележки 18-100 есть проемы, которые необходимы для коробки с подшипниками, смазочным материалом и устройством для его подачи к оси (буксы), и системы упругих элементов, которые регулируют колебания кузова (рессорное подвешивание). В среднем проеме есть направляющие, которые ограничивают перемещение фрикционных клиньев.

Снизу у тележек модели 18-100 предусмотрена поверхность, где размещаются и фиксируются пружины рессор. Также имеются полки, которые при обрыве подвесок удерживают триангеля – элементы тормозной рычажной передачи. Кронштейны для укрепления подвесок тормозных башмаков расположены сверху на раме тележек.

Снизу у тележек модели 18-100 предусмотрена поверхность, где размещаются и фиксируются пружины рессор. Также имеются полки, которые при обрыве подвесок удерживают триангеля – элементы тормозной рычажной передачи. Кронштейны для укрепления подвесок тормозных башмаков расположены сверху на раме тележек. - Внутренняя сторона верхнего (наклонного) пояса рамы. Предусмотрены 5 шишек, которые при сборке необходимы для подбора боковых рам тележек. Чтобы обеспечить параллельное осевое положение осей колесных пар в тележках, подбор выполняется по количеству оставленных шишек.

- Надрессорная балка. Изготавливается в форме бруса из стали. Состоит из подпятника, полки для фиксации кронштейна, опоры для скользунов, гнезда, где расположены фрикционные клинья, точки рычажной передачи тормоза, бурт, которые ограничивают отстранение рессорных пружин, выступов, которые удерживают наружные пружины от изменения положения при передвижении тележки.

- Подпятник. Это упорный подшипник, воспринимающий только осевые нагрузки.

На него опирается пятник кузова, а через их центры проходит стержень шарнира поворотного соединения тележек. Также есть поддон, на который опирается шкворень, и располагается посреди надрессорной балки.

На него опирается пятник кузова, а через их центры проходит стержень шарнира поворотного соединения тележек. Также есть поддон, на который опирается шкворень, и располагается посреди надрессорной балки. - Шкворень. Это стержень оси поворота управляемого колеса, который выполняет функцию оси вращения тележки относительно кузова. Также передает тяговую и тормозную силу от тележки к кузову и наоборот.

- Скользун. Это дополнительные опоры, располагающиеся с боков между рамой вагона и тележкой. В его состав входят такие элементы, как опора, колпак, прокладки, которые регулируют зазоры (не превышают диапазона 6-16 мм) между скользунами рамы тележки и вагона. Предусмотрен болт, основная функция которого – оберегать колпак от падения.

- Рессорное подвешивание. Это система упругих деталей, предназначение которых – регулировать колебания кузова и смягчать нагрузки при ударе. У тележек этой модели в его состав входит 2 комплекта, которые располагаются в выемках боковых рам – слева и справа.

Среди комплектующих 5-7 2-рядных пружин, клиновидные и фрикционные гасители колебаний. Наружные и внутренние пружины тележки изготавливаются для наружного и внутреннего использования, с лево- и правосторонней навивкой. В зависимости от грузоподъемности транспортного средства, количество пружин в тележке может изменяться. Например, если вагон рассчитан на груз 50 т, у тележки будет 5 пружин.

Среди комплектующих 5-7 2-рядных пружин, клиновидные и фрикционные гасители колебаний. Наружные и внутренние пружины тележки изготавливаются для наружного и внутреннего использования, с лево- и правосторонней навивкой. В зависимости от грузоподъемности транспортного средства, количество пружин в тележке может изменяться. Например, если вагон рассчитан на груз 50 т, у тележки будет 5 пружин. - Клинья. Изготавливаются из стали марки 20Л. Внизу они оснащены кольцевыми выступами, которые не допускают изменения их положения по отношению к пружинам в горизонтальной плоскости.

Средние показатели веса колесных пар – от 1 150 до 1 450 кг.

На всех составляющих тележек выбивается маркирование завода-производителя, на отдельных элементах обозначается марка применяемой стали, год производства, номер тележки. После ремонта тележки на балке набивается код страны, которая является собственником транспортного средства.

Основные неисправности 18-100

Чаще всего причиной неисправностей тележек становится нарушение правил применения и сборки. Основными частями, которые выходят из строя и требуют ремонта, считаются:

Основными частями, которые выходят из строя и требуют ремонта, считаются:

- Боковая рама и надрессорная балка. Ремонты необходимы, если в комплектующих тележки обнаружены трещины в проемах букс, возникающих из-за неправильного примыкания направляющих, деформация подпятника, пятника, изгиб кронштейна, повреждение, обрыв или ослабление заклепок тележки. Нередко встречаются обрыв болта, который соединяет шкворневую балку с надрессорной или поперечной, отсутствие валиков в тележке, объединяющих хоботы боковин с балансирами, трещины в консолях или балансире.

- Рессорный комплект. Ремонту подлежат такие поломки, как выступ клина на 8 мм и занижение превышает 12 мм от поверхности надрессорной балки тележки. Проведение ремонта необходимо, если выявлено повреждение и смыкание пружин, когда ломаются или смещаются опорные пружинные витки, обнаружена утрата пружины или появление на ней коррозийных образований, охватывающих 10% площади витков, сколы или трещины на фрикционном клине, обрыв заклепок тележки.

- Скользуны. Среди типичных поломок, требующих ремонта, – это трещины, отсутствие или поломка колпака или болта, который его фиксирует. Ремонту подлежат появившиеся зазоры между колпаком и планкой дополнительной опоры, размещенной на вагонной раме тележки, утрата элементов, корпусная деформация, слабая фиксация корпуса. Также необходимость в ремонте возникает, если на детали появляется ослабление износостойкой планки, деформация упруго-каткового скользуна.

- Шкворень. Без ремонта не обойтись, если обломок выбило из гнезда, и он находится в кармане балки, или стержень попал внутрь надрессорной балки с последующим опусканием вниз, произошла деформация шкворня (деталь изогнута).

Среди распространенных неисправностей, требующих ремонта, встречается поломка износостойких элементов буксового проема – разгиб скобы, прогиб и поломка по краям буксы. Ремонту подвержен узел крепления валика подвески башмачка тележки, где встречаются такие неполадки, как обрыв шплинта валика подвески, недостача втулок, деформация самого валика.

Способы ремонта и контроля тележки 18-100

Ремонт тележек подразделяется на следующие типы:

- Деповский. Выполняется для поддержания тележек в исправном состоянии между капитальными или плановыми ремонтами.

- Текущий. Такой вид ремонта выполняется, чтобы обеспечить или восстановить работоспособность тележек и заключается в замене или восстановлении определенных деталей.

- Капитальный. При ремонте восстанавливается работоспособность изношенных элементов заменой отдельного ресурса тележки, основных узлов и деталей, а также их модернизация.

При поступлении тележки для ремонта выполняется контроль на входе, при котором оцениваются дефекты и повреждения колес, отклонения в положении составляющих фрикционно-пружинной системы, состояние элементов устройства для передачи давления сжатого воздуха (рычажная тормозная передача), зазоры между скользунами, состояние пятника и подпятника. Также осуществляется проверка срока эксплуатации литых элементов тележки. В целом процесс ремонта включает в себя следующие действия:

В целом процесс ремонта включает в себя следующие действия:

- Разборка тележек. С помощью грузоподъемного механизма раму тележки снимают с колесных пар. Разборка перед ремонтом включает в себя снятие вертикальных рычагов, шплинтов, шайбы, подвесок тормозного башмака и колодок, контактной планки, триангелей, колпаков. Также до ремонта выполняется выбивание чеки, валиков, изъятие проволоки-фиксатора предохранительной скобы.

- Дефектация. Детали тележки проверяются на дефекты. Проверка выполняется визуально или с помощью специального инструментария. Например, с помощью ультразвукового толщиномера можно определить толщину подпятника. Литые изношенные элементы подлежат ремонту электросваркой и наплавкой. Триангели во время ремонта подвергаются тестовому растяжению, треснувший шкворень — заменяется. Также проводится осмотр буксовых узлов, колес.

- Боковые рамы. Перед ремонтом очищаются от загрязнений, ржавчины, облупившейся краски в моечной машине. После этого большинство деталей свариваются, особенно, если обнаружены трещины направляющего буртика, в кронштейне подвески триангеля, откол направляющего буртика и «ушек».

- Надрессорные балки. До ремонта они подвергаются мойке, после чего детали тележки, например, подпятники, свариваются, а кольца в подпятнике удаляются режущим инструментом на металлорежущих станках. Скользуны после ремонта устанавливаются на опорные площадки надрессорной балки и фиксируются болтами.

- «Клин-фрикционная планка». При плановом ремонте во фрикционный узел вставляется клин, переклепываются слабые заклепки. Перед началом переклепки боковая рама, которая прилегает к фрикционной планке тележки, зачищается шлифовальной машиной, благодаря чему после ремонта планка плотно примыкает к привалочной поверхности.

- Пружинный комплект. Перед ремонтом с тележки снимаются пружины, очищаются и осматриваются. Сломанными элементы считаются, если обнаружены потертости, образование коррозии, трещины, сломы, опорные витки смещены, а высота пружины уменьшилась.

- Тормозная система. На участке ремонта выполняется снятие узлов тормозного оборудования с тележки, выявление поломок и определение масштабов ремонта.

Затем тормозной узел передается для ремонта в соответствующий цех, выполняется сборка исправных деталей.

Затем тормозной узел передается для ремонта в соответствующий цех, выполняется сборка исправных деталей. - Сварка и нанесение слоя металла на поверхность. При ремонте осуществляется наплавка поверхности элементов для механической и станочной обработки. Сварка проводится износостойкими материалами. Для ремонта применяется автоматическое нанесение сплава на поверхность под флюсом, в защитном газе (трубчатая проволока, заполненная металлическим порошком, или сварочная углекислота). Также при ремонте выполняется ручная электродная наплавка.

- Сборка тележек. После ремонта все комплектующие тележек собираются: ставится надрессорная балка, пружины, подвески, триангели, колодки тормоза, колпаки скользунов, опорная балка.

- Проверка ремонта. После ремонта тележек всеми участниками восстановительных работ (это бригадиры, мастера, приемщики грузовых вагонов, руководство предприятий по ремонту ж/д составов) проводится проверка и оценка ремонта. Качество ремонта тележек проверяется по работоспособности колес, надрессорных и соединительных балок, узлов букс, боковых рам, элементов тормозной системы, пружин.

После окончания основного ремонта тележек наносится двухстороннее маркирование тележек. Надписи наносятся с помощью трафаретов, закрашивая промежутки в цифрах и знаках. После ремонта тележек и маркирования корпус тележек окрашивается эмалями или маслянистыми красками.

По окончании всех видов работ по ремонту тележек транспортное средство подвергается выходному контролю. При этом после ремонта отремонтированные и готовые к эксплуатации тележки укомплектовываются надрессорными балками и боковыми рамами, которые обеспечат использование до проведения следующего ремонта тележек. В процессе ремонта браку и утилизации подвергаются литые элементы тележек, если деталям свыше 30 лет, обнаружены трещины на подпятнике, в общем превышающие 250 мм, повреждения, не поддающиеся ремонту, в вертикальных и нижних стенках балки. Также на отремонтированное транспортное средство составляется документация.

Нужна консультация?

Закажите обратный звонок

Купите или продайте запасные части

Выставите на продажу или приобретите на выгодных условиях

комплектуюшие и запасные части для вагонов

О сервисе

Вагонмастер

Единая платформа ремонта вагонов — ВАГОНМАСТЕР – единственная

площадка online заказа ремонта грузовых вагонов.

Сервис позволяет полностью автоматизировать организацию ремонта подвижного состава,

объединив в себе все составляющие вагоноремонтного комплекса.

Автоматизация рабочего процесса

Сервис автоматически сравнит возможные варианты

и подберет лучшее вагоноремонтное предприятие

с учетом расположения, стоимости ремонта, наличия

необходимых запасных частей и загруженности депо

Интеграция программных продуктов

ВАГОНМАСТЕР объединяет программные продукты необходимые для организации ремонта вагонов

Прозрачное ценообразование

Стоимость ремонта вагона и запасных частей рассчитывается автоматически и одинакова

для всех заказчиков

Online контроль

В личном кабинете клиента отображается информация

о ходе выполнения работ с планируемой датой выхода вагона из ремонта

Online согласование

Согласование установки запасных частей

происходит в личном кабинете в онлайн режиме

Удобный документооборот

Обмен документами производится

в личном кабинете через ЭДО

Как работает Вагонмастер?

1

Регистрация

на сайте

2

Расчет стоимости и выбор

оптимального депо

3

Подписание договора с помощью ЭЦП

и внесение предоплаты

4

Создание заявки

на ремонт

5

On-line согласование замены запасных

частей

и контроль за ходом выполнения работ

6

Прием документов о выполненных

работах и окончательный взаиморасчет

Задайте вопрос по услугам

и сотрудничеству

8 (800) 222-80-06

Нажимая на кнопку, вы соглашаетесь с условиями

пользовательского соглашения по обработке персональных данных

Все виды ремонта

Ремонт кузова

Капитальный ремонт

Букс

Отцепочный ремонт

Ремонт оси

Ремонт колесной пары

Ремонт рамы

Ремонт деталей

Ремонт тележек

Деповской ремонт

Реквизиты организации

обслуживание — Существует ли такая вещь, как сбой фрейма?

Позвольте мне попытаться пойти немного дальше других ответов. Моя способность объяснить это хорошо может быть ограничена тем фактом, что я не инженер. Буду рад любым исправлениям.

Моя способность объяснить это хорошо может быть ограничена тем фактом, что я не инженер. Буду рад любым исправлениям.

Срок службы, связанный с усталостью

В этом разделе подробно описывается срок службы рамы в зависимости от усталости, т. е. после многократного нормального использования без аварий или повреждений. Принято считать, что сталь и титан являются наиболее прочными материалами для рамы. [этот ответ] на связанный вопрос1. Это требует некоторой распаковки. Многие материалы испытывают усталость после повторяющихся нагрузок (например, при нажатии педали). Давайте просто процитируем Википедию по этому поводу:

В материаловедении под усталостью понимается ослабление материала, вызванное циклической нагрузкой, что приводит к прогрессирующему и локальному структурному повреждению и росту трещин. Как только трещина зародилась, каждый цикл нагружения будет увеличивать трещину на небольшую величину, обычно создавая бороздки на некоторых участках поверхности излома.

Трещина будет продолжать расти до тех пор, пока не достигнет критического размера, что происходит, когда коэффициент интенсивности напряжения трещины превышает вязкость разрушения материала, что приводит к быстрому распространению и обычно полному разрушению конструкции.

Однако сталь и титан имеют предел выносливости. То есть любая нагрузка ниже определенной критической величины вообще не вызовет утомления. Однако я не уверен, каково критическое количество для каждого материала, и я не уверен, какие виды ударов превысят его (например, я подозреваю, что многие автомобильные удары превышают этот предел для обоих металлов). Алюминий (ссылка на Lennard Zinn) не имеет предела выносливости. Любая нагрузка ослабит металл, и в конечном итоге он устанет и растрескается.

Однако напомним, что самолеты делают из алюминия, а самолеты могут служить десятилетиями. Таким образом, в зависимости от качества конструкции, мы можем ожидать, что алюминиевые рамы будут иметь очень долгий срок службы. Действительно, на сайте Шелдона Брауна есть ссылка на тест 12 кадров журнала Tour Magazine 1997 года (перевод с немецкого Деймоном Ринаром). Тест включал 4 алюминиевых рамы (например, Cannondale CAAD 3), 4 стальных рамы (например, De Rosa SLX с проушинами, сварной Fondriest), немного карбона (например, монокок Trek OCLV, Time Helix с карбоновыми трубками в алюминиевых проушинах) и немного титана (например, Командная дорога Мерлина).

Действительно, на сайте Шелдона Брауна есть ссылка на тест 12 кадров журнала Tour Magazine 1997 года (перевод с немецкого Деймоном Ринаром). Тест включал 4 алюминиевых рамы (например, Cannondale CAAD 3), 4 стальных рамы (например, De Rosa SLX с проушинами, сварной Fondriest), немного карбона (например, монокок Trek OCLV, Time Helix с карбоновыми трубками в алюминиевых проушинах) и немного титана (например, Командная дорога Мерлина).

Все это были высококачественные рамы, и они, возможно, имели перекос в сторону легких и тонких трубок. Тем не менее, одна карбоновая и две алюминиевые рамы (Trek OCLV, CAAD3 и Principia RSL) дошли до конца теста, в то время как ни одна из выбранных стальных рам не прошла. Таким образом, алюминий может иметь теоретический предел, но велосипедистам-любителям может быть трудно превысить его на практике.

Не знаю, что конкретно я слышал об углеродном волокне и усталости в начале своей карьеры. Углеродное волокно на самом деле может быть не очень восприимчиво к усталости. В этой статье Cyclingtips несколько инженеров по композитным материалам для велосипедов говорят, что они не вызывают усталости в том смысле, в котором они обсуждались выше. Рамы из углеродного волокна могут прослужить вам всю жизнь, за исключением повреждений. Авиационная промышленность все больше переходит на углеродные детали, и опять же, они не стали бы этого делать, если бы углерод был хрупким. Самолеты должны иметь многолетний срок службы, потому что они чрезвычайно дороги.

В этой статье Cyclingtips несколько инженеров по композитным материалам для велосипедов говорят, что они не вызывают усталости в том смысле, в котором они обсуждались выше. Рамы из углеродного волокна могут прослужить вам всю жизнь, за исключением повреждений. Авиационная промышленность все больше переходит на углеродные детали, и опять же, они не стали бы этого делать, если бы углерод был хрупким. Самолеты должны иметь многолетний срок службы, потому что они чрезвычайно дороги.

Производственные процессы

Опять же, я не инженер-материаловед, но многие рамы в тех испытаниях 1997 г. не справились с соединениями, например. на выступах или в зонах сварки. Для титана сварные швы должны выполняться в среде инертного газа. Если кислород или азот попадут в сварной шов, это может сделать материал там хрупким, и он треснет. Я не уверен, каковы химические проблемы со сталью и алюминием, но я подозреваю, что загрязнение сварных швов также возможно. Снова цитируя Зинна:

Если бы у вас была стальная или титановая рама, я бы не смог предсказать точное усталостное разрушение.

Это связано с тем, что если конструктор рамы выбирает стальные или титановые трубы, прочность на растяжение и размеры которых (толщина стенок, диаметр и форма) таковы, что напряжения, возникающие при езде, никогда не превышают, скажем, 40 процентов предела прочности на растяжение при нагревании. пораженные (т.е. сварные) зоны — тогда рама прослужит сколь угодно долго при отсутствии дтп. Конечно, надрезы, вмятины или некачественные сварные швы (или, в случае стали, ржавчина) будут снижать этот предел (а также снижать предел прочности на растяжение) и вызывать усталостное разрушение при более низком напряжении или меньшем числе циклов.

Zinn также упоминает зоны термического влияния из стали или титана. Я полагаю, это означает, что из-за сильного нагрева во время сварки рама слабее в зонах, подверженных воздействию тепла. Я думаю, что это одна из причин, по которой серебряная пайка или проушины были потенциальной альтернативой сварке стали, поскольку эти процессы выполняются при более низкой температуре. Однако тест Тура показывает, что сталь с проушинами также может сломаться в местах соединений. Это может быть связано с загрязнением наконечников. Мы, очевидно, не знаем точно, почему сломались рамы в тесте Tour, но, читая таблицу отказов на сайте Брауна, многие из них оказались на стыках. Это заставляет меня думать, что это были сбои производственных процессов.

Однако тест Тура показывает, что сталь с проушинами также может сломаться в местах соединений. Это может быть связано с загрязнением наконечников. Мы, очевидно, не знаем точно, почему сломались рамы в тесте Tour, но, читая таблицу отказов на сайте Брауна, многие из них оказались на стыках. Это заставляет меня думать, что это были сбои производственных процессов.

Насколько мне известно, карбоновые рамы обычно изготавливаются из предварительно сформированных углеродных листов, которые располагаются в форме. Затем добавляют смолу и запекают рамы. Я считаю, что обычно передний и задний треугольники делаются отдельно, а затем склеиваются вместе. Карбоновые рамы могут иметь проблемы, отличные от термической обработки. У Рауля Люшера есть канал на Youtube, где он нарезает разбитые карбоновые рамы, которые присылают ему для оценки. Он часто находит пустоты (то есть отверстия) в углероде. Он бывший авиационный инженер. Кажется, он указывает, что это проблемы, но я не уверен, что видел подробное объяснение. Я подозреваю, что пустоты могут действовать так же, как крошечные трещины в металлических каркасах, и что повторяющиеся нагрузки могут привести к тому, что пустоты будут распространяться (то есть расширяться) с течением времени и в конечном итоге приводить к тому, что мы можем воспринимать как усталостное разрушение.

Я подозреваю, что пустоты могут действовать так же, как крошечные трещины в металлических каркасах, и что повторяющиеся нагрузки могут привести к тому, что пустоты будут распространяться (то есть расширяться) с течением времени и в конечном итоге приводить к тому, что мы можем воспринимать как усталостное разрушение.

Кроме того, углеродное волокно на самом деле состоит из множества тонких и очень прочных волокон. В одном подкасте, посвященном недавней группе отказов углеродных вилок, он сказал, что некоторые вилки были спроектированы с довольно прямыми углами в штоке, чтобы помочь тросам проходить через это место. Он сообщил, что резкие изгибы очень напряжены для карбона, и что позже это может стать точкой отказа. Я вспоминаю (не могу найти ссылку) видео на Youtube, где он обсуждал рули с отверстиями для внутренней прокладки кабеля (для электронных трансмиссий), и он сказал, что эти отверстия могут стать точкой отказа, если углерод также выдержит нагрузки. По сути, не говоря уже о производственных дефектах как таковых, некоторые варианты конструкции могут создать точки отказа, которых инженеры велосипедной компании не ожидали от углеродного волокна.

Повреждение

Возвращаясь к процитированному отрывку Zinn, вмятины могут быть отправной точкой отказа в стальных или титановых рамах, несмотря на характеристики их материалов. Очевидно, они будут иметь такой же эффект на алюминиевых рамах. У многих из нас есть ощущение, что углеродное волокно хрупкое, и это, вероятно, связано с его известной недостаточной устойчивостью к ударным повреждениям. Таким образом, вы можете повредить раму даже от относительно небольших ударов. Это может не вызвать немедленный сбой, но в конечном итоге может привести к сбою фрейма. Сталь тоже может ржаветь. Однако я считаю, что карбоновые рамы также могут подвергаться коррозии от соли. Так же можно использовать неокрашенный алюминий.

TL;DR для потребителей

Дефекты и повреждения производственного процесса, вероятно, являются самой большой угрозой для жизни вашей рамы. Могу поспорить, что все фреймы, возможно, подвержены риску из-за этих проблем.

Будьте особенно осторожны при обращении с любой карбоновой рамой и любой рамой, изготовленной из очень легких труб. По этой причине на интернет-форумах, которые я часто посещаю, принято скептически относиться к любому использованному углероду. Потребители могут скептически относиться к оправам, которые раздвигают границы характеристик используемого материала, например. оправы со сверхлегкими трубками. Потребители могут захотеть сделать выбор в пользу производителей с пожизненной гарантией, хотя это зависит от производителя, пережившего вашу жизнь, и от наличия у вас достаточного количества записей.

По этой причине на интернет-форумах, которые я часто посещаю, принято скептически относиться к любому использованному углероду. Потребители могут скептически относиться к оправам, которые раздвигают границы характеристик используемого материала, например. оправы со сверхлегкими трубками. Потребители могут захотеть сделать выбор в пользу производителей с пожизненной гарантией, хотя это зависит от производителя, пережившего вашу жизнь, и от наличия у вас достаточного количества записей.

Теоретически потребители могут избегать производителей, имеющих репутацию дефектных рам. Проблема в том, что я не уверен, как вы могли бы оценить это на практике, кроме сбора анекдотов.

Что нужно знать о поломке велосипедной рамы

Неисправности велосипедной рамы

Неисправности компонентов и рам велосипеда не редкость. Со временем компоненты велосипеда, такие как колеса, тормоза, руль, вилки и рамы, могут выйти из строя по ряду причин. Как и любое оборудование, компоненты имеют срок полезного использования. Детали не только изнашиваются со временем, но и могут выйти из строя из-за перегрузок, конструктивных или производственных дефектов. Конструктивные факторы, которые делают компонент функциональным или легким, также могут повлиять на вероятность возможного отказа при нормальном или продолжительном использовании. Даже на низких скоростях перелом рамы или поверхностного элемента может привести к серьезной травме.

Детали не только изнашиваются со временем, но и могут выйти из строя из-за перегрузок, конструктивных или производственных дефектов. Конструктивные факторы, которые делают компонент функциональным или легким, также могут повлиять на вероятность возможного отказа при нормальном или продолжительном использовании. Даже на низких скоростях перелом рамы или поверхностного элемента может привести к серьезной травме.

После аварии неподготовленному наблюдателю часто бывает сложно определить, были ли повреждены рама или вилка во время аварии, или причиной аварии стала поломка вилки или рамы.

Детали велосипедной рамы

Велосипедные рамы изготавливаются из металла или углеродного волокна. Металлические рамы велосипедов обычно дают видимое, заметное предупреждение перед отказом, и водители заметят изгиб, выпуклость или трещину в металле. С рамой из композитного углеродного волокна обычному гонщику гораздо труднее заметить неисправности. Иногда трещины могут образовываться в скрытых областях за другими компонентами.

Велосипедные вилки выполняют две важные функции: (1) они поддерживают переднюю часть велосипеда и (2) необходимы для управления. Как и рамы, велосипедные вилки изготавливаются из металла или углеродного волокна. Одна из наиболее распространенных поломок композитного материала из углеродного волокна происходит, когда голени отделяются от рулевой трубы, которая является частью вилки, которая зажимается выносом руля и проходит через раму велосипеда.

Неисправности компонентов поверхности управления

Компоненты поверхности управления составляют то, к чему прикасается тело гонщика во время езды. Эти компоненты включают руль, тормозные рычаги, велосипедное сиденье и педали.

Неисправности педалей и шатунов

Педали несут часть веса водителя, особенно когда водитель стоит во время подъема или ускорения. Если педаль или прикрепленный к ней шатун выйдет из строя, гонщик может быстро потерять контроль над велосипедом и упасть через руль или на верхнюю трубу рамы. Как и вилка и рама, шатуны из углеродного волокна могут выйти из строя без видимых признаков или предупреждений. Несколько отказов шатунов были связаны с тем, что неопытные велосипедные механики не осознавали, что левая педаль имеет обратную резьбу, что приводило к неправильной сборке и поломке.

Как и вилка и рама, шатуны из углеродного волокна могут выйти из строя без видимых признаков или предупреждений. Несколько отказов шатунов были связаны с тем, что неопытные велосипедные механики не осознавали, что левая педаль имеет обратную резьбу, что приводило к неправильной сборке и поломке.

Неисправности сиденья и подседельного штыря

Сиденье поддерживает вес водителя, а также является точкой опоры при педалировании и рулевом управлении. Неисправности сиденья и подседельного штыря могут возникнуть из-за неправильной затяжки креплений. Компоненты из углеродного композита следует регулярно осматривать и собирать с помощью динамометрических ключей.

Неисправности руля и выноса руля

На руль приходится часть веса водителя, а также он важен для управления. Они соединены с велосипедной вилкой штоком. Если руль или вынос руля выходят из строя, гонщик может быстро потерять контроль над велосипедом, а также способность оставаться в вертикальном положении.

Снизу у тележек модели 18-100 предусмотрена поверхность, где размещаются и фиксируются пружины рессор. Также имеются полки, которые при обрыве подвесок удерживают триангеля – элементы тормозной рычажной передачи. Кронштейны для укрепления подвесок тормозных башмаков расположены сверху на раме тележек.

Снизу у тележек модели 18-100 предусмотрена поверхность, где размещаются и фиксируются пружины рессор. Также имеются полки, которые при обрыве подвесок удерживают триангеля – элементы тормозной рычажной передачи. Кронштейны для укрепления подвесок тормозных башмаков расположены сверху на раме тележек. На него опирается пятник кузова, а через их центры проходит стержень шарнира поворотного соединения тележек. Также есть поддон, на который опирается шкворень, и располагается посреди надрессорной балки.

На него опирается пятник кузова, а через их центры проходит стержень шарнира поворотного соединения тележек. Также есть поддон, на который опирается шкворень, и располагается посреди надрессорной балки. Среди комплектующих 5-7 2-рядных пружин, клиновидные и фрикционные гасители колебаний. Наружные и внутренние пружины тележки изготавливаются для наружного и внутреннего использования, с лево- и правосторонней навивкой. В зависимости от грузоподъемности транспортного средства, количество пружин в тележке может изменяться. Например, если вагон рассчитан на груз 50 т, у тележки будет 5 пружин.

Среди комплектующих 5-7 2-рядных пружин, клиновидные и фрикционные гасители колебаний. Наружные и внутренние пружины тележки изготавливаются для наружного и внутреннего использования, с лево- и правосторонней навивкой. В зависимости от грузоподъемности транспортного средства, количество пружин в тележке может изменяться. Например, если вагон рассчитан на груз 50 т, у тележки будет 5 пружин.

Затем тормозной узел передается для ремонта в соответствующий цех, выполняется сборка исправных деталей.

Затем тормозной узел передается для ремонта в соответствующий цех, выполняется сборка исправных деталей.

Трещина будет продолжать расти до тех пор, пока не достигнет критического размера, что происходит, когда коэффициент интенсивности напряжения трещины превышает вязкость разрушения материала, что приводит к быстрому распространению и обычно полному разрушению конструкции.

Трещина будет продолжать расти до тех пор, пока не достигнет критического размера, что происходит, когда коэффициент интенсивности напряжения трещины превышает вязкость разрушения материала, что приводит к быстрому распространению и обычно полному разрушению конструкции. Это связано с тем, что если конструктор рамы выбирает стальные или титановые трубы, прочность на растяжение и размеры которых (толщина стенок, диаметр и форма) таковы, что напряжения, возникающие при езде, никогда не превышают, скажем, 40 процентов предела прочности на растяжение при нагревании. пораженные (т.е. сварные) зоны — тогда рама прослужит сколь угодно долго при отсутствии дтп. Конечно, надрезы, вмятины или некачественные сварные швы (или, в случае стали, ржавчина) будут снижать этот предел (а также снижать предел прочности на растяжение) и вызывать усталостное разрушение при более низком напряжении или меньшем числе циклов.

Это связано с тем, что если конструктор рамы выбирает стальные или титановые трубы, прочность на растяжение и размеры которых (толщина стенок, диаметр и форма) таковы, что напряжения, возникающие при езде, никогда не превышают, скажем, 40 процентов предела прочности на растяжение при нагревании. пораженные (т.е. сварные) зоны — тогда рама прослужит сколь угодно долго при отсутствии дтп. Конечно, надрезы, вмятины или некачественные сварные швы (или, в случае стали, ржавчина) будут снижать этот предел (а также снижать предел прочности на растяжение) и вызывать усталостное разрушение при более низком напряжении или меньшем числе циклов.