Содержание

Термічна обробка металів

+38 093 313 92 00

Технолог

(цитата)

“Ми завжди намагаємося робити деталі так, щоб вони мали гарний вигляд, щоб їх було приємно взяти до рук, навіть якщо цих вимог немає у кресленні.”

Термічна обробка металів

Термообробка металу — це технологічний процес, одержання деталей зі сталі та сплавів із заданими якостями. Термообробку використовують не тільки стосовно сталей, але і кольорових металів і сплавів на їх основі. Сталі без термообробки використовуються лише для зведення металоконструкцій та виготовлення конструкційних деталей, термін служби яких невеликий. До них не висуваються додаткові вимоги. Повсякденна експлуатація навпаки диктує посилення вимог, саме тому застосування термообробки переважно особливо в галузі машинобудування.

Термічною обробкою сталі визначають процес, що складається з нагрівання сталевих заготовок (деталей), до певних температур, витримки та подальшого охолодження із заданою швидкістю у певному середовищі, з наступною нормалізацією. Основне призначення загартування — одержання сталі з високими твердістю, міцністю, зносостійкістю та іншими властивостями.

Основне призначення загартування — одержання сталі з високими твердістю, міцністю, зносостійкістю та іншими властивостями.

Розглянемо це докладніше:

Технологія загартування

Термообробка сталі — це технологічний процес, отримання деталей із сталі і сплавів із заданими якостями. Термообробку використовують не лише до сталі, але і до кольорових металів і сплавів на їх основі. Сталь без термообробки використовуються лише для зведення металоконструкцій і виготовлення конструкційних деталей, термін служби яких невеликий. До них не висуваються додаткові вимоги. Повсякденна ж експлуатація навпаки диктує посилення вимог, саме тому застосування термообробки особливо переважно в області машинобудування.

Термічною обробкою сталі визначають процес, що складається з нагріву сталевих заготівель (деталей), до певних температур, витримки і подальшого охолодження із заданою швидкістю в певному середовищі, з подальшою відпусткою. Основне призначення загартування — отримання сталевих виробів з високою твердістю, міцністю, зносостійкістю.

Нагрівання / витримка

Ця операція дуже відповідальна. Від її правильного проведення залежить якість виробу. Процес нагрівання передбачає застосування камерних печей, які можуть нагрівати середовище до температури 800-1300 градусів Цельсія, та підтримувати його протягом тривалого періоду. Це дозволяє продовжити час гарту сталі і підвищити якість одержуваних заготовок. Окрема технологія розробляється для випадку, коли заготовка має тонкі стінки та грані. Представлено її поетапним нагріванням. Найчастіше технологія поетапного нагріву передбачає досягнення температури 500 градусів Цельсія на першому етапі, після чого витримується певний проміжок часу задля забезпечення рівномірності нагріву і проводиться підвищення температури до критичного значення. Температура нагрівання при загартуванні залежить від марки сталі, вмісту вуглецю і вибирається за таблицею:

| Вміст вуглецю, % | 0,5 | 0,6 | 0,7 | 0,8 | 1 | 1,5 |

| Температура, градуси | 830 | 815 | 800 | 780 | 770 | 770 |

(Чим меньше у сталі вміст вуглецю, тим вище температура нагрівання)

Сталі марок Ст. 1, Ст.2, Ст.3, 10 та 15 не загартовуються через незначний вміст вуглецю.

1, Ст.2, Ст.3, 10 та 15 не загартовуються через незначний вміст вуглецю.

Для проведення будь-якого теплового процесу термічної обробки потрібно не тільки нагрівати метал до заданої температури, але й витримувати при цій температурі до структурних перетворень (розчинення карбідів, гомогенізації аустеніту) і повного прогріву деталей. Таким чином, загальний час перебування деталей в розігрітому середовищі складається з часу нагріву та часу витримки.

Витримка виробу при температурі загартування необхідна для вирівнювання температури по всьому перерізу і забезпечення завершення структурних перетворень, що відбуваються при цьому. Тривалість витримки залежить від перерізу деталей та теплопровідності металу.За середнім часом нагрівання заготовки визначається з розрахунку 1,5 хв на 1 мм діаметра або товщини деталі.

| Нагрівальні пристрої | Температура нагрівання °C | Час нагріву (сек.) 1 мм діаметра або товщини деталей із перетином | ||

| коло | квадрат | прямокутник | ||

| Електрична піч | 800 | 40-50 | 50-60 | 60-75 |

| Полум’яна піч | 800 | 35-40 | 45-50 | 55-60 |

| 1300 | 15-17 | 17-19 | 19-22 | |

Час витримки при заданій температурі tв можна спрощено прийняти рівним 1 хв. для вуглецевих сталей та 1,5 — 2 хв. для легованих сталей.

для вуглецевих сталей та 1,5 — 2 хв. для легованих сталей.

Охолодження

Основною охолоджувальною рідиною для сталі є вода. Якщо у воду додати невелику кількість солі чи мила, то швидкість охолодження зміниться. Для досягнення однакової твердості на загартованій поверхні необхідно підтримувати температуру рідини, що охолоджує, 20 – 30 градусів. Не слід часто міняти воду у баку охолодження. Цілком неприпустимо охолоджувати виріб у проточній воді.

Недоліком водяного гарту є утворення тріщин і короблення. Тому таким способом загартовують вироби лише нескладної форми або цементовані поверхні.

При загартуванні виробів складної конфігурації з конструкційної сталі застосовується п’ятдесятивідсотковий розчин каустичної соди (холодний або підігрітий до 50 – 60 градусів). Деталі, що розігріті у соляній ванні та загартовані у цьому розчині, виходять світлими. Не можна допускати, щоб температура розчину перевищувала 60 градусів.

Загартування легованої сталі виробляють у мінеральних маслах.

До речі, тонкі вироби з вуглецевої сталі також оброблюють у маслі. Головна перевага масляних ванн полягає в тому, що швидкість охолодження не залежить від температури олії: при температурі 20 градусів і 150 градусів виріб охолоджуватиметься з однаковою швидкістю.

Слід остерігатися попадання води в ванну, оскільки це може призвести до розтріскування виробу. Що цікаво: в олії, розігрітій до температури вище 100 градусів, потрапляння води не призводить до появи тріщин у металі.

Відпуск

Після того, як матеріал загартовували, проводиться його відпуск. Ця дія проводиться з метою надання сталі високої пластичності, та зниження крихкості із збереженням міцності, та полягає у нагріванні деталі до температури від 150-260 до 370-650℃, після чого проводиться повільне охолодження.

Відпуск може бути наступних видів:

- низькотемпературний, що проводиться до 250℃ для деталей з низьколегованих та вуглецевих сталей. Всі металорізальні та вимірювальні інструменти піддаються низькотемпературній процедурі відпуску;

- середньо температурний, проводиться при температурі 350-500℃.

Його проводять для пружин, штампів та ресор. Після відпуску деталі охолоджують у воді. Такий спосіб значно підвищує термін служби пружин;

Його проводять для пружин, штампів та ресор. Після відпуску деталі охолоджують у воді. Такий спосіб значно підвищує термін служби пружин; - Високотемпературний. Він проводиться при температурах 500-680℃ і дає можливість для збереження високої міцності, в’язкості, а також пластичності. Застосовується для валів та зубчастих коліс.

Найважливіше при загартуванні металу це чітке дотримання технології. Будь-яке відхилення убік призводить до небажаних наслідків.

Термічна обробка металу в нашій компанії як супутній вид послуг

Ми виконуємо термічну обробку металів лише у комплексі з іншими роботами під час виготовлення деталей. По суті, даний вид металообробки в нашій компанії є супутньою операцією. Наша компанія не практикує виконання термообробки на замовлення як окремої послуги.

Термічна обробка металів, гартування сталі — купити за найкращою ціною в Одесі від компанії «“Автодеталь” у формі ТОВ»

Опис

Проведемо загальну загартування(повну) сталі — термообробка, спрямована на отримання в сплаві максимально нерівноважної структури і відповідно аномального рівня властивостей.

Габаритні розміри, мм:

- ванни 500х1000х800

- печі 800х400х300

Застосовуємо загартування у себе для коротких, тонких, вузьких деталей, а так само пуансонів, матриць, інстр. стали..

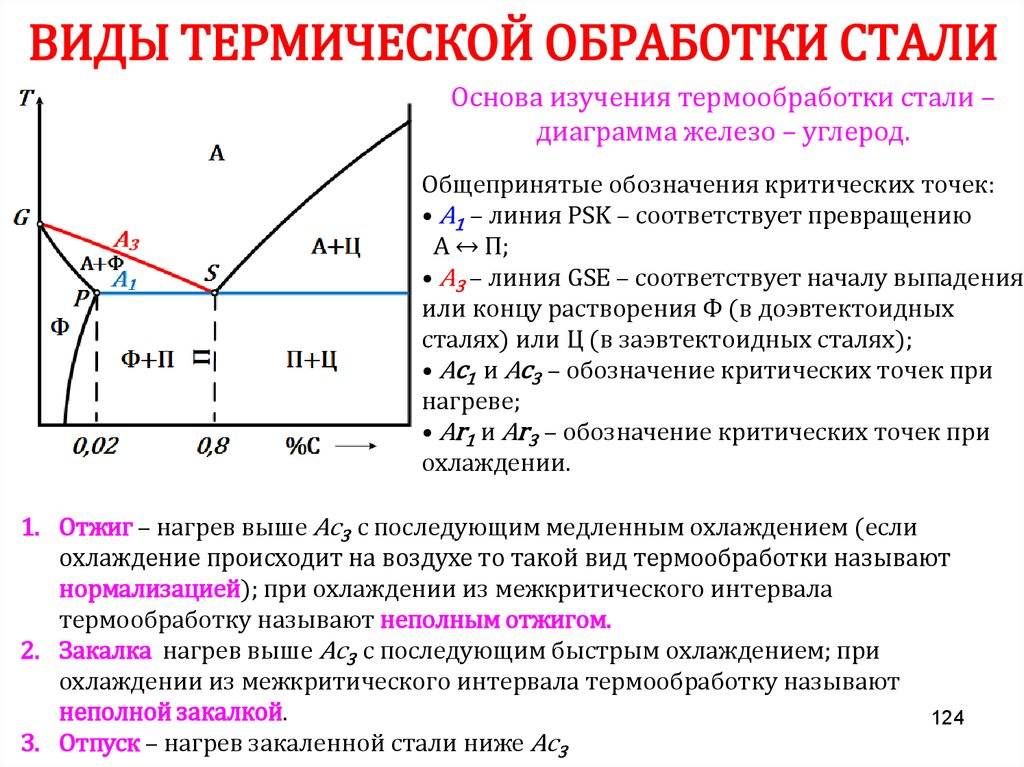

Основні параметри при загартуванню — температура нагріву і швидкість охолодження. Температуру нагрівання сталей визначають по діаграмах стану, швидкість охолоджування — за діаграм ізотермічного розпаду аустеніту .

Термічна обробка сталей — одна з найважливіших операцій у машинобудуванні, від правильного проведення якої залежить якість продукції. Загартування і відпуск сталей є одними з різноманітних видів термообробки металів.

Загартування надає сталевої деталі більшу твердість і зносостійкість; Для цього деталь нагрівають до певної температури, витримують якийсь час, щоб весь обсяг матеріалу прогрівся, а потім швидко охолоджують у маслі (конструкційні та інструментальні сталі) чи воді (вуглецеві стали). Зазвичай деталі з конструкційних сталей нагрівають до 880-900° С (колір розжарювання світло-червоний), з інструментальних — до 750-760° С (колір темно-вишнево-червоний), а з нержавіючої сталі — до 1050-1100°С (колір темно-жовтий). Деталі нагрівають спочатку повільно (приблизно до 500°С). а потім швидко. Це необхідно для того, щоб деталі не виникли внутрішні напруги, що може призвести до появи тріщин і деформації матеріалу.

Зазвичай деталі з конструкційних сталей нагрівають до 880-900° С (колір розжарювання світло-червоний), з інструментальних — до 750-760° С (колір темно-вишнево-червоний), а з нержавіючої сталі — до 1050-1100°С (колір темно-жовтий). Деталі нагрівають спочатку повільно (приблизно до 500°С). а потім швидко. Це необхідно для того, щоб деталі не виникли внутрішні напруги, що може призвести до появи тріщин і деформації матеріалу.

Відпал — вид термічної обробки металів і сплавів, що полягає в нагріванні до певної температури, витримці і подальшому, зазвичай повільному, охолодженні. При відпалі здійснюються процессывозврата (відпочинку металів), рекристалізації та гомогенізації. Цілі відпалу — зниження твердості для підвищення оброблюваності, поліпшення структури і досягнення більшої однорідності металу, зняття внутрішніх напружень

У ремонтній практиці застосовують в основному охолодження в одному середовищі (маслі або воді), залишаючи в ній деталь до повного охолодження. Однак цей спосіб охолодження непридатний для деталей складної форми, в яких при такому охолодженні виникають великі внутрішні напруження. Деталі складної форми спочатку охолоджують у воді до 300-400°С, а потім швидко переносять у масло, де і залишають до повного охолодження. Час перебування деталі у воді визначають з розрахунку: 1 с на кожні 5-6 мм перерізу деталі. У кожному окремому випадку це час підбирають дослідним шляхом в залежності від форми і маси деталі.

Однак цей спосіб охолодження непридатний для деталей складної форми, в яких при такому охолодженні виникають великі внутрішні напруження. Деталі складної форми спочатку охолоджують у воді до 300-400°С, а потім швидко переносять у масло, де і залишають до повного охолодження. Час перебування деталі у воді визначають з розрахунку: 1 с на кожні 5-6 мм перерізу деталі. У кожному окремому випадку це час підбирають дослідним шляхом в залежності від форми і маси деталі.

Якість загартування в значній мірі залежить від кількості охолоджуючої рідини. Важливо, щоб у процесі охолодження деталі температура охолоджуючої рідини залишалася майже незмінною, а для цього маса її повинна бути в 30-50 разів більше маси гартує деталі. Крім того, перед зануренням розпеченій деталі рідину необхідно ретельно перемішати, щоб вирівняти її температуру по всьому об’єму.

В процесі охолодження, навколо деталі утворюється шар газів, який ускладнює теплообмін між деталлю і охолоджувальною рідиною. Для більш інтенсивного охолодження деталь необхідно постійно переміщати рідини в усіх напрямках.

Невеликі деталі з маловуглецевих сталей (марки«30», «35», «40») злегка підігрівають, посипають железосинеродистым калієм (жовта кров’яна сіль) і знову поміщають у вогонь. Як тільки обсипання розплавиться, деталь опускають у охолодну середу. Залізосиньородисте калій розплавляється при температурі близько 850°С, що відповідає температурі гартування цих марок сталі.

Інформація для замовлення

Термическая обработка металлов | Nuclear-power.com

Металлы могут подвергаться термообработке для изменения свойств прочности, пластичности, ударной вязкости, твердости или устойчивости к коррозии. Многие явления происходят в металлах и сплавах при повышенных температурах. Например, рекристаллизация и распад аустенита. Они эффективны для изменения механических характеристик при использовании соответствующей термической обработки или термических процессов. Использование термообработки коммерческих сплавов является чрезвычайно распространенной практикой. Общие процессы термообработки включают отжиг, дисперсионное твердение, закалку и отпуск.

- Отжиг . Термин отжиг относится к термической обработке, при которой материал подвергается воздействию повышенной температуры в течение длительного периода времени, а затем медленно охлаждается. В этом процессе металл избавляется от напряжений и делает зернистую структуру крупной и с мягкими краями, так что при ударе или напряжении металл вминается или, возможно, изгибается, а не ломается; также легче шлифовать, шлифовать или резать отожженный металл.

- Закалка . Термин закалка относится к термической обработке, при которой материал быстро охлаждают в воде, масле или воздухе для получения определенных свойств материала, особенно твердости. В металлургии закалка обычно используется для упрочнения стали путем введения мартенсита. В любой стали существует баланс между твердостью и вязкостью; чем тверже сталь, тем менее она прочна или ударопрочна, и чем она более ударопрочна, тем менее тверда.

- Закалка .

Термин отпуск относится к термической обработке, используемой для повышения ударной вязкости сплавов на основе железа. Отпуск обычно проводят после закалки, чтобы уменьшить часть избыточной твердости. Это делается путем нагревания металла до некоторой температуры ниже критической точки в течение определенного периода времени, а затем позволяет ему охлаждаться в неподвижном воздухе. Закалка делает металл менее твердым, позволяя ему выдерживать удары без разрушения. Отпуск приводит к осаждению растворенных легирующих элементов или, в случае закаленных сталей, к улучшению ударной вязкости и пластичности.

Термин отпуск относится к термической обработке, используемой для повышения ударной вязкости сплавов на основе железа. Отпуск обычно проводят после закалки, чтобы уменьшить часть избыточной твердости. Это делается путем нагревания металла до некоторой температуры ниже критической точки в течение определенного периода времени, а затем позволяет ему охлаждаться в неподвижном воздухе. Закалка делает металл менее твердым, позволяя ему выдерживать удары без разрушения. Отпуск приводит к осаждению растворенных легирующих элементов или, в случае закаленных сталей, к улучшению ударной вязкости и пластичности. - Старение . Упрочнение старением, называемое дисперсионным твердением или твердением частиц, представляет собой метод термообработки, основанный на образовании чрезвычайно мелких, равномерно распределенных частиц второй фазы в исходной фазовой матрице для повышения прочности и твердости некоторых металлических сплавов. Дисперсионное твердение повышает предел текучести ковких материалов, включая большинство конструкционных сплавов алюминия, магния, никеля, титана, стали и нержавеющей стали.

Известно, что в суперсплавах он вызывает аномалию предела текучести, обеспечивая превосходную жаропрочность.

Известно, что в суперсплавах он вызывает аномалию предела текучести, обеспечивая превосходную жаропрочность.

Ссылки:

Материаловедение:

Министерство энергетики США, Материаловедение. Справочник по основам Министерства энергетики, том 1 и 2. Январь 1993 г.

Министерство энергетики США, материаловедение. Справочник по основам Министерства энергетики, том 2 и 2. Январь 1993 г.

Уильям Д. Каллистер, Дэвид Г. Ретвиш. Материаловедение и инженерия: введение, 9-е издание, Wiley; 9 издание (4 декабря 2013 г.), ISBN-13: 978-1118324578.

Эберхарт, Марк (2003). Почему все ломается: Понимание мира, между прочим, разваливается. Гармония. ISBN 978-1-4000-4760-4.

Гаскелл, Дэвид Р. (1995). Введение в термодинамику материалов (4-е изд.). Издательство Тейлор и Фрэнсис. ISBN 978-1-56032-992-3.

Гонсалес-Виньяс, В. и Манчини, Х.Л. (2004). Введение в материаловедение. Издательство Принстонского университета. ISBN 978-0-691-07097-1.

Эшби, Майкл; Хью Шерклифф; Дэвид Себон (2007). Материалы: инженерия, наука, обработка и дизайн (1-е изд.). Баттерворт-Хайнеманн. ISBN 978-0-7506-8391-3.

Дж. Р. Ламарш, А. Дж. Баратта, Введение в ядерную технику, 3-е изд., Prentice-Hall, 2001, ISBN: 0-201-82498-1.

См. выше:

Термообработка

Процессы термообработки: Глоссарий

СВЯЗАННЫЙ

Карбонитрация выявлена и устранена в проблеме термической обработки

Диоды снижают напряжение в напечатанных на 3D-принтере металлических деталях

Используем ли мы аутсорсинг для индукционной термообработки?

Как определить наилучшую термообработку для ваших деталей

Вскоре после того, как люди открыли металлы, они также обнаружили способы применения к ним тепла для изменения их свойств, например, чтобы сделать металл более прочным или более гибким. . Вот несколько кратких объяснений различных процессов термообработки, на которые полагаются металлурги, чтобы гарантировать, что получаемые ими металлы обладают свойствами, необходимыми клиентам.

Отжиг. Нагрев и медленное охлаждение металла (обычно стали) для снятия напряжений делает металл более мягким или изменяет его пластичность.

Науглероживание. Добавление углерода к поверхности детали из железного сплава путем нагревания ее до температуры ниже точки плавления сплава (обычно от 1560°F до 1740°F) с последующим контактированием с твердыми, жидкими или газообразными веществами, богатыми углеродом. Это увеличивает прочность металла и делает поверхность детали более твердой и устойчивой к истиранию, но также снижает ударную вязкость металла. Науглероживание обычно производится на готовых деталях.

Цементация. Упрочнение детали из сплава железа путем ее науглероживания и последующей закалки для фиксации изменений, внесенных в структуру сплава. Это делает центр детали относительно мягким. Таким образом, деталь состоит из упрочненного корпуса вокруг мягкого сердечника.

Цианидное отверждение. Вариант поверхностного упрочнения, при котором металлическая поверхность детали контактирует с расплавленной цианидной солью. Затем деталь закаливают.

Вариант поверхностного упрочнения, при котором металлическая поверхность детали контактирует с расплавленной цианидной солью. Затем деталь закаливают.

Обезуглероживание. Удаляет углерод с поверхности стали путем нагревания или посредством обычного процесса старения путем окисления.

Волочение (закалка). Металл повторно нагревают после закалки, затем выдерживают при определенной температуре и, наконец, закаливают. Это снижает твердость и повышает прочность.

Азотирование. Этот процесс закалки добавляет азот к поверхности металла через контакт с газообразным аммиаком. Он производит цементированные детали без закалки.

Дисперсионное твердение. Этот процесс (также известный как старение) выдерживает металлическую деталь при повышенных температурах без закалки. Это увеличивает предел текучести ковких материалов, включая большинство сплавов алюминия, магния, никеля, титана и некоторых нержавеющих сталей.

Його проводять для пружин, штампів та ресор. Після відпуску деталі охолоджують у воді. Такий спосіб значно підвищує термін служби пружин;

Його проводять для пружин, штампів та ресор. Після відпуску деталі охолоджують у воді. Такий спосіб значно підвищує термін служби пружин; Термин отпуск относится к термической обработке, используемой для повышения ударной вязкости сплавов на основе железа. Отпуск обычно проводят после закалки, чтобы уменьшить часть избыточной твердости. Это делается путем нагревания металла до некоторой температуры ниже критической точки в течение определенного периода времени, а затем позволяет ему охлаждаться в неподвижном воздухе. Закалка делает металл менее твердым, позволяя ему выдерживать удары без разрушения. Отпуск приводит к осаждению растворенных легирующих элементов или, в случае закаленных сталей, к улучшению ударной вязкости и пластичности.

Термин отпуск относится к термической обработке, используемой для повышения ударной вязкости сплавов на основе железа. Отпуск обычно проводят после закалки, чтобы уменьшить часть избыточной твердости. Это делается путем нагревания металла до некоторой температуры ниже критической точки в течение определенного периода времени, а затем позволяет ему охлаждаться в неподвижном воздухе. Закалка делает металл менее твердым, позволяя ему выдерживать удары без разрушения. Отпуск приводит к осаждению растворенных легирующих элементов или, в случае закаленных сталей, к улучшению ударной вязкости и пластичности. Известно, что в суперсплавах он вызывает аномалию предела текучести, обеспечивая превосходную жаропрочность.

Известно, что в суперсплавах он вызывает аномалию предела текучести, обеспечивая превосходную жаропрочность.